Минобрнауки РФ ФГБОУ ВПО "Ижевский государственный технический университет им. М.Т. Калашникова"

реклама

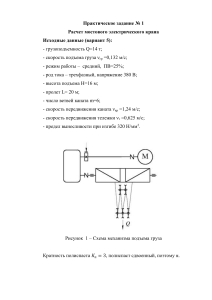

Минобрнауки РФ ФГБОУ ВПО "Ижевский государственный технический университет им. М.Т. Калашникова" Воткинский филиал Кафедра Техническая механика Каракулов М.Н. Сборник заданий и методические указания для выполнения курсового проекта по дисциплине ”Детали машин” Тема: “Конструирование привода механизма подъема грузовой лебедки” для специальности: 151900 - Конструкторско-технологическая подготовка производства форма обучения: заочная Воткинск 2013 СОДЕРЖАНИЕ Цели и задачи работы……………………………………….………….………3 Исходные данные к работе……………………………….………………..…..3 Порядок проведения работы…………………………………………………….4 Содержание конструкторской документации курсового проекта..………….6 Рекомендуемая литература……….. ………………………………………..…...7 Приложение 1: Исходные данные ……………………………………………..8 Приложение 2: Исходные данные………………………………………………9 Приложение 3: Пример оформления пояснительной записки…………….…10 Приложение 4: Пример титульного листа работы…………………………….13 Данное методическое указание может использоваться студентами технических специальностей ВУЗов при выполнении курсового проекта дисциплины ”Детали машин”. © ФГБОУ ВПО ”ИЖГТУ ИМ. М.Т. КАЛАШНИКОВА”, ВФ, ВОТКИНСК, 2013Г. 2 Цели курсового проекта: 1. Тренировка в комплексном применении знаний, полученных на смежных дисциплинах: теоретическая механика, сопротивление материалов, инженерная графика и т.д. 2. Получение основных навыков в проектировании приводных механизмов машин. 3. Выполнение программы подготовки бакалавра. Задачи курсового проекта: 1. Разработка схемы запасовки канатов лебедки. 2. Разработка специализированной крюковой подвески. 3. Выбор унифицированных и стандартных узлов механизма и разработка на их базе компоновочной схемы привода. 4. Расчет требуемых эксплуатационных параметров выбранных унифицированных узлов. 5. Проверочные и проектные расчеты на прочность основных элементов машины. Данные к выполнению проекта: Необходимые данные к выполнению работы представлены в приложении 1 и 2. 1. Схема расположения направляющих и подвижных блоков, барабана и крюковой подвески. 2. Максимальная грузоподъемность определяется максимальной массой груза mmax , показанного на схеме. 3. Максимальная скорость подъма груза VГР. 4. Диаграмма нагружения механизма m=m(t). 3 5. Максимальную высоту подъема груза для данного варианта определить из следующей зависимости H N 3 m 5 , (м) max max где N – номер варианта, mmax (тонн)– максимальная масса груза для варианта N. 6. При расчете принять КПД направляющего блока равным 0,95; КПД подвижного блока 0,98; общий КПД редуктора равным 0,85. 7. Режим работы механизма - средний. ф Порядок проведения работы: 1. Разработать запасовку каната для показанного расположения блоков [1], [4], [3, стр. 205, стр. 209, стр. 149, стр. 125]. 2. Определить расчетным путем максимальную нагрузку на канат[1], [4]. 3. Выбрать из каталогов стандартный канат [2, стр. 397, табл. 58], [3, стр. 11]. При подборе уделить внимание выбору коэффициента запаса прочности каната, которые определить по рекомендациям [2, стр. 123]. 4. Определить расчетным путем минимально допустимый диаметр блоков и барабана [2]. 5. Выбрать из каталогов стандартный барабан [2, стр. 401], [3] и блок [2, стр. 389],[3, стр. 15]. 6. Определить минимально необходимый диаметр шпилек крепления каната к барабану [2]. При расчете принять допускаемые напряжения для материала шпильки 80 МПа. По полученным данным выбрать стандартную шпильку по ГОСТ 22032-70 [5]. 7. По полученным данным, из каталогов выбрать стандартный крюк по ГОСТ 6627-66 [3, стр. 21]. 8. Учитывая режим работы механизма (показан на диаграмме задания), определить расчетом необходимую мощность электродвигателя [1, стр. 19]. 9. По необходимой мощности из каталогов выбрать стандартный электродвигатель [2, стр. 439]. 4 10. Определить необходимое передаточное число редуктора UP с целью обеспечения заданной максимальной скорости подъема груза с относительной погрешностью не более 25%. 11. По передаточному числу и передаваемой фактической мощности выбрать из каталога наиболее подходящий двухступенчатый цилиндрический зубчатый редуктор [3],[2, стр. 409, табл. 68, 71]. 12. По полученным данным определить необходимый тормозной момент колодочного тормоза при установке его на быстроходный вал редуктора и выбрать стандартный электромагнитный тормоз для переменного тока [3, стр. 44]. 13. Разработать компоновочную схему привода в масштабе: компоновочная схема должна отображать взаимное расположение узлов привода (Эл/двигатель, электромагнитный тормоз, редуктор, барабан) с соблюдением масштаба. Примеры компоновок см. [2, стр. 67], [3, стр. 202, стр. 125]. 14. Разработать сборочный чертеж и спецификацию крюковой подвески, согласно полученных данных [1], [4], [3, стр. 213], [2, стр. 62] (недостающие размеры деталей принять конструктивно). 15. Произвести проверочный расчет на прочность деталей крюковой подвески: Траверсы (для двухблочной подвески) или щеки (для одноблочной подвески) [2]. Примечание: В квадрантных скобках [ ] указан пункт списка рекомендуемой литературы, в котором указан возможный источник информации для выполнения задания. 5 Содержание конструкторской документации курсовой работы: 1) Расчетно-пояснительная записка (РПЗ) к курсовой работе (А4): в записке приводятся все расчеты с пояснениями и ссылками на используемую литературу. Обязательные пункты РПЗ: Введение: область применения и особенности конструкции грузовых лебедок. Определение диаметра и выбор каната Определение диаметра блоков и барабана и выбор стандартных Определение необходимого диаметра болтов крепления каната на барабан Выбор крюка Выбор электродвигателя Выбор стандартного редуктора Определение тормозного момента и выбор стандартного электромагнитного тормоза Расчеты на прочность деталей подвески Примечание: В приложении 3 представлен пример оформления пояснительной записки. В приложении 4 приведен пример оформления титульного листа пояснительной записки. 2) Графическая часть: Схема запасовки каната (А3) Компоновочная схема привода (А2) с поузловой спецификацией. Сборочный чертеж крюковой подвески (А2) и спецификация. 6 Рекомендуемая литература: 1. Попков Е.Ф, Каракулов М.Н. Методическое указание к лабораторной работе ”Определение основных кинематических и силовых параметров механизмов Приложение 1 ГОУВПО ИжГТУ, Воткинск, консольного стрелового крана”, Изд-во ВФ 2002. 2. Руденко Н.Ф. и др. Курсовое проектирование грузоподъемных машин, Москва, Машиностроение, 1971. 3. Александров М.П. Атлас конструкций грузоподъемных машин, М., Машиностроение, 1973. 4. С.С. Добронравов, В.Г. Дронов, Строительные машины и основы автоматизации, М. – Высшая школа, 2001г. 5. Богданов В.Н., Малежик И.Ф. Справочное руководство по черчению. - М.: Машиностроение, 1989 7 Приложение 2 Таблица для определения данных варианта Порядковы й номер по списку (вариант) 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 Ном ер зада ния 2 2 2 1 3 1 1 3 3 2 3 1 2 2 3 2 1 3 2 1 3 2 3 1 3 3 2 2 1 1 3 2 1 Параметр М2 1,43 1,21 1,86 1,20 1,40 1,78 1,36 1,87 1,96 1,94 1,86 1,97 1,92 1,59 1,73 1,54 1,84 1,64 1,02 1,74 1,94 1,94 1,83 1,56 1,83 1,33 1,69 1,26 1,19 1,66 1,58 1,34 1,36 N 1,47 1,48 1,06 1,63 1,86 1,62 1,15 1,60 1,87 1,83 1,37 1,06 1,04 1,51 1,26 1,53 1,72 1,73 1,80 1,75 1,38 1,18 1,71 1,80 1,62 1,31 1,26 1,38 1,09 1,77 1,01 1,69 1,32 8 Приложение 3 Пример оформления пояснительной записки Ниже курсовой приведен работы. пример Стоить оформления отметить, расчетно-пояснительной что пример содержит записки множество арифметических и синтаксических ошибок, поэтому его ”слепое” копирование не приведет не к чему хорошему. 1. Разработка схемы запасовки каната [Схема из задания с запасовкой] 2. Определение максимальной нагрузки на канат Sтах – максимальное усилие (натяжение) в канате. ( 1 ) бл S G , тах гр а t ( 1 ) бл бл где Gгр – вес поднимаемого груза 4 3 G т q 9 , 0 10 90 10 Н гр тах η – общий КПД системы полиспастов П П , t бл i 1 n i блt i 1 бл n где t П - общий КПД всех подвижных блоков; i 1 i блt n П i 1 блn -общий КПД всех неподвижных блоков; t – число направляющих блоков, t = 4 9 ηбл = 0,982 х 0,954 = 0,78 а– кратность системы полиспастов а = Zгр / Zб , где Zгр – число ветвей, на которых висит груз, Zгр = 4; Zб – число ветвей, возвращающихся на барабан Zб = 1 а=4/1=4 ( 1 0 , 78 ) 3 3 S 90 10 86 , 09 10 тах Н 4 4 ( 1 0 , 78 ) 0 , 78 Таким образом, разрывное усилие каната равно 8609 кг. 3. Выбор стандартного каната Принимаем канат типа ТК 6х19 = 114 ( ГОСТ 3070-66), dк = 14,00 мм с Рк=32620 кг ( табл. 58,[ 2]) Коэффициент запаса прочности каната составляет: Р 32620 k к 4 , 00 к S 8609 тах Проверим полученный коэффициент запаса по рекомендациям в [2, стр. 123]. Полученное значение kK удовлетворяет рекомендациям, поэтому можно сделать вывод об удовлетворительной прочности выбранного каната. 10 4. Определение расчетным путем минимально допустимого диаметра блоков и барабана. Минимально допустимый диаметр блока и барабана подбираем по диаметру каната: Д блтin = ( е – 1) х dк = ( 18 – 1) х 14,00 = 238 мм где е – коэф. учитывающий особенности работы механизма, в данном случае е = 18 (табл.16 [2]). 5. Выбор стандартного барабана и блока. Так как увеличение диаметра блоков и барабана приводит к повышению долговечности каната, то принимаем наматываемого каната равным 335 мм диаметр барабана по центру марки БК 335 ( [2],табл.63, стр.401), блок([3]стр.15) Определяем необходимую длину каната. L H a ( Z Z ) ( Д d ) тax з к б к , где Нтаx – высота подъема груза, Нтаx = 21 м а – кратность системы полиспастов, а=4 Zз – величина каната, которая наматывается на барабан для уменьшения нагрузки на крепление, Zз = 1,5 оборота Zк – длина каната необходимого для его закрепления на барабане,Zк = 2 оборота Дб – диаметр блока (стандартный), dк – диаметр каната, Дб = 0,335 м dк = 0,014 м L 21 4 ( 1 , 5 2 , 0 ) 3 , 14 ( 0 , 335 0 , 014 ) 88 м 11 Определяем необходимую длину барабана. L d k l б т ( Д т d ), б к где т – слойность навивки каната на барабан (определяется конструктивно), 88 0 , 014 l 1 , 1 б 3 , 14 1 ( 0 , 335 1 0 , 014 ) м Согласно расчету принимаем стандартную длину барабана равной 1420 мм. (1,42м) 6. Определение минимально необходимого диаметра шпилек крепления каната к барабану, а также подбор стандартной шпильки Допускаемое напряжение для материала шпильки [σ] = 80 МПа. Условие прочностисум[ σ] ≤ [ σ] 1 , 3 k N k T l , сум 2 3 Z d Z 0 , 1 d 1 1 4 где k – коэф. запаса прочности креплений, k = 1,5 (при механическом исполнении лебедки). S креп21049 N f 27696 0 , 15 9 , 42 Н f ( e 1 ) 0 , 15 ( 2 , 71 1 ) S 86090 86090 тах S 0 21049 креп f , 15 9 , 42 4 , 09Н е 2 , 71 f – коэф. трения каната о барабан, f = 0,15 α – дополнительный угол охвата канатом барабана 12 α = 3π = 3 х 3,14 = 9,42 или 1,5 оборота Т – изгибающий момент Т = 2f х N = 2 х 0,15 х 27696 = 8308,8 Н l – длина шпильки над барабаном, принимаем l = 2d1 = 36 мм Z – количество шпилек, Z = 2 d1 – диаметр шпильки М18, d1 = 18 мм 1 , 3 1 , 5 27696 1 , 5 8308 , 8 0 , 036 10 , 58 37 , 39 47 , 98 2 3 , 14 0 , 018 2 0 , 1 0 , 018 МПа сум 2 3 4 80 ≤ 47,98 – условие выполняется Принимаем шпильку М18 по ГОСТ 22032-78. 7. Выбор стандартного крюка Крюк подбираем по номинальной грузоподъемности (ттах = 9 тн.) - №16 по ГОСТу 6627-66 на крюки однорогие для механизмов с машинным приводом. Принимаем двухблочную крюковую подвеску ([3], стр. 25). 8. Выбор электродвигателя а). Определяем фактическую относительную продолжительность включения ПВ двигателя. t ПВ в 100 % tц , 13 где tв – время работы механизма в течении цикла, tв = 6,5 мин. tц – время цикла работы tц = 10 мин. 6 ,5 ПВ 100 65 % 10 б). Определяем значение средней статической мощности за цикл. (N i tр) N k 1 , tц где k – коэф. учитывающий увеличение нагрузки в период пуска и эл. торможения, k = 1,2 Ni – различные значения статической мощности за цикл; т V i q гр N , i общ 9000 10 0 , 325 N 37500 1 Вт, 0 , 78 7700 10 0 , 325 N 32083 2 Вт, 0 , 78 250 10 0 , 325 N 1042 3 Вт, 0 , 78 37500 2 , 5 32083 2 1042 2 N 1 , 2 16000 1 Вт 10 в). Определяем номинальную мощность эл. двигателя. N N н 1 ПВ , ПВ н где ПВн – процент включения нормированный, ПВн = 60% 14 65 N 16000 16640 Вт 16 , 6 кВт н 60 9. Выбор стандартного эл. двигателя На основании произведенных расчетов принимаем двигатель типа МТВ 411-6 с мощностью 17 кВт и частотой вращения эл. двигателя 975 об/мин по ([2], табл. 88, стр. 439). 10. Определение необходимого передаточного числа редуктора с целью обеспечения заданной скорости подъема груза n D эл .дв б U p , 60 U nV гр где nэл.дв – частота вращения эл. двигателя, Dб – диаметр барабана, nэл.дв = 975 об/мин Dб = 0,335 м Un – кратность системы полиспастов, Un = 4 Vгр – заданная скорость груза, Vгр = 0,325 м/сек 3 , 14 975 0 , 335 1025 , 6 U 13 p 60 4 0 , 325 78 11. Выбор редуктора На основании произведенных расчетов принимаем горизонтальный двухступенчатый с цилиндрическими зубчатыми колесами редуктор 15 типа РЦД с мощностью 18,2 кВт, передаточным числом UP’= 16 и максимально допускаемой частотой вращения быстроходного вала 1000 об/мин [2]. Примечание: На чертеже, редуктор показан закрытым крышкой. Определим относительное отклонение скорости подъема груза при применении вышеуказанного редуктора от заданной. Для этого воспользуемся тем, что скорость груза, при прочих равных условиях, пропорциональна передаточному отношению редуктора, установленного в приводе, отсюда U U ' 16 13 100 % 100 % 23 % . U ' 13 PP P Полученное значение показывает, что редуктор удовлетворяет поставленным в задании условиям. 12. Определение тормозного момента колодочного тормоза и выбор стандартного эл. магнитного тормоза для переменного тока. К F ( Д т d ) леб T б б 1 . М T , 2 U р где КT - коэффициент запаса торможения, КT = 1,75 Fб – окружная сила на барабане, Q9000 F 2250 б кг а 4 а – кратность полиспастов, а = 4 Q – вес груза, Q = ттаx x q Дб – диаметр барабана, Дб = 33,5 см т – количество слоев, наматываемых на барабан, т=1 dк – диаметр каната, dк = 0,4см ηлеб – коэффициент полезного действия лебедки ηлеб = 0,8 Uр – передаточное число редуктора (фактическое),Uр = 16 1 , 75 2250 ( 33 , 5 0 , 14 ) 0 , 8 М 3435 , 47 T кгсм 2 16 16 Согласно проведенных расчетов выбираем стандартный эл. магнитный тормоз для переменного тока типа ТКТ-300 с МT = 5000 кгсм ([2], табл. 82, стр. 431) Примечание: Так как выбранный тормоз имеет тормозной момент значительно больший, чем это требуется для работы механизма, то для уменьшения динамических нагрузок при торможении необходимо настроить тормоз на расчетный тормозной момент 3435,47Нм . 13. Поверочный расчет на прочность траверсы подвески. [Расчетная схема] 1. Нагрузка Рр, с учетом коэффициента ударных нагрузок при массе до 15 тн kу = 2,7 равна: 6 360 10 Па Материал траверсы ст. 45: T P G k 9000 10 2 , 7 243000 Н 6 p гр у 360 10 T , 144 МПа напряжения. nT 2. Определяем предельные допустимые 2 , 5 где nT – коэффициент запаса прочности, nТ = 2,5 3. Определяем необходимый момент сопротивления сечения. W где Мтаx , 3 P l243 10 0 , 23 p М 1397 , 3 Н м таx 4 4 1397 ,3 W 9 ,7 мм 6 144 10 Принимаем ширину траверсы В = (dп+10..15) = 70+85=85 мм 17 Диаметр отверстия для прохода шейки крюка равен: d2= (d0+2…3) = 56+2=58 мм 4. Находим высоту траверсы, Н: 6 W6 9 , 7 Н 4 , 6 см В d 8 , 5 5 , 8 2 Высоту траверсы принимаем 5 см. 5. Определяем фактический момент сопротивления. 2 2 В d , 5 10 5 , 8 10 2 4 6 3 3 28 W Н 5 , 0 10 11 , 25 10 м 11 , 25 см 6 6 6. Определяем фактическое напряжение, возникающее в опасном сечении траверсы. М 1397 , 3 Н м 124 10 Па 124 МПа W 11 , 25 10 м таx 6 3 6 144 МПа 124 МПа Приложение 4 18 Минобрнауки РФ ФГБОУ ВПО "Ижевский государственный технический университет им. М.Т. Калашникова" Воткинский филиал Кафедра Техническая механика Расчетно-пояснительная записка к курсовому проекту по дисциплине: ”Детали машин”. Тема: “Конструирование привода механизма подъема грузовой лебедки” для специальности: 151900 - Конструкторско-технологическая подготовка производства Вариант: ______ Выполнил: студент гр. _______ __Иванов А.А._ Проверил: доцент ______________ 19 Воткинск 2011