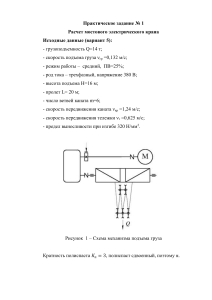

Санкт-Петербургский Политехнический университет Петра Великого Институт машиностроения, материалов и транспорта Высшая школа транспорта ПРОЕКТ КОЗЛОВОГО КРАНА Пояснительная записка к курсовой работе ВШТ.КР21КЕ.0000 По дисциплине «Транспортно-технологические машины» Направление 23.03.02 «Наземные транспортно-технологические комплексы» Студентка группы Е.К.Козлова 3332302/80501 Преподаватель И.А. Васильев Санкт-Петербург 2021 Глава 1. Исходные данные Рисунок 1. – Схема козлового крана Таблица 1. - Исходные данные Наименование Гр. режима ПВ% работы Скорость м/мин Механизм подъема М4 40 4 Механизм передвижения тележки М4 40 12 Механизм передвижения крана М4 40 10 Назначение крана: Склад открытой готовой продукции. Род тока: Переменный 380 В, 50 Гц. Грузоподъемность: Пролет Вылет консолей . Гр. режима работы по ГОСТ 34017 A5. Высота h = Z м. Глава 2. Проектировочный расчет механизма подъема 2.1 Описание схемы механизма Принимаем схему механизма подъема в соответствии с рисунком 2 Рисунок 2. – Схема механизма подъема Механизм подъема состоит из двигателя 1, редуктора 4 и барабана 6, на который наматывается канат. Вал двигателя соединен с быстроходным валом редуктора посредством упругой втулочно-пальцевой муфты 2 с тормозным шкивом. На тормозной шкив установлен тормоз нормально-замкнутого типа 3. Выходной вал редуктора выполнен в виде части зубчатой муфты. Барабан устанавливается на подшипниковую опору 7. 2.2 Выбор полиспаста Канатно-блочная система механизма подъема включает в себя полиспаст прямого действия, который позволяет получать выигрыш в силе. Этот выигрыш реализуется в уменьшении усилия, передаваемого канатом, и, следовательно, в уменьшении диаметра этого каната. Уменьшение диаметра каната приводит к возможности уменьшения размеров блоков и уменьшению габаритов всего механизма подъема и тележки, на которой он установлен. Основными параметрами полиспаста являются кратность m и характеристика а, показывающая количество наматываемых на барабан концов каната. Сдвоенные полиспасты имеют широкое применение в механизмах подъёма полукозловых кранов, т.к. постоянство давлений на опоры барабана во время подъёма или спуска груза важно для обеспечения равномерной загрузки металлоконструкции моста под обоими рельсами. Так же сдвоенные полиспасты применяют для обеспечения строго вертикального подъема груза, отсюда, а = 2. Основными критериями выбора кратности полиспаста является грузоподъемность , на каждый канат приходится по 6 т., следовательно При таком значении необходимо выбрать полиспаст кратностью m=4 Для определения усилия в канате воспользуемся формулой где – характеристика полиспаста, для полиспаста сдвоенного типа – грузоподъемность; – ускорение свободного падения, принимаем =9,8 м/с2; – кратность полиспаста; – кпд полиспаста. Коэффициент полезного действия полиспаста определяется по формуле ; где – кпд блока, принимаем =0,98, как для блока на подшипниках качения. Тогда 2.3 Выбор каната Выбираем канат по разрывному усилию где - коэффициент использования каната, выбираем по режиму работы. По ГОСТ 33710-2015 для групп режима работы механизма М4 = 6. В соответствии с рекомендациями [1, c. 277, табл. III.1.1], принимаем канат двойной свивки типа ЛК-РО 6×36 (1 + 7 + 7 + 7/7 +14 ) + 1о.с. диаметром d = 18 мм имеющий при маркировочной группе проволок 1960 МПа с разрывным усилием F = 198000 H Канат 17,5-Г-ВК-С-Н-Р-Т1570 ГОСТ 3077-80 Характеристики каната приведены в табл. 2.1. Таблица 2 - Характеристики каната ЛК-Р, 6х19 Диаметр Расчетная Ориентировочная Маркировочная каната, площадь масса 1000 м группа, МПа мм сечения смазанного (кгс/мм2) всех каната, проволок, кг 1570(160) мм2 18 1220,0 124,73 Разрывное усилие каната в целом, Н, не менее 198000 Сечение каната ЛК-Р, 6х19 2.4 Выбор диаметра блоков и барабана Минимальные диаметры блоков и барабанов должны рассчитываться по ГОСТ 33710-2015 или где или — минимальный диаметр нарезки барабана по средней линии навитого каната; — минимальный диаметр блока по средней линии каната; — минимальный диаметр уравнительного блока по средней линии каната; — номинальный диаметр выбранного каната; — коэффициент выбора диаметра барабана (отношение диаметра барабана к номинальному диаметру каната), принимаем для М4 = 16; — коэффициент выбора диаметра блока (отношение диаметра блока к номинальному диаметру каната), принимаем для М4 = 18; — коэффициент выбора диаметра уравнительного блока (отношение диаметра по дну канавки блока к номинальному диаметру каната), принимаем для М4 = 20; — коэффициент типа каната, принимаем t = 1 (в зависимости от кол-ва прядей наружных, некрутящийся). Таким образом: В дальнейшем диаметр барабана будет изменен по конструктивным соображениям. 2.5 Выбор двигателя Выбираем двигатель по статической мощности во время установившегося движения. – КПД механизма, Отсюда . Принимаем электродвигатель МТF412-8 (рис. 3). Характеристики двигателя МТKF412-8 представлены в табл. 3. Рисунок 3. — Основные габариты и установочные размеры электродвигателя Таблица 3- Характеристики двигателя МТF412-8 Мощность на валу вращения при ПВ = 40%, кВт 22 Момент Частота Кратность Мmах/Mн КПД, % Ток статора инерции при 380 В, А ротора Jр, n, об/мин 720 кг*м2 3 82 49 Габаритные и присоединительные размеры двигателя МТF412-8 представлены в табл. 4. 0,75 Таблица 4. - Габаритные и присоединительные размеры двигателя Серия и b10 h1 d10 МТF412- 330 225 28 h h31 h10 h5 d5 тип 225 540 140 420 1047 165 10 63,15 M42x3 8 2.6 Выбор редуктора Выбираем редуктор по передаточному числу и моменту на тихоходном валу. Частота вращения барабана определяется по формуле: Передаточное отношение определяется по формуле: По конструктивным соображениям при режиме работы M4 выбираем редуктор Ц3У-315Н представленный на рисунке 5 = 9200 Нм, = 100. Рисунок 5— Основные габариты и установочные размеры редуктора Габаритные размеры редуктора Ц3У-315Н указаны в табл. 5. Таблица 5 - Габаритные размеры редуктора Ц3У-355М Габаритные размеры, мм Awт Awб L L1 L2 L3 L4 L5 h d B B1 315 125 1130 830 415 215 270 420 35 28 395 260 H H1 Awп B2 685 335 200 340 На рис. 2.6.2 представлен муфтовый конец выходного вала. Рисунок 6— Основные габариты и установочные размеры муфтового конца выходного вала В табл. 6. представлены габаритные размеры муфтового конца выходного вала редуктора Ц3У-355М. Таблица 6. - Габаритные размеры муфтового конца выходного вала редуктора Ц3У-355М m z L d2 d1 d d3 b l l1 6 40 275 110 130 252 140 30 10 60 2.7 Выбор размеров барабана Длину барабана L рассчитываем по формуле где – ненарезанный участок посередине; – нарезанный участок по краям, – нарезанный участок. Рисунок 7 - Схема барабана Допускаемые углы схода каната [1] и [2] ограничим в соответствии с рекомендациями: [1,2] 2 по ГОСТ 33710-2015. Примем h = 2000 мм, B = 240 мм. Тогда из рисунка 7: Примем k = 100 мм, где Число витков нарезанной части где – количество витков, чтобы обеспечить высоту подъема h=16 м; – число витков, затраченных на крепление; - число запасных витков. . . Принимаем Тогда Таким образом, длина барабана равна Рисунок 7. - Схема барабана с креплением двух концов каната Проверим соотношение длины барабана и его диаметра. Условие проверки Необходимое условие соотношения длины и диаметра барабана выполнено. Параметры профиля канавки барабана при диаметре каната 18 мм(ГОСТ 33710-2015): Рисунок 8. – Профиль канавок барабанов где r = 10 мм; b1 = 22 мм; c1 =8 мм; b2= 20 мм; c2 =5 мм. 2.8 Выбор муфты В рассматриваемой схеме механизма подъема используем муфту упругую втулочно-пальцевую с тормозным шкивом типа МУВП на быстроходном валу для соединения двигателя с редуктором. Выбираем муфту по передаваемому моменту где — коэффициенты учитывающие особенности применения муфт. Принимаем Выбрана упругую втулочно-пальцевая муфта с тормозным шкивом МУВП-5 (рис. 7). ; ; . Рисунок 9.—втулочно-пальцевая муфта с тормозным шкивом МУВП-5 Таблица 6. - Основные параметры МУВП Номинальный d Число D вращающий момент 500 пальцев мм 40- 40- 170 300 120 180 45 n 80 18 36 М12 10 45 Продолжение таблицы 6. S мм 110 110 85 22 100 3 Допустимое Момент Масса, смещение инерции, кг. Не Рад. Угл. 0.3 1 более 0,32 18,5 2.9 Выбор тормоза Выбор тормоза производится по тормозному моменту где — коэффициент запаса торможения. Принимаем = 1,5 для режима работы M4 Выбираем тормоз ТКГ-200 (рис. 9) [1, табл. V.2.23], так как выбрана муфта МУВП-5 ( ). = 300 Нм. Рисунок 10.– Габаритные размеры тормоза типа ТКГ Таблица 7.- Габаритные размеры тормоза ТКГ-200 2.10 H h A a a1 b1 b2 d h1 δ t1 t2 436 170 350 120 60 90 90 18 12 8 32 22 Проверка по времени пуска — средний пусковой момент двигателя. Время пуска рассчитывается по формуле [1, с. 395]: где — момент инерции ротора, — момент инерции муфты, ; . Рекомендуемое время пуска не менее 1-2с. Полученный результат удовлетворяет поставленному условию. 2.11 Проверка по времени торможения Время торможения рассчитывается по формуле [1, с. 396]: Подставив численные значения, получим Рекомендуемое время торможения механизма подъема не менее 1-2 с. Полученный результат удовлетворяет рекомендуемому значению.