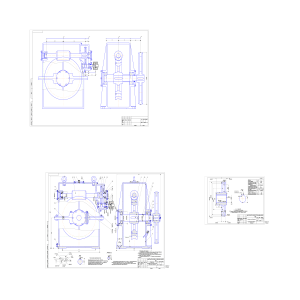

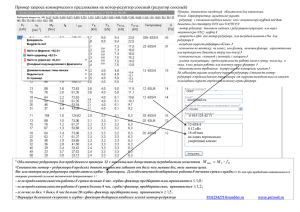

«МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ)» Кафедра «Дорожно-строительные машины» Лабораторная работа №1 по дисциплине «Дорожные и строительные машины» Вариант – 10 Студент: Пронкин Г.С. Группа: 1бД2 Преподаватель: Селиванов А.С. Москва 2021 ЛАБОРАТОРНАЯ РАБОТА «Выбор основных параметров грузовой лебедки крана» 1. Цель и задачи работы Изучение устройства реверсивной лебедки с электроприводом; ознакомление с деталями машин общего назначения и наиболее распространенным сборочными единицами грузоподъемных машин; освоение методики подбора основных элементов и определяющих параметров грузоподъемных машин на примере грузовой лебедки (рис. 1.) 2. Исходные данные Работа выполняется по вариантам индивидуальных заданий (табл. 1) и в соответствии с кинематической схемой лебедки (рис. 1). Варианты схем полиспастов представлены на рис. 2. Рис. 1. Кинематическая схема лебедки: 1 – грузовой барабан; 2, 5 – муфты; 3 – редуктор; 4 – тормоз; 6 – двигатель Рис. 2. Вариант схемы полиспаста по заданию Таблица 1 № Варианта 18 Номер Скорость Высота схемы Грузоподъемность подъема подъема Продолжительность по Q, кН груза Vгр, груза включения ПВ, % рис. Н, м м/мин 3.2 50 15 15 25 1 3. Методика и последовательность выполнения работы 1. Определение усилия в канате механизма подъема: S Qq , iп п a кН, (1) Наибольшее допустимое разрывное усилие в канате: R S kп , кН, (2) k где п – коэффициент запаса прочности, принимаемый для грузовых канатов лебедок с машинным приводом: пв, % kп Режим работы 10 4,5 Самый легкий 15 5,0 25 2,5 40 6,0 Легкий Средний Тяжелый 40 9,0 Особо тяжелый По найденному разрывному усилию выбираем канат, исходя из данных, приведенных в табл. 2. Разрывное усилие каната должно быть R. В отчет вносятся основные характеристики каната: тип каната, диаметр (мм), расчетный предел прочности проволочек при растяжении (МПа), разрывное усилие (кН), выполняется эскиз выбранного каната, т.е. поперечное сечение и схема свивки. Таблица 2 Канаты ЛК-Р по ГОСТ 2688-80 Диаметр каната, мм Масса 100 м каната, кг 1 4,1 4,8 5,1 5,6 6,9 8,3 9,1 9,9 11,0 12,0 13,0 14,0 15,0 16,5 18,0 19,5 21,0 2 64,1 84,4 95,5 116,5 176,6 256,0 305,0 358,6 461,6 527,0 596,6 728,0 844,0 1025,0 1220,0 1405,0 1635,0 Временное сопротивление разрыву материала проволок каната, МПа 11470 1568 1764 1960 Разрывное усилие каната, кН 3 4 5 6 – – 9,75 10,85 – – 12,85 13,90 – – 14,60 15,80 – 15,8 17,80 19,35 – 24,0 26,30 28,70 – 34,8 38,15 41,60 – 41,55 45,45 49,60 – 48,85 53,45 58,35 – 62,85 68,80 75,15 – 71,75 78,55 85,75 76,19 81,25 89,00 97,00 98,85 98,95 108,00 118,00 107,00 114,50 125,55 137,00 130,00 139,00 152,00 166,00 155,00 166,0 1 181,50 198,00 179,50 191,00! 209,00 228,00 208,00 222,00 243,50 265,50 Рис. 5. Стальные проволочные канаты: а – структура каната; б – одинарной свивки; в – двойной односторонней свивки; г – крестовой свивки; д – спиральный (закрытый); 1 – пряди; 2 – проволока; 3 – сердечник; 4 – верхний слой пряди 2. Определение основных размеров барабана и блоков. Наименьший допустимый диаметр барабана для негладких барабанов измеряется по дну канавки Dб dк (е 1), мм, (3) d где к – диаметр каната, мм; e – коэффициент, зависящий от режима работы механизма: ПВ е 10 15 15 20 25 25 40 30 40 30 D Диаметр б округляется в большую сторону до величины, кратной 50. Эта же формула применяется при выборе диаметров блоков. Длина каната, наматываемого на барабан: l H iп а, м. (4) В грузовых лебедках, как правило, навивка каната на барабан производится в один слой, на поверхности барабана делается нарезка. Необходимое число витков этой нарезки: Z 1000 l 5а. (Dб dк ) (5) Длина нарезной части барабана L z t, мм, где t – шаг навивки, зависящий от диаметра каната, мм, t dк (1,5 2), мм. (6) (7) Соотношение размеров барабана должно удовлетворять условию: L 1...3. Dб (8) 3. Выбор элементов привода. В соответствии с вариантом каната, навиваемого на барабан: Vк Vгр iп, полиспаста определяется скорость м/мин. (9) Необходимая частота вращения барабана определяется выражением: nб Необходимое соотношением: расчетное 1000 Vк , (Dб dк ) об/мин. передаточное iрр где число nд , nб (10) редуктора определяется (11) nд – частота вращения вала электродвигателя. Для более точного подбора передаточного числа типового редуктора определяем три возможных расчетных значения iрт iрр iрт . Из табл. 3 выбирают значение передаточного числа , наиболее близкое к одному из трех расчетных значений, а также определяют исполнение редуктора. Таблица 3 Передаточные числа редукторов типа РМ Передаточное число Исполнение редуктора Число зубьев шестерен 1-й пары 2-й пары 48,56 40,17 31,50 23,34 20,49 15,75 12,64 10,35 8,23 I II III IV V VI VII VIII IX 11 88 14 85 13 86 14 85 14 85 16 83 18 84 16 83 20 79 16 81 22 77 18 81 26 73 18 81 30 69 18 81 35 64 18 81 Мощность электродвигателя в установившемся режиме NД определяем формулой Nд (Q q ) Vгр 60 0 , кВт, (3.12) 0 – общий КПД механизма подъема груза, при использовании редукторов типа РМ – 0 = 0,83. Исходя из выбранной частоты вращения вала электродвигателя по где табл. 4 определяют тип электродвигателя мощностью Nд . Таблица 4 Характеристика электродвигателей (ГОСТ 19523-81Е) Тип двигателя 1 4АА56А 4АА56В 4АА63А 4АА63В 4А71А 4А71В 4А80А 4А80В 4А90А 4А90В Мощность, кВт, при частоте вращения, об/мин 1500 1000 750 2 3 4 0,12 – – 0,18 – – 0,25 0,18 – 0,37 0,25 – 0,55 0,37 – 0,75 0,55 0,25 1,1 0,75 0,25 1,5 1,1 0,55 2,2 1,5 0,75 – – 1,1 Тип двигателя 5 4А112МБ 4А132 4А132М 4А160 4А160М 4А180 4А180М 4А200М 4А200 4А220М Мощность, кВт, при частоте вращения, об/мин 1500 1000 750 6 7 8 – 4,0 3,0 7,5 5,5 4,0 11,0 7,5 5,5 15,0 11,0 7,5 18,6 15,0 11,0 22,0 – – 30,0 18,5 15,0 37,0 22,0 18,5 45,0 30,0 22,0 55,0 37,0 30,0 4А100А 4А100В 3,0 4,0 2,0 2,2 – 1,5 4А250 4А250М 75,0 90,0 45,0 55,0 37,0 45,0 Таблица 3.5 Технические характеристики цилиндрических редукторов Марка редуктора Максимально допустимая Исполнение редуктора частота вращения VI ведущего вала, об/мин Мощность на ведущем валу 600 10,4 750 11,5 1000 13,4 1250 15,2 1500 16,4 РМ–400 4. Определение действительной скорости подъема груза. В связи с тем, что значение передаточного числа редуктора iрт не совпадает с V iрр расчетным значением , действительная скорость подъема груза гр будет отличаться от заданной. Расчет производится в следующей последовательности. Определяется действительная частота вращения барабана: nб nд iрт , об/мин. (13) Действительная скорость каната: Vк nб (Dб dк ) , 1000 м/мин. Действительная скорость подъема груза: (14) Vгр Vк , iп м/мин. (15) 5. Выбор и определение основных параметров тормоза. Наибольший момент, возникающий на тормозном валу подъемного механизма при торможении спускаемого груза, может быть подсчитан без учета динамического момента по формуле М (Q q ) Dб 0 , 2 iп iр Нм. (16) Расчетный тормозной момент: М т М , Нм, где (17) – коэффициент запаса тормозного момента, зависящий от режима работы: ПВ 10 1,25 15 1,5 25 1,75 40 2,0 40 2,5 По расчетному тормозному моменту из табл. 6 или 7 выбирается тип тормоза, параметры которого заносятся в отчет. Таблица 6 Тормоза с короткоходовым электромагнитом ТКТ-100 20 100 70 Ширина колодки Вк, мм 70 ТКТ-200/100 40 205 135 90 100 ТКТ-200 160 205 135 90 200 ТКТ-300/200 240 430 190 140 200 ТКТ-300 500 430 190 140 300 Тип тормоза Тормозной момент, Нм Длина рычага, мм L1 L2 Диаметр тормозного шкива Dт, мм 100 Таблица 7 Тормоза с электрогидротолкателем ТКТГ-200 300 205 135 Ширина колодки Вк, мм 90 ТКТГ-300 800 330 190 140 300 ТКТГ-400 1500 525 250 180 400 ТКТГ-500 2500 665 315 200 500 ТКТГ-600 5000 800 380 240 600 Тип тормоза Тормозной момент, Нм Длина рычага, мм L1 L2 Диаметр тормозного шкива Dт, мм 200 Таблица 8 Результаты расчетов по выбору грузового барабана и каната R dк Dб L z L/Dб 50,4 9,9 300 666,4 56 2 Таблица 9 Результаты расчетов передаточного числа редуктора и выбора варианта его исполнения Число зубьев шестерен Частота Передаточно Вариант редуктора вращения вала е число исполнения электродвигате редуктора редуктора 2-й пары 1-й пары ля nД, об/мин 750 15,75 VI 18 81 22 77 Таблица 10 Результаты расчетов по выбору электродвигателя Частота вращения Мощность на валу Тип Мощность на валу вала типового электродвигат электродвигателя электродвигателя электродвигателя еля расчетная NД, кВт nД, об/мин табличная, кВт 4А160M 750 7,7 11,00 Таблица 11 Результаты расчетов по выбору редуктора Максимально допустимая частота вращения ведущего вала редуктора, об/мин Мощность на ведущем валу редуктора, кВт Вариант исполнения редуктора 1500 15,7 VI Марка редуктора РМ-400 Таблица 12 Результаты расчетов по выбору тормоза лебедки Расчетный тормозной момент Мт, Н·м ТКТ-200 Тормозной момент типового тормоза, Нм Тип тормоза 160 205 Длина рычага, мм L1 L2 Ширина колодки Вк, мм 135 90 200 Диаметр тормозног о шкива Dт, мм ТКТ-200 Рис. 1.Конструкция барабана: 1 – нормальная канавка; 2 – глубокая канавка Рис. 4. Общий вид и схемы электромагнитных тормозов: а – общий вид и схема электромагнитного тормоза с короткоходовым электромагнитом; б – общий вид и схема колодочного тормоза с электрогидравлическим толкателем; 1- пружина; 2 – тяга; 3 – шток; 4 и 5 – рычаги-стойки; 6 - скобы-якоря; 7 – упор; 8 – регулировочный винт; 9 – гайка регулирующая пружину; 10 – гайка регулирующая отход колодки; 11 – вспомогательная пружина; 12 – катушка; 13 – тормозные колодки; 14 - шкив