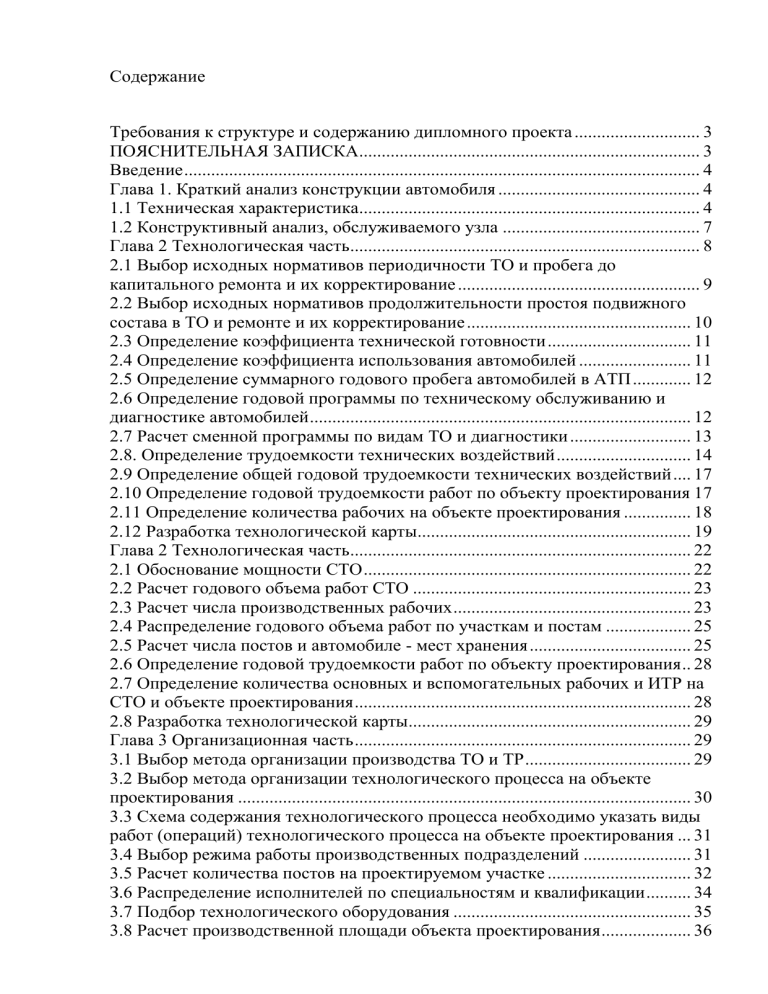

Содержание Требования к структуре и содержанию дипломного проекта ............................ 3 ПОЯСНИТЕЛЬНАЯ ЗАПИСКА............................................................................ 3 Введение ................................................................................................................... 4 Глава 1. Краткий анализ конструкции автомобиля ............................................. 4 1.1 Техническая характеристика............................................................................ 4 1.2 Конструктивный анализ, обслуживаемого узла ............................................ 7 Глава 2 Технологическая часть.............................................................................. 8 2.1 Выбор исходных нормативов периодичности ТО и пробега до капитального ремонта и их корректирование ...................................................... 9 2.2 Выбор исходных нормативов продолжительности простоя подвижного состава в ТО и ремонте и их корректирование .................................................. 10 2.3 Определение коэффициента технической готовности ................................ 11 2.4 Определение коэффициента использования автомобилей ......................... 11 2.5 Определение суммарного годового пробега автомобилей в АТП ............. 12 2.6 Определение годовой программы по техническому обслуживанию и диагностике автомобилей ..................................................................................... 12 2.7 Расчет сменной программы по видам ТО и диагностики ........................... 13 2.8. Определение трудоемкости технических воздействий .............................. 14 2.9 Определение общей годовой трудоемкости технических воздействий .... 17 2.10 Определение годовой трудоемкости работ по объекту проектирования 17 2.11 Определение количества рабочих на объекте проектирования ............... 18 2.12 Разработка технологической карты............................................................. 19 Глава 2 Технологическая часть............................................................................ 22 2.1 Обоснование мощности СТО ......................................................................... 22 2.2 Расчет годового объема работ СТО .............................................................. 23 2.3 Расчет числа производственных рабочих ..................................................... 23 2.4 Распределение годового объема работ по участкам и постам ................... 25 2.5 Расчет числа постов и автомобиле - мест хранения .................................... 25 2.6 Определение годовой трудоемкости работ по объекту проектирования .. 28 2.7 Определение количества основных и вспомогательных рабочих и ИТР на СТО и объекте проектирования ........................................................................... 28 2.8 Разработка технологической карты............................................................... 29 Глава 3 Организационная часть ........................................................................... 29 3.1 Выбор метода организации производства ТО и ТР ..................................... 29 3.2 Выбор метода организации технологического процесса на объекте проектирования ..................................................................................................... 30 3.3 Схема содержания технологического процесса необходимо указать виды работ (операций) технологического процесса на объекте проектирования ... 31 3.4 Выбор режима работы производственных подразделений ........................ 31 3.5 Расчет количества постов на проектируемом участке ................................ 32 З.6 Распределение исполнителей по специальностям и квалификации .......... 34 3.7 Подбор технологического оборудования ..................................................... 35 3.8 Расчет производственной площади объекта проектирования .................... 36 3.9 Охрана труда и окружающей среды .............................................................. 37 4 Экономическая часть ......................................................................................... 37 4.1 Расчет стоимости производственных фондов .............................................. 37 4.2 Расчет сметы затрат ........................................................................................ 38 4.3 Технико-экономические показатели проекта ............................................... 40 Заключение ............................................................................................................ 42 Список использованных источников .................................................................. 42 ГРАФИЧЕСКАЯ ЧАСТЬ...................................................................................... 43 Требования к оформлению дипломной работы ................................................. 44 Приложение ........................................................................................................... 47 2 ТРЕБОВАНИЯ К СТРУКТУРЕ И СОДЕРЖАНИЮ ДИПЛОМНОГО ПРОЕКТА Дипломная работа должна состоять из пояснительной записки и графической части ПОЯСНИТЕЛЬНАЯ ЗАПИСКА Пояснительная записка является текстовым документом, в котором выполняются технологические расчёты и приводится обоснование принимаемых решений, структура производства и кратко освещаются вопросы организации труда рабочих и управления производством на автотранспортном предприятии. Условные обозначения, принятые для технологического расчета АИ- списочное количество автомобилей; LCC - среднесуточный пробег автомобилей; LН1(2)- нормативная периодичность ТО-1(2); L1(2)- расчетная (скорректированная) периодичность ТО-1(2); tнЕО(1,2)- нормативная трудоемкость ЕО, ТО-1(2); tЕО(1,2)- расчетная (скорректированная) трудоёмкость ЕО, ТО-1(2); LНКР- норма пробега до КР согласно нормативным документам; LКР - расчетный (скорректированный) пробег до КР; dнТО и ТР- исходная норма дней простоя в ТО и ТР на 1000 км пробега; dТО и ТР- расчетное (скорректированное) количество дней простоя в ТО и ТР на 1000 км пробега; dКР - дни простоя автомобиля в КР; tнd(1,2) - трудоёмкость общей (поэлементной) диагностики; tнТР- нормативная трудоёмкость ТР; tТР -расчетная (скорректированная) трудоемкость ТР; К1- коэффициент корректирования, учитывающий категорию условий эксплуатации; К2- коэффициент корректирования, учитывающий модификацию подвижного состава и организацию его работы; К3- коэффициент корректирования, учитывающий природноклиматические условия; К4- коэффициент корректирования, учитывающийпробег подвижного состава с начала эксплуатации; К5-коэффициент корректирования, учитывающийразмер АТП и количество технологически совместимых групп подвижного состава; αТ- коэффициент технической готовности автомобилей; ДЭ- количество дней эксплуатации автомобиля; dТО и ТР- количество дней простоя автомобиля в ТО и ТР; dКР -количество дней простоя автомобиля в КР; αи - коэффициент использования автомобилей; ДР.Г. - количество дней работы в году автомобилей; ΣLГ- годовой пробег автомобиля в АТП; 3 NЕО(1,2)- годовая программа ЕО,ТО-1(2); NУМР- годовая программа УМР; Nd(1,2)- годовая программа общей (Д-1) и углублённой (Д-2) диагностики; ТЕО(1,2)- годовая трудоемкость ЕО, ТО-1, ТО-2; ТГТР - общая годовая трудоемкость ТР; ТГ’ТР- годовая трудоемкость постовых работ ТР; ТГТР(ЦЕХ)- годовая трудоемкость цеховых (участковых) работ ТР; РШТ- штатное (списочное) количество рабочих; nТО- количество постов в зоне ТО; R- ритм производства; nЛ - количество линий; nТР- общее количество постов в зоне ТР; nТР О- количество основных постов ТР; nТР Р- количество резервных постов ТР. Введение Материал введения должен быть тесно связан с темой проекта, и обоснована необходимость выполнения технологических разработок по объекту проектирования. В данном разделе необходимо сформулировать цель и задачи дипломного проекта, связав их с общими задачами, стоящими перед автомобильным транспортом. Материал раздела рекомендуется излагать в определенной последовательности, раскрывая содержание следующих вопросов: 1) значение автомобильного транспорта в обеспечении перевозок грузов и пассажиров по России; 2) значение технического обслуживания и ремонта в обеспечении высокой технической готовности подвижного состава; 3) задачи, стоящие перед технической службой АТП в области ТО и ремонта; 4) цели и задачи проекта. Глава 1. Краткий анализ конструкции автомобиля В данном разделе необходимо описать конструкцию автомобиля, по которому выполняется проект, (преимущества, недостатки, изменения по сравнению с предыдущей моделью), привести технические характеристики и провести конструктивный анализ заданного узла (системы, агрегата), по наиболее значимым для этого узла показателям. 1.1 Техническая характеристика Технические характеристики группируются по основным частям и агрегатам автомобиля и сводятся в таблицу 4 Пример оформления Параметр Тип / Значение Тип автомобиля Грузоподъемность автомобиля, кг / пассажировместимость Масса автомобиля в снаряженном состоянии (без дополнительного оборудования), кг Полная масса автомобиля, кг Распределение полной массы по осям, кг передняя задняя Габаритные размеры, мм: — длина — ширина (по платформе) — высота (по кабине без нагрузки) — высота (по тенту без нагрузки) База, мм Колея передних колес, мм Колея задних колес, мм Дорожный просвет автомобиля, мм Радиус поворота автомобиля по оси следа переднего внешнего колеса, м Наибольшая скорость с полной нагрузкой, без прицепа, на горизонтальных участках ровного шоссе, км/ч Расход топлива при движении с постоянной скоростью, л/100 км — 40 км/ч — 60 км/ч Угол свеса (с полной нагрузкой),°: 5 — передний — задний Наибольший угол преодолеваемого автомобилем подъема при полной массе автомобиля, не менее Глубина преодолеваемого брода по твердому дну, не более, м Погрузочная высота, мм Двигатель Модель Тип Число и расположение цилиндров Порядок работы цилиндров Направление вращения коленчатого вала Диаметр цилиндра и ход поршня, мм Рабочий объем, л Степень сжатия Номинальная мощность нетто, кВт (л. с), не менее: Максимальный крутящий момент при частоте вращения коленчатого вала Минимальная устойчивая частота вращения коленчатого вала на холостом ходу, мин-1 Система вентиляции Топливный насос высокого давления (ТНВД) Топливоподкачивающий насос Форсунки Карбюратор Ограничитель частоты вращения Подогрев рабочей смеси Топливные фильтры: — грубой очистки — тонкой очистки Воздушный фильтр Система смазки Масляный радиатор 6 Масляный фильтр Система охлаждения Антитоксичные системы Система вентиляции картерных газов Система наддува Свечи накаливания Трансмиссия Сцепление Коробка передач — передаточные числа I передача II передача III передача IV передача V передача Задний ход Раздаточная коробка Ведущий мост Главная передача Дифференциал Ходовая часть Рама Колеса Шины Углы установки управляемых колес Развал Схождение Продольный наклон шкворня Поперечный наклон шкворня Передняя подвеска Задняя подвеска 1.2 Конструктивный анализ, обслуживаемого узла В конструктивном анализе узла (системы) описываются особенности конструкции и определяются основные свойства, на которые они влияют. Далее производится сравнение заданного узла с аналогичными узлами (системами, механизмами), имеющими такое же назначение, но конструктивно отличающимися. Пример конструктивного анализа 7 Тормозной механизм, это механизм, обеспечивающий замедление вращения либо колес автомобиля, либо вала трансмиссии, либо непосредственно торможение автомобиля. Требования к тормозному механизму: Эффективность – обеспечение максимального тормозного момента при минимальном тормозном усилии; Стабильность – способность сохранять эффективность, при меняющихся условиях работы; Уравновешенность – способность не создавать нагрузку на подшипники ступицы; Общетехнические требования. Тормозной механизм дискового типа с плавающей скобой Параметр Оценка Эффективность Удовл. Стабильность Отлично Уравновешенность Удовл. Общетехнические требования Отлично Тормозной механизм барабанного типа Параметр Эффективность Стабильность Уравновешенность Общетехнические требования Оценка Отлично Удовл. Хорошо Хорошо Глава 2 Технологическая часть Для АТП и ПАТП, для СТО не использовать! Данный раздел включает технологический расчет производственных подразделений по ТО, диагностике и ТР подвижного состава на АТП (ПАТП). Методика расчета АТП и ПАТП отличается от методики расчета СТО. Целью технологического расчета является определение объема работ по транспортному предприятию и объекту проектирования и расчет необходимого количества исполнителей. Технологический расчет по АТП и ПАТП предполагает последовательное решение следующих основных задач: - выбор исходных материалов режима ТО и ремонта и корректирования нормативов; 8 -определение проектных величин коэффициента технической готовности и коэффициента использования автомобилей; - определение годового пробега автомобилей в АТП; - определение годовой и сменной программы по ТО автомобилей; - определение общей годовой трудоемкости ТО и ТР подвижного состава в АТП; - определение годовой трудоемкости работ по объекту проектирования; - определение количества ремонтных рабочих на АТП и на объекте проектирования. 2.1 Выбор исходных нормативов периодичности ТО и пробега до капитального ремонта и их корректирование Для выполнения технологического расчета принимается группа показателей из задания по проекту и исходные данные нормативы в режиме ТО и ремонта. Из задания на проектирование принимается: - тип заданного состава; - среднесписочное количество автомобилей; - пробег автомобилей с начала эксплуатации; - среднесуточный пробег автомобилей; - категория условий эксплуатации; - природно-климатические условия эксплуатации; - количество рабочих дней в году; Нормативы и коэффициенты корректирования принимаются из «Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», часть 1» и Отраслевых норм технологического проектирования предприятий автомобильного транспорта. ОНТП-01-91 и приведены в Приложении методического пособия Расчёт периодичности пробегов автомобилей между первым L1 и вторым L2 техническими обслуживаниями, выполняется по следующим формулам: L1 = LН1· К1· К3 км, (2.1) Н L2 = L 2· К1· К3 км, (2.2) Н где L 1(2) – нормативная периодичность ТО-1, (ТО-2); К1- коэффициент корректирования, учитывающий категорию условий эксплуатации; К3 - коэффициент корректирования, учитывающий природно-климатические условия; После определения расчетной периодичности ТО-1 проверяется ее кратность со среднесуточным пробегом автомобилей. Величины кратности округляются и принимается в целых днях: n1 L1 Lcc дней, (2.3) где Lcc - среднесуточный пробег автомобиля (Принимается из исходных данных) n1 - величина кратности (округляется до целого числа) 9 Скорректированная по кратности (фактическая) величина периодичности ТО-1 принимает значение: L1 n1 Lcc км (2.4) Внимание! В дальнейшем надо пользоваться только скорректированной (фактической) периодичностью L1 После определения расчетной периодичности ТО-2 проверяется ее кратность с периодичностью ТО-1: n2 L2 L1 дней (2.5) Скорректированная по кратности величина периодичности ТО-2 принимает значение: L2 n2 L1 км (2.6) Внимание! В дальнейшем надо пользоваться только скорректированной (фактической) периодичностью L2 Расчёт пробега автомобиля до капитального ремонта LКР выполняется по формуле: LКР = LНКР· К1· К2· К3 км, (2.7) Н L КР – нормативный пробег до капитального ремонта; К1 – коэффициент учитывающий условия эксплуатации; К2 - коэффициент, учитывающий модификацию подвижного состава и организацию его работы; К3 – коэффициент, учитывающий природно-климатические условия; После определения расчётной величины пробега до капитального ремонта проверяется её кратность с периодичностью ТО-1; n3 Lкр L1 дней, (2.8) где nЗ– величина кратности (округляется до целого числа). Скорректированная по кратности (фактическая) величина пробега до капитального ремонта принимает значение: LКР = nЗL1 км, (2.9) Внимание! В дальнейшем надо пользоваться только скорректированным пробегом Lкр 2.2 Выбор исходных нормативов продолжительности простоя подвижного состава в ТО и ремонте и их корректирование Продолжительность простоя подвижного состава в техническом обслуживании и ремонте рассчитывается, для каждой марки автомобиля, по формуле: dТО и ТР = dНТОиТРК’4(СР) дн 1000км (2.10) где dНТОиТР – нормативная продолжительность простоя подвижного состава в техническом обслуживании и ремонте, в дн . 1000км 10 Для автопоездов dНТОиТР принимается как сумма нормативных продолжительностей простоя ТО и ТР для автотягача и прицепа (полуприцепа) Усреднённая величина K’4(ср), коэффициента продолжительности простоя в техническом обслуживании и ремонте в зависимости от пробега с начала эксплуатации определяется по формуле: K ' 4 ( cр ) A1 K 4' (1) A2 K 4' ( 2) A3 K 4' (3) .... An K 4' ( n ) A1 A2 A3 , , , An (2.11) гдеK’4(1), K’4(2) ...K’4(n) - величины коэффициентов корректирования продолжительности простоя подвижного состава в ТО и ТР в зависимости от пробега с начала эксплуатации для соответствующих групп автомобилей с одинаковым пробегом с начала эксплуатации. 2.3 Определение коэффициента технической готовности Расчет проектной величины коэффициента технической готовности ведется по цикловому пробегу, т. е. по пробегу автомобиля до КР. Коэффициент технической готовности рассчитывается по формуле: T 1 d кр d 1 Lcc ( ТОиТР ср ) 1000 LКР (2.12) где Lcc– среднесуточный пробег автомобилей (Принимается из исходных данных) dТОиТР - продолжительность простоя подвижного состава в техническом обслуживании и ремонте; Смотри формулу 2.10 dКР – продолжительность пребывания подвижного состава в капитальном ремонте. Принимается для каждой марки автомобилей; В формуле (2.13) величина Lсркр- средневзвешенная величина пробега до КР рассчитывается по формуле: LсрКР Lкр (1 0,2 Aкр A ) , км (2.13) гдеAкр -количество автомобилей прошедших КР. А- списочное количество автомобилей в АТП. Aкр и А Принимаются из исходных данных 2.4 Определение коэффициента использования автомобилей Расчет проектной величины коэффициента использования парка выполняется по формуле: u Д РГ Т Ки 365 (2.14) где Дрг -количество рабочих дней в году для водителей (Принимается из исходных данных); 11 Ки- коэффициент, учитывающий снижение использования технически исправных автомобиле по эксплуатационным причинам, (Принимается в пределах 0,93 -0,97) 2.5 Определение суммарного годового пробега автомобилей в АТП Годовой пробег автомобилей определяется расчетом по формуле: L 365 A L км, Г cc И (2.15) 2.6 Определение годовой программы по техническому обслуживанию и диагностике автомобилей При проектировании зон уборочно-моечных работ (УМР) рассчитывается количество ежедневных обслуживаний за год по формуле: NгЕО L Г обслуживаний, Lсс (2.16) Следовательно, количество уборочно-моечных работ (УМР) при ЕО за год определяется из следующих соотношений: -для грузовых автомобилей и автопоездов: NгЕО(УМР)= 0,75 NгЕО обслуживаний -для легковых автомобилей и автобусов: NгЕО(УМР)= 1,1 NгЕО обслуживаний, (2.17.1) (2.17.2) Количество ТО-1, ТО-2, СО по автомобилям (автопоездов) за год определяется расчетом по формулам: г N 2 г L Г обслуживаний, L2 N 1 L L1 (2.18) Г ˗ Nг2 обслуживаний, NгСО=2 Аи обслуживаний, (2.19) (2.20) где Аи– списочное (инвентарное) количество автомобилей. При проектировании участков общего диагностирования (Д-1) рассчитывается количество общего диагностирования за год по формуле: NгД-1 = 1,1 Nг1 + Nг2 воздействий, При проектировании участков поэлементного диагностирования (Д-2) рассчитывается количество диагностирования за год по формуле: NгД-2= 1,2Nг2 воздействий, (2.21) (углублённого) поэлементного (2.22) 12 2.7 Расчет сменной программы по видам ТО и диагностики Сменная программа Nсм рассчитывается по общей для всех видов ТО и диагностике формуле: N см NГ Д РГ ССМ обслуживаний, (2.23) где: Nг- годовая программа по соответствующему техническому воздействию ТО или диагностики; Дрг - количество дней работы в году соответствующего подразделения; Ссм- количество рабочих смен в сутки соответствующего подразделения. При расчете по формуле (2.23) выбор величин: ДРГ и ССМ следует согласовывать с рекомендациями, Приложения данных Методических указаний. Рекомендуется принимать поточный метод производства ТО или диагностики при величине сменной программы более: - для зоны ЕО - >50 обслуж; - для зоны ТО-1 и постов общей диагностики - >12 обслуж; - для зоны ТО-2 и постов поэлементной диагностики - >6 обслуж; При сменной программе в соответствующих зонах ТО и постах диагностики менее указанных выше величин рекомендуется к применению тупиковый метод производства. Годовую и сменную программы по ТО и диагностике сводим в таблицу 2.1 Таблица 2.1 Годовые и сменные программы ТО и Д Годовая программа ТО и Д Сменная программа ТО и Д Обозначение Величина Обозначение Величина L , NГЕО NсмЕО NГЕО(УМР) NсмЕО(УМР) NГ1 Nсм1 NГ2 Nсм2 NГсо Nсмсо NГд-1 Nсмд-1 NГд-2 Nсмд-2 Г 13 2.8. Определение трудоемкости технических воздействий Определение трудоёмкости работ ежедневного технического обслуживания tЕО, а так же трудоёмкости первого t1 и второго t2 технического обслуживания одного автомобиля выполняется помарочно по формулам: tЕО = tнЕО К2 К5 Км(ЕО) чел. ×ч (2.24) н t1 = t 1 К2 К5 Км(1) чел. ×ч (2.25) н t2 = t 2 К2 К5 Км(2) чел. ×ч (2.26) н н н где t ЕО,t 1,t 2- нормативная трудоёмкость ЕО, ТО-1, ТО-2; К2- коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы; К5 – коэффициент, учитывающий размер АТП и количество технологически совместимых групп подвижного состава; Км(ЕО) - коэффициент механизации, снижающий трудоемкость ЕО, рассчитывается по формуле: К М ( ЕО ) 100 C М C О 100 (2.27) где CМ - % снижения трудоемкости за счет применения моечной установки (принимается равным 55%); CО - %. снижения трудоемкости путем замены обтирочных работ обдувом воздухом (принимается равным 15%); Км(1) - коэффициент механизации, снижающий трудоемкость ТО-1 при поточном методе производства (для поточного метода принимается равным 0,8; для тупикового метода принимается равным 1,0); Км(2) - коэффициент механизации, снижающий трудоемкость ТО-2 при поточном методе производства (для поточного метода принимается равным 0,9; для тупикового метода принимается равным 1,0); При проектировании зон ТО-2 рассчитывается трудоёмкость сезонного обслуживания одного автомобиля помарочно по формуле: tсо = Ссоt2 чел. ×ч (2.28) где Ссо – доля трудоёмкости СО от трудоёмкости ТО-2, которая составляет: 0,5 – для очень холодного климата и очень жаркого сухого климатического района; 0,3 – для холодного и жаркого сухого района; 0,2 – для прочих районов. При проектировании участков общего диагностирования рассчитывается трудоёмкость общего диагностирования tД-1 одного автомобиля по формуле: tД-1 = t1 С Д 1 100 чел.×ч (2.29) где СД-1- доля трудоёмкости диагностических работ из общей трудоёмкости ТО-1 14 При проектировании участков поэлементной диагностики рассчитывается трудоёмкость поэлементного диагностирования tД-2одного автомобиля помарочно по формуле: tД-2= t2 С Д 2 100 чел.×ч (2.30) где СД-2- доля трудоёмкости диагностических работ из общей трудоёмкости ТО-2 При проектировании зон ТР и специализированных ремонтных участков рассчитывается удельная трудоёмкость текущего ремонта tТР, одного автомобиля помарочно по формуле: tТР = tнТР К1К2К3 К4(СР)К5 (чел.×ч)/1000 (2.31) н t ТР – нормативная удельная трудоёмкость текущего ремонта одного автомобиля; К1 - коэффициент корректирования, учитывающий категорию условий эксплуатации; К2- коэффициент корректирования нормативов в зависимости от модификации подвижного состава и организации его работы; К3 - коэффициент корректирования, учитывающий природно-климатические условия; Усреднённая величина К4(СР), коэффициента корректирования нормативов удельной трудоёмкости текущего ремонта предварительно рассчитывается следующим образом: К 4( ср ) А1 К 4(1) А2 К 4( 2) ... Аn К 4( n ) А1 А2 ... Аn (2.32) где А1 А2... Аn - количество автомобилей, входящих в группу с одинаковым пробегом с начала эксплуатации; K4(1), K4(2), K4(n) - величины коэффициентов корректирования, для соответствующей группы автомобилей с одинаковым пробегом с начала эксплуатации; К5- коэффициент учитывающий размер АТП и количество технологически совместимых групп подвижного состава; Показатели исходных и скорректированных нормативов ТО и ремонта сводятся в таблицу 2.2 15 Таблица 2.2 – Исходные и скорректированные нормативы ТО и ремонта Нормативные данные Обозначение Величина Скорректированные (фактические) нормативы Коэффициенты корректирования К1 К2 К3 K 4( cр ) K 4' ( cр ) К5 КМ Обозначение L1н , (км) - - - - - L1 , (км) Lн2 , (км) - - - - - L2 , (км) - - - - Lкр , (км) - - Lнкр , (км) н d ТОиТР , (дн/1000км) н КР d , (дн) - - d ТОиТР , - - - - - - - - - - - d КР , (дн) - - - - - - - αt αи (дн/1000км) t н ЕО ,(чел.×ч) - - - - t ЕО ,(чел.×ч) t1Н , (чел.×ч) - - - - t 1 , (чел.×ч) t 2Н ,(чел.×ч) - - - - t 2 ,(чел.×ч) Ссо - - - - - - - t СО ,(чел.×ч) Сд-1 - - - - - - - t Д 1 ,(чел.×ч) Сд-2 - - - - - - - t Д 2 ,(чел.×ч) - t ТР , (чел.×ч)/1000 Н tТР , (чел.×ч)/1000 - Величина 2.9 Определение общей годовой трудоемкости технических воздействий При проектировании зоны УМР рассчитывается годовая трудоемкость ежедневного обслуживания по формуле: ТГЕО = tЕО. NГУМР чел.×ч. (2.33) При проектировании зон ТО-1 рассчитывается годовая трудоемкость ТО-1 по формуле: ТГ1 = t1 . Nг1 +ТГСП.Р(1) чел.×ч. (2.34) Годовая трудоёмкость сопутствующего ремонта при проведении ТО-1 (ТГСП.Р(1)) рассчитывается по формуле: ТГСП.Р( 1 )= СТР t1Nг1 чел.×ч. (2.35) где СТР–регламентированная доля сопутствующего ремонта при проведении ТО-1 (Принимается равной 0,15) При проектировании зон ТО-2 рассчитывается годовая трудоемкость ТО-2 по формуле: ТГ2= t2 . Nг2 +ТГСП.Р(2) чел.×ч. (2.36) Г где Т СП.Р(2)- годовая трудоемкость сопутствующего ремонта при проведении ТО-2, чел. ч Годовая трудоемкость сопутствующего ремонта при проведении ТО-2 рассчитывается по формуле: Г Г TСП . Р ( 2 ) СТР t 2 N 2 (2.37) где СТР - регламентированная доля сопутствующего ремонта при проведении ТО-2 (принимается равной 0,15); При проектировании зон ТО-2 рассчитывается годовая трудоемкость сезонного обслуживания по формуле: ТГСО= tСО.2Аи чел.×ч. (2.38) где tСО– трудоёмкость работ по сезонному обслуживанию на один автомобиль; Аи– списочное (инвентарное) количество автомобилей. Годовая трудоемкость по диагностике Д-1 и Д-2 определяется расчетом по формулам: ТГД-1= tД-1.NгД-1 чел.×ч. (2.39) Г . г Т Д-2 = tД-2 N Д-2 чел.×ч. (2.40) Общий объем работ по ТО и ТР подвижного состава на АТП определяется суммированием величин трудоемкостей, рассчитанных по формулам (19) и (24). Общая годовая трудоемкость ТР на АТП рассчитывается по формуле: Г Т ТР L Г 1000 tТР чел.×ч. (2.41) 2.10 Определение годовой трудоемкости работ по объекту проектирования При проектировании зон ТР рассчитывается годовая (скорректированная) трудоемкость постовых работ ТР по формуле: 17 ТГ’ТР= ТГТР – (ТГСП. Р(1)+ ТГСП. Р(2)) чел.×ч. (2.42) При проектировании ремонтных цехов (участков) ТР, трудоёмкость работ, выполняемых на специализированных ремонтных участках, определяется расчетом по формуле: Т Г ТР СТР 100 , , Т Г ТР ( ЦЕХ ) (2.43) где Стр - количество процентов, выпадающих на долю постовых или цеховых работ из общего объема работ по текущему ремонту Например: для моторного участка принимаем Стр для грузовых автомобилей -7%; для легковых автомобилей – 5 %; а для автобусов – 7%. 2.11 Определение количества рабочих на объекте проектирования Число производственных рабочих мест Ря определяется по формуле (2.44). Количество штатного рабочего персонала Рш- по формуле (2.45) Ря = ТГ ФРМ , чел. .(2.44) где под Фрм следует понимать номинальный годовой фонд времени рабочего (рабочего места) в часах. ТГ- годовая трудоемкость соответствующей зоны ТО, ТР, цеха, отдельного специализированного поста или линии диагностирования, чел.–ч.; Рш = ТГ ФРВ ,чел. (2.45) где Фрв – эффективный годовой фонд рабочего времени штатного рабочего с учётом отпуска и не выхода на работу по уважительным причинам в часах. Годовые показатели трудоёмкости технических воздействий по АТП и количество рабочих по объекту проектирования сводим в таблицу 2.3 Таблица 2.3 Годовые показатели трудоёмкости технических воздействий по АТП и количество рабочих по объекту проектирования Общая годовая трудоёмкость в чел.×ч Обозначение Г TЕО T1Г T2Г Г СО T Величина Наименование объекта проектирования (зона или участок по ТО, Д, ТР) Количество рабочих на объекте проектирования Явочное (технологически необходимое) расчётное принятое T ДГ1 Штатное T ДГ 2 TТРГ расчётное принятое Г TТРцех ) 18 Примечание: С учётом того, что сезонные обслуживания СО выполняются на зоне ТО-2, при расчёте количества рабочих зоны ТО-2, годовые программы ТО-2 и СО суммируются. 2.12 Разработка технологической карты Раздел одинаковый для АТП и СТО В данном разделе проекта в соответствии с индивидуальным заданием необходимо разработать (усовершенствовать) либо технологический процесс технического обслуживания, диагностики или текущего ремонта автомобилей (агрегата), либо одну из операций по этим воздействиям. Технологический процесс ТО, диагностики или ТР представляет собой совокупность операций по соответствующим воздействиям, которые выполняются в определенной последовательности с помощью различного инструмента, приспособлений и других средств механизации с соблюдением технических требований (технических условий). Виды технологических карт Технологический процесс ТО и диагностики оформляется в виде операционно-технологической или постовой технологической карты. Операционно-технологическая карта отражает последовательность операций видов ТО (диагностики) или отдельных видов работ по этим воздействиям по агрегату или системе автомобиля. В соответствии с требованиями она выполняется по форме А1 МУ – 200 – Россия – 12 – 0139 – 81. Постовая технологическая карта отражает последовательность операций видов ТО (диагностики), операций видов ТО (диагностики) по агрегатам (агрегату) или системам (системе), которые выполняются по формам 2 и 2а МУ – 200 – Россия – 12 – 0139 – 81. Технологический процесс ТР топливной аппаратуры, разборочносборочные, вулканизационные, шинные, аккумуляторные, арматурнокузовные, столярные, обойные работы ТР оформляются в виде маршрутной карты. Маршрутная карта отражает последовательности операций по ремонту агрегата или механизма автомобиля в одном из подразделений ТР (ГОСТ 3.1105 – 74). Технологическая операция ТО, диагностики или ТР представляет собой совокупность переходов, которые выполняются в определенной последовательности с помощью различного инструмента и приспособлений с соблюдением технических требований (технических условий). Технологические операции ТО, диагностики или ТР оформляются в виде операционных карт слесарных, слесарно-сборочных и электромонтажных работ по ГОСТ 3.1407 – 74. Технологический процесс восстановления детали представляет собой совокупность операций, переходов, которые выполняются в определенной последовательности на универсальном или специализированном оборудовании (станках) с помощью различного инструмента и приспособлений с соблюдением технических требований. (технических условий). 19 Технологический процесс оформляется в виде операционных карт по ГОСТ 3.1407-74 Составление технологической карты Для разработки технологических карт процессов и операций необходимо использовать специальную техническую литературу, в которой освещены вопросы типовой технологии выполнения ТО и ремонта подвижного состава автомобильного транспорта Технологическая карта предназначена для исполнителя, поэтому должна содержать все необходимые данные о том, какую работу и как нужно выполнять по обслуживанию и ремонту автомобиля (узла, агрегата). При составлении технологической карты необходимо ознакомиться с имеющимися рекомендациями по технологии технического обслуживания автомобилей. Технологическая карта состоит из текстовой части с полным описанием перечня операций по выполнению предусмотренного вида работ и карты эскизов, наглядно иллюстрирующей места (точки) выполнения операций и способы применения необходимой технологической оснастки. Текстовая часть технологической карты выполняется по формам, предусмотренным МУ – 200 – Россия – 12 – 9139 – 81. На карте эскизов даются чертежи обслуживаемого агрегата, узла, системы, эскизы наиболее сложных участков обслуживаемого объекта с указанием способа присоединения или использования технологической оснастки. Основное требование к чертежам карты эскизов – наглядность и узнаваемость, поэтому они оформляются в произвольном масштабе в виде чертежей с размерами, аксонометрии, схем. На чертежах обозначаются позиции тех элементов, которые упоминаются в описании операций, технических требований и указаний текстовой части технологической карты. В современных условиях требования МУ – 200 – Россия – 12 – 9139 – 81 носят рекомендательный характер, поэтому размеры строк и столбцов технологической карты выбираются произвольно, для оптимального заполнения, эскизы могут быть выполнены сканированием рисунков из книг, журналов, типовых технологий и других источников с соответствующим уменьшением или увеличением и вставкой в технологическую карту. Перед составлением карты необходимо ознакомиться не только источниками информации, но и с последовательностью заполнения карты. Последовательность разработки 1 Подобрать необходимые источники для работы. Подбираются книги по устройству и инструкции по эксплуатации и обслуживанию, типовые технологи ТО, Д, ТР и пооперационные номы времени для данной марки автомобиля; табели и каталоги оборудования и инструмента для ТО, Д, ТР автомобилей. Необходимые источники могут подбираться по систематическим каталогам технических библиотек и с использованием сети Интернет. 2 Изучить (вспомнить) устройство и работу системы (механизма), по которой разрабатывается технологический процесс. При этом используются выбранные книги по устройству, инструкции по эксплуатации, конспекты лекций. 20 3 Обосновать необходимость разработки данного технологического процесса (внедрение нового оборудования, прибора, инструмента; ввод в эксплуатацию новой марки автомобиля; изменение конструкции агрегата, механизма, системы автомобиля). 4 Установить роль (влияние) данного техпроцесса на параметры работы системы или механизма автомобиля, или на его общие показатели эффективного использования, безопасность движения, экологическую безопасность. 5 Кратко описать метод, условия и оборудование для выполнения технологического процесса. Указать, в какой вид ТО, Д или ТР входит техпроцесс, привести упрощенную схему планировки поста (рабочего места) с перечнем оборудования и инструмента. 6 Подобрать исполнителей (количество, квалификация). Для этого использовать тарификационный справочник или типовые технологии. 7 Разбить технологический процесс на операции. Каждая операция должна представлять собой относительно законченную часть технологического процесса, содержащую однотипные действия (подготовка к основным операциям, контроль, регулировка, подключение приборов и оборудования и т.п.). Описания операций должны быть краткими и четкими, начинаться с глагола в повелительной форме, все необходимые пояснения к операциям будут даны в столбце «Технические требования и указания». Примеры названий операций: - «Установить автомобиль на пост.» - «Замерить осевой люфт в шкворневом соединении правого переднего колеса.» 8 Составить операционную технологическую карту, используя данные, полученные в результате выполнения пунктов 1 – 7. При заполнении технологической карты необходимо следить за тем, чтобы операции техпроцесса четко отделялись друг от друга. Записи по одной операции не должны перекрывать данные по другой операции. 9 Сформированные операции техпроцесса занести в технологическую карту. В соответствующих столбцах указать применяемое оборудование, инструмент, приспособления, нормы времени; технические условия и указания; при необходимости к некоторым операциям дать пооперационные эскизы. 10 По оборудованию указываются его марка, тип и размеры ключей, отверток и др. Основанием для выбора служат знание конструкции узла, системы а также каталоги и табели оборудования и инструмента. 11 В столбце «ТУ и указания» технологической карты должны содержаться допустимые значения зазоров, люфтов и других структурных и диагностических параметров, а также необходимые пояснения к выполнению операции, запрещения и предостережения. 21 Глава 2 Технологическая часть Для СТО, не использовать для АТП! 2.1 Обоснование мощности СТО Одним из важнейших факторов, определяющих мощность и тип СТО является число легковых автомобилей, принадлежащих гражданам. Учитывая, что часть владельцев проводит ТО и ТР собственными силами, то коэффициент, учитывающий число владельцев, пользующихся услугами СТО принимаем равным 0,65. Количество легковых автомобилей, принадлежащих населению района, охватываемого СТО: N’=А×n/1000, (2.1) где А – численность населения данного района, чел. (по заданию); n – число автомобилей на 1000 жителей: Годовая производственная программа городских СТО – это расчётное количество обслуживаемых автомобилей: NСТО=N’×К1×К2×К3, (2.2) где N' – число автомобилей, принадлежащих населению района, охватываемого СТО; K1 – коэффициент, учитывающий количество автомобилей, владельцы которых пользуются услугами СТО; K1= 0,65; K2 – коэффициент, учитывающий увеличение парка обслуживаемых автомобиле за счет транзита; K2=1,1; K3 – коэффициент, учитывающий перспективы роста автомобилизации района; K3= 1,1. Таблица 2.1 - Обоснование мощности СТО Наименование показателей Численность населения, чел. Число легковых автомобилей принадлежащих населению, количество автомобилей Число обслуживаемых на СТО автомобилей (расчет.), количество автомобилей Коэффициент учитывающий число владельцев а/м ,пользующихся услугами СТО Коэффициент, учитывающий увеличение парка обслуживаемых автомобиле за счет транзита Коэффициент, учитывающий перспективы роста автомобилизации района Обозначение А Значение N N’ К1 0,65 К2 1,1 К3 1,1 22 2.2 Расчет годового объема работ СТО Годовой объем работ СТО включает техническое обслуживание, текущий ремонт, уборочно-моечные работы (УМР) . ТСТО=ТТО и ТР + ТУМР, (2.3) где ТТО и ТР – годовой объем работ по ТО и ТР, чел.-час; ТУМР – годовой объем уборочно-моечных работ, чел.-час Годовой объем работ по техническому обслуживанию и текущему ремонту ( в человеко-часах): ТТО и ТР = Nсто × Lr × tТО и ТР / 1000, (2.4) Н tТО и ТР= t ТО и ТР× k1× k3 где Nсто – число автомобилей обслуживаемых на СТО в год, а/м; Lг – среднегодовой пробег автомобиля, км; tТО и ТР – удельная трудоемкость работ по ТО и ТР, чел-час/1000 км. k1 - коэффициент зависимости удельной трудоемкости от количества рабочих постов, для количества постов свыше 15 до 25 k1 =0,9; k3 – коэффициент зависимости удельной трудоемкости от климатического района, для умеренного климатического района k3 =1. Годовой объем уборочно-моечных работ определяется исходя из числа заездов на станцию автомобилей в год и средней трудоемкости работ. ТУМР= Nсто × d × tУМР (2.5) где Nсто – число автомобилей, обслуживаемых на СТО в год; d – число заездов на станцию автомобилей в год; tУМР – средняя трудоемкость одного заезда, чел.-час. Полученные и принятые значения заносим в табл. 2.2 Таблица 2.2 – Расчет годового объема работ СТО Наименование показателей Обозначение Годовой объем СТО Число обслуживаемых автомобилей в год Годовая трудоемкость ТО и ТР Удельная трудоемкость ТО и ТР, Среднегодовой пробег автомобиля Годовая трудоемкость уборочномоечных работ Число заездов автомобиля на СТО Средняя трудоемкость уборочномоечных работ Тсто Единицы измерения чел.×час. Nсто шт. Т t L чел.×час. чел.×час/1000 км км ТУМР чел.×час. d заезд/год tУМР чел.×час. Величина 2.3 Расчет числа производственных рабочих К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО и ТР легковых автомобилей. 23 Различают технологически необходимое и штатное число производственных рабочих. Технологически необходимое число производственных рабочих обеспечивает выполнение суточной производственной программы СТО Nт = Тсто/Фт , (2.6) где Тсто – годовой объем работ СТО чел-час; Фт – годовой фонд технологически необходимого рабочего времени при односменной работе, час. Фт=(Дкг-Дв-Дп) × 8-Дпп × 1, (2.7) где Дкг – число календарных дней в году, дн; Дв– число выходных дней в году, дн; Дп – число праздничных дней, дн; 8 – продолжительность смены, час; Дпп – число субботних и предпраздничных дней, дн; 1 – час сокращения рабочего перед выходными, час. Штатное число производственных рабочих обеспечивает выполнение суточной и годовой производственной программы СТО: Nш = Тсто/ Фш, (2.8) где Фш – годовой фонд времени штатного рабочего, час. Годовой фонд времени штатного рабочего определяет фактическое время, отработанное исполнителем непосредственно на рабочем месте Фш=Фт-(Дот+Дуп)×8, (2.9) где Дот – число дней отпуска рабочего, Дуп – число дней невыхода на работу по уважительным причинам, Фт – годовой фонд технологически необходимого рабочего времени. Полученные и принятые значения заносим в таблицу 2.3 Единица измерения Технологически необходимое число производственных рабочих Nт чел. Годовой объем работ СТО Тсто чел.час Фт час Дкг Дв Дп Дпп день день день день Годовой фонд технологически необходимого рабочего времени при односменной работе Число календарных дней в году Число выходных дней в году Число праздничных дней Число субботних и предпраздничных дней Количество Наименование Обозначение Таблица 2.3 – Расчет числа производственных рабочих 24 Продолжительность смены Штатное число производственных рабочих Годовой фонд времени штатного рабочего Число дней отпуска рабочего Число дней невыхода на работу по уважительным причинам Nш Фш Дот час чел. час день Дуп день 2.4 Распределение годового объема работ по участкам и постам Проценты распределения работ по участкам берутся в зависимости от количества постов на СТО, Таблица 2.4 - Распределение годового объема работ по участкам и Распределение объема работ Виды работ проценты чел. × час Контрольно-диагностические работы Техническое обслуживание в полном объеме Смазочные работы Регулировка углов управления колес Ремонт и регулировка тормозов Электротехнические работы Работы по системе питания Аккумуляторные работы Шиномонтажные работы Ремонт узлов, систем и агрегатов Кузовные и арматурные работы Окрасочные и противокоррозионные работы Обойные работы Слесарно-механические работы Итого: 100 постам 2.5 Расчет числа постов и автомобиле - мест хранения Число рабочих постов для каждого вида работы определяется по формуле: 𝑇𝑖 ×𝐾𝐻 𝑁𝑖 = , (2.10) Драб ×𝐶𝐶𝑀 ×𝑇𝐶𝑀 ×𝑃𝑖 ×𝐾и где Ti – годовой объем работ поста, чел.-час; КН – коэффициент неравномерности загрузки поста; Драб – количество рабочих дней поста в году; ССМ – количества смен работы поста в сутки; 25 ТСМ – продолжительность рабочей смены поста, час; Pi – количество рабочих, работающих на посту, чел.; Ки – коэффициент использования рабочего времени поста Количество постов УМР: NУМР = Количество постов участка диагностирования: Nдиагн = Количество постов участка ТО: NТО= Количество постов кузовного участка: Nкузов.участок= Количество постов агрегатного участка: Nагрег.участок= Количество постов смазочных работ: Nсмаз= Количество постов окрасочных и противокоррозионных работ: Nокрас. = Количество постов по регулировке углов управления колес: Nупр.колес= Количество постов по ремонту и регулировке тормозов: Nтормоз= Количество постов по электротехническим работам: Nэл.техн.= Количество постов участка топливной аппаратуры: Nтопл.= Количество постов аккумуляторного участка: Nаккум.= Количество постов по шиномонтажным работам: Nшиномонтаж= Количество постов по обойным работам: Nобойные работы= Количество постов по слесарно-механическим работам: Nслес.-мех.= Количество постов на СТОА: NCTO=Σ𝑁𝑖 Количество автомобиле-мест хранения следует принимать из расчета на один рабочий пост 3 места: Ххр=NCTO×3 (2.11) Количество автомобиле-мест ожидания перед ТО и ТР принимается 0,5 на один рабочий пост. Хож = 0,5NСТО (2.12) где 0,5 – количество постов ожидания на один рабочий пост; 26 Таблица 2.5 - Расчет постов и автомобиле-мест хранения Единица Наименование показателя Обозначение измерения Число постов на СТОА ХСТОА пост Годовой объем работ СТОА ТСТОА чел.×час Коэффициент неравномерности загрузки КН постов Число рабочих на постах УМР, ТО и ТР Nп чел Число рабочих на постах кузовных и Nп чел окрасочных работ Дни работы в году поста Дрг Продолжительность смены Тсм час Число смен С Количество постов участка уборочноПу-м пост моечных работ Количество постов участка Пдиагн. пост диагностирования: Количество постов участка ТО ПТО и ТР пост Количество постов кузовного участка Пкузов. пост Количество постов агрегатного участка Количество постов участка смазочных работ Количество постов участка окрасочных и противокоррозионных работ Количество постов участка по регулировке углов управления колес Пагрег. Псмаз пост пост Покрас. пост Прег.упр.колес пост Количество постов участка по ремонту и регулировке тормозов Птормоз пост Количество постов участка электротехнических работ Пэл.техн. пост Птопл. пост Паккум. пост Пшиномонтаж пост Количество постов участка обойных работ Побойн. пост Количество постов слесарно-механического участка Пслес.мех.. пост Количество автомобиле - мест хранения Ххр место Число постов ожидания, пост Хож пост Количество постов участка топливной аппаратуры Количество постов аккумуляторного участка Количество постов шиномонтажного участка Кол. 27 2.6 Определение годовой трудоемкости работ по объекту проектирования При составлении таблицы 2.6 необходимо учитывать строки таблицы В таблице 2.6 содержатся работы, выполняемые на проектируемом участке. Таблица 2.6 – Работы, выполняемые на объекте проектирования Трудоемкость, Виды работ Процент, % Разряд чел.×час 100 2.7 Определение количества основных и вспомогательных рабочих и ИТР на СТО и объекте проектирования Общее технологически необходимое (явочное) количество ремонтных рабочих на СТО определяется по формуле: 𝑇 𝑃Я (ТО и ТР) = 𝑇𝑂 и 𝑇𝑃, (2.13) Ф𝑇 где ТТО и ТР – годовая трудоемкость работ по ТО и ТР СТО, чел.-час; ФT - годовой фонд технологически необходимого рабочего времени, час Общее штатное (списочное) количество ремонтных рабочих на СТО определяется по формуле: 𝑇 𝑃Ш (ТО и ТР) = 𝑇𝑂 и 𝑇𝑃, (2.14) ФШ где ФШ - годовой фонд времени штатного рабочего, час Общее штатное количество вспомогательных ремонтных рабочих на СТО: 𝑇 𝑃Ш (ВСП) = ВСП, ФШ (2.15) где ТВСП - годовая трудоемкость вспомогательных работ, чел.-час Годовая трудоемкость вспомогательных работ составляет по СТО 30 процентов от годовой трудоемкости работ по ТО и ТР. Исходя из того, что общая численность персонала ИТР составляет 20% от общей численности производственно-технической службы, определяем количество ИТР на СТО. 28 (𝑃 (ТО +𝑃ВСП )×20 𝑁ИТР = Ш и ТР) (2.16) 100 Общее штатное (списочное) количество ремонтных рабочих на проектируемом участке определяется по формуле (2.17): 𝑇уч 𝑃Ш (ВСП) = , (2.17) ФШ где Туч - годовая трудоемкость работ участка, чел.×час 2.8 Разработка технологической карты См п.2.12 для АТП Глава 3 Организационная часть Целью данного раздела дипломного проекта является разработка вопросов организации работы объекта проектирования. За исключением п.3.1 данного раздела все остальные разрабатываются только применительно к тому объекту проектирования, который указан в задании на проект. В организационной части предполагается решение следующих задач: -выбор метода организации производства ТО и ТР на АТП (СТО); -выбор метода организации технологического процесса на объекте проектирования; -схема технологического процесса на объекте проектирования; -выбор режима работы производственных подразделений; -расчет количества постов в зонах ТО и ТР и постов, диагностики (согласно заданию); Примечание: Для ремонтного цеха (участка), расчёт постов не производится. (!) -распределение исполнителей по специальностям и квалификации; -подбор технологического оборудования; -расчет производственной площади объекта проектирования. 3.1 Выбор метода организации производства ТО и ТР В данном подразделе необходимо: -дать обоснование принятому методу организации производства ТО и ТР, -описать его организационные принципы; -привести схему управления производством ТО и ТР и объектом проектирования. Среди прочих методов организации производства ТО и ремонта в настоящее время наиболее прогрессивным является метод, основанный на формировании производственных подразделений по технологическому признаку (метод технологических комплексов) с внедрением централизованного управления производством (ЦУПа). Основные организационные принципы этого метода заключаются в следующем: 1.Управление процессом ТО и ремонта подвижного состава на предприятии осуществляется централизованно отделом (центром) управления производством. 2.организация ТО и ремонта основывается на технологическом принципе формирования производственных подразделений (комплексов), при 29 котором каждый вид технического воздействия (ТО-1, ТО-2, ТР автомобилей, ремонт агрегатов) выполняется специализированными подразделениями. 3.Подразделения (бригады, участки и исполнители), выполняющие однородные виды технических воздействий, для удобства управления ими объединяются в производственные комплексы (комплекс диагностики и технического обслуживания, комплекс текущего ремонта, комплекс ремонтных участков). 3.2 Выбор метода организации технологического процесса на объекте проектирования Решение указанной задачи осуществляется для проектов по техническому обслуживанию и зоне текущего ремонта. В данном подразделе следует обосновать один из методов организации технологического процесса ТО и ремонта и кратко раскрыть его сущность. В проектах по техническому обслуживанию выбор метода организации технологического процесса должен определятся по сменной программе соответствующего вида ТО. В зависимости от ее величины может быть принят метод универсальных постов или метод специализированных постов. Метод универсальных постов для организации технического обслуживания принимается для предприятий с малой сменной программой, по ТО, в которых эксплуатируется разнотипный подвижной состав. Метод специализированных постов принимается для средних и крупных транспортных предприятий, в которых эксплуатируется подвижной состав. По рекомендации НИИАТ техническое обслуживание целесообразно организовать на специализированных постах поточным методом, если сменная программа составлена не менее: для ЕО -50, для ТО-1 -12-15, а для ТО-2 -5-6 обслуживании однотипных автомобилей. В противном случае должен быть применен либо метод тупиковых специализированных постов, либо метод универсальных постов. При выборе метода следует иметь в виду, что наиболее прогрессивным является поточный, т.к. он обеспечивает повышение производительности труда - вследствие специализации постов, рабочих мест и исполнителей, создает возможность для более широкой механизации работ, способствует повышению трудовой и технологической дисциплины, обеспечивает непрерывность и ритмичность производства, снижает себестоимость и повышает качество обслуживания, способствует улучшению условий труда и сокращению производственных площадей. В проектах в зоне текущего ремонта технологический процесс может быть организован методом универсальных и специализированных постов. Метод универсальных постов ТР является в настоящее время наиболее распространенным для большинства транспортных предприятий. Метод специализированных постов позволяет максимально механизировать трудоемкие процессы ремонта, снизить потребность в однотипном оборудовании, улучшить условия труда, использовать менее квалифицированных исполнителей, повысить качество ремонта и производительность труда. 30 3.3 Схема содержания технологического процесса необходимо указать виды работ (операций) технологического процесса на объекте проектирования В данном подразделе необходимо раскрыть содержание технологического процесса технического обслуживания, диагностики и текущего ремонта на объекте проектирования. Для проектов по техническому обслуживанию и диагностики описание последовательности работ следует начать с момента поступления автомобиля на КТП и закончить его выходом с КТП. Для раскрытия и их порядок при выполнении технического обслуживания и диагностики. Для проектов по текущему ремонту описание технологического процесса следует начать с постановки автомобиля в зону ТР и снятие агрегата и кончить постановкой отремонтированного агрегата на автомобиль. Для раскрытия содержания технологического процесса ТР необходимо указать виды работ (операций) и их порядок. Последовательность видов работ или операций технологического процесса после ее описания необходимо представить в виде схемы. 3.4 Выбор режима работы производственных подразделений Работа производственных подразделений, занятых техническим обслуживанием, диагностикой и текущим ремонтом, должна быть согласована с режимом работы автомобилей на линии. При назначении их режима работы следует исходить из требования выполнять большие объемы работ по ТО и ремонту в межсменное время. Для проектов по АТП и ПАТП для наглядного представления принятых решений следует составить совмещенный график работы автомобилей и подразделений ТО и ТР. Пример такого графика для одного из вариантов показан в Приложении 9 При выборе режима работы производственных подразделений необходимо установить: -количество рабочих дней в году; -сменность работы: -время начала и окончания работы. Количество рабочих дней в году (Дрг =205, 302 или 365) для объекта принимается по заданию на дипломный проект. Сменность объекта проектирования и других подразделений технической службы, с которыми существует технологическая связь, устанавливается с учетом режима работы автомобилей на линии и основывается на рекомендациях [3], представленных в Приложении. Время начала и окончания рабочих смен устанавливается на основе принятого количества рабочих дней в году, что позволяет определить продолжительность смены и количество рабочих дней в неделю. С учетом этого принимается время начала и конца рабочих смен объекта проектирования и других подразделений технической службы, с которыми существует технологическая связь. 31 3.5 Расчет количества постов на проектируемом участке Расчеты, приведенные в данном подразделе, применяются для проектов по зонам ТО, ТР и для проектов по диагностике. В расчётно-пояснительной записке производится расчёт постов не по всем зонам и участкам, а только по тому объекту проектирования, которое указано в задании. (!) Для проектов по ТО выполняется расчет количества постов и линий, для проектов по зоне ТР и диагностике – расчет количества постов. Участок (площадь fa) помещения, занимаемая автомобилем в плане, называют – постом. Посты подразделяются на рабочие, вспомогательные и посты подпора. Расчет количества постов в зоне ТО Расчет количества постов в зоне ТО выполняется только (!) при условии, если в проекте принят тупиковый метод организации технологического процесса. Количество постов определяется по формуле: n nТО R (3.1) В формуле (3.1) τn- такт поста, т.е. время продолжительности пребывания автомобиля на посту, рассчитывается по формуле: n Т 60 tn N Г Pn (3.2) В формуле (3.2) Т - годовой объем работы по зоне ТО - принимается по результатам расчета формулы (2.35) для зоны ТО-1 и по формулы (2.37) для зоны ТО-2; Nr-годовая программа по ТО принимается по результатам расчета формулs (2.19) для зоны ТО -1 и формулу (2.18плюс 2.20) для зоны ТО-2; Рn- среднее число рабочих, одновременно работающих на одном посту. Для тупиковых и проездных постов ТО -1 и ТО -2 рекомендуется Рn принимать равной 2-3. tn- время на перемещение автомобиля при установке на пост и съезде с поста. Принимается равным 1-3 мин. Ритм производства R, т.е. время одного обслуживания, рассчитывается по формуле: R Т СМ ССМ 60 N СМ (3.3.) где Тсм -продолжительность работы зоны ТО за одну смену, принимается равной 8ч. при пятидневной рабочей неделе и 7ч. при шестидневной; Ссм - число рабочих смен в сутках, принимается с учетом расчётов раздела 2; Nсм - сменная программа по ТО, принимается по результатам расчета во втором разделе. 32 Если в проекте принят поточный метод организации ТО на специализированных постах, расчёт количества постов производить не надо! В этом случае производят только расчет количества линий в зоне ТО (!) Количество линий определяется по формуле: Л nЛ R (3.4.) где τл- такт линии, т.е. время между очередными перемещениями автомобиля с поста на пост, рассчитывается по формуле: Л Т 60 tn N nTO Pn (3.5) Г В формуле (3.5) Т - годовой объем работы по зоне ТО - принимается по результатам расчета раздела 2 для зоны ТО-1 и для зоны ТО-2; (Поскольку сезонные обслуживания производят на зоне ТО-2, то трудоёмкости СО и ТО2 объединяют) Nr-годовая программа по ТО принимается по результатам расчета раздела 2; nТО-число постов в линии принимается для зон ТО-1 и ТО-2 равным 3-5; Рn- среднее число рабочих, одновременно работающих на одном посту. Для тупиковых и проездных постов ТО -1 и ТО -2 рекомендуется Рn принимать равной 2-3. Tn- время на перемещение автомобиля при установке на пост и съезде с поста. Принимается равным 1-3 мин. Расчет количества постов в зоне ТР Общее количество постов в зоне ТР определяется суммированием основных nтрО и резервных nтрР постов, т.е. Nтр = nтрО+ nтрР (3.6) Основное количество постов nтрО, рассчитывается по формуле: , Т Г ТР пТРО Д Р. Г ССМ Т СМ Рп п (3.7) где Т ТР - годовая трудоемкость постовых работ в зоне ТР, определяется в разделе 2; ДР.Г- число рабочих дней зоны ТР в году, принимается по заданию на дипломный проект; Ссм - число рабочих смен зоны ТР, принимается; Тсм- продолжительность работы зоны ТР за одну смену принимается 8 ч. при пятидневной рабочей неделе и 7ч. при шестидневной рабочей неделе; Рп-число исполнителей, одновременно работающих на одном посту ТР, принимается равным 1-2 чел; Ƞп - коэффициент использования рабочего времени поста приближенно принимается равным 0,85÷0,9 Резервное количество постов рассчитывается по формуле: nтр.Р = nтрО·(КН – 1) (3.8) КН учитывает неравномерность поступления автомобилей в зону ТР. Г’ 33 Для крупных АТП рекомендуется принимать КН = 1,2 для мелких - КН = 1,5 В том случае если ранее в разделе 3 принят метод специализированных постов ТР, общее количество постов nтр должно быть распределено с учетом рекомендации приложения. Результаты распределения следует представить в табличной форме. Расчет количества постов диагностики Количество постов общей и поэлементной диагностики определяется по формулам: п Д 1 п Д 2 Т Д 1 Д Р. Г ССМ Т СМ Рп п Т Д 2 Д Р. Г ССМ Т СМ Рп п (3.9) (3.10) где ТД-1 и ТД-2-годовая трудоемкость общей (Д-1) и поэлементной (Д-2) диагностики, принимается по формулам 2.40 и 2.41 соответственно; ДР.Г- число рабочих дней зоны ТР в году; Ссм - число рабочих смен постов диагностики; Тсм- продолжительность работы постов за одну смену, принимается равной 8ч. при пятидневной рабочей неделе и 7ч. при шестидневной рабочей неделе; Рп-число исполнителей, одновременно работающих на одном посту, принимается равным 1-2 чел; Ƞп - коэффициент использования рабочего времени поста приближенно принимается равным 0,85÷0,9 З.6 Распределение исполнителей по специальностям и квалификации Общее количество рабочих, полученное ранее в расчетах раздела 2 по проектируемому участку, необходимо распределить по специальностям (видам работ) и квалификации. В проектах по ТО количество исполнителей для каждого вида работ определяется с учетом примерного распределения общего объема работ по ТО (см. Приложение 1). Количество исполнителей различных специальностей с учетом возможного совмещения профессий целесообразно представить в виде таблицы 3.1. Таблица 3.1 - Распределение исполнителей в зоне ТО по специальностям Виды работ Распределение Количество исполнителей трудоемкости (в %) расчётное принятое 1. Диагностические 2. Крепёжные 3. Регулировочные 4. Электротехнические 5. По системе питания 34 6. Шинные 7. Смазочные, заправочноочистительные Итого: 100 В проектах по зонам текущего ремонта количество исполнителей для отдельных видов работ выполняется с учетом распределения постовых работ зон. Результаты расчета и принятое количество исполнителей с учетом возможного их совмещения целесообразного представить в виде таблицы 4. (см. форму ниже). Таблица 3.2 - Распределение исполнителей в зоне ТР по специальностям Распределение Количество исполнителей Виды работ трудоёмкости(в %) расчётное принятое 1. Диагностические 2. Регулировочные 3. Разборочно-сборочные 4. Сварочно-жестяницкие Итого: 100 Для специализированных постов в зоне ТР распределение исполнителей по постам необходимо провести с учетом решения, принятого ранее в п. 3.5. В проектах по ремонтным цехам, где общее количество исполнителей составляет несколько человек, целесообразна специализация исполнителей по отдельным видам работ или по ремонту отдельных агрегатов, узлов или приборов. 3.7 Подбор технологического оборудования Подбор технологического оборудования, технологической и организационной оснастки для объекта проектирования осуществляется с учетом рекомендаций типовых проектов рабочих мест на АТП [6], руководства по диагностике технического состояния подвижного состава и табеля гаражного технологического оборудования. Перечень оборудования и оснастка целесообразно представить в таблицах, формы которых показаны ниже. 35 Таблица 3.3 - Перечень технологического оборудования объекта проектирования Наименование Кол. Габариты Площадь Стоимость, (тип, модель, ГОСТ) (мм) f1 руб 2 (м ) 1 2 3 4 Всего: Таблица 3.4 – Перечень организационной оснастки Наименование Кол. Габариты Площадь (тип, модель, ГОСТ) (мм) f1 ( м2 ) Стоимость, руб 1 2 3 4 Всего: fоб = f1 + f2 м2, (3.11) 3.8 Расчет производственной площади объекта проектирования Производится расчёт площади не по всем зонам и участкам, а только по объекту проектирования, которое указано в задании. (!) На зонах ТО и диагностики могут использоваться тупиковый и поточный метод производства работ. Согласно принятому в п.2.7 методу производства работ, выберете один из нижеприведённых способов расчёта площади зоны. 1. Расчёт площади зон ТО, диагностики и зоны ТР при использовании тупикового метода производства работ: Fз = (fanто + fоб) · Кп м2, (3.12) 2 где fa – площадь горизонтальной проекции автомобиля, м ; nто – количество постов в зоне ТО, ТР или постов диагностики. Принимается по результатам расчета. Смотри формулу 3.1 fоб–суммарная площадь горизонтальной проекции оборудования, расположенного вне площади занятой постами или линиями, м2; Берём из формулы 3.11 Кп -коэффициент плотности расположение постов и оборудования 2. Расчёт площади зон ТО, диагностики и зоны ТР при использовании поточного метода производства работ производим по формуле: Fз = LЗ ВЗ м2, (3.13) 36 3.9 Охрана труда и окружающей среды В данном разделе проекта должны быть разработаны основные требования по обеспечению безопасных приемов труда и защите окружающей среды на объекте проектирования. Необходимо отразить следующее: требования по технике безопасности при выполнении работ (подготовительные, основные, заключительные); требования к инструменту, приспособлениям и технологическому оборудованию; санитарные требования к помещению (освещение, вентиляция, объекты гигиены); противопожарные требования к помещению (виды, количество и размещение средств пожаротушения); мероприятия по охране окружающей среды (при необходимости очистные фильтры, станции, сооружения, сбор и утилизация эксплуатационных и ремонтных материалов). При разработке данного раздела необходимо, чтобы требования и рекомендации по носили конкретный характер и отражали специфику работ на объекте реконструкции. 4 Экономическая часть 4.1 Расчет стоимости производственных фондов Стоимость основных производственных капиталовложений) участка определяется по формуле: К = 𝐶ЗД + 𝐶ОБ + 𝐶ПИ , фондов (необходимых где, СЗД - стоимость производственного здания (участка) СОБ – стоимость установленного оборудования, руб.; СПИ – стоимость приборов, приспособлений, инструмента и инвентаря, цена одного наименования которых превышает 5 тыс. руб. Стоимость производственного здания определяется либо путем умножения рыночной стоимости 1 м2 производственного здания на площадь производственного здания, либо учитывается остаточная стоимость производственного здания (по данным предприятия). Рыночная стоимомость 1 м2 составялет от 15000 до 25000 руб. Стоимость нового оборудования, приборов, приспособлений определяется из оптовой цены по прейскуранту (договору) или по каталогу, скорректированной на коэффициент, учитывающий затраты на доставку и монтаж оборудования (Кд). При расчетах стоимости основных фондов Кд для оборудования принимается 1,2, а для приборов, приспособлений и ценного инструмента – 1,1. Перечень приобретаемого оборудования, инвентаря, приборов и приспособлений определяется в организационной части проекта. Расчет стоимости необходимого оборудования, приборов, приспособлений и ценного инструмента производится исходя из их перечня и балансовой стоимости единицы каждого наименования, и может быть представлена в виде таблицы 1. 37 Таблица 4.1 – Стоимость оборудования, приборов, приспособлений, ценного инструмента участка Затраты на Стоимость доставку и Стоимость Наименование единицы, Кол-во, шт. монтаж оборудования, тыс. руб. оборудования тыс. руб. (Кд) Оборудование: 1. Станок токарно-винторезный ………….. Итого – Приборы, приспособления, ценные инструменты: 1. Комплект контрольноизмерительного инструмента ………….. Итого – 4.2 Расчет сметы затрат Себестоимость продукции выражает в денежной форме индивидуальные издержки предприятия на производство и реализацию единицы или объема продукции в действующих экономических условиях. В себестоимости возмещаются затраты производственных ресурсов, израсходованных на изготовление продукции в конкретных условиях того или иного предприятия, в текущих рыночных ценах. Себестоимость технического обслуживания и ремонта определяется как стоимостная оценка используемых в процессе выполнения ТО и ремонта материальных ресурсов и труда персонала по диагностике, техническому обслуживанию и ремонту. В дипломном проектировании рекомендуется группировать затраты, образующие себестоимость технического обслуживания и ремонта, в соответствии с их экономическим содержанием по следующим элементам: - затраты на выплату заработной платы; - затраты на приобретение запасных частей; - затраты на приобретение материалов; - накладные расходы. 4.2.1. Расчёт себестоимости технического обслуживания или ремонта Годовую себестоимость работ, выполняемых на предприятии, определяют по формуле: 𝐶Г = 𝐶ЗП + 𝐶ЗЧ + 𝐶М + 𝐶НР , где, 𝐶ЗП – полная заработная плата производственных рабочих, руб.; 𝐶ЗЧ – затраты на приобретение запасных частей, руб.; 𝐶М – затраты на приобретение ремонтных материалов, руб.; 𝐶НР – стоимость общепроизводственных накладных расходов, руб. 38 Для расчета фонда заработной платы рабочих, занятых ремонтом и обслуживанием, в дипломной работе используется повременная система оплаты труда. При повременной системе оплаты труда заработная плата зависит от количества затраченного времени (фактически отработанного) с учетом квалификации работника и условий труда. Фонд полной заработной платы производственных рабочих за год: 𝐶ЗП = 𝐶осн + 𝐶доп + 𝐶соц , где, Спр – основная заработная плата производственных рабочих, руб.; Сдоп – дополнительная заработная плата производственных рабочих, руб.; Ссоц – отчисление на социальное страхование, руб. Основная заработная плата производственных рабочих: 𝐶осн = 𝑇г ∙ 𝐶ч ∙ 𝑘д , где, Тг – общий годовой объем работ, выполняемых в мастерской, чел.-ч; рассчитан в 3 части (в расчет берем трудоемкость конкретного участка) Сч – часовая ставка рабочих, исчисляемая по среднему разряду, руб.; kд = 1,03 – коэффициент, учитывающий доплату за сверхурочные работы. Часовые тарифные ставки рабочих можно принять по данным предприятия или рассчитать. Размеры тарифных ставок зависят от минимального месячного размера оплаты труда. Тарифные разряды ремонтных рабочих определяются в технологической части дипломной работы. В таблице 4. 2 представлены часовые тарифные ставки на 2023 г. Таблица 4.2 - Тарифные коэффициенты для рабочих, занятых на техническом обслуживании и ремонте подвижного состава Разряды 1 2 3 4 5 6 Тарифные коэффициенты 1,0 1,08 1,20 1,35 1,54 1,80 Часовые тарифные ставки (минимальные) 83,1 89,7 99,72 112,2 123 150 Можно применить часовые тарифные коэффициенты по данным предприятия. В табл. указаны минимальные значения. Дополнительная заработная плата производственных рабочих: 𝐶доп = 0,10 ∙ 𝐶осн . Отчисления по социальное страхование: 𝐶соц = (𝐶осн + 𝐶доп ) ∙ 𝑘соц , где, kсоц = 0,30 – норматив социальных отчислений. Затраты на приобретение запасных частей на программу ремонта: 𝐶ЗЧ = 𝐶осн ∙ 𝑘зч , где, kзч. – коэффициент, учитывающий отношение затрат на приобретение запасных частей 39 к заработной плате (kзч = 2,5...4,0). Затраты на приобретение ремонтных материалов на программу ремонта: 𝐶РМ = 𝐶осн ∙ 𝑘м , где, kм – коэффициент, учитывающий отношения затрат приобретения ремонтных материалов к заработной плате (kм = 0,3…0,4). Стоимость общепроизводственных накладных расходов по мастерской: 𝐶НР = 𝐶осн ∙ 𝑘нр , где, kнр – доля производственных накладных производственных рабочих (kнр = 0,8...1,10). расходов к заработной плате Себестоимость 1 чел.-ч. ремонтных работ, руб./чел.-ч.: 𝐶г 𝐶ч = , 𝑇г Себестоимость осмотра или ремонта любой машины может быть определена по выражению: 𝐶об = 𝐶ч ∙ 𝑇м , где, Тм - трудоемкость осмотра или ремонта машины, чел.-ч. (рассчитан в 3 части) 4.3 Технико-экономические показатели проекта 4.3.1 Расчет плановой прибыли Общий доход ремонтной мастерской по выполнению установленной программы работ определяется по формуле: 𝐵П = 𝐶ф × 𝑇г где, 𝐶ф – фактическая стоимость 1 чел.-ч. ремонтных работ (по данным предприятия), руб./чел.-ч. (стоимость 1 чел-час указывается по данным предприятиям или в размере 500-4500 руб. в зависимости от выполняемых работ) При известных плановых или фактических затратах предприятия на ремонт и обслуживание машин и технологического оборудования Вп плановая прибыль ПБ ремонтной мастерской определяется по формуле: ПБ = ВП – 𝐶г Величина ПБ должна иметь положительное значение, при отрицательной ПБ (убыток) необходимо выполнить корректировку общих затрат 𝐶Г ремонтной мастерской путем уменьшения (плановой экономии) затрат на приобретение запасных частей, ремонтных материалов и снижения накладных расходов. Уровень рентабельности ремонтной мастерской: ПБ 𝑃РМ = · 100%. 𝐶г Выпуск продукции на одного производственного рабочего: 40 𝐵пр = 𝐵П . 𝑃сп Выпуск продукции с единицы производственной площади мастерской: 𝐵П 𝐵пм = . 𝐹 Основная и дополнительная заработная плата одного производственного рабочего: 𝐶осн + 𝐶доп Зп = . 𝑃сп Доля заработной платы в выпуске продукции на одного производственного рабочего: Зп ДЗП = . 𝐵пр 4.3.2 Годовая экономия от снижения себестоимости Расчет программы в приведенных единицах (годовой объем ремонтнообслуживающих работ) производится по следующей формуле: Тг 𝑁пр = , 300 где, Тг – общая годовая трудоемкость объектов ремонта, чел.-ч.; 300 – объем условных ремонтов в год, количество. Годовая экономия от снижения себестоимости (ЭГ) работ рассчитывается по формуле: ЭГ = (𝐶ф − 𝐶ч ) ∙ 𝑁пр Условно – годовая экономия на снижение себестоимости рассчитывается по формуле: Ээ = (𝐶ф − 𝐶ч ) ∙ Тг Годовой экономический эффект (Эг) определяется по формуле: Эг = Ээ – К ∙ Ен где, К – капитальные вложения, руб; Ен– нормативный коэффициент экономической эффективности, Ен = 0,15. 4.3.3 Срок окупаемости дополнительных капитальных вложений При условии, если капиталовложения по проектируемому варианту превышают капиталовложения для существующей организации производства, то срок окупаемости ТОК определяется по формуле: К 𝑇ОК = , лет Эг 41 где, К – капиталовложения, руб. Результаты расчетов технико-экономических показателей сводят в таблицу 3. Таблица 3 Технико-экономические показатели участка № Наименование показателей Единица измерения 1 Общий доход ремонтной мастерской по выполнению установленной программы, ВП руб. 2 Годовая себестоимость работ, Сг руб. 3 Плановая прибыль, ПБ руб. 4 Уровень рентабельности, РРМ % 5 Себестоимость 1 чел.-ч., Сч руб./чел.-ч. 6 Выпуск продукции на 1 рабочего, Впр руб./чел. 7 Выпуск продукции с 1м2 производственной площади, Впм руб./м2 8 Доля заработной платы в выпуске продукции, ДЗП - 9 Годовая экономия от снижения себестоимости, ЭГ руб. 10 Срок окупаемости капиталовложений, ТОК лет п/п Значения показателя Заключение В данном разделе необходимо указать перечень основных задач, решенных по каждому из разделов курсового проекта, и сделать вывод о том, какое влияние окажет их решение на повышение технической готовности подвижного состава автомобильного транспорта на АТП или повышению качества обслуживания на СТО. Список использованных источников Список отражает перечень источников, которые использовались при выполнении дипломной работы и составляется в следующем порядке: Федеральные законы (в очередности от последнего года принятия к предыдущим); указы Президента Российской Федерации (в той же последовательности); постановления Правительства Российской Федерации (в той же очередности); иные нормативные правовые акты; 42 Иные официальные материалы (резолюции – рекомендации международных организаций и конференций, официальные доклады, официальные отчеты и др.); монографии, учебники, учебные пособия (в алфавитном порядке); интернет – ресурсы. Каждый источник в списке использованных источников оформляют по общим правилам. Список составляется в соответствии с ГОСТ 71-2003 в алфавитном порядке фамилий авторов или названий произведений (при отсутствии фамилии автора). В списке применяется общая нумерация использованных источников. Сведения об источнике могут включать следующие элементы: сведения об авторе, заглавие документа, общее назначение, сведения об издании, выходные данные. ГРАФИЧЕСКАЯ ЧАСТЬ Графическая часть должна содержать пять листов формата А1, выполненных с использованием средств автоматизированного проектирования. 1 План реконструируемого участка с расстановкой оборудования 2 Ремонтный чертеж (восстанавливаемой детали, сборочный чертеж восстанавливаемого узла, схема восстанавливаемой или обслуживаемой системы, схема сборки восстанавливаемого узла) 3 Чертеж общего вида стенда (приспособления, прибора) для ремонта (контроля, обслуживания, регулировки) 4 Технологическая карта 5 Технико — экономические показатели реконструируемого участка В случае необходимости, для более полного раскрытия темы проекта, количество листов может быть увеличено, а содержание изменено. Изменения допускаются только по согласованию с руководителем проекта. 43 ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ ДИПЛОМНОЙ РАБОТЫ Пояснительная записка должна быть напечатана на стандартных листах бумаги формата А4 с соблюдением следующих требований к тексту: поля: левое – 30 мм, правое – 10 мм, верхнее – 20 мм, нижнее – 20 мм; размер шрифта 13 - 14 пт, шрифт «Times New Roman»; межстрочный интервал – полуторный; отступ – 1,25; выравнивание текста – по ширине. При изложении текста пояснительной записки не рекомендуется вести изложение от первого лица единственного числа: «я наблюдал», «я считаю» и т.п. Предпочтительнее выражать мысли в безличной форме: «изучение опыта свидетельствует о том, что…», «на основе выполненного анализа можно утверждать…», «проведенные исследования подтвердили…» и т.п. В тексте должно быть соблюдено единство стиля изложения, обеспечена орфографическая, синтаксическая и стилистическая грамотность в соответствии с нормами современного русского литературного языка. Ключевые понятия должны трактоваться однозначно. Текст пишется полностью, без сокращений. Допускаются только общеупотребительные сокращения (и т.д., и т.п., и др.). Текст печатается на одной стороне листа. Каждый раздел пояснительной записки начинается с новой страницы. Наименование разделов следует располагать от левого отступа или по центру строки без точки в конце, без подчеркивания, отделяя от текста межстрочным интервалом. В пояснительной записке могут быть приведены иллюстрации, к ним относятся: чертежи, графики, схемы, выдержки документов, рисунки, снимки и др. Количество иллюстраций должно быть достаточным для пояснения излагаемого текста. Иллюстрации следует располагать непосредственно после текста, в котором они упоминаются впервые. На все иллюстрации в тексте должны быть ссылки. Все иллюстрации должны быть обязательно пронумерованы под иллюстрацией по центру и иметь наименование и пояснительные данные под иллюстрацией или в тексте записки. Нумерация иллюстраций может быть сквозной по всему тексту записки или в рамках раздела. Все иллюстрации в тексте имеют одно единое название «рисунок». Таблицы располагаются в работе непосредственно после текста, в котором они упоминаются впервые, или на следующей странице. На все таблицы должны быть ссылки в тексте. Нумерация таблиц может быть сквозной по всему тексту или в пределах раздела или арабскими цифрами. Номер и наименование таблицы помещается над таблицей слева без абзацного отступа. Формулы в тексте приводятся сначала в буквенном выражении, затем дается расшифровка входящих в них величин, индексов, в той же последовательности, в которой они даны в формуле. Уравнения и формулы следует выделять из текста в отдельную строку. Выше и ниже каждой формулы должно быть оставлено не менее одной строки. Уравнения и формулы нумеруются арабскими цифрами в круглых скобках справа от формулы. Нумерация уравнений и формул должна быть сквозной по всему тексту записки. 44 Цитирование различных источников в пояснительной записке оформляется ссылкой на данный источник указанием его порядкового номера в библиографическом списке в квадратных скобках после цитаты. В необходимых случаях в скобках указывается номер страницы, на которой в первоисточнике находится указанный текст. Возможны и постраничные ссылки. Список использованных источников является обязательной составной частью пояснительной записки и позволяет судить о степени изученности обучающимся исследуемой проблемы. Список содержит перечень источников, использованных при курсовом проектировании, помещается в конце ПЗ и оформляется в соответствии с ГОСТ Р7.0.5-2008 «Библиографическая ссылка. Общие требования и правила составления». Список использованных источников размещается после заключения. Приложения (при наличии) оформляются как продолжение пояснительной записки и входят в количество страниц записки. Приложениями могут быть графический и иллюстративный материал, таблицы, расчеты и пр. Каждое приложение имеет номер, обозначенный арабскими цифрами и начинается с новой страницы. Приложение может иметь заголовок, который указывается по центру симметрично текста с прописной буквы отдельной строкой. Приложение начинается с новой страницы с указания вверху в правом углу слова «Приложение» и его обозначение. Все листы пояснительной записки курсовой работы и курсового проекта, включая листы с приложениями, брошюруются. Нумерация страниц производится арабскими цифрами, с соблюдением сквозной нумерации. Порядковый номер страницы размещают по центру нижнего поля страницы без точки, без обрамления. Обязательным элементом пояснительной записки курсовой работы и курсового проекта является титульный лист. Титульный лист является первым листом пояснительной записки, включается в общую нумерацию. Номер страницы на нем не ставится. Титульный лист имеет форму установленного образца и заполняется в установленном порядке. Оформление графической части курсового проекта должно соответствовать нормам Единой системы конструкторской документации (ЕСКД). В случае использования специализированного программного обеспечения для проектирования возможные отклонения от требований ЕСКД. В случае, когда выполнение графической части не требует обязательного соблюдения требований ЕСКД, правила выполнения графической части должны быть регламентированы руководителем проекта и согласованы с предметной (цикловой) комиссией. Оформление компьютерной презентации. Компьютерная презентация – программное средство, используемое для сопровождения защиты курсового проекта (работы), она целесообразно презентует ключевые позиции содержания курсового проекта (работы) в наглядном виде. Компьютерная презентация создается в программе PowerPoint. 45 Требования к компьютерной презентации: сжатость и краткость изложения, максимальная информативность текста: короткие тезисы, даты, имена, термины; использование коротких слов и предложений, минимум предлогов, наречий, прилагательных; использование нумерованных и маркированных списков вместо сплошного текста; использование табличного (матричного) формата предъявления материала, который позволяет представить материал в компактной форме и наглядно показать связи между различными понятиями; выполнение общих правил оформления текста; горизонтальное расположение текстовой информации на слайдах, в т.ч. в таблицах; каждому положению должен быть отведен отдельный абзац текста; основную идею абзаца располагать в самом начале – в первой строке абзаца (это связано с тем, что лучше всего запоминаются первая и последняя мысли абзаца); графика (рисунки, фотографии, диаграммы, схемы) должна органично дополнять текстовую информацию или передавать ее в более наглядном виде; изображение информативнее, нагляднее, оно легче запоминается, чем текст, поэтому, если можно заменить текст информативной иллюстрацией, то лучше это сделать; каждое изображение должно нести смысл: желательно избегать в презентации рисунков, не несущих смысловой нагрузки, если они не являются частью стилевого оформления. рекомендуется использовать шаблоны; слайды должны быть выдержаны в едином стиле: нельзя увлекаться яркими шаблонами, информация на слайде должна быть контрастна фону; количество слайдов должно быть минимальным, но достаточным для изложения основных тезисов содержания дипломного проекта; эффекты анимации должны применяться в исключительных случаях; не рекомендуется при защите читать все, что представлено на слайде; можно использовать цвет, форматирование шрифта, чтобы подчеркнуть важные информативные моменты. 46 ПРИЛОЖЕНИЕ Периодичность технического обслуживания подвижного состава Типы автомобилей Легковые Автобусы Грузовые и автобусы на базе грузовых автомобилей Автомобили-самосвалы карьерные ТО-1 5000 5000 ТО-2 20000 20000 4000 16000 2000 10000 I II III IV V Периодичность ТО Удельная трудоемкость ТР Пробег до КР Категория условий эксплуатации Коэффициент корректирования нормативов К1в зависимости от условий эксплуатации Нормативы Расход запасных частей 1 0,9 0,8 0,7 0,6 1 1,1 1,2 1,4 1,5 1 0,9 0,8 0,7 0,6 1 1,1 1,25 1,4 1,65 Коэффициент корректирования нормативов в зависимости от природноклиматических условий – К3= К3ʹ×К3ʹʹ Нормативы Удельная Расход Характеристика района Периодичность Пробег трудоемкость запасных ТО до КР ТР частей Коэффициент К3ʹ Умеренный (У) 1 1 1 1 Умеренно теплый, умеренно теплый 1 0,9 1,1 0,9 влажный, теплый влажный (УТ) Жаркий сухой, очень 0,9 1,1 0,9 1,1 жаркий сухой (ЖС) Умеренно холодный 0,9 1,1 0,9 1,1 (УХ) Холодный (Х) 0,9 1,2 0,8 1,25 Очень холодный (ОХ) 0,8 1,3 0,7 1,4 47 Коэффициент К3ʹʹ С высокой агрессивностью 0,9 1,1 0,9 1,1 окружающей среды Примечания. 1. Корректирование нормативов производится для серийных моделей автомобилей, в конструкциях которых не учтены специфические особенности работы в данных районах. 2. Для районов, не указанных в таблице 4, коэффициент К3’’ = 1. 3. Агрессивность окружающей среды учитывается и при постоянном использовании подвижного состава для перевозки химических грузов, вызывающих интенсивную коррозию деталей. Районирование территории бывшего СССР Административно-территориальные единицы Якутия, Магаданская обл. Бурятия, Карелия, Республика Коми, Тува, Алтайский, Красноярский, Приморский, Хабаровский края, Амурская, Архангельская, Иркутская, Камчатская, Кемеровская, Мурманская, Новосибирская, Омская, Сахалинская, Томская, Тюменская и Читинская области Башкирия, Удмуртия, Горно-Бадахшанская авт. обл., Актюбинская, Восточно-Казахстанская, Карагандинская, Кокчетавская, Курганская, Кустанайская, Павлодарская Пермская, Свердловская, Северо-Казахстанская, Семипалатинская, Тургайская, Целиноградская и Челябинская области Климатические районы Очень холодный Холодный Умереннохолодный Азербайджан, Армения, Белоруссия, Грузия, Латвия, Литва, Молдавия, Украина и Эстония , Дагестан, КабардиноБалкария, Северная Осетия, Чечня, Ингушетия, Краснодарский и Ставропольский края, Калининградская, Ростовская области Умеренно теплый, умеренно теплый влажный, теплый влажный Казахстан (за исключением областей умеренно-холодного района), Киргизстан ,Таджикистан (кроме ГорноБадахшанской автономной области), Каракалпакия Жаркий сухой Туркмения, Узбекистан (за исключением Каракалпакии) Очень жаркий сухой Умеренный Остальные районы бывшего СССР Районы с высокой агрессивностью окружающей среды: Прибрежные районы Черного, Аральского, Азовского, Балтийского, Белого, Баренцева, Карского, Лаптевых, Восточно-Сибирского, Чукотского, Берингова, Охотского и Японского морей с шириной полосы до 5 км 48 Нормативы трудоемкости ТО и ТР подвижного состава Нормативы трудоемкости Удельная, чел.×ч. на Тип подвижного состава Разовая, чел.-ч. 1000 км пробега ЕО ТО-1 ТО-2 ТР Автомобили легковые особо малого класса 0,15 1,9 7,5 1,5 малого класса 0,2 2,6 10,5 1,8 среднего класса 0 25 3,4 13,5 2,1 Автобусы особо малого класса 0,25 4,5 18,0 2,8 малого класса 0,3 6,0 24,0 3,0 среднего класса 0,4 7,5 30,0 3,3 большого класса 0,5 9,0 36,0 4,2 особо большого класса 0,8 18,0 72,0 6,2 Автомобили грузовые общего назначения особо малой грузоподъемности 0,2 1,8 7,2 1,55 малой грузоподъемности 0,3 3,0 12,0 2,0 средней грузоподъемности 0,3 3,6 14,4 3,0 большой грузоподъемности св. 5,0 до 6,0 т 0,3 3,6 14,4 3,4 св. 6,0 до 8,0 т 0,35 5,7 21,6 5,0 особо большой грузоподъемности св. 8,0 до 10,0 т 0,4 7,5 24,0 5,5 св. 10,0 до 16,0 т 0,5 7,8 31,2 6,1 Автомобили-самосвалы карьерные 30,0 т 0,8 20,5 80,0 16,0 42,0 т 1,0 22,5 90,0 24,0 Автомобили газобаллонные Газовая система питания автомобилей, работающих на 0,08 0,3 1,0 0,45 сжиженном нефтяном газе Газовая система питания автомобилей, работающих на сжатом 0,1 0,9 2,4 0,85 природном газе 49 Коэффициент корректирования нормативов, учитывающий модификацию подвижного состава и организацию его работы, К2 Модификация Трудоемкости Продолжительности подвижного состава и ЕО, ТО-1, ТО-2 Ресурса простоя в ТО и ТР организация его работы и ТР Базовый автомобиль 1,0 1,0 1,0 Автомобили и автобусы 1,25 1,1 1,0 повышенной проходимости Автомобили-фургоры 1,2 1,1 1,0 (пикапы) Автомобили1,3 1,2 1,0 рефрежераторы Автомобили-цистерны 1,2 1,1 1,0 Автомобили1,4 1,2 1,0 топливозаправщики Автомобили-самосвалы 1,15 1,1 0,85 Седельные тягачи 1,1 1,0 0,95 Автомобили 1,4 1,2 0,9 специальные Автомобили 1,1 1,0 1,0 санитарные Автомобили, 1,15 1,1 0,9 работающие с прицепами Коэффициент корректирования трудоемкости ТО с учетом размеров автотранспортного предприятия и количества технологически совместимых групп подвижного состава K5 Количество автомобилей, Количество технологически совместимых групп подвижного состава обслуживаемых и ремонтируемых на АТП Менее 3 3 Более 3 До 100 1,15 1,2 1,3 100 … 200 1,05 1,1 1,2 200 … 300 0,95 1 1,1 300 … 600 0,85 0,9 1,05 Более 600 0,8 0,85 0,95 50 Управление рулевое Задний Передний (ось) раздаточн ая основная Двигатель автомобиль Нормы ресурса пробега подвижного состава и основных агрегатовдо капитального ремонта (тыс. км) Нормы пробега до первого капитального ремонта, тыс. км Коробка Мост передач Типы автомобилей Легковые Особо малого класса 125 100 100 100 100 100 Малого класса 150 125 125 125 125 125 Среднего класса 400 200 250 300 300 300 Автобусы Особо малого класса 350 180 180 150 180 180 Малого класса 400 180 180 150 180 180 Среднего класса 500 220 220 220 400 220 Большого класса 500 200 200 210 300 200 Грузовые общетранспортного назначения грузоподъемностью, т 0,3 … 1 150 100 100 100 100 100 100160130- 160- 160 1…3 175 100 160 175 175 175 175 3…5 300 200 250 250 250 250 5…8 350 200 300 150 300 300 300 225200250- 250- 250 8 … 10 300 135 275 300 320 320 –320 10 … 16 300 Самосвалы карьерные 200 Коэффициенты корректирования нормативов удельной трудоемкости текущего ремонта К4 и продолжительности простояв техническом обслуживании и ремонте Кʹ4 в зависимости от пробега с начала эксплуатации Пробег с начала Тип автомобилей эксплуатации в долях от Легковые Автобусы Грузовые нормативного пробега до КР К4 Кʹ4 К4 Кʹ4 К4 Кʹ4 (Li/LКР) До 0.25 0,4 0,7 0,5 0,7 0,4 0,7 0,25 … 0,5 0,7 0,7 0,8 0,7 0,7 0,7 0,5 … 0.75 1 1 1 1 1 1 0,75 … 1 1,4 1,3 1,3 1,3 1,2 1,2 1 … 1,25 1,5 1,4 1,4 1,4 1,3 1,3 1,25 … 1,5 1,6 1,4 1,5 1,4 1,4 1,3 1,5 … 1,75 2 1,4 1,8 1,4 1,6 1,3 1,75 … 2 2,2 1,4 2,1 1,4 1,9 1,3 Свыше 2 2,5 1,4 1,5 1,4 2,1 1,3 51 Продолжительность простоя подвижного составав техническом обслуживании и ремонте Продолжительность простоя, не более Тип подвижного состава в ТО и ТР, дней на 1000 в КР, дней, Дʹкр км пробега, dʹ Автомобили легковые: особо малого класса 0,1 15 малого класса 0,18 18 среднего класса 0,22 18 Автобусы: особо малого класса 0,2 15 малого класса 0,25 18 среднего класса 0,3 18 большого класса 0,35 20 особо большого класса 0,45 25 Автомобили грузовые общего назначения: особо малой грузоподъемности 0,25 15 малой грузоподъемности 0,30 15 средней грузоподъемности 0.35 15 большой грузоподъёмности: св. 5,0 до 6,0 т 0,38 22 св. 6,0 до 8,0 т 0,43 22 особо большой грузоподъёмности: св. 8,0 до 10,0 т 0,48 22 св. 10,0 до 16,0 т 0,53 22 св. 16 т. 0,7 25 Коэффициенты плотности расстановки оборудования Наименование подразделения Зоны ТО и ТР Кузнечно-рессорный, сварочный цеха Медницко-радиаторный, шиномонтажный, участки Моторный, агрегатный, вулканизационный цеха Слесарно-механический, аккумуляторный, карбюраторный, топливной аппаратуры, электротехнический участки Коэффициент плотности 4,5 – 5 4,5 – 5,5 4 -4,5 3,5 – 4,5 3–4 52 Распределение годового объема работ по участкам и постам в зависимости от количества постов СТО Процентное соотношение при количестве постов Виды работ до 5 св. 5 до св. 10 св. 20 св. 30 вкл. 10 до 20 до 30 Контрольно-диагностические 6 5 4 4 3 работы Техническое обслуживание в 35 25 15 10 6 полном объеме Смазочные работы 5 4 3 2 2 Регулировка углов управления 10 5 4 4 3 колес Ремонт и регулировка тормозов 10 5 3 3 2 Электротехнические работы 5 5 4 4 3 Работы по системе питания 5 5 4 4 3 Аккумуляторные работы 1 2 2 2 2 Шиномонтажные работы 7 5 2 1 1 Ремонт узлов, систем и 16 10 8 8 8 агрегатов Кузовные и арматурные работы 0 10 25 28 35 Окрасочные и 0 10 16 21 25 противокоррозионные работы Обойные работы 0 1 3 3 2 Слесарно-механические работы 0 8 7 6 5 Итого: 100 100 100 100 100 53