Характеристики материалов зубчатой передачи

реклама

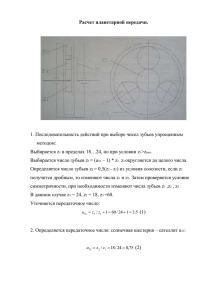

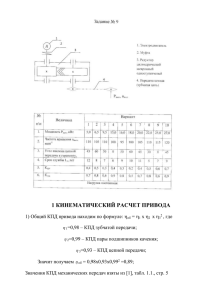

Домашнее задание по курсу «Детали машин» №2 «Проектировочный расчет закрытой зубчатой передачи» 1. Выбор материала для шестерни и зубчатого колеса редуктора Нагружение шестерни больше, чем у зубчатого колеса, т.к. число циклов нагружений зубьев шестерни больше, чем у колеса, поэтому твердость шестерни должна быть выше твердости зубчатого колеса на 20 - 50 единиц. HB 1 НВ 2 20 50 , Материалы и термообработку стандартами по таблицам. Н мм 2 назначают в соответствии со Характеристики материалов зубчатой передачи Марка Сечение НВ, в , т , -1 , № Наименование ТО стали заготовки Н/мм2 МПа МПа МПа 1 Шестерня ? ? ? ? ? ? ? 2 Зубчатое колесо ? ? ? ? ? ? ? 2. Определение коэффициента долговечности: k HD ? 2.1. Рассчитываем эквивалентное число циклов контактных напряжений: N HE эквивалентным называют некоторое расчетное число циклов, которое при действии постоянной нагрузки, равной максимальной нагрузке рассчитываемой передачи, дало бы тот же эффект по пределу выносливости рабочих поверхностей зубьев, который дает в течение фактического числа циклов действительная переменная нагрузка передачи. N HE1 60 n1 t 0 ( 13 k 1 23 k 2 33 k 3 ) .... 10 7 , циклов N HE 2 N HE 1 ... 10 7 , циклов u 2.2. Рассчитываем базовое число циклов контактных напряжений: N HO базовое число циклов контактных напряжений до перегиба кривой усталости (гиперболы), соответствующее длительному пределу выносливости при контактных напряжениях. 2 ,4 ... 10 7 , циклов 2 ,4 ... 10 7 , циклов N HO1 30 HB 1 N HO2 30 HB 2 2.3. Окончательный выбор коэффициента долговечности: Далее необходимо рассмотреть следующие условия: Если NHE < NHO , то k HD 6 Если NHE > NHO , то k HD 1 N HO N HE σ σОН NН0 NНE N 3. Определение допускаемых контактных напряжений: Н H lim b Z R N H 0 6 SH N HE H limb - предел контактной выносливости для зубьев колеса и шестерни, формула выбирается из таблицы в соответствии с маркой материала, термообработкой и твердостью материала: H lim b1 2 HB1 70 ... МПа H lim b2 2 HB 2 70 ... МПа ZR = 1 - коэффициент, учитывающий шероховатость поверхности; SH = 1,1 – коэффициент безопасности для объемно упрочненных зубьев; k HD 6 N HO 1 – коэффициент долговечности. N HE H lim b1 H1 ... МПа SH H 2 H lim b2 ... МПа SH для прямозубых колес за допускаемое контактное напряжение берут меньшее значение H ; для косозубых и шевронных колес за допускаемое контактное напряжение берут H = 0,45(σН1 + σН2). [H ]= … МПа 4. Определение коэффициента нагрузки при расчете на контактную выносливость: Так как на данном этапе нам не известны параметры зубчатого зацепление, то мы выбираем коэффициент нагрузки из следующего интервала: кн= (1,3 – 1,5) кн= 1,3 5. Определение межосевого расстояния: 2 aW ' K T P u 1 3 ... , мм 3 u H a 10 к = 270 – для косозубых передач; к = 315 – для прямозубых передач; u – передаточное число, выбирается из стандартного ряда (домашнее задание №1); ψа=0,315 – коэффициент ширины колеса, для симметричного расположения; TP' T2 k HD k H – расчетный момент, Нм. Подставляем все значения в формулу и получаем расчетное значение межосевого расстояния, затем округляем данное значение до стандартного по ГОСТ 2185-66 . 1-й, предпочтительный ряд: 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800. 2-й ряд: 90; 140; 180; 225; 280; 355; 450; 560; 710; 900. аW = … мм 6. Определение основных параметров зубчатого зацепления: 6.1. Определение типа передачи (по скорости): aW u n 2 м V , u 1 30 1000 с V ≤ 3,5 м - применяем прямозубые передачи; с V >3,5 м - применяем косозубые передачи. с Если предварительное допущение о виде передачи неверно, находим межосевое расстояние применяя иной коэффициент и продолжаем расчет геометрических параметров. 6.2. Определение модуля зацепления: mn 0 ,01 0 ,02 aW ... , мм Стандартные значения: 2; 2,25; 2,5; 2,75; 3; 3,5; 4; 4,5; 5. mn= … ,мм 6.3. Определяем угол наклона зубьев: Угол наклона зубьев для косозубой передачи выбирают в пределах =818 0 Угол наклона зубьев прямозубой передачи =0 0 6.4. Определение числа зубьев шестерни и колеса: 2 aW cos mn zC z1 u 1 zC z 1 z 2 z 2 z 1 u Округляем полученные результаты до целых значений, числа зубьев не могут быть дробными. Проверяем расчет: zc z1 z 2 6.5. Уточняем угол наклона : mn z C 2 aW arccos 6.6. Определяем торцовый модуль зацепления: Модуль торцевой определяют через уточненный угол наклона, мм: mn mt cos 6.7. Определяем ширину зубчатого колеса и шестерни, мм: b 2 a aW b1 b2 5 мм 6.8. Определяем диаметры делительных окружностей шестерни и колеса, с точностью до сотых долей, мм: d 1 z 1 mt d 2 z 2 mt При расчете прямозубой передачи используют модуль нормальный mn. После расчета делительных окружностей делают проверочный расчет: aW d1 d 2 2 6.10. Расчет размеров зубьев для зубчатого колеса и шестерни: Высота головки зуба, мм: ha mn Высота ножки зуба, мм: hf 1 , 25 mn Высота зуба, мм: h ha hf 6.11. Расчет диаметров выступов и впадин зубчатого колеса и шестерни: Диаметр вершин, мм: d a2 d 2 2 ha d 2 2 m n d a1 d 1 2 ha d 1 2 mn Диаметр впадин, мм: d f 2 d 2 2 hf d 2 2 ,5 m n d f 1 d 1 2 hf d 1 2 ,5 m n 6.12. Расчет угловых скоростей: 1 n1 рад , 30 с 2 n 2 рад , 30 с Уточняем передаточное число, разница между выбранным стандартным значением передаточного числа и полученным не должна быть больше 2% : u z2 d2 1 z1 d1 2 Основные параметры закрытой зубчатой? передачи ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 7. Проверочный расчет тихоходной ступени: Проверочный расчет выполняется для тихоходной ступени, как наиболее нагруженной. 7.1. Проверка зубьев на выносливость по контактным напряжениям: H k u 1 u 1 T p 10 3 aW u b2 T p T 2 k HD k H – расчетный момент, Нм 7.2. Уточняем коэффициент нагрузки: k H k H k H k HV КНα – коэффициент распределения нагрузки между зубьями; КНα = 1 - для прямозубых колес. Значение КНα для косозубых и шевронных передач определяем из таблицы: Окружная скорость V, м/с Степень точности по нормам плавности (ГОСТ 1643-81) 5 6 7 8 9 2,5 1,00 1,01 1,03 1,05 1,13 5 1,00 1,02 1,05 1,09 1,16 КНβ – коэффициент концентрации нагрузки по ширине венца зубчатого колеса выбираем из таблицы: Расположение зубчатых колес относительно опор Твердость НВ поверхностей зубьев ≤ 350 > 350 Симметричное 1,0…1,15 1,05…1,25 Несимметричное 1,10…1,25 1,15…1,35 Консоль 1,20…1,35 1,25…1,45 КНV – динамический коэффициент определяют в зависимости от степени точности передачи, окружной скорости и твердости рабочих поверхностей. Степень точности по ГОСТ 1643-81 8 Твердость на поверхност и зубьев колеса 1 2 4 6 8 10 ≤ 350 НВ 1 ,04 1 ,01 1 ,08 1 ,02 1 ,16 1 ,04 1 , 24 1 ,06 1 , 32 1 ,07 1 ,4 1 ,08 Значения КНV при V, м/с Примечание. В числителе приведены значения для прямозубых, в знаменателе – для косозубых зубчатых колес. 7.3. Рассчитываем отклонение величины контактного напряжения от допускаемого: H действительного H H 100% 5% H По принятым в общем машиностроении нормам для σН допускается отклонение ± 5%. Если отклонения выходят за указанные пределы, то размеры и другие параметры передачи необходимо откорректировать. При больших отклонения порядка ± 10…15% можно рекомендовать: в небольших пределах изменить ширину колеса b2 (при перегрузках – увеличить, при недогрузках – уменьшить).