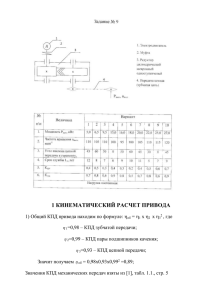

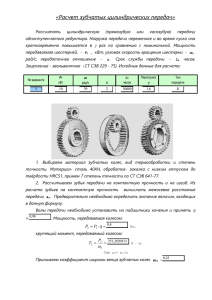

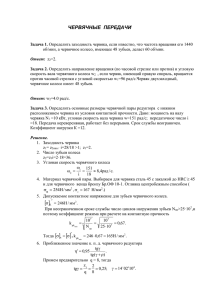

Кинематическая схема рисунок1 1 – электродвигатель; 2 – ременная передача; 3 –шкив; 4 – редуктор Рисунок 1 – Кинематическая схема привода Определение номинальной мощности и номинальной частоты вращения двигателя Двигатель является одним из основных элементов машинного агрегата. От типа двигателя, его мощности, частоты вращения и прочего зависят конструктивные и эксплуатационные характеристики машины и её привода. Мощность двигателя зависит от требуемой мощности рабочей машины, а её частота вращения– от частоты вращения приводного вала рабочей машины. Находим общий КПД редуктора[2, с. 5]; 3 𝜂общ = 𝜂рп ∙ 𝜂зп1 ∙ 𝜂зп2 ∙ 𝜂пк где - 𝜂оп КПД открытая передачи (𝜂оп = 0,96)[2, табл. 1,1, с. 6]; 𝜂зп - КПД закрытой передачи (𝜂зп = 0,98)[2, табл. 1,1, с. 6]; 𝜂пк - КПД подшипников качения (𝜂пк = 0,99)[2, табл. 1,1, с. 6]; 𝜂общ = 0,96 ∙ 0,97 ∙ 0,97 ∙ 0,993 = 0,876 1 (1) Определяем требуемую мощность двигателя Pтр 𝑃тр = 𝑃рм 𝜂общ (2) Так как в приводе два выходных вала, что бы обеспечить их необходимой мощностью нужно увеличить в два раза требуемую мощность 𝑃тр = 8 2 = 18,26кН 0,876 Значение номинальной мощности выбираем по величине, большей, но ближайшей к требуемой мощности Pдв 𝑃ном ≥ 𝑃дв (.3) Выбираем электродвигатель асинхронный серии 4А, закрытый обдуваемый, по ГОСТу с номинальной мощностью Р =18,5 кВт, [4;табл.16.7;с.280]. Проверяем условие: 18,5кВт>18,26 кВт, условие выполняется. Определение передаточных чисел привода и его ступеней Передаточное число привода u определяется отношением номинальной частоты вращения двигателя nном к частоте вращения приводного вала рабочей машины nрм при номинальной нагрузке и равно произведению переда-точных чисел закрытой u з.п. и открытой uо.п. передач 𝑛ном 𝑢= = 𝑢зп ∙ 𝑢рп 𝑛рм Определяем передаточное число привода 𝑢 = 750 = 12,5; 65 Оптимальным является: передаточное число закрытой передачи uз.п.= 4. Тогда uцп=12,5/4=3,125 2 (4) Исходя из полученных данных, выбираем электродвигатель 4А200М8У3 с синхронной частотой вращения n = 750мин-1, номинальной мощностью Pном =18,5кВт [14, табл. К9, с. 406]. Определение силовых и кинематических параметров привода Силовые (мощность и вращающий момент) и кинематические(частота вращения и угловая скорость) параметры привода рассчитывают на валах при частоте вращения nном при установившемся режиме работы. Исходя из последовательности соединения элементов привода следующей кинематической схеме рис.2.1, получаем следующие формулы: 1) Определение мощностей[14, с. 46] Рдв= 18,26кВт P1=Pдв·рп·пк =18,26∙0,96∙0,99=17,354кВт; Ррм= P1·зп1·пк·зп2·пк /2=17,354∙0,97∙0,99∙0,97∙0,99 /2=8кВт; 2)Определение частот[14, с. 46] 𝑛ном = 750мин−1 𝑛1 = 𝑛ном 750 = = 240мин−1 𝑢оп 3,125 𝑛рм = 𝑛1 240 = = 60мин−1 𝑢зп 4 3) Определение угловых скоростей [14, с. 46] 𝜋 ⋅ 𝑛ном 3,14 ⋅ 750 = = 78,5с−1 30 30 𝜋 ⋅ 𝑛1 3,14 ⋅ 240 𝜔1 = = = 25,12с−1 30 30 𝜔1 25,12 𝜔рм = = = 6,28с−1 𝑢зп 4 𝜔ном = 4) Определение вращающих моментов[14, с. 46] 3 по 𝑃дв ∙ 103 18,26 ∙ 103 𝑇дв = = = 232,61Нм 𝜔ном 78,5 𝑃1 ∙ 103 17,354 ∙ 103 𝑇1 = = = 690,86Нм 𝜔1 25,12 𝑇рм 𝑃рм ∙ 103 8 ∙ 103 = = = 1274,18Нм 𝜔рм 6,28 Силовые и кинематические параметры привода сведем в таблицу 1. Таблица 1 Двигатель 4АМ100L6У3: nном=950мин-1;Pном=18,5кВт Параметр Передача Вал оп Дв. Быст. Тихох.1 Тихох.2 18,26 17,354 8 8 75,2 25,12 6,28 6,28 750 240 60 60 232,61 690,86 1274,18 1274,18 ЗП1 ЗП2 Параметр Передато 3,125 4 4 Мощность чное Р,кВт число u Угловая скорость, 𝜔,с-1 КПД 𝜂 0,96 0,97 0,97 Частота вращения привода n,мин-1 Вращающ ий момент Т,Нм 4 Расчет открытой клиноременной передачи Простейшая открытая ременная передача представляет собой ведущий шкив, ведомый шкив и охватывающие их ремень. На рисунке .1представлена общая схема передачи. Рисунок.1-Схема передачи Имеем следующие данные для расчета: - передаваемая мощность Р =18,26кВт; - частота вращения ведущего шкива n = 750мин-1; - передаточное отношение u = 3,125 - скольжение ремня е = 0,01. - вращающий момент Т =232,61Н·м. По номограмме [2, ст. 134, рис. 7,3] в зависимости от частоты вращения меньшего шкива n (в нашем случае n = 750мин-1;) и передаваемой мощности принимаем сечение ремня А. Диаметр меньшего шкива найдем по формуле[2, ст. 131]: 3 𝐷1 = 3 ÷ 4 √Т, (.1) где Т – вращающий момент, Т=232,61Н.м. 3 𝐷1 = 3 ÷ 4√232,61 = 246 ÷ 184,5мм Округляем до ближайшего большего значения по стандартному ряду диаметров шкивов. D1 =224мм[2,ст.132] Диаметр ведомого шкива с учетом относительного скольжения рассчитаем по формуле[2,ст.122]: (.2) D2=D1uоп(1- ɛ) где = 0,01. – величина скольжения; uоп – передаточное число открытой передачи, D1 – диаметр ведущего шкива, D2=224∙3,125(1-0,01)=693мм Принимаем D2 =695мм, [2, ст. 132]: Вычислим фактическое передаточное число uф и его отклонение ∆𝑢 от заданного u [2]: 𝐷2 𝐷1 (1 − 0,01) 695 𝑢ф = = 3,13 224(1 − 0,01) Расхождение с тем, что было получено по первоначальному расчету [2] 𝑢ф = 5 (.3) |𝑢ф − 𝑢| ⋅ 100% ≤ 3% 𝑢 3,13 − 3,125 ∆𝑢 = ⋅ 100% = 0,28 3,125 Межосевое расстояние, а принимаем в интервале [2, ст. 131]: аmin = 0.55(D1 + D2)+T0 аmaх=D1 + D2 где То =10,5мм (высота сечения ремня по табл. 7.7[2]. D1, D2 – диаметры ведущего и ведомого шкивов соответственно. аmin = 0.55(224+695)+10,5=515,95мм. аmaх= 695+224=919мм. Принимаем а =900мм. Рассчитаем необходимую длину ремня по формуле[2,ст.131]: ∆𝑢 = (D −D )2 𝑙 = 2a + 0.5π(D1 + D2 ) + 2 1 4а где D1, D2 – полученные ранее значения диаметров; а – межосевое расстояние. Получим значение: (695 − 224)2 𝑙 = 2 ∙ 900 + 0.5 ∙ 3.14(695 + 224) + = 3305мм 4 ∙ 900 (.4) (.5) (.6) Принимаем l=3150мм [2, ст.132, табл.7.7]. Уточняет межосевое расстояние по формуле[2, ст. 131]: 2 а = 0,25 [(Lp − w) + √(Lp − w) − 2y] (.7) где Lp – расчетная длина ремня; w = 0,5𝜋(𝐷1 + 𝐷2 ) = 0,5 ∙ 3,14(224 + 695) = 1443,56 у =(D2 − D1 )2 = (695 − 224)2 = 221841. Подставив имеющиеся значения получим: а = 0,25 [(3150 − 1443,56) + √(3150 − 1443,56)2 − 2 ∙ 221841] = 819,38мм Угол обхвата на малом шкиве рассчитаем по формуле[2,ст.131]: D D1 α10 1800 57 2 а (.8) где D1, D2 – полученные ранее диаметры. Получим значение: 695 − 224 ∝10 = 180 − 57 = 147,230 819,38 Рассчитаем необходимое для передачи заданной мощности Р число ремней по формуле[2]: Z= 𝑃𝐶𝑝 [p] =C P𝐶𝑝 z Cα CL P 0 где [𝑝]- мощность допускаемая для передачи одним ремнем; 6 (.9) Cz — коэффициент, учитывающий число ремней в передаче; принимаем Cz=0,95[2, ст.134]. СL-коэффициент, учитывающий влияние длины ремня; [2, ст.132, табл.7.7]. принимаем CL=1,06[2, ст.135, табл.7.9]. Ср- коэффициент режима работы; принимаем Cp=1.1[2, ст.136, табл.7.10]. Сα- коэффициент угла обхвата.[2, ст.132]. С𝛼 = 0.91 Р0-Номинальная мощность, передаваемая одним ремнем[2.табл. 7,8] Получим значение: 𝑧= 18,26 · 0,91 = 4,89 0,9 ∙ 01 ∙ 1,1 · 4,15 Соответственно, выбираем 5 ремней. Предварительное натяжение ветвей клинового ремня найдем по формуле: [2] 850PCp CL 𝐹0 = + θv 2 (.10) zvCa где v-скорость м/с; 𝜃 - коэффициент, учитывающий центробежную силу, 𝜃 =0,1 (Н·с2)/м2; Р – требуемая мощность для передачи; Z – количество ремней. Предварительно определяем скорость ремня по формуле: π d1 n v (.11) 60 Получим: 𝑣= 3.14 ∙ 0.224 ∙ 750 = 8,8м/с 60 Подставим все имеющиеся значения в формулу : 850 · 18,26 · 1,1 F0 = + 0.1 · 8,8 = 397,13H 3 · 8,8 · 0,91 Рассчитаем силу, действующую на вал по формуле: 𝛼1 Fb=2F0zsin 2 где F0 – натяжения ветви ремня; Z – количество ремней, z=5; 𝛼 – угол обхвата на малом шкиве Подставив имеющиеся значения получим[2]: Fb=2·397,13·5∙sin(147,23/2)=3810,02Н. Окружное усилие[2] 1000𝑃1 𝐹𝑡 = 𝑣1 7 (.12) (.13) 𝐹𝑡 = Частота пробега ремня[1] 1000 ∙ 18,6 = 2075,84𝐻 8,8 U= U= 𝑣1 𝐿𝑝 (.14) 8,8 = 2,79с−1 3,150 Условие U≤ 10 с–1 выполняется. Расчетная долговечность ремня[2] 107 𝜎𝑁 𝑚 𝐿ℎ = (.15) ( ) 𝑘1 ∙ 𝑘2 7200𝑣 𝜎𝑚𝑎𝑥 где – 𝜎𝑁 временной предел выносливости (для клиновых ремней принимаем 𝜎𝑁 =9 МПа); k1 – коэффициент, учитывающий влияние передаточного числа u на долговечность ремня в зависимости от напряжения изгиба (при u = 1; 1,26; 1,41; 2; 4 k1 = 1; 1,3; 1,4; 1,7; 1,9 соответственно); k2 – коэффициент, учитывающий режим работы передачи (при постоянной нагрузке k2 = 1; при переменной нагрузке k2 = 1,8). 𝜎𝑚𝑎𝑥 – максимальное напряжение в цикле для ремней; 𝜎𝑚𝑎𝑥 = 𝜎0 + 𝜎𝑡 /2 + 𝜎и + 𝜎ц (.16) где – 𝜎0 напряжение в ремне от силы предварительного натяжения 𝜎𝑡 = 𝐹𝑡 /2𝐴– напряжение от окружного усилия; 2 𝜎и = 𝐸и ∙ 𝛿/𝐷𝑚𝑖𝑛 – напряжение изгиба (𝛿 = h – толщина или высота ремня; Eи – модуль упругости ремня при изгибе: Еи= 80 – 140 МПа для прорезиненных ремней; Dmin – диаметр меньшего шкива; 𝜎ц = 𝑝𝑣 2 · 10−6 напряжение от центробежных сил (𝑝 = 1250–1500 кг/м3для прорезиненных ремней; 𝑝 = 600–1200 кг/м3для синтетических ремней); m – показатель степени (для клиновых ремней m = 8). Определяем максимальное напряжение в ремне 2075,84 8 ∙ 80 𝜎𝑚𝑎𝑥 = 1.5 + + + 600 ∙ (8,8)2 ∙ 10−6 = 9,8МПа (2 ∙ 81) 224 107 9 8 𝐿ℎ = ( ) 1,9 ∙ 1 = 4786,2ч 7200 ∙ 8,8 9,8 Рекомендуемая средняя долговечность ремней Lh = 1000 – 5000 ч. Для ремня сечения Б условия долговечности соблюдаются. 8 3 Расчет закрытой передачи 3.1 Расчет срока службы приводного устройства Срок службы(ресурс) Lh определяем по формуле[1, с. 39]; Lh=365 Lгtc Lc (3.1) где Lг– срок службы привода,Lг= 5лет; tc– продолжительность смены, tc= 8 ч; Lc– число смен, при двухсменном режиме работы Lc=2 Из полученного значения Lhследует вычесть примерно10…25 % часовна профилактику, текущий ремонт, нерабочие дни[1, с. 39]. Находим срокслужбы привода, принимая время простоя машинного агрегата 20 % ресурса Lh = 365∙5∙2∙8=29200ч. Рабочий ресурс привода принимаем Lh=29200∙0,8=23360ч. [1, с. 39]. 3.2 Выбор твердости, термообработки и материала зубчатых колес Для равномерного изнашивания зубьев и лучшей их прирабатываемой твердость шестерни НВ1назначается больше твердости колеса НВ2[1, с. 52]. Разность средних твердостей рабочих поверхностей зубьев шестерни и колеса при твердости материала Н ≤350 НВ в передачах с прямыми и непрямыми зубьями составляет НВ1ср– НВ2ср= 20…50 [1, с. 54]; Выбираем материал заготовки, термообработку и твердость зубчатой пары по рекомендациям [1, с. 53]. Результаты выбора представим в виде таблицы 3.1. Таблица3.1 – Выбор материала, термообработки и твердости Параметр Элемент передачи Шестерня Колесо Материал Сталь40Х Сталь40Х Термообработка улучшение улучшение Твердость (302+269)/2=285,5HB (235+262)/2=248,5HB 3.3 Определение допускаемых напряжений 3.3.1 Определение допускаемых контактных напряжений Допускаемые контактные напряжения при расчетах на прочность определяются отдельно для зубьев шестерни[𝜎]𝐻1 и колеса [𝜎]𝐻2 [1, с. 55]. N=573∙ω∙Lh (.3) для зубьев шестерни[1, с. 55]. 9 N1=573∙25,12∙23360=336,24∙106циклов ля зубьев колеса[14, с. 55]. N1=573∙6,28∙23360=84,06∙106 циклов ω1 – угловая скорость вала, на котором установлена шестерня, ω2– угловая скорость вала, на котором установлено колесо, При условии N> NH0 принимают KHL=1[1, с. 55], Так как N1>NH01иN2>NH02 то принимаемKHL1= KHL2=1 Определяем допускаемые контактные напряжения[𝜎]𝐻0 , соответствующие пределу контактной выносливости при числе циклов перемены напряжений NH0[1, с. 52], [𝜎]𝐻0 = 1,8𝐻𝐵 + 67 (3.2) для зубьев шестерни [𝜎]𝐻01 = 1,8 ∙ 285,5 + 67 = 580,9МПа для зубьев колеса [𝜎]𝐻02 = 1,8 ∙ 248,5 + 67 = 514,3МПа Определяем допускаемые контактные напряжения [1, с. 55], [𝜎]𝐻 = 𝐾𝐻𝐿 ∙ [𝜎]𝐻0 (3.3) для зубьев шестерни [𝜎]𝐻1 = 1 ∙ 580,9 = 580,9МПа для зубьев колеса [𝜎]𝐻2 = 1 ∙ 514,3 = 514,3МПа Цилиндрические зубчатые передачи с прямыми и непрямыми зубьями при НВ 1ср —НВ 2ср =20...50 рассчитывают по меньшему [𝜎]𝐻 из [𝜎]𝐻1 значению полученных для шестерни и колеса [[𝜎]𝐻2 т. е. по менее прочным зубьям [1, с. 55],: [𝜎]𝐻2 = 514,3МПа 3.3.2 Определение допускаемых напряжений изгиба 10 (3.4) Проверочный расчет зубчатых передач на изгиб выполняется отдельно для зубьев шестерни и колеса по допускаемым напряжениям изгиба[1, с. 56]. 𝑁𝐹0 – число циклов перемены напряжений, соответствующее пределу выносливости для всех сталей𝑁𝐹0 = 4 ∙ 106 [1, с. 56].При условии N>NF0принимают KFL=1[1, с. 56], Так как N1>NF01иN2>NF02 то принимаемKFL1= KFL2=1 Определяем допускаемые напряжения изгиба [𝜎]𝐹0 , соответствующие пределу изгибной выносливости при числе циклов перемены напряжений NF0[1, с. 49], [𝜎]𝐹0 = 1.03𝐻𝐵 (3.5) для зубьев шестерни [𝜎]𝐹01 = 1.03 ∙ 285,5 = 294,06МПа для зубьев колеса [𝜎]𝐹02 = 1,03 ∙ 248,5 = 255,9МПа Определяем допускаемые контактные напряжения [1, с. 56], для зубьев шестерни [𝜎]𝐹 = 𝐾𝐹𝐿 ∙ [𝜎]𝐹0 (3.6) [𝜎]𝐹1 = 1 ∙ 294.06 = 294.06МПа для зубьев колеса [𝜎]𝐹2 = 1 ∙ 255.9 = 255.9МПа Межосевое расстояние из условия контактной выносливости определяется по формуле [1, с. 61]; 𝑇 ∙ 𝐾𝐻𝐵 ∙ 103 𝑎𝑤 ≥ 𝐾𝑎 (𝑢зп + 1) √ ; мм 2 ∙𝜓 [𝜎𝐻 ]2 ∙ 𝑢зп 𝑏𝑎 3 (3.7) где Ka– коэффициент для косозубой передачи, Ka=43[1, с.61] u – передаточное число передачи;[1, с. 61], Т– вращающий момент на выходном валу редуктора Т=1274,18, табл.1.2 ПЗ.; КНВ – коэффициент, учитывающий неравномерность распределениянагрузки, КНВ=1 [1,с. 61], 11 [σH] – допускаемое контактное напряжение; ψba – коэффициент ширины венца, ψba=0,36.[1, с. 61]; Подставим значения в формулу: 1274,18 ∙ 1 ∙ 103 √ 𝑎𝑤 ≥ 43(4 + 1) = 232,56(мм) [514,3]2 ∙ 42 ∙ 0,36 3 Принимаем ближайшее значение межосевого расстояния по ГОСТ 2185-66 аω=240мм[1, табл.13.15, с. 326], Определяем модуль зацепления m.[1, с. 62]; 2 ∙ 𝐾𝑚 ∙ 𝑇 ∙ 103 𝑚≥ 𝑑2 ∙ 𝑏2 ∙ [𝜎]𝐹 (3.8) где Km – вспомогательный коэффициент, для косозубых передач K m =5.8[1, с. 62]; d2– делительный диаметр колеса [1, с. 62], [𝜎]𝐹 — допускаемое напряжение изгиба материала колеса с менее прочным зубом, Н/мм2[1, с. 62], b2 – ширина венца колеса [1, с. 62], 𝑑2 = 𝑑2 = 2 ∙ 𝑎𝑤 ∙ 𝑢зп 𝑢зп + 1 2 ∙ 240 ∙ 4 = 384(мм) 4+1 𝑏2 = 𝜓𝑏𝑎 · 𝑎𝑤 Примем 𝑏2 = 110мм (3.9) (3.10) 𝑏2 = 0,36 · 384 = 84,6(мм) 2 ∙ 5,8 ∙ 1274,18 ∙ 103 𝑚≥ = 1,36(мм) 384 ∙ 110 ∙ 255,9 В силовых зубчатых передачах при твердости колес Н <350 НВ принять m>1 мм; [1, с. 62], Принимаем по ГОСТ 9563-60, mn =1,55мм[1, с. 62]; Определяем минимальный угол наклона зубьев и суммарное число зубьев [1, с.62]:. 12 𝛽𝑚𝑖𝑛 = arcsin (3.5 ∙ 𝛽𝑚𝑖𝑛 = arcsin (3.5 ∙ 𝑚 ) 𝑏2 (3.11) 1,5 ) = 2,730 110 В косозубых передачах угол наклона зубьев принимают β = 8…16°, при этом желательно получить его меньшие значения [1,с.62]. Принимаем 𝛽 = 80 Определяем сумарное число зубьев: 2 ∙ 𝑎𝑤 ∙ 𝑐𝑜𝑠𝛽𝑚𝑖𝑛 𝑧Σ = 𝑧1 + 𝑧2 = 𝑚 где a – межосевое расстояние[1, с. 62]; m – нормальный модуль зацепления; 2 ∙ 240 ∙ 𝑐𝑜𝑠 80 𝑧Σ = 𝑧1 + 𝑧2 = = 316 1,5 (3.12) Принимаем 𝑧Σ = 316 Уточняем действительную величину угла наклона зубьев β 𝛽 = 𝑎𝑟𝑐𝑐𝑜𝑠 𝛽 = 𝑎𝑟𝑐𝑐𝑜𝑠 𝑧Σ ∙ 𝑚 2 ∙ 𝑎𝑤 (3.13) 316 ∙ 1,5 = 90 04/ 2 ∙ 240 Определяем числа зубьев шестерни[1 с. 63]; 𝑧1 = 𝑧1 = 𝑧Σ 1 + 𝑢зп (3.14) 316 = 63,2 1+4 Принимаем 𝑧1 = 53 Определяем числа зубьев колеса[1 с. 63]; Число зубьев равно: z2 =z1∙uзп где u – передаточное число редуктора, u=4; 13 (3.15) z2=63∙4=253 Принимаем z2=253 Уточняем передаточное число[1, с. 63]; 𝑢ф = 𝑧2 𝑧1 (3.16) 253 = 4,01 63 [𝑢ф − 𝑢] 4,01 − 4 ∆= ∙ 100% = 100% = −0,3% 𝑢 4 Расхождение с принятым ранее номинальным передаточным отношением не должно превышать 4% [1,с.63] Определяем диаметры колес и их ширину. Делительный диаметр шестерни [1, с. 63]; 𝑢ф = d1 = mn z cosβ 1 (3.17) где mn– модуль передачи; z1– число зубьев шестерни, z1=63; cos – косинус угла наклона зубьев, cos =0,9875. d1 = 1,5 63 = 95,7мм 0.9875 Делительный диаметр колеса[1, с. 63]; d2 = mn z cosβ 2 (3.18) где z2– число зубьев колеса, z2= 253 . d2 = 1,5 253 = 384,3мм 0,9875 Проверяем межосевое расстояние[1, с. 36]; 𝑎w = 𝑎w = (𝑧1 + 𝑧2 )m 2cosβ (95,7 + 384,3)1.5 = 240(мм) 2 · 0.9875 14 (3.19) Определим диаметры вершин зубьев[1, с. 63]; da=d1+2mn (3.20) da1=95,7+2·1,5=97,7мм; da2=384,3+2·1,5=386,3мм. Определим диаметры впадин зубьев[1, с. 63]: da=d1 -2,4mn (3.21) df1=95,7-2,4·1,5=93,2мм; df2=384,3-2,4·1,5=384,8мм. Определяем ширину шестерни[1, с. 63]; b1=b2+(2…4), (3.22) b1=110+4=114мм. Определяем коэффициент ширины шестерни по диаметру[2, с. 294]; 𝑏 𝜓𝑏𝑎 = 1 𝑑1 𝜓𝑏𝑎 = (3.23) 114 = 1,191 95,7 Определяем окружные скорости и значения степени точности изготовления шестерни и колеса [2, с. 294]; d1 υ= , (3.24) 2 10 3 где 𝜔 -угловая скорость шестерни d1 – делительный диаметр шестерни. υ =25,12⋅95,7/2⋅103=1,2м/с. Проверяем зубья на контактные напряжения[1, с. 64] 𝐹𝑡 ∙ КН ∙ (𝑢 + 1) σН = 𝐾√ 𝐾𝐻𝛼 ∙ 𝐾𝐻𝛽 ∙ 𝐾𝐻𝑣 𝑏2 ∙ 𝑑2 15 (3.25) где aω – межосевое расстояние. K — вспомогательный коэффициент. Для косозубых передач K= 376 [1, с. 64] KHB – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, KHB=1 ,[1, c. 61]; KHα- коэффициент, учитывающий распределение нагрузки между зубьями, зависящий от окружной скорости колес и 9-й степени точности передачи[1, табл. 4.2, c. 64], при окружной скорости, [1, табл. 4.3, c. 64]; 𝐾𝐻∝ = 1.06 KHV – динамический коэффициент, [1, табл. 4.3c. 65]. 𝐾𝐻𝑉 = 1.15 Определяем окружную силу[1, с.64]; Ft= 2T , d1 (3.26) где T– вращающий момент на валу шестерни; d1– делительный диаметр шестерни. Ft = 2·690,86·103/95,7=14438,04Н Передаточное число uз.п.=4 14438,04 ∙ (4 + 1) σН = 376√ 1,15 · 1.06 · 1 = 503,39МПа 110 ∙ 223,29 σH=503,39МПа< H =514,3МПа. ∆𝜎𝐻 = 𝜎𝐻 − [𝜎𝐻 ] 503,39 − 514,3 ∙ 100% = 100% = 2,16% [𝜎𝐻 ] 514,3 перегрузка (𝜎𝐻 > [𝜎𝐻 ]) до 5%.[1 с. 65] не допускается [1 с. 65] Определяем силы, действующие в зацеплении. Определяем радиальную силу [1, с. 295]; Fr = Ft tg∝ cosβ , где - угол зацепления в нормальном сечении[1, с. 295]; - угол наклона зубьев [1, с. 295]; Fr =14438,04(tg20/cos9004/)=5321,53Н Определяем осевую силу: 16 (3.27) Fa = Ft ∙ tgβ , (3.28) Fa=14438,04∙ tg09004/=2286,76Н Проверяем напряжение изгиба зубьев колеса [1 с. 65] 𝜎𝐹2 = 𝑌𝐹2 𝑌𝛽 𝐹𝑡 𝑏2 𝑚 𝐾𝐹𝛼 𝐾𝐹𝛽 𝐾𝐹𝑣 ≤ [𝜎]𝐻2 , (3.29) где 𝑌𝐹2 - коэффициент формы зуба колеса, для косозубых колес определяем интерполированием в зависимости от эквивалентного числа зубьев колеса 𝑧𝑣2 [1,с. 66] 𝑧2 𝑧𝑣2 = (3.30) 𝑐𝑜𝑠 3𝛽 253 𝑧𝑣2 = = 1108,41 0,98753 с учетом табличных значений [1, табл. 4.4, с. 67], 𝑌𝐹2 = 𝑌𝐹2 ′ 𝑌𝐹2 ′′ − 𝑌𝐹2 ′ + · (𝑧2 − 𝑧2 ′ ) = ′′ ′ 𝑧2 − 𝑧2 3,62 − 3,60 · (126 − 100) = 3,612, 180 − 100 𝑌𝐹2 ′ - коэффициент формы зуба колеса при числе зубьев 𝑧2 ′ = 100, 𝑌𝐹2 ′ =3,60; 𝑌𝐹2 ′′ - коэффициент формы зуба колеса при числе зубьев 𝑧2 ′′ = 180, 𝑌𝐹2 ′′ =3,62; 𝑌𝛽 – коэффициент, учитывающий наклон зуба, для косозубых колес [1,с. 66] 𝛽° 𝑌𝛽 = 1 − (3.31) 140° = 3,60 + 9° 04/ 𝑌𝛽 = 1 − = 0,93; 140° 𝐾𝐹𝛼 - коэффициент, учитывающий распределение нагрузки между зубьями, для косозубых колес при 9 степени точности передачи 𝐾𝐹𝛼 = 1 [1,с. 66]; 𝐾𝐹𝛽 – коэффициент неравномерности нагрузки по длине зуба, для прирабатывающихся зубьев принимаем 𝐾𝐹𝛽 = 1[1,с. 66]; 𝐾𝐹𝑣 – коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи; при окружной скорости v =1,5 м/с и 9 степени точности передачи рассчитываем 𝐾𝐹𝑣 интерполированием с учетом табличных значений [1,табл. 4.3, с. 66], 17 𝐾𝐹𝑣 ′′ − 𝐾𝐹𝑣 ′ 𝐾𝐹𝑣 = 𝐾𝐹𝑣 + · (𝑣 − 𝑣 ′ ) = ′′ ′ 𝑣 −𝑣 1,07 − 1,04 = 1.04 + · (1,5 − 1) = 1,055, 2−1 ′ 𝐾𝐹𝑣 ′ - значение коэффициента динамической нагрузки для зубчатых колес 9 степени точности при окружной скорости колес 𝑣 ′ = 1 м/с, 𝐾𝐹𝑣 ′ = 1,04; 𝐾𝐹𝑣 ′′ - значение коэффициента динамической нагрузки для зубчатых колес 9 степени точности при окружной скорости колес 𝑣 ′′ = 2м/с, 𝐾𝐹𝑣 ′′ = 1,07. 𝜎𝐹2 = 3,613 · 0,93 · 3541,88 · 1 · 1 · 1,055 = 158,27 (МПа). 60 · 1,75 Условие 𝜎𝐹2 ≤ [𝜎]𝐻2 , выполняется так как 𝜎𝐹2 = 158,27 МПа < [𝜎]𝐻2 = 255,955МПа. Проверяем напряжение изгиба зубьев шестерни [1, с. 65] 𝜎𝐹1 = 𝜎𝐹2 𝑌𝐹1 𝑌𝐹2 ≤ [𝜎]𝐹1 , (3.32) где 𝑌𝐹1 – коэффициент формы зуба шестерни, для косозубых колес опрделяем интерполированием в зависимости от эквивалентного числа зубьев шестерни 𝑧𝑣1 [1,с. 65] 𝑧1 𝑐𝑜𝑠 3𝛽 63 = = 262,73 0,98753 𝑧𝑣1 = 𝑧𝑣1 (3.33) с учетом табличных значений [1, табл. 4.4, с. 67], По таблице 4.4[1] принимаем 𝑌𝐹1 = 3,78, 𝜎𝐹1 = 𝜎𝐹2 𝑌𝐹1 3,78 = 158,2 · = 162,6 (МПа). 𝑌𝐹2 3,613 Условие 𝜎𝐹1 ≤ [𝜎]𝐹1 , выполняется, так как 𝜎𝐹1 = 162,6 МПа < [𝜎]𝐹1 = 294,06 МПа. Значительная недогрузка при проверке напряжений изгиба зубьев шестерни и колеса допустима, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью [1,с. 67]. 18 Список литературы 1.Гузенков, П. Г. Детали машин: Учеб. для вузов. – 4-е изд., испр. – М.: Высш. шк., 1986. 2.Дунаев, П. Ф. Конструирование узлов и деталей машин: учебное пособие для вузов / П. Ф. Дунаев, О. П. Леликов. – М.: Высшая школа, 2008. 3.Иванов, М. Н. Детали машин. Учебник для машиностроительных специальностей вузов / М. Н. Иванов, В. А. Финогенов – 10-е изд., испр. – М.: Высш. шк., 2008. 4.Березовский Ю.Н., Чернилевский Д.В., Петров М.С. 'Детали машин', М.: Машиностроение, 1983г., 384 c. 5.Кудрявцев, В. Н. Детали машин. – М.: Высш. шк., 1980. 6.Кузьмин, А. В. Расчеты деталей машин: Справ. пособие / А. В. Кузьмин, И. М. Чернин, Б. П. Козинцев. – 3-е изд., перераб. и доп. – Мн.: Выш. шк., 1986. 7.Куклин, Н. Г. Детали машин: Учеб. для машиностроит. спец. техникумов / Н. Г. Куклин, Г. С. Куклина. – 4-е изд., перераб. и доп. – М.: Высш. шк., 1987. 8.Курмаз. Л.В., Деталей машин. Проектирование: Учебное пособие Мн.: УП «Технопринт» 2002. – 2-е изд. 290с. 9.Ничипорчик, С. Н. Детали машин в примерах и задачах: Учеб. пособие / С. Н. Ничипорчик, М. И. Корженцевский, В. Ф. Калачев и др. Под общ. ред. С. Н. Ничипорчика. – 2-е изд. – Мн.: Выш. школа, 1981. 10.Потеха, А. В. Соединения деталей машин. Характеристика и основы расчета: методические указания к практическим занятиям по дисциплине "Прикладная механика". Для студентов инженерно-технологического факультета / А. В. Потеха. 2013. 11. Ряховский, О. А. Детали машин: Учеб. для ссузов / О. А. Ряховский, А. В. Клыпин. – М.: Дрофа, 2002. 12.Фролоф М.И. Детали машин : учебник для учащихся машиностроительных специальностей техникумов.-2-е изд. доп.-М.: Высш, щк. 1990,-352 13.Чернавский, С.А. Курсовое проектирование деталей машин: учеб. пособие . – 3-е изд. – М. : «ИНФРА». – 414 с.2011 14.Шейнблит, А.Е. Курсовое проектирование деталей машин: учеб. пособие / А.Е. Шейнблит. – Изд. 2-е, перераб. и доп. – Калининград : Янтар. сказ, 2002. – 454 с. 15. Эрдеди, А. А. Техническая механика. Детали машин : учебник для учащихся машиностроительных специальностей техникумов / А. А. Эрдеди, Н. А. Эрдеди. Москва : Высшая школа, 1991. 272 с. : ил 19