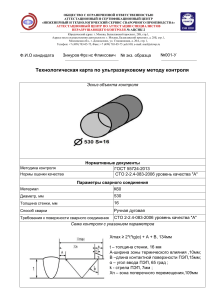

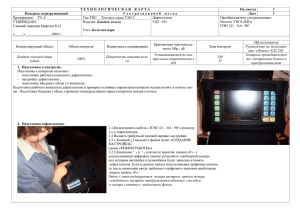

УЛЬТРАЗВУКОВОЙ МЕТОД ЛЕКЦИИ 1 Подготовка и аттестация специалистов по контролю тех или иных объектов всегда осуществляется в соответствии с требованиями какого-либо документа. В России нормативным документом, в соответствии с которым осуществляется подготовка и аттестация специалистов по НК опасных производственных объектов (ОПО), поднадзорных Ростехнадзору, являются «Правила аттестации персонала в области неразрушающего контроля» (СДАНК-02-2020). Специалисты, контролирующих объекты, не поднадзрные Ростехнадзору, но являющиеся потенциально опасными, могут пройти сертификацию в Системе добровольной сертификации персонала неразрушающего контроля Российского общества по неразрушающему контролю и технической диагностике (СДС НК). Требования обеих систем во многом похожи, поэтому можно их рассмотреть на примере требований СДАНК-02-2020. Основные положения СДАНК-02-2020. 1) Аттестация специалистов проводится на I, II или III квалификационный уровень. Начальным является I уровень (для специалистов, имеющих небольшой практический опыт контроля). Требования к специалисту I уровня: должен знать - в общих чертах, благодаря каким физическим процессам возможно применение метода, который он использует; - типы дефектов, вероятные места и причины их образования в конкретных объектах; - принципы устройства, настройки и работы оборудования, которое он применяет при контроле; - правила электробезопасности, пожарной безопасности, правила устройства и безопасной эксплуатации объектов, которые он контролирует; должен уметь - подготовить объект к контролю; - произвести настройку аппаратуры; - осуществить контроль, правильно выполнить операции по поиску дефектов; - зарегистрировать результаты контроля (правильно описать все параметры дефектов и классифицировать их в соответствии с критериями, установленными в соответствующих документах); - зафиксировать на объекте и в соответствующей документации зоны, в которых обнаружен дефект; - предоставить отчет по результатам контроля. Специалист I уровня не производит выбор метода и средств контроля, а также оценку результатов контроля. Отчет – не заключение. При наличии достаточного практического опыта по НК, возможна аттестация специалиста на II квалификационный уровень. Специалист II уровня (помимо соответствия требованиям, перечисленным выше): имеет право - самостоятельно осуществлять НК и выдавать заключение о качестве проверенных объектов, в том числе – выдавать заключение по результатам контроля объектов, проконтролированных персоналом I уровня квалификации, с проведением при необходимости инспекционного контроля; - разрабатывать письменные инструкции (технологические карты) по НК. Эти инструкции составляются на основании НМД, поэтому они содержат ссылку на какой-либо НД и описание последовательности операций контроля (не очень подробно, просто перечисление всех этапов контроля, начиная с подготовки). 2) Требования к кандидатам на аттестацию: возраст не моложе 18 лет; 2 как минимум среднее образование; удовлетворительное здоровье, в том числе зрение; наличие практического опыта контроля данным методом; прохождение предварительной теоретической и практической подготовки по данному методу НК (различное количество часов в зависимости от метода). Для подтверждения соответствия этим требованиям кандидат обязан предоставить соответствующие документы: копию диплома (аттестата), медицинскую справку, справку о наличии практического опыта по НК, а при аттестации на II уровень – еще и перечень нескольких работ по контролю, в которых он принимал участие. Предварительная подготовка по НК проводится в виде лекций, практических занятий и самостоятельного ознакомления с различными НД. Общая продолжительность подготовки зависит от сложности метода и для УК составляет от 40 до 80 часов. Курс предаттестационной подготовки включает: 1) Лекции по физическим основам ультразвукового метода; 2) Технология УЗК различных видов изделий: сначала основного металла – технология, практика; затем стыковых сварных соединений – технология, практика. 3) После завершения подготовки кандидат на аттестацию сдает квалификационные экзамены: √ общий (40 вопросов по физическим основам метода), √ специальный (кол-во спец. экзаменов зависит от количества контролируемых объектов – по 20 вопросов на каждый вид объектов), √ практический (контроль 3-х образцов с оформлением протоколов и дефектограмм, а для специалистов II уровня – разработка технологической карты контроля); √ экзамены на знание ПУ и БЭ контролируемых объектов (по 10 вопросов для каждого вида объектов). Каждый из экзаменов оценивается в процентном соотношении. Каждая часть экзамена (общий, специальный, практический) должна быть сдана не менее чем на 70%. Кроме того, каждый образец и технологическая карта должны быть оценены не менее чем на 70%. Если какой-либо экзамен не сдан с первого раза, допускается 1 пересдача. 3 ФИЗИЧЕСКИЕ ОСНОВЫ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ I. КОЛЕБАНИЯ И ВОЛНЫ 1. Основные понятия При ультразвуковом контроле для обнаружения дефектов мы используем упругие колебания среды. Колебания – это многократно повторяющееся движение относительно положения равновесия. Виды (примеры) колебаний: Колебания частицы, возникшие в некоторой точке упругой среды, передаются соседним частицам, которые также начинают колебаться, и таким образом колебания за счет взаимодействия частиц среды распространяются с некоторой скоростью С. Этот процесс распространения колебаний называют волной. Волна – это процесс распространения колебаний в пространстве (колебательное движение частиц с одновременным переносом энергии). Это определение справедливо для упругой волны. Помимо упругих волн, существуют волны электромагнитные, которые возникают в результате колебаний электромагнитного поля. Но мы в ультразвуковом контроле имеем дело только с упругими волнами, которые возникают в результате колебания вещества (частиц). При прохождении упругой волны частицы среды колеблются около положения равновесия. Основное свойство всех волн независимо от их природы состоит в том, что в волне осуществляется перенос энергии без переноса вещества. [Речь идёт о бегущей волне. В отличие от бегущей волны, в cтоячей волне не происходит переноса энергии, а осуществляется лишь пространственная перекачка энергии одного вида в энергию другого вида (электрической в магнитную, кинетической в потенциальную и т. п.). Чисто cтоячие волны могут устанавливаться только при отсутствии затухания в среде и при полном отражении от границ. В противном случае кроме cтоячей волны появляются бегущие волны, доставляющие энергию к местам поглощения или излучения.] Луч – это линия, указывающая направление распространения волны. Фронт волны – это поверхность, до которой дошли колебания в определенный момент времени (граница, отделяющая колеблющиеся частицы от частиц среды, ещё не начавших колебаться). В однородной среде луч перпендикулярен фронту волны. Какую форму может иметь фронт волны? 4 В зависимости от геометрической формы фронта волны различают сферические, цилиндрические и плоские волны. Сферическая волна – это волна, фронт которой представляет собой сферу. Эта волна радиально расходится от точечного источника колебаний. Со сферическими волнами связаны многие задачи об излучении антенн. Цилиндрическая волна – волна, фронт которой представляет собой цилиндрическую поверхность. Она радиально расходится от некоторой оси в пространстве, т.е. источник колебаний представляет собой нить или длинный цилиндр малого диаметра. Примером цилиндрической волны может служить волновой процесс на поверхности воды от колеблющегося поплавка. Плоская волна – волна, фронт которой имеет форму плоскости. Такую волну излучает бесконечная колеблющаяся плоскость. Её примером может служить волна, возникающая в цилиндре с газом, при совершении колебаний поршнем. В практике ультразвукового контроля для нас большое значение имеют не только колебания, но и запись этих колебаний. Осциллограмма – запись колебаний (лат. oscillum–колебание и греч. gramma – запись). В ультразвуковом контроле исследуемые упругие колебания преобразуются в электрические сигналы и отображаются на экране дефектоскопа. 2. Основные параметры волны х Т А t Колебательный процесс характеризуется двумя основными величинами: частотой и амплитудой колебаний. Амплитуда А – максимальное смещение частиц относительно положения равновесия. Частота f – это количество колебаний в секунду, совершенное частицей материала при прохождении волны. Одно колебание в секунду – 1 герц (Гц). 6 9 f [1/с] = [Гц] , [кГц],[МГц] [кГц = 1000 Гц, МГц = 1000 кГц = 10 Гц, ГГц = 1000 МГц = 10 Гц] В зависимости от частоты колебаний, упругие волны подразделяются на: инфразвуковые f < 20 Гц звуковые 20-20000 Гц (от 20 Гц до 20кГц) ультразвуковые f > 20000 Гц (от 20кГц до 1000 МГц) гиперзвуковые f > 109Гц (1ГГц) 5 Ультразвук – это упругие колебания материальной среды с частотой выше слышимости человеческого уха, т.е. выше 20кГц. Ультразвуковые колебания принято подразделять на три диапазона: низкочастотные, среднечастотные и высокочастотные. При контроле металла мы используем высокочастотные колебания. При высокочастотном УЗК обычно применяют колебания частотой 0,5-10 МГц. Время одного колебания называют периодом Т [сек], [мкс]: Т=1/f. Колебания от точки к точке среды передаются с определённой скоростью – скоростью распространения звука с в этой среде. с [м/с] - скорость распространения колебаний (волны) – скорость передачи упругих механических колебаний от частицы к частице контролируемого материала. Скорость – величина постоянная, зависит только от упругих свойств самого материала (с = f (,Е)) и не зависит от частоты или амплитуды волн. Посмотрим, как меняется скорость ультразвуковой волны в различных материалах в зависимости от их упругих свойств. Материалы: 1) твердые, упругие (сталь, алюминий). Скорость самая большая. В стали ~ 5900 м/с, в алюминии ~ 6300 м/с. 2) аморфные (полимеры, оргстекло, полиэтилен). Скорость в 2 раза меньше, например в оргстекле 2670 м/с. 3) жидкие (вода и др.) Скорость 1490 м/с. 4) газы (воздух и др.) Скорость 330 м/с. 5) вакуум – нет никакой среды, поэтому там ультразвук не распространяется. Фаза – параметр, характеризующий состояние колебательного процесса в данный момент времени (параметр, показывающий, какая часть периода прошла с момента начала последнего цикла колебаний). Если колебания непрерывные (отсутствуют потери), то фаза колебаний повторяется через каждый период. В УЗК не нужны непрерывные колебания. Напротив, их возбуждают и тут же стараются погасить, чтобы воспринять колебания, отразившиеся от дефекта и вернувшиеся обратно на преобразователь. В результате возникает кратковременный волновой процесс (импульс). Обычно он состоит из 3-4 периодов колебаний: Расстояние, пробегаемое волной за один период колебаний, называют длиной волны . [мм]– длина волны – это минимальное расстояние между двумя точками, колеблющимися в одной фазе. λ = сТ = с / f λ = с / f - основная формула, часто применяемая на практике. Можно записывать эту формулу в виде = с/f, либо f = с/. (запись в виде с= λf не имеет физического смысла, т.к. повлиять на скорость распространения волны в среде мы не можем, сколько бы мы ни меняли частоту и соответственно длину волны). Скорость распространения УЗ волны в безграничной среде определяется модулем упругости и плотностью среды, с = f (ρ, Е), и более ничем. Зато мы можем повлиять на длину волны, изменяя частоту (и часто будем этим пользоваться): чем выше частота, тем меньше длина волны и размеры дефектов, которые мы можем выявить. 6 Скорость звука во многих металлах около 6000 м/с = 6 мм/мкс. При частоте 6МГц длина волны равна 1 мм. При УЗК обычно употребляются волны длиной около 1 мм. Интенсивностью волны (I) называется среднее по времени значение плотности потока энергии, которую переносит волна через единицу площади. Интенсивность используемых при УЗК звуковых волн обычно мала: менее 10-5 Вт/м2 в месте излучения ультразвука. При УЗК, как правило, регистрируют не интенсивность, а амплитуду волн. Зависимость между интенсивностью и амплитудой следующая: I А2 (интенсивность пропорциональна квадрату амплитуды). Результаты ультразвукового контроля мы оцениваем по интенсивности отражённого сигнала, а точнее – по его амплитуде. При распространении волны её амплитуда уменьшается – происходит ослабление волны (из-за расхождения лучей и затухания волн в среде). Оперировать абсолютными значениями амплитуд (в УЗК обычно применяют колебания с амплитудой 10-11…10-4 мм) оказалось неудобно, поэтому все ультразвуковые приборы измеряют не абсолютные значения амплитуд, а ОСЛАБЛЕНИЕ амплитуды относительно возбуждённых в объекте контроля колебаний А0. В каких единицах следует измерять это ослабление? Как показал практический опыт, измерять ослабление амплитуд или интенсивностей можно в разных единицах, в том числе и в разах, но самыми удобными для сравнения и отображения на экране оказались логарифмические единицы, названные децибелами [дБ]. 3. Измерение ослабления амплитуд в децибелах Iпосл Iприн Эти единицы были введены в начале ХХ века, при изобретении телефона, инженерами из телефонной лаборатории Грахема Бэла. Они начали использовать логарифм отношения интенсивностей посланного и принятого сигналов и ввели для него единицу измерения «Бэл» (фактически 1 бэл принят за единицу громкости звука): Iприн [Б] lg Iпосл Для повседневного употребления это оказалась очень крупная единица измерения, она затем вышла из употребления, а её десятая часть – децибел – оказалась удобна для использования, т.к. минимально (едва-едва) различимое на слух изменение звукового давления примерно соответствует 1 дБ. Iприн Таким образом, 10lg измеряется в децибелах [дБ] Iпосл Поскольку I~A2, то: 2 А А Iприн 10lg = 10lg 1 2 = 20lg 1 Iпосл А0 А0 20lg А1 - формула перевода относительных единиц измерения амплитуд двух сигналов А1 и А0 в дБ. А0 Таким образом, чтобы узнать ослабление амплитуды в [дБ], нужно воспользоваться А соотношением 20lg 1 А0 Поскольку А1< А0, децибелы будут отрицательными, однако в УЗК знак минус принято опускать. Через логарифм можно посчитать соотношение между «разами» и «дБ». 7 Наиболее очевидным (хорошо улавливаемым внешне) является изменение амплитуды на экране ~ в 2 раза, т.е. на 6 дБ. А1 А0 Поэтому в ультразвуке очень часто используется эта разница - на 6дБ (и для измерения условной длины дефекта, и для установки уровней чувствительности в отечественных стандартах). Итак, всякое изменение амплитуды на 6 дБ означает в 2 раза. И наоборот, всякое изменение амплитуды в 2 раза означает: на 6 дБ. 8 II. ТИПЫ УЛЬТРАЗВУКОВЫХ ВОЛН 1. Продольная волна (растяжения – сжатия) СL В продольной волне колебательное движение частиц среды совпадает с направлением волны. Продольная волна возникает в результате деформации сжатия или разрежения и распространяется в любых средах (твердых, жидких, газообразных) прямолинейно и равномерно, на метры. Продольная волна – самая мощная, у неё всё самое большое – скорость, интенсивность; если нужно прозвучить большие толщины или крупнозернистый материал, то это делается продольной волной. При контроле крупнозернистого материала наибольшей проникающей способностью обладают продольные волны. 2. Поперечная волна (волна сдвига) С В поперечной (сдвиговой) волне частицы колеблются перпендикулярно направлению её распространения. Поперечная волна возникает в результате деформации сдвига. Так как газы и жидкости не обладают упругостью сдвига, в них поперечные волны невозможны. Поперечная волна может распространяться только в материалах, которые работают на сдвиг (имеют модуль сдвига), т.е. только в твердых материалах. Скорость такой волны гораздо меньше, для стали С0,55СL. Поперечные волны чаще всего применяются для обнаружения дефектов в сварных швах и трубах. Продольные и поперечные волны (объемные волны, т.к. они применяются для выявления дефектов в объеме, на большой глубине), наиболее широко применяются для ультразвуковой дефектоскопии. 3. Поверхностные волны (волны Рэлея) 1-2 мм Поверхностные волны (волны Рэлея) формируются вдоль свободной (или слабо нагруженной) границы твердого тела и быстро затухают с глубиной. [ Свободная граница – металл с воздухом; слабо нагруженная – металл с жидкостью. ] Т.е. волны Рэлея распространяются в тонком поверхностном слое толщиной от 1,5 до 2 длин волн. Поверхностная волна (по сравнению с другими типами волн при равенстве частоты) имеет наименьшую скорость: сS 0,93сt 0,51сl Существование поверхностных волн является следствием взаимодействия продольных и поперечных упругих волн, то есть в поверхностной волне частицы среды колеблются как вдоль, так и перпендикулярно её направлению. В результате траектория движения частиц представляет собой эллипс. Эти волны могут распространяться на большие расстояния (на метры) как по плоской, так и по изогнутой поверхности изделия, повторяя его форму. Поэтому ими удобно пользоваться для контроля изделий сложной формы, например трубы (не очень толстой). Поверхностные волны применяются для контроля изделий сложной формы. 9 4. Головная волна (подповерхностная) 2-7 500-700 мм сh сL – это продольная волна, распространяющаяся под поверхностью на глубину от 2 до 8 мм. При распространении головной волны в каждой точке происходит возникновение так называемых боковых волн, поэтому головная волна быстро затухает (по сравнению с поверхностной), распространяется на расстояние до 500-700 мм. Т.е. если надо проконтролировать именно эту глубину (не 2 мм поверхностного слоя, а ниже, до 8 мм), то можно использовать головную волну. Возбуждается при падении у/з пучка на границу раздела под углом, близким к первому критическому. Для рассмотренных четырех типов волн скорость зависит от свойств среды: с = f (ρ, Е). 5. Нормальные волны (волны Лэмба) Это сложные упругие волны, распространяющиеся в тонких пластинах (толщиной до 3 мм, максимум до 10 мм) со свободными или слабонагруженными границами. Волны Лэмба возникают вследствие резонанса при взаимодействии падающей волны с многократно отраженными волнами внутри пластины. Это единственная волна, у которой скорость не является величиной постоянной. Скорость распространения волн Лэмба зависит от толщины пластины, типа материала и частоты ультразвука. У нормальной волны различают 2 типа (2 моды) в зависимости от того, как именно изгибаются пластины при прохождении волн: симметричные (обозначаются s) и асимметричные (обозначаются а). s симметричные а асимметричные (антисимметричные) Волны Лэмба позволяют выявлять как поперечные, так и продольные дефекты. Они распространяются на большие расстояния, поэтому шаг контроля можно сделать большим, 100 мм, этим они удобны. Но трудно определить местоположение дефекта. Поэтому они не получили широкого распространения. В основном их используют в автоматизированных установках для контроля листов. 10 III. АКУСТИЧЕСКИЕ ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ Упругая среда характеризуется следующими акустическими свойствами: 1) плотность [г/см3], [кг/м3] 2) модуль упругости Е [Н/м2], или модуль Юнга – это отношение между величинами растягивающей силы, приложенной к некоторому образцу в виде стержня, и возникающей при этом деформации (коэффициент пропорциональности между напряжением и деформацией), т.е. характеризует упругие свойства материала Е 3) скорость волны с = f (, Е, ) – величина постоянная, в основном она зависит от . [ Для продольной волны: сl= Е (1 ) , для поперечной: сt = (1 )(1 2 ) Е 2 (1 ) - ню – коэффициент Пуассона – это отношение поперечной деформации стержня к продольной при его растяжении-сжатии. Численное значение коэф-та Пуассона большинства металлов находится в пределах от 0,21 до 0,43, поэтому соотношение скоростей поперечной и продольной волн изменяется в пределах от 0,37 до 0,60. В частности, для стали (=0,28) сt 0,55сl] В связи с тем, что величины упругих параметров могут изменяться с изменением температуры, то и скорость звука зависит от температуры среды, в которой он распространяется. Поэтому в справочниках и учебных пособиях (Кретов, стр.92), где приводятся данные по скорости распространения ультразвуковых колебаний в различных материалах, эти данные приводятся при определенной температуре. 4) акустическое сопротивление (характеристический импеданс). Любая среда оказывает сопротивление прохождению акустического сигнала. Это сопротивление называют акустическим (или волновым). Численно это сопротивление представляет собой величину, равную произведению плотности среды на скорость звука в этой среде: z = c [г/см2с] Если акустическое сопротивление велико, среда называется «жесткой»: смещения малы даже при высоких давлениях; если же импеданс мал, то среда называется «мягкой»: даже при малых давлениях достигаются значительные смещения. Например, акустические сопротивления воды и воздуха находятся в соотношении 3600:1. 11 IV. СВОЙСТВА УЛЬТРАЗВУКОВЫХ ВОЛН 1) Отражение, преломление и трансформация на границе раздела двух сред. Вся ультразвуковая дефектоскопия основана именно на этих свойствах ультразвуковых колебаний, поэтому надо хорошо и четко себе представлять, что же происходит на границе раздела двух сред. При контроле объекта ультразвук обязательно проходит через границу раздела двух сред, например: среда преобразователя, имеющая одни акустические свойства (z1 = 1с1), и среда контролируемого материала, имеющая другие акустические свойства (z2 = 2с2). Что происходит при падении ультразвуковых колебаний на эту границу? Рассмотрим сначала случай нормального (перпендикулярного) падения у/з колебаний, который имеет место при контроле прямым ПЭП. а) нормальное падение 1-я среда: Iотраженное, СL1 Iпадающее, СL1 z1 = 1с1 граница раздела Iпрошедшее, СL2 2-я среда: z2 = 2с2 Волна частично пройдет, а частично отразится. При этом тип волны не меняется. (Iпадающ, отраженное, прошедшее – это интенсивность падающей, отраженной, прошедшей волны). От чего зависит, какое количество энергии пройдет, а какое отразится? 1с1 Сталь Сталь Сталь 2с2 Оргстекло Медь Воздух Если среды одинаковые, разницу между ними ультразвук не почувствует, вся энергия пройдет через границу. А если вторая среда – не сталь, а вода, разница акустических сопротивлений сред будет большая, и часть энергии отразится. От воздуха отражение будет еще больше. Т.е. чем больше разница акустических сопротивлений сред, тем большее количество энергии будет отражаться (и меньше проходить). При прохождении ультразвука из одной среды в другую часть ультразвуковой волны отражается от границы раздела двух сред, а часть проходит во вторую среду. Отражение ультразвука от границы тем интенсивнее, чем больше разница акустических сопротивлений двух сред. Существует формула, по которой можно рассчитать коэффициент отражения: ( z 2 z1 ) 2 R= - коэффициент отражения (характеризует кол-во отражённой энергии) ( z 2 z1 ) 2 D – коэффициент прохождения (характеризует кол-во прошедшей энергии) R+D = 1 (за единицу мы принимаем падающую энергию). Если акустические сопротивления сред близки, R почти =0, и наоборот, чем больше отличаются акустические сопротивления, тем большая часть ультразвуковой энергии отразится от границы раздела этих сред, т.е. с увеличением отношения характеристических импедансов коэффициент отражения увеличивается. Этим условием определяется возможность и эффективность выявления несплошностей, т.е. включений среды с акустическим сопротивлением, отличающимся от сопротивления 12 контролируемого материала. Например, коэффициент отражения на границе стали и газа составляет 100%, а на границе стали и шлака (флюса) – всего около 16%. Это значит, что шлаковые включения будут выявляться гораздо хуже дефектов таких же размеров, но с воздушным заполнением. Величина отраженной энергии определяется: размерами, ориентацией и типом неоднородности. От границы раздела «металл-воздух (газ)» ультразвуковые волны отражаются практически полностью. Это свойство ультразвука используется для выявления несплошностей в материале. Для ввода ультразвука в контролируемое изделие на его поверхность наносят контактную жидкость, устраняющую воздушный зазор между пьезоэлементом и контролируемым материалом. Экз. вопрос. В какой из пар: «сталь-медь», «сталь-вода» и «алюминий-воздух» доля отражённой энергии максимальна, если падающая волна – поперечная, падение – нормальное? Теперь перейдем к более сложному случаю: если волна падает под наклоном. б) падение под наклоном Если волна падает под наклоном на границу раздела двух сред, то при прохождении границы происходит, во-первых, преломление (т.е. меняется направление луча), а во-вторых, трансформация (преобразование волн одного типа в волны другого типа, так что вместо одной у нас появляется 2 волны): С1 СL1 СL2 С2 СL1 (углы отсчитываются от перпендикуляра!) (гамма) (картинка правильна, если обе среды – твёрдые) Отражение – это явление, при котором волна, упавшая на границу раздела 2-х сред, меняет своё направление в той же среде. Преломление – это изменение направления распространения ультразвукового пучка при прохождении им границы раздела двух сред. Углы отражения и преломления зависят от скоростей звука в обеих средах и связаны между собой законом Снеллиуса (синусов): Sin Sin Sin Sin (отношения синусов углов к своим скоростям одинаковы) C L1 C 2 CL2 C 1 Критические углы Что произойдет, если увеличивать угол падения? Все остальные углы тоже должны увеличиваться, чтобы равенство сохранилось. Зачем нужно увеличивать угол падения? Сейчас у нас такая картинка: падает одна волна, а в изделии в результате трансформации появилось две волны. При наличии в изделии дефекта, мы можем взять его и одной, и второй волной. Значит, однозначности не будет, дефект будет браться дважды, продольной и поперечной волной, и на экране в разных местах (скорости же 13 разные) возникнут два сигнала, и мы решим, что там два дефекта. Поэтому нас не устраивает такая картина, когда при наклонном падении в изделии находятся две волны. Нужно постараться, чтобы в изделии осталась только одна волна. Критическим называется угол падения, при котором угол преломления равен 90. Если мы начинаем увеличивать угол падения, то все остальные углы тоже растут, и угол наконец становится равным 90. Такой угол падения называется критическим. При этом продольная волна выходит на поверхность, и в изделии остается только поперечная волна. Тогда у нас появляется однозначность, и мы можем спокойно проводить контроль. Поэтому нужно сделать наклонный преобразователь таким, чтобы =90 и в металле осталась только одна, поперечная, волна. Первый критический угол кр1 – это угол падения, при котором продольная волна выходит на поверхность. Посчитать его можно следующим образом: Sinкр1 Sin 1 (т.к.=90, а Sin90=1) C L1 CL2 СL2 С L1 CL2 Чтобы определить его для конкретных материалов, надо взять из справочника скорости распространения ультразвука в этих материалах и подставить в эту формулу. Для нашей пары оргстекло-сталь кр1=2730.Т.е. если мы хотим контролировать какое-то изделие наклонным ПЭП, то его угол должен быть не меньше, чем 2730. Даже чуть-чуть больше, чтобы продольная волна полностью вышла на поверхность. Раньше наклонные ПЭП изготавливались с углом не меньше 30. Итак: при контроле наклонным преобразователем продольная волна в изделии отсутствует, для контроля используется только поперечная. т.о., Sinкр1= При достижении первого критического угла, когда продольная волна выходит на поверхность, в изделии возбуждается головная (подповерхностная) волна, которая «работает» не внутри, а распространяется под поверхностью на глубине от 2 до 8 мм. Условие возбуждения головных волн: угол падения (призмы) = кр1 (2730). Если заказать наклонный ПЭП с таким углом, то можно с помощью головной волны обнаруживать подповерхностные дефекты в стали. Что будет, если увеличивать угол падения дальше? Согласно закону Снеллиуса, остальные углы тоже будут увеличиваться, т.е. поперечная волна тоже будет потихоньку приближаться к поверхности, и когда она выйдет на поверхность (=90), у нас в металле вообще никаких волн не останется, и контролировать будет нечем. Это второй критический угол. Второй критический угол кр2 – это угол падения, при котором поперечная волна выходит на поверхность. Sinкр2 Sin 1 (т.к.=90, а Sin90=1) C L1 C 2 С 2 С т.о., Sinкр2 = L1 C 2 Для пары оргстекло-сталь кр2 =5730. Т.е. если мы угол падения сделаем 5730, то поперечная волна выйдет на поверхность. После кр2 в металле ОБЪЕМНЫХ волн не остается, они становятся ПОВЕРХНОСТНОЙ волной. 14 Условие возбуждения поверхностных волн: угол падения (призмы) должен быть БОЛЬШЕ, чем кр2. Для пары оргстекло-сталь должен быть = 60…62, тогда будет идти чисто поверхностная волна. Таким образом, мы рассмотрели условия возбуждения всех типов волн, которые раньше перечислили. Стандартные ПЭП производят с углами наклона призмы 30, 40, 50, 53 и 55: Угол наклона призмы Угол ввода 30 40 50 53 55 40 50 65 70 75 Больше 55 - если заказать 60 уже будет только поверхностная волна. При необходимости можно заказать ПЭП с любым углом наклона призмы, но в любом случае необходимо выбирать его из диапазона от 30 до 5730. 2) Интерференция Если друг на друга накладываются две непрерывные волны одинаковой частоты, то возникает явление сложения волн: если они находятся в противофазе (если их фазы отличаются на полпериода) и имеют одинаковые амплитуды, то точка не колеблется, а если фазы этих волн совпадают, амплитуда колебаний увеличивается в два раза. Явление сложения волн называют интерференцией. Интерференция – это сложение волн одинаковой частоты. результат сложения волн при колебаниях в одной фазе: амплитуда увеличивается вдвое результат сложение волн при колебаниях в противофазе: колебания отсутствуют 3) Дифракция Дифракция – это огибание волной препятствий (т.е. при прохождении волна может обогнуть и не заметить наш дефект). Проявляется, когда объект, лежащий на пути волны, имеет размер b 0,5. Дифракция полезна для нас тем, что позволяет не видеть на экране сигналы от зёрен. Ведь граница каждого зерна – это граница раздела двух сред, от которой идет отражение ультразвука, и нам совсем не нужны эти сигналы на экране. Если мы контролируем мелкозернистую структуру (например, поковки), мы практически не видим на экране сигналов от зёрен, т.к. волна их огибает. А вот при контроле литья (крупное зерно) на экране будет полно структурных шумов, мешающих на их фоне различить сигнал от дефекта. Поэтому литьё ультразвуком стараются не контролировать, а уж если это непременно нужно делать, то только 15 в том случае, если сигнал от дефекта (его называют «полезный сигнал») превышает структурные шумы не менее, чем в 2 раза (т.е. на 6 дБ). С другой стороны, дифракция опасна для нас тем, что мы из-за неё можем не выявить дефект, т.к. если его размер b 0,5., ультразвуковая волна обогнёт его, и мы не получим отражения. Какого размера несплошности мы можем обнаружить при контроле продольной и поперечной волной разными частотами? Для стали сt3245, сL5900; помним, что λ = с / f ; частоты могут быть: 1,8 МГц; 2,5МГц; 5МГц; 10МГц; следовательно, для продольных волн для поперечных волн λ1,8=3,28 мм λ1,8=1,78 мм λ2,5=2,36 мм λ2,5=1,28 мм λ5=1,18 мм λ5=0,65 мм λ10=0,59 мм λ10=0,32 мм Поперечные волны более чувствительны к небольшим неоднородностям, чем продольные волны, потому что длина волны поперечных колебаний меньше, чем длина волны продольных колебаний. С увеличением частоты длина волны падает и повышается чувствительность контроля, мы можем выявить меньшие дефекты (если b 0,5, волна его не обогнет), однако на больших частотах наблюдаются наибольшие потери УЗ энергии за счет рассеяния на зернах. 4) Затухание Затуханием ультразвуковых колебаний называется уменьшение амплитуды колебаний частиц в звуковой волне, вызванное процессами поглощения и рассеяния на границах зерен. Чем зерна крупнее, тем затухание больше. Коэффициент затухания = расс + поглощ, Коэффициент поглощения характеризует переход части энергии в тепло, он в наших материалах незначительный, поэтому коэффициент затухания определяется только коэффициентом рассеяния на зернах: = расс (поглощ 0). Рассеяние обусловлено отражением от границ зёрен: фронт УЗ волны зёрна Рассеяние на зёрнах будет тем больше, чем крупнее зёрна (т.к. мелкие зёрна волна может обогнуть, а крупные – нет); таким образом, коэффициент затухания зависит от зернистости материала. Рассеяние – это основная причина ослабления УЗ пучка, распространяющегося в крупнозернистом металле (когда средняя величина зерна сопоставима с длиной волны). В случае, если >>D (D – диаметр зерна), D3f4 То есть, коэффициент затухания зависит не только от диаметра зерна, но также от частоты: чем выше частота (меньше длина волны), тем больше затухание. Так как, если зерно 16 крупное, то при уменьшении длины волны она не может обогнуть эти зерна – невозможно явление дифракции - и начинает рассеиваться на них. Т.о, с увеличением частоты ОЧЕНЬ РЕЗКО возрастает коэффициент затухания. Закон затухания плоских волн выглядит так: А, дБ Расстояние до дефекта, мм Аr = А0 е-r, т.е. ослабление интенсивности сигнала (амплитуды) в плоской волне происходит по экспоненциальному закону, где Аr– амплитуда сигнала от отражателя (на расстоянии r от источника); А0 – амплитуда сигнала в нулевой точке (максимальная); е – основание натурального логарифма ln, е=2,73; - коэффициент затухания ультразвука в материале; r – расстояние до отражателя. Экз. вопрос. При какой из приведённых частот могут наблюдаться наибольшие потери ультразвуковой энергии за счёт рассеяния? (1МГц; 2,5МГц; 10МГц; 25МГц). V. ВОЗБУЖДЕНИЕ, РАСПРОСТРАНЕНИЕ И ПРИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ Ультразвуковой метод основан на возбуждении, распространении и приеме ультразвуковых волн. Излучение и прием осуществляют с помощью пьезоэлементов, работающих на основе прямого и обратного пьезоэффекта. Пьезоэлемент – это тело из пьезоэлектрика, имеющее проводящие обкладки (электроды). Пьезоэлемент имеет определённую ориентацию относительно основных кристаллографических осей (если пьезоэлектрик – кристалл) или определённое направление поляризации (если пьезоэлектрик – керамика). контактные выводы пайка электрод электрод пайка пьезоэлемент Пьезоэлектрики способны преобразовывать механическую энергию в электрическую и наоборот. Способность некоторых материалов преобразовывать электрическую энергию в механическую и наоборот называется пьезоэлектрическим эффектом. Для проведения УЗК нам нужны оба варианта преобразования энергии: сначала нам нужно подать на пьезоэлемент электрическую энергию, чтобы он её преобразовал в механическую и путём собственных колебаний возбудил УЗ колебания в объекте контроля (обратный пьезоэффект), а затем нам нужно принять от объекта контроля механические 17 колебания, вернувшиеся на пьезоэлемент, и преобразовать их в электрическую энергию для получения показаний на экране (прямой пьезоэффект). Чтобы это было возможно, пьезоэлемент должен быть изготовлен из такого материала, который может быть использован в качестве источника ультразвуковых колебаний. Источники ультразвуковых колебаний В качестве источников ультразвуковых колебаний используются пьезоэлементы или пластины, выполненные из следующих материалов: - кварц, - цирконат титанат свинца (ЦТС), - титанат бария (ТБ). Кварц – широко распространённый в природе минерал (можно вырастить синтетически), относится к числу наиболее твёрдых минералов и обладает высокой химической стойкостью. По своим механическим качествам это наилучший материал для пьезоэлемента. Достоинства кварца: высокая механическая прочность, температурная и электрическая стабильность, влагостойкость и стабильность во времени. Основной недостаток: слабая эффективность при излучении и приеме упругих волн. В чем состоит низкая или высокая эффективность пьезоэлемента при излучении и приеме? Если пьезоэлемент изготовлен из кварца, то, чтобы заставить кварцевую пластину колебаться, нужно подать очень большое напряжение на ее обкладку - порядка 1000 В. А для пьезоэлемента из ЦТС нужно подать всего лишь 30 В. Поэтому в настоящее время кварц практически не используется из-за слабой эффективности), а применяется ЦТС, несмотря на его более слабые механические свойства. ЦТС (как и ТБ) является пьезоэлектрической керамикой и по механическим свойствам достаточно хрупкий материал, но зато ЦТС является наиболее эффективным излучателем ультразвука по сравнению с другими пьезоэлектрическими материалами. Хотя технология его изготовления сложнее, чем у ТБ, но высокие характеристики делают его наиболее распространённым для изготовления пьезоэлектрических преобразователей. Важным параметром, который характеризует надёжность преобразователя, является допустимая температура. Допустимая температура – это температура, при которой может надёжно работать преобразователь. Например, при температуре выше 573С происходит аллотропическое превращение кварца (при аллотропическом превращении кварц теряет пьезосвойства). При температуре выше точки Кюри для пьезокерамики (для ЦТС точка Кюри 370С) происходит располяризация. Точка Кюри – это температура, при которой пьезопластина теряет свои свойства (располязируется). Чтобы восстановить свойства пластины, ее надо снова поляризовать. Прямой и обратный пьезоэффект + + + + + Предположим, у нас круглая пластина, изготовленная таким образом, что она уже имеет полярность. Если начать механически воздействовать на эту пластину (сжимать), на её обкладках (поверхностях) появится напряжение(электрический заряд). И наоборот, если подать напряжение на обкладки пластины, то под действием электрического поля она начнет сжиматься и растягиваться (одна полярность – сжимается, поменяли полярность – начинает растягиваться). А раз она сжимается и растягивается (толкает прилегающие частицы), то эти колебания передаются в примыкающую к ней материальную 18 среду, и таким образом происходит распространение ультразвуковых колебаний в объекте контроля. Для возбуждения ультразвуковых волн используется явление обратного пьезоэффекта: при подаче переменного электрического напряжения на электроды пьезоэлемент начинает сжиматься и растягиваться с частотой изменения поданного напряжения. Для приема ультразвуковых волн используется явление прямого пьезоэффекта: под воздействием знакопеременных сжимающих и растягивающих нагрузок на электродах пьезоэлемента появляется переменное электрическое напряжение с частотой, равной частоте изменения прикладываемых нагрузок. Рассмотрим, пьезопластины. как распространяются ультразвуковые колебания от поверхности Акустическое поле преобразователя Акустическое поле – это область пространства, в которой существуют акустические колебания. ближняя зона D а дальняя зона а – радиус пьезоэлемента D – диаметр пьезоэлемента Распространение волн от пластины, на которую подали электрическое напряжение, идет таким вот образом: сначала в виде цилиндра, а затем расходится. Акустическое поле делится на две зоны: ближняя зона (зона Френеля) и дальняя зона (зона Фраунгофера). Ближнюю зону можно назвать зоной интерференции по тем явлениям, которые в ней происходят. Интерференция – это наложение колебаний одинаковой частоты. Пьезопластина своими сжатиями и растяжениями заставляет колебаться прилегающий к ней слой среды, и каждую частицу этой среды можно рассматривать как точечный источник, излучающий элементарную сферическую волну. Через какое-то время (расстояние) эти волны расходятся, но, если дефект находится поблизости от пластины, то эти волны еще не успели разойтись и происходит их наложение в зоне дефекта. Чем это чревато? Вспомним: ультразвуковые колебания обладают интенсивностью, и ослабление интенсивности происходит за счет затухания. С увеличением расстояния до дефектаr амплитуда сигнала от него уменьшается по экспоненциальному закону Аr = А0 е-r: бл.зона А, дБ 5 10 15 мм 19 Так вот, в ближней зоне этот закон не действует, он действует только в дальней зоне. В ближней зоне явление интерференции нарушает этот закон ослабления сигнала. В ближней зоне за счет наложения колебания могут как усилить друг друга (если приходят в одинаковой фазе), так и ослабить друг друга (если приходят в противофазе). Таким образом, ближняя зона неприятна тем, что она представляет собой сложную структуру с чередующимися минимумами и максимумами. Т.е. изменение амплитуды в ближней зоне происходит не по какому-то простому закону (например, экспоненте), а скачкообразно, и до последнего скачка как раз и будет ближняя зона. Поскольку мы работаем в импульсном режиме и излучаем очень короткий импульс, в ближней зоне путем экспериментов обнаружен только один явный провал (и 2 горба). Таким образом, ближняя зона – нестабильное поле, в нем наблюдаются колебания амплитуды сигнала от дефекта одного и того же размера с расстоянием. Для дефектоскопии это неприятно тем, что один дефект можно зарегистрировать трижды (центральным лучом и боковыми, при этом амплитуда сигнала будет одинаково высока), т.е. принять его за три разных дефекта. В ближней зоне мы можем ошибаться в измерении количества и глубины залегания дефектов из-за явления интерференции. Длина ближней зоны для круглого пьезоэлемента определяется следующим образом: а2 D2 Nб.з. = 4 с увеличением диаметра пьезопластины ближняя зона увеличивается! Длина ближней зоны для прямоугольного пьезоэлемента (наклонные ПЭП) определяется следующим образом: S Nб.з. = а2 а2 f Nб.з. = с 2 а f Nб.з. = с с увеличением частоты ближняя зона увеличивается! Экз. вопрос: если ПЭП устанавливать последовательно на образцы из оргстекла и стали, в каком случае протяжённость ближней зоны больше? Если обнаруженная несплошность залегает в пределах ближней зоны преобразователя, то её окончательную оценку рекомендуется проводить другим преобразователем с длиной ближней зоны, меньшей расстояния до дефекта. Дальняя зона – это расходящийся пучок, наложения колебаний отсутствуют. В дальней зоне амплитуда сигнала от дефекта одного размера меняется по экспоненциальному закону: А, дБ 2 (размер дефекта) Расстояние до дефекта, мм 20 Дальняя зона характеризуется углом раскрытия . дальняя зона Угловое распределение упругого поля в дальней зоне преобразователя называют диаграммой направленности. Формула для определения угла : Sin = 0,61 1,22 а D Из формулы видно, что в зависимости от и диаметра пьезоэлемента ультразвуковой пучок может расходиться больше или меньше. Имеет ли это значение для контроля? Да, угол расхождения пучка строго регламентируется. Желательно, чтобы пучок меньше расходился, был более направленным – это позволяет точнее определить глубину залегания, количество дефектов (один или два близко стоящих). Желательно работать фокусированным пучком, очень узким (широким два дефекта никак не разделить), для того чтобы более точно определять координаты дефектов. Поэтому строго регламентируется: обычно от 7 до 15. с Sin = 0,61 f а Видно, что угол зависит от произведения fa. Легко подсчитать, что чтобы = 715, должно быть fa = 1520 (это важно знать тем, кто изготавливает ПЭП). Таким образом, для каждой частоты УЗК есть оптимальный размер пьезопластины, определяемый этим соотношением. И если вы не знаете частоту вашего ПЭП (не написано на нем), тогда по этой формуле можно определить частоту, исходя из того, что должно быть fa = 1520. Есть экзаменационные вопросы на тему, какой ПЭП более направленный (дано произведение fa) или что будет с , если вдвое увеличить частоту или диаметр ПЭП. Т.е. надо помнить эту формулу. Иногда рекомендации по величине этого произведения содержатся в НД, например, для объектов котлонадзора (согласно РД 34.17.302-97) должно быть fa = 1230. С увеличением диаметра пьезопластины угол раскрытия диаграммы направленности уменьшается. При увеличении частоты угол раскрытия диаграммы направленности уменьшается. На практике использовать эту информацию мы можем в том случае, если он нас зависит выбор диаметра пьезоэлемента. При выборе диаметра пьезоэлемента необходимо учитывать, что: - увеличение его приводит к повышению чувствительности ПЭП и сужению его диаграммы направленности (это повышает точность оценки координат дефектов и их условных размеров); - однако с увеличением размеров пьезоэлемента возрастает ПРОТЯЖЕННОСТЬ ближней зоны, а это понижает вероятность обнаружения дефектов и не позволяет однозначно определить их размер. Кроме того, чем больше диаметр пьезоэлемента, тем больше площадь его контактной поверхности, (с одной стороны, это увеличивает скорость контроля, а с другой – ухудшает 21 акустический контакт, а значит снижает достоверность и воспроизводимость результатов контроля). Иногда в НД содержатся требования к диаметру ПЭП. Например, по международным нормам при контроле стальных поковок (EN 10228-3) диаметр активного элемента ПЭП должен составлять от 10 до 40 мм. Резюме: при выборе диаметра пьезоэлемента необходимо стремиться к тому, чтобы пьезопластина и дефект находились в дальней зоне относительно друг друга. Это особо следует учитывать при контроле сварных соединений малых толщин. (т.е., при наличии двух преобразователей одинаковой частоты с разными диаметрами, большой диаметр лучше использовать для обнаружения удалённых дефектов, а маленький – для дефектов, находящихся ближе к поверхности, т.е. не контролировать малые толщины большими диаметрами). Акустическое поле в дальней зоне графически описывается диаграммой направленности. В полярных координатах она имеет вид лепестка (есть основной и боковые): 0 боковой луч значение между 0 и 1 центральный луч (направлен вдоль акустической оси), имеет максимальную эффективность (ее берем за 1). акустическая ось ПЭП (луч, проведенный через центр пластины) 1 Центральная часть диаграммы направленности, в пределах которой амплитуда поля уменьшается от 1 до 0, называется основным лепестком. В пределах основного лепестка сосредоточено около 85% энергии поля излучения. Вне основного лепестка диаграмма направленности имеет вид боковых лепестков. Если проведем касательную к основному лепестку, то это будет угол . - угол раскрытия основного лепестка диаграммы направленности. Диаграмма направленности показывает угловое распределение интенсивности ультразвуковых колебаний. Иначе говоря, диаграмма направленности показывает, что интенсивность центрального луча самая большая. Ее берем за единицу. Чем дальше боковой луч от центрального, тем меньше энергии он несет. Интенсивность самого последнего бокового луча (касательная) равна нулю. Поэтому при проведении контроля надо стараться «брать» дефект центральным лучом. Если вы при сканировании обнаруживаете эхо-сигнал, рано измерять его параметры. Сначала надо найти максимум сигнала, смещая преобразователь до тех пор, пока мы не убедимся, что эхо-сигнал максимален – это означает, что мы «упёрлись» в дефект центральным лучом. Только после этого следует измерять все его параметры. 22 VI. АППАРАТУРА И СРЕДСТВА КОНТРОЛЯ преобразователи; дефектоскоп; меры (стандартные образцы, СО); настроечные образцы, НО (стандартные образцы предприятия, СОП). - Преобразователи Ультразвуковой пьезоэлектрический преобразователь (ПЭП) является важнейшим элементом, определяющим достоверность УЗ-контроля. Задача ПЭП - возбуждать и принимать ультразвуковые колебания. Способы возбуждения ультразвуковых колебаний: - пьезоэлектрический (соответственно и преобразователь пьезоэлектрическим, ПЭП); - электромагнитно-акустический (ЭМА-преобразователи). называется Пьезоэлектрический относится к контактным способам возбуждения, а ЭМА – к бесконтактным. Это хорошо, конечно, когда бесконтактный – нет особых требований к поверхности, но ЭМА очень громоздкие и низкочувствительные, поэтому применяются они обычно на кромках в автоматизированном контроле. Поэтому пьезоэлектрический способ остается основным. Рассмотрим конструкцию и устройство нескольких наиболее часто применяемых ПЭП. 1. Прямой совмещенный ПЭП 4 5 2 3 6 1 1 – пьезоэлемент 2 – провода (контакты) для подачи напряжения к пластине. 3 – демпфер – предназначен для гашения свободных колебаний пьезопластины, т.е. для получения коротких УЗ-импульсов; выполнен из оргстекла или эпоксидной смолы. Для чего нам гасить ультразвуковые колебания? Вспомним работу пьезоэлемента: при подаче напряжения пьезоэлемент начинает сжиматься и растягиваться, причём в оба направления, т.е. колебания пойдут и вниз, и вверх. Внизу они нам нужны, там контролируемое изделие, а те колебания, которые пошли вверх, дойдут до корпуса (граница раздела двух сред), отразятся и вернутся на пластину, вызвав появление сигнала на экране, который мы сочтём сигналом от дефекта, хотя на самом деле это сигнал от корпуса. Поэтому нужно, чтобы на пути к верхней крышке корпуса у/з колебания были погашены и назад не пришли или пришли таким слабыми, чтобы мы их на экране практически не заметили. Для этого в ПЭП и используют материалы, хорошо поглощающие ультразвуковые колебания. Кроме того, демпфирование пьезоэлемента необходимо и для уменьшения длительности импульса, что позволяет уменьшить мёртвую зону и повысить лучевую разрешающую способность. Демпфирование пьезоэлемента используют для уменьшения длительности импульса и повышения лучевой разрешающей способности. 23 4 – разъем для подключения ПЭП к прибору через кабель 5 – корпус 6 – протектор для защиты пьезоэлемента от истирания и механических повреждений (донышко, выполненное из металла либо из виниловой пленки, а иногда просто покрытие из керамической защиты или лака). Оно должно быть не просто тонким, толщина донышка должна быть порядка ¼ длины волны (не более). Этот ¼ волновый слой обладает свойством «просветления», т.е. происходит увеличение амплитуды сигнала (улучшение возможности прохождения ультразвука). Протектор прямого контактного ПЭП предназначен для защиты пьезоэлемента от износа и механических повреждений. НАЗНАЧЕНИЕ ПРЯМОГО ПЭП Прямой ПЭП применяют для контроля продольными волнами. С его помощью проверяются заготовки, полуфабрикаты, основной металл. Хорошо выявляются дефекты, параллельные плоскости ввода ультразвуковых колебаний (дефекты типа расслоений). осн.металл Прямые совмещённые ПЭП используют для дефектоскопии и измерений толщины ОК относительно больших толщин. Максимальная глубина контроля зависит от рабочей частоты ПЭП, диаметра его рабочей поверхности и затухания ультразвуковых колебаний в материале ОК. Основной недостаток прямого ПЭП – наличие мёртвой зоны, где дефекты не выявляются вообще. (В ближней зоне мы можем ошибаться, а в мёртвой дефекты не выявляются вообще). С чем связана мёртвая зона? пластина з.и.(мёртвая зона) У прямого ПЭП пластина лежит в самом низу. Чтобы возбудить колебания, которые затем распространяются в изделии, она должна излучить импульс, называемый ЗОНДИРУЮЩИМ. Зондирующий импульс (ЗИ) формируется в дефектоскопе для возбуждения преобразователя. В этот импульс входят 3-4 длины волны, затем он затухает. Этот импульс имеет длительность (з.и.) несколько микросекунд, в это время пластина находится в состоянии излучения и ничего принять не может. Это и есть длительность мёртвой зоны: если сигнал от дефекта вернётся на пластину в этот момент, мы его просто не зарегистрируем, потому что на экране в это время «стоит» зондирующий импульс: А, дБ временнáя развертка 0 t з.и. и сигнал от дефекта не виден будет на фоне этого зондирующего импульса. 24 Таким образом, протяжённость мёртвой зоны определяется длительностью зондирующего импульса з.и.: М = з.и. с, где с – скорость распространения волны. По завершении зондирующего импульса пластина находится в состоянии покоя и готова принять сигнал от дефекта, т.е. с большей глубины дефекты уже выявляются. «Мёртвая» зона – минимальное расстояние от поверхности изделия до дефекта, на котором он чётко выявляется, не сливаясь с зондирующим импульсом (эхо-сигнал от него разделяется с зондирующим импульсом на уровне не менее 6 дБ). Мёртвая зона прямого ПЭП может составлять от 8 до 15 мм. Конечно, это для нас плохо. Но единственный способ уменьшить мёртвую зону – это уменьшить длительность зондирующего импульса. Каким образом? Три-четыре длины волны должны входить в этот импульс, меньше нельзя. Следовательно, единственное, что мы можем сделать - это уменьшить длину волны! То есть выбрать ПЭП с большей частотой. Таким образом можно уменьшить мёртвую зону до 8 мм. Экз. вопрос. Как проконтролировать прямым ПЭП толщину, меньшую мёртвой зоны? Каким образом мы определяем глубину залегания дефекта, пользуясь прямым ПЭП? Прибор, показывая на экране сигнал от дефекта, одновременно регистрирует время, которое прошло с момента излучения ЗИ до встречи с дефектом. Но поскольку нас интересует не время, а расстояние до дефекта, надо заложить в дефектоскоп значение скорости, и тогда по формуле h=ct будет определяться расстояние до дефекта. Принцип измерения координат отражателя при эхо-методе состоит в измерении временного интервала от ЗИ до эхо-сигнала и пересчете его в координату. 2. Наклонный совмещенный ПЭП 3 5 4 3 5 2 1 6 В основе наклонного совмещенного ПЭП лежит призма из оргстекла или эпоксидной смолы, которая обеспечивает определённый угол наклона ПЭП и одновременно выполняет функции протектора для пьезоэлемента и является «ловушкой» для отражённых от нижней части корпуса ультразвуковых волн. Если нам нужен угол падения ультразвука 30, значит призму надо сделать с углом 30, и так далее. НАЗНАЧЕНИЕ НАКЛОННОГО СОВМЕЩЁННОГО ПЭП Наклонные ПЭП используют для дефектоскопии ОК в местах, где отсутствует доступ к поверхности над зоной контроля. Наклонный ПЭП применяют преимущественно для контроля поперечными волнами. (скорость 3260 м/с). Используется для контроля сварных швов, труб и выявления дефектов, перпендикулярных поверхности ввода. 25 В трубе (в процессе эксплуатации) чаще всего возникают дефекты, перпендикулярные поверхности ввода ультразвука (трещины, коррозия и т.д.). Прямой ПЭП их не выявит. Поэтому для выявления таких дефектов применяется наклонный ПЭП. У наклонного ПЭП также есть мёртвая зона: М= з p 2 С Cos - для наклонного ПЭП p – время реверберационных шумов (шумы, которые гуляют по призме от отраженного луча) Мёртвая зона у наклонных ПЭП: 13 мм. Она такая маленькая, потому что часть пути (пока идёт ЗИ) ультразвук проходит в призме («задержка в призме»), так что пока он доходит до контролируемого металла, мёртвой зоны уже почти нет. Это время «задержки в призме» нам нужно знать точно, чтобы правильно определить глубину залегания дефекта. Если это время не учесть и не ввести в прибор, глубина будет определяться с ошибкой. Почему? Потому что прибор измеряет время (мкс) прохождения ультразвука от пьезопластины до дефекта. Нас же интересует не это время, а расстояние от поверхности ОК до дефекта (глубина залегания). Расстояние определяется как S = ct . Время прибор сам отсчитывает, следовательно, если мы правильно заложим скорость, он будет правильно определять расстояние до дефекта. Если у нас прямой ПЭП, то это расстояние и является глубиной залегания дефекта. А если ПЭП наклонный? Прибор ведь меряет время начиная с момента излучения пластины (т.е. с начала ЗИ). В наклонном ПЭП часть времени ультразвук бежит по призме, и только потом начинается его перемещение в изделии. И если использовать формулу S = ct, то прибор покажет ВСЁ расстояние, от пластины, а нас оно не интересует. Нас интересует только путь, который он прошёл в изделии. Значит, из этого всего времени надо вычесть время прохождения ультразвука по призме: S = с(t – tпр) - формула для наклонного ПЭП. Поэтому нужно обязательно определить и ввести в прибор время задержки в призме. Способов определения этого времени существует несколько, они будут подробно рассмотрены позднее. 3. Прямой раздельно-совмещенный ПЭП 4 3 5 2 6 28 1 8 фокус, где сходятся лучи Призмы сделаны под очень небольшим наклоном (2-8), поэтому его называют прямым. Одна из этих пластин излучает, ультразвук идёт вниз, отражается, если есть дефект, и этот сигнал принимает вторая пластина. Вот почему ПЭП называется раздельно-совмещённым: у 26 него разделены функции излучения и приёма. У остальных ПЭП каждый пьезоэлемент выполняет две функции: сначала излучает, а потом принимает. В РС ПЭП эти функции разделены. Поэтому в конструкции ПЭП появляется новый элемент: электроакустический экран (8) для защиты приёмного пьезоэлемента от электрических и ультразвуковых сигналов, поступающих от излучателя. Обычно для этого используется картон или воздушная прослойка. Отличительная особенность прямого РС ПЭП: поскольку пластины расположены под небольшим углом, ультразвуковые лучи имеют точку пересечения (фокус). Это приводит к тому, что лучше всего (самая большая амплитуда) дефект выявляется в том случае, если он расположен на глубине, равной фокусному расстоянию. А, дБ мм F фокус Вот такая осциллограмма изменения амплитуды сигнала при работе прямым РС ПЭП: максимум в фокусе, а в ту и другую сторону (ближе или дальше к контактной поверхности) амплитуда от такого же дефекта будет меньше, т.к. мы его берём не центральным лучом, а боковыми (смещение ПЭП ситуацию не улучшит, т.к. должны работать и излучатель, и приёмник). Поэтому РС ПЭП используют в области этого фокусного расстояния (на небольшие толщины), потому что при больших толщинах дефект мы уже не выявим. Прямой РС ПЭП позволяет кардинально уменьшить мёртвую зону (до2 мм). Почему? Потому что приёмная пластина всегда находится в состоянии приёма. ЗИ на экране отсутствует, поэтому возможно выявление дефектов, находящихся близко к поверхности. НАЗНАЧЕНИЕ ПРЯМОГО РАЗДЕЛЬНО-СОВМЕЩЁННОГО ПЭП Прямой РС ПЭП применяется (как и прямой) для выявления дефектов, параллельных плоскости ввода ультразвуковых колебаний, но в тех случаях, когда надо контролировать небольшую толщину (до 30-40 мм). Прямые РС ПЭП применяют для контроля тонкостенных труб малого диаметра, стыковых сварных соединений со снятым усилением шва, для обнаружения расслоений в листах и дефектов пайки. Прямые РС ПЭП используют, когда требуется контроль объектов относительно небольшой толщины с максимально возможной чувствительностью. Чаще всего таким ПЭП контролируют толщины от 0,8 до 50 мм. Применение РС ПЭП в качестве дополнительного преобразователя позволяет уменьшить мёртвую зону при контроле поковок. Специализированные ПЭП: - преобразователи головных волн (=2730), - преобразователи поверхностных волн (=6062), - хордовые раздельно-совмещённые преобразователи (применяются для контроля труб малой толщины от 1,5 до 6 мм и до 500 мм, помехозащищённые, притёртые, т.е. под каждый диаметр трубы нужен свой датчик). Угол призмы рассчитывается таким образом, чтобы направить ультразвук по хорде от одного к другому ПЭП: 27 ПЭП ставится около кольцевого сварного шва и перемещается вдоль него. К сожалению, у такого ПЭП большая контактная поверхность. Труба имеет иногда овальность, и при плохом прижиме вообще ультразвук не проходит. Так что с ним надо работать осторожно. Для таких ПЭП рекомендуется использовать не масло, а более густые смазки, которые не текут. При контроле полиэтиленовых труб тоже применяется хордовый ПЭП, иначе усиление шва (грат) обязательно даёт отражение на экран, и это помешает контролю. Наиболее современные ПЭП – это преобразователи с фазированной решёткой. К ним нужен и соответствующий прибор. Эти ПЭП позволяют проводить контроль сварного шва за один проход, без поперечного перемещения, в связи с тем, что у них имеется возможность изменения угла ввода ультразвуковых колебаний. Т.е. получается, что вы проводите контроль сразу всеми углами, т.е. корень шва контролируете одним углом, середину шва – другим, верхнюю часть шва – третьим. Это уменьшает трудоёмкость по зачистке ОШЗ, повышает вероятность выявления разноориентированных дефектов под разными углами. Правда, в поисковом режиме нет смысла использовать возможность фазированных решёток в полную силу, это будет очень медленно. А вот обнаруженную несплошность имеет смысл прозвучивать с помощью фазированных решёток в полную силу. Разрешающая способность при этом значительно выше, чем у обычного дефектоскопа в связи с высокой фокусировкой лучей в каждой точке. Применение таких ПЭП ограничено в настоящее время, во-первых, из-за высокой стоимости такого оборудования (прибор около 1 200 000 руб., ПЭП около 5000 евро), а во-вторых, в связи с тем, что их можно применять только в случае изготовления сварных швов с высокой точностью (минимальные допуска на разницу в диаметрах и толщину стенок, овальность поперечного сечения). При менее строгих допусках распространение резко сфокусированных ультразвуковых лучей, многократно отражённых от стенок объекта, становится непредсказуемым. Кроме того, трудно выровнять чувствительность (чтобы амплитуда сигнала от одинаковых несплошностей, взятых на разной глубине под разными углами, была одинаковой по высоте). Фазированная решётка не всегда нужна, она спасает в тех случаях, когда нет возможности подвинуть ПЭП ближе или дальше, чтобы прозвучить конкретную зону. Также она помогает в тех случаях, когда при работе обычным ПЭП мы видим на экране (А-развёртка) лес сигналов (например, при контроле композитов). Фазированные решётки в таких случаях помогают получить более чёткую картину. Пока у нас отсутствует национальный стандарт на применение фазированных решёток. Есть методики по контролю с помощью ФР у «Транснефти» и в атомной отрасли. Единого подхода к обеспечению чувствительности в них нет. Дефектоскоп с ФР сложен в настройке и требует специальной подготовки специалистов. 28 При классификации преобразователей, в зависимости от тех или иных признаков, ПЭП можно разделить на следующие группы. По отношению к объекту контроля: ПЭП общего назначения и специализированные ПЭП (в ТУ на которые установлен конкретный тип контролируемого изделия). По направлению ввода упругих колебаний в исследуемый объект: прямые и наклонные. По конструктивному исполнению и способу подключения к дефектоскопу: совмещенные, раздельно-совмещенные (PC) и раздельные. В зависимости от формы пьезоэлемента: плоские и неплоские. При контроле трубчатых элементов контактная поверхность наклонных ПЭП «притирается» к поверхности объекта контроля, в том случае, если не выполняется требование D ≥ 15а, где D – наружный диаметр трубы (мм), а – ширина ПЭП (мм). По расхождению акустического пучка: фокусирующие и нефокусирующие. Фокусирующие преобразователи применяют для повышения чувствительности и фронтальной разрешающей способности в определённой зоне объекта контроля. 29 СПОСОБЫ ВВОДА УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ Ультразвук вводится в изделие через слой контактной жидкости, в качестве которой используют: - всевозможные масла; - глицерин; - обойный клей типа «Момент» (разводится в холодной воде); - смазки типа циатим или литол. В случае, если качество поверхности плохое или приходится работать с потолочными и вертикальными швами, необходимо использовать более густые смазки типа циатим (чтобы смазка не стекала). При контроле изделий при температуре ниже -25, масла следует разбавлять дизельным топливом (чтобы не замерзали). Контактная смазка должна обладать достаточной смачиваемостью, вязкостью и однородностью, быть прозрачной для ультразвука в рабочем диапазоне частот, легко удаляться с поверхности, быть безвредной для дефектоскописта и пожаробезопасной (и желательно не вызывающей коррозию). Для настройки дефектоскопа, сканирования использовать одинаковую контактную смазку. и оценки несплошностей следует Обозначим толщину слоя контактной жидкости ж. Способы ввода колебаний (классификация способов): 1) контактный, когда ж << (много меньше длины волны); 2) иммерсионный, когда ж >>; 3) щелевой, когда ж . Способ акустического контакта через тонкий слой жидкости называется контактным. Иммерсионный способ: между преобразователем и изделием создается большой слой жидкости путем помещения изделия в ванну с водой. Этот способ имеет ряд преимуществ по сравнению с контактным: высокую стабильность излучения и приема УЗК за счет постоянства акустической связи между преобразователем и изделием; отсутствие изнашивания преобразователей, так как при контроле между преобразователем и изделием нет трения; возможность контроля изделий с грубообработанной или защищенной покрытием поверхностью без предварительной подготовки. Щелевой способ: между преобразователем и изделием специальным ограничителем создается зазор (его толщина примерно равна длине волны ультразвука), в который непрерывно подают контактную жидкость. Этот способ может быть использован, если поверхность контролируемого изделия расположена вертикально или имеет переменную кривизну. 30 КЛАССИФИКАЦИЯ ПРЕОБРАЗОВАТЕЛЕЙ по ГОСТ 26266-90 1) по способу ввода ультразвуковых колебаний: контактные, иммерсионные и щелевые; 2) по углу наклона: прямые и наклонные; 3) по совмещению функции излучения и приёма: совмещённый (если пластина сначала излучает, затем принимает), раздельно-совмещённый (одна пластина излучает, вторая принимает, но конструктивно они выполнены в одном корпусе) и раздельный. В соответствии с этой принятой классификацией существуют определённые принятые обозначения преобразователей (ГОСТ 26266-90). Обозначения Прямой совмещённый ПЭП: П 111-2,5 I место II место III место частота f, МГц I место: 1 – контактный 2 – иммерсионный 3 – щелевой II место: 1 – прямой 2 – наклонный III место: 1 – совмещённый 2 – раздельно-совмещённый 3 – раздельный Буквы в обозначении: Н - неплоский (для плоских ПЭП буква не пишется); Ф - фокусирующий (для нефокусирующих ПЭП буква не пишется); К – керамическая защита (необяз.) М – малогабаритное исполнение корпуса (необяз.), и др. Наклонный совмещённый ПЭП: П 121-2,5-65 , угол ввода в сталь (только в сталь), измеренный по СО-2 по ГОСТ Р 55724-2013 Раньше на ПЭП писался угол призмы, это было более правильно (угол призмы постоянный), поскольку угол ввода меняется в зависимости от контролируемого материала (для алюминия это будет угол 67, например, поэтому при контроле алюминия в протоколе этот ПЭП надо будет указывать с углом ввода 67). Прямой раздельно-совмещённый ПЭП (прямой РС ПЭП): П 112-2,5-34 размер пьезоэлемента (пьезопластины) если она круглая, то, например: 12/2, что означает: ее изготовили и разделили пополам. Цвет маркировки ПЭП устанавливают в зависимости от номинальных значений частот (5МГц – зеленый, 2,5 МГц – синий или фиолетовый, и т.д.) 31 ДЕФЕКТОСКОП Функциональная схема дефектоскопа: Р2 У Э К Р1 ПЭП2 ОК ГЗИ ГСИ строб ГОР ПЭП1 донный сигнал ЗИ всплеск от отраженного сигнала ГСИ – генератор синхронизирующих импульсов (вырабатывает импульсы, которые синхронизируют (согласовывают во времени) работу различных блоков прибора) ГОР – генератор основной развертки (формирует развертку на экране дефектоскопа) ГЗИ – генератор зондирующих импульсов (формирует зондирующие импульсы для возбуждения преобразователя) У – усилитель Э – экран Дефектоскоп работает следующим образом. ГСИ в определенный момент времени запускает ГЗИ. ГЗИ вырабатывает короткий электрический импульс, который через разъем Р1 подается на пьезоэлемент ПЭП1. На схеме показан ключ К в разомкнутом положении. Это означает, что ПЭП1 работает только в режиме излучения, а ПЭП2 – только в режиме приема. Вследствие обратного пьезоэффекта пьезоэлемент ПЭП1 преобразует электрический импульс в упругое колебание, которое распространяется в объекте контроля, формируя ультразвуковую волну. Колебания, отраженные от противоположной поверхности ОК или от дефекта, возвращаются к поверхности ОК. Вследствие явления прямого пьезоэффекта пьезоэлемент ПЭП2 преобразует упругое колебание в электрический импульс, который через разъем Р2 поступает на усилитель У, усиливается и подается на экран. Одновременно с запуском ГЗИ синхронизатор (ГСИ) запускает ГОР, который формирует пилообразное напряжение, подаваемое на экран. В результате на экране мы видим, в зависимости от типа развертки (изображена развертка типа А), либо сигналы от дна и дефекта, либо изображение модели дефекта на модели изделия. 32 Режим работы, при котором к дефектоскопу подключены 2 пьезоэлемента, один из которых работает только в режиме излучения, а второй – только в режиме приема (ключ К разомкнут), называется раздельным. Наиболее распространенным в эхо-импульсном методе контроля является совмещенный режим, при котором к дефектоскопу подключен один пьезоэлемент, работающий как в режиме излучения, так и в режиме приема (ключ К замкнут). В состав дефектоскопа входят также следующие устройства и блоки: Аттенюатор – это устройство, которое служит для калиброванного ослабления и измерения отношений амплитуд принятых сигналов (для измерения амплитуды в дБ). Аттенюатор располагается вблизи входа усилителя для того, чтобы искажения амплитуд поступивших сигналов были минимальны. Отсчет аттенюатора ведется относительно некоторого нулевого уровня. Т.е., показание аттенюатора 6 дБ говорит о том, что амплитуда сигнала в 2 раза отличается от нулевого уровня. В дефектоскопах зарубежного производства аттенюатор проградуирован в отрицательных децибелах – это означает, что максимальному сигналу соответствует минимальный отсчет в децибелах. Во многих типах приборов стран СНГ аттенюатор проградуирован в положительных децибелах, то есть большему сигналу соответствует большее значение численного отсчета в децибелах. Усилитель может быть широкополосным, то есть обрабатывать все возможные частоты, например от 1 до 10 МГц, благодаря чему не надо переключать его при изменении частоты ПЭП. Однако усилитель с узкой полосой пропускания частот обладает бОльшими возможностями для усиления, т.е. он имеет более низкий уровень собственных шумов. Динамическим диапазоном усилителя называют диапазон амплитуд сигналов, усиливаемых без перегрузки и чрезмерных искажений. Блок АСД (автоматической сигнализации дефекта) предназначен для автоматического выделения в зоне контроля импульса, амплитуда которого вышла за установленные пределы, и для автоматической сигнализации о наличии такого импульса (звуковой, световой и т.д.). При ручном контроле АСД позволяет повысить надежность выявления дефектов и облегчает работу дефектоскописта. АСД позволяет решать и другие задачи – в частности, выделить нужную зону контроля с помощью установки стробирующей метки (строба). Бывает, что зоной контроля у нас является вся толщина изделия, а бывает только определенный участок. Поэтому мы задаем строб, т.е. временной интервал, в пределах которого нас ИНТЕРЕСУЮТ возникающие сигналы. Параметры сигналов, которые оказываются за пределами этого строба, прибор не измеряет. Например, располагая начало строба после ЗИ, а конец – перед донным сигналом, можно исключить эти сигналы из зоны контроля. Установка строба – это выделение временного интервала, в пределах которого должны срабатывать автоматические сигнализаторы дефекта и в пределах которого проводятся измерения основных параметров дефекта. Генератор строб-импульсов предназначен для выделения временного интервала, в течение которого блок АСД анализирует наличие и уровень принимаемых эхо-сигналов и формирует решение о включении (выключении) звукового и (или) светового индикатора. Еще в приборах есть параметр «компенсированная отсечка», который позволяет частично или полностью убрать с экрана сигналы от шумов. Шумы бывают от крупнозернистой структуры металла, от прибора. Хоть они и не очень большие, но присутствуют на экране в виде этакой «травы». Иногда около ЗИ бывают большие сигналы – это говорит о том, что поверхность под ПЭП не очень хорошо зачищена, масло попадает в углубления, и от них происходит многократное отражение, вот они и присутствуют на экране. Такие вот сигналы ложные, мешающие, желательно убрать с экрана, чтобы они нас не отвлекали. Для этого и используется параметр «компенсированная отсечка». Параметр «отсечка» задаёт уровень, ниже которого эхо-сигналы на экране дефектоскопа не индицируются. Изменяется в пределах от 0 до 100% высоты экрана дефектоскопа с шагом 1%. Обычно достаточно задать отсечку 10% (она при этом убирает одну десятую часть экрана), если задать 33 отсечку 20% - уберёт одну пятую часть экрана (внизу, естественно). Изменение уровня не влияет на амплитуду оставшихся эхо-сигналов на экране, поэтому отсечка и называется «компенсированной». При настройке прибора «полезный» сигнал от искусственного отражателя следует устанавливать на высоту не менее 50% от высоты экрана или чуть выше, 60-80%, и тогда можно без опасений задать отсечку 10% и даже 20%, если нужно. На экране при этом мы не будем видеть шумов, а только строб и «полезный» сигнал. Для углеродистой стали обычно хватает отсечки 10-15%. Компенсированной отсечкой называют отсечку шумов с сохранением амплитуды полезного сигнала. Блок ВРЧ (временной регулировки чувствительности) используется для получения одинаковых по амплитуде сигналов от одинаковых отражателей, расположенных на разных расстояниях. Ситуация с чувствительностью у нас следующая. Амплитуда сигнала от одного и того же дефекта (отражателя) с увеличением расстояния падает по экспоненте: А 2 мм 10 50 мм Т.е. чем дальше дефект, тем амплитуда меньше: на расстоянии 10 мм одна, на расстоянии 50 мм совсем другая. Поэтому, чтобы проводить оценку – считать появившийся сигнал дефектом или он не превышает допустимого значения – вы должны иметь на экране эту кривую, а для этого сначала надо построить её. Допустимый размер дефекта задаёт конструктор, мы должны изготовить образец с отражателями заданного размера (диаметра), залегающими на разной глубине, от минимальной до максимальной, взять от них от всех отражения (максимум амплитуды) и построить такую кривую. Чтобы самим построить такую кривую, нужны как минимум три точки (для экспоненты) или хотя бы две (для прямой). И затем, если эта кривая у нас присутствует на экране и сигнал от несплошности в контролируемом изделии её пересекает, значит это дефект (амплитуда выше допустимой). Если не пересекает, значит, не дефект. Но это неудобно – каждый раз наносить на экран прибора эту кривую, рисуя её на экране или накладывая (как раньше делали) на него какую-то плёнку с этой кривой. Поэтому сейчас во всех приборах используют блок ВРЧ, который позволяет выравнять все точки этой кривой в прямую линию, то есть выравнять чувствительность, сделать её одинаковой от всех отражателей данного размера, находящихся на разной глубине. Для этого сигнал от ближнего отражателя оставляют неизменным, т.к. он имеет самую большую амплитуду, а остальные сигналы чуть-чуть поднимают с помощью дополнительного усиления, и таким образом у нас вместо кривой на экране присутствует прямая линия, обозначающая максимально допустимую высоту сигнала, который ещё не считается недопустимым дефектом. Эту прямую следует расположить на середине экрана или выше, на 80% высоты экрана (в зависимости от прибора), и это будет у нас браковочный уровень, и тогда все сигналы, которые превышают его – брак, а те, что не превышают – не брак. Блок ВРЧ предназначен для выравнивания отображаемых на экране амплитуд эхосигналов от равновеликих отражателей, залегающих на различных глубинах. 34 Разрешающая способность Виды разрешающей способности: 1) лучевая 2) фронтальная Лучевая разрешающая способность min расстояние На экране, помимо зондирующего импульса, мы увидим сигнал от первого дефекта; а от второго дефекта сигнал увидим, если второй дефект под первым находится? По идее не должны, но на самом деле из-за явления дифракции (огибания) мы всё равно увидим сигнал. Если второй дефект далеко от первого, то сигнал от второго дефекта на экране будет заметно правее. Если же второй дефект мы начнём приближать к первому, сигнал от него будет всё приближаться к первому сигналу и наконец встанет рядышком. Но мы всё-таки видим два сигнала, поэтому говорим – два дефекта. А если мы их ещё сблизим? Сигналы от них наложатся друг на друга, и мы скажем – один дефект, потому что мы видим только один сигнал. Если мы наблюдаем такую картинку на экране, это два сигнала или один? В каком случае мы считаем, что это два дефекта? Если разница между максимумом сигнала и впадиной 6дБ, то считается, что это два раздельных сигнала. И описываем это как два дефекта. Лучевая разрешающая способность – это минимальное расстояние между двумя дефектами, расположенными друг за другом (по лучу) и раздельно выявляемыми на экране дефектоскопа. Лучевая разрешающая способность тем лучше, чем меньше длительность импульса. А длительность импульса тем меньше, чем меньше длина волны (3-4 длины волны в импульсе должны быть обязательно). Поэтому, чтобы улучшить лучевую разрешающую способность, нужно по возможности уменьшать длину волны, т.е. длительность импульса (сделать сигнал коротким). Для улучшения лучевой разрешающей способности необходимо уменьшить длину волны (длительность импульса), т.е. увеличить частоту (выбрать ПЭП с большей частотой). 35 Фронтальная разрешающая способность h 1, 2 min ЗИ h Как это будет выглядеть? Если в образце на одной глубине hнаходятся два дефекта, то мы сначала находим первый дефект (когда ПЭП над ним). Чтобы найти второй дефект, нужно сместить ПЭП. При этом сигнал от первого дефекта, когда мы смещаем ПЭП, начинает уменьшаться. Уменьшается, уменьшается, почти исчез. Но вот ПЭП оказывается над вторым дефектом, и сигнал от второго дефекта возникает НА ТОМ ЖЕ МЕСТЕ ЭКРАНА, где он был от первого дефекта (глубина одна и та же – значит, место возникновения сигналов на экране одно и то же). Вот это и будет фронтальная разрешающая способность – минимальное расстояние между дефектами, при котором мы способны различить, что это сигналы от двух дефектов. Фронтальная разрешающая способность – это минимальное расстояние между двумя дефектами, расположенными по фронту на одной глубине и раздельно выявляемыми на экране дефектоскопа. Фронтальная разрешающая способность зависит от ширины пучка. Если пучок широкий, как ни двигай – дефекты будут «браться» одновременно. А вот ПЭП с узкой диаграммой направленности (узким пучком) чётко возьмёт сначала один, затем другой дефект. Для улучшения фронтальной разрешающей способности необходимо уменьшить ширину диаграммы направленности ПЭП. Таким образом, обе эти разрешающие способности зависят от изготовителя, мы на них повлиять не можем. Но представление о них нужно иметь, так как иногда, например при профилактических осмотрах дефектоскопа или перед проведением контроля особенно ответственных изделий, возникает необходимость проверить разрешающую способность и убедиться, что она нас удовлетворяет. 36 СКАНИРОВАНИЕ Теперь несколько слов о том, что мы видим на экране дефектоскопа при работе ПЭП. Поскольку запуск ГЗИ и ГОР осуществляется одновременно, то процесс озвучивания объекта контроля и отображение информации на экране осуществляются одновременно. Сканированием называется перемещение преобразователя по поверхности контролируемого изделия вручную или автоматически с целью озвучивания контролируемого объема. Сканом (разверткой) называется отображение информации, получаемой в процессе контроля, на экране по установленному закону. Существует несколько типов разверток. Развёртка типа А (А-скан) – это развертка, на которой высота отображаемого импульса пропорциональна амплитуде принятого сигнала, а его положение на горизонтальной линии пропорционально времени прохождения ультразвуком акустического тракта. 0 В режиме А-развертки на экране индицируется осциллограмма зондирующего импульса, эхо-сигналов и строб-импульса. Развёртка типа В (В-скан) – развертка, на которой принимаемые сигналы отображаются в виде точек (или кружков) на поперечном сечении объекта контроля, перпендикулярном поверхности сканирования и параллельном направлению прозвучивания. модель дефекта верхняя граница глубина глубина дефекта сварной шов в разрезе, т.е. в одном сечении нижняя граница Различная амплитуда сигналов на развертке типа В отображается точками различной яркости или различного цвета. А так как модель дефекта рисуется в каком-то определенном месте, то можно определить глубину дефекта. Развёртка типа С (С-скан) – развертка, на которой отображается проекция контролируемого объема на поверхность сканирования (вид сверху на изделие в некотором масштабе). дефекты Развертка типа D (D-скан) – развертка, на которой принимаемые сигналы отображаются в некотором масштабе в виде точек на продольном сечении объекта контроля, перпендикулярном поверхности сканирования и перпендикулярном направлению прозвучивания (например, продольное сечение сварного шва). Развертки типов В, С, автоматизированном контроле. D обычно применяются при механизированном или 37 МЕРЫ (СТАНДАРТНЫЕ ОБРАЗЦЫ) В соответствии с ГОСТ Р 55724-2013, рекомендуются следующие меры (стандартные образцы): СО-2, СО-3, СО-3Р, V1 и V2. Меры СО-2, СО-3, СО-3Р, V1, V2 изготавливаются в соответствии с ГОСТ Р 55724-2013 (взамен ГОСТ 14782-86), который определяет их геометрические размеры и предназначение. При настройке дефектоскопов для контроля опасных производственных объектов, поднадзорных Ростехнадзору, данные меры подлежат обязательной поверке вместе с дефектоскопом и преобразователями. В остальных случаях эти меры калибруются в добровольном порядке. Мера СО-3 Мера СО-3 выполнена из Ст20. Предназначена для определения точки выхода ультразвукового луча наклонного ПЭП и для определения стрелы ПЭП. Что такое точка выхода? Точка выхода – это точка пересечения акустической оси ультразвукового пучка с рабочей поверхностью ПЭП. У этой точки есть ещё другое название – точка ввода. Конечно, в этой точке ультразвук вводится в изделие. Но для ПЭП отсюда выходит ультразвук, поэтому более правильно называть её точкой выхода ультразвуковых колебаний. Как определить по СО-3 точку выхода? СО-3 представляет собой полукруг радиусом 55 мм, на нём нанесена шкала и риской обозначен центр этого полукруга. Чтобы определить точку выхода у/з колебаний, надо поставить ПЭП на образец и перемещать по поверхности, определяя максимум сигнала от боковой цилиндрической поверхности (он появится в единственном случае – если ультразвук пойдёт по радиусу). Найдя максимум сигнала, сравниваем положение риски на ПЭП с центром полукруга. Если они совпадают, риска на ПЭП нанесена правильно. Если несовпадение составляет более 1 мм, нужно нанести на ПЭП новое положение точки выхода. R55 38 Как часто надо проверять точку выхода с помощью СО-3 и зачем? Почему она может измениться? Когда мы используем ПЭП, износ контактной поверхности не происходит в точности параллельно поверхности. Кто-то сильнее нажимает на переднюю часть ПЭП, кто-то на заднюю, кто-то на боковую. В итоге точка выхода со временем смещается. Точность определения точки выхода 1 мм. Т.е. если точка «ушла» на 1 мм, не надо ставить новое положение; вот когда на 2 мм уходит, надо ставить новое положение. Рекомендуется раз в смену проверять положение точки выхода в связи с тем, что в процессе контроля происходит износ контактной поверхности, и положение этой точки может измениться. Стрелой называется расстояние от точки выхода до передней грани ПЭП: n Т.е., найдя точку выхода, можно линейкой измерить расстояние до передней грани. Мера СО-2 Мера СО-2 выполнена из Ст20 и предназначена: 1) для определения угла ввода () ультразвуковых колебаний в сталь. На образце есть тригонометрическая шкала, позволяющая определить угол ввода. В образце сделано отверстие 6 мм на глубине 44 мм от поверхности, а сверху шкала от 0 до 70. Вы ставите ПЭП, находите максимум сигнала от этого отверстия и смотрите, против какого деления этой шкалы стоит ваша точка выхода. Считываете это показание - какой это градус по шкале, таков и . Если углы ввода большие (60-80), то путь до отверстия оказывается очень большим (сигнал затухает), и в этом случае можно образец перевернуть и найти сигнал от этого же отверстия – оно будет уже на другой глубине, и путь до него меньше. 2) для определения мёртвой зоны прямого и наклонного ПЭП. Для этого в образце есть 2 сквозных цилиндрических отверстия: на глубине 8 мм и 3 мм. Эти два отверстия предназначены для определения мёртвой зоны соответственно прямого и наклонного (а также раздельно-совмещённого) ПЭП. Прямой ПЭП вы ставите над отверстием 8 мм, и если увидите сигнал от отверстия на экране, значит мёртвая зона у прямого ПЭП менее 8 мм, если не увидите - значит, мёртвая зона у прямого ПЭП более 8 мм. Наклонный и РС ПЭП вы ставите над отверстием 3 мм и обязательно хорошо увидите этот сигнал, потому что у наклонного и РС ПЭП мёртвая зона менее 3 мм (от 1 до 3 мм). 39 3) для определения точности работы глубиномера. СО-2 имеет ширину 59 мм (т.к. скорость продольной волны в стали 5900), таким образом ультразвук пробегает это расстояние за 10 мкс, туда и обратно – за 20 мкс. Т.е. если мы стробируем сигнал от дна, прибор должен показать его длительность 20 мкс. Если показывает больше, значит, лишние мкс надо указать в параметре «протектор». Есть ещё образец СО-2А. Он аналогичен СО-2 по назначению и конструкции, но блок этого образца выполнен из материала контролируемого изделия (по акустическим свойствам отличного от Ст20), например из алюминия, титана и т.д. Мера СО-3Р Мера СО-3Р предназначена для калибровки ультразвуковых дефектоскопов при контроле качества рельсов, а также деталей и узлов железнодорожного подвижного состава. Образец СО3Р изготавливается из стали марки 20. Мера СО-3Р предназначена для: настройки условной чувствительности при контроле эхо и дельта-методами; определения мертвой зоны; определения погрешности глубиномера и погрешности измерения координат отражателя; определения стрелы и угла ввода наклонного преобразователя; определения ширины основного лепестка диаграммы направленности наклонного ПЭП; определения импульсного коэффициента преобразования при контроле рельсового или близкого к нему по акустическим свойствам металла. 40 Мера V1 Мера V1 (реже К1) изготавливается из углеродистой стали и выполнена в соответствии с требованиями международных стандартов. В отверстие диаметром 50 мм запрессовывают цилиндр из органического стекла. Мера V1 предназначена для: настройки глубиномера дефектоскопа и длительности развертки при работе с прямым или наклонным ПЭП; определения точки выхода и стрелы наклонного преобразователя; определения угла ввода наклонного ПЭП; проверки мертвой зоны прямых или РС ПЭП; проверки разрешающей способности прямого ПЭП и некоторых других задач 41 Мера V2 Мера V2 (реже К2) используется для настройки малогабаритных и миниатюрных преобразователей. По сравнению с мерой V1 мера V2 имеет малый вес и габариты, однако из-за меньшего диапазона не предназначена для полной настройки дефектоскопов. Материал и акустические свойства меры V2 такие же, как и у меры V1. Мера V2 используется для: настройки глубиномера дефектоскопа при работе с прямым РС ПЭП (положение А на схеме) и наклонными РС ПЭП (положение Б); определения точки выхода и стрелы наклонного преобразователя (для этого наклонный ПЭП устанавливают в положение Б после чего получают максимальный эхоимпульс от цилиндрической поверхности R25, в этом положении точка выхода расположена над центром дуги R25; определения угла ввода наклонных ПЭП (в положение В для углов 35-65°, и в положение Г для углов 65-75°; настройки предельной чувствительности дефектоскопа при работе с наклонными ПЭП, при этом в качестве опорных используют эхо-сигналы от вогнутых цилиндрических поверхностей R25 (ПЭП на схеме в положении Б) или R50 (ПЭП на схеме в положении Б c разворотом на 180С°) и от отверстия диаметром 5мм (ПЭП в положении В или Г в зависимости от угла ввода); Меры поверяются 1 раз в 3 года. Должно быть свидетельство о поверке. Поверяются обычно только линейные размеры, и на предмет отсутствия механических повреждений. 42 НАСТРОЕЧНЫЕ ОБРАЗЦЫ (СТАНДАРТНЫЕ ОБРАЗЦЫ ПРЕДПРИЯТИЯ, СОП) СОП используют для настройки чувствительности дефектоскопа при контроле конкретного изделия. Чтобы правильно настроить чувствительность дефектоскопа, нам нужно знать предельно допустимый размер несплошности в данном изделии. Предельно-допустимый размер несплошности зависит от многих факторов: от сложности конструкции изделия (основной металл или сварка); от условий нагружения; от температур, при которых эксплуатируется изделие; от вероятности опасных процессов, величины ущерба от опасных процессов и др. С учётом всех этих факторов конструктор определяет предельно-допустимый размер несплошности для конкретного изделия и указывает его в НД (чертежах, стандартах предприятия и т.д.). При отсутствии этих норм в НД предприятия для конкретного изделия, их можно взять из РД для соответствующей отрасли (ГПМ, оборудование под давлением и т.д.). В соответствии с предельно-допустимым размером несплошности следует изготовить искусственный отражатель в объёме металла, который соответствует контролируемому изделию по толщине, материалу и конфигурации. СОП должен быть полностью аналогичен контролируемому изделию по толщине, материалу и конфигурации и содержать искусственный отражатель для настройки чувствительности контроля (для выбора оптимального усиления дефектоскопа, при котором обеспечивается выявление дефектов, размеры которых равны или превышают предельнодопустимые нормы для контролируемого изделия). СОП должен быть из той же стали и той же толщины, что и контролируемые детали. Его форма должна быть аналогична форме контролируемого изделия. СОП с плоской поверхностью применяют для контроля швов плоских изделий и швов изделий цилиндрической формы (продольных и кольцевых), если: - наружный диаметр Dн ≥ 150 мм или внутренний Dвн ≥ 300 мм (для наклонных и РС ПЭП); - наружный диаметр Dн > 500 мм (для прямых ПЭП). Шероховатость СОП должна соответствовать шероховатости реального объекта контроля. Причем настраивать дефектоскоп надо при той же температуре, при которой будет проводиться контроль. По международным нормам (EN 17640:2010), разница температур во время настройки и во время проведения контроля не должна выходить за пределы 15С. Виды искусственных отражателей по ГОСТ 14782-86 1) дисковый отражатель (глухое отверстие с плоским дном, перпендикулярно акустической оси ПЭП; плоскодонное отверстие). ориентированное Этот вариант используется для прямого ПЭП. засверловка с плоским дном Этот вариант используется для наклонного ПЭП. Для каждого угла ввода ПЭП должен быть свой образец. Площадь дна отверстия (отражающая поверхность) задается НД и является эквивалентной площадью (Sэквивал) одиночной несплошности, фиксируемой или максимально допускаемой в 43 данном объекте контроля. Нормируется диаметр (или площадь) этого отверстия в зависимости от толщины свариваемых элементов и производственного сектора. 2) Угловой отражатель (зарубка) – отражатель, образованный перпендикулярными плоскостями (отражателем является угол, а не плоскость!): взаимно h b Нормируются глубина и ширина зарубки (площадь) в зависимости от толщины свариваемых элементов и производственного сектора. Преимущества: прост в изготовлении и универсален для всех наклонных ПЭП. Недостаток: его нельзя использовать для прямого преобразователя. Отношение глубины зарубки h к ее ширине b должно быть 0,54 (h и b должны быть >). 3) Боковой цилиндрический отражатель Это отверстие, регламентируют его диаметр. Преимущества: он универсален для настройки любых преобразователей. Недостатки: он мало похож на дефект, таких дефектов не бывает. Диаметр бокового отверстия в СО, применяемом для настройки чувствительности, должен быть достаточно большим, чтобы избежать наложения волн обегания и соскальзывания на прямо отражённый импульс. 4) Сегментный отражатель сбоку 90 в сечении (выполняется фрезой) Недостатки: для каждого угла ввода (для каждого наклонного преобразователя) нужен свой сегментный отражатель. Какое соотношение характерно для амплитуд эхо-сигналов от моделей дефектов (отражателей), расположенных на одной глубине, одинакового размера, но разной формы? b b b ) 44 В практике также используются вертикальные сверления, запилы, риски и другие отражатели. Каждое предприятие, зная, какие могут быть у него дефекты, старается создать имитацию этих дефектов. В основном металле, для которого нет чётких рекомендаций по изготовлению искусственных отражателей, отражатели могут быть самыми разными. УРАВНЕНИЯ АКУСТИЧЕСКОГО ТРАКТА ПЭП (а – радиус ПЭП) x r дисковый отражатель (b – радиус отражателя) Акустическим трактом называется путь ультразвукового импульса от излучателя до отражателя и затем – обратно к приёмнику ультразвука. В отечественной дефектоскопии размеры выявляемых несплошностей (дефектов) сопоставляют с размерами плоского диска, ориентированного ультразвуковому лучу. Понятно, что определить реальную площадь дефекта, находящегося внутри объекта контроля, мы не можем, т.к. реальный дефект имеет непредсказуемую форму. Однако, чтобы оценить его размеры, видя амплитуду его сигнала, выявленный дефект сравнивают с размерами дискового отражателя, дающего точно такую же амплитуду. При этом площадь дефекта называют «эквивалентной», имея в виду, что она не является реальной, а лишь даёт такое же отражение, как и от дискового отражателя именно такой площади. Эквивалентная площадь дефекта – это площадь плоскодонного отверстия, дающего такую же максимальную амплитуду эхо-сигнала и залегающего на той же глубине и в том же материале, что и реальный дефект. Как правило, в НД, если указан размер максимально допустимого дефекта, то речь идет о дисковом отражателе. Поэтому, чтобы правильно установить чувствительность для обнаружения дефектов, нам проще всего настроиться на дисковый отражатель соответствующего размера, залегающий на соответствующей глубине. Если же мы хотим использовать какой-либо другой отражатель, его площадь должна быть пересчитана относительно площади дискового отражателя. Например, использовать дисковый отражатель для настройки наклонным ПЭП не всегда удобно, для наклонного ПЭП гораздо удобнее использовать зарубку. И если нам задан размер отверстия с плоским дном, а мы хотим настраиваться по зарубке, то мы должны определить: а какого размера должна быть эта зарубка, чтобы амплитуда от неё была точно такой, как и от дискового отражателя, указанного в НД? Чтобы это определить, не обязательно изготавливать ряд зарубок разного размера и брать от них от всех отражения, чтобы найти такую же амплитуду. Есть более простой теоретический путь: мы можем использовать уравнения акустического тракта, чтобы определить размеры этой зарубки. В справочниках по УЗК можно найти уравнения акустического тракта для различных типов отражателей. Формулы для акустического тракта довольно сложные, но с их помощью от любого типа отражателя можно определить амплитуду. Таким образом, если у вас есть амплитуда сигнала от плоскодонного отверстия, а вы хотите пользоваться боковым цилиндрическим отверстием, то это можно сделать, использовав соответствующее уравнение и посчитав, какого именно диаметра просверлить это цилиндрическое отверстие, чтобы 45 амплитуда от него была такая же, как от плоскодонного отверстия заданной площади. Для этого надо приравнять одну формулу к другой (у нас же амплитуды должны быть одинаковые), в одну подставить все известные параметры заданного плоскодонного отверстия, и затем из уравнения определить неизвестные параметры бокового цилиндрического отверстия. Если мы хотим настраиваться по зарубке при контроле наклонным ПЭП, пересчёт размеров дискового отражателя в площадь зарубки совсем простой. Чтобы найти площадь зарубки, нужно площадь плоскодонного отверстия (предельно допустимого) разделить на коэффициент N: Sзар = S пл.отв. N N зависит от угла ввода ПЭП и берется по графику ГОСТ Р 55724-2013 (п.8.8.2). По оси абсцисс – угол ввода ультразвуковых колебаний в сталь (), а по оси ординат – коэффициент N. Назначение уравнений акустического тракта 1) для определения амплитуды сигнала от искусственного отражателя; 2) для перехода от одного отражателя к другому; 3) для построения АРД-диаграмм. Что такое АРД-диаграмма и как её можно использовать? АРД-диаграммы можно построить на основе экспериментальных данных, для конкретных размеров, частоты и угла ввода ПЭП, измеряя амплитуду от плоскодонных отверстий различного диаметра на разной глубине, либо расчётным путём, по формуле для плоскодонного отверстия, также меняя расстояние и диаметры. А 5 мм 4 мм 3 мм 2 мм мм По горизонтальной оси АРД-диаграммы отложено расстояние между отражателем и точкой ввода ультразвукового луча в изделие, по вертикальной оси – амплитуда от отражателя. Каждая кривая – для определенного размера (диаметра) отражателя. АРД-диаграмма – это семейство кривых, устанавливающих зависимость между амплитудой (А) эхо-сигнала от дискового отражателя, расстоянием (Р) от излучателя до отражателя и диаметром (Д) отражателя. Раньше широко применялись накладные прозрачные АРД-шкалы, которые можно закрепить перед экраном дефектоскопа. Сейчас их во многих приборах можно заложить в меню и вызвать АРД-шкалу на экран. Каким образом её можно при этом использовать? Если у вас на экране (или перед экраном) есть такая шкала, и при проведении контроля на экране появляется сигнал от дефекта, какой можно сделать вывод? Если по НД «не допускается 2 мм», а сигнал превышает эту линию, значит обнаруженный дефект недопустим. И даже можно оценить его размер: если это точечный дефект, то он между 2 мм и 3 мм, примерно 2,5 мм, можно так его и описать. АРД-диаграммы используют для настройки чувствительности дефектоскопа и для определения эквивалентных размеров обнаруженных дефектов. 46 МЕТОДЫ АКУСТИЧЕСКОГО КОНТРОЛЯ Акустические Активные Методы прохождения Методы отражения теневой зеркальный эхо-метод эхометод Пассивные Комбинированные методы дельтаметод зеркальнотеневой метод АЭ эхотеневой метод эхосквозной метод Акустические методы контроля классифицируются на активные и пассивные. Активные – это ультразвуковой метод, пассивный – это акустическая эмиссия. Там используются только приемники, а в качестве излучателя выступает сам объект, который нагружается давлением и в котором в результате этого начинают расти (и излучать) склонные к развитию дефекты. Активные методы контроля (ультразвуковые) подразделяют на методы прохождения, отражения и комбинированные. К методам прохождения относится теневой метод контроля. Теневой метод ПЭП-излучатель Если нет дефекта, то на экране: прошедший сигнал строб ПЭП-приемник Если есть дефект, то на экране: (либо нет сигнала, либо он мал) Теневой метод реализуется двумя прямыми ПЭП, расположенными соосно на противоположных сторонах изделия, один из которых является излучателем, второй – приемником. У/з колебания, излучаемые излучателем, проходят по изделию, доходят до приемника, и что мы видим на экране? (ЗИ на экране нет, т.к. излучатель не соединен с экраном). Если нет дефекта, то на экране присутствует сигнал, конечно более слабый, чем при излучении. Экз.вопрос: чем обуславливается уменьшение амплитуды сигнала по сравнению с его первоначальным значением? 47 При контроле теневым способом уменьшение амплитуды сигнала обуславливается: шероховатостью поверхности, затуханием ультразвука и расхождением пучка. Если на пути ультразвука появился дефект, то он перекрывает наш сигнал полностью или частично. Ультразвук в основном отразится от дефекта и пойдет вверх, но ПЭП-излучатель его не примет – он только излучает. А на экране, который связан с ПЭП-приемником, либо окажется маленький сигнал, либо вообще никакого сигнала. Признаком дефекта является уменьшение или исчезновение прошедшего сигнала (т.е. обычно он стоит, а если исчез или уменьшился – это признак дефекта). Можно ли наклонными ПЭП реализовать этот метод? Теоретически можно. Так как ПЭПы должны стоять соосно, т.е. по оси, значит внизу, на противоположной стороне, нужно поставить второй. Но это мыслимо? Конечно, нет. И так-то в ручном варианте очень сложно реализовать этот метод. Т.е. вам нужно два ПЭП, а чтобы проверить весь этот лист, нужно соосно их перемещать. Для прямых ПЭП можно магнит какой-то поставить или магнитную жидкость использовать – один перемещать, второй сам побежит за ним – и все равно это в ручном варианте практически сделать очень трудно. А уж наклонными, т.е. на разном расстоянии их держать, практически невозможно. Поэтому этот метод применяется при автоматизированном контроле. Преимущества: отсутствие мертвой зоны, возможность контроля крупнозернистых и многослойных материалов. Недостаток: невозможность определения глубины залегания дефекта. Крупнозернистые материалы – это литье, его ультразвуком практически не контролируют. На крупном зерне, если мы поставим прямой ПЭП совмещенного типа, ультразвук начинает рассеиваться, частично возвращается на ПЭП, и на экране появляется сигнал. И так от каждого зерна идут сигналы на ПЭП – масса шума, а когда на экране идут эти структурные шумы, искать дефекты очень сложно. А вот если вы используете теневой метод, то все возвращающиеся от зерен сигналы ПЭП-излучатель не регистрирует, и на экран приходит только ослабленный, частично рассеянный, прошедший сигнал от ПЭП-приемника. Он будет четко стоять на экране без всяких шумов. А если будет дефект, он перекроет путь ультразвуку, и на экране сигнал исчезнет или резко уменьшится. Т.е. контроль проводить можно. Почему удобно этим методом проводить контроль многослойных изделий? Многослойное изделие - как пирог, сделанный из нескольких слоев. Если вы будете использовать один ПЭП в качестве излучателя и приемника – то, хотя эти слои очень качественно прикреплены друг к другу и между ними отсутствуют несплошности, в любом случае ультразвук частично отразится от этой границы, а частично пройдет, и отражение придет на ваш ПЭП, и на экране появится дополнительный сигнал от границы. Это неудобно, и на фоне этого постоянного сигнала (шума) вы не заметите сигнал от дефектного расслоения, например непроклея. А вот при теневом методе контроля отражённый от границы сигнал не будет принят, т.к. придёт на ПЭП-излучатель. Прошедший же сигнал мы примем. Устанавливаем высоту прошедшего сигнала до стандартного уровня, и теперь, если попадём на большое расслоение, то путь этому сигналу будет перекрыт, и он уменьшится или исчезнет. У теневого метода есть недостаток: не определяется глубина дефекта. Ибо на какой бы глубине не находился дефект, сигнал от него уменьшается одинаково, в одном и том же месте экрана. Но, поскольку для листов это неважно, теневой метод широко применяют в иммерсионном варианте, при автоматизированном контроле листов. Экз. вопрос. Теневым методом прозвучиваются листовой материал и стержень, длина которого равна толщине листа. В каком случае будет больше амплитуда сквозного сигнала? 48 Эхо-метод (эхо-импульсный метод) Для реализации эхо-метода может использоваться ПЭП, совмещающий функции излучателя и приемника, или раздельно-совмещённый ПЭП, или два раздельных ПЭП (один излучатель, другой приемник). В любом случае излучатель и приемник находятся с одной стороны изделия. ИП если нет дефекта ЗИ если есть дефект донный сигнал появится сигнал Дефектоскоп через определенные промежутки времени посылает в изделие зондирующие импульсы. ЗИ отражается от донной поверхности изделия и возвращается на приемник. На экране возникает донный сигнал. Если никаких других сигналов между ЗИ и донным нет, значит, дефекты в металле отсутствуют. При наличии дефекта импульс отразится от него раньше, чем от донной поверхности, и между ЗИ и донным на экране возникнет промежуточный сигнал – от несплошности, который и является признаком наличия дефекта в этом методе. (При теневом методе у нас сигнал исчезал (ЭТО было признаком дефекта), а здесь сигнал появляется – ЭТО является признаком дефекта). Эхо-импульсный метод реализуют одним прямым или наклонным ПЭП. Признаком дефекта является появление эхо-сигнала от дефекта. Преимущества: высокая чувствительность, возможность определения глубины залегания дефекта, возможность контроля при доступе с одной стороны изделия, высокая производительность, простота реализации. Эхо-импульсный метод можно использовать и для определения толщины изделия, если нам известна скорость распространения ультразвука в данном материале. При использовании эхо-импульсного метода толщину измеряют по времени прохождения УЗ импульсом удвоенной толщины объекта и известной скорости звука в нем. При измерении толщин эхо-методом могут иметь место значительные ошибки, если скорость распространения УЗ колебаний значительно отличается от предполагаемой величины для данного материала. При использовании наклонного ПЭП (в частности, используется для контроля сварки): Если нет дефекта: ЗИ донного сигнала нет, т.к. сигнал не возвращается на ПЭП, гуляет по изделию Если есть дефект: сигнал от дефекта 49 Зеркальный эхо-метод Применяется для обнаружения дефектов, ориентированных вертикально. Реализуется двумя наклонными ПЭП (один - излучатель, другой – приёмник). Регистрируют и анализируют сигналы, отражённые от дефекта и дна изделия. «Зеркальным» этот метод называется потому, что дно тоже участвует в контроле. И П сигнал от дефекта Существует несколько вариантов этого метода: И П вариант «тандем» (ПЭПы направлены в одну сторону так, что их акустические оси лежат в одной плоскости, поверхности ОК) П вариант «тандем-дуэт» (предусматривает расположение излучателя и приёмника не в одной плоскости, а в разных плоскостях, но т.о., чтобы принимать зеркальное отражение от верт.дефекта) И Lи Lп Тандем Для выявления дефектов с вертикальной ориентацией применяют вариант, называемый способом «тандем». Для реализации этого способа при перемещении ПЭП поддерживают постоянным значение Lи+Lп = 2 Htgα. Если у нас строго вертикальный дефект, то при контроле одним наклонным ПЭП он может быть не выявлен (отражение пойдет не на ПЭП, а вниз и в другое место поверхности). Если там поставить второй (принимающий) ПЭП, то это и будет схема тандем. Как определить, где поставить второй ПЭП? Строго вертикальных естественных дефектов не бывает, бывают похожие дефекты типа трещин, а трещина – она всегда извилистая, и всегда есть у нее какая-то острая грань, которая даст хотя бы небольшое отражение даже при контроле одним ПЭП. И вот чтобы определить, действительно ли это плохо отразившаяся трещина или что-то несущественное, вы, уже найдя этот сигнал, берёте второй ПЭП, двигаете и ищете сигнал. Появляется сигнал – значит, это трещина. При способе тандем используют два направленных в одну сторону и расположенных на одной линии на постоянном расстоянии друг от друга преобразователя поперечных волн с одинаковыми углами наклона. 50 Способ тандем можно использовать в том случае, если мы хотим получить некоторую информацию о форме дефекта (плоскостной или объемный (округлый)). По амплитуде сигнала мы о форме дефекта ничего сказать не можем, а хотелось бы – несплошность типа трещины намного опаснее, чем несплошность типа поры или раковины, и эта информация была бы очень полезна при оценке качества объекта контроля. Способ тандем позволяет классифицировать дефекты на объемные и плоскостные по коэффициенту формы Кф. Для реализации этого метода следует использовать два однотипных наклонных ПЭП с углом ввода 50 или 40 с разницей в величине углов наклона не более 1 и одинаковой чувствительностью (амплитуды эхо-сигналов от одного и того же отражателя не должны отличаться более чем на 1 дБ). Чтобы обеспечить при перемещении ПЭП постоянное расстояние между ними, используют направляющую линейку (шаблон). Схема при выявлении плоскостного дефекта следующая: На экране при этом: А п.л. А з.о.л. А з.о.л. А п.л. для плоскостного дефекта А п.л. – амплитуда сигнала на прямом луче, А з.о.л. – амплитуда сигнала на зеркально отраженном луче Схема при выявлении объемного дефекта: На экране при этом: А п.л. А п.л. А з.о.л. А з.о.л. для объемного дефекта В первом случае (плоскостной дефект) на одном ПЭП сигнал маленький (он в основном отражается от трещины и уходит вниз), а если мы ставим второй ПЭП, то получаем большой сигнал. Во втором случае (объемный дефект) мы одним ПЭП получаем большой сигнал (от объемного дефекта он хорошо отражается обратно), а если решаем поставить второй ПЭП, то видим еще маленький сигнал. Таким образом, Коэффициент формы – это отношение амплитуды сигнала на прямом луче к амплитуде сигнала на зеркально отраженном луче: Ап. л. Кф = (в разах) Аз.о. л. Если Кф ≥ 1, то дефект объемный; если Кф < 1, то дефект плоскостной. Т.к. мы работаем на приборах, которые измеряют амплитуды в децибелах, то Кф = А п.л. – А з.о.л. [дБ] Для объемного дефекта Кф будет положительным (+ … [дБ]) либо равным нулю. для плоскостного дефекта Кф обязательно будет отрицательным ( – … [дБ]), 51 Таким образом, по значению Кф мы можем получить представление о форме дефекта: если дефект объемный, то Кф положительный, если дефект плоскостной, то Кф отрицательный. Кф информативен не для всех толщин. Если толщина очень маленькая, мы не сможем реализовать такую схему тандем (т.е. не сможем поставить рядом 2 ПЭП), во-первых, а вовторых, разницу в сигналах не заметим. Коэффициент формы Кф дефекта измеряют при включении преобразователей по схеме тандем. Коэффициент формы информативен для толщин более 40 мм. Способ тандем, помимо определения Кф, представляет интерес и для других случаев. Разновидностью этого способа является «корневой тандем», который специально разработан для маленьких толщин и используется только для контроля нижней части шва. Когда вы контролируете сварной шов, может быть такой случай: очень большой провис корня шва (проплава). В этом случае при контроле шва на экране может возникнуть сигнал от этого провиса, если ультразвук возвращается по радиусу (по нормали к закруглению). Он у нас появляется в стробе, т.е. в той зоне контроля, в которой мы ожидаем увидеть дефекты, но ведь это не дефект. Как отличить, от дефекта этот сигнал или от проплава? В этом случае можно применить преобразователь «корневой тандем». После того, как вы провели контроль и нашли сигнал, но не уверены, сигнал это от дефекта (от трещины в корне шва) или от проплава, вы можете взять второй преобразователь - «корневой тандем». У него в одном корпусе сразу две призмы стоят, как бы два наклонных ПЭП друг за другом, образуя схему «тандем». И если поставить ПЭП «корневой тандем», будет ли сигнал от проплава? Первый из встроенных преобразователей в нем – излучатель, второй – приемник. Ультразвук по радиусу возвращается только на излучатель, но излучатель не связан с экраном, поэтому на экране сигнала не будет. Значит, дефекта нет. излучатель приемник А если сигнал был не от проплава, а от трещины? Вы получили отражение на обычном ПЭП, потом поставили «корневой тандем», будет на нем сигнал? Да, будет. Любая трещина, так как она имеет какую-то высоту и извилистость, отражает ультразвук под углом, равным углу падения, т.е. частично отражение пойдет вниз, отразится от дна и попадет на второй ПЭП, и вы обязательно его увидите на экране. 52 Дельта-метод Этот метод использует явление дифракции волн на дефекте. Наклонный ПЭП – излучатель - озвучивает дефект поперечной волной. Часть падающего пучка отражается зеркально в виде поперечной волны, другая часть трансформируется в продольную волну, которая может быть принята прямым приемным ПЭП (т.е. приемный ПЭП ставится в том месте, где находится предполагаемый дефект). П И Дельта-метод основан на излучении наклонным преобразователем поперечной волны и приеме прямым преобразователем отраженной от дефекта трансформированной продольной волны. Наиболее интенсивно дифракция возникает на острых краях дефектов, например на краях эксплуатационных трещин. Если на пути ультразвука встретится дефект округлой формы, трансформация поперечной волны тоже произойдет, но трансформированная продольная волна – она бежит по дефекту, т.е. она начинает огибать дефект и будет просто бегать по поверхности округлого дефекта, и поэтому на прямом преобразователе вы ничего не зафиксируете. Так что дельта-метод используется для подтверждения, что в изделии есть трещина (самый опасный вид дефекта) или для подтверждения типа дефекта, округлый или плоскостной. Комбинированные методы (используют принципы как прохождения, так и отражения акустических волн). Зеркально-теневой метод (разновидность теневого метода) Основан на измерении амплитуды ДОННОГО сигнала. На изделие ставится один ПЭП, совмещающий функции излучателя и приемника. Если дефекта нет, на экране видим донный сигнал. Стробируем ЕГО (а не сигнал от дефекта!) Если попали на дефект, значит, на экране левее донного сигнала появляется сигнал от дефекта. Донный же сигнал исчезнет либо (если дефект маленький и ультразвук все же частично прошел через него) существенно уменьшится. Если нет дефекта: Донный сигнал Если есть дефект: сигнал от дефекта Донный сигнал уменьшится 53 Таким образом, по технике выполнения (фиксируют эхо-сигнал) его относят к методам отражения, а по физической сущности контроля (измеряют ослабление сигнала, дважды прошедшего изделие в зоне дефекта) он близок к теневому методу. Метод называется зеркально-теневым потому, что признак наличия дефекта в нем такой же, как при теневом методе (первичный сигнал исчезает или ослабляется), а т.к. в процессе участвует дно изделия, то появляется слово «зеркальный». Этот метод реализуют и наклонными ПЭП (один излучает, другой принимает): Т.к. угол отражения равен углу падения, то отразившийся от дна ультразвук надо встретить другим наклонным преобразователем. Это зеркально-теневая схема контроля для наклонного ПЭП (признак наличия дефекта – ослабление донного сигнала). Зеркально-теневой метод реализуется одним прямым или двумя наклонными ПЭП. Координаты, глубину залегания дефекта при этом методе мы не определяем. Зеркально-теневая схема наклонными ПЭП широко используется при контроле изделий в процессе эксплуатации. Поверхность у них очень плохая – коррозия, грязь и т.д. А мы перед контролем, чтобы установить какой-то браковочный уровень, настраиваемся на зарубку или другой искусственный отражатель по стандартным образцам (СОПам), хотя и соответствовующим по толщине, материалу и конфигурации контролируемому изделию, но находящимся в чистом и хорошем состоянии, в отличие от контролируемого изделия. Итак, мы настроились на зарубку СОПа с хорошей поверхностью, в которую входит ВЕСЬ ультразвук, но получим ли мы такой же сигнал от аналогичной зарубки в этом изделии? Поверхность его гораздо хуже, ультразвук частично переотразится и рассеется на поверхности, и в изделие его войдёт гораздо меньше. Поэтому и увидим мы такую зарубку гораздо хуже, если вообще увидим. Нужно каким-то образом учесть, что достаточно неровная поверхность изделия дала рассеяние сигнала, и поэтому нужно насколько-то увеличить чувствительность (усиление), чтобы скомпенсировать то, что рассеялось, и ввести в изделие такой же точно интенсивности луч. Как это сделать? Перед вами труба, плохая, корродированная и грязная, и очень хороший СОП. Мы уже договорились, что не совсем верно настроиться на этот СОП и с такой же точно настройкой идти к такой трубе. Надо немножко усилить чувствительность с учетом того, что там плохая поверхность. Для этого нужно оценить, насколько реальная поверхность изделия повлияет на ваш сигнал. А как это сделать? Вот для этого и можно использовать зеркально-теневой метод. Взять 2 одинаковых наклонных ПЭП, установить их на СОП (не там, где зарубка, а просто где основной металл) и получить донный сигнал какой-то высоты. А теперь идёте с этими ПЭП на контролируемую трубу, ставите их там и ищете донный сигнал. Разве он такой же будет по высоте? Конечно, нет, он при плохой поверхности будет меньше. Так вот эту разницу к браковочному уровню и добавьте! На СОПе сигнал такой, на трубе на 5 дБ или 6 дБ меньше, значит нужно добавить, настроившись на зарубку СОПа, эти 5 или 6 дБ к браковочному уровню и смело идти контролировать. Вы учли качество поверхности, т.е. то рассеяние, которое происходит на поверхности контролируемого изделия. Поэтому этот способ – зеркально-теневой двумя наклонными ПЭП – обязательно нужно использовать для того, чтобы вводить компенсацию при настройке чувствительности. 54 Эхо-теневой метод ИП П В этом методе регистрируются и анализируются как прошедшие, так и отраженные волны. С одной стороны изделия находятся излучатель и приемник, а с другой – только приемник. Наиболее часто этот метод применяется в установках автоматического контроля. Сквозной эхо-метод применяется в автоматизированном контроле при прозвучивании листов, медленно перемещаемых между излучателем и приемником. Если дефекта нет, то сигналы отражения от поверхностей листа поступают с определенной периодичностью. Если на пути ультразвука встречается дефект, в эту периодичность вклинивается дополнительный сигнал от дефекта. И I II I П И И П П III IV II Эхо-сквозным методом фиксируют сквозной сигнал I, сигнал II, двукратно отражённый в изделии, а в случае появления полупрозрачного дефекта – и эхо-сквозные сигналы III, IV. Большой непрозрачный дефект обнаруживают по исчезновению или сильному уменьшению сигнала I, т.е. теневым методом, а также сигнала II. Помимо рассмотренных двух основных методов – отражения и прохождения – существуют еще методы, основанные на измерении акустических свойств среды, и методы вынужденных колебаний. К методам вынужденных колебаний относится, в первую очередь, резонансный метод. 55 Резонансный метод Резонансный метод используют для определения толщины изделий. Метод основан на явлении резонанса при работе пьезопластины. Что такое резонанс и при каком условии он возникает? Резонансом называется случай, когда частота вынуждающей силы, действующей на колебательную систему, совпадает с собственной частотой колебательной системы. (У каждой колебательной системы есть собственная частота, которая определяется свойствами самой системы.) При возникновении резонанса амплитуда колебаний резко возрастает, что может привести даже к разрушению колебательной системы. Вместе с тем резонанс находит применение при устройстве ряда приборов и установок, в частности при определении толщины резонансным методом. При резонансном методе измерения толщины образца в исследуемый материал излучают УЗ колебания изменяемой частоты. Основной резонанс наблюдается при толщине образца, равной ½ длины УЗ волны. Итак, если мы вызываем в свободной пластине собственные свободные колебания, то в каком случае мы получим максимум этих колебаний, т.е. резонанс? В том случае, если в пластине возникнет стоячая волна. А это возможно, только если по толщине пластины укладывается половина длины волны (точнее, целое число полуволн): h = 0,5 вот так выглядит условие резонанса ( = k0,5) h На практике (в резонансных толщиномерах) это явление используют следующим образом. Толщиномер плавно меняет частоту колебаний, которые возбуждаются в изделии (должен быть модулятор частот), т.е. соответственно плавно меняет длину волны, и при одной из них возникает резонанс (максимальная амплитуда колебаний); а найдя резонанс (т.е. узнав резонансную длину волны), вы узнАете толщину изделия (половина длины этой волны). Этот алгоритм и заложен в приборе: фиксируется частота, при которой получились резонансные колебания (т.е. максимальная амплитуда колебаний), считается длина волны и соответствующая ей толщина изделия. Это условие возникновения резонанса, h = 0,5 , используется также при изготовлении ПЭП. Если вы заказываете ПЭП на частоту 2,5 МГц, изготовитель его рассчитывает следующим образом. Пластина делается, например, из ЦТС (скорость 3800 м/с), частоту вы задали, значит длина волны с 3,8 = 1,52 мм f 2,5 Если длина волны такая, а пластина должна работать на резонансной частоте, значит толщина пластины должна быть = 0,5, т.е. 0,76 мм. Именно такую толщину пластины изготовитель и выбирает. Таким образом, между толщиной пластины и её собственной резонансной частотой существует обратная зависимость. Собственная резонансная частота тонкой пьезопластины определяется скоростью звука в пьезоматериале и толщиной. Вопрос: Какой из перечисленных ПЭП содержит наиболее тонкий пьезоэлемент? (Частоты от 1,25 до 10 МГц). 56 Акустические низкочастотные методы контроля Как вы помните, ультразвук – это упругие колебания материальной среды с частотой выше слышимости человеческого уха, т.е. более 20 кГц. Низкочастотные акустические колебания – это колебания с частотой менее 20 кГц. К ним относятся: - метод свободных колебаний; - импедансный метод. Метод свободных колебаний На ж/д обходчик с молотком идет и стучит по ободу колеса. Что он при этом слушает? Звук. Если звук высокочастотный, металлический, это значит, что колесо хорошее. А если дребезжащий, глухой, значит, там есть трещина. То же самое – когда вы покупаете рюмки в магазине, продавец ударяет по ним карандашом и прислушивается. Если звук высокочастотный, мелодичный, рюмка хорошая, если дребезжащий, низкочастотный – рюмка с трещиной. Это и есть метод свободных колебаний. При использовании метода свободных колебаний контролируемый объект возбуждают периодическими ударами электромагнитного вибратора или пьезоэлектрическим излучателем или магнитострикционным вибратором. Основным признаком дефекта служит изменение частотного спектра сигнала (с высокочастотного на низкочастотный). Импедансный метод В акустическом импедансном методе используются частоты от 1 до 20кГц. «Импеданс» – это сопротивление. Для реализации этого метода нужен импедансный дефектоскоп и преобразователь. Метод основан на анализе изменения механического или входного акустического импеданса участка поверхности контролируемого объекта, с которым взаимодействует преобразователь. В низкочастотных импедансных дефектоскопах преобразователем служит колеблющийся стержень, опирающийся на поверхность изделия. Появление подповерхностного дефекта в виде расслоения делает расположенный над дефектом участок поверхности более гибким, податливым, т.е. снижает его механический импеданс. В результате изменяется режим колебаний стержня, что служит признаком дефекта. В высокочастотных импедансных дефектоскопах колеблющимся элементом является пьезопластина преобразователя обычного типа. Появление дефекта типа расслоения вблизи поверхности изделия изменяет входной акустический импеданс, что свидетельствует о наличии дефекта. Помещать под такой преобразователь масло не нужно, это звуковые колебания, они длинноволновые, хорошо проходят на большие расстояния, поэтому импедансным методом гораздо проще проводить контроль и фиксировать наличие дефектов. При контроле акустическим импедансным методом для передачи упругих колебаний от преобразователя контролируемому объекту используется сухой контакт. 57 ТЕХНОЛОГИЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ Ультразвуковой контроль проводят после исправления дефектов, обнаруженных при ВИК, ПВК и МК (если они предусмотрены). Цель ультразвукового контроля – выявить дефекты в объёме изделия (либо дать заключение об их отсутствии). При этом УЗК не гарантирует определения характера несплошностей и их действительных размеров. Дефект – это каждое отдельное несоответствие объекта контроля требованиям, установленным нормативной документацией (ГОСТ 17102). Таким образом, не всякая несплошность является дефектом, а только то, что задано в НД или конструктором. Для одного изделия дефектом считается несплошность площадью 2 мм2, а для другого изделия допускается несплошность площадью до 3 мм2, и так далее. Поэтому, прежде чем начинать контроль, вы должны узнать, какой величины несплошность для данного изделия считается недопустимой. Для того чтобы правильно выбрать преобразователь и методику ультразвукового контроля, нужно иметь представление о типах дефектов, которые наиболее вероятны в данном изделии. Типы дефектов зависят прежде всего от технологии изготовления. Любая технология изготовления металлических изделий начинается с ЛИТЬЯ. Литье ультразвуком контролируют крайне редко, т.к. там грубая поверхность и крупное зерно. Для литья характерны объемные дефекты типа раковин и газовых пор. Трещины тоже возможны, в частности флокены (извилистые трещины с округлыми краями), но в основном объемные дефекты. Раковина - крупный дефект округлой формы, характерный в основном для отливок. Трещина - нарушение сплошности в виде разрыва металла. Пористость - группа мелких округлых газовых пузырьков в материале. Включение - дефект в виде инородного материала. Для литья также характерна ликвация (неоднородность химического состава). Это не несплошность, а просто другой химический состав. Как правило, образуется в процессе застывания, усадки – внутрь отливки с поверхности затягивается грязь и окислы. Располагается ликвация, как правило, в центре слитка. Бывают случаи, когда из-за ликвации толщиномер неправильно определяет толщину изделия (меньше, чем она есть реально). Ликвация - неоднородность химического состава материала, вызывающая скачкообразное изменение его акустических свойств. Следующий этап изготовления – ОБРАБОТКА ДАВЛЕНИЕМ. В результате этой обработки мы получаем поковки и прокат – листы, трубы и т.д. После приложения к литому изделию какого-либо давления объемные дефекты, которые были внутри, расплющиваются в направлении приложения давления. При давлении со второй стороны они расплющиваются еще в одной плоскости, с третьей стороны – расплющиваются в третьей плоскости. Таким образом, если вы собираетесь контролировать поковку, вам должно быть понятно, что объемных дефектов там внутри практически нет, а могут быть дефекты типа расслоения, трещин и т.п. Знание ориентации дефекта и характера дефекта позволят вам правильно подобрать методику контроля, выбрать ПЭП для его выявления. То же самое с прокатом: лист после отливки прокатывают между валками. Что будет при этом с дефектами типа пузырей и т.п.? Они расплющиваются. Поэтому в таких листах в основном идут дефекты типа расслоения, и только параллельно плоскости проката. Итак, дефекты, возникшие при литье, видоизменяются при обработке давлением. Кроме того, на каждом этапе обработки в изделии могут возникнуть новые дефекты, характерные для конкретных видов обработки. Например, шлифовку проводят при высоких температурах, с охлаждением, и могут образоваться шлифовочные трещины. Они поверхностные, и выявляются поверхностными методами, например капиллярным, ультразвуковой контроль там не нужен. При закалке возникают закалочные трещины, тоже только на поверхности. Как правило, если технологический процесс состоит из нескольких 58 операций, нужно обычно контролировать изделие на последней операции, чтобы не упустить дефектов, возникающих на более поздних стадиях изготовления. Контроль основного металла (поковки) УЗК основного металла проводят с целью обнаружения в полуфабрикатах трещин, раковин, рыхлот, флокенов, расслоений, неметаллических включений и других несплошностей, вызывающих появление эхосигналов с амплитудой, больше заданного определённого значения, называемого уровнем фиксации, или уменьшение прошедшего сигнала до значения, меньше заданного уровня фиксации. Технология контроля основного металла ультразвуковым методом подробно описана во многих документах, в частности ГОСТах. Поэтому, прежде чем начать контроль какого-либо изделия, лучше всего взять готовую методику контроля данного изделия в каком-либо НД или ГОСТе. Там все параметры контроля уже должны быть указаны (параметры преобразователя, направление прозвучивания и т.д.). ГОСТы по ультразвуку разработаны на все виды изделий, кроме литья (поковки, сварные швы, штамповки, трубы, прокат, листы толстые, листы тонкие). Эти данные можно и нужно использовать. Сложнее обстоит дело с допустимым размером дефектов. В очень редких случаях ГОСТ содержит допустимые размеры дефектов, т.к. допустимые размеры дефекта зависят от тех условий, в которых будут применяться эти изделия. Например, в химической отрасли требования к качеству очень высокие – изделия работают при высоких температурах, в агрессивных средах, и если что-то с ними случится, это опасно для жизни людей. Поэтому, согласно НД данной отрасли, в этих изделиях не допускаются даже очень маленькие несплошности. В других отраслях, например строительной, допускаются гораздо более крупные дефекты, потому что их наличие не приведёт к катастрофической ситуации. Так что, прежде чем начинать контроль, следует обязательно ознакомиться с документами по УЗК, требования которых распространяются на ваше изделие. Но, если документов на ваше конкретное изделие нет и вам самостоятельно надо выбрать параметры контроля, это тоже нужно уметь сделать, по крайней мере специалисту II квалификационного уровня. Поэтому рассмотрим, из каких соображений следует выбирать тот или иной ПЭП. I. Выбор параметров контроля. 1) выбор типа ПЭП Для контроля основного металла ПЭП нужно выбрать такой, который позволит наилучшим образом выявить дефекты, характерные для данного изделия. Например, для поковки нужен ПЭП, позволяющий лучше всего выявить несплошности, параллельные поверхностям и находящиеся на значительной глубине. С этой целью следует использовать прямой ПЭП. Чтобы найти дефект, параллельный боковой поверхности, надо повернуть поковку и также использовать прямой ПЭП. Поковку следует контролировать прямым ПЭП с трех взаимно перпендикулярных плоскостей на предмет выявления разноориентированных дефектов. Если изделие имеет небольшую толщину (например, прокат), вместо прямого может оказаться гораздо эффективнее прямой раздельно-совмещённый ПЭП. У прямого ПЭП ведь есть недостаток - большая мертвая зона. Поэтому при использовании прямого ПЭП следует либо проконтролировать поковку со всех шести сторон (если она небольшая и есть доступ), либо применить дополнительно прямой РС ПЭП (для сокращения мертвой зоны). Иногда для контроля основного металла используют и наклонный ПЭП, хотя это и редкий случай. 2) выбор частоты 59 С какой рабочей частотой следует использовать прямой ПЭП для контроля поковки? (Наши основные рабочие частоты – от 1 до 5 МГц, в основном – 2,5 и 5 МГц.) Строго говоря, чтобы определиться с частотой ПЭП, мы должны определить длину волны, которая влияет на прохождение ультразвука и выявляемость дефектов, а уже зная необходимую нам длину волны, по формуле f = c/ мы можем определить соответствующую частоту. На выбор частоты влияют следующие факторы: 1) структура материала (крупное зерно или мелкое) При одинаковой толщине изделий, одного с крупным зерном, другого с мелким, для крупнозернистого нужна большая длина волны (т.е. маленькая частота), а для мелкозернистого нужна маленькая длина волны (т.е. большая частота). Поэтому из двух частот, 2,5 и 5 МГц, меньшую выберем для крупного зерна, а бОльшую для мелкого. С увеличением диаметра зерна частоту нужно уменьшать до 2,5 МГц и ниже. 2) толщина контролируемого изделия Каким образом она влияет на выбор частоты? Если длина волны маленькая, она быстрее затухает, ей сложно долго идти, и таким образом ультразвук ослабнет настолько, что вы не сможете прозвучить большую толщину. Поэтому для толстых поковок нужна большая длина волны, т.е. маленькая частота. С увеличением толщины частоту нужно уменьшать до 2,5 МГц и ниже. Таким образом, если вам дают вал или ось длиной 2 м, то брать частоту 5 МГц никак нельзя, надо брать 2,5 МГц, а то и меньше. 3) чистота поверхности Поверхность изделий бывает шероховатая, бывает гладкая. Чтобы ввести ультразвук в шероховатую поверхность, нужна большая длина волны, иначе он отразится и рассеется на этом «заборе», а вам нужно обогнуть его. С ухудшением чистоты поверхности частоту нужно уменьшать. Вообще при контроле ультразвуком шероховатость поверхности под преобразователем должна быть Rz 40 (по европейским нормам Rа 6,3) и мы должны потребовать и убедиться, что шероховатость соответствует этому значению, но в жизни всякое бывает. Поверхность проката считается очень хорошей, и ее лучше не зачищать. Но там может быть такая неприятность: окалина, которая образуется в результате проката, иногда отслаивается, и вот это для ультразвука недопустимо, т.к. между окалиной и металлом находится воздух, а через воздух ультразвук не проходит, поэтому есть вероятность того, что этот участок вы не сможете проконтролировать. Так что те места, где вы видите, что отслоился кусочек окалины, нужно хорошо зачистить до того момента, чтобы уже чувствовалось, что там нет отслоения, а есть хорошо связанная с основным металлом окалина. 4) размер выявляемого дефекта Самое главное, что влияет на выбор частоты – это размер дефекта, который нам задает НД или разработчик изделия. Например, не допускается несплошность более 1 мм. Как вы выберете частоту, чтобы выявить такой дефект? Для этого надо выбрать такую длину волны, которая не обогнет этот дефект, а отразится от него. Огибание возникает, когда размер дефекта b 0,5.Значит, длина нашей полуволны должна быть меньше заданного размера дефекта. Еще раз: ультразвуком вы выявляете дефекты очень маленькие, раскрытием до 1 микрона, а что касается их размера в плоскости, ультразвуку, то их размер должен быть больше ½ длины волны, чтобы дефекты были выявлены. Поэтому, чем меньше дефект вы хотите выявить, тем больше должна быть частота. Итак, с учетом всех этих четырех факторов, мы делаем выбор частоты. На этом для контроля поковки все необходимые параметры (ПЭП и частота) выбраны. 60 II. Настройка прибора Перед настройкой прибора нужно проверить его свидетельство о поверке и комплектность (наличие преобразователей, кабелей, источника питания). Порядок настройки зависит от типа прибора, поэтому надо ознакомиться с инструкцией по эксплуатации на конкретный прибор. Хотя для разных приборов порядок настройки может несколько отличаться, в любом случае, начиная с самых простых приборов и заканчивая самыми сложными, при настройке нужно соблюдать некую определенную последовательность действий. Последовательность действий при настройке прибора 1) Проверить работоспособность преобразователя с прибором: - установить совмещённый режим; - обнулить задержку ЗИ; - установить усиление дефектоскопа более 50 дБ; - подключить кабель ПЭП к дефектоскопу; - подключить ПЭП к кабелю; - убедиться в наличии на экране собственных шумов преобразователя. При отсутствии собственных шумов необходимо найти неисправность кабеля или преобразователя и, устранив её, вновь провести проверку работоспособности системы преобразователь-кабель-дефектоскоп. 2) Установить основные параметры контроля: - скорость ультразвука в контролируемом материале – для прямого ПЭП продольная, для наклонного поперечная; - частоту ПЭП; - угол ввода – для прямого ПЭП ввести 0, для наклонного ввести значение; - протектор (задержка в призме): обнулить, т.к. мы ее не знаем. Для прямого ПЭП она обычно очень мала (толщина лака), а для наклонного будет больше; - развертку: в соответствии с толщиной изделия, которое мы контролируем. Весь путь ультразвука по изделию (до дна) мы должны увидеть на экране. Развертку экрана следует установить так, чтобы эхо-сигналы от дефектов, расположенных на любой глубине, находились в пределах экрана. При этом, если вам нужно контролировать поковку толщиной 100 мм, недостаточно установить развертку 100 мм, потому что тогда донный сигнал окажется в конце экрана, его практически уже не будет видно. А он на экране должен быть виден четко, поэтому развертку следует делать несколько больше толщины изделия (120-130%). 3) Уточнить настройку глубиномера. Глубиномер служит для измерения глубины залегания дефекта. Эта глубина считается по формуле: s = Vt. Из-за чего глубина залегания может быть определена неверно? Время отсчитывает прибор, а скорость вводим мы, и если мы ввели её неправильно, будет ошибка в определении глубины. Из-за чего ещё расстояние до дефекта может быть определено неточно, с некоторой погрешностью? Из-за того, что мы пока не установили задержку в призме (мы её пока не знаем). Поэтому уточнять настройку глубиномера нужно ОБЯЗАТЕЛЬНО, и уточнять эту настройку следует по образцам известной нам толщины (СО, СОП или образец, толщину которого мы можем измерить линейкой). Например, берём поковку 45 мм. Ставим ПЭП, а прибор показывает донный сигнал на глубине 47 мм. Такой толщины у нас нет, значит, мы неверно указали либо скорость, либо протектор. Настройку глубиномера начинаем с того, что устанавливаем значение скорости в соответствии со справочными данными. После этого устанавливаем значение протектора 61 отличным от нуля, а именно такое, чтобы толщину образца прибор указывал верно, то есть именно 45 мм. Если это получилось, это ещё не означает, что глубиномер настроен. Для настройки глубиномера нужно использовать минимум 2 образца: один минимально возможной толщины, второй максимально возможной толщины. Сначала ставим ПЭП на маленький образец и добиваемся правильного определения толщины, меняя протектор (время задержки в призме); затем ставим ПЭП на большой образец и, если там не получается правильного определения толщины, то незначительно меняем скорость (в пределах ±1%), стараясь таким экспериментальным путём определить её правильное значение. Изменив скорость, корректируем значение протектора на маленьком образце, снова проверяем толщину на большом и так далее, пока НА ОБОИХ ОБРАЗЦАХ толщина не будет определяться верно (или, по крайней мере, с одинаковой небольшой погрешностью). Это даст нам гарантию, что на любой глубине, от минимальной до максимальной, расстояние до дефекта будет определено верно. Погрешность в определении глубины допускается до 1 мм, т.к. мы не занимаемся толщинометрией. Для толщинометрии существуют специальные приборы, очень точные, преобразователь там раздельно-совмещенный, и точность очень высокая – порядка одной сотой миллиметра. А для нас, если прибор показывает 14,5 мм при толщине 15 мм, это нормально. У нас нет необходимости в высокой точности. В ультразвуке все измеряемые параметры называются условными – так как пучок ультразвука широкий, очень сложно добиться высокой точности в определении глубины и длины дефекта, поэтому до ±1 мм по глубине ошибка нас устраивает. Настройку глубиномера следует проводить с использованием двух образцов (минимальной и максимальной толщины), меняя значение параметра «протектор» («задержка в призме») и параметра «скорость». 4) Настроить чувствительность. Чувствительность является одним из основных параметров ультразвукового контроля. Для настройки чувствительности необходимо ЗНАТЬ предельно допустимый размер несплошности для контролируемого изделия. В случае отсутствия этих норм в технической документации на контролируемое изделие, рекомендуется использовать нормы предельно-допустимых дефектов, указанные в следующих документах: РД 34.17.302-97, РТМ-1с-2000 – для объектов котлонадзора; ВСН 012-88 – для объектов нефтяной и газовой промышленности; РД РОСЭК-001-96 – для подъемных сооружений; СДОС-11-2015 – для объектов горнорудной, угольной и металлургической промышленности; СТО 00220256-005-2005– для объектов химической промышленности; СП 70.13330.2012 или СДОС-11-2015 – для строительных металлоконструкций; НД 2-030101-015 – для объектов Морского Регистра. Настройку чувствительности проводят по образцам с искусственными отражателями, размеры которых равны предельно-допустимым для контролируемого изделия. В качестве искусственных отражателей можно использовать плоскодонные отверстия, зарубки, боковые и сегментные отражатели. Виды чувствительности Предельная чувствительность 62 Предельная чувствительность – это минимальный размер искусственного отражателя определенного вида, который выявляется в данном материале, на данной глубине и при данной настройке дефектоскопа. Перед контролем изделия мы чаще всего настраиваем чувствительность по искусственному отражателю, который по форме соответствует дефектам, характерным для данного изделия. Т.е., если мы предполагаем найти расслоение, то настраиваться следует по отверстию с плоским дном, если предполагаем найти непровар – больше подойдет отражатель типа зарубка, и т.д. И в протоколе мы фиксируем, что работали с чувствительностью, равной, например, площади плоскодонного отверстия 2 мм, или бокового цилиндра 1 мм. «Работать с предельной чувствительностью» - это значит, что усиление дефектоскопа, которое Вы вообще-то имеете возможность установить любое – в диапазоне от 0 до 110 дБ, Вы устанавливаете таким, чтобы сигнал от искусственного отражателя предельно допустимого размера достигал на экране определённой Вами высоты – такой, на которой Вы решили установить браковочный уровень. Итак, предельная чувствительность – это предельно допустимый для данного изделия размер искусственного отражателя (любого вида). Но если мы настраиваемся по отверстию с плоским дном, чувствительность называют эквивалентной. Эквивалентная чувствительность При настройке по отверстию с плоским дном чувствительность называется эквивалентной. Именно поэтому в наших отечественных документах довольно часто в качестве предельно допустимой несплошности задаётся площадь именно отверстия с плоским дном. Однако использовать его для контроля сварных швов неудобно (лишние затраты на изготовление этих отражателей для каждого угла наклона). Поэтому в России для контроля сварных швов чаще всего используют зарубку, в Европе – боковой цилиндрический отражатель. Условная чувствительность Условной называют чувствительность, которая определяется по образцам СО-1 и СО-2 (в новом ГОСТ Р 55724-2013 образец СО-1 отсутствует, но в лабораториях он остался). Условная чувствительность по СО-1 – это максимальная глубина [мм] залегания цилиндрического отражателя, фиксируемого индикаторами дефектоскопа. С какой целью эта условная чувствительность была создана? ГОСТ 14782-86, где описан образец СО-1, был разработан специалистами железнодорожной отрасли. У них очень тяжелые объекты контроля – рельсы. Любой СОП из них слишком тяжёлый, чтобы его носить с собой (положено через каждый час работы сверять настройку дефектоскопа по СОП), поэтому они для настройки чувствительности выходят из положения следующим образом. В лабораторных условиях делают имитацию дефекта предельно допустимого размера, например в подошве рельса имитируют дефект размером 3 мм2, ставят ПЭП и находят сигнал от этого отверстия. Устанавливают этот сигнал до стандартного уровня. Ничего не меняя, берут СО-1 и этим же преобразователем начинают получать сигналы от боковых отверстий. Находят такое отверстие, сигнал от которого не превышает стандартного уровня, т.е. имеет такое же значение по высоте, как и сигнал от имитации дефекта. Нашли – и записали: например, это отверстие глубиной 35 мм. После этого они дают образец СО-1 дефектоскописту, он идет с ним на железную дорогу и каждый раз, когда ему нужно настроить чувствительность, ставит ПЭП над отверстием глубиной 35 мм, берет сигнал, устанавливает его до стандартного уровня и спокойно контролирует, сравнивая сигналы от дефектов с этим стандартным уровнем. Образец СО-1 удобен и для всех остальных отраслей промышленности тем, что он лёгкий. Если вас срочно куда-то отправили проводить контроль, и у вас там нет никаких норм браковки, то вы можете взять с собой этот образец (или попросить его там у кого-нибудь) и настроиться на одно из этих отверстий (установить от него высоту сигнала на стандартный уровень). С этой чувствительностью вы проводите контроль, и в протоколе пишете, что вы работали с условной чувствительностью, например, 25 мм (глубина отверстия). 63 Провели вы контроль, приехали обратно, и тут наконец узнаёте, что в этом изделии недопустимым является дефект эквивалентной площадью 2 мм2. Вот тут можно эту чувствительность перевести в ту, с которой вы проводили контроль. То есть настроиться еще раз на этот образец, посмотреть уровень амплитуды сигнала от отверстия на глубине 25 мм, а затем взять СОП с искусственным отражателем эквивалентной площадью 2 мм2 и посмотреть, какую амплитуду имеет сигнал от этого отверстия. Допустим, сигнал от него оказывается на 5 дБ выше, чем от того, на которое вы настраивались по СО-1 в полевых условиях. Что надо сделать? Из тех показаний, которые вы привезли (а привезли вы значения отклонений амплитуд сигнала от стандартного уровня), вычесть 5 дБ и их сравнить с этим уровнем и оценить, что считается дефектом, а что нет. Условную чувствительность можно настроить и по СО-2. Условная чувствительность по СО-2 – это разность [дБ] между показанием аттенюатора при данной настройке дефектоскопа и показанием, соответствующим максимальному ослаблению (усилению), при котором цилиндрическое отверстие 6 мм на глубине 44 мм фиксируется индикаторами дефектоскопа. Для настройки условной чувствительности по образцу СО-2: нужно взять образец СО-2, установить на него ПЭП, например с углом ввода 70, и найти сигнал от отверстия 6 мм на глубине 15 мм. Установить его до стандартного уровня. При этом прибор что-то покажет, например 48 дБ (опорный сигнал). Дальше нужно использовать таблицы, т.н. шкалы, они есть, например, в приложениях к РД 34.17.302-97, нужно выбрать шкалу именно для данного ПЭП и по ней можно определить следующее: чтобы настроиться на недопустимые, например, 3 мм2, нужно отнять или прибавить 12 дБ к нашему опорному значению (к 48 дБ). Т.е., на основании формул акустического тракта, эти шкалы информируют нас, что плоскодонка соответствующей площади дает сигнал больше на 12 дБ, чем это отверстие. И тогда мы к нашему опорному сигналу добавляем 12 дБ и проводим контроль. То есть, получается, что мы настроились не на отверстие 6 мм, а настроились на 3 мм2, которые для данного изделия (например) являются предельно допустимым дефектом. Таким образом, условная чувствительность придумана для того, чтобы иметь возможность при настройке обойтись без СОП. По государственным стандартным образцам можно настроить при необходимости что угодно, любую чувствительность. Уровни чувствительности 1) Браковочный уровень При браковочном уровне оценивают допустимость несплошностей по амплитуде эхосигнала. Определяется эквивалентной площадью максимально допустимой несплошности, регламентируемой НД. Если амплитуда окажется выше этого уровня – значит, брак. Как правило, мы устанавливаем этот уровень в центре или выше центра экрана. Настроились мы на отверстие допустимого размера, установили сигнал от него на 80% высоты экрана - это и есть максимально допустимая амплитуда, Абрак, а все сигналы, которые её превысят – брак. На какой высоте экрана лучше всего устанавливать браковочный уровень? Посмотрим, как выглядит соотношение амплитуд на экране нашего дефектоскопа. Дефектоскопы существуют разные, но в каждом приборе есть масштабная сетка. Количество линий на ней разное для разных приборов. Рассмотрим на примере восьми линий. А, дБ -6дБ -12дБ -18дБ 1,5дБ 1,5дБ 1,5дБ 1,5дБ 3 дБ 3 дБ 6 дБ мм 64 Следует помнить, что, измеряя амплитуду в дБ, мы меряем не значение сигнала, а его ослабление по отношению к ЗИ. Поэтому амплитуда ЗИ, достигающего верхней границы экрана – имеет значение «нуль», все остальные сигналы меньше нуля. Итак, если сигнал достигает верхней линии шкалы, то его значение «нуль». Если мы уменьшим этот сигнал вдвое – вполовину экрана, до четвёртой линии – значит, он стал на 6 дБ меньше, т.е. его значение «-6дБ». При этом цена деления полос в верхней части экрана получается 1,5 дБ. Уменьшаем ещё раз амплитуду сигнала вдвое, т.е. до второй линии вместо четвёртой. Амплитуда станет меньше еще на 6 дБ, поэтому её значение составит «-12дБ». Значит, цена деления полос ниже центра экрана равна 3 дБ. Уменьшаем амплитуду сигнала ещё вдвое (достигает только первой линии), значит она еще на 6дБ меньше, т.е. значение «-18дБ». Значит, цена одной полосы (между второй и первой линией) равна 6дБ. Исходя из этого, рекомендуется сравнение сигналов проводить всегда в верхней части экрана, т.е. устанавливать браковочный уровень либо на центр экрана, либо выше. Допустимая ошибка измерения в УЗК составляет 2 дБ, поэтому в пределах линий с ценой деления 1,5 дБ мы сильно не ошибёмся. А вот в пределах линий с ценой деления 3 дБ, ниже центра, уже сравнивать на глаз ничего не надо, потому что «на глаз» тут уже будут большие ошибки измерения. 2) Контрольный уровень При контрольном уровне фиксируют несплошности, измеряют их условные характеристики (условную длину или площадь) и оценивают их допустимость по предельным значениям этих параметров, установленных в НД. Контрольный уровень Аконтр = Абрак + 6 дБ. Для чего нужен контрольный уровень? Почти по всем НД, вы обязаны зарегистрировать дефект и измерить его параметры (в т.ч. его условные размеры), если сигнал от него превышает контрольный уровень. Если такое произошло, вы обязательно фиксируете амплитуду сигнала (для этого ищете максимум амплитуды этого сигнала и записываете глубину несплошности). Затем измеряете условную длину: перемещаете ПЭП сначала влево, пока амплитуда сигнала не уменьшится до контрольного уровня (и отмечаете линейкой значение), затем вправо, пока амплитуда сигнала вырастет и снова уменьшится до контрольного уровня (тоже отмечаете линейкой значение). Разница между этими двумя положениями ПЭП и является условной длиной (протяжённостью) дефекта. Таким образом, контрольный уровень позволяет нам измерять условную длину дефекта. Если дефект протяженный не в одном измерении, а в двух, то вы аналогичным образом будете определять границу дефекта во всех направлениях и очерчивать ее. Затем вашу фигуру, полученную из очерченных границ, приводите к похожему прямоугольнику и тогда уже определяете его площадь. 3) Поисковый уровень При поисковом уровне проводится контроль (сканирование) ОК и поиск несплошностей. Наивысшая чувствительность контроля устанавливается при поисковом уровне. То есть, это самый высокий уровень чувствительности, на нем мы обращаем внимание на все возникающие сигналы. При большом шаге сканирования вы можете не попасть на дефект центральным лучом, а захватить его только боковым лучом и увидеть небольшой сигнал, поэтому более тщательно сканируете это место и, возможно, сигнал резко вырастет. Поэтому этот уровень и называется поисковый. При контроле мы сканируем поверхность изделия с некоторым шагом (нарисовать). Этот шаг строго регламентируется: половина ширины (пол-диаметра) пьезоэлемента. Поэтому вы хорошо увидите только те дефекты, которые окажутся строго под осью ПЭП. А те, которые на 65 пол-шага в сторону, вы можете зацепить только боковым лучом и увидеть даже от большой несплошности маленькую амплитуду. Вот что такое взять дефект на поисковом уровне: вы его берете боковым лучом. А после того как вы его зацепили, надо пройти его центральным лучом, и тогда, возможно, окажется, что он превышает браковочный уровень. Так что поисковый уровень нужен для того, чтобы не пропустить дефект из-за наличия шага сканирования. Поисковый уровень Апоиск = Аконтр + 6 дБ = Абрак + 12 дБ. На приборе УД2-ВП (10 уровней) браковочный уровень (А-зона) лучше установить на 80% высоты экрана. Контрольный уровень (Б-зона, чувствительность на 6 дБ выше) визуально, на экране, находится вдвое ниже (на 40%), т.к. 6 дБ означает разницу в два раза. Таким образом, у вас сразу на экране виден и браковочный, и контрольный уровень. Ну, а поисковый – третьего строба в приборе УД2-ВП нет – должен быть на 6 дБ выше контрольного, т.е. на экране вдвое ниже контрольного, значит на высоте 20% от высоты экрана (это уже на глаз). На поисковом уровне надо просто замечать сигналы, чтобы исследовать более тщательно эту область изделия. В случаях, когда нет возможности или необходимости в измерении условных характеристик несплошностей, используют только два уровня чувствительности: браковочный и поисковый. Существует ещё «опорный» уровень чувствительности, он применяется при контроле с использованием различных диаграмм, таблиц и шкал. ПОЯСНЕНИЕ, ПОЧЕМУ КОНТРОЛЬНЫЙ УРОВЕНЬ ВЫШЕ ПО ЧУВСТВИТЕЛЬНОСТИ, ЧЕМ БРАКОВОЧНЫЙ Раньше (на старых приборах) поиск дефектов можно было производить только при одной чувствительности (не было видимых стробов). Поэтому существовало понятие «стандартного уровня» - высота на экране (обычно 50% высоты экрана), на которой устанавливался либо браковочный, либо контрольный, либо поисковый уровень. Рекомендовалось установить сначала поисковую чувствительность и с ней работать, а при выявлении превышающего стандартный уровень сигнала понижать эту чувствительность до контрольной и, если сигнал превышал стандартный уровень, измерять его параметры и принимать решение о допустимости дефекта по условной протяжённости, затем понижать чувствительность до браковочной и принимать решение о допустимости дефекта по амплитуде. Если стробы на экране установлены, то при пересечении одного из них (нижнего) будет загораться одна лампочка, привлекая ваше внимание к превышению этого уровня (на контрольном уже надо фиксировать дефекты), а при пересечении обоих загораются обе лампочки (если, конечно, вы установили световую сигнализацию). На нашем приборе вы можете сразу узнать, какова величина превышения сигналом браковочного уровня (или недотягивания). Поэтому на нашем приборе нужно фиксировать все несплошности, амплитуда эхо-сигнала от которых превышает «-6дБ». 5) Подключить функцию ВРЧ Для обеспечения регламентированного уровня чувствительности по всему сечению контролируемого участка ОК её настройку следует проводить с поправкой на затухание ультразвуковых колебаний в материале изделия. Этого можно добиться несколькими способами, в том числе путём использования АРД-диаграмм. Как мы помним, амплитуда сигнала убывает по экспоненциальному закону с увеличением расстояния до отражателя. Можно построить такую кривую, взяв 3 образца (чтобы найти 3 точки этой кривой), или в крайнем случае 2 образца (в этом случае вместо кривой мы можем построить прямую). Но чтобы пользоваться такой кривой, её надо иметь перед глазами на экране, что не совсем удобно, поэтому чаще всего для ввода поправки на затухание используют временную регулировку чувствительности (функцию ВРЧ), если таковая в приборе есть. Она позволяет выровнять чувствительность по горизонтали, т.е. вместо кривой построить на экране 66 прямую горизонтальную линию, которой достигают эхо-сигналы от одинаковых отражателей, на какой бы глубине они ни находились. Чувствительность с использованием функции ВРЧ настраивается по искусственным отражателям, расположенным одно на минимальной глубине (т.е. на глубине, величине мертвой зоны – это будет ближний отражатель, б.о.), другое на максимальной глубине (толщине контролируемого изделия Нконтр,– это будет дальний отражатель, д.о.). Действия при настройке чувствительности с использованием ВРЧ (для прибора УД2В-П): - взять 2 отражателя; установить ПЭП над ближним отражателем и получить от него сигнал; установить амплитуду этого сигнала на браковочный уровень (80% высоты экрана), пользуясь «основным» усилением; в режиме «экран» вызвать на экран график ВРЧ (ломаную линию); в режиме «ВРЧ» установить положение точки № 1 на 2 мм правее сигнала от ближнего отражателя; установить ПЭП над дальним отражателем и получить от него сигнал; установить положение точки № 2 строго НАД сигналом от дальнего отражателя; включить функцию ВРЧ (в режиме «ВРЧ», «Включить» выбрать «Да»); увеличить (или опустить) этот сигнал до браковочного уровня «дополнительным» усилением; проверить работу функции ВРЧ на б.о. и д.о. В результате на экране будет построен график, показывающий, что от первой точки до второй произошло увеличение сигнала. Сам график с экрана можно убрать, чтобы не мешал (в режиме «Экран). Если вы очень ограничены по времени и некогда строить ВРЧ, либо вообще у вас в приборе нет такой функции, то как в этом случае можно провести контроль, чтобы быть уверенным за свои результаты? На который настроиться из двух образцов (б.о. или д.о.)? Конечно, на д.о., ОТ НЕГО сигнал надо вытянуть до браковочного уровня. Какие неприятности при этом возможны? Может быть небольшая перебраковка (потому что сигналы от более близких дефектов заведомо будут превышать браковочный уровень), но зато вы будете спать спокойно. А если вы настроились, наоборот, на б.о. и пошли контролировать поковку большой толщины, то есть вероятность, что дальние сигналы вы не выявите. Лучше уж перебраковать, в конце концов, может быть, там дефектов вообще не окажется, и вы сэкономите время и быстро проведете контроль, не настраивая ВРЧ. А уж если выявите участок с наличием сигнала, то можете посмотреть, на какой он глубине, а там уже настроиться конкретно на эту глубину, т.е. взять образец с искусственным отражателем на той же самой глубине и сравнить их амплитуды сигналов, и тогда уже сделать вывод, брак это или не брак. 6) Установить зону контроля на экране (строб). Высоту строба мы уже выбрали – это уровень 80%, теперь нужно правильно установить начало и конец строба. Начало строба устанавливаем не ближе, чем ЗИ, правее на 2 мм (не нужно, чтобы строб заходил в ЗИ, иначе прибор все время будет показывать «0», т.к. прибор будет мерить в первую очередь ЗИ. Поэтому, если около ЗИ есть какие-то шумы, отодвиньте строб – до последнего шума.) Конец строба мы устанавливаем перед донным сигналом таким образом, чтобы донный сигнал в строб не заходил, иначе именно его прибор всё время и будет измерять. Итак, зона контроля должна быть между зондирующим и донным сигналами. Второй строб устанавливаем на 40% высоты экрана – это поисковый или/и контрольный уровень. 67 III. Проведение контроля 1) проверить качество подготовки поверхности (не хуже Rz 40, отсутствие пыли, грязи и механических повреждений); 2) отметить нулевую точку (начало контроля); 3) нанести контактную смазку на зону сканирования; 4) провести сканирование с требуемым шагом и скоростью. Сканирование проводят вдоль образца с поперечным смещением на величину шага сканирования, который не должен превышать 0,5 диаметра или ширины пьезоэлемента. (не самого ПЭП, а пьезоэлемента). Иногда в методиках указаны другие значения шага сканирования, например при контроле подъемных сооружений шаг указан не более 3 мм (жестче требования). По международным нормам, при 100%-ном контроле поковок (EN 10228-3) перекрытие должно составлять не менее 10% эффективного диаметра звукового пучка. Скорость сканирования 100 мм/с (никто не будет с хронометром стоять, но примерно так). В отдельных методиках написано 50 мм/с, в других (в частности, по международным нормам) 150 мм/с. Это, конечно, если дефектов нет. Если обнаружили дефект, тут мы останавливаемся и исследуем его более тщательно. При появлении эхо-сигнала в зоне контроля (в стробе) определяют его максимум и измеряют его параметры: 1) отклонение амплитуды сигнала от браковочного уровня. Абрак – это то усиление, которое вы установили на приборе, чтобы вытянуть сигнал от б.о. на 80% экрана («верхнее» усиление). Нас интересует отклонение от этого Абрак. Если прибор не показывает это отклонение (наш показывает), его придется считать самостоятельно, т.е. замерить амплитуду сигнала от дефекта и отнять от нее Абрак: А = Адеф - Абрак В этом случае при настройке прибора нужно обязательно записать, какая была амплитуда Абрак, например 48 дБ. А при контроле, как только появился сигнал от дефекта, вы его должны установить до уровня 80%, при этом придется либо увеличить, либо уменьшить этот сигнал и посмотреть. Например, когда вы его доводите до этого уровня, он показывает 56 дБ. Значит, нужно от 56 отнять 48 и сказать, что у вас превышение амплитуды 8 дБ. При этом помните, что нас интересует не только превышение, а вообще отклонение амплитуды, т.е. до «-6 дБ». Не обязательно с плюсом, мы замеряем и все, что до «-6 дБ». 2) глубина дефекта (в нашем приборе обозначается «у»). Глубину дефекта прибор показывает на экране. 3) условная длина дефекта «L». Измерение условной протяженности (длины) несплошности заключаются в фиксировании ее границ на поверхности объекта контроля. На сканируемой поверхности ОК замеряют расстояние между крайними положениями ПЭП (в мм), при которых сигнал от несплошности соизмерим с контрольным уровнем. Условную длину дефекта определяют по двум крайним положениям ПЭП, в которых амплитуда сигнала изменяется от своего максимального значения до контрольного уровня (или до уровня, установленного в НД). Если несплошность горизонтально ориентирована к поверхности сканирования, то она имеет как бы две условных протяженности, меньшая из которых (L′) считается шириной. 68 Помимо протяженных, различают ещё и компактные несплошности. Компактной несплошностью считается несплошность с условной протяженностью не более чем от искусственного отражателя. В отдельных случаях размер компактной несплошности задается НД. Если две компактные несплошности расположены на расстоянии менее условной протяженности от искусственного отражателя, они определяются как одна протяженная несплошность. 4) местоположение дефекта относительно начала контроля, т.е. размеры «х» и «z» по поверхности сканирования. Начало контроля – это тот «ноль», который мы зафиксировали на изделии. Вам нужно указать в протоколе координаты найденного дефекта, чтобы потом, когда будут его устранять, по протоколу можно было понять, где он находится. После того как вы провели контроль и записали измеряемые параметры дефекта, дальше вы должны провести оценку. Оценку проводит специалист не ниже II уровня квалификации, он должен очень четко знать, что допустимо, а что недопустимо. Контроль должны уметь правильно провести как специалист II, так и I уровня и записать результаты, а вот оценку качества проводит специалист не ниже II уровня. IV. Оценка и оформление результатов контроля Оценивать результаты контроля и их соответствие стандартам и другим нормативным документам уполномочен специалист второго и третьего квалификационного уровня. В методиках обычно указывается, ЧТО является браком. Во-первых, если амплитуда сигнала от дефекта превысила браковочный уровень, это однозначно брак, независимо ни от чего. Критерии браковки: 1) по амплитуде; Если амплитуда сигнала превысила браковочный уровень, дефект однозначно недопустим. А если амплитуда сигнала превысила только контрольный уровень? В этом случае мы фиксируем параметры дефекта и определяем его условную длину. И дальше принимаем решение в зависимости от протяжённости дефекта. 2) по протяжённости; По протяжённости дефекты классифицируют на протяжённые и непротяжённые (компактные, точечные). К протяжённым и непротяжённым дефектам разное отношение в смысле их допустимости. Если дефект точечный и не превышает браковочного уровня, то он допустим. Если же дефект протяжённый, он недопустим независимо от амплитуды. Что такое протяженный дефект, без указаний НД мы сказать не можем. Только НД дают нам граничное значение, что считать точечным дефектом, а что протяжённым. Поэтому при 69 контроле мы записываем условную протяжённость каждого дефекта, а при оценке результатов сравниваем эти значения с указаниями НД и классифицируем их на точечные и протяжённые. И затем принимаем решение об их допустимости. 3) по скоплению (суммарной протяжённости). Итак, дефекты бракуются по АМПЛИТУДЕ, по УСЛОВНОЙ ДЛИНЕ, а еще бывает – по СКОПЛЕНИЮ или по СУММАРНОЙ ДЛИНЕ. Поэтому, даже если вы обнаружили точечный дефект, который по амплитуде не тянет на брак, вы все равно записываете его длину. И так поступаете со всеми точечными дефектами, сигналы от которых превысили контрольный уровень. А при оценке сверяетесь с требованиями НД, какое количество точечных дефектов на единицу длины или площади у вас допускается. Или какая суммарная длина этих дефектов допускается. И может оказаться, что каждый по отдельности этот дефект допустим, но все вместе они недопустимы из-за количества или суммарной длины. Количество несплошностей определяется прямым подсчетом. Подсчет проводится на определенной единице длины участка контроля (единица длины определяется НД, например 100 мм). Компактные и протяженные несплошности могут суммироваться по раздельности или все вместе. Если две несплошности (компактные или протяженные) расположены на расстоянии менее условной протяженности компактного отражателя, они фиксируются как одна протяженная несплошность. Таким образом, видите, сколько у нас критериев оценки – по амплитуде, по длине, по количеству дефектов на каком-то оценочном участке и по суммарной длине дефектов на оценочном участке. Вот поэтому нас и интересует не только браковочный уровень, но и контрольный уровень. Иногда в методике дается только два критерия, иногда три – действуйте так, как написано в вашем нормативном документе. Отчет (акт) о результатах контроля должен содержать информацию о: 1) типе ультразвукового дефектоскопа, его заводском номере и изготовителе; 2) номинальной частоте, угле ввода и индивидуальном номере ПЭП; 3) данные о использованных настроечных образцах. ПРАКТИЧЕСКОЕ ВЫПОЛНЕНИЕ КОНТРОЛЯ ОСНОВНОГО МЕТАЛЛА ПРЯМЫМ ПРЕОБРАЗОВАТЕЛЕМ – 1 ДЕНЬ 70 Контроль сварных швов Ультразвуковым методом мы контролируем все виды сварки, кроме контактной. Чтобы правильно определить, какой выбрать ПЭП и как его поставить, нам нужно иметь представление не только об ориентации дефектов, но и о параметрах сварного шва (толщина, ширина, вид разделки кромок). Виды разделки кромок 1. Без разделки (тонкие материалы обычно сваривают без разделки кромок). непровар в корне шва В результате расплавления двух листов очень часто бывает так, что они не до конца проплавляются, и в корне шва получается непровар. Корнем шва называется нижняя часть шва, где кончается сварка (часть сварного шва, наиболее удалённая от его лицевой поверхности). Для того чтобы исключить образование непровара, в ответственных случаях делается подварка со стороны корня шва (если есть доступ с двух сторон). Бывает, что для неответственного соединения (косынка приваривается просто к изделию для жесткости) конструктор допускает какой-то процент непровара – 10%, 5% от толщины сварного шва. Так вот, у нас в билетах есть вопрос, какова величина допустимого непровара в случае с подваркой? 5%, 10%, 20% или не допускается. Так вот, раз уж сделали подварку, значит соединение ответственное и непровар не допускается. Ультразвуком такие соединения, где непровар допускается, не контролируют. 2. V-образная разделка кромок трещина (чаще всего начинается снизу) несплавление по кромке (тоже бывает протяженным) непровар Непровар (несплавление) – зоны отсутствия сплавления между основным и наплавленным металлом в корне или по кромке шва. Подрез – дефект в виде углубления по линии сплавления сварного шва с основным металлом. подрез (видна незаваренная кромка) 3. Х-образная разделка кромок (обычно для толстых листов, 60 мм и более, сварка с двух сторон, как правило многослойная). непровар корня (центра) шва 71 При такой разделке непровар может быть только в центре шва. Как видите, знание технологии, типа разделки кромок может подсказать вам, что за дефект может оказаться внутри. Если вы видите, что протяженный дефект расположен по оси шва, то это может быть только непровар (или трещина). Если дефект протяженный, большой и смещен относительно оси шва, то это несплавление. Но опять же, это не очень точно и от нас это не требуется. Мы тип дефекта не определяем. I. Выбор параметров контроля. 1) выбор типа ПЭП Первые из перечисленных типов разделки – без разделки, V-образная – контролируются обычным, традиционным способом контроля (одним наклонным ПЭП). У большинства соединений именно такая разделка кромок. Обратите внимание на последнее соединение, на Х-образное. Здесь подход должен быть несколько иным, традиционный способ не подойдет. Традиционный – это контроль одним наклонным преобразователем, но в данном случае при наличии непровара ультразвук назад, на ПЭП, не пойдет. На границе раздела – это механически обработанная, гладкая, ровная поверхность – он отразится вниз под углом, равным углу падения. Поэтому для контроля непровара таких швов надо использовать схему тандем: Используя схему тандем, нужно предварительно пройти сварной шов в поисках непровара, а потом уже традиционным способом искать остальное (поры, шлаки, трещины), которые могут быть в сварном шве. Т.е. основной дефект, если вы воспользуетесь всего одним ПЭП, вы можете и пропустить. Рисунок. Типы дефектов сварки Дефекты сварного шва в основном ориентированы вертикально. Непровар – вертикально, несплавление – (угол раскрытия кромок очень маленький, 7-30) тоже вертикально, трещины в основном в сварных швах вертикальные (хоть и извилистые), поры и шлаки – трудно сказать. Наиболее вероятная ориентация трещин в сварных швах – вертикальная с возможным отклонением от неё на ± 10. Таким образом, мы видим, что для сварки наиболее характерны вертикально ориентированные дефекты, т.е. дефекты, поверхности сканирования. А прямой ПЭП лучше ищет дефекты, параллельные поверхности. Можно его здесь применить, для контроля сварки? Нет. Во-первых, чешуйчатое усиление сварного шва не позволяет поставить прямой ПЭП, но даже если оно снято (иногда, когда оно не нужно, конструктор позволяет его снять), нам это не поможет – все равно наши опасные дефекты, вертикальные, прямым ПЭП мы не выявим. Хотя, если усиление снято, обязательно воспользуйтесь этим – пройдите по шву и прямым ПЭП, хуже не будет. Бывает же еще такой дефект: между слоями при многослойной сварке остаются шлаковые включения. Они и наклонным ПЭП хорошо обнаруживаются, но прямым еще лучше. То есть, если есть возможность, прямой ПЭП используйте, но это не значит, что это основной вид прозвучивания сварного шва. Дополнительный – пожалуйста, но не основной. Основной – 72 нам нужно направить луч возможным дефектам. Строго перпендикулярно – это исключено, листы большие, с торца мы их не просветим, поэтому остается брать дефекты под наклоном. Сварные соединения контролируют наклонным ПЭП (поперечными волнами) на предмет выявления вертикально ориентированных дефектов, наиболее характерных для сварки. стрела ПЭП, 812 мм прямой луч (п.л.) однократно отраженный (о.о.л.) Ультразвуковой луч выходит из ПЭП в точке выхода. Расстояние от передней грани до точки выхода называется стрелой ПЭП, она обычно 8-12 мм. Поэтому ультразвук сразу в сварной шов не попадает, сначала он идет под преобразователем в основном металле. Этот первый луч называется прямым лучом (п.л.), он попадает только в нижнюю часть шва. Поэтому прямым лучом мы можем проконтролировать только нижнюю часть шва. А нам нужно искать дефекты и в верхней части шва, поэтому приходится использовать не только п.л., но и однократно отраженный (о.о.л.). Отодвигая ПЭП от шва, мы постепенно проходим о.о.л. всю верхнюю часть шва. Нижнюю часть шва (корень) контролируют прямым лучом (п.л.) наклонного ПЭП. Верхнюю часть шва контролируют однократно отраженным лучом (о.о.л.) наклонного ПЭП. Чтобы выявить разноориентированные дефекты, контроль проводят с обеих сторон шва (слева и справа). В протоколе указываем: метод контроля – «эхо-импульсный», схема прозвучивания – «п.л.» (для основного металла) или «п.л., о.о.л. с двух сторон» (для сварки). Рассчитываем и указываем зону сканирования (ту часть поверхности, по которой вы перемещаете преобразователь) – для основного металла это будет вся площадь поверхности, а для сварного расчёт рассмотрим чуть позже. 2. Выбор частоты наклонного ПЭП При контроле основного металла частоту выбираем такую, чтобы она позволила нам выявить дефект предельно допустимого размера. При этом мы стараемся использовать наименьшую частоту из возможных, т.к. чем меньше частота, тем больше размер пьезоэлемента, соответственно выше скорость контроля, а кроме того, больше толщина прозвучивания. Однако, если стоит задача выявлять как можно меньшие дефекты, то целесообразно использовать наиболее высокую частоту, применимую для данной толщины. Практический опыт показывает, что обычно для поковок толщиной до 100 мм можно использовать частоту 5 МГц, для более толстых приходится понижать частоту до 2,5 МГц. При контроле сварных швов ситуация с соотношением частот и толщин принципиально другая: прозвучивание прямым ПЭП ИП прозвучивание наклонным ПЭП ИП Для ультразвукового контроля сварных соединений из ферритных сталей толщиной от 8 мм до 100 мм рекомендуется применять частоты по 2 до 5 МГц. 73 Толщина до 12 (16) мм контролируется частотой 5 МГц, свыше 12 (16) мм – частотой 2,5 МГц. При контроле сварных соединений толщиной до 12 (16) мм используют частоту 5 МГц. При контроле толщин свыше 12 (16) мм частоту нужно уменьшать до 2,5 МГц и ниже. 3. Выбор угла ввода ПЭП Теперь нарисуем сварной шов и сделаем выбор остальных параметров контроля. Чтобы упростить расчеты, я изменю форму шва почти до прямоугольной, хотя на самом деле швы все сужаются внизу. . л. Lпmax n– стрела ПЭП В 0,5В 0,5h h Для выбора угла ввода ПЭП нам нужно знать толщину изделия h и ширину усиления шва В. Половинки этих размеров: 0,5В и 0,5h. Первое положение наклонного ПЭП - впритык к сварному шву: чем ближе ПЭП к наплавленному металлу, тем меньше путь ультразвука и, значит, меньше затухание. Чтобы проконтролировать п.л. всю нижнюю правую часть шва, при первом положении ПЭП центральный луч ультразвукового пучка должен ПРОЙТИ ЧЕРЕЗ ЦЕНТР ШВА (т.к. все дефекты мы должны брать центральным лучом). Проводим линию от точки выхода ПЭП через центр шва – получаем первый (прямой) луч. Итак, для конкретного сварного соединения, если мы нарисуемтакую картинку в масштабе, что получится? Что нужный нам угол ввода для контроля этого сварного соединения можно измерить просто транспортиром по этой картинке (если она в масштабе!). Но обычно угол ввода всё же рассчитывают по известным нам катетам в этом прямоугольном треугольнике. Тангенс равен отношению противолежащего катета к прилежащему: 0,5В n tgрасч = 0,5h Известны В, h, нет только значения стрелы n, если вы еще не знаете, каким вы будете преобразователем работать. В этом случае можно взять n как среднее значение из существующего комплекта ПЭП. Это примерно 7-10 мм, в зависимости от стрел у ваших ПЭП. Подставляем это среднее значение и считаем угол расч. Это будет расчетный угол, т.е. тот, который нам бы нужен. Но вы вряд ли станете заказывать ПЭП с таким именно углом, поэтому это расчетное расч округляем до ближайшего стандартного значения угла ввода . Если очень большие углы (65-70), лучше округлять в меньшую сторону. Например, получилось у вас 68, округлите до 65 (а не до 70). И в последующих расчетахуже расчетное не используйте, а используйте только стандартное. tg 75 = 3,7 (если получится у вас тангенс 4,0; 5,0; 6,0 – будете округлять угол до 75) tg 70 = 2,7 tg 65 = 2,1 tg 60 = 1,7 tg 50 = 1,2 74 Расчетное значение тангенса, которое у вас получилось по формуле, округляем до ближайшего стандартного и получаем тот , который нужно использовать при проведении контроля данного сварного соединения. В дальнейших расчетах уже используем именно его. . л. Итак, первое положение ПЭП – вплотную к сварному шву. Т.е. Lпmin = 0. Но нам надо проконтролировать п.л. всю нижнюю правую часть шва, а для этого нужно постепенно отводить ПЭП от шва (и за ним пойдет центральный луч). Последнее положение ПЭП при . л. контроле прямым лучом ( Lпmax ) можно определить по формуле: . л. = htg - n (катет равен произведению другого катета на тангенс противолежащего Lпmax угла, и из него надо вычесть стрелу ПЭП). . л. = htg - n Lпmax Бывают случаи, когда есть подход со всех четырех сторон к сварному шву. В этом случае весь шов мы можем проконтролировать п.л. с четырех сторон. Но, как правило, ваш объект контроля – это закрытый сосуд или труба, где с обратной стороны шва подхода нет, так что, для контроля верхней части шва, придется прозвучивать шов и однократно отраженным лучом. .о . л . Lоmax Первое положение ПЭП при контроле о.о.л. равно последнему положению ПЭП при контроле п.л. (желательно ещё отступать на 2 мм от шва, но не будем усложнять формулы). Последнее положение ПЭП при контроле о.о.л. – это когда о.о.л. выходит из сварного шва. .о . л . = 2htg - n Lоmax - зона сканирования Для контроля двукратно отраженным лучом (д.о.л.) максимальное перемещение ПЭП определяется по формуле .о . л . = 3htg - n Lдmax (контроль 3-кратно отраженным лучом – будет 4h, и т.д.) Итак, сварной шов нужно обязательно контролировать п.л. и о.о.л., а если у вас нет возможности достаточно отодвинуть ПЭП (какой-нибудь борт мешает, не сдвинешь туда ПЭП), ивы можете провести контроль только п.л., то так и пишете: «провели контроль прямым лучом только корня шва», т.е. с ограничениями, и за это расписываетесь. Все ограничения нужно записывать. Если где-то что-то не удалось проконтролировать, вы этот участок обязательно фиксируете. Не исключено, что при контроле п.л. и о.о.л. вы увидите один и тот же дефект и п.л., и о.о.л. В этом случае оценку его условной протяжённости производят по результатам контроля прямым лучом. 75 4. Подготовка поверхности сварного соединения Поверхности сварных соединений в зоне перемещения ПЭП с обеих сторон сварного шва должны быть очищены от пыли, грязи, окалины. С них должны быть удалены забоины и неровности по всей длине контролируемого участка. Шероховатость поверхности должна быть не хуже Rz 40. Шероховатость донной поверхности при контроле о.о.л. и по схеме «тандем» должна быть не хуже Rz 80. Зачистка поверхности не входит в обязанности дефектоскописта, но он обязан убедиться в том, что отсутствуют недопустимые наружные дефекты, а зона под контроль подготовлена должным образом на нужную ширину. Как определить эту нужную ширину? Для этого нужно к зоне сканирования прибавить длину ПЭП, т.к. вся контактная поверхность ПЭП должна перемещаться по хорошей поверхности: .о . л . Lзачистки = Lоmax + LПЭП. Если согласно требованиям НД ультразвуковому контролю подлежит не только металл сварного шва, но и металл ОШЗ, ширина зоны сканирования и, соответственно, ширина подготовленной под контроль зоны с каждой стороны шва должна быть увеличена на ширину ОШЗ (например, для объектов атомной энергетики и котлонадзора). Теперь рассмотрим различные случаи. При контроле очень маленьких толщин (4-6 мм) нужны очень большие углы ПЭП (максимальный угол 75), и то при этом может оказаться, что прямой луч из-за большой ширины шва не проходит через центр шва. В этом случае придётся отодвинуть наш стандартный ПЭП от шва, чтобы двукратно отраженным лучом проконтролировать нижнюю часть шва. При невозможности контроля корня шва прямым лучом, корень шва можно проконтролировать двукратно отраженным лучом (д.о.л.) по схеме: о.о.л. п.л. В этом случае мы сначала контролируем верхнюю часть шва о.о.л., а потом нижнюю часть .о . л . . л. .о . л . шва д.о.л. (положение ПЭП меняется не от нуля, а от Lоmin = Lпmax , до Lдmax , т.е. от (htg - n) до (3htg - n)). Однако крайне нежелательно контролировать корень шва д.о.л., потому что поверхность листов далеко не идеально гладкая, на ней могут быть какие-то вмятины, износ и т.д., в итоге реальный путь луча может сильно отличаться от теоретического. Это на картинке все красиво и ровно нарисовано, а в металле может быть что угодно, поэтому чем больше путь, тем меньше надежность контроля. Поэтому желательно, если есть возможность попасть п.л. хотя бы в корень шва (не в центр, а хотя бы в корень), контролировать его всё-таки прямым лучом, а не переходить на двукратно отражённый. Корень шва – это место наиболее опасных дефектов (непровар), поэтому его надо стараться контролировать прямым лучом. Как узнать, попадем мы п.л. в корень данного шва или нет? У вас для настройки есть СОП с зарубкой. Вы ставите ПЭП на СОП той же толщины, что и ваш сварной шов, и ищете максимум сигнала от зарубки. Когда вы нашли максимум, измерьте, чему равно расстояние от зарубки до передней грани ПЭП. И, если оно окажется больше, чем половина ширины сварного шва, который вам предстоит контролировать, значит, мы точно попадём прямым лучом этого ПЭП в корень шва. Если же это расстояние меньше, чем половина ширины шва, значит, в корень шва прямым лучом мы этим ПЭП не попадём (т.к. 76 не можем же мы надвинуть ПЭП на сварной шов). Единственный вариант контроля нижней части шва в этом случае – двукратно отражённым лучом. Некоторые НД (например, ПНАЭ) не допускают проведение контроля корня шва двукратно отражённым лучом. Они предписывают в таких случаях удалять усиление сварного шва, чтобы можно было прозвучить корень шва прямым лучом. При назначении контроля и составлении карт контроля следует учитывать, что ультразвуковой контроль технически невыполним для участков сварных швов в районах: пересечений тавровых и угловых соединений со стыковыми; пересечений тавровых и угловых соединений между собой; пересечений швов с усилением стыковых соединений. Контроль мест пересечения стыковых швов возможен при снятом и зачищенном заподлицо усилении шва в пределах зон перемещения преобразователей. II. Настройка прибора для контроля сварных швов. 1) Установить основные параметры контроля: - режим: совмещённый; скорость ультразвука в контролируемом материале – поперечная (в стали 3245 м/с); частоту и угол ввода ПЭП; развертка: в 6 раз больше толщины свариваемых элементов (чтобы отражение от о.о.л. находилось в пределах экрана); протектор (задержка в призме): обнулить значение. Для преобразователей с углом ввода 60-75 настройку дефектоскопа и измерение фактического угла ввода следует проводить при той же температуре, при которой будет проводиться контроль. При различии этих температур следует учитывать изменение угла ввода (температурные поправки есть на графике в ПНАЭ Г-7-030-91). 2)Уточнить настройку глубиномера. Чтобы глубиномер показывал правильное значение, нужно обязательно определить время задержки в призме (протектор). Существует несколько способов, позволяющих достаточно точно и быстро установить значение протектора для наклонного ПЭП. Способы определения задержки в призме (протекторе). 1. По отражению от двугранного прямого угла с внутренней стороны образца с известной нам толщиной и скоростью ультразвука. Ставите наклонный ПЭП на образец в такое положение, чтобы получить отражение от угла. При этом на экране появляется сигнал. Если вы его застробируете, то прибор покажет вам расстояние до этого угла, а если вы правильно заложите угол ввода, то прибор покажет глубину залегания этого угла (у). у Если не вводить время задержки в призме (протекторе), то эта глубина будет определена неверно, например 14 мм (при толщине изделия 10 мм). Это потому, что прибор показывает рассчитывает расстояние от момента начала излучения, т.е. ОТ ПЛАСТИНЫ. А нам нужно, чтобы правильно определялось расстояние ОТ ПОВЕРХНОСТИ ИЗДЕЛИЯ. Поэтому нужно, 77 наблюдая за показаниями глубиномера, ввести такое значение времени задержки в призме (протекторе), чтобы «y» на экране прибора оказался равным 10 мм. Если это получилось – значит, вы настроили глубиномер, т.е. установили правильно время задержки в призме. Конечно, можно с помощью любого образца узнать это время, но в разных металлах разная скорость ультразвуковых волн. Поэтому лучше использовать для этой цели стандартный образец, для которого точно определено значение скорости (указано в его паспорте). 2. По отражению от любого двугранного прямого угла с внешней стороны образца. Если у вас нет стандартного образца с известной скоростью ультразвука, то наиболее надёжный способ узнать точное значение времени задержки в призме – установить ПЭП на грань прямого угла любого образца и, получив сигнал, сдвинуть его в начало экрана параметром «задержка». Показания (в мкс), которые при этом будут у параметра «задержка», соответствуют времени задержке в призме (нарисовать). 3. По отражению от внутренней цилиндрической поверхности образца СО-3. R55 Чтобы определить время задержки в призме по образцу СО-3, нужно получить максимальный эхо-сигнал от внутренней цилиндрической поверхности и сдвинуть его параметром «задержка» в начало экрана. Затем из полученного значения параметра «задержка» вычесть 33,7 мкс (время распространения ультразвука по радиусу образца СО-3). Полученная разность и есть искомое время задержки в призме (протекторе): tпр = t–33,7. 4. С помощью двух одинаковых ПЭП. Если у вас есть два одинаковых ПЭП, то можно для определения времени задержки в призме (протекторе) сложить их таким образом, чтобы сигналы от их пьезопластин были направлены навстречу друг другу (нарисовать). Преобразователи при этом должны быть подключены по раздельной схеме (один излучает, другой принимает). На экране при этом возникнет сигнал, показывающий, что ультразвуком пройден путь по двум призмам. Чтобы определить, сколько это в мкс, нужно сдвинуть сигнал в начало экрана параметром «задержка» и полученное значение параметра «задержка» разделить пополам. Настройка глубиномера проводится по б.о. и д.о. По б.о. устанавливаем значение протектора, по д.о. подстраиваем скорость (если необходимо, в пределах 1%). Для настройки чувствительности у нас используется СОП с зарубкой, которая является и ближним, и дальним отражателем: htg - n п.л. 2htg - n о.о.л. п.л. 78 Ближний отражатель Дальний отражатель сначала ставите ПЭП так, чтобы взять зарубку п.л., и берете ее п.л.; затем (если на СОП только одна зарубка) переворачиваете СОП зарубкой вверх и берете ее о.о.л. (это будет дальний отражатель), и при этом ваша задача – добиться, чтобы в обоих случаях глубиномер показывал правильные значения (варьируя параметрами «протектор» и «скорость»). Об обнаружении зарубки Как определить, куда нужно поставить ПЭП, чтобы быстрее найти сигнал от зарубки? htg - n п.л. Используя формулу, вы можете не водить преобразователем по всему СОП в поисках этой зарубки, а просто поставить ПЭП от нее на расстоянии htg - n. Вам будет гораздо удобнее, прежде чем начать контролировать сварку, эти два размера посчитать: для п.л. и о.о.л., и записать их себе на листочке. Тогда вы быстро найдете эту зарубку, воспользуетесь линейкой и сразу поставите ПЭП в нужное место по центру СОП Итак, поставили ПЭП в нужное место и начинаете увеличивать сигнал, пользуясь усилением, чтобы на экране появился сигнал от этой зарубки. ЗИ сигнал от торца Картина будет такая. Вначале может появиться какой-то сигнал. Не думайте сразу, что это сигнал от зарубки, потому что на экране у нас будет ещё и сигнал от верхней грани торца. Причем он вот такой (см. сигнал от торца), это явно не зарубка, зарубка дает один точный сигнал. Еще увеличиваете чувствительность, и левее сигнала от грани торца появляется сигнал уже от зарубки. Как убедиться в том, что вы нашли сигнал от зарубки? Для этого смещаете ПЭП параллельно, от центра, при этом сигнал от зарубки должен уменьшаться и пропасть. А если это сигнал от торца – то как он стоял, так и стоит. Этот расчет по формуле – ориентировочный, и после того как вы поставили ПЭП и, не двигаясь, с большим усилением нашли эту зарубку, начинаете немножко перемещать ПЭП: вперед-назад, влево-вправо – и искать от нее максимум сигнала. К этому времени уже про рассчитанные размеры можно забыть. Когда нашли максимум сигнала, стробируете этот сигнал и смотрите, какую глубину показывает прибор. Если показания прибора не совпадают с толщиной изделия, надо изменить значение «протектора». О показании глубины при контроле прямым лучом Как только мы в параметрах контроля указываем угол ввода, отличный от нуля, на экране дефектоскопа сразу возникает третий измеряемый параметр х (помимо амплитуды и глубины), т.е. прибор работает по другому алгоритму: пройденный ультразвуком путь он раскладывает на «у» и «х». у х 79 Т.е. прибор меряет время, зная скорость – считает путь ультразвука и, т.к. вы угол ПЭП заложили, раскладывает этот путь на вертикальную и горизонтальную составляющие, и на экране сразу показывает глубину дефекта (нам путь ультразвука редко бывает нужен, нам важнее глубина дефекта). Поэтому нужно точно задать угол ПЭП, чтобы точность глубиномера была достаточно высокой. Поэтому принято перед началом контроля проверять угол ввода ПЭП на стандартном образце СО-2. Координата Х, которую показывает прибор, - расстояние от точки выхода ультразвука до места над дефектом. Точность определения координат Х и У зависит от правильности указания скорости, угла ввода и значения протектора. Поэтому при настройке глубиномера наша задача таким образом подобрать значения скорости и протектора, чтобы глубину залегания зарубки прибор показал равной толщине СОП, и такое значение угла ввода, чтобы правильно определялась координата Х. Однако, если этого удалось добиться, это ещё не означает, что глубиномер настроен. Проверить правильность его настройки теперь следует на дальнем отражателе,взяв зарубку о.о.л. Для этого СОП придётся перевернуть, чтобы зарубка оказалась на поверхности. Для её выявления нужно отодвинуть ПЭП на рассчитанное расстояние и найти сигнал от зарубки с большим усилением, а затемнайти его максимум и застробировать его. Теперь прибор в качестве глубины зарубки «У» должен показать удвоенную толщину изделия, т.к. ультразвук прошёл полный путь вниз и столько же наверх. В случае, если дефект взят о.о.лучом где-то в объёме металла, прибор покажет вам глубину у1+у2, т.е. опять разложит на вертикальную и горизонтальную составляющие тот путь, который прошел ультразвук, и их укажет. у2 о .о . л . hдеф у1 х2 х1 Но нас интересует не размер у1+у2, а глубина залегания дефекта, то есть расстояние от поверхности (для зарубки оно должно быть равно нулю). Расстояние от поверхности можно посчитать самостоятельно по простой формуле: о .о . л . hдеф = 2Hконтр – «у», где «у» - показания прибора. Но, чтобы этого не делать, а видеть на экране сразу правильное показание глубины залегания дефекта, можно (только после всех настроек!) в режиме «измерение» задать толщину параметра «образец» (указать толщину контролируемого соединения), и тогда прибор будет сам считать расстояние от поверхности до дефекта по этой формуле. Еще раз: ваша задача – получить для ближнего и дальнего отражателей правильное значение глубины, только в этом случае настройку глубиномера можно считать законченной. Если глубина у вас в обоих случаях определяется верно, а координата Х – не совсем, это значит, что реальный угол ввода не совсем соответствует заложенному в прибор. 3) Настроить чувствительность. Чувствительность – это минимальный размер выявляемого дефекта. Чтобы выбрать правильно усиление, с которым вы должны проводить контроль, вы должны настраиваться не на углы, а только на искусственный отражатель предельно допустимого размера. В России для контроля сварных швов основным типом искусственного отражателя является зарубка. Чтобы понять, почему именно, рассмотрим понятие третьего критического угла. 80 Третий критический угол Первый критический угол – это когда продольная волна выходит на поверхность, второй – когда поперечная волна выходит на поверхность. А третий критический угол может возникнуть при наклонном падении ультразвуковой волны в металле. В металле у нас остается для контроля только одна поперечная волна, и когда она встречает дефект или падает на другую границу двух сред (например, металл-воздух), то при падении под углом происходит ее отражение и трансформация. Третий критический угол – это угол падения поперечной волны в металле, при котором продольная волна выходит на поверхность. Чему он равен? с Т.к. при 3-м критическом угле Sin = 90, то Sinкр3 = 2 0,55 сL 2 Т.е. величина третьего критического угла постоянна, независимо от материала, и равна 33. Практически для всех материалов одинаково. Интенсивность отраженной поперечной волны 1 угол падения 33 40 50 Если угол падения ультразвукового луча на дефект 33, то интенсивность отраженной поперечной волны практически ноль (нет ее). Т.е. когда продольная волна при этом угле выходит на поверхность, она отбирает всю энергию у оставшейся отраженной поперечной волны, т.е. поперечную отраженную волну вы вообще не получаете. Поэтому вы можете не получить отражение от дефекта, если вы встретили его под углом 33. Такова физика. А теперь давайте посмотрим, где это необходимо учитывать. Если вы работаете с основным металлом (в т.ч. с трубой), то для контроля лучше брать углы 40, 50. В этом случае интенсивность отраженной поперечной волны равна 1. Углы ввода 65 и 70 лучше не брать, потому что при таких больших углах, например 65, ультразвук падает на наш угловой дефект типа непровара под углом 25 (= 90 – 65). При падении на дефект под углом 25 интенсивность отраженной поперечной волны (см. график) очень мала, а ведь именно эти лучи приходят в наш ПЭП. Т.е. мы видим такой дефект очень плохо, интенсивность отражения от него близка к нулю. Возьмем 70: 90 – 70 = 20. Уже 81 лучше, но интенсивность все равно не 1. Поэтому лучше брать угол 50, 40, тогда интенсивность отражения равна 1. Но при контроле маленьких толщин у нас нет возможности использовать небольшие углы, нам нужны углы 65-70, чтобы попасть в корень шва. Поэтому нужно иметь в виду, что мы можем пропускать такие дефекты из-за слабого отражения. Поэтому лучше настраиваться на такой отражатель, который приближен к естественным дефектам. Зарубка гораздо больше похожа на естественный дефект, нежели сегмент или цилиндр. Она угловая, т.е. она ближе к непровару, отражение идет по такому же пути. Поэтому, настроившись на зарубку – она плохо выявляется, вам придется усиление дать большое, чтобы ее увидеть на экране – вы выявите и непровар, и все наиболее опасные вертикальные дефекты. 4) Подключить функцию ВРЧ. График ВРЧ строим по аналогии с контролем основного металла: точка № 1 – по отражению зарубки на п.л., точка № 2 – по отражению зарубки на о.о.л. При контроле сварных швов толщиной до 7,5 мм чувствительность настраивается без использования ВРЧ (на п.л. или на о.о.л., как хотите). О чем это говорит? О том, что при контроле маленькой толщины разница между сигналами на п.л. и о.о.л. не превысит 2 дБ, а это ошибкой не считается. Поэтому нет смысла тратить время и их выравнивать. С 8 мм разница составляет 3-4 дБ, это уже надо учитывать. Если у вас отсутствует СОП нужной толщины, но есть близкие к нему толщины (на 2 мм толще или тоньше), то вы можете ими воспользоваться, потому что 2 мм разницы по толщине не скажутся на результатах контроля. Самое главное, чтобы на этой другой толщине была такая же по размеру зарубка, которая рекомендована для вашей толщины. 5) Установить зону контроля на экране. При контроле основного металла мы устанавливали зону контроля от ЗИ до донного, а здесь донного нет, и ЗИ нам на экране не нужен. Его можно сдвинуть с экрана параметром «задержка» до эхо-сигнала от любого двугранного угла (до момента, когда ультразвук входит в металл). Толщина изделия h, двойная толщина 2h, сварной шов начинаем контролировать прямым лучом с центра, т.е. от толщины 0,5h (это центр, определяется на глаз) до 2h включительно устанавливается зона контроля (нарисовать путь ультразвука в шве). Зону контроля (строб) устанавливают от 0,5h до 2h включительно, при этом задний фронт строба совмещают с задним фронтом эхо-сигнала от дальнего отражателя. 6) Ввести толщину образца. III. Проведение контроля 1) проверить качество подготовки поверхности (не хуже Rz40, отсутствие пыли и грязи); 2) отметить нулевую точку по оси z (начало контроля); 3) установить зону сканирования и нанести на неё контактную смазку; 4) провести сканирование с требуемым шагом и скоростью. Как установить зону сканирования на сварном соединении? Её размер: 2htg - n. Подставляем конкретные значения, считаем и отмечаем на контролируемом изделии мелом или маркером (можно мысленно запомнить, где она заканчивается). Обязательно следует записать размер зоны сканирования в протоколе, например от 0 до 50 мм. Сканирование следует проводить с шагом, не превышающим половины ширины (или диаметра) пьезоэлемента и той скоростью, которая установлена в НД (в любом случае не более 150 мм/с). 82 Схемы сканирования 2htg - n поперечно-продольная шаг сканирования При сканировании ПЭП следует перемещать перпендикулярно шву со смещением влевовправо на 10-15 относительно собственной вертикальной оси, т.к. дефекты по-разному ориентированы. Схема прозвучивания бывает поперечно-продольной или продольно-поперечной (зависит от первого слова, от первого движения). Обычно в ручном варианте мы пользуемся поперечнопродольной схемой. продольно-поперечная шаг сканирования Эта схема применяется только в автоматизированном контроле, потому что, представьте, если обечайка огромная, вам придется туда-сюда подниматься и спускаться, чтобы пройти каждый ряд при продольно-поперечной схеме. При появлении эхо-сигнала в зоне контроля (в стробе) определяют его максимум и измеряют его параметры: 1) местоположение дефекта относительно начала контроля, т.е. координата «z» вдоль сварного шва (измеряем линейкой или рулеткой от нулевой точки до начала дефекта); 2) глубина дефекта (в нашем приборе обозначается «у» и указывается на экране. Эта глубина указывается правильно, если при настройке прибора заложена толщина образца). 3) отклонение амплитуды сигнала от браковочного уровня. 4) условная длина дефекта «L» (границы). При определении условной длины дефекта ПЭП перемещают вдоль сварного шва с положением корпуса ПЭП строго перпендикулярно сварному шву. 5) условная высота дефекта: h = h2 – h1 h1 h2 Условную высоту определяют в особых случаях в целях получения дополнительной информации о несплошности. Для ее определения на контрольном уровне чувствительности 83 замеряют координаты h1 и h2 при двух крайних положениях ПЭП. Величина условной высоты (h) рассчитывается из разницы глубин: h = h2 – h1. Условная высота определяется только для вертикальных несплошностей при контроле наклонным ПЭП. 6) местоположение дефекта относительно оси сварного шва (х). Это значение определять придётся самим как разность между расстоянием от точки выхода ПЭП ХПЭП (стоящего в положении, при котором амплитуда от несплошности максимальна) до оси шва, которое мы измеряем линейкой, и тем значением Хдеф, которое прибор показывает на экране: х = ХПЭП. – Хдеф. Иногда в протоколе даже не указывают «х», это не столь важный параметр (если шов неширокий, его все равно будут переваривать целиком), но раз уж прибор даёт такую возможность, лучше написать. Тем более для шва большой ширины (т.е. для толстых изделий). 7) определение формы отражателя При ультразвуковом контроле характер несплошности не определяется, но в отдельных случаях удается распознать форму вертикальной несплошности: объёмную (раковины, поры, включения) или плоскостную (трещины, несплавления, непровары). Если при сканировании несплошности наклонным ПЭП при незначительном его повороте амплитуда отраженного эхо-сигнала резко падает, то это плоскостной отражатель с зеркальной индикатрисой рассеивания. И наоборот, если амплитуда изменяется незначительно, то это объёмный отражатель с круговой индикатрисой рассеивания. IV. Оценка результатов контроля Аналогично оценке при контроле основного металла. Оцениваем по амплитуде, условной протяжённости и скоплению (или суммарной протяжённости). Чтобы оценить дефект по условной протяжённости, его предварительно следует классифицировать как протяжённый, непротяжённый (компактный, или точечный) или скопление. В качестве критерия сравнения для классификации дефектов на точечные и протяжённые часто используется условная протяжённость искусственного отражателя, по которому вы настраиваете чувствительность. В этом случае её нужно измерить и записать, чтобы по окончании контроля сравнить с ней протяжённость выявленных дефектов. Однако в НД могут быть заданы и конкретные значения условной протяжённости дефекта (в мм), при превышении которых дефект следует считать протяжённым. ПРАКТИЧЕСКОЕ ВЫПОЛНЕНИЕ КОНТРОЛЯ СВАРНЫХ ШВОВ НАКЛОННЫМ ПРЕОБРАЗОВАТЕЛЕМ – 2 ДНЯ 84