На листах

реклама

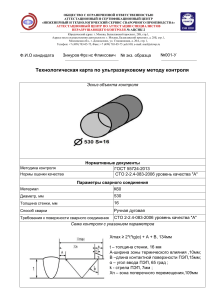

Контроль неразрушающий Предприятие: ТЧ -6 УТВЕРЖДАЮ: Главный инженер Морозов К.Н. ТЕХНОЛОГИЧЕСКАЯ КАРТА Ультразвуковой метод Тип ТПС: Тепловоз серии ТЭМ-2 Дефектоскоп УД2 –102 Изделие: Бандаж колеса На листах 5 Лист 1 Преобразователи ультразвуковые: Частота УЗК 0,4МГц ПЭП 121 – 0,4 - 90º Узел: Колесная пара «_____» ______________ 2004 г. Контролируемый объект Бандаж колесной пары (обод) Объем контроля Поверхность сканирования Браковочная чувствительность Nбр., дБ 100% Поверхность катания колеса Устанавливается по контрольным отражателям в КО Зона контроля 340 55 1. Подготовка к контролю . Подготовка к контролю включает : - подготовку рабочего комплекта дефектоскопа ; - настройку дефектоскопа ; - подготовку бандажа ( обода ) к контролю. Подготовку рабочего комплекта дефектоскопа и проверку основных параметров контроля осуществляют в начале смены . Подготовку бандажа ( обода ) проводят непосредственно перед контролем каждого колеса 2. Подготовка дефектоскопа . 2.1.Подсоединить кабель с ПЭП 121 – 0,4 - 90º к разъему «↔» дефектоскопа. 2.2.Вызвать требуемый типовой вариант настройки. 2.2.1.Кнопкой ↓↑ выделить фоном пункт «СОЗДАНИЕ НАСТРОЙКИ» (меню «РЕЖИМ РАБОТЫ») 2.2.2.Кнопками ← 5 и → 6 или после нажатия кнопки »F» - с использованием цифровых кнопок установить «свободный номер», под которым настройка в дальнейшем будет записана в память дефектоскопа. Если в данном пункте использовались цифровые кнопки, то после окончания ввода требуемого цифрового значения необходимо нажать кнопку »F». Рядом с меню индуцируются номера настроек, причем номера «свободных» настроек отображаются обычным способом, а номера «занятых»- выделенным фоном. НД на контроль Руководство по эксплуатации. «Пеленг» УД2-102. Контроль проводится тем же электронным блоком и преобразователями Контроль неразрушающий Ультразвуковой метод Лист 2 ↓ 2.2.3.Нажать кнопку 9. На экране появится меню «ТИПОВЫЕ ВАРИАНТЫ» с перечнем типов ТПС. 2.2.4. Кнопкой ↓↑ выделить фоном требуемый тип ТПС, после чего нажать кнопку ↓ 9 . На экране появится меню с перечнем контролируемых деталей (групп деталей). 2.2.5. Кнопкой ↓↑ выделить фоном требуемую контролируемую деталь, после чего нажать кнопку ↓ 9. На экране появится меню с перечнем контролируемых зон деталей. 2.2.6.Кнопкой ↓↑ выделить фоном контролируемую зону, после чего нажать кнопку ↓ 9. На экране появится меню «НАСТРОЙКА», в которой значения всех параметров будут установлены для вызванного типового варианта. 3. Включение АРУ. 3.1.Нажать кнопку Ẅ или Ǿ. Нажать кнопку Т . Убедиться, что включился режим кнопок Т . При этом правее обозначения «А» индицируется текущее состояние режима «АРУ» – «_»(режим отключен) или «+» включен. 3.2.Нажать кнопку Ǿ АРУ. Убедиться, что в строке- подсказке буквенные обозначения кнопок заменились на символьные. Это значит, что произошло изменение состояния режима «АРУ» на противоположное (при одновременном отключении режима кнопок «Т»). 4.Произвести настройку браковочной чувствительности и проверку основных параметров. 4.1. Осмотреть КО и убедится в отсутствии на его поверхности на его поверхности катания механических повреждений, грязи, пятен масла. 4.2. Последовательно установить ПЭП на поверхность катания соответствующего в положения, указанные в таблице Передняя грань ПЭП должна находиться у отметок КО. Установку ПЭП производить следующим образом: - нанести на рабочую поверхность ПЭП или поверхность - катания - колеса (в месте установки ПЭП) контактную смазку, - установить ПЭП на поверхность катания колеса так, чтобы его - боковая поверхность была параллельна внешней боковой - грани - колеса и центр ПЭП находился на круге катания, - расположенном на расстоянии 70мм от внутренней боковой - грани, - слегка притереть ПЭП для создания равномерного тонкого - слоя - контактной смазки под рабочей поверхностью ПЭП, - убедиться в надежности акустического контакта ПЭП с - поверхностью катания колеса: вершина второго сквозного сигнала должна быть на уровне зоны АРУ. Контроль неразрушающий Ультразвуковой метод Положение ПЭП № метки СОП Направление прозвучивания 4 3 Б Проверяемый параметр Наименование Б 2 Б Чувствительность и мертвая зона 1.Наличие эхо сигнала в зоне ВС1 амплитудой не менее 50% высоты А-развертки 2.Срабатывание звуковой сигнализации и светодиода Точность дальномера Показание «Ү» («R»)от (0,48πD- 100) до (0,51πD- 100)²) Чувствительность и мертвая зона 1.Наличие эхо сигнала в зоне ВС1 амплитудой не менее 50% высоты А- развертки 2.Срабатывание звуковой сигнализации и светодиода Точность дальномера Показание «Ү» («R»)от 270 до 370 Чувствительность 1.Наличие эхо сигнала в зоне ВС2 амплитудой не менее 50% высоты А- развертки 2.Срабатывание звуковой сигнализации и светодиода 1.Наличие эхо сигнала в зоне ВС2 амплитудой не менее 50% высоты А- развертки 2.Срабатывание звуковой сигнализации и светодиода Мертвая зона 3 Вид дефектограммы на экране дефектоскопа Требования А 1 Лист Верхний рисунок Нижний рисунок Верхний рисунок Нижний рисунок Обозначение: D- диаметр обода колеса (по кругу катания), мм 1) если звуковая сигнализация включена 2) – контрольные значения величины «Ү» («R») рассчитываются при создании СОП.1.После каждого снятия ПЭП необходимо удалять контактную смазку с поверхности катания колеса, т.к. не удаленная контактная смазка может вызвать ложные срабатывания индикаторов дефектоскопа. 4.3. В тех случаях, когда от одного и того же дефекта (модели дефекта) имеются сигналы в обеих зонах ВС, амплитуда первого сигнала может быть меньше амплитуды второго сигнала. В этом случае измерения необходимо проводить для первого сигнала с использованием ручной измерительной метки. 4.4. Для «ближнего» дефекта (модели дефекта) амплитуда сигнала может оказаться меньше, чем для «дальнего». Если сказанное имеет место при одновременном выявлении двух дефектов, то для «ближнего» дефекта измерения необходимо проводить по первому сигналу с использованием ручной измерительной метки. 4.5. При определении места расположения дефекта (модели дефекта) нулевое деление рулетки следует располагать у передней грани ПЭП. При этом показание «Ү» («R») в верхней части экрана соответствует кратчайшему пути (по дуге поверхности катания) от ПЭП до дефекта. 5.Проведение контроля 5.1. Контроль бандажей (ободьев) осуществляется путем прозвучивания их при поисковом уровне, последовательно из двух доступных точек, расположенных друг от друга на расстоянии равном приблизительно ¼ длины окружности контролируемого бандажа (обода). Прозвучивание проводят из одной точки последовательно в обе стороны («по» и «против» часовой стрелки), затем те же операции производят из второй точки ввода. 5.2. Признаком обнаружения дефекта является срабатывание звукового индикатора. При появлении признаков обнаружения дефекта необходимо перейти в режим браковочной чувствительности и повторить контроль из той же точки. Если индикаторы продолжают срабатывать, необходимо определить положение дефекта. 5.3. Ориентировочно положение отражателя относительно ПЭП оценивают по световой шкале: – снять показания цифрового индикатора - измеренное – расстояние от – ПЭП до отражателя (L,мм); – отмерить с помощью рулетки (L,мм) по поверхности – катания, в направлении прозвучивания, расстояние от заднего торца магнитного прижима ПЭП до предполагаемого дефекта; – поставить метку мелом. Контроль неразрушающий Ультразвуковой метод Лист 4 5.4. Появление признаков обнаружения дефекта может быть обусловлено наличием ложных отражателей. Ложными отражателями могут быть: клейма; допускаемые повреждения поверхности катания согласно требованиям Инструкции ЦТ-329. 5.5. При отсутствии ложных отражателей необходимо сомнительный участок подвергнуть повторному контролю с наклонным преобразователем П121-2,5-400 с вводом ультразвука с внутренней боковой плоскости бандажа. 6.Оценка качества. 6.1. Бандаж (обод), в котором при браковочном уровне отсечки выявлен дефект, подлежит повторному ремонту обточкой или браковке в соответствии п.5.2. Инструкции ЦТ-329. 6.2. После повторного ремонта колеса УЗК бандажа следует повторить. 6.3. Результаты УЗК занести в журнал. 7.Требования безопасности: При работе с дефектоскопом следует пользоваться руководством по его эксплуатации. Во время работы не следует подвергать дефектоскоп резким толчкам и ударам. При переносе дефектоскопа на новое рабочее место не допускается свисание и волочение проводов по полу. До начала дефектоскопирования детали должны быть закреплены. При дефектоскопировании поворачивающейся колесной пары следует соблюдать особую осторожность. Если при прикосновении к корпусу прибора ощущается действие электротока, работу следует немедленно прекратить, дефектоскоп отключить от сети и сообщить мастеру. Техническое обслуживание и осмотр дефектоскопа должны производиться только при отключенном напряжении сети.При контроле на дефектоскописта может воздействовать опасный вредный производственный фактор: повышенный уровень ультразвука, возникающий в зоне прохождения ультразвука и контролируемой детали и в зоне соприкосновения искателя с пальцами рук. Работу на дефектоскопе следует проводить в комбинированных перчатках. Запрещается прикасаться к контроли- руемой детали во время возбуждения в ней ультразвука. КАРТА ЭСКИЗОВ 1. Образец изготавливается из нового или бывшего в эксплуатации бандажа с диаметром D по внутренней поверхности. 2. На внешней боковой поверхности бандажа белой краской шрифтом №20 нанести: а)1,2,3,4 метки шириной 2мм, указывающие расположение контрольных точек на внутренней поверхности бандажа; б)А,Б отметки, указывающие направление прозвучивания; в) Д метку указывающую место расположения контрольного отражателя 3. Клейма заводов-изготовителей бандажа расположить между метками 2 и 3 4. Координаты расположения меток 2 и 4 определяются по внутренней поверхности от центра контрольного отражателя Д по формулам: -для метки 2: (ПD/2-167)±5 -для метки 4: (ПD/2+130)±5 70 ± 5 70 ± 5 Рисунок 1 Контрольный образец Рисунок 2 Схема установки ПЭП Контроль неразрушающий Ультразвуковой метод КАРТА ЭСКИЗОВ 1-зондирующий импульс; 2-зона ВС1; 3-первый сквозной сигнал; 4-зона ВС2; 5-второй сквозной сигнал; 6-зона АРУ; 7-эхо-сигнал от дефекта; 8-второе отражение от дефекта Рисунок 3-Типовые дефектограммы при контроле внутренней поверхности бандажа и расположении дефекта в первой половине окружности а) дефект вблизи диаметрально противоположной (по отношению к ПЭП)точки; б) дефект вблизи ПЭП (со стороны излучения) 1-зондирующий импульс; 2-зона ВС1; 3-первый сквозной сигнал; 4-зона ВС2; 5-второй сквозной сигнал; 6-зона АРУ; 7-эхо-сигнал от дефекта Рисунок 4 Типовые дефектограммы при контроле внутренней поверхности бандажа и расположении дефекта во второй половине окружности а) дефект вблизи ПЭП (со стороны, противоположной направлению излучения); б) дефект вблизи диаметрально противоположной (по отношению к ПЭП)точки Лист 5