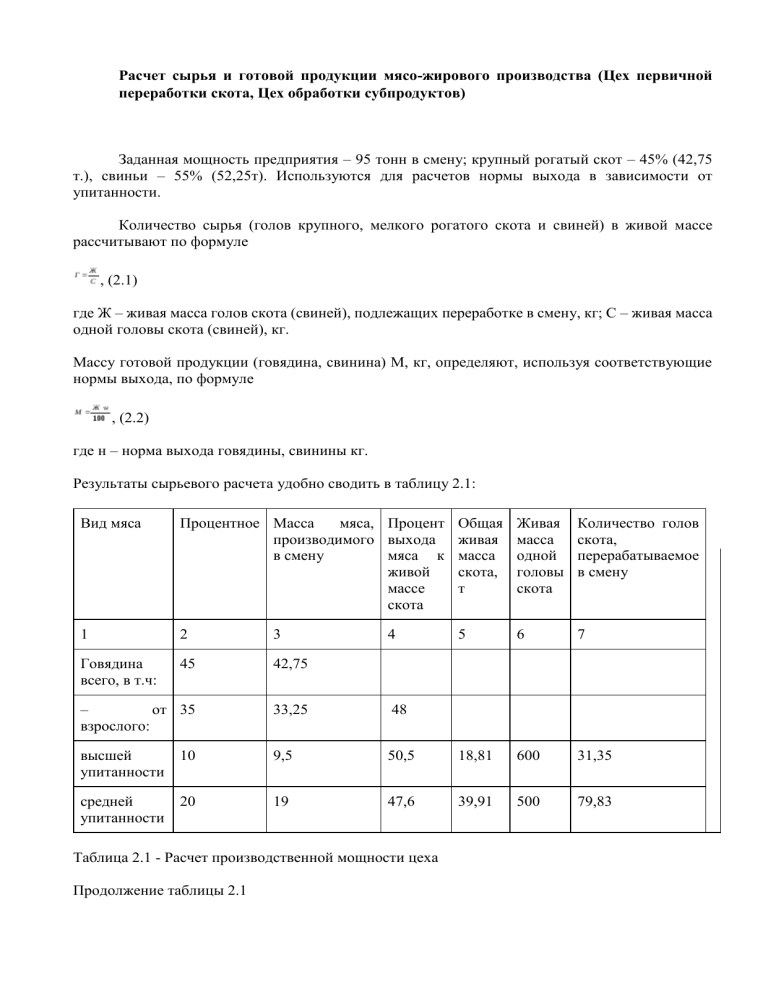

Расчет сырья и готовой продукции мясо-жирового производства (Цех первичной переработки скота, Цех обработки субпродуктов) Заданная мощность предприятия – 95 тонн в смену; крупный рогатый скот – 45% (42,75 т.), свиньи – 55% (52,25т). Используются для расчетов нормы выхода в зависимости от упитанности. Количество сырья (голов крупного, мелкого рогатого скота и свиней) в живой массе рассчитывают по формуле , (2.1) где Ж – живая масса голов скота (свиней), подлежащих переработке в смену, кг; С – живая масса одной головы скота (свиней), кг. Массу готовой продукции (говядина, свинина) М, кг, определяют, используя соответствующие нормы выхода, по формуле , (2.2) где н – норма выхода говядины, свинины кг. Результаты сырьевого расчета удобно сводить в таблицу 2.1: Вид мяса Процентное Масса мяса, Процент Общая производимого выхода живая в смену мяса к масса живой скота, массе т скота Живая масса одной головы скота Количество голов скота, перерабатываемое в смену 1 2 3 5 6 7 Говядина всего, в т.ч: 45 42,75 – от 35 взрослого: 33,25 48 высшей упитанности 10 9,5 50,5 18,81 600 31,35 средней упитанности 20 19 47,6 39,91 500 79,83 4 Таблица 2.1 - Расчет производственной мощности цеха Продолжение таблицы 2.1 1 2 3 4 5 6 7 тощие 5 4,75 40,3 11,79 400 29,47 – молодняк: 10 9,5 высшей упитанности 3 2,85 51 5,59 450 12,42 средней упитанности 5 4,75 48,3 9,83 350 28,10 тощие 2 1,9 40,3 4,71 250 18,86 Итого КРС: 200 2. Свинина всего, 55 в т.ч.: 52,25 – в шкуре: 20 19 II категории 10 9,5 66,7 14,24 140 101,73 III категории 5 4,75 72,2 6,58 120 54,82 IV категории 5 4,75 66,3 7,16 90 79,60 – без шкуры: 20 19 II категории 10 9,5 59 16,10 140 115,01 III категории 5 4,75 64,9 7,32 120 60,99 IV категории 5 4,75 58,6 8,11 90 90,06 – крупонированная: 15 14,25 II категории 5 4,75 62,3 7,62 140 54,46 III категории 5 4,75 67,6 7,03 120 58,56 IV категории 5 4,75 62 7,66 90 85,13 Итого свиней: 700 На переработку поступает крупный рогатый скот всех пород, разной упитанности, любого возраста и массы. 2.2.Расчет численности рабочих Расчет необходимого количества рабочих ведется для каждого производства отдельно на основании норм времени и выработки на единицу сырья. При этом учитывается удобство выполнения рабочими определённых операций (характер работы, загруженность). Чтобы обеспечить полную загрузку рабочего были объединены несколько операций: закалывание и стекание крови; спуск туш в шпарильный чан, шпарка, скребка туш и доскребка щетины, подъем туш на подвесной путь; очистка туш на подвесном пути, очистка и мойка туш и другие. Для определения расчетного числа рабочих, предварительно определяют ритм технологического потока (R) по формуле: , (2.3) где Т – длительность смены в часах (Т = 8); А – пропускная способность линии, гол/см. Ритм технологического потока: КРС: сек/гол, Свиньи: сек/гол. Расчетное число рабочих (m) определяется путем объединения смежных операций и округления полученных цифр до ближайшего целого большего числа. При этом используют формулу: , (2.4) где t – длительность операций (с) на 1 гол. Результаты расчетов сводятся в таблицу 2.2. Таблица 2.2 – Расчет численности рабочих Наименование операции КРС Свиньи Норма времени, с/чел Число рабочих расч. принятое расч. 2 3 4 5 6 7 1. Подготовка скота в бокс и 45 оглушение 0,31 1,00 15 0,36 1,00 2. Подъем скота на 75 подвесной путь 0,52 1,00 15 0,36 1,00 3. Закалывание 60 0,42 1,00 20 0,49 1,00 4. Сбор крови 2,5 3,00 360 8,76 9,00 1 360 Норма Число рабочих времени, принятое с/чел 5. Съемка шкур с КРС, отделение голов, 95 окольцовка, подача туш на пересадку 0,66 1,00 15 0,36 1,00 6. Пересадка туш на путь 70 забеловки 0,49 1,00 30 0,73 1,00 7. Забеловка шкуры, заделка проходника, 310 отделение путовых суставов 2,15 3,00 110 2,68 3,00 8. Накопление туш, механическая 155 съемка шкур, откатка туш 1,07 1,00 95 2,31 3,00 120 2,92 3,00 300 7,30 8,00 140 3,41 4,00 5 6 7 12. Очистка туш на подвесном – пути 120 2,92 3,00 13. Накопление, опаливание в – печи и откатка туш 60 1,46 2,00 9. Сбор хребтовой щетины, подача – свиных туш к шпарильному чану 10. Спуск туш в шпар. чан, шпарка и скребка туш в скребмашине 1,00 11. Доскребка щетины на столе, – подъем туш на подвесной путь 1 2 3 4 14. Разрез грудной кости, заделка 40 пищевода, подрезка голов свиней 0,28 1,00 240 5,84 6,00 15. Растяжка туш КРС, 35 замякотка туш свиней 0,24 1,00 50 1,22 2,00 16. Нутровка и 60 ливеровка 0,42 1,00 30 0,73 1,00 65 1,58 2,00 17. Разборка ливера, отделение кишечника от – желудков, разборка желудков 18. Распиловка туш 40 19. Выемка почек и почечного жира из туш, отделение 180 голов и ножек от свиных туш, зачистка 20. туш Обработка 21. туш Клеймение 55 0,28 1,00 20 0,49 1,00 1,25 2,00 150 3,65 4,00 0,38 1,00 40 0,97 1,00 – – 22. Подача туш на весы, – взвешивание и откатка туш – Всего рабочих: 20,00 57,00 2.3 Расчет и подбор оборудования При выборе оборудования отдавалось предпочтение автоматическому или непрерывно действующему оборудованию, имеющему более высокую производительность при меньших затратах рабочей силы, ориентируясь в первую очередь на серийно изготовляемое оборудование с учетом экономической целесообразности его установки, а также обеспечивающее выпуск продукции высокого качества при минимальных затратах. Расчет оборудования ведется по формулам для непрерывного действия: n = A / (QT), (2.5) где А – масса обрабатываемого сырья, кг; Q – часовая производительность оборудования, кг/ч; Т – длительность смены, ч. Результаты расчета по оборудованию представлены в таблице 3. Для оборудования периодического действия : , (2.6) где t – длительность операции, ч. Таблица 2.3 – Расчет оборудования Наименовани Обозначен Производительно е ие сть, гол/час оборудования Габарит, мм Изготовитель Расчетн ое колво, шт 1 2 3 4 5 6 КРС Автоматичес кий бокс А6-50-М 50 3040×1940×3 075 Вологодский «Мясомолочный» Аппарат для ФЭОР-1 оглушения 50 280×430×430 Московский электромеханичес кий з-д Установка механической съемки шкур 75 2700×7550×2 884 Бийский «Продмаш» Электроплита ФЭП для распиловки туш 125 1220×260×48 5 Минский оптико- 1 экспериментный з-д Конвейерный КИН-1 стол нутровки и инспекции 0,94 м/мин 8740×1615×1 300 Полтавский 1 машиностроитель ный з-д мясного оборудован. з-д 1 1 з-д 1 внутренносте й Продолжение таблицы 2.3 1 2 3 4 5 6 Свиньи Линия обработки свиней Душевое устройство ФМП 100 400×3000×2000 Бийский з-д «Машстрой» 1 Конвейер ФКПФ фиксирующий для электрооглушения 100 8037×2535×2535 Бийский з-д «Машстрой» 1 Цепной элеватор ЦЭ-2М 100 3580×400×4370 Стол приема туш ФПС 100 2280×1080×1600 Бийский з-д «Машстрой» Чан шпарильный ФУЩконвейризированный 100 100 7610×3720×1745 Полтавский 1 машиностроительный з-д мясного оборудован. Скребмашина ЭР-1,85 100 2860×1760×2480 – // – Роликовый элеватор ФШН 100 4165×387×2400 Агрегат для съемки ФОЖ шкур и крупона 100 8270×1500×7500 Бийский з-д Машстрой» 1 Опалочная печь ФФГ 100 2550×2150×выс. здания Бийский з-д «Машстрой» 1 Стол конвейерный КВС для инспекции внутренностей 100 330×114×240 Бийский з-д «Машстрой» Душ экологический 100 Высота 665 Вологодский «Мясомолмаш» Вологодский «Мясомолмаш» з-д 1 1 1 з-д 1 1 Расстановка оборудования производится на планах цехов или отделений с учетом соблюдения санитарно-гигиенических условий. Чтобы производственный поток был осуществлен с минимальными затратами труда и соблюдением санитарно–гигиенических условий необходимо выполнить ряд обязательных условий: непосредственная передача сырья от машины к машине (недопустима встречная или пересекающаяся передача); удобная и безопасная работа на оборудовании, возможность его ремонта и демонтажа; необходимые расстояния между оборудованием (друг от друга и стенками помещений), проходы для обслуживающего персонала, удобную подводку инженерных коммуникаций, освещенность рабочих мест и соблюдения правил техники безопасности; 2.4.Расчет площадей мясожирового корпуса по укрупненным нормам Результаты расчетов площадей мясожирового корпуса по укрупненным нормам сведены в таблицу 2.4 Наименование Помещения Мощность, прив. тонны Норма площади Площадь, строит.кв. расчетное принятое ЦППС+ЦОС 95 30 39,58 39,75 ЦОК 95 7 9,24 9,25 ШКЦ 95 16 21,1 21,25 ЦПЖ 2,24 67,5 2,10 2,25 ЦТФ 11,06 55,0 8,45 8,50 Итого 81(5832м2) По результатам расчетов подбираем типовую сетку одноэтажного здания размером 7284 (5832 м2). Расчет сырья и готовой продукции отделения производства полуфабрикатов Расчет сырья и готовой продукции в отделении полуфабрикатов необходимо вести в строгом соответствии со схемами разделки туш на крупнокусковые полуфабрикаты, нормами выхода их в % к массе мяса на костях, направлением использования каждого вида крупнокусковых полуфабрикатов. Таблица 3–Расчет сырья и готовой продукции в отделении полуфабрикатов Порционные Сырье Выход, Масса, % кг Корейка 9,2 368 Мелкокусковые ассортимент Масса, Масса, кг/ кг/ колкол-во ассортимент во порций по порций 125г по 250г котлета натуральная 300/2400 мясо для 68/272 шашлыка Тазобедренная часть 16,1 644 шницель 600/4800 поджарка 44/176 Лопаточная часть 6,8 272 свинина духовая 200/1600 мясо плова 72/288 Шейноподлопаточная часть 5,5 220 котлета 100/800 останкинская Гуляш 120/480 Грудинка 12,9 516 эскалоп поджарка 266/1064 Котлетное мясо 30,4 1216 Итого 80,9 3200 Шпик 8,1 324 Кость 8,7 348 Соединительная ткань 2,1 84 Технические зачистки 0,1 4 Потери 0,1 4 Итого: 100 4000 250/2000 для Массу (М) крупнокусковых полуфабрикатов рассчитывают по формуле (4): , (4) гдеС - норма выхода крупнокускового полуфабриката, % к массе мяса на костях; - масса мяса на костях, кг. Каждый вид крупнокусковых полуфабрикатов разделывают по нормативам на порционные и мелкокусковые соответственно принимаемому ассортименту. Результаты расчетов представлены в таблице 3. 1.3 Производство продуктов из свинины При расчете сырья для производства продукты из свинины составляют ведомость разделки туш в таблице 4: Таблица 4–Расчет сырья для производства продуктов из свинины Наименование сырья Выход, % к Масса, массе мяса на кг костях Наименование готовой продукции Выход, % к Масса, массе сырья кг 1 2 3 4 5 6 22,6 678 Воронежский вареный 82 607,6 Корейка 11,5 345 Копченозапеченная 86 300 Грудинка 12,3 369 Сырокопченая 90 332,1 24,7 741 Рулет копчено – вареный 73 Ленинградский Передний отруб Окорок передний Средний отруб Задний отруб Окорок задний Сырье рулета для 88,4 655 Свинина жилованная 20,2 600,6 Обрези шпика 1,5 45 Сырье для рагу 4,8 144 Соединительная 0,5 ткань 15 Шкурка 1,7 21 Технические зачистки 0,1 3 Потери 0,1 3 всего 478 3000 Необходимо определить массу сырья направленного на производство рулета из заднего окорока. Таблица 5–Расчет сырья для производства рулета из заднего окорока Сырье масса,кг выход,% Окорок задний 741 100 Сырье для рулета 655 88,4 Свинина жилованная 5,9 0,8 Обрезки шпика 5,2 0,7 Шкура 1,5 0,2 Кость 53,4 7,2 Соединительная ткань 18,5 2,5 Технические зачистки 0,7 0,1 Потери 0,7 0,1 Свинину жилованную, шкурку, обрезки шпика и жилки направляем на производство ветчины «Славянской» вареной вырабатываемой по ТУ, выход 113% Масса сырья для ветчины =(5,9+1,5+5,2+18,5)+(600,6+45+15+21)=712,7кг. Масса готовой ветчины: Общая масса готовой продукции составляет: славянской составляет: МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Казанский национальный исследовательский технологический университет» (ФГБОУ ВО «КНИТУ») Кафедра Технологии мясных и молочных продуктов Специальность 6193-41 Продукты питания животного происхождения КОНТРОЛЬНАЯ РАБОТА По дисциплине: «ПУОМО» Вариант 9 Преподаватель: Юнусов Э.Ш. Студент: Аблаев Т.А. Казань, 2024 г.