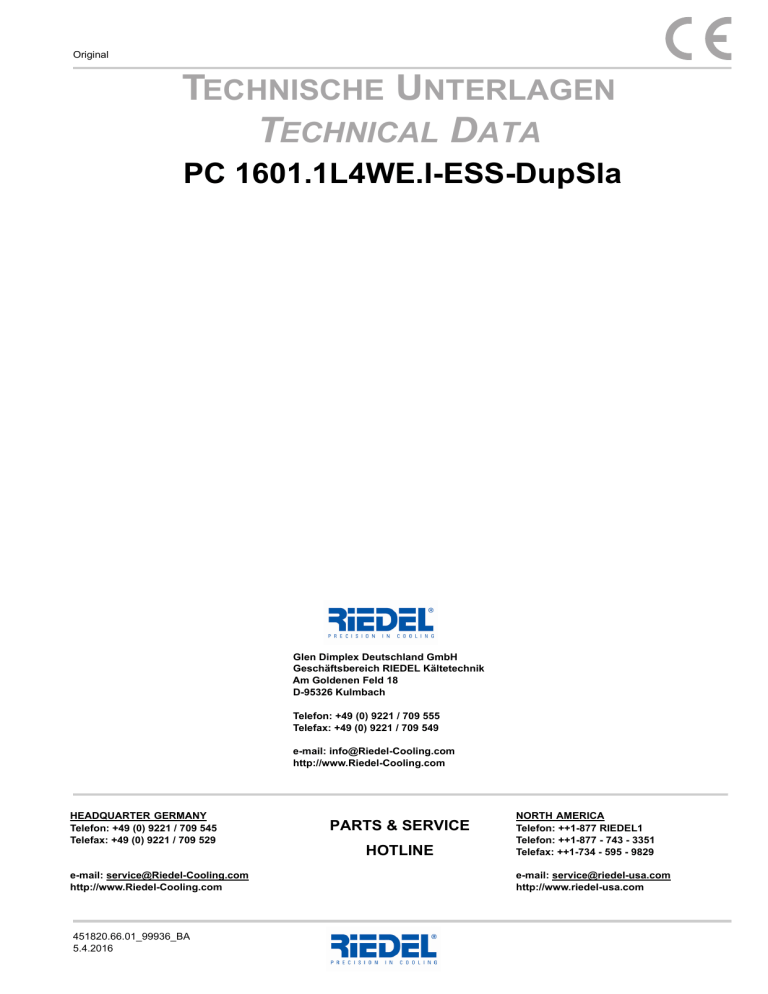

Original TECHNISCHE UNTERLAGEN TECHNICAL DATA PC 1601.1L4WE.I-ESS-DupSla Glen Dimplex Deutschland GmbH Geschäftsbereich RIEDEL Kältetechnik Am Goldenen Feld 18 D-95326 Kulmbach Telefon: +49 (0) 9221 / 709 555 Telefax: +49 (0) 9221 / 709 549 e-mail: info@Riedel-Cooling.com http://www.Riedel-Cooling.com HEADQUARTER GERMANY Telefon: +49 (0) 9221 / 709 545 Telefax: +49 (0) 9221 / 709 529 e-mail: service@Riedel-Cooling.com http://www.Riedel-Cooling.com 451820.66.01_99936_BA 5.4.2016 PARTS & SERVICE HOTLINE NORTH AMERICA Telefon: ++1-877 RIEDEL1 Telefon: ++1-877 - 743 - 3351 Telefax: ++1-734 - 595 - 9829 e-mail: service@riedel-usa.com http://www.riedel-usa.com Original Komm Nr.: Order no.: 99936 Fabrik Nr.: Serial no.: SIEHE TYPSCHILD SEE NAME PLATE Baujahr: Year of manufacture: SIEHE TYPSCHILD SEE NAME PLATE Vom Anwender einzutragen: To be entered by the user : Inventarnummer: Inventory number: Aufstellungsort: Installation site: 451820.66.01_99936_BA 5.4.2016 Original DIESES GERÄT DARF NUR MIT EINEM WASSER-GLYKOL-GEMISCH VON 55 : 45 BETRIEBEN WERDEN ! THE APPLIANCE MAY ONLY BE OPERATED WITH A MIXTURE OF WATER AND GLYCOL IN THE RATIO OF 451820.66.01_99936_BA 5.4.2016 55 : 45 ! 3 Original 4 451820.66.01_99936_BA 5.4.2016 Original 451820.66.01_99936_BA 5.4.2016 5 Original 6 451820.66.01_99936_BA 5.4.2016 A B C 572 Ind. a 6 BESCHREIBUNG Prozesswasseranschlüsse 90° Abgang. Notwasseranschluss verschoben, ATTENTION in case of different installation conditions, consult the manufacturer 5 Index a COOLING WATER - OUT DN125 COOLING WATER - IN DN125 PROCESS WATER - OUT DN100 PROCESS WATER - IN DN100 ACHTUNG Bei anderen Aufstellbedingungen beim Hersteller Rückfrage halten 1626 1283 2098 392 2000 99 4 01.02.2016 800 1800 RF Bearb./Constr. 932 Norm/Standard Gepr./Checked 300 4 760 RF 3 2 0161-2241_N\71_Projekte\99935+99936 - WKS3200.1M4WE.I-ESS\03_90er_Stückliste+Massbild+Einstellanw\99935+99936 - WKS3200.1M4WE.I-ESS_MB.idw 29.01.2016 WKS3200.1M4WE.I-ESS 4345 4221 99935 + 99936 3706 3882 4260 Abmessungen / dimensions 250 2 2447 800 98 OVERFLOW - OUT DN160 EMERGENCY WATER - IN RP 2" 3 2250 Datum / date Name / name Maßstab / scale: 1125 1085 Änderungen / modificdation Name / name Datum / date K:\Daten_TC\KONST\Inventor\Projekte\Industriekuehlung\PC-Baureihe --- 800 5 346 451820.66.01_99936_BA 5.4.2016 270 D 6 250 1 Verteiler: 1 - 2 1 A3 Blatt / sheet 1/1 A B C D Original 7 512 Original p H [MPa] [m] 2.4 280 -14 260 -13 240 1.6 1.2 0.8 0.4 0.0 180 -9 160 -8 (E) 140 -7 120 -6 (E) 100 -5 80 -4 (E) 60 -3 (E) 40 -2 (E) 20 -1 (E) -8-2 -7-2 -6-2 -5-2 -4-2 -3-2 -2-2 (E) -1-1 (E) 4 0 8 12 2 16 20 4 24 28 6 32 8 36 Q [m³/h] 10 Q [l/s] Eta P2 1/1 1.5 P2 2/3 1.0 0.5 0.0 0.0 p H [kPa] [m] Eta [%] 80 60 40 20 0 0 4 8 12 16 20 24 28 32 36 QH 2900 rpm 1/1 QH 2900 rpm 2/3 20 120 -9-2 2.0 0.8 160 -10-2 0 P2 P2 [hp] [kW] 1.6 -11-2 -10 (E) 0 2.4 -12-2 -11 200 50 Hz ISO 9906 Annex A -13-2 -12 (E) 220 2.0 CRN, CRNE 32 -14-2 15 Q [m³/h] NPSH [m] 8 NPSH 6 10 4 40 5 2 0 0 80 0 0 4 8 12 16 20 24 28 32 36 Q [m³/h] Reg. 8/1 8 451820.66.01_99936_BA 5.4.2016 99935 und 99936 01.02.2016 Funktionsbeschreibung WKS3200 (2xPC1601) mit Energiesparschaltung und Systemtrennung Auf Anforderung (Fernstartsignal oder Schlüsselschalter 2S1 mit Zeitverzögerung z.B. 15 Sekunden) fördert eine der beiden Prozesswasserpumpen z.B. 45m³/h kaltes Prozesswasser zur Ofenanlage. Dort erwärmt sich das Prozesswasser um maximal 10K und gelangt wieder in den Kühler zurück. Die Umschaltung der beiden Prozesswasserpumpen erfolgt über eine Wochenzeitschaltuhr 13h1 (z.B. immer sonntags). Beide Pumpen sind mit einem Softstarter versehen 13S1. Bei Pumpenstörung kann mittels Taster 13 S2 oder 13S3, ein „Zwangsstart“ erreicht werden. Esi werden vier Betriebsweisen des WKS3200 unterschieden: 1. 2. 3. 4. Kompressor-Kühlbetrieb Freikühlbetrieb Frostschutzbetrieb Notkühlung Zu 1: Um eine möglichst hohe Verfügbarkeit zu erreichen, werden zwei Kältemittelkreisläufe parallel betrieben (Master und Slave). Aus Platzgründen werden die Einzelregler in den beiden Schaltkästen aufgeteilt. Das erwärmte Prozesswasser gelangt in die hydraulisch parallel geschalteten Verdampfer und bringt das Kältemittel auf der anderen Seite der Plattenwärmetauscher zum Verdampfen, indem es gleichzeitig dem Prozesswasser Wärmeenergie entzieht und es dabei abkühlt Das so gasförmige Kältemittel wird von den Kompressoren abgesaugt und auf das höhere Verflüssigerdruckniveau gebracht. Im Verflüssiger-Wärmetauscher wird das heiße, gasförmige Kältemittel mittels kalten Glykolwassergemisch wieder verflüssigt und abgekühlt. Es steht am Expansionsventil wieder zur Einspritzung in den Verdampfer bereit. Es wird immer nur so viel Kältemittel in den Verdampfer eingespritzt, wie restlos verdampfen kann, so dass von den Verdichtern kein flüssiges Kältemittel angesaugt wird. Die Zuschaltung der Kompressoren erfolgt leistungsabhängig über den Temperaturfühler 9B3 in der Vorlaufleitung und dem Regler 9N1 (vgl. Schaltplan und Parameterliste): Wird beispielsweise der Sollwert um 0,8K überschritten, wird der erste Verdichter gestartet. Steigt die Prozesstemperatur um weitere 0,8K an, startet der nächste Verdichter und so weiter. Das Abschalten der Verdichter erfolgt sinngemäß in umgekehrter Reihenfolge. Durch den Sequenzwechsler (Software-Umschalter) im Regler, ist sichergestellt, dass alle drei Verdichter möglichst eine gleichmäßige Auslastung (Betriebsstunden) erlangen. Da jeder Verdichter beim Einschalten einmal der „Erste“ sein wird. Erstellt von ASx 99935 und 99936 01.02.2016 Die zwei parallel geschalteten Glykolwasserregelventile passen in Abhängigkeit vom herrschenden Verflüssigungsdruck im Kältekreislauf, den Glykolwasservolumenstrom über den Verflüssigungs-Wärmetauscher an und sorgen stetig für den proportionalen Abtransport der Verflüssigungsenergie. Die Überwachungs- und Sicherheitseinrichtungen sowie die Wartungsarmaturen des Kältemittelkreislaufes sind in der allg. Anlagenbeschreibung näher beschrieben. Um zu verhindern, dass bei geschlossenen Schiebern an der Ofenanlage, die Prozesswasserpumpe überhitzt, ist ein Überströmventil installiert, das bei z.B. bei 5,5 bar öffnet. Die Leitfähigkeit des Prozesswassers wird mit dem Sensor in der Vorlaufleitung erfasst und mittels Auswerteeinheit 22N2 überwacht und geregelt. Wird der Grenzwert, z.B. 500µS/cm erreicht, öffnet sich das Magnetventil MV3 und die Mischbettharzpatrone wird mit einem Teilvolumenstrom des Prozesswassers solange durchströmt, bis der untere Grenzwert, z.B. 400µS/cm erreicht ist, dann schließt das Magnetventil MV3 wieder. So ist sichergestellt, dass der Leitfähigkeitswert des Prozesswassers sich in definierten Grenzen bewegt und Verschmutzungen vorgebeugt bzw. Korrosion aufgrund der Mischinstallation diverser Materialien, enorm verlangsamt wird. Ist die Di-Patrone erschöpft, steigt der Leitwert entsprechend an, z.B. über 700µS/cm. Über die Auswerteeinheit 22N2 wird eine Alarmmeldung ausgegeben, die solange anhält, bis der obere Grenzwert von z.B. 650µS/cm wieder unterschritten wird, vgl. Schaltplan und Parameterliste: Dieses Magnetventil (MV3) ist bei Stromausfall geschlossen. Erstellt von ASx 99935 und 99936 01.02.2016 Sinkt das Tankniveau unter den mittleren Niveauwächter, dann öffnet das Magnetventil MV2 das Nachspeisewasser und bleibt solange geöffnet, bis der obere Niveauwächter im Tank erreicht ist. Dieses Ventil öffnet auch und sorgt für (Zusatz-)Kühlung, wenn die Prozesswassergrenztemperatur von z.B. +42°C erreicht ist. Vorher wird bei z.B. +37°C eine Alarmmeldung abgesetzt, die sich bei z.B. +32°C wieder neutralisiert: Dieses Magnetventil (MV2) ist bei Stromausfall geschlossen. Erstellt von ASx 99935 und 99936 01.02.2016 Zu 2: Über den Außentemperaturfühler 17B1 und dem Regler 17N1 wird festgelegt, ob Freikühloder Kompressor-Kühlbetrieb erfolgt (vgl. Schaltplan und Parameterliste): Hier vereinfacht Sommer-Winterbetrieb und auch der jeweilige Sollwert für die Lüfterregelung aktiviert. Durch eine Vergleichsregelung der Temperatur-Signale Glykolrücklauftemperatur und Prozesswasserrücklauftemperatur im Regler 16N1 kann die Rückkühlung des Prozesswassers auch über den Glykolwasser-Wärmetauscher erfolgen. Liegt die Glykolrücklauftemperatur ca. 4K unter der Prozessrücklauftemperatur, regelt das 3Wegeventil den benötigten Glykolwasservolumenstrom mittels Regler 18N1 in Abhängigkeit Erstellt von ASx 99935 und 99936 01.02.2016 der Prozesswasseraustrittstemperatur stetig und kühlt das Prozesswasser quasi mit kalter Außenluft, was ca. 20grädiges Glykolwassergemisch entspricht, ab. Die KompressorKühlung bleibt dabei abgeschaltet: Die beiden Glykolwasserumwälzpumpen werden beim Einschalten der Anlage zusammen mit einer Prozesswasserpumpe angesteuert. Über den Druckschalter in der Glykolleitung wird der Glykolwasserdruck im atmosphärisch geschlossenen Glykolwasserkreislauf überwacht. Sinkt dieser auf unter z.B. 1,5 bar, dann schalten die Glykolwasserumwälzpumpen zeitversetzt (z.B. 10 sec.) ab. Über die Glykolwasserrücklauftemperatur des Außenrückkühlers werden die Ventilatoren des Außenkühlers mit dem Regler 5N1 stetig geregelt. Dabei gibt es zwei Sollwerte: Einen für den Kompressor-Kühlbetrieb (z.B. +38°C) und einen für den Freikühlbetrieb (z.B. +26°C). Je nachdem in welchem Betriebsmodus sich die Anlage gerade befindet (vgl. Schaltplan und Parameterliste): Erstellt von ASx 99935 und 99936 01.02.2016 Das Membranausdehungsgefäß gleicht Volumenänderungen infolge von Temperaturunterschieden aus. Abgesichert ist der Glykolwasserkreislauf zusätzlich mit einem Sicherheitsventil, das bei 6 barÜ öffnet. Zu 3: Frostschutzbetrieb: Sinkt die Prozesswasserrücklauftemperatur auf z.B. unter +10°C ab, wird über den Regler 16N1 der Frostschutzbetrieb gestartet: Das 3-Wege-Glykolwasserventil schließt den Weg zum Glykolwasser-Plattenwärmetauscher und die Glykolwasserpumpen werden abgeschaltet. Ab Prozesswasserrücklauftemperatur größer +13°C bleibt der Frostschutzbetrieb inaktiv. Diese Betriebsweise sollte die Ausnahme sein und ist nur für den Notfall (Kaltstart im Winter) installiert, um Frostschäden im Prozesswasserkreislauf zu verhindern. Zu 4: Notkühlbetrieb: Bei Stromausfall oder bei einer Pumpenstörung (auch bei aktivierten Trockenlaufschutz und abgefallenem Glykolwasserdruck) öffnet das Notwasser-Magnetventil MV1. Kaltes Stadtwasser durchströmt die Ofenanlage, erwärmt sich dabei und gelangt zum Tank, wo es über den Tanküberlauf drucklos in die Kanalisation gelangt. Dieses Magnetventil (MV1) ist bei Stromausfall offen. Der Druckschalter PS in der Stadtwasserleitung überwacht ständig den Stadtwasserdruck. Sinkt dieser unter z.B. 4bar, wird dies signalisiert. Der Schlüsselschalter 2S1 ermöglicht das Aus- und Einschalten der Kühlanlage ohne dass sofort die Notkühlung aktiviert wird. Wird einer der beiden Hauptschalter auf „Aus“ gestellt, wird die Notkühlung aktiviert. Erstellt von ASx 99935 and 99936_engl. 01.02.16 Functional description of WKS3200 (2xPC1601) With energy saving and system separation On request (remote signal or key operated selector switch 2S1 and 15 sec delay) the process water pump pumps e.g. 45m³/h chilled process water to the furnace plant. There the water heat up about max. 10K and flows back to the chiller. Both processwater pumps are redundant installed. Their operating is set by a weekly timer13h1 (e.g. Sundays). Both pumps have a soft starter 13S1. In failed case, one pump could be startet with his switch 13S2 or 13S3 directly. There are four functions forseen: 1. Compressor-cooling 2. Free cooling 3. Frost protection 4. Emergency cooling to 1: The processwater comes into the refrigerant-evaporator and makes the refrigerant on the other side of the plate heat exchanger, evaporated by depriving heat energy from the process water, which is so cooled. The refrigerant vapour is sucked by the compressors and becomes high pressure. In the refrigerant condenser (plate heat exchanger) the refrigerant gas will be cooled by the glycol water and becomes liquid for injection by the expansion valve. There will be only as much liquid refrigerant injected as the evaporator is able to evaporate. So the compressors are save for liquid suction. The upshift of all compressors (=Verdichter) depends to the process water temperature (head load) and is made automatically by the controller 9N1 (watch electrical plan and parameter list): If the process water temperature grows up with e.g. 0,8K, then the 1st compressor starts. If the process water temperature grows higher again, the next compressor will be started and so on. The offshift of the compressors is the same way inverted. To give all compressors nearly the same operating hours, there is a software switch in the controller. Done by ASx 99935 and 99936_engl. 01.02.16 Both 3-way-regulating valves in the glycol circuit which are parallel piped, adjust the glycol water flow through the condenser heat exchanger as a function of the condenser pressure in the refrigerant circuit. So the heat energy is transported into the glycol circuit continuously. All check and safety staff is described in the standard manual as well as the maintenance information. To save the process water pump when external valves are closed, a over flow valve is installed, that will be open at e.g. 5,5barg. The conductivity of the process water is controlled by the controller 22N2. If the maximum value of e.g. 500μS/cm is reached, the solenoid valve will be opened and the DI-cartridge will be flowed by a part of process water. If the value of 400μS/cm is reached, the solenoid valve MV3 will be closed. So you are can be sure, that the conductivity is inbetween defined values and effects of corrosion due to mixed installation materials, will be slowly. If the DI-cartridge played out, the value of the conductivity grows above 700μS/cm. There will be an alarm in the cabinet. The alarm will stay as long the value decrease under 650μS/cm. Please watch electrical plan and parameter list The solenoid valve (MV3) is fail safe closed. Done by ASx 99935 and 99936_engl. 01.02.16 If the level of the process water in the tank is under the middle level switch, the solenoid valve for refill (MV2) will open as long as the upper level switch is reached. This solenoid valve will opened as well, if the temperature of the process water grows above e.g. +42°C. Before opening the refill valve, there will be an alarm at e.g. +37°C, which will be resetted at e.g. +32°C: The solenoid valve (MV2) is fail safe closed. Done by ASx 99935 and 99936_engl. 01.02.16 to 2: With the outside temperature 17B1 and with the controller 17N1 it will be determined, whether you will have free cooling or compressor cooling. Please watch electrical plan and parameter list. We defined free cooling is Winter and compressor cooling is Sommer. The controller give the right set value to the cooling fans. By controlling the temperature of glycol water return and process water return, with the controller 16N1, the cooling is made by the energy saving plate heat exchanger If the temperature of the glycol return is about 4 Kelvin under the temperature of the process return, the 3-way regulating valve will controlled the flow rate through the plate heat exchanger by controller 18N1. That depends to the temperature of the process water out of the plate heat exchanger and will be regulated continuous to e.g. 22°C. The process water will be cooled by cold ambient temperature via glycol water. The compressors are off and so you will save electrical power. Done by ASx 99935 and 99936_engl. 01.02.16 Both glycol pumps and one process water pump starts together. With the pressure switch in the glycol circuit, which is an atmosphere closed loop, the pressure is controlled. If the pressure of the glycol water circuit is under e.g. 1,5barg, the glycol water pumpswill stop with a short delay. With the temperature of the glycol water return of the outside dry-cooler, the fans are controlled via 5N1 continuously. There are two set values: one for compressor cooling (e.g. +38°C) and one for free cooling (e.g. +26°C). This depends to the ambient temperature outside (compare with electrical plan and parameter list). A vessel with diaphragm will compensate changes of the volume due to different temperatures. A safety relieve valve will open at 6 barg. Done by ASx 99935 and 99936_engl. 01.02.16 to 3: Frost protection: If the temperature of the process water return falls under +10°C, the controller 16N1 starts the frost protection: the 3-way-regulating valve shut off the line to the energy saving plate heat exchanger and the glycol pump will be shut off. If the temperature of the process water return grows up higher than +13°C the frost protection is in active. This function should be only necessary when starting in winter. to 4: emergency cooling: In case of power blackout or when one of the pumps is failed (see dry protection run with lowest tank level 10B1 or lower glycol water pressure), the emergency cooling solenoid valve MV1 will open. Chilled towns water will flow through the plant, becomes warmer and come back into the puffer tank. There it will flow without any pressure drop via the overflow device into a gully. The solenoid valve MV1 is fail save opened. The pressure sitch pressure controller in the emergency pipe controlled the towns water continuous. If the pressure is under e.g. 4 barg, an alarm is signalized. The key switch 2S1 enable to shutt on/off the cooling plant without using emergency cooling immediately. If one of both main switch is shutt off, the emergency cooling will start up. Done by ASx Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Datum Datum Bearbeiter Geprüft Name Norm 08.02.2016 Lö Ursprung : : PC16011L4W99936 : 99936 : PC1601.1L4WE.I-ESS : Ersatz für PRECISION IN COOLING Ersatz durch Deckblatt Deckblatt 1 Slave Ortskennzeichen +G1 Kühler +G2 Schaltschrank drawing num. customer · №-чертежа Заказчика Zng.Nr. Auftraggeber drawing number · Номер чертежа Zeichnungsnummer project number · Номер проекта Projektnummer device type · Тип устройства Gerätetyp customer · Заказчик Auftraggeber electrical documentation · Электродокументация Elektro-Dokumentation PC1601.1L4WE.I-ESS 99936 e-mail: info@riedel-cooling.com http://www.riedel-cooling.com Telefon: +49 (0)9221 / 709 545 Telefax: +49 (0)9221 / 709 529 Am Goldenen Feld 18 D-95326 Kulmbach Glen Dimplex Deutschland GmbH Geschäftsbereich RIEDEL +G2 PRECISION IN COOLING R Blatt 1 2 Bl. Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Datum Datum Bearbeiter Geprüft Name Norm colour Цвет Farbe 08.02.2016 Lö control voltage Управляющее напряжение Steuerspannung apparent power Полная мощность Scheinleistung Ursprung max. power consumption Макс.потребление мощности Max. Leistungsaufnahme max. fusing Макс.предохр. Max. Vorsicherung max. current consumption Макс.потребление тока Max. Stromaufnahme nom. voltage Сетевое напряжение Nennspannung : Ersatz für : 24VDC / 24VAC : 105kVA : 83kW : 200A : 152A : 3/PE ~ 50Hz 400V ±10% technical datas · Технические данные Technische Daten PRECISION IN COOLING Ersatz durch Technische Daten Deckblatt 2 GNYE (RAL 6018-1021) Grün-Gelb green-yellow зелёный/жёлтый VT (RAL 4005) Violett violet фиолетовый (RAL 1021) YE OG (RAL 2003) Orange / Gelb orange / yellow оранжевый / жёлтый BU (RAL 5010) Dunkelblau dark blue тёмносиний RD (RAL 3000) Rot red красный RD (RAL 3000) Rot red красный BU (RAL 5015) Hellblau light blue голубой BK (RAL 9005) Schwarz black чёрный PC1601.1L4WE.I-ESS protective system Система защитного провода : Schutzleitersystem measuring lines Измерительные линии : Messleitungen (Gelb nur bei Anlagen nach UL/CSA) (yellow units for UL/CSA only) (жёлтый только у установок для UL/CSA) 99936 +G2 interlock circuits, separate source voltage Цепи блокировки, Напряжение постороннего источника : Verriegelungsstromkreise, Fremdspannung control circuits DC 24V Цепи управления DC 24V : Steuerstromkreise DC 24V control circuits AC 12V/24V Цепи управления AC 12V/24V : Steuerstromkreise AC 12V/24V control circuits AC 230V Цепи управления AC 230V : Steuerstromkreise AC 230V neutral conductor Нейтральный провод : Neutralleiter main circuits AC and DC Цепи главного тока AC и DC : Hauptstromkreise AC und DC short marks according to DIN IEC 757 · Краткое обозначение по DIN IEC 757 Kurzzeichen nach DIN IEC 757 wiring colors · Verdrahtungsfarben (DIN EN 60204-1) Blatt 2 2 Bl. Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! Datum Datum Bearbeiter Geprüft Name Norm circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan Stromlaufplan circuit diagram Принципиальная схема directory Содержание Inhaltsverzeichnis directory Содержание Inhaltsverzeichnis directory Содержание Inhaltsverzeichnis cover sheet Заглавный лист Deckblatt cover sheet Заглавный лист Deckblatt Planart planning type Тип проектирования Bemerkungen : 18 17 16 15 14 13 12 11 10 9 8 7 6 5 4 3 2 1 Nº R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 08.02.2016 Lö Ursprung 2.Bezeichnungsebene 2nd designation layer 2. Уровень обозначения Ersatz für 13 12 11 10 9 8 7 6 5 4 3 2 1 3 2 1 2 Deckblatt 1 PRECISION IN COOLING Ersatz durch Reserve reserve Запасной Inhaltsverzeichnis Inhaltsverzeichnis 1 Steuerkreis Pumpensteuerung control circuit pump-control control circuit pump-control Steuerkreis Digital Ein-/Ausgabebaugruppe control circuit digital IN-/OUT-module Цепь управления Цифровой модуль ввода-вывода Steuerkreis Digital Ein-/Ausgabebaugruppe control circuit digital IN-/OUT-module Цепь управления Цифровой модуль ввода-вывода Steuerkreis Temperaturregelung control circuit temperature control Цепь управления Регулировка температуры Lastkreis Pumpe load circuit pump Цепь нагрузки Насос Lastkreis Glykol-Lüfter 4-6 load circuit Glykol-fan 4-6 Цепь нагрузки Lastkreis Glykol-Lüfter 1-3 load circuit Glycol-fan 1-3 Цепь нагрузки Lastkreis Drehzahlregelung load circuit speed control Цепь нагрузки Регулирование числа оборотов Lastkreis Verdichter load circuit compressor Цепь нагрузки Компрессор Lastkreis Verdichter load circuit compressor Цепь нагрузки Компрессор Steuerspannung 24VDC control voltage Управляющее напряжение Einspeisung power supply, Электропитание, Inhaltsverzeichnis directory Содержание Inhaltsverzeichnis directory Содержание Inhaltsverzeichnis directory Содержание Technische Daten technical datas Технические данные cover sheet Заглавный лист Blattbenennung page-designation Наименование листа Blatt page Лист PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS Sondervermerke special notes Специальные примечания Inhaltsverzeichnis · directory · Содержание Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Bearbeiter user Разработчик 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 Datum date Дата 99936 Revision revision Ревизия Blatt 1 3 Bl. Datum date Дата Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! Datum Datum Bearbeiter Geprüft Name Norm terminal connection diagram Схема подключения Anschlussplan terminal connection diagram Схема подключения Anschlussplan terminal connection diagram Схема подключения Anschlussplan terminal connection diagram Схема подключения Anschlussplan terminal connection diagram Схема подключения Anschlussplan terminal connection diagram Схема подключения Anschlussplan terminal connection diagram Схема подключения Anschlussplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan Stromlaufplan circuit diagram Принципиальная схема circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan circuit diagram Принципиальная схема Stromlaufplan Planart planning type Тип проектирования Bemerkungen : 36 35 34 33 32 31 30 29 28 27 26 25 24 23 22 21 20 19 Nº R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 08.02.2016 Lö Ursprung 2.Bezeichnungsebene 2nd designation layer 2. Уровень обозначения Ersatz für 7 6 5 4 3 2 1 24 23 22 21 20 19 18 17 16 15 Steuerkreis Verdichter 14 PRECISION IN COOLING Ersatz durch +G2-X5 +G2-X5 +G2-X5 +G2-X3 +G2-X3 +G2-X3 +G2-X2 +G2-X2 +G2-X2 +G2-X1 +G2-X1 +G2-X1 +G2-X0 +G2-X0 +G2-X0 +EXT_Master-X3 +EXT_Master-X3 +EXT_Master-X3 +EXT_Master-X2 +EXT_Master-X2 +EXT_Master-X2 Regelung dTRON 308 control dTRON 308 Регулирование dTRON 308 Inhaltsverzeichnis Inhaltsverzeichnis 2 Regelung ST710 Aussentemp. control St710 outdor temp. Регулирование St710 Regelung ST181 control ST181 Регулирование ST181 Regelung FXDM32AM control FXDM32AM РегулированиеFXDM32AM Steuerkreis Geräteschnittstelle control circuit interface Цепь управления Приборный интерфейс Steuerkreis Druckschalter control circuit pressure switch Цепь управления Манометрический выключатель Steuerkreis Stellantrieb control circuit servo drive Цепь управления Сервопривод Steuerkreis Temperaturregelung Aussentemp. control circuit temperature control outdor temp. Цепь управления Регулировка температуры Steuerkreis Differenzregler control circuit difference-controller Цепь управления Дифференциальный регулятор Steuerkreis Glykol Lüfter control circuit Glycol cooling fan Цепь управления Glycol Вентилятор control circuit compressor Цепь управления Компрессор Blattbenennung page-designation Наименование листа Blatt page Лист PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS Sondervermerke special notes Специальные примечания Inhaltsverzeichnis · directory · Содержание Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Bearbeiter user Разработчик 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 Datum date Дата 99936 +G2 Revision revision Ревизия Blatt 2 3 Bl. Datum date Дата Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! Datum Datum Bearbeiter Geprüft Name Norm cable list Перечень кабелей Kabelliste cable list Перечень кабелей Kabelliste Item list Спецификация устройств Geräte-Stückliste Item list Спецификация устройств Geräte-Stückliste Item list Спецификация устройств Geräte-Stückliste Item list Спецификация устройств Geräte-Stückliste Item list Спецификация устройств Geräte-Stückliste Layout diagram Монтажная схема Aufbauplan Layout diagram Монтажная схема Aufbauplan Anschlussplan terminal connection diagram Схема подключения terminal connection diagram Схема подключения Anschlussplan terminal connection diagram Схема подключения Anschlussplan terminal connection diagram Схема подключения Anschlussplan terminal connection diagram Схема подключения Anschlussplan terminal connection diagram Схема подключения Anschlussplan Planart planning type Тип проектирования Bemerkungen : 51 50 49 48 47 46 45 44 43 42 41 40 39 38 37 Nº R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 08.02.2016 Lö Ursprung 2.Bezeichnungsebene 2nd designation layer 2. Уровень обозначения Ersatz für 2 1 5 4 3 2 1 2 1 13 12 11 10 9 +G3-X1 8 PRECISION IN COOLING Ersatz durch +G3-X6 +G3-X6 +G3-X6 +G3-X5 +G3-X5 +G3-X5 +G3-X4 +G3-X4 +G3-X4 +G3-X3 +G3-X3 +G3-X3 +G3-X2 +G3-X2 +G3-X2 +G3-X1 +G3-X1 Blattbenennung page-designation Наименование листа Blatt page Лист Inhaltsverzeichnis Inhaltsverzeichnis 3 PC1601.1L4WE.I-ESS PC1601.1L4WE.I-ESS Sondervermerke special notes Специальные примечания Inhaltsverzeichnis · directory · Содержание Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Lö Bearbeiter user Разработчик 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 08.02.2016 Datum date Дата 99936 +G2 Revision revision Ревизия Blatt 3 3 Bl. Datum date Дата F E D C B Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung 1 1 Datum 83kW 200A Max. Leistungsaufnahme: Max. Vorsicherung: Datum Bearbeiter Geprüft Name Norm max. fusing: Макс.предохр.: 2 08.02.2016 Lö max. power consumption: Макс.потребление мощности: Ursprung 152A max. current consumption: Макс.потребление тока: 3 GNYE 35 3 Ersatz für GNYE 35 Schranktür 2 cabinet door 2 Дверь шкафа 2 Schranktür 1 cabinet door 1 Дверь шкафа 1 4 PRECISION IN COOLING Ersatz durch Schaltschrank cabinet Распределительный шкаф +G1 GNYE 70 Rahmen frame Кадр (рамка) Montageplatte sub plate Монтажная плата (панель) 4 GNYE 70 GNYE 70 3/PE ~ 50Hz 400V ±10% GNYE 70mm² PE -X1 -X1 -X1 -X1 -X1 -X1 20x5 Flachkupfer 20x5 Flachkupfer 20x5 Flachkupfer Max. Stromaufnahme: Nennspannung: nom. voltage: Сетевое напряжение: 200A -1Q1 -X0 2 PE A Technische Änderungen vorbehalten! Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 L1 L2 L3 BK 95mm² BK 95mm² BK 95mm² L1 L2 L3 T1 T2 T3 L1 L2 L3 91 92 93 94 95 96 Einspeisung 5 Stromlaufplan 1 5 6 6 PC1601.1L4WE.I-ESS 7 7 99936 +G2 8 Blatt 1 24 Bl. « Blattfolge » 2 L1 /2.A1 L2 /2.A1 L3 /2.A1 8 F E D C B A F E D C 3RV2021-1EA10 2,8-4A R. Änderung 1 Datum MTK -X2 0,1kVA -2T1 Einstellung: 4A adjustment: 4A Настройка (регулирование): 4A Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! B Technische Änderungen vorbehalten! Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 -2Q1 0V RD 1mm² 62 A Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² 2 I>> I>> I>> 1 3 5 BK 1,5mm² L1 /1.A8 L2 /1.A8 L3 /1.A8 Datum Bearbeiter Geprüft Name Norm -X2 16A 2 08.02.2016 Lö * 4A -2F2 13 21 /18.D1 /18.A1 3 Ursprung 3 Ersatz für ВНИМАНИЕ! При удалении перемычки нужно установить контроль изоляции CAUTION! When bridge is removed, an isolation supervision has to be installed ACHTUNG! Bei Entfernen der Brücke muß eine Isolationsüberwachung eingebaut werden * L0 24VAC L1 24VAC 230/400V +/-15V 24V /20.A5 1 MTK -X2 4 4 PRECISION IN COOLING Ersatz durch -X2 PE 5 24...28V= 10A 6EP1334-3BA00 -2G1 Steuerspannung 24VDC 5 Stromlaufplan 2 6A -2F1 230...500V 0V 2 4 6 230V 400V PE 24V 2 1 RD 1mm² BK 1,5mm² L1 BK 1,5mm² L2 14 22 BK 1,5mm² GNYE 1,5mm² GND2 /8.C5 -X1:37 24 22 23 21 /20.A4 GNYE 1,5mm² 16A -15V +15V 0V 63 GNYE 1,5mm² 62 60 GNYE 1,5mm² 60 24V 1 2 GND1 -X1:36 /8.C3 61 24 22 23 21 /20.A4 6 6 PC1601.1L4WE.I-ESS Funktion: A· Zeit: 15 Sec. Fernstart remote control Дистанционный запуск 3RP1505-1BP30 18 15 16 24 21 B7 22 -2K1 0-1 -2S1 13 14 RC1 -X3:1 /20.C1 RC2 /20.C2 -X3:2 A3 A2 7 D6 -2K1 7 22 24 21 99936 /9.D1 /9.A1 PE /9.A1 +G2 8 Blatt 2 24 Bl. 1 « Blattfolge » 3 M 2L+ 1L+ L1 /3.A1 L2 /3.A1 L3 /3.A1 8 F E D C B A F E D C B Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 1 Datum L1 /2.A8 L2 /2.A8 L3 /2.A8 +G1 30A 17,7kW -3M1 /14.D6 -14K2 Datum Bearbeiter Geprüft Name Norm 2 08.02.2016 Lö I>> I>> I>> M 3~ Ursprung SZ 185-4 Verdichter 1 compressor 1 Компрессор 1 Einstellung : 30A setting: 30A Настройка: 30A 3RV2031-4PA10 28-36A -3Q1 2 1 3 5 2 4 6 BK 6mm² BK 6mm² BK 6mm² 1 3 5 2 4 6 3 Ersatz für Oelflex 110 4x6mm² 3RV2031-4PA10 28-36A 33 43 /10.A8 34 /14.D6 44 +G1 30A 17,7kW -3M2 /14.D7 -14K3 4 I>> I>> I>> 4 PRECISION IN COOLING Ersatz durch SZ 185-4 Verdichter 2 compressor 2 Компрессор 2 Einstellung : 30A setting: 30A Настройка: 30A -3Q2 -3W1 3 1 3 5 2 4 6 BK 6mm² BK 6mm² BK 6mm² 1 3 5 2 4 6 A 1 1 1 2 3 GNYE T1 T2 T3 PE TK TK /10.B6 2 1 2 3 GNYE M 3~ T1 T2 T3 PE TK TK /10.C6 33 43 -3W2 5 Lastkreis Verdichter 5 Stromlaufplan 3 Oelflex 110 4x6mm² /10.B8 34 /14.D7 44 6 6 PC1601.1L4WE.I-ESS 7 7 99936 +G2 8 Blatt 3 24 Bl. 2 « Blattfolge » 4 L1 /4.A1 L2 /4.A1 L3 /4.A1 8 F E D C B A F E D C B Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 1 Datum L1 /3.A8 L2 /3.A8 L3 /3.A8 Datum Bearbeiter Geprüft Name Norm +G1 30A 17,7kW -4M1 /14.D8 -14K4 2 08.02.2016 Lö I>> I>> I>> M 3~ Ursprung SZ 185-4 Verdichter 3 compressor 3 Компрессор 3 Einstellung : 30A setting: 30A Настройка: 30A 3RV2031-4PA10 28-36A -4Q1 2 1 3 5 2 4 6 BK 6mm² BK 6mm² BK 6mm² 1 3 5 2 4 6 A 1 3 1 2 3 GNYE T1 T2 T3 PE TK TK /10.B7 33 43 -4W1 3 3 Ersatz für Oelflex 110 4x6mm² /10.C8 34 /14.D8 44 4 PRECISION IN COOLING Ersatz durch 4 Lastkreis Verdichter 5 Stromlaufplan 4 5 6 6 PC1601.1L4WE.I-ESS 7 7 99936 +G2 8 Blatt 4 24 Bl. 3 « Blattfolge » 5 L1 /5.A1 L2 /5.A1 L3 /5.A1 8 F E D C B A F E D C B Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 1 Datum Datum Bearbeiter Geprüft Name Norm 2 08.02.2016 Lö I>> I>> I>> 3~208...415V 50/60Hz Einspeisung power supply Ursprung Fcontrol FXDM32AM +G1 FXDM32AM Fcontrol Betriebsart 2.01 Sollwert 20°C Regelber. 3K -5N1 -X1 Einstellung: 32A adjustment: 32A Настройка (регулирование): 32A 3RV2031-4PA10 28-36A -5Q1 1 3 5 2 4 6 4 5 6 1 2 3 BK 6mm² BK 6mm² BK 6mm² 33 43 -5W1 -X1 3 Ersatz für /15.D2 -15K1 A B C Motor motor Oelflex 110 4x6mm² /11.A2 34 /15.D2 44 7 GNYE -X2 4 PRECISION IN COOLING Ersatz durch U3 /7.A1 V3 /7.A1 W3 /7.A1 U2 /6.A1 V2 /6.A1 W2 /6.A1 Oelflex 110 4x6mm² -5W2 Set: Pband: n-min: n-max: K1 K2 -5W3 KTY 10-6 +G1 Wasseraustritt water outlet -5B1 Lastkreis Drehzahlregelung 5 Stromlaufplan 5 -X2 Oelflex 110 7x1,5mm² /17.B2 -17N1 0 = Sollwert 1 = Winter = 20°C I = Sollwert 2 = Sommer = 38°C Regelbereich = 3K 5 1 2 3 A L1 /4.A8 L2 /4.A8 L3 /4.A8 4 8 9 10 11 BK 6mm² BK 6mm² BK 6mm² 1 3 5 L1 L2 L3 N PE 3 1 U 2 V 3 W GNYE PE TB/TP TB/TP E1.1 E1.2 E2.1 E2.2 1 5 STRG.RK1 -5Q1:14 /11.B2 2 4 6 14 12 + Analog IN 1 Digital IN 1 6 -5W3 direkt 2x0,34mm² 6 + PC1601.1L4WE.I-ESS Analog OUT + Digital IN 2 Analog IN 2 -5W4 7 7 24V GND D+ D- Sollwert Winter= 20°C Sommer=38°C E1 geschlossen=Sommerbetrieb Oelflex 110 7x1,5mm² 9 10 11 5 6 2 11 6 STRG.RK2 -15K2:11 /11.B2 2 21 3 7 24 22 4 8 E2 GND D1 D1 24V E1 GND WH BN D2 D2 A GND 1 Display 99936 +G2 8 Blatt 5 24 Bl. 4 « Blattfolge » 6 L1 /8.A1 L2 /8.A1 L3 /8.A1 8 F E D C B A F E D C B Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! 1 1 2 +G3 -6M1 -6S1 -X1 Datum Bearbeiter Geprüft Name Norm Glycol-Lüfter 1 Glycol-cooling fan 1 Datum +G3 -X1 +G3 3 * 400V/50Hz 5,15A 2,48kW 885 min-1 U2 /5.E4 V2 /5.E4 W2 /5.E4 -Glykoler R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 A Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² BK 2,5mm² BK 2,5mm² BK 2,5mm² 12 13 14 1 2 3 U1 V1 W1 1 3 5 2 4 6 -X2 M 3~ U V W PE 2 08.02.2016 Lö TK TK -X1 -X2 Ursprung 3 Ersatz für Glycol-Lüfter 2 Glycol-cooling fan 2 +G3 3 * 400V/50Hz 5,15A 2,48kW 885 min-1 -6M2 +G3 Oelflex 110 7x1,5mm² -6W1 3 -6S2 -X1 TK1 /15.A4 -15S1:13 D-BU 1mm² D-BU 1mm² 12 13 15 4 5 6 7 9 PE 8 10 PE TK TK PE BK 2,5mm² BK 2,5mm² BK 2,5mm² 16 17 18 1 2 3 U1 V1 W1 1 3 5 2 4 6 M 3~ 4 -X2 4 -6W2 Oelflex 110 7x1,5mm² -X1 -X3 M 3~ Lastkreis Glykol-Lüfter 1-3 5 Stromlaufplan 6 Glycol-Lüfter 3 Glycol-cooling fan 3 +G3 3 * 400V/50Hz 5,15A 2,48kW 885 min-1 -6M3 +G3 -X1 5 -6S3 PRECISION IN COOLING Ersatz durch U V W PE TK TK D-BU 1mm² D-BU 1mm² 14 15 19 4 5 6 7 9 PE 8 10 PE TK TK PE BK 2,5mm² BK 2,5mm² BK 2,5mm² 20 21 22 1 2 3 U1 V1 W1 1 3 5 2 4 6 -X2 U V W PE TK TK D-BU 1mm² D-BU 1mm² 6 16 17 23 4 5 6 TK TK PE 7 9 PE 6 8 10 PE -X1 -6W3 PC1601.1L4WE.I-ESS Oelflex 110 7x1,5mm² 7 7 99936 +G2 8 Blatt 6 24 Bl. 5 « Blattfolge » 7 TK2 /15.B4 -15K2:A1 8 F E D C B A F E D C B Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! 1 1 2 +G3 -7M1 -7S1 -X4 Datum Bearbeiter Geprüft Name Norm Glycol-Lüfter 4 Glycol-cooling fan 4 Datum +G3 -X1 +G3 3 * 400V/50Hz 5,15A 2,48kW 885 min-1 U3 /5.F4 V3 /5.F4 W3 /5.F4 -Glykoler R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 A Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² BK 2,5mm² BK 2,5mm² BK 2,5mm² 24 25 26 1 2 3 U1 V1 W1 1 3 5 2 4 6 -X2 M 3~ U V W PE 2 08.02.2016 Lö TK TK D-BU 1mm² D-BU 1mm² -7W1 3 -X1 Ursprung 3 Ersatz für Glycol-Lüfter 5 Glycol-cooling fan 5 +G3 3 * 400V/50Hz 5,15A 2,48kW 885 min-1 -7M2 +G3 -X5 -7S2 Oelflex 110 7x1,5mm² /15.A5 -X1 TK3 18 19 27 4 5 6 7 9 PE 8 10 PE TK TK PE BK 2,5mm² BK 2,5mm² BK 2,5mm² 28 29 30 1 2 3 U1 V1 W1 1 3 5 2 4 6 M 3~ 4 -X2 4 -7W2 Oelflex 110 7x1,5mm² -X1 -X6 M 3~ Lastkreis Glykol-Lüfter 4-6 5 Stromlaufplan 7 Glycol-Lüfter 6 Glycol-cooling fan 6 +G3 3 * 400V/50Hz 5,15A 2,48kW 885 min-1 -7M3 +G3 -X1 5 -7S3 PRECISION IN COOLING Ersatz durch U V W PE TK TK D-BU 1mm² D-BU 1mm² 20 21 31 4 5 6 7 9 PE 8 10 PE TK TK PE BK 2,5mm² BK 2,5mm² BK 2,5mm² 32 33 34 1 2 3 U1 V1 W1 1 3 5 2 4 6 -X2 U V W PE TK TK D-BU 1mm² D-BU 1mm² 6 22 23 35 4 5 6 TK TK PE 7 9 PE 6 8 10 PE -X1 -7W3 PC1601.1L4WE.I-ESS Oelflex 110 7x1,5mm² 7 7 99936 +G2 8 Blatt 7 24 Bl. 6 « Blattfolge » 8 TK4 /15.B5 -15K3:A1 8 F E D C B A F E D C B A Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 3RV2021-4BA10 14-20A -8Q1 1 Datum Datum Bearbeiter Geprüft Name Norm 2 I>> I>> I>> -8W1 M 3 4 PRECISION IN COOLING Ersatz durch +G1 15,2A 7,5kW 2900 1/min CR 32-3-2 Pumpe pump Насос Ersatz für I>> I>> I>> +G1 15,2A 7,5kW 2900 1/min CRN 32-3-2 Pumpe pump Насос Oelflex 110 4x4mm² /12.D3 -12K2 4 3~ -8M2 M 3RV2021-4BA10 14-20A -8Q2 Einstellung: 15,2A adjustment: 15,2A Настройка (регулирование): 15,2A 3 3~ -8M1 Ursprung /12.D2 -12K1 08.02.2016 Lö Einstellung: 15,2A adjustment: 15,2A Настройка (регулирование): 15,2A L1 /5.A8 L2 /5.A8 L3 /5.A8 2 1 3 5 2 4 6 BK 4mm² BK 4mm² BK 4mm² 1 GND1 /2.C4 -2G1:PE 36 1 3 5 2 4 6 13 21 14 22 /12.D2 /10.A2 1 3 5 2 4 6 BK 4mm² BK 4mm² BK 4mm² 1 2 3 GNYE U V W PE 1 2 3 GNYE U V W PE GND2 /2.B2 -2T1:PE 37 1 3 5 2 4 6 13 21 14 22 -8W2 5 Lastkreis Pumpe 5 Stromlaufplan 8 Oelflex 110 4x4mm² /12.D3 /10.A2 6 6 PC1601.1L4WE.I-ESS 7 7 99936 +G2 8 Blatt 8 24 Bl. 7 « Blattfolge » 9 L1 L2 L3 8 F E D C B A F E D C Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung 1 M Datum /2.E8 /12.D1 Datum Bearbeiter Geprüft Name Norm M Sollwertvorgabe 4-20mA default setpoint 4-20mA + F1 88 8 2 08.02.2016 Lö X6:1 B Technische Änderungen vorbehalten! Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 X1:2 X1:1 12-24V~ 16-36V= Ursprung Set F2 Ersatz für 3 -9W1 Hochdruck 4-20mA high pressure 4-20mA -9B2 F4 5 Regelfühler PT100 sensor PT100 4 PRECISION IN COOLING Ersatz durch -9W3 direkt 2x0,34mm² Steuerkreis Temperaturregelung 5 Stromlaufplan 9 F5 /20.A5 /14.B8 /14.B7 /14.B6 /12.A2 6 6 Regelfühler PID PT100 sensor PID PT100 Sammelstörung accumulative-fault Ventilator 3 fan 3 Ventilator 2 fan 2 Ventilator 1 fan 1 Verdichter 4 compressor 4 MV / Verdichter 3 valve / compressor 3 Verdichter 2 compressor 2 Verdichter 1 compressor 1 Pumpe pump Prozesswasser Austritt process water exit Технологическая вода Выход PT 100 +G1 -X3 -9B3 direkt 2x0,5mm² Druckaufnehmer pressure transducer Датчик давления PA-21 Y +G1 -9W2 K8 : /11.E7 Fernstart remote control E8 : F3 K7 : /11.E5 Drucküberwachung pressure monitoring E7 : K9 : K6 : /11.E5 Strömung flow E6 : K5 : /11.E3 Hochdruck high pressure E5 : K4: /11.E1 Ventilatoren fans E4 : direkt 2x0,34mm² Druckaufnehmer pressure transducer Датчик давления PA-21 Y +G1 -9B1 Niederdruck 4-20mA low pressure 4-20mA HP/LP K3 : /10.E5 Verdichter compressor E3 : K2 : /10.E3 Tankniveau reservoir level E2 : K1 : /10.E1 Pumpe pump E1 : X6:4 WH -9N1 ST181-VRXV.XXF 278622 X6:2 4 X6:6 WH 3 X6:7 BN 21 1L+ /2.B8 2L+ /2.C8 X6:3 BN 3 1 X6:5 BN 3 1 X6:8 WH 22 23 2 X6:9 0...10V E9 S1 Gnd V+ + Gnd V+ B X8:1 X8:2 X8:3 X8:4 X7:4 X7:5 X7:6 X7:7 X7:8 A B X7:1 X7:2 X7:3 7 7 A PC1601.1L4WE.I-ESS + Durchfluss Flow X8:7 A 1 X6:10 LON RS-485 X8:8 99936 +G2 8 Blatt 9 24 Bl. 8 « Blattfolge » 10 1L+ /12.A1 2L+ /12.A1 8 F E D C B A F E D C B Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Technische Änderungen vorbehalten! Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung 1 Datum /9.B2 -9N1 D-BU 1mm² X9:1 /8.A2 Datum Bearbeiter Geprüft Name Norm Pumpe pump Насос E1 DI X9:2 21 22 D-BU 1mm² 2 08.02.2016 Lö Ursprung /8.A4 21 22 -8Q2 E2 DI X9:4 3 Ersatz für Tankniveau reservoir level Уровень в резервуаре /9.B2 -9N1 3 -X2 4 4 PRECISION IN COOLING Ersatz durch -X2 24 25 -8Q1 2 D-BU 1mm² X9:3 -10W2 -X2 DI -10W3 6 Steuerkreis Digital Ein-/Ausgabebaugruppe 5 6 -X2 Oelflex 110 3x1,5mm² -10W3 /3.D4 +G1 -3M2 Oelflex 110 3x1,5mm² Verdichter compressor Компрессор 28 -X2 -X2 Oelflex 110 3x1,5mm² -10W2 /3.D2 +G1 -3M1 Oelflex 110 3x1,5mm² E3 Stromlaufplan 10 /9.B2 -9N1 5 D-BU 1mm² X9:5 A 1 X9:6 26 1 TK TK 2 27 GNYE PE 29 1 TK TK 2 30 33 GNYE PE PC1601.1L4WE.I-ESS -X2 Oelflex 110 3x1,5mm² -10W4 /4.D2 +G1 -4M1 Oelflex 110 3x1,5mm² -10W4 -X2 36 GNYE PE 34 1 TK TK 2 35 7 7 99936 8 +G2 8 Blatt 10 24 Bl. 9 « Blattfolge » 11 /4.A2 -4Q1 /3.A4 -3Q2 /3.A2 -3Q1 33 34 33 34 33 34 D-BU 1mm² F E D C B A F E D C Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 1 Datum /9.B2 -9N1 X9:8 Datum Bearbeiter Geprüft Name Norm Ventilatoren fans Вентиляторы E4 DI 2 08.02.2016 Lö /15.D5 -15K3 /15.D4 -15K2 /5.A2 33 34 -5Q1 Ursprung /14.D2 -14K1 E5 DI 3 Ersatz für Hochdruck high pressure Высокое давление /9.B2 -9N1 3 X9:10 11 14 12 D-BU 1mm² 2 /9.B2 -9N1 4 PRECISION IN COOLING Ersatz durch 4 X9:12 X9:11 E7 DI Drucküberwachung pressure monitoring Контроль давления /9.B2 -9N1 /19.D4 -19K3 6 Druckschalter Glykolkreis Steuerkreis Digital Ein-/Ausgabebaugruppe 5 6 Stromlaufplan 11 Strömung flow Поток E6 DI 5 X9:14 STRG.RK1 -X2:5 /5.E4 STRG.RK2 /5.E5 -X2:6 11 14 12 11 D-BU 1mm² 14 12 B D-BU 1mm² X9:7 D-BU 1mm² X9:9 D-BU 1mm² X9:13 11 14 12 D-BU 1mm² A 1 X8:5 E8 DI 7 PC1601.1L4WE.I-ESS 7 Fernstart remote control Дистанционный запуск /9.B2 -9N1 X8:6 99936 +G2 8 Blatt 11 24 Bl. 10 « Blattfolge » 12 8 F E D C B A F E D C B A Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 1 1 M Datum /9.D2 1L+ /9.A8 2L+ /9.A8 Datum Bearbeiter Geprüft Name Norm 2 08.02.2016 Lö Pumpe pump Насос Ursprung 3RT2026-1BB40 1 2 /8.C2 3 4 /8.C2 5 6 /8.C2 13 14 A7 21 22 33 34 /20.B5 43 44 53 54 -12K1 /8.A2 -8Q1 /19.D4 -19K3 (K1) /9.B2 -9N1 2 3 Pumpe pump Насос 3RT2026-1BB40 1 2 /8.C4 3 4 /8.C4 5 6 /8.C4 13 14 A7 21 22 33 34 /20.C5 43 44 53 54 -12K2 /8.A4 -8Q2 D5 -12K3 Ersatz für 3 4 5 Steuerkreis Pumpensteuerung 5 Stromlaufplan 12 Funktion: A Zeit: 10 sec 3RP1505-1BP30 18 15 C3 16 28 25 26 -12K3 PRECISION IN COOLING Ersatz durch 4 6 6 7 7 Pumpe läuft pump operating Насос в работе 3RH2140-1BB40 13 14 /14.A3 23 24 /15.C2 33 34 /16.D2 43 44 /20.A3 -12K4 D3 -12K2 PC1601.1L4WE.I-ESS D2 -12K1 13 14 X2:1 X2:2 21 24 22 13 14 A1 A2 15 18 16 13 14 A1 A2 A3 A2 13 14 A1 A2 99936 /14.D1 +G2 8 Blatt 12 24 Bl. 11 « Blattfolge » 13 M 1L+ /14.A1 2L+ /15.A1 8 F E D C B A F E D C B Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 A Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² 1 1 Datum Datum Bearbeiter Geprüft Name Norm 2 08.02.2016 Lö 2 Ursprung 3 Ersatz für 3 4 PRECISION IN COOLING Ersatz durch 4 Reserve 5 Stromlaufplan 13 5 6 6 PC1601.1L4WE.I-ESS 7 7 99936 +G2 8 Blatt 13 24 Bl. 12 « Blattfolge » 14 8 F E D C B A F E D C B A Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 1 1 M -14W1 -X2 -14B1 Datum Bearbeiter Geprüft Name Norm 2 08.02.2016 Lö Ursprung Überwachung Hochdruck supervision high pressure Контроль Высокое давление 58.34.9.024.0050 14 11 /11.A4 12 24 21 22 34 31 32 44 41 42 -14K1 -X2 direkt 2x1,5mm² -14W1 high >P direkt 2x1,5mm² ACB-2UB427MW +G1 1L+ Datum /12.D8 /12.A8 2 31 BK BK 3 Ersatz für /16.D7 -16K5 /12.D7 -12K4 3 13 14 11 14 12 BK BK 32 A1 A2 Vorkühlen ESS 4 PRECISION IN COOLING Ersatz durch /16.D2 -16K1 4 21 22 Verdichter 1 compressor 1 Компрессор 1 3RT2035-1NB30 1 2 /3.C2 3 4 /3.C2 5 6 /3.C2 13 14 21 22 -14K2 /3.A2 -3Q1 (K2) /9.B2 -9N1 Steuerkreis Verdichter 5 Stromlaufplan 14 5 X2:3 X2:4 43 44 A1 A2 6 6 PC1601.1L4WE.I-ESS Verdichter 2 compressor 2 Компрессор 2 3RT2035-1NB30 1 2 /3.C4 3 4 /3.C4 5 6 /3.C4 13 14 21 22 -14K3 /3.A4 -3Q2 (K3) /9.B2 -9N1 /16.D6 -16K3 15 18 16 X2:5 X2:6 43 44 A1 A2 7 7 99936 M 1L+ 8 /15.D1 /15.A1 +G2 8 Blatt 14 24 Bl. 13 « Blattfolge » 15 Verdichter 3 compressor 3 Компрессор 3 3RT2035-1NB30 1 2 /4.C2 3 4 /4.C2 5 6 /4.C2 13 14 21 22 -14K4 /4.A2 -4Q1 (K4) /9.B2 -9N1 /16.D6 -16K4 15 18 16 X2:7 X2:8 43 44 A1 A2 F E D C B A F E D C B A Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 1 1 M Datum /14.D8 1L+ /14.A8 2L+ /12.A8 0-1 MP. Glykolpumpe Datum Bearbeiter Geprüft Name Norm 2 08.02.2016 Lö Ursprung Glykol Lüfter glycol cooling fan glycol Вентилятор 3RT2028-1BB40 1 2 /5.E3 3 4 /5.E3 5 6 /5.E3 13 14 21 22 -15K1 /5.A2 -5Q1 /12.D7 -12K4 Glykollüfter -15S1 2 13 14 23 24 43 44 A1 A2 3 4 4 PRECISION IN COOLING Ersatz durch Thermokontakt Ventilator thermostat relay fan Термоконтакт Вентилятор 58.34.9.024.0050 14 11 /11.C2 12 24 21 22 34 31 32 44 41 42 -15K2 Ersatz für 3 TK1 -X2:12 -15K3 /6.B3 A2 A1 TK2 /6.B8 -X2:17 TK3 -X2:18 /7.B3 TK4 /7.B8 -X2:23 A1 5 Steuerkreis Glykol Lüfter 5 Stromlaufplan 15 Thermokontakt Ventilator thermostat relay fan Термоконтакт Вентилятор 58.34.9.024.0050 14 11 /11.D2 12 24 21 22 34 31 32 44 41 42 A2 6 6 PC1601.1L4WE.I-ESS 7 7 99936 /16.D1 +G2 8 Blatt 15 24 Bl. 14 « Blattfolge » 16 M 1L+ /16.A1 2L+ /16.A1 8 F E D C B A F E D C B A Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 1 1 M 3RH2122-1BB40 13 14 /18.B2 21 22 /14.C4 31 32 B6 43 44 B4 Glykol Pumpe Datum Datum Bearbeiter Geprüft Name Norm 2 08.02.2016 Lö Ursprung Frost <2°C Ventil zu Start Freigabe vom Regler Freigabe Ventil Verdichter AUS release valve compressor OFF Деблокировка Клапан (вентиль) Компрессор ВЫКЛ. /15.D8 -16K1 /12.D7 -12K4 /18.B3 -18N1 D5 -16K2 1L+ /15.A8 2L+ /15.A8 2 3 Ersatz für 3 -16H1 D2 -16K1 4 PRECISION IN COOLING Ersatz durch 4 43 44 VK1 -X3:5 /20.B3 VK2 /20.B3 -X3:6 15 16 18 12 13 11 33 34 A1 A2 D7 6 PC1601.1L4WE.I-ESS verz. Kompressor 3 Funktion: A Zeit: 90 sec 3RP1505-1BP30 18 15 /14.B8 16 28 25 26 -16K4 Funktion: A Zeit: 60 sec verz. Kompressor 2 Steuerkreis Differenzregler 5 Stromlaufplan 16 Funktion: A Zeit: 3 min 6 -16K5 3RP1505-1BP30 18 15 /14.B7 16 28 25 26 -16K3 D2 -16K1 3RP1505-1BP30 18 15 B2 16 28 25 26 YE -16K2 5 A3 A2 X1 X2 Vorkühlen pre cooling 31 32 A3 A2 21 24 22 A3 A2 7 7 Übertemp. 99936 M /17.D1 1L+ /17.A1 2L+ /17.A1 8 +G2 8 Blatt 16 24 Bl. 15 « Blattfolge » 17 Grenzwert limit Предельное значение 58.34.9.024.0050 14 11 /14.C3 12 24 21 B6 22 34 31 32 44 41 42 -16K5 -TH1 -TH2 A1 A2 F E D C B A F E D C B Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 1 M Datum /16.D8 -17N1 ST710-KEJV.03 355149 1L+ /16.A8 2L+ /16.A8 1 Relais K1 2 3 Datum Bearbeiter Geprüft Name Norm /5.B5 2 08.02.2016 Lö 2 4 Relais K2 5 6 A 1 Ursprung 3 F1 12-36V =/~ -17W1 Oelflex 110 3x0,75mm² 3 Ersatz für Extern montieren Aussentemperatur 900001.125 Temperature outlet KTY 81-121 -17B1 -X5 88 8 10 1 1 VT 1mm² 8 9 11 12 VT 1mm² 2 2 4 PRECISION IN COOLING Ersatz durch 4 6 Steuerkreis Temperaturregelung Aussentemp. 5 6 Stromlaufplan 17 5 PC1601.1L4WE.I-ESS 7 7 99936 /18.D1 +G2 8 Blatt 17 24 Bl. 16 « Blattfolge » 18 M 1L+ /18.A1 2L+ /18.A1 8 F E D C B A F E D C B A Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 1 1 -18M1 M -18N1 Oelflex 110 4x1,5mm² -18W1 dTRON 308 08.02.2016 Lö Ursprung 0V Stellung 0=Bypass offen Verdichterb. 10V Stellung 1= Bypass geschlossen = ESS Öffnungs-/Schließzeit ca. 35 sec. Notschließzeit ca. 8 sec. 2 3 Temperaturgrenzwert 2°C temperature limit value 2°C Предельное значение температуры 2°C Freigabe 24V~ RD 1mm² Datum Bearbeiter Geprüft Name Norm L0 24VAC M -X2 /16.D2 -16K1 RD 1mm² SKD62 +G1 Stellantrieb servo drive L1 24VAC Datum /17.D8 /2.E3 /2.E3 1L+ /17.A8 2L+ /17.A8 2 X3:12 3 Ersatz für Out 1 X3:13 /16.C2 X3:11 X3:16 Out 2 X3:17 X3:15 13 14 1 2 3 4 1 2 3 GNYE G G0 Y PE VT 1mm² VT 1mm² + - U 4 -18B1 + U= X3:8 X3:9 5 24V ~/= Analog 1 -18W2 direkt 3x0,34mm² Steuerkreis Stellantrieb 5 Stromlaufplan 18 PT 100 +G1 Verdampfer Eintritt vaporiser entry Испаритель Вход PRECISION IN COOLING Ersatz durch 88 8 4 X2:1 X2:2 WH Out 5 0...10V X1:1 X1:2 X1:3 X1:4 X3:L+ X3:LX2:3 X2:4 BN GN 6 6 PC1601.1L4WE.I-ESS 7 7 99936 /19.D1 +G2 8 Blatt 18 24 Bl. 17 « Blattfolge » 19 M 1L+ /19.A1 2L+ /19.A1 8 F E D C B A F E D C B A Technische Änderungen vorbehalten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 1 1 -19SH1 M Datum /18.D8 RD low <P -X2 3 Datum Bearbeiter Geprüft Name Norm 2 08.02.2016 Lö Ursprung 3 Ersatz für -19SH1 D2 -19K2 Glykolkreis Füllstand glycol circuit level Контур гликоля Уровень наполнения 58.34.9.024.0050 14 11 /11.B6 12 24 21 /12.B2 22 34 31 B4 32 44 41 /20.A5 42 -19K3 D4 -19K3 4 4 PRECISION IN COOLING Ersatz durch Druckschalter Glykolkreis Druckschalter Glykolkreis pressure switch glycol circuit Кнопочный выключатель Контур гликоля Funktion: A Zeit: 10 Sek. 3RP1505-1BP30 18 15 B5 16 28 25 26 -19K2 -X2 Oelflex 110 4x1,0mm² -19W2 KP2 +G1 -19B1 Oelflex 110 4x1,0mm² -19W2 -X2 Glykolkreis Füllstand glycol circuit level Контур гликоля Уровень наполнения 1L+ /18.A8 2L+ /18.A8 2 X1 X2 D5 11 12 37 1 1 4 2 2 3 38 39 A3 A2 40 GNYE PE 31 34 32 A1 A2 15 18 16 X1 X2 RD A2 5 Steuerkreis Druckschalter 5 Stromlaufplan 19 Glykolkreis Füllstand glycol circuit level Контур гликоля Уровень наполнения 6 6 PC1601.1L4WE.I-ESS 7 7 99936 M +G2 8 Blatt 19 24 Bl. 18 « Blattfolge » 20 1L+ 2L+ 8 F E D C B A F E D C B A R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² 1 1 +EXT_Master Datum +EXT -12K2 -X3 +EXT Datum Bearbeiter Geprüft Name Norm 2 Ü-temperatur -16K1 +EXT Ursprung 2 2 1 1 1 2 3 4 5 D-BU 1,5mm² RC1 /2.C6 -2S1:14 D-BU 1,5mm² RC2 /2.D6 -2K1:A3 D-BU 1,5mm² TH1 D-BU 1,5mm² TH2 D-BU 1,5mm² VK1 /16.A2 -16K1:43 VK2 /16.B2 -16K2:15 D-BU 1,5mm² Ersatz für OG 1,5mm² /12.D7 6 7 8 9 44 43 OG 1,5mm² OG 1,5mm² /2.D5 10 OG 1,5mm² 21 22 4 22 /19.D4 41 22 21 -20W1 6 13 14 15 X5:1 X5:3 X5:2 WH BN PC1601.1L4WE.I-ESS -X2 -20W2 Oelflex 110 3x1,5mm² -20W4 direkt 2x0,34mm² Für Master 7 7 99936 +G2 8 Blatt 20 24 Bl. -20W5 19 « Blattfolge » 21 -9B3 KTY 81-121 +G1 -20W3 1 2 3 GNYE 8 SKD62 Stellantrieb servo drive Öffnungs-/Schließzeit ca. 35 sec. Notschließzeit ca. 8 sec. -18M1 24V~ M G G0 Y PE Oelflex 110 4x1,5mm² Oelflex 110 4x1,5mm² +G1+EXT 16 17 18 19 -16B1 KTY 81-121 +G1+EXT Oelflex 110 12x1,5mm² (K9) /9.B2 1 2 GNYE 6 13 14 15 1 2 3 GNYE 21 22 23 -9N1 Steuerkreis Geräteschnittstelle 5 33 OG 1,5mm² 5 Stromlaufplan 20 /12.D3 -12K2 /12.D2 44 42 -12K1 34 /2.A2 OG 1,5mm² -2Q1 33 -19K3 PRECISION IN COOLING Ersatz durch /2.D2 OG 1,5mm² 34 -2F2 11 12 4 11 GNYE -2F1 9 9 11 12 3 3 3 3 -22K2 08.02.2016 Lö 4 4 10 10 -12K4 Vorkühlen 5 5 2 +EXT 6 6 -12K4 7 7 -X3 8 8 Freigabe von MASTER-Kühler release from MASTER-chiller Pumpe pump Насос Sammelstörung accumulative-fault Общее (суммарное) нарушение 21 Kühler bereit chiller ready Охладитель готов Vorlauflauftemperatur Glykol Folgegröße Temperature outlet 1 2 3 4 21 22 23 F E D C B A F E D C B Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 A Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² 1 1 Datum 2 Ursprung Ersatz für 3 4 PRECISION IN COOLING Ersatz durch Regelung FXDM32AM 5 Stromlaufplan 21 Sollwert 38°C Sollwert 20°C 08.02.2016 Lö 39,5 21,5 Datum Bearbeiter Geprüft Name Norm 41,0 0% 6 7 7 Sommer PC1601.1L4WE.I-ESS 0% DI = zu 100% 6 DI = offen 5 Betriebsart 2.01 Sollwert 38°C Regelber. 3K 4 Betriebsart 2.01 Sollwert 20°C Regelber. 3K Winter -5N1 FXDM32AM 3 23,0 2 99936 +G2 8 Blatt 21 24 Bl. 20 « Blattfolge » 22 100% 8 F E D C B A F E D C B Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 A Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² 1 1 Datum 25,8 26,6 27,4 Datum Bearbeiter Geprüft Name Norm 2 08.02.2016 Lö 24,2 3 1,6K Verdichter 1 3 Ersatz für 9N1 ST181 324798 Ursprung Sollwert 25°C 2 1,6K Verdichter 2 4 PRECISION IN COOLING Ersatz durch dw1 0,8K 4 1,6K dw2 1,6K Regelung ST181 5 Stromlaufplan 22 Verdichter 3 5 6 6 PC1601.1L4WE.I-ESS 7 7 99936 +G2 8 Blatt 22 24 Bl. 21 « Blattfolge » 23 8 F E D C B A F E D C B Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 A Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² 14,0 4,5 5,0 12,0 Sollwert 13°C 1 Datum 2 3 Datum Bearbeiter Geprüft Name Norm 2,5 3,0 3,5 2 08.02.2016 Lö Ursprung 2K K1 Aus Ein 3 Ersatz für 2K K2 4 Ein Aus 4 PRECISION IN COOLING Ersatz durch Umschaltung Sommer - Winter Aussentemperatur <12°C Winter >14°C Sommer K1 Hysterese 2K, Symmetrisch, Kühlen K2 Hysterese 2K, Symmetrisch, Heizen -17N1 ST710-KEJV.03 355149 Sollwert 2 4°C 1 Regelung ST710 Aussentemp. 5 Stromlaufplan 23 Option 5 6 6 PC1601.1L4WE.I-ESS 7 7 99936 +G2 8 Blatt 23 24 Bl. 22 « Blattfolge » 24 8 F E D C B A F E D C B Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 A Alle Leitungen ohne Querschnittsangabe sind H05V-K BU 1mm² 1 1 Datum 24,0 Datum Bearbeiter Geprüft Name Norm 2 08.02.2016 Lö 2,0 2,5 3,0 3 Ein 1,0K Aus 4 10V 4 PRECISION IN COOLING Ersatz durch Frostschutz Verdampfer Eintritt Ersatz für 3 0V 18N1 dTRON 308.H Ursprung Sollwert 23°C 2 Regelung dTRON 308 5 Stromlaufplan 24 5 6 6 PC1601.1L4WE.I-ESS 7 7 99936 +G2 8 Blatt 24 24 Bl. 23 « Blattfolge » 8 F E D C B A R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X2 Datum +G2-X3 Datum Bearbeiter Geprüft Name Norm 16 17 18 19 1 2 3 GNYE -20W3 Oelflex 110 4x1,5mm² 1 2 3 GNYE Klemmen-Anzahl : 4 1 2 3 4 08.02.2016 Lö Ursprung Ersatz für PRECISION IN COOLING Ersatz durch +EXT_Master-X2 Anschlussplan 1 =. +EXT_Master Blatt 1 99936 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X3 Datum +G2-X3 Datum Bearbeiter Geprüft Name Norm 08.02.2016 Lö Ursprung 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 1 2 3 4 5 6 7 8 9 10 11 GNYE 1 2 GNYE -20W1 Oelflex 110 12x1,5mm² -20W2 Oelflex 110 3x1,5mm² 1 2 3 4 5 6 7 8 9 10 11 GNYE 1 2 GNYE Klemmen-Anzahl : 15 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 +EXT-12K2 +EXT-12K2 +EXT-22K2 +EXT-22K2 +EXT-16K1 +EXT-16K1 Ersatz für PRECISION IN COOLING Ersatz durch +EXT_Master-X3 Anschlussplan 2 99936 =. + Blatt 2 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X0 Datum Datum Bearbeiter Geprüft Name Norm -1Q1:L1 :L2 :L3 BK BK BK BK BK BK Klemmen-Anzahl : 3 L1 L2 L3 +G2L1 +G2L2 +G2L3 08.02.2016 Lö Ursprung Ersatz für PRECISION IN COOLING Ersatz durch +G2-X0 Anschlussplan 3 99936 =. + Blatt 3 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X1 Datum M 3~ -3M1 Datum Bearbeiter Geprüft Name Norm +G1 Verdichter 1 compressor 1 Компрессор 1 08.02.2016 Lö M 3~ -3M2 Ursprung +G1 Verdichter 2 compressor 2 Компрессор 2 M 3~ -4M1 Ersatz für +G1 Verdichter 3 compressor 3 Компрессор 3 T1 T2 T3 PE TK TK T1 T2 T3 PE TK TK T1 T2 T3 PE TK TK GNYE GNYE GNYE -3W1 Oelflex 110 4x6mm² -3W2 Oelflex 110 4x6mm² -4W1 Oelflex 110 4x6mm² BK BK BK -5Q1:2 :4 :6 PRECISION IN COOLING Ersatz durch +G1-5N1:U :V :W :PE +G3-X1 +G3-X2 +G2-X1 Anschlussplan 4 1 2 3 GNYE 1 2 3 6 1 2 3 6 1 2 3 6 1 2 3 6 1 2 3 6 1 2 3 6 U1 V1 W1 PE U1 V1 W1 PE U1 V1 W1 PE U1 V1 W1 PE U1 V1 W1 PE U1 V1 W1 PE +G3-X3 +G3-X4 +G3-X5 +G3-X6 M 3~ -8M1 +G1 Pumpe pump Насос M 3~ -8M2 99936 +G1 Pumpe pump Насос U V W PE U V W PE GNYE GNYE GNYE GNYE GNYE BK BK BK -5W2 Oelflex 110 4x6mm² -6W1 Oelflex 110 7x1,5mm² -6W2 Oelflex 110 7x1,5mm² -6W3 Oelflex 110 7x1,5mm² -7W1 Oelflex 110 7x1,5mm² -7W2 Oelflex 110 7x1,5mm² -7W3 Oelflex 110 7x1,5mm² -8W1 Oelflex 110 4x4mm² -8W2 Oelflex 110 4x4mm² GNYE +G2Montageplatte: 1 2 3 GNYE 1 2 3 6 1 2 3 6 1 2 3 6 1 2 3 6 1 2 3 6 1 2 3 6 GNYE GNYE GNYE Klemmen-Anzahl : 43 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 +G1-5N1 +G1-5N1 +G1-5N1 +G1-5N1 -15K1 -15K1 -15K1 L1 L2 L3 PE 1 3 5 +G2U2 +G2V2 +G2W2 +G2U3 +G2V3 +G2W3 36 -2G1 37 91 -2T1 =. + 92 93 94 95 96 PE PE +G2Schaltschrank +G1Rahmen +G2Schranktür 1 +G2Schranktür 2 Blatt 4 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X2 Datum M 24V~ -18M1 Datum Bearbeiter Geprüft Name Norm +G1 Stellantrieb servo drive G G0 Y PE 1 2 3 GNYE 08.02.2016 Lö Ursprung 1 2 3 4 +G1-5N1:11 :14 :11 :12 -17N1:3 :1 +G3-X1 +G3-X2 Ersatz für 4 5 4 5 4 5 4 5 4 5 4 5 TK TK TK TK TK TK TK TK TK TK TK TK +G3-X3 +G3-X4 +G3-X5 +G3-X6 PRECISION IN COOLING Ersatz durch -3M1 TK TK PE +G1 Verdichter 1 compressor 1 -3M2 +G2-X2 Anschlussplan 5 TK TK PE +G1 Verdichter 2 compressor 2 1 2 GNYE 1 2 -18W1 Oelflex 110 4x1,5mm² -5W3 Oelflex 110 7x1,5mm² -6W1 Oelflex 110 7x1,5mm² -6W2 Oelflex 110 7x1,5mm² -6W3 Oelflex 110 7x1,5mm² -7W1 Oelflex 110 7x1,5mm² -7W2 Oelflex 110 7x1,5mm² -7W3 Oelflex 110 7x1,5mm² -10W2 Oelflex 110 3x1,5mm² -10W3 Oelflex 110 3x1,5mm² 1 2 3 GNYE 1 2 3 4 4 5 4 5 4 5 4 5 4 5 4 5 1 2 GNYE 1 2 Klemmen-Anzahl : 44 -16K1 -2T1 -18N1 -18N1 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 -5Q1 -15K2 +G1-5N1 +G1-5N1 -15S1 -15K2 -15K3 -9N1 -9N1 -9N1 14 0V X1:3 X1:2 14 11 D1 D1 13 A1 A1 9:3 9:4 9:5 29 30 >P -14B1 +G1 Hochdruckpressostat high-pressure pressostat Прессостат высокого давления BK BK BK BK GNYE +G1-3M2:PE -4M1 TK TK PE +G1 Verdichter 3 compressor 3 1 -19B1 <P +G1 Druckschalter Wassermangel pressure switch water deficiency 1 2 GNYE -14W1 direkt 2x1,5mm² -10W3 Oelflex 110 3x1,5mm² -10W4 Oelflex 110 3x1,5mm² 1 -19W2 Oelflex 110 4x1,0mm² 2 4 PE 3 2 GNYE BK BK GNYE 1 2 GNYE 1 2 3 GNYE 31 32 -12K2 -14K1 13 A1 33 34 35 36 -3Q1 37 38 39 40 60 61 62 63 13 A3 -19K2 12 -19SH1 -2G1 -2T1 MTK MTK 0V 0V 99936 =. + Blatt 5 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X3 Datum +EXT_Master-X3 Datum Bearbeiter Geprüft Name Norm 08.02.2016 Lö Ursprung +EXT_Master-X2 Ersatz für 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 1 2 3 4 1 2 3 4 5 6 7 8 9 10 11 GNYE 1 2 GNYE 1 2 3 GNYE -20W1 Oelflex 110 12x1,5mm² -20W2 Oelflex 110 3x1,5mm² -20W3 Oelflex 110 4x1,5mm² 1 2 3 4 5 6 7 8 9 10 11 GNYE 1 2 GNYE 1 2 3 GNYE Klemmen-Anzahl : 19 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 -2S1 -2K1 -12K4 -16K1 -16K1 -16K2 -12K4 -12K4 -2F1 -2F1 -12K2 +G1+EXT-16B1 +G1+EXT-16B1 +G1+EXT-18M1 +G1+EXT-18M1 +G1+EXT-18M1 +G1+EXT-18M1 14 A3 14 22 43 15 44 43 12 11 34 2 1 G G0 Y PE PRECISION IN COOLING Ersatz durch +G2-X3 Anschlussplan 6 99936 =. + Blatt 6 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X5 Datum -17B1:1 :2 1 2 -17W1 Oelflex 110 3x0,75mm² 1 2 Klemmen-Anzahl : 2 1 2 -17N1 -17N1 10 12 Datum Bearbeiter Geprüft Name Norm 08.02.2016 Lö Ursprung Ersatz für PRECISION IN COOLING Ersatz durch +G2-X5 Anschlussplan 7 99936 =. + Blatt 7 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X1 Datum Klemmen-Anzahl : 6 Datum Bearbeiter Geprüft Name Norm -6S1:1 :3 :5 :PE :7 :9 U1 V1 W1 PE TK TK +G2-X1 +G2-X1 +G2-X1 +G2-X1 +G2-X2 +G2-X2 12 13 14 15 12 13 08.02.2016 Lö Ursprung Ersatz für PRECISION IN COOLING Ersatz durch +G3-X1 Anschlussplan 8 99936 =. +G3 Blatt 8 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X2 Datum Klemmen-Anzahl : 6 Datum Bearbeiter Geprüft Name Norm -6S2:1 :3 :5 :PE :7 :9 U1 V1 W1 PE TK TK +G2-X1 +G2-X1 +G2-X1 +G2-X1 +G2-X2 +G2-X2 16 17 18 19 14 15 08.02.2016 Lö Ursprung Ersatz für PRECISION IN COOLING Ersatz durch +G3-X2 Anschlussplan 9 99936 =. +G3 Blatt 9 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X3 Datum Klemmen-Anzahl : 6 Datum Bearbeiter Geprüft Name Norm -6S3:1 :3 :5 :PE :7 :9 U1 V1 W1 PE TK TK +G2-X1 +G2-X1 +G2-X1 +G2-X1 +G2-X2 +G2-X2 20 21 22 23 16 17 08.02.2016 Lö Ursprung Ersatz für PRECISION IN COOLING Ersatz durch +G3-X3 Anschlussplan 10 99936 =. +G3 Blatt 10 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X4 Datum Klemmen-Anzahl : 6 Datum Bearbeiter Geprüft Name Norm -7S1:1 :3 :5 :PE :7 :9 U1 V1 W1 PE TK TK +G2-X1 +G2-X1 +G2-X1 +G2-X1 +G2-X2 +G2-X2 24 25 26 27 18 19 08.02.2016 Lö Ursprung Ersatz für PRECISION IN COOLING Ersatz durch +G3-X4 Anschlussplan 11 99936 =. +G3 Blatt 11 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X5 Datum Klemmen-Anzahl : 6 Datum Bearbeiter Geprüft Name Norm -7S2:1 :3 :5 :PE :7 :9 U1 V1 W1 PE TK TK +G2-X1 +G2-X1 +G2-X1 +G2-X1 +G2-X2 +G2-X2 28 29 30 31 20 21 08.02.2016 Lö Ursprung Ersatz für PRECISION IN COOLING Ersatz durch +G3-X5 Anschlussplan 12 99936 =. +G3 Blatt 12 13 Bl. R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X6 Datum Klemmen-Anzahl : 6 Datum Bearbeiter Geprüft Name Norm -7S3:1 :3 :5 :PE :7 :9 U1 V1 W1 PE TK TK +G2-X1 +G2-X1 +G2-X1 +G2-X1 +G2-X2 +G2-X2 32 33 34 35 22 23 08.02.2016 Lö Ursprung Ersatz für PRECISION IN COOLING Ersatz durch +G3-X6 Anschlussplan 13 99936 =. +G3 Blatt 13 13 Bl. F E D C B A R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! 1200.00 1 1 Datum Datum Bearbeiter Geprüft Name Norm Pos.3 +G2-2S1 2 08.02.2016 Lö +G2-17N1 Pos.5 2 +G2-9N1 +G2-16H1 +G2-19SH1 Ursprung Pos.4 +G2-18N1 1000.00 3 Ersatz für 3 +G2-1Q1 4 PRECISION IN COOLING Ersatz durch 4 5 Aufbauplan 1 external 1175.50 5 17B1 +G2-2T1 945x100x80 X1 +G2-2K1 +G2-14K2 +G2-12K3 +G2-16K2 +G2-3Q1 +G2-16K3 +G2-14K3 +G2-16K4 +G2-3Q2 6 6 +G2-19K2 +G2-14K4 +G2-4Q1 -14K1 870x80x80 PC1601.1L4WE.I-ESS +G2-5Q1 -19K3 975 +G2-8Q2 +G2-2Q1 7 7 Skalierung Maßstab: scaling scale 550x60x80 X3 550x40x80 X2 580x60x80 550x80x80 -15K2 -15K3 +G2-8Q1 +G2-12K4 +G2-16K1 +G2-12K1 +G2-12K2 +G2-15S1 +G2-15K1 1:6 99936 PE 150x40x80 Maßeinheit: +G2-X0 +G2-2G1 dimension unit +G2-1Q1 +G2-X0 320x80x80 +G2-2F1 8 8 +G2-2F2 mm Blatt 1 2 Bl. 690x40x80 F E D C B A F E D C B Technische Änderungen vorbehalten! Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! R. Änderung 30.00 1 9N1 Datum Pos.3 Datum Bearbeiter Geprüft Name Norm -2S1 0-1 2 08.02.2016 Lö 2 Ursprung -16H1 Kühlung cooling system Охлаждение -19SH1 Druck Glykolkreis pressure glycol circuit Давление Контур гликоля Ersatz für 3 4 5 4 PRECISION IN COOLING Ersatz durch 5 Aufbauplan 2 Pos.5 6 17N1 6 80.00 PC1601.1L4WE.I-ESS scaling scale 48.00 +G2 80.00 7 1:6 99936 dimension unit Maßeinheit: Freigabe Lüfter release cooling fan Деблокировка Вентилятор Pos.7 15S1 27.00 18N1 Verdampfer Eintritt vaporiser entry Испаритель Вход Pos.4 7 Skalierung Maßstab: Außentemperatur outside temperature наружная температура 84.00 Schilder Schaltschrank AE1213.500 Wassertemperatur zum Ofen water temperature to stove Температура воды 180.00 3 30.00 A 1 30.00 27.00 8 8 Blatt 2 2 Bl. mm F E D C B A Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -3Q2 -3Q1 -3Q1 -3Q1 -2T1 -2S1 -2Q1 -2Q1 -2Q1 -2K1 -2G1 -2F2 -2F2 -2F1 -2F1 -1Q1 -1Q1 Datum Datum Bearbeiter Geprüft Name Norm 05.04.2016 Lö 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 -1Q1 Menge quantity Количество Betriebsmittel item Производственное оборудование Bemerkungen : 18 17 16 15 14 13 12 11 10 9 8 7 6 5 4 3 2 1 Nº R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Ursprung Leistungsschalter circuit breaker Силовой выключатель Ersatz für Sammelschienenadapter für Leistungsschalter busbar adapters for circuit breakers Адаптер сборной шины для силового выключателя Hilfsschalter auxiliary contact Вспомогательный выключатель Leistungsschalter circuit breaker Силовой выключатель Einphasen-Steuertransformator single-phase control transformer Однофазовый-управляющий трансформатор Schlüsselschalter Sammelschienenadapter für Leistungsschalter busbar adapters for circuit breakers Адаптер сборной шины для силового выключателя Hilfsschalter auxiliary contact Вспомогательный выключатель Leistungsschalter circuit breaker Силовой выключатель Elektronisches Zeitrelais electronical timing relay Электронное реле времени Kompaktnetzgerät 1-phasig power supply unit single phase Компактное сетевое устройство 1-фазовый Hilfsstromschalter auxiliary contact (AC) Выключатель в цепи вспомогательного тока Leitungsschutzschalter miniature circuit breaker Линейный автоматический выключатель Hilfsstromschalter auxiliary contact (AC) Выключатель в цепи вспомогательного тока Leitungsschutzschalter miniature circuit breaker Линейный автоматический выключатель Achse shaft Ось Hauptschalterbetätigung main switch actuation Крепление главного выключателя Lasttrennschalter circuit breaker Выключатель нагрузки Bezeichnung identifier Обозначение PRECISION IN COOLING Ersatz durch Motorschutz 28-36A; CLASS10 3RV2031-4PA10 8US1261-5FM08 3RV2901-1B 3RV2031-4PA10 MTS 0100-230-400+-15V/24 86362 3SB3000-4AD11 8US1251-5DM07 3RV2901-1E 3RV2021-1EA10 3RP1505-1BP30 6EP1334-3BA00 5ST3011 5SY6104-7 5ST3011 5SY4106-7 NZM1/2-XV4 NZM2-XTVDVR N2-200-BT Typ type Тип Geräte-Stückliste 1 motor protection 28-36A; CLASS10 Защита электродвигателя 28-36A; CLASS10 Baugröße S2; 60mm-System size S2; 60mm-system Конструкционный размер S2; 60mm-Система 2NO; S00...S0; seitlich 2NO; S00...S0; sidewise 2NO; S00...S0; сбоку Motorschutz 28-36A; CLASS10 motor protection 28-36A; CLASS10 Защита электродвигателя 28-36A; CLASS10 230V-400V/24V 0,1kVA 230V-400V/24V 0,1kVA 230V-400V/24V 0,1kVA Baugröße S00/S0; 60mm-System size S00/S0; 60mm-system Конструкционный размер S00/S0; 60mm-Система 1NO,1NC; S00-S0; querliegend 1NO,1NC; S00-S0; across 1NO,1NC; S00-S0; расположенный поперёк Motorschutz 2,8-4A; CLASS10 motor protection 2,8-4A; CLASS10 Защита электродвигателя 2,8-4A; CLASS10 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V Weitspannungseingang input multi-voltage Широкодиапазонный вход напряжения 2NO; AC-13 6A/~230V; seitlich 2NO; AC-13 6A/~230V; sidewise 2NO; AC-13 6A/~230V; сбоку 4A Charakteristik C; 1-polig 4A characteristic C; 1-pole 4A Характеристика C; 1-полюсной 2NO; AC-13 6A/~230V; seitlich 2NO; AC-13 6A/~230V; sidewise 2NO; AC-13 6A/~230V; сбоку 6A Charakteristik C; 1-polig 6A characteristic C; 1-pole 6A Характеристика C; 1-полюсной Achse für NZM, N(S)1, PNx shaft for NZM, N(S)1, PNx Ось для NZM, N(S)1, PNx RD-YE für NZM, PN, N1(-4) RD-YE for NZM, PN, N1(-4) RD-YE для NZM, PN, N1(-4) 200A; 25-185mm² 200A; 25-185mm² 200A; 25-185mm² Technische Daten technical datas Технические данные SIEMENS SIEMENS SIEMENS SIEMENS MURRELEKTRONIK SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS EATON EATON EATON Hersteller manufacturer Изготовитель Geräte-Stückliste · devices-parts-list · Спецификация устройств 3RV2031-4PA10 8US1261-5FM08 3RV2901-1B 3RV2031-4PA10 86362 8US1251-5DM07 3RV2901-1E 3RV2021-1EA10 3RP1505-1BP30 6EP1334-3BA00 5ST3011 5SY6104-7 5ST3011 5SY4106-7 261232 260180 110312 Bestellnummer odering number Номер заказа 99936 Blatt 1 5 Bl. 451804.48.84 451809.43.88 451809.45.25 451804.48.83 451809.43.91 451809.44.35 451803.57.75 451804.49.12 451809.46.98 451804.50.14 451809.46.98 451801.49.48 451809.44.05 Artikelnummer part number Номер товара Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -12K1 -12K1 -12K1 -9N1 -8Q2 -8Q2 -8Q2 -8Q1 -8Q1 -8Q1 -5Q1 -5Q1 -5Q1 -4Q1 -4Q1 -4Q1 -3Q2 Datum Datum Bearbeiter Geprüft Name Norm 05.04.2016 Lö 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 -3Q2 Menge quantity Количество Betriebsmittel item Производственное оборудование Bemerkungen : 36 35 34 33 32 31 30 29 28 27 26 25 24 23 22 21 20 19 Nº R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Ursprung Entstörmodul surge supressor Помехоподавляющий модуль Hilfsschalter Ersatz für auxiliary contact Вспомогательный выключатель Schütz contactor Контактор Regel-/Steuereinheit für RIEDEL-Kälteanlagen control-unit for RIEDEL chillers Блок управления/регулировки для RIEDEL-хол.уст. Sammelschienenadapter für Leistungsschalter busbar adapters for circuit breakers Адаптер сборной шины для силового выключателя Hilfsschalter auxiliary contact Вспомогательный выключатель Leistungsschalter circuit breaker Силовой выключатель Sammelschienenadapter für Leistungsschalter busbar adapters for circuit breakers Адаптер сборной шины для силового выключателя Hilfsschalter auxiliary contact Вспомогательный выключатель Leistungsschalter circuit breaker Силовой выключатель Sammelschienenadapter für Leistungsschalter busbar adapters for circuit breakers Адаптер сборной шины для силового выключателя Hilfsschalter auxiliary contact Вспомогательный выключатель Leistungsschalter circuit breaker Силовой выключатель Sammelschienenadapter für Leistungsschalter busbar adapters for circuit breakers Адаптер сборной шины для силового выключателя Hilfsschalter auxiliary contact Вспомогательный выключатель Leistungsschalter circuit breaker Силовой выключатель Sammelschienenadapter für Leistungsschalter busbar adapters for circuit breakers Адаптер сборной шины для силового выключателя Hilfsschalter auxiliary contact Вспомогательный выключатель Bezeichnung identifier Обозначение PRECISION IN COOLING Ersatz durch Varistor für Schütz S0 varistor for contactor S0 Варистор для Контактор S0 3RT2926-1BB00 3RH2911-1HA30 3RT2026-1BB40 ST181-VRXV.XXF 8US1251-5DM07 3RV2901-1E 3RV2021-4BA10 8US1251-5DM07 3RV2901-1E 3RV2021-4BA10 8US1261-5FM08 3RV2901-1B 3RV2031-4PA10 8US1261-5FM08 3RV2901-1B 3RV2031-4PA10 8US1261-5FM08 3RV2901-1B Typ type Тип Geräte-Stückliste 2 3NO; AC-15 10A/230V; S0; frontseitig 3NO; AC-15 10A/230V; S0; front mounting 3NO; AC-15 10A/230V; S0; на лицевой стороне 3H,1NO,1NC; AC-3 11kW/400V; DC24V 3H,1NO,1NC; AC-3 11kW/400V; DC24V 3H,1NO,1NC; AC-3 11kW/400V; DC24V Baugröße S00/S0; 60mm-System size S00/S0; 60mm-system Конструкционный размер S00/S0; 60mm-Система 1NO,1NC; S00-S0; querliegend 1NO,1NC; S00-S0; across 1NO,1NC; S00-S0; расположенный поперёк Motorschutz 14-20A; CLASS10 motor protection 14-20A; CLASS10 Защита электродвигателя 14-20A; CLASS10 Baugröße S00/S0; 60mm-System size S00/S0; 60mm-system Конструкционный размер S00/S0; 60mm-Система 1NO,1NC; S00-S0; querliegend 1NO,1NC; S00-S0; across 1NO,1NC; S00-S0; расположенный поперёк Motorschutz 14-20A; CLASS10 motor protection 14-20A; CLASS10 Защита электродвигателя 14-20A; CLASS10 Baugröße S2; 60mm-System size S2; 60mm-system Конструкционный размер S2; 60mm-Система 2NO; S00...S0; seitlich 2NO; S00...S0; sidewise 2NO; S00...S0; сбоку Motorschutz 28-36A; CLASS10 motor protection 28-36A; CLASS10 Защита электродвигателя 28-36A; CLASS10 Baugröße S2; 60mm-System size S2; 60mm-system Конструкционный размер S2; 60mm-Система 2NO; S00...S0; seitlich 2NO; S00...S0; sidewise 2NO; S00...S0; сбоку Motorschutz 28-36A; CLASS10 motor protection 28-36A; CLASS10 Защита электродвигателя 28-36A; CLASS10 Baugröße S2; 60mm-System size S2; 60mm-system Конструкционный размер S2; 60mm-Система 2NO; S00...S0; seitlich 2NO; S00...S0; sidewise 2NO; S00...S0; сбоку Technische Daten technical datas Технические данные SIEMENS SIEMENS SIEMENS STÖRK-TRONIC SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS Hersteller manufacturer Изготовитель Geräte-Stückliste · devices-parts-list · Спецификация устройств 3RT2926-1BB00 3RH2911-1HA30 3RT2026-1BB40 278622 8US1251-5DM07 3RV2901-1E 3RV2021-4BA10 8US1251-5DM07 3RV2901-1E 3RV2021-4BA10 8US1261-5FM08 3RV2901-1B 3RV2031-4PA10 8US1261-5FM08 3RV2901-1B 3RV2031-4PA10 8US1261-5FM08 3RV2901-1B Bestellnummer odering number Номер заказа 99936 Blatt 2 5 Bl. 451809.43.28 451809.42.26 451809.43.08 451820.28.85 451804.48.83 451809.43.91 451809.43.75 451804.48.83 451809.43.91 451809.43.75 451804.48.84 451809.43.88 451804.48.84 451809.43.88 451804.48.84 451809.43.88 Artikelnummer part number Номер товара Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -15S1 -15S1 -15S1 -15S1 -15K3 -15K2 -15K1 -15K1 -14K4 -14K3 -14K2 -14K1 -12K4 -12K4 -12K3 -12K2 -12K2 Datum Datum Bearbeiter Geprüft Name Norm 05.04.2016 Lö 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 -12K2 Menge quantity Количество Betriebsmittel item Производственное оборудование Bemerkungen : 54 53 52 51 50 49 48 47 46 45 44 43 42 41 40 39 38 37 Nº R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Ursprung Steuerschalter Bezeichnungsschild legend plate Табличка с обозначением Schildträger plate holder Держатель пластинки (щита) Steuerschalter Ersatz für selector switch Управляющий выключатель (командоконтроллер) Koppelrelais Interposition relays Взаимосвязанные реле Koppelrelais Interposition relays Взаимосвязанные реле Entstörmodul surge supressor Помехоподавляющий модуль Schütz contactor Контактор Schütz contactor Контактор Schütz contactor Контактор Schütz contactor Контактор Koppelrelais Interposition relays Взаимосвязанные реле Entstörmodul surge supressor Помехоподавляющий модуль Schütz contactor Контактор Elektronisches Zeitrelais electronical timing relay Электронное реле времени Entstörmodul surge supressor Помехоподавляющий модуль Hilfsschalter auxiliary contact Вспомогательный выключатель Schütz contactor Контактор Bezeichnung identifier Обозначение 58.34.9.024.0050 58.34.9.024.0050 PRECISION IN COOLING Ersatz durch 27mm x 27mm; SR, Schrift BK 27mm x 27mm; SR, font BK 27mm x 27mm; SR, Шрифт BK 27mm x 27mm 27mm x 27mm 27mm x 27mm 3SB3202-2KA11 3SB1906-2AA 3SB3923-0AV 3SB3202-2KA11 58.34.9.024.0050 Geräte-Stückliste 3 verrastend, 1NO; schwarz; komplett maintained operation, 1NO; black; assembled с фиксированием, 1NO; чёрный; полностью (в сборе) 4CO; Entstördiode; Verpolungsschutz; komplett 4CO; suppression diode; inverse-polarity protection; assembled 4CO; Помехоподавляющий диод; Защита от перемены полярности; полностью (в сборе) 4CO; Entstördiode; Verpolungsschutz; komplett 3RT2926-1BB00 3RT2028-1BB40 3RT2035-1NB30 3RT2035-1NB30 3RT2035-1NB30 4CO; suppression diode; inverse-polarity protection; assembled 4CO; Помехоподавляющий диод; Защита от перемены полярности; полностью (в сборе) Varistor für Schütz S0 varistor for contactor S0 Варистор для Контактор S0 3H,1NO,1NC; AC-3 18,5kW/400V; DC24V 3H,1NO,1NC; AC-3 18,5kW/400V; DC24V 3H,1NO,1NC; AC-3 18,5kW/400V; DC24V 3H,1NO,1NC; 18,5kW/400V; UC24V/=/50/60Hz 3H,1NO,1NC; 18,5kW/400V; UC24V/=/50/60Hz 3H,1NO,1NC; 18,5kW/400V; UC24V/=/50/60Hz 3H,1NO,1NC; 18,5kW/400V; UC24V/=/50/60Hz 3H,1NO,1NC; 18,5kW/400V; UC24V/=/50/60Hz 3H,1NO,1NC; 18,5kW/400V; UC24V/=/50/60Hz 3H,1NO,1NC; 18,5kW/400V; UC24V/=/50/60Hz 3H,1NO,1NC; 18,5kW/400V; UC24V/=/50/60Hz 3H,1NO,1NC; 18,5kW/400V; UC24V/=/50/60Hz 4CO; Entstördiode; Verpolungsschutz; komplett 3RT2916-1BB00 3RH2140-1BB40 3RP1505-1BP30 3RT2926-1BB00 3RH2911-1HA30 3RT2026-1BB40 Typ type Тип 4CO; suppression diode; inverse-polarity protection; assembled 4CO; Помехоподавляющий диод; Защита от перемены полярности; полностью (в сборе) Varistor für Schütz S00 varistor for contactor S00 Варистор для Контактор S00 4NO; AC-14/15 10A/230V; DC24V 4NO; AC-14/15 10A/230V; DC24V 4NO; AC-14/15 10A/230V; DC24V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V Varistor für Schütz S0 varistor for contactor S0 Варистор для Контактор S0 3NO; AC-15 10A/230V; S0; frontseitig 3NO; AC-15 10A/230V; S0; front mounting 3NO; AC-15 10A/230V; S0; на лицевой стороне 3H,1NO,1NC; AC-3 11kW/400V; DC24V 3H,1NO,1NC; AC-3 11kW/400V; DC24V 3H,1NO,1NC; AC-3 11kW/400V; DC24V Technische Daten technical datas Технические данные SIEMENS SIEMENS SIEMENS SIEMENS FINDER FINDER SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS FINDER SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS Hersteller manufacturer Изготовитель Geräte-Stückliste · devices-parts-list · Спецификация устройств 3SB1906-2AA 3SB3923-0AV 3SB3202-2KA11 58.34.9.024.0050 58.34.9.024.0050 3RT2926-1BB00 3RT2028-1BB40 3RT2035-1NB30 3RT2035-1NB30 3RT2035-1NB30 58.34.9.024.0050 3RT2916-1BB00 3RH2140-1BB40 3RP1505-1BP30 3RT2926-1BB00 3RH2911-1HA30 3RT2026-1BB40 Bestellnummer odering number Номер заказа 99936 Blatt 3 5 Bl. M22-IVS 451803.54.40 451803.54.39 451803.50.18 451801.48.45 451801.48.45 451809.43.28 451809.43.20 451801.48.45 451809.43.24 451809.42.01 451803.57.75 451809.43.28 451809.42.26 451809.43.08 Artikelnummer part number Номер товара Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -19SH1 -19SH1 -19K3 -19K2 -18N1 -18M1 -17N1 -17B1 -16K5 -16K4 -16K3 -16K2 -16K1 -16K1 -16H1 -16H1 -16H1 Datum Datum Bearbeiter Geprüft Name Norm 05.04.2016 Lö 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 -16B1 Menge quantity Количество Betriebsmittel item Производственное оборудование Bemerkungen : 72 71 70 69 68 67 66 65 64 63 62 61 60 59 58 57 56 55 Nº R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Ursprung Schildträger plate holder Держатель пластинки (щита) Drucktaster pushbutton Кнопочный выключатель Koppelrelais Interposition relays Взаимосвязанные реле Elektronisches Zeitrelais electronical timing relay Электронное реле времени Stetiger Regler steady controller Постоянный регулятор Ersatz für Elektromotorischer Stellantrieb für Ventile servo drive for Valves Электродвигательный сервопривод для Клапаны Thermostatregler thermostat Регулятор термостата Temperaturfühler temperature probe Термочувствительный элемент Koppelrelais Interposition relays Взаимосвязанные реле Elektronisches Zeitrelais electronical timing relay Электронное реле времени Elektronisches Zeitrelais electronical timing relay Электронное реле времени Elektronisches Zeitrelais electronical timing relay Электронное реле времени Entstörmodul surge supressor Помехоподавляющий модуль Schütz contactor Контактор Bezeichnungsschild legend plate Табличка с обозначением Schildträger plate holder Держатель пластинки (щита) Leuchtmelder pilot light Световой индикатор Temperaturfühler temperature probe Термочувствительный элемент Bezeichnung identifier Обозначение 58.34.9.024.0050 SKD62 PRECISION IN COOLING Ersatz durch 27mm x 27mm 27mm x 27mm 27mm x 27mm 58.34.9.024.0050 3SB3923-0AV 3SB3246-0AA21 Geräte-Stückliste 4 1NC, beleuchtet; LED UC24V RD; komplett 1NC, illuminated; LED UC24V RD; komplett 1NC, освещённый; LED UC24V RD; полностью (в сборе) 4CO; Entstördiode; Verpolungsschutz; komplett 3RP1505-1BP30 dTRON 308 4CO; suppression diode; inverse-polarity protection; assembled 4CO; Помехоподавляющий диод; Защита от перемены полярности; полностью (в сборе) 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 20..30VAC/DC, 0-10V, PT100 2NO; 20..30VAC/DC, 0-10V, PT100 2NO; 20..30VAC/DC, 0-10V, PT100 AC24V; Stellsignal 0...10VDC / 4...20mA ST710-KEJV.03 KTY 81-121 AC24V; actuator signal 0...10VDC / 4...20mA AC24V; Регулирующий (управляющий) сигнал 0...10VDC / 4...20mA 2CO, 8(1,5)A/250V~; PTC 2CO, 8(1,5)A/250V~; PTC 2CO, 8(1,5)A/250V~; PTC Gehäuse case Корпус 4CO; Entstördiode; Verpolungsschutz; komplett 3RP1505-1BP30 3RP1505-1BP30 3RP1505-1BP30 3RT2916-1BB00 3RH2122-1BB40 3SB1906-2AA 3SB3923-0AV 3SB3244-6AA30 KTY 81-121 Typ type Тип 4CO; suppression diode; inverse-polarity protection; assembled 4CO; Помехоподавляющий диод; Защита от перемены полярности; полностью (в сборе) 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V 2CO; 0,05s-100h; AC-15 3A/230V Varistor für Schütz S00 varistor for contactor S00 Варистор для Контактор S00 2NO,2NC; AC-14/15 10A/230V; DC24V 2NO,2NC; AC-14/15 10A/230V; DC24V 2NO,2NC; AC-14/15 10A/230V; DC24V 27mm x 27mm; SR, Schrift BK 27mm x 27mm; SR, font BK 27mm x 27mm; SR, Шрифт BK 27mm x 27mm 27mm x 27mm 27mm x 27mm LED UC24V OG; komplett LED UC24V OG; assembled LED UC24V OG; полностью (в сборе) Hülse 6x100mm; Kabel 12m sleeve 6x100mm; cable 12m Втулка (гильза) 6x100mm; Кабель 12m Technische Daten technical datas Технические данные SIEMENS SIEMENS FINDER SIEMENS JUMO SIEMENS L&ST DIV. STÖRK-TRONIC STÖRK-TRONIC FINDER SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS SIEMENS STÖRK-TRONIC Hersteller manufacturer Изготовитель Geräte-Stückliste · devices-parts-list · Спецификация устройств 451814.41.31 451809.41.50 451801.48.45 451803.57.75 451803.57.75 451803.57.75 451809.43.24 451809.41.85 451803.54.40 451803.54.39 451801.47.44 451812.41.20 Artikelnummer part number Номер товара 3SB3923-0AV 3SB3246-0AA21 58.34.9.024.0050 3RP1505-1BP30 99936 Blatt 4 5 Bl. 451803.54.39 451804.49.03 451801.48.45 451803.57.75 703042/181-400-25/000,061 451804.48.50 SKD62 355149 900001.125 58.34.9.024.0050 3RP1505-1BP30 3RP1505-1BP30 3RP1505-1BP30 3RT2916-1BB00 3RH2122-1BB40 3SB1906-2AA 3SB3923-0AV 3SB3244-6AA30 124784 Bestellnummer odering number Номер заказа Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -X0 -X0 -X0 -X0 Datum Datum Bearbeiter Geprüft Name Norm -Schaltschrank 05.04.2016 Lö 2 2 3 1 1 1 -19SH1 Menge quantity Количество Betriebsmittel item Производственное оборудование Bemerkungen : 78 77 76 75 74 73 Nº R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 Ursprung Bodenwanne tray Поддон Endabdeckung L1-L3 cover L1-L3 Торцевая заглушка L1-L3 Ersatz für Sammelschienenhalter L1-L3 busbar support L1-L3 Шинодержатель L1-L3 Einspeisung Sammelschienensystem 60mm power supply busbar system 60mm Электропитание Система сборных шин 60mm Schaltschrank Bezeichnungsschild legend plate Табличка с обозначением Bezeichnung identifier Обозначение PRECISION IN COOLING Ersatz durch 01 518 01 573 01 508 01 243 AE 1213.500 3SB1906-2AA Typ type Тип Geräte-Stückliste 5 UL508; für Sammelschienenhalter 01 508 UL508; for busbar support 01 508 UL508; для Шинодержатель 01 508 60mm-System; UL508 60mm-system; UL508 60mm-Система; UL508 60mm-System; UL508 60mm-system; UL508 60mm-Система; UL508 Klemme 35-120mm▌ mit Abdeckung; UL508 terminal 35-120mm▌ with cover; UL508 Зажим 35-120mm▌ с Крышка; UL508 RAL 7035 Struktur; IP55 27mm x 27mm; SR, Schrift BK 27mm x 27mm; SR, font BK 27mm x 27mm; SR, Шрифт BK Technische Daten technical datas Технические данные WOEHNER WOEHNER WOEHNER WOEHNER RITTAL SIEMENS Hersteller manufacturer Изготовитель Geräte-Stückliste · devices-parts-list · Спецификация устройств 01 518 01 573 01 508 01 243 3SB1906-2AA Bestellnummer odering number Номер заказа 99936 Blatt 5 5 Bl. 451804.48.92 451804.48.91 451804.48.90 451803.54.40 Artikelnummer part number Номер товара Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -9W3 -9W2 -9W1 -8W2 -8W1 -7W3 -7W2 -7W1 -6W3 -6W2 -6W1 -5W4 -5W3 -5W2 -5W1 -4W1 -3W2 Datum Datum Bearbeiter Geprüft Name Norm 08.02.2016 Lö Ursprung Temperaturfühler temperature probe Термочувствительный элемент Druckaufnehmer pressure transducer Датчик давления Druckaufnehmer pressure transducer Датчик давления Pumpe 2 Glycol pump Glycol Насос Pumpe 1 pump Насос Glykol-Lüfter 6 Glycol-cooling fan 6 Glycol-Вентилятор 6 Glykol-Lüfter 5 Glycol-cooling fan 5 Glycol-Вентилятор 5 Glykol-Lüfter 4 Glycol-cooling fan 4 Glycol-Вентилятор 4 Glykol-Lüfter 3 Glycol-cooling fan 3 Glycol-Вентилятор 3 Glykol-Lüfter 2 Glycol-cooling fan 2 Glycol-Вентилятор 2 Glykol-Lüfter 1 Glycol-cooling fan 1 Glycol-Вентилятор 1 Temperaturfühler pressure transducer Датчик давления Schnittstellen permanent line Постоянная (базовая) магистраль Frequenzumrichter Schaltschrank frequency converter cabinet Frequenzumrichter Schaltschrank Frequenzumrichter Zuleitung Ersatz für frequency converter supply line Преобразователь частоты Подводящая (питающая) линия Verdichter 3 compressor 3 Компрессор 3 Verdichter 2 compressor 2 Компрессор 2 4.00m 7.00m 4.00m 6.00m 6.00m 0.00m 0.00m 0.00m 0.00m 0.00m 0.00m 2.00m 4.00m 4.00m 4.00m 6.00m 6.00m 6.00m Verdichter 1 -3W1 compressor 1 Компрессор 1 Kabellänge Kommentar cable-length Длина кабеля comment Комментарий Betriebsmittel PRECISION IN COOLING Ersatz durch direkt 2x0,34mm² direkt 2x0,5mm² direkt 2x0,34mm² Oelflex 110 4x4mm² Oelflex 110 4x4mm² Oelflex 110 7x1,5mm² Oelflex 110 7x1,5mm² Oelflex 110 7x1,5mm² Oelflex 110 7x1,5mm² Oelflex 110 7x1,5mm² Oelflex 110 7x1,5mm² direkt 2x0,34mm² Oelflex 110 7x1,5mm² Oelflex 110 4x6mm² Oelflex 110 4x6mm² Oelflex 110 4x6mm² Oelflex 110 4x6mm² Oelflex 110 4x6mm² Kabeltyp cable type Тип кабеля Kabelliste 1 PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный Bezeichnung identifier Обозначение Kabelliste · cable list · Перечень кабелей item Производственное оборудование Bemerkungen : 18 17 16 15 14 13 12 11 10 9 8 7 6 5 4 3 2 1 Nº R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 6006213 6006213 6006223 6006223 6006223 6006223 6006223 6006223 6006223 6006280 6006280 6006280 6006280 6006280 Artikelnummer part number Номер товара +G2 +G2 +G2 +G2 +G2 +G2 +G2 +G2 +G2 +G2 +G2 +G1 +G2 +G2 +G2 +G2 +G2 +G2 Kabelweg Ort 1 +G1 +G1 +G1 +G1 +G1 +G3 +G3 +G3 +G3 +G3 +G3 +G1 +G1 +G1 +G1 +G1 +G1 +G1 Kabelweg Ort 2 Blatt 1 2 Bl. cabel-route location 2 Путь прокладки кабеля Место 2 99936 cabel-route location 1 Путь прокладки кабеля Место 1 Technische Änderungen vorbehalten! Schutzvermerk nach DIN 34 / DIN ISO 16016 beachten! -20W5 -20W4 -20W3 -20W2 -20W1 -19W2 -18W2 -18W1 -17W1 -14W1 -10W4 -10W3 Datum Datum Bearbeiter Geprüft Name Norm 08.02.2016 Lö Ursprung Stellantrieb servo drive Сервопривод Temperaturfühler temperature probe Термочувствительный элемент Stellantrieb servo drive Сервопривод Temperaturfühler temperature probe Термочувствительный элемент Geräteschnittstelle 1 interface 1 Приборный интерфейс 1 Druckschalter pressure switch Манометрический выключатель Temperaturfühler temperature probe Термочувствительный элемент Stellantrieb servo drive Сервопривод Temperaturfühler temperature probe Термочувствительный элемент Hochdruckpressostat high-pressure pressostat Прессостат высокого давления Thermokontakt Verdichter 3 thermostat relay compressor 3 Термоконтакт Компрессор 3 Thermokontakt Verdichter 2 thermostat relay compressor 2 Термоконтакт Компрессор 2 Ersatz für 4.00m 0.00m 6.00m 6.00m 10.00m 4.00m 4.00m 4.00m 0.00m 5.00m 6.00m 6.00m 6.00m Thermokontakt Verdichter 1 -10W2 thermostat relay compressor 1 Термоконтакт Компрессор 1 Kabellänge Kommentar cable-length Длина кабеля comment Комментарий Betriebsmittel PRECISION IN COOLING Ersatz durch Oelflex 110 4x1,5mm² direkt 2x0,34mm² Oelflex 110 4x1,5mm² Oelflex 110 3x1,5mm² Oelflex 110 12x1,5mm² Oelflex 110 4x1,0mm² direkt 3x0,34mm² Oelflex 110 4x1,5mm² Oelflex 110 3x0,75mm² direkt 2x1,5mm² Oelflex 110 3x1,5mm² Oelflex 110 3x1,5mm² Oelflex 110 3x1,5mm² Kabeltyp cable type Тип кабеля Kabelliste 2 PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный PVC-Steuerleitung; nummeriert PVC-control line; number coded PVC-Управляющая линия; пронумерованный Bezeichnung identifier Обозначение Kabelliste · cable list · Перечень кабелей item Производственное оборудование Bemerkungen : 31 30 29 28 27 26 25 24 23 22 21 20 19 Nº R. Änderung Erstellt mit ELCAD/AUCOPLAN (R) 7.7.1 6006214 6006214 6006222 6006228 6006214 6006316 6006222 6006222 6006222 Artikelnummer part number Номер товара +G2 +G2 +G2 +G2 +G2 +G2 +G2 +G2 +G2 +G2 +G2 +G2 +G2 Kabelweg Ort 1 +G1+EXT +G1+EXT +EXT_Master +EXT_Master +EXT_Master +G1 +G1 +G1 +G2 +G1 +G1 +G1 +G1 Kabelweg Ort 2 Blatt 2 2 Bl. cabel-route location 2 Путь прокладки кабеля Место 2 99936 cabel-route location 1 Путь прокладки кабеля Место 1 Parameterliste Temperaturregler ST181 Id. Nr. 278622 List of parameter temperature controller ST181 Id. Nr. 278622 Erste Bedienungsebene (Sollwerteinstellung) Die Digitalanzeige zeigt den aktuellen Istwert an. Der Hauptsollwert ist durch Drücken der SET-Taste anwählbar. Durch zusätzliches Drücken der AUF- oder der AB-Taste kann er verstellt werden. Um den Wert zu speichern ist zuerst die AUF oder AB Taste loszulassen. First level (Setpoint Adjustment) The display normally shows the actual value. When the SET button is pressed , the display changes to show the Control Setpoint Simultaneously press the SET button with either the UP or DOWN button to increase or decrease the Setpoint. Please release the UP or DOWN button before releasing the SET button and the new value is loaded into the nonvolatile memory. Zweite Bedienungsebene ( P - Parameter) Der Zugang zur zweiten Bedienebene ist nur nach Eingabe des Passwortes [cod] möglich. Second level, ( P - Parameter) The second level contains a list of parameters. Entry to the second is only possible after input of the password in [cod]. Dritte Bedienebene ( A - Parameter) Der Zugang zur dritten Bedienebene ist nur nach Eingabe des Passwortes [cod] möglich. Third level, ( A - Parameter) The third level contains a list of parameters. Entry to the third is only possible after input of the password in [cod]. 22.01.16 99936_9N1_ST181_Regelung Kältekreis_RDE.doc Seite 1 von 9 Funktion K1 = 2K = PIN 11/14 geschlossen wenn alles i.o. ; keine Störung bei Abschalten oder Umschalten durch D1 D1 Funktionn = 5D Sollwertumschaltung OFF Ausblendung 3 OFF Ausblendung 2 OFF Ausblendung 1 5% Derating Alarm OFF Adressierung 5% DC Bremse Niveau 15% Boost Wert OFF Offset Funktion OFF K2 Invertierung 5 sec DC Bremse Dauer 0 DC Bremse Modus 120% Strombegrenzung R Drehrichtung ON UF Quadratisch 0% Startspannung 5 Hz Abschaltfrequenz 5 sec Rücklaufzeit 5 sec Hochlaufzeit 50Hz Max. Frequenz 48,5Hz Eckfrequenz 400V MotorBemessSpng 18A MotorBemessStrom Motor Setup (P) nach unten (Esc) zurück 247 Bus Adresse GW E2 Verzöger. GW E2 Hysterese GW E2 max. GW E2 min. OFF GW E2 Funktion 10 sec GW E1 Verzöger. 1,0K GW E1 Hysterese 60°C GW E1 max. 0,0°C GW E1 min. OFF (1L) GW E1 Funktion Ausst. max. Ausst. min. OFF Ausst. Funktion Grenzwerte (P) nach unten (Esc) zurück OFF K2 Funktion OFF K1 Invertierung 2K K1 Funktion 99936_Parametrierung Glykollüfter 5N1 F-Control.xls 0% Ti OFF E1 Invertierung P Reglertyp 1K = EIN-AUS ; 2K = Störmeldung; 5K = Grenzwerte OFF D2 Funktion ON Ist>Soll=n+ OFF E2 Invertierung OFF D1 Busmodus Ein Wert Gruppe2 50 Hz Drehzahl Handb. OFF D1 Invertierung OFF MinLuftAbschlt 5D D1 Funktion OFF A Invertierung 10.0 V A max. 0.0 V A min. 1A A Funktion IO Setup (P) nach unten (Esc) zurück Installation OFF Handbetrieb Limit OFF Alarm Sensoren Werkseinstellungen Standardeinstellungen Alarm Grenzwert auf K1 Relais OFF MinLuftAbschalt 2.13 F Control 50 Hz maximale Drehzahl OFF E2 Funktion OFF Save User Setup OFF Einstellschutz OFF PIN Schutz Controller Setup (P) nach unten (Esc) zurück 50% KD % Ansteuerung 2.01 Betriebsart 0 Hz minimale Drehzahl 0,0 K E1 Offset TF E1 Analodg IN 2.01 Betriebsart Grundeinstellung (P) nach unten (Esc) zurück 6.)MOTOR SETUP vornehmen 7.)GRENZWERTE vornehmen 8.) im Start Menue = Motor ON einstellen Sollwert 1 OFF Reset 3K Regelbereich 38°C Sollwert 2 20°C Sollwert 1 Ereignisse (P) nach unten (Esc) zurück 50% KI E2 Istwert D Sprache Einstellungen (P) nach unten (Esc) zurück <Pin> 3.) GRUNDEINSTELLUNGEN vornehmen 4.) I0 - SETUP einstellen 5.) EINSTELLUNGEN vornehmen E1 Istwert 0010 PIN Eingabe Istwert Regelung ON Motor Info (P) nach unten (Esc) zurück Start (P) nach unten (Esc) zurück Benuterzerebene 50% KP <Esc> Hinweise zur Parametrierung: 1.) Dip Schalter im spannungslosen Zustand stecken 2.) Im Menue START Pin, Sprache einstellen. gesteckt E1.1 + E1.2 TF Dip Schalter mitte+oben ansteuerung Glykollüfter Netzspannung einschalten 22.01.2016 Parameterliste Temperaturregler ST181 Id. Nr. 278622 Parameter list for temperature controller ST181 Id. no. 278622 Par S1 S2 Kundenwert Einstellbereich Funktionsbeschreibung Function Adjustable Range Sollwert 1 Setpoint 1 Sollwert PID Setpoint PID Customer Setting P20...P21 25°C Einstellbereich Kundenwert Par Funktionsbeschreibung Function P1 F2: Skalierung 4 mA F2: value for 4 mA [-100;100] Customer Setting 0,0 P2 F2: Skalierung 20 mA F2: value for 20 mA [-100;100] 30,0 P3 F3: Skalierung 4 mA F3: value for 4 mA [-100;100] 0,0 P4 F3: Skalierung 20 mA F3: value for 20 mA [-100;100] Istwertkorrektur Fühler F4 (Regelfühler) -9,9...9,9 K Actual value correction sensor F4 (control) Istwertkorrektur Fühler F5 -9,9...9,9 K Actual value correction sensor F5 2 Verdichter 3 und HG 2 Verdichter Bypass Verdichter Compressor Compressor Compressor and hotgas P5 P6 P7 P8 P9 P10 P11 P12 P13 P14 P19 P20 P21 Regelgenauigkeit /K Control fidelity Sollwert 2/Delta W1 Setpoint 2/Delta W1 Sollwert 3/Delta W2 Setpoint 3/Delta W3 Sollwert 4/Delta W3 Setpoint 4/Delta W3 Hysterese 1 / Kühlstufe 1 Hysteresis 1 / setpoint 1 Hysterese 2 / Kühlstufe 2 Hysteresis 2 / setpoint 2 Hysterese 3 / Kühlstufe 3 Hysteresis 3 / setpoint 3 Hysterese 4 / Kühlstufe 4 Hysteresis 4 / setpoint 4 Betriebsart (A20) Configuration (A20) Adjustable Range 4 Verdichter Compressor ±2 ±1 ±1 ± 0,5 ±2 ±1 ± 0,5 ±2 ±1 ± 0,75 1,1 0,6 0,4 0,2 0,8 0,4 0,2 0,7 0,3 0,2 0,8K - - 0,8 0,3 1,6 0,8 0,4 1,4 0,6 0,4 1,6K - - 1,2 0,6 - - - 2,1 0,9 0,6 K 2,2 1,2 0,8 0,4 1,6 0,8 0,6 1,4 0,6 0,6 1,6 2,2 1,2 0,4 0,2 1,6 0,8 0,6 1,4 0,6 0,6 1,6 - - 0,8 0,4 1,6 0,8 0,6 1,4 0,6 0,6 1,6 - - 0,4 0,2 - - - 1,4 0,6 0,6 1,6 3 3 2 2 4 4 4 5 5 5 4 Sollwertoffset Offset for setpoint 0K -99...99,0 K Tastenverriegelung Keyboard lock Sollwertgrenze unten für S1 Control range limitation minimum setpoint 1 Sollwertgrenze oben für S1 Control range limitation minimum setpoint 1 22.01.16 30,0 0: nicht verriegelt 1: verriegelt 0:not locked 1:locked 0 -99...P21 °C 18°C P20...999 °C 28°C 99936_9N1_ST181_Regelung Kältekreis_RDE.doc Seite 2 von 9 Par P31 P32 P33 P34 P35 P36 P37 A38 P40 P50 P51 P52 P53 P54 P55 P56 P57 P60 P61 P62 P63 P64 P65 P66 P67 P70 Funktionsbeschreibung Function Grenzwerttemperatur max. F4 (s. A17) Upper boundary value F4 (see A17) Grenzwerttemperatur min F4 (s. A17) Lower boundary value F4 (see A17) Grenzwerttemperatur max. F5 (s. A17) Upper boundary value F5 (see A17) Grenzwerttemperatur min F5 (s. A17) Lower boundary value F5 (see A17) Hysterese für Grenzwertkontakt Hysteresis for boundary values Alarmgrenze Leitwert, Fühler F1 Alarm value Conductance, sensor F1 Unterer Grenzwert Durchflußmenge I (falls aktiv geschaltet mit A3) Lower boundary value rate of flow I (if switched active with A3) Alarmverzögerung nach Start Alarm delay after Start Voralarm Leitwert Pre alarm conductance Löschbare Laufzeiten Erasable operating times Laufzeit K1, Stunden x 10 Operating time for output K1, hours x 10 Laufzeit K2, Stunden x 10 Operating time for output K2, hours x 10 Laufzeit K3, Stunden x 10 Operating time for output K3, hours x 10 Laufzeit K4, Stunden x 10 Operating time for output K4, hours x 10 Laufzeit K5, Stunden x 10 Operating time for output K5, hours x 10 Laufzeit K6, Stunden x 10 Operating time for output K6, hours x 10 Laufzeit K7, Stunden x 10 Operating time for output K7, hours x 10 Laufzeit K8, Stunden x 10 Operating time for output K8, hours x 10 Nicht-Löschbare Laufzeiten Non erasable operating times Laufzeit K1, Stunden x 10 Operating time for output K1, hours x 10 Laufzeit K2, Stunden x 10 Operating time for output K2, hours x 10 Laufzeit K3, Stunden x 10 Operating time for output K3, hours x 10 Laufzeit K4, Stunden x 10 Operating time for output K4, hours x 10 Laufzeit K5, Stunden x 10 Operating time for output K5, hours x 10 Laufzeit K6, Stunden x 10 Operating time for output K6, hours x 10 Laufzeit K7, Stunden x 10 Operating time for output K7, hours x 10 Laufzeit K8, Stunden x 10 Operating time for output K8, hours x 10 Freigabe PID Clearance for PID 22.01.16 Kundenwert Einstellbereich Adjustable Range Customer Setting -99,9...99,9 °C/K 49°C -99,9...99,9 °C/K -99°C -99,9...99,9 °C/K 99°C -99,9...99,9 °C/K -99°C 0,1...99,0 K 1,0 K 0...99,9 µS 20,0µS 0-99,9 l/min 1,5 l/min 0...60 Min. 5 Min. 0...99,9µS 8,0 µS 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0... Std. 0... Hours 0: gesperrt 1: freigegeben 0: locked 1: free 99936_9N1_ST181_Regelung Kältekreis_RDE.doc 0 Seite 3 von 9 Par Funktionsbeschreibung Function A1 Digitaleingang E6 Durchflussmessung Digital input E6 measurement rate of flow I Digitaleingang E7 Störmeldung als Option A2 Digital input E7 Error message as option A3 A4 Frequenzeingang E9 Durchfluss II Frequency input E9 rate of flow II Verzögerungszeit für Durchflussmessung A1 und A3 Delay time for measurement rate of flow A1 and A3 Funktion Fernstart A5 Function external start A6 A7 A8 A9 A10 A11 A12 A13 A14 A15 Hysteremodus Verdichtersteuerung Hysteresis mode control output compressor Fühlerfreigabe F5 Clearance of sensor F5 Regelverzögerung nach Netz-Ein Delay of control after mains On Gegenseitige Einschaltverzögerung Reciprocal time delay Verzögerung der Pumpenabschaltung nach Anziehen des Alarmrelais (A16) Delay of pump cutoff after switching of the alarm output (A16) Mindestaktionszeit Kühlung1 K2 Aus Minimum action time cooling1 K2 Off Mindestaktionszeit Kühlung2 K3 Aus Minimum action time cooling2 K3 Off Mindestaktionszeit Kühlung3 K4 Aus Minimum action time cooling3 K4 Off Mindestaktionszeit Kühlung4 K5 Aus Minimum action time cooling4 K5 Off Verzögerungszeit Alarmrelais K9 Delay period alarm relay K9 22.01.16 Kundenwert Einstellbereich Adjustable Range Customer Setting 0: inaktiv 1: aktiv 2: aktiv mit 2 Sec. Verzögerung 0: not active 1: active 2: active with 2 sec. delay 0: inaktiv 1: Option Störeingang (Sammelalarm) 2: Option Störeingang (kein Sammelalarm) 3: Option Wassermangel LED3-blinkt, (Sammelalarm) 4: Option Wassermangel LED3-blinkt (kein Sammelalarm) 0: not active 1: Option error input (collective alarm) 2: Option error input (no collective alarm) 3: Option water shortage LED3-flashing, (collective alarm) 4: Option water shortage LED3-flashing, (no collective alarm) 0: inaktiv 0: not active 1: aktiv 1: active 0 1 0 0...99 Sec 10 Sec. 0: Regler Ein über Taste oder E8 (letzte Änderung) 1: Regler nur über Fernstart ein/aus 2: Regler immer ein, Freigabe der Ausgänge über Fernstart. 3: Regler ein mit "Netz Ein" 0: controller ON/OFF by button or E8 (what comes latest counts) 1: controller ON/OFF only with E8 2: controller always ON, clearance of outputs with external start. 3: controller ON with "mains ON" 3 0: Symmetrisch 1: Asymmetrisch 0: Symmetrical 1: One side of Setpoint 0 0: Fühler gesperrt 1: Fühler freigegeben 0: sensor blocked 1: sensor active 0 0...999 Sec. 120 Sec. 0...999 Sec. 12 Sec. 0...999 Sec 10 Sec. 0...999 Sec. 120 Sec. 0...999 Sec. 120 Sec. 0...999 Sec. 120 Sec. 0...999 Sec. 120 Sec. 0...999 Sec. 0 Sec. 99936_9N1_ST181_Regelung Kältekreis_RDE.doc Seite 4 von 9 Par Funktionsbeschreibung Function A16 Pumpenabschaltung nach Alarm (A10) Pump cutoff after alarm (A10) A17 Alarmmodus Grenzwert F4+F5 Function boundary alarm F4+F5 A18 Sonderfunktion bei Grenzwertalarm Other alarm functions A19 Reset Alarmrelais / Fehlerspeicher Reset Alarm relay / error memory A20 Betriebsart Configuration A21 A22 A23 A24 Adjustable Range Customer Setting 0: kein Abschalten der Pumpe 1: Pumpe abschalten Reset über Taste ! 0: no cutoff of pump 1: cutoff of pump Reset by button ! 0: Grenzwertalarm, relative Grenzen 1: Grenzwertalarm, absolute Grenzen 0: Boundary alarm, relative boundaries 1: Boundary alarm, absolute boundaries 0: Nicht aktiv 1: Anzeige blinkt bei Alarm 0: Without function 1: Display flashing at alarm Alarmrelais Anzeige Alarm relay Display 1: über Taste 1: über Taste 1: with button 1: with button 0: K2-K5 ohne Ablösebetrieb 1: K2+K3 als Bypass-Gruppe (K2 = Verdichter, K3 HGB) 2: K2-K4 als Bypass-Gruppe (K2+K3 = Verdichter, K4 HGB K5 = inakt) 3: K2+K3 im Ablösebetrieb 4: K2-K4 im Ablösebetrieb 5: K2-K5 im Ablösebetrieb 0: K2-K5 without interchange 1: K2+K3 as Bypass-group (K2 = compressor, K3 HGB 2: K2-K4 as Bypass-group (K2+K3 = compressor, K4 HGB K5 = inakt) 3: K2+K3 with interchange 4: K2-K4 with interchange 5: K2-K5 with interchange Schaltsinn Kühlstufe 1 K2 Switch mode cooling output 1(K2) Schaltsinn Kühlstufe 2 K3 Switch mode cooling output 2(K3) Schaltsinn Kühlstufe 3 K4 Switch mode cooling output 3(K4) Schaltsinn Kühlstufe 4 K5 Switch mode cooling output 4(K5) 22.01.16 Kundenwert Einstellbereich 0: Heizkontakt 1: Kühlkontakt 0: Heizkontakt 1: Kühlkontakt 0: Heizkontakt 1: Kühlkontakt 0: Heizkontakt 1: Kühlkontakt 0: Heating contact 1: Cooling contact 0: Heating contact 1: Cooling contact 0: Heating contact 1: Cooling contact 0: Heating contact 1: Cooling contact 99936_9N1_ST181_Regelung Kältekreis_RDE.doc 0 1 1 1 4 1 1 1 1 Seite 5 von 9 Par Funktionsbeschreibung Function A30 Kältemittel refrigerant A31 A32 A33 Luftfilterüberwachung Monitoring system air filter ND- Überbrückung nach 1.Verdichterstart LP- short out after first compressor start Verzögerung ND- Störung Delay time for LP - error Kundenwert Einstellbereich Adjustable Range 0: R134A 1: R22 2: R407C 3: R404A 0: inaktiv 1: aktiv Customer Setting 2 0: not active 1: active 0...999 Sec. 60 Sec. 0...999 Sec. 8 Sec. Kältemittel R404a Refrigerant A34 A35 A36 A37 A38 A39 A40 A41 A42 A43 A44 A45 A46 A47 ND- Störung min. Ein LP- error min ON ND- Störung max. Aus LP- error max OFF ND- Begrenzung LP- limitation Anlaufverzögerung nach NDStörung Delay period after LP- error HD- Begrenzung max. HP- limitation max HD- Begrenzung min HP- limitation min Luftfilterüberwachung max. Monitoring system air filter max Luftfilterüberwachung min Monitoring system air filter min HD- Lüfterstufe1 Ein HP- fan 1 ON HD- Lüfterstufe1 Aus HP- fan 1 OFF HD- Lüfterstufe2 Ein HP- fan 2 ON HD- Lüfterstufe2 Aus HP- fan 2 OFF HD- Lüfterstufe3 Ein nicht bei A20=6 HP- fan 3 ON not with A20=6 HD- Lüfterstufe3 Aus nicht bei A20=6 HP- fan 3 OFF not with A20=6 22.01.16 0 R134a 34%Glykol R407C 0,0…999,0 4,0 bar 0,6bar 4,4 bar -99,0…999,0 5,0 bar 1,2 bar 5,4 bar -99,0…999,0 -99 bar -99 bar. -99 bar. 0...999 Sec. 180 Sec. 180 Sec. 180 Sec. -99,0 999,0 26,0 bar 21,2 bar 29,0 bar -99,0 999,0 24,0 bar 19,2 bar 27,0 bar -99,0 999,0 24,0 bar 19,2 bar 24,6 bar -99,0 999,0 21,0 bar 16,2 bar 21,6 bar -99,0 999,0 17,3 bar 10,6 bar 12,0 bar -99,0 999,0 13,3 bar 7,9 bar 11,5 bar -99,0 999,0 18,6 bar 11,5 bar 18,0 bar -99,0 999,0 14,4 bar 8,6 bar 13,6 bar -99,0 999,0 20,6 bar 12,5 bar 19,4 bar -99,0 999,0 15,6 bar 9,4 bar 14,8 bar 99936_9N1_ST181_Regelung Kältekreis_RDE.doc Seite 6 von 9 Par Funktionsbeschreibung Function A48 Art der Kühlung Mode of cooling A50 Messverfahren Durchfluss Liquid flow measuring system A51 A52 A53 A54 Messbereich Durchflusssensor I Measuring range Liquid flow sensor I Durchflusssensor I Mindestdurchfluss Liquid flow sensor I Minimum quantity Durchflusssensor I Abschalten der Ausgänge Liquid flow sensor I Switching off outputs Leitwertalarm unterdrücken nach Pumpe ein Delay conductance alarm after pump ON Kundenwert Einstellbereich Adjustable Range Customer Setting 0: Luftkühlung 1: Wasserkühlung (keine Lüfter) 0: air cooling 1: water cooling (no fan) 0: Frequenzmessung 0: Frequency 1: Impulsabstandsmessung 1: pulse width 2: Auto 2: Auto Impulse pro l pulses per litre Mindestdurchfluss Sensor I Minimum quantity Sensor I Durchfluss I: Abschalten der Ausgänge Liquid flow sensor I Switching off outputs 0 2 855 0.2 l/min 0 0...999 Sec. 10 Sec. A55 Summer aktivieren Activation buzzer 0: Summer inaktiv 0: buzzer not active 1: Summer aktiv 1: buzzer active 2: Summer nach 60s aus 2: buzzer OFF after 60s 2 A56 Schaltsinn Eingänge (E7=1 78) Switching mode inputs (E7=1 78) 0...255 (siehe unten) 14 A57 Temperaturskala Temperature scale Reset der Laufzeiten P50-P57 A58 A80 A81 A82 A83 A84 Reset of time monitoring Parameters P50-P57 P-Anteil Proportianal band I-Anteil Reset time TN (I-factor)l D-Anteil Lead time TV (D-factor) Zykluszeit Cycle time TP Schaltsinn Switching mode analog output ND- Überbrückung A85 LP- override 22.01.16 0: Fahrenheit (50 Hz) 1: Celsius (50 Hz) 2: Fahrenheit (60 Hz) 3: Celsius (60 Hz) 0: no reset 1: Reset P50 2: Reset P51 3: Reset P52 4: Reset P53 5: Reset P54 6: Reset P55 7: Reset P56 8: Reset P57 9: Reset all 1 0 0.1...99K 2,0K 0...1000s 70s 0...1000s 10s 2...100s 8s 0: 0...100% => 0...10V 1: -100%...0 => 10V...0V 0: keine 1: ND-Überbrückung einmalig nach 1. Verdichterstart 2: ND-Überbrückung bei jedem Verdichterstart nach 0% Leistungsanforderung 0: no override 1: LP-override only once after first compressor start 2: LP-override at every compressor after 0% output 99936_9N1_ST181_Regelung Kältekreis_RDE.doc 0 1 Seite 7 von 9 Einstellbereich Kundenwert Par Funktionsbeschreibung Function A86 Option Heizung Option heating (only possible with A20 = 1 - 4 ) 0: Heizung inaktiv 1: Heizung aktiv 0: Heating not active 1: Heating active 0 A87 Sollwert Heizung (Hysterese P13, asymmetrisch) Setpoint heating (Hysteresis P13, One side of Setpoint) -99°C...99°C 10°C Istwertanzeige 0: Anzeige Istwert Fühler F4 0: Display actual value sensor F4 1:Anzeige Istwert Fühler F5 1: Display actual value sensor F5 0 Differenzregelung Differential control 0: "aus" (Regelung mit F4) 1: "ein" (Regelung mit F4 auf F5+Sollwert) 0: "Off" (control only with F4) 1: "On" (control on following sensor F4 with leading sensor F5 + Setpoint) 0 A88 A99 Aktivierung Leitwerteingang Y1 Conductance input Y3 Y4 Y5 L0 L1 Aktivierung Sollwertvorgabe (F1) 4…20mA Setpoint activation 4..20mA (F1) Messbereichsanpassung Leitwert: Anzeigewert für Fühler F1 bei 4mA Adaptation conductance sensor: Actual value for sensor F1 at 4mA Messbereichsanpassung Leitwert: Anzeigewert für Fühler F1 bei 20mA Adaptation conductance sensor: Actual value for sensor F1 at 20mA LON-Bus: eigene Adresse, Subnet LON-Bus: own adress, Subnet LON-Bus: eigene Adresse, Node LON-Bus: own adress, Node Baudrate ST-Bus L2 Baudrate ST-Bus Lr PA1 PA2 Parameter reset Parameter reset Passwort Ebene 1 Password level 1 Passwort Ebene 2 Password level 2 22.01.16 Adjustable Range 0: inaktiv 1: aktiv 0: not active 1: active 0: inaktiv 1: aktiv 0: not active 1: active Customer Setting 0 0 0,0...999,0 0 0,0...999,0 100 1...126 1...255 0: 9600 1: 14400 2: 19200 3: 28800 4: 38400 5: 57600 0: 1: Reset auf Werkseinstellungen 0: 1: Reset to works settings 0...9999 0...9999 99936_9N1_ST181_Regelung Kältekreis_RDE.doc Seite 8 von 9 Meldungen der Störüberwachung: Message of the fault control Meldung Message Ursache Cause Quittieren am Regler Reset on Controler F1 Motorstörung Pumpe Motor fault pump 1xHupe, + 1x Störung. 1x horn + 1x fault F2 Motorstörung Verdichter Motor fault compressor 1xHupe, + 1x Störung 1x horn + 1x fault F3 Motorstörung Kondensator Lüfter Motor fault fan 1xHupe, + 1x Störung 1x horn + 1x fault F4 Störung HD HP fault 1xHupe, + 1x Störung 1x horn + 1x fault F5 Störung HD Begrenzer HP limit fault 1xHupe, + 1x Störung 1x horn + 1x fault F6 Störung ND LP fault 1xHupe, + 1x Störung 1x horn + 1x fault Störung ND Begrenzer LP limit fault Störung Verfl.Filter verschmutzt Filter contaminated Trockenlaufschutz Water shortage Druckstörung Prozesswasser oder Glykolkreis Pressure fault Strömungswächter von E6 Option flow switch Temp. Grenzwert Max F4 Temperature limit value max. F4 Temp. Grenzwert Min F4 Temperature limit value min. F4 Temp. Grenzwert Max F5 Temperature limit value max. F5 Temp. Grenzwert Min F5 Temperature limit value min. F5 Option Leitwert Voralarm Option Conductance pre alarm Option Leitwert Alarm Option Conductance alarm Fühlerfehler F1 Sensor error F1 Fühlerfehler F2 Sensor error F2 Fühlerfehler F3 Sensor error F3 Fühlerfehler F4 Sensor error F4 Fühlerfehler F5 Sensor error F5 Fehler im Reglermodul (EP) Eeprom error 1xHupe, + 1x Störung 1x horn + 1x fault 1xHupe, + 1x Störung 1x horn + 1x fault 1xHupe, + 1x Störung 1x horn + 1x fault Motor Pumpe überprüfen, Motorschutzschalter in Stellung 1 Check pump, move motor protection switch to 1 Motor Verdichter überprüfen, Motorschutzschalter in Stellung 1 Check compressor, move motor protection switch to 1 Motor Lüfter überprüfen, Motorschutzschalter in Stellung 1 Check fan, move motor protection switch to 1 Umgebungstemp. zu hoch, Wassertemperatur zu hoch, Verflüssiger verschmutzt, Quittieren am HD- Pressostaten (Sperrzeit 180 Sek.) Ambient temperature to high, Water temperature to high, Condenser dirty, Reset at the HP Pressostat (OFF Time 180sec) HD- Pressostat prüfen Check HP Pressostat Wasserdurchfluss zu gering, Kältemittelverlust, Umgebungstemp. Oder Wassertemperatur zu nieder Water flow to small, Refrigerant shortage ambient temperature or water temperature to low, Kältemittelverlust Refrigerant shortage Verflüssigerluftfilter tauschen Clean or change the air filter Wasserniveau prüfen Check the water level in the tank 1xHupe, + 1x Störung 1x horn + 1x fault Kreislauf überprüfen, Check circuit 1xHupe, + 1x Störung 1x horn + 1x fault 1xHupe, + 1x Störung 1x horn + 1x fault 1xHupe, + 1x Störung 1x horn + 1x fault 1xHupe, + 1x Störung 1x horn + 1x fault 1xHupe, + 1x Störung 1x horn + 1x fault 2x Warnmeldung 2x warning message 1xHupe, + 1x Störung 1x horn + 1x fault 1xHupe, + 1x Störung 1x horn + 1x fault 1xHupe, + 1x Störung 1x horn + 1x fault 1xHupe, + 1x Störung 1x horn + 1x fault 1xHupe, + 1x Störung 1x horn + 1x fault 1xHupe, + 1x Störung 1x horn + 1x fault Wasserkreis prüfen, Check the water circuit Kühlleistung prüfen Water temperature to high Kühlleistung prüfen Increase water temperature Kühlleistung prüfen Water temperature to high Kühlleistung prüfen Increase water temperature Wasserqualität prüfen Check water quality Wasserqualität prüfen Check water quality Kontrolle des Fühlers Check sensor Kontrolle des Sensors Check sensor Kontrolle des Sensors Check sensor Kontrolle des Fühlers Check sensor Kontrolle des Fühlers Check sensor Reparatur des Reglers Repair temperature controller F7 F8 F9 F10 F11 F12 F13 F14 F15 F16 F17 F18 F19 F20 F21 F22 F23 22.01.16 Maßnahme / Ursache Remedy 99936_9N1_ST181_Regelung Kältekreis_RDE.doc Seite 9 von 9 Sollwerteinstellung Setpoint Adjustment Projekt / project: Sollwert / setpoint: 99936 24,5°C Parameter Funktionsbeschreibung parameter function S1 Sollwert 1 Einstellbereich Standardwert adjustable range standard-setting cust.-setting Einstellung P4...P5 0,0 °C -99,0...999,0 K 0,0 K P4...P5 0,0 °C 13°C Setpoint S1' Differenz zu Sollwert S1 (A33=1) (Sollwertanzeige blinkt) Difference to Setpoint S1 (A33=1) Absoluter Sollwert S1‘ (A33=2) (Sollwertanzeige statisch) °C Setpoint absolut S1 (A33=2) Setpoint 2 Delta W Liste der P-Parameter (2. Bedienebene) ST710-KE1JA.03 Listing of P-Parameters (2nd operating level) Parameter Funktionsbeschreibung parameter function P0 Istwert Einstellbereich Standardwert adjustable range standard-setting cust.-setting Einstellung P4...P5, falls [A5=0] -99...+99,9K falls [A5=1] 10,0 °C/K 0,1...99,9K 0,1K 0,1...99,9K 0,1K Sollwertbegrenzung unten -99°C...obere Grenze -99°C range limitation min. setpoint -99°C....upper limit Sollwertbegrenzung oben untere Grenze...999°C range limitation max. setpoint lower limit .....999°C Istwertkorrektur -10...+10K 0,0K 0: nicht verriegelt 1: verriegelt 0 Actual value P1 Sollwert / Delta W Regelkontakt 2 4°C Setpoint / Delta W Control output 2 P2 Hysterese Regelkontakt 1 hysteresis control output 1 P3 Hysterese Regelkontakt 2 hysteresis control output 2 P4 P5 P6 999°C 2K 2K 4 30 actual value correction P19 Tastenverriegelung keyboard lock 0 0: not locked / 1: locked P30 unterer Grenzwert für Alarm -99...999 °C/K -99 °C -99...999 °C/K 100 °C 0,1...99,9 K 1,0 K Lower Boundary Value for alarm P31 oberer Grenzwert für Alarm Upper Boundary Value for alarm P32 Hysterese Alarm, einseitig Hysteresis alarm values 22.01.16 99936_17N1_ST710_Regelung Aussentemperatur_RDE.doc -99 °C 100 °C 1,0 K Seite 1 von 6 Liste der A-Parameter (3. Bedienebene) Listing of A-Parameters (3rd operating level) Parameter Funktion Einstellbereich Standardwert Einstellung adjustable range standardsetting parameter function A1 Schaltsinn K1 0:Heizkontakt – 1: Kühlkontakt Switch mode K1 0: heating contact – 1: cooling contact A2 A3 Schaltsinn K2 0:Heizkontakt – 1: Kühlkontakt Switch mode K2 0: heating contact – 1: cooling contact Funktion von K1 bei Fühlerfehler 0:Bei Fehler ab – 1: Bei Fehler an cust.-setting 1 1 0 1 0 0 0: failure switch off – 1 fail. switch on sensor error K1 A4 Funktion von K2 bei Fühlerfehler 0:Bei Fehler ab – 1: Bei Fehler an 0 0 0: failure switch off – 1 fail. switch on sensor error K2 A5 A8 Auswahl Sollwert / DeltaW Regelkontakt 2 0: Betrieb mit Sollwert 1: Betrieb mit Delta W Selection setpoint / Delta W Control output 2 0: Operation with setpoint 1: Operation with Delta W 0: Ganzzahlig 0: Whole numbers 1: Auflösung 0,5 K 1: 0,5 °K resolution 2: Auflösung 0,1 K 2: 0,1 °K resolution Anzeigemodus Istwert Display mode A9 A10* 0 0 1 2 100% 100 0 Wichtungsfaktor 50%...150% des Istwerts weighting factor 50%...150% of actual value Spannungseingang Tu -99...999 (-250...1750) 0,0 -99...999 (-250..1750) 100 Parameterverriegelung 0: Keine Verriegelung 0 Parameter locking 0: No lock voltage input Tu A11* Spannungseingang To voltage input To A19 1: A-Parameter verriegelt 100 0 1: A-Parameters locked 2: A- und P-Parameter verriegelt 2: A&P-Parameters locked A20 Aktivierung der Tastenquittierung 0: Keine Tastenquittierung keypad signal 1: Summerton bei Tastendruck Funktion Ausgang Alarm 0:Grenzewrtalarm, relative Grenzen 1 no keypad signal 1 with keypad signal A30 Boundary alarm function 0 Boundary alarm, relative boundaries 1:Grenzwertlarm, absolute Grenzen Boundary alarm, absolute boundaries 2:Bandalarm, relative Grenzen Range alarm, relative boundaries 3:Bandalarm, absolute Grenzen Range alarm, absolute boundaries 4: Grenzwertalarm, relativ Alarmkontakt invers Boundary alarm, relative Boundaries contact invers 1 5: Grenzwertalarm, absolut Alarmkontakt invers Boundary alarm, absolute Boundaries contact invers 6: Bandalarm, relativ Alarmkontakt invers Range alarm, relative Boundaries contact invers 7: Bandalarm, absolut Alarmkontakt invers Range alarm, absolute Boundaries contact invers A31 22.01.16 Sonderfunktion bei Alarm 0: Nicht aktiv Other alarm functions 0:Without function 99936_17N1_ST710_Regelung Aussentemperatur_RDE.doc 0 0 Seite 2 von 6 1: Anzeige blinkt 1:Display flashing 2: Summer aktiv 2:Buzzer 3: Anzeige blinkt und Summer aktiv 3:Buzzer+Display flashing A32 Art der Anzeige 0: Istwertanzeige Setpoint display 0:not activated 0 0 1: Sollwertanzeige S1 (S1‘) 1:Setpoint display only A33 Art von Sollwert S1‘ (Sollwertabsenkung) 0: Nicht aktivierbar Setpoint 1’ configuration 1: Relativ zu Sollwert S1 1 0:not activated 0 1:Relative to Setpoint 1 2: Absolut (frei einstellbar) A40 Hysteresemodus K1 Hysteresis control output 1 A41 Hysteresemodus K2 Hysteresis control output 2 A50 Mindestaktionszeit K1 ”Ein” 2: Freely adjustable 0: Symmetrical 1: One side of Setpoint 0: Symmetrical 1: One side of Setpoint 0: Symmetrisch 1: Einseitig 0: Symmetrisch 1: Einseitig 0…600 Sek. 1 0 Sek. 0…600 Sek. 0 Sek. 0…600 Sek. 0 Sek. 0…600 Sek. 0 Sek. 0…600 Sek. 0 Sek. 0 1 0 Minimum ON Time contact 1 A51 Mindestaktionszeit K1 ”Aus” Minimum OFF Time contact 1 A52 Mindestaktionszeit K2 ”Ein” Minimum ON Time contact 2 A53 Mindestaktionszeit K2 ”Aus” Minimum OFF Time contact 2 A54 Verzögerung nach ”NetzEin” Gegenseitige Verzögerung K1,K2 Reciprocal time delay 0 Sek. 10 Sek. 0 Sek. 5 Sek. Time Delay relay K1 after Mains ON A55 10 Sek. 0,0...400 Sek. 0,0 Sek. 5 Sek between K1 & K2 A56 Alarmunterdrückung nach ”Netz-Ein” 0…240 Min. 0 Min. 2 Min. Alarm Signal Delay after Mains ON A60** A70 Fühlerauswahl sensor selection Softwarefilter Software time constant 11: PT100 (2-Leiter / 2-wire) 12: PT100 (3-Leiter / 3-wire) 21: KTY81-121 (2-Leiter / 2-wire) 22: PT1000 (2-Leiter / 2-wire) 23: PT1000 (3-Leiter / 3-wire) 31: 2-10 V bzw. 4-20mA 32: 0-10 V bzw. 0-20 mA 1: Nicht aktiv 1: not activated Mittelwert über : 2: 2 Messwerte (ca. 0,6 Sek.) 2: 4: 4 4: 8: 8 8: 16: 16 16: 32: 32 32: 64: 64 64: A80 22.01.16 21 2 mesured value ca 0,6sec Messwerte (ca. 1,2 Sek.) 8 4 mesured value ca 1,2sec Messwerte (ca. 2,4 Sek.) 4 mesured value ca 1,2sec Messwerte 8 (ca. 4,8 Sek.) 16 mesured value ca 4,8sec Messwerte (ca. 9,6 Sek.) 32 mesured value ca 9,6sec Messwerte (ca. 19,2 Sek.) 64 mesured value ca 19,2sec 128:128 Messwerte 128: 12 (ca. 38,4 Sek.) 128 mesured value ca 38,4sec Temperaturskala und Anzeige im Standby-Mode 0: Fahrenheit (AUS) Temperature Scale and 1: Celsius (AUS) 0: Fahrenheit and "AUS" 99936_17N1_ST710_Regelung Aussentemperatur_RDE.doc 1 3 Seite 3 von 6 Display at Stand-By 1: Celsius and "AUS" 2: Fahrenheit (OFF) 2: Fahrenheit and "OFF" 3: Celsius (OFF) 3: Celsius and "OFF" A81 Funktion externer Eingang E1 Function E1 0: Keine Funktion 0 0: No function 1: Regler Ein/Aus (Standby) 1: Controller ON/OFF (Stand-By) 2 2: Sollwert S1‘ aktivieren 2: Setpoint S' activated 3. wie 2, LED 3 zeigt den Zustand 3: same 2, LED 3 display state A82 Funktion Taste 5 0: Keine Funktion Function key 5 (Stand-By) 0: Not activated 0 1: Regler Ein/Aus (Standby) 1: Controller ON/OFF (Stand-By) 2: Sollwert P1 2: Setpoint P1 3: direkt Relais, bei Standby aus 0 3: Switching a relay selected by parameters A90-A92 set to 5 Relay goes off at StandBy 4: direkt Relais, unabhängig von Standby 4: Switching a relay slected by parameters A90-A92 set to 5 Relay independent from StandBy A83 Funktion Taste 3 0: Keine Funktion Function key 3 0: Not activated 0 1: Regler Ein/Aus (Standby) 1: Controller ON/OFF (Stand-By) 2: Sollwert P1 2: Setpoint P1 3: direkt Relais, bei Standby aus 0 3: Switching a relay selcted by parameters A90-A92 set to 5 Relay goes off at StandBy 4: direkt Relais, unabhängig von Standby 4: Switching a relay slected by parameters A90-A92 set to 5 Relay independent from StandBy A90 Ausgangsverbindung K1 0: Keine Verbindung function K1 0: No connection 1 1: Verbindung zu Regelkontakt 1 1: Connected to control output 1 2: Verbindung zu Regelkontakt 2 2: Connected to control output 2 3: Verbindung zu Alarmkontakt 3: Connected to alarm function 4: Verbindung zu Summerfunktion 4: Connected to buzzer function 1 5: Verbindung zu Taste 3 bzw. 5 5: Connected to key 3 or 5 6: Verbindung, wenn Regler an A91 Ausgangsverbindung K2 0: Keine Verbindung function K2 0: No connection 1: Verbindung zu Regelkontakt 1 2 2 1: Connected to control output 1 22.01.16 99936_17N1_ST710_Regelung Aussentemperatur_RDE.doc Seite 4 von 6 2: Verbindung zu Regelkontakt 2 2: Connected to control output 2 3: Verbindung zu Alarmkontakt 3: Connected to alarm function 4: Verbindung zu Summerfunktion 4: Connected to buzzer function 5: Verbindung zu Taste 3 bzw. 5 5: Connected to key 3 or 5 6: Verbindung, wenn Regler an A92 Ausgangsverbindung K3 0: Keine Verbindung function K3 0: No connection 3 1: Verbindung zu Regelkontakt 1 1: Connected to control output 1 2: Verbindung zu Regelkontakt 2 2: Connected to control output 2 3: Verbindung zu Alarmkontakt 3: Connected to alarm function 3 4: Verbindung zu Summerfunktion 4: Connected to buzzer function 5: Verbindung zu Taste 3 bzw. 5 5: Connected to key 3 or 5 6: Verbindung, wenn Regler an Pro Anzeige Programmversion Program Version 22.01.16 99936_17N1_ST710_Regelung Aussentemperatur_RDE.doc Seite 5 von 6 Statusmeldungen Status Information Anzeige Fehlerursache Massnahmen Display error What to do Fühlerfehler, Kurzschluss Fühler kontrollieren sensor short circuit new sensor F1L F1H "---" Blinkende Anzeige Fühlerfehler, Fühlerbruch Fühler kontrollieren sensor failure new sensor Tastenverriegelung aktiv siehe Parameter P19 bzw. A19 Keyboard lock active see Parameter P19 or A19 Temperaturalarm siehe Parameter A31 Temperature alarm (see A31) cancel buzzer with ∇ button Datenverlust im Parameterspeicher Reparatur des Reglers (Regelkontakt 1 und 2 sind stromlos) display flashing, buzzer EP lost of data in EE-Prom repair of controller 22.01.16 99936_17N1_ST710_Regelung Aussentemperatur_RDE.doc Seite 6 von 6 Datei-Info-Kopf: Gerätename: Geräte-SW-Version: VDN: dTRON300 192.03.xx Erstellungsdatum: Änderungsdatum: Programm-Version: Kurzinfo: Bearbeiter: Typenschlüssel: Auftrag: Zusatzinfo: PC1601.1L4WE.I_ESS Lörentz 17.02.2006 22.01.2016 3.04 J 99936 Hardware: Gerätetyp: 703042/43 JUMO dTRON 308 (H/Q) Variante: Standard Typenschlüssel: 70304X/XXX-400-XX/000,XXX Steckplätze: Optionssteckplatz 1: Optionssteckplatz 2: Optionssteckplatz 3: Analogausgang Nicht bestückt Nicht bestückt Typenzusätze: Keine Analogeingänge (InP): Analogeingang 1 (InP1): Fühlerart (SEnS): Linearisierung (Lin): Messwertkorrektur (OFFS): Filterzeitkonstante (dF): Widerstandsthermometer (3 Leiter) Pt 100 DIN 0.000 0.6 s Allgemein (In12: Temperatureinheit (Unit): Netzfrequenz: Abtastzeit (CycL): °C 50 Hz 250 ms Regler (Cntr): Konfiguration: Reglerart (CtyP): Wirksinn (CAct): Handbetrieb (InHA): Handstellgrad (HAnd): Range-Stellgrad (rOut): Sollwertbegrenzung Anfang (SPL): Sollwertbegrenzung Ende (SPH): Eingänge: Regler-Istwert (CPr): Externer Sollwert (ESP): Stellgradrückmeldung (FEEd): Selbstoptimierung: Methode (tyPt): Selbstoptimierung (InHt): Bearbeiter: Gerätename: Geräte SW-Version: Programm SW-Version: Lörentz dTRON300 192.03.xx 3.04 J Stetiger Regler Direkt Frei 101 % 0% 15.00 33.00 Analogeingang 1 Abgeschaltet Abgeschaltet Schwingung Frei Dokument: Erstellungs-Datum: Änderungsdatum: Seite/Gesamtseiten: 99936_18N1_Stellantrieb.192 17.02.2006 22.01.2016 1/4 Reglerausgang 1 (Ott1): Reglerausgang 2 (Ott2): Analog Relais Geber (Pro): Allgemein: Funktion (Fnct): Festwertregler Grundstellung: Steuerkontakte: SK 1: SK 2: SK 3: SK 4: Aus Aus Aus Aus Limitkomparatoren (LC): 1. Limitkomparator (LC1): Funktion (Fnct): Grenzwert (AL): Schaltdifferenz (HySt): Hysteresefunktion: Wirkungsweise (AcrA): Range-Verhalten (AcrA): Quittierung (AcnL): Einschaltverzögerung (tOn): Ausschaltverzögerung (tOFF): Wischerzeit (tPuL): LK-Istwert (LCPr): LK-Sollwert (LCSP): lk 8 2.500 1.000 Symmetrisch Absolut LK aus Keine 2s 0s 0s Analogeingang 1 Aktueller Sollwert 2. Limitkomparator (LC2): Funktion (Fnct): Grenzwert (AL): Schaltdifferenz (HySt): Hysteresefunktion: Wirkungsweise (AcrA): Range-Verhalten (AcrA): Quittierung (AcnL): Einschaltverzögerung (tOn): Ausschaltverzögerung (tOFF): Wischerzeit (tPuL): LK-Istwert (LCPr): LK-Sollwert (LCSP): lk 7 38.00 1.000 Unsymmetrisch links Absolut LK aus Keine 2s 0s 0s Analogeingang 1 Aktueller Sollwert 3. Limitkomparator (LC3): Funktion (Fnct): Ohne Funktion 4. Limitkomparator (LC4): Funktion (Fnct): Ohne Funktion Ausgänge (OutP): Binärausgänge (OutL): Funktion Binärausgang Funktion Binärausgang Funktion Binärausgang Funktion Binärausgang 1 2 3 4 (Out1): (Out2): (Out3): (Out4): Analogausgänge (OutA): Analogausgang 5 (Out5): Funktion (Fnct): Bearbeiter: Gerätename: Geräte SW-Version: Programm SW-Version: Lörentz dTRON300 192.03.xx 3.04 J 1. Limitkomparator 2. Limitkomparator Abgeschaltet Abgeschaltet 1. Reglerausgang Dokument: Erstellungs-Datum: Änderungsdatum: Seite/Gesamtseiten: 99936_18N1_Stellantrieb.192 17.02.2006 22.01.2016 2/4 Signalart (SiGn): Signal bei Range (rOut): Nullpunkt (0Pnt): Endwert (End): Offset: 0 ... 10 V 0% 0.000 100.0 0.000 Anzeige (diSP) / Bedienung: Allgemein Funktion (obere Anzeige) (diSU): Funktion (untere Anzeige) (diSL): Funktion (16-Segment-Anzeige) (diS3): Helligkeit (briG): Kommastelle (dEcP): Timeout (tOut): Ebenenverriegelung: Istwert Aktueller Sollwert Temperatureinheit 0 ***,* 180 s Keine Anwenderdaten Parameter: 1 2 3 4 5 6 7 8 Wert: Abgeschaltet Abgeschaltet Abgeschaltet Abgeschaltet Abgeschaltet Abgeschaltet Abgeschaltet Abgeschaltet Name: Regler-Parameter: Parametersatz 1: Proportionalbereich Vorhaltezeit Nachstellzeit Schaltperiodendauer Kontaktabstand Schaltdifferenz Stellgliedlaufzeit Arbeitspunkt Stellgradbegrenzung Pb1: dt: rt: Cy1: db: Hys1: TT: Y0: Y1: 12.00 4s 16 s 2.0 s 0.0 1.0 60 s 0% 100 % Parametersatz 2: Proportionalbereich Vorhaltezeit Nachstellzeit Schaltperiodendauer Kontaktabstand Schaltdifferenz Stellgliedlaufzeit Arbeitspunkt Stellgradbegrenzung Pb1: dt: rt: Cy1: db: Hys1: TT: Y0: Y1: 4.000 10 s 40 s 20.0 s 0.0 1.0 60 s 0% 100 % Pb2: 0.000 Cy2: 20.0 s Hys2: 1.0 Y2: 0% Pb2: 0.000 Cy2: 20.0 s Hys2: 1.0 Y2: 0% Sollwerte: Sollwert 1 Sollwert 2 Sollwert 3 Sollwert 4 (SP 1): (SP 2): (SP 3): (SP 4): 23.00 0.000 0.000 0.000 Datei-Info-Text: Bearbeiter: Gerätename: Geräte SW-Version: Programm SW-Version: Lörentz dTRON300 192.03.xx 3.04 J Dokument: Erstellungs-Datum: Änderungsdatum: Seite/Gesamtseiten: 99936_18N1_Stellantrieb.192 17.02.2006 22.01.2016 3/4 Bearbeiter: Gerätename: Geräte SW-Version: Programm SW-Version: Lörentz dTRON300 192.03.xx 3.04 J Dokument: Erstellungs-Datum: Änderungsdatum: Seite/Gesamtseiten: 99936_18N1_Stellantrieb.192 17.02.2006 22.01.2016 4/4 File info header: Device name: Device SW version: VDN: dTRON300 192.03.xx Creation date: Date of change: Program version: Short info: Programmer: Type code: Job: Extra info: PC1601.1L4WE.I_ESS Lörentz 17.02.2006 22.01.2016 3.04 J 99936 Hardware: Device type: 703042/43 JUMO dTRON 308 (H/Q) Variations: Default Type code: 70304X/XXX-400-XX/000,XXX Slots: Expansion slot 1: Expansion slot 2: Expansion slot 3: Analog output Not fitted Not fitted Extra codes: none Analog inputs (InP): Analog input 1 (InP1): Sensor type (SEnS): Linearization (Lin): Measurement offset (OFFS): Filter time constant (dF): Resistance thermometer (3-wire) Pt100 DIN 0.000 0.6 s Globals (In12: Temperature unit (Unit): Supply frequency: Sampling cycle time (CycL): °C 50 Hz 250 ms Controller (Cntr): Configuration: Controller type (CtyP): Control action (CAct): Manual mode (InHA): Manual output level (HAnd): Range output level (rOut): Start of setpoint limiting (SPL): End of setpoint limiting (SPH): Inputs: Controller process value (CPr): External setpoint (ESP): Output level feedback (FEEd): Self-optimization: Method (tyPt): Self-optimization (InHt): Programmer: Device name: Device SW version: Program SW version: Lörentz dTRON300 192.03.xx 3.04 J Continuous controller Direct not locked 101 % 0% 15.00 33.00 Analog input 1 Switched off Switched off Oscillation not locked Document: Date created: Date of change: Page/All pages: 99936_18N1_Stellantrieb.192 17.02.2006 22.01.2016 1/4 Controller output 1 (Ott1): Controller output 2 (Ott2): Analog Relay Generator (Pro): Globals: Function (Fnct): Fixed-setpoint controller Basic status: Control contacts: SK 1: SK 2: SK 3: SK 4: OFF OFF OFF OFF Limit comparators (LC): 1. Limit comparator (LC1): Function (Fnct): Limit value (AL): Differential (HySt): Hysteresis function: Action (AcrA): Range response (AcrA): Acknowledgement (AcnL): Switch-on delay (tOn): Switch-off delay (tOFF): Pulse time (tPuL): Lk actual value (LCPr): Lk setpoint (LCSP): lk 8 2.500 1.000 Symmetrical Absolute Lk off none 2s 0s 0s Analog input 1 Current setpoint 2. Limit comparator (LC2): Function (Fnct): Limit value (AL): Differential (HySt): Hysteresis function: Action (AcrA): Range response (AcrA): Acknowledgement (AcnL): Switch-on delay (tOn): Switch-off delay (tOFF): Pulse time (tPuL): Lk actual value (LCPr): Lk setpoint (LCSP): lk 7 38.00 1.000 Asymmetrical left Absolute Lk off none 2s 0s 0s Analog input 1 Current setpoint 3. Limit comparator (LC3): Function (Fnct): no function 4. Limit comparator (LC4): Function (Fnct): no function Outputs (OutP): Binary outputs (OutL): Function Binary output 1 Function Binary output 2 Function Binary output 3 Function Binary output 4 (Out1): (Out2): (Out3): (Out4): Analog outputs (OutA): Analog output 5 (Out5): Function (Fnct): Programmer: Device name: Device SW version: Program SW version: Lörentz dTRON300 192.03.xx 3.04 J 1. Limit comparator 2. Limit comparator Switched off Switched off 1. Controller output Document: Date created: Date of change: Page/All pages: 99936_18N1_Stellantrieb.192 17.02.2006 22.01.2016 2/4 Signal type (SiGn): Range output (rOut): Zero point (0Pnt): End value (End): Offset: 0 ... 10 V 0% 0.000 100.0 0.000 Display (diSP)/ Operation: Globals Function (upper display) (diSU): Function (lower display) (diSL): Function (16-segment display) (diS3): Brightness (briG): Decimal point (dEcP): Time-out (tOut): Level inhibit: Process value Current setpoint Temperature unit 0 ***,* 180 s none User data Parameter: 1 2 3 4 5 6 7 8 Value: Switched Switched Switched Switched Switched Switched Switched Switched Name: off off off off off off off off Controller parameters: Parameter set 1: Proportional band Derivative time Reset time Cycle time Contact spacing Differential Stroke time Working point Output limiting Pb1: dt: rt: Cy1: db: Hys1: TT: Y0: Y1: 12.00 4s 16 s 2.0 s 0.0 1.0 60 s 0% 100 % Parameter set 2: Proportional band Derivative time Reset time Cycle time Contact spacing Differential Stroke time Working point Output limiting Pb1: dt: rt: Cy1: db: Hys1: TT: Y0: Y1: 4.000 10 s 40 s 20.0 s 0.0 1.0 60 s 0% 100 % Pb2: 0.000 Cy2: 20.0 s Hys2: 1.0 Y2: 0% Pb2: 0.000 Cy2: 20.0 s Hys2: 1.0 Y2: 0% Setpoints: Setpoint 1 Setpoint 2 Setpoint 3 Setpoint 4 (SP 1): (SP 2): (SP 3): (SP 4): 23.00 0.000 0.000 0.000 File info text: Programmer: Device name: Device SW version: Program SW version: Lörentz dTRON300 192.03.xx 3.04 J Document: Date created: Date of change: Page/All pages: 99936_18N1_Stellantrieb.192 17.02.2006 22.01.2016 3/4 Programmer: Device name: Device SW version: Program SW version: Lörentz dTRON300 192.03.xx 3.04 J Document: Date created: Date of change: Page/All pages: 99936_18N1_Stellantrieb.192 17.02.2006 22.01.2016 4/4 Original BETRIEBSANLEITUNG PC 161 - PC 2001 Glen Dimplex Deutschland GmbH Geschäftsbereich RIEDEL Kältetechnik Am Goldenen Feld 18 D-95326 Kulmbach Telefon: +49 (0) 92 21 / 709 555 Telefax: +49 (0) 92 21 / 709 549 e-mail: info@Riedel-Cooling.com http://www.Riedel-Cooling.com HEADQUARTER GERMANY Telefon: +49 (0) 92 21 / 709 545 Telefax: +49 (0) 92 21 / 709 529 PARTS & SERVICE HOTLINE e-mail: service@Riedel-Cooling.com http://www.Riedel-Cooling.com 451820.66.02-wassergekühlt 01.01.2010 NORTH AMERICA Telefon: ++1-877 RIEDEL1 Telefon: ++1-877 - 743 - 3351 Telefax: ++1-734 - 595 - 9829 e-mail: service@riedel-usa.com http://www.riedel-usa.com 1 Original Das Dokument wurde in der Technischen Dokumentation der Firma Glen Dimplex verfasst. This document was drawn up by the Technical Documentation Dept. of Glen Dimplex. Alle Rechte an dieser Dokumentation, insbesondere das Recht der Vervielfältigung und Verbreitung sowie der Übersetzung obliegt bei Glen Dimplex, auch für den Fall von Schutzrechtanmeldungen. Kein Teil der Dokumentation darf in irgendeiner Form ohne vorherige schriftliche Zustimmung der Firma Glen Dimplex reproduziert oder unter Verwendung elektronischer Systeme verarbeitet, vervielfältigt oder verbreitet werden. Irrtum und technische Änderungen vorbehalten. Glen Dimplex reserves all rights to this documentation, especially the right to reproduce, distribute and translate this document. This also applies in case of patent and industrial rights applications. No part of this document may be reproduced, processed, copied or distributed by either conventional or electronic means without the prior written consent of Glen Dimplex. Subject to errors and technical changes. Glen Dimplex haftet nicht für etwaige Fehler in dieser Dokumentation. Eine Haftung für mittelbare und unmittelbare Schäden, die im Zusammenhang mit der Lieferung oder dem nicht Gebrauch dieser Dokumentation entstehen, ist ausgeschlossen, soweit dies gesetzlich zulässig ist. Glen Dimplex assumes no responsibility for any errors in this documentation. To the extent permissibly by law, Glen Dimplex will not be liable for any warranty claims for direct or indirect damages arising in connection with the supply or non-use of this documentation. Vom Anwender einzutragen : To be entered by the user : Inventarnummer: Inventory number: Aufstellungsort: Installation site: 451820.66.02-wassergekühlt 01.01.2010 2 Original 451820.66.02-wassergekühlt 01.01.2010 3 DEUTSCH Inhaltsverzeichnis Original Inhaltsverzeichnis 1. Zu Ihrer Sicherheit 6 1.1 1.2 1.3 1.4 1.5 1.6 Vorschriften Kennzeichnungen Sicherheitshinweise Umgang mit Kältemittel Sicherheitsrechnische Anforderungen Verwendungszweck des Kühlaggregates 6 7 8 9 9 10 2. Beschreibung des Kühlaggregates 11 2.1 2.2 2.2.1 2.2.2 2.2.3 2.3 2.4 2.5 2.6 Kältemittelkreislauf Wasserkreislauf Einkreissystem mit Tank Zweikreissystem mit Tank Durchlaufsystem Kühlwasserkreislauf Sicherheitseinrichtungen Überwachungseinrichtungen Elektro-/ Regelungstechnik 11 12 12 12 12 12 13 13 14 3. Technische Daten 15 3.1 3.2 3.3 3.4 Technische Daten mit Kältemittel R 407 C / 50 Hz Technische Daten mit Kältemittel R 134a / 50 Hz Technische Daten mit Kältemittel R 407 C / 60 Hz Technische Daten mit Kältemittel R 134a / 60 Hz 15 16 17 18 4. Transport und Lagerung 19 4.1 4.2 4.3 4.4 4.5 Transportspezifikation Transport - Gabelstapler Transport - Hubwagen Trabsport - Kran Lagerung des Kühlaggregates 19 19 20 21 21 5. Aufstellung 22 6. Montage 23 6.1 6.2 Anschluss der Wasserleitungen Elektrotechnischer Anschluss 23 23 7. Inbetriebnahme 24 7.1 7.1.1 7.1.2 7.1.3 7.2 Wasserkreislauf Anforderungen an das Wasser Inbetriebnahme Ein- und Zweikreissystem Inbetriebnahme Durchlaufsystem Kältemittelkreislauf 24 24 25 25 26 8. Ausserbetriebnahme 26 9. Abschalten in Notfällen 26 10. Umweltrelevante Anforderungen 26 451820.66.02-wassergekühlt 01.01.2010 4 DEUTSCH Inhaltsverzeichnis Original 11. Bedienung Regel- und Steuereinheit 27 11.1 11.2 Regel- und Steuereinheit ST 501 Regel- und Steuereinheit ST 181 27 28 12. Wartung 29 13. Wiederholungsprüfung 30 14. Störung / Fehlersuche 32 14.1 Störung / Fehlersuche Regel- und Steuereinheit ST 501 14.2 Störung / Fehlersuche Regel- und Steuereinheit ST 181 32 36 15. Optionen 42 15.1 15.2 15.3 15.4 Kältemittelkreislauf Wasserkreislauf Elektrik Kühlwasserkreislauf 42 42 44 44 Table of Contents 45 Anhang Abmessungen Pumpenkennlinien Muster Anlagenprotokoll Muster Kurzanweisung 451820.66.02-wassergekühlt 01.01.2010 5 DEUTSCH 1. Zu Ihrer Sicherheit Original 1. ZU IHRER SICHERHEIT 1.1 Vorschriften Der Konstruktion, Ausführung und Entwicklung des Kühlaggregates liegen folgende nationale und internationale Vorschriften zugrunde. EG-Richtlinien / Normen - EG-Maschinenrichtlinie 2006/42/EG - EG-Niederspannungsrichtlinie 2006/95/EG - EG-EMV-Richtlinie 2004/108/EG - EG-Druckgeräterichtlinie 97/23/EG - EN 378-1, -2, -3, -4 Kälteanlagen und Wärmepumpen - EN 60529 Schutzarten durch Gehäuseummantelung (IP) - EN ISO 12100-1, -2 Sicherheit von Maschinen - EN ISO 13857 Sicherheit von Maschinen - EN 349 Sicherheit von Maschinen - EN 60204-1 Elektrische Ausrüstung von Maschinen - EN 61000-6-2 Elektromagnetische Verträglichkeit Fachgrundnorm "Störfestigkeit" - EN 61000-6-4 Elektromagnetische Verträglichkeit Fachgrundnorm "Störaussendung" Nationale Vorschriften - BGR 500 451820.66.02-wassergekühlt 01.01.2010 Unfallverhütungsvorschrift Kälteanlagen und Wärmepumpen 6 DEUTSCH 1. Zu Ihrer Sicherheit Original 1.2 Kennzeichnungen In dieser Betriebsanleitung kennzeichnen Piktogramme folgenden Hinweise: Piktogramme Gefahr! Hinweis auf eine unmittelbare drohende Gefahr. bei Nichtbeachten des Hinweises, können schwere Körperverletzungen bis hin zum Tod die Folge sein. Achtung! Hinweis auf eine möglicherweise gefährliche Situation. Wird der Hinweis nicht beachtet, können leichte Körperverletzungen oder Sachschäden eintreten. Information! Hinweis auf eine wichtige Information oder Anwendungstip. Aufzählung Dieses Symbol kennzeichnet eine Aufzählung. 451820.66.02-wassergekühlt 01.01.2010 7 DEUTSCH 1. Zu Ihrer Sicherheit Original 1.3 Sicherheitshinweise Für die Installation, den Betrieb und Wartung des Kühlaggregates müssen folgende Vorschriften und Sicherheitshinweise befolgt werden: Arbeiten an dem Kühlaggregat dürfen nur von sachkundigem Personal ausgeführt werden Es sind die Unfallverhütungsvorschriften zu beachten Beim Heben und Absetzen des Kühlaggregates nicht unter der Last stehen, außerhalb des Gefahrenbereichs bleiben. Zur Vermeidung der Kippgefahr ist das Kühlaggregat zu sichern Die Sicherheitseinrichtungen sind nicht außerkraft zu setzen Beim elektrotechnischen Anschluss des Kühlaggregates sind die entsprechenden VDE, EN- bzw. IEC-Normen einzuhalten. Darüberhinaus sind die technischen Anschlussbedingungen der elektrischen Versorgungsunternehmen zu beachten Bei Arbeiten an dem Kühlaggregat ist dieser immer spannungsfrei zu schalten Nationale Vorschriften des Aufstellungslandes müssen beachtet werden Der geschlossene Kältemittelkreislauf enthält Kältemittel und Kältemaschinenöl. Diese müssen bei Service und Außerbetriebnahme fachgerecht entsorgt werden (Umwelt) Die Kühlwasserzusätze wirken ätzend auf Haut und Augen. Bei Arbeiten mit Kühlwasserzusätzen Schutzbrille und Schutzhandschuhe tragen. Hinweise auf den Produktverpackungen beachten. Bei Arbeiten am Kältemittelkreislauf ist die persönliche Schutzausrüstung zu beachten. Das Kühlaggregat ist ausschließlich zum Kühlen von Wasser nach vorgegebener Spezifikation zu verwenden Auf Materialverträglichkeit im gesamten Wasserkreislauf ist zu achten Wasser muss frei von kalkabscheidenden und korrosiven Bestandteilen sein! Das im Kühlkreislauf verwendete Wasser hat mindestens den in der Trinkwasserverordnung geltenden Werten zu entsprechen. Bei deionisiertem Wasser sind konstruktive Maßnahmen notwendig. In Anlehnung an die Trinkwasserverordnung werden als Grenzwerte empfohlen: Trinkwasser - Elektrische Leitfähigkeit bei 25 °C: - Wasserstoffkonzentrat bei 20 °C: - Chlorid: - Gesamthärte: - Aussehen: - Farbe: - Gesamtkeimzahl bei 22°C: 451820.66.02-wassergekühlt 01.01.2010 80 - 750 µS/cm 6,5 ... 9,5 (ph-Wert) < 250 mg/l min. 6 °dH klar, ohne Bodenansatz farblos < 100 KBE s/ml 8 DEUTSCH 1. Zu Ihrer Sicherheit Original 1.4 Umgang mit Kältemittel Beim Umgang mit Kältemittel sind die gesetzlichen Vorschriften und Richtlinien zu befolgen. Nur sachkundiges Personal darf solche Arbeiten durchführen. Die Verantwortung für die ordnungsgemäße Entsorgung von nicht mehr verwendbarem Kältemittel und Anlagenteilen obliegt dem Betreiber des Kühlaggregates. 1.5 Sicherheitstechnische Anforderungen an das Betreiben von Kühlaggregaten innerhalb der Europäischen Union Die nachfolgenden Hinweise gelten für Kühlaggregate mit geschlossenem Kältemittelkreislauf, die innerhalb der Europäischen Gemeinschaft betrieben werden. Ggf. gelten in einigen Mitgliedsstaaten weitergehende Forderungen, z.B. aus umweltpolitischen Gründen. In den Kühlaggregaten sind Komponenten eingebaut, deren Betriebsdrücke die Anwendung der Druckgeräte-Richtlinie 97/23/EG und der EN 378 (Teil 1 - 4, Stand September 2000) erfordern. Neben den Forderungen an Auslegung, Ausrüstung und Prüfungen des Kühlaggregates vor der Auslieferung hat auch der Betreiber derartiger Anlagen entsprechend der Norm EN 378 bzw. weiterer nationaler Vorschriften auferlegte Pflichten. Diese betreffen Aufstellung, Betrieb und Wiederholungsprüfung von Kühlaggregaten. 1.5.1 Aufstellung Bei Aufstellung des Kühlaggregates in Unter- oder Obergeschossen eines Gebäudes ohne ausreichende Notausgänge sind gemäß EN 378 Forderungen an den Aufstellungsort für den Schutz von Personen vorgegeben. In Bezug auf die vorhandene Kältemittelfüllmenge des Kühlaggregates darf das Raumvolumen nicht unterschritten werden. Kältemittel PC 161 PC 201 PC 251 PC 321 PC 401 PC 501 PC 631 PC 801 PC 1001 PC 1121 PC 1401 PC 1601 PC 1801 PC 2001 R134a R407C 12 16 28 36 48 52 72 92 115 132 160 180 ----- 8 12 20 21 26 47 58 70 87 99 130 148 175 184 Notwendige Mindestraumgrößen in [m³] für die Aufstellung von Kühlaggregate in Abhängigkeit des eingesetzten Kältemittels. Dadurch ist gewährleistet das ein Kältemittelaustritt (Leckage) im Havariefall und somit eine Sauerstoffverdrängung keine gesundheitliche Auswirkung auf Personen hat. 451820.66.02-wassergekühlt 01.01.2010 9 DEUTSCH 1. Zu Ihrer Sicherheit Original 1.5.2 Betrieb Der Eigentümer bzw. der Betreiber des Kühlaggregates ist verpflichtet, Maßnahmen für Notfälle (Unfälle und Störungen) festzulegen. Unter Beachtung der vorliegenden Betriebsanleitung muß der Betreiber eine Kurzanweisung erstellen und seinen Mitarbeitern bekannt geben. Die Kurzanweisung ist in unmittelbarer Nähe des Kühlaggregates deutlich lesbar anzubringen. Siehe Muster Kurzanweisung Der Eigentümer bzw. Betreiber ist verpflichtet für das Kühlaggregat ein Anlagenprotokoll zu führen. Das Anlagenprotokoll muß entweder in der Nähe des Kühlaggregates bereitgehalten werden, oder bei Speicherung der Angaben auf einem Computer des Eigentümers oder Betreibers, muß ein Ausdruck bei dem Kühlaggregat aufbewahrt werden. Es ist sicherzustellen, dass die Angaben einem Sachkundigen bei Reparaturen und Wiederholungsprüfungen zugänglich sind. Siehe Muster Anlagenprotokoll 1.5.3 Wiederholungsprüfung Auf Grundlage der EN 378 sind zur Einhaltung von Mindestvorschriften für Sicherheit und Gesundheit für die Kühlaggregate regelmäßige Prüfungen ( Wiederholungsprüfungen) durch befähigte Personen vorgeschrieben. Für die Durchführung der Wiederholungsprüfung ist der Betreiber verantwortlich. (Siehe Kapitel Wiederholungsprüfung). 1.6 Verwendungszweck des Kühlaggregates Das hier beschriebene Kühlaggregat ist ausschließlich zur Kühlung von Wasser in den angegebenen Temperatureinsatzgrenzen konzipiert. 451820.66.02-wassergekühlt 01.01.2010 10 DEUTSCH 2. Beschreibung des Kühlaggregates Original 2. BESCHREIBUNG DES KÜHLAGGREGATES Das Kühlaggregat ist eine anschlussfertige Anlage mit Kältemittel-, Wasserkreislauf einschließlich aller für den automatischen Betrieb erforderlichen Armaturen und Regeleinrichtungen. Die dem Wasser entzogene Wärme wird über den Kältemittelkreislauf, mit Hilfe des Verflüssigers an den Kühlwasserkreislauf abgeführt. 2.1 Kältemittelkreislauf Der Kältemittelkreislauf ist ein geschlossenes System, in dem das Kältemittel als Arbeitsstoff zirkuliert. Das vom Verbraucher erwärmte Wasser wird im Verdampfer rückgekühlt. Dabei wird das flüssige Kältemittel im Gegenstrom zum Wasser geführt. Unter Aufnahme der Abwärme vom Verbraucherkühlwasser verdampft das Kältemittel. Das nunmehr gasförmige Kältemittel wird von dem Verdichter angesaugt und verdichtet (Druckund Temperaturerhöhung). Auch die Verdichterenergie wird von dem Kältemittel aufgenommen und von dem Verflüssiger als Abwärme an den Kühlwasserkreislauf abgegeben. Das Kältemittel wird hierdurch verflüssigt und gelangt über Flüssigkeitssammler, Absperrventil, Filtertrockner und Schauglas vor das Expansionsventil. Dieses lässt temperaturabhängig flüssiges Kältemittel in den Verdampfer. Der Kreislauf ist nun geschlossen. 451820.66.02-wassergekühlt 01.01.2010 11 DEUTSCH 2. Beschreibung des Kühlaggregates Original 2.2 Wasserkreislauf Das Kühlaggregat ist je nach Anforderung mit einen der drei nachfolgenden beschriebenen Wasserkreisläufen ausgestattet. (s.a. RI-Fliessbild) 2.2.1 Einkreissystem mit Tank Der Wasserkreislauf ist durch den eingebauten Tank als athmosphärisch offenes System ausgeführt. Das Wasservolumen im Tank bestimmt die Temperaturkonstanz der Wasseraustrittstemperatur. Die Pumpe fördert das Wasser aus dem Tank zum Verbraucher und über den Verdampfer zum Tank zurück. 2.2.2 Zweikreissystem mit Tank Der Wasserkreislauf ist durch den eingebauten Tank als athmosphärisch offenes System ausgeführt. Das Wasservolumen im Tank bestimmt die Temperaturkonstanz der Wasseraustrittstemperatur. Die Primärpumpe fördert das Wasser aus den Tank / Sekundärkreis über den Verdampfer in den Tank zurück. Die Sekundärpumpe fördert das Wasser vom Tank über den Verbraucher in den Primärkreis zurück. 2.2.3 Durchlaufsystem Der Wasserkreislauf des Kühlaggragates ist als athmosphärisch geschlossenes System ausgeführt. Die Pumpe fördert das Wasser durch Verdampfer und Verbraucher im Kreislauf. Im externen Wasserkreislauf sind Entlüftungsmöglichkeiten vorzusehen. 2.3 Kühlwasserkreislauf Die bei der Kühlung des Wassers im Verdampfer abzuführende Wärmeleistung sowie die elektrische Antriebsleistung der Verdichter werden vom Kältemittel aufgenommen und im Verflüssiger an den Kühlwasserkreislauf abgegeben. Der Verflüssiguntgsdruck im Kältemittelkreislauf wird durch den druckgesteuerten Kühlwasserregler (2- oder 3-Wege) im Kühlwasserkreislauf konstant gehalten. Die mindest Durchflussmenge für Temperatur und Druckvorgaben ist zu beachten 451820.66.02-wassergekühlt 01.01.2010 12 DEUTSCH 2. Beschreibung des Kühlaggregates Original 2.4 Sicherheitseinrichtungen Das Kühlaggregat ist mit folgenden Sicherheitseinrichtungen ausgerüstet: Hochdruckbegrenzer (HD) Der Hochdruckbegrenzer schützt das Kühlaggregat vor unzulässig hohem Betriebsdruck im Kältemittelkreislauf. Im Störfall schaltet der HD-Begrenzer das Kühlaggregat ab und signalisiert die Störung an der Regel- und Steuereinheit. Die Wiedereinschaltung des Kühlaggregates ist erst nach Druckabsenkung auf die eingestellte Druckdifferenz und Betätigung des Resetknopfes am Pressostaten möglich. Der Hochdruckpressostat ist von der Serviceseite zugänglich. Netztrenneinrichtung (Hauptschalter) Das Kühlaggregat ist im Notfall mit dem Hauptschalter auszuschalten. 2.5 Überwachungseinrichtungen Niederdruckwächter (ND) Der Niederdruckwächter schützt das Kühlaggregat vor unzulässig niedrigem Betriebsdruck im Kältemittelkreislauf. Im Störfall schaltet die Überwachung das Kühlaggregat ab und signalisiert die Störung an der Regel- und Steuereinheit. Die Wiedereinschaltung des Kühlaggregates erfolgt selbsttätig nach Druckanstieg um die eingestellte Druckdifferenz. Winterstarthilfe Die Winterstarthilfe verhindert Niederdruckstörungen bei niedriger Umgebungstemperatur in der Anlaufphase der Kühlung bis sich normale Betriebsverhältnisse eingestellt haben. Überhitzungsschutz Verdichter Der Verdichter ist mit einem Überhitzungsschutz (Thermokontakt, Klixon) ausgerüstet. Bei erhöhtem Motorstrom, verbunden mit einer Erhöhung der Wicklungstemperatur löst der Überhitzungsschutz aus und der verdichter wird abgeschaltet. Nach Abkühlung der Wicklungen stellt sich der Überhitzungsschutz automatisch zurück. Die Störung wird an der Regel- und Steuereinheit angezeigt. Leistungsschalter (Verdichter, Pumpe) Bei erhöhtem Motorstrom und im Kurzschlussfall schaltet der Leistungsschalter aus und unterbricht die Stromzufuhr. Diese Störungen werden an der Regel- und Steuereinheit angezeigt. Die Leistungsschalter befinden sich im Schaltschrank. 451820.66.02-wassergekühlt 01.01.2010 13 DEUTSCH 2. Beschreibung des Kühlaggregates Original Schwimmerschalter Der Schwimmerschalter überwacht den Wasserfüllstand im Tank. Die minimale Füllstandshöhe gewährleistet die Einhaltung der Temperaturkonstanz im Wasseraustritt. Bei Wassermangel erfolgt eine Abschaltung der Pumpe(n) (Trockenlaufschutz). Diese Störungen werden an der Regel- und Steuereinheit angezeigt. Der Schwimmerschalter befindet sich im Tank. Kühlwasserregler Der Kühlwasserregler regelt durch Druckveränderungen im Kältemittelkreislauf die Durchflussmenge im Kühlwasserkreislauf. Diese Regelung ermöglichst eine konstante Verflüssigungstemperatur bei unterschiedlichen Einsatzbedingungen. Regel- und Steuereinheit Die Regel- und Steuereinheit regelt die Wasserkreisläufe und den Kältemittelkreislauf. Die Regel- und Steuereinheit mit Anzeige der Wassertemperaturen, sowie Fehlercodes bei Sammelstörung ist in der Schaltschranktür eingebaut. 2.6 Elektro - / Regelungstechnik Die elektrotechnische Ausrüstung des Kühlaggregates ist im Schaltschrank installiert. Im Schaltschrank sind alle erforderlichen Komponenten für den automatischen Schalt- , Steuerund Regelungsbetrieb enthalten. Die Hauptstromkreise sind in sicherungsloser Bauweise mit Motorschutzschalter ausgeführt. Die Anbindung des Kühlaggregates an den Verbraucher erfolgt über eine potentialfreie Schnittstelle. Die Schnittstelle überträgt folgende Signale: - " Störung ’’ Dauersignal vom Kühlaggregat zum Verbraucher Die Wasseraustrittstemperatur wird von einer Regel- und Steuereinheit auf einen Sollwert, mittels Ansteuerung von Leistungsstufen im Kältemittelkreis, konstant gehalten. Die aktuelle Wasseraustrittstemperatur wird an der Regel- und Steuereinheit angezeigt. 451820.66.02-wassergekühlt 01.01.2010 14 451820.66.02-wassergekühlt 01.01.2010 15 °C °C K bar K l Einsatzbedingungen - Umgebungstemperatur - Kälteträgertemperatur - Kälteträgertemperaturdifferenz - max. Kälteträgerdruck Sollwerttoleranz Tankvolumen mm mm mm Abmessungen - Breite - Höhe - Tiefe 1186 59 320 58 300 251 4,5 2,7 1 1/4" 12,3 31,1 321 5,6 3,4 1 1/2" 14,8 37,6 401 Umgebungstemperatur + 32°C, Betriebsspannung 3 x 400V/PE/50Hz 7,0 4,2 1 1/2" 17,9 49,0 501 801 14,0 8,4 2 1/2" Wasser 9,0 11,0 5,4 6,6 2" 2" 94,3 35,2 73,0 1001 27,3 24,1 62,8 R407C 631 16,0 9,6 2 1/2" 40,8 107,0 1121 20,0 12,0 65 51,5 141,0 1401 23,0 13,8 65 59,9 159,0 1601 28,0 16,8 80 68,2 183,0 1801 32,0 19,2 80 79,4 207,0 2001 390 61 200 1541 460 62 200 ±2/±1 874 + 5 bis + 40 62 600 1872 300 63 650 2005 800 65 1160 2930 1060 300 / 600 / 600 66 1550 3630 2070 1285 1420 400 / 600 / 800 67 1910 4330 1780 600 / 600 / 800 ± 2 / ± 1 / ± 0,75 +5 bis + 36 2) Halbschallfeld ohne Reflexion in 5m Entfernung- Serviceseite 2220 65 200 / 400 / 400 750 +5 bis + 38 ± 2 / ± 1 / ± 0,5 + 10 bis + 20 4-8 16 13.100 11.700 15.000 14.700 21.900 21.300 31.600 30.800 38.750 38.000 46.800 45.300 3,3 2,0 1 1/4" 10,3 25,6 1755 6.650 7.150 125 2,1 1,3 1" 8,4 6,9 1,5 0,9 1" 19,6 201 15,8 161 1) Kälteleistung ohne Pumpenleistungsverlust, Kälteträgeraustrittstemperatur + 20°C, Kälteträger-Nennvolumenstrom, kg Gewicht ( netto ) Schalldruckpegel dB(A) m³/h Erforderlicher Kühlluftvolumenstrom 2) Typ m³/h m³/h Rp/DN kW Kälteträger - Nennvolumenstrom - Min. Volumenstrom Wasseranschluss Leistungsaufnahme mit Pumpe 3 bar kW Typ 1) Kältemittel Nettokälteleistung PC 3. Kühlaggregat Technische Daten R407C 50Hz DEUTSCH 3. Technische Daten Original TECHNISCHE DATEN 3.1 Technische Daten mit Kältemittel R 407 C / 50 Hz 451820.66.02-wassergekühlt 01.01.2010 16 mm mm mm Abmessungen - Breite - Höhe - Tiefe 6.650 7.150 300 1186 59 125 330 4,5 2,7 1 1/4" 13,5 32,2 321 5,6 3,4 1 1/2" 18,4 43,0 401 Umgebungstemperatur + 32°C, Betriebsspannung 3 x 400V/PE/50Hz 631 11,0 6,6 2" Wasser 7,0 9,0 4,2 5,4 1 1/2" 2" 74,2 29,9 65,4 801 26,5 20,6 50,2 R 134a 501 14,0 8,4 2 1/2" 39,2 96,9 1001 16,0 9,6 2 1/2" 44,3 110,0 1121 20,0 12,0 65 52,0 132,0 1401 23,0 13,8 65 58,8 148,0 1601 1755 440 62 200 1541 480 63 200 874 670 1872 63 300 710 2005 780 850 1650 3630 1510 66 400 / 400 / 800 2070 1285 1260 2930 1160 65 300 / 400 / 800 ± 2 / ± 1 / ± 0,75 2) Halbschallfeld ohne Reflexion in 5m Entfernung- Serviceseite 2220 65 200 / 400 / 400 ± 2 / ± 1 / ± 0,5 + 5 bis + 50 3) + 8 bis + 20 4-8 16 13.100 11.700 15.000 14.700 21.900 21.300 31.600 30.800 38.750 38.000 3,3 2,0 1 1/4" 11,1 24,4 251 ±2/±1 + 5 bis + 47 3) 2,1 1,3 1" 9,1 7,6 1,5 0,9 1" 20,9 201 16,7 161 1) Kälteleistung ohne Pumpenleistungsverlust, Kälteträgeraustrittstemperatur + 20°C, Kälteträger-Nennvolumenstrom, kg Gewicht ( netto ) dB(A) l Tankvolumen Schalldruckpegel K Sollwerttoleranz 2) °C °C K bar - Umgebungstemperatur - Kälteträgertemperatur - Kälteträgertemperaturdifferenz - max. Kälteträgerdruck Einsatzbedingungen m³/h kW Leistungsaufnahme mit Pumpe 3 bar Erforderlicher Kühlluftvolumenstrom kW Nettokälteleistung1) Typ m³/h m³/h Rp/DN Typ Kältemittel Kälteträger - Nennvolumenstrom - Min. Volumenstrom Wasseranschluss PC Kühlaggregat Technische Daten R134a 50Hz DEUTSCH 3. Technische Daten Original 3.2 Technische Daten mit Kältemittel R 134a / 50 Hz 451820.66.02-wassergekühlt 01.01.2010 17 K l Sollwerttoleranz Tankvolumen mm mm mm Abmessungen - Breite - Höhe - Tiefe 13,1 29,8 321 16,0 39,7 401 3,3 4,5 5,6 2,0 2,7 3,4 1 1/4" 1 1/4" 1 1/2" 11,8 24,2 251 7,0 4,2 1 1/2" 18,2 46,8 501 1186 64 200 460 200 300 66 650 1872 600 874 65 ±2/±1 + 5 bis + 40 1541 390 1755 62 320 61 300 Umgebungstemperatur + 32°C, Betriebsspannung 3 x 460V/PE/60Hz 9,0 5,4 2" 23,0 59,8 631 2005 750 400 68 1160 2930 1060 300 / 600 / 600 ± 2 / ± 1 / ± 0,5 +5 bis + 38 53.000 32,0 19,2 80 85,7 222,0 2001 ±2/±1/±0,9 +5 bis + 36 54.600 28,0 16,8 80 78,8 192,0 1801 ± 2 / ± 1 / ± 0,75 44.250 23,0 13,8 65 63,0 170,0 1601 69 1550 3630 2070 1285 1420 1780 1910 4330 70 400/800/800 400/600/800 600/800/800 600/600/800 45.500 20,0 12,0 65 52,6 134,0 1401 2) Halbschallfeld ohne Reflexion in 5m Entfernung- Serviceseite 2220 800 200 / 400 / 400 16,0 9,6 2 1/2" 44,3 115,0 1121 36.800 36.000 14,0 8,4 2 1/2" Wasser 11,0 6,6 2" 24.200 37,3 93,3 1001 29,0 77,5 R407C 801 + 10 bis + 20 4-8 16 Technische Daten R407C 60Hz 7.550 13.500 13.500 17.200 16.900 25.500 125 8.200 2,1 1,3 1" 8,4 7,9 1,5 0,9 1" 19,2 201 14,6 161 1) Kälteleistung ohne Pumpenleistungsverlust, Kälteträgeraustrittstemperatur + 20°C, Kälteträger-Nennvolumenstrom, kg Gewicht ( netto ) dB(A) °C °C K bar Schalldruckpegel2) m³/h Einsatzbedingungen - Umgebungstemperatur - Kälteträgertemperatur - Kälteträgertemperaturdifferenz - max. Kälteträgerdruck kW Leistungsaufnahme mit Pumpe 3 bar Erforderlicher Kühlluftvolumenstrom kW Nettokälteleistung1) Typ m³/h m³/h Rp/DN Typ Kältemittel Kälteträger - Nennvolumenstrom - Min. Volumenstrom Wasseranschluss PC Kühlaggregat DEUTSCH 3. Technische Daten Original 3.3 Technische Daten mit Kältemittel R 407 C / 60 Hz 451820.66.02-wassergekühlt 01.01.2010 18 l Tankvolumen mm mm mm Abmessungen - Breite - Höhe - Tiefe 7.550 8.200 300 1186 62 125 330 251 4,5 2,7 1 1/4" 13,8 30,6 321 5,6 3,4 1 1/2" 17,6 40,2 401 Umgebungstemperatur + 32°C, Betriebsspannung 3 x 460V/PE/60Hz 631 11,0 6,6 2" Wasser 7,0 9,0 4,2 5,4 1 1/2" 2" 79,2 32,2 62,1 801 26,2 22,3 52,7 R 134a 501 14,0 8,4 2 1/2" 40,3 91,2 1001 16,0 9,6 2 1/2" 49,4 118,0 1121 20,0 12,0 65 57,0 137,0 1401 23,0 13,8 65 64,0 159,0 1601 440 65 200 1541 ±2/±1 480 66 200 874 670 300 1872 66 710 300 2005 780 850 ±2/±1/±0,8 1650 3630 1510 ±2/±1/±0,5 400/400/800 69 400/600/800 2070 1285 1260 2930 1160 300/400/800 68 300/600/600 2) Halbschallfeld ohne Reflexion in 5m Entfernung- Serviceseite 2220 68 200/400/400 ± 2 / ± 1 / ± 0,5 + 5 bis + 50 3) + 8 bis + 20 4-8 16 13.500 13.500 17.200 16.900 25.500 24.200 36.800 36.000 45.500 44.250 3,3 2,0 1 1/4" 12,5 26,6 1755 + 5 bis + 47 3) 2,1 1,3 1" 9,2 8,2 1,5 0,9 1" 20,6 201 Technische Daten R134a 60Hz 16,8 161 1) Kälteleistung ohne Pumpenleistungsverlust, Kälteträgeraustrittstemperatur + 20°C, Kälteträger-Nennvolumenstrom, kg Gewicht ( netto ) dB(A) K Sollwerttoleranz Schalldruckpegel2) °C °C K bar - Umgebungstemperatur - Kälteträgertemperatur - Kälteträgertemperaturdifferenz - max. Kälteträgerdruck Einsatzbedingungen m³/h kW Leistungsaufnahme mit Pumpe 3 bar Erforderlicher Kühlluftvolumenstrom kW Nettokälteleistung1) Typ m³/h m³/h Rp/DN Typ Kältemittel Kälteträger - Nennvolumenstrom - Min. Volumenstrom Wasseranschluss PC Kühlaggregat DEUTSCH 3. Technische Daten Original 3.4 Technische Daten mit Kältemittel R 134a / 60 Hz DEUTSCH 4. Transport und Lagerung Original 4. TRANSPORT UND LAGERUNG Sicherheitshinweise Kapitel 1 beachten ! Grundsätzlich ist das Kühlaggregat stehend ohne Wasserfüllung zu transportieren ! Der innerbetriebliche Transport erfolgt mittels Gabelstapler, Hubwagen oder Kran. Das Absetzen des Kühlaggregates muss auf einer ebenen Fläche erfolgen, um Verformungen des Unterrahmens zu vermeiden. 4.1 Transportspezifikation - Gewicht (Siehe Kapitel Technische Daten) - Hauptabmessungen (Siehe Kapitel Technische Daten) - Umgebungstemperaturen –20°C bis +60°C Bei Umgebungstemperaturen <0°C ist eine komplette Entleerung der Wasserkreisläufe, Pumpen, Wasserfilter und Tanks erforderlich. (Siehe Kapitel Ausserbetriebnahme) 4.2 Transport - Gabelstapler Für den Transport des Kühlaggregates mit einem Gabelstapler sind ausschließlich die entsprechenden Öffnungen an der Breitseite im Unterrahmen des Gerätes zu nutzen. Die Gabeln symmetrisch zum Schwerpunkt des Kühlaggregates über die gesamte Gerätetiefe waagerecht einfahren und erst dann anheben. Die Hubgeschwindigkeit ist klein zu halten! Transport mit Gabelstapler 451820.66.02-wassergekühlt 01.01.2010 19 DEUTSCH 4. Transport und Lagerung Original 4.3 Transport - Hubwagen Transport von der Schmalseite: Das Kühlaggregat kann mittels zweier Hubwagen, von der Schmalseite untergefahren transportiert werden. Damit man mit der Gabellänge unter beide Quertraversen unterfahren kann ist die mind. Gabellänge zu beachten. Beide Hubwägen sind gleichzeitig anzuheben um eine Verlagerung des Kühlaggregates zu vermeiden. Die Hubgeschwindigkeit ist klein zu halten! Transport von der Breitseite: Die Gabeln des Hubwagens sind über die gesamte Gerätetiefe einzufahren, die Gabelrollen müssen über die Gerätetiefe hinausragen. Erst dann ist das Kühlaggregat unter Beachtung des Schwerpunktes anzuheben. Die Hubgeschwindigkeit ist klein zu halten! Das Kühlaggregat kann mittels eines Hubwagens, von der Breitseite unterhalb der Öffnungen symmetrisch zum Schwerpunkt untergefahren, transportiert werden. Transport mit Hubwagen 451820.66.02-wassergekühlt 01.01.2010 20 4. Transport und Lagerung DEUTSCH Original 4.4 Transport - Kran Zum Transport der Kühlaggregates PC101 bis PC 801 sind am Oberrahmen Anschlagösen zur Realisierung eines 4-Punktanschlages angeordnet. Bei den Kühlaggregaten PC1001 bis PC 2001 sind am Unterrahmen Transportklauen für den Krantransport befestigt. Lastaufnahmemittel Anschlagseile (Seilgehänge) nach DIN 3088 oder Anschlagketten (Kettengehänge) nach DIN 5687/5688. Beide Lastaufnahmemittel erfüllen die notwendige Bedingung eines Anschlages mit gleichen Seil- bzw. Kettenlängen. Seilneigungswinkel Der Seilneigungswinkel wie in der Abbildung dargestellt muss eingehalten werden. Hubgeschwindigkeit Hubgeschwindigkeit klein halten (VHub <10m/min - Feinhub, ruckfreies Anheben) Absetzen des Kühlaggregates Um mögliche Verformungen des Unterrahmens zu vermeiden, muss das Kühlaggregat auf einer ebenen Fläche abgesetzt werden. max. 90° max 90° Transport mit Kran 4.5 Lagerung des Kühlaggregates Das Kühlaggregat ist auf einer ebenen Fläche oder mittels zusätzlichen Kanthölzern in trockenen, frostfreien Räumen zu lagern. Zulässige Lagerungstemperaturen: -20°C bis 60°C. Eine Lagerung bei Umgebungstemperaturen unter 0°C erfordert unbedingt die Maßnahme der Außerbetriebnahme. (Siehe Kapitel Außerbetriebnahme) 451820.66.02-wassergekühlt 01.01.2010 21 DEUTSCH 5. Aufstellung Original 5. AUFSTELLUNG Sicherheitshinweise Kapitel 1 beachten ! Bei Lagertemperaturen < 10 °C ist vor dem Einschalten auf ausreichende Akklimatisierung zu achten (Schwitzwasserbildung) ! Transportverpackung entfernen ! In Bezug auf das geforderte Raumvolumen für die Aufstellung des Kühlaggregates sind die Anforderungen nach Kapitel 1.5.1 (Aufstellung) zu Beachten. Das Kühlaggregat ist im frostfreien Raum auf einer ebenen waagerechten Fläche mit entsprechender Tragfähigkeit aufzustellen. Eine fundamentseitige Befestigung sowie Zwischenlagen oder Schwingungsdämpfer sind nicht erforderlich. Kühlaggregat und Verbraucher sind standardmäßig auf dem selben Niveau aufzustellen. Bei anderen Aufstellbedingungen Rückfragen beim Hersteller. Für einen störungsfreien Betrieb des Kühlaggregates sowie entsprechenden Freiraum für Wartungs- und Reparaturarbeiten sind die Mindestabstände bei der Aufstellung einzuhalten. (Siehe auch Abmessungen) 451820.66.02-wassergekühlt 01.01.2010 22 DEUTSCH 6. Montage Original 6. MONTAGE Sicherheitshinweise Kapitel 1 beachten ! 6.1 Anschluß der Wasserleitungen Die Leitungsnennweiten für den externen Wasserkreislauf sind unter Berücksichtigung des verfügbaren Pumpendruckes und der zu erwartenden Druckverluste im Verbraucherkreis festzulegen. Die Wasserleitungen können in fester oder flexibler Bauart ausgeführt werden. Das Korrosionsverhalten der verwendeten Materialien im Verbraucher mit dem Wasser ist zu beachten um Schäden zu vermeiden. (s.a. Abschnitt Inbetriebnahme) Bei Erstellung der bauseitigen Verrohrung sind Verschmutzungen im Leitungssystem zu vermeiden (evtl. vor Anschluss des Kühlaggregates Leitungen spülen) 6.2 Elektrotechnischer Anschluß Auszuführende Tätigkeiten: Verkleidungsblech an der Bedienseite entfernen Anschlusskabel von unten durch die vorbereitete Kabeltülle in der Grundplatte einführen (je nach Kühlaggregat links oder rechts) Kabel sachgerecht im Kühlaggregat verlegen und durch die Kabel-Verschraubung in den Schaltschrank einführen Elektrotechnischen Anschluss gemäß Stromlaufplan herstellen (siehe Anhang) Das Kühlaggregat ist für den Anschluss einer Fernansteuerung vorbereitet. Im Lieferzustand liegt zwischen den Klemmen eine Brücke. Die Sammelstörmeldung ist als pot. freier Kontakt auf Klemme verdrahtet. (s.a. Stromlaufplan im Anhang). 451820.66.02-wassergekühlt 01.01.2010 23 DEUTSCH 7. Inbetriebnahme Original 7. INBETRIEBNAHME Sicherheitshinweise Kapitel 1 beachten ! Bei Lagertemperaturen <10°C ist vor dem Einschalten auf ausreichende Akklimatisierung zu achten (Schwitzwasserbildung). Das Kühlaggregat dient ausschließlich der Kühlung von Wasser. Zur Befüllung der Wasserkreisläufe ist nur Wasser gemäß Spezifikation zu verwenden ! 7.1 Wasserkreislauf 7.1.1 Anforderungen an das Wasser Das Wasser ist in Trinkwasserqualität einzusetzen. Wasserqualität: Trinkwasser - Elektrische Leitfähigkeit bei 25 °C: - Wasserstoffkonzentrat bei 20 °C: - Chlorid: - Gesamthärte: - Aussehen: - Farbe: - Gesamtkeimzahl bei 22°C: 80 - 750 µS/cm 6,5 ... 9,5 (ph-Wert) < 250 mg/l min. 6 °dH klar, ohne Bodenansatz farblos < 100 KBE s/ml Im Kühlaggregat können folgende Materialien im Wasserkreislauf eingebaut sein: - Kupfer - Edelstahl - Messing - Gusseisen - Kunststoff Abhängig von den eingesetzten Materialien im geräteexternen Wasserkreislauf (kundenseitige Installation), können Materialunverträglichkeiten zu Korrosionsgefährdung führen. Dies ist besonders bei Verwendung von verzinkten- und Aluminiumwerkstoffen zu beachten. Im Zweifelsfalle ist mit einschlägigen Fachfirmen Rücksprache zu halten. Besteht während des Betriebes die Gefahr der Verschmutzung des Wassers ist gegebenenfalls ein Schmutzfilter einzusetzen (s.a. Optionen). 451820.66.02-wassergekühlt 01.01.2010 24 DEUTSCH 7. Inbetriebnahme Original Das Kühlaggregat ist Gerätespezifisch wahlweise mit einem Steuerschalter, Fernansteuerung oder Stand By Taste (Regler Ein / Aus) ausgestattet. Siehe Stromlaufplan 7.1.2 Inbetriebnahme Ein- und Zweikreissystem Auszuführende Tätigkeiten: Netztrenneinrichtung (Hauptschalter) auf Stellung "0" stellen Alle Motorschutzschalter, Steuerschalter, Sicherungsautomaten in Stellung -0Verkleidungsbleche an der Serviceseite entfernen Tankdeckel entfernen Tank bis zur Markierung -MAX- an der Füllstandsanzeige mit Wasser befüllen Pumpe(n) über Entlüftungsschraube am Pumpengehäuse entlüften Sicherungen und Motorschutzschalter für Pumpe(n) auf Stellung "1" stellen (siehe Stromlaufplan) Zuschaltung der Pumpe(n) über Netztrenneinrichtung, Steuerschalter in Stellung -1Vorgegebene Drehrichtung der Pumpe(n) überprüfen (siehe Drehrichtungspfeil am Antriebsmotor) Bei falscher Drehrichtung der Pumpe Kühlaggregat spannungsfrei schalten und 2 Phasen des Hauptanschlusskabels tauschen. Gesamten Wasserkreislauf visuell auf Dichtheit prüfen Einhalten des zulässigen Wasserfüllstands an der Füllstandsanzeige prüfen, gegebenenfalls Wasser nachfüllen Tankdeckel und Verkleidungsbleche montieren 7.1.3 Inbetriebnahme Durchlaufsystem Auszuführende Tätigkeiten: Netztrenneinrichtung auf Stellung "0" stellen Alle Motorschutzschalter, Steuerschalter, Sicherungsautomaten in Stellung -0Verkleidungsbleche an der Serviceseite entfernen Pumpe(n) über Entlüftungsschraube am Pumpengehäuse entlüften Sicherungen und Motorschutzschalter für Pumpe(n) auf Stellung "1" stellen (siehe Stromlaufplan) Zuschaltung der Pumpe(n) über Netztrenneinrichtung, Steuerschalter in Stellung -1Vorgegebene Drehrichtung der Pumpe(n) überprüfen (siehe Drehrichtungspfeil am Antriebsmotor) Bei falscher Drehrichtung der Pumpe Kühlaggregat spannungsfrei schalten und 2 Phasen des Hauptanschlusskabels tauschen. Bei geschlossenen Wasserkreisläufen bauseitige Zusatzentlüftung betätigen. Gesamten Wasserkreislauf visuell auf Dichtheit prüfen Verkleidungsbleche montieren 451820.66.02-wassergekühlt 01.01.2010 25 DEUTSCH Original 8. Ausserbetriebnahme 9. Abschalten in Notfällen 10. Umweltrelevante Anforderungen 7.2 Kältemittelkreislauf Nach Ausführungen der Arbeiten am Wasserkreislauf sind die Motorschutzschalter der Verdichter in Stellung -1- zu bringen (siehe Stromlaufplan im Anhang). Alle anstehenden Störmeldungen an der Regel- und Steuereinheit quittieren. Das Kühlaggregat ist betriebsbereit und die Regel- und Steuereinheit übernimmt die Regelung der Wasseraustrittstemperatur. Sollwerteinstellung überprüfen evtl. ändern. 8. AUSSERBETRIEBNAHME Sicherheitshinweise Kapitel 1 beachten ! Kühlaggregat spannungsfrei schalten Wasserkreislauf komplett entleeren, einschließlich Tank, Pumpe(n), Rohrleitungen und Filter (Siehe RI-Fliessbild im Anhang) Einfrierschutzmaßnahmen herstellen (Rückfrage beim Hersteller) 9. ABSCHALTEN IN NOTFÄLLEN Sicherheitshinweise Kapitel 1 beachten ! Netztrenneinrichtung (Hauptschalter) an dem Kühlaggregat “aus” 10. UMWELTRELEVANTE ANFORDERUNGEN Bei Instandsetzung oder Ausserbetriebsetzung des Kühlaggregates sind die umweltrelevanten Anforderungen in Bezug auf Rückgewinnung, Wiederverwendung und Entsorgung von Betriebsstoffen und Bauteilen gemäß DIN EN 378 einzuhalten. Die Verantwortung für die ordnungsgemäße Entsorgung von nicht mehr verwendbaren Betriebsstoffen und Anlagenteilen obliegt dem Betreiber des Kühlaggregates. Die Entsorgung des Wasser mit Zusätzen erfolgt in Absprache mit den regional zuständigen Behörden. 451820.66.02-wassergekühlt 01.01.2010 26 11. Bedienung Regel- und Steuereinheit DEUTSCH Original 11. BEDIENUNG REGEL- UND STEUEREINHEIT Das Kühlaggregat wird mit der Netztrenneinrichtung (Hauptschalter) eingeschaltet. Dieser dient auch als NOT-AUS-Schalter. Das Kühlaggregat ist betriebsbereit und die Regel- und Steuereinheit übernimmt die Regelung der Wasseraustrittstemperatur. Eine Inbetriebnahme bei anstehendem Signal -Wassermangel oder Trockenlaufschutz- ist nicht möglich. 11.1 Regel- und Steuereinheit ST 501 1 2 3 4 5 Display Statusanzeigen E1 Status Pumpe+Wasserstand E2 Status Hochdruck E3 Status Niederdruck E4 Status TK Ventilator Regelstufen 1 Pumpe ein 2 Regelstufe 1 ein 3 Regelstufe 2 ein UP Taste Sollwert oder Parameterwert größer DOWN Taste Sollwert oder Parameterwert kleiner 6 7 8 9 10 Alarmanzeigen „Pfeil oben“ Festwertregelung oben bei Differenzregelung „Pfeil unten“ Festwertregelung unten bei Differenzregelung „Alarm“ Sammelstörmeldung SET Aufruf des Sollwertes oder Parameteranzeige F1 Taste -> Sonderfunktion nach Parameterfreigabe F2 Taste -> Sonderfunktion nach Parameterfreigabe Stand By Taste Regler Ein / Aus Option °C 1 2 1 3 2 E1 E2 E3 E4 34 5 6 SET F1 7 8 F2 9 10 Regel- und Steuereinheit ST 501 Istwerte Version mit Tank: Im Grundzustand wird die Vorlauftemperatur des Wasserkreislaufes im Display angezeigt. Version ohne Tank: Im Grundzustand wird die Rücklauftemperatur des Wasserkreislaufes im Display angezeigt. Mit Taste F2 kann die Vorlauftemperatur angezeigt werden. Sollwertverstellung Der Sollwert wird durch Drücken der SET Taste und zusätzlich AUF oder AB- Taste eingestellt. 451820.66.02-wassergekühlt 01.01.2010 27 11. Bedienung Regel- und Steuereinheit DEUTSCH Original 11.2 Regel- und Steuereinheit ST 181 1 2 3 4 5 6 Display Statusanzeigen Alarm Sammelalarm Temperaturalarm Wassermangel Pumpe Störung Kälte High Pressure HP Low Pressure LP Regelstufen 1 Regelstufe 1 ein 2 Regelstufe 2 ein 3 Regelstufe 3 ein 4 Regelstufe 4 ein UP Taste Sollwert oder Parameterwert größer DOWN Taste Sollwert oder Parameterwert kleiner Taste Hupe 1x drücken Hupe aus 2x drücken Quittierung Alarm 7 8 9 10 11 SET Aufruf des Sollwertes S1 (Verdichtersteuerung) S2 (PID Sollwert) Statusanzeigen Pumpe Ventilator Taste HP / LP Messwert HP Sensor -> Taste HP/LP gedrückt Messwert LP Sensor -> Taste HP/LP +AB Taste gedrückt Taste Temperatur Messwert Fühler F5 ->Taste Temperatur gedrückt Messwert Leitwertsensor -> Taste Temperatur + AB Taste gedrückt Messwert Durchflusssensor -> Taste Temperatur + AUF Taste gedrückt Taste Stand By Regler Ein / Aus 1 2 3 4 5 6 7 8 9 10 11 Regel- und Steuereinheit ST 181 Istwerte Version mit Tank: Im Grundzustand wird die Vorlauftemperatur des Wasserkreislaufes im Display angezeigt. Version ohne Tank: Im Grundzustand wird die Rücklauftemperatur des Wasserkreislaufes im Display angezeigt. Mit Taste Temperatur (Pos. 10) kann die Vorlauftemperatur angezeigt werden. Sollwertverstellung Der Sollwert wird durch Drücken der SET Taste und zusätzlich AUF oder AB- Taste eingestellt. 451820.66.02-wassergekühlt 01.01.2010 28 DEUTSCH 12. Wartung Original 12. WARTUNG Sicherheitshinweise Kapitel 1 beachten ! Vor Öffnung des Kühlaggregates Netzspannung abschalten ! Die Wartung erfordert keine spezifischen Kenntnisse der Kältetechnik und kann von einer eingewiesenen Person mit entsprechender Sachkenntnis durchgeführt werden. Wartungsstelle Intervall Tätigkeit Kühlaggregat allgemein - Sichtkontrolle des Kühlaggregates auf Verschmutzung - Sichtkontrolle der Kältemittelkreislaufes auf Dichtheit 2 Wochen - bei Ölleckagen Kundendienst anfordern: Tel: +49 (0) 9221 / 709-545 Fax: +49 (0) 9221 / 709-529 Wasserkreislauf allgemein - Sichtkontrolle des Wasserkreislaufes auf Dichtheit - Wasserstand prüfen, nachfüllen 2 Wochen Filter im Wasserkreislauf - Filter tauschen bzw. reinigen - Wasserqualität prüfen Kühlwasserkreislauf allgemein - Sichtkontrolle des Wasserkreislaufes auf Dichtheit 2 Woche 451820.66.02-wassergekühlt 01.01.2010 29 DEUTSCH 13. Wiederholungsprüfung Original 13. WIEDERHOLUNGSPRÜFUNG Sicherheitshinweise Kapitel 1 beachten ! Während des Betriebslebensdauer des Kühlaggregates ist die Überwachung und Prüfung (nicht im Rahmen der Garantie enthalten) in Übereinstimmung mit nationalen Vorschriften durchzuführen ! Gibt es in den nationalen Vorschriften keine entsprechenden Festlegungen über Wiederholungsprüfungen werden in Anlehnung an EN 378-2 gerätespezifische Wiederholungsprüfungen vorgegeben. Prüfumfang Anwendungsmerkmal Überwachung M1 M2 M3 M4 X X X X Prüfung Sichtprüfung Druckprüfung X Kältemittel Funktion Lecksuche HD-Pressostat X X X X X X 1) X Die Überwachung und Prüfung muss von einer sachkundigen Person (gemäß EN13313) bzw. von einem Kältefachbetrieb, unter Beachtung der umweltrelevanten Anforderungen in Bezug auf Wiederverwendung und Entsorgung von Betriebsstoffen und Bauteilen, durchgeführt werden. Definition der Anwendungsmerkmale M1 Wiederholungsprüfungen sind durchzuführen nach einem Eingriff in den Kältemittelkreislauf im Reparatur- und Servicefall (Austausch von Komponenten, Beseitigung von Leckagen, Austausch von Filtertrocknereinsätzen). M2 Wiederholungsprüfungen sind durchzuführen vor der Wiederinbetriebnahme eines Kühlaggregates nach einer Stillstandszeit von mehr als 2 Jahren. M3 Wiederholungsprüfungen sind durchzuführen, wenn nach der Erstinbetriebnahme des Kühlaggregates beim Endkunden weitere Standortwechsel erfolgen. Der Standortwechsel des Kühlaggregates vom Herstellerwerk zum Endkunden weist, bedingt durch spezielle Transportvorkehrungen, statistisch bewertet keine Fehlerhäufung auf und wird daher von der Wiederholungsprüfungen ausgeschlossen. M4 Die Wiederholungsprüfung ist jährlich durchzuführen. Die Kältemittel-Lecksuche muss gemäß Verordnung (EG) Nr. 842/2006 durchgeführt werden: Kältemittelfüllmenge (siehe Typschild) < 30 kg jährlich > 30 kg halbjährlich 1) 451820.66.02-wassergekühlt 01.01.2010 30 DEUTSCH 13. Wiederholungsprüfung Original Die Sichtprüfung beinhaltet: Versiegelung der Fügestellen im Kältemittelkreislauf (Rohrverbindungen am Verdichter) auf Unversehrtheit prüfen (rote Siegelstellen) Optische Prüfung der Dichtheit des Kältemittelkreislaufes in Bezug auf Ölleckagen im Bereich der Verdichter- und Verflüssigeranschlussleitungen (Saugleitung, Druckleitung) Begutachtung der Verflüssiger- Wärmetauscherfläche und der Kältemittelrohrleitungen auf Korrosionsschäden Halterung und Befestigung aller Rohrleitungen und Komponenten auf Festsitz prüfen Optische Prüfung der Dichtheit der Wasserkreisläufe im Betriebszustand Verfügbarkeit der Betriebanleitung am Kühlaggregat kontrollieren Die Wiederholungsprüfungen sind im Anlagenprotokoll zu dokumentieren. 451820.66.02-wassergekühlt 01.01.2010 31 14. Störung / Fehlersuche DEUTSCH Original 14. STÖRUNG / FEHLERSUCHE Sicherheitshinweise Kapitel 1 beachten ! Grundlage für die Fehlersuche sind Stromlaufplan, Fließbild und angezeigte Meldungen an der Regel- und Steuereinheit. Geregelt wird auf den Hauptsollwert. Anzeigen an der Regel- und Steuereinheit Siehe Kapitel Bedienung Regel- und Steuereinheit 14.1 Störung / Fehlersuche Regel- und Steuereinheit ST 501 E1 bis E4 leuchten - wenn das Kühlaggregat betriebsbereit ist. Pfeil OBEN oder Pfeil UNTEN leuchtet - Bei Differenzregelung werden Sollwertgrenzen für Umschaltung auf Festwertregelung parametriert. - Bei Über- oder Unterschreiten der Grenzwerte leuchtet die jeweilige LED-Anzeige. Anzeige im Display bei einer Störung: F1 - F8 blinkt im Wechsel mit der Istwertanzeige. Anzeige am Regler Störung / Ursache Beseitigung Keine Anzeige Spannung nicht freigeschaltet Hauptschalter nicht eingeschaltet Hauptschalter in Stellung -1- Steuersicherungsautomat hat abgeschaltet Steuersicherungsautomat überprüfen Steuerspannung nicht freigeschaltet Fernansteuerung nicht eingeschaltet F1 F2 451820.66.02-wassergekühlt 01.01.2010 Fernansteuerung überprüfen, Brücke an den Klemmen im Schaltschrank lt. Strom laufplan überprüfen Fühlerfehler Fühler 1 Bruch oder Kurzschluss am Fühler 1 Fühler überprüfen, evtl. tauschen Fühlerfehler Fühler 2 Bruch oder Kurzschluss am Fühler 2 Fühler überprüfen, evtl. tauschen 32 14. Störung / Fehlersuche DEUTSCH Original Anzeige am Regler Störung / Ursache Beseitigung F3 E1 - aus Motorschutzschalter Pumpe hat ausgelöst Überlastung des Pumpenmotors durch mechanische Schwergängigkeit Pumpe überprüfen, evtl. tauschen Motorschutzschalter in Stellung -1- Schwimmerschalter hat ausgelöst Schwimmerschalter überprüfen, evtl. tauschen Flüssigkeitsverlust im Wasserkreislauf Wasserkreislauf auf Leckagen überprüfen, Tank vollständig mit Wasser nachfüllen Leckage an der Pumpe oder Pumpendichtung Pumpe tauschen, Dichtung austauschen Wasserverdunstung, (Tankdeckel fehlt) Tankdeckel auflegen Wassermangel bewirkt: - Abschaltung der Pumpe und Verdichter Störung mit der AB-Taste quittieren F4 E2 - aus Hochdruck-Störung Hochdruckpressostat hat ausgelöst Kühlwassertemperatur zu hoch Kühlwasserpumpe dreht nicht Verflüssiger verschmutzt Wassertemperatur zu hoch Verbraucherleistung zu gross Für Wärmeabführung durch erhöhten Kühlwasserstrom sorgen Funktion der Pumpe überprüfen Verflüssiger reinigen Wasser ablassen und durch Frischwasser auffüllen Verbraucherleistung reduzieren bzw. abschalten Die Wiedereinschaltung der Kühlung erfolgt nach Druckabbau und betätigen des RESET-Knopfes am Pressostaten Störung mit der AB-Taste quittieren 451820.66.02-wassergekühlt 01.01.2010 33 14. Störung / Fehlersuche DEUTSCH Original Anzeige am Regler Störung / Ursache F5 E3 - aus Niederdruck-Störung F5A E3 - aus Beseitigung - Wassertemperatur zu niedrig - Wasservolumen zu niedrig Filter verschmutzt Absperrschieber geschlossen Wassertemperatur erhöhen Kältemittelmangel durch Leckage im Kältemittelkreislauf Kältemittelmangel Expansionsventil defekt Dauerhafte Blasenbildung im Schauglas Die Beseitigung von Störungen im Kältemittelkreislauf darf nur von sachkundigem Personal vorgenommen werden! Kundendienst anfordern ! Nach Beseitigung der Ursache für die Niederdruckstörung setzt sich die Störung automatisch zurück. Die Verdichter und Ventilatoren werden verzögert nach 180 sec. freigegeben. Filter reinigen evtl. tauschen Absperrschieber überprüfen Niederdruck-Störung (ABSCHALTUNG) Kältemittelmangel durch Leckage im Kältemittelkreislauf Kältemittelmangel Expansionsventil defekt Dauerhafte Blasenbildung im Schauglas Die Beseitigung von Störungen im Kältemittelkreislauf darf nur von sachkundigem Personal vorgenommen werden! Kundendienst anfordern ! Nach Beseitigung der Ursache für die Niederdruckstörung setzt sich die Störung automatisch zurück. Die Verdichter und Ventilatoren werden verzögert nach 180 sec. freigegeben. Störung mit der AB-Taste quittieren F6 E4 - aus Motorschutzschalter Verdichter hat ausgelöst Überlastung des Motors durch mechanische Schwergängigkeit Verdichter überprüfen, evtl. tauschen Motorschutzschalter auf Stellung –1– Überlastung des Motors durch Phasenausfall Phasenausfall beheben Motorschutzschalter auf Stellung –1– Überhitzungsschutz (Thermokontakt) des Verdichters hat ausgelöst Selbsttätige Freigabe nach Abkühlung des Motors Störung mit der AB-Taste quittieren 451820.66.02-wassergekühlt 01.01.2010 34 14. Störung / Fehlersuche DEUTSCH Original Anzeige am Regler Störung / Ursache Beseitigung F7 Temperaturgrenzwerte überschritten Fühler F1 Wassertemperatur zu niedrig Wassertemperatur zu hoch Wassertemperatur erhöhen Wasser abkühlen lassen oder tauschen Temperaturgrenzwerte überschritten Fühler F2 Wassertemperatur zu niedrig Wassertemperatur zu hoch Wassertemperatur erhöhen Wasser abkühlen lassen oder tauschen Eeprom Fehler Während des Betriebes wird in der Steuerung permanent die Konsistenz der Parameter überprüft. Ein Fehler in diesem Speicher wird durch eine Sammelstörung angezeigt. Regler tauschen. F8 EP 451820.66.02-wassergekühlt 01.01.2010 35 14. Störung / Fehlersuche DEUTSCH Original 14.2 Störung / Fehlersuche Regel- und Steuereinheit ST 181 Anzeige im Display bei einer Störung: F1 - F23 blinkt im Wechsel mit der Istwertanzeige. Alarm an der Regel- und Steuereinheit quittieren Nach Beseitigung der Störung mit der Taste (Hupe) diesen Alarm quittieren: - 1x drücken (Hupe aus) - 2x drücken (Hupe und Störung RESET) Anzeige am Regler Störung / Ursache F1 Motorstörung Pumpe F2 Beseitigung Motorschutzschalter hat ausgelöst - Überlastung des Pumpenmotors durch mechanische Schwergängigkeit Pumpe überprüfen, evtl. tauschen Motorschutzschalter auf Stellung –1– - Überlastung des Motors durch Phasenausfall Phasenausfall beheben Motorschutzschalter auf Stellung –1– Motorstörung Verdichter Motorschutzschalter hat ausgelöst - Überlastung des Verdichtermotors durch mechanische Schwergängigkeit Verdichter überprüfen, evtl. tauschen Motorschutzschalter auf Stellung –1– - Überlastung des Motors durch Phasenausfall Phasenausfall beheben Motorschutzschalter auf Stellung –1– - Überhitzungsschutz (Thermokontakt) des Verdichters hat ausgelöst 451820.66.02-wassergekühlt 01.01.2010 36 Selbsttätige Wiedereinschaltung nach Abkühlung des Verdichtermotors 14. Störung / Fehlersuche DEUTSCH Original Anzeige am Regler Störung / Ursache F4 Hochdruck Störung Beseitigung - Hochdruckpressostat hat ausgelöst - Kühlwassertemperatur zu hoch - Kühlwasserpumpe dreht nicht - Verflüssiger verschmutzt - Wassertemperatur zu hoch - Verbraucherleistung zu gross Für Wärmeabführung durch erhöhten Kühlwasserstrom sorgen Funktion der Pumpe überprüfen Verflüssiger reinigen Wasser ablassen und durch Frischwasser auffüllen Verbraucherleistung reduzieren bzw. abschalten Nach einer Hochdruck Störung muss der Begrenzer manuell zurückgesetzt werden, damit das Kühlaggregat wieder in Betrieb genommen werden kann. Die Verdichter und Ventilatoren werden verzögert nach 180 sec. freigegeben. F5 Hochdruck Störung Begrenzer - Sensor hat ausgelöst - Kühlwassertemperatur zu hoch - Kühlwasserpumpe dreht nicht - Verflüssiger verschmutzt - Wassertemperatur zu hoch - Verbraucherleistung zu gross Für Wärmeabführung durch erhöhten Kühlwasserstrom sorgen Funktion der Pumpe überprüfen Verflüssiger reinigen Wasser ablassen und durch Frischwasser auffüllen Verbraucherleistung reduzieren bzw. abschalten Nach einer Hochdruck Störung muss der Begrenzer manuell zurückgesetzt werden, damit das Kühlaggregat wieder in Betrieb genommen werden kann. Die Verdichter und Ventilatoren werden verzögert nach 180 sec. freigegeben. 451820.66.02-wassergekühlt 01.01.2010 37 14. Störung / Fehlersuche DEUTSCH Original Anzeige am Regler Störung / Ursache Beseitigung F6 Niederdruck-Störung - Umgebungstem peratur zu niedrig - Wassertem peratur zu niedrig - Wasservolumen zu niedrig Filter verschmutzt Absperrschieber geschlossen - Sensor hat ausgelöst Kältemittelmangel durch Leckage im Kältemittelkreislauf - Kältemittelmangel - Expansionsventil defekt - Dauerhafte Blasenbildung im Schauglas F7 451820.66.02-wassergekühlt 01.01.2010 Niederdruck Begrenzer - Sensor hat ausgelöst Kältemittelmangel durch Leckage im Kältemittelkreislauf - Kältemittelmangel - Expansionsventil defekt - Dauerhafte Blasenbildung im Schauglas 38 Umgebungstemperatur erhöhen Wassertem peratur erhöhen Filter reinigen evtl. tauschen Absperrschieber überprüfen Die Beseitigung von Störungen im Kältem ittelkreislauf darf nur von sachkundigem Personal vorgenom men werden! Kundendienst anfordern ! Nach Beseitigung der Ursache für die Niederdruckstörung setzt sich die Störung automatisch zurück. Die Verdichter und Ventilatoren werden verzögert nach 180 sec. freigegeben. Die Beseitigung von Störungen im Kältem ittelkreislauf darf nur von sachkundigem Personal vorgenom men werden! Kundendienst anfordern ! Nach Beseitigung der Ursache für die Niederdruckstörung setzt sich die Störung automatisch zurück. Die Verdichter und Ventilatoren werden verzögert nach 180 sec. freigegeben. 14. Störung / Fehlersuche DEUTSCH Original Anzeige am Regler Störung / Ursache Beseitigung F9 Trockenlaufschutz Flüssigkeitsverlust im Wasserkreislauf - Leckage an der Pumpe oder Pum pendichtung - Schwim merschalter defekt - Wasserverdunstung, (Tankdeckel fehlt) - Wassermangel F10 Störung Wassermangel Flüssigkeitsverlust im Wasserkreislauf - Leckage an der Pumpe oder Pum pendichtung - Wasserverdunstung, (Tankdeckel fehlt) Wasserkreislauf auf Leckagen überprüfen, Wasser bis zur MAX. Markierung nachfüllen. Pumpe tauschen, Dichtung austauschen Schwimm erschalter überprüfen evtl. tauschen Motorschutzschalter auf Stellung -1Tankdeckel auflegen Wasserkreislauf auf Leckagen überprüfen, Wasser bis zur MAX. Markierung nachfüllen Wasserkreislauf auf Leckagen überprüfen, Wasser bis zur MAX. Markierung nachfüllen. Pumpe tauschen, Dichtung austauschen Tankdeckel auflegen Wassermangel bewirkt: - keine Abschaltung der Pumpe und Verdichter -Warnungsmeldung zum Verbraucher -Ursache beseitigen und Wasser in der vorgegebenen Spezifikation nachfüllen F10 Störung E-Heizung Motorschutzschalter oder Sicherung hat ausgelöst - Überhitzungsschutz der Heizung hat ausgelöst 451820.66.02-wassergekühlt 01.01.2010 39 Heizung überprüfen Motorschutzschalter in Stellung -1defekte Sicherung austauschen Thermokontakt auf Durchgang prüfen, Überhitzungsschutz im Anschlussgehäuse der Heizung m it dem RESET-Taster zurücksetzen 14. Störung / Fehlersuche DEUTSCH Original Anzeige am Regler Störung / Ursache Beseitigung F11 Strömungswächter oder Durchflusssensor hat ausgelöst - Leckage im Wasserkreislauf - Pum pe defekt - Durchflusssensor defekt - Ström ungswächter defekt - Absperrschieber geschlossen - Zu wenig Wasserdruck F12 Fühler F4 Temperatur Alarm Tem peraturgrenzwerte überschritten - Wassertem peratur zu hoch F13 Fühler F4 Leitwertsensor hat ausgelöst - Sensor defekt - Leitwertgrenzen überschritten 451820.66.02-wassergekühlt 01.01.2010 Wasser abkühlen lassen oder tauschen, zusätzlich gem eldete Störungen beseitigen Temperatur Alarm Tem peraturgrenzwerte überschritten - Wassertem peratur zu niedrig F16 Wassertem peratur erhöhen, zusätzlich gem eldete Störungen beseitigen Temperatur Alarm Tem peraturgrenzwerte überschritten - Wassertem peratur zu hoch F15 Fühler F5 Wasser abkühlen lassen oder tauschen, zusätzlich gem eldete Störungen beseitigen Temperatur Alarm Tem peraturgrenzwerte überschritten - Wassertem peratur zu niedrig F14 Fühler F5 Wasserkreislauf auf Leckagen überprüfen, Wasser bis zur MAX. Markierung nachfüllen Pumpe überprüfen, evtl. tauschen Motorschutzschalter auf Stellung -1Durchflusssensor, evtl. tauschen Ström ungswächter, evtl. tauschen Alle Absperrschieber überprüfen Wasserdruck erhöhen 40 Wassertem peratur erhöhen, zusätzlich gem eldete Störungen beseitigen Sensor überprüfen, evtl. tauschen Wasserqualität prüfen, evtl. Wasser erneuern 14. Störung / Fehlersuche DEUTSCH Original Anzeige am Regler Störung / Ursache Beseitigung F17 Leitwertsensor hat ausgelöst - Sensor defekt Sensor überprüfen, evtl. tauschen - Leitwertgrenzen überschritten F18 Fühler F1 Fühler Bruch oder Kurzschluss - Fühler defekt F19 Fühler F2 Fühler bzw. Sensor überprüfen evtl. tauschen Fühler Bruch oder Kurzschluss - Sensor defekt F20 Fühler F3 Sensor überprüfen evtl. tauschen Fühler Bruch oder Kurzschluss - Sensor defekt F21 Fühler F4 Sensor überprüfen evtl. tauschen Fühler Bruch oder Kurzschluss - Fühler defekt F22 Fühler F5 Fühler überprüfen evtl. tauschen Fühler Bruch oder Kurzschluss - Fühler defekt F23 Fühler überprüfen evtl. tauschen Eeprom Fehler Während des Betriebes wird in der Steuerung perm anent die Konsistenz der Param eter überprüft. 451820.66.02-wassergekühlt 01.01.2010 Wasserqualität prüfen, evtl. Wasser erneuern 41 Ein Fehler in diesem Speicher wird durch eine Sam melstörung angezeigt. Die Regelung läuft zwar weiter, muss aber um gehend ausgetauscht werden. DEUTSCH 15. Optionen Original 15. OPTIONEN 15.1 Kältemittelkreislauf Manometer Die Manometer zeigen den Kältemitteldruck (Hoch- und Niederdruck) im Kältemittelkreislauf an. 15.2 Wasserkreislauf Manometer Das Manometer zeigt den Druck vom Wasseraus- oder eintritt an. Überströmventil Das Überströmventil gewährleistet den Mindestdurchfluss im Wasserkreislauf. Beim Durchlaufund Einkreissystem sind dadurch Verdampfer und Pumpe geschützt. Beim Zweikreissystem schützt das Überströmventil die Sekundärpumpe. Fester Bypass Der feste Bypass gewährleistet den Mindestdurchfluss im Wasserkreislauf. Beim Durchlaufund Einkreissystem sind dadurch Verdampfer und Pumpe geschützt. Die Auslegung des festen Bypasses erfolgt projektbezogen. Schmutzfilter Besteht während des Betriebes die Gefahr der Verschmutzung des Wassers durch FestkörperTeilchen mit einem Durchmesser > 1 mm, ist ein Schmutzfilter mit geeigneter Maschenweite einzusetzen. Der Schmutzfilter ist außerhalb des Kühlaggregates zu montieren und die Durchflussrichtung ist einzuhalten. Der Schmutzfilter ist nach der Inbetriebnahme und turnusmäßig zu reinigen. Rückschlagventile, Magnetventil Der Einsatz dieser Ventile erfolgt bei offenen Systemen und höher angeordnetem Verbraucher. Die Ventile sind außerhalb des Kühlaggregates zu montieren und die Durchflussrichtung ist einzuhalten. Digital-Thermometer, (Ein- Zweikreissystem) Das Thermometer erfasst die Wassereintrittstemperatur, die Anzeige befindet sich in der Regel- und Steuereinheit. Temperaturgrenzwerte Die Wassertemperaturen im Wasserkreislauf werden durch Grenzwerte überwacht und bei Über- oder Unterschreiten der eingestellten Grenzwerte wird eine Sammelstörung über die Regel- und Steuereinheit ausgelöst. Tankheizung als Einfrierschutz Die Tankheizung dient zur Erwärmung des Wassers im Tank. Bei niedriger Umgebungstemperatur und fehlender Prozesswärme (z.B. Anlagenstillstand) wird das Einfrieren des Wassers verhindert. Die Umwälzpumpe wird über einen Thermostat bei Frostgefahr eingeschaltet. Die Elektroheizung wird über einen Thermostat mit Fühler im Wasserkreislauf gesteuert. 451820.66.02-wassergekühlt 01.01.2010 42 DEUTSCH 15. Optionen Original Isolierung der Wasserleitungen und Pumpe(n) Bei Wassertemperaturen < 12 °C erfolgt eine Isolierung der Wasserleitungen und Pumpe(n). Dadurch wird eine Schwitzwasserbildung vermieden. Automatische Wassernachspeisung mittels Schwimmerventil Nach Unterschreiten des Mindestfüllstandes im Tank erfolgt eine selbsttätige Wassernachspeisung über ein Schwimmerventil. Automatische Wassernachspeisung mittels 3-stufigem Schwimmerschalter und Magnetventil Nach Unterschreiten des Mindestfüllstandes im Tank erfolgt eine selbsttätige Wassernachspeisung über ein Schwimmerventil. Strömungswächter Der Strömungswächter, eingebaut in der Wassereintrittsleitung, überwacht den Durchfluss im Wasserkreislauf. Bei Unterschreiten des Mindestdurchflusses schaltet dieser die Kühlung ab. Durchflussüberwachung In der Regel- und Steuereinheit für die Kühlaggregate ab 2 Verdichter überwacht der eingebaute Durchflusssensor den Durchfluss. Bei Unterschreiten des eingestellten Durchflusses wird eine Sammelstörung ausgelöst und über den Fehlercode der Regel- und Steuereinheit angezeigt. Leitwertüberwachung In der Regel- und Steuereinheit für die Kühlaggregate ab 2 Verdichter überwacht der eingebaute Leitwertsensor den Leitwert des Wasserkreislaufes. Bei Überschreiten des eingestellten Leitwertes wird eine Sammelstörung ausgelöst und über den Fehlercode der Regel- und Steuereinheit angezeigt. 451820.66.02-wassergekühlt 01.01.2010 43 DEUTSCH 15. Optionen Original 15.3 Elektrik Ansteuerung 24 V Das Kühlaggregat wird über eine 24 V - Fernansteuerung EIN- bzw. AUS-geschaltet. Das 24 V Signal ist gemäß Stromlaufplan anzuschliessen. Anschlusskabel Das Kühlaggregat wird anschlussfertig mit Ölflexkabel geliefert. Anschlusskabel mit Stecker Das Kühlaggregat wird anschlussfertig mit Ölflexkabel und Stecker geliefert. Schaltschrank - Heizung Die Schaltschrankheizung wird eingebaut, um eine Temperaturstabilisierung der Schaltschrankinnentemperatur gegenüber der Umgebungstemperatur (Kondenswasserbildung) zu erreichen und Mindesttemperaturen für Schalt- und Steuergeräte im Schaltschrank zu gewährleisten. Schaltschrank - Belüftung Die Belüftung dient zur Wärmeabfuhr aus dem Schaltschrank, gleichmäßige Wärmeverteilung und Vermeiden von Kondenswasserbildung. Bei Einsatz dieser Belüftung hat das Kühlaggregat eine Schutzart von IP 23 (Standard). Sonderoption: Schutzart IP 54 Nicht einsetzbar, bei aggressiver oder staubbelasteter Umgebungsluft. Differenzregelung Beim Betrieb als Differenzregler bildet der Regler seinen Regelsollwert als Summe aus der gemessenen Führungsgrösse und der eingestellten Differenzvorgabe mit dem Ziel, die gemessene Folgegrösse auf diesen Wert zu regeln. Bei Über- oder Unterschreiten von eingestellten Temperaturgrenzen wird von Differenzregelung auf Festwertregelung umgeschaltet. Aussenaufstellung und Pumpenabschaltung bei Sammelstörung Bei Sammelstörung wird die Pumpe über den Regler abgeschaltet. Nach Störungsbeseitigung und Störung - Reset am Regler wird die Pumpe wieder eingeschaltet. Ist die Sammelstörung durch den eingestellten Temperaturgrenzwert ausgelöst und dadurch die Pumpe abgeschaltet ist ein Restart notwendig. Der Restart erfolgt nach Störungsreset mit dem Steuerschalter AUS/EIN oder Fernstart AUS/ EIN. Der Grenzwertalarm wird für 30 min. unterdrückt. Die Pumpe startet und die Wassertemperatur kann unter den eingestellten Grenzwert absinken. 15.4 Kühlwasserkreislauf Ansteuerung externe Kühlwasserpumpe Die Kühlwasserpumpe wird angesteuert, wenn ein Verdichter zugeschaltet wird. Ein Druckschalter überwacht den zulässigen Druck im Kühlwasserkreislauf. 451820.66.02-wassergekühlt 01.01.2010 44 Translation from Original OPERATING MANUAL PC 161 - PC 2001 Glen Dimplex Deutschland GmbH Geschäftsbereich RIEDEL Kältetechnik Am Goldenen Feld 18 D-95326 Kulmbach Telefon: +49 (0) 92 21 / 709 555 Telefax: +49 (0) 92 21 / 709 549 e-mail: info@Riedel-Cooling.com http://www.Riedel-Cooling.com HEADQUARTER GERMANY Telefon: +49 (0) 92 21 / 709 545 Telefax: +49 (0) 92 21 / 709 529 PARTS & SERVICE HOTLINE e-mail: service@Riedel-Cooling.com http://www.Riedel-Cooling.com 451820.66.02-GB wassergekühlt 01.01.2010 NORTH AMERICA Telefon: ++1-877 RIEDEL1 Telefon: ++1-877 - 743 - 3351 Telefax: ++1-734 - 595 - 9829 e-mail: service@riedel-usa.com http://www.riedel-usa.com 1 Translation from Original Das Dokument wurde in der Technischen Dokumentation der Firma Glen Dimplex verfasst. This document was drawn up by the Technical Documentation Dept. of Glen Dimplex. Alle Rechte an dieser Dokumentation, insbesondere das Recht der Vervielfältigung und Verbreitung sowie der Übersetzung obliegt bei Glen Dimplex, auch für den Fall von Schutzrechtanmeldungen. Kein Teil der Dokumentation darf in irgendeiner Form ohne vorherige schriftliche Zustimmung der Firma Glen Dimplex reproduziert oder unter Verwendung elektronischer Systeme verarbeitet, vervielfältigt oder verbreitet werden. Irrtum und technische Änderungen vorbehalten. Glen Dimplex reserves all rights to this documentation, especially the right to reproduce, distribute and translate this document. This also applies in case of patent and industrial rights applications. No part of this document may be reproduced, processed, copied or distributed by either conventional or electronic means without the prior written consent of Glen Dimplex. Subject to errors and technical changes. Glen Dimplex haftet nicht für etwaige Fehler in dieser Dokumentation. Eine Haftung für mittelbare und unmittelbare Schäden, die im Zusammenhang mit der Lieferung oder dem nicht Gebrauch dieser Dokumentation entstehen, ist ausgeschlossen, soweit dies gesetzlich zulässig ist. Glen Dimplex assumes no responsibility for any errors in this documentation. To the extent permissibly by law, Glen Dimplex will not be liable for any warranty claims for direct or indirect damages arising in connection with the supply or non-use of this documentation. Vom Anwender einzutragen : To be entered by the user : Inventarnummer: Inventory number: Aufstellungsort: Installation site: 451820.66.02-GB wassergekühlt 01.01.2010 2 Translation from Original 451820.66.02-GB wassergekühlt 01.01.2010 3 ENGLISH Table of Contents Translation from Original Table of Contents 1. For Your Safety 6 1.1 1.2 1.3 1.4 1.5 1.6 Regulations Signs and Symbols Safety Notices Handling of Refrigerants Safety Requirements Purpose of the Process Cooler 6 7 8 9 9 10 2. Description of the Process Cooler 11 2.1 2.2 2.2.1 2.2.2 2.2.3 2.3 2.4 2.5 2.6 Refrigeration Circuit Water Circuit Single Circuit System with Tank Two-Circuit System with Tank Closed Recirculating System Cooling water circuit Safety Devices Monitoring Devices Electrical / Control Equipment 11 12 12 12 12 12 13 13 14 3. Technical Data 15 3.1 3.2 3.3 3.4 Technical data with refrigerant R 407 C / 50 Hz Technical data with refrigerant R 134a / 50 Hz Technical data with refrigerant R 407 C / 60 Hz Technical data with refrigerant R 134a / 60 Hz 15 16 17 18 4. Transport and Storage 19 4.1 4.2 4.3 4.4 4.5 Transport Specification Transport Using a Forklift Transport Using a Lift Truck Transport Using a Crane Storage of the Process Cooler 19 19 20 21 21 5. Installation 22 6. Mounting 23 6.1 6.2 Connection of Water Piping Electro-Technical Connection 23 23 7. Commissioning 24 7.1 7.1.1 7.1.2 7.1.3 7.2 Water Circuit Water Requirements Commissioning of Single/Two-Circuit Systems Commissioning of Closed Recirculating System Refrigeration Circuit 24 24 25 25 26 8. Decommissioning 26 9. Shutdown in Emergencies 26 10. Environmental Requirements 26 451820.66.02-GB wassergekühlt 01.01.2010 4 ENGLISH Table of Contents Translation from Original 11. Operation of Control and Operating Unit 27 11.1 Control and Operating Unit ST 501 11.2 Control and Operating Unit ST 181 27 28 12. Maintenance 29 13. Regular Performance Tests 30 14. Malfunctions / Troubleshooting 32 14.1 Malfunctions /Troubleshooting Control and Operating Unit ST 501 14.2 Malfunctions /Troubleshooting Control and Operating Unit ST 181 32 36 15. Options 42 15.1 Refrigeration Circuit 15.2 Water Circuit 15.3 Electrical System 15.4 Cooling water circuit 42 42 44 44 Appendix Dimensions Pump Characteristics Sample System Log Sample Quick Reference Guide 451820.66.02-GB wassergekühlt 01.01.2010 5 ENGLISH 1. For Your Safety Translation from Original 1. FOR YOUR SAFETY 1.1 Regulations The design, construction and development of the process cooler are in compliance with the following national and international regulations: EC Directives / Standards - EC Machinery Directive 2006/42/EC - EC Low Voltage Directive 2006/95/EC - EC EMC Directive 2004/108/EC - EC Pressure Equipment Directive 97/23/EC - EN 378-1, -2, -3, -4 Refrigeration plants and heat pumps - EN 60529 Degrees of protection provided by enclosures (IP) - EN ISO 12100-1, -2 Safety of machinery - EN ISO 13857 Safety of machinery - EN 349 Safety of machinery - EN 60204-1 Electrical equipment of machinery - EN 61000-6-2 Electromagnetic compatibility generic immunity standard - EN 61000-6-4 Electromagnetic compatibility generic emission standard National Directives - BGR 500 451820.66.02-GB wassergekühlt 01.01.2010 Accident prevention regulations concerning refrigeration plants and heat pumps 6 ENGLISH 1. For Your Safety Translation from Original 1.2 Signs and Symbols Throughout this operating manual, the information and notices below are identified by graphical symbols: Graphical symbols Danger! Safety note pointing out an imminent danger. Failure to heed the warning may result in serious bodily injury and even death. Caution! Safety note to indicate the presence of a potential hazard. Failure to heed the safety notice may result in minor bodily injury or damage to the equipment. Information! This symbol identifies important information or a useful tip concerning the application of the equipment. Listing This symbol identifies an enumeration or listing. 451820.66.02-GB wassergekühlt 01.01.2010 7 ENGLISH 1. For Your Safety Translation from Original 1.3 Safety Notices For the installation, operation and maintenance of the process cooler, the following regulations and safety notices have to be observed: Any work on the process cooler may only be performed by qualified personnel. All relevant accident prevention regulations have to be observed. Do not allow anybody to stand or pass underneath the forks when lifting and setting down the process cooler; stay clear of the danger area. The process cooler must be properly secured in order to prevent it from tipping over. The safety devices must not be deactivated. The electrotechnical connections of the process cooler must be performed according to and conforming with all relevant VDE, EN and IEC standards. Beyond that, the technical connection requirements of the local electrical utility company have to be observed. Do not attempt to perform any work unless the main power supply to the process cooler has been disconnected. Specific regional or national provisions applicable in the country where the unit will be installed must be adhered to. The closed refrigeration circuit contains refrigerants and refrigeration oil. These must be properly disposed of when performing service work or placing the unit out of service (environment). The cooling water additives have a caustic effect on skin and eyes. When working with cooling water additives, eye protection devices and gloves must be worn. Follow the directions on the product’s label. Anyone working on the refrigeration circuit must be protected by personal protective equipment. The process cooler is to be used exclusively for the cooling of water in accordance with predefined specifications. Watch out for any incompatibilities of materials in the entire water circuit. The water must be free of all substances that could result in mineral deposits and corrosion! The water used in the cooling circuit must comply, at a minimum, with the values specified by the Ordinance on Drinking Water. In the case of de-ionised water, additional constructional features are necessary. Based on the drinking water ordinance the following limit values are recommended: Drinking water - Electric conductivity at 25 °C: - Hydrogen concentration at 20 °C: - Chloride: - Total hardness: - Appearance: - Colour: - Total colony count at 22°C: 451820.66.02-GB wassergekühlt 01.01.2010 80 - 750 µS/cm 6.5 ... 9.5 (pH value) < 250 mg/l min. 6 °dH clear, no sediments transparent < 100 KBE s/ml 8 ENGLISH 1. For Your Safety Translation from Original 1.4 Handling of Refrigerants When handling refrigerants, all legal provisions and guidelines must be complied with. Only qualified personnel may perform these activities. The operator of the process cooler is responsible for the proper disposal of used refrigerants and system parts. 1.5 Safety Requirements concerning the operation of refrigeration systems within the European Union. The following information applies to refrigeration systems with closed refrigeration cycles that are used within the European Union. In some member states additional requirements may apply, e.g. due to environmental considerations. In the refrigeration units described in this operating manual, working pressures occur that are subject to the regulations laid down in the Pressure Vessel Directive 97/23/EC and European standard EN 378 (Parts 1 – 4, version September 2000). Apart from the requirements relating to the design, equipment and testing of the refrigeration systems prior to delivery to the customer, also the operator of such systems has to comply with requirements in accordance with European standard EN 378 and/or additional national regulations. These concern the installation, the operation and requalification tests of refrigeration systems. 1.5.1 Installation If the process cooler is installed below ground level or on upper floors of a building, without any adequate number of emergency exits, requirements relating to the protection of people in accordance with EN 378 have to be complied with. With respect to the actual refrigerant charge of the process cooler, a minimum room volume must be maintained and not be fallen short of. Refriferant PC 161 PC 201 PC 251 PC 321 PC 401 PC 501 PC 631 PC 801 PC 1001 PC 1121 PC 1401 PC 1601 PC 1801 PC 2001 R134a R407C 12 16 28 36 48 52 72 92 115 132 160 180 ----- 8 12 20 21 26 47 58 70 87 99 130 148 175 184 Minimum room sizes in [m3] are required for the installation of refrigeration units, depending on the refrigerant being used. It can thus be ensured that in the case of refrigerant leaks caused by damage to the equipment – and thus the displacement of oxygen – will not have any detrimental effect on the health of persons. 451820.66.02-GB wassergekühlt 01.01.2010 9 ENGLISH 1. For Your Safety Translation from Original 1.5.2 Operation The owner or the operator of the process cooler is obligated to establish emergency practices (in the case of accidents and malfunctions). A short version of the operating instructions must be drawn up by the operator – based on this present Operating Manual – and made known to the employees. The quick reference guide must be clearly legible and affixed in the immediate vicinity of the process cooler. See Sample Quick Reference Guide. The owner or operator of a system is obligated to keep a logbook for the process cooler. The system logbook must either be available on site near the process cooler, or in the event that the data are stored in a computer of the owner or operator, a printout of the log must be kept in the vicinity of the process cooler. It must be ensured that these data are accessible to qualified persons for the performance of repairs and requalification/repeat tests. See Sample System Log 1.5.3 Repeat/Requalification Testing To ensure compliance with minimum safety and health requirements as set forth in standard EN 378, regular testing (requalification testing) of the process coolers is to be carried out by competent persons. The operator is responsible for the performance of the retests. (See Chapter Repeat Testing). 1.6 Purpose of the Process Cooler The process cooler described in this manual is designed exclusively for the cooling of water within the specified operating temperature limits. 451820.66.02-GB wassergekühlt 01.01.2010 10 ENGLISH 2. Description of the Process Cooler Translation from Original 2. DESCRIPTION OF THE PROCESS COOLER The process cooler is a unit ready for plug-in and is equipped with refrigeration and water circuits including all fittings and regulating/control devices required for automatic operation. The heat extracted from the water is given off to the cooling water circuit via the refrigeration circuit – by means of the condenser. 2.1 Refrigeration Circuit The refrigeration circuit is a closed-loop system in which the refrigerant circulates as the working medium. The water heated by the equipment to be cooled is re-cooled in the evaporator. The liquid refrigerant is thereby passed through the piping in a counter-flow arrangement with respect to the water. The refrigerant evaporates as it takes up the waste heat from the cooling water of the equipment to be cooled. The vaporised refrigerant is drawn in by the compressor where it is compressed (rise in pressure and temperature). The refrigerant also absorbs the heat of the compressor motor; this heat is given off as waste heat to the cooling water circuit by means of the condenser. The refrigerant is thus liquefied and is passed to the inlet of the expansion valve via the liquid receiver, the shut-off valve, the filter drier and the sight glass. The expansion valve permits liquid refrigerant to enter the evaporator as a function of the temperature. The circuit is now complete. 451820.66.02-GB wassergekühlt 01.01.2010 11 ENGLISH 2. Description of the Process Cooler Translation from Original 2.2 Water Circuit Depending on the specific application, the process cooler features one of the water circuits described below. (See also flow diagram of pipes and instruments) 2.2.1 Single Circuit System with Tank The water circuit with its integrated tank is designed as a system open to the atmosphere. The constancy of the water outlet temperature is governed by the water volume inside the tank. The pump conveys the water out of the tank to the equipment to be cooled and back to the tank via the evaporator. 2.2.2 Two-Circuit System with Tank The water circuit with its integrated tank is designed as a system open to the atmosphere. The constancy of the water outlet temperature is governed by the water volume inside the tank. The primary pump conveys the water out of the tank / secondary circuit and back to the tank via the evaporator. The secondary pump conveys the water out of the tank to the equipment to be cooled and back to the primary circuit. 2.2.3 Closed Recirculating System The water circuit of the process cooler is designed as a system closed to the atmosphere. The pump conveys the water within a closed system through the evaporator and the equipment to be cooled. Venting possibilities are to be provided in the external water circuit. 2.3 Cooling Water Circuit The heat generated upon cooling the water in the evaporator as well as the heat of the compressor motors is absorbed by the refrigerant and then given off to the cooling water circuit in the condenser. The condensation pressure in the refrigeration circuit is maintained at a constant level by the pressure-controlled cooling water flow regulator (2- o 3-way) in the cooling water circuit. Always ensure that the minimum flow rate required to achieve the specified temperature and pressure values is maintained. 451820.66.02-GB wassergekühlt 01.01.2010 12 ENGLISH 2. Description of the Process Cooler Translation from Original 2.4 Safety Devices The process cooler is equipped with the following safety devices: High-pressure control (HP) The high-pressure control is designed to protect the process cooler against extremely high operating pressure in the refrigeration cycle. In the event of a malfunction, the HP control switches the process cooler off, and the malfunction is indicated on the control panel. The process cooler cannot be restarted until the pressure has dropped to the preset pressure difference and the Reset button on the pressostat has been pressed. The high-pressure pressostat can be accessed from the service side. Power disconnect switch (main switch) In an emergency, the process cooler must be switched off by means of the main switch. 2.5 Monitoring Devices Low-pressure control (LP) The low-pressure control protects the process cooler against extremely low operating pressure in the refrigeration cycle. In the event of a malfunction, the control switches off the process cooler, and the malfunction is indicated on the control panel. Restarting of the process cooler is effected automatically as soon as the pressure has risen by the preset pressure difference. Winter starting aid The winter starting aid is designed to prevent any low pressure malfunctions in low ambient temperatures during the start-up phase of the cooling operation until normal operating conditions have been established. Compressor overheat protection The compressor is equipped with an overheat protection (thermal contact, Klixon). In the event of an increase in motor current in conjunction with a rise in winding temperature, the overheat protection trips, and the compressor is switched off. The overheat protection resets itself automatically after the windings have cooled down. The malfunction is indicated on the control panel. Circuit breakers (compressor, pump) In the event of an increase in motor current or in the case of short circuits, the circuit breaker trips and interrupts the power supply. Such malfunctions are indicated on the control panel. The circuit breakers are located in the control cabinet. 451820.66.02-GB wassergekühlt 01.01.2010 13 ENGLISH 2. Description of the Process Cooler Translation from Original Float switch The float switch monitors the water level in the tank. Maintaining the minimum water level ensures that the water outlet temperature remains constant. In the event of a water shortage, the pump/s is/are switched off (dry run protection). These malfunctions are displayed on the control panel. The float switch is located inside the tank. Cooling Water Flow Regulator The cooling water flow regulator regulates the flow rate in the cooling water circuit by changes in pressure in the refrigeration circuit. This controlling device permits constant condensation temperatures under different operating conditions to be maintained. Control and Operating Unit The control and operating unit controls the water circuits and the refrigeration circuit. The control panel with display of the water temperatures, as well as the error codes in the case of a general fault alarm, is integrated in the control cabinet door. 2.6 Electrical / Control Equipment The electro-technical equipment of the process cooler is installed in the control cabinet. All required components for the automatic switching, controlling and regulating operation are contained in the control cabinet. The main electric circuits are of a non-fused design featuring motor protecting switches. The connection of the process cooler to the equipment to be cooled is effected via a potentialfree interface. The interface transmits the following signals: - „ Malfunction ’’ Continuous signal from the process cooler to the equipment to be cooled. The water outlet temperature is kept constant by the control and operating unit at a given setpoint value by activation of power stages in the refrigeration cycle. The current water outlet temperature is displayed on the control panel. 451820.66.02-GB wassergekühlt 01.01.2010 14 451820.66.02-GB wassergekühlt 01.01.2010 15 dB(A) Sound pressure level2) 320 300 1186 59 58 4,5 2,7 1 1/4" 12,3 31,1 321 5,6 3,4 1 1/2" 14,8 37,6 401 7,0 4,2 1 1/2" 17,9 49,0 501 801 14,0 8,4 2 1/2" Water 9,0 11,0 5,4 6,6 2" 2" 94,3 35,2 73,0 1001 27,3 24,1 62,8 R407C 631 16,0 9,6 2 1/2" 40,8 107,0 1121 20,0 12,0 65 51,5 141,0 1401 23,0 13,8 65 59,9 159,0 1601 28,0 16,8 80 68,2 183,0 1801 32,0 19,2 80 79,4 207,0 2001 390 61 200 1541 460 62 200 ±2/±1 874 + 5 bis + 40 600 62 1872 300 650 63 2220 800 1160 2930 1060 65 300 / 600 / 600 1550 3630 2070 1285 1420 66 400 / 600 / 800 67 1910 4330 1780 600 / 600 / 800 ± 2 / ± 1 / ± 0,75 +5 bis + 36 2) semi-sound field without reflection at 5m distance from service side 2005 750 200 / 400 / 400 65 +5 bis + 38 ± 2 / ± 1 / ± 0,5 + 10 bis + 20 4-8 16 13.100 11.700 15.000 14.700 21.900 21.300 31.600 30.800 38.750 38.000 46.800 45.300 3,3 2,0 1 1/4" 10,3 25,6 251 Technical Data R407C 50Hz 1755 6.650 7.150 125 2,1 1,3 1" 8,4 1,5 0,9 1" 19,6 6,9 201 15,8 161 1) Refrigeration capacity without pumping loss, cooling medium outlet temperature + 20°C, cooling medium nominal volume flow rate, ambient temperature + 32°C, operating voltage 3 x 400V/PE/50Hz mm mm mm l Cooling medium charge Dimensions - Width - Height - Depth K Setpoint tolerance kg °C °C K bar Weight (net) m³/h Operating conditions - Ambient temperature - Cooling medium temperature - Cooling medium temp. difference - max. cooling medium pressure kW Power consumption (with pump) 3 bar Required cooling air volume flow rate kW Net refrigeration capacity1) Type m³/h m³/h Rp/DN Typ Refrigerant Cooling medium - Nominal volume flow rate - Min. volume flow rate Water connection PC 3. Process cooler ENGLISH 3. Technical Data Translation from Original TECHNICAL DATA 3.1 Technical data with refrigerant R 407 C / 50 Hz 451820.66.02-GB wassergekühlt 01.01.2010 16 6.650 7.150 300 1186 59 125 330 4,5 2,7 1 1/4" 13,5 32,2 321 5,6 3,4 1 1/2" 18,4 43,0 401 631 29,9 11,0 6,6 2" 74,2 26,5 65,4 801 Water 7,0 9,0 4,2 5,4 1 1/2" 2" 20,6 50,2 R 134a 501 14,0 8,4 2 1/2" 39,2 96,9 1001 16,0 9,6 2 1/2" 44,3 110,0 1121 20,0 12,0 65 52,0 132,0 1401 23,0 13,8 65 58,8 148,0 1601 1755 440 62 200 1541 480 63 200 874 670 1872 63 300 710 2220 850 1650 3630 1510 66 400 / 400 / 800 ± 2 / ± 1 / ± 0,75 2070 1285 1260 2930 1160 65 300 / 400 / 800 2) semi-sound field without reflection at 5m distance from service side 2005 780 65 200 / 400 / 400 ± 2 / ± 1 / ± 0,5 + 5 bis + 50 3) + 8 bis + 20 4-8 16 13.100 11.700 15.000 14.700 21.900 21.300 31.600 30.800 38.750 38.000 3,3 2,0 1 1/4" 11,1 24,4 251 ±2/±1 + 5 bis + 47 3) 2,1 1,3 1" 9,1 7,6 1,5 0,9 1" 20,9 201 Technical Data R134a 50Hz 16,7 161 1) Refrigeration capacity without pumping loss, cooling medium outlet temperature + 20°C, cooling medium nominal volume flow rate, ambient temperature + 32°C, operating voltage 3 x 400V/PE/50Hz mm mm mm dB(A) Sound pressure level2) kg l Cooling medium charge Dimensions - Width - Height - Depth K Setpoint tolerance Weight (net) °C °C K bar - Ambient temperature - Cooling medium temperature - Cooling medium temp. difference - max. cooling medium pressure Operating conditions m³/h kW Power consumption (with pump) 3 bar Required cooling air volume flow rate kW Net refrigeration capacity1) Type m³/h m³/h Rp/DN Typ Refrigerant Cooling medium - Nominal volume flow rate - Min. volume flow rate Water connection PC Process cooler ENGLISH 3. Technical Data Translation from Original 3.2 Technical data with refrigerant R 134a / 50 Hz 451820.66.02-GB wassergekühlt 01.01.2010 17 dB(A) Sound pressure level2) 125 62 320 61 300 4,5 2,7 1 1/4" 13,1 29,8 321 5,6 3,4 1 1/2" 16,0 39,7 401 7,0 4,2 1 1/2" 18,2 46,8 501 801 37,3 14,0 8,4 2 1/2" 93,3 29,0 77,5 1001 water 9,0 11,0 5,4 6,6 2" 2" 23,0 59,8 R407C 631 16,0 9,6 2 1/2" 44,3 115,0 1121 20,0 12,0 65 52,6 134,0 1401 23,0 13,8 65 63,0 170,0 1601 28,0 16,8 80 78,8 192,0 1801 32,0 19,2 80 85,7 222,0 2001 390 64 200 1541 460 200 65 874 ±2/±1 + 5 bis + 40 600 1872 300 66 650 2220 800 68 200 / 400 / 40 1160 2930 1060 300 / 600 / 600 ± 2 / ± 1 / ± 0,5 +5 bis + 38 ±2/±1/±0,9 69 1550 3630 2070 1285 1420 70 1910 4330 1780 400/800/800 400/600/800 600/800/800 600/600/800 ± 2 / ± 1 / ± 0,75 +5 bis + 36 2) semi-sound field without reflection at 5m distance from service side 2005 750 400 + 10 bis + 20 4-8 16 13.500 13.500 17.200 16.900 25.500 24.200 36.800 36.000 45.500 44.250 54.600 53.000 3,3 2,0 1 1/4" 11,8 24,2 251 Technical Data R407C 60Hz 1755 7.550 8.200 1186 2,1 1,3 1" 8,4 7,9 1,5 0,9 1" 19,2 201 14,6 161 1) Refrigeration capacity without pumping loss, cooling medium outlet temperature + 20°C, cooling medium nominal volume flow rate, ambient temperature + 32°C, operating voltage 3 x 460V/PE/60Hz mm mm mm l Cooling medium charge Dimensions - Width - Height - Depth K Setpoint tolerance kg °C °C K bar Weight (net) m³/h Operating conditions - Ambient temperature - Cooling medium temperature - Cooling medium temp. difference - max. cooling medium pressure kW Power consumption (with pump) 3 bar Required cooling air volume flow rate kW Net refrigeration capacity1) Type m³/h m³/h Rp/DN Typ Refrigerant Cooling medium - Nominal volume flow rate - Min. volume flow rate Water connection PC Process cooler ENGLISH 3. Technical Data Translation from Original 3.3 Technical data with refrigerant R 407 C / 60 Hz 451820.66.02-GB wassergekühlt 01.01.2010 18 7.550 8.200 300 1186 62 125 330 251 4,5 2,7 1 1/4" 13,1 29,8 321 5,6 3,4 1 1/2" 17,6 40,2 401 631 32,2 11,0 6,6 2" 79,2 26,2 62,1 801 Water 7,0 9,0 4,2 5,4 1 1/2" 2" 22,3 52,7 R 134a 501 14,0 8,4 2 1/2" 40,3 91,2 1001 16,0 9,6 2 1/2" 49,4 118,0 1121 20,0 12,0 65 57,0 137,0 1401 23,0 13,8 65 64,0 159,0 1601 440 65 200 1541 ±2/±1 480 66 200 874 670 300 1872 66 710 300 2220 850 ±2/±1/±0,8 1650 3630 1510 ±2/±1/±0,5 400/400/800 69 400/600/800 2070 1285 1260 2930 1160 300/400/800 68 300/600/600 2) semi-sound field without reflection at 5m distance from service side 2005 780 68 200/400/400 ± 2 / ± 1 / ± 0,5 + 5 bis + 50 3) + 8 bis + 20 4-8 16 13.500 13.500 17.200 16.900 25.500 24.200 36.800 36.000 45.500 44.250 3,3 2,0 1 1/4" 12,5 26,6 1755 + 5 bis + 47 3) 2,1 1,3 1" 9,2 8,2 1,5 0,9 1" 20,6 201 Technical Data R134a 60Hz 16,8 161 1) Refrigeration capacity without pumping loss, cooling medium outlet temperature + 20°C, cooling medium nominal volume flow rate, ambient temperature + 32°C, operating voltage 3 x 460V/PE/60Hz mm mm mm dB(A) Sound pressure level2) kg l Cooling medium charge Dimensions - Width - Height - Depth K Setpoint tolerance Weight (net) °C °C K bar - Ambient temperature - Cooling medium temperature - Cooling medium temp. difference - max. cooling medium pressure Operating conditions m³/h kW Power consumption (with pump) 3 bar Required cooling air volume flow rate kW Net refrigeration capacity1) Type m³/h m³/h Rp/DN Typ Refrigerant Cooling medium - Nominal volume flow rate - Min. volume flow rate Water connection PC Process cooler ENGLISH 3. Technical Data Translation from Original 3.4 Technical data with refrigerant R 134a / 60 Hz 4. Transport and Storage ENGLISH Translation from Original 4. TRANSPORT AND STORAGE The safety notices contained in Chapter 1 must be complied with ! As a rule, the process cooler must be transported in upright position without water charge ! The in-house transport is carried out by a forklift, lift truck or crane. This process cooler must be placed on a level surface in order to prevent any distortion of the base-frame. 4.1 Transport Specification - Weight (see Chapter Technical Data) - Main dimensions (see Chapter Technical Data) - Ambient temperatures –20°C to +60°C In ambient temperatures <0°C the water circuits must be completely drained, including pumps, water filters and tanks. (See Chapter Decommissioning) 4.2 Transport Using a Forklift To transport the process cooler with a forklift, the recesses provided at the broadside of the base-frame of the unit should exclusively be used. Do not lift the unit until the forks have been inserted horizontally all the way beneath the unit, symmetrically to the centre of gravity of the process cooler. The lifting rate should be kept to a minimum! Transport using a forklift 451820.66.02-GB wassergekühlt 01.01.2010 19 ENGLISH 4. Transport and Storage Translation from Original 4.3 Transport Using a Lift Truck Handling the unit from the narrow side: The process cooler can be transported by means of two lift trucks with the forks being inserted under the load from the narrow sides. To ensure that the forks can be inserted under both cross beams, a minimum fork length must be maintained. Both lift trucks must be actuated at the same time in order to prevent the process cooler from becoming off-centred. The lifting rate should be kept to a minimum! Handling the unit from the broadside: The forks of the lift truck must extend all the way through the unit, the fork rollers must project from the other side of the unit. Only then may the process cooler be lifted; exercise care to prevent the load from becoming off-centred. The lifting rate should be kept to a minimum ! The process cooler can be transported by means of a single lift truck with the forks being inserted under the load beneath the recesses, from the broadside, symmetrically to the centre of gravity of the process cooler. Transport using a lift truck 451820.66.02-GB wassergekühlt 01.01.2010 20 4. Transport and Storage ENGLISH Translation from Original 4.4 Transport Using a Crane For the transport of the Process Cooler PC101 to PC 801, lifting eyes are provided in the upper frame enabling a 4-leg sling load arrangement to be employed. On Process Coolers PC1001 to PC 2001 lifting claws are provided in the lower frame for the transport by crane. Load suspension devices Wire rope slings (lifting rope assemblies) according to DIN 3088, or sling chains (lifting chain assemblies) according to DIN 5687/5688. Both load suspending devices comply with the requirements of a sling with equal rope or chain lengths to be used. Rope inclination angle Ensure that the rope inclination angle as shown in the illustration is complied with. Lifting rate Keep lifting rate to a minimum (VLift <10m/min – precision lifting, jerk-free lifting operation) Depositing the process cooler To prevent any distortions of the lower frame from occurring, the process cooler must be lowered onto a level surface. max. 90° max 90° Transport using a crane 4.5 Storage of the Process Cooler This process cooler must be stored on a level surface, or supported on additional square beams, in a dry room, protected from frost. Permissible storage temperatures: -20°C to 60°C. For storage in ambient temperatures below 0°C, it is imperative that decommissioning measures be taken. (See Chapter Decommissioning) 451820.66.02-GB wassergekühlt 01.01.2010 21 ENGLISH 5. Installation Translation from Original 5. INSTALLATION The safety notices contained in Chapter 1 must be complied with ! At storage temperatures < 10 °C allow for an appropriate acclimatisation period before turning the unit on (formation of condensation water) ! Remove transport packaging ! With regard to the required room volume for the installation of the process cooler, the requirements as per Chapter 1.5.1 (Installation) must be complied with. The process cooler must be installed in a freeze-proof room on a level, horizontal surface capable of supporting the weight of the unit. Any attachments to the floor, intermediate spacers or antivibration mounts are not required. The process cooler and the equipment to be cooled must always be installed at the same level. For different installation conditions, consult the manufacturer. To ensure trouble-free operation of the process cooler as well as to provide adequate access for the performance of maintenance and repair work, the minimum clearances – as shown on the diagram – must be met during installation. (See also Dimensions) 451820.66.02-GB wassergekühlt 01.01.2010 22 ENGLISH 6. Mounting Translation from Original 6. MOUNTING The safety notices contained in Chapter 1 must be complied with ! 6.1 Connection of Water Piping The nominal widths of the pipes for the external water circuit must be selected on the basis of the available pump pressure and the expected pressure drop in the circuit of the equipment to be cooled. The water pipes can be of the rigid or flexible type. The materials used in the equipment to be cooled must be chemically compatible with the water in order to prevent any corrosion damage. (See also Chapter Commissioning) When the piping system is installed by the customer at the installation site, care must be taken that the pipe system is free from contamination (lines may have to be flushed prior to connecting the process cooler). 6.2 Electro-Technical Connection Activities to be performed: Remove panel assembly on the operating side Working from below, pass the connecting cable through the cable bushing provided in the base plate (on the left or right, depending on the process cooler). Route cable properly inside the process cooler and insert it in the control cabinet by passing it through the screwed cable gland Establish electro-technical connection in accordance with the circuit diagram (see appendix). The process cooler is ready for connection to a remote control unit. In the delivery state, a jumper wire is inserted across the terminals. The common fault indicator is wired to the terminal in the form of a potential-free contact (see also circuit diagram in the appendix). 451820.66.02-GB wassergekühlt 01.01.2010 23 ENGLISH 7. Commissioning Translation from Original 7. COMMISSIONING The safety notices contained in Chapter 1 must be complied with ! At storage temperatures <0°C allow for a sufficient acclimatisation period before turning on the unit (formation of condensation water). The process cooler is designed exclusively for the cooling of water. Only water complying with the specification may be used for filling the water circuits ! 7.1 Water Circuit 7.1.1 Water Requirements Only water of drinking water quality may be used. Water quality: Drinking water - Electric conductivity at 25 °C: - Hydrogen concentration at 20 °C: - Chloride: - Total hardness: - Appearance: - Colour: - Total colony count at 22°C: 80 - 750 µS/cm 6.5 ... 9.5 (pH value) < 250 mg/l min. 6 °dH clear, no sediments transparent < 100 KBE s/ml The following materials may be installed in the water circuit: - Copper - Stainless steel - Brass - Cast iron - Plastic Depending on the materials used in the cooler-remote water circuit (installation provided by the customer), material incompatibilities could result in a corrosion hazard. This must be specially taken into account where galvanised and aluminium materials are used. When in doubt, consult competent specialist companies. A water filter may have to be installed if there is a hazard of water contamination during operation (see also Options). 451820.66.02-GB wassergekühlt 01.01.2010 24 ENGLISH 7. Commissioning Translation from Original Depending on the specific version, the process cooler is optionally equipped with a control switch, a remote control unit or a stand-by button (control On / OFF). See circuit diagram. 7.1.2 Commissioning of Single and Two-Circuit Systems Activities to be performed: Place power disconnect switch (main switch) to the „0“ position Place all motor protecting switches, control switches and automatic circuit breakers to the „0“ position Remove panel assemblies on the service side Remove tank filler cap Fill up tank with water up to the –MAX- mark on the filling level indicator Vent pump(s) via the vent screw on the pump housing Place circuit breakers and motor protecting switches for pump(s) to the „1“ position (see circuit diagram) Activation of the pump(s) via disconnect switch, control switch in „1“ position Check pump(s) for proper direction of rotation (see arrow on drive motor) In the event that the pump rotates in the wrong direction, disconnect the process cooler from the mains power supply and reverse any 2 phases of the main power cable. Visually inspect entire water circuit for leaks Check that the water level is within the permissible range by inspecting the water level indicator and top up, if necessary Mount tank filler cap and panel assemblies 7.1.3 Commissioning of Closed Recirculating System Activities to be performed: Place power disconnect switch of the „0“ position Place all motor protecting switches, control switches and automatic circuit breakers to the „0“ position Remove panel assemblies on the service side Vent pump(s) via the vent screw on the pump housing Place circuit breakers and motor protecting switches for pump(s) to the „1“ position (see circuit diagram) Activation of the pump(s) via disconnect switch, control switch in „1“ position Check pump(s) for proper direction of rotation (see arrow on drive motor) In the event that the pump rotates in the wrong direction, disconnect the process cooler from the mains power supply and reverse any 2 phases of the main power cable. In the case of closed water circuits, the field-installed additional vent is to be actuated. Visually inspect entire water circuit for leaks Mount panel assemblies 451820.66.02-GB wassergekühlt 01.01.2010 25 ENGLISH Translation from Original 8. Decommissioning 9. Shutdown in Emergencies 10. Envirnomental Requirements 7.2 Refrigeration Circuit After the activities on the water circuit have been completed, the motor protecting switches of the compressors have to be placed to the -1- position (see circuit diagram in the appendix). Acknowledge all fault messages that may be signalled on the control panel. The process cooler is not operational, the control and operating unit takes over the control of the water outlet temperature. Check set-point settings and change, if necessary. 8. DECOMMISSIONING The safety notices contained in Chapter 1 must be complied with ! Disconnect process cooler from power supply. Completely drain water circuit, including tank, pump(s), pipes and filters (see flow diagram of pipes and instruments in the appendix) Take freeze protection measures (consult manufacturer) 9. SHUTDOWN IN EMERGENCIES The safety notices contained in Chapter 1 must be complied with ! Turn power disconnect switch (main switch) on the process cooler to „off“ 10. ENVIRONMENTAL REQUIREMENTS When repairing or placing the process cooler out of service (decommissioning), the environment-relevant requirements regarding recovery, reuse and disposal of fuels/oils and components according to DIN EN 378 are to be complied. The operator of the process cooler is responsible for the proper disposal of used fuels, oils and system components. The disposal of the water containing additives is to be effected in agreement with the competent local authorities. 451820.66.02-GB wassergekühlt 01.01.2010 26 11. Operation of Controland Operating Unit ENGLISH Translation from Original 11. OPERATION OF CONTROL AND OPERATING UNIT The process cooler is switched on by means of the power disconnect switch (main switch) which also doubles as EMERGENCY STOP switch. The process cooler is now operational, the control and operating unit takes over the control of the water outlet temperature. It is not possible to start up the unit if there is an active low water level or dry run protection signal. 11.1 Control and Operating Unit ST 501 1 2 3 4 5 Display Status displays E1 Pump+water level status E2 High pressure status E3 Low pressure status E4 TK fan status Control modes 1 Pump on 2 Control setting 1 on 3 Control setting 2 on UP button to increase setpoint or parameter value DOWN button to decrease setpoint or parameter value 6 7. 8 9 10 Alarm displays Arrow Up“ fixed setpoint control, upper limit value, f. differential control „Arrow Down“ fixed setpoint control, lower limit value, f. differential control „Alarm“ common fault alarm SET call-up of setpoint or parameter display F1 button -> special function after parameter enabling F2 button -> special function after parameter enabling Stand-by button controller On / Off Option °C 1 2 1 3 2 E1 E2 E3 E4 34 5 6 SET F1 7 8 F2 9 10 Control and Operating Unit ST 501 Actual values Version with tank: In the normal state, the flow temperature of the water circuit is indicated on the display. Version without tank: In the normal state, the return temperature of the water circuit is indicated on the display. Press button F2 to display the flow temperature. Setpoint adjustment The setpoint is adjusted by simultaneously pressing the SET button and the UP or DOWN button. 451820.66.02-GB wassergekühlt 01.01.2010 27 11. Operation of Controland Operating Unit ENGLISH Translation from Original 11.2 Control and Operating Unit ST 181 1 2 3 4 5 6 Display Alarm status displays Common fault alarm Temperature alarm Low water level Pump Refrigeration malfunction High pressure HP Low Pressure LP Control modes 1 Control setting 1 on 2 Control setting 2 on 3 Control setting 3 on 4 Control setting 4 on UP button to increase setpoint or parameter value DOWN button to decrease setpoint or parameter value Buzzer button press 1 x: buzzer off press 2 x: alarm reset 7 8 9 10 11 SET call-up of setpoint S1 (compressor control) S2 (PID setpoint) Status displays Pump Fan HP / LP button Reading of HP sensor -> HP/LP button pressed Reading of LP sensor -> HP/LP button +DOWN button pressed Temperature button Reading of F5 sensor -> Temperature button + DOWN button pressed Reading of conductivity sensor -> Temperature button +DOWN button pressed Reading of flow rate sensor -> Temperature button + UP button pressed Stand-by button Controller On / Off 1 2 3 4 5 6 7 8 9 10 11 Control and Operating Unit ST 181 Actual values Version with tank: In the normal state, the flow temperature of the water circuit is indicated on the display. Version without tank: In the normal state, the return temperature of the water circuit is indicated on the display. Press the Temperature button (item 10) to display the flow temperature. Setpoint adjustment The setpoint is adjusted by simultaneously pressing the SET button and the UP or DOWN button. 451820.66.02-GB wassergekühlt 01.01.2010 28 ENGLISH 12. Maintenance Translation from Original 12. MAINTENANCE The safety notices contained in Chapter 1 must be complied with ! Always disconnect the process cooler from the mains power supply before attempting to open the cabinet ! No specific refrigeration technology knowledge is required for the performance of maintenance activities. This work can be carried out by a properly trained person with appropriate know-how. Item to be serviced Interval Activity Process cooler in general - Visual inspection of process cooler for contamination - Visual inspection of refrigeration circuit for leaks 2 weeks - in the event of leaks, call customer service: Phone: +49 (0) 9221 / 709-545 Fax: +49 (0) 9221 / 709-529 Water circuit in general - Visual inspection of water circuit for leaks - Check water level, top up 2 weeks Filter in water circuit - Replace filter or clean, if necessary - Check water quality Cooling water circuit in general - Visual inspection of water circuit for leaks 2 week 451820.66.02-GB wassergekühlt 01.01.2010 29 13. Regular Performance Tests ENGLISH Translation from Original 13. REPEAT TESTS The safety notices contained in Chapter 1 must be complied with ! Throughout the service life of the process cooler, monitoring and inspection must be carried out in compliance with local or national regulations ! In the absence of relevant national provisions with respect to repeat tests device-specific tests should be performed in accordance with EN 378-2. Scope of tests Test Designations M1 M2 M3 M4 Monitoring Checks Visual inspection X X X X Refrigerant Funct.check Pressure test leak test HP pressostat X X X X X X X1) X Monitoring and testing must be carried out by a competent person (in accordance with EN13313) or a specialist enterprise in compliance with environmental requirements with respect to reuse and disposal of fuels/oil and component parts. Definition of Test Designations M1: Repeat tests must be carried out following any intervention in the refrigeration cycle due to required repair or service activities (replacement of components, elimination of leaks, replacement of filter-drier cartridges). M2: Repeat tests must be carried out prior to restarting a process cooler following a shutdown period of more than 2 years. M3: Following the initial startup of the process cooler at the end customer’s site, repeat tests must be carried out whenever the unit is moved to a new location. Due to special transport safety measures, the relocation of the process cooler from manufacturer’s plant to the end customer does not result in any increased failure rate and therefore requires no repeat test to be carried out. M4: The repeat test must be carried out every year. 1) The refrigerant leak checks must be performed in accordance with Regulation (EC) No. 842/2006: Refrigerant charge (see name plate) < 30 kg annually > 30 kg every 6 months 451820.66.02-GB wassergekühlt 01.01.2010 30 ENGLISH 13. Regular Performance Tests Translation from Original The visual inspection comprises: Checking the intactness of the joint sealing in the refrigeration circuit (pipe joints at compressor) (red seals) Visual inspection of the refrigeration circuit for oil leaks in the area of the compressor and condenser connecting lines (suction line, pressure line) Inspection of the condenser heat exchanger surface and the refrigerant piping for corrosion damage Inspection of the mounting and attachment of all piping and components for security Visual leakage inspection of the water circuits under operating conditions Check that operating manual is available on site. The repeat tests must be documented in the system logbook. 451820.66.02-GB wassergekühlt 01.01.2010 31 14. Malfunctions / Troubleshooting ENGLISH Translation from Original 14. MALFUNCTIONS / TROUBLESHOOTING The safety notices contained in Chapter 1 must be complied with ! The basis for troubleshooting is the circuit diagram, the flow diagram and the messages displayed on the control panel. The controlled variable is the main setpoint. Displays on the Control Panel See Chapter Operation of Control and Operating Unit 14.1 Malfunctions / Troubleshooting Control and Operating Unit ST 501 E1 to E4 illuminate - when the process cooler is ready for operation. Arrow UP or arrow DOWN illuminates - In the differential control mode, setpoint limits for changeover to fixed setpoint control are parameterised. - When the limit values are exceeded or fallen short of, the corresponding LED illuminates. Fault displays: F1 – F8 will flash in alternation with the display of the actual value. Fault Display Malfunction / Cause Remedy No display No voltage present Main switch not turned on Place main switch in position -1- Automatic control circuit breaker has tripped Check autom atic control circuit breaker Control voltage not enabled Remote control not switched on F1 F2 Check remote control, check jum per wire across term inals in control cabinet in accordance with circuit diagram Sensor error Sensor 1 Sensor 1 break or short-circuit Check sensor, replace if necessary Sensor error Sensor 2 Sensor 2 break or short-circuit Check sensor, replace if necessary 451820.66.02-GB wassergekühlt 01.01.2010 32 14. Malfunctions / Troubleshooting ENGLISH Translation from Original Fault Display Malfunction / Cause Remedy F3 E1 - off Pump motor protecting switch has tripped Pum p motor overloading due to mechanical sluggishness Check pump, replace if necessary Place motor protecting switch in position -1- Float switch has tripped Check float switch, replace if necessary Liquid loss in water circuit Check water circuit for leaks, fill tank com pletely with water Leaks at pump or pump seal Replace pum p, replace seal Water is evaporating, (tank filler cap m issing)Install tank filler cap Water shortage results in: - Shutdown of pump and com pressor Acknowledge/reset fault by means of DOWN button F4 E2 - off High-pressure fault High-pressure pressostat has tripped Cooling water temperature too high Cooling water pum p fail to rotate Condenser contam inated Water tem perature too high Load too high Ensure adequate heat dissipation through increased cooling water at the installation site Perform functional check of pump Clean condenser Drain water and top up with fresh water Reduce load or shut off load Cooling operation is resumed after the pressure has dropped to an acceptable level and the RESET button on the pressostat has been pressed Acknowledge/reset fault by means of DOWN button 451820.66.02-GB wassergekühlt 01.01.2010 33 14. Malfunctions / Troubleshooting ENGLISH Translation from Original Fault Display Malfunction / Cause F5 E3 - off Low-pressure fault Remedy - Water temperature too low - Water volume too low Filter contaminated Shut-off valve closed Increase water tem perature Clean filter, replace if necessary Check shut-off valve Refrigerant shortage due to leak in refrigeration cycle Refrigerant shortage Defective expansion valve Permanent bubble form ation in sight glass F5A E3 - aus The elimination of faults in the refrigeration cycle m ay only be performed by qualified personnel! Call custom er service ! After the cause of the low-pressure fault has been eliminated, the fault is automatically reset. The compressors and fans are enabled after a time delay of 180 sec. Low-pressure fault (SHUT-DOWN) Refrigerant shortage due to leak in refrigeration cycle Refrogerant shortage Defective expansion valve Contin. formation of bubbles in sight glass The elimination of faults in the refrigeration cycle m ay only be performed by qualified personnel! Call custom er service ! After the cause of the low-pressure fault has been eliminated, the fault is automatically reset. The compressors and fans are enabled after a delay of 180 sec. Acknowledge/reset fault by means of DOWN button F6 E4 - off Compressor motor protecting switch has tripped Motor overloading due to mechanical sluggishness Check compressor, replace if necessary Place motor protecting switch in position –1– Motor overloading due to phase failure Correct phase failure. Place motor protecting switch in position –1– Overheat protection (therm al contact) of com pressor has tripped Will autom atically be enabled after m otor has cooled down Acknowledge/reset fault by means of DOWN button 451820.66.02-GB wassergekühlt 01.01.2010 34 14. Malfunctions / Troubleshooting ENGLISH Translation from Original Fault Display Malfunction / Cause Remedy F7 Temperature limit values exceeded Sensor F1 Water temperature too low Water temperature too high Increase water temperature Allow water to cool, or replace Temperature limit values exceeded SensorF2 Water temperature too low Water temperature too high Increase water temperature Allow water to cool, or replace F8 EP Eeprom error Parameters are permanently checked in the Any error in this memory is indicated by a controller for consistency during operation. general fault alarm. Replace controller. 451820.66.02-GB wassergekühlt 01.01.2010 35 ENGLISH 14. Malfunctions / Troubleshooting Translation from Original 14.2 Malfunctions / Troubleshooting Control and Operating Unit ST 181 Fault display in the event of a malfunction: F1 - F23 will flash in alternation with the display of the actual value. Acknowledging/resetting alarm messages on the control panel After the fault has been eliminated, reset this alarm message by pressing the (buzzer) button: - Press 1x (buzzer off) - Press 2x (buzzer and fault RESET) Fault Display Malfunction / Cause F1 Motor fault, pump Remedy Motor protecting switch has tripped F2 - Pum p motor overloading due to mechanical sluggishness Check pump, replace if necessary. Place motor protecting switch in position –1– - Motor overloading due to phase failure Correct phase failure. Place motor protecting switch in position –1– Motor fault, compressor Motor protecting switch has tripped - Com pressor motor overloading due to mechanical sluggishness Check compressor, replace if necessary. Place motor protecting switch in position –1– - Motor overloading due to phase failure Correct phase failure. Place motor protecting switch in position –1– - Overheat protection (thermal contact) of com pressor has tripped 451820.66.02-GB wassergekühlt 01.01.2010 36 Automatic restart after compressor motor has cooled down ENGLISH 14. Malfunctions / Troubleshooting Translation from Original Fault Display Malfunction / Cause Remedy F4 Fault due to high pressure - High-pressure pressostat has tripped - Cooling water temperature too high - Cooling pump fail to rotate - Condenser dirty - Water tem perature too high - Load consumption too high Ensure proper heat dissipation by increased water at the installation site Check pum p for proper operation Clean condenser Drain water and replace with fresh water Reduce load consumption or shut off After a malfunction due to excessively high pressure, the pressostat must be reset manually so that the process cooler can be restarted. The compressors and fans will be enabled after a delay of 180 sec. F5 Fault due to high pressure limiter - Sensor has tripped - Cooling water temperature too high - Cooling pump fail to rotate - Condenser dirty - Water tem perature too high - Load consumption too high Ensure proper heat dissipation by increased water at the installation site Check pum p for proper operation Clean condenser Drain water and replace with fresh water Reduce load consumption or shut off After a malfunction due to excessively high pressure, the limiter must be reset manually so that the process cooler can be restarted. The compressors and fans will be enabled after a delay of 180 sec. 451820.66.02-GB wassergekühlt 01.01.2010 37 ENGLISH 14. Malfunctions / Troubleshooting Translation from Original Fault Display Malfunction / Cause Remedy F6 Fault due to low pressure - Am bient temperature too low - Water tem perature too low - Water volume too low Filter contaminated Shut-off valve closed - Sensor has tripped Refrigerant shortage due to leaks in refrigeration circuit - Refrigerant shortage - Defective expansion valve - Contin. formation of bubbles in sight glass F7 451820.66.02-GB wassergekühlt 01.01.2010 Low pressure limiter - Sensor has tripped Refrigerant shortage due to leaks in refrigeration circuit - Refrigerant shortage - Defective expansion valve - Contin. formation of bubbles in sight glass 38 Increase ambient tem perature Increase water tem perature Clean filter, replace if necessary Check shut-off valve The elim ination of m alfunctions in the refrigeration cycle may only be performed by qualified personnel! Call customer service ! After the cause of the low-pressure fault has been eliminated, the fault is automatically reset. The compressors and fans are enabled after a delay of 180 sec. The elim ination of m alfunctions in the refrigeration cycle may only be performed by qualified personnel! Call customer service ! After the cause of the low-pressure fault has been eliminated, the fault is automatically reset. The compressors and fans are enabled after a delay of 180 sec. ENGLISH 14. Malfunctions / Troubleshooting Translation from Original Fault Display Malfunction / Cause Remedy F9 Dry run protection Liquid loss in water circuit - Leaks at pum p or pump seal Check water circuit for leaks, refill water up to the MAX. mark. Replace pump, replace seal. - Defective float switch Check float switch, replace if necessary. Move motor protecting switch to position -1- Water is evaporating (tank filler cap missing) Install tank filler cap - Water shortage Wasserkreislauf auf Leckagen überprüfen, Wasser bis zur MAX. Markierung nachfüllen F10 Fault due to water shortage Liquid loss in water circuit - Leaks at pum p or pump seal Check water circuit for leaks, refill water up to the MAX. mark. Replace pump, replace seal. - Water is evaporating, (tank filler cap m issing) Install tank filler cap Water shortage results in: - No shutdown of pump and compressor -Warning message to equipment to be cooled -Eliminate cause and top up water in accordance with prescribed quality specification F10 Malfunction of E-heating Motor protecting switch or fuse has tripped - Overheat protection of heating system has tripped 451820.66.02-GB wassergekühlt 01.01.2010 39 Check heating system Move motor protecting switch to position -1Replace defective fuse Check thermal contact for continuity, reset overheat protection in the heater term inal box by pressing the RESET button ENGLISH 14. Malfunctions / Troubleshooting Translation from Original Fault Display Malfunction / Cause Remedy F11 Flow control switch or flow rate sensor has tripped - Leaks in water circuit - Defective pump - Flow rate sensor defective - Flow control switch defective - Shut-off valve closed - Water pressure too low F12 Sensor F4 Temperature alarm Tem perature limit values exceeded - Water tem perature too high F13 Sensor F4 Conductivity sensor has tripped - Sensor defective - Conductivity limits exceeded 451820.66.02-GB wassergekühlt 01.01.2010 Allow water to cool or replace sensor, if necessary. Correct/reset any additional malfunctions that may be signalled. Temperature alarm Tem perature limit values exceeded - Water tem perature too low F16 Increase water tem perature. Correct/reset any additional malfunctions that may be signalled. Temperature alarm Tem perature limit values exceeded - Water tem perature too high F15 Sensor F5 Allow water to cool or replace sensor, if necessary. Correct/reset any additional malfunctions that may be signalled. Temperature alarm Tem perature limit values exceeded - Water tem perature too low F14 Sensor F5 Check water circuit for leaks, top up water up to the MAX. mark. Check pum p, replace if necessary Move motor protecting switch to position -1Check flow rate sensor, replace if necessary Check flow control switch, replace if necessary Check all shut-off valves Increase water pressure 40 Increase water tem perature. Correct/reset any additional malfunctions that may be signalled. Check sensor, replace if necessary Check water quality, replace water if necessary ENGLISH 14. Malfunctions / Troubleshooting Translation from Original Fault Display Malfunction / Cause Remedy F17 Conductivity sensor has tripped - Sensor defective Check sensor, replace if necessary - Conductivity limits exceeded F18 Sensor F1 Broken sensor or short circuit - Sensor defective F19 Sensor F2 Check sensor, replace if necessary Broken sensor or short circuit - Sensor defective F20 Sensor F3 Check sensor, replace if necessary Broken sensor or short circuit - Sensor defective F21 Sensor F4 Check sensor, replace if necessary Broken sensor or short circuit - Sensor defective F22 Sensor F5 Check sensor, replace if necessary Broken sensor or short circuit - Sensor defective F23 Check water quality, replace water if necessary Check sensor, replace if necessary Eeprom Error Parameters are permanently checked in the Any error in this memory is indicated controller for consistency during operation. by a general fault alarm . Although the controller continues to operate, it must be replaced without delay. 451820.66.02-GB wassergekühlt 01.01.2010 41 ENGLISH 15. Options Translation from Original 15. OPTIONS 15.1 Refrigeration Circuit Pressure Gauges The pressure gauges indicate the refrigerant pressure (high and low pressure) in the refrigeration circuit. 15.2 Water Circuit Pressure Gauge The pressure gauge indicates the pressure prevailing at the water outlet and inlet. Overflow Valve The overflow valve ensures the minimum flow rate in the water circuit. Evaporator and pump in the closed recirculating system and the single-circuit system are thus protected. In the two-circuit system, the overflow valve is designed to protect the secondary pump. Fixed Bypass The fixed bypass ensures the minimum flow rate in the water circuit. Evaporator and pump in the closed recirculating system and the single-circuit system are thus protected. The design of the fixed bypass is project-specific. Water Filter If there is a danger of contamination of the water by particulates with a diameter > 1 mm, a filter with a suitable mesh size must be used. The water filter has to be mounted outside the process cooler; the proper flow direction must be observed. After commissioning, the water filter must be cleaned on a regular basis. Non-Return Valves, Solenoid Valve These valves are used in open systems and where the equipment to be cooled is installed at a higher level. The valves have to be mounted outside the process cooler; the proper flow direction must be observed. Digital Thermometer, (Single and Two-Circuit Systems) The thermometer senses the water inlet temperature, the readout is displayed on the control panel. Temperature Limit Values The water temperatures in the water circuit are monitored by limit values. If the preset limit values are exceeded or not reached, a common fault alarm is issued on the control panel. Tank Heater as Freeze Protection Measure The tank heater is designed to warm the water in the tank. In low ambient temperatures and in the absence of any process heat (e.g. plant shutdown), the water is thus protected against freezing. If there is a danger of frost, the circulating pump is switched on via a thermostat. The electric heater is controlled by a thermostat fitted with sensor in the water circuit. 451820.66.02-GB wassergekühlt 01.01.2010 42 ENGLISH 15. Options Translation from Original Insulation of Water Pipes and Pump(s) At water temperatures < 12°C, the water pipes and pump(s) have to be insulated. The formation of condensation water can thus be avoided. Automatic Water Replenishing by Means of Float Switch Whenever the minimum filling level in the tank is fallen short of, the water is replenished automatically via a float switch. Automatic Water Replenishing by Means of a 3-Stage Float Switch and Solenoid Valve Whenever the minimum filling level in the tank is fallen short of, the water is replenished automatically via a float switch. Flow Control Switch The flow control switch fitted in the water inlet pipe is designed to control the flow rate in the water circuit. Any time the preset flow rate is not achieved, a common fault alarm is released and displayed on the control panel via the appropriate error code. Flow rate sensor For process cooler versions with at least 2 compressors, the integrated flow rate sensor monitors, in the control and operating unit, the flow rate of the water circuit. If the preset conductivity value is exceeded, a common fault alarm is released and displayed on the control panel via the appropriate error code. Conductivity Control For process cooler versions with at least 2 compressors, the integrated conductivity sensor monitors, in the control and operating unit, the conductivity value of the water circuit. If the preset conductivity value is exceeded, a common fault alarm is released and displayed on the control panel via the appropriate error code. 451820.66.02-GB wassergekühlt 01.01.2010 43 ENGLISH 15. Options Translation from Original 15.3 Electrical System 24 V Remote Control The process cooler is switched ON and OFF via a 24 V remote control unit. The 24 V signal is to be connected in accordance with the circuit diagram. Connecting Cable The process cooler is delivered ready for plug-in, together with an oil-resistant flexible. Connecting Cable with plug The process cooler is delivered ready for plug-in, together with an oil-resistant flexible cable and plug. Control Cabinet Heater The control cabinet heater is installed for temperature stabilisation of the control cabinet inside temperature versus the ambient temperature (condensation water formation) and for ensuring minimum temperatures for the switchgear and controlgear inside the control cabinet. Control Cabinet Ventilation The ventilation system is designed to dissipate the heat inside the control cabinet, to distribute the heat uniformly and to prevent the formation of condensation water. When this ventilation system is used, the process cooler has the enclosure type IP 23 (standard). Special option: enclosure type IP 54. Not to be used in aggressive or dust-laden atmospheres. Differential Control When the controller is operating in the differential mode, it forms its control setpoint as the sum of the measured reference variable and the preset differential value with the aim to regulate the measured follow-up variable with respect to this value. Any time preset temperature limits are exceeded or fallen short of, a changeover from differential control to fixed setpoint control will take place. Outdoor Installation and Pump Shut-Down upon a Common Fault Alarm In the event of a common fault alarm, the pump is shut down by the controller. After the fault has been eliminated and a Reset carried out at the controller, the pump is restarted. If the common fault alarm was triggered by the preset temperature limit value causing the pump to be shut down it is necessary to carry out a restart. The restart is effected after the „fault reset“ has been carried out, by means of the ON/OFF control switch or the remote control ON/ OFF button. The limit value alarm will be suppressed for 30 min. The pump starts operating and the water temperature can drop below the preset limit value. 15.4 Cooling Water Circuit Activation of an external cooling water pump The cooling water pump is activated whenever a compressor is switched on. The permissible pressure within the cooling water circuit is monitored by a pressure switch. 451820.66.02-GB wassergekühlt 01.01.2010 44 ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ PC 161 - PC 2001 RIEDEL РИДЕЛЬ Glen Dimplax Deutschland GmbH GB RIEDEL Kältetechnik ГБ РИДЕЛЬ Кельтетехник Am Goldenen Feld 18 D- 95326 Kulmbach Телефон: +49 (0) 92 21 / 709-555 Факс: +49 (0) 92 21 / 709-549 эл.почта/e-mail: info@Riedel-Cooling.com http://www.Riedel-Cooling.com 451820.66.02_RUS 01.01.2010 1 РИДЕЛЬ Документ составлен в отделе Технической Документации фирмы Glen Dimplex. Все права на эту документацию, в особенности, права на размножение и распространение, а также перевод принадлежат фирме Glen Dimplex, в том числе, и для случая заявки на промышленную собственность. Ни одна из частей документации не должна без предварительного письменного согласия фирмы KKWRiedel быть воспроизведена в какойлибо форме или обработана с помощью электронных систем, размножена или распространена. Право на внесение технических изменений остаётся за фирмой, и она не несёт ответственности за неправильное обращение с документацией. Фирма Glen Dimplex не несёт ответственности за возможные ошибки в этой документации. Исключается ответственность за непосредственный и косвенный ущерб, возникающий в результате поставки или в результате не использованиͦ документации, насколько это допускается по закону. Номер для заказа документации 451 820.66.02_RUS Заполняется Пользователем : To be entered by the user : Инвентарный номер: Inventory number: Место установки: Installation site: 451820.66.02_RUS 01.01.2010 2 РИДЕЛЬ 451820.66.02_RUS 01.01.2010 3 РИДЕЛЬ Содержание _____________________________________________________________________________________________________ Содержание 1. Для Вашей безопасности 1.1 1.2 1.3 1.4 1.5 1.6 Предписания Обозначения Указания по технике безопасности Обращение с хладагентом Требования по технике безопасности Цель применения холодильного агрегата 6 7 8 9 9 10 2. Описание холодильного агрегата 11 2.1 2.2 2.2.1 2.2.2 2.2.3 2.3 2.4 2.5 2.6 Система циркуляции хладагента Система циркуляции воды Одноконтурная система с баком Двухконтурная система с баком Проточная система Снабжение охлаждающим воздухом Предохранительные устройства Контрольные устройства Электротехнические устройства и техника регулирования 11 12 12 12 12 13 13 13 14 3. Технические данные 15 3.1 3.2 3.3 3.4 Технические данные с хладагентом Технические данные с хладагентом Технические данные с хладагентом Технические данные с хладагентом 4. Транспортировка и хранение 19 4.1 4.2 4.3 4.4 4.5 Транспортировочная спецификация Транспортировка с помощью вильчатого погрузчика Транспортировка с помощью тележки с грузоподъёмным устройством Транспортировка с помощью крана Хранение холодильного агрегата 19 19 20 21 21 5. Установка 22 6. Сборка 23 6.1 6.2 Подключение трубопроводов Электротехническое подключение 23 23 7. Пуск в эксплуатацию 24 7.1 7.1.1 7.1.2 7.1.3 7.2 Система циркуляции воды Требования к воде Пуск в эксплуатацию одно-и двухконтурных систем Пуск в эксплуатацию проточной системы Система циркуляции хладагента 24 24 25 25 26 8. Вывод из эксплуатации 26 9. Отключение в аварийных случаях 26 10. Экологические требования 26 451820.66.02_RUS 01.01.2010 6 R 407 C / 50 Гц R 134 а / 50 Гц R 407 C / 60 Гц R 134 а / 60 Гц 4 15 16 17 18 РИДЕЛЬ Содержание ____________________________________________________________________________________________________ Содержание 11. Управление блоком регулировки и управления 27 11.1 11.2 Блок регулировки и управления ST 501 Блок регулировки и управления ST 181 27 28 12. Техобслуживание 29 13. Повторная проверка 30 14. Нарушения / Поиск ошибок 32 14.1 14.2 Нарушения / Поиск ошибок Блок регулировки и управления ST 501 Нарушения / Поиск ошибок Блок регулировки и управлениͦ ST 181 32 36 15. Варианты исполнения 42 15.1 15.2 15.3 15.4 Система циркуляции хладагента Система циркуляции воды Электрическая часть Снабжение охлаждающим воздухом 42 42 44 44 Table of Contents 45 Приложение Габаритные размеры Характеристики насосов Образец протокола установки Образец инструкции в краткой форме 451820.66.02_RUS 01.01.2010 5 РИДЕЛЬ 1. Для Вашей безопасности _____________________________________________________________________________________________________ 1. ДЛЯ ВАШЕЙ БЕЗОПАСНОСТИ Предписания В основе конструкции, исполнения и разработки холодильного агрегата были использованы следующие национальные и интернациональные предписания. ЕС-Инструкции / Нормы ЕС-инструкция по машинам/оборудованию 2006/42/ЕС ЕС-инструкция по низкому напряжению 2006/95/ЕС ЕС-ЭМС (эл.магн.совместимость)-инструкция 2004/108/ЕС ЕС-инструкция по устройствам, работающим под давлением 97/23/ЕС - ЕН 378-1, -2, -3, -4 Холодильные установки и тепловые насосы - ЕН 60529 Род защиты с помощью кожуха (оболочки) корпуса (IP) - ЕН ISO 12100-1, -2 Безопасность работы машин - ЕН ISO 13857 Безопасность работы машин - ЕН 349 Безопасность работы машин - ЕН 60204-1 Электрическое оборудование машин - ЕН 61000-6-2 Электромагнитная совместимость Специализированная стандартная норма «Паразитное излучение» - ЕН 61000-6-4 Электромагнитная совместимость Специализированная стандартная норма «Помехоустойчивость» Национальные предписания - BGR 500 451820.66.02_RUS 01.01.2010 Инструкция по предотвращениͥ производственного травматизма Холодильные установки и тепловые насосы 6 РИДЕЛЬ 1. Для Вашей безопасности _____________________________________________________________________________________________________ Обозначения В данной инструкции по эксплуатации пиктограммы обозначают следующие указания: Пиктограммы Опасность! Указание на непосредственно угрожающую опасность. Несоблюдение указания может привести к тяжёлым телесным повреждениям вплоть до смерти. Внимание! Указание на возможно опасную ситуацию, Несоблюдение указания может привести к легким телесным повреждениям или к порче имущества. Информация! Указание на важную информацию или заметку для пользования. • Перечисление Этот символ указывает на перечисление. 451820.66.02_RUS 01.01.2010 7 РИДЕЛЬ 1. Для Вашей безопасности _____________________________________________________________________________________________________ 1.3 Указания по технике безопасности Для установки, эксплуатации и техобслуживаниͦ холодильного агрегата необходимо соблюдать следующие предписания и указания по технике безопасности • Работы на холодильном агрегате должны производиться только специально обученным персоналом • Необходимо соблюдать предписания по предотвращению производственного травматизма • При поднятии и опускании холодильного агрегата запрещается стоять под грузом, необходимо оставаться вне опасного участка. • Для предотвращения опасности опрокидывания необходимо соответственно закрепить холодильный агрегат • Не отключать защитные устройства • При электротехническом подключении холодильного агрегата необходим͕ соблюдать соответствующие указания VDE-Общества немецких электриков, нормы ЕС и МЭК. Помимо этого, необходимо учитывать технические условия подключения электроснабжающих предприятий. • При работах на холодильном агрегате его необходимо всегда отключать от напряжения. • Необходимо учитывать национальные предписания по технике безопасности страны, в которой устанавливается холодильный агрегат • Закрытая система циркуляции хладагента содержит хладагент и масло для холодильных установок. При сервисных работах и отключении установки их необходимо технически правильно удалять (с учётом защиты окружающей среды) • Добавки к охлаждающей воде являются агрессивными и оказывают раздражающее действие на кожу и глаза. При работе с добавками к охлаждающей воде необходимо пользоваться защитными очками и надевать защитные перчатки. Учитывать указания, стоящие на упаковке продукта. • При работе с системой циркуляции хладагента учитывать необходимость надевать персональную защитную одежду. • Использовать холодильный агрегат исключительно для охлаждения воды согласно предписываемой спецификации. Обращать внимание на совместимость материалов во всей системе циркуляции воды Вода не должна содержать составных частей, дающих известковый осадок, а также коррозирующих составных частей! Вода, используемая в контуре охлаждения, должна, по крайней мере, соответствовать требованиям согласно Предписанию по питьевой воде. При неионизированной воде требуются конструктивные мероприятия. Согласно Предписанию по питьевой воде рекомендуются следующие предельные значения: 25 °C:: 80 - 750 мкСм при 20 °C: 6,5...9,5 (рН-значение) Хлориды: <250 мг/л Общая твёрдость: . 6 °dH ( . .) : , e: 451820.66.02_RUS 01.01.2010 8 РИДЕЛЬ - 22°C: < 100 KBE ( ) / 1. Для Вашей безопасности __________________________________________________________________________________________________ 1.4 Обращение с хладагентом При обращении с хладагентом необходимо соблюдать установленные законом предписания и инструкции. К таким работам допускается только специально обученный персонал. Пользователь холодильного агрегата несёт ответственность за правильное удаление непригодного для применения хладагента и частей установки. 1.5 Требования по технике безопасности По эксплуатации холодильных агрегатов в пределах Европейского Сообщества Нижеприведённые указания действуют для холодильных агрегатов с закрытой системой циркуляции хладагента, которые подлежат эксплуатации в пределах Европейского Сообщества. В отдельных случаях в некоторых государствах Европейского Сообщества действуют дополнительные требования, например, по эколого-политическим причинам. В холодильных агрегатах установлены узлы, рабочие давления которых требуют выполнения требований Инструкции для установок, работающих под давлением, 97/23/ЕС и ЕН 378 (Часть 1-4, по состоянию на сентябрь 2000). Помимо требований, предъявляемых к холодильному агрегату по расчёту параметров, оснащению и контролю перед поставкой, имеются также требования к Пользователю подобных установок согласно европейскому стандарту ЕН 378 или национальным предписаниям. Эти требования относятся к установке, эксплуатации и повторным проверкам холодильных агрегатов. 1.5.1 Установка При установке холодильного агрегата в нижних или верхних этажах без достаточного количества запасных (аварийных) выходов необходимо выполнять требования согласно европейскому стандарту ЕН 378 по отношению к месту установки для защиты персонала. В отношении имеющегося количества хладагента холодильного агрегата объём помещения не должен быть менее нижеуказанных данных: Хладагент PC 161 PC 201 PC 251 PC 321 PC 401 PC 501 PC 631 PC 801 PC 1001 PC 1121 PC 1401 PC 1601 PC 1801 PC 2001 R134a 12 16 28 36 48 52 72 92 115 132 160 180 ----- R407C 8 12 20 21 26 47 58 70 87 99 130 148 175 184 Требуемые объёмы помещения в (м3) для установки холодильного агрегата в зависимости от применяемого хладагента. Этим обеспечивается, что выход хладагента (утечка) при аварии и, тем самым, 451820.66.02_RUS 01.01.2010 9 РИДЕЛЬ вытеснение кислорода воздуха, не оказывают отрицательного воздействия на здоровье персонала. 451820.66.02_RUS 01.01.2010 10 РИДЕЛЬ 1. Для Вашей безопасности ____________________________________________________________________________________________ 1.5.2 Эксплуатация Владелец или Пользователь холодильного агрегата обязан разработать мероприятия на случай аварии (несчастного случая или нарушений). На основании имеющейся Инструкции по эксплуатации Пользователь обязан разработать Краткую инструкцию и ознакомить с ней своих сотрудников. Краткая инструкция должна быть хорошо читаемой и находиться в непосредственной близости от холодильного агрегата. См. Образец краткой инструкции. Владелец или Пользователь обязаны вести для холодильного агрегата протокол работы установки. Протокол работы установки должен находиться вблизи холодильного агрегата и быть готовым для пользования или, при записи результатов работы в компьютере Владельца или Пользователя их распечатка должна храниться при холодильном агрегате так, чтобы в случае необходимости её можно было представить специалисту при проведении ремонтных работ и повторных испытаний. См. Протокол работы установки 1.5.3 Повторная проверка Согласно европейскому стандарту для соблюдения минимальных предписаний по технике безопасности и защите здоровья для холодильных агрегатов предписывается регулярное проведение проверок (повторных проверок), которые должны проводиться квалифицированным персоналом. Пользователь несёт ответственность за проведение повторной проверки. (См. раздел Повторная проверка). 1.6 Цель применения холодильного агрегата Холодильный агрегат, описываемый в данной инструкции, разработан исключительно для охлаждения воды в заданных температурных пределах применения. 451820.66.02_RUS 01.01.2010 11 РИДЕЛЬ 2. Описание холодильного агрегата ____________________________________________________________________________________________________ ОПИСАНИЕ ХОЛОДИЛЬНОГО АГРЕГАТА 2. Холодильный агрегат представляет собой готовую к подключению установку с системой циркуляции хладагента, системой циркуляции воды, включая все необходимые для автоматического режима работы регулировочные устройства и арматуру. Теплота, забираемая от воды, отводится через систему циркуляции хладагента с помощью вентиляторов в воздух окружающей среды. Система циркуляции хладагента 2.1 Система циркуляции хладагента представляет собой закрытую систему, в которой в качестве рабочей среды циркулирует хладагент. Вода, нагреваемая потребителем, снова охлаждается в испарителе (3). При этом жидкий хладагент направляется в противотоке по отношению к воде. Хладагент, воспринимающий теплоту охлаждающей воды потребителя, испаряется. Теперь газообразный хладагент засасывается компрессором (1) и сжимается (повышение давления и температуры). Энергия компрессора также воспринимается хладагентом и через конденсатор (2) с помощью вентилятора передаётся воздуху окружающей среды. При этом хладагент конденсируется, превращается в жидкость и попадает через сборник жидкости (ресивер), запорный клапан, фильтр-осушитель и смотровое стекло к дроссельному регулирующему клапану (4). Этот клапан пропускает жидкий хладагент в зависимости от температуры в испаритель. Теперь цикл закончен. Принципиальная блок-схема, системы циркуляции хладагента 451820.66.02_RUS 01.01.2010 12 РИДЕЛЬ 2. Описание холодильного агрегата _____________________________________________________________________________________________ 2.2 Система циркуляции воды Холодильный агрегат в зависимости от потребности по запросу может быть оснащён тремя нижеописываемыми системами циркуляции воды. (см. RI- блок-схему) 2.2.1 Одноконтурная система с баком Контур циркуляции воды выполнен за счёт встроенного бака в виде открытой, связанной с атмосферой системы. Объём воды в баке определяет постоянство температуры воды на выходе (при отводе). Насос подаёт воду из бака к потребителю и через испаритель обратно к баку. 2.2.2 Двухконтурная система с баком Контур циркуляции воды выполнен за счёт встроенного бака в виде открытой, связанной с атмосферой системы. Объём воды в баке определяет постоянство температуры воды на выходе. Первичный насос подаёт воду из бака / вторичный контур через испаритель обратно в бак. Вторичный насос подаёт воду из бака через потребителя обратно в первичный контур. 2.2.3 Проточная система Система циркуляции воды холодильного агрегата выполнена в виде атмосфернозамкнутой системы. Насос подаёт воду через испаритель и потребитель в систему циркуляции. Во внешней системе циркуляции воды должны быть предусмотрены возможности удаления воздуха. 2.3 Снабжение охлаждающим воздухом Тепловая мощность, отдаваемая при охлаждении воды в испарителе, а также электрическая приводная мощность компрессора, воспринимаются хладагентом и передаются в конденсаторе охлаждающему воздуху. В качестве охлаждающего воздуха служит воздух окружающей среды, который засасывается вентилятором (ами) над конденсатором, при этом нагревается и выбрасывается наверх. Необходимо обеспечить свободный забор и выброс охлаждающего воздуха и достаточный воздухообмен для отвода тепла в месте установки холодильного агрегата. (см. раздел Установка). 451820.66.02_RUS 01.01.2010 13 РИДЕЛЬ 2. Описание холодильного агрегата _________________________________________________________________________________________ 2.4 Предохранительные устройства Холодильный агрегат оснащён следующими предохранительными устройствами: Прессостат высокого давления (HD) Прессостат высокого давления предохраняет холодильный агрегат от недопустимо высокого рабочего давления в системе циркуляции хладагента. При нарушениях прессостат отключает холодильный агрегат и сигнализирует нарушение в блоке регулировки и управления. Повторное включение холодильного агрегата возможно только после спада давления до установленного перепада давления и нажатия на кнопку сброса (Reset) на прессостате высокого давления. К прессостату высокого давления имеется доступ со стороны техобслуживания. Разъединительное устройство сети (Главный выключатель) Холодильный агрегат в случае аварии необходимо отключить с помощью главного выключателя. 2.5 Контрольные устройства Прессостат низкого давления (ND) Прессостат низкого давления предохраняет холодильный агрегат от недопустимо низкого рабочего давления в системе хладагента. При нарушениях прессостат отключает холодильный агрегат и сигнализирует нарушение в блоке регулировки и управления. Повторное включение холодильного агрегата производится самостоятельно после повышения давления на установленный перепад давления. Пусковая установка для зимнего времени Пусковая установка для зимнего времени предотвращает нарушения пониженного давления при низкой температуре окружающей среды в пусковой фазе охлаждения до установки нормальных условий работы. Защита от перегрева компрессора Компрессор оборудован защитой от перегрева (термоконтакт, Klixon) . При повышении тока электродвигателя, связанного с повышением температуры обмотки, срабатывает защита от перегрева и отключает компрессор. После охлаждения обмоток защита от перегрева автоматически возвращается в исходное положение. Нарушение выводится на индикацию блока регулировки и управления. Термоконтакт - двигатель вентилятора При повышенном токе двигателя, связанным с повышением температуры обмотки, термоконтакт отключает охлаждение. Это нарушение выводится на индикацию блока регулировки и управления. Силовой выключатель (компрессор, вентилятор, насос) При повышенном токе двигателя и при коротком замыкании силовой выключатель производит отключение и прерывает подвод тока. Это нарушение выводится на индикацию блока регулировки и управления. Силовой выключатель находится в распределительном шкафу. 451820.66.02_RUS 01.01.2010 14 РИДЕЛЬ 2. Описание холодильного агрегата _______________________________________________________________________________________________ Поплавковый выключатель Поплавковый выключатель контролирует уровень воды в баке. Минимальный уровень наполнения обеспечивает поддержание постоянной температуры воды на выходе (отводе). При недостатке воды производится отключение насоса(ов) (защита от работы всухую). Это нарушение выводится на индикацию блока регулировки и управления. Поплавковый выключатель находится в баке. Регулировка вентиляторов Давление конденсации регулируется с помощью включения и выключения вентиляторов. Эта регулировка обеспечивает возможность использования в различных условиях применения при почти постоянных температурах конденсации. Блок регулировки и управления Блок регулировки и управления регулирует системы циркуляции воды и систему циркуляции хладагента. Блок регулировки и управления вместе с индикацией температуры воды, а также кода ошибки при общем нарушении, встроен в распределительном шкафу. 2.6 Электротехнические устройства и техника регулирования Электротехническое оборудование холодильного агрегата установлено в распределительном шкафу. В распределительном шкафу находятся все необходимые блоки для автоматического режима переключения, управления и регулировки. Цепи главного тока выполнены без предохранителей с защитным автоматом электродвигателя. Подключение холодильного агрегата к пользователю производится через интерфейс, который не находится под потенциалом. Интерфейс передаёт следующие сигналы: »Нарушение» Продолжительный сигнал от холодильного агрегата к пользователю. Температура воды на выходе (отводе) поддерживается блоком регулировки и управления постоянной на уровне заданного значения с помощью приведения в действие ступеней мощности в системе циркуляции хладагента. Актуальная температура воды на выходе (отводе) выводится на индикацию блока регулировки и управления. 451820.66.02_RUS 01.01.2010 15 РИДЕЛЬ 3. Технические данные _____________________________________________________________________________________________ 3. ТЕХНИЧЕСКИЕ ДАННЫЕ 3.1 Технические данные с хладагентом R 407 C / 50 Гц 451820.66.02_RUS 01.01.2010 16 РИДЕЛЬ 3. Технические данные _____________________________________________________________________________________________ 3.2 451820.66.02_RUS 01.01.2010 Технические данные с хладагентом R 134 a / 50 Гц 17 РИДЕЛЬ 3. Технические данные _____________________________________________________________________________________________ 3.3 451820.66.02_RUS 01.01.2010 Технические данные с хладагентом R 407 C / 60 Гц 18 РИДЕЛЬ 3. Технические данные ______________________________________________________________________________________________ 3.4 451820.66.02_RUS 01.01.2010 Технические данные с хладагентом R 134 a / 60 Гц 19 РИДЕЛЬ 4. Транспорт и хранение ______________________________________________________________________________________________ 4. ТРАНСПОРТ И ХРАНЕНИЕ Учитывать указания по технике безопасности раздела 1 ! Холодильный агрегат всегда транспортировать в вертикальном положении (стоя) без заправки водой ! Внутризаводская транспортировка осуществляется с помощью вильчатого погрузчика, подъёмной тележки или крана. Опускать холодильный агрегат следует на ровную площадку с тем, чтобы предотвратить деформацию нижней рамы. 4.1 Транспортировочная спецификация - Вес (см. раздел Технические данные) - Габаритные размеры (см. раздел Технические данные) - Температура окружающей среды от -20º до +60º С При температуре < 0ºС требуется полное опорожнение систем циркуляции воды, насосов, водяного фильтра и бака. (см. раздел Вывод из эксплуатации) 4.2 Транспортировка с помощью вильчатого погрузчика Для транспортировки холодильного агрегата с помощью вильчатого погрузчика необходимо пользоваться только соответствующими отверстиями по ширине в нижней раме (плинтусе) агрегата. Вилку подвести горизонтально снизу симметрично к центру тяжести холодильного агрегата на всю его глубину и только потом приподнять агрегат. Скорость подъёма должна оставаться минимальной ! Транспортировка с помощью вильчатого погрузчика 451820.66.02_RUS 01.01.2010 20 РИДЕЛЬ 4. Транспорт и хранение ____________________________________________________________________________________________ 4.3 Транспортировка с помощью подъёмной тележки Транспортировка с более узкой стороны: Холодильный агрегат может транспортироваться с помощью двух подъёмных тележек, которые подводятся под агрегат с его более узкой стороны. Для того, чтобы подвести вилки по всей длине под обе поперечные траверсы необходимо учитывать мин.длину вилок. Обе тележки следует поднимать одновременно с тем, чтобы предотвратить перекос холодильного агрегата. Скорость подъёма должна оставаться минимальной ! Транспортировка с более широкой стороны Вилки подъёмной тележки подвести под весь низ агрегата, при этом вильчатые ролики должны выступать под низом. Только потом поднимать холодильный агрегат с учётом центра тяжести. Скорость подъёма должна оставаться минимальной ! Холодильный агрегат может транспортироваться с помощью подъёмной тележки, которая подводится снизу с более широкой стороны под отверстия, симметрично к центру тяжести. Транспортировка с помощью подъёмной тележки 451820.66.02_RUS 01.01.2010 21 РИДЕЛЬ 4. Транспорт и хранение ______________________________________________________________________________________________ 4.4 Транспортировка с помощью крана Для транспортировки холодильного агрегата РС 101 по РС 801 на верхней раме имеются строповочные крепёжные проушины для крепления в 4-х-точках. В холодильных агрегатах РС1001 по РС 2001 установлены лапы (прихваты) для транспортировки с помощью крана. Грузозахватные приспособления Строповочные канаты (канатная подвеска) согласно стандарту DIN 3088 или строповочные цепи (цепная подвеска) по DIN 5687/5688. Оба грузозахватные приспособления отвечают обязательному условию строповки с одинаковой длиной канатов или цепей. Угол наклона канатов Угол наклона канатов по отношению к вертикали должен соответствовать углу, представленному на изображении. Скорость подъёма Скорость подъёма должна выбираться минимальной (Vподъёма <10 м/мин - микроподъём, плавное поднятие). Опускание холодильного агрегата Для того, чтобы предотвратить неконтролируемую деформацию нижней рамы, необходимо опускать и ставить блок охлаждения на ровную поверхность. Транспортировка с помощью крана 4.5 Хранение холодильного агрегата Холодильный агрегат следует хранить на ровной площадке или с помощью дополнительных опорных балок под точками подвески, в сухом незамерзающем помещении. Допускаемые температуры складирования: -20 °C до 60 °C. Хранение при температуре окружающей среды ниже 0 °C требует специальных мероприятий, связанных с отключением установки. (см. раздел Вывод из эксплуатации) 5. Установка ___________________________________________________________________________________________ 451820.66.02_RUS 01.01.2010 22 РИДЕЛЬ 5. УСТАНОВКА Учитывать указания по технике безопасности раздела 1 ! При температурах хранения < 10º С перед включением обращать внимание на достаточную акклиматизацию (выделение конденсационной влаги) ! Удалить транспортировочную упаковку ! Относительно требуемого объёма помещения для установки холодильного агрегата следует учитывать требования раздела 1.5.1 (Установка). Установить холодильный блок в незамерзающем помещении на ровную горизонтальную поверхность с соответствующей несущей способностью. Крепление со стороны фундамента, а также прокладки или амортизаторы вибрации не требуются. Холодильный агрегат следует устанавливать согласно стандарту на том же уровне, что и потребитель. При наличии других условий установки необходимо обратиться к Изготовителю. Для бесперебойной работы холодильного агрегата, а также для того, чтобы иметь соответственно достаточно места для проведения работ по техобслуживанию и ремонту, необходимо при установке соблюдать минимально допустимые расстояния. (см. также Габаритные размеры) Эти условия установки обеспечивают свободное всасывание и выпуск охлаждающего воздуха, Этим в значительной мере предотвращается засасывание выпущенного наверх нагретого воздуха (воздушное короткое замыкание). Далее, на месте установки необходимо обеспечить достаточный обмен воздуха для отвода тепла. 451820.66.02_RUS 01.01.2010 23 РИДЕЛЬ 6. Сборка ______________________________________________________________________________________________ 6. СБОРКА Учитывать указания по технике безопасности раздела 1 ! 6.1 Подключение трубопроводов Условные проходы трубопроводов для внешней системы циркуляции воды необходимо выбирать с учётом имеющегося давления насоса и ожидаемых потерь напора в контуре потребителя. Трубопроводы могут быть в жестком или гибком исполнении. Для предотвращения повреждений необходимо наблюдать за коррозионным поведением материалов, используемых у потребителя, по отношению к воде. (см. раздел Пуск в эксплуатацию) При осуществлении трубных соединений со стороны потребителя необходимо предотвращать загрязнения в системе трубопроводов (при необходимости перед подключением холодильного агрегата следует промыть трубопроводы). 6.2 Электротехническое подключение Выполняемые операции: • • • • Удалить передние облицовочные листы Ввести подсоединительный кабель снизу через кабельную трубку в монтажную плиту ( в зависимости от типа холодильного агрегата слева или справа) Выполнить требуемую прокладку кабеля в холодильном агрегате и ввести его через кабельное винтовое соединение в распределительный шкаф Выполнить электротехническое подключение согласно схемы эл.соединений (см. Приложение) Холодильный агрегат подготовлен для подключения дистанционного управления. В состоянии поставки между зажимами имеется перемычка. Общая аварийная сигнализация подключена к зажиму в виде не находящегося под потенциалом контакта. (см. Принципиальную схему эл. соединений в приложении). 451820.66.02_RUS 01.01.2010 24 РИДЕЛЬ 7. Пуск в эксплуатацию ______________________________________________________________________________________________ 7. ПУСК В ЭКСПЛУАТАЦИЮ Учитывать указания по технике безопасности раздела 1 ! При температурах хранения < 10º С перед включением обращать внимание на достаточную акклиматизацию (выделение конденсационной влаги). Холодильный агрегат служит исключительно для охлаждения воды. Для заполнения систем циркуляции воды использовать только воду согласно спецификации ! 7.1 Система циркуляции воды 7.1.1 Требования к воде Применять воду по качеству соответствующей питьевой воде. Качество воды: - Удельная электрическая проводимость при 25 °C:: Концентрация водорода при 20 °C: Хлориды: Общая твёрдость: Внешний вид: Цвeт: Общее количество микроорганизмов при 22°C: 80 - 750 мкСм при 6,5...9,5 (рН-значение) <250 мг/л мин. 6 °dH (град.жест.) прозрачная, без осадка бесцветная < 100 KBE (бактериальных колоний) с/мл В холодильном агрегате в системе циркуляции воды могут использоваться следующие материалы: - медь легированная сталь латунь чугун пластмасса В зависимости от применяемых во внешнем контуре циркуляции воды (установка со стороны заказчика) материалов, их несовместимость может привести к возникновению коррозии. Это следует в особенности учитывать при использовании оцинкованных или алюминиевых материалов. При возникновении вопросов следует обращаться к специализированным фирмам. Если во время эксплуатации имеется опасность загрязнения воды, то в этом случае необходимо установить фильтр грубой очистки. (см. Варианты исполнения). 451820.66.02_RUS 01.01.2010 25 РИДЕЛЬ 7. Пуск в эксплуатацию _____________________________________________________________________________________________ Холодильный агрегат выборочно оборудован управляющим переключателем (контроллером управления), дистанционным управлением или резервной кнопкой Stand by (регулятор вкл./выкл.). См. Принципиальную схему электрических соединений 7.1.2 Пуск в эксплуатацию одно- и двухконтурной системы Выполняемые операции: • Установить разъединительное устройство сети (главный выключатель) в положение -0• Все защитные автоматы, управляющий выключатель электродвигателя, автоматический предохранитель в положение -0• Удалить облицовочные листы со стороны техобслуживания • Удалить крышку бака • Наполнить бак водой до отметки макс. заполнения -MAX- на индикации уровня заполнения • Удалить воздух из насоса(ов) при помощи винта для удаления воздуха на корпусе насоса(ов) • Установить предохранители и защитный автомат для насоса(ов) и вентилятора(ов) в положение - 1 -(см. Принципиальную эл. схему) • Подключить насос(ы) через разъединительное устройство сети, управляющий выключатель в положение -1• Проверить предписываемое направление вращения насоса(ов) (см. стрелку направления движения на приводном двигателе) При неправильном направлении вращения необходимо отключить холодильный агрегат от электроснабжения и поменять 2 фазы на кабеле ввода к потребителю. • Проверить визуально всю систему циркуляции воды на герметичность • Проверить по индикации уровня заполнения соблюдение требуемого уровня заполнения водой, при необходимости дополнить её • Установить крышку бака и облицовочные листы 7.1.3 Пуск в эксплуатацию проточной системы Выполняемые операции: • Установить разъединительное устройство сети (главный выключатель) в положение -0• Все защитные автоматы, управляющий выключатель электродвигателя, автоматический предохранитель в положение -0• Удалить облицовочные листы со стороны техобслуживания • Удалить воздух из насоса(ов) при помощи винта для удаления воздуха на корпусе насоса • Установить предохранители и защитный автомат для насоса(ов) и вентилятора(ов) в положение - 1 (см. принципиальную эл. схему) • Подключить насос(ы) через разъединительное устройство сети, управляющий выключатель в положение -1• Проверить предписываемое направление вращения насоса(ов) (см. стрелку направления движения на приводном двигателе) При неправильном направлении вращения необходимо отключить холодильный агрегат от электроснабжения и поменять 2 фазы на кабеле ввода к потребителю. При закрытых системах циркуляции воды следует активировать дополнительную систему по удалению воздуха со стороны пользователя (заказчика). • Проверить визуально всю систему циркуляции воды на герметичность • Установить облицовочные листы 451820.66.02_RUS 01.01.2010 26 РИДЕЛЬ 8. Вывод из эксплуатации 9. Отключение в аварийных случаях 10. Экологические требования ____________________________________________________________________________________________ 7.2 Система циркуляции хладагента После проведения работ по системе циркуляции воды необходимо установить защитные автоматы электродвигателя компрессора в положение -1- (см. Принципиальную схему эл. соединений в приложении). Квитировать все имеющиеся сообщения о нарушениях на блоке регулировки и управления. Холодильный агрегат готов к эксплуатации и блок регулировки и управления выполняет функцию регулировки температуры воды на выходе (отводе). Проверить и при необходимости изменить установку заданных значений. 8. ВЫВОД ИЗ ЭКСПЛУАТАЦИИ Учитывать указания по технике безопасности раздела 1 ! • Отключить холодильный агрегат от напряжения • Произвести полное опорожнение системы циркуляции воды, включая бак, насос(ы), трубопроводы и фильтр (см. R1-блок схему в приложении) Выполнить мероприятия для защиты от замораживания (при вопросах обратиться к Изготовителю) 9. ОТКЛЮЧЕНИЕ В АВАРИЙНЫХ СЛУЧАЯХ Учитывать указания по технике безопасности раздела 1 ! • Разъединительное устройство сети (главный выключатель) на холодильном агрегате в положении «выкл.». 10. ЭКОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ При ремонте или при выводе холодильного агрегата из эксплуатаци͏ необходимо соблюдать экологические требования в отношении регенерации, повторного использования и удаления отходов рабочих материалов согласно стандарту ДИН ЕН 378. Пользователь холодильного агрегата несёт ответственность удаление надлежащим образом вышедших из употребления рабочих материалов и частей установки. Удаление отходов воды с добавками производится по договорённости с соответствующими местными органами управления. 451820.66.02_RUS 01.01.2010 27 РИДЕЛЬ 11. Управление блоком регулировки и управления ______________________________________________________________________________________________ 11. УПРАВЛЕНИЕ БЛОКОМ РЕГУЛИРОВКИ И УПРАВЛЕНИЯ Холодильный агрегат включается разъединительным устройством сети (главным выключателем). Он служит одновременно и в качестве NOТ-AUS-аварийного выключателя. Холодильный агрегат готов к эксплуатации и блок регулировки и управления берёт на себя регулировку температуры воды на выходе. Пуск в эксплуатацию невозможен при наличии сигнала недостатка воды или защиты от сухого хода. 11.1 Блок регулировки и управления ST 501 1. 2. Дисплей Индикация состояния (Status) E1 Status насос+уровень воды E2 Status высокое давление E3 Status низкое давление E4 Status ТК вентилятор Ступени регулирования 1 насос вкл. 2 ступень регулирования 1 вкл. параметров 3 ступень регулирования 2 вкл. UP кнопка (вверх) Заданное значение или значение параметра больше DOWN кнопка (вниз) Заданное значение или значение параметра меньше 3 4 5 Аварийная индикация «Стрелка вверх» Регулирование для стабилизации параметра вверх при регулировке рассогласования «Стрелка вниз» Регулирование для стабилизации параметра вниз при регулировке рассогласования „Alarm“ Общая аварийная сигнализация SET Вызов заданного значения или индикация 6 7 F1 кнопка →Специальная функция после деблокировки параметра F2 кнопка →Специальная функция после деблокировки параметра 10 Stand By кнопка (резервирования) Регулятор вкл./выкл. вариант 8 9 1 2 3 4 5 6 7 8 9 10 Блок регулировки и управления ST 501 Заданные значения Версия с баком В исходном состоянии температура воды при подводе в системе циркуляции воды выводится на дисплей. Версия без бака В исходном состоянии температура воды при отводе в системе циркуляции воды выводится на дисплей. При нажатии на кнопку F2 на индикацию можно вывести температуру воды при подводе. Регулирование заданной величины Заданное значение устанавливается нажатием на кнопку-SET (установить) и дополнительно с помощью кнопки-AUF (вверх) или кнопки-AB (вниз). 451820.66.02_RUS 01.01.2010 28 РИДЕЛЬ 11. Управление блоком регулировки и управления ______________________________________________________________________________________________ 11.1 Блок регулировки и управления ST 181 1 Дисплей 2 Индикация состояния Alarm Аварийная сигнализация Общая аварийная сигнализация 8 Аварийная сигнализация температуры Недостаток воды 9 Насос Нарушение холод Высокое давление High Pressure HP низкое давление Low Pressure LP SET Вызов заданного значения или индикация параметров S1 (Управление компрессором ) S2 (PID заданное значение ) Индикация состояния (Status) Насос Вентилятор Кнопка HP/LP Измеряемое значение сенсора НР →кнопка HP/LP нажата Измеряемое значение сенсора LP →кнопка HP/ LP + кнопка-АВ (вниз) нажаты 3 Ступени регулирования 1 Ступень регулирования 1 вкл. 2 Ступень регулирования 2 вкл. 3 Ступень регулирования 3 вкл. 4 Ступень регулирования 4 вкл. UP кнопка (вверх) Заданное значение или значение параметра больше DOWN кнопка (вниз) Кнопка Температура Измеряемое значение датчика F5→кнопка температуры нажата Измеряемое значение эл.проводимость сенсор→ кнопка температуры + кнопка АВ (вниз) нажаты Измеряемое значение сенсор потока→кнопка температуры + кнопка AUF (вверх) нажаты Stand By кнопка (резервирования) Регулятор вкл./выкл. вариант 4 5 6 7 10 11 Заданное значение или значение параметра меньше Кнопка Hupe (звуковой сигнал) 1х нажать звуковой сигнал выкл. 2х нажать квитирование аварии 1 3 4 5 6 7 2 8 9 10 11 Блок регулировки и управления ST 181 Заданные значения Версия с баком В исходном состоянии температура воды при подводе системы циркуляции воды выводится на дисплей. Версия без бака В исходном состоянии температура воды при отводе системы циркуляции воды выводится на дисплей. При нажатии на кнопку температуры (поз.10) на индикацию можно вывести температуру Воды при подводе. Регулирование заданной величины Заданное значение устанавливается нажатием на кнопку-SET (установить) и дополнительно с помощью кнопки-AUF (вверх) или кнопки-AB (вниз). 451820.66.02_RUS 01.01.2010 29 РИДЕЛЬ 12. Техобслуживание _____________________________________________________________________________________________ 12. ТЕХОБСЛУЖИВАНИЕ Учитывать указания по технике безопасности раздела 1 ! Перед открытием холодильного агрегата необходимо отключить сетевое напряжение ! Техобслуживание не требует специальных познаний в области холодильной техники и может проводиться проинструктированным персоналом с соответствующим знанием дела. Место проведения техобслуживания Холодильный агрегат Общее Система циркуляции воды Охлаждающая вода Интервал проведения техобслуживания 2 недели 2 недели Фильтр в системе циркуляции воды Система циркуляции охлаждающего воздуха Плоский фильтр 1 неделя Выполняемые операции - Визуальный контроль воздушного плоского фильтра на загрязнения - Визуальный контроль системы циркуляции хладагента на герметичность - При утечке масла вызвать Сервисную службу Тел.: +49 (0) 9221 / 709-545 Факс:+49 (0) 9221 / 709-529 - Визуальный контроль системы циркуляции воды на герметичность - Проверить уровень воды, дозаправить - Заменить фильтр или очистить его - Проверить качество воды Заменить фильтр или очистить Конденсатор Почистить конденсатор сжатым воздухом, не повредить пластинки 13. Повторная проверка _______________________________________________________________________________________________ 451820.66.02_RUS 01.01.2010 30 РИДЕЛЬ 13. ПОВТОРНАЯ ПРОВЕРКА Учитывать указания по технике безопасности раздела 1 ! Во время срока службы холодильного агрегата проводить контроль и проверку (не входит в гарантийные услуги) в соответствии с национальными предписаниями ! Если в национальных предписаниях отсутствуют требования по повторным испытаниям, то такие повторные испытания предписываются европейским стандартом ЕН 378-2. Объём проверки Обозначение проверки Контроль Визуальный контроль М1 М2 М3 М4 х х х х Проверка давления х Проверка Хладагент Поиск течи х х х X1 Функция прессостата HD высокого давления Х Х Х Контроль и проверка должны производиться квалифицированным персоналом (согласно европейскому стандарту ЕН 13313) или же предприятием по холодильной технике с учётом требований по экологии и защите окружающей среды в отношении повторного использования и удаления отходов рабочих материалов и деталей устройства. Определение признаков применения М1 Проводить повторные проверки после воздействия на систему циркуляции хладагента в ходе ремонтных и сервисных работ (замена деталей, устранение утечек, замена вставок фильтра-осушителя). М2 Повторные проверки следует проводить перед повторным пуском в эксплуатацию холодильного агрегата после времени простоя более 2-х лет. М3 Повторные проверки должны проводиться, если после первого пуска в Эксплуатацию холодильного агрегата у конечного Пользователя, произойдёт дальнейшая смена местонахождения агрегата. Смена местонахождения холодильного агрегата от завода-изготовителя до конечного Пользователя не приводит статистически к учащению появления ошибок за счёт специальных транспортировочных защитных мероприятий и не требует, тем самым, повторных проверок. М4 Повторную проверку проводить ежегодно. 1) Поиск утечки хладагента должен выполняться согласно Предписания (ЕС) № 842/2006. Заправочное количество хладагента (см. фирменную табличку) < 30 кг ежегодно > 30 кг один раз в полгода 451820.66.02_RUS 01.01.2010 31 РИДЕЛЬ 13. Повторная проверка _______________________________________________________________________________________________ Визуальный контроль означает: • Чистоту воздушного плоского фильтра конденсатора • Проверку мест стыковки в системе циркуляции хладагента (трубные соединения у компрессора) на целостность (места помеченные красной краской) • Оптическую проверку на герметичность системы циркуляции хладагента в отношении утечки масла в районе подсоединения трубопроводов компрессора и конденсатор͇ (всасывающий трубопровод, нагнетательный трубопровод) • Проверить опору и крепление всех трубопроводов и узлов на прочность посадки. • Оптическая проверка герметичности систем циркуляции воды в рабочем режиме. • Проверить нахождение инструкции по эксплуатации у холодильного агрегата. Повторные проверки документально зафиксировать в протоколе работы установки. 451820.66.02_RUS 01.01.2010 32 РИДЕЛЬ 14. Нарушения / Поиск ошибок ___________________________________________________________________________________________________ 14. НАРУШЕНИЯ / ПОИСК ОШИБОК Учитывать указания по технике безопасности раздела 1 ! Основой для поиска ошибок служат эл. принципиальная схема и технологическая блоксхема, а также сигнализация сообщений в индикации блока регулировки и управления. Регулировка производится по главному заданному значению. Индикация на блоке регулировки и управления См. раздел Управление блоком регулировки и управления 14.1 Нарушение / Поиск ошибок Блок регулировки и управления Е1 по Е4 светятся - если холодильный агрегат готов к эксплуатации. Стрелка ВВЕРХ или стрелка ВНИЗ светится - При регулировании рассогласования пределы заданного значения параметрируются для переключения на автоматическую стабилизацию (регулирование для стабилизации параметра). - При превышении или занижении предельных значений загораются соответствующие светодиоды индикации. Индикация на дисплее при нарушении: F1 - F8 мигают поочередно с индикацией действительного значения. Индикация на регуляторе Индикация отсутствует F1 F2 451820.66.02_RUS 01.01.2010 Нарушение / Причина Устранение Напряжение отключено Главный выключатель не включён Главный выключатель в положении 1Проверить автоматический предохранитель в цепи управления Проверить дистанционное управление, проверить перемычку на зажимах в распределительном шкафу согласно принципиальной эл.схемы Проверить чувствительный элемент датчика, при необходимости заменить Автоматический предохранитель в цепи управления отключён Управляющее напряжение не включено Дистанционное управление не включено Ошибка чувствительного элемента датчика 1 Поломка или короткое замыкание на чувствительном элементе датчика 1 Ошибка чувствительного Проверить чувствительный элемент элемента датчика 2 датчика, при необходимости заменить Поломка или короткое замыкание на чувствительном элементе датчика 2 33 РИДЕЛЬ 14. Нарушения / Поиск ошибок _____________________________________________________________________________________________________ Индикация на регуляторе F3 E1 - выкл. Нарушение / Причина Устранение Сработал защитный автомат электродвигателя насоса Перегрузка двигателя насоса за счёт механически тяжелого хода Сработал поплавковый выключатель Потеря жидкости в системе циркуляции воды Проверить насос, при необходимости заменить Защитный автомат электродвигателя в положении -1Проверить поплавковый выключатель, при необходимости заменить Проверить систему циркуляции воды на герметичность, бак полностью заполнить водой Заменить насос, заменить уплотнение Негерметичность насоса или уплотнения насоса Испарение воды, (отсутствует крышка бака) F4 E2 -выкл. Нарушение высокого давления Сработал прессостат высокого давления Температура охлаждающего воздуха слишком высокая Вентиляторы не вращаются Конденсатор или плоский фильтр загрязнены Слишком высокая температура воды Мощность потребителя слишком высокая На устройстве не установлены листы облицовки 451820.66.02_RUS 01.01.2010 34 Поставить крышку бака Недостаток воды вызывает: -отключение насоса и компрессора Нарушение квитировать нажатием на кнопку-АВ Обеспечить на месте установки отвод тепла за счёт повышенного обмена воздуха Проверить функционирование вентиляторов Очистить конденсатор при помощи сжатого воздуха (не повредить пластинки) или заменить плоский фильтр (фильтровальный мат) Спустить воду и заполнить свежей водой Снизить мощность потребителя или отключить её Установить листы облицовки Повторное включение охлаждения производится после снижения давления и нажатия на кнопку сброса -RESET на прессостате Нарушение квитировать нажатием на кнопку-АВ РИДЕЛЬ 14. Нарушения / Поиск ошибок _________________________________________________________________________________________________ Индикация на регуляторе F5 E3 - выкл. Нарушение / Причина Устранение Нарушение низкого давления -Температура окружающей среды слишком низкая - Температура воды слишком низкая - Объём воды слишком низкий Фильтр загрязнён Запорный затвор закрыт Недостаток хладагента из-за негерметичности в системе циркуляции хладагента Недостаток хладагента Дефект расширительного клапана Непрерывное образование пузырей в смотровом стекле F5А E3 - выкл. F6 E4 - выкл. Недостаток хладагента из-за негерметичности в системе циркуляции хладагента Недостаток хладагента Дефект расширительного клапана Непрерывное образование пузырей в смотровом стекле Сработал защитный автомат электродвигателя компрессора Перегрузка двигателя насоса за счёт механически тяжелого хода Перегрузка двигателя из-за выпадения фазы Сработала защита от перегрева (термоконтакт) компрессора, вентилятора 451820.66.02_RUS 01.01.2010 35 Повысить температуру окружающей среды Повысить температуру воды Очистить фильтр, при необходимости заменить Проверить запорный затвор Устранение неполадок в системе циркуляции хладагента должно производиться только квалифицированным персоналом ! Вызвать сервисную службу ! После устранения причин для нарушений низкого давления нарушение обычно автоматически исчезает. Компрессор и вентиляторы могут быть запущены в действие с задержкой по времени в 180 секунд Устранение неполадок в системе циркуляции хладагента должно производиться только квалифицированным персоналом ! Вызвать сервисную службу ! После устранения причин для нарушений низкого давления нарушение обычно автоматически исчезает. Компрессор и вентиляторы могут быть запущены в действие с задержкой по времени в 180 секунд Нарушение квитировать нажатием на кнопку-АВ Проверить компрессор или вентилятор, при необходимости заменить Защитный автомат электродвигателя в положении -1Устранить выпадение фазы Защитный автомат электродвигателя в положении -1Автоматическая деблокировка после охлаждения двигателя Нарушение квитировать нажатием на кнопку-АВ РИДЕЛЬ 14. Нарушения / Поиск ошибок __________________________________________________________________________________________________ Индикация на регуляторе Нарушение / Причина F7 Превышены предельные значения температуры термочувствительного элемента датчика F1 Температура воды слишком низкая Температура воды слишком высокая F8 EP 451820.66.02_RUS 01.01.2010 Устранение Превышены предельные значения температуры термочувствительного элемента датчика F2 Температура воды слишком низкая Температура воды слишком высокая Ошибка в ППЗУ Во время работы управление постоянно проверяет связность параметров 36 Повысить температуру воды Охладить воду или заменить её Повысить температуру воды Охладить воду или заменить её Ошибка в этой памяти ЗУ выводится на индикацию как общее нарушение. Заменить регулятор. РИДЕЛЬ 14. Нарушения / Поиск ошибок _____________________________________________________________________________________________ 14.2 Нарушение / Поиск ошибок Блок регулировки и управления ST 181 Индикация на дисплее при нарушении: F 1 - F23 мигают по очереди с показанием действительного значения. Квитировать аварийную сигнализацию на блоке регулировки и управления После устранения нарушения квитировать эту аварийную сигнализацию нажатием на кнопку (Hupe)- звуковой сигнал: - 1 х нажать (отключение звукового сигнала) - 2 х нажать (RESET-сброс звукового сигнала и нарушения) Индикация на Нарушение / Причина Устранение регуляторе Нарушение в двигателе насоса F1 Сработал защитный автомат Проверить насос, при необходимости двигателя заменить - Перегрузка двигателя насоса из- Защитный автомат электродвигателя в за механически тяжёлого хода положении -1Перегрузка двигателя из-за Устранить выпадение фазы выпадения фазы Защитный автомат электродвигателя в положении -1Нарушение в двигателе F2 компрессора Проверить компрессор, при Сработал защитный автомат необходимости заменить двигателя Защитный автомат электродвигателя в - Перегрузка двигателя положении -1компрессора из-за механически тяжёлого хода Перегрузка двигателя из-за Устранить выпадение фазы выпадения фазы Защитный автомат электродвигателя в положении -1- Сработала защита от перегрева Автоматическое повторное включение (термоконтакт) компрессора после охлаждения двигателя компрессора F3 Нарушение в двигателе вентилятора -конденсатора Проверить вентилятор, при Сработал защитный автомат необходимости заменить Защитный двигателя или термоконтакт автомат электродвигателя в положении - Перегрузка двигателя -1вентилятора из-за механически тяжёлого хода Перегрузка двигателя из-за Устранить выпадение фазы выпадения фазы Защитный автомат электродвигателя в положении -1- Сработал термоконтакт Проверить термоконтакт на вентилятора, перегрев обмотки прохождение, двигателя Охладить двигатель, при необходимости заменить, Защитный автомат электродвигателя в положении -1- 451820.66.02_RUS 01.01.2010 37 РИДЕЛЬ 14. Нарушения / Поиск ошибок ________________________________________________________________________________________________ Индикация на регуляторе Нарушение / Причина Устранение Нарушение высокого давления F4 НР F5 НР 451820.66.02_RUS 01.01.2010 -Сработал прессостат высокого давления -Температура охлаждающего воздуха слишком высокая - Вентиляторы не вращаются Обеспечить на месте установки отвод тепла за счёт повышенного обмена воздуха Проверить функционирование вентиляторов - Конденсатор или плоский фильтр Очистить конденсатор при помощи загрязнены сжатого воздуха (не повредить пластинки) или заменить плоский фильтр (фильтровальный мат) Слишком высокая температура Спустить воду и заполнить свежей воды водой Мощность потребителя слишком Снизить мощность потребителя или высокая отключить её На устройстве не установлены Установить листы облицовки листы облицовки После нарушения высокого давления необходимо для повторного запуска холодильного агрегата установить вручную ограничитель в исходное положение. Компрессор и вентиляторы могут быть запущены с запаздыванием в 180 секунд. Нарушение высокого давления -Ограничитель Обеспечить на месте установки отвод -Сработал сенсор тепла за счёт повышенного обмена Температура охлаждающего воздуха воздуха слишком высокая - Вентиляторы не вращаются Проверить функционирование вентиляторов - Конденсатор или плоский фильтр Очистить конденсатор при помощи загрязнены сжатого воздуха (не повредить пластинки) или заменить плоский фильтр (фильтровальный мат) Слишком высокая температура Спустить воду и заполнить свежей воды водой Мощность потребителя слишком Снизить мощность потребителя или высокая отключить её На устройстве не установлены Установить листы облицовки листы облицовки После нарушения высокого давления необходимо для повторного запуска холодильного агрегата установить вручную ограничитель в исходное положение. Компрессор и вентиляторы могут быть запущены с запаздыванием в 180 секунд. 38 РИДЕЛЬ 14. Нарушения / Поиск ошибок ________________________________________________________________________________________________ Индикация на регуляторе Нарушение / Причина F6 Нарушение низкого давления -Температура окружающей среды слишком низкая - Температура воды слишком низкая - Объём воды слишком низкий Фильтр загрязнён Запорный затвор закрыт - Сработал сенсор Недостаток хладагента из-за негерметичности в системе циркуляции хладагента - Недостаток хладагента - Дефект расширительного клапана -Непрерывное образование пузырей в смотровом стекле LP F7 LP Устранение 451820.66.02_RUS 01.01.2010 Очистить фильтр, при необходимости заменить Проверить запорный затвор Устранение неполадок в системе циркуляции хладагента должно производиться только квалифицированным персоналом ! Вызвать сервисную службу ! После устранения причин для нарушений низкого давления нарушение обычно автоматически исчезает. Компрессор и вентиляторы могут быть запущены в действие с задержкой по времени в 180 секунд Ограничитель низкого давления - Сработал сенсор Недостаток хладагента из-за негерметичности в системе циркуляции хладагента - Недостаток хладагента - Дефект расширительного клапана -Непрерывное образование пузырей в смотровом стекле F8 Повысить температуру окружающей среды Повысить температуру воды Воздушный фильтр загрязнён Плоский фильтр загрязнён Конденсатор загрязнён 39 Устранение неполадок в системе циркуляции хладагента должно производиться только квалифицированным персоналом ! Вызвать сервисную службу ! После устранения причин для нарушений низкого давления нарушение обычно автоматически исчезает. Компрессор и вентиляторы могут быть запущены в действие с задержкой по времени в 180 секунд Заменить плоский фильтр Очистить конденсатор сжатым воздухом РИДЕЛЬ 14. Нарушения / Поиск ошибок _________________________________________________________________________________________________ Индикация на регуляторе F9 Нарушение / Причина Устранение Защита от сухого хода Потеря жидкости в системе циркуляции воды -негерметичность насоса или уплотнения насоса - Дефект поплавкового выключателя - Испарение воды, (отсутствует крышка бака) - Недостаток воды F10 Проверить систему циркуляции воды на герметичность, дополнить воду до отметки макс.уровня MAX, заменить уплотнение Проверить поплавковый выключатель, при необходимости заменить, Защитный автомат электродвигателя в положении -1Поставить крышку бака Проверить систему циркуляции воды на герметичность, дополнить воду до отметки макс.уровня MAX Нарушение потеря воды Потеря жидкости в системе циркуляции воды -негерметичность насоса или уплотнения насоса - Испарение воды, (отсутствует крышка бака) Проверить систему циркуляции воды на герметичность, дополнить воду до отметки макс.уровня MAX, заменить уплотнение Поставить крышку бака Недостаток воды вызывает: - Отключение насоса и компрессора отсутствует - Предупредительное сообщение пользователю - Устранить причину и дополнить воду согласно заданной спецификации F 10 451820.66.02_RUS 01.01.2010 Нарушение электроотопления Сработал защитный автомат электродвигателя или предохранитель Проверить отопление Защитный автомат электродвигателя в положении -1Заменить дефектный предохранитель - Сработала защита от перегрева для отопления Проверить термоконтакт на прохождение, Установить защиту от перегрева в присоединяемом корпусе отопления с помощью выключателя сброса RESET в исходное положение. 40 РИДЕЛЬ 14. Нарушения / Поиск ошибок _______________________________________________________________________________________________ Индикация на регуляторе Нарушение / Причина Устранение F11 Сработало реле контроля потока или сенсор расхода - Негерметичность в системе циркуляции воды - Дефект насоса - Дефект сенсора расхода - Дефект реле контроля потока Проверить систему циркуляции воды на герметичность, дополнить воду до отметки макс.уровня MAX Проверить насос, при необходимости заменить Защитный автомат электродвигателя в положении -1Проверить сенсор расхода, при необходимости заменить Проверить реле контроля потока, при необходимости заменить Проверить все запорные затворы - Запорный затвор (заслонка) закрыт - Давление воды слишком низкое Повысить давление воды Аварийная сигнализация F12 чувствительный Температура элемент F4 Превышено предельное значение температуры - Температура воды слишком высокая Аварийная сигнализация F13 чувствительный Температура элемент F4 Занижено предельное значение температуры - Температура воды слишком низкая Аварийная сигнализация F14 чувствительный Температура элемент F5 Превышено предельное значение температуры - Температура воды слишком высокая Аварийная сигнализация F15 чувствительный Температура элемент F5 Занижено предельное значение температуры - Температура воды слишком низкая F 16 451820.66.02_RUS 01.01.2010 Сработал сенсор электрической проводимости - Дефект сенсора - Превышены пределы электрической проводимости 41 Охладить воду или заменить её, Устранить дополнительные нарушения, по которым были получены сообщения Повысить температуру воды или заменить её, Устранить дополнительные нарушения, по которым были получены сообщения Охладить воду или заменить её, Устранить дополнительные нарушения, по которым были получены сообщения Повысить температуру воды или заменить её, Устранить дополнительные нарушения, по которым были получены сообщения Проверить сенсор, при необходимости заменить Проверить качество воды, при необходимости сменить воду РИДЕЛЬ 14. Нарушения / Поиск ошибок _________________________________________________________________________________________________ Индикация на регуляторе Нарушение / Причина Устранение F17 Сработал сенсор электрической проводимости - Дефект сенсора - Превышены пределы электрической проводимости Проверить сенсор, при необходимости заменить Проверить качество воды, при необходимости сменить воду Поломка или короткое F18 чувствительный замыкание чувствительного элемента датчика элемент F1 - Дефект чувствительного элемента датчика Проверить чувствительный элемент датчика или сенсор, при необходимости заменить Поломка или короткое замыкание чувствительного элемента датчика - Дефект сенсора Проверить сенсор, при необходимости заменить F20 Поломка или короткое чувствительный замыкание чувствительного элемент F3 элемента датчика - Дефект сенсора Проверить сенсор, при необходимости заменить F19 чувствительный элемент F2 LP Поломка или короткое F21 чувствительный замыкание чувствительного элемента датчика элемент F4 - Дефект чувствительного элемента датчика Поломка или короткое F22 чувствительный замыкание чувствительного элемента датчика элемент F5 - Дефект чувствительного элемента датчика F23 451820.66.02_RUS 01.01.2010 Ошибка в ППЗУ Во время работы управление постоянно проверяет связность параметров 42 Проверить чувствительный элемент датчика, при необходимости заменить Проверить чувствительный элемент датчика, при необходимости заменить Ошибка в этой памяти ЗУ выводится на индикацию как общее нарушение. Регулятор продолжает регулировать, но его следует немедленно заменить. РИДЕЛЬ 15. Варианты исполнения _________________________________________________________________________________________________ 15. ВАРИАНТЫ ИСПОЛНЕНИЯ 15.1 Система циркуляции хладагента Манометр Манометры дают показание о давлении хладагента (высокое и низкое давление) в системе циркуляции хладагента. 15.2 Система циркуляции воды Манометр Манометр даёт показания давления на отводе (выходе) или подводе (входе) воды. Перепускной клапан Перепускной клапан обеспечивает минимальный поток в системе циркуляции воды. При проточной и одноконтурной системе это защищает испаритель и насос. При двухконтурной системе перепускной клапан защищает вторичный насос. Байпас, установленный неподвижно Установленный неподвижно байпас обеспечивает минимальный поток в системе циркуляции воды. При проточной и одноконтурной системе это защищает испаритель и насос. Расположение (прокладка) установленного неподвижно байпаса производится согласно проекта. Фильтр грубой очистки Если во время эксплуатации имеется опасность загрязнения твёрдыми частицами с поперечным диаметром > 1 мм, то необходимо установить фильтр грубой очистки с соответствующим размером отверстий ячеек. Фильтр грубой очистки следует устанавливать вне холодильного агрегата и учитывать при этом направление протекания потока. Фильтр грубой очистки необходимо очищать после пуска в эксплуатацию и периодически очищать через определённые промежутки времени. Обратные клапаны, магнитный клапан Эти клапаны используются в открытых системах и при выше расположенном потребителе. Клапаны следует устанавливать вне холодильного агрегата и учитывать при этом направление протекания потока. Цифровой термометр (одно-двухконтурная система циркуляции) Термометр регистрирует температуру воды на подводе (входе), индикация находится в блоке регулировки и управления. Предельные значения температуры Температура воды в системе циркуляции воды контролируется предельными значениями и при превышении или занижении установленных предельных значений на блок регулировки и управления выдаётся сигнализация об общем нарушении. Отопление бака в качестве защиты от замораживания Отопление бака служит для подогрева воды в баке. При низкой температуре окружающей среды и отсутствии теплоты процесса (например, если установка простаивает) это отопление предотвращает замерзание воды. При опасности замораживания через внешний термостат включается циркуляционный насос. Управление электроотоплением осуществляется через термостат с чувствительным элементом в системе циркуляции воды. 451820.66.02_RUS 01.01.2010 43 РИДЕЛЬ 15. Варианты исполнения _____________________________________________________________________________________________ Изоляция трубопроводов и насосов При температуре воды < 12 °C производится изоляция трубопроводов для воды и насоса(ов). Тем самым предотвращается конденсация влаги. Автоматическая дополнительная подпитка водой с помощью поплавкового клапана При понижении уровня заполнения в баке ниже минимального уровня заполнения через поплавковый клапан производится автоматическая дополнительная подпитка водой. Автоматическая дополнительная подпитка водой с помощью 3-хступенчатого поплавкового клапана и магнитного клапана При понижении уровня заполнения в баке ниже минимального уровня заполнения через поплавковый клапан производится автоматическая дополнительная подпитка водой. Реле контроля потока Реле контроля потока встроено в трубопровод поступления воды, оно контролирует расход в системе циркуляции воды. Если расход меньше минимального расхода, то это реле отключает охлаждение. Контроль расхода В блоке регулировки и управления для холодильного агрегата со 2-го компрессора расход контролируется встроенным сенсором расхода. При занижении установленного расхода выдаётся сигнализации об общем нарушении, которая выводится на индикацию блока регулировки и управления в виде кода ошибки. Контроль значения электрической проводимости В блоке регулировки и управления для холодильного агрегата со 2-го компрессора значение электрической проводимости контролируется встроенным сенсором электрической проводимости. При занижении установленного значения электрической проводимости выдаётся сигнализации об общем нарушении, которая выводится на индикацию блока регулировки и управления в виде кода ошибки. 451820.66.02_RUS 01.01.2010 44 РИДЕЛЬ 15. Варианты исполнения __________________________________________________________________________________________ 15.3 Электрическая часть Дистанционное управление 24 В Холодильный агрегат включается (EIN) или выключается (AUS) через дистанционное управление на 24 В. Сигнал в 24 В подсоединяется согласно принципиальной схемы электрических соединений. Подсоединительный кабель Холодильный агрегат поставляется готовым к подключению с гибким, устойчивым против масла кабелем. Подсоединительный кабель с вилочной частью эл.соединителя Холодильный агрегат поставляется готовым к подключению с гибким, устойчивым против масла кабелем и с вилочной частью эл. соединителя. Отопление - распределительного шкафа Отопление распределительного шкафа служит для обеспечения стабилизации внутренней температуры распределительного шкафа по сравнению с температурой окружающей среды (предотвращение образования конденсационной влаги) и для достижения минимальных температур для распределительных и управляющих устройств в распределительном шкафу. Вентиляция - распределительного шкафа Вентиляция служит для отвода тепла от распределительного шкафа, равномерного распределения тепла, предотвращения образования конденсационной влаги. При применении этой вентиляции холодильный агрегат относится к группе по электробезопасности с видом защиты: IP 23 (стандарт). Специальный вариант исполнения: вид защиты IP 54 Не используется при агрессивном или запылённом воздухе окружающей среды. Регулирование рассогласования При работе в качестве регулятора рассогласования регулятор образует своё заданное регулируемое значение в виде суммы из замеренного задающего воздействия и установленной заданной величины с целью регулирования последующего замеренного значения до этой величины. При превышении или занижении установленных предельных значений температуры регулирование рассогласования переключается на регулирование по отклонению. Внешняя установка и отключение насоса при общем нарушении (аварийный сигнал) При общем нарушении насос отключается через регулятор. После устранения нарушения и сброса нарушения - Reset на регуляторе насос можно снова включить. Если общее нарушение было вызвано установленным предельным значением температуры и при этом насос был отключён, то необходимо выполнить повторный запуск. Повторный запуск производиться после сброса нарушения с помощью выключателя цепи управления ВЫКЛ/ВКЛ или дистанционного запуска ВЫКЛ/ВКЛ. Аварийный сигнал предельного значения подавляется на 30 мин. Насос запускается, и температура воды может снизиться до температуры ниже установленного предельного значения 451820.66.02_RUS 01.01.2010 45 РИДЕЛЬ 15.4 Снабжение охлаждающим воздухом Защитная решётка конденсатора Защитная решётка конденсатора защищает конденсатор от механического повреждения. Защитная решётка конденсатора с контролем воздушного плоского фильтра Максимально допустимая степень загрязнения воздушного плоского фильтра (фильтровального мата) контролируется давлением конденсатора. При превышении максимально допустимого давления в индикации блока регулирования и управления появляется предупредительное сообщение «Фильтр загрязнён». Плавное регулирование числа оборотов Регулирующее устройство служит для плавного регулирования числа оборотов для вентиляторов. При работе в качестве регулирующего устройства сравнивается действительное значение, замеренное на сенсоре, с установленным заданным значением. Выходное напряжение и, тем самым, число оборотов замеряемого двигателя автоматически изменяются в зависимости от установленных параметров. 451820.66.02_RUS 01.01.2010 46 РИДЕЛЬ Original DEUTSCH Muster Anlagenprotokoll Gerätetyp: Baujahr: Zul. Betriebsüberdruck: Kältemittel: Kältemittelfüllmenge: 1 Einzelheiten aller Instandhaltungs- und Instandsetzungsarbeiten 2 Menge und Art (neu, wiederverwendet oder recycelt) des eingefüllten Kältemittels, Menge und Art des abgelassenen Kältemittels aus dem Gerät 3 Falls eine Analyse eines wiederverwendeten Kältemittels vorliegt, die entsprechenden Ergebnisse eintragen 4 Die Herkunft des eingesetzten Kältemittels 5 Änderung und Austausch von Bauteilen des Gerätes 6 Ergebnisse aller regelmäßigen Routineprüfungen 7 Längere Stillstandszeiten 451820.66.04_DE 01.03.2016 DEUTSCH Original 451820.66.04_DE 01.03.2016 Original DEUTSCH Muster Kurzanweisung Bitte diese Kurzanweisung sorgfältig ergänzen, ausschneiden, mit einer Folie schützen und gut lesbar am Gerät anbringen! Diese Kurzanweisung enthält wichtige Informationen für Notfälle und Diagnosen! NOTFALL Im Notfall ist das Kühlaggregat mit dem Netztrennschalter auszuschalten! Vom Anwender einzutragen: Verantwortliche Person: Betriebsleitung: ERSTE HILFE Notarzt: Feuerwehr: Polizei: Gerätetyp: ___________________(siehe Typschild) Kältemittel: ___________ Kältemittelformel: ___________ Kältemittelfüllmenge: ______ kg (siehe Typschild) Zul. Betriebsüberdruck: ______ bar Baujahr: Seriennummer: Stromart: Nennstrom: Gerätehersteller Kundendienst Glen Dimplex Deutschland GmbH Geschäftsbereich RIEDEL Kältetechnik Am Goldenen Feld 18 D-95326 Kulmbach Telefon: +49 (0) 9221 / 709 555 Telefax: +49 (0) 9221 / 709 549 E-Mail: info@Riedel-Cooling.com http://www.Riedel-Cooling.com 451820.66.04_DE 01.03.2016 V/ Ph / A DEUTSCH Original 451820.66.04_DE 01.03.2016