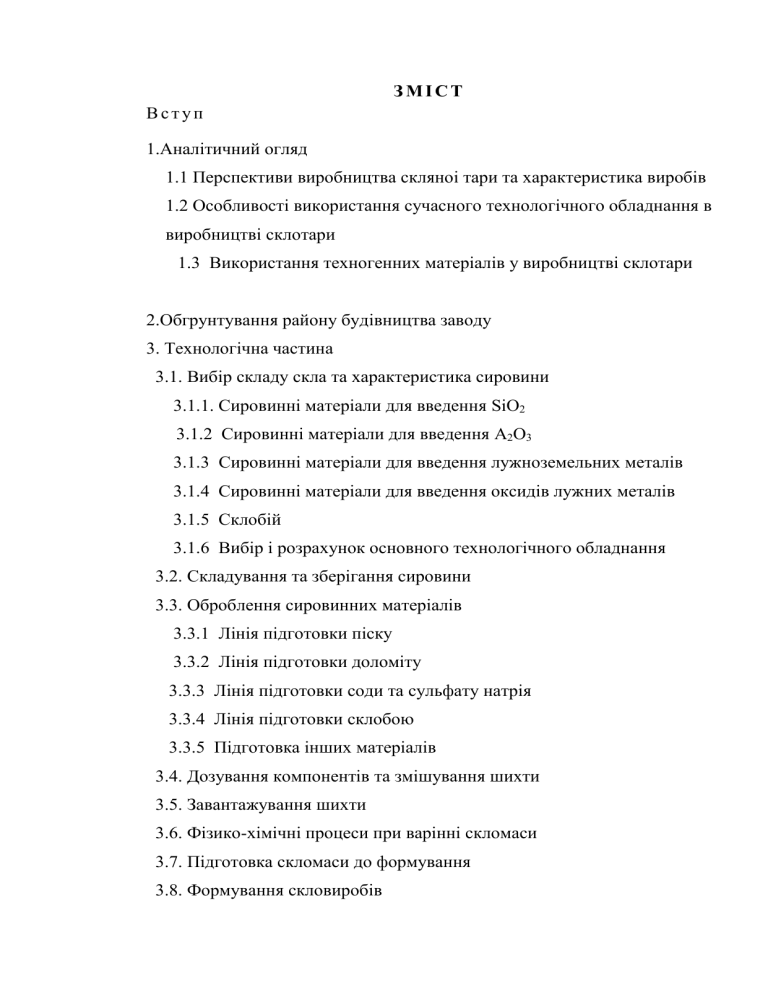

ЗМІСТ Вступ 1.Аналiтичний огляд 1.1 Перспективи виробництва скляноi тари та характеристика виробiв 1.2 Особливостi використання сучасного технологiчного обладнання в виробництвi cклотари 1.3 Використання техногенних матеріалів у виробництві склотари 2.Обгрунтування району будiвництва заводу 3. Технологiчна частина 3.1. Вибiр складу скла та характеристика сировини 3.1.1. Сировинні матеріали для введення SiO2 3.1.2 Сировинні матеріали для введення A2O3 3.1.3 Сировинні матеріали для введення лужноземельних металів 3.1.4 Сировинні матеріали для введення оксидів лужних металів 3.1.5 Склобій 3.1.6 Вибір і розрахунок основного технологічного обладнання 3.2. Складування та зберігання сировини 3.3. Оброблення сировинних матеріалів 3.3.1 Лінія підготовки піску 3.3.2 Лінія підготовки доломіту 3.3.3 Лінія підготовки соди та сульфату натрія 3.3.4 Лінія підготовки склобою 3.3.5 Підготовка інших матеріалів 3.4. Дозування компонентів та змішування шихти 3.5. Завантажування шихти 3.6. Фізико-хімічні процеси при варінні скломаси 3.7. Підготовка скломаси до формування 3.8. Формування скловиробів 3.9. Відпал виробів 3.10. Нанесення захисного покриття 3.11. Контроль якості 3.12. Пакування готових виробів. 3.13. Внутрішньозаводське транспортування готових виробів 3.14. Складування готових виробів 3.15. Розрахунок шихти 3.16. Розрахунок складу сировини 3.17. Автоматизація 4. Охорона праці 5. Економічне обґрунтування 6. Цивільна оборона Висновок Перелік джерел інформації 2. ВИБІР ТА ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ РАЙОНУ БУДІВНИЦТВА ЗАВОДУ Для будівництва заводу по виробництву загартованого скла було обрано м. Чугуїв Харківської області. Таке розташування заводу повністю забезпечує Харківську та усі прилеглі області зазначеними виробами. Завдяки тому, що Харківська область є прикордонною, зменшуються витрати на транспортування за кордон, що сприяє збільшенню експорту. Для будівництва заводу обрано ділянку, яка відповідає вимогам спеціальної інструкції, яка затверджена міністерством промисловості будівельних материалів. Основні вимоги зводяться до наступного. Розмір території ділянки повинно бути прийнято мінімальним з урахуванням раціональності щільності будівництва, відсутності надлишків резервних площин та великих розмірів між будівлями. Територія ділянки для будівництва обирається з урахуванням вимог економічної експлуатації підприємства; розміри ділянки та її конфігурація повинні дозволити розташувати будівлі та споруди відповідно до послідовності виробничого процесу. Територія для розселення робочих та площадка для промислового підприємства обираються одночасно. Житло для робочих повинно бути неподалік від заводу. Якщо необхідно прокласти залізничну колію, ділянку для будівництва слід розтошувати так, щоб можна було приєднатися до найближчої залізничної станції або розташованому поблизу заводу залізничному шляху без тяжких земляних робіт та штучних споруджень, які дорого коштують. Ділянку для будівництва слід обирати по можливості з відносно рівною поверхнею та нахилом для відведення поверхневої та стічної води; планування будівлі не повинно бути пов'язано з великим об'ємом земляних робіт. Грунт ділянки повинен бути таким, щоб при будівництві будівель та споруджень не потрібно було будувати основань, які дорого коштують. Рівень грунтових вод повинен бути нижче за рівень підвалів та тунелів. Ділянка не повинна затоплюватися паводеовими водами. Пораналізувавши вищескзані пункти інструкції і було обрано сааме… 3. ТЕХНОЛОГIЧНА ЧАСТИНА Обираємо технологічну схему виробництва скляної тари 3.1 Вибір складу скла Склад тарного скла призначеного для механізованого вироблення масових виробів, по вмісту основних компонентів можна вважати стабілізованим. Деякі відмінності складів скла пов’язані з видом склотари, способом її виготовлення та призначенням. Можливим є застосування добавок деяких оксидів або зміна їх сполучення для поліпшення експлуатаційних і технологічних властивостей скла. Основні оксиди, що утворюють скло (при виготовленні тари), містяться в ньому в наступних кількостях, (мас. %) Таблиця 3... – хімічний склад забарвленого скла. Тип скла SiO2 71,2 безбарвне ±0,5 Вміст оксидів, мас. % Al2O3 Fe2O3 СаО+MgО 2,8 < 0,05 11 відхилення, % ±0,5 ±0,001 ±0,2 3.2 Характеристика сировини 3.1.1. Сировинні матеріали для введення SiO2. Кварцовий пісок. Na2O 14,2 SO3 0,3 ±0,2 ±0,02 Кварцовий пісок являється основним матеріалом для введення в скло SiO2. Якість кварцового піска визначається вмістом в ньому кремнезему та домішок. Кварцові піски високої якості повинні містити 99 – 99,8% кремнезему та 1 – 0,2% домішок. Звичайно в кварцовому піску міститься домішки різноманітних мінералів: магнезиту, польового шпату, каоліну, карбонатів кальцію, магнію та ін. Для безкольорового скла найбільш шкідливими домішками є сполучення заліза, які фарбують скло в зелений або жовтий колір. При температурах варіння скла стійкими є дві форми: Fe2O3 та FeO, при чому, їх вплив на колір скла різний. Fe2O3 надає склу жовтого кольору, а FeO надає синій. Інтенсивність відтінку, який надає двохвалентне залізо у 15 більше ніж трьохвалентне, а причиною появи зеленого кольору є те, що у склі одночасно можуть існувати обидві оксидні форми. В залежності від того, яка форма переважає скло набуває відповідного жовтувато зеленого, або синювато зеленого кольору Крім сполучень заліза пісок може містити наступні фарбуючи оксиди: Cr2O3 та ТІО2. У виробництві різноманітних видів склотари дозволяється вміст оксидів заліза в піску (в%):для безкольорової склотари до 0,1 для напівбілої склотари до 0,3. Для виробництва склотари, особливо пофарбованої в зелений колір, вміст оксидів заліза не нормується та у зв’язку з цим часто використовуються піски, видобуток яких можна організувати неподалік від скляного заводу. Розміри зерен піску, та особливо кількісне відношення зерен по розмірам, дуже важливо враховувати при варінні скла. У випадку використання однорідних за розмірами зерен піску досягається рівномірне їх розчинення з утворенням гомогенного розплаву. У виробництві склотари бажано вживати такі кварцові піски, в яких вміст фракції розміром 0,2 – 0,5мм складає 8590%. Бажано вживати дрібний, з гострокутною формою зерен, пісок тому, що в цьому разі значно підвищується швидкість розчинення завдяки збільшенню реакційної поверхні. Це в свою чергу прискорює процес варіння. Хімічний склад піску(мас. %): SiO2 – 98,64; Al2O3 – 0,44; Fe2O3 – 0,65; в.п.п. – 0,21; важка фракція – 0,54. Пісок відповідає ДСТу 22551-77. 3.1.2. Сировинні матеріали для введення Al 2O3. Додавання Al2O3 в певних кількостях у склад скла сприяє зниженню КТР скла, підвищує механічну та термічну витривалість, поліпшує кристалізаційні властивості. АІ2О3 вводять у склад скла за допомогою технічного оксиду алюмінію, гідрооксиду алюмінію, польових шпатів, каолінів та ін. Крім того можна застосовувати відходи гірничозбагачувальних фабрик, полевошпатного та нефелінового концентратів. Для введення АІ2О3 також використовують пегматити. П е г м а т и т и уявляють собою природну суміш польових шпатів та оксиду кременю. Вміст оксиду алюмінію в них може досягати 20-22%. У вигляді супутніх домішок у пегматитах зустрічаються оксиди заліза, лужноземельних металів, титану. На різницю від польових шпатів, в пегматитах оксиди заліза містяться у вигляді крупнокристалічних включень, і легше піддаються відділенню від основної породи. Al2O3 вводимо каоліном, що відповідає ДСТу 19609,0-89. К а о л і н має наступний хімічний склад(мас. %): Al2O3 – 36,7; Fe2O3 – 0,52; CaO – 1,18; MgO – 0; SiO2 – 46,35; в.п.п. – 14,74; волога – 0,51. 3.1.3.Сировинні матеріали лужноземельних металів для ведення оксидів Матеріали, що утримують кальцій. Оксид кальцію прискорює реакції силікатоутворення, сприяє полегшенню варіння та освітлення, поліпшує виробку скломаси, підвищує його хімічну стійкість. Оксид кальцію вводять у скло за допомогою вуглекислих солей CaO – 1,18, MgO -0, які містять 56% СаО та 44% СО2. на підприємствах використовують мінеральні різновиди вуглекислого кальцію. Серед них крейда, вапняк, мармур та вапняковий шпат. В цих мінералах міститься до 90-98% СаСО3,а все інше –домішки. Оксид кальцію вводимо крейдою, хімічний склад якої відповідає ДСТу 12085-88. К р е й д а С л а в ’ я н с ь к о г о р о д о в и щ а має наступний хімічний склад(мас. %): ΣСаСО3*MgСО3 – 96,55; СаСО3 – 95,51; MgСО3 – 1,04; Fe2O3 – 0,03; волога – 0,07. Крейда Бєлгородського родовища: ΣСаСО3*MgСО3 – 96,65; СаСО3 – 95,65; MgСО3 – 1,00; Fe2O3 – 0,02; волога – 0,08. Матеріали, що утримують магній. Оксид магнію сприяє поліпшенню кристалізаційних властивостей скла, зниженню КТР, підвищенню механічної витривалості. При одночасному введенні Al2O3 та MgO поліпшується вироблення скла, підвищується його хімічна стійкість. В якості сировини для введення MgO звичайно використовують доломіт - СаСО3*MgСО3– природній подвійний карбонат кальцію та магнію. Доломіт це гірська порода, тому крім СаСО3 і MgСО3 уній містяться домішки SiO2, Al2O3, Fe2O3. в залежності від виду та концентрації домішок, доломіт може набувати жовтого, бурого або сірого кольору. Припустимий вміст оксидів заліза, при виготовленні тарного скла, складає не більше ніж 0,05% У чистому вигляді доломіт містить 30,4% CaO, 21,9 MgO та 47,7% СO2. Природні доломіти завжди містять домішки піску, глинозему і заліза. Тому постійність складу та мінімальний вміст шкідливих домішок має дуже важливе значення при виготовленні безбарвної тари. У якості матеріалів за допомогою яких можна ввести MgO іноді використовують ( за умови постійності хімічного складу ) магнезит MgСО3, доломітизований вапняк та ін. MgO вводимо доломітом ДСТу23673,0-79. Доломіт Докучаєвський(мас. %). CaO – 34,69; MgO – 13,64; Al2O3 – 0,51; Fe2O3 – 0.24; SiO2 – 4,4. Доломіт Новотроїцький CaO – 37,82; MgO – 14,75; Al2O3 – 0,58; Fe2O3 – 0.11; SiO2 – 2,14. 3.1.4. Сировинні лужних металів матеріали для ведення оксидів Матеріали, що містять натрій. Основними матеріалами для введення у скло оксиду натрію є сода та сульфат. У виготовленні скла в якості основного сировинного матеріалу, що містить луги, використовують кальциновану соду, яка містить 58,5 Na2O та 41,5 СO2. температура плавлення соди 8510С. технічна сода для виготовлення скла повинна утримувати не менш ніж 95% Na2СO3 і не більш ніж 1% Na2СІ. Сульфат натрію використовують, як замісник соди тому, що він менш дефіцитний і більш дешевий. При варінні скла сульфат важко і повільно розкладається. Сульфат, що не розклався, неповністю засвоюється скломасою, і за рахунок того, що він має меншу щільність, випливає на поверхню, утворюючи луг. Для того, щоб полегшити розкладення сульфату і попередити появу лугу, в шихту вводять відновлювач (вуглець) у вигляді вугілля, коксу, антрациту, деревинного вугілля та ін. Na2O вводять за допомогою сульфату в кількостях, які залежать від призначення та способу виготовлення склотари. Таким чином, при виготовленні забарвлених пляшок за допомогою сульфату вводиться 30% Na2O, і виготовленні напівбілих пляшок – 25% Na2O, у виробництві безбарвних пляшок – 5% Na2O. Оксид натрію частково можна ввести за допомогою гірничих порід, які використовуються для введення інших основних оксидів, що утворюють скло, наприклад Al2O3 (нефеліни, трахіти, польові шпати, та ін.). Оксиди лужних металів вводимо за допомогою соди ДСТу 5100-85 та частково сульфату. С о д а має наступний хімічний склад(мас. %): Na2СO3>99,2 (після прожарення); СІ-<0.5; в.п.п.<0,8. Сульфат натрію ОАО „Волжский орхиндоз” ТУ-21-249-0020416892. Na2SO4 – 99,4%. Сульфат натрію ВАТ ”Черкаське хімволокно” ТУУ 6-13697008 006-95. Na2SO4 – 99,6%. 3.1.5. Склобій Раніше існувала думка, що для поліпшення процесу варіння та підвищення якості скла необхідним є введення у шихту певної кількості склобою, але це уявлення не знайшло достатнього практичного підтвердження. Тому тепер кількість бою, що вводиться у шихту, визначається лише кількістю відходів. Разом з цим, введення склобою більше ніж 40% звареної скломаси, є недоцільним, тому, що змінюються деякі властивості скла, пов’язані з його тепловим минулим. Склобій повинен точно відповідати заданому хімічному складу скла, не повинен містити забруднюючи домішки. Розмір кусків склобою повинен бути не більше 80100 мм [11] . 3.3. Оброблення сировинних матеріалів[12] Потужність сучасних складальних цехів може становити близько 400-500 т шихти за добу. Звичайно цех складається з відокремлених ділянок: механізованого складу сировинних матеріалів з встановленим в ньому устаткуванням для їх обробки та дозувально – змішувального відділення, у якому розташовано бункери вагової лінії з підготовленими сировинними матеріалами, автоматичні терези для дозування сировинних матеріалів, збірний стрічковий конвеєр, на який висипаються зважені компоненти шихти, змішувач, та проміжні бункери запасні бункери для шихти. Сировинні матеріали підвозять залізничною колією, що проходить всередині складу. Запас підготовлених сировинних матеріалів становить: пісок – 2 тижні; каолін – 1 місяць; сода – 1 місяць; сульфат натрію – 1 місяць;доломіт – 1 місяць; крейда – 1 місяць. Висота укладення піску та кускових сировинних матеріалів становить 7-7,5 м , мішків з сипучими матеріалами – 5 м. Процес обробки сировинних матеріалів та приготування шихти включає наступні основні операції: приймання, зберігання, обробку сировини, дозування, зволоження, перемішування доз компонентів шихти. Обробка сировинних матеріалів виконується на самостійних технологічних лініях. Залежно від виду, сировинні матеріали піддають відповідній обробці: розтарювання, дроблення, сушіння, помел, просівання. Склобій може підлягати магнітній сепарації, помелу, мокрому або сухому очищенню, просіванню [2]. Р о з т а р ю в а н н я т а р о з п у ш е н н я . Для розтарювання сировини, що поступає в мішках , використовуються нестандартні установки для розтарювання з одночасним руйнуванням. Для руйнування матеріалів, що злежуються та грудкуються (сода, селітра та ін.) використовують дезінтегратори, протиральні машини. Д р о б л е н н я т а п о м е л . Дробленню та помелу піддають: доломіт, склобій. Для грубого помелу використовують щокові дробарки. Рисунок . – щокова дробарка Для тонкого помелу використовують молоткові дробарки та кульові млини. а б а – молоткова дробарка б–схема кульового млина. Рисунок – устаткування для помелу. С у ш і н н я . Сушінню піддають пісок, крейду, вапняк, доломіт, сульфат натрію, при умові, що їх вологість більша, ніж потрібно для складання шихти. Температури сушіння різних матеріалів відрізняються. Температура сушіння піска становить 700-8000С. Температура сушіння крейди, доломіту та вапняку не повинна перевищувати 4000С тому, що при більш високих темпе- ратурах починається термічна дисоціація цих матеріалів. Матеріали вапнякової групи сушаться гірше ніж пісок, тому продуктивність сушильних пристроїв в яких їх сушать значно менше. Зволожений сульфат натрію часто висушують засобом добавки соди, яка поглинає і зв’язує гігроскопічну вологу сульфату. Якщо вологість сульфату перевищує 20%, то його сушіння дуже важке тому, що при 32.40С мірабіліт розплавлюється у власній кристалізаційній воді і цей розплав прилипає до стінок сушарень. Тому його подають в зону з температурами 650-7000С, тоді поверхневий шар зерен швидко висушується і вони не прилипають до стінок сушарень. Рисунок - прямоточний сушильний барабан П р о с і в а н н я . Всі сировинні матеріали просіюють. використовують сита-бурати, вібраційні грохоти. Т р а н с п о р т у в а н н я . Для транспортування сировинних матеріалів використовують ковшові елеватори, скіпові підіймачі, конвеєри стрічкові. Технологія одержання пляшки включає наступні технологічні процеси: підготовка сировинних матеріалів, дозування компонентів та змішування шихти, завантаження шихти у скловарну піч, варіння скломаси, вироблення скломаси та формування виробів, поверхневе зміцнення, відпал, контроль якості отриманих виробів, пакування та транспортування до складу готової продукції. Розглянемо процес підготовки сировини більш докладніше. 3.3.1. Лінія підготовки піску Пісок поступає на склад у залізничних вагонах. Вагони розвантажують за допомогою механічного розвантажника, та переміщують грейферним краном у відділення його зберігання. З цього відділення пісок поступає на сушіння до сушильного барабану. Температура газів на вході в барабан, для сушіння піску становить 800-9000С, а на виході – 160-2000С. Відпрацьовані гази відсмоктуються ексгаустером через розвантажувальну камеру у мультициклон, де осаджується пил. На виході з барабану пісок має температуру близько 900С, і для його подальшого транспортування його охолоджують у трубчастих холодильниках. Після просушування пісок подається на просіювання, та магнітну сепарацію, а потім у бункери вагової лінії. 3.3.2. Лінія підготовки доломіту З відповідних відсіків складу крупно кусковий доломіт поступає у приймальний бункер щокової дробарки. Куски матеріалу після дроблення мають розмір 4-7 см. Подрібнений доломіт поступає на сушіння у сушильний барабан, де він висушується до остаточної вологості 0,1-1%. Для запобігання термічної дисоціації доломіту його сушать при температурах не вище 4000С. Для помелу доломіту можна використовувати молоткові дробарки. Після помелу матеріал поступає на контрольний просів та магнітну сепарацію, а потім у бункери вагової лінії. 3.3.3. Лінія підготовки соди та сульфату натрію Сода та сульфат натрію розвантажуються, транспортуються, зберігаються та оброблюються за однаковою схемою, тому, що на цей день переважно використовуються синтетичні матеріали, які мають практично постійні показники якості. Сода та сульфат натрію поступають на завод у паперових мішках або навалом у критих вагонах. Якщо матеріали поступають фасованими, то їх розтарюють за допомогою нестандартних машин. З цих машин соду та сульфат натрію елеваторами подають у відповідні силосні банки. З силосних банок соду та сульфат натрію елеватором подають на просів у сита-бурати, які розташовано над бункерами вагової лінії. 3.3.4. Лінія підготовки склобою Під час виробництва склотари утворюється 10-15% бою, який повторно використовують під час варіння скломаси. Бой скла, що утворюється на різних ділянках технологічного процесу, збирають у бункери та після відповідної обробки використовують для варіння скла. Обробка склобою включає промивку, подрібнення у щоковій дробарці 3.3.5. Підготовка інших матеріалів Підготовка каоліну, вугілля зводиться до завантаження у приймальні бункери, контрольного просіву та завантаження до бункерів вагової лінії. 3...... Розрахунок виробничої програми Цех у рік випускає 70 млн. шт. на рік. Продуктивність роботи скловарної печі між капітальними ремонтами залежить від конструкції печі, складу шихти, якості вогнетривів, що застосовують, газового режиму, температури варіння шихти, системи охолодження брусів і від інших факторів, які впливають на зношування вогнетривів. Міжремонтний період для ванних скловарних печей складає 3-5 роки. Приймаємо строк експлуатації печі - 4 роки. Тривалість холодного ремонту – 40 днів. Тоді загальна кількість робочих днів ванної печі в рік складатиме: 4 365 40 355днів 4 Продуктивність заводу в добу: 30000 : 355 = 82,191т. в зміну 82,191 : 3 =27,397т. 1.3.1. Розрахунок доломіту З доломітом у склад скла необхідно ввести в сумі CaO і MgO – 11,6 %, тобто 8 % CaO і 3,6 % MgO. 100 – 51,0 11, 6 100 22, 7451 Кг 51, 0 З доломітом в склад скла вводиться: SiO2 22,7451 . 0,025 = 0,5686 кг Al2O3 22,7451 . 0,003 = 0,0682 кг Fe2O3 22,7451 . 0,003 = 0,0683 кг х – 11,6 х 1.3.2. Розрахунок глинозему З глиноземом у склад скла необхідно ввести – 2,5 % Al2O3. 2,5 – 0,0682 = 2,4318 кг 100 – 97,9 2, 4318 100 2, 4839 кг х – 2,4318 х 97,9 З глиноземом у склад скла вводиться: SiO2 2,4839 . 0,0175 = 0,0435 кг CaO 2,4839 . 0,0035 = 0,0087 кг 1.3.3 Розрахунок соди З содою в склад скла вводиться 92,6 % Nа2О, тобто 12,5029 % Nа2О в склад скла необхідно ввести содою. 100-58,5 12,5029 100 x 21,3725 кг х- 12,5029 58,5 З содою в склад скла вводиться: SiO2 21,3725 . 0,0001 = 0,0021 кг, Fе2О3 21,3725 . 0,00003 = 0,0006 кг. 1.3.4 Розрахунок піску В склад скла необхідно ввести 72 % SіО2 72 - 0,5688 - 0,0435 - 0,0021 = 71,3856 кг 100-98,7 71,3856 – 100 71,3856 100 x 72,3258 кг х – 71,3856 98, 7 З піском в склад скла вводиться: А12О3 72,3258 . 0,002 = 0,1446 кг, СаО, МgО 72,3258 . 0,002 = 0,1446 кг, Fе2О3 72,3258 . 0,00005 = 0,0362 кг. 1.3.5 Поправки до розрахунку Доломіт: 11,6 – 0,0087 – 0,1446 – 11,4469 100 – 51,0 11, 4469 100 x 22, 44491 кг х – 11,4469 51 SiO2 22,44491 . 0,025 = 0,5611 кг, А12О3 22,44491 . 0,003 = 0,0673 кг, Ре2О3 22,44491 . 0,003 = 0,0673 кг. Глинозем: 2,5 – 0,0682 – 0,1446 = 2,3553 кг 2,5 – 0,0682 = 2,4318 кг 100 – 97,9 2, 287 100 x 2, 405849 кг х – 2,287 97,9 SiO2 2,405849 . 0,0175 = 0,0421 кг, А12О3 2,405849 . 0,0035 = 0,0084 кг Сода: 12,5029 – 0,0030 = 12,4999 кг 100 – 58,5 12, 4999 100 21,3675 кг 58,5 SiO2 21,3675 . 0,0001 = 0,0021 кг, Fе2О3 21,3675 . 0,00003 = 0,0006 кг. Пісок: 72 – 0,5611 – 0,0421 – 0,0021= 71,3968 кг 100 – 98,7 71,3968 100 72,33716 кг х – 71,3968 x 98, 7 А12О3 72,33716. 0,002 = 0,1447 кг, СаО, МgО 72,33716 . 0,002 = 0,1447 кг, Fе2О3 72,33716 . 0,00005 = 0,0362 кг. х – 12,4999 x Таблиця 1.8 - Зведена таблиця сировинних матеріалів Найменуван ня компонентів Рецепт шихти скла 1 Вміст компонентів, % SiO2 А12О3 СаО МgО Nа2О Fе2О3 2 3 4 5 6 7 1. Пісок 72,34 0,1447 0,1447 - 0,0362 2. Сода 21,36 - - 12,4999 0,0006 1 2 71,39 7 0,002 1 3 4 5 6 7 3. Доломіт 22,44 0,0673 11,4469 - 0,0673 4. Глинозем 2,41 0,0084 - - 0,0084 119,6 0,561 1 0,042 1 72,0 0,22 11,59 12,999 0,11 Кількість шихти на 100 кг скломаси складає - 119,6 1.3.6 Витрата сировинних матеріалів в добу Для 111,3 т шихти необхідно сировинних-матеріалів: Піску 72,34 – 119,6 x – 82,191 x = 72,34*82,191/119,6 = 49,71 Соди 21,33 – 119,6 x – 82,191 x = 21,33*82,191/ 119,6= 14,65 Доломіту 22,44 – 119,6 x – 82,191 х = 22,44*82,191/119,6 =15,42 Глинозему 2,41 – 119,6 х – 82,191 х = 2,41 * 82,191 /119,6 = 1,65 1,38 111,3 1, 27 т x – 111,3 x 120,9 Втрати сировини при обробці: пісок – 8 %, сода – 2 %, доломіт – 5 %, глинозем – 4 %, содосульфатна суміш – 11 %, селітра натрієва – 4 %. 1.3.7 Витрати сировинних матеріалів з урахуванням втрат. Необхідна наступна кількість сировинних матеріалів: пісок – 1,08 . 49,71 = 53,68 т, сода – 1,02. 14,65 = 14,94 т, доломіт – 1,05 . 15,42 = 16,19 т, глинозем – 1,04 . 1,65 = 1,72 т, Таблиця 1.9 - Зведена таблиця витрат сировини Найменуван ня матеріалу Витрата сировини, т/зміну Витрата сировини, т/добу Витрата сировини, т/місяць Витрата сировини, т/рік Пісок 16,57 49,71 1491,3 17895,6 Сода 4,88 14,65 439,5 527,4 Доломіт 5,14 15,42 462,6 555,12 Розрахунок шихти Розрахунок шихти проводимо за заданим складом скла, мас. % Таблиця 5.4. – хімічний склад скла для виробництва пляшок SiO2 71,±2 Al2O3 2,8±1,3 Fe2O3 0,5 CaO + MgO 11±1.3 Na2O 14,3±0,9 SO3 0,3 Таблиця 5.5.–хімічний склад сировинних матеріалів, мас. % матеріал пісок каолін доломіт сода сульфат натрію SiO2 98,64 46,35 2,14 - Al2O3 0,44 36,7 0,58 - Fe2O3 0,65 0,52 0,11 - CaO 1,18 37,82 - MgO 14,75 - Na2O 58,5 C - в.п.п. 0,27 15,25 44,6 0,8 - - - - - 41,5 - 0,39 крейда вугілля склобій - 0,03 - 56,25 - 0,12 13147,056 94 43,6 - 3… Складування та зберігання сировини [12] Кожен вид сировини повинен зберігатися в умовах, котрі виключають його забруднення або змішування різних матеріалів. Склади сировинних матеріалів і складальні цехи розташовуються в одній будівлі, яка складається з трьох приміщень: складу матеріалів, що перевозяться в тарі; складу матеріалів, що перевозяться навалом складального цеху з відділеннями, підготовки компонентів і приготування шихти. Склад матеріалів, що підвозяться навалом, обладнаний грейферним краном та залізничною колією. Сировину розвантажують за допомогою механічних завантажувачів у траншею складу. Склад розділений підпірними стінами на відсіки по числу сировинних матеріалів. Грейферними кранами матеріали переміщуються з траншеї у відсік складу або безпосередньо у відповідний приймальний бункер. Склад матеріалів, що поставляються у тарі є продовженням складу матеріалів, що поставляються навалом. Підлога складу розташована на рівні залізничних рейок, що введена у приміщення складу. Мішки розвантажуються і укладуться в штабелі за допомогою механічного навантажувача. Висота укладання мішків дорівнює 5 м. Площа складу розрахована на місячний запас кожного виду сировини, крім піску (14 діб), сировини . 3…. Розрахунок складу сировини Шихтозаготовчий цех складається із складу сировини й декількох відділів по обробці, просіву сировини і приготування шихти. В масозаготовчому цеху та складі сировини проектом передбачено: а) автоматизація процесів зважування та змішання шихти; б) максимальна механізація розвантажувальних робіт; в) застосування пневмотранспорту. Всі сировинні матеріали, крім содосульфатної суміші, надходять на склад по залізній дорозі у відкритих вагонах та платформах. Содосульфатна суміш надходить у закритих вагонах, цементовозах та паперових мішках. Залізнодорожна лінія, що проходить у середині складу, призначена для подачі вагонів до відсіків. Відсіки розташовані по один бік дороги. Для розвантаження матеріалів застосовують кран, який пересувається уздовж складу по підкрановому шляху. Завантажувальнорозвантажувальні роботи на складі повністю механізовані. Розрахунок площі під склад для сировинних матеріалів здійснюється згідно з кількістю запасу. Кількість запасу матеріалів визначається по нормах МПСМ із розрахунку 15-30 днів. Для розрахунку площі складу необхідно передусім встановити кількість матеріалу кожного виду, який зберігається на заводі. Таблиця 1.10 — Норми запасу сировини. Найменуван ня матеріалу 1 Норма запасу, доби 2 Висота насипу, м 3 Насипна вага, кг/м3 4 Витрата матеріалу з урахунком втрат, т/доб. 5 Пісок 30 6 1800 143,62 Доломіт 30 6 1700 40,08 Глинозем 30 6 1700 5,34 Сода 30 4 700 4,62 Площа відсіку в складі визначають за формулою dl γ h де d – добова витрата матеріалу, т; l – норма запасу, доб.; γ - насипна вага матеріалу, т/м3; h – висота насипу, м; - коефіцієнт корисної площі відсіку (для засипних матеріалів - 0,8; для тарних – 0,6); k – коефіцієнт втрати при обробці. Для піску: F = 49,71 * 30 /1,8 *0,8 *6 = 172,6 м3; для доломіту: F= 15,42* 30 /1,7*0,8 * 6 = 56,69 м3; для глинозему: F = 1,65* 30 / 1,7*0,8*6 = 6,06 м3; для соди: F= 14,65 * 30 / 0,7*0,6*4 = 261,6 м3; Загальна площа відсіків: F1 = 172,6+ 56,69+6,06+261,6 = 496,95 м3. Площа, яку займає залізна дорога та інші прилаштування складає 20 % від усієї площі складу: 20 20 F2 F1 496.95 124.2 м2 ; 80 80 Рзаг= F1 + F2 = 496,95+ 124,2 = 621,15 м3. Розрахунок бункерів для сировинних матеріалів. Всі оброблені сировинні матеріали або компоненти зберігаються у витратних бункерах складового цеху, які розраховані для зберігання запасу, що приймають згідно з нормативами: пісок – 2 доби, доломіт – 2 доби, глинозем – 2 доби, сода – 2 доби, содосульфатна суміш – 2 доби, селітра натрію – 2 доби. Бункери металеві, сталеві. Висота їх однакова, а довжина та ширина залежить від об'єму. Розрахунок бункерів ведеться за формулою [7]: d s t c v γh де d - годинна витрата матеріалу, т; S - кількість змін в добу; Т - тривалість зміни; С - добовий запас; γ - об’ємна вага; h - коефіцієнт корисної ємності бункера. Годинна витрата матеріалів із врахуванням втрат при обробці: для піску: 53,68 : 24 =2,24 т/год, для доломіту: 16,19 : 24 =0,67 т/год, для глинозему: 1,72 : 24 = 0,07 т/год, для соди: 14,94: 24 = 0,62 т/год, для содосульфатної суміші: 0,799 : 24 = 0,ОЗЗт/год Об'єм бункерів: F для піску: V = 2,24*3 *8 *2 /1,8 *0,8 = 74,6 м3, для доломіту: V = 0,67 * 3 * 8 * 2 /1,7*0,8 = 23,65 м3, для глинозему: V = 0,07 * 3 * 8 * 2 /1,7* 0,8 = 2,47 м3, для соди: V = 0,62 * 3 * 8 * 2 / 0,7*0,6 = 70,85 м3, 3.4. Дозування компонентів та змішування шихти Поточні лінії дозувально - змішувальної ділянки включають: 1) розташовані по горизонтальній осі бункери з готовими до змішування сировинними матеріалами; 2) розташовані під бункерами автоматичні терези з пристроями для завантаження та вивантаження відважених компонентів шихти у відповідності з заданим рецептом; 3) збірний стрічковий конвеєр, який розташовано під терезами, на який висипаються відважені порції сировинних компонентів, призначений для подавання їх у змішувач; 4) змішувач періодичної дії; 5) транспортуючі пристрої для подавання готової шихти до ванної печі. Для виготовлення шихти використовують підготовлені сировинні матеріали. Зважування сировинних матеріалів виконують на окремих вагових лініях. Шихту складають з сировинних матеріалів, які повинні відповідати певним вимогам стандартів. Пісок кварцовий ДСТу 22551-77; Сода кальцинована ДСТу 5100-85; Сульфат натрію ДСТу 6318-77; Доломіт ДСТу 23762-79; Каолін ДСТу 21285-75; Крейда ДСТу 12085-88; Барвники (якщо це потрібно). Рецепт шихти на заданий хімічний склад скла розраховується лабораторією заводу з урахуванням лужності, вологості сировинних матеріалів. Компоненти шихти відважуються у відповідності до рецепту і в послідовності, яка вказана у рецептурі. Для склотарного цеху послідовність від важення сировинних матеріалів наступна: – пісок, каолін, сода, сульфат натрію, крейда, доломіт, вода. 3.5. Завантажування шихти Завантаження шихти у скловарну піч здійснюється за допомогою механічних завантажувачів плунжерного типу [15]. Принцип дії завантажувача полягає у регулярному проштовхуванні порцій шихти і бою в піч за рахунок зворотного – поступово руху плунжера. Шихту завантажують по всьому фронту завантажувального кармана, ширина якого у сучасних печах практично дорівнює ширині печі. Для спрощення конструкції та обслуговування заванжувачів їх встановлюють 5-6 заванжувачів поряд. Режим живлення печі шихтою та боєм виконується у відповідності до витрат скломаси на виготовлення виробів. Годинна подача шихти та бою в піч повинна точно відповідати з`єму скломаси. Співвідношення завантаженої шихти і склобою повинно знаходитися у межах: шихти-бою70-30%, 60-40%, 50-50%. Відхилення від встановленого співвідношення не повинно перевищувати ±5%. Якщо об’єм подавання шихти буде відрізнятися від з’єму скломаси, то це приведе до коливання рівня дзеркала в печі. В свою чергу це негативно впливає на стан футерівки і якість скломаси, що виробляється. Коливання рівня скломаси повинні складати не більше ніж ±0,5мм. Для підтримання постійного рівня скломаси завантажувальники працюють в автоматичному режимі і зв‘язані з рівнеміром “клюючого” типу. 3.6. Процеси при варінні скломаси Процес варіння скла уявляє собою складний комплекс фізико – хімічних перетворень, явищ тепло та масообміну, в результаті яких сировинні матеріали – шихта перетворюється у розплав – скломасу із визначеними фізико – хімічними властивостями. Шихта під дією високих температур, які виникають під час спалення палива, розплавляється, гомогенізується, охолоджується та поступає на виробляння [15],[11]. Процес склоутворення протікає в декілька етапів. Силікатоутворення. До кінця цього етапу у шихті не залишається окремих компонентів. Більшість газоподібних компонентів вже видалено, складові частки перетерпіли ряд фізичних та хімічних перетворень. Між компонентами шихти пройшли всі основні твердофазні реакції і вона уявляє собою спечену масу, яка складається з силікатів та оксиду кременю. Склоутворення. Цей етап характеризується тим, що наприкінці етапу скломаса стає прозорою. В ній вже відсутні не проварені частки шихти, адже вона ще пронизана великою кількістю бульбашок та звивин і залишається неоднорідною. Для звичайного тарного скла цей етап скінчається при 115012000С. На цьому етапі проходить забарвлення скла. Забарвлення здійснюється у відновлювальних умовах, які забезпечуються введенням вугілля. Скло набуває коричневого кольору внаслідок утворення в ньому FeS по реакції, яку у загальному вигляді можна записати: 4Na 2SO 4 2Fe 2 O 3 9C 4Na 2 O 4FeS 9CO 2 FeS – молекулярний барвник, має добрі захисні властивості по відношенню до променів короткохвильової частини спектра, тому забарвлення сульфідом заліза широко використовують у виробництві пляшок для пива, склотари для дитячого харчування, медичної тари та ін. [2]. Освітлення. На цьому етапі скломаса стає менш в’язкою, звільняється від видимих газоподібних включень. Для тарного скла освітлення закінчується при 1400-15000С. В’язкість скломаси при цьому складає близько 10-12Па*с. Гомогенізація. Процес гомогенізації дуже важливий. В скловарних печах для тарного скла гомогенізація повинна проходити дуже швидко тому, що виробництво характеризується великими з`ємами. На цьому етапі скломаса інтенсивно перемішується за допомогою бурління. До кінця цього етапу скломаса звільняється від звивин, стає однорідною. Бурління скломаси стисненим повітрям дозволяє підвищити виробництво печей та покращити якість скломаси. Однак бурління застосовують лише на печах для варіння темно-зеленого та коричневого скла. Сопла розташовуються в зоні чистого дзеркала скломаси. Кількість сопел залежить від потужності печі. Кількість сопел може становити від 7 до 13. Якщо кількість сопел дорівнює 7, то вони розташовані в ряд , якщо кількість сопел дорівнює 13 ,то розташовані вони у шаховому порядку. Охолодження скломаси. В’язкість провареної скломаси дуже низька для виробки виробів. Тому для того, щоб можна було відформувати вироби необхідно знизити температуру приблизно на 200-3000С порівняно з температурами освітлення та гомогенізації. Охолодження скломаси протікає до температури 12000С для створення необхідної в‘язкості при формуванні виробів. Дуже важливо, щоб під час охолодження не виникало порушення рівноваги між розплавом та газами. В цьому випадку виникають пороки – бульбашки та вторинна „мошка”, звільнитися від яких практично не можливо тому, що в’язкість скломаси вже висока. 3.17. Вибiр i розрахунок основного технологiчного ообладнання Проектом передбачене застосування природного газу з єдиної системи газопроводу наступного хімічного складу, %: CH4 – 97,7; C4H10 – 0,006; C3H8– 0,12; C2H6 – 0,35; CO2 – 0,1; N2 – 0,67 В якості резервного палива передбачено коксо-доменну природну суміш. Розрахунок горіння палива Розрахунок горіння палива проводиться з метою визначення витрати повітря, необхідного для горіння, кількість продуктів горіння, що утворюються, їх складу і температур горіння. З усіх вимог, що висуваються до різних видів палива, загальними є слідуючі: 1) при згоранні повинно виділятися значна кількість тепла на одиницю ваги об’єму; 2) паливо не повинне виділяти шкідливих газів, руйнуючих матеріал топок і печей; 3) паливо повинне бути дешевим і легко добуватися. Вибір технологічного палива визначається особливостями технології виробництва і головним чином конструкцією теплового обладнання. Основні види технологічного палива, що застосовується в скляній промисловості – це природний газ, вугілля, нафта, горючі сланці [29]. Визначаємо склад робочого палива: 2 C =C p 100 A P W P , 100 де WP – вміст вологи в паливі – 1,1; С2 – вуглець горючої маси палива, % 97,7 100 1,1 96,6 ; 100 CH4Р = N2Р = 0,67 98,9 0,66 ; 100 C3H8 = 0,12 98,9 0,11 ; 100 C2H6 = 0,35 98,9 0,34 ; 100 C4H10 = 0,06 98,9 0,05 ; 100 CO2 = 0,1 98,9 0,09 . 100 Для підрахунку теплоти згорання палива використовуємо формулу: QнР = 358,2CH4 + 637,5 C2H6 + 1186,5C4H10 + 912,5C3H8 QнР = 358,2∙96,6 + 637,5∙0,34 + 1186,5∙0,05 + 912,5∙0,11 = 34978,6 кДж/м3 Теоретично необхідна для горіння витрата повітря: VВо = 0,0476 ∙ (2CH4 + 3,5 C2H6 + 6,5C4H10 + 5C3H8) VВо = 0,0476 ∙ (2∙96,6 +3,5∙0,34 + 5∙0,11 + 6,5∙0,05) = 9,41 Кількість потрібного кисню та азоту: VOо2 = 0,01 ∙ (2CH4) = 0,01 ∙ (2∙97,7) = 1,95; VNо 2 = 0,01 ∙ (79/21∙2CH4) = 0,01 ∙ (79/21∙2∙97,7) = 7,35. Дійсна кількість повітря, необхідна для повного згорання палива: VВд = α + VВо ; α = 1,08; VВд = 1,08 + 9,41 = 10,16. Об’єм окремих складаючих продуктів горіння: VCO2 = 0,98; VN2 = 8,03; VHо 2O = 1,95; VO2 = 0,15. Vп.ч. = 0,98 + 1,25 + 8,03 + 0,15 + 11,1 Визначаємо процентний склад продуктів горіння: CO2 = ( VCO / Vп.ч. )∙100 = (0,98/11,1) ∙100 = 8,8; 2 Н2О = (1,95/11,1) ∙100 = 17,55; N2 = (8,03/11,1) ∙100 = 72,3; О2 = (0,15/11,1) ∙100 = 1,35. Складаємо матеріальний баланс процесу горіння палива на 100 м3 газу Прихід: Природний газ CH4 = CH p4 ρ CH 96 0,72 69,55 4 C2H6 = C 2 H 6p ρ C H 0,34 1,36 0,46 2 6 C3H8 = C3 H 8p ρ C H 0,11 2,02 0,22 3 8 C4H10 = C 4 H10p ρ C H 0,05 2,84 0,14 4 10 CO2 = CO p2 ρ CO 0,09 1,97 0,17 2 повітря: O 2 α Vво ρ О 1,08 1,95 1,49 301 2 N 2 α VNо ρ N 1,08 7,35 1,25 992,25 2 2 Разом: 1363,79 Витрати Продукти горіння CO2 VCO 100 ρ CO 0,98 100 1,97 193,06 2 2 H 2 O VH O 100 ρ H O 1,95 100 0,8 156 2 2 O2 VO 100 ρ O 0,15 100 1,43 21,45 2 2 N 2 VN 100 ρ N 8,03 100 1,25 1003,75 2 2 Разом: 1384,26 Нев’язка, %: (100∙10,47) / 1384,26 = 0,7 ≈ 1 % При розрахунку горіння палива визначаємо теоретичну температуру, враховуючу тепловиділення без втрат та дійсну температуру газів: t теор Q нР c m t m c в t в Vвg , c п.ч. Vп.ч. де QнР – теплота згорання палива, кДж/м3; cm, св, сп.ч. – теплоємкість палива, повітря, кДж/м3∙град; tm, tв – температура палива, повітря, град; Vвg – дійсний витрати повітря, м3/м3; Vп.ч. – об’єм продуктів горіння палива, м3. t теор 46447,5 1,42 1100 10,16 1,6 20 2636,7 С 11,11 1,65 tg = η ∙ tтеор, де tg – дійсна температура горіння палива, С; η – пірометричний коефіцієнт процесу горіння, 0,58 – 0,62 tg = 0,6 ∙ 2636,7 = 1582,02 С. Конструкційний розрахунок ванної печі Варильна частина Площу варильного басейну Fв визначаємо за формулою: Fв = G / σ, де σ – питомий об’єм скломаси з 1 м2 дзеркала варильної зони. Залежить від температури варіння G – продуктивність печі, кг/добу Fв = 214300 / 1200 = 180 м2 Ширину печі варильної частини приймаємо 9 м, тоді довжина варильної частини печі буде: L = F / N = 180 / 9 = 20 м. Висота полум’яного простору для печей з поперечним полум’ям визначається в залежності від ширини басейну, розмірів вльоту та відстані від рівня скломаси до горілкового брусу 250 мм. Висота полум’яного простору 200 мм. Розміри вльотів горілок печі визначаються витратами газу на дану горілку. У ванних печах з поперечним полум’ям площа вльотів горілок складає 2,5 %, число пар горілок – 6. Глибина басейну Чим менш прозорість і вище в’язкість скломаси, тим менше може бути прийнята глибина басейну. Глибину студочної частини цих печей передбачається менше варильної на 0,2 – 0,3 мм. Вироботочна частина має меншу глибину і складає 1,2 м. Зона освітлення Площа зони освітлення зменшується зі збільшенням питомого об’єму скломаси і складає 50 % від всієї площі варильної частини: Fосв. = 180 ∙ 0,5 = 90 м2. Студочна і вироботочна зони Розмір студочної і вироботочної зон басейну залежать від конструкції печі і способу виробки продукції. Для виробництва листового скла площа дзеркала студочої частини складає 118 % площі дзеркала варильного басейну [28]: Fст. = 180 ∙ 1,2 = 216 м2. Кількість печей при заданій річної продуктивності на заводі, що проектується: N = Pг / (m ∙ P); де Pг – річна продуктивність, м2/рік; m – число робочих днів в році з урахуванням ремонту; Р – продуктивність однієї печі, м2. N = 2000000 / (335 ∙ 214300) ≈ 1. Для виконання даної річної продуктивності знадобиться одна ванна піч. Тепловий баланс печі Витрати тепла на склоутворення: gc = 1537∙GCaO∙Gm + 952∙GNa2O∙Gm + 3467∙GNa2O∙Gm + 2758∙GMgOCaO∙Gm; gc = 1537 ∙ 20,75 ∙ 0,94 + 3467 ∙ 20,72 ∙ 0,94 + 2758 ∙ 1,623 ∙ 0,94 + 1537 ∙ 8,2 ∙ ∙ 0,94 = 199738. Витрати тепла на нагрів 1 кг скломаси до t = 1580 С, при початковій температурі шихти tн = 20 С: gм = 1,348 ∙ 1580 – (0,94∙0,963∙20 + 0,28∙0,756∙1580) = 1947,6. Витрати тепла на нагрів продуктів дегазації до t = 1580 С: gг = Vп.д.∙Gm∙cп.ч.∙tп.д., gг = 12,1∙ 0,94 ∙ 88,7 ∙ 1580 = 14628, Теплота плавління скла: gпл = 347∙Gm∙(1 – Gп.д.), gпл = 347∙0,94∙(1 – 0,01∙24) = 247,2. Витрати тепла на випарування: gвип = 2510 ∙ VH2O ∙ Pm, gвип = 2510 ∙ 0,94 ∙ 0,047 = 110,9. Загальні витрати тепла: gх = 194,7 + 247,2 + 110,9 + 14628 = 16953,2 Зона варіння Прихід тепла Хімічне тепло від горіня палива: m m Q1 Q нР Х вар 34978,6 Х вар Фізичне тепло палива: m m Q 2 c m t m Х вар 32 Х вар Фізичне тепло повітря: m m Q 2 Vвg c в t в Х вар 14325,6 Х вар Тепло, що приноситься конвекційним потоком з зони освітлення: Q4 G'ст c1 t1 c2 t 2 0,23 5,13 1400 5,13 1350 59,8 Тепло вироботочного потока: m Q прих 100,84 49336,2 Х вар Витрати тепла на склоутворення: Q1 G m g c 0,16 199738 91958,08 Тепло, що втрачається з відходячими газами: m m m Q 2 Vo.г. c о.г. t о.г. Х вар 23,1 1400 1,59 Х вар 2737 ,9 Х вар Втрати тепла з випромінюванням крізь засипний отвір: Tг 4 Tв 4 Q3 0,0057 Fзас 100 100 0,0057 164200 115380 0,59 5,4 8865,8 Витрати тепла з випромінюванням во вльоти: Tг 4 Tвл 4 Q3 0,0057 Fвл 100 100 0,0057 164200 115380 0,59 1,4 229,8 Q – втрати тепла в навколишне середовище в зоні варіння g 0,001 t г t в F 1 δ λг λi дном – g1 = 822,5; стінами басейну – g2 = 893,8; стінами полум’яного простору – g3 = 40; сводом – g4 = 1157,6. Q5 822,5 893,8 40 1157 ,6 2914 m Разом витрати: Q = 43607,7 + 2737,9 X вар Qприх = Qрасх m m 100,84 + 4933,62 X вар = 2737,9 X вар + 13667,7 m 46598,3 X вар =43567,7 m X вар =0,93 Зона освітлення Прихід тепла Хімічне тепло від згоряння палива: m m Q1 QнР Хосв 34978,6 Хосв Фізичне тепло палива: m m Q2 cm t m Хосв 32 Хосв Фізичне тепло повітря: m m Q2 Vвg cв t в Хосв 14325,6 Хосв Загальний прихід тепла: m Q прих 49345б9 Х осв Витрати тепла Тепло, що втрачається з відходячими газами: m m m Q2 Vo.г. cо.г. t о.г. Хосв 23,11400 1,59 Хосв 2737,9 Хосв Витирати тепла на нагрів скломаси: Q 2 G 'ст 2G ст c 1 t 1 c 2 t 2 g опр. з g опр.н (0,16 0,26) (5,13 (1350 1250 )) 656 307 Витрати тепла з випромінюванням во вльоти: Tг 4 Tвл 4 Q3 0,0057 Fвл 100 100 0,0057 164200 115380 0,69 1,4 3865,8 Втрати тепла у навколишнє середовище: дном – g1 = 219,3; стінами басейну – g2 = 8508; стінами полум’яного простору – g3 = 30,8; сводом – g4 = 625,1. Qн = 9383,3 m Разом витрати: Qрасх = 8865,8 + 9383,3 – 307 + 1737,9 X осв Qприх = Qрасх m 21966,2 X осв = 17942 m =0,82 Xосв Загальні витрати палива m m X m = Xосв + X вар = 0,82 + 0,93 = 1,75 м3/сек Визначаємо коефіцієнт корисної дії печі: η G ст g х 0,94 16953,2 100% 100% 26,03% Q нР Х m 34978,6 1,75 Аеродинамічний розрахунок ванної печі Розрахунок димової труби: Продукти горіння палива потрапляють з робочого простору печі у регенератори печі, або регенератори для підігріву повітря, а потім в атмосферу крізь систему каналів та димову трубу. При розрахунку димової труби визначається її висота і діаметр: Wср2 Wy2 γ γ H в г λ hР H g 1 β t ср ε γ x 1 β t y ; t ср 1 tв D ср 2 2 1 273 273 hР = 260; Dср = 4,8 м; Wср = 5,4 м/с; tср = 327 С 260 = H 5,42 3,52 327 325 H 9,81 1,2 0,594 0,05 1,3 1 1,3 1 1,12 4,8 2 273 273 2 H = 51 м. Висота труби приймається 51 м. Розрахунок та підбір димососу: При розрахунку печей треба підібрати необхідний вентилятор – димосос. За рохрахунком вибираємо вентилятор № 10. Vt = Gст∙Vо.г.∙K∙(273∙tO2/273) = 4477,6∙40,02∙1,3∙(273∙1000)/273 = 98625,43 м3/год. ht = K∙hпеч; К = 1,12; hпеч = 386,6 ht = 1,12∙386,6 = 433 Н/м2 3.18Розрахунок продуктивності печі Час робочих днів печі на рік складає: Т 365 12 * Х.Р. , К.П. К. П. – тривалість кампанії печі. Т 365 12 * 35 356,25 діб. 48 Продуктивність печі визначаємо двома способами: із виробничої програми, по кількості скломаси, фактично виробленою машиною (Q1) і з врахуванням коефіцієнту використання скломаси (Q2), т/добу. Q1 Е 46626,35 130,88 ; Т 356,25 Q2 А 42064 130,9 . КВС * Т 0,902 * 356,25 Продуктивність печі встановлюємо за більшим розрахунковим показником. Кількість печей залежить від загальної кількості працюючих машин і кількості машиноліній у цеху. При виробництві пляшок приймаємо одну піч продуктивністю 160 т/добу. 3.17 Автоматизація роботи ванної печі Розроблена функціональна схема автоматизації виробництва скла яка дозволяє знизити витрати, отримати продукцію заданої якості, поліпшити умови праці. Для автоматизації використані сучасні прилади та регулювальники, які дозволяють перетворити вимірювальні параметри в уніфікований сигнал в межах 0,20 мА. Контур контролю температури Температуру виміряють за допомогою термопари ТПП – 0679-01. показники з датчиків термопар поступають на багатоканальний другорядній пристрій КСП – 4-209, який показує та регіструє значення температури. Малюнок – Схема контуру температури Контур регулювання витрати газу В якості датчика використовують діафрагмову камеру ДНК-10, яка перетворює витрати газу та передає на пристрій дистанційної передачі показників – дезшкалевий диференційний манометр ДМПК-4. уей сигнал вимірюється та регіструється другорядним пристроєм ПВ 10.1Э з встроєною станцією керування. Пневматичний регулятор ПР 3.31, а в якості регульованого органу служить клапан з пневмоприводом. Малюнок – Контур регулювання витрати газу Контур контролю температури Температура скломаси вимірюється за допомогою скломаси ТХА1172П. Чутливість елемента являє собою два термопровода, зварені меж собою на робочому кінці у термопару та ізольований по всій довжині за допомогою керамічної плитки (трубки). Ізольований чутливий елемент поміщають у захисну апаратуру, в комплект якої входить водозахисна головка з колодкою зажимів. Сигнал ЄДС з термопари поступає на другорядний пристрій КСП-4-209 де і регіструється. Малюнок – Контур контролю температури Контур керування електродвигуна В сучасному виробництві не можливе не застосування електродвигуна, тому необхідно контролювати роботу електродвигуна, це відбувається за допомогою пускача ПБР, сигнал з якого передається на кнопку керування КК-1. Малюнок – Контур керування електродвигуна Контур контролю тиску газу Тиск вимірюється за допомогою електроконтактичного манометра ЕКМ-1У. Монітор має дві стрічки, до яких упругими тонкими проводами зажаті електричні контакти. Стрічки за допомогою торцевого ключа та повідка встановлюється напроти значень сигналізуємого тиску. Вказівна стрілка також оснащена електричним контактом, якщо тиск знаходиться в межах робочого діапазону, то електричні цепі – розімкнуті. При замкнутій цепі відбувається зрівняння робочого діапазону. Малюнок – Контур контролю тиску газу Контур контролю рівня скломаси у печі В якості вимірювального пристрою використовуємо поплавковий рівномір, який являє собою водоохолоджувальну гирю, одним кінцем яка входить у піч, який опирається на шамотне тіло, яке плаває на поверхні скломаси. На другому кінці підвішен датчик. Сигнал вимірюється та реалізується другорядним пристроєм ПВ 10.1Э з встроєній станції керування. Пневматичний регулятор ПР 10.3, а у якості регулює мого органу служить клапан. Малюнок – Контур контролю рівня скломаси Контроль газового режиму скловарних печей Головними параметрами газового режиму печі є: тиск газів в полум’яному просторі і хімічний склад газового середовища. Тиск газів в полум’яному просторі повинен бути слабо позитивний (на рівні дзеркала). Високий тиск газів в печі викликає прогари у кладці печі, погіршує видалення газів з скломаси і приводить до більшої витрати палива. Від’ємний тиск у печі викликає підсмоктування в піч холодного повітря, місцеве охолодження скломаси і змінення температури у печі. Природний газ слід спалювати з коефіцієнтом надлишку повітря рівним 1,1 – 1,2. Співвідношення витратами газу і повітря по окремим пальникам печі встановлюється на основі аналізу димових газів. На печі з поперечним направленням полум’я на першій парі пальників слід встановлювати більш низький коефіцієнт надлишку повітря, а на четвертій більш високий. Аналіз димових газів на вміст кисню за допомогою приладу КМ-9100 виконує робітник КВПиА. У печі з поперечним направленням полум’я довжина факелу повинна не долітати до протилежного вльоту приблизно на 1 – 1,5 Таблиця - Специфікація пристроїв № поз. 8-1 Найменування Тип Датчик (FE) ДК-10 Диференціальний манометр (FT) ДМПК -4 9-1 10-1 11-1 12-1 13-1 16-1 17-1 8-2 9-2 10-2 11-2 П рим. 12-2 13-2 16-2 17-2 8-3 Другорядний прилад (FIRK) 9-3 ПВ 10.1Э 10-3 11-3 12-3 13-3 16-3 17-3 5-4 Регулятор пневматичний (FC) ПРЗ.31 Клапан з пнемо приладом 244.41 Ж 8-4 9-4 10-4 11-4 12-4 13-4 5-5 8-5 9-5 10-5 11-5 12-5 13-5 1-7 3-7 6-3 7-1 14-1 15-1 Термопара (ТЕ) ТХА1172П 7-2 Другорядний прилад (TIR) КСП4-209 Термопара (ТЕ) ТПП0679 Рівнемір поплавковий (LE) УДУ 10 Манометр (PISA) ЭКМ1У Магнітний пускач (NS) ПБР2М Кнопка керування (HS) КУ111 14-2 15-2 1,1 1,6 3,1 3,6 6,1 6,2 5-1 2-1 4-1 4-2 3.7. Підготовка скломаси до формування В сучасному виробництві склотари найбільш розповсюдженим э крапельне живлення склоформуючих машин. Формування краплі проходить наступним чином: скломаса з виробної частини печі надходить по каналу в чашу 1 живильника [15]. В дні чаші є отвір, який зачиняється очком 4. Над отвором очка в скломасу занурений циліндричний вогнетривкий плунжер 2. Для утворення краплі з скломаси, що витікає крізь очко плунжеру надають зворотно-поступального руху. Процес утворення краплі за допомогою плунжера починається з моменту, коли її відрізають ножицями 5. Скломаса, що виступає під очком витягується і під дією сил поверхневого натягу округлюється. Коли плунжер рухається вверх він затягує за собою скломасу, в наслідок чого залишок скломаси, що виступає затягується всередину очка. При русі плунжера вниз крізь очко виштовхується гаряча в’язка скломаса. При русі плунжера вверх виникає стоншення (шийка) в струмені скла. Крапля відрізається в місці стоншення. Для перемішування скломаси в чаші в деяких живильниках встановлюють спеціальний вогнетривкий циліндр – бушинг 3, який обертається навколо плунжера. Існують пневматичні та механічні живильники. В пневматичних живильниках синхронізація роботи та привід плунжера, ножиців і склоформуючої машини відбувається за допомогою стисненого повітря. робота пневматичних живильників непостійна із-за змін тиску в мережі стисненого повітря. В механічних живильниках всі механізми приводяться у рух від електроприводу або від механізму приводу склоформуючої машини. Рисунок – схема утворення краплі на різних стадіях роботи живильника Крім того механічні живильники розділяються за способом обігріву скломаси на 4 групи: з рідинним опалюванням; з газовим опалюванням; з електричним опаленням; з комбінованим опаленням. До роботи живильника ставляться жорсткі вимоги. Він повинен в заданому режимі видавати в форми склоформуючої машини порції скломаси у вигляді крапель, які мають визначенні параметри: температуру(в’язкість), масу(об’єм) і форму. Швидкість утворення крапель залежить від методу і конструкції склоформуючої машини, від товщини виробів, їх форми, складу скла. Частота відрізу крапель повинна бути рівномірною. Необхідно дотримуватися синхронності роботи живильника та склоформуючої машини. Скломаса повинна мати температуру, яка перевищує верхню межу її кристалізації. В’язкість і межі температур кристалізації скломаси залежать від її хімічного складу. Маса краплі повинна відповідати масі виробу і знаходитися в межах стандарту. На відхилення від цього стандарту, а також на зміну маси і конфігурації краплі, можна впливати шляхом зміни температури. Форма краплі повинна відповідати конфігурації формуючої частини чернової форми видувної склоформуючої машини. Стабільність об’єму (маси) краплі, що видається живильником, забезпечується постійністю рівню скломаси в печі і в каналі живильника, надійністю настройки механізмів живильника, своєчасним чищенням або заміною очка живильника. В сучасному виробництві склотари найбільш розповсюдженим э крапельне живлення склоформуючих машин. Існують пневматичні та механічні живильники. В пневматичних живильниках синхронізація роботи та привід плунжера, ножиців і склоформуючої машини відбувається за допомогою стисненого повітря. робота пневматичних живильників непостійна із-за змін тиску в мережі стисненого повітря. В механічних живильниках всі механізми приводяться у рух від електроприводу або від механізму приводу склоформуючої машини. До роботи живильника ставляться жорсткі вимоги. Він повинен в заданому режимі видавати в форми склоформуючої машини порції скломаси у вигляді крапель, які мають визначенні параметри: температуру(в’язкість), масу(об’єм) і форму. Швидкість утворення крапель залежить від методу і конструкції склоформуючої машини, від товщини виробів, їх форми, складу скла. Частота відрізу крапель повинна бути рівномірною. Необхідно дотримуватися синхронності роботи живильника та склоформуючої машини. Скломаса повинна мати температуру, яка перевищує верхню межу її кристалізації. В’язкість і межі температур кристалізації скломаси залежать від її хімічного складу. Маса краплі повинна відповідати масі виробу і знаходитися в межах стандарту. На відхилення від цього стандарту, а також на зміну маси і конфігурації краплі, можна впливати шляхом зміни температури. Форма краплі повинна відповідати конфігурації формуючої частини чернової форми видувної склоформуючої машини. Стабільність об’єму (маси) краплі, що видається живильником, забезпечується постійністю рівню скломаси в печі і в каналі живильника, надійністю настройки механізмів живильника, своєчасним чищенням або заміною очка живильника. Таблиця – технічна характеристика живильника 2ПМГ-521 тип живильника тип живлення продуктивність, крап/хв тип машини маса краплі, г діаметр отвору вічка, мм хід плунжеру, мм відстань від рівня скломаси до рівню підлоги цеху, мм відстань від брусу печі до центра вічка, мм товщина слою скломаси в каналі, мм в зоні охолодження ширина каналу, мм: в зоні кондиціювання тиск, МПа природний газ: витрати, м3/с тиск, Па стиснене повітря: витрати, м3/с тиск, Па вентиляторне повітря витрати, м3/с вода для тиск, Па охолодження ножиців та зливитрати, м3/с вного лотку потужність двигуна, кВт довжина розміри живильника, ширина 2ПМГ-521 одно крапельне 18.7 ВВ-7 до 1500 29-95 30-100 3290 5.065 155 660 360-420 0.02-0.05 0.0091 0.21-0.35 0.066 1470 0.4444 0.1 0.007 2.8 5600 2300 двох крапельне 36.14 до 450 мм: висота 5605 13050 маса, кг 3.8. Формування скловиробів Формування виробів виконується на роторних склоформуючих машинах ВВ-7. Машина ВВ-7 має два столи – чорновий та чистовий на яких знаходяться 7 чорнових та 7 чистових формових комплекти. Чорновий стіл розташований над чистовим. Формування виробів на роторних машинах виконується наступним чином. Перед прийомом чергової краплі скломаси форма змащується за допомогою двох форсунок високого тиску, що розбризкують мастило. В момент подавання краплі в чорнову форму в горловій її частині починає діяти вакуум. Дія вакууму припиняється після оформлення горла виробу. За цей час направляюча вирва відводиться в сторону, і чорнову форму, яка обернулася вверх дном зверху замикає донний затвор. видування пульки виконується знизу вверх, після чого чорнова форма відчиняється, і пулька обертаючись на 1800 разом з горловими кільцями передається на чистовий стіл, де після розкривання горлових кілець виконується вакуумне видування виробу. Перед відчиненням чистової форми дія вакууму припиняється, відставлювач захоплює виріб за горлову частину і встановлює його на охолоджуючий стіл. Рис. Схема вироблення виробу на пресовидувній машині I - прийом краплі; II - випресовка кульки в чорновій формі: III- IV передача кульки із чорнової форми в чистову; V - видування виробу в чистовій формі: VI – відставка готового виробу на конвеєр до леру; 1 чорнова форма; 2 - крапля скла; 3 - керн; 4 -обмежувальне кільце; 5 кулька; 6 - горлівка кільце; 7 - чистова форма; 8 – дутьева головка Охолоджуючий стіл призначений для зовнішнього охолодження виробів. На відміну від машини охолоджуючий стіл виконує переривчасті рухи. На столі можливо встановлення пристроїв для внутрішнього охолодження виробів або для оплавлення вінчику виробів. Форми машини охолоджують вентиляторним повітрям, яке поступаючи у полу центральну колону, направляється по спеціальним каналам до керованих повітряних патрубків обдування форм чорнового та чистового столів. Ці машини можуть бути оснащенні як одномісцевими та і двохмісцевими формами. Продуктивність машини ВВ-7 при однокрапельному живленні становить до 50 пляшок місткістю 500 мл за хвилину та до 80 пляшок за хвилину при використанні двохкрапельного живлення [15],[11],[16]. Таблиця – технічна характеристика склоформувальної машини тип продуктивність, шт./хв.: при масі краплі 260г для виробів місткістю 0,25 л: при масі краплі 430г для виробів місткістю 0,5 л: розмір виробів в одномісних формах, мм: діаметр корпусу діаметр шийки загальна висота розмір виробів у двохмісних формах, мм: діаметр корпусу діаметр шийки загальна висота встановлена потужність приводу, кВт: кількість формуючих секцій, шт.: кількість місць у формах, шт.: в одномісних чернових та чистових в двохмісних чернових та чистових діаметр по центрам форм, мм: одномісних двомісних видача виробів на стіл охолодження: привід формуючих вузлів: тиск стисненого повітря, Па: витрати стисненого повітря, м3/хв.: глибина вакууму, Па: об’єм повітря, що відкачується вакуумним насосом, м3/хв.: повітря для охолодження форм: тиск, Па витрати, м3/хв. роторний з безперервним обертовим рухом стола 80 60 до 70 до 45 до 305 до 70 до 45 до 250 3 7 7 17 1332 1414 та 1250 механічний переставлювач механічний (11,7-14,7)*104 4,3 96*103 15 3,7*103 790 подача скломаси: відстань від пола до торця вічка живильника, мм: габаритні розміри, мм: довжина ширина висота автоматична від механічного живильника 2ПМГ-521 2700-3000 1635 9155 2370 9170 маса автомата, кг: 3.9. Відпал виробів Під час формування виробів та їх охолодження між поверхневими та внутрішніми шарами виникає різниця температур, яка пов’язана з низькою теплопровідністю скла [17]. В результаті нерівномірного охолодження внутрішніх за зовнішніх шарів скла в склі виникають напруження стиску та розтягання. швидкість зникнення напруження прямо пропорційна текучості та зворотно пропорційна в’язкості середи. Після повного охолодження скла, тобто, коли температура по всьому об’єму стане однаковою, напруження, які виникли під час охолодження, або зникають або залишаються. Перше спостерігається, коли процес швидкого охолодження протікає при температурах, що виключають в’язкі деформації. Другий випадок пов’язаний з в’язкими змінами форми скла і дуже розповсюджений при отриманні загартованого або відпаленого скла. Залишкові внутрішні напруження в склі тим більше, чим більше швидкість охолодження, чим товстіше стінка виробу і чим вище температура, від якої починається охолодження. Якщо швидко охолоджувати позбавлене напружень скло, починаючи від температур, при яких воно набуває крихкість, тобто, якщо його в’язкість дорівнює1013-1014 Па*с , то незалежно від того, яку швидкість охолодження використано, залишкові напруження в склі вже не виникатимуть. Відпал скловиробів проводиться в чотири стадії:1) попередній нагрів або охолодження виробів до вищої температури відпалу;2) витримка виробів при цій температурі;3) повільне охолодження, в інтервалі відпалу;4) швидке охолодження виробів від нижчої температури відпалу до нормальної температури. Відпал проводять в печах відпалу по попередньо розрахованому режиму. Від склоформувальної машини до печі відпалу вироби подаються у закритих з верху та з боків конвеєрах. Для запобігання виникнення заторів на поворотах до транспортеру та вході в піч відпалу встановлюється диск-ділильник для формування щілин поміж виробами. Переставник формує паралельні ряди виробів з щілинами проміж ними в ряду 5-30 мм. Такі самі щілини підтримує конвеєр печі відпалу. вхід та вихід печі теплоізольовані ”п –подібною” шторкою. Найбільш зручні, прості та ефективні електричні печі відпалу. Вони мають нагрівачі опору, які розміщуються всередині печі та концентруються на тих або інших ділянках печі у відповідності до кривої відпалу. У виробництві склотари найкращішими себе виявили циркуляційні печі. Вони характерні тим, що для вирівнювання температури в них створюють перемінний рух повітря по висоті тунелю. Рисунок – схема дії конвективного теплообміну Циркуляційним вентилятором 3 гаряче повітря забирається в верхній частині тунелю і поступає по боковим каналам поступає під конвеєрну стрічку 2, при цьому воно обмиває знизу вверх встановлені на ній вироби. Підігрів циркулюючого повітря здійснюється в бокових каналах за допомогою нагрівачів 1. циркуляційні вентилятори забезпечують вирівнювання температури виробів по довжині та по ширині відповідних секцій печі. Для забезпечення заданої температури по довжині тунелю одночасно з нагрівачами встановлені охолоджуючі пристрої. Для охолодження передбачені вентилятори 4, які подають зовнішнє повітря у канали, які примикають до нижньої та бокових сторін тієї частини тунелю, що опалюється. Ці вентилятори вмикаються тоді, коли температура в тій чи іншій секції перевищує задану. Контроль за температурою виконується за допомогою термопар. Також можливим є автоматичне регулювання заданого режиму відпалу. Для кожного типу виробів, тобто для виробів маса та товщина стінок яких відрізняються неістотно розраховується окремий режим відпалу. Таблиця – технічна характеристика печі відпалу тип печі продуктивність, кг/год висота ширина довжина висота габарити печі, м ширина довжина ширина транспортуючої сітки, м швидкість сітки, м/хв розміри робочого простору, м ПЕО 323 2500 0.45 1.2 16 2,51 3,26 23,67 1800 0,04-0,8 250 витрати електроенергії,кВт 3.10. Нанесення захисного покриття Нанесення захисних оксидно металевих покриттів на зовнішню поверхню скляної тари з метою підвищення її експлуатаційної надійності здійснюється шляхом обробляння свіжо відформованих скловиробів пароповітряною сумі- шшю , яка вміщує тетрахлорид олова або титану, у спеціальному приладі, який монтується на конвеєр, що з’єднує склоформувальну машину та піч відпалу. Через взаємодію пароповітряної суміші з поверхнею скляної тари утворюється захисна плівка з оксиду олова або титану, яка захищає поверхню від впливу навколишніх чинників. Установка монтується на „гарячому конвеєрі” на відстані 1-1,5 м від стола охолодження скловиробів. Контроль кількості стисненого повітря, здійснюється ротаметрами. В конструкції парад бачено підігрів реагенту в випарнику з автоматичним підтриманням заданої температури. Для цього під випарником закріплений вузол підігріву. Тетраізопропілат титану – світло – жовта рідина, горить, при контакті з водою розкладається і перетворюється в кристалічний гідроокис титану. розчиняється у бензолі, гексані, ацетоні. Температура підігріву тетраізопропілату титану 100-1200С. Якщо його перегріти, то він втрачає свої властивості. При нанесенні на вироби, температура яких перевищує 350 0С розкладається. Таблиця – технічна характеристика устаткування для нанесення захисного покриття асортимент виробів, які можна оброблювати продуктивність, шт./год хімікат для нанесення покриття скляні пляшки та банки в залежності від продуктивності склоформувальної машини тетраізопропілат титану (СН3- СНО-СН3)4Ті осадження пароповітряної спосіб нанесення покриття суміші робоча температура хімікату в залежності від хімікату витрати хімікату, л/добу 1,5-2 кількість випарників, шт. 2 місткість випарників, л 6 тиск стисненого повітря, МПа 0,3 3 витрати стисненого повітря, м /год 0,25 підігрів реагенту електричний живлення системи підігріву напруження? V 220 частота, Гц 50 потужність нагрівачів, кВт 2 0,75 кількість зон підігріву 2 вентилятор наддуву оберти двигуна, хв.-1 2800 двигун 5KG 56-2B/6 живлення двигуна напруження, V 380АС частота, Гц 50 потужність, кВт 0,12 3.11. Контроль якості виробів Контроль за якістю починається з вхідного контролю сировинних матеріалів [15],[11]. З кожної завезеної партії сировини відбирається проба та передається у центральну заводську лабораторію, де видається паспорт на сировину, її відповідність нормам та стандартам. Наступний контроль відбувається після змішування шихти. Вона повинна відповідати всім вимогам – однорідності, відповідності паспорту. На однорідність контролюється кожний кюбель. Склад шихти перевіряється раз за зміну. Контроль за якістю скломаси здійснюється скловаром шляхом відбору проб перед протоком, а при необхідності з робочої зони. Контроль проводиться візуально, на провар. Якість відпалу, яка оцінюється по кількості залишкових внутрішніх напружень та по їх розподіленні у виробі, визначає експлуатаційну надійність скляної тари. Поганий відпал приводить до зниження термостійкості і механічної міцності тари, а часто до її самовільного руйнування без зовнішнього впливу. Останній етап - перевірка виробів на відсутність або наявність подвійних швів, посічок, плям від змащення форм, зморшок, покованості, потертості, задирок, ріжучих швів, слідів від ножиців, недоформованості шийки виробів. Цей контроль проводиться постійно. Важливе значення має жорстке дотримання стандартних геометричних розмірів і повної сумісності скляної тари. Дефекти геометричних розмірів, а саме: непаралельність торця вінчику площині дна, овальність шийки та корпусу, відхилення вісі шийки від вісі корпусу, відхилення маси від стандарту, зменшення або збільшення наливної ємності виробів контролюються раз на зміну Дефекти виробки склотари визначають її механічну витривалість і термостійкість, можливість її використання на автоматичних лініях розливу, величину втрат склотари та харчових продуктів. Окремі дефекти виробки можуть бути шкідливими для здоров’я споживача(ріжучі шви, задирки та ін). Якість тари може значно погіршитись при транспортуванні, зберіганні і завантажувально – розвантажувальних роботах. незадовільна упаковка і умови зберігання приводять до появи щербин, відколів, тріщин, потертостей. Кількість бракованих виробів прямо залежить від з’єму скломаси: - зі збільшенням з’єму скломаси підвищується процент браку. Та при максимальних з`ємах процент браку становить 5-7%, а при нормальній роботі - 3-4%. Дефекти скла широкогорлої тари. На поверхні і у товщі скла не допускаються: звилина, яка відчувається на дотик; прохідні посічки; приливи скла; ріжучі шви і задирки; щербини і відколи; частки закристалізованого скла; сторонні включення, які мають навколо себе посічки та тріщини або навколо яких вони можуть виникати при легкому постукуванні по включенням металевим стрижнем; відкриті бульбашки та бульбашки, які можна продавити всіх розмірів; лужні бульбашки, які вкриті зсередини білуватим нальотом; плями змащення форм, що не змиваються; „мошка» у вигляді скупчень. Дефекти виробки. Не допускаються на зовнішній поверхні пляшок різко виражені: зморшки, покованість поверхні, потертості, сліди відрізу ножицями і подвійні шви. Поверхня повинна бути гладкою. На внутрішній поверхні пляшки допускається незначна хвилястість, яка непомітна при заповненні пляшки водою. Якість відпалу. Якість відпалу, яка оцінюється по кількості залишкових внутрішніх напружень та по їх розподіленні у виробі, визначає експлуатаційну надійність скляної тари. Поганий відпал приводить до зниження термостійкості і механічної міцності тари, а часто до її самовільного руйнування без зовнішнього впливу. Термостійкість. Скляні пляшки повинні витримувати перепади температури, які виникають підчас використання. Склотара повинна втримувати перепади температур до 45-600. Хімічна стійкість. Показники водостійкості пляшок, при дослідженні поверхні пляшок методом вилужування поверхні, не повинні перевищувати зазначених в ДСТ 13906-68. Склад тарного скла загального призначення відносяться по хімічній стійкості до ІІІ гідролітичного класу; скло до якого пред’являються підвищенні вимоги, відносяться до ІІ гідролітичного класу. Скло медичного призначення звичайно відноситься до І гідролітичного класу. Прозорість скла споживчої тари оцінюється у більшості стандартів тільки якісно. В ряді вимог, що висуваються до склотари з точки зору якості її виробки особливе значення мають вимоги до точності виконання геометричних розмірів. При чому точними розмірами повинні бути ті, від яких залежить робота миючих машин та машин для наповнення та закупорки. Стандарти які діють на території СНД відрізняються від діючих у Європі. Контролювання якостi виробiв Якість тари – це кінцевий результат усього технологічного процесу. Отримання високоякісного продукту знаходиться у прямій залежності від ступеню досконалості всіх стадій виробництва, починаючи від видобутку та обробки сировини, складення шихти, варіння скломаси і закінчуючи виробкою, відпалом та транспортуванням. Найбільшу небезпеку для виробів становлять остаточні напруження, які можуть зруйнувати його. Напруження відшукують за допомогою полярископу. На сьогоднішній день найбільш розповсюджений полярископ ПКС-500. Рис.– полярископ ПКС-500 Пучок світла від електролампи 1 проходить конденсатори 2 та 3 і попадає на дзеркало 4 , а потім на поляризатор 5 . проходячи крізь виріб, що випробовується 6 плоскополяризоване світло при наявності напружень у виробі розкладається на два промені [2]. Аналізатор 10 приводить коливання цих променів у одну площину, і в результаті виникає інтерференція світла. Аналізатор дозволяє побачити колір, яскравість та різкість інтерференційної картини, яка залежить кількості і розподілення напружень у готовому виробі. Інтерференційна кольорова картина у виробі змінюється в залежності від різності ходу променів. По цим кольорам можливо судити про якість відпалу: добрий відпал – рівномірне фіолетово – червоне поле зору; задовільний відпал – червоно – жовтогарячий, та синій кольори, про поганий відпал свідчать блакитний, зелений та жовтий кольори. Таблиця – різність ходу променів нм/см жовтий жовтувато – зелений зелений блакитно – зелений блакитний пурпурно – фіолетовий червоний жовтогарячий світло – жовтий жовтий білий 325 275 200 вирахування кольорів 145 115 0 25 130 200 складення кольорів 260 310 Якість скла визначається його однорідністю, наявністю включень, повітряних та лугових пузирів, а також кольоровістю та прозорістю. Якість виробки склотари визначається відсутністю або наявністю подвійних швів, посічок, плям від змащення розмірів, а саме непаралельністю торця вінчику площині дна, овальністю горла та корпусу, відхиленнями від вісі. Важливе значення має жорстке дотримання стандартних геометричних розмірів і повної сумісності скляної тари. Дефекти виробки склотари визначають її механічну витривалість і термостійкість, можливість її використання на автоматичних лініях розливу, величину втрат склотари та харчових продуктів. Окремі дефекти виробки можуть бути шкідливими для здоров’я споживача ( ріжучі шви, задирки та ін). Якість тари може значно погіршитись при транспортуванні, зберіганні і завантажувально – розвантажувальних роботах. незадовільна упаковка й умови зберігання приводять до появи щербин, відколів, тріщин, потертостей. 3.12. Пакування готових виробів Склотару упаковують різноманітними способами: в ящики, контейнери, та ін., але найбільш раціональним є спосіб упакування в безтарні пакети на піддонах – полети. Як показала закордонна та вітчизняна практика кращим способом упаковки, а особливо з точки зору схоронності якості тари, є безтарне пакування [15]. В цьому випадку дуже спрощується процедура пакування, виникає можливість використовувати електричні навантажувачі, крім того, забезпечується достатня чистота виробів, тому замість миття достатньо ополіскування внутрішньої поверхні виробів водою. Упаковування в безтарні пакети на піддонах різко знижує кількість бою при перевезенні та навантажувально - розвантажувальних роботах. Безтарний пакет уявляє собою укладені в кілька рядів на піддон низькобортні лотки ( з гофрованого картону) із пляшками. Зверху на лотки та піддон натягується рукав термоусадочної плівки, після чого піддон термічно обробляється (Тобробки=20000С) та утягується двома капроновими стрічками. Упаковування в безтарні пакети має ряд переваг: Механізована та автоматизована зборка та розбирання пакетів, механізоване завантаження та розвантаження на вантажні машини та в залізничні вагони, складування пакетів виконується навантажувачами у два яруси. Безтарні пакети по зрівнянню з груповими зв’язками забезпечують: збільшення продуктивності праці при упаковці, зменшення необхідної для складування пляшок території в 1,7 рази, а зменшення працемісткості та кількості поїздок навантажувачів в 1.3 рази, зменшення працемісткості завантаження та закріплення пляшок у залізничні вагони в 4,1 рази, зменшення працемісткості при розвантаженні пляшок з залізничних вагонів у 11,6 рази, зменшення працемісткості при видачі пляшок зі складу на лінію розливу у 5,5 рази, підвищення рівня механізації на операціях збирання та розбирання, завантажувально - розвантажувальних і складських роботах в 1,6 рази, зменшення бою пляшок у 8 разів, скорочення загальних витрат на 1 млн. пляшок у 1.58 рази. 3.13. Внутрішньозаводське готових виробів транспортування Внутрішньозаводське транспортування готових виробів виконується за допомогою конвеєрів, ліфтів та електричних вилочних навантажувачів.На території цеху працює 4-5 вилочні навантажувачі, які виконують доставку сформованих пакетів до ліфтів(рівень 13.8 м). Ліфтами пакети опускаються на перший поверх(рівень 0 м), і далі перевозяться до складських приміщень [15]. 3.14. Складування готових виробів Складування виконується за допомогою виделкових навантажувачів. Пакети ставлять у два яруси. Допускається складування готових виробів просто під відкритим небом, але протягом двох місяців [15].