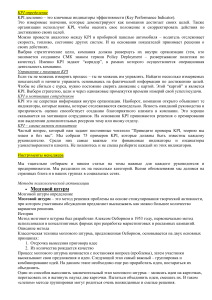

основы бережливого производства Lean это культура снижения потерь. Снижения потерь в цепочке операций. Lean описывает процесс в виде потока операций. Процесс: операция ---> операция---> операция. “Руководитель процесса” формирует команду компетентных сотрудников. В команде “Руководитель проекта” назначает “Руководителей операций” и ставит им цели/сроки по их операциям. “Руководитель операций” центральный термин в культуре Бережливого производства В японской культуре сотрудник не характеризуется термином “исполнитель” или “рабочий”. Сотрудник - “Руководитель своей операций” лично контролирующий результат выполняемой работы. Непосредственный “руководитель процесса” является “наставником” и оказывает всевозможную помощь, в рамках выделенного времени для такого взаимодействия. Потери, допущенные сотрудником в выполняемой операции, распространяются далее на весь проект. Для выявления потерь в моменте их возникновения, сотрудник использует наработанные личные навыки, чтобы не подвести команду и не сорвать цели/сроки проекта. 1) Личный контроль качества (Л.К.К) “Тотальный контроль качества в каждом процессе, в каждой операции”. С этой мысли основатель автоконцерна и начал развивать производственную культуру Toyotа. В 50хх годах лидером масштабных производств был СССР. На предприятиях СССР была заложена основа Lean культуры, непосредственна практика “Личного клейма качества” и “Рационализаторских предложений”. Так как Тайити Оно обладал навыком “анализа конкурентов”, практики “визуализации потерь” и явились основой Lean культуры. Навык “Личное клеймо качества” или более емко “ЛичныйКонтрольКачества” Данный навык сотрудника, позволяет сотруднику предусмотреть и не допустить потери в будущем. Навык основан на жизненных ситуациях и моментальных решениях, позволяющих среагировать незамедлительно, не создавая потерь в будущем: — Объехать яму на автомобиле. — Закрыть дверной замок квартиры, дернуть дверь. — Помыть тарелку и осмотреть действительно ли чистая? — Заметив, что замок куртки расходится, поджать его на месте. — Одеться на встречу, встать перед зеркалом и утвердить самого себя. ЛКК очень хорошо зарекомендовал себя в производстве. После совершения операции, оператор сам себя контролирует. — Накрутил резьбу, проверил вкручивается ли болт — Сделал срез, осмотрел на трещины — Наложил сварочный шов, простучал, проверил на надежность. БП гласит “Ни кто не видит операцию лучше, чем непосредственно сотрудник ее выполняющий” Личный контроль за проделанной работай, применим во всех сферах жизни и работы. 2/3 потерь в работе возникают, из-за пропуска их на стадии “Личного контроля качества” 2) Выполнения дел “по мере их поступления” На производстве в потоке операций, оператор выполняет обработку изделий последовательно в зависимости от их поступления. Поступившее изделие обрабатывается и сортируется “ход,брак,доработка”. Если поступает изделие, вне входящего потока, данное изделие, также принимается в работу, обрабатывается и сортируется, а информация заносится в “журнал разрыва потока” для выявления первопричин. Данный подход позволяет не накапливать “не завершенную обработку” изделий на рабочем месте. В проектном офисе накапливать мелкие возникающие ограничения, наносящие потери рабочим операциям, однотипно, не рационально. “Поломка карандаша, принтера” “Запрос на выписку из базы ведомства ”. Такие ограничения, возникающие в период выполнения основных операции, необходимо решить на месте, а не копить их валом. “Карандаш сразу наточить или утилизировать” “Принтер наладить, вызвать сис.админа” “На запрос отвлечься, ответить, потратить пару мину”. Все должно делаться вовремя, говорят уважаемые люди, обладающие навыком высокой производительности уровня жизни. Рациональное ранжирование поступающих дел также необходимо, но основной массив возникающих ограничений во время выполнения операции, необходимо решить на месте. Дела требующие средних и больших временных затрат, рационально отложить на стеллаж “незаконченных вспомогательных работ” или “внешних операции”. После окончания рабочего времени, такие дела должны быть запланированы в календарь работ в ближайшее время. При выполнении работ “на основе их поступления” человек оценивает резерв личной производительности, и многим внешним делам, говорит сразу “НЕТ”. Внутренние личные дела также принимаются к рассмотрению “по мере их поступления”, Принимаются в работу сразу. Планируются в ближайшее время. Делегируются компетентному человеку. Внятно утверждаются, как “НЕТ” 3) Бенчмаркинг. Изучение опыта лидера в определенной области деятельности. Из менеджмента - анализ конкурентов. В век Интернета в сети рунета или на американских, европейских ресурсах с помощью встроенного переводчика, можно увидеть результаты развития сторонних организаций и проанализировать путь проделанный к этим результатом. Сократить, улучшить, доработать и соответствующие перспективные решение внедрить в своих проектах. 4) Рабочая культура “Обращения за советом к коллеге” В коллективе, необходимо воспитать культуру, попутного обмена информаций, когда сотрудник, может обратится с конкретным вопросом по своему проекту к компетентному коллеги. Культура “обращение за советом” должна распространится повсеместно на отдел, ведомство, цепочку ведомств. Деловой культурой взаимообмена, необходимо обладать каждому компетентному сотруднику. Суммарные навыки и знания команды людей в решении конкретной задачи, дают более эффективные результаты. Данную возможность сотруднику, дает навык Ассертивности, важного навыка современного человека. Ассертивное описание ситуации, позволяет коллеге, сформировать профессиональный совет на основе услышанной ситуации. При ассертивном формулировании вопроса сотруднику необходимо: “Описать ситуацию” “Раcсказать о своих сомнениях” “Попросить совета” Мы рассмотрели навыки: — ЛичногоКонтроляКачества, — Стремления к анализу конкурентов, — Рассудительного ассертивного поведения, — Получения пользы от жизни/работы в обществе, — Потока выполнения дел “по мере их поступления” …. Сотрудник - “Руководитель своей операции”, обладающий сформулированными навыками, и является “Основой бережливого производства”. Мы увидели навыки сотрудника позволяющие не допустить появления 2/3 возможных потерь. Продолжение Рассмотрим методы, которые позволяют выявить оставшуюся 1/3 уже системных потерь: Кайдзен, Визуализация, 5S, Поток, Точно вовремя, Анализ потерь, Выявление коренных причин…… (Продолжение в разработке)