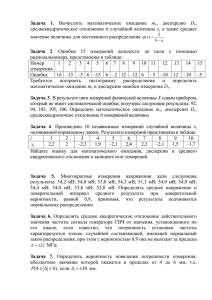

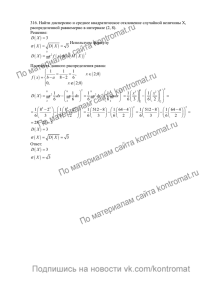

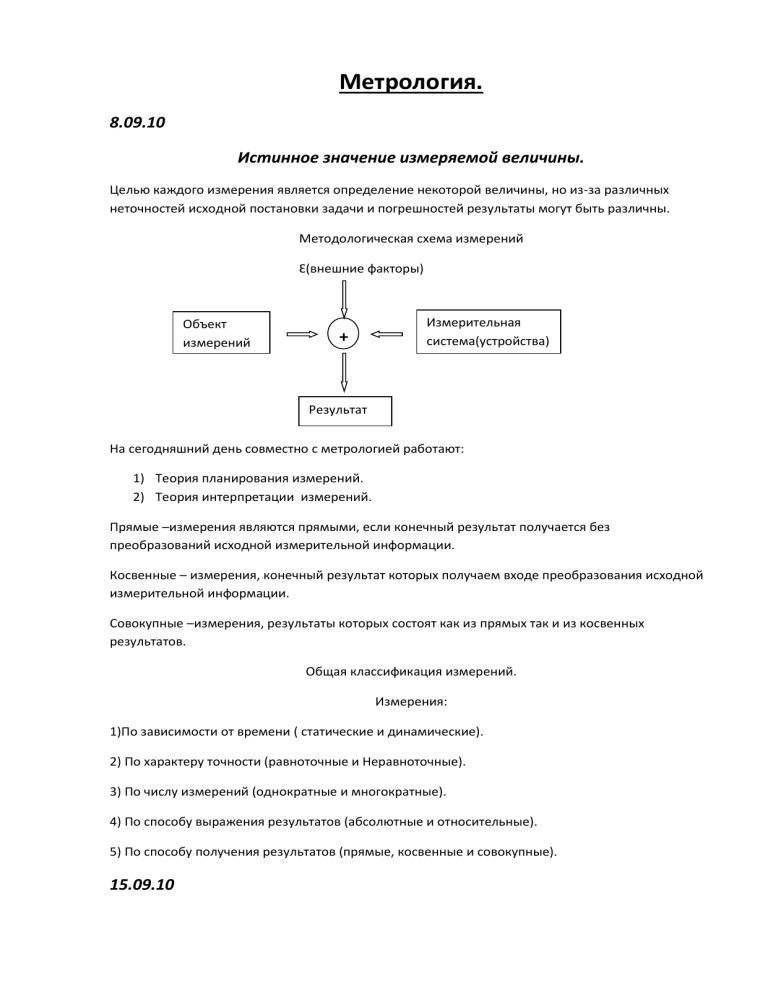

Метрология. 8.09.10 Истинное значение измеряемой величины. Целью каждого измерения является определение некоторой величины, но из-за различных неточностей исходной постановки задачи и погрешностей результаты могут быть различны. Методологическая схема измерений Ɛ(внешние факторы) Объект измерений + Измерительная система(устройства) Результат На сегодняшний день совместно с метрологией работают: 1) Теория планирования измерений. 2) Теория интерпретации измерений. Прямые –измерения являются прямыми, если конечный результат получается без преобразований исходной измерительной информации. Косвенные – измерения, конечный результат которых получаем входе преобразования исходной измерительной информации. Совокупные –измерения, результаты которых состоят как из прямых так и из косвенных результатов. Общая классификация измерений. Измерения: 1)По зависимости от времени ( статические и динамические). 2) По характеру точности (равноточные и Неравноточные). 3) По числу измерений (однократные и многократные). 4) По способу выражения результатов (абсолютные и относительные). 5) По способу получения результатов (прямые, косвенные и совокупные). 15.09.10 Структура погрешностей измерений. Погрешность измерений: 1) Систематическая : - по характеру появления: 1.простая 2.переменная (прогрессивная, периодическая и изменяемая по сложному закону) - по причине появления: 1.методическая 2.инструменталь (не совершенность конструкции, не совершенность технологий и износ и старение материала) 3.погрешность установки 4.влияющая величина 5.субъективность 2)Случайная. 3)Грубая (аномальная). Qизм –измеренное значение измеряемой величины. Замечание: в (1) случай аддитивной погрешности измерения. Замечание: во (2) случай мультипликативная погрешности измерения. Погрешность зависит от применяемого метода измерений и применяемой аппаратуры. Одной из основных задач является учет или исключение причин возникновения погрешностей. Функции распределения результатов и погрешностей измерений. График1: Наиболее полным описанием некоторых случайных величин является знание функции F(x) распределения этой величины. 1) F(x) = вероятность (1) 2) Функция плотности вероятности. (2) => Основные свойства функций F(x) и f(x). Графики 2: 1) вероятность не может быть отрицательной. 2) 3) 4) Эти свойства характерны для всех видов функций вероятности. Основные виды функций вероятности в метрологии и стандартизации. Функция нормального распределения(Гаусса). (1) – среднее значение( математическое ожидание) – среднее квадратичное отклонение. – дисперсия Интеграл Лапласа: (2) Можно посчитать с помощью компонента и математической таблицы. Функция является параметрической. 22.09.10 Стандартная( приведенная) функция нормального распределения (или функция Гаусса) (1) (2) Есть еще общепринятое обозначение: Ф= F(x) В общем случае переход от стандартной функции: Функция равномерного распределения а) Графики 3: , где х – погрешность\ сам результат дифференциальная функция интегральная функция Погрешность измерений во всем диапазоне будет одинаковым. б) Графики 4: Fr - функция равномерного распределения Примечание: если результаты( погрешности) измерений имеет функция равномерного распределения, то при появлении постоянной систематической погрешности, то это распределение переходит. Треугольное распределение Графики 5: Закон Релея. Связан с круговой системой координат. График 6: Замечание: При выводе закона предполагаем, что функция распределения координат имеет нормальное распределение. fp(r) - Функция релейного распределения. График 7: Для функции распределения Релея среднее значение: M[r] - Математическое ожидание. Разброс радиуса меньше разброса любой из координат. График 8: Экспоненциальные распределения. Fe - Функция вероятности. Графики 9: Интенсивность того или другого процесса 90% всех процессов идет по экспоненциальному закону(например: лавина) В метрологии при измерении погрешностей. 29.09.10 Распределение хи-квадрат( Рассматривается величина . (1) Все величины в этой сумме статистически независимы. (3) Формула (3) – распределение Г(..) – гамма-функция(интеграл Эйлера) dx (4) - число степеней свободы. Графики 10: ). График 11: График 12: График 13: t-распределение (Стьюдента) Функции от измеряемых величин называются статистиками. t-статистика (5) плотность распределения t-статистики (6) (7) График 14: F-распределение (Фишер) F (8) - Разброс параметров n - Объем степени свободы x- Случайная величина (9) (10) Число степеней свободы: График 15: Смеси распределений. Пример: График 16: (11) (12) (i=1…n) - Условие нормировки 06.10.10 Доверительный интервал. Доверительная вероятность. 1) Знание функции распределения F(x)-? С помощью этого измерения можно определить как сами измерения, так и погрешности. 2) График 17: 3) (1) 1 Доверительная величина и интервал связаны однозначно. (2) => Существует договоренность о том, что вероятность измеряемых значений левее выбранного интервала и правее равны. При практическом применении доверительной вероятности, считается, что распределение нормальное. Принимая гипотезу нормального распределения, доверительный интервал принимают виде: (3) - Границы доверительного интервала Чем меньше вероятность, тем меньше интервал. Формула (3) основная для вычисления границ интервала. Границы доверительного интервала для симметричных распределений будут равны => (4) Графики 18: (5), где (интеграл Лапласа) В соответствии с требованием ГОСТа Рдов регламентировано и выбирается из следующих значений: Рдов= 0,999; 0,995; 0,99; 0,95;0,9 2 Неизвестны параметры рассеяния. - t-статистика используется (6) - среднее арифметическое результатов измерения M[x] - теоретическое значение, которое уже есть (математическая ожидаемость) S - отклонение (7) Формула (7) – выражение оценки среднего квадратичного отклонения t~ t-распределения Стьюдента Т.к. математическая ожидаемость неизвестна, на практике применяется для t-статистики следующее выражение: (8) n - Объемов процессов S - Некоторое значение которое принимается за истинное Оценка разброса (7) Смысл доверительного оценивания разброса состоит в следующем: [-tp;tp] График 19: Оценка среднего квадратичного отклонения График 20: (9) Вероятностный смысл соотношения (9) состоит в том, что вероятность появления погрешности не превосходила по абсолютной величине величины tp. по ГОСТу Стандартизация. (Допуски и посадки гладких и цилиндрических соединений) 13.10.10 Поверхности, размеры, отклонения и допуски. По виду соединения друг с другом: 1) Сопрягаемые (по которым детали соединяются друг с другом) 2) Несопрягаемые (свободные) Поверхности необходимые конструкторно, но не предназначенные для соединения деталей друг с другом. Охватывающую поверхность (а также внутренние поверхности с параллельными плоскостями) называется отверстиями. Диаметр отверстия обозначается D. Размеры – числовые обозначения линейных величин (диаметр, длины и т.д.) Размеры подразделяются: 1)номинальные 2)действительные 3)предельные Номинальный размер (D) – относительно которого определяются предельные размеры и отсчитываются отклонения. Являются основными размерами деталей и их соединений. Их определяют и назначают в результате расчетов детали на прочность, жесткость, износостойкость и др. критерии работоспособности и (или) исходя конструктивных технологических и эксплуатационных соображений. Замечание 1. Сопрягаемые поверхности обязательно имеют общий номинальный размер. Замечание 2. Значения номинальных размеров принято округлять в большую сторону. Действительные размеры ( – устанавливают в результате измерений с погрешностью . Замечание. Погрешность измерительной системы определяет и выбор средств измерений. Предельные размеры – это два предельно-допустимых размера, между которыми должны находится или которой может быть равен действительный размер. Больший из двух предельных размеров называется наибольшим предельным размером. Dmax – отверстие dmax – вал Наименьший предельный размер: Dmin - отверстие dmin - вал Если предельные размеры предписаны, то они являются наибольшими(наименьшими) предельными размерами. Отклонения – это алгебраическая разность между размерами (соответствующим и номинальным). Обозначение по ГОСТу: - прописными заглавными буквами обозначают размеры в отверстии D,E,L - маленькие буквы в валах d,e,l E(e) – отклонение для отверстия (вала). Действительное отклонение (Dr) = алгебраической разности между действительными и номинальными размерами. - отверстие D – вал Предельное отклонение(ES) - отверстие - вал Нижнее отклонение - отверстие - вал Среднее отклонение - отверстие - вал Отклонения могут быть: 1) Положительными, если предельный или действительный будет больше номинального. 2) Отрицательными, если предельные или действительные меньше номинального. 3) Или =0 Всегда надо учитывать знак отклонения. Пример 1: Обозначение размеров и отклонений в Т.Д. В документации верхние и нижние отклонения выставляются в мм Например, Если отклонения одинаковы по номиналу, но разные по знаку. Например, Отклонения, равные 0, можно не указывать Например, Пример 2: Предельные отклонения характеризуют точность действительных размеров и погрешностей размеров. Пример 3: 20.10.10 Единица допуска и понятие о квалитете. Точность размеров. Методы: 1) «max и min» 2) Вероятностный метод Точность размера определяется допуском размера. Чем шире допуск, тем больше неточность. Допуск невозможен без характера и величины самого размера. Таким образом допуск должен быть какой-либо функцией самого размера. Значения допусков зависят от: - назначения; - условия работы; - заданной работоспособности и надежности. Допуск не может служить только мерой точности. С увеличением размера возникают трудности с допусками. Обобщение опыта позволило выразить взаимосвязь между экономически-достижимой точностью и размерами, с помощью условной величины, называемой единицей допуска. Единицы допуска в мкм или i(I) Единица допуска выражает зависимость допуска от номинального размера и служит базой для определения стандартных допусков. 1) 0 – 500 мм (1) 2) >500 – 10000 мм (2) Dm – средний диаметр интервала в мм. (3) В этих формулах первое слагаемое (где Dm) учитывает влияние погрешности обработки. Квалитет – совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров. Нумерация квалитетов по возрастанию порядкового номера, по убыванию точности. 0,1;0;0,1;1;2…17 Убывание точности Допуск внутри i-го квалитета: а – количество единиц допусков. – допуск В пределах одного и того же квалитета а- постоянно, поэтому все номинальные размеры в каждом отдельном квалитете имеют одинаковую степень точности. Однако допуски в одном и том же квалитете для различных размеров все же изменяются, т.к. с увеличением размеров увеличивается единица допуска( см. формулы (1) и (2)). При перехода квалитетов высокой точности к квалитету грубой точности допуски увеличиваются в следствие увеличения числа единиц, поэтому в разных квалитетах изменяется точность одних и тех же номинальных размеров. Пример 4: Основные выводы: Единица допуска зависит только от размера и не зависит от назначения и т.д. и позволяет оценивать точность различных размеров, являясь при этом общей мерой точности или масштабом допусков различных квалитетов. Допуски одинаковых размеров в различных квалитетах – различны, т.к. зависят от числа единиц допусков( см. формулу (3)). Квалитеты определяют точность одинаковых номинальных размеров. Различные способы обработки детали обладают определенной экономически-достижимой точностью. Квалитеты предопределяют технологию производства и обработки детали. Формулы допусков квалитетов 1) Для квалитетов от 5 до 17 Обозначени IT IT IT е 5 6 7 квалитета Значение 7i 10 16 допуска i i в единице IT 8 IT 9 IT1 0 IT1 1 IT1 2 IT1 3 IT1 4 IT1 5 IT16 IT17 25 i 40 i 64i 100 i 160 i 250 i 400 i 640 i 1000 i 1600 i 2) Для квалитетов 0,1 ; 0; 1 (инструментальные) Обозначение квалитета Значение допуска в единице IT 0,1 IT 0 IT 1 0,3+0,008D 0,5+0,012D 0,8+0,02D 27.10.10 Посадки в системе отверстия и в системе вала. Система с точки зрения расчета будет характеризовать нулевую линию в системе отсчета (точка ноль). Рисунок: Посадки всех трех групп с разными зазорами и натягами можно получить, изменяя значения полей допусков. Вал обрабатывать проще, чем отверстие. Отверстие приоритетно. Нулевая линия совпадает, (на рис.) – диаметр вала. Деталь, у которой поле допуска не зависит от вида посадки называется основной деталью системы (отверстие или вал). В единой системе допусков и посадок (ЕСДП) основными деталями служат отверстия и валы, имеющие основное отклонение, равное нулю. Следовательно, основная деталь – это деталь поля допуска, который является базовым для образования посадок. 1. Основное отверстие. – нижнее отклонение – верхнее отклонение, всегда положительно и равняется TD. При этом поле допуска расположено выше нулевой линии и направлено в сторону на увеличение номинального размера. 2. Основной вал. Это вал, нижнее отклонение которого равно нулю. – нижнее отклонение – верхнее отклонение Виды посадок характеризуют и методику расчета соответствующих сопрягаемых поверхностей соединений. Посадки в системе отверстия, при котором зазоры и натяги получаются в результате соединения различных валов и отверстий (нижу нулевой линии). Посадки в системе вала, при котором различные зазоры и натяги получаются соединением различных отверстий основным валом (выше нулевой линии). Необходимые, т.е. заданные по ТЗ (техническое задание) зазоры и натяги получают, изменяя основные отклонения не основных деталей (валов в системе отверстий и отверстий в системе валов). Основное отклонение неосновных деталей системы изменяется по абсолютной величине и может быть «+», «-» и равным «0». При равном «0» получается посадка с зазором, образованным основным отверстием и основным валом. Предельные размеры отверстия одинаковы для всех трех видов, поэтому для обработки потребуется один набор инструментов. А в системе вала предельные размеры различны (потребуется 3 комплекта специальных инструментов). Вывод: Исходя из этого при получении посадок в системе отверстия технологический процесс существенно проще (меньше инструментов и настройки оборудования). Большее применение! Методика решений посадок. Вид посадки определяется взаимным расположением полей допусков. Например Методика расчета посадок условно кодировано буквой Н. Н- отверстие h- вал Пример: 3.11.10 Косвенные измерения. Косвенные измерения, которые получаются на основе преобразования исходной измерительной информации. Стрелочный напряжеметр (рис.) Рисунок: Повышение точности и достоверности: 1. Аппаратурный (улучшение аппаратуры) 2. Информационный (увеличение объема исходной измерительной информации) Схема косвенных измерений. Рисунок: Последовательная структура схемы косвенных измерений. Аддитивная схема измерений. Рисунок: x Qx + Y Qy (1) Х и У независимые величины, имеют обычный статистический характер. Для данной схемы мы имеем возможность померить Х и У для оценки конечного результата. - случайные погрешности каналов Х и У после исключения системных погрешностей. Аддитивная схема измерений является простейшей составной частью реализации сложных схем измерений. Кроме аддитивной существует мультипликативная схема: (2) (3) Из (2) уравнения: Это можно делать с помощью следующего выражения: М –математическое ожидание (среднее значение). Среднее квадратичное отклонение для z: (4) Разброс среднего значения равен 0. Дисперсия – квадрат математического ожидания(Dx,Dy). К(х,у) – коэффициент корелляции. Если погрешности измерений и сами измерения статистически независимы (связи между ними нет), то (4,a) Тогда (4,б) Виды статистической зависимости. 1. Детерминированная 2. Стохастическая a,b c Статистическая зависимость определяется с помощью коэффициента корелляции. Некореллированость не означает полную независимость. 10.11.10 Распределение количественного признака качества. Качество изделия характеризуется некоторыми признаками (параметрами): размеры, формы, положения поверхностей, твердость, сопротивление на механический износ (разрыв, изгиб), надежность (качество функционирования). Если признак качества задается ввиде числа, то он называется количественным. Существуют качественные признаки: - есть трещина, или нет; - есть забоина, или нет. В механике важны линейные размеры: диаметр, длина и т.д. Дано: Z0- номинальный Z – действительный (1) + Номинальный Каждый отдельный фактор носит в себе незначительную погрешность, но суммирование этих погрешностей даст значительную величину. Теория распределения размеров основывается на предположениях , то при некоторых идеальных условиях влияние каждого отдельного фактора не велико и сравнимо с каждым другим фактором. Факторы: (2) Результаты их воздействия: (2а) Строгую формулировку фактов, выраженных соотношениями (2) и (2а) дает центральная предельная теорема в форме Ляпунова. Теорема: Если независимы и число их возрастает (к-> ), то функция распределения суммарной случайной величины Z: , то при к-> (3) (4) Из соотношения (4): (5) Интеграл Лапласа: При большом числе независимых влияющих факторов будет иметь распределение, близкое к нормальному, форма этого распределения – (5). В частности наверняка условие (5) выполняется, если величины, контролируемые z1 и z2 имеют одинаковое распределение. Точность технологического процесса. ТТП в соответствии требуемому качеству изделий характеризуется двумя показателями: А) уровень настройки оборудования Б) точность – степень совпадения размеров со степенью настройки Среднее значение (м.о.) (6) - показатель отклонения уровня настройки от номинальной величины Zo. E показывает, что настройка тем лучше, чем меньше отклонение Если Е( ) -> 0 ,то E(z) ->Zo - показатель точности * Закон 3х сигма. F(z)=Zo Этот закон является следствием из функции нормального распределения. n=100 1) 2) 3) В процессах массового производства. Этот закон позволяет приблизительно оценить качество выпускаемой продукции и точность получаемых результатов. * а – номинальный размер, заданный по ТЗ a = E(x) - точность технологического процесса Если допуском ( допуск на контрольный параметр)называют максимально абсолютное отклонение от номинального. Если параметр задан через Zo, то тогда он должен находиться в интервале: (7) При выполнении условия (7) изделие считается годным => , тогда вероятность выполнения неравенства (7) : (8) Пример: Ввели искусственные параметры допуска. (9) , которые будут определяться из заданного 17.11.10 Распределение измеряемых размеров (параметров). Td и TD F(x)-? f(x) -? Допуски и посадки, рассчитанные по минимуму и максимуму. Функция распределения – это параметрическая функция. Точечная оценка: Интервальная оценка: Связана с доверительным интервалом. Они являются вероятностными оценками. Закон 3х сигма – частный случай интервального оценивания при нормальном распределении. - точечная оценка (дисперсия) М – математической ожидание (1) N –номинальный размер - величина асимметрии рассчитываемого размера - коэффициент асимметрии Эти коэффициенты нужны для того, чтобы количественно учитывать воздействие различных доминирующих наиболее существенных факторов технологического процесса. Среди них наибольшее влияние оказывают систематические погрешности изготовления (измерения), изменяется во времени по различным законам. Закон равномерного распределения. 1 случай: Частный случай: Если принимать значение допуска max – b , то получим коэффициент относительного рассеивания 2 случай: Нижняя грань допуска – а Основные выводы: В определенных условиях на результаты оказывают различные доминирующие факторы, систематически изменяющиеся во времени по различным законам. Коэффициенты асимметрии и относительного рассеивания (для некоторых законов). Вид Гаусса распределения Графический вид плотности вероятности К -асимметрии αкоэффициент рассеивания Симпсона 1,0 0 1,0 0 Равномерное 1,73 0 Равномерноубывающие вероятности Равномерновозрастающие вероятности 1,41 -1\6 1,41 1\6 24.11.10 а – математическое ожидание Требуется определить (численно оценить) распределение погрешности (рассеяние номинального размера) в течении технологического цикла. На основании центральной теоремы о воздействии большого числа независимых случайных факторов на конечный результат. Для каждого фиксированного момента времени t : (1) (1)– нестационарная функция распределения Распределение вероятности зависит от времени, называется нестационарной функцией. Замечание! По теореме сложения вертикалей про воздействии большого количества факторов окончание распределения можно записать виде двух функций распределения (одна – зависит от координат; вторая – от времени). (2) В формуле (2) функция есть плотность вероятности случайной величины t, т.е. времени, т.е. момента изготовления детали в процессе производства. Если изделие извлечено наугад, оно имеет порядковый номер k. N – общее количество изделий. (3) (4) (4) – время производства первой детали. Деталь, имеющая порядковый номер k будет в интервале Считалось, что - мало, можно определить вероятность того, что любая наугад выбранная деталь была произведена в интервале величины . , следовательно, плотность вероятности случайной имеет равномерные плоскости. (5) Рассмотрим задачу определения среднего значения точности технологического процесса, длящегося на интервале [T1;T2] М.О. => (6) Смысл соотношения (6) состоит в том, что для каждого момента времени усредняется среднее значение по всей партии. Среднее значение по времени технологического цикла определяется: (7) В формуле (7) результат будет зависеть от конкретного вида функции а(t). Физически это означает скорость расстройки технологического процесса. Параметры разброса выпускаемой продукции. Дисперсия определяется: Пример!!! а) уход параметра является линейной функцией или Простейший случай расстройки технологического процесса, когда функция а(t) – линейная функция. В реальных процессах функции а(t) НЕ являются линейными! 01.12.10 Оценка качества поверхности детали. Расположение и форма поверхности. Для того, чтобы обработать деталь нужно определить: 1. заданную точность размера 2. точность геометрической формы 3. точность взаимного расположения поверхностей При этом необходимо обработать поверхности с заданной по ТЗ точностью. На практике требования качества будут отличаться от заданной, поэтому вводится нормирование. Указывают влияние: - неравномерность обработки по одной из координат; - вибрации. Ограничиваются величины взаимных отклонений формы, взаимных отклонений расположения, неравномерности поверхностей. Основные виды отклонений. Нормирование отклонения формы (стандартизация) основывается на понятии прилегающих поверхностей. Прилегающая поверхность (или прямая на чертеже) – плоскость или прямая, соприкасающаяся с реальной поверхностью или профилем материала деталей и расположением по отношению к ним таким образом , чтобы расстояние от их наиболее удаленных точек прямой или плоскости поверхности были минимальны. Прилегающий цилиндр. D1>D2 Внешняя оболочка – геометрический профиль Внутренняя оболочка – прилегающий (реальный) профиль Отклонение или не центровка – не соосность. Реальное биение: b Отклонение формы. Отклонение формы реальной поверхности определяется, как правило, по некоторому количеству точек. ГОСТ 10356-97 Это ГОСТ устанавливает следующие компонентные отклонения формы как стандартные. 1. Не плоскостность – это наибольшее расстояние точки реальной поверхности от прилегающей плоскости. 2. Не прямолинейность – отклонение от прямолинейности, или наибольшее расстояние от реальной плоскости до прилегающей прямой. 3 (а). Выпуклость 3 (б). Вогнутость 4. Не цилиндричность ( отклонение от цилиндричности) Не цилиндричность включает в себя: - не круглость; - отклонение профиля продольного сечения. 5. Отклонение профиля продольного сечения цилиндрических поверхностей. А) конусообразность Б) бочкообразность 6. Волнистость ( не шероховатость, не путать!) Отклонение от заданной формы по высоте. 7. Отклонение расположения ( для рассматриваемых поверхностей) – это отклонение ее оси или плоскости симметрии относительно баз или отклонение от номинального взаимного расположения рассматриваемых поверхностей, линий и точек, по отношению к которым, определяется расположение исходной поверхности. 1) Не параллельность двух плоскостей – не параллельность проекции осей на их общую теоретическую плоскость, проходит через одну ось и одну из точек другой оси. α – параметр не параллельности 2) Не параллельность поверхностей вращения (или прямых в пространстве) – это разность наибольших и наименьших расстояний между прилегающей плоскостью и осью поверхностей вращения. ДОПОЛНИТЕЛЬНЫЕ ПОКАЗАТЕЛИ: - перекос осей; - не параллельность оси поверхностей вращения и плоскости; - перпендикулярность плоскостей; - торцевое биение – разность наибольшего и наименьшего расстояний от точек реальной торцевой поверхности, расположенных на окрестности, заданного диаметра, до плоскости , перпендикулярной базовой оси вращения. Могут быть дополнительное (отраслевое) нормированные показатели в соответствии с ТЗ. 8.12.10 Шероховатость поверхности. Шероховатость – это совокупность неровностей поверхности с относительно малыми шагами на базовой длине l. Нормирование шероховатости регламентировано стандартом ГОСТом (2789-2007). Параметры и характеристики устанавливает соответствующий стандарт. Основные параметры: Ra – среднее арифметическое абсолютных значений отклонений от средней линии профиля в пределах базовой длины l. Rz – высота неровностей по 10 точкам. Rmax – наибольшая высота профиля. Sm – средний шаг неровностей. S – средний шаг местных выступов профиля. tp – относительно опорная длина профиля (где р – значение уровня сечений профиля). n – число точек Замечание! При определении средней линии надо, чтобы среднее квадратичное отклонение профиля должно быть минимальным. Площади, расположенные по обе стороны от средней линии до профиля, равны. H1;H3;..H2n-1 H2;H4;..H2n np – сумма длин отрезков, отсекаемых средней линией от профиля поверхности. Опорная длина профиля np определяется на уровне сечения профиля, то есть на заданном расстоянии между линией выступов и линией, пересекающей профиль, параллельный линии выступов. Значение уровня сечения профиля p и tp выбирается из таблиц стандарта. Числовые характеристики уровня сечения выбираются из следующего ряда: 5, 10,15,20,25,30,40,50,60,70,80,90 % от Rmax Относительно опорная длина профиля tp выбирается из такого же ряда, что и выше, только от общей длины. Требования к шероховатости устанавливаются путем указания числового параметра шероховатости: 1) Численное значение параметра; 2) Значение базовой длины, на которой определен данный параметр. При использовании номинальных числовых значений параметров необходимо установить допустимые отклонения от номинального значения параметра. Технические проектные требования к шероховатости устанавливаются без учета дефектов технологических поверхностей. Стандартам разрешается устанавливать дополнительные требования (направление шероховатости, вид или последовательность обработки, шероховатость отдельных участков). В технической документации требования устанавливают согласно стандарту. 14 классов шероховатости поверхностей, при чем 14й самый наивысший, а 1й самый грубый. Максимальное числовое значение параметров шероховатости для различных классов шероховатости. Класс шероховатости 1 2 3 4 5 6 7 8 Среднее арифметическое отклонение профиля Ra 80 40 20 10 5 2.5 1.25 0.63 Высота неровностей шероховатостей (мкм) Базовая длина l (мм) 320 160 80 40 20 10 6.3 3.2 8 8 8 2.5 2.5 0.8 0.8 0.8 9 10 11 12 13 14 0.32 0.16 0.08 0.04 0.02 0.01 1.6 0.8 0.4 0.2 0.1 0.05 0.25 0.25 0.25 0.25 0.08 0.08 Стандарт устанавливает 5 значений базовой длины: 8; 2,5;0,8;0,25;0,08. Выбор параметров оценки шероховатостей и требования шероховатости должны быть обоснованными, исходя из эксплуатационного назначения. Для трущихся деталей целесообразно устанавливать параметры Ra или Rz, Rmax и tp. Для поверхностей циклически нагруженных рекомендуется задавать Rmax, Sm и S. При выборе параметров Ra и Rz следует знать, что Ra дает наиболее полную оценку шероховатости. Тип неровностей параллельное перпендикулярное перекрещенное в двух направлениях произвольное кругообразное Радиальное относительно центра Схематическое изображение Изображение на чертежах