Диоксид титана подробно

реклама

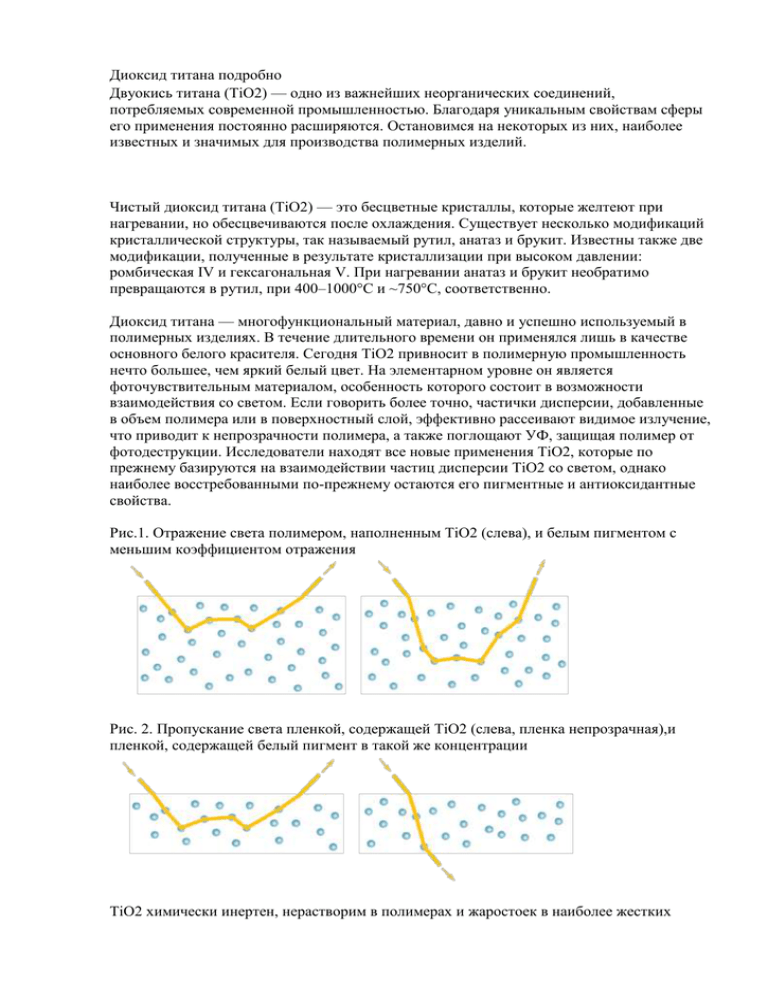

Диоксид титана подробно Двуокись титана (TiO2) — одно из важнейших неорганических соединений, потребляемых современной промышленностью. Благодаря уникальным свойствам сферы его применения постоянно расширяются. Остановимся на некоторых из них, наиболее известных и значимых для производства полимерных изделий. Чистый диоксид титана (TiO2) — это бесцветные кристаллы, которые желтеют при нагревании, но обесцвечиваются после охлаждения. Существует несколько модификаций кристаллической структуры, так называемый рутил, анатаз и брукит. Известны также две модификации, полученные в результате кристаллизации при высоком давлении: ромбическая IV и гексагональная V. При нагревании анатаз и брукит необратимо превращаются в рутил, при 400–1000°С и ~750°С, соответственно. Диоксид титана — многофункциональный материал, давно и успешно используемый в полимерных изделиях. В течение длительного времени он применялся лишь в качестве основного белого красителя. Сегодня TiO2 привносит в полимерную промышленность нечто большее, чем яркий белый цвет. На элементарном уровне он является фоточувствительным материалом, особенность которого состоит в возможности взаимодействия со светом. Если говорить более точно, частички дисперсии, добавленные в объем полимера или в поверхностный слой, эффективно рассеивают видимое излучение, что приводит к непрозрачности полимера, а также поглощают УФ, защищая полимер от фотодеструкции. Исследователи находят все новые применения TiO2, которые по прежнему базируются на взаимодействии частиц дисперсии TiO2 со светом, однако наиболее восстребованными по-прежнему остаются его пигментные и антиоксидантные свойства. Рис.1. Отражение света полимером, наполненным TiO2 (слева), и белым пигментом с меньшим коэффициентом отражения Рис. 2. Пропускание света пленкой, содержащей TiO2 (слева, пленка непрозрачная),и пленкой, содержащей белый пигмент в такой же концентрации TiO2 химически инертен, нерастворим в полимерах и жаростоек в наиболее жестких условиях производства полимерных изделий. Для промышленных целей он доступен в двух кристаллических формах — анатазной и рутильной. Рутильные красители более предпочтительны, чем анатазные, по причине более эффективного рассеивания света, большей стабильности и меньшей каталитической фотодеструкции. Лишь незначительная часть промышленных сортов диоксида титана — чистый TiO2. Большинство содержит неорганические, а в некоторых случаях — органические примеси, которые механически смешиваются с диоксидом, или молекулы которых специально размещаются на поверхности частиц. Поверхностная обработка частиц дисперсии улучшает некоторые свойства TiO2, такие как диспергируемость, устойчивость к погодным условиям или сопротивляемость обесцвечиванию. Оптические свойства TiO2 Широкое использование TiO2 в качестве белого пигмента в полимерной промышленности обусловлено эффективным рассеиванием видимого света: при введении дисперсии в пластиковую массу создается эффект белизны и непрозрачности, обеспечивается яркость окраски. В отличие от цветных красителей, придающих пластику непрозрачность за счет поглощения видимого света, TiO2 и другие белые красители делают это за счет рассеивания света. Рассеивание достигается благодаря преломлению и дифракции света при прохождении его сквозь или около частиц красителя. Если в системе достаточно пигмента, весь свет, попадающий на поверхность изделия, кроме небольшой части, поглощенной полимером или пигментом, будет рассеян в воздухе, а система — выглядеть непрозрачной и белой. Оптические свойства исходного TiO2 обуславливают не только цвет, но и оттенок цвета, а также — степень окрашивания полимерной композиции. Выбирая коммерческий сорт диоксида титана для окрашивания или придания полимеру мутности, необходимо учитывать его базовые оптические свойства, такие как непрозрачность, интенсивность окраски и оттенок цвета. Мутность является результатом рассеивания световых волн любой длины. Интенсивность окраски зависит от способности белого пигмента эффективно рассеивать свет — обеспечивать белизну и яркость окрашенной полимерной системы. Степень окрашивания наиболее просто измеряется и наиболее часто используется для описания эффективности рассеивания света или мутности белого красителя. Для измерения относительной степени окрашивания определенного сорта TiO2, его кристаллы диспергируют в черном мастербатче с заранее известным количественным содержанием углерода. Результирующий серый полимер формируется в однородный, непрозрачный лист или гранулы. Кристаллы TiO2, обладающие наибольшим коэффициентом отражения, будут обеспечивать более светлый серый цвет полимера. Оттенок цвета — это также вклад TiO2 , однако он не может быть определен исходя из внешнего вида сухой пудры TiO2 или результирующей белизны полимера. Оттенок — это функция размеров частиц дисперсии, которая представляет собой отношение величин коэффициентов отражения голубой и красной частей спектра белого света, падающего на поверхность окрашенного полимера. Образцы для измерения могут быть виниловыми, подготавливаются они таким же образом, как и для определения степени относительного окрашивания. Для измерения на образцах серых оттенков используется колориметр с тремя фильтрами или спектрофотометр. В некоторых случаях оптическая прозрачность полимера также очень важна. Свет, проходящий сквозь окрашенные (белые) пленки, содержащие частицы TiO2 определенных размеров, будет тем более желтым, чем меньше размеры частицы дисперсиии. Таким образом, в производстве многих продуктов необходимо учитывать создающуюся дисперсией TiO2 коррекцию цвета. В то же время этот оттенок очень сложно компенсировать, если он нежелателен, простым добавлением красящего пигмента. В каждом случае необходимо дополнительное исследование, а возможно, и замена дисперсии на другой сорт. Следует отдельно сказать об изменении цвета пластиков, содержащих диоксид титана, под воздействием тепла или времени. В этом случае изменение оттенка (пожелтение) не зависит от вида красящего пигмента и является результатом химических реакций между диоксидом и молекулами полимеров, возможно, и между молекулами добавок. Образующиеся в результате деструкции полимерных цепей агломераты, содержащие в том числе и TiO2, иным образом преломляют или отражают свет. На сегодня основными производителями и экспортерами диоксида титана являются компании DuPont (США), KEMIRA PIGMENTS OY (Финляндия), ЗАО «Крымский Титан» (Украина), KRONOS TITAN GmbH & Co. OHG (Германия), Sachtleben (Германия), KerrMcGee (США). В следующем выпуске «Полимеры-Деньги» подробнее остановимся на рыночных аспектах применения TiO2 и рассмотрим особенности его использования в качестве антиоксиданта и стабилизатора полимерных материалов. Рассеивание света дисперсией TiO2 — одно из фундаментальных свойств, обеспечивающих популярность этого материала в полимерной индустрии в роли белого пигмента. Чтобы понять почему диоксид титана, в особенности его рутильная форма, дает огромные преимущества пленкам, изготовленным с добавлением TiO2, достаточно сравнить показатель преломления рутила и антазы с другими техническими белыми пигментами и системами полимеров (таблица 1). Если обобщить эти данные, то чем больше разница между показателями преломления пигмента и полимерных матриц, в которых он диспергирован, тем больше степень рассеивания света и, соответственно, тем лучше функциональные особенности пленок. Таблица 1. Коэффициенты преломления белых пигментов и полимерных матриц Коэффициент Коэффициент Белый пигмент Пластики преломления отражения Рутил 2,73 Полистирен 1,6 Анатаза 2,55 Поликарбонат 1,59 Оксид сурьмы 2,09–2,29 SAN 1,56 Оксид цинка 2,02 Полиэтилен 1,50–1,54 Основный 1,94–2,09 Акрил 1,49 карбонат свинца Глина 1,65 Поливинилхлорид 1,48 Силикат магния 1,65 Сульфат бария 1,64 Карбонат 1,63 кальция Кварц 1,41–1,49 Дифракция и размер частиц Еще один фактор, влияющий на уровень рассеивания света пигментом — дифракция на частицах дисперсии. Схематически процесс изображен на рисунке 1. Свет, проходя вблизи частиц пигмента, преломляется и таким образом рассеивается более эффективно. Это явление объясняется способностью пигмента рассеивать свет на прилежащей территории, в поперечном сечении в несколько раз большей, чем размер частицы самого пигмента. Рассеивание света в результате дифракции является функцией расположения и среднего размера частиц пигментов. Если частицы слишком большие или расположены слишком близко, дифракция незначительна. Если частицы слишком малы, свет «не увидит» пигмент. Рис. 1. Дифракция света на частицах TiO2 Для наиболее эффективного рассеивания диаметр частицы TiO2 должен быть немного меньше половины длины волны рассеиваемого света. Так как глаз наиболее чувствителен к желто-зеленому свету (длина волны около 0,55 мкм), диаметр частиц дисперсий технических пигментов TiO2 для пластиков колеблется в диапазоне 0,2–0,3 мкм. Размер частиц и сила рассеивания Кривые на рис. 2, построенные путем теоретических рассуждений в очень слабых системах, показывают относительную силу рассеивания рутильной формы TiO2 для синего, зеленого и красного света, в зависимости от размеров частиц TiO2. При размере 0,2 мкм сумма рассеиваемого света максимальна при всех длинах волн. При увеличении размера частиц до 0,25 и 0,30 мкм рассеивание синего света резко падает, а зеленого и красного приблизительно не изменяется. При размере диаметра частиц 0,15 мкм рассеивание синего света максимально, а зеленого и красного заметно снижается. Следовательно, когда пигмент TiO2 придает синий цвет поверхности пластика, он в то же время обладает меньшей рассеивающей способностью. Рис. 2. Относительная энергия рассеяния света частицами рутила Влияние размера частиц на цвет продукта В непоглощающем свет белом полимере, который пигментирован для полноты тонирования (непрозрачности), изменение размера частиц TiO2 не влияет на цвет, потому что весь свет, попадающий на поверхность, полностью отражается. Поперечный разрез белой матовой пленки (рис. 3), демонстрирует это утверждение. Синий свет, имеющий более короткую длину волны и путь рассеивания, и красный свет, имеющий более длинную волну и путь, полностью отражаются. Визуальный эффект — такой же, как если бы весь свет проходил путь одинаковой длины. Рис. 3. Рассеяние света белым пластиком Для прозрачной белой пленки размер частиц пигмента влияет на ее цвет, наблюдаемый как в отраженном, так и в прошедшем свете. Рассмотрим проходящий свет: если уменьшить размер частиц, то синий цвет будет отражаться в большей степени, а желтый — пропускаться. На основе этого, если нужен синий цвет пленки в проходящем свете, предпочтителен больший размер частиц TiO2. Если добавить абсорбирующий пигмент, например, черный углерод или цветной пигмент, в полимер (пленку), содержащий диоксид титана (рис. 4), красный цвет с большей длиной волны и большим путем имеет больше шансов быть поглощенным. Уменьшение размера частиц TiO2 в этом случае снизит рассеивание красного цвета и увеличит синий оттенок в отраженном свете. Таким образом, как видно на рисунке, в матовом полимере содержащем некий светопоглощающий фактор, как, например, цветной пигмент, уменьшение размера частиц TiO2 увеличит синеву в отраженном свете. Это явление присуще светорассеивающим пигментам и описывается термином «оттенок». Оттенок, как правило, выражается отношением интенсивности отраженного (прошедшего) света при длине волны синей части спектра к таковому при длине волны красной части. Рис. 4. Рассеяние света окрашенным пластиком Диспергирование TiO2 в полимерной матрице Диоксид титана используется рационально и экономно, когда он хорошо диспергирован в полимере. К сожалению, первичные частицы синтезированного пигмента слипаются друг с другом во время обработки и хранения, образуя агломераты, в несколько раз превышающие желаемый размер частиц. Для облегчения дисперсии и уменьшения количества агломератов производители могут использовать различные технологии, как, например, модификация поверхности или дробление агломератов. Главная сложность состоит в том, чтобы уменьшить нежелательные агломераты до нужных размеров при разумных затратах средств. Эффекты, создаваемые дисперсией TiO2 Видимые проявления: текстура поверхности пятнистость полосатость матовость стойкость к механическим повреждениям Влияние на производственные показатели: стоимость полимерного материала хорошая способность к переработке механическая прочность и пористость стойкость к погодным условиям Скопления, состоящие из первичных частиц пигментов, образуются в процессе производства пластиков. Уровень дисперсии этих скоплений влияет на внешние и эксплуатационные качества конечных продуктов, каждое из которых напрямую зависит от уровня близости размеров скоплений к идеальным. Таким образом, агломераты пигментов размером 30 мкм или больше приводят к возникновению дефектов на поверхности пластиков, появлению пятен и полос, приводят к таким производственным проблемам, как засорение скринпаков в ходе экструзии. Частицы размером порядка 5 мкм могут критически влиять на физические и электрические свойства пластиков. В то же время они необходимы для придания им оптимального цвета, прочности, матовости или прозрачности и других свойств, создаваемых пигментом. Переменная зависимость свойств полимеров от размеров частиц дисперсии означает, что многие из них будут изменяться сложным образом. Обратим внимание на матовость и силу тона. Рис. 5 иллюстрирует, что в случае диоксида титана значения этих параметров будут расти синхронно со снижением концентрации крупных агломератов. Рис. 5. Зависимость основных параметров окрашенного пластика от времени диспергирования TiO2 Итак, очевидно, что методы, выбираемые для измерения степени диспергирования, должны быть сообразны с величинами проявления требуемых качеств. Концентрация агломератов с размерами, превышающими требуемые, может измеряться с помощью скринпак-теста. Матовость и прочность окраски будут результатом качества дисперсии. Каковы же наиболее распространенные механизмы диспергирования пигментов? Для хорошего диспергирования важны три составляющие: исходное смешивание — формирование подходящего микса пигмент/полимерная матрица; уменьшение размеров частиц дисперсии путем расщепления агрегатов пигментов; внутренняя просушка — удаление воздуха из поверхности пигмента. Не обязательно, чтобы эти процессы происходили по отдельности или вместе, или чтобы один или все были оптимальными, если конечный результат не требует этого. Тем не менее, для успешного диспергирования необходимы все три. Эти три элемента будут подробно описаны ниже как три базовых процесса дисперсии в пластиках, а именно — сухое смешивание, дробление в расплаве, дробление в жидкости. Исходное увлажнение — минимальное требование к тому, чтобы пигмент и полимер достаточно хорошо смешивались (были сходны друг с другом по своим поверхностным свойствам), что позволит в процессе производства избежать их разделения и возникновения дефектов в пластиках. Существуют известные количественные способы определения степени первичного увлажнения. Например, в системах жидкостей — это время, необходимое для смачивания пигмента в растворителе, количество комков, которые появляются при добавлении пигмента, изменение консистенции, которое происходит при смешивании. При сухом смешивании склонность пигмента скатываться или облеплять элементы оборудования и объем потери пигмента также являются мерами исходного увлажнения. Важность исходного увлажнения часто недооценивается из-за простых средств его достижения. Однако это не только неотъемлемый фактор успешного процесса производства полимеров, но и часто решающий для качества финальной дисперсии и времени, затраченного на нее. Производители TiO2 могут влиять на исходное увлажнение путем использования специальных добавок в полимерную матрицу. Так, поверхностно активные вещества могут способствовать увеличению сходства пигмента и полимера, таким образом повышая качество диспергирования или сокращая время, затрачиваемое на первичное увлажнение. Как бы там ни было, пигменты отличаются не только по своему химическому составу, но и по характеристикам поверхностей частиц дисперсий, так что поверхностно активные вещества не будут одинаково эффективными во всех возможных случаях. Уменьшение размеров агломератов диоксида титана может быть достигнуто сжатием, трением частиц (механизм разрыва) или пропусканием полимера через слой определенной жидкости (посредством эрозии поверхности частиц дисперсии). В любом случае, механической энергии должно быть достаточно для того, чтобы разорвать связь, удерживающую скопление частиц вместе. Так как процесс дробления агломератов осуществляется в полимерной массе, физические характеристики полимерной матрицы очень важны. Например, в случае сухого смешивания, схематически изображенном на рис. 6, размер и форма молекул, жесткость полимера и температура его размягчения могут влиять на объем и результативность, с которой происходит уменьшение размеров агломератов. Рис. 6. Уменьшение размеров агломератов путем механического воздействия Таким образом, производители TiO2 с целью разрушения и предотвращения образования скоплений пигментов, а также для контроля их размеров используют различные методы — от измельчения до сжатия. Стоит отметить, что при процессах жидкого диспергирования уменьшение размеров происходит как от срезания ликвидного слоя, окружающего агломерат, так и от столкновения скопления, движущегося с большой скоростью, с твердой поверхностью. Эффективное уменьшение размеров достигается не только целенаправленным механическим разрушением скоплений. Когда агломерат «уязвим» для потока полимера, он начинает вращаться в расплаве, и протекающий в результате процесс эрозии снижает размер скопления до требуемого. Основные факторы, важные для дисперсии пигмента эрозией, это вязкость расплава полимера и деформация сдвига. Полимеры в смеси с малоразмерными частицами, как, например, с порошком, могут легко диспергировать пигменты путем сухого смешивания пигментов. Это объясняется наличием большей поверхности для контакта с полимером во время смешивания. Если в одну и ту же смесь добавляются разные пигменты, разница в диспергировании будет заметна из-за разных свойств оболочек пигментов. Как правило, один пигмент доминирует над другим при одинаковых условиях смешивания. В следующей части статьи остановимся еще на одной, не менее интересной функции диоксида титана — антиоксидантной, являющейся специфичной и важной именно для поли