Лекция 3 Файл

реклама

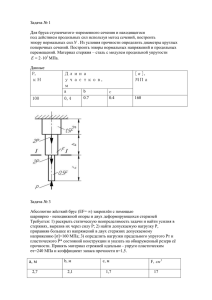

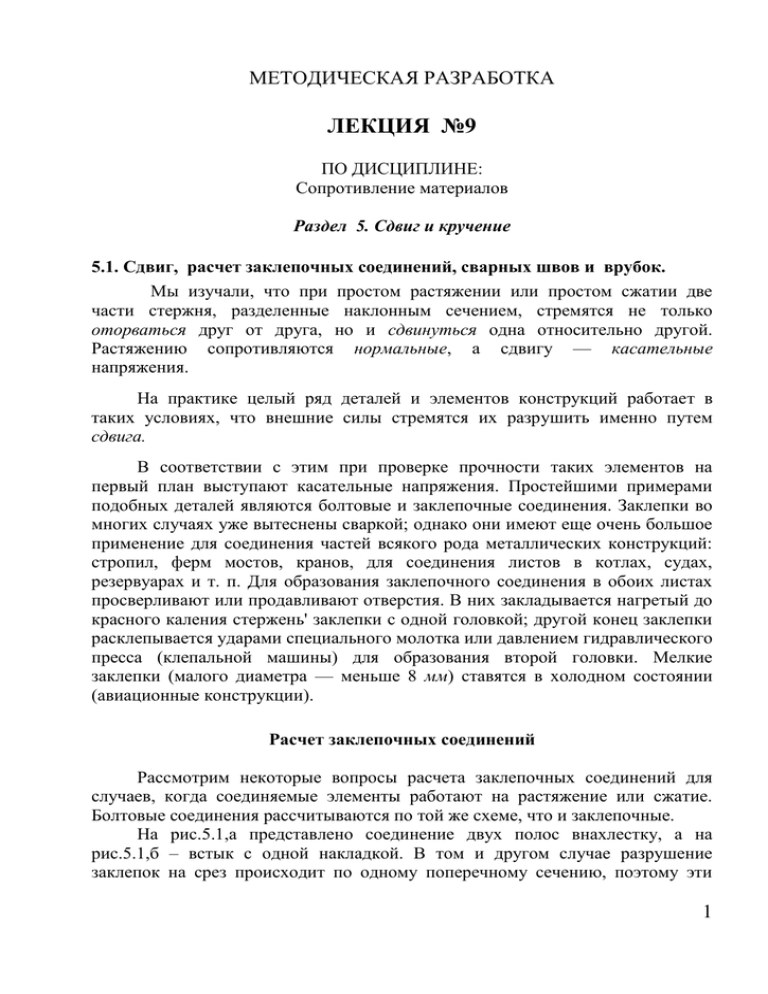

МЕТОДИЧЕСКАЯ РАЗРАБОТКА ЛЕКЦИЯ №9 ПО ДИСЦИПЛИНЕ: Сопротивление материалов Раздел 5. Сдвиг и кручение 5.1. Сдвиг, расчет заклепочных соединений, сварных швов и врубок. Мы изучали, что при простом растяжении или простом сжатии две части стержня, разделенные наклонным сечением, стремятся не только оторваться друг от друга, но и сдвинуться одна относительно другой. Растяжению сопротивляются нормальные, а сдвигу — касательные напряжения. На практике целый ряд деталей и элементов конструкций работает в таких условиях, что внешние силы стремятся их разрушить именно путем сдвига. В соответствии с этим при проверке прочности таких элементов на первый план выступают касательные напряжения. Простейшими примерами подобных деталей являются болтовые и заклепочные соединения. Заклепки во многих случаях уже вытеснены сваркой; однако они имеют еще очень большое применение для соединения частей всякого рода металлических конструкций: стропил, ферм мостов, кранов, для соединения листов в котлах, судах, резервуарах и т. п. Для образования заклепочного соединения в обоих листах просверливают или продавливают отверстия. В них закладывается нагретый до красного каления стержень' заклепки с одной головкой; другой конец заклепки расклепывается ударами специального молотка или давлением гидравлического пресса (клепальной машины) для образования второй головки. Мелкие заклепки (малого диаметра — меньше 8 мм) ставятся в холодном состоянии (авиационные конструкции). Расчет заклепочных соединений Рассмотрим некоторые вопросы расчета заклепочных соединений для случаев, когда соединяемые элементы работают на растяжение или сжатие. Болтовые соединения рассчитываются по той же схеме, что и заклепочные. На рис.5.1,а представлено соединение двух полос внахлестку, а на рис.5.1,б – встык с одной накладкой. В том и другом случае разрушение заклепок на срез происходит по одному поперечному сечению, поэтому эти 1 соединения называются односрезными. Сечение среза совпадает с плоскостью прилегания склепываемых листов. На рис.5.1, в показано соединение встык с двумя накладками. В данном случае срез каждой заклепки при разрушении происходит по двум поперечным сечениям и соединение называют двухсрезным. Рис.5.1. Если соединение содержит n заклепок симметрично расположенных относительно линии действия силы Р, то будем считать, что в сечении каждой заклепки действует поперечная сила (рис.5.1,а,б). Q P Pзакл , n если соединение является односрезным и Q P Pзакл , nm m если соединение является многосрезным. Здесь m – число срезов заклепки. Например, для заклепочного соединения с двумя накладками (см. рис. 5.1,в) m=2. На этом основании условие прочности заклепки на срез имеет вид ср P nm где d 2 ср , (5.1) 4 d 2 / 4 F и d – площадь поперечного сечения и диаметр заклепки; ср - допускаемое напряжение материала заклепки на срез; ср - касательные напряжения среза. 2 При расчете заклепочных и болтовых соединений следует учитывать, что нагрузка, приложенная к элементам соединения, помимо среза вызывает смятие контактирующих поверхностей. Под смятием понимают пластическую деформацию, возникающую на поверхности контакта. Расчет на смятие проводят приближенно, поскольку напряжения (нормальные) смятия см распределены по поверхности контакта по сложному закону (рис.5.2,в). Для упрощения расчетов условно считают, что эти напряжения равномерно распределены по площади Fсм диаметрального сечения заклепки (рис.5.2,г). Рис.5.2. Тогда условие прочности заклепки на смятие будет следующим: см Рзакл Р см . Fсм nd (5.2) Здесь - толщина листа. Если соединяемые листы имеют разные толщины, то в качестве следует брать наименьшую толщину листа. При соединении пакета листов в качестве следует брать наименьшую суммарную толщину листов, сдвигаемых внешней силой в одну сторону. материла заклепки на смятие. см - допускаемое напряжение и см Допускаемые напряжения ср определяются путем испытания на растяжение клепанных образцов. Обычно принимают см 2...2 ,5 . Используя условия прочности (5.6, 5.7), определяют или диаметр заклепок d,или их число n. Из двух диаметров, найденных по данным формулам, выбирают больший, округлив его до стандартного значения. Стандартные диаметры заклепок даны в ГОСТе 11284-75 в мм: 3 1 1,2 1,4 1,6 2 2,5 3 4 5 6 7 8 10 12 14 16 18 20 22 и т.д. Ориентировочно диаметр заклепки можно задавать, пользуясь соотношением: d , i i где i – толщина i-го склепываемого листа. Так как заклепки и болты ослабляют соединяемые листы, последние проверяют на разрыв в наиболее ослабленных сечениях. В случае nс заклепок (максимальное количество в поперечном сечении) проверка прочности листа может быть выполнена по условию прочности на разрыв: N , b nc d где N – разрывающее усилие в листе; b – ширина листа. (5.3) Рис.5.3. Усилие N изменяется по длине соединения, так как каждый ряд заклепок снимает нагрузку с одного листа и передает на другой (или с основного листа на накладки). Параметры заклепочных (болтовых) соединений (рис.5.3) определяются следующим образом. При рядовом расположении заклепок шаг принимаем так, чтобы С 3d . При шахматном расположении расстояние между центрами заклепок по диагонали должно быть СD 3 ,5d . Расстояние от центра заклепки до свободного края по направлению действия силы принимается C1 2d при необрезных и C1 1,5d при обрезных кромках. Расстояние до свободной кромки в направлении, перпендикулярном действию сил, принимается С 2 1,5d при необрезных и C '2 1,2d - при обрезных кромках. ' 4 Расчет сварных соединений. По своей конструкции сварные соединения бывают встык, внахлестку, комбинированные и другие. Соединения двух листов встык может быть выполнено с помощью прямого и косого швов (рис.5.4.) . При действии осевой растягивающей (сжимающей) силы прямой шов работает на растяжение (сжатие) и условие прочности имеет вид P ш , b (5.4) Косой шов проверяется на прочность по нормальным и касательным напряжениям и условия прочности имеют вид Р sin 2 Psin 2 ш . (5.6) ш (5.5), 2b b В формулах (5.4…5.6) b и - ширина и толщина свариваемых листов; - угол наклона шва к кромке свариваемых листов; [ш] и [ш] – допускаемые напряжения материала электрода. Рис.5.4. В формулах (5.4…5.6) предполагается, что нормальные и касательные напряжения в сечениях по шву распределяются равномерно. На рис.5.5,а показано сварное соединение внахлестку. Лобовой шов работает в условиях сложного напряженного состояния. Условно принято считать, что разрушение шва происходит от среза его по сечению I-I, наклоненному под углом 450 к плоскости соединяемых листов (рис.5.7,б) с площадью Fш b с sin 450 0 ,7 bс . Вводится допущение, что касательные напряжения среза распределяются равномерно по площади Fш. На этом основании условие прочности сварного соединения внахлестку двумя лобовыми швами с расчетной длиной lш записывается в виде 5 Р ш , 20 ,7 сlш с min . (5.7) Расчетная длина швов lш должна удовлетворять условию lш b-10 мм. Величиной 10 мм учитывается возможный непровар на концах шва. С целью уменьшения усадочных напряжений размер а выбирается из условия а 5 . а) б) Рис.5.5. Фланговые швы показаны на рис.5.8. Они разрушаются по плоскостям I-I, наклепанным под углом 450 к плоскостям свариваемых листов. Площадь среза одного флангового шва равна Fш = 0,7сlф. В случае соединения двумя симметрично расположенными фланговыми швами (рис.5.5) условие прочности записывается в виде Р ш . 20 ,7 сlф (5.8) Материал шва не имеет, как правило, ярко выраженной площадки текучести. 6 Рис.5.6. Поэтому в предельном состоянии в сварном шве касательные напряжения полностью не выравниваются. Исходя из этих соображений длину шва lф ограничивают величиной lф 60с. При этом условии отступление от принятого допущения о равномерном распределении касательных напряжений оказывается не слишком велико. С другой стороны, необходимо, чтобы выполнялись условия lф 40 мм и lф 4с. При выборе действительной длины шва с учетом возможного непровара определяют lш = lф + 10 мм. 5.2. Расчет особо прочных болтов Обычные болты рассчитываются, так же как и заклепки, на срез и на смятие по соответствующим формулам, Особенность представляет расчет высокопрочных болтов, применяемых во фрикционных соединениях, где благодаря нормируемому натяжению болта, достигаемому путем завинчивания гайки динамометрическим ключом, создается сжатие пакета листов силой Рб (рис. 5.11). Рис.5.11. Высокопрочный болт, обжимающий пакет листов с силой Рб, передает усилия N за счет сил трения Расчетная сила, которую способен воспринять болт по трению, будет (5.12) N á nò ð Ðá fm , где f — коэффициент трения; nтр — число плоскостей трения (то же, что число плоскостей среза у заклепки); т — коэффициент условий работы (0,8.. .0,9). Коэффициент трения зависит от вида обработки трущихся поверхностей листов. Так, для обычной малоуглеродистой стали при очистке соединяемых поверхностей пескоструйным аппаратом f=0,45; металлическими щетками f=0,35; без очистки поверхностей f=0,25. Напряжения натяжения болта составляют 0,5. ..0,6 предела прочности высокопрочной стали, из которой он изготовляется. Число болтов определяется по формуле: 7 n N . Ná (5.13) 5.3. Чистый сдвиг. Закон Гука при чистом сдвиге. Потенциальная энергия деформации при сдвиге. Чистый сдвиг. Закон парности касательных напряжений При расчете ряда элементов конструкций встречается случай плоского напряженного состояния, когда на четырех гранях прямоугольного элемента действуют только касательные напряжения. Такое напряженное состояние называется чистым сдвигом. Круг Мора при чистом сдвиге показан на рис. 5.12,а Рис 5.12. Таким образом, при чистом сдвиге главные напряжения равны 1 ; 2 0 ; 3 . С достаточной степенью приближения деформация сдвига практически может быть получена в случае, когда на рассматриваемый брус с противоположных сторон действуют две силы на весьма близком расстоянии (рис.5.13,а). Однако в чистом виде сдвиг в таком случае получить трудно, так как деформация сдвига (рис.5.13,б) сопровождается другими видами деформирования. 8 Рис.5.13. Касательные напряжения вызывают угловые деформации, причем при малых деформациях они не влияют на изменение линейных размеров, и следовательно, на линейные деформации. Поэтому они справедливы также в случае произвольного напряженного состояния и выражают так называемый обобщенный закон Гука. Угловая деформация обусловлена касательным напряжением , а деформации и — соответственно напряжениями и . Между соответствующими касательными напряжениями и угловыми деформациями для линейно-упругого изотропного тела существуют пропорциональные зависимости (5.14) которые выражают закон Гука при сдвиге. Коэффициент пропорциональности G называется модулем сдвига. Существенно, что нормальное напряжение не влияет на угловые деформации, так как при этом изменяются только линейные размеры отрезков, а не углы между ними (рис.5.12). Линейная зависимость существует также между средним напряжением, пропорциональным первому инварианту тензора напряжений, и объемной деформацией, совпадающей с первым инвариантом тензора деформаций: (5.15) 9 Рис.5.14 Плоская деформация сдвига Соответствующий коэффициент пропорциональности К называется объемным модулем упругости. В формулы (5.14 — 5.15) входят упругие характеристики материала Е, , G и К, определяющие его упругие свойства. Однако эти характеристики не являются независимыми. Для изотропного материала независимыми упругими характеристиками являются две, в качестве которых обычно выбираются модуль упругости Е и коэффициент Пуассона . Существуют формула отражающая связь между модулем сдвига G через Е и . Сравнение полученной формулы с записью закона Гука при сдвиге дает (5.16) Сложим три соотношения упругости (5) (5.17) В итоге получим Сравнивая это выражение с объемным законом Гука (7), приходим к результату Механические характеристики Е, , G и К находятся после обработки экспериментальных данных испытаний образцов на различные виды нагрузок. Из физического смысла все эти характеристики не могут быть отрицательными. Кроме того, из последнего выражения следует, что коэффициент Пуассона для изотропного материала не превышает значения 1/2. Таким образом, получаем следующие ограничения для упругих постоянных изотропного материала: (5.18) Здесь использовано соотношение (8) для модуля сдвига. Кроме того, введено обозначение 10 Разрушение в результате сдвига одной части материала относительно другой называется срезом. Примером этого явления может быть разрезание ножницами полосы. Используя метод сечения, устанавливаем, что на участке АС (рис.5.13, а) действует поперечная сила Q = P. Установим связь между поперечной силой Q и касательными напряжениями , действующими в рассматриваемом сечении (рис.5.13,в) Q dF . F Принимая касательные напряжения равномерно распределенными по площади сечения F, получаем Q F . Окончательно имеем Q . F (5.19) Допущение о равномерности распределения касательных напряжений по сечению весьма условно. Однако это допущение себя оправдывает, и в инженерной практике им широко пользуются при расчете различного вида неразъемных соединений. Неразъемные соединения в строительных конструкциях имеют три основных разновидности: заклепочные (болтовые), сварные и клеевые. Деформация неразъемных соединений весьма сложна и лишь приближенно может быть рассмотрена как деформация сдвига. Поэтому расчеты неразъемных соединений обычно основываются на довольно грубых допущениях и во многом носят условный характер. Однако исключительная простота расчетов обеспечила им широкое применение в практике проектирования и эксплуатации. Многие величины, используемые в расчетах, берутся на основании обширных опытных данных, что вносит соответствующий корректив в расчеты и делает их достаточно надежными. В основе расчета на срез лежит условие прочности Q , F (5.20) где [] – допускаемое напряжение на срез. Величина допускаемых напряжений на срез [] зависит от свойств материала, характера нагрузки и типа элементов конструкции. Воспользовавшись критериями прочности значение [] можно выразить через основное допускаемое напряжение [] для материала при растяжении. 11 Условие прочности по второй теории прочности (4.30, 4.33) в случае чистого сдвига 1 , 2 0 , σ3 имеет вид: 1 3 Подставляя сюда значения главных напряжений чистого сдвига, находим . 1 Для металлов = 0,25…0,42. Следовательно, по второй теории прочности 0 ,7...0 ,8 . (5.21) На основании третьей теории прочности (4.38) имеем: 1 3 , откуда находим . 2 Следовательно, допускаемое напряжение при сдвиге по третьей теории прочности равно: 0,5 . (5.22) Наконец, по четвертой теории прочности (4.42, 4.44) имеем: или 1 2 2 2 4 2 3 . Таким образом, по четвертой теории прочности 0,6 . (5.23) Потенциальная энергия деформации при сдвиге Рассмотрим вначале элементарный объем dV=dxdydz в условиях одноосного напряженного состояния (рис. 5.15). Мысленно закрепим площадку х=0 (рис.5.15). На противоположную площадку действует сила сила совершает работу на перемещении нулевого уровня до значения . Эта . При увеличении напряжения от соответствующая деформация в силу закона Гука также увеличивается от нуля до значения заштрихованной на рис.5.15 площади: кинетической энергией и потерями, , а работа пропорциональна . Если пренебречь связанными с тепловыми, 12 электромагнитными и другими явлениями, то в силу закона сохранения энергии совершаемая работа перейдет в потенциальную энергию, накапливаемую в процессе деформирования: . Величина Ф=dU / dV называется удельной потенциальной энергией деформации, имеющей смысл потенциальной энергии, накопленной в единице объема тела. В случае одноосного напряженного состояния Рис.5.15. Расчетная схема энергии деформации Рис.5.16. Линейный закон сопротивления σ(ε) При одновременном действии напряжений , и на главных площадках (т. е. при отсутствии касательных напряжений) потенциальная энергия равна сумме работ, совершаемых силами перемещениях на соответствующих . Удельная потенциальная энергия равна . Рис.5.17 Расчетная схема сдвигаемой энергии 13 В частном случае чистого сдвига в плоскости Оху, изображенном на рис.5.17, сила совершает работу на перемещении . Соответствующая этому случаю удельная потенциальная энергия деформации равна Подобные соотношения будут иметь место при сдвиге в других плоскостях. В общем случае напряженно-деформированного состояния будем иметь (5.24) Если деформации выразить через напряжения с помощью соотношений упругости, то получим эквивалентную (5.24) форму записи через компоненты тензора напряжений (5.25) Выразив напряжения через деформации, получим еще одну форму записи для Ф — через компоненты тензора деформаций (5.26) Еще одну форму записи для удельной потенциальной энергии деформации получим, разложив тензоры напряжений и деформаций на шаровые тензоры и девиаторы. В результате (11) можно привести к одной из форм: (5.27) Здесь введены обозначения для — интенсивности касательных напряжений и — интенсивности деформаций сдвига, которые выражаются через вторые инварианты и девиаторов тензора напряжений и тензора деформаций следующим образом: Первые слагаемые в (5.27) соответствуют произведению шаровых составляющих тензоров напряжений и деформаций, а вторые — произведению девиаторных составляющих. Так как шаровой тензор характеризует изменение объема, а девиатор — изменение формы, то соотношения (5.27) можно интерпретировать как разложение удельной потенциальной энергии на две составляющие: Ф=Ф0+Фф, где Ф0 соответствует изменению объема без изменения формы, а Фф — изменению формы без изменения объема. Первая составляющая будет вычисляться через компоненты тензора напряжений следующим образом: (5.28) 14 Удельную потенциальную энергию изменения формы проще найти не через интенсивность касательных напряжений, а как разность Ф — Ф0. Вычитая (5.28) из (5.27), после преобразований получим (5.29) 5.4. Кручение. Построение эпюр крутящих моментов. Вычисление напряжений и деформаций при кручении. Условия прочности и жесткости. Кручение Кручением называется такой вид деформации, при котором в поперечном сечении стержня возникает лишь один силовой фактор — крутящий момент Мz. Крутящий момент по определению равен сумме моментов внутренних сил относительно продольной оси стержня Oz. Нормальные силы, параллельные оси Oz, вклада в крутящий момент не вносят. С силами, лежащими в плоскости поперечного сечения стержня (интенсивности этих сил — касательные напряжения и ) Мz связывает вытекающее из его определения уравнение равновесия статики (рис. 5.18) Условимся считать Mz положительным, если со стороны отброшенной части стержня видим его направленным против часовой стрелки (рис. 2). Это правило проиллюстрировано на рис. 1 и в указанном соотношении, где крутящий момент Мz принят положительным. Численно крутящий момент равен сумме моментов внешних сил, приложенных к отсеченной части стержня, относительно оси Оz. Рис.5.18. Связь крутящего момента с касательными напряжениями Рис.5.19. Иллюстрация положительного и отрицательного крутящего момента Рассмотрим кручение призматических стержней кругового поперечного сечения. Исследование деформаций упругого стержня с нанесенной на его 15 поверхности ортогональной сеткой рисок (рис. 5.20) позволяет сформулировать следующие предпосылки теории кручения этого стержня: 1. поперечные сечения остаются плоскими (выполняется гипотеза Бернулли); 2. расстояния между поперечными сечениями не изменяются, следовательно ; 3. контуры поперечных сечений и их радиусы не деформируются. Это означает, что поперечные сечения ведут себя как жесткие круговые пластинки, поворачивающиеся при деформировании относительно оси стержня Ог. Отсюда следует, что любые деформации в плоскости пластинки равны нулю, в том числе и 4. материал стержня подчиняется закону ; Гука. Учитывая, что , из обобщенного закона Гука в форме получаем . Это означает, что в поперечных сечениях, стержня возникают лишь касательные напряжения , а вследствие закона парности касательных напряжений, равные им напряжения действуют и в сопряженных продольных сечениях. Следовательно, напряженное состояние стержня — чистый сдвиг. Рис.5.20. Иллюстрация кручения: а) исходное и б) деформированное состояния Построение эпюр крутящих моментов Правило знаков для крутящего момента удобно принимать произвольным. Например: крутящий момент считается положительным, если он возникает от внешнего момента (М, m), вращающего отсеченную часть стержня против часовой стрелки, если смотреть на момент со стороны сечения (рис.5.21,а) или наоборот (рис.5.21.,б) 16 Рис.5.21. Пример 1. Построить эпюру Мк (рис.5.22) Рис.5.22. Разбиваем стержень на силовые участки (I, II, III) и на каждом из них, применяя метод сечений, вычисляем значения крутящего момента Мк как алгебраическую сумму внешних моментов, действующих на отсеченную часть: I участок: 0≤z1<1 м М к М 4 2 кН м 1 линия 0-го порядка II участок: 0≤z2<3 м М к М1 М 2 m z2 2 линия 1-го порядка при z2 = 0 М к 2 3 5 кН∙м 2 при z3 = 3 м М к 2 3 1 3 8 кН∙м 2 III участок: 0≤z3<2 м 17 М к М 4 4 кН м 3 линия 0-го порядка Строим эпюру Мк. Пример 2. Построить эпюру Мк, (рис.5.23) Рис.5.23. Разбиваем стержень на силовые участки (I, II, III, IV) и, применяя последовательно на каждом из них метод сечений, вычисляем крутящий момент Мк как алгебраическую сумму внешних моментов, действующих на рассматриваемую отсеченную часть стержня. Так как левый торец жестко заделан, то лучше рассматривать правую отсеченную часть стержня, чтобы предварительно не вычислять реактивный момент. I участок: М к 3М 1 II участок: М к 3М М 4 М III участок: М к 3М М 2 М 2 М 3 М к 3М М 2 М 3М М IV участок: 2 4 Строим эпюру Мк. Деформации и напряжения при кручении Выведем формулу для касательных напряжений при кручении призматического стержня кругового поперечного сечения на примере вала. Валом называется стержень (брус), работающий на кручение. Теория кручения бруса (вала) с круглым поперечным сечением в сопротивлении материалов основывается на гипотезе Бернулли (гипотеза плоских сечений), согласно которой поперечные сечения бруса круглого сечения остаются плоскими и перпендикулярными к его оси, размеры и форма поперечного сечения не изменяются. 18 Справедливость данной гипотезы при кручении подтверждена решением рассматриваемой задачи методом теории упругости. Рассмотрим деформацию бесконечно малого элемента, вырезанного из вала (рис.5.24, а,б) цилиндрической поверхностью с радиусом . Ближнее торцевое сечение поворачивается под действием крутящего момента Мк на угол dφ относительно дальнего. Образующая цилиндра АD поворачивается при этом на угол и занимает положение АD'. Отрезок DD' равен с одной стороны d, а с другой - dz. Следовательно, d . dz (5.30) d . dz (5.31) Угол представляет собой угол сдвига цилиндрической поверхности. Величина d /dz называется относительным углом закручивания и обозначается : На основании закона Гука при сдвиге,, если положить имеем х у z 0, G G , (5.32) где - касательные напряжения в продольных и поперечных сечениях элемента вала; G – модуль сдвига. Зависимость G (закон Гука при чистом сдвиге) можно получить, рассматривая деформацию бесконечно малого элемента АВСD, испытывающего чистый сдвиг (рис.5.24,в). Рис.5.24. 19 На Из ΔCCB S CB , так как для тела большой жесткости tg . этом же основании дуга заменена перпендикуляром CC и СС С С Δl AC . Из ΔCC C учитывая, что ΔS 2Δl AC . Приравнивая S и СВ АС / 2 , а АС ΔlAC / AC , получаем CB 2 ΔlAC или АС / 2 2ΔlAC , откуда 2 AC . Деформацию АС можно выразить через , если воспользоваться одним из уравнений: 1 1 1 2 3 Е 1 2 2 3 1 Е 1 3 3 1 2 Е в котором при чистом сдвиге 1 , 2 0, 3 (см. рис.5.24,в) АС 1 1 2 3 1 0 1 . Е Е Е Подставляя в предыдущее выражение значение АС, получим закон Гука при чистом сдвиге: G , где G – модуль упругости 2-го рода или модуль сдвига: G Е . 21 Элементарная сила dF (рис.5.10,а) приводится к элементарному крутящему моменту dM к dF . Следовательно, полный крутящий момент равен M к dF . (5.33) F Подставляя (5.32) в (5.33) получаем М к Gp , (5.34) где р – полярный момент инерции сечения круглого вала, равный р 2 dF . (5.35) F Из формулы (5.34) получаем формулу для определения относительного угла закручивания Мк . Gp (5.36) 20 Через относительный угол закручивания =d/dz определяется величина взаимного угла поворота сечений : Мк dz , G p 0 (5.37) где - расстояние между сечениями, для которых определяется взаимный угол поворота . Произведение Gр называется жесткостью бруса с круглым поперечным сечением при кручении и имеет размерность Н·м2. Если по длине стержня Мк = const и Gр = const, то М к . G р (5.38) Формулу для определения касательных напряжений можно получить, подставив в (5.32) значение из (5.36) Мк . р (5.39) Таким образом, касательные напряжения в поперечном сечении распределяются вдоль радиуса по линейному закону и имеют наибольшие значения в точках, наиболее удаленных от центра (рис.5.25 а, б). При этом Рис.5.25. max Mк . Wp (5.40) Здесь вводится новая величина Wp p max , (5.41) которая называется полярным моментом сопротивления. Формулы (5.36), (5.38) и (5.40) являются основными расчетными формулами при кручении валов круглого поперечного сечения. Итак, установлено, что в поперечных сечениях бруса при кручении возникают касательные напряжения, которые в каждой точке сечения перпендикулярны радиусу, соединяющему эту точку с осью бруса (рис.5.26). В 21 силу закона парности такие же напряжения возникают и в радиальных плоскостях, проходящих через ось бруса (рис.5.26). Рис.5.26. Отметим, что полученные формулы по структуре аналогичны формулам для деформаций при растяжении стержня. Наибольшие касательные напряжения возникают у внешней поверхности стержня, т. е. при где Wр — момент сопротивления при кручении или полярный момент сопротивления . Как показали эксперименты и точное решение этой задачи в теории упругости, все гипотезы, сформулированные ранее для стержня со сплошным круговым сечением, остаются справедливыми и для стержня кольцевого поперечного сечения (рис.5.25). Поэтому все выведенные ранее формулы пригодны для расчета стержня кольцевого сечения с той лишь разницей, что полярный момент инерции определяется как разность моментов инерции кругов с диаметрами D и d где , а момент сопротивления определяется по формуле Учитывая линейный характер изменения касательных напряжений по радиусу (рис.5.27) и связанное с этим лучшее использование материала, кольцевое сечение следует признать наиболее рациональным при кручении стержня. Коэффициент использования материала тем выше, чем меньше относительная толщина трубы. Как отмечено ранее, напряженное состояние при кручении стержня — чистый сдвиг, являющийся частным случаем плоского напряженного 22 состояния. На площадках, совпадающих с плоскостью поперечного сечения и на парных им площадках продольных сечений возникают экстремальные касательные напряжения max-min , а главные напряжения на площадках, наклоненных к оси стержня под углами действуют ; главное напряжение . Особенности напряженного состояния при кручении нашли отражение в характере разрушения стержней. Так, разрушение стержня из дерева, плохо работающего на скалывание вдоль волокон, происходит от продольных трещин (рис. 5.27, a). Разрушение стержня из хрупкого металла (например, чугуна) происходит по винтовой линии, наклоненной к образующим под углом 45 o, т. е. по траектории главного напряжения (рис. 5.27,б). Рис.5.27. Распределение исходных касательных и главных напряжений Условия прочности и жесткости Условие прочности вала (стержня) имеет вид max Mк , Wp (5.42) где 0 ,5... 0 ,6 - допускаемое касательное напряжение; Wр – момент сопротивления (полярный). Условие жесткости вала представляет собой накладываемое на величину относительного угла закручивания: max Mк , Gp ограничение, (5.43) где [] – допускаемый относительный угол закручивания. 23 5.5. Рациональное проектирование. Расчет на прочность и жесткость стержней кольцевого сечения. Рациональное проектирование Критерии рациональности формы поперечных сечений при кручении Из двух сечений с одним и тем же полярным моментом сопротивления (или в случае некруглого сечения одним и тем же Wt), а следовательно, и с одним и тем же допускаемым крутящим моментом рациональным будет сечение с наименьшей площадью, т. е. обеспечивающее наименьший расход материала. Так как отношение Wр/А (или Wt /А) — величина размерная, то для сравнения различных сечений удобно применять безразмерную величину ð Wp / A3 (при некруглом сечении t Wt / A3 ), которую называют удельным моментом сопротивления при кручении. Чем больше t , тем рациональнее сечение. В табл.1 приведены значения t , для некоторых сечений. Как видим, наименее выгодными при кручении являются швеллеры, двутавры, узкие прямоугольные сечения и наиболее Таблица 1 t Тип сечения Швеллер Двутавр Прямоугольное сечение при а/b = 10 То же, а/b = 2 Квадрат Круглое сплошное сечение Круговое кольцо при: с = d/D = 0,5 с = 0,9 0,04—0,05 0,05—0,07 0,1 0,18 0,21 0,28 0,37 1,16 выгодными — круглые кольцевые, особенно при малой толщине стенок. Сравним площадь стержней трубчатого сечения А2 с площадью стержней сплошного сечения А1 при различных значениях с = d/D и при условии равной прочности. Из равенства полярных моментов сопротивления сплошного и кольцевого сечений имеем d13 /16 D3 (1 c 4 ) /16 Для равнопрочности должно соблюдаться условие D d1 / 3 1 c 4 Отношение площадей сечения À2 ( D 2 d 2 ) / 4 : d12 / 4 D 2 (1 c 2 ) / d12 À1 Подставляя сюда значение D, найденное из условия равнопрочности, получаем 24 À2 (1 c 2 ) / 3 (1 c 4 ) 2 À1 В табл. 2 приведены значения отношения А2/А1, вычисленные по этой формуле при различных значениях с =d/D. Из этой таблицы видно, что применение трубчатых тонкостенных стержней дает большую экономию металла. При подборе сечений по жесткости в качестве критерия экономичности профиля может служить безразмерная величина j p I p / A2 Таблица 2 с 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 А2/А1 1 0,99 0,96 0,92 0,85 0,79 0,7 0,61 0,51 0,39 Таблица 3 Тип сечения Швеллер Двутавр Прямоугольное сечение при а/b =10 То же, а/b =2 Квадрат Круглое сечение сплошное Круговое кольцо при: с = d/D = 0,5 с = 0,9 (или jt I t / A2 для некруглых jt 0,010—0,011 0,009—0,015 0,031 0,115 0,14 0,16 0,264 1,22 сечений), которую называют удельным полярным моментом инерции или удельной геометрической характеристикой крутильной жесткости. В табл. 3 приведены значения jt , для некоторых наиболее распространенных сечений. Как видим, при расчете на жесткость преимущества кольцевых тонкостенных сечений по сравнению с другими типами сечений еще более возрастают. Сравнение площадей стержней круглого кольцевого и сплошного сечений при одинаковой жесткости представлено в табл.4. В этой таблице А2 — площадь сечения стержня кольцевого (трубчатого) сечения, А1 — площадь сечения стержня сплошного круглого сечения. Таблица 4 с 0 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 А2/А1 1 0,99 0,96 0,92 0,85 0,78 0,69 0,58 0,46 0,32 Сравнивая эту таблицу с табл. 2 можно заметить, что при расчете на жесткость применение трубчатых тонкостенных стержней позволяет получить еще большую экономию материала. 25 Расчет на прочность и жесткость стержней кольцевого сечения Расчет вала начинается с построения эпюры крутящих моментов. Крутящий момент Мк в рассматриваемом сечении равен алгебраической сумме внешних моментов Мi действующих на часть вала по одну сторону сечения. По эпюре определяется опасное сечение, в котором действует наибольший момент Мк. Вместо внешних моментов Мi может быть задана мощность Ni. В этом случае внешний момент Мi равен Мi Ni 30 N i N 9 ,554 i , n n где - угловая скорость вращения вала (рад/с); n – скорость вращения вала в об/мин; Ni – мощность, передаваемая по i –тому участку вала в кВт. Внешние моменты, а значит и Мк будет иметь размерность кНм. Если Ni задана в л.с. (1 л.с. = 0,736 кВт), то М i 7 ,166 Условие прочности вала имеет вид Ni , кН м . n Mк , Wp max (5.44) где 0 ,5... 0 ,6 - допускаемое касательное напряжение; Wр – момент сопротивления (полярный). Пользуясь условием прочности (5.44), можно проверить прочность вала (проверочный расчет), вычислив max и сравнив его с [], а также подобрать диаметр вала (проектировочный расчет) по наибольшему Мк. Так, для сплошного вала D 16 M к . (5.45) Для полого вала 16 M к . D 1 4 (5.46) Проверка жесткости вала производится в том случае, если величина деформации ограничена техническими условиями. Условие жесткости вала представляет собой ограничение, накладываемое на величину относительного угла закручивания: max Mк , Gp (5.47) 26 где [] – допускаемый относительный угол закручивания. Если угол выражается в градусах на погонный метр, то он называется круткой. Допускаемая крутка [] устанавливается техническими условиями (нормами) для различных режимов работы вала. Из условия (5.46) получаем значение диаметра вала. Для сплошного вала 32M к (5.48) D4 G и для полого вала D4 32M к G 1 4 . (5.49) Если вал ступенчатый и крутящий момент скачкообразно меняется по длине вала, то следует рассматривать вал по участкам, на которых Мк и Gр постоянные. 5.5. Потенциальная энергия деформации при кручении Определим теперь потенциальную энергию U деформации при кручении. Рассмотрим брус длиной l постоянной жесткости GJ p ; во всех поперечных сечениях бруса действует постоянный крутящий момент МК =M. Угол поворота правого конца бруса равен полному углу его закручивания: M êl . GJ p Работа внешнего статически нарастающего момента M равна половине произведения конечного значения этого момента на угол поворота свободного конца бруса, т. е.: À M M ê M 2 ê l . 2 2 2GJ p Эта формула верна при любом характере закрепления бруса. На основании закона сохранения энергии U= А, следовательно, U M 2ê l 2GJ p (5.50) В случае бруса переменной жесткости или переменного значения момента Мк по длине бруса потенциальная энергия деформации: U [ M 2 ê dx ] 2GJ p (5.51) 5.7. Расчет цилиндрических винтовых пружин малого шага. 27 Рис.5.28 Пружины являются одним из наиболее широко распространенных упругих элементов машин. Их используют главным образом в качестве амортизаторов — для смягчения ударов и толчков. В ряде случаев пружины используются в качестве аккумуляторов энергии для приведения в движение отдельных деталей или механизмов. Наибольшее применение получили цилиндрические винтовые пружины, работающие на растяжение или сжатие, изготовляемые из прутков круглого поперечного сечения. Рассмотрим приближенный расчет таких пружин. Рис. 5.29 Рассмотрим пружину, нагруженную по концам растягивающими силами Р, действующими вдоль оси пружины и направленными в противоположные стороны (рис. 5.28, а). Обозначим R =D/2 радиус пружины, равный расстоянию от центра тяжести поперечного сечения прутка пружины до ее оси, и d=2r— диаметр сечения прутка. 28 Рассечем мысленно пруток плоскостью, проходящей через ось пружины, и отбросим нижнюю часть пружины. Верхняя часть будет находиться в равновесии под действием внешней силы Р и внутренних усилий в проведенном сечении прутка, заменяющих влияние отброшенной нижней части пружины на верхнюю. Из условия равновесия оставленной верхней части следует, что равнодействующая указанных внутренних усилий представляет собой силу 5, направленную вниз вдоль оси пружины и равную Р (рис. 5.28,б). Эту силу можно заменить вертикальной силой Р1 = Р (приложенной в центре сечения прутка) и моментом М=РR, действующими в плоскости проведенного сечения прутка (рис. 5.28, в). Для упрощения дальнейшего расчета будем предполагать, что угол наклона витков пружины к ее оси близок к 90°. Это предположение допустимо для пружин, у которых указанный угол не менее 75° (обычно он равен 80...85°). Оно позволяет рассматривать сделанное выше сечение прутка (рис. 5.28, б) как поперечное, момент М = РR — как крутящий момент Мк, а силу Р1 = Р —как поперечную силу Q. Сила Q= Р вызывает в сечении касательные напряжения тс; приближенно будем считать эти напряжения распределенными равномерно по всему сечению прутка: Q 4P . F d2 Эпюра касательных напряжений Q показана на рис. 5.29,а. Кроме того, в Q сечении прутка возникают касательные напряжения M , связанные с наличием крутящего момента Мк = РR = РD/2 и равные: ê Ì ê Ì ê P( D / 2) . Jp Jp Эпюра касательных напряжений M показана на рис. 5.29, б. Наибольшие напряжения M возникают у боковой поверхности прутка: ê ê max Ì ê P( D / 2) 8P( D / 2) . Wp d3 Напряжения M в каждой точке сечения направлены по нормали к прямой, соединяющей данную точку с центром сечения прутка. Суммарное напряжение τ от поперечной силы Q и крутящего момента Мк в каждой точке сечения прутка можно определить путем геометрического сложения напряжений Q и M (рис. 5.29, в). В точке С сечения прутка, наиболее близко Q расположенной к оси пружины, напряжения M и совпадают по направлению и, кроме того, значение M в этой точке максимально. Таким образом, суммарное напряжение т в точке С имеет наибольшее значение ê ê ê ê max max Ì Q ê 8P( D / 2) 4 P( D / 2) 8 P( D / 2) d (1 ) 3 2 3 d d d 2D (5.52) 29 Обычно второе слагаемое в круглых скобках формулы (5.25) значительно меньше единицы [в большинстве случаев D/d= 5...10 и, следовательно, d/(2D) = 0,05. ..0,1] и им можно пренебречь; это равносильно пренебрежению напряжениями от поперечной силы по сравнению с напряжениями от кручения. Тогда формула (5.52) примет вид max 8 P ( D / 2) d3 (5.53) Из формулы (5.53) следует, что увеличение диаметра пружины уменьшает, а увеличение диаметра прутка увеличивает ее прочность. Для обеспечения прочности пружины величина τтах не должна превышать значения допускаемого напряжения [τ]. Пружины изготовляются из высококачественной стали, поэтому значения допускаемых напряжений весьма высоки: [τ] = 20... 80 кН/см2; max 8PD /( d 3 ) [ ] (5.54) Формулы (5.26) и (5.27) являются приближенными. Используя результаты, полученные при определении напряжений в пружинах уточненными методами, условие прочности можно также представить в виде max k 8PD /( d 3 ) [ ] (5.55) где k — поправочный коэффициент, определяемый на основе точных методов расчета пружин. Его значение можно вычислять по формуле k D / 2 0, 25 D / 2 1 (5.56) Рассмотрим теперь деформацию пружины, т. е. изменение ее длины в направлении оси пружины. Обозначим λ, деформацию пружины под действием двух сил Р, приложенных по концам и направленных вдоль ее оси в противоположные стороны. Работа статически приложенных сил Р на перемещении, равном деформации λ, определяется из выражения Ð . À 2 Потенциальную энергию U деформации пружины, вызванной силами Р, определяем только от крутящих моментов Мк = P D , возникающих в 2 поперечных сечениях прутка пружины. Влиянием сил Q = Р на деформацию пружины пренебрегаем, тогда U определим как: U M 2 ê l ( PD / 2) 2 Dn 4 PD 3n /(Gd 4 ) , 2GJ p 2G d 4 / 32 где Jр =πd4/32; l=πDп — длина прутка пружины; п — число витков пружины. На основании закона сохранения энергии А = U, следовательно, P 4 P 2 D 3n /(Gd 4 ) 2 откуда 30 8PD3n /(Gd 4 ) . (5.57) Усилие Р, при котором деформация λ пружины равна единице (1 мм, 1 см и т. п.), называется жесткостью пружины и обозначается С. Из формулы (5.30) следует Ñ Gd 4 / 8PD 3n (5.58) и λ = Р/С. Жесткость пружины выражается в Н/м, Н/см и т. п. Из формул (5.57) и (5.58) следует, что увеличение числа витков п пропорционально увеличивает деформацию пружины λ, и, следовательно, уменьшает ее жесткость; увеличение диаметра прутка повышает жесткость пружины, а увеличение диаметра пружины понижает ее. Справочно Испытание на кручение (ГОСТ 3565—58) производят на круглых нормальных образцах диаметром в рабочей части 10 мм и расчетной длиной 50 и 100 мм . Характер распределения касательных напряжений τρ по сечению устанавливается из геометрической картины деформации кручении, представленной на рис.7. Мк 3 2 1 Мв М пц Мт Рис.7. Опыт показывает, что расстояния между сечениями скручиваемого вала не изменяются, дольные линии предварительно сетки принимают винтовую форму. При этом прямые углы сетки искажаются, как и в случае чистого сдвига. Последнее обстоятельство свидетельствует о том, что выделенный элементарный объем любого слоя вала материала находится в условиях чистого сдвига. Вследствие того, что радиусы, проведенные в торце сечения, остаются прямыми, нижележащие слои по мере приближения к центру испытывают деформацию сдвига. Согласно экспериментальным данным, с плоские до деформации вала, остаются плоскими и после деформации, поворачиваясь одно относительно другого на некоторый угол φ. В 31 этом смысл гипотезы плоских сечений, на основании которой строится элементарная теория кручения стержней. Связь между относительным сдвигом, и относительным углом закручивания примет вид r . Выразив сдвиг γ в наружных волокнах вала в соответствии с законом Гука при сдвиге найдем связь между касательными напряжениями в крайних волокнах r и относительным закручивания r Gr . Закон Гука при чистом сдвиге: G , где G – модуль упругости 2-го рода или модуль сдвига: G Е . 21 Основные характеристики, определяемые при испытании на кручении Относительный сдвиг при кручении γ определяется как отношение длины дуги поворота крайней точки одного поперечного сечения относительно такой же точки другого поперечного сечения к расстоянию между ними. Величина у выражается а процентах или долях единицы. Для вычисления относительного сдвига при кручении пользуются формулой ( 2 ) 1 100% , 2l где 1 , 2 — угловые показатели на концах расчетной длины образца, рад: d — диаметр рабочей чисти образна, мм. Модуль упругости при сдвиге кручением G определяется как отношение касательного напряжения в области упругой деформации к относительному сдвигу: Ml , G (1 2 ) J p где М — крутящий момент за вычетом начального, Н-м (кгс*мм); l—расчетная длина образца, м (мм); JР — полярный момент инерции, мм 4. Предел пропорциональности при кручении (технический) есть касательное напряжение, при котором тангенс угла, образуемого осью напряжения и касательной к точке кривой деформации, превышает первоначальное значение на 50% . Условный предел пропорциональности определяется по формуле M , W 3 W—момент сопротивления, м , где М — крутящий момент, МН-м (кгс-мм); (мм3). 32 Результаты вычисляют с точностью 4,9 МН/м2 (0,5 кгс/мм2). Предел текучести при кручении τ0,3 — это касательное напряжение, вычисленное условно по формулам для упругого кручения, при котором образец получает сдвиг, равный 0,3%. По полученным значениям моментов и угловым показателям 1 2 fpi— фа, соответствующим пределу пропорциональности, вычисляют значения наибольшего касательного напряжения τ и относительного сдвига γ : ( 2 ) M ; 1 100% W 2l где d — диаметр рабочей части образца, м (мм); l — расчетная длина образца, м (мм). Затем к вычисленному для предела пропорциональности относительному сдвигу γ прибавляют допускаемый для предела текучести остаточный сдвиг 0.3% и по значению γ+0,3% находят в ряду, вычисленных τ и γ искомое значение предела текучести τ0,3. Предел прочности при кручении (условный) τпч — наибольшее касательное напряжение, отвечающее наибольшему крутящему моменту, предшествовавшему разрушению образца: M пч W Предел упругости при кручении τпч — касательное напряжение, вычисленное по формулам для упругого кручения, при котором образец получает остаточный сдвиг, соответствующий обусловленному допуску в 0,0045%, 0,0075%; 0,015% и т.д. Истинный предел прочности при кручении τк — наибольшее касательное напряжение, вычисленное по наибольшему крутящему моменту, предшествовавшему разрушению образца, с учетом пластической деформации 4 dM к 3 (3 M k ) d d где d — диаметр образца, м (мм); Мк—наибольший крутящий момент, пред( 2 ) шествовавший разрушению образца, Н-м (кгс-мм); 1 - удельный 2l dM угол закручивания при разрушении образца, рад/мм; величина d определяемая графически. Методическую разработку составил доцент кафедры ПМ, к.т.н., доцент ___________________С. Полищук 33