полную тематическое исследование

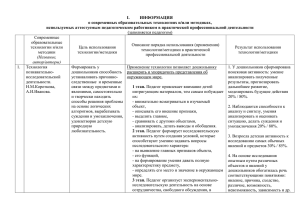

реклама

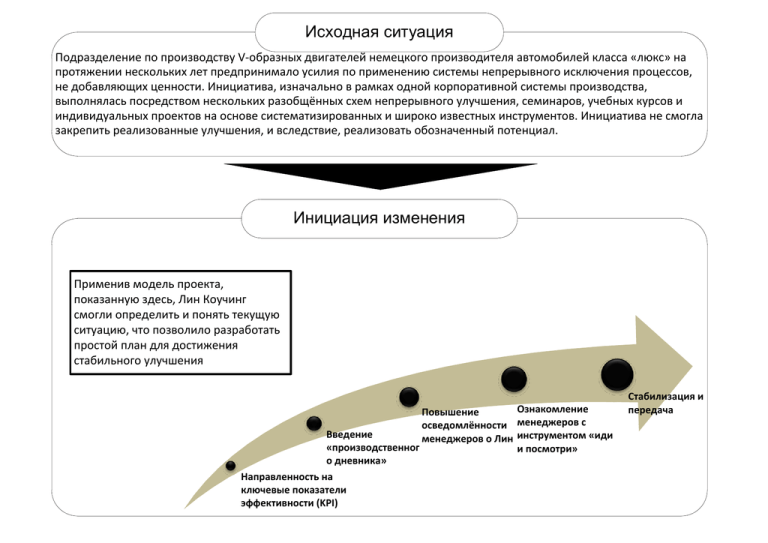

Исходная ситуация Подразделение по производству V-образных двигателей немецкого производителя автомобилей класса «люкс» на протяжении нескольких лет предпринимало усилия по применению системы непрерывного исключения процессов, не добавляющих ценности. Инициатива, изначально в рамках одной корпоративной системы производства, выполнялась посредством нескольких разобщённых схем непрерывного улучшения, семинаров, учебных курсов и индивидуальных проектов на основе систематизированных и широко известных инструментов. Инициатива не смогла закрепить реализованные улучшения, и вследствие, реализовать обозначенный потенциал. Инициация изменения Применив модель проекта, показанную здесь, Лин Коучинг смогли определить и понять текущую ситуацию, что позволило разработать простой план для достижения стабильного улучшения Ознакомление Повышение осведомлённости менеджеров с Введение менеджеров о Лин инструментом «иди «производственног и посмотри» о дневника» Направленность на ключевые показатели эффективности (KPI) Стабилизация и передача Конценпция коучинга Лин Коучинг Лтд. помогли клиенту определить главную проблему, а именно, недостаток «нисходящего» взаимодействия, поддержки и целостности. Впоследствии мы порекомендовали подход сенсей-коучинга и направили успешных лидеров нашей команды, прежде работавших в компании «Toyota», для каждого ключевого менеджера на каждом уровне руководства. Директор завода Руководитель проекта ЛК (нагрузка 50%) Коучи ЛК (нагрузка 70%) Руководители отделов наставляют супервайзеров 1 х коуч ЛК (РП) 2 х руководители производственных подразделений Менеджер по контролю качества и ТО (вспом.) 1 х коуч ЛК 1 х коуч ЛК 1 х коуч ЛК 1 х коуч ЛК 3 х РО 2 х инженерымеханики 3 х РО 2 х инженерымеханики 3 х РО 2 х инженерымеханики 3 х РО 2 х инженерымеханики Супервайзеры Супервайзеры Супервайзеры Супервайзеры Улучшение навыков работы с людьми Наши коучи развили навыки своих «стажёров», работая с ними над практическим управленческим образом действий, таким как установка направления, управление эффективностью, управление из мест создания ценности и практическое решение проблем. Данный подход обеспечил отличное понимание техник, которыми руководители уже владели, но не применяли в полной мере. Распределение времени Было важно возвратиться на само производство, собранные данные показали, что время, проводимое на местах создания ценности в среднем составляло 20% от общего доступного времени. К завершению проекта данный показатель увеличился на 150%. Проект дал 39% улучшение не только в знаниях руководства, но и в модели поведения; · 44% увеличение в информационном взаимодействии. · 27% увеличение поддержки со стороны руководства. · 47% улучшение времени реагирования на проблемы. · 32% улучшение в нисходящем управленческом коучинге супервайзеров. Увеличение Времени для SFM На 150% Итого времени доступно Время Запланиров Запланиров Офис, анные администр., доступное анные встречи e-mail и пр. на SFM встречи Вне участка В пределах участка Улучшенное Стандарт Лин время SFM Начальник отдела Toyota Улучшение знаний и образа действий Улучшение 39% Знание и образ действий Цель мес. 1 мес. 8 Улучшение KPI Подтверждённое, количественно измеряемое улучшение KPI было достигнуто применением того, что было усвоено из таких мероприятий коучинга, как «иди и посмотри», обучение на живых примерах с практической Улучшение общей эффективности оборудования поддержкой коучей ЛК. Улучшение 9% мес. 1 мес. 8 Результаты показывают, что модель сенсей коучинга способствует созданию чувства личной ответственности и помогает руководителям устанавливать приоритеты мероприятий, что в свою очередь создаёт «вытягивание» для инструментов и проектов, которые прежде «выталкивались» корпоративными отделами производственных систем. «Вытягивание» существенно укрепляет долгосрочную успешность всей системы. Выгода клиента По завершению проекта были получены количественно измеряемые результаты по возврату и выделены некоторые отличительные награды: · Приблизительно четырёхкратный возврат инвестиций в размере 7-8 млн. Евро. · 60% улучшение качества. · 30% увеличение производительности с той же численностью персонала. · Второе место в конкурсе «Самый усовершенствованный завод года 2007». · Пять дополнительных наград в этой сфере.