Исследование формообразования детали «корпус заряда

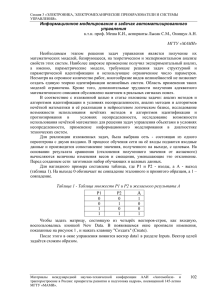

реклама

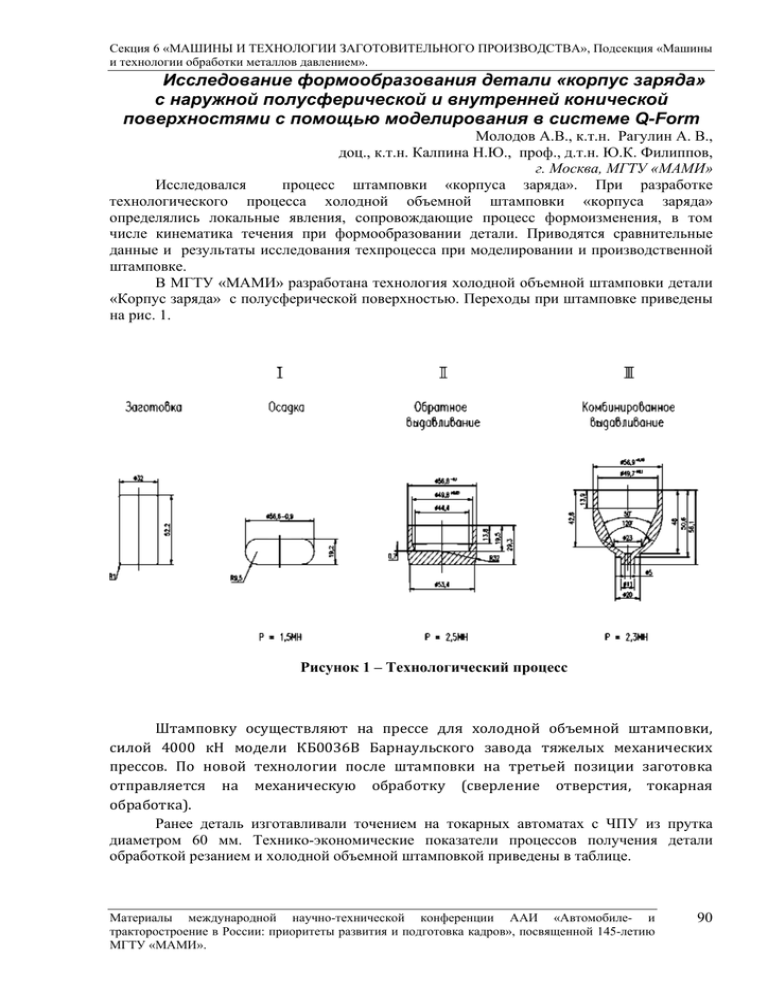

Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА», Подсекция «Машины и технологии обработки металлов давлением». Исследование формообразования детали «корпус заряда» с наружной полусферической и внутренней конической поверхностями с помощью моделирования в системе Q-Form Молодов А.В., к.т.н. Рагулин А. В., доц., к.т.н. Калпина Н.Ю., проф., д.т.н. Ю.К. Филиппов, г. Москва, МГТУ «МАМИ» Исследовался процесс штамповки «корпуса заряда». При разработке технологического процесса холодной объемной штамповки «корпуса заряда» определялись локальные явления, сопровождающие процесс формоизменения, в том числе кинематика течения при формообразовании детали. Приводятся сравнительные данные и результаты исследования техпроцесса при моделировании и производственной штамповке. В МГТУ «МАМИ» разработана технология холодной объемной штамповки детали «Корпус заряда» с полусферической поверхностью. Переходы при штамповке приведены на рис. 1. Рисунок 1 – Технологический процесс Штамповку осуществляют на прессе для холодной объемной штамповки, силой 4000 кН модели КБ0036В Барнаульского завода тяжелых механических прессов. По новой технологии после штамповки на третьей позиции заготовка отправляется на механическую обработку (сверление отверстия, токарная обработка). Ранее деталь изготавливали точением на токарных автоматах с ЧПУ из прутка диаметром 60 мм. Технико-экономические показатели процессов получения детали обработкой резанием и холодной объемной штамповкой приведены в таблице. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 90 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА», Подсекция «Машины и технологии обработки металлов давлением». Таблица 1-Технико-экономические показатели процессов получения детали "корпус" Показатель Норма расхода металла, кг Производительность, шт/час Трудоемкость, мин Старый техпроцесс Новый техпроцесс 1,331 30 2 0.317 1000 0.1 По сравнению со старым процессом изготовления точением из прутка, норма расхода металла стала меньше в 4,2 раза, трудоемкость уменьшилась в 20 раз. При отработке технологии в лаборатории МГТУ «МАМИ» методами макро- и микроанализа, а также измерением твердости определялись изменения структуры и накопленная деформация e по долевому сечению заготовок. Проведение этой части исследования связано с расходом материалов, а главное весьма трудоемко. Цель излагаемого исследования – рассмотреть возможность применения способа конечно-элементного моделирования QFORM (Россия) для разработки и оптимизации процессов холодной объемной штамповки. Полученные результаты позволяют рекомендовать примененную методику при выборе наиболее рационального пути формоизменения. На рисунках 2, 3, 4 приводятся графики изменения силы при формообразовании и кинематика течения металла при переходах штамповки. Рисунок 2 - Первый переход штамповки Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 91 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА», Подсекция «Машины и технологии обработки металлов давлением». Рисунок 3 – Второй переход штамповки Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 92 Секция 6 «МАШИНЫ И ТЕХНОЛОГИИ ЗАГОТОВИТЕЛЬНОГО ПРОИЗВОДСТВА», Подсекция «Машины и технологии обработки металлов давлением». Рисунок 4 – Третий переход штамповки Литература 1. Холодная объемная штамповка. Справочник Под ред. Г.А. Навроцкого, В.А.Головина, А.Ф.Нистратова. М.: BМашиностроение, 1973. 496 с. Материалы международной научно-технической конференции ААИ «Автомобиле- и тракторостроение в России: приоритеты развития и подготовка кадров», посвященной 145-летию МГТУ «МАМИ». 93