Описание станка гидроабразивной резки Modula 1

реклама

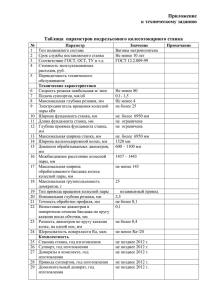

Официальный представитель в России: ООО «Ватержет» 195027, Санкт-Петербург, ул. Магнитогорская, д.51 Бизнес-центр«КРОЛ»,офис 319 тел/факс 441-32-24,441-32-47 http//:www.waterjet-spb.ru mail: mvzhukov@mail.ru Установка гидроабразивной резки высоким давлением Modula 1 - 3020/WJ/50/Z/E/S (производитель “Caretta Technology” -Италия- www.caretta.it) Компоновка станка гидроабразивной резки – Modula 1- тип станка портальный Станок предназначен для обработки листового материала, плит, заготовок и листового металлопроката из углеродистых, нержавеющих сталей, титановых, жаропрочных, алюминиевых сплавов, изделий из неметаллических материалов методом гидроабразивной резки Базовая комлектация станка Modula 1 - 3020/WJ/50/Z/E/S : рабочий стол –резервуар ( ванна с опорной рамой и регировочными опорами );(3020) станина станка перемещающийся портал с кареткой режущей головки комплект сменных пластин приводы по осям X, Y, Z; насос высокого давления «KMT» SL-V (50) система ЧПУ - «ESС» передвижной пульт шкаф управления приводами с звуковой и световой сигнализацией ручной пульт управления -джойстик режущая головка (WJ) система защиты режущей головки -сенсор высоты оси Z с встроенной системой анти-столкновения режущей головки (Z,E) русифицированное программное обеспечение со встроенной CAD/CAM системой -«Talio» контейнер – дозатор с абразивом под давлением (S) программно-управляемый мини-накопитель абразива водяной пистолет воздушный пистолет предохранительное ( лазерное ) устройство безопасности оператора система водоподготовки и смягчения с фильтрацией 0,5 мкм; система предварительной очистки и слива воды в канализацию (дренаж); система воздухоподготовки; техническая документация набор инструмента для ремонта станка и насоса высокого давления Комплект ЗИП и быстро изнашиваемых деталей на 500 часов. 10 тонн гранатового абразива Пуско-наладочные работы ,обучение оператора,инженера, слесаря ремонтника – 10 дней Зона резки станка: Рабочий стол( ванна ) станка -3060 Ось X ………………………………… Ось Y…………………………………. Ось Z………………………………... 3000 мм 2000 мм 200 мм Ось X ………………………………… Ось Y…………………………………. Ось Z………………………………... 3100 мм 2200 мм 250 мм Рабочие перемещения станка: -Стол-резепвуар станка (ванна) с несущими опорными элементами из стали (толщина материала ванны 2 мм ), обработана антикоррозийной краской, с усиленным дном . -Ванна установлена в специальную решетку. Решетка выполнена из труб прямоугольного профиля. -Конструкция стола полностью независима от станины станка,что позволяет размещать на ней тяжелые заготовки, вес которых не будет влиять на геометрию рамы станка и ее деформацию. -Опорные ребра рамы ванны, с двумя уровнями регулировки положения и с опорами в центре ванны, позволяют с большой точностью распологать тяжелые заготовки. -Ванна оборудована специальными выдвижными упорами ,для выравнивания опорной рамы стола. -Ванна устанавливается на специальные регулировочные опоры ( 8 штук) -Опорная рама станка оборудован сменными волнообразными пластинами из оцинковонной стали на которых размещаются заготовки. Пластины крепятся в специальные паза на опорных ребрах рамы стола. Пластины одинакового размера и их можно перемещать или поворачивать на 180 градусов на столе при износе. -Зона загрузки-выгрузки заготовки полностью открыта и свободна - высота стол-резепвуара станка (ванна) - 1000 мм. - Максимальная нагрузка на стол-резервуар станка 1500 кг\кв.м. Станина и перемещающийся портал станка Конструкция рамы станка и портала : -Станина станка из стального двутаврового профиля сложной конструкции с ребрами жесткости , подвергнутых термообработки , для обспечения максимальной прочности и жесткости конструкции. - Станина дополнительно обработана на фрезерном станке за одну установку на станке. -Шлифованные мостовые направавляющие жестко закреплены на станине станка. Они служат для поддержки и гарантируют максимальную жесткость конструкции против изгиба, скручивания, вибрации и резонанса ( Патент фирмы « Caretta Technology» ) -Концевики для предотвращения «вылета» за границы допустимого диапазона перемещения портала. -Отсчет перемещения от точек зануления (базирования) по координатам идет в абсолютных единицах (всегда от 0). -Сложная конструкция перемещающегося портала и двойных линейных направляющих ( Rexroth (BOSH) –Германия ) обеспечивает повышенную точность перемещения. - На портале установлены встроенные направляющие , для движения каретки с режущей головкой по оси Х -Перемещающийся портал представляет собой сварную конструкцию из стального тяжелого прочного профиля с ребрами жесткости .Конструкция портала подвергнута термостабилизации и старению,для снятия внутренних напряжений. -Для достижения минимального прогиба портала использовался метод расчета с анализом конечных элементов, что полностью исключает «эффекта увода» (который приводит к неконтролируемому смещения портал). -Опоры портала изготовлены из стальных пластин толщиной 38 мм, вырезанных с помощью гидроабразивной резки. -Увеличенное расстояние между подшипниками оси X и наличие тяжелых пластин позволяет амортизировать вибрации и обеспечивае надежную опору для профиля портала. -Первичная защита направляющих - лабиринтная сильфонная защита (патент фирмы « Caretta Technology» ) , не позволяет попадать в критически важные движущиеся узлы пыли и грязи. -Вторичная защита - панели из нержавеющей стали, предотвращает попадание брызг и абразивного песка во время резки. -Рама и портал станка проходят пескоструйную обработку , грунтуются и красятся синей краской RAL5005 Габаритные размеры станка: По оси Х …………………………………….…………………………...4600 мм По оси Y…………………………………………………………………..3100 мм По оси Z (без трубопроводов высокого давления)…….1800 мм Общий вес станка (без воды) : 3800 кг Привода станка Характеристики движущейся части Для перемещения портала с режущей головкой по осям Х и У используется шлифованные косозубые рейки с шестернями. Для перемещения по оси Z режущей головки станок оборудован шариково-винтовой парой Rexroth (BOSH) (Германия) Линейные шариковые направляющие с уплотнителями, с кареткой из нержавеющей стали, установлены на шлифованную направляющую. Линейные шариковые направляющие и предварительно нагруженные подшипники имеют анкоррозионное покрытие. Система смазки с помощью шприца, через систему внешних каналов. Управление по осям X,Y,Z производится бесщеточными цифровыми серводвигателями переменного тока (АС) фирмы «OMRON» (Япония) со встроенными датчиками положения. При аварийном смещении портала , станок автоматически останавливается и система управления автоматически выравнивает стойки относительно портала. Высокоточные планетарные редукторы с люфтом не более 1 угловой минуты, полностью компенсируют погрешности рассогласования хода стоек портала , которые возникают с течением времени . Линейные блоки,направляющие и соеденительные части расположены внутри рамы стола для их лучшей защиты . Двигатели, приводы и направляющие герметично защищены от воды и пыли шторками из специального эластичного материала. Электрические кабел и кабели управления станком уложены в короба и закрыты специальными пластиковыми защитными кожухами. Механическая точность резки ( на всей рабочей длинне)…………….....± 0,3 мм Точность при повторении:…………………………………………………..…............. ± 0,05 мм Tочность перемещения ( порешность позиционирования)………….. ± 0.05 мм Скорость подачи (рабочие): По оси Х……………………………………………………………. 0 ÷ 20 000 мм/мин По оси Y……………………………………………………………..0 ÷ 20 000 мм/мин По оси Z……………………………………………………………..0 ÷ 8 000 мм/мин Скорость подач (ускоренных): По оси Х……………………………………………………………. 0 ÷ 30 000 мм/мин По оси Y……………………………………………………………..0 ÷ 30 000 мм/мин Насос высокого давления ( «KMT », США ) -50 Модель.. …………………… STREAMLINE SL-V Е-50 Двухсторонний мультипликатор………….1 Макс. давление воды (бар)…………...3800 Мощность двигателя ( НР/квт)…………50/37 Потребление воды (л/мин)…………..3,8 Соотношение давления «масло/вода» …1:20 Емкость аккумулятора ( для сглаживания пульсации – Сертификат TUF ) …………2 литра 2 керамических плунжера 2 цилиндра высокого давления ( нержавеющая сталь с термообработкой) 1 бустерный водяной насос ( 8 бар ) 2 манометра для определения для входного давления воды и давления масла в гидравлической системе насоса. Система быстрой замены керамических плунжеров. Система SOFT-START для запуска главного двигателя насоса автоматически срабатывающий клапан безопасности для понижения давления. 2 водяных фильтра :1 и 0,5 микрон Программируемый контроллер для управления: : высокая/низкая температура масла ,низкое входное давление воды; двойной контроль давления (высокое/низкое) ходов. 1 гидронасос. Плавная регулировка давления воды Охлаждение гидравлического масла - водяное Два переключаемых уровня давления для «просверливания» хрупких материалов,плавная регулировка давления. Замкнутый круг циркуляции масла , встроенный в бак масляный фильтр 10 микрон. Комплект трубопроводов высокого давления (общая длина 10 метров) Встроенный масляный фильтр ( с тонкой фильтрацией 10 мкм ) Высоковольтный электродвигатель (220 ÷ 550 В / 50 – 60 Гц) Звукоизолирующая крышка Вместе с насосом поставляется также: Набор инструмента для обслуживания и документация Паспорт на русском языке, СD c обучениние ремонта станка. Электрические кабели от насоса к электрошкафу Набо шлангов и фиттингов Электрошкаф для подключения по схеме «звезда – треугольник (3 фазы/ нуль / заземление) - Рабочее напряжение ( ± 10 %) …………. 400 В / 50 Гц - Основной предохранитель рассчитан на………………………… 125 A - Потребляемая мощность…………………………………….…… 37 кВт ЧПУ ( ESC –Италия ) Производство « ESC» –Италия Память RAM 312 Mб Жесткий диск емкостью до 120 Гб Компьютер промышленного исполнения Операционная система Windows XP Цветной монитор 15’ LCD Цифровые драйверы с экранной настройкой Переносной электронный маховичок (пульт управления) – джойстик PLC интегрированный в корпус ЧПУ. Передвижной пульт управления с влагозащищенной клавиатурой Передачи управляющих программ с PLC на передвижной пульт упрпавления Интерполяция: линейная, круговая, сплайновая Управление до 4 осями одновременно (базовый вариант) - расширяется макс. до 16 осей. Поддерживаются интерфейсы (аналоговый + /-10V, цифровая ECSLINK , SERCOS , MECHATROLINK ), возможность смешанной конфигурации цифровые и аналоговые оси. На полевой шине до 16 входов/выходов). Аналоговые записи с разрешением 12 бит и программируемый диапазон работы, интегрированное на материнской плате ПК. Возможность установки 16 входов и 8 выходов на оперативном панели для прямого управления с пульта машины. Программа динамического графического моделирования, визуально отображает процесс резки во время работы станка на дисплее в режиме реального времени . На дисплей выводится : - программа контроля срока службы сопла - программа диагностики насоса высокого давления - программ времени резки изделия Автоматическое определение определение точки «0» (точки базирования, т.е. отсчета координат движения станка) Система удаленной диагностики станка и насоса Автоматическая корректировка подачи абразива в режущую головку. Поворотная система координат для точного базирования заготовки на столе станка. Автоматический контроль линейного ускорения / замедления Корректировка скорости подачи во время резки. Шкаф управления приводами станка оборудован: -серийным порт RS-232 для подключения кабеля к удаленному компьютету конструктора-технолога для ввода пограмм по локальной сети с протоколом TCP / IP . -плата RS-232 для подключения к сети Internet -интерфейсы последовательной шины RS 232/422 и USB порт для ввода программ с помощью флэш-карты - Дисковод 3,5” , серийный порт USB для загрузки управляющих программ с помощью флэш-карты - сигнальная световая сигнализация работы приводов Самонастраивающаяся гидроабразивная режущая головка –( «КМТ»-США)– WJ В режущей головке энергия водяной струи под высоким давлением используется для ускорения частиц абразива и позворляеет обрабатывать различные материалы гидроабразивной струей высокого давления. Конструкция режущей головки является разработкой фирмы «KMT» и защищена патентами в США. Отверстие в режущей головке автоматически соосно выставляет c рубиновым соплом и фокусрующей трубкой . Режущая головка может использоваться для резки чистой водой или водой с абразивом. Конструкция режущей головки : - Пневматический клапан , работающий по принципу ON/OFF (нормально закрытый) -Регулировочный клапан времени действия струи высокого давления - Самонастраивающаяся смесительная камера для смешивания воды и абразива, со встроенным рубиновым соплом (отверстием диаметром не более 0,25 мм ) и фокусирующей трубкой ( твердый сплав на основе барида). -Линия подачи абразива встроена в смесительную камеру. Схема работы самонастраивающейся режущей головки «КМТ». 1 — подвод воды под высоким давлением от насоса ( мультипликаторного типа) , 2 — рубиновое сопло, 3 — подача гранатового абразива из бункера , 4 — фокусирующая трубка , 5 — смесительная камера , 6 — режущая струя ( вода+ абразив), 7 — разрезаемый материал. Система контроля высоты режущей головки по оси Z (Q), со встроенной защитой от столкновений (Е) ( Патент фирмы « Caretta Technology» Система контроля высоты режущей головки по оси Z (Z) - щуп позволяет увеличить скорость и точность реза за счёт максимально близкого расположения режущей головкой над материалом и выполняет следующие функции: - автоматическое позиционирование режущей головки относительно заготовки без предварительного введения в программу расстояния или толщины - подерживает постоянное расстояния между сопломй и поверхностью обрабатывемого листа по программе, с автоматическим отслеживанием расстояния или проверкой датчиком во время операции. -встроенное устройство защиты от столкновений (Е) предотвращает возможные повреждения режущей головки и останавливает работу станка при аварийном приближении к препятствию.Датчик о отслеживает перемещение режущей головки во всех трех управляемых осях в отдельности и одновременно при рабочих подачах и при ускоренных перемещениях. ( Anti-Collision System) Русифицированное программное обеспечение со встроенной CAD/CAM-системой – « Talio» – 3 осей -Программное обеспечение «Talio» позволяет автоматически создать программу ЧПУ для изготовления деталей различной сложности -Функция Procedures - Используется для автоматического управления положения заготовки. - Функция графического отображения контура реза.Установка начальной точки резки. -Функция DRF Modus- Используется для обкатки профиля резки без исполнения обработки. - Функция Possibility- Используется для приостановки текущей операции, чтобы начать другую и в конце концов к автоматической пепезагрузке первой операции - Функция Real Time Graphics- Используется для визуализации траектория движения головки в реальном времени. -В программе предусмотрена визуализация с ручным или автоматическое масштабирование. - Возможность прерывания процесса обработки, на любой стадии с последующим возобновлением обработки с момента прерывания. - Функция автоматическая перезагрузка после прерванной операции.После переориентации на контуре можно выбрать повторно точку входа. -Система автоматизированного проектирования. -Программное обеспечение для компьютеризованногоуправления процессом резки: задание параметров заготовки в кодах ISO. -Поворотная система координат станка делает готовые детали без точной установки обрабатываемого листа на столе установки. -Система координат автоматически ориентирует режущую головку по фактическому положению листа на столе станка -Система управления станком автоматически продалжает обработку листа с точки, остановки станка при сбое программы. -Автоматическое определение контура реза, точки входа/выхода, холостого хода. -Список заготовок и листов. -Контроль высоты положения режущей головки и автоматическое поддержание зазора АВТОМАТИЧЕСКАЯ СИСТЕМА CAD/CAM -Автоматическая разметка «Nesting» ( автоматическое разложение деталей на листе c возможностью регулировки расстояния между деталями) -Автоматическая проверка чертежей на наличие разрывов, наложений, неточностей после импортирования данных -Выбор основного профиля из библитотеки к работе -Определение элементов выбранного профиля и его модификация, согласно требуемому чертежу управляемые параметры (изменение масштаба, зеркальное отображение, вращения). - Повторение выбранного профиля (профилей) для полного заполнения листа (заготовки). - Графическое моделирование процесса резки. -Автоматическая проверка чертежей на наличие разрывов, наложений, неточностей после импортирования данных - Возможность сохранения программ раскроя и их вызовов из памяти для повторного исполнения. - Автоматический выбор нужног элемента (выделение цветом)- Создание замкнутых контуров.Объединение общих линий для прорезания различных деталей -Выбор различного качества с использованием специальной таблицы. - Ручной режим управления процессом подготовки программ. - Управление столкновениями при ускоренных перемещениях - Библиотека материалов для гидроабразивной резки. - Создание небольших перемычек (между другими деталями), получаемых с помощью сложного реза - Расчет времени обработки на стадии прорисовки и симуляции обработки; - Поддерживает прорисовку, технические функции и различные установки. - Команды по размерам рисунков - Моделирование профиля вырезаемой детали в виде последовательности кодов ISO. - Графический 2-х мерный контроль обработки, симуляция обработки; - Возможность загрузки САD следующих форматов: .DXF, .DWG, .IGS, .PLT.,Компас - Совместимость с другими системами автоматизированного проектирования (через DXFкоды и DWG –коды –AutoCad,Компас и др.) - Функции диагностики, индикация параметров положения инструмента . - Функция АВТОМАТИЧЕСКОЙ ОЦЕНКИ, какой контур лучше вырезать вперед другого, оценки производственных затрат на изготовление детали, времени обработки, длин резки ( в технологических таблицах для выполнения задания нужно задать ТИП МАТЕРИАЛА, ТОЛЩИНУ И КАЧЕСТВО ОБРАБОТКИ ) Герметизированный бункер с абразивом под давлением -S Конструкция герметизированного бункера обеспечивает возможность догрузки абразива в режущаю головку станка без остановки резания. Герметизированного бункера выполнен из нержавеющей стали и вмещает 300 кг абразива . Герметизированного бункера с помощью компрессированного воздуха (5 bar) транспортирует по специальным армированным шлангам абразив в программно-управляемый мини-бунке , расположенный на портале станка. Герметизированный бункера оборудован датчиком низкого уровня абразива. На портале станка установлен специальный датчик для остановки подачи абразива в случае аварийного попадания воды в трубку подачи абразива . Программно-управляемый мини-бункер ( Патент фирмы « Caretta Technology» Мини-бункер абразива позволяет плавно изменять количество подаваемого абразива в режущую головку станка . Устройство программно-управляемое с ЧПУ панели управления станком ,для наиболее точного расхода абразива. Встроенный датчик контролирует уровень абразива в процесе резки и при попадания воды в абразив останавливает подачу абразива. Мини -бункер крепится на движущемся портале станка рядом с режущенй головкой. Система водоподготовки и смягчения воды (открытого типа) с фильтрацией до 0,5мкм: Система служит для очистки и смягчения подаваемой воды до необходимых технических характеристик, защиты от перепадов давления в магистральном трубопроводе и поддержания бесперебойной работы насоса высокого давления. Система состоит из: Фильтр грубой механической очистки ( 50 мкм) Фильтр-деионизатор ( программиуемый ) с комбинированной загрузкой смолой для удаления ионов металлов (кальция, магния, железа, меди, цинка и др.) Фильтр угольный для полной очистки воды. ( 10 мкм) Фильтр водяной очистки ( 5 мкм) Фильтр водяной очистки ( 1 мкм) Накопительный бак для стабилизации воды и уменьщения системы кавитации (материал - полимерные материалы). Объем не менее 1м3 Автоматическа подкачивающая станция , для увеличения и стабилизации давления подаваемой воды в насос высокого давления . Набор фитингов, хомутов и шлангов для соединения. Система очистки и слива воды в канализацию(дренаж) Система служит для предварительной очистки воды от абразивной взвеси для дальнейшего слива в общегородскую канализацию (дренаж). Система состоит из: Накопительный бак отстойник – 2 шт.(полимерные материалы). Объем не менее 0,5м3 Фильтр для задержки крупных частиц абразива (мешочного типа) Набор фитингов, хомутов и шлангов для соединения. Система подготовки воздуха Система служит для очистки и подготовки воздуха до необходимых технических характеристик, защиты от перепадов давления и для поддержания бесперебойной работы станка. Система состоит из: Воздушный компрессор - производительность – 18,7 м3/час (фирма « Fini» Италия) Воздушный фильтр – очистка 3 микрон ( фирма «SMC» -Япония) Воздушный фильтр -очистка 0,1 микрон (фирма « SMC»-Япония) Осушитель с внутренним охладителем, сепаратором из нержавеющей стали ( фирма «SMC» - Япония) Набор фитингов, хомутов и шлангов для соединения. Предохранительное ( лазерное ) устройство безопасности Станок оснащен устройством оптической (датчики) безопасности оператора станка от проникновения в зону резания согласно нормам безопасности стран ЕС ( на основе лазерного излучения) По 4 углам периметра станка установлены на специальные стойки : 1 стойка- источник инфракрасного излучения 1 стойка – оптический приемник инфрокрасного излучения . 2 стойки - с антибликовыми поворотными зеркалами +/- 30 грудусов. Стойки жестко крепятся к полу помещения анкерными болтами . При пересечении оптического(лазерного луча) защитного барьера и проникновения в зону резания, происходит полная остановка станка,отключение насоса высокого давления , включается звуковая и световая сигнализация . Аварийная остановка и новый запуск станка контролируется ЧПУ станка с передвиного пульта оператора станка. Устройство безопасности станка по нормам ЕС Механические и электрические компоненты станка выполнены и оснащены устройствами безопасности, сосласно нормам безопасности ЕС для станков гидроабразивной резки,согласно 89/392/EEC,72/23/EFC,89/336/EEG , а также декларациям EN 60204,EN292-1,EN292-2,EN294,EN 394,EN418, EN983 Техническая документация Со станком поставляется следующая документация: – Руководство по эксплуатации обслуживанию установки «Caretta Technology S.r.l» - Руководство по системе управления «ESC» 1805 . – Электросхемы на установки «Caretta Technology S.r.l» - Руководство по эксплуатации и обслуживанию насоса высокого давления «KMT» - СD c обучением по ремонту насоса высокого давления «КМТ» - Руководство по программному обеспечению CAD / CAM.- «TALIO» Потребление промышленных ресурсов: Питьевая воды ( 8 бара): л/мин 12 Электроэнергия: В 400 Гц 50 Воздух : давление кг/см 7.5 расход л/мин, 300 влажность точка росы+3С, степень очистки – 99,5 % Общее потребл. Мощности: кВт 42 Требования к воде ( химический состав и примеси): Мягкая питьевая вода, Кальций-25 мг/литр Хлориды-15 мг/лит Нитраты-25 мг/литр Кислород-1 мг/литр Диоксид кремния-10 мг/литр, Железо-0,1 мг/литр Марганец-0,1 мг/литр Магний-0,1 мг/литр Натрий-10 мг/литр Свободный хлор-1,0 мг/литр, Твердость-10 ед, Общее количество примесей-60 мг/литр, Уровень среды (PH)-6,5-8,5 Для подготовки к работе нужно (готовит Заказчик) : а. ровный бетонный пол (не менее 150 мм ) – станок ставится на анкерные болты б. температура в помещении не ниже + 20 град ( круглогодично) в. потолок не ниже 3 ,5 м + возможность проветривать помещение от влаги ( вентиляция и т.д.) г. электроэнергия: не менее 50 кВт, 380 В (три фазы) - электрический кабель -КГ 4 х 25 ( длинна не менее 30 м) - электрощит ( с автоматом промышленного исполнения не меньше 125 А) е. подача питьевой воды: 12 л/мин, давление 8 бар. - качество питьевой воды ( см.условия выше) - выходная магистраль под воду 1\2”, - шаровой кран, - резьбовой штуцер ( латунь) под шланг Ф 20 мм. ж. слив в городскую канализацию - отводная труба диаметром не менее 1 дюйма З.подача воздуха :давление-7.5 кг/см, расход – не менее 300 л/мин, влажность- точка росы +3С, степень очистки – 99,5 % и. персональный компьютер с операцигнной системой Windows XP (лицензионный) –для инженера технолога Условия базовой поставки: Срок поставки: 3 месяца Поставка : склад заказчика г.Санкт-Петербург Условия платежа - 30 % предоплата 60 % станок на складе заказчика г.Санкт-Петербург 10 % после ПНР . Гарантия на оборудование: 12 месяца ( или 2500 рабочих часов) (гарантия не распространяется на расходные материалы и быстроизнашивающиеся детали) Пуско-наладочные работы, обучение оператора, инженера, слесаря ремонтника (10 дней ) Со станком поставляется -комплект ЗИП и быстро изнашиваемых деталей : «Золотой портфель» ( на 300 рабочих часов ) 5 000 кг гранатового абразива для работы : 5 фокусирующих трубок, 5 рубиновых вставок для ремонта : 1 набор для насоса, 1 набор для ремонта клапана, 1 набор ремонта режущей головки, 1 набор водяных фильтров. Генеральный директор ООО «Ватержет» Жуков М.В