Конструирование деталейВолгоградский государственный технический университет

реклама

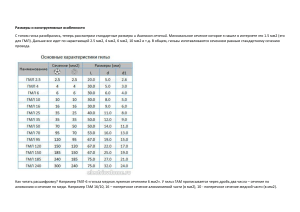

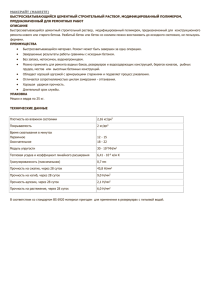

СОДЕРЖАНИЕ Практическая работа № 1 Расчет сварных соединений. Практическая работа № 2 Расчет соединения с натягом. Разработка конструкции соединения с натягом Практическая работа № 3 Расчет шпоночного соединения. Разработка конструкции шпоночного соединения Практическая работа № 4 Расчет резьбового соединения Практическая работа № 5 Расчет передачи винт-гайка Практическая работа № 6 Расчет ременной передачи. Разработка рабочего чертежа шкива Практическая работа № 7 Расчет цепно й передачи. Разработка чертежа звездочки цепной передачи Практическая работа № 8 Расчет зубчатой передачи. Разработка рабочего чертежа зубчатого колеса Практическая работа № 9 Расчет червячной передачи. Разработка рабочего чертежа червяка. Практическая работа № 10 Расчет вала. Разработка рабочего чертежа вала. Практическая работа № 11 Расчет подшипников качения. Разработка конструкции подшипникового узла Практическая работа № 12 Подбор стандартных муфт Список использованных источников 3 4 16 24 28 34 40 46 55 65 74 86 99 107 ПРАКТИЧЕСКАЯ РАБОТА № 1 ТЕМА: Расчет сварных соединений. ЦЕЛЬ РАБЛОТЫ: научиться (фланговые рассчитывать и лобовые) комбинированные угловые швы под действием постоянной нагрузки. Задание: Рассчитать сварное соединение внахлестку равнобокого уголка с косынкой (рис. 1) под действием растягивающей постоянной силы. Проверить возможность работы сварного соединения переменной нагрузке. Данные для расчета: Постоянная растягивающая сила F, Н Материал уголка и косынки Вид сварки Задания по вариантам приведены в таблице 5. Рисунок 1 − Сварное соединение уголка с косынкой 4 при Общие сведения о сварных соединениях. Сварные соединения представляют собой основной тип неразъемных соединений. Они образуются путем местного нагрева деталей в зоне их соединения. Наибольшее распространение получила электрическая дуговая и контактная сварка. Различают три разновидности дуговой сварки: а) автоматическая сварка под флюсом – применяется в крупносерийном и массовом производстве для конструкций с длинными швами; б) полуавтоматическая сварка под флюсом – применяется для конструкций с короткими прерывистыми швами; в) ручная сварка – применяется в тех случаях, когда другие виды дуговой сварки нерациональны. Контактная сварка применяется для нахлесточных соединений тонкого листового металла или для стыковых соединений кругового и полосового металла (стыковая сварка). Достоинства сварочных соединений: – невысокая стоимость соединения благодаря малой трудоемкости сварки и простате конструкции сварного шва; – сравнительно большая масса конструкции (на 15 … 25% меньше клепаной конструкции); – герметичность и плотность соединения; – возможность автоматизации процесса сварки; – возможность сварки толстых профилей. Недостатки: – прочность сварного соединения зависит от квалификации сварщика; 5 – коробление деталей из-за неравномерности нагрева в процессе сварки; – недостаточная надежность при значительных вибрационных и ударных нагрузках. Конструкции сварных соединений и рекомендации по их конструированию. Основные пути и конструктивные элементы сварных швов регламентируются ГОСТом. Стыковые соединения просты и надежны из всех сварных соединений. Соединяемые детали располагаются в одной плоскости или являются продолжением одна другой. Основные виды стыковых швов и характер подготовки кромок для сварки (рис. 2) зависят от толщины соединяемых элементов. При толщине их до 6 мм кромки свариваемых листов можно не разделывать, расстояние «b» между свариваемыми элементами перед сваркой (рис. 2, a , ) пропорционально толщине листов и колеблется в пределах 0 b 3 мм. При большой толщине свариваемых элементов применяются V - образные (рис. 2, б, г, е, ж) и U – образные (рис. 2, b ) швы: симметричные (рис. 2, б, b ), несимметричные (рис. 2, г, е), односторонние (рис. 2, б, b , г) и двусторонние (рис. 2, е, ж). Рисунок 2 − Типы стыковых швов 6 Угловые сварные соединения предназначены для соединения элементов, расположенных в разных (параллельных или пересекающихся) плоскостях (рис. 3). В зависимости от формы сечения различают швы с сечением в виде равнобедренного треугольника (рис. 3, a ), треугольника, основание которого больше высоты (рис. 3, б), треугольника с криволинейными сторонами (рис. 3, b ) Катет шва K выбирают из условия K S, но не менее 3 мм. Высота q 2...3 мм, размер 3 мм. По форме сечения угловые швы бывают: – выпуклые (рис. 3, a ) – нерациональны, т.к., вызывают повышенную концентрацию напряжений; – – нормальные (рис. 3, б); вогнутые (рис. 3, b ), обеспечивают плавный переход шва в основной металл детали, благодаря чему снижается концентрация напряжений. Вогнутый шов повышает стоимость изделия, т.к. требует последующей механической обработки. Рисунок 3 − Угловые швы В зависимости от расположения угловые швы бывают (рис. 4): – лобовые, расположение перпендикулярно линии действия силы F (рис. 4, 1); – фланговые, расположение параллельно линии действия силы F (рис. 4, 2); 7 – косые, расположение под углом к линии действия силы F (рис. 4, 3); –комбинированные, состоящие из сочетания лобовых и фланговых швов. Рисунок 4 − Сварные соединения угловыми швами: 1 – лобовым; 2 – фланговым; 3 – косым.; а, г, д – соединение нахлесточное или с накладками; б – тавровое соединение; в – угловое соединение Порядок выполнение работы 1 Для материала свариваемых деталей определить допускаемое напряжение на растяжение по таблице 2: , Н/мм2. 2 Площадь сечения равнобокого уголка: F , мм2; Результат площади сечения равнобокого уголка перевести в см2. где F , Н; , Н/мм2. 3 По ГОСТ 8509 -79 выбираем ближайший равнобокий уголок в зависимости от величины его сечения А – см2 (табл. 1): 8 № A , см2; b , мм; d , мм; Zo , см. 4 Приступаем к предварительному конструированию сварного соединения: Расчет нахлесточных соединений угловыми швами производят на срез по опасному сечению 1-1 (рис. 3), совпадающему с биссектрисой прямого угла. Определяем допускаемые напряжения среза для сварных швов (табл. 3): ср , Н/мм . 2 5 Полная длина сварных швов: F , мм; 0,7 ср где F - постоянная растягивающая сила, Н; d , катет шва, мм; 6 ср , Н/мм . 2 Длина любого шва (см. рис. 1): 2 o, мм; где o , мм (см. пункт 3). 7 Суммарная длина фланговых швов и каждого шва в отдельности: 2 1 , мм; o , мм; b 2 , мм; 9 где , , o и b , мм. Полученные значения округлить до целого числа. Приступаем 8 к окончательному конструированию сварного соединения: Учитывая дефекты при сварке, длину каждого шва следует увеличить примерно на величину катета шва K d , мм. Кроме того при сварке уголка лобовые швы обычно выполняют полностью по всей ширине полки « b ». Окончательно принимаем: b , мм; 1 1 , мм 50 ; 2 2 , мм 50 ; 1 2 , мм. Полученные значения округлить до целого числа. 9 Проверяем возможности работы сварного соединения при переменной нагрузке: а) определяем коэффициент понижения допускаемых напряжений для любого и фланговых швов: 1 1; a C a C R 1 1; a C a C R где , a, C – коэффициенты (табл. 4); R 0,3 – коэффициент асимметрии цикла. б) допускаемые напряжения: ср ср , Н/мм2; ср ср , Н/мм2; , Н/мм2, (пункт 4). где ср 10 в) Действующие напряжения в сварных швах: ср F ; , Н/мм2, ср 0,7 где F , Н, (задание по вариантам); , мм (пункт 8); ср , Н/мм , (принять меньше значения согласно пункта 9. б). 2 Сделать вывод: при переменной нагрузке сварное соединение работать может (не может). 10 Выполнить рабочий чертеж сварной конструкции в масштабе расчетных величин (рис. 1). 11 Таблица 1 – Сталь прокатная угловая равнополочная ГОСТ 8509 – 72 (выборка). Номер профиля № b 4,5 45 5 50 5,6 56 6,3 63 7 70 7,5 75 8 80 9 90 d 3 4 5 3 4 5 4 5 4 5 6 4,5 5 6 7 8 5 6 7 8 9 5,5 6 7 8 6 7 8 9 Размеры R мм r 5,0 1,7 5,5 1,8 6,0 2,0 7,0 2,3 8,0 2,7 9,0 3,0 9,0 3,0 10 3,3 12 o см 1,21 1,26 1,30 1,33 1,38 1,42 1,52 1,57 1,69 1,74 1,78 1,88 1,90 1,94 1,99 2,02 2,02 2,06 2,10 2,15 2,18 2,17 2,19 2,23 2,27 2,43 2,47 2,51 2,55 Площадь профиля А, см2 2,65 3,48 4,29 2,96 3,89 4,80 4,38 5,41 4,96 6,13 7,28 6,20 6,86 8,15 9,42 10,70 7,39 8,78 10,10 11,50 12,80 8,63 9,38 10,80 12,30 10,60 12,30 13,90 15,60 Продолжение таблицы 1 Номер профиля № Размеры b d R r o Площадь профиля А, см2 2,68 2,71 2,75 2,83 2,91 2,99 3,06 2,96 3,00 3,36 3,40 3,45 3,53 3,61 3,68 3,78 3,82 3,90 4,30 4,35 4,39 4,47 4,55 4,63 4,70 12,8 13,8 15,6 19,2 22,8 26,3 29,7 15,2 17,2 19,7 22,0 24,3 28,9 33,4 37,8 24,7 27,3 32,5 31,4 34,4 37,4 43,3 49,1 54,8 60,4 мм 10 100 11 110 12,5 125 14 140 16 160 6,5 7 8 10 12 14 16 7 8 8 9 10 12 14 16 9 10 12 10 11 12 14 16 18 20 12 4,0 12 4,0 14 4,6 14 4,6 16 5,3 Таблица 2 – Коэффициент безопасности Стали , Н/мм2 Ст. 2 140 Ст. 3; Ст. 4 160 13 Ст. 5 190 Низколегированные 25 Таблица 3 – Допускаемые напряжения для сварных швов при статической нагрузке Вид сварки Допускаемое напряжение для сварных швов – Н/мм2 При сдвиге При При (срезе) растяжении сжатии ср Ò Автоматическая электродами Э42А в среде защитных газов Ручная электродами обычного качества Автоматическая электродами Э50А в среде защитных газов Ручная электродами Э50А в среде защитных газов 0,65 0,9 0,6 0,65 0,65 Таблица 4 – Поправочные коэффициенты для определения допускаемых напряжений угловых сварных швов, работающих при переменной нагрузке Сварной шов Угловой лобовой: при ручной сварке при автоматической сварке Угловой фланговый шов работающий на срез от соевой силы Коэффициенты: a c Коэффициенты , для стали углеродистой низколегированной 2,3 1,7 3,2 2,4 3,4 4,4 0,58 0,26 0,65 0,30 14 Таблица 5 – Задания по вариантам Вариант № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 Сила F H 60 10 3 114 10 3 194 10 3 240 10 3 380 10 3 98 10 3 109 10 3 150 10 3 364 10 3 500 10 3 172 10 3 85 10 3 435 10 3 600 10 3 275 10 3 785 10 3 615 10 3 550 10 3 740 10 3 430 10 3 90 10 3 116 10 3 160 10 3 260 10 3 630 10 3 657 10 3 570 10 3 305 10 3 184 10 3 390 10 3 Материал уголка и косынки Вид сварки Сталь Ст. 2 Автоматическая электродами Э42А в среде защитного газа Сталь Ст. 3 Ручная электродами обычного качества Сталь Ст. 4 Ручная электродами Э50А в среде защитного газа Сталь низкоуглеродистая Ручная электродами обычного качества Сталь Ст. 5 Автоматическая электродами Э50А в среде защитного газа Сталь низкоуглеродистая Ручная электродами обычного качества 15 ПРАКТИЧЕСКАЯ РАБОТА № 2 ТЕМА: Расчет соединения с натягом. Разработка конструкции соединения с натягом. ЦЕЛЬ РАБОТЫ: научиться рассчитывать и конструировать соединения с натягом, собираемые запрессовкой (рис.1) Задание: Подобрать посадку, обеспечивающую соединение зубчатого колеса с валом (шпонку не учитывать) при условии, что соединение нагружено вращающим моментом М и осевой силой F. Задание по вариантам приведены в таблице 4. Данные для расчета: 1 Вращающий момент М, Нм Осевая сила F, Н Диаметр посадочной поверхности D, мм Диаметр ступицы d1, мм Посадочная длина ℓ, мм Материал зубчатого колеса и вала - сталь 45 Коэффициент запаса сцепления К = 2,5 Коэффициент трения f = 0,08 Порядок выполнение работы Принимаем для материалов сопрягаемых деталей (сталь 45) по таблице 1: а) модули упругости; Е1 = Е2, Н/мм2. б) коэффициенты Пуассона; μ1 = μ2. 16 2 Определяем контактное давление в соединении: 2 2 F2 d q , Н/мм2; d f где F, Н; М, Нмм; d и ℓ, мм. 3 Определяем расчетный натяг: C E1 q d 1 C2 , мм; E 2 где С1 и С2 – коэффициенты; С1 = 1 – μ1. d 2 1 d1 C2 µ2 d 2 1 d1 Полученный результат расчетного натяга переводим в мкм. 4 Принимаем среднее арифметическое отклонение из ряда: 2,5; 1,6; 1,25; 0,8; 0,63; 0,4 (мкм) Ra1, мкм; Ra2 , мкм. 5 Находим поправку, определяющую обмятие микронеровностей: U = 5,5 Ra1 Ra 2 , мкм. 6 Минимальный требуемый натяг, необходимый для восприятия и передачи внешних нагрузок: N min U , мкм. 7 Максимальный допустимый натяг соединения, гарантирующий прочность охватывающей детали: 17 N max qmax q U , мкм; где qmax – максимальное контактное давление, Н/мм2; q – контактное давление, Н/мм2; δр и U, мкм. 2 d qmax 0,5 1 , Н/мм2; d1 где – предел текучести Н/мм2; Принять по таблице 1 для стали 45 8 , Н/мм2. Для полученных значений [N]min, мкм и [N]max, мкм подбираем посадку с натягом по таблицам 2 и 3. Рекомендуемые посадки: 9 H7 H7 H7 H7 r6 S6 t6 6 Для выбранной посадки проверяем условия: Nmin > [N]min; H7 U7 Nmax < [N]max; где Nmin и Nmax вероятные натяги, которые определяются с учетом рассеивания размеров отверстия и вала. 9.1 Допуски размеров: а) отверстия; ТD = ES – EJ, мкм; где ES – верхнее отклонение размера отверстия, мкм; EJ – нижнее отклонение размера отверстия, мкм. б) вала; d = es – ei, мкм; где es – верхнее отклонение размера вала, мкм; ei – нижнее отклонение размера вала мкм. 18 9.2 Среднее отклонение размеров: а) отверстия; Еm = 0,5 (ES + EJ), мкм. б) вала; Еm = 0,5 (ES + EJ), мкм; отверстия − Еm = 0,5 (ES + EJ), мкм; вала − em = 0,5 (es + ei), мкм. 9.3 Средний натяг посадки: Nm = em – Em, мкм. 9.4 Рассеивание натяга ТΣ = 9.5 D 2 d 2 , мкм. Наибольший и наименьший вероятные натяги выбранной посадки: Nmin = Nm – 0,5 ТΣ, мкм; Nmax = Nm + 0,5 ТΣ, мкм. Условия Nmin > [N]min и Nmax < [N]max должны выполняться. В противном случае необходимо выбрать другую посадку и расчеты п. 9 повторить. 10 Разработать чертеж соединения зубчатого колеса с валом: 19 Рисунок 1 − Расчетная схема соединения с натягом. Примечание: При разработке конструкции соединения использовать рекомендации: ℓ сm = ℓ + (6…8), мм; С = ℓ/3, мм. 20 Таблица 1 – Физико-механические свойства некоторых материалов Материал Предел Модуль текучести σт упругости Е∙105 Н/мм2 Н/мм2 Коэффициент Временное Пуассона μ сопротивление σв Н/мм2 Сталь Сm 3 20 30 45 40Х Чугун Сч15 Сч35 Латунь Л68 200–240 240 300 360 650–900 2,0 2,0 2,0 2,0–2,1 2,1 – – 90 0,8–1,5 1,3 1,1 380–470 420–500 500–600 610–750 730–1050 0,3 0,3 147 340 320 0,23–0,27 Таблица 2 – Предельные отклонения диаметров отверстий Номинальный размер, мм Свыше 30 до 50 50 … 80 80 … 120 120 … 180 180 … 250 Отношение (мкм) для поля допуска Н4 Н5 Н6 Н7 Н8 Н10 Н11 Н12 +7 0 +8 0 +10 0 +12 0 +14 0 +11 0 +13 0 +15 0 +18 0 +20 0 +16 0 +19 0 +22 0 +25 0 +29 0 +25 0 +30 0 +35 0 +40 0 +46 0 +39 +62 +100 0 0 0 +46 +74 +120 0 0 0 +54 +87 +140 0 0 0 +63 +100 +160 0 0 0 +72 +115 +185 0 0 0 +160 0 +190 0 +220 0 +250 0 +290 0 +250 0 +300 0 +350 0 +400 0 +460 0 21 Н9 Таблица 3 – Предельные (верхние и нижние) отклонения диаметров валов при посадках с натягом для 5-7-го квалитетов (система отверстия) Отклонение (мкм) при квалитете Номинальный размер, мм Свыше 30 до 40 40 … 50 50 … 65 65 … 80 5 р5 r5 s5 p6 +37 +45 +54 +42 +26 +34 +43 +26 +54 +41 +56 +43 +66 +51 +69 +54 +81 +63 +83 +65 +86 +68 +97 +77 +66 +53 +72 +59 +86 +71 +94 +79 +110 +92 +118 +100 +126 +108 +142 +122 +45 +32 80 … 100 100 … 120 +52 +37 120 … 140 140 … 160 160 … 180 180 … 200 6 +61 +43 +51 +32 +59 +37 +68 +43 22 r6 +50 +34 +50 +34 +60 +41 +62 +43 +73 +51 +76 +54 +88 +63 +90 +65 +93 +68 +106 +77 7 s6 +59 +43 +59 +43 +72 +53 +78 +59 +93 +71 +101 +79 +117 +92 +125 +100 +133 +108 +151 +122 t6 +64 +48 +70 +54 +85 +66 +94 +75 +113 +91 +126 +104 +147 +122 +159 +134 +171 +146 +195 +166 s7 +68 +43 +68 +43 +83 +53 +89 +59 +106 +71 +114 +79 +132 +92 +140 +100 +148 +108 +168 +122 u7 +85 +60 +95 +70 +117 +87 +132 +102 +159 +124 +179 +144 +210 +170 +230 +190 +250 +210 +282 +236 Таблица 4 – Задания по вариантам № варианта 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 М, Нм 70 115 190 160 210 250 150 80 200 260 300 180 310 140 270 195 90 220 205 100 280 240 290 315 110 245 230 120 170 130 F, Н 1100 1250 1400 1300 1500 1350 1450 1250 1550 1100 1600 1150 1500 1350 1450 1520 1200 1550 1310 1300 1620 1000 1600 1630 1050 1300 1210 1280 1420 1200 d, мм 30 65 95 105 180 120 70 40 110 130 200 115 135 50 125 140 55 145 160 60 190 75 165 175 80 170 150 85 100 90 23 d1, мм 60 95 130 140 220 150 105 80 140 160 240 145 170 80 160 170 90 180 200 95 230 110 200 210 110 200 185 120 140 430 ℓ, мм 40 70 100 110 170 130 80 60 120 140 210 130 150 70 135 160 80 165 150 90 200 100 180 100 110 180 160 120 130 120 ПРАКТИЧЕСКАЯ РАБОТА № 3 ТЕМА: Расчет шпоночного соединения. Разработка конструкции шпоночного соединения. ЦЕЛЬ РАБОТЫ: научиться подбирать шпонки по таблицам ГОСТ, рассчитывать и разрабатывать конструкцию шпоночного соединения. Задание: Подобрать призматическую шпонку со скругленными торцами для передачи вращающего момента зубчатым колесом валу. Определить длину ступицы колеса из условия прочности соединения на смятие. Проверить прочность соединения на срез. Разработать конструкцию шпоночного соединения. Задание по вариантам приведены в таблице 2. Данные для расчета: Диаметр вала d, мм Вращающий момент М, Нм Материал ступицы … Порядок выполнение работы 1 По таблице 1 по заданному диаметру вала выбираем размеры шпоночного сечения и глубину паза (рис. 1): Ширина шпонки b, мм Высота шпонки h, мм Глубина паза вала t1, мм Глубина паза втулки t2, мм Справочный размер K, мм 24 Принимаем допускаемые напряжения смятия. При изготовлении 2 шпонок по ГОСТ 8787-68 принимают [ см] = 80…150 Н/мм2 (меньшее значение для чугуна, большие для стали). [ см], Н/мм2. Рабочая длина шпонки, исходя из условия прочности шпоночного 3 соединения на смятие: 2 , мм; d см где М, Нмм; d и К, мм; [ см], Н/мм2. Длина шпонки: 4 b, мм. Полученное значение округлить до ближайшей большей стандартной величины (см. таблицу 1). , мм. Проверка шпоночного соединения на срез: 5 τ ср = 2 , Н/мм2, d b где М, Нмм; d, b, , мм. τ ср ≤ [τ ср], где [τ ср] = 70…100 Н/мм2. Дать заключение: прочность на срез обеспечена (не обеспечена). 6 Длина ступицы: ст 8...10 , мм. 7 Разработать конструкцию шпоночного соединения: 25 Рисунок 1 − Шпоночное соединение призматической шпонкой Таблица 1 – Шпонки призматические ГОСТ 2336-78 СТ СЭВ 189-75 Диаметр вала d, мм 12…17 17…22 22…30 30…38 38…44 44…50 50…58 58…65 65…75 75…85 85…95 95…105 105…120 120…140 140…170 170…200 Размеры шпонки, мм b h 5 6 8 10 12 14 16 18 20 22 25 28 32 36 40 45 5 6 7 8 8 9 10 11 12 14 14 16 18 20 22 25 10-56 14-70 18-90 22-110 28-140 36-160 45-180 50-200 56-220 63-250 70-280 70-280 80-315 90-355 100-400 110-450 26 Глубина паза Справочный мм размер К для (вал) (втулка) расчета на смятие, мм t1 t2 3 2,3 2,3 3,5 2,8 2,6 4 3,3 3,0 5 3,3 3,5 5 3,3 3,6 5,5 3,8 4,0 6 4,3 4,3 7 4,4 4,8 7,5 4,9 5,2 9 5,4 6,0 9 5,4 6,7 10,3 5,9 7,7 11,5 6,7 8,7 12,8 7,4 9,5 13,5 8,7 10,9 15,3 9,9 12,3 Таблица 2 – Задания по вариантам № варианта 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 d, мм 45 60 80 20 75 100 50 125 30 105 65 145 85 110 40 130 160 120 170 150 200 55 165 140 180 90 190 115 155 70 М, Нм 100 120 190 70 320 140 110 180 80 200 85 290 130 210 90 145 220 150 240 250 300 105 160 310 260 135 270 170 280 95 Материал ступицы сталь чугун сталь чугун сталь чугун 27 ПРАКТИЧЕСКАЯ РАБОТА № 4 ТЕМА: Расчет резьбового соединения. ЦЕЛЬ РАБОТЫ: научиться рассчитывать резьбовое соединение и подбирать болты по таблицам ГОСТ. Задание: Рассчитать болты дисковой муфты (рис. 1) для двух случаев установки их в отверстия полумуфт: без зазора и с зазором. Нагрузка постоянная. Затяжка болтов неконтролируемая. Задания по вариантам приведены в таблице 4. Данные для расчета: Мощность, передаваемая муфтой Р, кВт Частота вращения соединяемых болтов n, мин -1 Диаметр окружности центров болтов D0, мм Число болтов Z=4 Материал болтов Порядок выполнение работы 1 Определяем вращающий момент, передаваемый муфтой: , Нм; где Р, Вm; 2 n 30 , (рад/с). Определяем расчетный вращающий момент: Мр = КМ, Нм; где К = (1,0…1,5) – коэффициент запаса. 3 Сила, действующая на болты: Q 2 , Н; Do где Do, м; , Нм. 28 4 Сила, приходящаяся на один болт: F 5 Q , Н. Определяем допускаемые напряжения для стали (по варианту): а) предел текучести; , Н/мм2 (по таблице 1). б) допускаемое напряжение на растяжение; n , Н/мм2, где n – коэффициент запаса прочности принимается по таблице 2 при постоянной нагрузке, предполагая, что диаметр болта соответствует резьбе М16-М30. n = …. в) допускаемое напряжение среза; [τ ср] = 0,4 · , Н/мм2. 6 Расчет диаметров болтов: а) болт, установленный напряжениям среза; d без зазора рассчитывается по 4F , мм, b ср где b = 1, т.к. болт срезается по одной плоскости стыка; F, Н; [τ ср], Н/мм2; d − стержень болта, который может быть равен наружному диаметру резьбы. Принимаем болт по таблице 3: Болт М … б) болт установлен с зазором; 29 Внутренний диаметр резьбы болта рассчитывается по напряжениям растяжения: d1 1,3 F , мм; 0,785 b f где f = 0,15 – коэффициент трения между стальными полумуфтами; b = 1, т.к. одна плоскость стыка; К = 1,5 – коэффициент запаса от сдвига полумуфт; F, Н; , Н/мм2. По таблице 3 выбираем болт с ближайшим большим внутренним диаметром d1, мм. М … (d1 = … мм; t = … мм). 7 Разработать конструкцию резьбового соединения: Рисунок 1 − Муфта дисковая 30 Таблица 1 – Физико-механические свойства материалов. Временное Материал сопротивление b , Н/мм2 Предел текучести , Н/мм2 Предел выносливости 1, Н/мм2 Модуль упругости Е∙10-5, Н/мм2 Сталь Ст 3 Ст 4 380-470 420-500 200-240 260 120-160 2,0 150 2,0 Ст 5 500-620 280 170 2,0 20 420-500 240 120-160 2,0 30 500-600 300 170-210 2,0 40Х 730-1050 650-900 240-340 2,1 Таблица 2 – Значения коэффициентов запаса прочности для болтов с метрической резьбой (М6-М30) при неконтролируемой затяжке. Материал болта Углеродистая сталь Легированная сталь Значения n при постоянной нагрузке для резьбы М6-М16 М16-М30 Значения n при переменной нагрузке для резьбы М6-М16 М16-М30 5-4 4-4,25 12-8,5 8,5 6,5-5 5-3,3 10-6,5 6,5 31 Таблица 3 – Резьба метрическая по ГОСТ 24705-81. d мм 5 6 8 10 12 14 16 18 t мм 0,8 0,5 1 0,75 0,5 1,25 1 0,75 0,5 1,5 1,25 1 0,75 0,5 1,75 1,5 1,25 1 0,75 0,5 2 1,5 1,25 1 0,75 0,5 2 1,5 1 0,75 0,5 2,5 2 1,5 1 0,75 0,5 d1 мм 4,134 4,459 4,917 5,188 5,459 6,647 6,917 7,188 7,459 8,376 8,647 8,917 9,188 9,459 10,106 10,376 10,647 10,917 11,188 11,459 11,835 12,376 12,647 12,917 13,188 13,459 13,835 14,376 14,917 15,188 15,459 15,294 15,835 16,376 16,917 17,188 17,459 d мм 20 22 24 27 30 33 32 t мм 2,5 2 1,5 1 0,75 0,5 2,5 2 1,5 1 0,75 0,5 3 2 1,5 1 0,75 3 2 1,5 1 0,75 3,5 3 2 1,5 1 0,75 3,5 3 2 1,5 1 0,75 d1 мм 17,294 17,835 18,376 18,917 19,188 19,459 19,294 19,835 20,376 20,917 21,188 21,459 20,752 21,835 22,376 22,917 23,188 23,752 24,835 25,376 25,917 26,188 26,211 26,752 27,835 28,376 28,918 29,188 29,211 29,752 30,835 31,376 31,918 32,188 Таблица 4 – Задания по вариантам. № варианта 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 Р кВт 40 15 28 10 50 65 20 25 18 68 16 58 47 48 32 30 12 3 55 22 25 42 45 60 52 4 35 62 13 38 14 26 n мин-1 250 200 270 310 300 470 350 290 250 500 330 430 315 440 380 200 200 230 400 370 460 410 300 450 420 220 340 480 285 430 335 465 D0 мм 270 220 250 210 260 340 250 230 260 350 270 280 160 300 450 370 280 290 380 300 240 320 400 390 270 240 350 400 310 340 220 240 33 Материал болтов Сталь Ст 3 Сталь 40 Х Сталь Ст 4 Сталь Ст 5 Сталь 20 Сталь 30 Сталь 40 Х ПРАКТИЧЕСКАЯ РАБОТА № 5 ТЕМА: Расчет передачи винт-гайка. ЦЕЛЬ РАБОТЫ: научиться рассчитывать самотормозящую передачу винт-гайка. Задание: Рассчитать винтовую пару домкрата по следующим данным: Грузоподъемность домкрата F, кН. Материал винта – сталь 45, термообработка «улучшение». Материал гайки – бронза Бр 010Ф1. Резьба однозаходная. Задания по вариантам приведены в таблице 2. План выполнение работы 1 Определяем допускаемые напряжения: а) для материала винта на растяжение; n , Н/мм2; где см – предел текучести, Н/мм2 [1. табл. 8]; см = 540; n = 3 – коэффициент запаса прочности [1.с.203]. б) Для материала бронзы на растяжение и смятие: = 34…44, Н/мм2; = 42…55, Н/мм2, [1, с. 203]. 2 Допускаемое давление на износостойкость резьбы: закаленная сталь по бронзе. [Ризн] = 10, Н/мм2, [1. с. 203]. 3 Определяем средний диаметр резьбы из условия износостойкости винтовой пары: d2 F , мм; изн где F, Н; 34 [Ризн], Н/мм2; ψн – коэффициент высоты гайки; ψн = 1,8; ξ – коэффициент рабочей высоты профиля резьбы; ξ = 0,5. 4 По таблице 1 принимаем стандартные параметры однозаходной трапецеидальной резьбы: d = …мм; d2 = …мм; t = …мм. 5 Проверяем условие самоторможения винтовой пары: а) определяем приведенный угол трения трапецеидальной резьбы; f rc tg , cos где f – коэффициент трения [1. с. 93]; f = 0,08…0,10; 2 – приведенный угол профиля резьбы; 30 – угол профиля трапецеидальной резьбы. б) определяем угол подъема резьбы; tg t ; d 2 =…. Дать заключение о соблюдении условия самоторможения винтовой пары. 6 Определяем размеры гайки (рис. 2): а) высота гайки; d2 , мм; где – коэффициент высоты гайки (пункт 3); 35 d2 – средний диаметр резьбы, мм. б) число витков резьбы гайки; ; t Полученное значение округлить до целого числа. в) определяем наружный диаметр гайки из условия прочности материала на растяжение; D 4 Fрасч d 2 , мм; где Fрасч 1,3 F , Н. Полученное значение округлить до целого числа D, мм. Рисунок 2 − Гайка г) определяем диаметр буртика гайки из условия прочности на смятие; D 4F см D 2 , мм; где F, Н; D, мм; см , Н/мм2. 36 Высоту буртика гайки принять: α = 0,25 Н, мм. 7 Определяем КПД винтовой пары: 8 tg . tg Принять длину винта домкрата (высоту подъема) в пределах: o 9 8...10d , мм. Разработать конструкцию винтового домкрата (рис. 3) с учетом расчетных параметров. Рисунок 3 − Домкрат винтовой 37 Таблица 1 – Трапецеидальная однозаходная резьба ГОСТ 9484-81 Наружный Средний диаметр диаметр d, мм d2, мм 22,5 24 21,5 20 24, 26 23,5 22 26,5 28 25,5 24 28,5 30 27 25 30,5 32 29 27 32,5 34 31 29 34,5 36 33 31 36,5 38 34,5 33 38,5 40 36,5 35 40,5 42 38,5 37 42,5 44 40,5 38 Шаг t, мм 3 5 8 3 5 8 3 5 8 3 6 10 3 6 10 3 6 10 3 6 10 3 7 10 3 7 10 3 7 10 3 7 12 Наружный Средний диаметр диаметр d, мм d2, мм 44,5 46 42 40 46,5 48 44 42 48,5 50 46 44 51,5 52 48 46 53,5 55 50,5 48 58,5 60 55,5 53 63 65 60 57 68 70 65 62 73 75 70 67 78 80 75 72 83 85 79 76 38 Шаг t, мм 3 8 12 3 8 12 3 8 12 3 8 12 3 9 14 3 9 14 4 10 16 4 10 16 4 10 16 4 10 16 4 12 18 Таблица 2 – Задания по вариантам Варианты 1 2 3 4 5 6 7 8 9 10 F - кН 30 68 51 42 20 35 28 62 75 40 Варианты 11 12 13 14 15 16 17 18 19 20 F - кН 37 78,8, 18,2 45 38 72 31 50 100 109 Варианты 21 22 23 24 25 26 27 28 29 30 F - кН 60 120 87 127 15,5 55 130,7 65,5 139 92 39 ПРАКТИЧЕСКАЯ РАБОТА № 6 ТЕМА: Расчет ременной передачи. Разработка рабочего чертежа шкива. ЦЕЛЬ РАБОТЫ: научиться рассчитывать плоскоременную передачу и разрабатывать рабочий чертеж шкива. Задание: Рассчитать открытую плоскоременную передачу от электродвигателя к редуктору привода конвейера (рис. 1) по следующим данным: Мощность электродвигателя Р, кВт Угловая скорость вала электродвигателя ω1, рад/с Угловая скорость ведомого шкива ω2, рад/с Угол наклона линии центров шкивов к горизонту 45º Толщина кордшнурового прорезиненного ремня δ=2,8 Конструктивный коэффициент к Характер нагрузки … Рисунок 1 – Схема привода с плоскоременной передачей: 1 – ременная передача, 2 – редуктор, 3 – конвейер Порядок выполнение работы 1 Определить передаточное число U 2 1 2 . Определить диаметр малого шкива d1=k δ, мм 40 Принять по стандарту ближайшее большее значение (таблица 1). d1, мм 3 Определить диаметр большего шкива d2= Ud1(1-ξ), мм где ξ – коэффициент скольжения ремня ξ=0,015. Принять по стандарту (таблица 1). d2, мм 4 Фактическое передаточное число UФ 5 d2 d1(1 ) . Окружная скорость ремня v 1d1 2 , м/с. где ω1 – угловая скорость вала электродвигателя, рад/с. d1 – стандартный диаметр малого шкива, м. 6 Расчетная длина ремня (d 2 d1) 2 l 2a (d 2 d1) , мм 2 4a где а – ориентировочное межосевое расстояние, мм а=1,5(d1+ d2) Окончательно принять по стандарту (таблица 1). l, мм. 7 Проверить долговечность ремня по числу пробегов v -1 l ,с где v – окружная скорость ремня, м/с l – длина ремня, м λ<(λ) (λ)=15, с-1 41 8 a 9 Окончательное значение межосевого расстояния 2l (d 2 d1) (2l (d 2 d1)) 2 8(d 2 d1) 2 , мм 8 Угол обхвата ремнем меньшего шкива α=180°-57°(d2-d1)/а, град 10 Окружная сила, передаваемая ремнем F=P/v, Н где Р – мощность электродвигателя, ,Вт 11 Ширина ремня а) принимаем допускаемую приведенную удельную окружную силу в ремне (интерполированием) (К0)=1,96, Н/мм2 б) поправочные коэффициенты принять по таблице 2 С0 – коэффициент угла наклона линии центров шкивов к горизонту, Са – коэффициент угла обхвата на меньшем шкиве, С v – коэффициент влияния натяжения от центробежной силы Сp – коэффициент динамичности нагрузки Cd – коэффициент влияния диаметра меньшего шкива Cf – коэффициент неравномерности распределения нагрузки между кордшнурами и уточными нитями ремня Cf=0,85 в) допускаемая удельная окружная сила; К П К 0 С0 С С С Р Сd C F , Н; г) ширина ремня: b F , мм; где F – окружная сила, передаваемая ремнем, Н; – толщина ремня, мм; 42 – допускаемая удельная окружная сила, Н. Окончательно принять большее стандартное значение по таблице 1 b , мм. 12 Сила предварительного натяжения в ремне F=σδb, Н где σ=2, Н/мм – рекомендуемое напряжение в ремне 13 Сила, действующая на валы Fn 2F0 sin(1 / 2) , Н. 14 Разработать рабочий чертеж малого шкива. 43 Таблица 1 − Стандартные значения приводных ремней Диаметр шкива d, мм Длина ремня , мм Ширина ремня b , мм 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 500, 560, 630, 710, 800, 900, 1000, 1120, 1400, 1600, 1800, 2000 500, 550, 600, 650, 700, 750, 800, 850, 900, 1000, 1050, 1150, 1200, 1250, 1300, 1400, 1450, 1500, 1600, 1700, 1800, 2000, 2500, 3000, 3500, 4000, 4500, 5000 20, 25, 30, 40, 45, 50, 60, 65, 70, 75, 80, 85, 90, 100, 115, 120, 125, 150, 175, 200, 225, 250, 275, 300, 400, 540, 550, 600, 700, 800, 900, 1000, 1100, 1200 Таблица 2 − Значение поправочных коэффициентов Коэффициент угла наклона линии центров шкивов к горизонту – C0 Угол наклона 00 … 600 600 … 800 800 … 900 C0 1 0,9 0,8 Коэффициент угла обхвата 1 на меньшем шкиве C Угол обхвата 1, град C 180 1,00 170 160 150 0,97 0,94 0,91 Коэффициент влияния натяжения от центробежной силы C Скорость , м/с C 15 20 25 30 35 50 70 1,0 0,99 0,97 0,95 0,92 0,89 0,76 0,52 Коэффициент динамичности нагрузки C 10 Характер нагрузки Спокойная Умеренные колебания C 1,0 0,9 Значительные колебания 0,8 Ударная и резко неравномерная 0,7 Коэффициент влияния диаметра меньшего шкива d1 d1 - мм 15 20 40 60 90 Cd 0,6 0,8 0,95 1,0 1,1 44 120 и более 1,2 Таблица 3 − Задания по вариантам Вариант 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 , кВт 1,5 5,5 3 8 4 1,8 6 2,8 5 3,8 4,5 2,2 2 6,5 4,8 7 2,5 5,8 3,2 6,8 2,2 4,2 7,8 5,2 7,5 6,2 4,3 7,2 5,3 3,5 6,3 1, рад/c 119 150 170 200 160 100 120 150 130 110 120 105 100 180 105 130 110 158 150 140 80 158 160 130 200 170 160 120 160 75 156 2 , рад/c 34 50 30 50 40 40 40 37 40 25 30 30 25 48 35 30 30 50 25 25 20 40 35 25 40 40 50 35 44 25 39 45 Характер нагрузки К Умеренные колебания 40 Спокойная 64 Умеренные колебания 35 Значительные колебания 44 Ударная и резко неравномерная 70 Умеренные колебания 100 Значительные колебания 50 Спокойная 57 Умеренные колебания 88 Значительные колебания 80 ПРАКТИЧЕСКАЯ РАБОТА № 7 ТЕМА: Расчет цепной передачи. Разработка чертежа звездочки цепной передачи. ЦЕЛЬ РАБОТЫ: научиться рассчитывать передачу роликовой цепью и разрабатывать рабочий чертеж звездочки. Задание: Рассчитать передачу роликовой однорядной цепью от редуктора к ленточному конвейеру представленной на рисунке 1. Данные для расчета: Тяговая сила ленты F, кН Скорость ленты , м/c Передаточное число цепной передачи U Диаметр приводного барабана Способ смазывания цепи D, мм Режим работы Передача горизонтальная Регулирование натяжения цепи натяжным роликом Задания по вариантам приведены в таблице 6 Рисунок 1 − Привод конвейера с горизонтальной цепной передачей: 1 –редуктор; 2 –цепная передача; 3 –ленточный конвейер 46 Порядок выполнение работы 1 Число зубьев малой звездочки: 1 29 2U . Предпочтительно принимаем нечетное число зубьев звездочки в сочетании с четным числом звеньев цепи. Принимаем 1 . 2 Число зубьев большей звездочки: 2 1 U . Принимаем 2 Чтобы цепь не соскальзывала со звездочками, принимают 2 120 . 3 4 В противном случае необходимо уменьшить 1 . Фактическое передаточное число U 2 . 1 Вращающий момент на валу приводного барабана: FD , Нм; 2 2 где F – тяговая сила ленты, Н; D – диаметр приводного барабана, м. Вращающий момент на валу малой звездочки: 5 1 2 , Нм; U 0,92 – КПД передачи. 6 Угловая скорость малой звездочки и ее частота вращения: 1 2 U , рад/с; D где , м/с; n1 7 30 1 , мин-1. Допускаемое давление в шарнирах цепи. По таблице 1 методом интерполяции, ориентируясь на меньшее табличное значение «n1», находим: ц ; 47 ц ц ц , н/мм2; где ц – меньшее табличное значение. 8 По условиям работы передачи определить коэффициент эксплуатации (таблица 2): э д с о рег. р ; где Кд – коэффициент динамичности нагрузки; Кс – коэффициент способа смазывания; Ко – коэффициент наклона линии центров звездочек к горизонтам; Крег. – коэффициент способа регулирования натяжения цепи; Кр – коэффициент режима работы. 9 Шаг цепи определить из условия износостойкости шарниров цепи: t = 2,8 3 1 э , мм; 1 ц где М1 – вращающий момент на валу малой звездочки, Нмм; 1 − число зубьев малой звездочки; ц − допускаемое давление в шарнирах целы, Н/мм2. 10 По величине шага t – мм, выбрать роликовую ГОСТ 13568 – 75 (таблица 3, рис. 2) Записать обозначение цепи, ПР: Шаг t, мм Диаметр валика d0, мм Масса 1м цепи q, Н/м Размер , мм 48 цепь по Рисунок 2 − Цепь приводная роликовая однорядная (ПР): 1 – пластина наружная; 2 – ролик; 3 – пластина внутренняя; 4 – втулка; 5 – валик 11 Максимальное значение шага цепи ограничивается угловой скоростью малой звездочки по условию: 1 1 max по таблице 4: для выбранной цепи находим 1max и сравниваем с 1 (см. пункт 3) 12 Средняя скорость цепи: t 1 1 , м/с, ц 2 где t, м; 1, рад/с. 13 Мощность на валу малой звездочки: 1 1 1, Bm; где 1 , Нм; 1, рад/с. 14 Окружная сила, передаваемая цепью: Ft 1 ц , Н; 49 где 1 , Bm; , м/с. 15 Расчетное давление в шарнирах цепи: ц Ft э , Н/мм2; S где S – опорная поверхность шарнира цепи, мм2 принимается по таблице 5. Полученное давление должно быть меньше допускаемого. ц , н/мм2 (см. пункт 7). 16 Межосевое расстояние: a 40 t , мм; где t – шаг цепи, мм (см. пункт 10). 17 Длина цепи в шагах: 2 t 2 1 2a 0,51 2 t t 40 a Полученное значение округлить до целого четного числа 18 Фактическое межосевое расстояние при выбранном числе шагов t: 2 2 2 2 1 2 1 2 t a t 2 , мм. t 4 2 2 19 t. Сила, действующая на валы звездочек: Fb b Ft 2Fo , Н; где b – коэффициент нагрузки вала. Наклон линии центров к горизонту b − при спокойной нагрузке 0 … 400 40 … 900 1,15 1,05 Примечание − При ударной нагрузке b увеличивают на 10 … 15% 50 F0 – предварительное натяжение цепи от провисания ведомой ветви, Н; F0 f q a g , H; где f = 1 – коэффициент провисания цепи для горизонтальных передач; q = масса 1-го м цепи, Нм, (пункт 10); a − межосевое расстояние, м; g = 9,81 м/с2; Fb , Н. 20 Разработать рабочий чертеж звездочки: Таблица 1 – Стандартные значения приводных ремней ц , Н/мм2 – при частоте вращения меньшей 200 звездочки – n1, мин-1 400 600 800 1000 1200 1600 2000 31 28 26 24 22 21 18 16 30 26 23 21 19 17 15 – 31,75 – 38,1 29 24 21 18 16 15 – – 44,45 – 50,8 26 21 17 15 – – – – Шаг цепи t, мм 50 12,7 – 15,875 19,05 – 25,4 35 Пример − Определения допускаемого интерполяции при n1 = 125 мин-1 ц 35 30 200 125 2,5 , Н/мм2; 200 50 ц ц ц 30 2,5 32,5 , Н/мм2. 51 давления методом Таблица 2 – Корректировочные коэффициенты Коэффициент динамичности нагрузки Кд Нагрузка с небольшими толчками 1 1,2 …1,5 Коэффициент способа смазывания Кс Нагрузка спокойная Кд непрерывное Кс капельное периодическое 0,8 1 1,5 Коэффициент наклона линии центров звездочек к горизонтали Ко Ко > 600 60 0 1 1,25 Коэффициент способы регулирования натяжения цепи Крег Крег Кр Передвигающимися Нажимным опорами роликом 1 0,8 Коэффициент режима работы Кр Нерегулируемая передача 1,25 Односменная Двухсменная Трехсменная 1 1,25 1,5 52 Таблица 3 – Цепи приводные типа ПР (ГОСТ 13568 – 75) Диаметр Размер валика b, мм d0, мм не менее Разрушаю Масса щая нагрузка 1м цепи d, Н/м F , Н 460 2,0 Обозначение цепи Шаг t, мм ПР - 8 - 460 8,00 2,31 3,00 ПР - 9,525 - 910 9,525 3,28 5,72 910 4,5 ПР - 12,7 - 900 - 2 12,70 3,66 3,30 900 3,5 ПР - 12,7 - 1820 - 1 12,70 4,45 5,40 1820 6,5 ПР - 15,875 - 2300 - 1 15,875 5,08 6,48 2300 8,0 ПР - 19,05 - 3180 19,05 5,96 12,7 3180 19 ПР - 25,4 - 6000 25,4 7,95 15,88 6000 26 ПР - 31,75 - 900 31,75 9,55 19,05 900 38 ПР - 38,1 - 12700 38,1 11,10 25,40 12700 55 ПР - 44,45 - 17240 44,45 12,70 25,40 17240 75 Таблица 4 – Наибольшие допустимые угловые скорости 1 max малой звездочки Цепь Втулочная, роликовая 1 max , рад/с при шаге t, мм 9,52 12,7 15,88 19,05 25,4 31,75 38,1 44,45 50,8 260 130 104 94 73 52 42 31 26 Таблица 5 – Опорная поверхность шарнира цепи Цепь ПР - 8 - 460 ПР - 9,525 - 910 Опорная поверхность Цепь 2 S, мм ПР - 25,4 - 6000 11 ПР - 31,75 - 900 40 Опорная поверхность S, мм2 179 262 ПР - 12,7 - 900 - 2 22 ПР - 38,1 - 12700 394 ПР - 15,875 - 2300 - 1 51 ПР - 44,45 - 17240 472 ПР - 19,05 - 3180 105 ПР - 50,8 - 22700 645 53 Таблица 6 – Задания по вариантам Вари ант № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 F, кН , м/с i D, мм 2,5 7,2 2,8 3,6 3,5 6,2 5,8 4 7,8 5,2 4,5 5,6 5 3,8 5,5 4,6 6 4,2 7,6 6,5 4,8 7 6,6 8 3,2 8,5 9 2,2 8,8 6,8 8,2 1,6 4,3 5,5 2 6,8 4,5 2,5 5,8 9 2,8 7 4,8 6 3 6,2 7,2 3,2 6,5 3,5 7,5 8,8 5,7 3,8 9,5 4 8 4,2 6,15 5 8,5 5,2 2 5,2 3 5 3,2 4,8 5,5 4,2 3 6 3,8 5,2 2,5 4 5,8 6,2 5 3,3 3,5 6 3 6,5 4,3 2,6 5,3 2,2 6,3 4,1 2,8 3,4 6,8 250 300 420 280 280 320 400 350 300 360 280 420 400 350 400 500 320 360 400 360 300 450 300 360 420 320 380 320 250 350 250 Нагрузка Способ смазывания Режим работы Спокойная Капельное Односменная С небольшими толчками Непрерывное Двухсменная Спокойная Периодическое Трехсменная С небольшими толчками Непрерывное Односменная Спокойное Капельное Двухсменная Спокойная Непрерывное Трехсменная С небольшими толчками Периодическое Односменная Спокойная Периодическое Двухсменная С небольшими толчками Капельное Трехсменная Спокойная Непрерывное Односменная 54 ПРАКТИЧЕСКАЯ РАБОТА № 8 ТЕМА: Расчет зубчатой передачи. Разработка рабочего чертежа зубчатого колеса. ЦЕЛЬ РАБОТЫ: научиться выполнять взаимосвязанный расчет прочности и геометрии зацепления зубчатой передачи и разрабатывать рабочий чертеж зубчатого колеса. Задание: Рассчитать прямозубую передачу одноступенчатого цилиндрического редуктора общего назначения (рис.1) по следующим данным: Данные для расчета: Угловая скорость ведущего вала 1 , рад/с Передаваемая мощность 1 , кВm Передаточное число редуктора U Марка стали шестерни и колеса Термообработка … … Редуктор нереверсивный, предназначенный для длительной работы при постоянной нагрузке. Задания по вариантам приведены в таблице 6 55 Рисунок 1 − Схема одноступенчатого цилиндрического прямозубового редуктора Порядок выполнения работы 1 Вращающие моменты: а) на валу шестерни; 1 б) 1 10 3 1 , Нм. на валу колеса; 2 1 U , Нм; где 0,97 – КПД цилиндрического редуктора; 1 , кВm. 2 Для заданной марки стали и термообработки шестерни и колеса выбрать значения (таблица 1): а) твердости: НВ1 – для шестерни (указать вид термообработки); НВ2 – для колеса. Твердость шестерни должна быть на (25 – 50) НВ больше твердости колеса для равномерного изнашивания перерабатываемости; б) диаметр заготовки: 56 зубьев и лучшей их Дш, мм; Дк, мм. Принимаем Дш < Дк в) предел текучести: 1 2 , Н/мм2. 3 Предел контактной выносливости для материала колеса при НВ ≤ 350: 2 22 70 , Н/мм2. 4 Допускаемое контактное напряжение: 2 L , Н/мм2; S где L 1 – коэффициент долговечности; S 1,1...1,2 – коэффициент безопасности. 5 Допускаемые напряжения при изгибе для шестерни и колеса F1 1,81 L , Н/мм2; SF F 2 1,82 L , Н/мм2; SF где L – корректирующий коэффициент; L 1 – корректирующий коэффициент; SF – коэффициент безопасности; SF = 1,7 … 2,2. 6 Расчетные коэффициенты (при НВ ≤ 350, расположение колес относительно оси – симметричное): а) коэффициенты ширины венца колеса: a 2 a 0,4...0,5 – относительно межосевого расстояния; 57 d 0,5 a u 1 – коэффициенты неравномерности 2 a относительно делительного диаметра нагрузки и шестерни. б) Кн КF в зависимости от значений d (таблица 2): Кн = …; КF = … . Межосевое расстояние передачи из условия контактной прочности рабочих поверхностей зубьев: 7 a 49,5u 1 2 2 a u 2 , мм; где Т2 – вращающий момент на валу колеса, Н/мм; − допускаемое контактное напряжение, Н/мм2 (пункт 4). Окончательно принять большее стандартное значение по таблице 3: a , мм. Предварительные размеры колеса: 8 длительный диаметр; d2 2a u , мм. u 1 б) ширина венца; 2 a a , мм; а) где a , мм. Модуль зацепления из условия равной контактной и изгибной 9 прочности зубьев: 2 2 m , мм; m d 2 2 F 2 где Т2, Н/мм2; d2 и F2 , Н/мм2 (пункт 5); 2 , мм; m − вспомогательный коэффициент; m = 6,8. 58 Полученное значение модуля округлить в большую сторону по ГОСТ 9536-60 (таблица 3); m, мм. 10 Суммарное число зубьев и зубьев шестерни и колеса: 2a ; 1 ; 2 1 m u 1 Примечание − 1 и 2 должны быть целыми числами. 11 Фактическоепередаточное число передачи: 2 U , отклонение от заданного «U» допускается до ± 2,5 %. 1 12 Основные геометрические размеры передачи: а) диаметр делительных окружностей шестерни и колеса; d1 m 1, мм; d2 m 2, мм. б) a межосевое расстояние; d1 d 2 , мм. 2 в) диаметры окружностей вершин зубьев; d f 1 d1 2m , мм; d f 2 d 2 2m , мм. г) диаметры окружностей впадин зубьев; d f 1 d1 2,5m , мм; d f 2 d 2 2,5m , мм. д) ширина венца колеса и шестерни; 2 a a , мм; где a – (пункт 6); 1 13 2 2...5, мм. Силы действующие в зацеплении колес: а) окружная сила; 59 Ft = 22 , Н. d2 б) радиальная сила; F F tg , Н; где Т2, Н/мм; d2, мм; = 200; tg 200 = 0,364. 14 Окружная скорость зубчатых колес: U 1 d1 2 , м/с; где 1, рад/с; d1, м. Назначить степень точности изготовления колес по таблице 4: 15 Степень точности… Уточнить коэффициент ширины венца колеса: d 2 d1 ; принять коэффициенты: – (пункт 6, а); F – (пункт 6, а); – (1. с 138 при 5 м/с). 16 Фактическое контактное напряжение рабочих поверхностей зубьев: 436 Ft U 1 ; d2 2 где Ft, Н; d2 и 2 , мм; , Н/мм2 (пункт 4). Допускаемая недогрузка передачи перегрузка на 5%. 60 до 10% или Дать заключение о проценте недогрузки или перегрузки. 17 Выбрать коэффициенты формы зуба по величине Z1 и Z2 по таблице 5: для шерсти Y F1 ... 1 ...; для колеса Y F 2 ... 2 .... 18 Проверить прочность зубьев на изгиб: Ft для F , Н/мм2, F1 ; шерсти F1 YF1 2 m для колеса F 2 F1 YF 2 F 2 , Y F1 где Ft, H; 2 и m , мм; F и (пункт 15); F1 и F2 , Н/мм2 (пункт 5). Дать заключение: прочность зубьев на изгиб обеспечивается (не обеспечивается). 19 Разработать рабочий чертеж зубчатого колеса. 61 Таблица 1 – Механические характеристики сталей для зубчатых колес Н/мм2 1, Н/мм2 НВ для поверх ности 610 690 890 930 940 740 320 390 690 740 740 490 – 190-229 241-285 215-229 235-291 190-241 220-260 любой 520 295 225 147 90-120 180-250 250-350 До 120 120-150 180-250 220-315 730 690 660 930 850 780 800 390 340 300 690 590 490 630 315 295 285 420 395 370 375 194-222 180-207 180-195 260-282 240-270 215-243 235-262 120 200 930 920 690 750 420 415 269-302 465-489 980 786 440 262-294 , Термообрабо тка Диаметр заготовка Н/мм2 Нормализация Улучшение Нормализация Улучшение Нормализация Улучшение 150-400 100-200 100-160 150-300 60 200 40Л Нормализация 45 Улучшение Сталь 50Г 30ХГС 35Х Улучшение 40Х Поверхностн ая закалка 40ХНМ А 38ХМЮ А 20Х 12ХНЗА , – – Мягкое азотирование Жесткое азотирование 200 200 1050 900 460 850-900 Цементация 120 200 780 1000 640 800 370 445 489-600 550-630 Таблица 2 – Коэффициенты неравномерности нагрузки и F в зависимости от значений 0,2 0,4 0,6 1,01 1,02 F 1,01 1,01 1,03 0,8 1,04 1,2 1,07 1,11 1,05 1,07 1,14 1,18 62 1,6 Таблица 3 – Стандартные ряды значений a и m цилиндрических прямозубых колес 40 50 63 71 80 90 100 112 125 140 160 180 200 250 280 315 400 1,0 1,25 1,5 2 2,5 3 4 5 1,125 1,375 1,75 2,25 2,75 3,5 4,5 5,5 6 8 10 12 16 20 25 7 9 11 14 18 22 28 a , мм m , мм Таблица 4 – Степень точности изготовления цилиндрических прямозубых колес , м/с Степень точности изготовления 15 10 6 2 6-я 7-я 8-я 9-я Таблица 5 – Значение коэффициента формы зуба Y F для внешнего зацепления (х = 0) YF 16 20 25 40 60 4,28 4,07 3,90 3,70 3,62 63 80 3,61 100 180 3,61 3,62 3,63 Таблица 6 − Задания по вариантам Вариант № 1, рад/с 1 , кВm U 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 60 72 80 74 90 102 62 100 76 82 92 105 78 86 64 95 84 107 97 110 66 112 88 115 68 117 120 61,3 98 104 70 51,3 2,8 4,5 6 5 6,2 5,2 3 6,8 7,5 3,2 8,1 3,5 7 3,1 6,1 8,2 4 5,1 3,8 8,5 4,1 4,8 9 8,8 7,2 9,2 7,8 9,5 5,8 8 1,8 4,2 2,5 3,15 2 5 6,3 4 7,1 5,6 2,8 6,3 2,5 5 4,5 8 2,5 3,55 7,1 3 1,8 2 4 5 2,24 3,5 2,24 4 4,5 3,55 5,6 2,8 2,7 1,6 64 Марка стали шестерни и колеса Термообработка 50Г Нормализация 30ХГС улучшение 45 улучшение 40Х d=120…150 улучшение 50Г улучшение 20Х цементация 35Х улучшение 12ХН3А цементация 40Х d=180…250 улучшение 40Х поверхностная закалка 45 d=180…250 улучшение ПРАКТИЧЕСКАЯ РАБОТА № 9 ТЕМА: Расчет червячной передачи. Разработка рабочего чертежа червяка. ЦЕЛЬ РАБОТЫ: научиться рассчитывать червячную передачу, выполнять проверочные расчеты на прочность и разрабатывать рабочий чертеж червяка. Задание: Рассчитать червячную передачу одноступенчатого редуктора с нижним расположением червяка (рис. 1) и проверить зубья червячного колеса на прочность по контактным напряжениям и напряжениям изгиба. Редуктор неверсивный, предназначен для длительной работы при постоянной нагрузке. Данные для расчета: Мощность на валу червяка 1 , кВm Угловая скорость вала червяка 1 , рад/с Число витков червяка 1 Передаточное число редуктора U Червяк выполнен из закаленной стали 40х с твердостью поверхности витков HRC >45. Венец червячного колеса изготовлен из бронзы. Задания по вариантам приведены в таблице 5. Рисунок 1 − Редуктор червячный одноступенчатый. 65 Порядок выполнение работы Вращающие моменты: 1 а) 1 б) на валу червяка; 1 10 3 1 , Нм. на валу червячного колеса; 2 1 U , Нм; где 1, кВm; 1, рад/с; 0,70…0,75 при 1 =1; 0,75…0,82 при 1 =2; 0,87…0,92 при 1 =4; 2 Число зубьев червячного колеса: 2 1 U ; необходимо соблюдать условие: 2 min 26 . Ожидаемая скорость скольжения в зацеплении: 3 S 0,0043 1 3 2 , м/с; где 1, рад/с; 2 , Нм. 4 По таблице 1 принимаем для венца червячного колеса материал: Марка бронзы …; Способ отливки …; Предел текучести , Н/мм2; Предел прочности , Н/мм2; Допускаемые напряжения для материала венца колеса: а) допускаемое контактное напряжение; Для оловянистых бронз: (Бр010Н1Ф1, Бр010Ф1 и др). 0,9 L , Н/мм2; где , Н/мм2; 66 L =0,67 – коэффициент долговечности. Для безоловянистых бронз: (БрА9ЖЗЛ и др). 250...300 25 S , Н/мм2; где S , м/с. б) Допускаемое напряжение изгиба; F 0,08 0,25 FL , Н/мм2; где , Н/мм2; , Н/мм2, (пункт3); FL =0,543 – коэффициент долговечности. 5 Межосевое расстояние передачи: a 61 3 210 3 2 , мм; где, 2 , Нм; , Н/мм2. Окончательно принять по таблице 2 большее стандартное значение: a , мм. 6 Модуль зацепления: m 1,5...1,7a , 2 Окончательно принять по таблице 2 большее стандартное значение: m, мм. 7 Коэффициент диаметра червяка: qmin 0,212 2 ; Принять стандартное значение по таблице 2; q . 8 Коэффициент смещения инструмента: x a 0,5q 2 ; m Проверить условие: -1 x 1 67 При несоблюдении условия необходимо изменить 2 или q и повторить определение коэффициента x При изменении 2 определить фактическое передаточное число. U 2 ; 1 Отклонение U от заданного значения не должно превышать 4%. 9 Геометрические размеры червяка: длительный диаметр; d1 q m , мм. диаметр вершин витков; d a1 d1 2m , мм. диаметр впадин витков; d f 1 d1 2,4m , мм. длина нарезанной части витков; 1 m11 0,06 2 3m , мм, при 1 =1 и 2; 1 m12,5 0,09 2 3m , мм, при 1 =4 где 2 – уточненное числозубьев червячного колеса; делительный угол подъема линии витка; tg 1 , ... ; q расчетный шаг червяка; m , мм. 10 Геометрические размеры венца червячного колеса: длительный диаметр; d 2 m 2 , мм. диаметр вершин витков; d a 2 d 2 2m1 x , мм. наибольший диаметр колеса; 68 d aм 2 d a 2 6m , мм. 1 2 ширина зубчатого венца; 2 0,355 a , мм, при 1 =1 и 2; 2 0,315 a , мм, при 1 =4. 11 Фактическое скорость скольжения: S 1 d1 , м/с, 2 cos где 1 , рад/с; d1, м. 12 Фактический КПД передачи: tg ; tg где – приведенный угол трения (таблица 3). 13 Вращающийся момент на валу колеса: 2 1 U , Нм. 14 Силы действующие в червячном зацеплении: окружная сила на колесе и осевая на червяке; F 2 Fa1 22 , Н; d2 где 2 , Н/мм; d 2 , мм, (пункт 10). окружная сила на червяке и осевая на колесе; F 1 Fa 2 21 , Н; d1 где 1 , Нмм; d 1 , мм, (пункт 9). радиальная сила на червяке и колесе (при = 200); F 1 F 2 F 2 tg , Н; 69 tg 200=0,364 15 Окружная скорость колеса: 2 2 d 2 2 , м/с; где d 2 , м; 2, рад/с 2 16 1 u , рад/с Проверка зубьев колеса по контактным напряжениям: Ft 2 340 , Н/мм; d1 d 2 где Ft2, Н; d1 и d2, мм; К = 1 при 2 3 м/с; К = 1,1…1,3 при 2 3 м/с; , (пункт 4). Для безоловянистых бронз необходимо уточнить допускаемое контактное напряжение. 250...300 25 S , Н/мм2; где S , м/с, пункт 11. Недогрузка не должна превышать 15%, перегрузки до 5%. Определить этот процент и дать заключения контактная: почность зубьев обеспечена (не обеспечена). Проверка прочности зуба колеса по напряжениям изгиба: 17 а) 2 эквивалентное число зубьев колеса; 2 cos3 ; где 2 2 , если 2 изменялось (пункт 8); , (пункт 9). 70 б) коэффициент формы зуба (таблица 4) F 2 . в) расчетное напряжение изгиба в основании зуба колеса; F 0,7F 2 Ft 2 , Н/мм2; 2 m где F 2 , Н; 2 , m , мм К, (пункт 16); F , Н/мм2, (пункт 4); F F . Прочность зубьев на изгиб обеспечена (не обеспечена). Разработать рабочий чертеж червяка. 18 Таблица 1 – Механические характеристики материалов венцов червячных колес Марка бронзы, чугуна Способ отливки Предел текучести Предел прочности при растяжении Предел прочности при изгибе u Скорость скольже ния S , м/с Н/мм2 Бр 010Н1Ф1 Центробеж ный 165 285 – >5 Бр 010Ф1 В кокиль 195 245 – >5 Бр 010Ф1 В землю 132 215 – >5 Бр А9ЖЗЛ Центробеж ный 200 500 – 2…5 Бр А9ЖЗЛ В кокиль 195 490 – 2…5 Бр А9ЖЗЛ В землю 195 392 – 2…5 C 12 В землю – – 280 <2 71 Таблица 2 – Основные параметры передачи a , мм 40 50 63 80 100 125 140 160 200 250 280 400 500 m , мм q 2 2,5 3,15 4 5 6,3 8 12,5 16 20 7,1 8 9 10 11,2 12,5 14 16 20 22,4 25 Таблица 3 – Зависимость угла трения от скорости скольжения S S , м/с 0,1 0,5 1,0 S , м/с 1,5 2 2,5 4 30...510 310...3 40 2 30...310 S , м/с 3 4 7 2 20...2 50 2 00...2 30 1 40...2 20 1 30...2 00 1 20...1 40 1 00...1 30 Таблица 4 – Коэффициент формы зуба колеса Y F 2 в зависимости от эквивалентного числа зубьев 2 2 26 28 30 32 35 37 40 YF 2 1,85 1,80 1,76 1,71 1,64 1,61 1,55 2 45 50 60 80 100 150 300 YF 2 1,48 1645 1,40 1,34 1,30 1,27 1,24 72 Таблица 5 − Задания по вариантам Вариант № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 1 , кВm 2,6 3,2 4 1,8 3,3 2,7 4,1 1,9 4,2 3,4 2 2,8 4,3 2,1 3,5 4,4 2,9 2,2 4,5 3,6 4,6 2,3 3 3,7 2,4 4,7 3,1 2,5 3,8 4,8 4,9 3,9 1 , рад/с U 150 140 190 96 91,2 138 65,6 78,1 102 180 167 260 102 112 144 72 84 105 119 182 193,2 108 169 148 76 93,6 106 152 96,6 98 166 192 30 35 50 16 24 20 8 11 14 40 38 45 17 21 25 9 12 15 31 56 42 18 26 22 10 13 14,5 19 23 28 32 46 73 1 1 2 4 1 2 4 1 2 4 2 1 ПРАКТИЧЕСКАЯ РАБОТА № 10 ТЕМА: Расчет вала. Разработка рабочего чертежа вала. ЦЕЛЬ РАБОТЫ: научиться рассчитывать вал, определять его опасное сечение по эпюрам моментов и выполнять проверочные расчеты на прочность. Задание: Рассчитать выходной вал цилиндрического косозубого двухступенчатого редуктора (рис. 1). Проверить вал на прочность по нормальным и касательным напряжениям. Разработать рабочий чертеж вала. Данные для расчета: Мощность, передаваемая валом P , кВm Частота вращения валом n , мин-1 Делительный диаметр зубчатого колеса D , мм Угол наклона зуба колеса 12 Материал вала … Установочные линейные размеры: a , мм b, мм Задания по вариантам приведены в таблице 6. Рисунок 1 − Двухступенчатый редуктор с цилиндрическими колесами 74 Порядок выполнение работы: Момент, передаваемый валом: 1 T P 10 3 , Нм, где , кВm; n 30 , рад/с; n , мин-1. 2 Силы, действующие в зацеплении: а) окружная сила; Ft 2T , Н, D где T , Нм; D , м. б) осевая сила; Fa Ft tg , Н. в) радиальная сила; F Ft tg , Н, cos где 20 , угол зацепления зубчатой передачи. 3 Составить расчетную схему и определить вала (рис. 2): Опорные реакции в вертикальной плоскости z0 y : M A 0; Fa 0,5D F a У a 0 ; У Fa 0,5 D F a , Н; a M 0; У a a Fa 0,5D F 0 ; У F Fa 0,5 D , Н. a Проверка: 75 реакцию опор У = 0 , У А У F . Дать заключение о правильности расчета. Опорные реакции в горизонтальной плоскости z0 x : M 0 , Ft a a 0 ; Ft a , Н; a M 0 , a Ft 0 ; Ft , Н. a Проверка: = 0 , А Ft . Дать заключение о правильности расчета. 4 Определение изгибающих моментов в сечении «с» под серединой колеса и построение эпюр (рис. 2): Вертикальная плоскость z0 y ; св У , Н/мм; Полученный результат вертикальной плоскости перевести в Нм. В сечении «с» действует сосредоточенный момент св который уменьшает момент св ; св Fa D , Нм, 2 где Fa , Н; D, м. Проверка: M C M C У А a Дать заключение о правильности расчета. Горизонтальная плоскость z0 x ; С X a , Н/мм; Полученный результат горизонтальной плоскости перевести в Нм. 76 Суммарный изгибающий момент; u C 2 C 2 , Нм. В горизонтальной плоскости действует также изгибающий момент (пункт 1). T , Нм. Построить этюды изгибающих и крутящего моментов (рис. 2) результаты расчетов нанести на эпюры. 77 Рисунок 2 − Расчетная схема и эпюры моментов 5 Допускаемое напряжение при изгибе: u 1 1 , Н/мм2, n где 1 , – предел выносливости при изгибе, Н/мм2 (таблица 1); 1 – коэффициент режима нагрузки; – эффективный коэффициент концентрации напряжений; 1,35...1,90 ; n 2 – коэффициент запаса прочности. 78 6 Диаметр вала в опасном сечении: d 3 32 10 3 u 2 2 u 1 , мм, где, u и , Нм; u 1 , Н/мм2; = 3,14. Принимаем стандартное значение по таблице 2; d мм. 7 Разработать конструкцию вала, учитывая расчетные и стандартные значения по таблице 2 (рис. 3). Рисунок 3 − Конструкция вала a , мм; d , мм , мм; d n , мм = d 10 мм; d1 , мм D , мм , мм – принять по предложенной рекомендации в зависимости от «d » 79 8 d , мм 15…30 30…45 45…70 70…100 100…150 , мм 1,0 1,0 1,5 2,0 2,5 Проверить прочность вала в опасном сечении «с» (рис. 2). Расчет сводится к определению запаса прочности материала вала в опасном сечении: 8.1 Момент сопротивления при изгибе; t1 d t1 2 Wu , мм3; 32 2d d 3 где, d , мм, (пункт 6); и t1 , мм, (таблица 3). 8.2 Момент сопротивления при кручении; t1 d t1 2 W , мм3. 16 2d d 3 8.3 Максимальное нормальное напряжение; max u , Н/мм2; Wu где u , Н/мм, (пункт 4); Wu , мм3. 8.4 Максимальное касательное напряжение; max , Н/мм2, W где , Н/мм, (пункт 4); W , мм3. 8.5 Предел выносливости материала вала: а) при симметричном цикле изгиба; 1 0,43 – для углеродистых сталей, Н/мм2; 1 0,35 70...120 – для литерованных сталей, Н/мм2; 80 , Н/мм2, (таблица 1). б) при симметричном цикле касательных напряжений; 1 0,58 1 , Н/мм2. 8.6 Определить запас прочности вала: а) по нормальным напряжениям; n 1 , max где – масштабный фактор для нормальных напряжений (таблица 4); = 0,90...0,97 – коэффициент учитывающий влияние шероховатости поверхности; – коэффициент концентрации нормальных напряжений, принять по таблице 5 с учетом отношений; D ... ; d d ... ; ... ; 1 и max , Н/мм2. б) n по касательным напряжениям; 2 1 max ; где – коэффициент концентрации касательных напряжений (таблица 5); – масштабный фактор касательных напряжений (таблица 4); 0,90...0,97 ; 81 – коэффициент чувствительности к асимметрии напряжений (табл.1). в) n коэффициент запаса прочности в опасном сечении вала; n n n n 2 2 , должно быть n n ; n 2 Дать заключение: прочность вала обеспечена (не обеспечена). 9 Разработать рабочий чертеж вала: 82 цикла Таблица 1 – Механические характеристики материалов, используемых для изготовления валов. Сталь 5 Сталь 45 Сталь 50 Сталь 40ХН Сталь 40Х Сталь 30ХГТ , Н/мм2 520 560 600 820 730 950 1 , Н/мм2 220 250 260 360 320 450 0 0 0 0,1 0,1 0,1 0 0 0 0,05 0,05 0,05 Таблица 2 – Стандартные значения диаметра вала. 16 17 18 19 20 21 22 24 25 26 28 30 32 34 36 38 40 42 d, 45 48 50 53 56 60 63 67 71 75 80 85 90 100 105 110 мм 115 120 130 140 150 160 170 180 190 200 210 220 240 250 Таблица 3 – Размеры шпоночного паза Диаметр Ширина Глубина вала d , мм паза , мм паза t1 , мм 10 … 12 4 2,5 12 … 17 5 3,0 17 … 22 6 3,5 22 … 30 8 4,0 30 … 38 10 5,0 38 … 44 12 5,0 44 … 50 14 5,5 50 … 58 16 6,0 58 … 65 18 7,0 65 … 75 20 7,5 75 … 85 22 9,0 85 … 95 25 9,0 95 … 110 28 10,0 Примечание − − длина паза, выбирается из ряда: 6; 8; 10; 12; 14; 16; 20; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200 … (до 500) - мм 83 Таблица 4 – Значение коэффициентов и Диаметр вала d , мм Сталь 20 30 40 50 70 100 200 углеродистая 0,92 0,88 0,85 0,82 0,76 0,70 0,61 0,83 0,77 0,73 0,70 0,65 0,59 0,52 легированная 0,83 0,77 0,73 0,70 0,65 0,59 0,52 Таблица 5 – Значение коэффициентов для валов с галтелями D d до1,1 св. 1,1 до 1,2 Валы из стали, имеющей , Н/мм2 d 600 0,02 1,96 2,08 2,20 2,35 1,30 0,04 1,66 1,69 1,75 1,81 0,06 1,51 1,52 1,54 0,08 1,40 1,41 0,10 1,34 0,15 700 800 900 600 700 800 900 1,35 1,41 1,45 1,20 1,24 1,27 1,29 1,57 1,16 1,18 1,20 1,23 1,42 1,44 1,12 1,14 1,16 1,18 1,36 1,37 1,38 1,09 1,11 1,13 1,15 1,25 1,26 1,27 1,29 1,06 1.07 1,08 1,09 0,20 1,19 1,21 1,22 1,23 1,04 1,05 1,06 1,07 0,02 1,34 2,51 2,68 2,89 1,50 1,59 1,67 1,74 0,04 1,92 1,97 2,05 2,13 1,33 1,39 1,45 1,48 0,06 1,71 1,74 1,76 1,80 1,26 1,30 1,33 1,37 0,08 1,56 1,58 1,59 1,62 1,18 1,22 1,26 1,30 0,10 1,48 1,50 1,51 1,53 1,16 1,19 1,21 1,24 0,15 1,35 1,37 1,38 1,40 1,10 1,11 1,14 1,16 0,20 1,27 1,29 1,30 1,32 1,06 1,08 1,10 1,13 84 Таблица 6 – Задания по вариантам Вариант № 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 , кВт 4,5 6 5,2 6,7 5 8 4,7 6 7 6,2 5 4 8,2 8,5 7,8 8 6,5 5,7 9 4 7 9,2 5,5 6,5 5 9,5 7,2 5,5 4 8,7 7,5 4,2 n, мин-1 125 105 140 110 115 145 95 120 85 100 85 145 80 130 125 115 95 90 150 105 90 135 135 140 102 110 80 120 118 100 150 130 D, мин 300 350 250 320 260 420 280 250 360 280 350 250 380 420 350 400 360 320 420 300 380 400 300 320 280 380 360 340 260 400 380 340 Материал вала Сталь 40Х Сталь 50 Сталь 40ХН Сталь 45 Сталь 30ХГТ Сталь 5 Сталь 40Х 85 a, мм 140 210 160 130 170 190 200 180 150 230 180 150 240 150 210 220 250 210 190 180 140 180 200 140 230 210 170 190 220 230 140 120 , мм 80 110 100 90 110 110 120 100 110 120 120 90 120 100 100 120 100 110 100 110 110 90 110 100 110 120 100 120 110 130 90 90 ПРАКТИЧЕСКАЯ РАБОТА № 11 ТЕМА: Расчет подшипников качения. Разработка конструкции подшипникого узла. ЦЕЛЬ РАБОТЫ: научиться таблицам рассчитывать ГОСТ и подбирать по качения и подшипники разрабатывать конструкцию подшипникового узла. Задание: Рассчитать и подобрать шарикоподшипники для опор 1 и 2 по ГОСТу ведущего однорядные вала косозубого цилиндрического редуктора (рис. 1). Данные для расчета: Диаметр цапфы d , мм Диаметр делительной окружности шестерни d1, мм Угол наклона зубьев Окружная сила Расстояние ...12 Ft , кН Частота вращения вала Рабочая температура подшипников Требуемая долговечность подшипников Серия подшипника 86 n, мин-1 t 80 C L h , час Характер нагрузки a 1,8 ; d, мм Задания по вариантам приведены в таблице 5. Рисунок 1 − Редуктор одноступенчатый с цилиндрическими косозубыми колесами. Порядок выполнение работы 1 Силы, действующие в зацеплении колес: а) радиальная сила; F Ft tg , кН, cos где Ft , кН; tg20 0,364 ; cos12 0,978 . Полученное значение радиальной силы перевести в Н. б) осевая сила; Fa Ft tg , Н, где Ft , Н; tg12 0,2125 . 87 2 Расчетная схема вала и определение реакций опор 1 и 2 (рис. 2): Рисунок 2 − Расчетная схема вала Вертикальная плоскость: M1 0; 0,5Fa d1 F a ì 2 2a 0, ì 2 0,5Fa d1 F a , Н, 2a M 2 0; ì 1 Проверка: У1 У 2 F Горизонтальная плоскость: F a 0,5Fa d1 , Н. 2a M1 0 ; 2 ì 1 2a F a 0,5Fa d1 0 , Ft a 2 2a 0, Ft a Ft , Н. 2a 2 Присимметричном расположении колес: X1 X 2 Ft , Н, 2 Проверка: 1 2 Ft . 3 Суммарные радиальные опорные реакции подшипников: R 1 x12 y12 , Н, R 2 x2 2 y2 2 , Н. 88 С учетом действия осевой силы Fa более нагруженным является подшипник 2, по которому и ведем дальнейший расчет по одному из двух вариантов, определив отношение: Fa R2 F Вариант 1 a 0,35. R 2 4 По заданному диаметру цапфы d и серии подшипника по таблице 1 выбираем однорядный радиальный выписываем его характеристики: шарикоподшипник (рис. Рисунок 3 − Шарикоподшипник радиальный однорядный Условные обозначения: Подшипник Динамическая грузоподъемность С, кН Статическая грузоподъемность Со, кН d, мм Dш = 0,32 (D - d), мм D, мм S = 0,15 (D - d), мм B, мм d1 = 0,5 (D - d), мм 89 3) и r, мм Расчетные коэффициенты: а) – коэффициент безопасности, учитывающий влияние характера нагрузки на долговечность подшипника (таблица 4); б) – коэффициент учитывающий влияние температуры на долговечность подшипника; =1 при температуре < 100оС. в) V – коэффициент вращения; V =1 при вращении внутреннего кольца подшипника. г) e – коэффициент осевого нагружения (таблица 3); Вычислить отношение Ra Fa ; Co Co где Fa , Н, (пункт 1); Co , Н, (пункт 4); e =. д) Коэффициент радиальной и осевой нагрузки Ra Fa V R V R 2 Вычислить отношение где Fa , Н, (пункт 1); 5 R 2 , Н, (пункт 3). По таблице 3 находим: = ; = Эквивалентная динамическая радиальная нагрузка наиболее нагруженного подшипника (опора 2): R V R 2 Fa , H. 6 Расчетная динамическая радиальная грузоподъемность подшипника: 90 Cрасч. R 573 Lh Полученное 106 , Н, значение расчетной динамической радиальной грузоподъемности подшипника в кН. где R , Н; , рад/с; L h , час; n 30 , рад/с. Cрасч. C , кН. Вывод: Принятый подшипник … удовлетворяет заданному режиму работы. Для опоры 1 принимаем такой же подшипник … . 7 Разработать конструкцию подшипникового узла (рис. 5). F Вариант 2 a 0,35 R 2 8 По заданному диаметру цапфы d и серии подшипника по таблице 2 выбираем шарикоподшипник радиально-упорный однорядный со скосом на одном из колес (рис. 4) и выписываем его характеристики: 91 Рисунок 4 − Шарикоподшипник радиально-упорный однорядный Условные обозначения: Подшипник Динамическая грузоподъемность С, кН Статическая грузоподъемность Со, кН d, мм Dш = 0,32 (D - d), мм D, мм S = 0,15 (D - d), мм B, мм d1 = 0,5 (D - d), мм , мм … – угол контакта Подшипник 46000 – = 260 Подшипник 66000 – = 360 Расчетные коэффициенты: а) – коэффициент безопасности, учитывающий влияние характера нагрузки на долговечность подшипника (таблица 4); 9 = 92 б) – коэффициент, учитывающий влияние температуры на долговечность подшипника; =1 при температуре < 100оС. в) V = 1 при вращении внутреннего кольца подшипника. V – коэффициент вращения; г) e – коэффициент осевого нагружения (таблица 3); Вычислить отношение Ra , Co Ra Fa , Н, где Fa , Н, (пункт 1); Co , Н, (пункт 4); e=. д) коэффициент радиальной и осевой нагрузки Вычислить отношение где Fa , Н, (пункт 1); 10 Ra Fa . V R V R 2 R 2 , Н, (пункт 3). По таблице 3 находим: = ; = Осевые составляющие от радиальных реакций опор: e y1, Н, (пункт 2); S1 S2 e y2, Н, (пункт 2). 11 Расчетная осевая нагрузка на подшипники определяется согласно рекомендации (1 таблица 24.3): В нашем случае S1 < S2 b Fa > S2 - S1 $ S2 - S1$ поэтому: Ra1 S1, Н; Ra2 Ra1 Fa , Н. 93 12 Эквивалентная динамическая радиальная наука наиболее нагруженного подшипника (опора 2): R X V R 2 Ra 2 , Н. 13 Расчетная динамическая радиальная грузоподъемность подшипника: Cрасч. R 573 Lh ,Н 106 Полученный результат расчетной динамической радиальной грузоподъемности подшипника перевести в кН. где R , Н; , рад/с; L h , час. n 30 , рад/с; Cрасч. C , кН. Вывод: Принятый подшипник … удовлетворяет заданному режиму работы. Для опоры 1 принимаем такой же подшипник … . 4 Разработать конструкцию подшипникового узла (рис. 5): Рисунок 5 − Узел подшипниковый 94 Таблица 1 – Шарикоподшипники радиальные однорядные (выборка) Условное обозначение подшипника Легкая серия 205 206 207 208 209 210 211 212 213 214 Средняя серия 305 306 307 308 309 310 311 312 313 314 Тяжелая серия 405 406 407 408 409 410 411 412 413 414 Размеры, мм (рис.) Грузоподъемность, кН Динамическая Статическая C Со d D B r 25 30 35 40 45 50 55 60 65 70 52 62 72 80 85 90 100 110 120 125 15 16 17 18 19 20 21 22 23 24 1,5 1,5 2,0 2,0 2,0 2,0 2,5 2,5 2,5 2,5 11 15,3 20,1 25,6 25,7 27,5 34 41,1 44,9 48,8 7,09 10,2 13,9 18,1 18,1 20,2 25,6 31,5 34,7 38,1 25 30 35 40 45 50 55 60 65 70 62 72 80 90 100 110 120 130 140 150 17 19 21 23 25 27 29 31 33 35 2 2 2,5 2,5 2,5 3 3 3,5 3,5 3,5 17,6 22,0 26,2 31,9 37,8 48,5 56,0 64,1 72,7 81,7 11,6 15,1 17,9 22,7 26,7 36,3 42,6 49,4 56,7 64,5 25 30 35 40 45 50 55 60 65 70 80 90 100 110 120 130 140 150 160 180 21 23 25 27 29 31 33 35 37 42 2 2,5 2,5 3 3 3,5 3,5 3,5 3,5 4 29,2 37,2 43,6 50,3 60,4 68,5 78,7 85,6 92,6 113,0 20,8 27,2 31,9 37,0 46,4 53 63,7 71,4 79,6 107,0 Пример условного обозначения подшипника по ГОСТ 8338-75 с условным обозначением 310: Подшипник 310 ГОСТ 8338-75 95 Таблица 2 – Шарикоподшипники радиально-упорные однорядные со скосом на одном из колец (выборка) Условное обозначение подшипника Легкая серия 46205 46206 46207 46208 46209 46210 46211 46212 46213 46214 Средняя серия 46305 46306 46307 46308 46309 46310 46311 46312 46313 46314 Тяжелая серия 66406 66407 66408 66409 66410 66412 66414 66418 Размеры, мм (рис.) Грузоподъемность, кН ДинамичесCтатическая C кая Со d D B r 25 30 35 40 45 50 55 60 65 70 52 62 72 80 85 90 100 110 120 125 15 16 17 18 19 20 21 22 23 24 1,5 1,5 2,0 2,0 2,0 2,0 2,5 2,5 2,5 2,5 12,4 17,2 22,7 28,9 30,4 31,8 39,4 45,4 54,4 54,4 8,5 12,2 16,6 21,7 23,6 25,4 32,1 36,8 46,8 46,8 25 30 35 40 45 50 55 60 65 70 62 72 80 90 100 110 120 130 140 150 17 19 21 23 25 27 29 31 33 35 2 2 2,5 2,5 2,5 3 3 3,5 3,5 3,5 21,1 25,6 33,4 39,2 48,1 56,3 68,9 78,8 89,0 100,0 14,9 18,7 25,2 30,7 37,7 44,8 57,4 66,6 76,4 87,0 30 35 40 45 50 60 70 90 90 100 110 120 130 150 180 225 23 25 27 29 31 35 42 54 2,5 2,5 3 3 3,5 3,5 4 5 38,4 45,4 52,7 64,0 77,6 98,0 119,0 163,0 28,1 33,7 38,8 48,2 61,2 81,0 111,0 172,0 Пример условного обозначения подшипника по ГОСТ 831-75 с условным обозначением 46310: Подшипник 46310 ГОСТ 831-75 96 Таблица 3 – Коэффициент X и Y для однорядных шарикоподшипников Тип подшипника Радиальный шариковый Радиальноупорный шариковый , Ra / VR e Ra / VR > e X X Ra Co e 0,014 0,19 2,30 0,028 0,22 1,99 0,056 0,26 1,71 0,084 0,28 1,55 0,11 0,30 0,17 0,34 1,31 0,28 0,38 1,15 0,42 0,42 1,04 0,56 0,44 1,00 0,014 0,30 1,81 0,029 0,34 1,62 0,057 0,37 1,46 0,086 0,41 1,34 0,11 0,45 0,17 0,48 1,13 0,29 0,52 1,04 0,43 0,54 1,01 0,57 0,54 1,00 26 – 0,68 1 0 0,41 0,87 36 – 0,95 1 0 0,37 0,66 град. 0 12 1 1 Y 0 0 Y 0,56 0,45 1,45 1,21 Таблица 4 – Коэффициент безопасности Характер нагрузки Спокойная Легкие толчки Умеренные толчки Значительные толчки 1 1,1 … 1,2 1,3 … 1,8 1,9 … 2,5 97 Таблица 5 – Задания по вариантам Вари- d , ант № мм 1 35 2 40 3 60 4 90 5 25 6 35 7 65 8 30 9 55 10 40 11 50 12 65 13 40 14 30 15 45 16 30 17 45 18 50 19 70 20 25 21 60 22 30 23 70 24 35 25 55 26 45 27 70 28 60 29 35 30 50 d1 , мм 70 80 100 130 50 75 90 70 95 70 90 100 75 65 70 75 80 90 100 60 95 75 105 70 90 80 110 90 60 90 Ft , кН 4,2 4,3 4,6 4,8 1,8 1,9 2,6 2,0 2,5 2,3 3,7 3,9 3,3 3,4 3,6 4,1 4,4 4,5 4,7 3,0 3,8 3,1 4,0 3,2 3,5 2,1 2,8 2,7 2,2 2,4 Lh , час n, мин -1 Серия подшипника Харктер нагрузки 20 10 3 1500 Тяжелая Легкие толчки 15 10 3 1000 Средняя Спокойная 10 10 3 850 Легкая Умеренные толчки 18 10 3 1600 Тяжелая Значительные толчки 8 103 650 Легкая Легкие толчки 14 10 3 1100 Средняя Умеренные толчки 98 ПРАКТИЧЕСКАЯ РАБОТА № 12 ТЕМА: Подбор стандартных муфт. ЦЕЛЬ РАБОТЫ: научиться подбирать по заданным условиям работы фрикционные муфты по таблицам ГОСТ и выполнять проверочные расчеты на их пригодность. Задание: Подобрать стандартную многодисковую фрикционную муфту и проверить на износостойкость поверхности трения дисков. Данные для расчета: Диаметры соединяемых валов d , мм Передаваемый момент , Нм Угловая скорость вала Режим работы , рад/с Материал поверхности трения Задания по вариантам приведены в таблице 5. Общие сведения Муфтами называются устройства, служащие для соединения валов, расположенных на одной геометрической оси. Назначение муфт – передача вращающего момента без изменения его значения и направления. Фрикционные муфты служат для плавного сцепления валов под нагрузкой на ходу при любых скоростях. Передача вращающего момента осуществляется силами трения между трущимися поверхностями деталей муфты (рис. 1). 99 Рисунок 1 − Муфты фрикционные: а - дисковая; б - коническая; в - цилиндрическая Порядок выполнение работы 1 Определяем коэффициент режима работы (таблица 2): .... 2 , Нм. 3 Расчетный вращающий момент: По ГОСТ 15622-77 (таблица 1) подбираем многодисковую муфту по величине расчетного вращающего момента и диаметра валов d : Муфта предохранительная фрикционная. Пример: 400-45-1 ГОСТ 15622-77. 4 Диаметры кольца трения (рис. 1 а): а) наружный; D1 3,5...4 d , мм. б) внутренний; D2 2,5 d , мм. 5 Приведенный радиус кольца трения: R D13 D2 3 2 3 D1 D2 2 , мм, Результат радиуса кольца трения перевести в м. 6 Окружная скорость на приведенном радиусе поверхности трения дисков. 100 R, м/с, где , рад/с; R, м. Расчетное допускаемое давление на поверхностях трения. 7 P P K K t , Н/мм2, где P – допускаемое давление материала поверхности трения, Н/мм2 ( таблица 3). 2,5 , Н/с допускаемое При больших окружных скоростях давление P следует уменьшить: при 2,5...5, м/с на 15% при 5...10 , м/с на 20% при 10...15 , м/с на 35% Величина снижения давления P P % 100 , Н/мм2, Тогда: P = … Н/мм2 K – коэффициент, учитывающий окружную скорость (таблица 4); K = …; K t – коэффициент, учитывающий число дисков; K t = 1 – для муфт, работающих всухую; K t = 0,76 – принимает ориентировочно для муфт, работающих при смазке. P 8 Допускаемая сила прижатия дисков: F P D D , Н, 4 1 2 2 2 где P , Н/мм2 ; D1 и D2 , мм. 9 Число пар трения: 101 T , f F R Результат округлить до целого четного числа. = где f – коэффициент трения (таблица 3); T , Нм (пункт 2); R, м (пункт 5); F , Н. Примечание − При < 11 необходимо для муфт, работающих при смазке принять t = … по таблице 4 и уточнить расчеты – пункт 7 и F – пункт 8. 10 Уточняем силу притяжения дисков: F T , Н F , f R где T , Нм; R , м. 11 Дать заключение: условие F F выполнено или нет. Расчетное давление на поверхности трения: P 4F 2 D1 D2 2 ,Н/мм2 P , Дать заключение: условие P P выполнено или нет. Примечание − При F F и P P необходимо по таблице 3 принять другой материал поверхности трения с большим допускаемым давлением P и повторить расчеты, начиная с пункта 7. 102 12 Вывод: Подобранная стандартная многодисковая фрикционная муфта (записать условное обозначение) … удовлетворяет заданным условиям работы (или нет). 13 Изучить устройство фрикционной многодисковой муфты (рис. 2). Начертить элементы муфты (рис. 1, а) в масштабе по расчетным параметрам. Рисунок 2 − Муфта фрикционная многодисковая 103 Таблица 4 – Муфта предохранительная фрикционная (по ГОСТ 15622 – 77, с сокращением). Размеры, мм T, Нм 16 25 40 63 100 160 250 400 630 1000 1600 2500 4000 d Исполнение 1 2 16 16 16;18 18 18 – 20; 22 20; 22 25 25; 28 30 – 28 32 36 38 40 – 38 42;45;48 42; 48 45;50;55 48; 54 50;55 54 60; 63 60 63; 65 65; 72 70; 75 70; 75 3 15 15;17 17 30 38 40 42; 45 45;50;55 50;55 60 60; 65 70; 75 80;85;90 82;92 80;85;90 80;85;90 100 82;92 102 80;85;90 100 d1 D L 38 45 50 83 95 90 45 130 95 55 150 120 65 165 125 70 180 150 70 185 160 90 205 180 95 12 0 14 0 220 240 260 270 290 285 15 0 16 0 Исполнение 1 2и3 40 28 40 28 40 28 50 36 50 36 60 42 60 42 80 58 60 42 80 58 80 58 110 82 80 58 110 82 110 82 110 82 140 105 140 105 140 105 315 330 170 130 370 355 170 210 130 165 Угловая 1 скорость, рад/с 18 250 21 150 24 150 24 100 28 100 32 36 80 42 60 48 40 56 40 67 35 75 35 90 12 0 35 Примечания 1 Стандартом установлено три исполнения: 1 – с гладким отверстием и шпоночным пазом; 2 – с прямобочными шлицами; 3 – с эвольвентными шлицами. 2 Условное обозначение муфты с T = 400Нм, d = 45мм, исполнение 1: Муфта предохранительная фрикционная 400-45-1 ГОСТ 15622 - 77 104 Таблица 2 – Коэффициент режима работы K : Режим работы Спокойный K 1,25 … 1,50 С умеренными колебаниями 1,5 … 1,8 Со значительными колебаниями 2,0 … 2,5 С ударами 2, 5 … 3,0 Таблица 3 – Значения P и f для фрикционных муфт При смазке P , Всухую f P , 0,12 Чугун по чугуну Н/мм 0,4 0,6…0,8 0,08 Н/мм – 0,2…0,3 0,15 Текстолит – сталь 0,4…0,6 0,12 – – Металлокерамика – сталь 0,8…1,0 0,1 0,3…0,4 0,15 – – 0,2…0,3 0,35…0,35 Материал поверхности трения 2 Сталь по стали Асбест – сталь f 2 – Таблица 4 – Значения коэффициентов K и K t Окружная скорость , м/с до 2,5 Коэффицент K 1 3 4 6 8 10 Число дисков 3 4 5 6 0,94 0,86 0,75 0,68 0,63 7 8 9 10 11 и Коэффицент K t 1 0,97 0,94 0,91 0,88 0,85 0,82 0,79 0,76 105 более Таблица 5 – Задания по вариантам , Вариант № d, мм Т, Нм рад/с 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 20 38 82 42 54 85 40 70 60 45 30 65 22 63 50 36 72 90 75 25 80 55 90 28 60 30 50 92 48 32 22 138 1380 220 420 1665 165 1065 665 250 40 640 25 550 350 138 1385 2220 530 33 830 330 1665 105 1060 66,5 400 1000 160 64 100 60 35 40 40 35 60 35 35 40 100 35 100 35 40 60 35 35 35 100 35 35 35 80 35 100 35 35 40 80 Режим работы Матерная поверхность трения С умеренными колебаниями Асбест-сталь всухую Спокойный Металлокирамикасталь при смазке Со значительными колебаниями Текстолит – сталь всухую С умеренными колебаниями Металлокирамикасталь всухую С ударами Чугун по чугуну при смазке Спокойный Сталь по стали при смазке Со значительными колебаниями Чугун по чугуну всухую 106 Список использованных источников 1 Единая система конструкторской документации, 1984. 2 Винокуров А.И. Сборник задач по сопротивлению материалов. – М.: Высшая школа, 1990. 3 Дунаев П.Ф. Конструирование узлов и деталей машин. – М.: Высшая школа, 1985 4 Куклин Н.Г. Детали машин. – М.: Высшая школа, 1987. 5 Перель Л.Я. Подшипники качения. Расчет, проектирование и обслуживание опор. Справочник. – М. Машиностроение, 1983. 6 Романов М.Я. Сборник задач по деталям машин. – М.: Машиностроение, 1984. 7 Чекмарев А.А. Справочник по машиностроительному черчению. – М.: Высшая школа, 2000. 8 Чернавский С.А. Курсовое проектирование деталей машин, – М.: Машиностроение, 1988. 107 108 Методические указания Подзерницкой Жанны Васильевны Конструирование деталей и сборочных единиц Компьютерная верстка Е.В. Прохорова Подписано в печать 01.10.2007 г. 21х29,7/21 Усл. печ. л. 5,24 Тираж 100 экз. Отпечатано РИО «Перспектива» ФГОУ СПО ВГКУ и НТ 400125, г. Волгоград, ул. Грамши. 53. Тел.:(8442) 70-70-93, 70-72-02 109