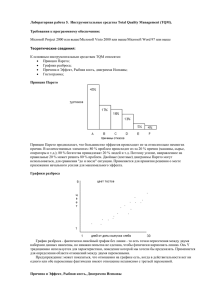

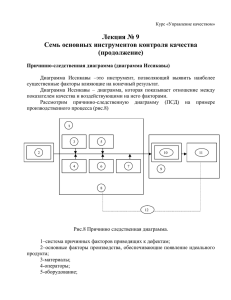

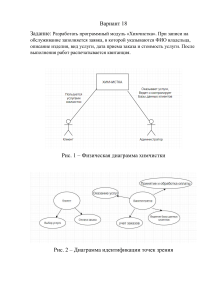

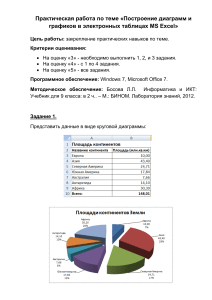

Министерство образования и науки Российской Федерации Сибирский государственный университет науки и технологий имени академика М. Ф. Решетнева Е. Н. Савчик, И. А. Манакова ИНСТРУМЕНТЫ УПРАВЛЕНИЯ КАЧЕСТВОМ Утверждено редакционно-издательским советом университета в качестве учебного пособия для студентов магистратуры по направлению подготовки 27.04.02 «Управление качеством», магистерская программа «Проектирование и внедрение современных систем менеджмента качества (ИСО 9001:2015)», всех форм обучения Красноярск 2017 1 УДК 658.56 (075.8) ББК 30.607я73 С13 Рецензенты: кандидат технических наук, доцент И. Ю. КОЛЬЧУРИНА (Сибирский государственный индустриальный университет); кандидат экономических наук, доцент Е. В. МЕЛЬНИКОВА (Сибирский государственный университет науки и технологий имени академика М. Ф. Решетнева) Савчик, Е. Н. С13 Инструменты управления качеством : учеб. пособие / Е. Н. Савчик, И. А. Манакова ; СибГУ им. М. Ф. Решетнева. – Красноярск, 2017. – 102 с. Рассматриваются вопросы формирования у обучающихся представления об основных инструментах управления качеством, а также овладение практическими навыками их использования. Предназначено для студентов магистратуры по направлению подготовки 27.04.02 «Управление качеством», магистерская программа «Проектирование и внедрение современных систем менеджмента качества (ИСО 9001:2015)». УДК 658.56 (075.8) ББК 30.607я73 © СибГУ им. М. Ф. Решетнева, 2017 © Савчик Е. Н., Манакова И. А., 2017 2 ОГЛАВЛЕНИЕ Предисловие ............................................................................................ 5 1. Роль, место и классификация инструментов управления качеством ........................................................................... 7 1.1. Роль и место инструментов в системе менеджмента качества ................................................................ 7 1.2. Классификация инструментов управления качеством ..................................................................................... 9 1.3. Классификация статистических методов управления качеством ............................................................... 13 Контрольные вопросы и задания ..................................................... 15 2. Объекты для применения инструментов управления качеством ......................................................................... 16 2.1. Применение инструментов управления качеством на этапах жизненного цикла продукции ................................. 16 2.2. Применение инструментов в процессе реализации функций и принципов управления качеством ........................ 18 2.3. Порядок применения инструментов управления качеством ............................................................... 20 Контрольные вопросы и задания ..................................................... 22 3. Контрольный листок ....................................................................... 23 3.1. Виды контрольных листков ...................................................... 23 3.2. Правила и порядок составления контрольных листков .......... 25 Контрольные вопросы и задания ..................................................... 28 4. Диаграмма Парето ........................................................................... 29 4.1. Принцип Парето и его применение .......................................... 29 4.2. Рекомендации по построению и применению диаграммы Парето ..................................................................... 31 4.3. ABC- и XYZ-анализы ................................................................ 34 Контрольные вопросы и задания ..................................................... 37 5. Причинно-следственная диаграмма ............................................. 38 5.1. Сущность причинно-следственной диаграммы ...................... 38 5.2. Этапы построения причинно-следственной диаграммы ........ 39 Контрольные вопросы и задания ..................................................... 44 6. Диаграмма разброса (рассеивания) .............................................. 45 6.1. Понятие и применение диаграммы разброса .......................... 45 6.2. Этапы построения диаграммы разброса .................................. 46 6.3. Разновидности диаграмм разброса ........................................... 50 Контрольные вопросы и задания ..................................................... 51 3 7. Гистограмма ...................................................................................... 52 7.1. Понятие, виды и порядок построения гистограмм ................. 52 7.2. Анализ качества процессов ....................................................... 57 Контрольные вопросы и задания ..................................................... 60 8. Стратификация (расслоение) данных .......................................... 61 8.1. Сущность стратификации данных и этапы ее проведения ............................................................................. 61 8.2. Проведение стратификации данных ........................................ 62 Контрольные вопросы и задания ..................................................... 66 9. Контрольные карты ......................................................................... 67 9.1. Классификация контрольных карт ........................................... 67 9.2. Построение контрольной карты ............................................... 70 9.3. Чтение контрольных карт и рекомендации по устранению выявленных отклонений ................................ 74 Контрольные вопросы и задания ..................................................... 76 10. Технологические методы и инструменты управления качеством ......................................................................... 77 10.1. Новые инструменты управления качеством .......................... 77 10.2. Структурирование функций качества (QFD-методология) ................................................................. 83 10.3. Анализ причин и последствий отказов (FMEA-анализ) ........................................................................ 87 Контрольные вопросы и задания ..................................................... 93 11. Экономические методы управления качеством ....................... 94 11.1. Назначение и виды экономических методов управления качеством ............................................................. 94 11.2. Функционально-стоимостной анализ ..................................... 95 Контрольные вопросы и задания ..................................................... 98 Послесловие ........................................................................................... 99 Библиографический список ............................................................. 100 Приложение ......................................................................................... 101 4 ПРЕДИСЛОВИЕ В современных рыночных отношениях перед любой организацией стоит сложная задача существенного улучшения качества производимой продукции или оказываемых услуг, которые должны удовлетворять требованиям потребителей и других заинтересованных сторон. При этом соответствующее обеспечение качества продукции и услуг невозможно без функционирования эффективной системы управления, важную роль, в которой, занимают инструменты управления качеством, предполагающие применение как статистического контроля, так и анализа нечисловых данных на основании методов поиска решений, основанных на объективных свидетельствах. При этом совершенствование качества продукции и процессов требует скрупулезной работы персонала по организации поиска фактов, характеризующих несоответствия, в подавляющем большинстве которыми являются статистические данные, разработке методов анализа и обработке данных, выявлению коренных причин несоответствий и разработке мероприятий по их устранению с наименьшими затратами. В связи с этим, целью данного учебного пособия является формирование у обучающихся представления об основных инструментах управления качеством, а также овладение практическими навыками их использования. В результате освоения дисциплины «Инструменты управления качеством» обучающийся по направлению подготовки 27.04.02 «Управление качеством», магистерской программы «Проектирование и внедрение современных систем менеджмента качества (ИСО 9001:2015)» должен сформировать следующие компетенции (согласно ФГОС ВО): − готовность действовать в нестандартных ситуациях, нести социальную и этическую ответственность за принятые решения; − способность к сотрудничеству, разрешению конфликтов, к толерантности; способность к социальной адаптации; владение навыками руководства коллективом; − способность собирать, обрабатывать и интерпретировать с использованием современных информационных технологий данные, необходимые для формирования суждений по соответствующим социальным, научным и этическим проблемам; − способность к самостоятельному обучению новым методам исследования, изменению научного и научно-производственного профиля своей профессиональной деятельности; − способность применять современные методы исследования, оценивать и представлять результаты выполненной работы; 5 − способность участвовать в проведении корректирующих и превентивных мероприятий, направленных на улучшение качества; − способность на основе концепции всеобщего управления качеством участвовать в подготовке перспективной политики развития организации и разработке систем ее реализации; − способность планировать и организовывать работу коллектива исполнителей, принимать исполнительские решения в условиях различных мнений; − навыки разрабатывать планы научно-исследовательских и опытно-конструкторских работ, управлять ходом их выполнения; − способность выбирать существующие или разрабатывать новые методы исследования; − способность разрабатывать рекомендации по практическому использованию полученных результатов исследований; − способность формулировать цели проекта (программы) решения задач (проблем), критерии и показатели достижения целей, выстраивать структуры их взаимосвязей. Начинать изучение материала учебного пособия рекомендуется с ознакомления с перечнем ключевых слов (прил. 1). В результате освоения дисциплины «Инструменты управления качеством» обучающийся должен: знать: − классификацию современных инструментов управления качеством и особенности их применения; − инструменты для решения основных проблем качества, определения их причин и разработки мероприятий по улучшению; − основные тенденции в области совершенствования инструментов управления качеством; уметь: − самостоятельно работать с научной, методической и нормативной литературой в области применения инструментов управления качеством; − моделировать производственные ситуации и разрабатывать варианты решений; − применять на практике инструменты управления качеством для обеспечения конкурентоспособности продукции и услуг; владеть: − содержанием основных современных инструментов управления качеством; − навыками управления качеством процессов и продукции с помощью применения соответствующих инструментов. 6 1. РОЛЬ, МЕСТО И КЛАССИФИКАЦИЯ ИНСТРУМЕНТОВ УПРАВЛЕНИЯ КАЧЕСТВОМ 1.1. РОЛЬ И МЕСТО ИНСТРУМЕНТОВ В СИСТЕМЕ МЕНЕДЖМЕНТА КАЧЕСТВА В последнее время вопрос внедрения систем менеджмента качества становится все более актуальным для российских компаний, которые сталкиваются с серьезной конкуренцией со стороны западных и некоторых отечественных организаций, подтвердивших сертификатами свои достижения в области управления качеством. Не вызывает сомнения, что именно внедрение системы менеджмента качества в соответствии с требованиями международного стандарта ИСО 9001 позволяет увязать в единое целое взаимодействующие и взаимосвязанные процессы, составляющие суть деятельности организаций, направляют работу подразделений на достижение главной цели бизнеса – получение прибыли путем удовлетворения требований и ожиданий как потребителей, так и других заинтересованных сторон. При этом обеспечивается эффективное управление качеством выпускаемой продукции или оказываемыми услугами, рисками, персоналом и ресурсами, финансами и информацией, процессами и сроками, на основе новых информационных технологий, и как результат – повышение конкурентоспособности продукции/услуг и самой организации. С целью обеспечения функционирования системы менеджмента качества и получения конкурентных преимуществ многие успешные организации применяют различные инструменты качества. Инструменты качества – это различные методы и техники по сбору, обработке и представлению количественных и качественных данных какого-либо объекта (продукта/услуги, процесса, системы и т. п.). Главное значение инструментов управления качеством в организации – это создание условий для эффективного принятия оптимального управленческого решения с использованием накопленной информации между смежными подразделениями в организации и внешней средой. В методологическом плане принципиально важным для всего семейства стандартов ИСO серии 9000 является введенное положение о том, что вся работа, выполняемая организацией, рассматривается как совокупность взаимосвязанных процессов. Соответственно общее руководство качеством достигается через управ7 ление процессами, реализуемыми в организации и умением применять инструменты управления качеством, в том числе и статистические. Набор методов, который применяется в менеджменте качества достаточно широкий и разнообразный. Он формировался на протяжении всей истории развития менеджмента качества. Все инструменты качества можно сгруппировать по целям их применения. 1. Инструменты контроля качества – инструменты контроля, которые позволяют принимать управленческие решения. Большинство инструментов, применяемых для контроля, основаны на методах математической статистики. Современные статистические методы и математический аппарат, применяемый в этих методах, требуют от сотрудников организации хорошей подготовки, что далеко не каждая организация может обеспечить. Однако без контроля качества невозможно управлять качеством и тем более повышать его. Из всего разнообразия статистических методов для контроля наиболее часто применяют самые простые статистические инструменты качества – контрольный листок, диаграмма Парето, причинноследственная диаграмма, диаграмма разброса, гистограмма, стратификация, контрольные карты. 2. Инструменты управления качеством – это методы, которые в основе своей используют качественные показатели об объекте (продукции, процессе, системе). Они позволяют упорядочить такую информацию, структурировать ее в соответствии с некоторыми логическими правилами и применять для принятия обоснованных управленческих решений. Наиболее часто инструменты управления качеством находят применение при решении проблем, возникающих на этапе проектирования, хотя могут применяться и на других этапах жизненного цикла. Инструменты управления качеством содержат такие методы как диаграмма сродства, диаграмма связей, древовидная диаграмма, матричная диаграмма, сетевой график, диаграмма принятия решений), матрица приоритетов. Также эти инструменты называют «семь новых инструментов контроля качества». Эти инструменты качества были разработаны союзом японских ученых и инженеров в 1979 г. Все они имеют графическое представление и потому легко воспринимаемы и понятны. 3. Инструменты анализа качества – это группа методов, применяемая в менеджменте качества для оптимизации и улучшения продукции, процессов, систем. Наиболее известные и часто исполь8 зуемые инструменты анализа качества – функционально-физический анализ, функционально-стоимостной анализ, анализ причин и последствий отказов (FMEA-анализ). Эти инструменты качества требуют от сотрудников организации большей подготовки, чем инструменты контроля и управления качеством. Часть инструментов анализа качества оформлены в виде стандартов и являются обязательными для применения в некоторых отраслях промышленности (в том случае, если организация внедряет систему менеджмента качества). 4. Инструменты проектирования качества – это сравнительно новая группа методов, применяемая в менеджменте качества с целью создания продукции и процессов, максимально реализующих ценность для потребителя. Из названия этих инструментов качества видно, что применяются они на этапе проектирования. Некоторые из них требуют глубокой инженерной и математической подготовки, некоторые могут быть освоены за достаточно короткий период времени. К инструментам проектирования качества относятся, например – развертывание функций качества (QFD), теория решения изобретательских задач, бенчмаркинг, метод эвристических приемов. В связи с тем, что управление качеством – деятельность оперативного характера, осуществляемая руководителями и персоналом предприятия, воздействующими на процесс создания продукции с целью обеспечения её качества путём выполнения функций планирования и контроля качества, коммуникации (информации), разработки и внедрения мероприятий и принятия решений по качеству, то специалисты в области качества, как правило, используют термин «инструменты управления качеством», включающий все выше представленные инструменты. 1.2. КЛАССИФИКАЦИЯ ИНСТРУМЕНТОВ УПРАВЛЕНИЯ КАЧЕСТВОМ В настоящее время инструменты управления качеством включают в себя различные средства и методы, которые имеют различные степени детализации. В широком смысле к средствам управления качеством отнесены орудия, предметы, совокупность приспособлений для осуществления менеджмента качества: оргтехника, банки нормативной документации, средства связи и метрологии и т. д., а также управленческие 9 отношения – отношения субординации и координации. Одно и то же средство предполагает различные методы его использования. Методы управления качеством – это комплекс способов воздействия (социально-экономических, организационных, научнотехнических) субъектов управления на процессы, персонал, продукцию и деятельность организации в целом, отраженный в соответствующей документации и обеспечивающий качество и конкурентоспособность продукции. В целом под методом управления понимают способ воздействия на объект управления, способ использования тех или иных средств управления. Рассмотрим наиболее известные группы и классификации методов менеджмента качества. Теория управления качеством возникла и долгое время развивалась на основе контроля. Поэтому наиболее известными методами управления качеством являются разработанные в Японии «Семь основных («простых») инструментов контроля качества», позволяющие обрабатывать результаты контрольных операций. Эта «великолепная семерка» входит в перечень инструментов Всеобщего управления качеством (TQM) наряду с «Семью новыми инструментами управления качеством» (граф связи, матричная диаграмма, диаграмма сродства, древовидная диаграмма, стрелочная диаграмма, поточная диаграмма процесса, матрица приоритетов) и примыкающим к ним «Новейшими инструментами управления качеством» (развертыванием функции качества (QFD-метод), анализ видов и последствий потенциальных отказов (FMEA-анализ), бенчмаркинг, функционально-стоимостной анализ и др.). Например, В. В. Окрепилов выделяет три группы методов работы по качеству: методы обеспечения качества, методы стимулирования качества и методы контроля результатов работы по качеству, а также предлагает классификацию приемов и средств всеобщего управления качества по четырем сферам (объектам) управления: «качество», «процесс», «персонал», «ресурсы». В этой модели на одном уровне находятся отдельные методы, системы и теории. Отдельные методы полезно классифицировать по объекту воздействия: информация, социальные системы, оборудование. Последние связаны с особенностями конкретного производственного процесса, включают методы измерений, настройки и др. Управление социальными системами, согласно В. В. Ефимова, как правило, подразделяется на следующие: 1. Экономические методы управления подразумевают создание экономических условий, побуждающих работников и коллективы 10 предприятий, отделов систематически повышать и обеспечивать необходимый уровень качества. К таким методам могут быть отнесены: финансирование деятельности в области управления качеством; хозяйственный расчет в подразделениях системы управления качеством; экономическое стимулирование производства; ценообразование на продукцию и услуги с учетом их уровня качества; применение системы оплаты труда и материального поощрения; использование экономических мер воздействия на поставщиков; бизнес-планирование создания новых и модернизированных видов продукции и услуг. 2. Организационно-распорядительные методы осуществляются посредством обязательных для исполнения директив, приказов, указаний руководства и других предписаний, направленных на повышение и обеспечение необходимого уровня качества: регламентирование (функциональное, должностное, структурное); стандартизация; нормирование; инструктирование (объяснения, разъяснения); распорядительное воздействие (на основе приказов, распоряжений, указаний, постановлений и др.). 3. Социально-психологические методы влияют на социальнопсихологические процессы, протекающие в трудовых коллективах, для достижения целей в области качества. В области менеджмента качества к ним могут быть отнесены: моральное стимулирование высокого качества результатов труда; приемы улучшения в коллективе психологического климата (ликвидация конфликтов, подбор и обеспечение психологической совместимости сотрудников); учет психологических особенностей членов трудовых коллективов; формирование мотивов трудовой деятельности персонала, направленных на достижение требуемого качества; сохранение и развитие традиций предприятия по обеспечению необходимого качества; способы повышения самодисциплины, ответственности, инициативы и творческой активности каждого члена коллектива. 4. Научно-технические методы позволяют осуществлять управление качеством продукции (услуги) с учетом современного состояния науки и техники. При этом, объектом управления является процесс, продукция (услуга), техническая (технологическая) проблема. Технологические методы классифицируются на технологические (автоматические методы настройки и регулирования, автоматизированные, механизированные, ручные); статистические (выборочный контроль, статистический анализ, статистическое регулирование, семь простых инструментов управления качеством); комплексные 11 (FMEA, QFD, ФСА); экспертные (методы сопоставления, метод рангов); исследовательские (бенчмаркинг, анализ портфеля заказов, оценка привлекательности бизнеса); методы сродства (матричная диаграмма граф-связей, блок-схема процессов). Поскольку управление качеством может носить всеохватывающий характер с вовлечением в деятельность по улучшению не только самой организации, но и ее потребителей, партнеров, контрольных (надзорных) организаций и других заинтересованных лиц, методы управления качеством целесообразно классифицировать на собственные методы и методы, применяемые внешними субъектами. 1. Собственные методы организации: − методы, применяемые высшим руководством организации (теоретические основы; концепции и системы; комплексные методы – реинжиниринг, самооценка, бенчмаркинг; отдельные методы, ориентированные на управление социальными системами (предприятием, подразделениями) и информацией); − методы, применяемые менеджерами среднего звена (практически все методы); − методы, применяемые рядовыми сотрудниками (отдельные методы работы с оборудованием и информацией, кружки качества, TPM, KAIZEN, 5S). 2. Методы, применяемые внешними субъектами: − методы, используемые потребителями (частные лица и потребительские объединения, организации): методы воздействия на предприятие или его отдельные подразделения, единичный потребитель может применять экспертные методы оценки качества приобретаемой продукции либо получаемой услуги; − методы, используемые партнерами (бенчмаркинг, самооценка, отдельные методы, концепции и системы, теоретические основы); − методы, используемые конкурентами (используют методы управления качеством в целях получения информации о рынке соответствующей продукции или услуг, об уровне их качества, для определения направлений улучшения (бенчмаркинг), повышения конкурентоспособности, а также для проведения совместной с конкурентами политики по продвижению на рынок изготавливаемых ими товаров (услуг)); − методы, используемые контрольными и надзорными организациями (отдельные методы); 12 − методы, применяемые консалтинговыми организациями охватывают весь спектр, поскольку они обладают наиболее полной информацией и наиболее подготовленным персоналом в области менеджмента качества. В связи с тем, что методы управления качеством достаточно разнообразны, на сегодняшний день используются их различные классификации. 1.3. КЛАССИФИКАЦИЯ СТАТИСТИЧЕСКИХ МЕТОДОВ УПРАВЛЕНИЯ КАЧЕСТВОМ Рассмотрим наиболее известные группы и классификации статистических методов менеджмента качества. На сегодняшний момент времени известны следующие категории статистических методов, которые классифицируют следующим образом: 1) по месту контроля в процессе производства: − контроль производственного процесса – это совокупность всех контрольных операций, проводимых во время процесса изготовления и позволяющих на основании информации о состоянии процесса управлять им так, чтобы качество производимых изделий оставалось в рамках предписанных границ (используются, например, контрольные карты); − приемочный контроль, с помощью которого определяют, соответствует ли доля брака в предъявленной партии исходного, промежуточного или конечного продукта, процесс изготовления которого уже завершен, требуемым стандартам (используются, например, планы выборочного контроля); 2) по способу учета признака качества, подлежащего контролю: − измерительный контроль, или контроль по количественному признаку; − счетный контроль, или контроль по качественному (альтернативному) признаку. Выбор метода контроля зависит от кадровых, технологических и экономических возможностей предприятия. При этом большую роль в каждом конкретном случае может играть сравнение расходов; 3) по признаку общности: − графические методы основаны на применении графических средств анализа статистических данных. В эту группу могут быть включены «Семь основных («простых») инструментов контроля 13 качества»: контрольный листок; диаграмма Парето; причинноследственная диаграмма (диаграмма Исикавы); диаграмма разброса, гистограмма, стратификация (расслоение) данных; контрольные карты; − методы анализа статистических совокупностей служат для исследования информации, в том числе, когда изменение анализируемого параметра носит случайный характер. К ним относятся регрессивный, дисперсионный и факторный виды анализа, мётод сравнения дисперсий и другие. Эти методы позволяют установить как качественную (дисперсионный анализ), так и количественную (корреляционный анализ) зависимость изучаемых явлений от случайных факторов; исследовать связи между случайными и неслучайными величинами (регрессивный анализ); выявить роль отдельных факторов изменений анализируемого параметра (факторный анализ); − экономико-математические методы представляют собой сочетание экономических, математических и кибернетических методов. Они не являются чисто статистическими, но широко используют аппарат математической статистики, что дает основание включить их в классификацию. В группе экономико-математических методов следует выделить математическое программирование (линейное, нелинейное, динамическое); планирование эксперимента; имитационное моделирование (теория игр, теория массового обслуживания, теория расписаний), методы Тагути и др.; 4) по степени сложности: − элементарные статистические методы, включающие так называемые «семь основных («простых») инструментов контроля качества». Элементарные статистические методы могут применяться абсолютно всеми работниками предприятий; − промежуточные статистические методы: теория выборочных исследований; статистический выборочный контроль; методы проведения статистических оценок и определения критериев; методы применения сенсорных проверок (экспертные оценки); методы планирования и расчета экспериментов; корреляционный и регрессионный анализы. Данная группа методов рассчитана на инженернотехнических работников и специалистов в области управления качеством; − передовые статистические методы: передовые методы планирования и расчета экспериментов; многофакторный (дисперсионный) анализ; методы исследования операций. Данные методы предназначены для ограниченного количества инженеров, поскольку применя14 ются при проведении очень сложных анализов процесса формирования качества; 5) по виду данных: − числовые – методы, связанные с обработкой и анализом больших массивов количественных данных; − нечисловые – отдельные инструменты работы с нечисловой информацией. Для решения проблем, связанных с качеством продукции, широкое применение находят элементарные методы – «7 инструментов». Известный японский специалист по качеству профессор К. Исикава говорил: «Основываясь на опыте своей деятельности, могу сказать, что 95 % всех проблем фирмы могут быть решены с помощью этих семи приемов». Контрольные вопросы и задания 1. Укажите назначение инструментов управления качеством в интегрированных системах менеджмента. 2. Какие существуют виды инструментов качества? 3. Дайте определение понятия «методы управления качеством». 4. Перечислите признаки классификации инструментов управления качеством. 5. Какие виды статистических методов по разным классификационным признакам вы знаете? 15 2. ОБЪЕКТЫ ДЛЯ ПРИМЕНЕНИЯ ИНСТРУМЕНТОВ УПРАВЛЕНИЯ КАЧЕСТВОМ 2.1. ПРИМЕНЕНИЕ ИНСТРУМЕНТОВ УПРАВЛЕНИЯ КАЧЕСТВОМ НА ЭТАПАХ ЖИЗНЕННОГО ЦИКЛА ПРОДУКЦИИ Инструменты управления качеством могут применяться для решения различных производственных и хозяйственных задач. Область их применения в задачах управления качеством продукции чрезвычайно широка и охватывает весь жизненный цикл продукции: проектирование, разработку, производство, эксплуатацию, потребление и т. д. Примеры возможного применения средств и методов управления качеством на различных этапах жизненного цикла продукции представлены в табл. 2.1. Таблица 2.1 Примеры возможного применения средств и методов управления качеством Этапы жизненного цикла продукции Процессы, связанные с потребителями Задачи, решаемые в системе менеджмента качества Инструменты управления качеством Определение требований, установленных потребителями, в том числе к поставке и деятельности после нее Статистические методы: графические (схема Исикавы), экономико-математические (метод Тагути) Технологические методы (QFD-метод) Процессы, свя- Установление требований, Социально-психологические занные с потре- не определенных потреби- методы (анкетирование, собителями телями, но необходимых циологический опрос) для конкретного или предполагаемого использования, когда оно известно Учет законодательных и обязательных требований, относящихся к продукции Установление дополнительных требований, определенных организацией 16 Продолжение табл. 2.1 Этапы жизненного цикла продукции Проектирование и разработка продукции Закупки Производство обслуживание Задачи, решаемые в системе менеджмента качества Инструменты управления качеством Нормирование требований к качеству продукции Определение технических требований в области надежности Оптимизация значений показателя качества продукции Оценка технического уровня продукции Испытания опытных образцов или опытных партий новой (модернизированной) продукции Обеспечение безопасности продукта Формирование планов обеспечения предприятий материально-техническими ресурсами требуемого качества Оценка возможностей поставщиков Своевременное обеспечение поставок материальнотехнических ресурсов Снижение затрат на материально-техническое обеспечение качества продукции и Разработка технологических процессов Обеспечение точности и стабильности технологических процессов Обеспечение стабильности качества продукции при производстве Осуществление выпуска, поставки продукции и действий после нее Статистические методы: графические (диаграмма Исикавы, диаграмма Парето, гистограмма, диаграмма разброса и др.) Технологические методы (QFD-метод, FMEA-анализ) Экономические методы (функционально-стоимостной анализ) Социально-психологические методы Организационно-распорядительные методы Методы творческого поиска решений Статистические методы: экономико-математические (теория массового обслуживания, линейное программирование, системный анализ, динамическое программирование, метод Тагути) Экономические методы (функционально-стоимостной анализ) Организационно-распорядительные методы Статистические методы: экономико-математические методы (метод Тагути, теория массового обслуживания) Технологические методы: технологические методы анализа статистических совокупностей (дисперсионный, регрессионный и корреляционный виды анализа), методы статистической оценки точности и стабильности, статистического регулирования технологических процессов (контрольные карты) 17 Окончание табл. 2.1 Этапы Задачи, решаемые в системе Инструменты жизненного цикменеджмента качества управления качеством ла продукции Производство и Социально-психологические обслуживание методы Организационно-распорядительные методы Контроль и ис- Соблюдение метрологиче- Статистические методы: мепытания ских правил и требований тоды анализа статистичепри подготовке, выполне- ских совокупностей (пронии и обработке результатов верка статистических гипоиспытаний тез, сравнение средних, Выявление продукции, ка- сравнение дисперсий, меточество которой не соответ- ды статистического приествует установленным тре- мочного контроля) Технологические методы бованиям Приведенные объекты и применяемые инструменты управления качеством, являются ориентировочными и в каждом конкретном случае их необходимо уточнять, исходя из специфики и структуры предприятия, характера продукции и ее назначения. 2.2. ПРИМЕНЕНИЕ ИНСТРУМЕНТОВ В ПРОЦЕССЕ РЕАЛИЗАЦИИ ФУНКЦИЙ И ПРИНЦИПОВ УПРАВЛЕНИЯ КАЧЕСТВОМ Необходимо отметить, что эффективная реализация принципов и выполнение функций управления качеством осуществляются с помощью целого комплекса инструментов управления качеством. В теории и практике принято выделять следующие основные функции управления качеством: планирование; организация; мотивация; контроль. Однако управление не может не учитывать особенности современного мира и все в большей степени нуждается в исследовательском подходе. Соответственно, одной из основных функций управления становится исследование. В связи с чем, рассмотрение применения методов управления качеством в процессе реализации его функций (табл. 2.2) является важной исследовательской задачей. При определении инструментов управления качеством для применения в организации рекомендуется рассмотреть их взаимосвязь с принципами менеджмента качества, на которых базируется система менеджмента качества (табл. 2.3). 18 Таблица 2.2 Применение инструментов управления качеством в процессе реализации его функций Функция Планирование Организация Мотивация Контроль Содержание функции Инструменты управления качеством Установление целей в области ка- Организационно-распорядительные чества Определение необходимых опера- Экономические ционных процессов жизненного Технологические цикла продукции Определение соответствующих ресурсов для достижения целей в области качества Определение ответственности и Организационно-распополномочий каждого отдельного рядительные лица. Определение того, какие ра- Социальноботы будут выполняться конкрет- психологические ным структурным подразделением Технологические Побуждение сотрудников к луч- Экономические шему способу выполнения работы Социально-психологические Оценивание соответствия резуль- Технологические татов в области качества путем Статистические наблюдений и суждений Таблица 2.3 Применение инструментов управления качеством в процессе реализации его принципов Принцип Формулировка принципа Ориентация на Менеджмент качества нацелен на потребителя выполнение требований потребителей и на стремление превзойти их ожидания Лидерство Лидеры на всех уровнях организации обеспечивают единство цели и направления деятельности организации, а также создают условия, в которых работники взаимодействуют для достижения целей организации в области качества Взаимодействие Для организации крайне важно, работников чтобы все работники были компетентными, наделены полномочиями и вовлечены в создание ценности 19 Инструменты управления качеством Социальнопсихологические Технологические Организационнораспорядительные Экономические Экономические Социальнопсихологические Окончание табл. 2.3 Принцип Взаимодействие работников Процессный ход под- Улучшение Принятие решений, основанное на свидетельствах Менеджмент взаимоотношений Формулировка принципа Компетентные, наделенные полномочиями и взаимодействующие работники на всех уровнях организации повышают ее способность создавать ценность Последовательные и прогнозируемые результаты достигаются более эффективно и результативно, когда деятельность осознается и управляется как взаимосвязанные процессы, которые функционируют как согласованная система Успешные организации постоянно нацелены на улучшение Решения, основанные на анализе и оценке данных и информации, с большей вероятностью создадут желаемые результаты Для достижения устойчивого успеха организации управляют своими взаимоотношениями с соответствующими заинтересованными сторонами, такими, как поставщики Инструменты управления качеством Организационнораспорядительные Социальнопсихологические Технологические Экономические Организационнораспорядительные При реализации функций и принципов управления качеством в организации часто используют инструменты управления качеством в различных комбинациях в зависимости от решаемых задач, что видно из табл. 2.2 и 2.3. 2.3. ПОРЯДОК ПРИМЕНЕНИЯ ИНСТРУМЕНТОВ УПРАВЛЕНИЯ КАЧЕСТВОМ Статистические методы могут применяться в любой последовательности, в любом сочетании, в различных аналитических ситуациях. Их можно рассматривать и как целостную систему, и как отдельные инструменты анализа. Однако наиболее эффективно будет их применение по схеме, рекомендованной Европейской организацией по качеству (EOQ) и Европейским фондом управления качества (EFQM), согласно которым решение той или иной проблемы с помо20 щью «Семи элементарных инструментов качества» обычно проводится по определенной схеме (рис. 2.1). Исполнитель процесса Владелец процесса ПРОЦЕСС Да Сбор данных Сбор данных Контрольные листки Контрольные карты Анализ данных Анализ данных Диаграммы Парето Гистограммы Требуется сбор дополнительных данных? Нет Анализ контрольных карт Да Требуется дополнительный анализ? Требуется дополнительный анализ? Да Нет Диаграммы рассеяния Нет Стратификация данных Причины вариации Общие Специальные Анализ отклонений и поиск причин Диаграмма Исикавы Да Требуется сбор дополнительных данных? Улучшение процесса Технология и методы коллективного решения проблемы Нет Корректирующие и предупреждающие действия Рис. 2.1. Схема применения «Семи основных инструментов качества» При решении каких-либо проблем могут применять различные статистические методы в следующей последовательности: 1) сбор данных (контрольный листок, контрольная карта); 2) оценка отклонений параметров от установленной нормы (контрольная карта, гистограмма); 21 3) выбор наиболее важных факторов, от которых зависит решение (стратификация (расслоение) данных, диаграмма Парето); 4) оценка факторов, являющихся причиной возникновения проблемы (причинно-следственная диаграмма, диаграмма разброса); 5) оценка возможных факторов, являющихся причиной появления брака (диаграмма Парето); 6) улучшение процесса и подтверждение результата. Последовательность разработки новых инструментов управления качеством представлена на рис. 2.2. Диаграмма сродства Творческий инструмент Диаграмма связей Древовидная диаграмма Логический инструмент Матрица приоритетов Матричная диаграмма Неизвестно Диаграмма планирования процесса Известно Стрелочная диаграмма Рис. 2.2. Взаимосвязь и последовательность разработки «Семи новых инструментов управления качеством» Таким образом, использование инструментов управления качеством позволит организации облегчить задачу контроля протекающих процессов и представить различного рода факты для анализа, корректировки и улучшения качества процессов. Контрольные вопросы и задания 1. Какие инструменты управления качеством могут применяться при работе с потребителями, в процессах проектирования и разработки продукции, а также закупок? 2. Перечислите инструменты управления качеством, используемые при производстве и обслуживании. 3. Каким образом используются экономические методы управления качеством при реализации функции планирования? 4. Перечислите инструменты управления качеством, которые применяются в процессе организации и при мотивации персонала в организации. 5. Каков порядок применения инструментов для обеспечения улучшения качества? 22 3. КОНТРОЛЬНЫЙ ЛИСТОК 3.1. ВИДЫ КОНТРОЛЬНЫХ ЛИСТКОВ Все статистические методы базируются на достоверной информации. Применение каждого из методов должно начинаться со сбора необходимых данных. Для принятия правильного и оптимального решения необходимо собрать наиболее полную информацию о проблеме. Кроме того, данные должны быть четко структурированы и удобны для дальнейшей обработки. Основным инструментом сбора информации для решения проблем являются контрольные листки. Контрольный листок (лист) – это инструмент для сбора данных и автоматического их упорядочения для облегчения дальнейшего использования собранной информации. Руководством к решениям проблем служат данные, из которых можно узнать о фактах и принять соответствующие меры. Прежде чем начать собирать информацию, надо решить, что с ней впоследствии делать. Когда цель сбора данных (например, контроль и регулирование производственного процесса, анализ отклонений от установленных требований, контроль продукции) установлена, она становится основой для определения характера сравнения, которые надлежит произвести, и типа данных, которые нужно собрать. Важно в процессе сбора тщательно упорядочить данные, чтобы облегчить их последующую обработку. Поэтому, во-первых, надо четко зарегистрировать источники данных (без такой регистрации данные окажутся мертвыми). Весьма часто, несмотря на то, что было затрачено много времени на сбор данных о показателях качества, из них можно извлечь мало полезной информации, поскольку не зафиксированы день недели, когда собирались данные, станок, на котором производилась обработка, рабочий, выполнивший операцию, партия используемых материалов и т. д. Во-вторых, данные надо регистрировать таким образом, чтобы их было легко использовать. Поскольку данные часто применяются для вычисления статистических характеристик (средние значения и размах), то лучше их записывать так, чтобы облегчить эти вычисления. Если данные требуется собирать постоянно, то надо заранее разработать стандартные формы регистрации данных. Сбор и регистрация данных только на первый взгляд кажется легким делом, на самом же деле это довольно сложно. Обычно чем 23 больше людей обрабатывают данные, тем больше вероятность появления ошибок в процессе вычисления. Поэтому контрольный листок, на который можно заносить данные с помощью пометок или простых символов, который позволяет автоматически упорядочить данные без их последующего переписывания от руки, – хорошее средство регистрации данных. Контрольные листки бывают разные: одни используются для контроля контактов с посетителями, другие применяются для учета брака какой-либо детали или устройства на производстве. Они сильно отличаются друг от друга и разрабатываются специально для записи информации определенного типа. В настоящее время можно выделить несколько типов контрольных листков, наиболее часто встречающихся на практике. 1. Контрольный листок для регистрации распределения измеряемого параметра в ходе производственного процесса используется для выявления изменений в размерах исследуемого параметра производимой продукции и позволяет произвести расслоение данных, разбив их, например, на утреннюю и вечернюю смены. При заполнении данного контрольного листка используется символ «Х». Систематизированные в контрольном листке данные позволяют без сложного анализа выявить достаточно четкую картину процесса, оценить вероятные виды брака (за счет превышения или занижения размера) и оценить качество процесса в целом с точки зрения точности и стабильности. 2. Контрольный листок для регистрации видов дефектов используется в процессе приемочного контроля и дает информацию для совершенствования процесса, поскольку показывает, какие виды дефектов встречаются часто, а какие – нет. Всякий раз, когда контролер обнаруживает дефект, он делает в нем пометки в виде косых черточек (по четыре, перечеркнутые пятой). В конце рабочего дня он может быстро подсчитать число и разновидности встретившихся дефектов. Редко встречающиеся, нетиповые дефекты объединяются в строку «прочие дефекты». В листке также предусматриваются графы: «Общее число забракованных изделий» и «Общее число проконтролированных изделий». Нередко при приемочном контроле возникают большие трудности с оценкой дефектов при отсутствии инструментальных методов контроля. В технологической карте указывается, например: «не допускаются царапины, забоины, износ». В лучшем случае бывает приписка «... видимые невооруженным глазом». Следовательно, границы 24 приемки и отбраковки оказываются размытыми. В этих случаях, если нет инструментальных методов контроля, в технологической инструкции необходимо привести более подробное объяснение, что является допустимым, а что нет. Кроме того, обязательно должны быть на рабочем месте контролера эталоны с образцами допустимых и недопустимых дефектов, причем именно в тех местах детали, где данные дефекты ожидаются. 3. Контрольный листок локализации дефектов применяется, когда необходимо указывать расположение дефектов на деталях. Во многих случаях это помогает найти и устранить их причины. Например, дефекты отливок, сварочных конструкций, штампованных, термообработанных деталей, а также дефекты других технологических операций. 4. Контрольный листок причин дефектов используется для регистрации дефектов с учетом станков, рабочих, дней изготовления и типов дефектов. При поиске причин дефектов обычно выдвигаются предположения, которые необходимо проверять наблюдениями. Использование специально подготовленных листков облегчает не только сбор, но и обработку, анализ данных. В контрольном листке фиксируются различные виды дефектов с помощью символов («∆», «□», «+», «○» «Х» и др.), отражающих тот или иной дефект Практически применяется большое число различных форм контрольных листков регистрации данных. Многие из них стандартизированы, но применительно к конкретному рабочему месту целесообразно выбирать подходящую форму и при этом можно изменять ее для большего удобства пользования. Важно, чтобы она была простой, не затрудняла заполнение контрольного листка, была удобной для последующего анализа зафиксированных данных. Следует отметить, что при разработке контрольного листка необходимо обязательно привлекать того, кто будет его непосредственно применять. 3.2. ПРАВИЛА И ПОРЯДОК СОСТАВЛЕНИЯ КОНТРОЛЬНЫХ ЛИСТКОВ При разработке контрольных листков необходимо руководствоваться следующими правилами: 1) четко определиться с временным диапазоном, в течение которого будут проводиться исследования. Это может быть выражено одним числом, неделей или месяцем. Важно быть готовым объяснить, 25 когда была собрана информация, если в этом возникнет необходимость; 2) необходимо четко сформулировать заголовок, отражающий тему исследования, и поместить его в верхнюю часть контрольного листка. Он должен содержать определение места и тип собранной информации. Например, «простой станка», «анализ ошибок в заказах на покупку», «анализ использования складских площадей»; 3) требуется четко зарегистрировать (идентифицировать) источник данных. Эти данные включают в себя такие показатели, как, например станок, на котором производится обработка, рабочий, выполнявший операцию; партия используемых материалов; рабочая смена и т. д.; 4) важен тщательный отбор подходящего метода измерения. Ввиду того, что заполнение данными формы осуществляют работники разной квалификации на своем рабочем месте, то менеджеру следует четко обозначить (лучше всего описать в виде инструкции) все условия и правила составления контрольного листка; 5) надо сформулировать список всех важных характеристик, подлежащих измерению. Иногда требуется получить несколько различных характеристик процесса. В этом случае (если это возможно) необходимо учесть этот фактор при создании формы контрольного листка и оформить его таким образом, чтобы в нем можно было расположить все характеристики; 6) разрабатывая форму контрольного листка, необходимо учитывать то, что участники исследования не должны тратить много времени на записи в нем, поэтому форма листка должна быть максимально удобной для заполнения данными. В любом контрольном листке обязательно должна быть адресная часть, в которой указывается его название, измеряемый параметр, название и номер детали, цех, участок, станок, смена, оператор, обрабатываемый материал, режимы обработки и другие данные, представляющие интерес для анализа путей повышения качества изделия или производительности труда. Ставится дата заполнения, листок подписывается лицом, его непосредственно заполнявшим, а в случаях, если на нем приводятся результаты расчетов, – лицом, выполнявшим эти расчеты. Заполнение контрольного листка обычно осуществляется в несколько этапов: 1) определяются события (несоответствия, проблемы процесса), которые необходимо регистрировать в контрольном листке; 26 2) определяется период сбора данных и подходящий интервал. Период сбора данных необходимо выбирать таким образом, чтобы он был репрезентативным, т. е. наиболее типичным для исследуемого процесса. Например, если наибольшее число несоответствий возникает в ночную смену работы, то период сбора данных должен приходиться на период работы ночной смены; 3) определяется категория данных для регистрации в контрольном листке – целочисленные данные или интервальные; 4) разрабатывается форма контрольного листка. В этой форме необходимо предусмотреть достаточно места для регистрации данных в течение всего установленного интервала времени. Форма должна содержать ясные формулировки категорий данных и разделы для суммарных данных по категориям и за весь интервал сбора данных; 5) проводится инструктаж сотрудников, ответственных за сбор информации. Каждый сотрудник должен понимать, как заполнять контрольный листок, какие события необходимо в нем регистрировать и в каком интервале времени; 6) собираются данные по исследуемой проблеме. Данные регистрируются по каждому наблюдению (измерению) в соответствующей категории; 7) данные суммируются по каждой категории и по всему интервалу наблюдений; 8) проводится анализ данных и их дальнейшая обработка с помощью других инструментов качества. Контрольные листки могут иметь различные формы и размеры, поэтому участники группы должны уметь проектировать их таким образом, чтобы они соответствовали конкретной рассматриваемой задаче. После того как группа определила форму контрольного листка, важно обсудить вопрос об объеме необходимой информации. Главное здесь – решить, какой объем информации потребуется для получения полного представления о рассматриваемой проблеме. Существует несколько вопросов, которые должны задать себе участники группы по решению проблем, чтобы определить объем собираемой информации и время ее сбора, а также форму контрольного листка: 1) в какой степени данное явление имеет сезонный характер (если это так, то данное обстоятельство должно учитываться при сборе информации); 27 2) есть ли что-нибудь необычное в стандартной модели деятельности, что может оказать влияние на собираемую информацию (в наши дни условия функционирования организаций непрерывно меняются, и это может легко повлиять на собираемые данные); 3) есть ли что-нибудь необычное в окружающей среде, что повлияло или может повлиять на рассматриваемую ситуацию (например, неурожай мог бы привести к непредвиденно высокому уровню спроса на продукцию некоторых компаний; напротив, война в какойлибо части света могла бы оказать влияние как на спрос, так и на предложение продукции многих отраслей); 4) как часто на практике случается рассматриваемое явление? Оно происходит постоянно, ежедневно, приблизительно раз в неделю или месяц? Таким образом, контрольные листки являются основным инструментом, используемым для сбора информации, а разнообразие множества их форм позволяет выбрать наиболее подходящую для конкретной проблемы. Контрольные вопросы и задания 1. Дайте определение понятия контрольного листка. 2. Укажите назначение и структуру контрольного листка. 3. На какие моменты необходимо обращать внимание при составлении контрольного листка? 4. Назовите основные правила составления контрольных листков. 5. Какова последовательность построения контрольных листков? 6. Назовите и дайте характеристику видов контрольных листков. 28 4. ДИАГРАММА ПАРЕТО 4.1. ПРИНЦИП ПАРЕТО И ЕГО ПРИМЕНЕНИЕ В повседневной деятельности по контролю и управлению качеством постоянно возникают всевозможные проблемы, связанные, например, с появлением брака, неполадками оборудования, увеличением времени от выпуска партии изделий до ее сбыта, наличием на складе нереализованной продукции, поступлением рекламаций. С целью преодоления возникающих проблем можно использовать диаграмму Парето. Диаграмма Парето – инструмент, позволяющий распределить усилия для разрешения возникающих проблем и выявить основные причины, с которых нужно начинать действовать. В 1897 г. итальянский экономист Вильфредо Парето предложил формулу, показывающую, что блага распределяются неравномерно. Эта же теория была проиллюстрирована американским экономистом М. Лоренцом в 1907 г. на диаграмме. Оба ученых показали, что в большинстве случаев наибольшая доля благ (доходов) принадлежит небольшому числу людей. Д. Джуран применил диаграмму М. Лоренца в сфере контроля качества для классификации проблем качества на немногочисленные, но существенно важные и многочисленные и несущественные и назвал этот метод анализом Парето. Он указал, что в большинстве случаев подавляющее число дефектов и связанных с ними потерь возникают из-за относительно небольшого числа причин, проиллюстрировав это с помощью диаграммы, которая получила название диаграммы Парето. В основе диаграммы Парето лежит принцип «80/20», согласно которому 80 % результатов или получаемого материального продукта являются следствием 20 % всех возможных причин (например, 80 % дорожно-транспортных происшествий связаны с 20 % причин; на 20 % оборудования приходится 80 % воздействий, ведущих к их износу; 20 % ассортимента продукции дают обычно 80 % общего объема продаж; 20 % сотрудников обычно приносят компании 80 % прибыли и т. д.). Поэтому целью построения диаграммы является выявление этих причин для концентрации усилий по их устранению. Диаграмма Парето используется на различных предприятиях, когда необходимо идентифицировать наиболее важные причины потерь качества, а также возможности улучшения качества; классифи29 цировать возможности улучшения качества и установить цели применения в различных сферах деятельности организации, а также позволяет распределить усилия для разрешения возникающих проблем. Производство – анализ числа переделок отдельно по рабочим участкам; числа неполадок отдельно по станкам; выхода и качества отдельно по условиям рабочих операций; процента брака отдельно по дням недели; случаев остановки отдельно по процессам; потерь времени отдельно по процессам; числа дней хранения на складах и денежных затрат на это, отдельно по видам изделий; случаев поломок отдельно по рабочим участкам. Материально-техническое снабжение – анализ числа случаев специального отбора по видам сырья и материалов; числа дней задержки поставок, отдельно по видам сырья и материалов; денежных потерь и результатов бесполезной задержки на складах, отдельно по видам сырья и материалов; расходов на хранения на складах. Сбыт – анализ прогноза потребностей отдельно по видам изделий; выручки от продажи изделий отдельно по продавцам и по магазинам; случаев получения рекламаций, отдельно по содержанию рекламаций, и суммы потерь от рекламаций; числа возвращенных изделий отдельно по видам изделий; выручки отдельно по сумме выручке и отдельно по видам изделий. Финансовая деятельность – анализ себестоимости изделий, отдельно по видам изделий; сбыта; соотношения затрат на деятельность по контролю; прибыли отдельно по видам изделий; процента прибыли и т. д. Документационное обеспечение управления – анализ числа предложений отдельно по сотрудникам; числа дней обработки документов отдельно по предложениям; качества нереализованных материалов и проценты их реализации отдельно по рабочим участкам; числа ошибок по накладным отдельно по видам; процента выполнения плана отдельно по подразделениям. Различают два вида диаграмм Парето. 1. Диаграмма Парето по результатам деятельности предназначена для выявления главной проблемы и отражает нежелательные результаты деятельности, связанные с качеством (дефекты, поломки, ошибки, отказы, рекламации, ремонты, возвраты продукции); с себестоимостью (объем потерь; затраты); сроками поставок (нехватка запасов, ошибки в составлении счетов, срыв сроков поставок); безопасностью (несчастные случаи, трагические ошибки, аварии). 30 2. Диаграмма Парето по причинам отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них: – исполнитель работы: смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики; – оборудование: станки, агрегаты, инструменты, оснастка, организация использования, модели, штампы; – сырье: изготовитель, вид сырья, завод-поставщик, партия; – метод работы: условия производства, заказы-наряды, прием работы, последовательность операций; – измерения: точность (указаний, чтения, приборная), верность и повторяемость (умение дать одинаковое указание в последующих измерениях одного и того же значения), стабильность (повторяемость в течение длительного периода), совместная точность, тип измерительного прибора (аналоговый или цифровой). Таким образом, сфера применения диаграммы Парето многообразна и применение того или иного ее вида зависит от реализуемых организацией процессов, а также возникающих проблем, требующих незамедлительного решения с целью обеспечения соответствия качества продукции и услуг установленным требованиям. 4.2. РЕКОМЕНДАЦИИ ПО ПОСТРОЕНИЮ И ПРИМЕНЕНИЮ ДИАГРАММЫ ПАРЕТО Диаграмма Парето является разновидностью столбчатого графика с кумулятивной кривой, в которой факторы распределены в порядке уменьшения значимости (силы влияния на объект анализа). Построение диаграммы состоит из следующих этапов: 1) определение проблемы, которую необходимо решить или проанализировать, единиц измерения, структуры классификации данных, а также метод и период времени сбора данных; 2) разработка контрольного листка (табл. 4.1); 3) разработка таблицы для проверок данных (табл. 4.2). Данные располагаются в порядке значимости проверяемого признака. Группу «прочие» следует размещать в последней строке; 4) нанесение горизонтальной и вертикальной осей. На вертикальные оси наносятся: левая ось – шкала с интервалами от 0 до числа, соответствующего общему итогу; правая ось – шкала с интервалами от 0 до 100 %. Горизонтальную ось разбивают на интервалы в соответствии с количеством контролируемых признаков; 31 5) построение столбчатой диаграммы и проведение на ней кумулятивной кривой (рис. 4.1). Для этого на вертикалях, соответствующих правым концам каждого интервала, на горизонтальной оси наносятся точки накопленных сумм (результатов или процентов), которые соединяются между собой отрезками прямых; 6) проведение на уровне 80 % итоговой суммы горизонтальной линии от правой оси диаграммы до кумулятивной кривой. Из точки пересечения опускается перпендикуляр на горизонтальную ось. Этот перпендикуляр разделяет признаки (группы признаков) на значимые (располагаются слева) и незначительные (располагаются справа); 7) нанесение на диаграмму (рис. 4.1) всех обозначений и надписей, касающихся диаграммы, и определение значимых факторов для принятия первоочередных мер. Таблица 4.1 Контрольный листок Тип дефектов Трещины Царапины Пятна Раковины Деформация Разрыв Прочие Итого: Группы данных Итого 10 42 6 20 104 4 14 200 //// //// //// //// //// //// //// //// //// //// // //// / //// //// //// //// //// //// //// //// //// //// //// //// …//// //// //// //// //// //// Таблица 4.2 Таблица данных для построения диаграммы Парето Тип дефектов Деформация Царапины Раковины Трещины Пятна Разрыв Прочие Итого Число Накопленная дефектов сумма дефектов 104 42 20 10 6 4 14 200 104 146 166 176 182 186 200 – 32 Процент числа дефектов по каждому признаку в общей сумме 52 21 10 5 3 2 7 100 Накопленный процент 52 73 83 88 91 93 100 – Число дефектных изделий 200 100 180 90 160 80 140 70 120 60 100 50 80 40 60 30 40 20 20 10 Накопленный (кумулятивный) процент Рис. 4.1. Диаграмма Парето по типам дефектов: А – трещины; Б – царапины; В – пятна; Г – деформация; Д – разрыв; Е – раковины В отношении построения диаграммы Парето можно порекомендовать следующее: − диаграмма Парето оказывается наиболее эффективной, если число факторов составляет 7–10; − воспользуйтесь разными классификациями и составьте несколько диаграмм Парето для выявления как можно меньшего количества первоочередных факторов; − в случае, когда фактор «прочие» оказывается слишком большим по сравнению с другими, следует повторить анализ содержания этого фактора и вновь проанализировать все составляющие; − в том случае, когда все столбики на диаграмме оказываются одной высоты, анализ диаграммы оказывается достаточно простым, однако равномерность распределения вкладов факторов может быть обусловлена неправильным подходом к расслоению, в этом случае сбор данных начинается сначала; − если фактор, стоящий первым по порядку, технически труден для анализа, следует начать с анализа, следующего за ним; − если обнаруживается фактор, в отношении которого легко провести улучшение, то его следует проводить, несмотря на его расположение; 33 − если построена диаграмма Парето по результатам и выявлена проблема, важно определить причины ее возникновения, а для решения проблемы следует составить диаграмму Парето по причинам; − диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой; − при использовании диаграммы Парето для выявления результатов деятельности и причин наиболее распространенным методом является ABC-анализ. Организации, руководствуясь данными правилами и рекомендациями при построении диаграммы Парето, смогут получить объективные данные о качестве продукции или процессов, а также причинах выявленных несоответствий, что позволит определить приоритетные направления для улучшения. 4.3. ABC- И XYZ-АНАЛИЗЫ Одним из простых и в то же время мощным инструментом анализа, позволяющим выявить объекты, требующие первостепенного внимания, является АВС-анализ. АВС-анализ – метод, позволяющий классифицировать сущности по группам в зависимости от величины их вклада в итоговый результат. Идея анализа ABC состоит в том, чтобы из всего множества однотипных объектов выделить наиболее значимые с точки зрения обозначенной цели. Метод АBC-анализа дает возможность сравнить величины в стоимостном и натуральном выражениях. Спектр применения АВС-анализа весьма широк: анализ номенклатуры продукции; определение ключевых клиентов; оптимизация рабочих и производственных процессов, адресного хранения на складе, стратегии массового обслуживания клиентов, складских запасов, маркетинговой активности, бюджетных расходов и др. ABC-анализ базируется на принципе Парето, согласно которому множество управляемых объектов делится на две неодинаковые части (80 и 20 %). Анализ ABC предусматривает более глубокое разделение на три группы. Классический (эмпирический) АВС-анализ предполагает трехступенчатое ранжирование номенклатурных позиций на группы A, B и C. Наиболее распространенный вариант предполагает определенные границы: − группа А – наиболее важные товары (дефекты, проблемы, причины); доля в количестве объектов управления – 20 %; доля в результате – 80 %; 34 − группа В – средней степени важности товары (дефекты, проблемы, причины); доля в количестве объектов управления – 30 %; доля в результате – 15 %; − группа С – наименее ценные товары (дефекты, проблемы, причины); доля в количестве объектов управления – 50 %; доля в результате – 5 %. Контроль группы А будет самым жестким, а контроль группы С – упрощенным. Процедура проведения АВС-анализа содержит следующие шаги: 1) определение цели анализа; 2) определение объектов анализа; 3) определение факторов для дифференциации объектов анализа; 4) формирование информационного массива для анализа; 5) оценка объектов анализа по выделенным факторам и ранжирование показателей; 6) разделение объектов на группы; 7) интерпретация результатов анализа и выполнение действий по решению, направленных на решение поставленной на первом этапе цели. Пример использования АВС-анализа в рамках диаграммы Парето представлен на рис. 4.2. Метод XYZ-анализ – классификация ресурсов фирмы, рассмотренных при проведении АВС-анализа, в зависимости от характера их потребления и точности прогнозирования изменений в их потребности. Если рассматривать потребление отдельных видов материалов в течение длительного периода, то можно установить, что в их числе есть материалы, имеющие постоянный и стабильный спрос; материалы, расход которых подвержен определенным, например сезонным, колебаниям, и, наконец, материалы, расход которых носит случайный характер. Поэтому в пределах каждого из классов А, В и С материалы могут быть распределены еще и по степени прогнозируемости их расхода. Для такой классификации используются символы X, Y, Z: − класс X – материалы, спрос на которые имеет постоянный характер или подвержен случайным незначительным колебаниям, поэтому поддается прогнозированию с высокой точностью. Удельный вес таких материалов в общей номенклатуре, как правило, не превышает 50–55 %. Значение коэффициента вариации находится в интервале от 0 до 10 %; − класс Y – материалы, потребление которых осуществляется периодически либо имеет характер падающей или восходящей тен35 денции. Их прогнозирование возможно со средней степенью точности. Их удельный вес в общей номенклатуре составляет около 30 %. Значение коэффициента вариации – от 10 до 25 %; − класс Z – материалы, для которых нельзя выявить какой-либо закономерности потребления. По этой причине прогнозирование их расхода невозможно (они составляют 15 % общей номенклатуры). Значение коэффициента вариации – свыше 25 %. Рис. 4.2. Диаграмма Парето для анализа брака кровельных листов: 1 – сумма потерь (за месяц); 2 – тыс. иен; 3 – соотношение отрезков кривой кумулятивной суммы; 4 – коробление; 5 – боковой изгиб; 6 – отклонения от перпендикулярности; 7 – трещины; 8 – винтообразность; 9 – боковая трещина; 10 – грязь; 11 – шелушение краски; 12 – прочие; 13 – кумулятивная сумма Для проведения XYZ-анализа необходимо: 1) установить средний расход каждого вида материала с учетом колебания потребности в них по периодам, это могут быть, например, сезонные колебания; 2) рассчитать коэффициент вариации по каждой номенклатурной позиции; 3) расположить материалы по мере убывания коэффициентов вариации; 36 4) суммировать данные о количестве материалов в соответст- вии с возрастанием коэффициентов вариации, нанести их на схему; 5) разбить материалы на группы в зависимости от вариации спроса. Результатом XYZ-анализа является построение кривой Лоренца. При этом использование совмещенного АВС- и XYZ-анализа позволит повысить эффективность системы управления товарными ресурсами. Контрольные вопросы и задания 1. Назовите принцип Парето. 2. Какие существуют виды диаграммы Парето и какова область ее применения? 3. Перечислите этапы построения диаграммы Парето. 4. Какие основные рекомендации по построению диаграммы Парето вы знаете? 5. Для каких целей применяется АВС- и XYZ-анализ? 6. В чем заключается суть совмещения АВС- и XYZ-анализа? 37 5. ПРИЧИННО-СЛЕДСТВЕННАЯ ДИАГРАММА 5.1. СУЩНОСТЬ ПРИЧИННО-СЛЕДСТВЕННОЙ ДИАГРАММЫ При управлении качеством нельзя просто поставить задачу и требовать ее безусловного выполнения. Необходимо понять смысл и рычаги управления процессом, овладеть им и создать в рамках этого процесса способы выпуска продукции более высокого качества, постановки более перспективных задач и достижения необходимых результатов. Чтобы облегчить этот процесс, Каору Исикава предложил причинно-следственную диаграмму. Результат процесса построения причинно-следственной диаграммы Исикавы зависит от многочисленных факторов, между которыми существуют отношения типа «причина–результат». Структуру или характер этих многофакторных отношений можно определить благодаря систематическим наблюдениям. Трудно решить сложные проблемы, не зная этой структуры, которая представляет собой цепь причин и результатов. Диаграмма причин и результатов – средство, позволяющее выразить эти отношения в простой и доступной форме. В 1953 г. профессор Токийского университета Каору Исикава, обсуждая проблему качества на одном заводе, суммировал мнение инженеров в форме диаграммы причин и результатов. Она получила название «схема Исикавы» (по внешнему виду она напоминает разветвленное дерево, а в Японии ее часто называют «рыбий скелет», «рыбья кость» или диаграмма «речных притоков» за некоторое внешнее сходство). Она нашла широкое распространение во многих фирмах Японии и была включена в японский промышленный стандарт по терминологии в области контроля качества. Причинно-следственная диаграмма – диаграмма, которая показывает отношения между показателем качества и воздействующими на него факторами. Диаграмма представляет собой средство графического упорядочения факторов, влияющих на объект анализа. Главным достоинством диаграммы Исикавы является то, что она даёт наглядное представление не только о тех факторах, которые влияют на изучаемый объект, но и о причинно-следственных связях этих факторов. В основе построения диаграммы лежит определение (постановка) задачи, которую необходимо решать. Когда решается задача анализа возможных причин, ответственных за тот или иной дефект или проблему, целесо38 образно рассматривать эти причины не хаотично, а определенным образом упорядочить, провести их классификацию, выявить максимально возможное их количество. И при этом очень важно обеспечить наглядность, т. е. ситуацию, при которой все причины и их отношение к результату постоянно находились бы в поле зрения. Объектами исследования с помощью диаграммы Исикавы могут быть: появление дефектности изделий, увеличение расходов на устранение брака, падение спроса на продукцию на рынке, рост заболеваемости или травматизма персонала и т. д. Несмотря на относительную простоту, построение диаграммы Исикавы требует от ее исполнителей хорошего знания объекта анализа и понимания взаимозависимости и взаимовлияния факторов. Это прекрасный метод приведения в действие творческого мышления группы для быстрого формулирования, разъяснения и оценки значительного перечня идей, проблем, причин, вопросов. 5.2. ЭТАПЫ ПОСТРОЕНИЯ ПРИЧИННО-СЛЕДСТВЕННОЙ ДИАГРАММЫ При построении диаграммы Исикавы рекомендуется придерживаться определенного порядка действий. 1. Определение цели. Например, провести систематизацию причин и условий, влияющих на снижение качества изделий, или систематизировать условия, влияющие на расходы по устранению брака либо проанализировать условия, влияющие на спрос продукции на рынке. Желательно, чтобы анализируемая проблема имела количественное измерение. Например, качество технологической операции может оцениваться долей брака, количеством дефектов определенного вида, величиной отклонения от заданных значений, наконец, численной величиной какого-либо параметра изделия или детали. Расходы могут измеряться в денежном выражении, затратах времени, материалов, комплектующих и т. п. В каждом случае нужно выбрать наиболее подходящий параметр, в наибольшей степени отражающий данную проблему и позволяющий провести количественные измерения и расчеты. 2. Составление списка факторов – условий, которые влияют или могут влиять на рассматриваемую проблему. При этом полезным будет метод «мозгового штурма», позволяющий в короткое время собрать идеи и мнения различных людей по данной проблеме. При составлении списка влияющих факторов следует в первую очередь 39 учесть мнение тех, кто непосредственно соприкасается с данной проблемой, от рядовых работников до руководителей всех уровней. Кроме того, целесообразно узнать мнения людей, вовсе непричастных к данной проблеме, их взгляд со стороны может дать совершенно неожиданные решения, оригинальные мысли. При составлении списка факторов нельзя отбрасывать ни одного из них. Маловероятные и незначительные факторы могут быть отброшены и не рассматриваться при последующем анализе, но на схеме они должны быть представлены, чтобы было ясно, что они уже рассматривались на каком-то этапе анализа. При использовании метода «мозгового штурма» для выявления причин возникновения проблемы основное внимание обращают на следующие моменты: обеспечивается атмосфера, в которой каждый член группы свободно высказывает свои мысли, в отношении причин возникновения; в выступлениях не одобряются бесплодные разговоры, ценятся идеи и сознательное оперирование фактами; лица, относящиеся к руководящему составу, никогда не высказываются первыми, так как после выступления руководителей или ветерана простому рабочему трудно свободно высказывать мнение; при составлении причинно-следственной диаграммы последней стрелкой среди причин следует обозначить «и прочие», так как всегда могут остаться неучтенные факторы. 3. Группировка факторов по их естественному родству в группы и подгруппы с различной степенью детализации. Для построения причинно-следственной диаграммы необходимо подобрать максимальное число факторов, имеющих отношение к характеристике, которая вышла за пределы допустимых значений. Рекомендуется при группировке факторов воспользоваться мнемоническим приёмом 4М…6М: − «4М» = material (материал) + machine (машина) + man (человек) + method (метод); − «5М» = «4М» + milieu (среда); − «6М» = «5М» + monitoring (контроль). Практика показывает, что для любого производства чаще всего число главных факторов, или факторов первого порядка, которые изначально влияют на рассматриваемый показатель качества, улучшая или ухудшая его, определяется правилом «5М». В отдельных случаях главные факторы могут определяться иначе, в зависимости от особенностей производства. В частности, не исключены ситуации, когда главных факторов может быть и меньше, а иногда их число может 40 быть и больше пяти. В каждой группе факторы объединяются в подгруппы. Так, в группу «персонал» обычно входят следующие подгруппы: квалификация, дисциплина, ответственность и др. Подгруппы, в свою очередь, объединяют более мелкие группы конкретных факторов. Так, в подгруппу «квалификация персонала» входят факторы: опыт, теоретические знания, практические навыки и т. д. Группировка факторов по группам носит в какой-то мере условный характер и определяется с учетом поставленной цели и конкретных условий анализа. 4. Построение схемы. Выберите один показатель качества и напишите его в середине правого края чистого листа бумаги. Слева направо проведите прямую линию, которая будет представлять собой «хребет» будущей диаграммы Исикавы. Диаграмму можно строить по горизонтали, поместив «голову рыбы» (показатель качества) справа или слева и размещая влияющие факторы вдоль «хребта рыбы». Можно строить ее и в виде дерева, по вертикали, размещая исследуемый показатель внизу. Запишите главные факторы, влияющие на показатель качества. Соедините линиями («большими костями») главные факторы с «хребтом», расположив основные ближе к голове «рыбьего скелета». На диаграмме для выделения показателя качества и главных факторов рекомендуется заключить их в рамку. Далее к каждой первичной стрелке подводят стрелки второго порядка («средние кости»), к которым, в свою очередь, подводят стрелки третьего порядка («малые кости») и т. д. до тех пор, пока на диаграмму не будут нанесены все стрелки, обозначающие факторы, оказывающие заметное влияние на объект анализа в конкретной ситуации. Каждая из стрелок, нанесённая на схему, представляет собой в зависимости от её положения либо причину, либо следствие: предыдущая стрелка по отношению к последующей всегда выступает как причина, а последующая – как следствие. Наклон и размер не имеют принципиального значения. Главное при построении схемы заключается в том, чтобы обеспечить правильную соподчинённость и взаимозависимость факторов, а также чётко оформить схему, чтобы она хорошо смотрелась и легко читалась. Поэтому независимо от наклона стрелки каждого фактора его наименование всегда располагают в горизонтальном положении, параллельно центральной оси (рис. 5.1). 5. Оцените степень влияния (значимость) каждого, наиболее мелкого фактора, на который можно повлиять, и выделите особо важные (например, обведите кружком), которые предположительно оказывают наибольшее влияние на показатель качества. 41 Если для коррекции будет выбран фактор, на который воздействуют более мелкие факторы, то степень его влияния на показатель рассчитывается арифметическим суммированием значимости факторов, влияющих на него. Рис. 5.1. Причинно-следственная диаграмма: 1 – факторы первого порядка («большие кости»); 2 – факторы второго порядка («средние кости»); 3 – факторы третьего порядка («малые кости») Предпочтительно для оценки влияния факторов использовать данные измерений (контрольные листки, журналы измерений и т. д.). Если такой возможности нет, предлагается использовать метод командной оценки, который включает следующие этапы: − каждый участник команды, независимо от других участников, оценивает значимость каждого фактора на объект анализа и наносит ее на личный экземпляр диаграммы Исикавы; − производится рассмотрение только наиболее мелких факторов (для которых не выявлены влияющие на них факторы). Оценка производится путем проставления баллов (в 3-, 5- или 10-бальной системе); − лидер команды рассчитывает значимость каждого фактора путем арифметического суммирования баллов проставленных фактору участниками команды; − команда проводит обсуждение мнений участников относительно полученной значимости факторов. В случае сильного расхож42 дения мнений проводится новый тур для определения значимости, в ходе которого повторяются действия с п. 1; − на этом этапе выбор факторов ограничивается теми, которые на предыдущем этапе получили наибольшее количество баллов. Для установления приемлемой точности результатов рекомендуется проводить 3 тура анализа; − лидер команды по наивысшему числу полученных баллов определяет 2–4 наиболее значимых, с точки зрения всех участников команды, фактора, на которых следует сосредоточиться для решения проблемы или улучшения показателя. 6. Проверьте логичность и законченность составленной диаграммы Исикавы (рис. 5.2). Персонал Выполнение технологической дисциплины влияние коллектива (3) Здоровье индивидуальная (5) качество ремонта и обслуживание (3) Защита периодическое обследование (1) общая (3) Техническое состояние износ (2) Знание техники безопасности оборудование (4) состояние (3) Инструменты обеспеченность (2) нормы времени (1) Проверка оборудования и инструментов перед работой (2) Качество технологического процесса соответствие требованиям (3) контроль за безопасностью (1) Рабочее место удобство (1) Привлечение рабочих на непрофильные работы (4) Технология Рис. 5.2. Диаграмма Исикавы 43 Травматизм на производстве приказ начальника (1) Оборудование и инструменты При анализе причин часто приходится пользоваться другими статистическими методами и, прежде всего, – методом расслоения. Если есть возможность, рекомендуется провести исследование зависимости факторов на объект исследования, к примеру, с помощью диаграммы разброса. Полезно использовать для решения проблем диаграмму Парето в сочетании с причинно-следственной диаграммой. Контрольные вопросы и задания 1. Каков порядок построения диаграммы Исикавы? 2. Что необходимо учитывать при построении диаграммы Исикавы? 3. Кто является основоположником причинно-следственной диаграммы? 4. Укажите составляющие мнемонического приема 4М…6М. 5. С какими статистическими методами может использоваться диаграмма Исикавы? 44 6. ДИАГРАММА РАЗБРОСА (РАССЕИВАНИЯ) 6.1. ПОНЯТИЕ И ПРИМЕНЕНИЕ ДИАГРАММЫ РАЗБРОСА В процессе исследования часто приходится выяснять, существует ли зависимость между двумя различными параметрами процесса. Например, зависит ли качество готового изделия от качества исходных материалов, комплектующих деталей и узлов и т. д. Для выяснения зависимости между показателями качества и основными факторами производства, а также корреляционной зависимости между факторами используют диаграммы разброса (рассеивания). Диаграмма разброса (рассеивания) – это инструмент, позволяющий определить вид и тесноту связи двух рассматриваемых параметров процесса. Применяется диаграмма разброса в том случае, когда необходимо отобразить что происходит с одной переменной при изменении другой, для определения причины возникновения неконтролируемых точек в ходе многовариантного статистического контроля процесса, подтверждения взаимосвязи, выявленной в результате применения причинно-следственной диаграммы (диаграммы Исикавы). Также диаграмма разброса является исходным пунктом для корреляционного и регрессионного анализа. На практике можно построить диаграмму разброса для выявления связи между: 1) влияющими факторами (причиной) и характеристиками (следствием): − суммой, на которую заключены контракты и числом поездок бизнесмена с целью заключения контрактов (планирование эффективных поездок); − процентом брака и процентом невыхода на работу операторов (контроль персонала); − числом поданных предложений от числа циклов (от времени) обучения персонала (планирование обучения); − расходом сырья на единицу готовой продукции и степенью чистоты сырья (стандарты на сырье); − степенью деформации и скорости формовки (контроль процессов); − размером принятого заказа и числом дней, за которое производится обработка рекламаций (инструкции по ведению торговых операций, инструкции по обработке рекламаций) и т. д.; 45 2) двумя факторами, влияющими на одну характеристику качества: − содержанием рекламаций и руководством по эксплуатации изделия (движение за отсутствие рекламаций); − циклами закалки отожженной стали и газовым составом атмосферы (контроль процесса); − числом курсов обучения оператора и степенью его мастерства (планирование обучения и подготовки кадров) и т. д.; 3) двумя различными характеристиками качества: − объемом производства и себестоимостью изделия; − прочностью на растяжение стальной пластины и ее прочностью на изгиб; − размерами комплектующих деталей и размерами изделий, смонтированных из этих деталей; − между толщиной стального листа и устойчивостью к изгибам; − прямыми и косвенными затратами, составляющими себестоимость изделия и т. д. Диаграмма разброса представляет собой график, получаемый путем нанесения в определенном масштабе экспериментальных, полученных в результате наблюдений точек. Координаты точек соответствуют значениям рассматриваемой величины и влияющего на него фактора. Расположение точек на графике показывает наличие и характер связи между случайными величинами. Таким образом, диаграмма разброса дает возможность выдвинуть гипотезу о наличии или отсутствии корреляционной связи между двумя случайными величинами, которые могут относиться к характеристике качества и влияющему на нее фактору либо к двум различным характеристикам качества, либо к двум факторам, влияющим на одну характеристику качества. Значительно облегчается контроль процесса с технологической, временной и экономической точек зрения при наличии корреляционной зависимости между двумя факторами. 6.2. ЭТАПЫ ПОСТРОЕНИЯ ДИАГРАММЫ РАЗБРОСА Диаграмма разброса строится в следующей последовательности. 1. Определение, между какими величинами необходимо установить наличие и характер связи. Желательно не менее 25–30 пар данных, так как в противном случае результаты анализа недостаточно достоверны. 46 2. Подготовка бланка для сбора данных, в котором предусматриваются записи в следующие графы: порядковый номер наблюдения; значение одной из рассматриваемых величин, той от которой, как предполагается, зависит другая (х); значение зависимой случайной величины, называемой функцией или откликом (у). 3. Сбор парных данных (х, у) и заполнение листка регистрации данных. Рассмотрим пример определения зависимости между значениями влажности волокна до обработки и в процессе обработки (табл. 6.1). Таблица 6.1 Лист регистрации данных по влажности волокна № 1 2 3 4 5 6 7 8 9 10 11 12 13 До обработки, В процессе % (х) обработки, % (у) 6,8 6,1 7,1 6,7 6,5 6,3 7,8 7,1 7,5 7,4 8,5 7,6 8,8 8,2 7,0 6,4 7,4 6,8 6,5 6,0 7,8 6,8 9,2 8,8 6,0 5,7 № 14 15 16 17 18 19 20 21 22 23 24 25 До обработки, В процессе % (х) обработки, % (у) 7,5 7,1 7,8 7,0 6,8 6,9 7,3 7,3 7,3 6,9 8,3 7,6 7,2 7,3 7,3 7,0 7,1 6,9 7,9 7,1 7,8 6,9 7,3 7,1 4. Определение максимальных и минимальных значений по каждому из типов парных данных. В рассматриваемом примере: – максимальные значения: хmax = 9,2; ymax = 8,8; – минимальные значения: хmin = 6,0; уmin = 5,7. 5. Построение горизонтальной и вертикальной осей диаграммы разброса. Выбор шкалы для осей осуществляется на основании разницы между максимальным и минимальным значением каждого из типов парных данных: – Rx = хmax – хmin = 9,2 – 6,0 = 3,2; – Ry = ymax – уmin = 8,8 – 5,7 = 3,1. В случае если одна из переменных – фактор, а другая – характеристика качества, рекомендуется для фактора выбрать горизонтальную ось x, а для характеристики качества – вертикальную ось y. 47 6. Нанесение на диаграмму точек полученных пар значений x, y. Если в результате разных наблюдений получены одинаковые пары значений x, y, то отметьте эти точки концентрическим кружком ( ), каким-либо знаком или поставьте рядом вторую точку. 7. Осуществление всех необходимых обозначений: название диаграммы; интервал времени; число пар данных; название единицы измерения для каждой оси; ФИО работника, который делал диаграмму (рис. 6.1). n = 25 r = 0,9 Рис. 6.1. Диаграмма разброса для процента влажности: 1 – процент влажности; 2 – в промежуточном процессе; 3 – до обработки; 4 – процент влажности 8. Анализ диаграммы разброса. После проведения построения производится визуальный анализ диаграмм разброса. При первом взгляде на диаграмму разброса можно сообразить, имеется ли между двумя параметрами корреляционная зависимость. О корреляционной зависимости между двумя параметрами можно говорить в том случае, когда разброс данных имеет линейную тенденцию (рис. 6.2). Характер корреляционной зависимости, определяемый видом диаграммы разброса, дает качественное представление о том, каким изменениям будет подвержена одна из переменных величин при определённых изменениях другой. 48 Количественная оценка степени связи между двумя переменными величинами (х, у) осуществляется с помощью коэффициента корреляции, который принято вычислять по формуле: S xy r S xx S yy , (6.1) где n S xy xi x yi y , (6.2) i 1 n S xx xi x , 2 (6.3) i 1 n S yy yi y , 2 (6.4) i 1 n – количество пар данных; x – среднее арифметическое значение параметра х; y – среднее арифметическое значение параметра у. Коэффициент корреляции (r) принимает значения из диапазона 1 r 1. В случае сильной положительной корреляции достигается значение, близкое К+1, а при сильной отрицательной корреляции достигается значение, близкое К–1. Таким образом, когда r близок к 1, это указывает на сильную корреляцию между x и y, а когда r близок к 0 – на слабую корреляцию. Более того, при r = 1 все данные будут лежать на прямой, а между величинами x и y существует функциональная связь. Проведем расчет коэффициента корреляции для рассматриваемого примера. Получаем r = 0,9, что свидетельствует о сильной положительной корреляции. При определении значений коэффициента корреляции между двумя переменными иногда возникает случайно сильная корреляционная связь, которая не подкрепляется причинно-следственной зависимостью. Например, в одном обследовании было установлено, что существует сильная положительная корреляция между индексом потребительских цен и числом пожаров. Если бы это было действительно так, то с уменьшением индекса мы бы наблюдали и снижение числа случайных возгораний. Корреляция такого рода называется ложной корреляцией. 49 6.3. РАЗНОВИДНОСТИ ДИАГРАММ РАЗБРОСА По диаграмме разброса можно представить себе общее распределение пар. Для этого следует выяснить, есть ли на диаграмме выбросы – далеко отстоящие точки (выбросы). Можно предположить, что любые такие точки, удаленные от основной группы, есть результат ошибок измерения, записи данных либо они обусловлены изменениями в условиях работы. Эти точки необходимо исключить из корреляционного анализа. Однако вместо того, чтобы совершенно пренебречь этими точками, имеет смысл исследовать причины таких нерегулярностей, поскольку, отыскивая их причины, можно получить неожиданную, но весьма полезную информацию. Возможны многочисленные варианты скоплений точек. Некоторые типовые комбинации распределений приведены на рис. 6.2. а б в г д е Рис. 6.2. Диаграммы разброса а – положительная (прямая) корреляция; б – слабая положительная корреляция; в – отсутствие корреляции; г – отрицательная корреляция; д – слабая отрицательная корреляция; е – криволинейная корреляция 50 Таким образом, диаграмма разброса является удобным и простым инструментом для выявления взаимосвязи парных данных. Однако сильная взаимосвязь не обязательно означает, что одна переменная напрямую связана с другой переменной. В частности, может быть третья переменная, которая влияет на исследуемые парные данные и которая в итоге «кластеризует» точки на диаграмме разброса. Контрольные вопросы и задания 1. Перечислите направления применения диаграммы разброса. 2. Укажите этапы построения диаграммы разброса. 3. Как определяется корреляционная зависимость? 4. Какие виды диаграмм разброса существуют? 5. Какие основные проблемы, возникающие при построении диаграммы разброса, вы знаете? 51 7. ГИСТОГРАММА 7.1. ПОНЯТИЕ, ВИДЫ И ПОРЯДОК ПОСТРОЕНИЯ ГИСТОГРАММ Во всех отраслях промышленности требуется проведение анализа точности и стабильности процесса, наблюдение за качеством продукции, отслеживание существенных показателей производства. Поэтому для осмысления качественных характеристик изделий, процессов, производства (статистических данных) часто строят гистограмму распределения. Гистограмма – это инструмент, позволяющий зрительно оценить распределение статистических данных, сгруппированных по частоте попадания данных в определенный (заранее заданный) интервал. Гистограмма применяется главным образом для анализа значений измеряемых параметров и расчетных значений, т. е. для анализа числа бракованных деталей, времени износа режущей поверхности, значений показателей качества (размера, массы и т. д.). Наиболее часто встречающиеся на практике формы (типы) гистограмм представлены на рис. 7.1. Различают следующие типы гистограмм. 1. Обычный (симметричный) тип – гистограмма с двухсторонней симметрией. Среднее значение гистограммы соответствует середине размаха данных. Такая форма гистограммы встречается наиболее часто. Она свидетельствует о стабильности процесса (рис. 7.1, а). 2. Гистограмма, вытянутая вправо / влево (отрицательно / положительно скошенное распределение). Среднее значение гистограммы располагается правее (левее) середины размаха данных. Форма ассиметричная. Такая форма образуется либо если верхняя (нижняя) граница регулируется теоретически или по значению допуска, либо если правое (левое) значение невозможно достигнуть, т. е. невозможно получить значения ниже определенного, например, диаметр деталей, возраста работников предприятия (рис. 7.1, б, в). 3. Гистограмма в форме обрыва, у которой как бы обрезан один край (или оба). Среднее значение гистограммы располагается далеко правее (левее) середины размаха данных. Форма ассиметричная (рис. 7.1, г). Такая гистограмма часто встречается в ситуации 100%-го контроля изделий по причине плохой воспроизводимости 52 процесса, или когда, например, отобраны и исключены из партии все изделия с параметрами ниже или выше контрольного норматива, или то и другое. В этом случае можно провести расслоение по двум факторам. 4. Гистограмма с аномально высоким краем (в форме обрыва). Такая гистограмма отражает случай, когда, например, требуется исправление параметра, имеющего отклонение от нормы или при искажении информации о данных (рис. 7.1, б, д). 5. Двугорбая гистограмма (двухпиковый тип). Такая гистограмма содержит два возвышения, которые чаще всего имеют разную высоту с провалом между ними, и отражает случай объединения двух распределений с разными средними значениями, например, в случае работы двух бригад, двух станков, двух видов материалов и т. д. (рис. 7.1, е). Для дальнейшего анализа рекомендуется применить метод стратификации. 6. Гистограмма в форме плато не имеет высокой центральной части. Частоты в середине гистограммы примерно одинаковые. Такая форма встречается, если объединяется несколько распределений со средними значениями близко расположенными друг к другу (рис. 7.1, ж). Для дальнейшего анализа рекомендуется применить метод стратификации. 7. Гистограмма с прогалами («гребенка»). Интервалы через один или два обладают более низкими (высокими) частотами (рис. 7.1, з). Такая гистограмма получается, когда ширина интервала участка не кратна единице измерения (не выражается целым числом в выбранной единице измерения), когда оператор ошибается при считывании показаний шкалы. 8. Гистограмма с отдельным островком. Рядом с распределением обычного типа появляется маленький изолированный пик (рис. 7.1, и). Это форма появляется при наличии малых включений данных из другого распределения, появления ошибки измерения или просто включения данных из другого процесса. По результатам анализа гистограммы дают заключение о необходимости настройки измерительного прибора или срочного осуществления контроля процесса. Общий порядок построения гистограмм следующий: 1. Сбор данных контролируемого параметра (xi) за определенный период времени. Число данных должно быть не менее 30–50, оптимальное число порядка 100. 53 2. Определение наибольшего хmax и наименьшего хmin значения из всех полученных данных и вычисление размаха R по формуле: R = хmax – хmin, (7.1) где хmax – наибольшее наблюдаемое значение; хmin – наименьшее наблюдаемое значение. а б в г д е ж з и Рис. 7.1. Типовые формы гистограмм: а – обычный тип; б – гистограмма, вытянутая вправо; в – гистограмма, вытянутая влево; г – гистограмма в форме обрыва; д – гистограмма с аномально высоким краем; е – двугорбая гистограмма; ж – гистограмма в форме плато; з – гистограмма с прогалами; и – гистограмма с отдельным островком Рассмотрим выборку данных (N = 50), полученных при замере плотности древесноволокнистых плит (табл. 7.1). 54 Таблица 7.1 Определение хmax и хmin № выборки 1–10 11–20 21–30 31–40 41–50 Результаты измерений, кг/м3 377 376 374 378 377 376 379 375 374 377 378 381 376 372 380 377 375 381 372 375 376 377 375 376 377 372 375 375 383 380 377 378 381 376 377 378 375 374 376 379 376 374 378 377 379 Итоговое значение: Максимум Минив строке мум в строке 377 379 374 372 381 372 376 377 372 375 383 375 380 380 374 хmax хmin 383 372 Таким образом, в нашем примере R = хmax – хmin = 383 – 372 = = 11 (кг/м3). 3. Определение количества интервалов (классов) гистограммы. Число интервалов n зависит от общего числа собранных данных N и некоторых других факторов. Рекомендуется использовать уравнение Стерджесса: n = 1 + 3,322 · lg (N), (7.2) где n – количество интервалов; N – число единиц совокупности. Также можно использовать выражение: n N 2, (7.3) где n – количество интервалов; N – число единиц совокупности. Практикой установлено, что при числе данных от 30 до 50 число интервалов (n) должно быть равно 5–7, при числе данных от 50 до 100 составит 6–10, при числе данных от 100 до 250 равно 7–12, больше 250 число интервалов 10–20. Также допускается использовать другой вариант – метод Кумэ. Согласно Х. Кумэ, число интервалов определяют так, чтобы размах (R), включающий максимальное и минимальное значения, делился на интервалы равной ширины. Для получения ширины интервалов размах R делят на 1, 2 или 5 (либо 10, 20, 50; 0,1; 0,2; 0,5), чтобы получилось от 5 до 20 интервалов равной ширины. Если возникают два варианта, то используют более узкий интервал при числе наблюдений 100 и более, и более широкий при 99 наблюдениях и меньше. 55 Произведем расчеты числа интервалов для рассматриваемого примера по методу Х. Кумэ: n1 R / 1 11 / 1 11 ; n2 R / 2 11 / 2 5,5 6 ; n3 R / 5 11 / 5 2, 2 . Получается два варианта делителя: 1 и 2, но так как число наблюдений в примере равно 50, то выбираем более широкий интервал, равный 2, т. е. число интервалов n = 6. 4. Определение ширины (h) интервала по формуле: h = R / n, (7.4) где R – размах; n – число интервалов. Следует всегда округлять ширину класса до большего числа десятичных знаков, чем в результате измерения. Так, в нашем случае h = 11 / 6 ≈ 1,8 (кг/м3), округляем до 2 (кг/м3). 5. Определение границ интервалов так, чтобы они включали наименьшее и наибольшее значения. Граничное значение первого класса должно приходиться на средину принятой единицы измерения, т. е. на число 5 в следующем десятичном разряде. Сначала определяют нижнюю границу первого интервала и прибавляют к ней ширину этого интервала, чтобы получить границу между первым и вторым интервалами. Далее продолжают прибавлять найденную ширину интервала h к предыдущему значению для получения второй границы, затем третьей и т. д. После завершения такой работы необходимо удостовериться, что максимальное значение хmах попадает в последний интервал. 6. Заполнение таблицы частот (табл. 7.2). Подсчет частот осуществляется при прочтении значений (табл. 7.1) одного за другим и каждое значение определяем в подходящий класс, используя для этого наклонные черточки. Сосчитав черточки, получаем частоту f. Если какое-то значение попадает на границу, его следует относить к левому по отношению к ней интервалу. Вычисляем среднее значение для каждого интервала и среднее арифметическое значение полученной выборки. Все результаты заносятся в табл. 7.2. 7. Построение графика гистограммы. Результирующая гистограмма для рассматриваемого примера представлена на рис. 7.2. 56 Таблица 7.2 Таблица частот № интервала 1 2 3 4 5 6 Границы интерва- Средина класлов (классов) са, x 371,5–373,5 372,5 373,5–375,5 374,5 375,5–377,5 376,5 377,5–379,5 378,5 379,5–381,5 380,5 381,5–383,5 382,5 Всего: Подсчет частот //// //// //// // //// //// //// //// //// //// //// / / Частота, f 4 12 19 8 6 1 50 0,20 Относительная частота Частота 0,15 0,10 0,05 Плотность ДВП, кг/м3 Рис. 7.2. Гистограмма плотности ДВП Таким образом, построение гистограммы на практике позволяет предприятию оценить качество выпускаемой продукции и качество процессов ее производства. 7.2. АНАЛИЗ КАЧЕСТВА ПРОЦЕССОВ Анализ формы гистограммы и ее расположения по отношению к технологическому допуску позволяет делать заключения о состоянии изучаемого процесса и вырабатывать надлежащие меры. Возможные 57 варианты расположения гистограммы по отношению к допуску представлены на рис. 7.3. а б в г д е ж з и Рис. 7.3. Варианты расположения гистограммы по отношению к технологическому допуску: а – стабильный процесс; б, в, г, д, е, ж, з, и – нестабильный процесс На рис. 7.3, а левая и правая стороны гистограммы симметричны, следовательно, форма гистограммы удовлетворительна. Если сравнить ширину гистограммы с шириной поля допуска, то она составляет приблизительно 3/4 (что соответствует Рр ≈ 1,33), т. е. в поле допуска имеется достаточный запас. Поскольку центр х распределения и центр Ц поля допуска совпадают (что соответствует k ≈ 0 и Ррк ≈ 1,33), то качество партии деталей находится в удовлетвори58 тельном состоянии. Таким образом, в данной ситуации технологическая операция не нуждается в корректировке. На рис. 7.3, б гистограмма сдвинута вправо. В связи с этим имеется опасение, что среди деталей могут находиться некондиционные единицы (выходящие за пределы допуска). В этом случае необходимо проверить, не вносят ли систематическую ошибку используемые средства измерения. Если средство измерения находится в удовлетворительном состоянии, следует продолжить изготовление деталей, отрегулировав технологическую операцию так, чтобы центр х гистограммы совпадал с центром Ц поля допуска. На рис. 7.3, в центр гистограммы х расположен правильно, т. е. совпадает с центром Ц поля допуска. Однако, поскольку ширина гистограммы, характеризующая реальный разброс значений контролируемого показателя, совпадает с шириной поля допуска, имеется опасение, что со стороны верхнего и нижнего допуска могут появиться некондиционные детали. Следовательно, чтобы сузить ширину гистограммы, необходимо принять меры для обследования технологической операции с точки зрения точности оборудования, условий обработки, технологической оснастки и т. д. В случае невозможности найти техническое решение по данному вопросу рекомендуется (если есть такая возможность) расширить допуск, так как требования к качеству деталей в данном случае трудновыполнимы. На рис. 7.3, г центр гистограммы смещен, причем выход одного интервала гистограммы за верхнюю границу допуска USL свидетельствует о наличии дефектных деталей. Кроме того, поскольку ширина гистограммы и ширина поля допуска почти одинаковы, необходимо срочно отрегулировать технологическую операцию, переместив центр гистограммы х в центр поля допуска Ц, либо уменьшить ширину гистограммы, либо изменить допуск. На рис. 7.3, д центр гистограммы х совпадает с центром поля допуска, но так как ширина гистограммы превышает ширину поля допуска, то обнаруживаются детали несоответствующего качества, о чем свидетельствует выход гистограммы за обе стороны поля допуска. В этом случае целесообразно реализовать рассмотренные выше меры. На рис. 7.3, е в гистограмме имеются два пика, хотя образцы деталей взяты из одной партии. Это явление объясняется либо тем, что исходный материал для деталей был двух разных сортов, либо в процессе изготовления деталей была изменена настройка оборудования, либо тем, что в одну партию включили детали, обработанные на двух 59 разных станках. Очевидно, следует провести расслоение (стратификацию) гистограммы. На рис. 7.3, ж главные характеристики гистограммы (ширина и центр) в норме, однако значительная часть деталей выходит за верхний предел допуска и, отделяясь, образует обособленный «островок». Детали в этом «островке», возможно, представляют часть тех деталей несоответствующего качества, которые вследствие небрежности были перемешаны с доброкачественными в общем потоке. В данной ситуации необходимо принять меры для выяснения самых различных и внезапно возникающих обстоятельств, должным образом объясняющих причину этого явления. На рис. 7.3, з центр распределения смещен к нижнему пределу допуска. Так как левая сторона гистограммы на границе нижнего предела допуска имеет вид «отвесного берега», можно сделать заключение, что фактически это была партия, которую предварительно рассортировали из-за наличия в ней деталей несоответствующего качества в левой стороне гистограммы (т. е. выходящих за нижний предел допуска) или же детали несоответствующего качества левой стороны при выборочном контроле умышленно распределили как годные для включения в пределы допуска. Следовательно, необходимо выявить причину, которая могла повлечь за собой данное явление. На рис. 7.3, и показан случай, аналогичный варианту рис. 7.3, з. Возможно, что используемое измерительное средство было неисправно. В связи с этим необходимо обратить внимание на калибровку (поверку) измерительного средства, равно как и на повторное обучение, правила выполнения измерений. Анализ гистограмм с учетом технологического допуска позволит организации получить полную информацию о состоянии процесса, на основании которой разработать корректирующие мероприятия по его совершенствованию. Контрольные вопросы и задания 1. В чем заключается назначение гистограммы? 2. Перечислите основные этапы построения гистограммы. 3. Какие типы гистограмм существуют? 4. Что представляет собой качественный анализ качества процессов? 5. Что в себя включает количественный анализ качества процессов? 60 8. СТРАТИФИКАЦИЯ (РАССЛОЕНИЕ) ДАННЫХ 8.1. СУЩНОСТЬ СТРАТИФИКАЦИИ ДАННЫХ И ЭТАПЫ ЕЕ ПРОВЕДЕНИЯ Стратификация (расслоение) является одним из наиболее простых инструментов качества, предназначенный для выявления какойлибо закономерности в массиве данных за счет их разделения. Стратификация применяется в том случае, когда данные из различных источников сосредоточены вместе и это мешает определить структуру или их системность. Как правило, этот инструмент используют совместно с другими инструментами анализа данных. Стратификация – процесс сортировки (разделения) полученных данных на отдельные группы (страты) согласно некоторым критериям или факторам, результаты которого часто представлены в виде диаграмм или графиков. Для того чтобы проводить расслаивание статистических данных, важно правильно определить факторы, по которым будет осуществляться стратификация. Сбор данных должен вестись таким образом, чтобы можно было учесть эти факторы. В противном случае этот инструмент не даст результатов. Существуют различные факторы расслаивания, применение которых зависит от конкретных задач. Например, если в качестве статистических данных собираются данные о количестве дефектов, возникающих в ходе производства парфюмерной продукции, то стратификация может проводиться по таким факторам, как квалификация персонала, виды оборудования, состав сырья и пр. Стратификация данных выполняется следующим образом: 1) определяются факторы, по которым будет проводиться стратификация. В качестве фактов могут выступать время, операторы, оборудование, условия производственных операций (такие как температура, влажность, давление, освещенность и т. п.), материалы и средства измерения (такие как измерительное оборудование и методы измерения). Если вы не можете выбрать критерий для стратификации, можно воспользоваться мнемоническим приемом 4М…6М; 2) определяется число страт (слоев). Количество страт берется соответственно количеству факторов, выявленных на предыдущем шаге. Например, отклонения в показателях продукции могут возникать из-за действий оператора. Если к производству продукта привле61 чено четыре оператора, то стратификация выполняется по четырем факторам и число страт должно быть четыре. Или если условия производства продукта остаются одними и теми же, изменения в характеристиках могут возникать в разные периоды времени – первая смена, вторая смена или третья смена работы. В этом варианте страт будет три (по количеству смен) и стратификация проводится по трем факторам; 3) выбирается необходимый инструмент качества для графического представления статистических данных. Как правило, для этих целей используется диаграмма разброса, контрольная карта или гистограмма. Можно применять и табличный метод, но графический способ является более наглядным и позволяет быстрее определить системность в представленных данных; 4) определяется количество статистических данных, попадающих в каждую страту. Для того, чтобы стратификация данных была эффективной, необходимо придерживаться двух условий: различия между значениями случайной величины внутри страты должны быть как можно меньше по сравнению с различием ее значений в исходной совокупности данных; различий между стратами должно быть как можно больше. Количественно эти различия можно определить по разнице средних значений случайной величины в каждой страте; 5) на выбранный графический инструмент качества «наносятся» данные с указанием принадлежности этих данных к каждой из страт. Для отделения данных друг от друга можно использовать самый простой метод – цветовую индикацию данных; 6) проводится анализ подмножества данных. Анализ данных проводится для каждой страты отдельно. В результате проведения стратификации организация может определить количество дефектов (несоответствий, отклонений), связанных с квалификацией персонала, оборудованием, а также характеристиками продукции или процессов. 8.2. ПРОВЕДЕНИЕ СТРАТИФИКАЦИИ ДАННЫХ Проведем стратификацию массива статистических данных, полученных в результате измерений объема заполнения флакона духов при производстве элитной парфюмерии. Факторами стратификации выбраны три рабочие смены – утренняя смена, дневная смена и вечерняя смена. Параметр измерялся для каждой партии духов одной 62 марки, выпущенной в течение суток во время этих смен. Графическим инструментом анализа выбрана гистограмма. Распределение случайной величины до того, как применена стратификация данных, представлено на рис. 8.1. Рис. 8.1. Гистограмма Форма гистограммы показывает распределение, близкое к нормальному с выходом части значений случайной величины за пределы поля допуска. Объем заполнения всех флаконов элитной парфюмерии во всех партиях не выходит за пределы допусков. Не стратифицированные данные показывают, что процесс осуществляется нормально и не требует корректирующих воздействий. Однако если провести стратификацию по трем рабочим сменам, то ситуация будет иная. Страта № 1. Статистические данные сгруппированы по принадлежности к первой смене (рис. 8.2). Анализ показывает, что распределение случайной величины близко к нормальному, однако распределение смещено к нижней границе допуска. Это означает, что часть флаконов с элитной парфюмерией окажется с меньшим объемом. Требуется корректирующее воздействие для возврата процесса в пределы поля допуска. Страта № 2. Стратификация данных проведена по принадлежности ко второй смене (рис. 8.3). Анализ показывает, что распределение случайной величины близко к нормальному и находится в пределах поля допуска, но суще63 ствует асимметрия влево. Это означает, что в партии флаконов с элитной парфюмерией может оказаться часть флаконов с объемом духов меньше установленного требования. Требуется корректирующее воздействие для устранения асимметрии. USL LSL Рис. 8.2. Страта № 1 «Первая смена» USL LSL Рис. 8.3. Страта № 2 «Вторая смена» 64 Страта № 3. Стратификация данных проведена по принадлежности к третьей смене (рис. 8.4). Анализ показывает, что распределение случайной величины имеет асимметрию вправо и смещено к верхней границе допуска. Кроме того, разброс случайной величины для третьей смены больше, чем для первой и второй смены. Это означает, что в части флаконов партии окажется большее количество элитной парфюмерии, чем требуется. Необходимо корректирующее воздействие для устранения асимметрии и возврата процесса в пределы поля допуска. Рис. 8.4. Страта № 3 «Третья смена» В двух первых вариантах, если не произвести «подналадку» процесса, пострадает потребитель и репутация производителя, так как при покупке элитной парфюмерии потребитель ожидает получить духи известной марки в установленном объеме. В третьем варианте пострадает производитель, так как будет продавать больший объем элитной парфюмерии (при большом объеме производства) за те же деньги. Таким образом, проведение стратификации данных обеспечивает возможность обработки определенных групп данных по отдельности. Это позволяет выявить зависимости, которые при работе со всей совокупностью могут не проявляться. Кроме того, упрощается анализ статистических данных. 65 К недостаткам этого метода можно отнести необходимость предварительного учета факторов стратификации. Если факторы будут выбраны неверно, то стратификация не даст ожидаемого результата. Тогда для расслаивания данных по новым факторам возникает необходимость заново собирать статистические данные. Несмотря на это применение данного метода позволяет выявить коренную причину возникновения несоответствия, что обеспечивает эффективное распределение ресурсов, направленных на улучшение качества продукции и деятельности организации в целом. Контрольные вопросы и задания 1. Каково назначение проведения расслоения данных? Перечислите этапы проведения расслоения данных. 2. Какие инструменты позволяют графически представлять результаты стратификации? 3. Укажите преимущества стратификации данных. 4. Перечислите недостатки стратификации данных? 66 9. КОНТРОЛЬНЫЕ КАРТЫ 9.1. КЛАССИФИКАЦИЯ КОНТРОЛЬНЫХ КАРТ На сегодняшний день для промышленных предприятий одной из важнейших задач является определение факторов, вызывающих отклонения процесса от заданных требований, а также исключение их влияния. В решении данной задачи может помочь постоянное использование контрольных карт. Контрольные карты – это график, на который наносят в установленном порядке значение статистического показателя в последовательности выборок, используемый для управления процессом и снижения изменчивости процесса. Они позволяют контролировать текущие рабочие характеристики процесса, показывают отклонения этих характеристик от целевого или среднего значения, а также уровень статистической стабильности (устойчивости, управляемости) процесса в течение определенного времени. Их можно использовать для изучения возможностей процесса, чтобы помочь определить достижимые цели качества и выявить изменения средних характеристик и изменчивость процесса, которые требуют корректирующих или предупреждающих действий. Контрольные карты впервые были предложены в 1924 г. У. Шухартом с намерением исключить необычные вариации, т. е. отделить вариации, которые обусловлены определенными причинами, от тех, что вызваны случайными причинами. Контрольные карты основываются на четырех положениях: 1) все процессы с течением времени отклоняются от заданных характеристик; 2) небольшие отклонения отдельных точек являются непрогнозируемыми; 3) стабильный процесс изменяется случайным образом, но так, что группы точек этого процесса имеют тенденцию находиться в прогнозируемых границах; 4) нестабильный процесс отклоняется в силу неслучайных факторов, и неслучайными обычно считаются те отклонения, которые находятся за пределами прогнозируемых границ. В производственной практике используются различные виды контрольных карт, отличающиеся друг от друга характером используемых данных. 67 Контрольные карты подразделяются на три основных вида: 1) контрольные карты Шухарта, с помощью которых, как правило, оценивают, находится ли процесс в статистически управляемом состоянии; 2) приемочные контрольные карты, которые позволяют одновременно осуществлять как слежение за процессом и его регулирование, так и приемку продукции, гарантирующую, что фактически уровень несоответствий данной продукции не превышает установленный нормативный; 3) адаптивные контрольные карты, с помощью которых регулируют процесс посредством планирования его тренда и проведения упреждающей корректировки на основании прогнозов. Основные положения по применению и интерпретации контрольных карт Шухарта и соответствующих методов статистического управления процессами установлены в ГОСТ Р ИСО 7870-2–2015 «Статистические методы. Контрольные карты. Часть 2. Контрольные карты Шухарта», согласно которого, по типу используемых выборочных данных (или по способу восприятия признака качества) контрольные карты подразделяются на два класса: 1) контрольные карты для количественных данных: − средних и размахов ( х - и R-карты); − средних и стандартных отклонений ( х и S-карты); − медиан и размахов (М- и R-карты); − индивидуальных значений и скользящих размахов (x- и MRкарты); 2) контрольные карты для альтернативных данных: − доли несоответствующих единиц продукции (р-карта); − числа несоответствующих единиц продукции в выборке (nр-карта); − числа несоответствий в выборке (с-карта); − числа несоответствий, приходящихся на единицу продукции (u-карта). Японским промышленным стандартом (JIS) регламентируются два типа контрольных карт для: 1) непрерывных значений: − ( x –R)-карта – карта средних арифметических и размахов. ( x –R) применяется в случае контроля по количественному признаку таких показателей качества, как длина, масса, прочность на разрыв и др. Эта карта используется для анализа и управления процессами, показатели качества которых представляют собой непрерывные вели68 чины и несут наибольшее количество информации о процессе. Величина х есть среднее значение для подгруппы, а R – выборочный размах для той же подгруппы. Обычно R-карту используют вместе с x картой для управления разбросом внутри подгрупп; − x-карта – карта индивидуальных значений (x) – применяется для обнаружения незамеченных факторов или в случае, когда за день или за неделю было произведено только одно наблюдение. Так как данные о процессе поступают через большие интервалы времени или если группирование данных не эффективно, они наносятся на график отдельными точками по мере поступления, и их тоже можно использовать для построения контрольной карты. Поскольку подгрупп нет, то нельзя вычислить значение R, и для определения контрольных пределов х приходится использовать текущие значения размаха Rs по последовательно поступающим данным; 2) дискретных значений: − pn-карта – карта числа дефектных единиц продукции (pn) – применяется для контроля качества по определению числа дефектных изделий. В этом случае используется выборка постоянного фиксированного объема; − p-карта – карта доли дефектной продукции (p) – применяется для контроля качества по определению доли дефектных изделий (например, доли дефектных винтов по длине винта, доли дефектных электрических лампочек по количеству металла и т. д.). В данном случае выборка будет представлена меняющимся объемом; − c-карта – карта числа дефектов (С) – применяется в случае, когда контроль качества осуществляется путем определения суммарного числа дефектов в заранее установленном объеме проверяемых изделий (например, число разрывов на постоянной площади ткани или изделиях одинакового размера); − u-карта – карта числа дефектов на единицу продукции (U) – применяется в случае контроля качества по числу дефектов на единицу продукции, когда площадь, длина или другой параметр образца продукции не являются постоянной величиной. Наибольшее распространение получили контрольные карты Шухарта, которые представляют собой график значений заданной характеристики подгруппы в соответствии с номером подгруппы. Карта имеет центральную линию (CL), соответствующую опорному значению характеристики и две статистически определяемые контрольные границы, расположенные по обе стороны от центральной линии: верхняя (UCL) и нижняя (LCL). Построение и применение контроль69 ных карт зависит от того, заданы или нет стандартные значения для выборочных характеристик, наносимых на контрольную карту. Если стандартные значения выборочных характеристик заданы, то положения центральной линии, нижней и верхней контрольных границ рассчитываются на основе этих стандартных значений с использованием формул (табл. 9.1). Таблица 9.1 Перечень формул для контрольных линий Вид контрольной карты Верхняя контрольная граница (UCL) Центральная линия (CL) Нижний контрольная граница (LCL) x UCL = x + А2 R UCL = D4 R CL = x LCL = x – А2 R LCL = D3 R R x pn p c u CL = R CL = x UCL = x + 2,66 R s UCL = pn + 3 pn 1 p CL = pn UCL = p + 3 1 p p CL = p n UCL = c + 3 c CL = c UCL = u + 3 u n CL = u LCL = x – 2,66 R s LCL = = pn – 3 pn 1 p LCL = p – 3 p 1 p n LCL = c – 3 c LCL = u – 3 u n Такие контрольные карты служат для определения того, будут ли наблюдаемые выборочные значения отличаться от установленных стандартных больше, чем можно ожидать при действии только случайных причин изменчивости. 9.2. ПОСТРОЕНИЕ КОНТРОЛЬНОЙ КАРТЫ Рассмотрим построение контрольной карты на примере ( х –R)карты. 1. Сбор данных. Собираются приблизительно 100 данных, которые разделяют на 20 или 25 однородных подгрупп объемом 4 или 5 в каждой. В большинстве случаев объем группы берется в интервале от 2 до 10. Заполним данными приготовленную таблицу (табл. 9.2). 70 Таблица 9.2 Таблица данных для ( х –R)-карты № подгруппы 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 24 25 х1 х2 х3 х4 х5 х x R 47 19 19 29 28 40 15 35 27 23 28 31 22 37 25 7 38 35 31 12 52 20 28 42 32 37 11 29 12 35 30 44 37 45 44 25 37 32 40 31 0 12 20 27 42 31 27 34 44 31 16 42 45 11 12 32 26 26 40 24 19 12 24 23 41 29 35 38 52 15 22 15 Итого: 35 25 11 59 36 38 33 11 20 37 31 32 47 38 50 18 40 48 24 40 24 3 32 29 20 34 44 38 25 33 26 38 35 32 18 22 14 30 19 32 37 20 47 31 25 28 54 21 178 146 101 197 146 157 116 160 145 163 161 134 139 149 158 111 156 144 157 148 195 97 163 141 35,6 29,2 20,2 39,4 29,2 31,4 23,2 32,0 29,0 32,6 32,2 25,8 27,8 29,8 31,6 22,2 31,2 28,8 31,4 29,6 39,0 19,4 32,6 28,2 746,6 27 18 33 30 33 29 21 33 17 22 26 10 33 26 31 25 41 36 27 28 28 28 32 27 686 2. Вычисление средних значений x . Вычисляют средние значения х для каждой подгруппы по формуле: x x1 x2 x3 x4 ... xn , n (9.1) где n – объем подгруппы. Этот результат обычно подсчитывается с одним лишним десятичным знаком по сравнению с исходными данными. Так, для первой группы x = (47 + 32 + 44 + 35 + 20) / 5 = 35,6 и т. д. 71 3. Вычисление x . Определяют общее среднее значение x , деля итог столбца x для каждой из подгрупп на их число k согласно выражению: x x1 x2 ... xk . k (9.2) Получаем: x = (35,6 + 29,2 + ... + 28,2) / 25 = 29,86. Причем x надо вычислять с двумя лишними знаками по сравнению с измеренными значениями. 4. Вычисление R. Вычисляют размах R в каждой подгруппе, вычитая минимальное значение (xmin) в подгруппе из максимального (xmax), следующим образом: R = xmax – xmin. (9.3) Для первой группы R = 47 – 20 = 27 и т. д. 5. Вычисление R . Вычисляют среднее R в каждой подгруппе, деля итог столбца размахов для всех подгрупп на их число k по формуле: R R1 R2 ... Rk . k (9.4) Получаем: R = (27 + 18 + ... + 27) / 25 = 27,44. Значение R надо вычислять с двумя лишними знаками по сравнению с измеренными значениями, т. е. с тем же числом знаков, что и х . 6. Вычисление контрольных линий. Вычисляют каждую контрольную линию для x- и R-карты по формулам, представленным в табл. 9.1. Необходимо учесть, что при построении R-карты нижний предел не рассматривается, когда n 6. Константы А2, D4 и D3 – коэффициенты, определяемые объемом подгрупп (n), приведены в табл. 9.3. Получаем следующие значения контрольных линий: – x -карта: CL = x = 29,86; UCL = x + A2 R = 29,86 + 0,577 27,44 = 45,69; LCL = x – A2 R = 29,86 – 0,577 27,44 = 14,03; 72 – R-карта CL = R = 27,44; UCL = D4 R = 2,115 27,44 = 58,04; LCL = – (не рассматривается, так как n = 5, что 6). Перечень коэффициентов для ( x – R)-карты Объем подгруппы, n 2 3 4 5 6 7 8 9 10 х -карта А2 1,880 1,023 0,729 0,577 0,483 0,419 0,373 0,337 0,308 D3 – – – – – 0,076 0,136 0,184 0,223 R-карта D4 3,267 2,575 2,282 2,115 2,004 1,924 1,864 1,816 1,777 7. Нанесение данных на карту (рис. 9.1). n=5 x R Рис. 9.1. ( x –R)-карта 73 Таблица 9.3 d2 1,128 1,693 2,059 2,326 2,534 2,704 2,847 2,970 3,078 Если все точки на контрольной карте находятся внутри границ регулирования, то процесс считается налаженным до тех пор, пока условия производства не изменятся. 9.3. ЧТЕНИЕ КОНТРОЛЬНЫХ КАРТ И РЕКОМЕНДАЦИИ ПО УСТРАНЕНИЮ ВЫЯВЛЕННЫХ ОТКЛОНЕНИЙ Находится ли процесс в контролируемом состоянии или нет, определяется по контрольной карте, на основании которой осуществляется либо простой контроль без вмешательства в ход процесса (когда процесс идет успешно), либо воздействие на процесс (его регулирование) при отклонении условий протекания процесса от нормальных. В теории управления качеством рекомендуется осуществлять вмешательство в ход процесса только при появлении на контрольной карте определенных признаков. 1. Выход за контрольные пределы. Одна или более точек оказались за верхним или нижним контрольными пределами. 2. Серия. Семь или более точек сразу оказалась с одной стороны от центральной линии. В случае обнаружения на контрольной карте серии, необходимы следующие мероприятия: отремонтировать или заменить оборудование; обратить внимание на технологию; разобраться с сырьем; отремонтировать, сменить или заточить инструмент; заменить рабочего. Причинами серии для карты Х могут быть старение оборудования, износ инструмента, усталость рабочего. Причинами для карты R могут быть улучшение или ухудшение навыков рабочего; усталость рабочего; изменение количества сырья или заготовок. 3. Тренд (дрейф). Шесть или более точек подряд образуют ряд непрерывно возрастающих (убывающих) значений. Это сигнализирует о ненормальности технологического процесса (изменение характеристики качества процесса происходит не из-за случайных вариаций условий протекания процесса, а из-за проявления неслучайной (специальной) причины, приводящей к изменению условий протекания (процесса). При обнаружении тренда на контрольной карте необходимо провести следующие корректирующие действия: поддержать состояние поступающих материалов; разобраться с источниками материалов; проверить воспроизводимость станка; проследить за работой рабочего и инструкций; проверить градуировку измерительного прибора. Причинами для карты Х могут быть изменения в составе сырья, поступающего из разных источников; новый рабочий или станок; дификация технологии; изменения в контролирующем приборе или 74 методе проверки. Причинами для карты R могут быть изменение в сырье; изменение в технологии; смена персонала; изменение в контроле. 4. Четырнадцать точек скачут вверх-вниз. При работе на токарном станке этот сигнальный признак может свидетельствовать о том, что ослабло крепление резца. Оператор должен проверить это предположение и при необходимости закрепить инструмент. 5. Приближение к контрольным пределам UCL и LCL. Две из трех точек подряд оказались в крайней трети диапазона контрольных пределов. Рассматриваются точки, которые располагаются в крайних трехсигмовых зонах контрольных пределов, причем если две из трех точек оказываются за двухсигмовыми линиями, то такой случай надо рассматривать как ненормальный, требующий анализа и вмешательства в ход процесса. При обнаружении точек вблизи контрольных линий необходимо провести следующие мероприятия: проверить контрольные пределы; разобраться в вариации материалов; оценить методы проверки; оценить частоту проверок или измерений; проверить, не было ли перерегулировки процесса. Причинами для карты Х могут быть излишнее управление; большие систематические различия в качестве материалов; большие систематические различия в методах испытаний. Причинами для карты R могут быть смесь материалов существенно различного качества. 6. Четыре из последовательных пяти точек находятся с одной стороны от центральной линии и не попадают в центральную треть диапазона контрольных пределов. Следует выяснить причины такой ненормальной ситуации и принять меры для их устранения. 7. Восемь точек расположены с двух сторон от средней линии, ни одна из которых не попадает в центральную треть диапазона контрольных пределов. Следует найти и устранить ненормальное протекание процесса. 8. Периодичность изменения контролируемой характеристики качества процесса. Если точки укладываются на кривую, имеющую повторяющуюся форму (структуру) «то подъем, то спад» с примерно одинаковыми интервалами (периодами) времени, это тоже ненормально. Следует найти и устранить причины этой ненормальности. При обнаружении периодичности на контрольной карте необходимы следующие мероприятия: отрегулировать окружающую среду, если она управляема; провести техническое обслуживание оборудования; оценить обслуживание и эксплуатацию оборудования; заменить, заточить или отремонтировать инструмент. Причинами для карты Х 75 могу быть характеристики окружающей среды; регулярная смена оборудования или персонала; усталость персонала. Причинами для карты R могут быть износ инструмента; усталость персонала; график обслуживания оборудования. 9. Приближение к центральной линии. Пятнадцать точек подряд оказались в пределах центральной трети диапазона контрольных пределов. Приближение к центральной линии вовсе не означает, что достигнуто контролируемое состояние, напротив, это значит, что в подгруппах смешиваются данные из различных распределений, что делает размах контрольных пределов слишком широким. В таком случае надо изменить способ разбиения на подгруппы. При обнаружении контрольной карты, где точки лежат вблизи центральной линии, необходимо выполнить следующее: проверить контрольные пределы, методы испытаний и приборы, умение персонала пользоваться приборами; оценить рациональный объем подгрупп; поблагодарить всех за улучшение. Причинами для карты Х могут быть ошибочные вычисления контрольных пределов; улучшение в процессе после вычисления пределов. Причинами для карты R могут быть сбор в каждой выборке некоторого числа измерений из различных партий; улучшение в процессе после вычисления пределов. Таким образом, правильная интерпретация результатов построения контрольных карт позволит предприятию разработать мероприятия, направленные не только на устранение выявленного несоответствия, но и на причину возникновения нарушения стабильности процесса, что является очень важным для предотвращения его повторного возникновения, а также минимизации затрат на устранение. Контрольные вопросы и задания 1. На каких принципах основываются контрольные карты? 2. Перечислите основные типы контрольных карт. 3. Какой нормативный документ определяет порядок применения контрольных карт Шухарта? 4. Что представляют собой контролируемое и неконтролируемое состояния процесса? 5. Какие признаки указывают на нестабильность процесса? 6. Укажите, какие корректирующие мероприятия необходимо проводить в случае обнаружения на контрольной карте той или иной тенденции? 76 10. ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ И ИНСТРУМЕНТЫ УПРАВЛЕНИЯ КАЧЕСТВОМ 10.1. НОВЫЕ ИНСТРУМЕНТЫ УПРАВЛЕНИЯ КАЧЕСТВОМ На сегодняшний день, для обеспечения высокого качества продукции и эффективного управления процессами, организации помимо статистических методов широко используют нечисловые методы, большинство которых базируются на методе «мозгового штурма» и не требуют сбора большого массива данных. Данные методы являются простыми в применении, но требуют соответствующего уровня знаний, а также вовлечения в процесс компетентного персонала. В связи с чем, становится важным рассмотрения данных методов. Диаграмма сродства – это инструмент, позволяющий выявить основные нарушения процесса (или возможности его улучшения) путем объединения сродственных устных данных, собранных в результате «мозговой атаки». Целью метода является выявление ваимосвязей между отдельными идеями и решениями, которые на первый взгляд не имеют ничего общего, а также систематизация и упорядочение этих идей, потребительских требований или мнений членов групп, высказанных в связи с решением какой-либо проблемы. Это достигается путем группировки идей и решений и выявления глубинных взаимосвязей между полученными группами. Граф связей предназначен для идентификации логических причинно-следственных связей в комплексе какой-либо особо сложной, критической ситуации. Он является противопоставленным инструментом диаграмме сродства. К случаям применения графа связей относятся когда: тема (предмет, проблема) настолько сложна, что связи между различными идеями не могут быть установлены с помощью обычных рассуждений; временная последовательность, согласно которой делаются шаги, является решающей; есть подозрение, что проблема, затронутая в процессе работы, является всего лишь симптомом более фундаментальной и пока незатронутой проблемы. Выделяют два типа графов связей – качественный и количественный. В качественный граф связей нужно включать как проблемы, так и их причины разных уровней. Количественный граф связей изначально возник в связи с развитием бенчмаркинга. Он предназначен, в частности, для определения и оценки того, как многие показатели влияют друг на друга. В отличие от качественного графа, оцениваю77 щего зависимости между факторами, иногда проще количественный подход к определенной роли различных факторов. В зависимости от числа стрелок в каждом направлении для каждого фактора можно определить одну из двух ролей: − генератор (причина) – фактор, имеющий много стрелок, влияющих на уровень показателей другого фактора. Такой фактор называют дросселирующим. Индикатор показателей имеет больше выходящих стрелок, чем входящих; − индикатор (эффект) – фактор, который указывает нечто, как результат действия генератора показателей. Индикатор результата имеет больше входящих стрелок, чем выходящих. Когда предпринимается попытка отыскать основную причину проблемы или эффект, то генератор показателей следует выбирать в качестве отправной точки для проведения исследования. Эти факторы – движущая сила процесса, они создают уровень его показателей. Древовидная диаграмма (систематическая диаграмма, дерево решений, диаграмма в виде дерева) – инструмент, который позволяет систематически рассматривать предмет (проблему) в виде составляющих элементов (причин) и показывать логические (и являющиеся следствием или продолжением) связи между этими элементами (причинами). Древовидная диаграмма применяется для выявления и показа связи между предметом (проблемой) рассмотрения и его компонентами (элементами, причинами). Древовидная диаграмма строится в виде многоступенчатой древовидной структуры, составные части которой – различные элементы (причины, средства, способы) решения проблемы. Анализ коренной причины (5 Why?) – эффективный инструмент, использующий вопросы для изучения причинно-следственных связей, лежащих в основе конкретной проблемы, определения причинных факторов и выявления первопричины. Рассматривая логику в направлении «Почему?», постепенно раскрывается вся цепь последовательно связанных между собой причинных факторов, оказывающих влияние на проблему. Матрица показателей – инструмент, используемый для анализа потребности в улучшении различных бизнес-процессов организации (показателей), который основан на оценке важности процесса и его текущего уровня показателей. Используя матрицу показателей, можно избежать затрат на совершенствование процессов, которые также неудовлетворительны, но в то же время и не слишком важны. Эта матрица разбита на квадраты, при этом, по горизонтали меняется 78 важность, а по вертикали – текущий уровень показателей. Характеристики отдельных процессов наносятся точками в квадрантах этой матрицы. Каждый квадрант означает следующее: − неважно (низкая важность, низкий уровень). Если изображающая точка попадает в данный квадрант, то, скорее всего, уровень показателей низок. Однако, низкая важность делает ненужным вложение средств в совершенствование данного бизнес-процесса; − перебор (низкая важность, но высокий уровень показателей). Если изображающая точка попадает в этот квадрант, то уровень показателей достаточно высок. Но это почти ничего не значит, поскольку процессы, соответствующие этому квадранту не особенно важны для повышения конкурентоспособности организации и не являются кандидатами на включение в план работ по совершенствованию предприятия; − совершенствование необходимо (высокая важность, низкий уровень показателей). Если изображающая точка попадает в данный квадрант, то соответствующий бизнес-процесс – безусловный объект совершенствования; − все в порядке (высокая важность, высокий уровень показателей). Если изображающая точка попадает в этот квадрант, то работает так называемое «Золотое правило». Оно гласит: если уровень показателей в рассматриваемой области уже высок, то все равно эту работу надо совершенствовать. Однако, здесь следует иметь в виду, что бизнес-процессы, которые попали в квадрант «совершенствование необходимо», имеют высший приоритет, их надо улучшать в первую очередь. Если же в указанный квадрант никакие процессы не попали, то тогда процессы, которые попали в квадрант «все в порядке», становятся первоочередными кандидатами на совершенствование. Матричная диаграмма – инструмент, позволяющий выявлять важность различных неочевидных (скрытых) связей, т. е. исследовать структуру проблемы. Этот инструмент обеспечивает промежуточное планирование, организуя огромное число данных, и помогает установить и графически проиллюстрировать степень интенсивности взаимосвязей между различными элементами с одновременным отображением их важности (силы). К таким элементам могут относиться: задачи (проблемы и их причины) качества; требования потребителей (установленные и предполагаемые); характеристики и функции продукции (услуги, процессов, производственных операций и оборудования). 79 Матричную диаграмму можно использовать на различных стадиях работы по совершенствованию определения приоритетов, для идентификации проблем и причин, для планирования и т. д. Стрелочная диаграмма – инструмент, позволяющий спланировать оптимальные сроки выполнения всех необходимых работ для скорейшего и успешного достижения поставленной цели. Применение этого инструмента рекомендуется после того, когда выявлены проблемы, требующие решения, определены необходимые меры, средства, сроки и этапы их осуществления, т. е. после использования хотя бы одного из рассмотренных выше инструментов: диаграммы сродства; диаграммы связей; древовидной диаграммы; матричной диаграммы. Стрелочная диаграмма обычно графически представляет ход проведения работ. Стрелочные диаграммы чаще всего представляют в виде одной из двух форм: диаграммы Ганта, сетевого графика. Диаграмма Ганта (ленточная диаграмма, график Ганта) – один из наиболее популярных способов графического представления плана проекта и графика работ. Диаграмма представляет собой изображение задач в виде отрезков на шкале времени. Она позволяет: визуально оценить последовательность задач, их относительную длительность и протяженность проекта в целом; сравнить планируемый и реальный ход выполнения задач; детально проанализировать реальный ход выполнения задач. Сетевой график (сетевой граф) – это графическая модель процесса, отражающая зависимость и последовательность выполнения комплекса работ, увязывающая их свершение во времени с учетом затрат ресурсов и стоимости работ с выделением при этом узких (критических) мест. Поточная диаграмма процесса – инструмент, представляющий собой графическое отображение этапов процесса, удобное для исследования возможностей улучшения за счет накопления подробных сведений о фактическом протекании процесса. В России этот инструмент называют «карта технологического процесса». Диаграмма процесса осуществления программы (PDPC) представляет собой диаграмму, очень похожую на поточную диаграмму. PDPC отображает последовательность действий и решений, необходимых для получения желаемого результата, но может быть использована для оценки сроков и целесообразности проведения работ по выполнению программы, например, в соответствии со стрелочной диаграммой Ганта, как до их начала, так и в процессе выполнения этих работ (с возможной корректировкой сроков их выполнения). 80 Четкое соблюдение очередности и выполнение всех этапов процесса позволяют минимизировать время, необходимое для осуществления процесса. Если в организации есть четкое представление о том, на каких главных факторах основана его конкурентоспособность, то тестирование критериев – инструмент, который можно использовать для определения того, какие же из бизнес-процессов оказывают наибольшее влияние на эти факторы. К тестированию критериев, таким образом, хорошо подходит перенесение фокуса с так называемых критических факторов успеха (далее – КФУ) на бизнес-процессы. При этом, тестирование критериев, в отличие от рассмотрения КФУ, позволяет направить усилия по совершенствованию в том направлении, которое, прежде всего, способствует повышению конкурентоспособности. Критические факторы успеха – это ограниченное число факторов, которые в значительной степени оказывают влияние на конкурентоспособность организации и ее положение на рынке. Критический инцидент – инструмент, предназначенный для идентификации проблем в некоторой области или процессе. Данный метод представляет собой процедуру сбора наблюдаемых инцидентов, которые являются наиболее важными или «критическими» для эффективной работы. Критический инцидент определяется как событие или случай, который явным образом повлиял на результат работы. Перед организациями, внедряющими систему менеджмента качества в соответствии с требованиями ISO 9001, одной из задач стоит задача определить и описать все процессы. Одной из методик рассмотрения любого процесса является диаграмма «Черепаха» (turtle diagram). Диаграмма «Черепаха» представляет собой некую карту процесса, в которой представлена общая информация о процессе (рис. 10.1): 1) голова черепахи – это вход процесса: сырье, материалы, документы, распоряжения и т. д.; требования руководства организации (как правило, бюджетные требования или требования процедур и инструкций); требования общества (безопасность труда, экология и т. д.); 2) хвост черепахи – выход процесса: продукция, услуга, документ, распоряжение; удовлетворение заинтересованных сторон; показатели процесса; 3) панцирь черепахи – этапы процесса (процессы следующего уровня); 4) передние лапы черепахи: сопутствующая документация процесса (методика, инструкция); доступные ресурсы (персонал, инфраструктура); 81 5) задние лапы черепахи: возможные риски (и/или возможности); показатели результативности и эффективности процесса. Использование диаграммы «Черепаха» позволяет составить компактное и наглядное описание процесса. Пример общего описания процесса производства представлен на рис. 10.2. Рис. 10.1. Общая схема диаграммы «Черепаха» Персонал, оборудование, система планирования и учета, сырье, улучшение продукции Сырье, материалы План производства Дефективные материалы, неквалифицированный персонал, неверная методика или инструкция, ремонт, улучшение продукции Подготовка сырья Сборка продукции Контроль (проверка) Ремонт Улучшение продукции Методика, карта процесса, инструкция, регламент, стандарт Продукция Доля брака, неверная методика, процент сдачи продукции ОТК (заказчику) с первого предъявления, уровень затрат из-за несоответствующей продукции Рис. 10.2. Диаграмма «Черепаха» процесса производства 82 Таким образом, диаграмма «Черепаха» даст возможность понять ответственность отдельных служб внутри организации. Кроме того, позволит найти информацию об измеряемых выходах – показателях эффективности. Показатели эффективности, которые организация измеряет и на основании которых принимает последующие меры, послужат важным входом этапа измерений. 10.2. СТРУКТУРИРОВАНИЕ ФУНКЦИЙ КАЧЕСТВА (QFD-МЕТОДОЛОГИЯ) Метод структурирования функции качества (СФК) или развертывания функции качества (Quality Function Deployment – QFD) разработан в Японии. Развертывание функции качества (далее – QFD-методология) – это методология систематического и структурированного преобразования пожеланий потребителей в требования к качеству продукции, услуги и/или процесса. Она используется для обеспечения лучшего понимания ожиданий потребителей при проектировании, разработке и совершенствовании продукции, услуг и процессов с применением все большей и большей ориентации на установленные и предполагаемые потребности потребителей. Основными целями и задачами QFD-методологии являются: позволить «голосу потребителей» быть ясно услышанным в процессе разработки и совершенствования как продукции, так и соответствующих производственных операций. QFD-методология является экспертным методом, в котором использованы специфичные табличные формы (таблицы-матрицы) представления данных, получившие название «quality house» – «дом качества». Метод QFD используется на всех этапах создания продукции: планирования, проектирования продукции, процесса и производства (рис. 10.3), причем результаты применения QFD на всех этапах взаимосвязаны. Первый «дом качества» устанавливает связь между пожеланиями потребителей и характеристикам продукции. Для второго «дома качества» центром внимания является взаимосвязь между характеристиками продукции и характеристиками компонентов (частей) этой продукции. Третий «дом качества» устанавливает связь между требованиями к компонентам продукции и требованиями к характеристикам процесса. В результате устанавливаются индикаторы (критерии) выполнения важнейших (критических) процессов. 83 Голос потребителя Связи как что 3 Характеристики компонентов как что Связи Характеристики процессов Связи 4 как что Характеристики процессов Характеристики продукции Характеристики продукции Требования потребителей как что 2 Характеристики компонентов 1 Характеристики производства Связи Целевые значения Целевые значения Целевые значения Планирование продукции и выработка НД Проектирование продукции Проектирование процесса Планирование производства Что хотят потребители и как мы собираемся добиться их удовлетворения? Что мы собираемся производить и продавать и как мы можем выполнить требования НД? Как мы собираемся изготавливать критические компоненты? Что мы собираемся контролировать и как собираемся управлять производством, чтобы удовлетворить ожидания потребителя? Рис. 10.3. Основные шаги применения QFD-методологии 84 Целевые значения Применение четвертого «дома качества» устанавливает взаимосвязь характеристик процесса с характеристиками оборудования и способами контроля технологических операций производства, которые следует применить для выпуска качественной продукции по приемлемой цене, что должно обеспечить высокий уровень удовлетворенности потребителей. Прежде чем приступать к построению «дома качества» необходимо создать межфункциональную команду специалистов (QFDкоманду), обучаемую и тренируемую лидером команды и поддерживаемую экспертом по QFD-методологии. Предпочтительно, чтобы руководителем команды был производственный менеджер или инженер-технолог по продукции. Эксперт по QFD-методологии снабжает необходимой информацией и дает советы, касающиеся эффективного использования этой методологии, а на подготовительной стадии работы помогает сформулировать цели, задачи и область применения QFD-проекта. Построение «дома качества» осуществляется в 8 этапов: 1) определение ожиданий потребителей (пятибалльная шкала); 2) определение сравнительной ценности продукции (пятибалльная шкала); 3) установление целей проекта; 4) подробное описание технических характеристик продукции; 5) заполнение матрицы связей; 6) определение взаимодействия между техническими характеристиками продукции; 7) технический анализ; 8) определение целевых значений технических характеристик продукции. Пример построения первого «дома качества», разработанный при планировании улучшения качества эмали ПФ-115, представлен на рис. 10.4. Для построения последующих «домов качества» (второго, третьего и четвертого) необходимо данные субтаблицы 4 предыдущего «дома качества» поместить в субтаблицу 1 строимого «дома качества». Построение «дома качества» на 2–3 этапе производится аналогично. На 4 этапе построения второго «дома качества» для заполнения субтаблицы 4 QFD-команда с помощью «мозгового штурма» выявляет характеристики компонентов продукции (например, характеристики сырья), для третьего «дома качества» – характеристики производства, для четвертого «дома качества» – характеристики оборудования. 85 Рис. 10.4. Первый «дом качества» эмали ПФ-115 белого цвета 86 10.3. АНАЛИЗ ПРИЧИН И ПОСЛЕДСТВИЙ ОТКАЗОВ (FMEA-АНАЛИЗ) Анализ форм и последствий отказов (Failure Mode and Effect Analysis, FMEA-методология, FMEA-анализ), известный также под названием «анализ рисков», используется в качестве одной из превентивных мер для системного обнаружения причин, вероятных последствий, а также для планирования возможных противодействий по отношению к отслеживаемым отказам. На сегодняшний день, рекомендованный алгоритм применения FMEA-анализа приведен в стандарте ГОСТ Р 51814.2–2001 «Системы качества в автомобилестроении. Метод анализа видов и последствий потенциальных дефектов». Согласно данному стандарту: FMEAанализ представляет собой эффективный инструмент повышения качества разрабатываемых технических объектов, направленный на предотвращение дефектов или снижение негативных последствий от них. Это достигается благодаря предвидению дефектов и (или) отказов и их анализу, проводимому на этапах проектирования конструкции и производственных процессов. Метод может быть также использован для доработки и улучшения конструкции и процессов, запущенных в производство. В зависимости от объекта применения FMEA-методологии, различают следующие его виды: FMEA-анализ конструкции или DFMEA (Design FMEA), FMEA-анализ процесса (процесса производства, бизнес-процесса, процесса эксплуатации) или PFMEA (Processes FMEA). FMEA-анализ конструкции может проводиться как для разрабатываемой конструкции, так и для существующей. В рабочую группу по проведению анализа обычно входят представители отделов разработки, планирования производства, сбыта, обеспечения качества, представители опытного производства. Целью FMEA-анализа конструкции является выявление потенциальных дефектов изделия, вызывающих наибольший риск потребителя и внесение изменений в конструкцию изделия, которые бы позволили снизить такой риск. При этом анализируются только компоненты (узлы или детали) конструкции. FMEA-анализ процесса производства обычно производится у изготовителя ответственными службами планирования производства, обеспечения качества или производства с участием соответствующих специализированных отделов изготовителя и, при необходимости, 87 потребителя; и начинается на стадии технической подготовки производства (разработки и планирования техпроцесса, заказа необходимого производственного и контрольного оборудования), а заканчивается своевременно до монтажа производственного оборудования. Целью FMEA-анализа процесса производства является обеспечение выполнения всех требований по качеству запланированного процесса производства и сборки путём внесения изменений в план процесса для технологических действий с повышенным риском. FMEA-анализ бизнес-процессов обычно производится в том подразделении, которое выполняет этот бизнес-процесс. В его проведении, кроме представления этого подразделения, обычно принимают участие представители службы обеспечения качества; представители подразделений, являющихся внутренними потребителями результатов бизнес-процесса; подразделений, участвующих, в соответствии с матрицей ответственности, в выполнении стадий этого бизнес-процесса. Целью FMEA-анализ бизнес-процессов является обеспечение качества выполнения спланированного бизнес-процесса. Иногда полезно проводить такой анализ и для действующих бизнес-процессов, в особенности, если для них нет достоверной статистики по дефектам и несоответствиям и не используются статистические методы регулирования, а сбои процесса достаточно часты, т. е. система, в рамках которой выполняется этот бизнес-процесс, неустойчива. Выявленные в ходе анализа потенциальные причины дефектов и несоответствий позволят определить причину неустойчивости системы. Выработанные корректирующие мероприятия должны обязательно предусматривать внедрение статистических методов регулирования, в первую очередь, на тех операциях, для которых выявлен повышенный риск. FMEA-анализ процесса эксплуатации обычно проводится в том же составе, как и FMEA-анализ конструкции. Целью FMEA-анализа процесса эксплуатации является формирование требований к конструкции изделия, и условиям эксплуатации, которые обеспечивают безопасность и удовлетворенность потребителя, т. е. подготовку исходных данных как для процесса разработки конструкции, так и для последующего FMEA-анализа конструкции. Основными задачами FMEA-анализа являются определение: − возможных отказов (дефектов) продукции и/или процесса ее изготовления, их причин и последствий; − степени критичности (тяжести) последствий для потребителей (S), вероятностей возникновения причин (дефектов) (O) и выявления их (D) до поступления к потребителю; 88 − обобщенной оценки качества (надежности, безопасности) объекта анализа «приоритетного числа риска» (ПЧР) и сравнение его с предельно допустимым значением ПЧРкр; − мероприятий по улучшению объекта анализа, обеспечивающих соблюдение условия ПЧР < ПЧРкр, для объекта в целом и его компонентов. Для проведения FMEA создается специальная команда. Значения S, О, D, ПЧР, ПЧРкр определяются экспертным или расчетным методами. FMEA-анализ в настоящее время является одной из стандартных технологий анализа качества изделий и процессов, поэтому в процессе его развития выработаны типовые рекомендуемые формы представления результатов анализа и типовые рекомендуемые правила его проведения. Алгоритм работы FMEA-команды, в соответствии с ГОСТ Р 51814.2–2001 (рис. 10.5), включает в себя четыре этапа. 1. Образование FMEA-команды (4–8 человек) и выбор ведущего. 2. Ознакомление с предложенными проектами конструкции и/или технологического процесса. 3. Определение видов потенциальных дефектов, их последствий и причин. Данная стадия проведения FMEA может включать: построение компонентной, структурной, функциональной и потоковой моделей объекта анализа, а также исследование моделей для определения потенциальных дефектов, их последствий, значимости дефектов, вероятности возникновения и обнаружения. Описание каждого вида дефекта заносят в протокол анализа видов, причин и последствий потенциальных дефектов. Рекомендуемая форма протокола представлена в ГОСТ Р 51814.2–2001. Далее для всех описанных видов потенциальных дефектов определяют их потенциальные последствия и причины. После чего, используя шкалы, представленные в ГОСТ Р 51814.2–2001, экспертно определяют балл значимости дефекта (S), вероятности возникновения дефекта (О) и вероятности обнаружения дефекта (D). После получения экспертных оценок вычисляют приоритетное число риска (ПЧР) – количественная оценка комплексного риска дефекта, являющаяся произведением баллов значимости (S), возникновения (О) и обнаружения данного дефекта (D). Каждое ПЧР может иметь значения от 1 до 1000. При этом, для ПЧР должна быть заранее установлена критическая граница (ПЧРгр) в пределах от 100 до 125. 89 Образование FMEA-команды. Выбор ведущего Ознакомление с предложенными проектами конструкции и (или) технологического процесса Экспертное определение потенциальных дефектов данной конструкции и (или) технологического процесса Составление перечня дефектов с последствиями и причинами Причина 1 Последствие 1 Причина 2 Дефект Последствие 2 ………….. ………….. ………….. Причина m Последствие k Оценка комплексного риска дефекта по критериям: S, O, D Выбор «наихудшего» последствия с максимальным баллом S Оценка для данного дефекта/причины баллов O и D Следующий дефект/ причина Вычисление приоритетного числа рисков для данного дефекта/причины ПЧР = S · O · D ПЧР < ПЧРгр Нет Следующий дефект/ причина Да ПЧР ≥ ПЧРгр Сравнение ПЧР с критической границей ПЧРгр Решение: конструкция и (или) технологический процесс удовлетворительны Доработка конструкции и (или) технологического процесса по коллективной идее FMEA-команды Составление окончательного протокола по результатам работы FMEA-команды и его описание Рис. 10.5. Алгоритм работы FMEA-команды 90 Таблица 10.1 Протокол FMEA-анализа градуировки весов (фрагмент) Дата: 25.04.04 91 ОАО «ТВЕС». Сборочный цех. Руководитель: директор по качеству и надежности продукции А. Н. Жмаев Изучаемый процесс: градуи- Члены FMEA-команды: инженер конструктор А. А. Прокошев, инженерровка весов метролог С. Т. Мартынов Этап процесса Проявление Причины Последствие S O D ПЧР Средства Ответственный Дата отказа отказа отказа решения проблемы ТранспортиТяжело дос- Нет соответ- Повреждение 8 2 1 16 Внедрить ро- Технический 31.04.17 ровка весов и тавлять весы ствующего или поломка ликовый кон- директор установка на Опасность па- транспортного весов вейер В. И. Еремин столешницу дения весов средства стенда Контроль го- Погрешность Положение Инженер кон- 15.08.17 Возврат ве- 6 3 1 18 Доработать ризонтальной градуировки столешницы конструкцию структор сов ОТК изустановки ве- из-за невыве- не выверено за несоответстолешницы А. А. Прокошев сов по уровню ренности ве- по уровню ствия по метсов по уровню Невыполнение рологии 6 4 3 72 Провести до- Инженер30.05.17 рабочих инстполнительное метролог рукций персообучение, ин- С. Т. Мартынов налом структаж Нагружение Несоотвествие Используются Возврат ве- 9 2 3 54 Провести вне- Инженер31.05.17 платформы ве- веса нагруже- изношенные плановую ка- метролог сов ОТК изсов в реперных ния реперной гири либровку гирь С. Т. Мартынов за несоответточках точки Нечеткий кон- ствия по мет- 6 7 7 252 Разработать и Начальник бю- 31.11.17 троль процес- рологии внедрить АС- ро метрологии са нагружения КиУ стендом П. В. Платов платформы для градуивесов ровки весов 91 Окончание табл. 10.1 Дата: 25.04.04 ОАО «ТВЕС». Сборочный цех. Руководитель: директор по качеству и надежности продукции А. Н. Жмаев Изучаемый процесс: градуи- Члены FMEA-команды: инженер конструктор А. А. Прокошев, инженерровка весов метролог С. Т. Мартынов Этап процесса Проявление Причины Последствие S O D ПЧР Средства Ответственный Дата отказа отказа отказа решения проблемы Выход из Перекос гре- Износ гирь за 6 2 8 96 Внести изме- Инженер кон- 31.10.17 строя системы бенок под- счет взаимнения в конст- структор вижного кар- ного трения рукцию стенда А. А. Прокошев каса относительно друг друга Обрыв троса Задержка и 10 1 1 10 Ввести кон- Инженер31.05.17 Несоблюдение приостановка 6 1 2 12 троль выпол- метролог нения графика С. Т. Мартынов графика ППР производства ППР 92 По усмотрению организации (предприятия, учреждения) для некоторых возможных дефектов значение ПЧРгр может быть установлено менее 100. Снижение ПЧРгр соответствует созданию более высококачественных и надежных объектов и процессов. 4. Составление перечня дефектов (причин), для которых значение ПЧР превышает ПЧРгр. Именно для них и следует далее вести доработку конструкции и/или производственного процесса. После того, как действия по доработке определены, необходимо оценить и записать значения баллов S, O и D и посчитать ПЧР для нового предложенного варианта конструкции и/или производственного процесса и рассмотреть необходимость их дальнейшего снижения. В конце работы FMEA-команды должен быть составлен и подписан протокол. Пример FMEA-анализа процесса представлен в табл. 10.1. Таким образом, организации могут применять технологические методы управления качеством для решения различных производственных задач, связанных с планированием, организацией, реализацией, контролем и улучшением деятельности в области качества. Контрольные вопросы и задания 1. Какие технологические инструменты относятся к новым? 2. Назначение технологических инструментов управления ка- чеством? 3. В чем заключается суть метода «Домик качества»? 4. В чем заключается назначение FMEA-анализа? 5. Основная цель FMEA-анализа процесса производства, FMEA-анализа конструкции, FMEA-анализа процесса эксплуатации? 6. Дайте определение понятия «предельное число риска». 93 11. ЭКОНОМИЧЕСКИЕ МЕТОДЫ УПРАВЛЕНИЯ КАЧЕСТВОМ 11.1. НАЗНАЧЕНИЕ И ВИДЫ ЭКОНОМИЧЕСКИХ МЕТОДОВ УПРАВЛЕНИЯ КАЧЕСТВОМ Экономические методы управления представляют собой совокупность экономических рычагов, с помощью которых достигается эффект, удовлетворяющий требованиям сотрудников и высшего руководства организации. Они реализуются путем создания экономических условий, побуждающих сотрудников подразделений и организаций систематически повышать и обеспечивать необходимый уровень качества. В группу экономических методов управления качеством включают следующие методы управления качеством: − финансирование деятельности в области управления качеством (кредитование разработок новаций в области управления качеством, новых и модернизируемых видов продукции; ссуды, определение стоимости, калькуляция, соизмерение затрат и результатов); − хозяйственный расчет в подразделениях системы управления качеством; − экономическое стимулирование производства, распределение и предоставление потребителям продукции и услуг соответствующих им требований; − бизнес-планирование создания новых и модернизированных видов продукции и услуг, а также разработка соответствующих для них требований стандартизации и сертификации качества; − ценообразование на продукцию и услуги с учетом их уровня качества; − образование фондов экономического стимулирования качества, в том числе фондов поощрения и премирования за качество, создание и модернизация продукции, техники и технологии; − применение системы оплаты труда и материального поощрения с учетом его качества на каждом рабочем месте производственной системы и системы управления в целом; − использование экономических мер воздействия на поставщиков в зависимости от качества поставляемой ими продукции и оказываемых услуг. Для определения условий существования необходимо знать сильные и слабые стороны отдельных составляющих и организации 94 в целом. Помимо этого, она должна уметь прогнозировать то, какие трудности могут возникнуть на ее пути в будущем, и то, какие новые возможности могут открыться для нее. От этого зависит выбор средств для эффективного использования экономических и других методов управления качеством. Для решения этих задач SWOTанализ дает разностороннее, достаточно полное представление (анализ) об организации, ее внутренней и внешней среде и позволяет найти решения, использующие ее потенциал, в том числе в области управления качеством. Аббревиатура: strengts – силы, weaknesses – слабости, opportunities – благоприятные возможности, и тhreats – угрозы. При этом, внутренняя обстановка фирмы отражается в основном в S и W, а внешняя – в основном О и Т. Методология SWOT-анализа предполагает сначала выявление сильных и слабых сторон (внутренняя среда), а также угроз и возможностей (внешняя среда), а потом установление цепочек связей между ними, которые в дальнейшем могут быть использованы для формулирования целей организации в области качества. Для этого составляется матрица SWOT. При использовании различных сочетаний сильных сторон и возможностей (SO), слабых сторон и возможностей (WO), сильных сторон и угроз (ST) SWOT-анализ позволяет усилить позицию организации или нейтрализовать влияние слабых сторон. Сочетание слабых сторон и угроз (WT) требует особого внимания, скорейшего устранения и мобилизации всех ресурсов, так как может привести к негативным последствиям. Для успешного применения методологии SWOT-анализа окружения организации важно не только выявить угрозы и возможности, но и попытаться оцепить их с точки зрения того, насколько важным для организации является учет в стратегии ее поведения каждой из угроз и возможностей. Для оценки последних применяется метод позиционирования каждой конкретной возможности по матрице возможностей, а также матрице оценки угроз. 11.2. ФУНКЦИОНАЛЬНО-СТОИМОСТНОЙ АНАЛИЗ Функционально-стоимостной анализ (далее – ФСА) является перспективным инструментом, с помощью которого эффективно применяются экономические методы в организации. ФСА представляет собой инструмент системного контроля качества функций объекта продукции, процесса, структуры, направленный на минимизацию 95 затрат в сферах проектирования, производства и эксплуатации объекта при сохранении (и повышении) его качества и полезности. Основной целью функционально-стоимостного анализа является предупреждение возникновения, излишних затрат на стадиях научноисследовательских и опытно-конструкторских работ, а также сокращение (исключение) неоправданных затрат и потерь на стадиях производства и эксплуатации, проведение работ и оказание услуг при одновременном повышении или сохранении качества выполняемой работы. С помощью функционально-стоимостного анализа решаются следующие основные задачи: снижение материало-, трудо-, энерго- и фондоемкости объекта; уменьшение эксплуатационных и транспортных расходов; замена дефицитных, дорогостоящих и импортных материалов; повышение производительности труда; повышение рентабельности изделий. Это достигается путем сокращения затрат при одновременном повышении потребительских свойств продукции или сохранении уровня качества; повышения качества при сохранении уровня затрат; повышения качества при экономически оправданном некотором увеличении затрат; сокращения затрат при обоснованном снижении технических параметров продукции до их функционально необходимого уровня. В обобщенной форме процесс ФСА можно представить состоящим из трех стадий: 1) проведение исследований, направленных на постановку задач по созданию или совершенствованию объекта, по поиску способов выполнения функций; 2) решение задач, сформулированных на предыдущей стадии; 3) реализация полученных решений. В каждом конкретном случае проведение ФСА может включать одну, две или три стадии, причем непременным условием является наличие первой стадии, поскольку лишь она содержит процедуры, присущие исключительно функционально-стоимостному анализу. Но наиболее широкое распространение получил хорошо отработанный в методологии ФСА подход, рассматривающий процесс проведения функционально-стоимостного анализа как относительно жестко заданную последовательность этапов – рабочий план проведения ФСА. Рабочий план – это организованный план действия для выполнения исследований ФСА и обеспечения реализации рекомендуемых 96 изменений. В подавляющем большинстве нормативных материалов, разработанных в разных отраслях промышленности, в литературных источниках по методике и практике применения ФСА в нашей стране, типовой рабочий план проведения ФСА изложен в форме семи последовательно выполняемых этапов. 1. Подготовительный этап – предварительная проверка обоснованности поставленной задачи, ее уточнение, в случае необходимости, и организационное обеспечение работ по проведению ФСА. Задачи подготовительного этапа включают опрос потребителей, комплектование полной информационной базы данных по проекту (объекту), определение оценочных критериев (показателей), определение области и объема конкретного исследования, построение соответствующих моделей и формирование состава исследовательской рабочей группы. Данный этап завершается, если найден вариант с низкой по сравнению с другими себестоимостью и высоким качеством. 2. Информационный этап – завершение изучения данных по исследуемому объекту, начатое на подготовительном этапе. 3. Аналитический этап – построение функционально-идеальной модели объекта, выявление и постановка задач по реализации этой модели. Для этого исследовательская рабочая группа (далее – ИРГ) должна выполнить следующие шаги: установить и определить функции для продукции, разработки или процесса при исследовании; классифицировать функции; построить функциональную модель – функционально-иерархическую (логическую) или диаграмму функций по методике системного анализа функций (диаграмму fast), определить затраты на выполнение функций и другие критерии, имеющие размерность, относящиеся к функциям; установить ценность функций, учитывая предварительно установленные мнения пользователя (клиента) о функциях; сравнить затраты на функции с их ценностью, чтобы установить лучшие возможности для совершенствования; оценить функции для обсуждений их эффективности и рассмотрения план-графика реализации; выбрать функции для продолжения анализа; повысить качество исследования выбранной области. Результатом проведенного ФСА являются варианты решений, в которых необходимо сопоставить совокупные затраты на изделия, являющиеся суммой поэлементных затрат, с какой-либо базой. Этой базой могут служить минимально возможные затраты на изделие. 4. Творческий этап – выдвижение, возможно большего количества идей выполнения каждой функции, выбранной для исследования 97 и создание новых более оригинальных комбинаций, которые выполнят желаемую функцию при меньших совокупных затратах и лучшей эффективности, чем это было ранее. 5. Исследовательский этап – объединение идеи и концепции, выдвинутых на творческом этапе, оценка и выбор наиболее эффективных вариантов решения задачи, направленных на создание конкурентного преимущества, для дальнейшей доработки и представления в качестве рекомендаций ФСА. 6. Рекомендательный этап – проведение анализа конкурентных преимуществ альтернативных вариантов, выбор самого эффективного варианта решения задачи для обеспечения конкурентоспособности объекта и после соответствующей доработки представление в качестве предложений ФСА для внедрения. 7. Этап внедрения. Цель работы на заключительном этапе состоит в том, чтобы гарантировать реализацию одобренных рекомендаций по совершенствованию объекта, полученных на основе проведения ФСА. На сегодняшний день, в нестабильной экономической ситуации каждая организация стоит на пути решения задач связанных с определением стратегии развития, бизнес-планированием, а также минимизацией затрат при осуществлении своей деятельности. В связи с чем, использование экономических методов управления качеством позволит организациям создать условия, обеспечивающие стабильное присутствие на рынке. Контрольные вопросы и задания 1. Перечислите методы, включающие группу экономических. 2. Что представляет собой функционально-стоимостной анализ? 3. Укажите основные задачи функционально-стоимостного анализа? 4. Каково назначение методологии SWOT? 5. Какие факторы учитываются в SWOT-анализе? 98 ПОСЛЕСЛОВИЕ В современном мире использование инструментов управления качеством в различных отраслях менеджмента непрерывно возрастает. Это вызвано прежде всего развитием рыночных отношений, конкурентной борьбы на рынках товаров и услуг, требованиями стандартов. Однако инструменты управления качеством только тогда будут давать значительный эффект, когда они применяются на всех уровнях управления организацией. Для этого необходима специализированная методология обучения персонала, массовые доступные учебнометодические материалы, способствующие пониманию широким кругом работников особенностей инструментов, их применения и возможностей. Это важно и потому, что менеджментом качества должен заниматься каждый сотрудник на своем рабочем месте. Исходя из этого, результаты применения инструментов управления качеством принесут пользу организации только тогда, когда они будут изучены и приняты руководством и персоналом как возможность совершенствования приоритетных направлений деятельности, в том числе улучшения системы менеджмента качества. Применение инструментов управления качеством не требует больших затрат и позволяет с заданной степенью точности и достоверностью судить о состоянии исследуемых явлений (объектов, процессов) в системе менеджмента качества, прогнозировать и регулировать проблемы на всех этапах жизненного цикла продукции и на основе этого вырабатывать оптимальные управленческие решения. Таким образом, изучение содержания инструментов управления качеством является одним из шагов на пути к осознанию необходимости активного их применения в деятельности российских организаций. 99 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. ГОСТ Р ИСО 9000–2015. Системы менеджмента качества. Основные положения и словарь. – Введ. 2015–11–01. – М. : Стандартинформ, 2015. – 48 с. 2. ГОСТ Р ИСО 9001–2015. Системы менеджмента качества. Основные положения и словарь. – Введ. 2015–11–01. – М. : Стандартинформ, 2015. – 32 с. 3. ГОСТ Р ИСО 7870-1–2011. Статистические методы. Контрольные карты. Часть 1. Общие принципы. – Введ. 2012–12–01. – М. : Стандартинформ, 2012. – 20 с. 4. ГОСТ Р ИСО 7870-2–2015. Статистические методы. Контрольные карты. Ч. 2. Контрольные карты Шухарта. – Введ. 2016–12–01. – М. : Стандартинформ, 2016. – 46 с. 5. Герасимов, Б. Н. Управление качеством / Б. Н. Герасимов, Ю. В. Чуриков. – М. : Вуз. учеб. ; М. : Инфра-М, 2012. – 303 с. 6. Ефимов, В. В. Средства и методы управления качеством / В. В. Ефимов. – 3-е изд., стер. – М. : КноРус, 2014. – 225 с. 7. Ефимов, В. В. Статистические методы в управлении качеством продукции / В. В. Ефимов, Т. В. Барт. – 2-е изд., стер. – М. : КноРус, 2013. – 240 с. 8. Кане, М. М. Системы, методы и инструменты менеджмента качества / М. М. Кане. – М. ; СПб. ; Н. Новгород : Питер, 2008. – 560 с. 9. Рожков, В. Н. Управление качеством : учебник для вузов / В. Н. Рожков. – М. : Форум, 2012. – 335 с. 10. Управление качеством / С. Д. Ильенкова [и др.]. – М. : ЮНИТИ, 2013. – 287 с. 11. Управление качеством продукции машиностроения / М. М. Кане [и др.] ; под общ. ред. М. М. Кане. – М. : Машиностроение, 2010. – 416 с. 12. Федюкин, В. К. Управление качеством производственных процессов / В. К. Федюкин. – М. : КноРус, 2012. – 229 с. 13. Шарашкина, Т. П. Средства и методы управления качеством : учеб. пособие / Т. П. Шарашкина. – Саранск : Изд-во Мордов. ун-та, 2008. – 116 с. 14. Шарашкина, Т. П. Статистические методы управления качеством : учеб. пособие / Т. П. Шарашкина. – Саранск : Изд-во Мордов. ун-та, 2007. – 88 с. 100 ПРИЛОЖЕНИЕ Перечень ключевых слов FMEA-анализ QFD-метод SWOT-анализ Анализ коренной причины Граф связей Диаграмма «Черепаха» Диаграмма Парето Диаграмма процесса осуществления программы Диаграмма разброса Диаграмма сродства Древовидная диаграмма Контрольные карты Контрольный листок Коэффициент корреляции Критический инцидент Матрица показателей Матричная диаграмма Методы управления качеством Поточная диаграмма процесса Причинно-следственная диаграмма Средства управления качеством Статистические методы управления качеством Стратификация данных Стрелочная диаграмма Структурирование функций качества Технологические методы Управление качеством Функционально-стоимостной анализ Экономические методы Экспертная оценка 101 Учебно-теоретическое издание Савчик Елена Николаевна Манакова Ирина Александровна ИНСТРУМЕНТЫ УПРАВЛЕНИЯ КАЧЕСТВОМ Учебное пособие Редактор К. С. Мирошникова Оригинал-макет и верстка М. А. Светлаковой Подписано в печать 18.09.2017. Формат 60×84/16. Бумага офисная. Печать плоская. Усл. печ. л. 6,1. Уч.-изд. л. 6,5. Тираж 50 экз. Заказ . С 177/17. Санитарно-эпидемиологическое заключение № 24.49.04.953.П.000032.01.03 от 29.01.2003 г. Редакционно-издательский отдел СибГУ им. М. Ф. Решетнева. Отпечатано в редакционно-издательском центре СибГУ им. М. Ф. Решетнева. 660037, г. Красноярск, просп. им. газ. «Красноярский рабочий», 31. 102