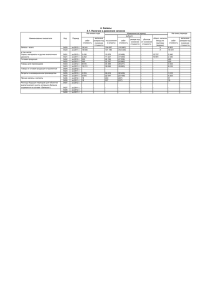

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИЙ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «СИБИРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ГЕОСИСТЕМ И ТЕХНОЛОГИЙ» (СГУГиТ) И. Я. Барлиани, А. Г. Барлиани УПРАВЛЕНИЕ ЗАПАСАМИ В ЛОГИСТИКЕ Утверждено редакционно-издательским советом университета в качестве учебного пособия для обучающихся по направлению подготовки 38.03.02 Менеджмент (уровень бакалавриата) Новосибирск СГУГиТ 2018 УДК 339.18 Б253 Рецензенты: доктор экономических наук, профессор, СГУГиТ В. И. Татаренко кандидат экономических наук, доцент, НГТУ Н. А. Щербакова Барлиани, И. Я. Б253 Управление запасами в логистике [Текст] : учеб. пособие / И. Я. Барлиани, А. Г. Барлиани. – Новосибирск : СГУГиТ, 2018. – 73 с. ISBN 978-5-906948-99-1 Учебное пособие подготовлено кандидатом технических наук, доцентом И. Я. Барлиани, кандидатом технических наук, доцентом А. Г. Барлиани на кафедре управления и предпринимательства СГУГиТ. В учебном пособии рассматриваются теоретические основы управления материальными потоками в логистических системах. Представлен широкий круг вопросов, связанных с формированием запасов в звеньях логистических систем на разных уровнях. Подробно описаны модели и системы регулирования запасов, теории ABC и XYZ. Учебное пособие по дисциплине «Управление запасами в логистике» предназначено для обучающихся по направлению подготовки 38.03.02 Менеджмент (уровень бакалавриата). Рекомендовано к изданию кафедрой управления и предпринимательства, Ученым советом Института геодезии и менеджмента. Печатается по решению редакционно-издательского совета СГУГиТ УДК 339.18 ISBN 978-5-906948-99-1 © СГУГиТ, 2018 ОГЛАВЛЕНИЕ Введение ............................................................................................................. 4 1. Материальные запасы в логистической системе .................................. 6 1.1. Запасы как объект контроля на предприятиях материального производства и обращения .......................................... 6 1.2. Типы материальных запасов и их классификация ............................ 10 1.3. Методы нормирования запасов ........................................................... 17 2. Модели управления запасами ................................................................. 21 2.1. Базовые концепты ................................................................................. 21 2.2. Статическая модель одного продукта ................................................. 24 2.3. Вероятностный метод определения страхового запаса .................... 34 3. Принципиальные системы регулирования запасов ........................... 44 3.1. Система с фиксированной периодичностью заказа (периодический метод) ......................................................................... 44 3.2. Система с фиксированным размером заказа (релаксационный метод) ...................................................................... 47 3.3. Двухуровневые системы регулирования запасами ........................... 49 4. Оптимальная классификация в управлении материальными запасами ..................................................................................................... 53 4.1. Оптимальная группировка многокомпонентных запасов с использованием метода классификации ABC ................................. 54 4.2. Оптимальная группировка многокомпонентных запасов с использованием метода классификации XYZ .................................. 59 4.3. Использование матрицы ABC–XYZ при управлении многономенклатурными запасами ...................................................... 63 Библиографический список ......................................................................... 71 3 ВВЕДЕНИЕ В логистике запасы могут рассматриваться как форма существования материальных потоков. Целью общей теории управления запасами является создание таких уровней резервов, которые обеспечивают наиболее экономичное удовлетворение спроса в будущем [16]. В то же время анализ моделей управления запасами предполагает определение таких последовательностей процедур подачи заказов и пополнения запасов, которые обеспечивают минимальные общие затраты, связанные с формированием заказов, хранением ресурсов в запасах и убытками из-за неудовлетворенного спроса [16]. Следует отметить, что очень высокий уровень запасов связан с движением большого оборотного капитала и, соответственно, требует больших инвестиций в их хранение. С другой стороны, небольшой уровень запасов приводит к сбоям в производстве и обороте продуктов, нарушает ритмическое взаимодействие с другими предприятиями и угрожает различными экономическими санкциями, а также приводит к потере доли рынка. Оптимальные уровни запасов зависят от множества факторов, которые связаны как с внутренними условиями производственных процессов, так и с рождением продукта, а также с внешними условиями. Внутренние факторы включают интенсивность потребления запасов, в зависимости от характера производственного процесса, стоимости содержания и хранения запасов в течение определенного периода времени [16]. Внешние условия, влияющие на уровень запасов, включают факторы: случайность спроса на продукцию предприятия, способность поставщиков материальных ресурсов, скорость доставки, расходы на транспортировку и т. д. [16]. Из вышесказанного следует, что определение оптимальных параметров систем управления запасами, приводящее к минимальным затратам 4 на формирование заказов и хранение запасов, является актуальной задачей логистики. Авторы благодарят рецензентов: доктора экономических наук, профессора В. И. Татаренко и кандидата экономических наук, доцента Н. А. Щербакову – за рассмотрение рукописи и ценные рекомендации к учебному пособию. 5 1. МАТЕРИАЛЬНЫЕ ЗАПАСЫ В ЛОГИСТИЧЕСКОЙ СИСТЕМЕ 1.1. Запасы как объект контроля на предприятиях материального производства и обращения Оптимальное функционирование любого предприятия невозможно без постоянной поставки необходимых материальных ресурсов: сырья, материалов, комплектующих, запасных частей и т. д. Предварительно мы дадим определения понятия «материальные ресурсы». Материальные ресурсы (МР) – объекты труда: сырье, основные и вспомогательные материалы, полуфабрикаты, комплектующие, сборочные единицы, топливо, запасные части, предназначенные для функционирования и развития предприятия. Под номенклатурой материальных ресурсов мы имеем в виду упорядоченный список наименований материальных ресурсов. В обобщенной форме снабжение предприятий как форма управления своими материальными ресурсами представляет собой закрытую систему управления с обратной связью, которая представлена на рис. 1.1. Из рис. 1.1 видно, что объектом контроля в системе материального снабжения является текущий запас материальных ресурсов потребителя, который постоянно испытывает воздействие внешней среды, т. е. потребление материальных ресурсов. Поэтому эта система должна воздействовать на объект управления (текущий запас) таким образом, чтобы обеспечить нормативный режим работы потребителя. Чтобы управлять текущим запасом, необходимо постоянно его отслеживать, поскольку оптимальное управление без контроля объекта управления невозможно, т. е. в системе управления должна быть предусмотрена функция измерения состояния объекта контроля, что означает систематический учет наличия материальных ресурсов и учета движения материальных потоков. 6 Рис. 1.1. Общая функциональная структура замкнутой системы управления с обратной связью: ОУ – объект управления; ВВС – воздействие внешней среды; ИСОУ – измерение состояния объекта управления; ВУВ – выработка управляющих воздействий; ИУВ – исполнение управляющих воздействий; КИУВ – контроль исполнения управляющих воздействий Если выявлено отклонение текущего запаса от нормативного уровня, необходимо разработать контрольные меры, представленные на рис. 1.2. Рис. 1.2. Основные шаги по поддержанию оптимального уровня запасов 7 Для систем материального снабжения контрольные действия представлены на рис. 1.3. Рис. 1.3. Управляющие действия для системы подачи материала Процесс выполнения контрольных действий должен постоянно контролироваться, иначе может быть несоответствие между принятыми решениями управления и их фактическим исполнением. Для материального снабжения эти виды деятельности показаны на рис. 1.4. Рис. 1.4. Управление решениями для логистической системы 8 Выполнение контрольных решений влияет на объект управления (текущий запас) в виде обратной связи (см. рис. 1.1). Любая система управления (включая систему материального снабжения) должна быть стабильной, т. е. объект управления должен развиваться в соответствии с запланированной траекторией в пределах указанных отклонений, иначе сама система управления рушится. В то же время стабильность системы логистики означает исключение как дефицита запасов, так и неуклонного увеличения запасов. Запланированная траектория объекта управления формируется системой управления в соответствии с заданной целевой функцией. Целевая функция иначе называется критерием принятия управленческих решений. В логистической системе оптимальное управление запасами может быть организовано в соответствии с одним из двух критериев принятия решения, которые представлены в табл. 1.1. Таблица 1.1 Критерии принятия решений Номер критерия Содержание 1 Обеспечение заданной надежности снабжения с минимальными затратами на производство, закупку, перевозку и хранение материальных ресурсов 2 Обеспечение максимальной надежности снабжения при заданных затратах на производство, закупку, перевозку и хранение материальных ресурсов Следует отметить, что эффективное снабжение предприятий материально-техническими ресурсами с минимальными суммами затрат при логистическом подходе соответствует первому критерию управления запасами. Поэтому мы будем иметь в виду построение системы управления запасами в соответствии с этим критерием. 9 1.2. Типы материальных запасов и их классификация Эффективное функционирование и развитие предприятий по производству, торговле, транспорту, ремонту или обслуживанию невозможно без систематического обеспечения их необходимыми материальными ресурсами: сырье, материалы, сборочные единицы, компоненты, запасные части и т. д. В то же время задача пополнения и распределения материальных ресурсов решается в системе материально-технического снабжения предприятий. В системе материально-технического снабжения объектом контроля являются текущие запасы материальных ресурсов, на которые постоянно воздействует внешняя среда, т. е. потребление материальных запасов. Следовательно, система управления и регулирования материальных ресурсов должна влиять на материальный запас (объект управления), чтобы обеспечить оптимальный режим работы предприятия. Для управления запасами материальных ресурсов (объекта управления), они должны постоянно пополняться до уровня режима, чтобы минимизировать затраты. Материальные запасы представляют собой производственные и технические цели, расположенные на разных этапах производства и обращения, товары народного потребления и другие виды товаров, ожидающие входа в процесс личного или промышленного потребления [4, 12, 17, 19, 20]. Следует отметить, что формирование запасов материальных ресурсов связано с различными экономическими и объективными причинами, которые представлены на рис. 1.5. Материальные запасы принадлежат торговым и производственным предприятиям, оптовым компаниям и сервисным компаниям, логистическим посредникам и т. д. Очевидно, что во всех этих организациях запасы обеспечивают товарные и материальные ценности основной и вспомогательной деятельностью [4, 12, 17, 19, 20]. Поток материала на пути от первичного источника сырья до конечного пользователя может накапливаться в виде запаса в любой части производственного процесса. 10 Рис. 1.5. Причины создания запасов На пути преобразования сырья в конечный продукт и последующего продвижения продукта к конечному пользователю образуются два основных типа запасов: – промышленные запасы; – товарные запасы (предложение и маркетинг). Каждый из этих запасов, в свою очередь, делится на три типа, они представлены на рис. 1.6. Промышленные запасы принадлежат предприятиям всех отраслей материального производства и предназначены для использования в производстве. Производственные запасы создаются для обеспечения бесшовного производственного процесса. Товарные запасы – запасы продукции в сфере обращения и распоряжения производителей продукции, а также промежуточных баз и складов. Они предназначены для бесперебойной подачи продукции потребителям. 11 Рис. 1.6. Основные виды запасов Товарные запасы подразделяются, в свою очередь, на запасы товарных средств производства и запасы потребительских товаров. Например, запас готового металла на складах отдела маркетинга металлургического комбината относится к товарным запасам производственных мощностей (прокат готов к продаже, однако покупатель будет вводить его в производство). Примером товарного запаса потребительских товаров может служить запас готовой обуви на складе готовой продукции обувной фабрики. Текущие запасы являются основной частью производственных и товарных запасов. Эта категория запасов обеспечивает непрерывность производственного процесса или процесса поставок между соседними поставками. Размер текущих запасов постоянно меняется из-за предложения и потребления, поэтому текущий запас также называется обратным запасом [19, 20]. Размер текущего запаса – это разница между общим уровнем запасов на складе и уровнем так называемой страховой или гарантийной маржи. Если система логистики работает правильно, потребление обслуживается только текущим запасом. Страховой запас (гарантийная маржа) предназначен для непрерывного снабжения потреблением, когда появляются следующие возможные обстоятельства (рис. 1.7). 12 Рис. 1.7. Причины формирования страхового фонда Страховой запас иногда называют буферным запасом. Если логистическая система функционирует согласованно и эффективно, то страховой запас не будет потрачен впустую. Сезонные запасы формируются в соответствии с сезонным характером производства, потребления или транспортировки. Примером сезонного характера производства может быть производство сельскохозяйственной продукции. Сезонный характер потребления – это, например, потребление бензина в течение сезона сбора урожая. Сезонный характер перевозок обусловлен, как правило, отсутствием постоянно действующих дорог. Таким образом, сезонные запасы материалов в течение определенного времени накапливаются, а затем тратятся. Существуют также следующие типы запасов: – прокат; – подготовительные; – неликвидные; – запасы в пути и т. д. Переходящие запасы являются остатками запасов продукции на конец отчетного периода. Этот тип резервов обеспечивает непрерывность производственного или торгового процесса с начала периода, следующего за отчетным периодом, до следующей поставки. Если материальный ресурс требует дополнительной подготовки перед использованием в производстве (например, сушка древесины, отвержде13 ние сыпучих материалов после транспортировки с целью получения необходимой плотности и т. д.), то образуется подготовительный материал. Подготовительный запас готовой продукции и подготовительный запас товаров обусловлены подготовкой их выпуска для потребителей [20]. Неликвидные акции – это долгосрочные неиспользованные производственные или товарные запасы. Они формируются в связи с ухудшением качества товаров во время хранения, а также из-за устаревания. Неликвидные запасы также включают неиспользованные резервы, которые образуются в результате прекращения производства, для которого они предназначались. Возможны и другие случаи формирования невидимых запасов. Запасы в пути – это товары, которые находятся на момент регистрации в процессе транспортировки. Время пребывания запасов в пути, т. е. время перевозки, определяется с момента погрузки на транспорт до прибытия товара до места назначения. Индикатор времени перевозки регулируется контрактами, а также предельными сроками доставки, утвержденными для различных видов транспорта. Специальные резервы предназначены для обеспечения бесперебойной работы предприятий и строительных организаций в особых условиях. Специальные государственные резервы также включают государственные материальные резервы, целью которых является предотвращение и устранение трудностей, возникающих в национальной экономике. Размер специальных резервов и государственных резервов зависит от стоимости определенных материальных ценностей в экономике страны и обеспечения ее обороноспособности, а также от условий их производства, хранения и т. д. Запасы продаж. Продукты, производимые предприятиями в соответствии с условиями поставки, должны быть отправлены потребителям на основе спецификаций. Для выбора продуктов в соответствии с требованиями к отгрузке требуется определенное количество времени. Большинство предприятий производят несколько видов продукции. Специализация производства, оборудования и условий технологического процесса заставляет нас производить разные продукты последовательно, в разное календарное время. Таким образом, часть готовой продукции располагается на складе компании для сбора до отправки потребителям. 14 Нарушение технологического процесса (неравномерность сборки или выпуска продукции, задержка доставки промышленных товаров на склад или отгрузка со склада и т. д.), задержка в выборе и упаковке материалов, несвоевременный экспорт продукции местным потребителям, получающим ее непосредственно от складов поставщиков, а также некоторые другие причины могут привести к увеличению объема продаж на предприятии. Также выделяется максимальный желаемый запас и пороговый уровень резерва [9]. Максимальный желаемый запас определяет такой его уровень, который является экономически жизнеспособным в этой системе управления запасами. В различных системах управления запасами этот критерий используется в качестве эталона при расчете количества заказов [9]. Порог уровня запаса или точки заказа используется для определения времени выдачи очередного заказа [9]. Создание запасов всегда дорого. Ниже приведены основные виды затрат, связанных с созданием и содержанием акций: – замороженные финансовые ресурсы; – расходы на содержание специально оборудованных помещений; – вознаграждение специального персонала; – постоянный риск порчи, кражи. Отсутствие запасов также приводит к издержкам, которые выражаются в виде различных потерь. Основными видами потерь, связанных с отсутствием запасов, являются: – потери от простоя производства; – потери от недостатка товаров на складе во время спроса; – убытки от покупки мелких партий товаров по более высоким ценам и т. д. Поэтому, несмотря на то, что содержание резервов связано с определенными издержками, предприятия вынуждены их создавать, поскольку нехватка запасов может привести к еще большим потерям. Мы рассмотрим шире детали затрат, связанных с содержанием товарно-материальных запасов. Принятие, выпуск, хранение и обработка складских запасов приводят к следующим расходам: заработная плата работни15 ков склада; содержание зданий и сооружений (очистка, дезинфекция, освещение, отопление, водоснабжение, аренда помещений); текущий ремонт склада; амортизация основных средств склада; расходы на хранение, сортировку и упаковку; проценты за кредит; расходы на противопожарные мероприятия. В некоторых случаях хранение запасов на складе связано с их естественными потерями, порчей и устареванием, что также приводит к определенным расходам. По вопросу определения потерь из-за некроза фондов в запасах среди экономистов нет единой точки зрения. Некоторые при определении затрат, связанных с инвестированием в акции, предполагают, что эти средства являются банковским кредитом и расходами, установленными процентной ставкой. Другие рекомендуют потери от иммобилизации средств в акциях, чтобы они составляли 12 % от стоимости среднегодового запаса, т. е. определялись нормой экономической эффективности. Третьи предлагают, чтобы эти издержки устанавливались на основе коэффициента рентабельности, рассчитанного как отношение прибыли, полученной в течение определенного периода времени, к средней сумме оборотных средств. Существует точка зрения, согласно которой убытки рекомендуется определять на уровне экономической эффективности использования производственных активов на данном предприятии, рассчитанных по соотношению прибыли к стоимости используемых основных и оборотных средств. Эффективность в этом случае отражает сумму прибыли (которую предприятие может получать в дополнение к части оборотного капитала), которая непродуктивно инвестируется в запасы материальных ресурсов. Обоснование определения потерь от некроза средств на основе соотношения прибыли к стоимости фиксированных и оборотных активов также может заключаться в том, что освобожденный оборотный капитал может быть распределен и использован для формирования основных производственных фондов. Таким образом, общие затраты на поддержание резервов будут состоять из фактических затрат на хранение, в зависимости от размера запасов и потерь от некроза средств в запасах, что также зависит от размера запасов. В этом случае общие затраты на поддержание запасов будут пропорциональны размеру запасов и продолжительности их содержания. 16 Появление дефицита запасов также вызывает определенные потери (потери). Чтобы предотвратить или уменьшить вероятность дефицита, создаются страховые запасы, размер которых зависит от колебаний спроса, размеров лотов, интервалов поставок и потерь от дефицита. Увеличение размера страховых запасов снижает вероятность дефицита, но это приводит к увеличению затрат на их обслуживание. Трудность в определении количественной оценки потерь от дефицита является одним из основных препятствий практическому внедрению научных методов управления запасами. Поскольку определение убытков от дефицита является сложной и все еще нерешенной проблемой, часто при определении размера запаса оно основано не на критерии минимальных общих затрат, а на вероятности того, что риск дефицита не будет превышать некоторую сумму до заданного значения, т. е. критерием является уровень обслуживания. Введение ограничений на вероятность дефицита в задачах полностью определяет решение проблемы. Однако обоснование вероятности дефицита требует, по крайней мере, приблизительной оценки экономических последствий дефицита. Убытки от нехватки запасов часто определяются как общие потери прибыли предприятия на один рубль от стоимости редких материалов, необходимых для производства. Убытки от дефицита больше зависят от конкретной экономической ситуации. Таким образом, если предприятие не оставит запас продукции из-за срочной поставки материала, замены одного материала другим (более дорогостоящим), производства недостающих деталей на специализированном оборудовании и т. д., потери могут определяться путем сопоставления расходов (для экстренной доставки и в нормальных условиях, сравнения цен на материалы и т. д.). Если из-за нехватки материальных ресурсов предприятие останавливается, потери предприятия определяются как падением прибыли, так и возможным снижением доли рынка сбыта. 1.3. Методы нормирования запасов Размер резервов определяется нормами и стандартами. Рассчитанные и утвержденные нормы и нормы резервов являются параметрами управления запасами и должны быть оптимальными с точки зрения данного кри17 терия для принятия решения об организации поставок. Кроме того, они позволяют определять объемы продуктов, которые должны быть доступными на фабриках или складах, определять размер оборотных средств, необходимых для формирования запасов, и рассчитывать показатели оборота этих фондов. Применение норм резервов позволяет контролировать текущий запас и разрабатывать меры по устранению причин, вызывающих формирование избытка и дефицита. Размер склада зависит от объема работы складов, складских площадей, объема капитальных вложений в экономику хранения. Средняя норма запасов для регулярных поставок в течение года устанавливается как средний годовой запас ресурсов, равный среднегодовому запасу поглощений, запланированный на конец года и необходимый для обеспечения бесперебойного снабжения потребителей. Стандарт промышленного материала отличается от нормы тем, что он представляет собой плановое значение, выраженное в натуральных значениях. Нормы и уровень материальных резервов связаны между собой следующей зависимостью: Z N Zср Z д , (1.1) где Z N уровень материальных резервов; Z ср норма среднесуточного потребления материалов; Z д стандарт запаса, дни. Для отдельных типов и сортировщиков материалов разработаны индивидуальные резервные ставки. Для обобщенных групп и типов материалов, например, для мясных продуктов, молочных продуктов и т. д., разработаны нормативные резервы групп. Они определяются путем суммирования отдельных стандартов и перевода их в нормы группового резерва. В случаях, когда материалы измеряются в разных единицах (литры, килограммы и др.), групповые нормы определяются на основе индивидуальных резервных норм, выраженных в рублях. Для этого средняя плановая стоимость материала умножается на стандарт, установленный в абсо18 лютных величинах, а полученный продукт делится на среднее ежедневное потребление материалов в рублях. Консолидированные нормы резервов представляют собой агрегированные групповые нормы. Внедрение норм и стандартов резервов способствует обеспечению ритмического предложения продукции, ускорению оборота оборотных средств, выявлению излишков и избыточных запасов и их реализации, более точному определению размера хранилищ, четкой организации работы баз и складов. При нормировании запасов необходимо учитывать их зависимость от следующих параметров: • объем потребления за единицу времени; • минимальная ставка отгрузки или поставки поставщиками и методы доставки; • периодичность производства и потребления; • соотношение объемов транзитных и складских поставок и возможный объем предоставления потребителям баз продаж. Минимальное количество материалов, которые доставляются потребителю в одно и то же время, считается нормой отпуска. Чем ниже скорость высвобождения, тем чаще материалы доставляются потребителю, а для него требуется меньшее количество. Существуют транзитные и таможенные тарифы. Транзитная норма – это минимальное количество продуктов, которые отправляются с завода-поставщика по адресу одного получателя за один заказ. Заказной нормой называется минимальное количество продукции одного сорторазмера, подлежащее изготовлению и поставке заводом по одному заказу. Заказная норма меньше транзитной, что позволяет получателю заказать в счет транзитной нормы несколько сорторазмеров продукции. Транзитные и заказные нормы отгрузки материалов не являются постоянными. Они зависят от условий производства и перевозок. Использование транзитного метода поставки наиболее эффективно при поставке большого количества материалов. Однако многие материалы 19 потребляются предприятиями в небольших количествах. Поэтому их транзит является экономически невыгодным, поскольку это приводит к увеличению производственных запасов, утечке материальных ценностей из сферы производства и обороту активов в запасы. В этих случаях более целесообразно применять складскую форму поставок для потребителей, используя базы территориальных органов снабжения и маркетинга. Максимальная норма запаса характеризует размер текущего запаса, превышение которого вызывает образование сверхнормативных запасов. Минимальная норма запаса отражает размер текущего запаса, равный верхней границе гарантийного запаса. 20 2. МОДЕЛИ УПРАВЛЕНИЯ ЗАПАСАМИ 2.1. Базовые концепты Как отмечалось выше, запасы являются одним из важнейших факторов, обеспечивающих постоянство и непрерывность воспроизводства. Непрерывность производственного процесса диктует, что достаточное количество материальных ресурсов находится в производственных связях, чтобы полностью удовлетворить потребности в любое время их использования. Поэтому для обеспечения непрерывной и оптимальной работы практически любой организации возникает задача создания и управления запасами. Задачи управления запасами на предприятиях возникают в самых разных ситуациях. Это может быть запас готовой продукции, производимой предприятием, или запасы исходного сырья и материалов, инструментов и запасных частей. На предприятии имеются также внутренние запасы полуфабрикатов, произведенных этим предприятием и используемые здесь. Разные виды запасов, возникающие по разным причинам в различных ситуациях, объединены общей проблемой. Эта проблема связана с взаимной оптимизацией величин заказа и временных интервалов между смежными поставками, т. е. определением экономических параметров моделей управления запасами. Очевидно, что параметры моделей управления запасами связаны с интенсивностью спроса на данный материальный ресурс, из которого формируется запас. В то же время спрос может быть удовлетворен созданием единовременного предложения за весь период времени или путем создания запаса для каждого временного интервала этого периода. Понятно, что в первом случае потребуются большие финансовые ресурсы в виде оборотного капитала, но нет дефицита, а частота размещения заказов меньше. Во втором случае капитальные вложения сокращаются, но частота размещения заказов увеличивается, а вероятность дефицита увеличивается. Поэтому зада21 чей выбора объема заказа и времени его размещения является задача оптимизации с точки зрения минимизации общих (суммарных) затрат. Следует отметить, что затраты, не зависящие от принятых управленческих решений, не учитываются при анализе. Например, стоимость покупки товаров должна учитываться только тогда, когда цена единицы товара зависит от количества заказа (партии поставляемых материальных ресурсов), которая обычно выражается в виде оптовых скидок [23]. Стоимость организации заказа включает в себя расходы на связь и проезд, транспортные расходы, которые не зависят от размера груза, поэтому они называются постоянными расходами [4, 5, 11, 20, 22, 23]. В целом стоимость доставки включает в себя расходы, пропорциональные объему лота и количеству заказанных ресурсов. Однако принятые решения никоим образом не влияют на размер расходов, пропорциональный размеру лота. Расходы, пропорциональные количеству позиций в заказе, учитываются только в многономенклатурных (многопродуктовых) моделях. Эти затраты представляют собой стоимостное выражение затрат на рабочую силу, связанных с поиском и обработкой информации об отдельных продуктах, упаковкой у поставщика, а также получением и размещением на складе потребителя [22]. Если система склада поставляется предприятием-поставщиком, то при условии серийного производства стоимость замены оборудования до следующего выпуска партии также относится к этой категории. Иногда здесь также включают затраты из-за более низкой производительности труда и более высокого процента брака в начале производственного периода [22]. Стоимость хранения запасов, учитываемых в моделях управления запасами, – это только затраты, зависящие от размера резервов. К ним относятся расходы на физическое присутствие материальных активов на складе и потери от иммобилизации оборотного капитала в акциях. Если мы рассмотрим средства, вложенные в акции в виде банковского кредита, то затраты устанавливаются процентной ставкой [4, 5, 11, 20, 22, 23]. Убытки от дефицитов на промышленных предприятиях рассчитываются как общая потеря прибыли на одну денежную единицу стоимости дефицитных материалов. Прибыль предприятия в случае дефицита может 22 уменьшиться из-за свободных производственных мощностей и рабочих, корректировки производственного процесса, замены дефицитных материалов другим, более дорогим, сверхурочным производством после устранения причины простоя, штрафа за нарушение сроков поставки [4, 5, 11, 20, 22, 23]. Разнообразие реальных ситуаций потребовало разработки различных моделей управления запасами. Основным фактором, влияющим на тип модели, является характер спроса, или потребность в материальных ресурсах. Спрос может быть детерминированным или вероятностным. В свою очередь, детерминированный спрос может быть статичным, неизменным по времени, или динамическим, изменяющимся со временем. Вероятностный спрос может быть стационарным, с плотностью вероятности без изменений во времени, и нестационарным, с изменяющейся во времени плотностью вероятности [4, 5]. Другим важным фактором, который учитывается при построении модели, является время выполнения заказа, т. е. интервал времени между моментом размещения заказа и его доставкой. Если учитывать этот фактор, то модель называется моделью с запаздывающим предложением [20, 22, 23]. Модель может учитывать интенсивность подачи. Когда запасы пополняются из внешнего источника, вся партия поставляется одновременно. Пополнение запаса с некоторой интенсивностью часто осуществляется самим предприятием, когда производство одного магазина используется другим [5, 11, 20]. Количество продуктов учитывается в модели при условии, что существует взаимосвязь между ними. Взаимодействие перед доставкой проявляется в поставках из одного источника (заказ на несколько партий различных видов продукции поставляется одновременно), в соответствии с требованиями полноты, в ограниченной емкости оборудования. Взаимодействие после поставки происходит, когда несколько партий товара хранятся в одном хранилище или объем оборотного капитала, вложенного в резервы, ограничен. В работе системы может быть разрешен дефицит или, наоборот, должно быть выдвинуто требование о свободной от дефицита работе [22, 23]. 23 2.2. Статическая модель одного продукта Элементарная модель управления запасами строится на следующих условиях: спрос на материальный ресурс Р меняется равномерно, заказ поступает мгновенно, дефицит недопустим, затраты К для формирования заказа постоянны и не зависят от количества Q поставленной партии. Мы вводим схему однопродуктовой модели управления запасами (рис. 2.1). Q 0 Tp 2T p Рис. 2.1. Движение материальных запасов Общие затраты на формирование заказа и содержание резерва между двумя соседними поставками, попадающими на одну партию доставки (покупок), будут состоять из двух компонентов [11, 22]: Lобщ Lзак Lхр , (2.1) где Lзак стоимость приобретения одной партии материальных ресурсов, включая расходы на транспортировку и закупку; Lхр стоимость сохранения (хранения) текущего запаса. 24 Из затрат на формирование заказа выделяются два вида затрат: условно фиксированные и условные переменные издержки, которые составляют стоимость одного заказа. В этих условиях затраты на упорядочение могут быть представлены следующим образом: Lзак K c Q , (2.2) где K условно-постоянные затраты, связанные с покупкой и доставкой одной партии; c условные переменные затраты на единицу материальных ресурсов (включая цену). Стоимость хранения запасов считается пропорциональной среднему размеру запаса и времени, которое она хранится на складе между двумя соседними поставками: Lхр S Z T , (2.3) где S стоимость содержания единицы запаса за единицу времени (обычно в день); T временной интервал между смежными поставками; Z средний уровень запасов. Для принятых условий средний уровень запасов и время между заказами можно получить из формул: Z Q ; 2 T Q . P Тогда выражение (2.3) принимает вид: Lхр Q Q S Q2 S . 2 P 2P (2.4) В этих условиях выражение (2.1), учитывающее (2.2) и (2.4), можно переписать следующим образом: 25 S Q2 K c Q . 2P Lобщ Lзак Lхр (2.5) Для дальнейших выводов об общих затратах мы обращаемся к удельным затратам, т. е. затратам на формирование заказа (организации доставки) и поддержание запаса единицы товарно-материального ресурса за один цикл доставки. Для этого разделим выражение (2.5) на длину цикла T и получим [11, 22]: lобщ Lобщ T P S Q . K cP Q 2P (2.6) Это выражение является функцией удельных затрат, т. е. зависимости удельных затрат от формирования заказа и содержания запаса данного материального ресурса от размера заказа, определяющего максимальный и средний уровни текущего запаса Q . Следовательно, минимум целевой функции (2.6) определит оптимальную стратегию покупки товарно-материального ресурса в данных условиях. Проблема в том, что необходимо найти минимум функции (2.6). Из математики известно, что минимальная функция достигает его в точке, где первая производная этой функции равна нулю. Поэтому для того, чтобы найти минимум функции, необходимо взять ее первую производную, приравнять к нулю и решить уравнение, полученное по неизвестному параметру. Таким образом, мы имеем [11, 22]: L P S K 2 0 Q 2 Q (необходимый признак экстремума). Следовательно, оптимальный размер Q* доставки (заказа) [11, 22]: Q* 2 K P . S 26 (2.7) Уравнение (2.6) называется формулой Вильсона. Чтобы найти оптимальные параметры системы, заменим значение Q* в соответствующих выражениях. Мы получаем, что оптимальная стратегия предусматривает заказ в объеме через каждые Tp * Q* 2 K Pc S P (2.8) единиц времени. Самые низкие общие затраты на работу системы за единицу времени: L* S Q* 2 K S P . (2.9) Пример 2.1. Некоторые продукты упаковываются в пакеты на одной и той же упаковочной линии. Стоимость заказа – 800 ден. единиц, спрос на продукт на месяц составляет 150 000 единиц, стоимость хранения – 1 единица, материальный ресурс в течение месяца – 6 ден. единиц. Определите оптимальные параметры системы. Решение Оптимальные параметры модели Уилсона: Q* T p* 2 800 150 000 6 325 (ед.); 6 2 800 0,04 (месяц) 1, 2 (дня) ; 6 150 000 L* 2 800 6 150 000 37 947 (ден. ед.). Модель с задержкой в поставках (модель с учетом времени поступления заказа). При работе логистических систем довольно часто возникает ситуация, когда некоторые партии материального ресурса поступают не сразу, а в течение определенного периода времени. Такая ситуация характерна для управления запасами незавершенного производства в производственной логистике. Динамика изменения уровня запасов для рассматриваемой модели показана на рис. 2.2 [11, 22]. 27 Q t 0 1 2 Рис. 2.2. Модель с учетом времени поступления заказа Предположим, что для этих условий заказ приходит с интенсивностью единиц в единицу времени. Интервал доставки для заданных условий пополнения состоит из двух временных интервалов: Tp 1 2 , где 1 период времени, когда запас одновременно приходит с интенсивности и потребляется с интенсивностью P ; 2 период времени, когда запас потребляется только с интенсивностью P . Тогда система управления запасами может функционировать без дефицита только в том случае, если интенсивность подачи больше, чем интенсивность потребления P , т. е. P . Если P , тогда текущие потребности не будут покрыты запасами, и в материальном ресурсе будет нехватка, поэтому необходимо организовать дополнительные поставки. Очевидно, что максимальный уровень текущей части резерва в этих условиях достигается в точке, где t Q [11, 22]. 28 В этих условиях максимальный уровень текущего запаса будет равен P Qmax Q (1 ) , поэтому расходы системы за единицу времени будут [11, 22]: LK P Q P S 1 . Q 2 (2.10) Подобно тому, что было указано выше, мы определим экономические параметры работы системы: – значение оптимальной партии Q* 2 K P S 1 P 1 ; (2.11) – оптимальный период для возобновления заказа T p* 2 K SP 1 P 1 ; (2.12) – и его компоненты 1* Q* ; *2 2 K P 1 ; SP (2.13) – минимальные затраты за единицу времени L* S Q* 2 K S P 1 P . (2.14) Следует отметить, что интенсивность подачи значительно выше инP тенсивности потребления 0 , т. е. выражения (2.11), (2.12) и (2.14) преобразуются по параметрам обычной модели Уилсона. 29 Модель с учетом дефицита (модель планирования дефицита). Как уже отмечалось, классическая модель определения оптимального размера заказа не позволяет возникнуть нехватке материальных ресурсов. Однако в некоторых условиях практической деятельности управления логистикой, когда потери из-за дефицита сопоставимы с расходами на хранение, допускается дефицит. Наличие дефицита требует учета определенных особенностей при расчете оптимального размера заказа. На рис. 2.3 показана динамика изменения стоимости текущего запаса, с предположением нехватки материальных ресурсов [11, 22]. Q Q y 1 2 t 0 y Рис. 2.3. Модель планирования дефицита Для данного условия пополнения и потребления запасов интервал между поставками состоит из двух периодов: Tp 1 2 , где 1 вре30 менной интервал наличия запаса, когда запасы с оптимального максимального уровня ( Y ) потребляются в начале каждого цикла доставки с интенсивностью P до нулевого уровня; 2 время дефицитной ситуации, когда в системе нет доступных запасов. Так как Tp Q P и 1 Y P , то времени дефицитного состояния системы будет соответствовать интервал [11, 22]: 2 Tp 1 Q Y Q Y . P P P В этих условиях объем поставки будет количественно определяться как сумма максимального уровня запасов и максимального уровня дефицита, т. е Q Y y . Соответственно, каждая поставка, с одной стороны, покрывает уровень дефицита, а, с другой стороны, образует запас. Очевидно, что максимальный уровень дефицита будет соответствовать уровню y Q Y . Для общепринятых условий общие затраты на формирование и содержание запасов, поступающих в единое предложение, будут состоять из трех компонентов: Lобщ Lзак Lхр Lдеф , (2.15) где Lзак стоимость приобретения одной партии материальных ресурсов, включая расходы на транспортировку и закупку; Lхр расходы на содержание (хранение) текущего запаса, включая возможные потери в размере естественных убытков; Lдеф потери от дефицита или дополнительных затрат для устранения ситуации с дефицитом. В то же время, стоимость заказа определяется по формуле (2.2). Пусть затраты, связанные с дефицитом единицы запаса за единицу времени, равны d. Очевидно, что потери от дефицита также будут проy y порциональны среднему дефициту и времени дефицита . Тогда поте2 P 31 ри от дефицита ресурсов за время будут определены следующим образом [11, 22]: Lдеф d y y Q Y Q Y . d 2P 2 P С учетом этого выражения формула (2.15) для определения общих затрат на заказ примет вид [11, 22]: Lобщ Y Y y y Y2 (Q Y )2 K cQ S d K cQ d . 2 P 2P 2P 2P (2.16) Как и раньше, мы переходим к удельным затратам на один цикл поставок. Для этого разделим выражение (2.16) на размер строки расписания [11, 22]: lобщ K Y2 (Q Y )2 . cS d Q Q 2P Q 2P Q Lобщ После простых преобразований запишем конечную целевую функцию [11, 22]: lобщ K (S d ) Y 2 d Q d Y . c Q 2P Q 2P P (2.17) На основании выражения (2.17) определим параметры [11, 22]: Q* y* 2 K P S 1 ; S d S 2 K P d S L* 2 K S P 32 1 S 1 d 1 S 1 d (2.18) ; (2.19) . (2.20) Подставляя значения Q* и y* в соответствующие выражения, находим другие оптимальные параметры системы [11, 22]: Y * Q* y* 1* *2 Tp* S 2 K P d S Y* 2 K P S P y* S 2 K P d S P 1* *2 1 S 1 d 1 S 1 d ; 1 S 1 d Q* 2 K P SP ; (2.21) (2.22) ; (2.23) 1 1 S d . (2.24) Пример 2.2. Годовая потребность предприятия в некоторых материальных ресурсах составляет 9 000 единиц. В соответствии с техническими требованиями, при необходимости, этот материальный ресурс может быть заменен другим материальным ресурсом, цена которого составляет 1 единицу на 25 ден. единиц больше. Условные фиксированные затраты для одного заказа – 26 ден. единиц, затраты на обслуживание 1 шт. запаса – 16 ден. единиц. Определить оптимальный размер партии и оптимальные параметры модели. Решение Оптимальный размер заказа определяется по формуле (2.18): Q* 2 K P S 2 26 9 000 16 1 1 219 т. S d 16 25 Найдем оптимальные параметры модели, для этого воспользуемся формулами (2.19) и (2.20): 33 y* S 2 K P d S L* 2 K S P 1 S 1 d 1 S 1 d 16 2 26 9 000 25 16 2 26 16 9 000 1 16 1 25 1 16 1 25 86 ед.; 2137 ед. 2.3. Вероятностный метод определения страхового запаса Управление запасами – это ключевой вид деятельности, который является важной областью управления логистикой компании, как с точки зрения трудоемкости, так и связанных с этим затрат. Для эффективного функционирования системы необходимо создать страховой запас, предназначенный для устранения экономических и финансовых рисков, связанных с непредвиденными колебаниями спроса на готовые изделия, невыполнением контрактных обязательств по поставкам материальных ресурсов, со сбоями в производстве и технологическом цикле, а также других непредвиденных обстоятельств. Как и в любых акциях, крупные финансовые ресурсы замораживаются, поэтому определение оптимального уровня страхового запаса является реальной задачей [4, 22]. Рассмотрим вероятностный подход к определению страхового запаса. Мы предполагаем, что спрос на продукцию предприятия или потребление материальных ресурсов является случайной величиной с математическим ожиданием P и стандартным отклонением P . Для нормальной работы системы, при периодических колебаниях спроса на выпускаемую продукцию, необходимо сформировать страховой запас по объему Z s . В то же время, для бесперебойной работы логистической системы вероятность того, что спрос на время между соседними поставками не будет превышать объем, равный сумме оптимального размера заказа и запаса безопасности (Q Z s ) , должен быть близок к единице. Эта вероятность называется ко- эффициентом надежности и обозначается . Обычно коэффициент надежности должен быть 0,9; 0,95 или 0,99. В некоторых случаях использу34 ется фактор риска, т. е. если требование находится между двумя последовательными моментами размещения заказа, то размер запаса безопасности определяется таким образом, что вероятность истощения запаса в течение цикла не превышает заданное значение [4, 22]. Предположим, что f ( P) – плотность распределения вероятности спроса в течение этого периода и вероятность истощения запасов в течение цикла не должны превышать . Тогда размер страхового запаса определяется из условия [4, 22]: ( P Q Z s ) f P dP . (2.25) Q Zs Если спрос на продукцию подчиняется нормальному закону распределения вероятности, то функция распределения будет выглядеть так: P 1 P 2 2 PP 2 2P e . (2.26) Введем обозначения: t PP P , (2.27) где P – стандартное отклонение значения случайного спроса, и если статистическая информация предоставляется в виде интервальной серии, то стандартное отклонение рассчитывается по формуле [4, 22] Pi P P fi 2 fi , (2.28) где fi – частота, с которой наблюдается величина спроса Pi ; P – средняя сумма спроса за исследуемый период, т. е. P Pi fi fi 35 . (2.29) Учитывая эти обозначения, функция и плотность вероятности будут иметь вид соответственно [4, 22]: ( Р) t 1 е 2 2 2 t P 1 2 e dt ; (2.30) . (2.31) t2 2 Задача поиска оптимального страхового запаса для нормального распределения вероятности спроса сформулирована следующим образом: при заданной величине фактора риска найдите значение коэффициента t , для которого выполняется равенство [4, 22]: 2 t 2 2 е dt . 2 t (2.32) Решение этого уравнения относительно t по заданному коэффициенту риска находится из таблиц нормального распределения. Поскольку PP риск будет существовать, то P P Z s . Учитывая, что t , то страP ховой запас должен быть, по меньшей мере, Z s P P . Таким образом, страховой запас определяется по следующей формуле [4, 22]: Z s t P , (2.33) где t определяется по таблице функции Лапласа. При распределении спроса по закону Пуассона функция плотности вероятностей имеет вид [4, 22]: P PP P! 36 e P . (2.34) Величина страхового запаса находится по формуле [4, 22] Z s t P , (2.35) где t определятся по специальным таблицам теории вероятностей. Для экспоненциального (показательного) распределения с функцией плотности вероятности [4, 22]: P 1 P e P P , (2.36) а величина страхового запаса находится по формуле [4, 22] Z s P ln 1 . (2.37) Порядок определения страхового запаса [4, 22]. 1. Выдвигается гипотеза о законе распределения случайной величины спроса. 2. Выдвинутую гипотезу нужно проверить. Для этого можно воспользоваться критерием Пирсона: 10 2 fi fi , i 1 fi (2.38) где fi теоретические частоты; fi1 эмпирические частоты. Для нормального закона распределения: fi Nh 1 2 t2 i e 2 Nh ti , (2.39) где h длина шага между соседними значениями спроса; ti нормированная случайная величина спроса, рассчитываемая по формуле [4, 22]: 37 ti Pi P P . (2.40) Для распределения Пуассона теоретические частоты вычисляют по формуле [4, 22]: P P P fi N e . P! (2.41) Для экспоненциального распределения – по формуле [4, 22]: P 1 fi N h e P . P (2.42) По таблице критических точек распределения 2 по заданному уровню значимости и числу степеней свободы k определяется критическое 2 значение критерия Пирсона кр , k . Количество степеней свободы для нормального распределения k n 3 ( n число интервалов), для пуассо2 новского и экспоненциального k n 2 . Если 2 кр , то выдвинутая ги- потеза принимается, в противном случае – отвергается. 3. После выявления закона распределения остается найти величину страхового запаса, т. е. воспользоваться формулами (2.33), (2.35) или (2.37). Таким образом, осуществляется определение страхового запаса [4, 22]. Пример 2.3. В фирме по производству готовой продукции используются сырье (полуфабрикаты), временное отсутствие которого приводит к нарушению ритма производства, поэтому его дефицит недопустим. Информация о ежедневных потребностях этого сырья представлена в табл. 2.1 [4]. 38 Таблица 2.1 Исходные данные Но- Ежеднев- Но- Ежеднев- Но- Ежеднев- Но- Ежеднев- Но- Ежедневмер ное по- мер ное по- мер ное по- мер ное по- мер ное попетреблепетреблепетреблепе- треблепе- треблериода ние риода ние риода ние риода ние риода ние 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 195 193 195 190 183 200 199 206 222 208 210 209 209 207 190 201 192 207 198 194 193 195 206 198 201 213 193 200 211 209 171 178 202 194 188 201 208 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 200 200 203 205 202 193 184 214 210 188 201 217 197 180 186 187 195 201 194 197 205 202 204 188 189 189 196 187 172 213 208 201 190 191 191 203 196 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 201 205 208 209 209 203 193 205 198 191 221 188 183 204 186 196 209 194 191 191 211 190 187 206 193 205 207 205 201 199 203 202 198 195 203 201 191 39 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 195 201 193 203 191 219 172 208 221 211 212 190 184 205 215 212 192 205 205 192 194 194 196 195 202 196 197 213 202 221 184 201 204 216 206 183 186 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 185 202 217 191 208 199 189 207 203 191 181 190 187 196 190 194 209 208 197 182 207 173 198 186 192 194 198 203 211 194 194 189 195 197 198 190 197 Окончание табл. 2.1 Но- Ежеднев- Но- Ежеднев- Но- Ежеднев- Но- Ежеднев- Но- Ежедневмер ное по- мер ное по- мер ное по- мер ное по- мер ное попетреблепетреблепетреблепе- треблепе- треблериода ние риода ние риода ние риода ние риода ние 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 203 200 192 196 193 199 210 202 205 207 200 203 202 204 195 193 230 197 187 208 196 188 190 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 213 186 204 204 218 194 206 215 182 213 190 204 189 188 204 181 199 204 215 188 196 205 202 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 208 207 210 208 206 198 199 207 208 204 198 198 201 209 219 201 206 206 219 215 177 207 196 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 224 207 200 192 190 183 189 211 209 208 189 196 216 200 197 195 204 205 199 201 204 192 199 278 279 280 281 282 283 284 285 286 287 288 289 290 291 292 293 294 295 296 297 298 299 300 196 188 199 197 185 203 204 174 188 191 208 211 192 197 199 202 200 195 198 191 203 192 195 Необходимо определить размер страхового запаса, гарантирующий бесперебойную работу фирмы с вероятностью = 0,95 [4]. Решение На первом этапе необходимо преобразовать исходную информацию в статистически сгруппированный ряд. Для этого нам нужно выделить десять интервалов. Преобразование исходного образца в ряды с статистическим интервалом выполняется в следующем порядке [4]. 1. Определим размах выборки R xmax xmin , где xmax и xmin максимальное и минимальное значение ежесуточной потребности в материальном ресурсе. 40 Тогда R xmax xmin 230 171 59. 2. Вычислим величину интервала: h R 59 5,9. k 10 3. Определим диапазон выборки R xmax xmin , где xmax и xmin максимальное и минимальное значение ежедневной потребности в материальном ресурсе. 4. Рассчитаем значение интервала: h R 59 5,9. k 10 5. Вычислим границы интервалов. В этом случае нижний предел первого интервала будет равен минимальному значению атрибута группировки ( xmin ). Чтобы найти верхний предел этого интервала, необходимо добавить значение интервала ( h ) к нижнему пределу. Это будет нижний предел второго интервала. Затем, добавив значение интервала, получим верхнюю границу и т. д. Далее определяются эмпирические частоты ( fi ) как число признаков группировки в каждом интервале. Чтобы определить среднее ежедневное потребление материального ресурса и стандартное отклонение потока, мы вычисляем середину интервала как полусумму границ каждого интервала. Результаты этих и других операций приведены в табл. 2.2. На основе этой таблицы, используя формулы (2.29) и (2.28), мы определяем среднее ежедневное потребление ресурсов и стандартное отклонение потока от среднего. Они соответственно равны: P 199,32 ; P 9,83 . Далее выдвигается гипотеза о нормальном законе распределения потока данного материального ресурса. Предлагаемая гипотеза должна быть подтверждена или опровергнута. Для этого мы используем критерий Пирсона (2.38). Расчет элементов критерия Пирсона приведен в табл. 2.3 [4]. 41 Таблица 2.2 Интервальный статистический ряд Интервал Эмпирические Середина интенсивности Номер частоты интервала интервала потребления fi Pi 5 6 28 59 63 70 44 16 8 1 300 173,95 179,85 185,75 191,65 197,55 203,45 209,35 215,25 221,15 227,05 – yi 1 2 3 4 5 6 7 8 9 10 171,0–176,9 176,9–182,8 182,8–188,7 188,7–194,6 194,6–200,5 200,5–206,4 206,4–212,3 212,3–218,2 218,2–224,1 224,1–230,0 – Pi fi ( Pi P ) 2 fi 869,75 1 079,10 5201,00 11 307,35 12 445,65 14 241,50 9 211,40 3 444,00 1 769,20 227,05 59 796,00 3 218,184 2 274,485 5 156,057 3 470,905 618,904 1 193,983 4 426,440 4 060,238 3 812,391 768,953 29 000,540 Таблица 2.3 Вычисление элементов критерия Пирсона Номер интервала Середина интервала Pi 1 2 3 4 5 6 7 8 9 10 173,95 179,85 185,75 191,65 197,55 203,45 209,35 215,25 221,15 227,05 Частота f i ti 5 6 28 59 63 70 44 16 8 1 300 –2,58 –1,98 –1,38 –0,78 –0,18 0,42 1,02 1,62 2,22 2,82 – 42 ti fi 0,014 3 0,056 2 0,153 9 0,294 3 0,392 5 0,365 3 0,237 1 0,107 4 0,033 9 0,007 5 2,51 10,12 27,71 52,99 70,67 65,78 42,69 19,34 6,10 1,35 fi fi 2 fi 2,47 1,68 0,00 0,68 0,83 0,27 0,04 0,58 0,59 0,09 7,23 Следует заметить, что значение функции плотности вероятности определяется из таблицы теории вероятностей. Давайте сравним эмпирические и теоретические частоты. Наблюдаемые значения критерия Пирсона 2 = 7,23. Из таблицы критических точек 2 2 распределения 2 находим кр , то пред 0,05;7 14,1. Так как 2 < кр ложение о нормальном законе распределения спроса было подтверждено. Тогда страховой запас определим по формуле (2.33), и он равен: Z s t P 1,96 9,83 19, 27 . Таким образом определяется страховой запас для функциональных подсистем логистической системы [4]. 43 3. ПРИНЦИПИАЛЬНЫЕ СИСТЕМЫ РЕГУЛИРОВАНИЯ ЗАПАСОВ Вышеупомянутые модели управления запасами показывают общий теоретический подход к проблеме регулирования запасов. В логистической практике используются более простые принципиальные системы регулирования материальных резервов на основе различных стратегий пополнения запасов [23]. Набор действий по регулированию уровня запасов, поддержанию их в пределах определенных оптимальных границ, организации непрерывного контроля за поставками и оперативного планирования параметров заказа называется системой контроля запасов [4, 9, 11]. В то же время принимаются следующие параметры: размер заказа (строка графика); промежуток времени между смежными поставками, а также объем поставок и промежуток времени между поставками. Исходя из этого, в теории запасов выделяют три основные системы регулирования [4, 9, 11]: 1) система с фиксированной периодичностью порядка (периодический метод); 2) система с фиксированным размером порядка (метод релаксации); 3) двухуровневая система. Ниже приведен краткий обзор этих систем управления. 3.1. Система с фиксированной периодичностью заказа (периодический метод) С применением этой системой (метода) заказы на следующую поставку материального запаса повторяются через регулярные промежутки времени T1 T2 Tn const . Кроме того, для нее критически важно постоянство времени отставания поставок. Для данного метода значение запаса проверяется в конце каждого интервала. Размер заказанной партии определяется в зависимости от уровня текущего запаса. В то же время, 44 в результате поступления партии поставок запас пополняется до максимального желаемого уровня. Таким образом, регулирующими параметрами этой системы являются: 1) максимальный уровень пополнения; 2) интервал между двумя заказами или очередное прибытие лотов. Оба эти параметра являются постоянными значениями, изменяется только размер заказа. Динамика движения запаса для этой системы показана на рис. 3.1 [4, 11, 19]. Z Z max Z min Рис. 3.1. График изменений уровня запасов по периодическому методу регулирования Эта система характеризуется тем, что с регулярными интервалами проверяется уровень запасов, и если в данный момент размер доступного запаса меньше или равен максимальному уровню, размещается заказ. В таком случае размер ордера определяется как разность между минимальным уровнем, на котором выполняется пополнение, и текущим уровнем в момент записи. В данных условиях регулирования акции достигают 45 максимального уровня только тогда, когда запас не потребляется во время исполнения заказа (спрос отсутствует). Максимальный уровень запаса можно определить по следующей формуле: Z max Z S T P, (3.1) где Z S уровень страхового запаса; T время между проверками уровня запасов; P средняя интенсивность спроса (потребления) материальных ресурсов с течением времени T . Система с фиксированной периодичностью порядка эффективна, когда можно пополнять запасы разного размера, если стоимость заказа при этом не увеличивается. Одним из преимуществ этой системы можно считать возможность периодической проверки остатков на складе и отсутствие необходимости систематически учитывать движение остатков. Недостатки системы заключаются в том, что она не исключает возможности нехватки запасов. Поэтому данную систему рекомендуется использовать при низких затратах для заказа продуктов, высокой стоимости хранимых материалов и равномерном потоке [4, 9, 23]. Процедура расчета параметров системы с фиксированным интервалом времени между порядками приведена в табл. 3.1 [12]. Таблица 3.1 Расчет системных параметров с фиксированным интервалом времени между заказами № Показатель п/п 1 Потребность в материальном ресурсе, ед. 2 Интервал времени между заказами, дни 3 Число рабочих дней за период Tпл , дни 4 5 6 Время поставки, дни Возможное время задержки поставки, дни Ожидаемое дневное потребление ед./день 46 Порядок расчета Есть данные По формуле T Tпл Есть данные Есть данные Есть данные 1: 3 Q B Окончание табл. 3.1 № Показатель п/п 7 Ожидаемое потребление за время поставки, ед. 8 Максимальное потребление за время поставки, ед. 9 Страховой запас, ед. 10 Максимально желательный запас (пороговый уровень запаса), ед. Порядок расчета 46 (5 6) 6 87 9 26 3.2. Система с фиксированным размером заказа (релаксационный метод) Наиболее распространенным методом является система с фиксированным размером заказа, в которой размер порядка для пополнения запасов является постоянным значением, а поставка следующей партии материальных ресурсов осуществляется с уменьшением доступных запасов до определенного критического уровня, называемого точкой заказа. Следовательно, интервалы между поставками следующих лотов на склад зависят от интенсивности потребления материальных ценностей на производстве или потребителями [4, 9, 11, 23]. Динамика изменения количества резерва при использовании этой системы показана на рис. 3.2 [4, 11]. В качестве регулирующих параметров системы с фиксированным размером заказа выступают: а) точка заказа, т. е. фиксированный уровень запаса, с уменьшением которого упорядочивается порядок следующей линии поставки; б) размер заказа, т. е. значение графика доставки. В этом случае размер порядка является константой и рассчитывается с использованием оптимальной формулы Вильсона (2.7). Суть этого метода заключается в регулярном (ежедневном) контроле над уровнем запасов и его краткосрочном прогнозировании. Для этого метода определите уровень запаса, когда вам нужно отправить другой заказ. Этот уровень, как указано выше, называется точкой заказа (на рис. 3.2 – т. з.). 47 Z Z max Z min Рис. 3.2. Изменение уровня запаса для системы с фиксированным размером заказа Уровень точки заказа определяется по формуле [3, 4, 9]: Zзак Z S P , (3.2) где Z S страховой уровень запасов; P – среднесуточное потребление материальных ресурсов; – время выполнения заказа (период гашения). Основным преимуществом этого метода является фиксированный размер линии расписания, что позволяет упорядочить оптимальные размеры лотов материального ресурса. В качестве недостатков для этой системы регулирования можно отметить, что необходимо постоянно учитывать движение балансов запасов на складе, чтобы не пропустить момент наступления «точки заказа», а также 48 требование периода времени для отставания заказа, что увеличивает затраты на управление. Процедура расчета параметров системы с фиксированным размером заказа приведена в табл. 3.2 [12]. Таблица 3.2 Вычисление системных параметров с фиксированным размером порядка № Показатель п/п 1 Потребность в материальном ресурсе, ед. 2 Оптимальный размер заказа, ед. Порядок расчета Есть данные По формуле Уилсона * Q 2 K P S Число рабочих дней за период, дни Время поставки, дни Возможное время задержки поставки, дни Ожидаемое дневное потребление, ед./день Срок расходование партии поставки, дни Ожидаемое потребление за время поставки, ед. Максимальное потребление за время поставки, ед. 10 Страховой запас, ед. 11 Максимально желательный запас (пороговый уровень запаса), ед. 12 Срок расходования запаса до порогового уровня, дни 3 4 5 6 7 8 9 Есть данные Есть данные Есть данные 1: 3 2:6 46 (4 5) 6 98 10 2 (11 9) : 6 3.3. Двухуровневые системы регулирования запасами В теории управления запасами существуют различные варианты двухуровневых систем управления. Рассмотрим две наиболее универсальные системы регулирования уровня запаса. 1. Регуляторная система с двумя фиксированными уровнями запасов с фиксированной частотой. Суть этого метода заключается в том, что резервы ограничены максимальным и минимальным уровнями. В дополнение к максимальному 49 уровню запасов, на который может быть произведено пополнение, устанавливается минимальный уровень запаса (точка заказа). Если уровень запасов падает до минимального значения до истечения заданного периода заказа, выполняется чрезвычайный заказ. В других случаях эта система регулирования работает как система с фиксированной частотой порядка [3, 4, 11, 13]. В качестве параметров регулирования в этой системе: 1) максимальный уровень запаса; 2) более низкий уровень запаса (точка заказа); 3) продолжительность периода между заказами. Первые два параметра являются постоянными, третий – частично переменным. Рассматриваемая система более сложная, чем предыдущая, однако она позволяет исключить возможность нехватки товарного запаса. Недостатком системы является то, что пополнение запасов до максимального уровня невозможно сделать независимо от фактического потребления запасов [17, 19, 20, 23]. 2. Другой, более распространенной системой является система с двумя фиксированными уровнями запасов без постоянной периодичности заказа. Эта система также называется (s, S) – стратегия управления запасами или система «минимум-максимум». По этому методу запасы пополняются только в том случае, если их уровень достигает точки заказа, независимо от начала периода подачи заказа. Графическая иллюстрация движения запасов с использованием этого метода показана на рис. 3.3. Суть этой стратегии управления запасами заключается в определении двух уровней запасов: максимально допустимого S и уровня, определяющего точку заказа s . Заказ делается, как только фактическая сумма запаса достигает уровня s , чтобы пополнить его до размера S . В этой системе регулирующими параметрами являются: 1) максимальный уровень резерва ( S ) постоянный; 2) точка заказа (т. з.) постоянна; время отставания заказа от поставки – величина постоянная. Периоды выполнения заказа (T) и объемы (Q) заказов будут переменными. 50 T1 T2 T3 Рис. 3.3. Диаграмма движения запаса для системы с двумя фиксированными уровнями запасов без постоянной периодичности порядка Чтобы объяснить принцип функционирования этой системы, необходимо ввести обозначение. Если мы укажем уровень запасов на момент учета, через количество заказа и количество запасов после пополнения, то эта стратегия управления запасами может быть описана функцией: Z при Z s; y(Z ) S при Z s. (3.3) Из выражения (3.3) следует, что пополнение запаса не происходит, если уровень текущего запаса Z в момент учета больше критического уровня s. Если текущий момент текущего запаса меньше или равен s, тогда принимается решение пополнять запас обязательно до верхнего уровня S. В этом случае размер заказа на пополнение запасов будет равен: QS Z . 51 (3.4) Двухуровневая система регулирования запасов объединяет достоинства двух других основных систем (периодические и релаксационные методы), но контролировать уровень запасов сложнее. Использование двухуровневой системы управления целесообразно в том случае, если потребление материального ресурса равномерно распределено с течением времени, особенно если есть элемент неопределенности относительно ожидаемого спроса на производство. Основным преимуществом двухуровневых систем является их большая адаптируемость к изменяющимся внешним и внутренним условиям функционирования предприятий, что предопределяет широкое практическое использование этой системы управления запасами, а использование компьютеров и особенно современных информационных технологий может значительно снизить затраты на управление и повысить эффективность и надежность управленческой информации. 52 4. ОПТИМАЛЬНАЯ КЛАССИФИКАЦИЯ В УПРАВЛЕНИИ МАТЕРИАЛЬНЫМИ ЗАПАСАМИ Управление различными экономическими системами характеризуется большим количеством управляемых объектов. В то же время в процессе работы с каждым отдельным объектом предприниматель получает часть ожидаемого результата. Следует отметить, что с точки зрения вклада в общий результат управляемые объекты не эквивалентны. Для классификации управляемых объектов в экономических системах общим результатом является закон (или принцип) Парето, принцип 20/80, эмпирическое правило, названное в честь экономиста и социолога Вильфредо Парето. Если мы рассмотрим этот закон с точки зрения математики, то это наблюдение, согласно которому вклад факторов, влияющих на результат, часто различается. Поэтому предлагается найти те факторы, которые могут существенно повлиять на конечный результат. В самой общей форме закон Парето формулируется так: «20 % усилий дают 80 % результата, а остальные 80 % усилий составляют всего 20 % от результата». Этот закон можно использовать в качестве базовой установки при анализе факторов эффективности деятельности и оптимизации ее результатов: правильно выбрав минимум наиболее важных действий, вы можете быстро получить значительную часть запланированного полного результата, а дальнейшие улучшения неэффективны и могут быть неоправданными (согласно кривой Парето). На основе закона Парето оптимальная группировка многономенклатурных резервов на основе классификации ABC и XYZ широко используется в логистическом управлении. Рассмотрим их. 53 4.1. Оптимальная группировка многокомпонентных запасов с использованием метода классификации ABC В результате долгосрочного применения метода в разных ситуациях были выявлены его сильные стороны, которые представлены в табл. 4.1. Таблица 4.1 Сильные стороны классификации ABC Наименование Простота Характеристика Первое и главное преимущество – это простота использования. Чем проще метод, тем он надежней – это аксиома. Из-за простоты его легко приспособить к различным ситуациям. Обучение также не требует много времени Прозрачность Это преимущество вытекает из простоты. Чем проще, тем надежней, но также и понятней. Любой этап анализа можно проследить и, если нужно, подкорректировать. Интерпретация расчетов не вызывает проблем. Сложные статистические методы таким преимуществом не обладают Универсальность Это почти полная универсальность. С помощью АВС-метода можно анализировать товарооборот, деньги, урожай зерна – все, что угодно, что можно разделить на составляющие элементы. Перед АВСанализом все равны. Приоритетность (различие вклада в общий результат) наблюдается почти везде Оптимизация ресурсов Это фактически назначение метода. Успешное использование АВС-анализа позволяет сократить и высвободить огромное количество временных и трудовых ресурсов. Это достигается путем концентрации работы над наиболее важными элементами и, наоборот, экономии ресурсов на менее приоритетных составляющих Алгоритм анализа ABC заключается в том, что весь спектр материальных ресурсов (в процессе снабжения и производства) и готовой продукции (в процессе маркетинга) упорядочен в порядке убывания общей стоимости всех позиций на складах предприятия. В этом случае удельная цена ресурса умножается на его количество, потребляемое в рассматри54 ваемый период, после чего ранжирование выполняется в порядке убывания этих величин. Затем разделите все позиции номенклатуры на три группы: A, B и C (табл. 4.2). Таблица 4.2 Основные характеристики классификационных групп Группа A B C Характеристика На эту группу приходится преобладающая часть денежных средств, вложенных в запасы, поэтому эти позиции требуют детального планирования, постоянного учета и контроля их наличия. Для каждой позиции этой группы определяют оптимальные параметры системы управления запасами К данной группе относятся позиции номенклатуры, занимающие среднее положение в формировании запасов склада. По сравнению с позициями номенклатуры группы А они требуют меньшего внимания – производится обычный контроль текущего запаса на складе и своевременности заказа Эта группа включает позиции номенклатуры, составляющие большую часть запасов, но на них приходится незначительная часть финансовых средств, вложенных в запасы. Как правило, по позициям этой группы не ведется текущий учет, а проверка их наличия осуществляется периодически (один раз в месяц, квартал или полугодие); расчеты оптимальных параметров системы управления запасами не выполняется Для идентифицированных классификационных групп рекомендуются следующие системы управления запасами (табл. 4.3). Таблица 4.3 Рекомендации по использованию систем управления запасами Группа A B C Подходящая система управления запасами Система управления с установленной периодичностью пополнения запасов до постоянного уровня. Система с фиксированным размером заказа Система с фиксированным размером заказа. Система с фиксированным интервалом времени между заказами Система с фиксированным интервалом времени между заказами 55 Следует также отметить, что метод ABC начинает активно применяться в различных областях. Например, при анализе рационального использования рабочего времени менеджера была выявлена связь между удельным весом задач, решаемых в конечном результате, и их удельным весом в общем количестве. Эта классификация широко используется при решении задач оптимального размещения товарных позиций на складе с учетом одно-, двух- и трехмерного расположения грузовых единиц. Графически показан метод определения групп A, B и C. Особенностью этого метода является то, что точки A и B определяются из статистических данных учета запасов на складе, их координаты определяются графически. Суть метода будет рассмотрена в следующем примере. Предположим, что для всей номенклатуры запасов: pi – значение единицы i-го материального ресурса; qi – количество i-го материального ресурса на складе в течение рассматриваемого интервала времени. Далее в табл. 4.4 мы приводим алгоритм ABC-классификаций. Таблица 4.4 Этапы ABC-анализа Наименование этапа Рассчитываются общие стоимости по каждой позиции номенклатуры запасов Ранжирование общих стоимостей в убывающей последовательности Вычисление доли затрат номенклатурных позиции запасов в процентах для ранжированного ряда 56 Формулы для расчетов Bi pi qi B1 B2 , , Bi , , BN , где N – число номенклатурных позиции запасов 100 % N Bi i 1 B d 2 N 2 100 % Bi i 1 BN d N N 100 % Bi i 1 d1 B1 Окончание табл. 4.4 Наименование этапа Расчет нарастающих итогов Формулы для расчетов d 1 d1 d 2 d 1 d 2 d N d N 1 d N На основе полученных данных строится график. В этом случае в масштабе вдоль оси абсцисс откладываются номера позиций, а соответствующие им накопленные суммы d – вдоль оси ординат. В результате i на плоскости получено N точек. Полученные точки с координатами N i , d связаны гладкой кривой OD (рис. 4.1). i d 0 Рис. 4.1. Графическая интерпретация результатов анализа ABC 57 Далее вдоль кривой OD набирается хорда. Чтобы выбрать позиции номенклатуры группы A по кривой OD, нарисуйте касательную линию, параллельную хорде. Абсцисса точки контакта N A , округленная до ближайшего целого значения, отделяет позиции группы A от других. Тогда начало координат переносится в точку касания O1 , а хорда вытягивается вдоль кривой O1D . Чтобы выбрать позиции номенклатуры группы B, по кривой O1D проведите касательную, параллельную хорде O1D . Абсцисса точки касания N B , округленная до ближайшего целого значения, отделяет позиции группы B из остальных позиций номенклатуры. Остальные позиции номенклатуры будут принадлежать группе C. Правило ABC предусматривает ранжирование по приоритету на три категории, однако, при необходимости, возможна более дробная градация. Необходимо различать стоимость и физический объем продаж. Стоимость продаж – это комбинация цены за единицу и количества проданных продуктов. Одного из этих параметров может быть недостаточно, чтобы классифицировать продукты как категории. Возможные варианты сочетания указанных параметров при описании позиций товара в разных классификационных группах приведены в табл. 4.5. Таблица 4.5 Варианты присвоения материальных ресурсов различным классификационным категориям Классификационная категория А В С Цена единицы продукции, руб. Высокая Средняя Низкая Высокая Средняя Низкая Средняя Низкая 58 Годовое количество продаж, шт. Высокое Высокое Очень высокое Низкое Среднее Высокое Низкое Среднее Годовой объем продаж, тыс. руб. Высокий Высокий Высокий Средний Средний Средний Низкий Низкий Классификация позиций с использованием метода ABC-анализа может быть выполнена в соответствии с различными показателями. Кроме того, универсальный характер анализа позволяет применять его к другим объектам управления логистикой. Например, его можно использовать в классификации поставщиков товарно-материальных ресурсов, а также фирм-покупателей готовой продукции для промышленных и коммерческих структур и товаров (в оптовой торговле). 4.2. Оптимальная группировка многокомпонентных запасов с использованием метода классификации XYZ В случае, если спрос на материальный ресурс является стохастическим (описывается вероятностными характеристиками), то метод ABC явно недостаточен для оптимальной классификации. Наш анализ ABC позволяет классифицировать ассортиментные элементы на три группы A, B и C с точки зрения степени влияния на общий объем запасов. Чтобы разделить товар на группы с учетом степени неравномерности спроса на каждую позицию ассортимента, используется другой тип анализа – классификация XYZ. XYZ – классификация проводится для разделения материальных резервов компании на основе стабильности спроса. Чем стабильнее спрос, тем меньше ошибка прогнозирования, тем ниже потребность в страховых запасах, тем легче планировать движение продукта. Следовательно, методы управления продуктами с разными показателями стабильности спроса могут иметь значительные различия. Основные характеристики классификационных групп для анализа XYZ представлены в табл. 4.6. Исходя из этого объектом анализа являются данные о продажах товарных запасов (в денежном выражении) по ассортименту, а критерием анализа является степень неравномерного распределения позиций ассортимента с течением времени. 59 Таблица 4.6 Основные характеристики классификационных групп Группа X Y Z Характеристика Позиции ассортимента запасов, объемы реализации по которым практически неизменны во времени Позиции ассортимента запасов, объемы реализации по которым меняются во времени, но не очень и/или достаточно предсказуемо Позиции ассортимента запасов, объемы реализации по которым меняются во времени значительно и практически непредсказуемо Знак, на основании которого конкретная позиция ассортимента присваивается группе X, Y или Z, является коэффициентом вариации спроса на эту позицию. Среди относительных показателей вариации коэффициент вариации является наиболее часто используемым показателем относительной волатильности. Процедура проведения классификаций XYZ представлена в табл. 4.7. Таблица 4.7 Этапы анализа XYZ Наименование этапа Определение коэффициента вариации по отдельным позициям анализируемого множества Формулы для расчетов m ( Bij Bi )2 Ki j 1 Bi , где Bij – значение спроса по позиции i за j-й период времени; m – количество периодов, за которые проводится анализ; Bi – среднее значение спроса по оцениваемой позиции. При этом среднее значение спроса по оцениваемой позиции рассчитывается по формуле m Bij Bi 60 j 1 m Окончание табл. 4.7 Наименование этапа Формулы для расчетов Группировка объектов мноK1 K2 , , Ki , , K N жества в порядке возрастагде N – число номенклатурных позиции запания коэффициента вариации сов Вычисление относительных K l1 N 1 100 % величин коэффициентов вариации в процентах для Ki i 1 ранжированного ряда 100 % N Ki i 1 KN lN N 100 % Ki i 1 l l1 1 l l l2 2 1 l l l N N N 1 l2 Расчет нарастающих итогов K2 На основе полученных данных строится график. В этом случае в шкале вдоль оси абсцисс позиции откладываются и соответствующие итоговые значения по оси ординат. В результате на плоскости получено N точек. Полученные точки с координатами связаны гладкой кривой OD (рис. 4.2). Далее по кривой OD проводится хорда. Для того чтобы выделить позиций номенклатуры группы Х, по кривой OD проводят касательную параллельно к хорде. Абсцисса точки касания N X , округленная до ближайшего целого значения, отделяет позиции группы А от остальных. Далее начало координат переносят к точке касания O1 , и по кривой O1D проводят хорду. Для того чтобы выделить позиций номенклатуры группы B, по кривой O1D проводят касательную параллельно к хорде O1D . 61 l Рис. 4.2. Графическая интерпретация результатов анализа XYZ Абсцисса точки касания NY , округленная до ближайшего целого значения, отделяет позиции группы В от оставшихся номенклатурных позиций. Остальные позиции номенклатуры будут относиться к группе Z. Так же, как и в случае ABC-анализа, долевые границы каждой категории номенклатуры потребляемых (реализуемых) материальных ресурсов имеют «плавающий» характер, т. е. индивидуальны для каждого конкретного предприятия. При этом следует иметь в виду, что при использовании анализа на значения этих границ будет оказывать влияние продолжительность периода потребления (продаж), выбранная в качестве временной единицы (квартал, месяц, декада, неделя, сутки, рабочая смена). Общее правило заключается в следующем: чем короче период потребления, тем выше коэффициенты вариации для каждой категории номенклатуры (ассортимента) товарно-материальных ресурсов. Низкий коэффициент вариации спроса на ресурсы, относящиеся к категории X, можно затушить за счет внутренних ресурсов логистической цепочки, работающих в режиме покупки, которые повторяются без изменений. В относительно простой, обычной ситуации покупки наиболее важна оценка соответствующих решений и результатов покупки. Здесь особенно важна оценка традиционных поставщиков материальных ресурсов. 62 Средний уровень коэффициента вариации, характерный для ресурсов группы Y, требует перехода на следующий тип закупок – повторяющийся, с изменениями. В ситуации с измененной покупкой существенно возрастает важность этапов сравнительного анализа и оценки поставщиков и их предложений. Возможные изменения могут касаться как ресурсов, так и условий взаимоотношений с поставщиками в отношении их приобретения. Для этой ситуации существует конкурентный выбор между традиционными и потенциальными поставщиками. Результатом деятельности в этом случае обычно является замена поставщика или даже трансформация этой ситуации в новую покупку. При высоком уровне коэффициента вариации ресурсов группы Z иногда оказывается, что стохастический характер спроса на ресурсы не может быть устранен в рамках существующих экономических связей. В этом случае в ситуации новой покупки важную роль играют все этапы, начиная с самого первого. Эффективность каждого последующего этапа определяется общим результатом всех предыдущих. В то же время, роль каждой из функциональных услуг при покупке ресурсов предприятия максимально велика. Эта ситуация благоприятна для расширения состава поставщиков и корректировки бизнес-стратегии компании, но для этого требуется четкое взаимодействие управления логистикой с другими типами функционального управления. 4.3. Использование матрицы ABC–XYZ при управлении многономенклатурными запасами Выполнение логистического анализа с использованием методов ABC и XYZ – результат, достаточный для позиционирования представлений продукта в качестве объектов управления. Рассмотрим различные варианты формирования классификационных категорий номенклатурных позиций товарно-материальных ресурсов как объектов управления в логистическом управлении. В случае использования только двух традиционных методов логического анализа (ABC и XYZ) результаты следующие (табл. 4.8). 63 Таблица 4.8 Позиционирование материальных ресурсов по двум критериям Классификационные категории Возрастание объема продаж Возрастание неравномерности ухода материальных ресурсов со склада X Y Z A AX AY AZ B BX BY BZ C CX CY CZ В первую классификационную группу (AX; AY; AZ) входят основные виды производства, наиболее важные для компании. Для ресурсов этой группы необходимо составление плана продаж, расчета оптимального количества резервов, постоянного мониторинга, поскольку незначительные ошибки могут привести к большим потерям. Вторая группа классификации (BX; BY; BZ) включает менее важные продукты, которые позволяют использовать упрощенные методы планирования, учета и контроля. В то же время, прогнозирование потребностей осуществляется, но на основе прошлых продаж. Третья группа классификации (CX; CY; CZ) формируется из не ключевых ресурсов фирмы. Здесь применяется тот же метод управления, что и для второй группы. Выделение третьей группы объясняется тем, что можно отказаться от продажи некоторых видов продукции без существенного снижения прибыли от продаж (если эти виды продуктов не являются обязательными для полных поставок). Классификация по категориям ABC отражает коммерческий аспект управления запасами, показывает их влияние на экономические показатели соответствующих бизнес-структур. Классификация номенклатуры материальных ресурсов по категориям XYZ выражает уже логистический аспект управления запасами, показывает влияние неопределенности в величине спроса на уровень обслуживания клиентов. Вышеприведенное рассуждение справедливо, если значение стоимости и вероятностных критериев для конкретной фирмы имеет одинаковую ценность. Если значение критериев различно, то для позиционирования продуктов необходимо заказать весь набор критериев. 64 Давайте продемонстрируем вышеупомянутый материал на практическом примере. Пример. Департаменту логистики оптовой компании было поручено пересмотреть методы контроля запасов, чтобы повысить точность планирования, регулирования контроля и снижения логистических издержек. Для этого примените методы классификации ABC и XYZ. Торговый ассортимент фирмы, годовые и квартальные объемы продаж по отдельным позициям представлены в табл. 4.9. Таблица 4.9 Исходные данные для классификации ABC и XYZ Годовая реалиНомер зация продукта, млн руб. позиции Bi Bij 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 Итого 2 600 670 2 980 790 1 900 250 17 400 290 4 060 8 910 1 040 360 320 240 530 230 2 550 200 22 060 5 460 210 387 1 300 398 12 580 339 88 054 Реализация за квартал, млн руб. Bij I квартал II квартал III квартал IV квартал Bi1 Bi 2 Bi 2 Bi 4 600 210 500 180 520 50 4 400 60 1 010 2 210 240 80 100 70 190 60 590 50 5 190 1 770 30 100 320 100 2 910 25 21 565 620 140 1 200 200 540 60 4 500 70 1 030 2 180 270 120 80 40 100 50 500 50 5 510 850 40 90 340 110 3 150 254 22 094 700 190 590 210 410 60 4 300 110 1 060 2 280 280 90 60 70 130 50 660 60 5 500 560 90 95 310 90 3 310 40 21 305 680 130 690 200 430 80 4 200 50 960 2 240 250 70 80 60 110 70 800 40 5 860 2 280 50 102 330 98 3 210 20 23 090 65 Результаты вычислений по АВС анализу сведем в таблицу 4.10. Таблица 4.10 Расчеты и результаты анализа АВС-классификации Исходные данные № п/п Упорядоченный список доля доля годовая продукта нарастающим Группа реализация по позиции итогом, % продукта в общем итоге годовая реализация продукта Bi 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 Итого 2 600 670 2 980 790 1 900 250 17 400 290 4 060 8 910 1 040 360 320 240 530 230 2 550 200 22 060 5 460 210 387 1 300 398 12 580 339 88 054 Bi 19 7 25 10 20 9 3 1 17 5 23 11 4 2 15 24 22 12 26 13 8 6 14 16 21 18 di 22 060 17 400 12 580 8 910 5 460 4 060 2 980 2 600 2 550 1 900 1 300 1 040 790 670 530 398 387 360 339 320 290 250 240 230 210 200 25,05 19,76 14,29 10,12 6,20 4,61 3,38 2,95 2,90 2,16 1,47 1,18 0,90 0,76 0,60 0,45 0,44 0,40 0,38 0,36 0,33 0,28 0,35 0,26 0,24 0,23 100,00 88 054 66 d i 25,05 44,81 59,10 69,22 75,42 80,03 83,41 86,36 89,26 91,42 92,89 94,07 94,97 95,73 96,33 96,78 97,22 97,62 98,00 98,36 98,69 98,97 99,32 99,58 99,83 100,00 – А А В С На основании полученных табличных данных построим график (рис. 4.3). 120 100 80 60 40 20 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 Рис. 4.3. АВС-классификация Основываясь на классификации ABC, можно сделать следующие выводы. 1. Группа А включает 8 номенклатурных позиций товарно-материальных ценностей (19, 7, 25, 10, 20, 9, 3, 1), в которые инвестировано около 86 % финансовых ресурсов. 2. Группа B включает 6 номенклатурных позиций товарно-материальных ценностей (17, 5, 23, 11, 14, 2). Они замораживают приблизительно 9 % (95,73–86,36) финансовых активов компании, вложенных в запасы. 3. Группа С включает 12 номенклатурных товаров товарно-материальных ценностей, в которые инвестировано только около 5 % средств. В условиях рассмотренного примера мы выполняем классификацию XYZ. Расчеты и результаты учета приведены в табл. 4.11. 67 Таблица 4.11 Исходные данные реализация за № п/п I кв. Коэффициент ваII кв. III кв. IV кв. риации Ki Упорядоченный список но- коэф- доля ко- доля мер фици- эффици- нараспози- ент ва- ента ва- таюции риации риации в щим общем итогом Ki l итоге li Группа Расчеты и результаты анализа XYZ i 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 Итого 600 210 500 180 520 50 4 400 60 1 010 2 210 240 80 100 70 190 60 590 50 5 190 1 770 30 100 320 100 2 910 25 21 565 620 140 1 200 200 540 60 4 500 70 1 030 2 180 270 120 80 40 100 50 500 50 5 510 850 40 90 340 110 3 150 254 22 094 700 190 590 210 410 60 4 300 110 1 060 2 280 280 90 60 70 130 50 660 60 5 500 560 90 95 310 90 3 310 40 21 305 680 6,34 130 19,97 690 36,40 200 5,52 430 11,77 80 17,44 4 200 2,57 50 31,42 960 3,59 2 240 1,66 250 6,08 70 20,79 80 17,68 60 20,41 110 26,35 70 14,42 800 17,20 40 14,14 5 860 4,30 2 280 50,68 50 43,38 102 4,81 330 3,44 98 7,16 3 210 4,68 20 115,63 23 090 507,81 68 10 7 23 9 19 25 22 4 11 1 24 5 18 16 17 6 13 2 14 12 15 8 3 21 20 26 1,66 2,57 3,44 3,59 4,30 4,68 4,81 5,52 6,08 6,34 7,16 11,77 14,14 14,42 17,20 17,44 17,68 19,97 20,41 20,79 26,35 31,42 36,40 43,38 50,68 115,63 507,81 0,003 0,005 0,007 0,007 0,008 0,009 0,009 0,011 0,012 0,012 0,014 0,023 0,028 0,028 0,034 0,034 0,035 0,039 0,040 0,041 0,052 0,062 0,072 0,085 0,100 0,228 1,000 0,003 0,008 0,015 0,022 0,030 0,040 0,049 0,060 0,072 0,084 0,098 0,122 0,150 0,178 0,212 0,246 0,281 0,320 0,360 0,401 0,453 0,515 0,587 0,672 0,772 1,000 6,751 X Y Z На основании табл. 4.11 строим график (рис. 4.4). 1,2 1 0,8 0,6 0,4 0,2 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 Рис 4.4. XYZ-классификация На основании ABC- и XYZ-классификации составим матрицу (табл. 4.12). Таблица 4.12 Матрица ABC–XYZ Возрастание неравномерности ухода продукции со склада Возрастание объема продаж категории X Y Z A 7, 19, 25, 10, 9, 1 3 20 B 17, 5, 23, 11, 4, 2 – – C 24, 22, 13, 6, 16, 18 15, 12, 8, 14 26, 21 69 На основе анализа матрицы ABC–XYZ можно сделать следующие выводы: – для позиции групп AX и AY необходимо рассчитать оптимальные значения резервов, постоянный контроль, поскольку незначительные ошибки могут привести к большим потерям. Позиции в группе AZ должны контролироваться ежедневно. В связи с большими колебаниями спроса необходимо обеспечить достаточный страховой запас для них; – вторая классификация группы ВХ, ВY, BZ включает менее важные типы продуктов, допускаются упрощенные методы планирования, учета и контроля; – планирование запасов для групп CX, CY, CZ может выполняться в течение более длительного периода, с периодической проверкой доступности запаса. Это связано с тем, что данные запасы замораживают относительно небольшую часть наличных денег, а колебания спроса на эти позиции значительны. 70 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Альбеков А. У., Митько О. А. Коммерческая логистика. – Ростов н/Д. : Феникс, 2002. 2. Барлиани А. Г. Логистика страхового запаса // Интерэкспо ГЕО-Сибирь-2012. VIII Междунар. науч. конгр. : Междунар. науч. конф. «Экономическое развитие Сибири и Дальнего Востока. Экономика природопользования, землеустройство, лесоустройство, управление недвижимостью» : сб. материалов в 4 т. (Новосибирск, 1020 апреля 2012 г.). Новосибирск : СГГА, 2012. Т. 2. – С. 77–82. 3. Барлиани А. Г., Барлиани И. Я. Логистика : учеб. пособие. В 2 ч. Ч. 1. – Новосибирск : СГГА, 2013. – 209 с. 4. Барлиани А. Г., Барлиани И. Я. Логистика : учеб. пособие. В 2 ч. Ч. 2. – Новосибирск : СГГА, 2013. – 212 с. 5. Бауэрсокс Д. Дж., Клосс Д. Дж. Логистика: Интегрированная цепь поставок. – М. : Олимп-Бизнес, 2008. 6. Вдовин С. А. Приложение сеточных методов прогнозирования в экономике природопользования // ГЕО-Сибирь-2009. V Междунар. науч. конгр. : сб. материалов в 6 т. (Новосибирск, 20–24 апреля 2009 г.). – Новосибирск : СГГА, 2009. Т. 3, ч. 1. – С. 94–101. 7. Гаджинский А. М. Логистика : учебник. – 5-е изд., перераб. и доп. – М. : Маркетинг, 2002. 8. Гаджинский А. М. Практикум по логистике. – М. : «Дашков и К», 2008. 9. Канке А. А., Кошевая И. П. Логистика : учебник. – 2-е изд., испр. и доп. – М. : «Форум» – ИНФРА-М, 2008. 10. Кузьбожев Э. Н., Тиньков С. А. Логистика : учеб. пособие. – М. : КНОРУС, 2004. 11. Григорьев М. Н., Долгов А. П., Уваров С. А. Логистика : учеб. пособие для студентов вузов. – М. : Гардарики, 2006. 71 12. Логистика : учеб. пособие / Б. А. Аникин и др. ; под ред. Б. А. Аникина, Т. А. Родкиной. – М. : Проспект, 2005. 13. Лукинский В. С., Лукинский В. В., Плетнева Н. Г. Логистика и управление цепями поставок : учебник и практикум для академического бакалавриата. – М. : Юрайт, 2016. – 359 с. 14. Неруш Ю. М. Логистика : учебник. – М. : ЮНИТИ-ДАНА, 2000. 15. Неруш Ю. М., Неруш А. Ю. Практикум по логистике : учеб. пособие. – М. : Проспект, 2008. 16. Производственный менеджмент : учебник для вузов / С. Д. Ильенский, А. В. Бандурин, Г. Я. Горбовцов и др. ; под ред. С. Д. Ильенского. – М. : ЮНИТИ-ДАНА, 2000. – 583 с. 17. Сергеев В. И. Логистика в бизнесе : учебник. – М. : ИНФРА-М, 2001. 18. Сергеев В. И. Логистика : учеб. пособие. – СПб. : СПбГИЭА, 1995. 19. Степанов В. И. Логистика : учебник. – М. : Проспект, 2006. – 488 с. 20. Стерлигова А. Н. Управление запасами в цепях поставок : учебник. – М. : ИНФРА-М, 2008. 21. Чудаков А. Д. Логистика : учеб.-практ. пособие. – М. : АльфаПресс, 2008. 22. Экономико-математические методы и модели : учеб. пособие / Н. И. Холод, А. В. Кузнецов, Я. Н. Жихар и др. ; под общ. ред. А. В. Кузнецова. – Минск : БГЭУ, 1999. – 413 с. 23. Экономико-математические методы и прикладные модели : учеб. пособие для вузов / В. В. Федосеев, А. Г. Гармаш, Д. М. Дайитбегов и др. ; под ред. В. В. Федосеева. – М. : ЮНИТИ, 1999. – 391 с. 72 Учебное издание Барлиани Ираида Яковлевна Барлиани Амридон Гемзаевич УПРАВЛЕНИЕ ЗАПАСАМИ В ЛОГИСТИКЕ Редактор Е. Н. Ученова Компьютерная верстка Е. М. Федяевой Изд. лиц. ЛР № 020461 от 04.03.1997. Подписано в печать 10.05.2018. Формат 60 84 1/16 Усл. печ. л. 4,2. Тираж 85 экз. Заказ 60. Гигиеническое заключение № 54.НК.05.953.П.000147.12.02. от 10.12.2002. Редакционно-издательский отдел СГУГиТ 630108, Новосибирск, ул. Плахотного, 10. Отпечатано в картопечатной лаборатории СГУГиТ 630108, Новосибирск, ул. Плахотного, 8.