Санкт-Петербургский политехнический университет Петра Великого

Институт материалов, машиностроения и транспорта

Кафедра «теория механизмов и машин»

Курсовой проект

Дисциплина: теория механизмов и машин

Студент гр. 3331504\90002

Соколовский К. В.

Преподаватель

Семёнов Ю. А.

Санкт-Петербург

2021

Оглавление

1.

Введение .................................................................................................................................... 3

2.

Исходные данные ..................................................................................................................... 4

3.

Структурный анализ .................................................................................................................. 6

4.

Геометрический анализ .......................................................................................................... 10

5.

Исследование функций положения ...................................................................................... 17

6.

Сравнение и выбор лучшего прототипа ................................................................................ 26

7.

Кинематический анализ механизма...................................................................................... 27

8.

Силовой анализ ....................................................................................................................... 41

9.

Выбор двигателя ..................................................................................................................... 57

10.

Выбор редуктора ................................................................................................................. 59

11.

Внешняя виброактивность механизма.............................................................................. 60

12.

Динамика машины .............................................................................................................. 66

13.

Переходные процессы в машине ...................................................................................... 79

14.

Расчет зубчатого механизма .............................................................................................. 83

Вывод ............................................................................................................................................. 101

Список литературы ........................................................................................................................ 102

2

1. Введение

Целью курсового проекта является проектирование нефтяного

насоса. Нефтяной насос – это машинный агрегат, предназначенный для

перекачки вязкой жидкости. Нефтяной насос состоит из двигателя,

редуктора и рычажного механизма.

3

2. Исходные данные

Исходные данные приведены в таблице 2.1.

Таблица 2.1 – Исходные данные

Параметр

1. Ход выходного звена (Н), м

2. Коэффициент изменения средней скорости (KV)

р.х.

3. Средняя скорость рабочего хода поршня (𝑣ср. ), м/с

4. Максимальное давление (pmax), Мпа

Значение

0.18

1.3

1.4

0.6

На рисунке 2.1 представлена нагрузочная диаграмма.

Рисунок 2.1 – Нагрузочная диаграмма

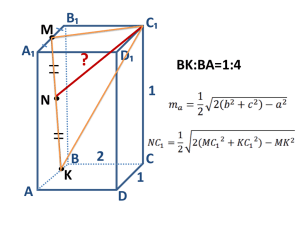

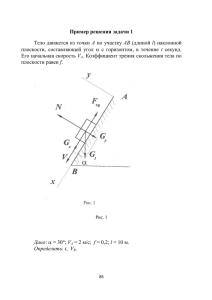

Схема первого прототипа представлена на рисунке 2.1.

Рисунок 2.1 – Первый прототип

4

Длины первого прототипа:

𝑙1 = 0,087 м; 𝑙2 = 0,26 м; 𝑙21 (𝐴𝐶) = 0,43 м; 𝑙3 = 0,167 м; 𝑙4 = 0,28 м;

Координаты первого прототипа:

𝑋𝑜2 = 0,236 м; 𝑌𝑜2 = 0,111 м; 𝑌𝐷 = −0,044 м;

Схема второго прототипа представлена на рисунке 2.2.

Рисунок 2.2. – Второй прототип

Длины второго прототипа:

𝑙1 = 0,086 м; 𝑙2 = 0,945 м; 𝑙4 = 0,428 м.

Координаты второго прототипа:

𝑋𝐵 = 0,37 м; 𝑌𝐵 = −0,035 м; 𝑌𝐷 = −0,035 м;

5

3. Структурный анализ

3.1 Задача структурного анализа

Задачей структурного анализа является определение количества

подвижных звеньев (N), количества кинематических пар (P), входящих в его

состав, а также нахождение подвижности каждой кинематической пары (s)

и степени подвижности механизма (w). В задачу структурного анализа

входит также «разделение» механизма на простые структурные группы.

3.2 Структурный анализ первого прототипа

Структурный граф первого прототипа представлен на рисунке 3.2.1

Рисунок 3.2.1 – Структурный граф первого прототипа

Структурный граф первого прототипа вида «дерево» представлен на

рисунке 3.2.2.

6

Рисунок 3.2.2 – Структурный граф первого прототипа вида «дерево»

Число входных координат n = 1;

Число подвижных звеньев механизма N = 5;

Число низших кинематических пар Pн = 7;

Число высших кинематических пар Pв = 0.

По формуле Чебышева определяем степень подвижности механизма:

𝑊 = 3 ∙ 𝑁 − 2 ∙ 𝑃н − 𝑃в = 3 ∙ 5 − 2 ∙ 7 = 1 .

Так как n = W, механизм нормальный.

Первый прототип образован следующим образом: к входному

кривошипу присоединена группа Ассура ВВВ, к которой присоединена

группа Ассура ВВП.

Двенадцать положений первого прототипа представлены на рисунке

3.2.3.

7

Рисунок 3.2.3 – Двенадцать положений первого прототипа

3.3 Структурный анализ второго прототипа

Структурный граф второго прототипа представлен на рисунке 3.3.1

Рисунок 3.3.1 – Структурный граф первого прототипа

Структурный граф вида «дерево» второго прототипа представлен на

рисунке 3.2.2.

8

Рисунок 3.3.2 – Структурный граф второго прототипа вида «дерево»

Число входных координат n = 1;

Число подвижных звеньев механизма N = 5;

Число низших кинематических пар Pн = 7;

Число высших кинематических пар Pв = 0.

По формуле Чебышева определяем степень подвижности механизма:

𝑊 = 3 ∙ 𝑁 − 2 ∙ 𝑃н − 𝑃в = 3 ∙ 5 − 2 ∙ 7 = 1 .

Так как n = W, механизм нормальный.

Второй прототип образован следующим образом: к входному

кривошипу присоединена группа Ассура ВПВ, к которой присоединена

группа Ассура ВВП.

Двенадцать положений второго прототипа представлены на рисунке

3.3.3.

Рисунок 3.3.3 – Двенадцать положений второго прототипа

9

4. Геометрический анализ

4.1 Цель геометрического анализа

Целью геометрического анализа является определение функций

положения

механизма

–

зависимостей

выходных

координат,

характеризующих положения его звеньев, от заданных входных координат.

Также с помощью геометрического анализа находятся особые положения

механизмов.

4.2 Геометрический анализ первого прототипа

Уравнения

геометрического

анализа

для

первого

прототипа

представлены системами уравнений 1-3.

𝑋 = 𝑙1 ∙ cos(𝑞)

{ 𝐴

𝑌𝐴 = 𝑙1 ∙ sin(𝑞)

(1)

𝑋 = 𝑋𝑜2 + 𝑙2 ∙ cos(𝜑30 + 𝜑23 ) + 𝑙3 ∙ cos(𝜑30 )

{ 𝐴

𝑌𝐴 = 𝑌𝑜2 + 𝑙2 ∙ sin(𝜑30 + 𝜑23 ) + 𝑙3 ∙ sin(𝜑30 )

(2)

𝑋 + 𝑙4 ∙ cos(𝜑40 ) = 𝑋𝐴 − 𝑙21 ∙ cos(𝜑2 )

{ 𝐷

𝑌𝐷 + 𝑙4 ∙ sin(𝜑40 ) = 𝑌𝐴 − 𝑙21 ∙ sin(𝜑2 )

(3)

Условие замыкания представлено системой уравнений 4.

𝑙 ∙ cos(𝑞) = 𝑋𝑜2 + 𝑙2 ∙ cos(𝜑30 + 𝜑23 ) + 𝑙3 ∙ cos(𝜑30 )

{1

𝑙1 ∙ sin(𝑞) = 𝑌𝑜2 + 𝑙2 ∙ sin(𝜑30 + 𝜑23 ) + 𝑙3 ∙ sin(𝜑30 )

(4)

Перенесем все известные в одну сторону и запишем систему

уравнений 4 в следующем виде:

𝑙 ∙ cos(𝑞) − 𝑋𝑜2 = 𝑙2 ∙ cos(𝜑30 + 𝜑23 ) + 𝑙3 ∙ cos(𝜑30 )

{1

𝑙1 ∙ sin(𝑞) − 𝑌𝑜2 = 𝑙2 ∙ sin(𝜑30 + 𝜑23 ) + 𝑙3 ∙ sin(𝜑30 )

Возведем в квадрат и сложим уравнения, после чего найдем угол 𝜑23 :

10

cos(𝜑23 ) =

(𝑙1 ∙ cos(𝑞) − 𝑋𝑜2 )2 + (𝑙1 ∙ sin(𝑞) − 𝑌𝑜2 )2 − 𝑙32 − 𝑙22

2 ∙ 𝑙3 ∙ 𝑙2

sin(𝜑23 ) = −√1 − cos(𝜑23 )2

𝜑23 = 𝑎𝑡𝑎𝑛2(cos(𝜑23 ) , sin(𝜑23 ))

График зависимости угла φ23 от q представлен на рисунке 4.2.1.

Рисунок 4.2.1 – График зависимости угла φ23 от q

Выразим угол φ2 через φ23 и φ3:

𝜑2 = 𝜑23 + 𝜑30

Используем формулы синуса и косинуса суммы, вынесем общие

знаменатели за скобки и перепишем систему уравнений 4 в следующем

виде:

𝑙 ∙ cos(𝑞) − 𝑋𝑜2 = cos(𝜑30 ) ∙ (𝑙30 + 𝑙2 ∙ cos(𝜑23 )) − 𝑙2 ∙ sin(𝜑30 ) ∙ sin(𝜑23 )

{1

𝑙1 ∙ sin(𝑞) − 𝑌𝑜2 = cos(𝜑30 ) ∙ 𝑙2 ∙ sin(𝜑23 ) + sin(𝜑30 ) ∙ (𝑙30 + 𝑙2 ∙ cos(𝜑23 ))

Находим sin(φ3) и cos(φ3) методом Крамера:

𝑙 ∙ cos(𝑞) − 𝑋𝑜2

−𝑙2 ∙ sin(𝜑23 )

|1

|

𝑙1 ∙ sin(𝑞) − 𝑌𝑜2 𝑙2 ∙ 𝑐𝑜 𝑠(𝜑23 ) + 𝑙3

cos(𝜑30 ) =

𝑙 + 𝑙2 ∙ cos(𝜑23 )

−𝑙2 ∙ sin(𝜑23 )

|3

|

𝑙2 ∙ sin(𝜑23 )

𝑙2 ∙ 𝑐𝑜 𝑠(𝜑23 ) + 𝑙3

11

𝑙 + 𝑙2 ∙ cos(𝜑23 ) 𝑙1 ∙ cos(𝑞) − 𝑋𝑜2

|3

|

𝑙2 ∙ sin(𝜑23 )

𝑙1 ∙ sin(𝑞) − 𝑌𝑜2

sin(𝜑30 ) =

𝑙 + 𝑙2 ∙ cos(𝜑23 ) −𝑙2 ∙ sin(𝜑23 )

|3

|

𝑙2 ∙ sin(𝜑23 )

𝑙2 ∙ 𝑐𝑜𝑠(𝜑23 )

Отсюда вычисляем угол φ3 с помощью встроенной функции

MathCAD:

𝜑30 = atan(cos(𝜑30 (𝑞), sin(𝜑30 (𝑞))

График зависимости угла φ30 от q представлен на рисунке 4.2.2.

Рисунок 4.2.2 – График зависимости угла φ30 от q

График зависимости угла φ2 от q представлен на рисунке 4.2.3.

Рисунок 4.2.3 – График зависимости угла φ2 от q

12

Подставляем полученные зависимости в систему уравнений 3 и

находим φ40(q) и XD(q):

𝑋 = 𝑙1 ∙ cos(𝑞) − 𝑙21 ∙ cos(𝜑2 )

{ 𝐶

𝑌𝐶 = 𝑙1 ∙ sin(𝑞) − 𝑙21 ∙ sin(𝜑2 )

𝑠𝑖𝑛(𝜑40 ) =

𝑌𝑐 − 𝑌𝐷

𝑙4

cos(𝜑40 ) = −√1 − sin(𝜑4 )2

𝜑40 = 𝑎𝑡𝑎𝑛2(𝑠𝑖𝑛(𝜑40 ), 𝑐𝑜𝑠(𝜑40 ))

𝑋𝐷 = 𝑋𝐶 − 𝑙40 ∙ cos(𝜑4 )

Графики зависимостей Xd и φ40 от q представлены на рисунке 4.2.4.

Рисунок 4.2.4 – Графики зависимостей Xd и φ40 от q

4.3 Геометрический анализ второго прототипа

Уравнения

геометрического

анализа

для

первого

прототипа

представлены системами уравнений 1-4.

𝑋 = 𝑙1 ∙ cos(𝑞)

{ 𝐴

𝑌𝐴 = 𝑙1 ∙ sin(𝑞)

(1)

𝑋 = 𝑋𝐵 + 𝑢 ∙ cos(𝜑2 )

{ 𝐴

𝑌𝐴 = 𝑌𝐵 + 𝑢 ∙ sin(𝜑2 )

(2)

13

{

𝑋𝐶 = 𝑋𝐷 − 𝑙4 ∙ cos(𝜑4 )

𝑌𝐶 = 𝑌𝐷 − 𝑙4 ∙ sin(𝜑4 )

(3)

{

𝑋𝐶 = 𝑙1 ∙ cos(𝑞) − 𝑙2 ∙ cos(𝜑2 )

𝑌𝐶 = 𝑙1 ∙ sin(𝑞) − 𝑙2 ∙ sin(𝜑2 )

(4)

Условие замыкания точки A представлено системой уравнений 4.

𝑙 ∙ cos(𝑞) = 𝑋𝐵 + 𝑢 ∙ cos(𝜑2 )

{1

𝑙1 ∙ sin(𝑞) = 𝑌𝐵 + 𝑢 ∙ sin(𝜑2 )

(5)

Перенесем все известные в одну сторону и запишем систему

уравнений 5 в следующем виде:

𝑙 ∙ cos(𝑞) − 𝑋𝐵 = 𝑢 ∙ cos(𝜑2 )

{1

𝑙1 ∙ sin(𝑞) − 𝑌𝐵 = 𝑢 ∙ sin(𝜑2 )

Возведем в квадрат и сложим уравнения, после чего найдем u:

𝑢 = √(𝑙1 ∙ cos(𝑞) − 𝑋𝐵 )2 + (𝑙1 ∙ sin(𝑞) − 𝑌𝐵 )2

График зависимости u от q представлен на рисунке 4.3.1.

Рисунок 4.3.1 – График зависимости u от q

14

Подставим u в систему уравнений 5 и найдем φ2:

cos(𝜑2 ) =

𝑙1 ∙ cos(𝑞) − 𝑋𝐵

𝑢

sin(𝜑2 ) =

𝑙1 ∙ sin(𝑞) − 𝑌𝐵

𝑢

Находим φ2 с помощью встроенной функции MathCAD:

𝜑2 = 𝑎𝑛𝑔𝑙𝑒(cos(𝜑2 ) , sin(𝜑2 ))

График зависимости φ2 от q представлен на рисунке 4.3.2.

Рисунок 4.3.2 – График зависимости φ2 от q

Условие замыкания точки C:

𝑋 − 𝑙4 ∙ cos(𝜑4 ) = 𝑙1 ∙ cos(𝑞) − 𝑙2 ∙ cos(𝜑2 )

{ 𝐷

𝑌𝐷 − 𝑙4 ∙ sin(𝜑4 ) = 𝑙1 ∙ sin(𝑞) − 𝑙2 ∙ sin(𝜑2 )

Возводим в квадрат уравнения, суммируем и находим φ4:

sin(𝜑4 ) = −

𝑌𝐷 − 𝑙1 ∙ sin(𝑞) + 𝑙2 ∙ sin(𝜑2 )

𝑙4

cos(𝜑4 ) = −√1 − sin(𝜑4 )2

Через встроенную функцию MathCAD находим угол:

𝜑4 = 𝑎𝑛𝑔𝑙𝑒(cos(𝜑4 ) , sin(𝜑4 ))

График зависимости 𝜑4 от q представлен на рисунке 4.3.3.

15

Рисунок 4.3.3 – График зависимости 𝜑4 от q

Находим XD из уравнения 1 условия замыкания точки С:

𝑋𝐷 = 𝑙1 ∙ cos(𝑞) − 𝑙2 ∙ cos(𝜑2 ) − 𝑙4 ∙ cos(𝜑4 )

График зависимости координаты XD от q представлен на рисунке

4.3.4.

Рисунок 4.3.4 – График зависимости координаты XD от q

16

5.

Исследование функций положения

5.1 Исследование функций положения первого

прототипа

Найдем особое положение для группы ВВВ, для этого запишем

уравнения 4 в виде функций от φ30 и φ2:

{

𝐹1(𝜑30 , 𝜑2 ) = −𝑋𝐴 + 𝑋𝑜2 + 𝑙3 ∙ cos(𝜑30 ) + 𝑙2 ∙ cos(𝜑2 )

𝐹2(𝜑30 , 𝜑2 ) = −𝑌𝐴 + 𝑌𝑜2 + 𝑙3 ∙ sin(𝜑30 ) + 𝑙2 ∙ sin(𝜑2 )

Запишем матрицу Якоби для данной системы:

𝑑

𝑑

𝐹1

𝐹1

𝑑𝜑30

𝑑𝜑2

𝐽=

𝑑

𝑑

𝐹2

𝐹2

𝑑𝜑2 ]

[𝑑𝜑30

Найдем Якобиан:

|𝐽| = 𝑙3 ∙ 𝑙2 ∙ sin(𝜑30 − 𝜑2 )

17

Особое положение – это такое положение, в котором два решения

механизма сходятся в одно. В особом положении Якобиан равен нулю.

Тогда особое положение группы ВВВ будет выполняться при условии:

𝜑30 − 𝜑2 = 𝜋 ∙ 𝑘, 𝑘 𝜖 𝑍.

Найдем

особое

положение

для

группы

ВВП.

Для

этого

продифференцируем систему 3 по q и решим методом Крамера:

𝐹1(𝜑30 , 𝜑2 ) = 𝑋𝐷 + 𝑙4 ∙ cos(𝜑40 ) − 𝑋𝐶

{

𝐹2(𝜑30 , 𝜑2 ) = 𝑌𝐷 + 𝑙4 ∙ sin(𝜑40 ) − 𝑋𝐶

𝑑

𝑑

𝐹1

𝐹1

𝑑𝜑30

𝑑𝜑2

𝐽=

𝑑

𝑑

𝐹2

𝐹2

𝑑𝜑2 ]

[𝑑𝜑30

|𝐽| = −𝑙4 ∙ 𝑐𝑜𝑠(𝜑40 )

𝜑40 =

𝜋

+ 𝜋 ∙ 𝑘, 𝑘 𝜖 𝑍.

2

Особые положения первого прототипа представлены на рисунке 5.4.1.

Рисунок 5.1.1 – Особые положения первого прототипа

Далее по графику изменения выходной координаты (рисунок 4.4.2)

найдем крайние положения, используя встроенные функции MathCAD.

18

Рисунок 5.1.2 – График изменения выходной координаты

Находим первое крайнее положение механизма:

𝑞≔6

𝑞1 ≔ 𝑀𝑎𝑥𝑖𝑚𝑖𝑧𝑒(𝑋𝑑, 𝑞)

𝑞1 ≔ 6,262

При q = 6,262 наступает первое крайнее положение механизма.

Находим второе крайнее положение:

𝑞≔2

𝑞2 ≔ 𝑀𝑎𝑥𝑖𝑚𝑖𝑧𝑒(𝑋𝑑, 𝑞)

𝑞2 ≔ 2,71

Рассчитаем значения рабочего и холостого ходов:

𝑞𝑝𝑥 ≔ 𝑞1 − 𝑞1 = 3,552

𝑞𝑥𝑥 ≔ 2 ∙ 𝜋 − 𝑞𝑝𝑥 = 2,731

Рассчитаем

коэффициент

изменения

𝐾𝑣 ≔

𝑞𝑝𝑥

= 1,301

𝑞𝑥𝑥

средней

скорости

Kv

(нужный Kv=1,3):

Рассчитаем значение хода ползуна H (нужный H=0,18)

19

𝐻 ≔ 𝑋𝑑(𝑞1) − 𝑋𝑑(𝑞2) = 0,181 м.

Крайние положения механизма представлены на рисунке 5.1.3.

Рисунок 5.1.3 – Крайние положения первого прототипа

Далее рассчитаем критерий синтеза K1 первого прототипа с помощью

встроенной функции MathCAD. Для этого возьмем производную выходной

координаты по входной координате (Xd по q):

𝑑

𝑋𝑑(𝑞)|

𝑑𝑞

𝐾1(𝑞) ≔ |

|

𝑙1

График зависимости скорости выходного звена от входной

координаты представлен на рисунке 4.4.4.

Рисунок 5.1.4 – График зависимости скорости выходного звена от q

Далее находим коэффициент K1:

20

𝑞≔1

𝐾1𝑚𝑎𝑥 ≔ 𝑀𝑎𝑥𝑖𝑚𝑖𝑧𝑒(𝑋𝑑, 𝑞)

𝐾1(𝐾1max) = 1,559

Также находим K2vvv и K2vvp:

21

5.2 Исследование функций положения второго

прототипа

Найдем особое положение для группы ВПВ второго прототипа:

𝐹1(𝑢, 𝜑2 ) = 𝑙1 ∙ cos(𝑞) − 𝑋𝐵 − 𝑢 ∙ cos(𝜑2 )

{

𝐹2(𝑢, 𝜑2 ) = 𝑙1 ∙ sin(𝑞) − 𝑌𝐵 − 𝑢 ∙ sin(𝜑2 )

Тогда, матрица Якоби примет вид:

𝑑

𝑑

𝐹1

𝐹1

𝑑𝑢

𝑑𝜑2

𝐽=

𝑑

𝑑

𝐹2

𝐹2

𝑑𝜑2 ]

[𝑑𝑢

|𝐽| = 0

Особых положений у группы ВПВ нет.

22

Найдем особые положения для группы ВВП:

𝐹1(𝜑2 , 𝜑4 ) = 𝑋𝐷 − 𝑙4 ∙ cos(𝜑4 ) − 𝑙1 ∙ cos(𝑞) + 𝑙2 ∙ cos(𝜑2 )

{

𝐹2(𝜑2 , 𝜑4 ) = 𝑌𝐷 − 𝑙4 ∙ 𝑠𝑖𝑛(𝜑4 ) − 𝑙1 ∙ sin(𝑞) + 𝑙2 ∙ sin(𝜑2 )

𝑑

𝑑

𝐹1

𝐹1

𝑑𝜑2

𝑑𝜑4

𝐽=

𝑑

𝑑

𝐹2

𝐹2

𝑑𝜑4 ]

[𝑑𝜑2

|𝐽| = 0

Особых положений у данного прототипа нет, что является плюсом.

Далее по графику изменения выходной координаты (рисунок 4.5.1)

найдем крайние положения второго прототипа, используя встроенные

функции MathCAD.

Рисунок 5.2.1 – График изменения выходной координаты

Находим первое крайнее положение механизма:

𝑞≔5

𝑞1 ≔ 𝑀𝑎𝑥𝑖𝑚𝑖𝑧𝑒(𝑋𝑑, 𝑞)

𝑞1 ≔ 6,009

При q = 6,262 наступает первое крайнее положение механизма.

Находим второе крайнее положение:

23

𝑞≔2

𝑞2 ≔ 𝑀𝑎𝑥𝑖𝑚𝑖𝑧𝑒(𝑋𝑑, 𝑞)

𝑞2 ≔ 2,455

Рассчитаем значения рабочего и холостого ходов:

𝑞𝑝𝑥 ≔ 𝑞1 − 𝑞1 = 3,554

𝑞𝑥𝑥 ≔ 2 ∙ 𝜋 − 𝑞𝑝𝑥 = 2,729

Рассчитаем

коэффициент

изменения

𝐾𝑣 ≔

𝑞𝑝𝑥

= 1,302

𝑞𝑥𝑥

средней

скорости

Kv

(нужный Kv=1,3):

Рассчитаем значение хода ползуна H (нужный H=0,18)

𝐻 ≔ 𝑋𝑑(𝑞1) − 𝑋𝑑(𝑞2) = 0,179 м.

Крайние положения механизма представлены на рисунке 4.3.3.

Рисунок 5.2.3 – Крайние положения механизма

График зависимости скорости выходного звена от входной

координаты представлен на рисунке 4.5.4.

24

Рисунок 5.2.4 – График зависимости скорости выходного звена от q

Далее находим коэффициент K1:

𝑞≔1

𝐾1𝑚𝑎𝑥 ≔ 𝑀𝑎𝑥𝑖𝑚𝑖𝑧𝑒(𝑋𝑑, 𝑞)

𝐾1(𝐾1max) = 1,58

Найдем K2vpv и K2vvp:

25

6. Сравнение и выбор лучшего прототипа

Сравнение двух прототипов представлено таблицей 1.

Таблица 1 – Сравнение двух прототипов

Kv

H, м

K1

K2

K2

Габариты

Выбор

1 групп

vvp

, мм

прототип

ы

Исходные

а

1,3

0,18

<2

<2

<2

-

-

1 прототи

1.30

0,18

1,55

K2vvv

1,01

878*240

Да

п

1

1

9

1,192

9

2 прототи

1,30

0,17

1,58

K2vpv

1,11

1530*312

Нет

п

2

9

1,056

7

данные

26

Исходя из таблицы целесообразнее будет выбрать первый прототип,

так как у данного прототипа коэффициенты более подходящие и габариты

намного меньше, чем у второго.

Далее будем рассматривать только первый прототип.

7. Кинематический анализ механизма

7.1 Цель кинематического анализа

Целью кинематического анализа является определение скоростей и

ускорений точек механизма, а также угловых скоростей и ускорений его

звеньев.

7.2 Кинематический анализ механизма

Найдем аналоги скоростей, то есть первые производные координат,

для первой системы:

𝑋 = 𝑋𝑜2 + 𝑙2 ∙ cos(𝜑30 + 𝜑23 ) + 𝑙3 ∙ cos(𝜑30 )

{ 𝐴

𝑌𝐴 = 𝑌𝑜2 + 𝑙2 ∙ sin(𝜑30 + 𝜑23 ) + 𝑙3 ∙ sin(𝜑30 )

27

𝑋 ′𝐴 (𝑞) = −𝑙3 ∙ sin(𝜑30 (𝑞)) ∙ 𝜑 ′ 30 (𝑞) − 𝑙2 ∙ sin(𝜑2 (𝑞)) ∙ 𝜑 ′ 2 (𝑞)

{

𝑌′𝐴 = 𝑙3 ∙ cos(𝜑30 (𝑞)) ∙ 𝜑 ′ 30 (𝑞) + 𝑙2 ∙ cos(𝜑2 (𝑞)) ∙ 𝜑 ′ 2 (𝑞)

𝑋 ′𝐴 (𝑞) −𝑙2 ∙ sin(𝜑2 (𝑞))

| ′

|

𝑌 𝐴 (𝑞) 𝑙2 ∙ cos(𝜑30 (𝑞))

′ (𝑞)

𝜑 30

=

−𝑙3 ∙ sin(𝜑30 (𝑞)) −𝑙2 ∙ sin(𝜑2 (𝑞))

|

|

𝑙3 ∙ cos(𝜑30 (𝑞)) 𝑙2 ∙ cos(𝜑30 (𝑞))

−𝑙3 ∙ sin(𝜑30 (𝑞)) 𝑋 ′𝐴 (𝑞)

|

|

′

(𝑞)

𝑙

∙

cos(𝜑

𝑌

(𝑞)

)

3

30

𝐴

𝜑 ′ 2 (𝑞) =

−𝑙3 ∙ sin(𝜑30 (𝑞)) −𝑙2 ∙ sin(𝜑2 (𝑞))

|

|

𝑙3 ∙ cos(𝜑30 (𝑞)) 𝑙2 ∙ cos(𝜑30 (𝑞))

Далее найдем аналоги ускорений, то есть вторые производные

координат, для первой системы:

𝜑′′ 30 (𝑞) =

𝜑′′ 2 (𝑞) =

′

𝑋 ′ 𝐴 (𝑞) + 𝑙3 ∙ cos(𝜑30 (𝑞)) ∙ 𝜑′ 30 (𝑞)2 + 𝑙2 ∙ cos(𝜑2 (𝑞)) ∙ 𝜑2 (𝑞)2

| ′′

𝑌 𝐴 (𝑞) + 𝑙3 ∙ sin(𝜑30 (𝑞)) ∙ 𝜑′ 30 (𝑞)2 + 𝑙2 ∙ sin(𝜑2 (𝑞)) ∙ 𝜑2 (𝑞)2

−𝑙2 ∙ sin(𝜑2 (𝑞))

|

𝑙2 ∙ cos(𝜑3 (𝑞))

−𝑙3 ∙ sin(𝜑3 (𝑞)) −𝑙2 ∙ sin(𝜑2 (𝑞))

|

|

𝑙3 ∙ cos(𝜑3 (𝑞))

𝑙2 ∙ cos(𝜑3 (𝑞))

′

−𝑙2 ∙ sin(𝜑2 (𝑞)) 𝑋 ′ 𝐴 (𝑞) + 𝑙3 ∙ cos(𝜑30 (𝑞)) ∙ 𝜑′ 30 (𝑞)2 + 𝑙2 ∙ cos(𝜑2 (𝑞)) ∙ 𝜑2 (𝑞)2

|

|

𝑙2 ∙ cos(𝜑3 (𝑞)) 𝑌 ′′𝐴 (𝑞) + 𝑙3 ∙ sin(𝜑30 (𝑞)) ∙ 𝜑′ 30 (𝑞)2 + 𝑙2 ∙ sin(𝜑2 (𝑞)) ∙ 𝜑2 (𝑞)2

−𝑙3 ∙ sin(𝜑3 (𝑞)) −𝑙2 ∙ sin(𝜑2 (𝑞))

|

|

𝑙3 ∙ cos(𝜑3 (𝑞))

𝑙2 ∙ cos(𝜑3 (𝑞))

Далее проделываем те же действия для второй системы:

𝑋 + 𝑙4 ∙ cos(𝜑40 ) = 𝑋𝐴 − 𝑙21 ∙ cos(𝜑2 )

{ 𝐷

𝑌𝐷 + 𝑙4 ∙ sin(𝜑40 ) = 𝑌𝐴 − 𝑙21 ∙ sin(𝜑2 )

Находим первые производные:

𝑋 ′ 𝐷 (𝑞) − 𝑙4 ∙ sin(𝜑40 (𝑞)) ∙ 𝜑′40 (𝑞) = 𝑋′𝐶

{

𝑙4 ∙ cos(𝜑40 (𝑞)) ∙ 𝜑′40 (𝑞) = 𝑌′𝐶

𝜑 ′ 40 (𝑞) =

𝑌′𝐶 (𝑞)

𝑙4 ∙ cos(𝜑 ′ 40 (𝑞))

𝑋 ′ 𝐷 (𝑞) = 𝑋′𝐶 + 𝑙4 ∙ sin(𝜑40 (𝑞)) ∙ 𝜑′40 (𝑞)

Определим аналоги ускорения:

28

𝑌 ′′ 𝐶 (𝑞) + 𝑙4 ∙ sin(𝜑′ 40 (𝑞)) ∙ 𝜑 ′ ′40 (𝑞)2

𝜑 ′40 (𝑞) =

𝑙4 ∙ cos(𝜑 ′ 40 (𝑞))

′

𝑋 ′′ 𝐷 (𝑞) = 𝑋′′𝐶 + 𝑙4 ∙ c𝑜𝑠(𝜑40 (𝑞)) ∙ 𝜑 ′ 40 (𝑞) + 𝑙4 ∙ sin(𝜑40 (𝑞)) ∙ 𝜑′40 (𝑞)2

На рисунке 7.2.1 представлены графики скоростей и ускорений

первой системы выходных координат.

Рисунок 7.2.1 – Графики скоростей и ускоренйи выходных

координат

На рисунке 7.2.2 представлены графики скоростей и ускорений

выходных координат второй системы.

29

Рисунок 7.2.2 – Графики скоростей и ускорений выходных

координат

7.3 Построение планов скоростей и ускорений

Найдем угловую скорость кривошипа по формуле 7.3.1.

𝑝𝑥

2 ∙ 𝜋 ∙ 𝐾𝑉 ∙ 𝑣ср

𝜔=

𝐻 ∙ (𝐾𝑉 + 1)

(7.3.1)

Подставляя численные значения в формулу 7.3.1 найдем угловую

скорость:

𝜔=

2 ∙ 𝜋 ∙ 1,3 ∙ 1,4

= 27,5 сек−1

0,18 ∙ (1,3 + 1)

На рисунке 7.3.1 представлена схема механизма при q=60̊.

30

Рисунок 7.3.1 – Схема механизма при q=60̊

Ниже представлены два способа нахождения скоростей с помощью

MathCAD:

31

План скоростей при q=60 градусов представлен на рисунке 7.3.2.

Рисунок 7.3.2 – План скоростей при q=60 градусов

Ниже представлены два способа нахождения ускорений.

32

33

На рисунке 7.3.3 представлен план ускорений механизма при q=60

градусов.

34

Рисунок 7.3.3 – План ускорений (q=60 градусов)

Далее проделаем всю ту же работу, но для крайнего положения

(q=155 градуса). Механизм в крайнем положении представлен на рисунке

7.3.4.

35

Рисунок 7.3.4 – Механизм в крайнем положении (q=155 градусов)

Ниже представлены два способа поиска скоростей для крайнего

положения механизма:

36

На рисунке 7.3.5 представлен план скоростей для крайнего положения

механизма.

37

Рисунок 7.3.5 – План скоростей для крайнего положения механизма

Далее находим ускорения для крайнего положения:

38

План ускорений для механизма в крайнем положении представлен на

рисунке 7.3.6.

Рисунок 7.3.6 – План ускорений механизма в крайнем положении

7.3 Сравнение результатов расчетов

Сравнение результатов двух методов расчета при q=60 градусов

представлено в таблице 7.3.1.

Таблица 7.3.1 – Сравнение результатов двух методов расчета

39

Координаты и углы

Аналитически

Графически

φ2

-209,2 ̊

-209,2 ̊

φ30

-77,7 ̊

-77,7 ̊

φ40

189,284 ̊

189,284 ̊

Xd

0,619 м

0,619 м

Скорости

Аналитически

Графически

ω2

-8,2 c-1

-8,6 c-1

ω3

-19,13 c-1

-18,2 c-1

ω4

4,4 c-1

3,5 c-1

Vd

-3,638 м/с

-3,5 c-1

Ускорения

Аналитически

Графически

ɛ2

501 c-2

483 c-2

ɛ3

174 c-2

185 c-2

ɛ4

-365 c-2

-350 c-2

Wd

41 м/с2

43 м/с2

40

8. Силовой анализ

8.1 Цель силового анализа

Целью силового анализа механизма является:

определение

действующих на звенья механизма сил при заданном движении механизма;

определение

реакций

в

кинематических

парах;

определение

уравновешивающей силы или уравновешивающего момента, приложенных

к ведущему звену механизма

8.2 Силовой анализ механизма

Ниже представлены исходные данные:

𝜔 = 27,52 рад/с

кг

𝜇 = 50

м

𝑔 = 10 м/с2

Находим массы звеньев, умножив погонную массу на длину:

Далее находим силы тяжести звеньев:

41

Находим центры масс звеньев, аналоги скоростей и ускорений

центров масс:

1 звено:

2 звено:

3 звено:

42

4 звено:

Далее находим силы инерции (Н):

43

Определим моменты инерции (кг∙м2):

Определим моменты сил инерции (Н∙м):

Далее построим график нагрузки в соответствии с нагрузочной

диаграммой из задания на рисунке 2.1.

44

На рисунке 8.2.1 представлен график рабочей нагрузки.

45

Рисунок 8.2.1 – График рабочей нагрузки

График рабочей нагрузки представлен на рисунке 8.2.2.

46

Рисунок 8.2.2 – График рабочей нагрузки

На рисунке 8.2.3 представлен механизм с указанием сил тяжести, сил

инерции и моментов сил всех звеньев.

Рисунок 8.2.3 – Механизм с указанием сил и моментов

8.3 Составление уравнений кинетостатики

Рассмотрим отдельно структурные группы механизма. Для этого

отделяем структурную группу и в местах разрыва действия других звеньев

заменяем силами реакций опор. На рисунке 8.3.1 представлена группа ВВП.

47

Рисунок 8.3.1 – Группа ВВП

Определяем реакции в К.П. для звеньев 4 и 5. Запишем уравнения для

плоской системы.

∑ 𝐹𝑥 = 0: Ф24𝑥(𝑞) + Ф4𝑥(𝑞) + 𝑃(𝑞) + Ф5𝑥(𝑞) = 0

∑ 𝐹𝑦 = 0: 𝑅24𝑦(𝑞) + 𝑅4𝑦(𝑞) + 𝑅05𝑦(𝑞) − 𝐺4 − 𝐺5 = 0

∑ 𝑀(𝑐) = 0: (Ф5𝑥(𝑞) + 𝑃(𝑞)) ∙ (𝑌𝑐(𝑞) − 𝑌𝑑) + (𝑅05𝑦(𝑞) − 𝐺5)

∙ (𝑋𝑑(𝑞) − 𝑋𝑐(𝑞)) + Ф4𝑥(𝑞) ∙ (𝑌𝑐(𝑞) − 𝑌𝑠4(𝑞))

+ (Ф4𝑦(𝑞) − 𝐺4) ∙ (𝑋𝑠4(𝑞) − 𝑋𝑐(𝑞)) + 𝑀4ф(𝑞) = 0

Решаем данные уравнения с помощью MathCAD и находим

неизвестные реакции опор:

Далее проделываем такую же работу для звеньев 2 и 3 (группа ВВВ).

Группа ВВВ механизма представлена на рисунке 8.3.2.

48

Рисунок 8.3.2 – Группа ВВВ

∑ 𝐹𝑥 = 0: 𝑅42𝑥(𝑞) + Ф3𝑥(𝑞) + 𝑅12𝑥(𝑞) + Ф2𝑥(𝑞) + 𝑅03𝑥(𝑞) = 0

∑ 𝐹𝑦 = 0: 𝑅42𝑦(𝑞) + 𝑅03𝑦(𝑞) + 𝑅12𝑦(𝑞) + Ф2𝑦(𝑞) + Ф3𝑦(𝑞) − 𝐺2

− 𝐺3 = 0

∑ 𝑀(𝑏3) = 0:

Ф3𝑥(𝑞) ∙ (𝑌𝑏(𝑞) − 𝑌𝑠3(𝑞) + 𝑅03𝑦(𝑞) ∙ (𝑋𝑜2 − 𝑋𝑏(𝑞)) + 𝑅03𝑥(𝑞) ∙ (𝑌𝑏(𝑞) − 𝑌𝑜2)

+ 𝑀3ф(𝑞) + (Ф3𝑦(𝑞) − 𝐺3) ∙ (𝑋𝑠3(𝑞) − 𝑌𝑏(𝑞)) = 0

∑ 𝑀(𝑏2) = 0:

Ф2𝑥(𝑞) ∙ (𝑌𝑏(𝑞) − 𝑌𝑠2(𝑞)) + (Ф2𝑦(𝑞) − 𝐺2) ∙ (𝑋𝑠2(𝑞) − 𝑋𝑏(𝑞)) + 𝑀2ф(𝑞) + 𝑅12𝑦(𝑞)

∙ (𝑋𝑎(𝑞) − 𝑋𝑏(𝑞)) + 𝑅12𝑥(𝑞) ∙ (𝑌𝑏(𝑞) − 𝑌𝑎(𝑞)) − 𝑅42𝑥(𝑞) ∙ (𝑌𝑐(𝑞)

− 𝑌𝑏(𝑞) − 𝑅42𝑦(𝑞) ∙ (𝑋𝑏(𝑞) − 𝑋𝑐(𝑞)) = 0

Далее находим неизвестные реакции опор с помощью MathCAD:

49

50

Далее определяем реакции в кривошипе (рисунок 8.3.3) и найдем

движущий момент Q:

Рисунок 8.3.3 – Кривошип с указанием реакций

Запишем уравнения равновесия для плоской системы (момент берем

относительно точки O).

В данной системе реакций R21x и R21y равны и противоположно

направлены реакциям R12x и R12y соответственно:

∑ 𝐹𝑥 = 0: 𝑅21𝑥(𝑞) + 𝑅01𝑥(𝑞) + Ф1𝑥(𝑞) = 0

∑ 𝐹𝑦 = 0: 𝑅21𝑦(𝑞) + 𝑅01𝑦(𝑞) + Ф1𝑥(𝑞) − 𝐺1 = 0

∑ 𝑀(0) = 0: 𝑅21𝑦(𝑞) ∙ 𝑋𝑎(𝑞) − 𝑅21𝑥(𝑞) ∙ 𝑌𝑎(𝑞) + (Ф1𝑦(𝑞) − 𝐺1)

∙ 𝑋𝑠1(𝑞) − Ф1𝑥(𝑞) ∙ 𝑌𝑠1(𝑞) + 𝑄 = 0

Далее решаем систему в MathCAD и находим неизвестные реакции

опор и движущий момент Q:

51

8.4 Нахождение движущего момента из общего

уравнения динамики

Находим работу активных сил для выбранного механизма:

𝑄(𝑞) = −(𝑃(𝑞) ∙ 𝑋𝑑 ′ (𝑞) + Ф5𝑥(𝑞) ∙ 𝑋𝑑 ′ (𝑞) + Ф4𝑥(𝑞) ∙ 𝑋𝑠4′ (𝑞) + Ф4𝑦(𝑞)

∙ 𝑌𝑠4′ (𝑞) − 𝐺4 ∙ 𝑌𝑠4′ (𝑞) + 𝑀4ф(𝑞) ∙ 𝜑4′ (𝑞) + Ф2𝑥(𝑞) ∙ 𝑋𝑠2′ (𝑞)

+ Ф2𝑦(𝑞) ∙ 𝑌𝑠2′ (𝑞) + 𝑀2ф(𝑞) ∙ 𝜑2′ (𝑞) − 𝐺2 ∙ 𝑌𝑠2′ (𝑞)

+ Ф3𝑥(𝑞) ∙ 𝑋𝑠3′ (𝑞) + Ф3𝑦(𝑞) ∙ 𝑌𝑠3′ (𝑞) − 𝐺3 ∙ 𝑌𝑠3′ (𝑞)

+ 𝑀3ф(𝑞) ∙ 𝜑3′ (𝑞) + Ф1𝑥(𝑞) ∙ 𝑋𝑠1′ (𝑞) + Ф1𝑦(𝑞) ∙ 𝑌𝑠1′ (𝑞))

Проверим силовой анализ. Для этого наложим графики зависимости

движущего момента Q(q), полученного из общего уравнения динамики и

кинетостатическим методом (рисунок 8.4.1).

Рисунок 8.4.1 – График зависимости Q от q

52

8.5 Построение планов сил

Угол для построения планов сил (q) = π/6. Kp=20 (Н/мм) – масштаб

плана сил.

Звено 1:

⃗⃗⃗⃗⃗ + ⃗⃗⃗⃗⃗

⃗⃗⃗⃗⃗⃗⃗⃗

𝑅21 + Ф1

𝐺1 + ⃗⃗⃗⃗⃗⃗⃗⃗

𝑅01 = 0

Рассчитаем значения сил для плана (мм):

План сил для звена 1 представлен на рисунке 8.5.1.

53

Рисунок 8.5.1 – План сил звена 1

Звенья 2 и 3:

⃗⃗⃗⃗⃗ + ⃗⃗⃗⃗⃗

⃗⃗⃗⃗⃗ + ⃗⃗⃗⃗⃗

⃗⃗⃗⃗⃗⃗⃗⃗

𝑅32 + Ф2

𝐺2 + ⃗⃗⃗⃗⃗⃗⃗⃗

𝑅12 + Ф3

𝐺3 + ⃗⃗⃗⃗⃗⃗⃗⃗

𝑅03 = 0

Рассчитываем силы для плана (мм):

План сил для звеньев 2 и 3 представлен на рисунке 8.5.2.

54

Рисунок 8.5.2 – План сил для звеньев 2 и 3

Звено 4 и 5:

⃗⃗⃗⃗⃗⃗⃗⃗⃗⃗

⃗⃗⃗⃗⃗ + ⃗⃗⃗⃗⃗

⃗⃗⃗⃗⃗ + ⃗⃗⃗⃗⃗

𝑅05𝑦 + Ф5

𝐺5 + Ф4

𝐺4 + ⃗⃗⃗⃗⃗⃗⃗⃗

𝑅24 = 0

Нахождение сил (мм):

55

На рисунке 8.5.3 представлен план си для звеньев 4 и 5.

Рисунок 8.5.3 – Пан сил звеньев 4 и 5

Сравнение результата двух методов расчета при q=π/3 представлено в

таблице 8.3.1. Алалитический метод представлен в разделе 8.3 (решаем

матрицы и вставляем значения в таблицу).

Таблица 8.3.1 – Сравнение результатов двух методов расчета

Реакции

Аналитически (Н)

Графически (Н)

R05y

390

390

R24x

1093

1093

R24y

695

695

R12x

1770

1770

R12y

-1547

-1547

R03x

-639

-639

R03y

3157

3157

R01x

1699

1699

R01y

-1628

-1628

56

9.

Выбор двигателя

Для выбора двигателя будут использованы данные, полученные при

силовом расчете. Для выбора двигателя следует найти значение

эквивалентной мощности:

Далее по каталогу выбираем двигатель, с ближайшей мощностью.

Характеристики двигателя:

Типоразмер двигателя: 2ПН160М

Мощность: Nдн = 7500 Вт;

Скорость: nдн = 1500 об/мин;

Номинальный ток: Iн = 37 А;

Номинальное напряжение: Uн = 220 В;

Сопротивление: R = 0,183 Ом;

Индуктивность: L = 0,005 Гн;

Момент инерции ротора: Jр = 0,083 кг∙м2;

Коэффициент перегрузки: γ = 2.

Далее находим номинальный и максимальный моменты на двигателе

(Н∙м):

57

Следующий шаг – убедиться в правильности выбора двигателя, для

этого сравним Qmax и Q:

Раз Q > Qmax, значит выбранный двигатель подходит.

Далее определим параметры двигателя:

1) Число оборотов на холостом ходу в минуту (об/мин):

2) Электромагнитная постоянная времени (с):

3) Крутизна статической характеристики двигателя (Н∙м∙с):

58

10. Выбор редуктора

В курсовом проекте назначен вариант редуктора №17.

Исходные данные:

𝑧1 = 20;

𝑧`2 = 28;

𝑙1 = 580 мм;

𝑙2 = 140 мм;

𝑙3 = 120 мм;

ɣ1 = 30 ̊;

ɣ2 = 50 ̊.

Определяем передаточное число редуктора:

𝑖=

Далее

находим

𝑛𝑛

1500

=

= 5,708

𝑛

262,789

зубья

всех

колес,

учитывая,

что

редуктор

двухступенчатый:

Найдем уточненные передаточные числа:

59

11. Внешняя виброактивность механизма

Находим сумму всех активных сил, которые действуют на корпус

цикловой машины:

Годограф главного вектора сил инерции представлен на рисунке 11.1.

Рисунок 11.1 – Годограф вектора сил инерции

Далее раскладываем в ряд Фурье:

60

Разложим силы инерции на 5 гармоник:

График 5 гармоник представлен на рисунке 11.2.

Рисунок 11.2 – График гармоник

Уравновешиваем

первую

гармонику

(красным

цветом).

Раскладываем Ф1 на 2 круговые гармоники:

61

На рисунке 11.3 представлен график первой гармоники, разложенной

на две круговые.

Рисунок 11.3 – График первой гармоники, разложенной на две

круговые

Зависимости

коэффициентов

векторов

круговых

гармоник

с

коэффициентами эллиптической гармоники:

62

Далее ищем модули круговых гармоник:

Начальные углы круговых гармоник:

Угол наклона большой оси эллипса, соответствующий 1-ой

гармонике:

Далее определим массы противовесов (кг):

63

Начальные углы установки противовесов (градусы):

Усилия, передаваемые на корпус машины, после установки

противовесов:

На рисунке 11.4 представлен годограф главного вектора сил инерции

до и после уравновешивания:

64

Рисунок 11.4 – Годограф главного вектора сил инерции до и после

уравновешивания

Найдем отношения массы до и массы после уравновешивания:

Установка противовесов в данном случае повышает массу механизма

в 1,931 раза, при этом годограф главного вектора сил инерции меняется в

лучшую сторону незначительно. Установка противовесов в данном случае

нецелесообразна.

65

12. Динамика машины

12.1 Цель динамического анализа

Задачей динамического исследования машины является определение

закона движения входного звена исполнительного механизма q(t) с учетом

динамических свойств приводного двигателя, движущего момента Q(t) и

динамической

нагрузки

в

приводе Mп(t),

а

также

оценка

неравномерности вращения входного звена и проверка перекладки зазоров

в приводе, улучшение динамических показателей качества машины.

12.2 Нахождение приведенного момента инерции

Машинный

агрегат

состоит

из

двигателя,

передаточного

и

исполнительного механизмов. Динамический расчет связан с определением

и исследованием стационарного решения системы дифференциальных

уравнений:

1

𝐽(𝑞) ∙ 𝑞′′ + 𝐽′(𝑞) ∙ 𝑞′2 = 𝑄 + 𝑄𝑐 (𝑞)

,

{

2

𝑐𝑚

𝜏 ∙ 𝑄′ + 𝑄 = 𝑄 (𝑞′)

где 𝜏 – электромагнитная постоянная двигателя Qст(q’) – приведенная

статическая

характеристика

двигателя,

разрешенная

относительно

момента.

Выражение для приведенного момента инерции:

66

Разложим в ряд Фурье с точностью до 5 гармоник:

5

𝐽пр (𝑞) = 𝐽0 + ∑(𝐽𝐼𝑐 𝑐𝑜𝑠(𝑖𝑞) + 𝐽𝑖𝑠 𝑠𝑖𝑛(𝑖𝑞)),

𝑖=1

2𝜋

2

𝐽0 = ∫ 𝐽пр (𝑞)𝑑𝑞 , 𝑖 = 1,2, … ,5,

𝜋

0

2𝜋

2𝜋

0

0

1

1

𝐽𝑖𝑐 = ∫ 𝐽пр (𝑞) ∗ 𝑐𝑜𝑠(𝑖𝑞)𝑑(𝑖𝑞), 𝐽𝑖𝑠 = ∫ 𝐽пр (𝑞) ∗ 𝑠𝑖𝑛(𝑖𝑞)𝑑(𝑖𝑞).

𝜋

𝜋

График

переменной

части

приведенного

момента

инерции

представлен на рисунке 12.2.1.

67

Рисунок 12.2.1 - График переменной части приведенного момента

инерции

На рисунке 12.2.1 Jpr_1 – не разложен в ряд Фурье, Jpr`_1 – Разложен

в ряд Фурье.

Далее берем производную от приведенного момента инерции по

обобщенной координате:

График производной приведенного момента инерции представлен на

рисунке 12.2.2.

68

Рисунок 12.2.2 – График производной приведенного момента

инерции

12.3 Нахождение приведенного момента сил

сопротивления

Приведенный момент сил сопротивления:

Разложим в ряд Фурье:

5

𝑄`𝑐 (𝑞) = 𝑄𝑐0 + ∑(𝑄𝐼𝑐 𝑐𝑜𝑠(𝑖𝑞) + 𝑄𝑖𝑠 𝑠𝑖𝑛(𝑖𝑞)),

𝑖=1

2𝜋

2

𝑄0 = ∫ 𝑄𝑐 (𝑞)𝑑𝑞 , 𝑖 = 1,2, … ,5,

𝜋

0

2𝜋

2𝜋

0

0

1

1

𝑄𝑖𝑐 = ∫ 𝑄𝑐 (𝑞) ∗ 𝑐𝑜𝑠(𝑖𝑞)𝑑(𝑖𝑞), 𝑄𝑖𝑠 = ∫ 𝑄𝑐 (𝑞) ∗ 𝑠𝑖𝑛(𝑖𝑞)𝑑(𝑖𝑞).

𝜋

𝜋

69

График приведенного момента сил сопротивления представлен на

рисунке 12.3.1.

Рисунок 12.3.1 – График приведенного момента сил сопротивления

Найдем приведенную статическую характеристику двигателя:

График

приведенной

статической

характеристики

двигателя

представлен на рисунке 12.3.2.

70

Рисунок 12.3.2 – График приведенной статической характеристики

двигателя

12.4 Решение уравнений движения машины

Система дифференциальных уравнений движения содержит 2

неизвестные функции времени q(t) и Q(t). Для отыскания стационарного

решения этих уравнений воспользуемся методом последовательных

приближений.

Запишем уравнения в такой форме, чтобы в правых частях стояли

только те слагаемые, которые явно содержат q. Таким образом, получим:

1~

~

~

( q ( k 1) )( q ( k 1) ) 2 Qc ( q ( k 1) ) ,

J 0 q( k ) Q ( k ) Qc 0 ( q ( k ) ) J np ( q ( k 1) ) q( k 1) J np

2

Q ( k ) Q ( k ) Q cm (q ( k ) ) 0 ,

где

волнистой

линией

обозначены

переменные

части

соответствующих функций.

В нулевом приближении решение системы будет иметь вид:

71

J 0 q( 0) Q ( 0) Qc 0 ( q ( 0) ) 0 ,

(0)

cm

(0)

(0)

τ Q Q Q (q ) 0 .

Решение этой системы уравнений будем искать в виде:

q ( 0) 0t; q ( 0) 0 const ; q( k ) 0;

Q ( 0) Q0 const ; Q ( 0) 0.

После подстановки получим:

Q ( 0) Qc 0 ( 0 ) 0 ,

Q ( 0) Q cm ( 0 ) 0 .

cm

2

Поскольку Q (0 ) su xx su 0 , а Qc 0 (0 ) Qc 0 const , то определим

среднюю угловую скорость входного звена и средний движущий момент:

При k=1 получим систему уравнений:

J 0 q( 0) Q ( 0) Qc 0 ( q ( 0) ) 0 ,

(0)

cm

(0)

(0)

τ Q Q Q (q ) 0 .

Возмущающий момент:

L( t )

1~

~

( 0t ) 0 2 Qc ( 0t )

J np

2

Возмущающий момент характеризует внутреннюю виброактивность

исполнительного механизма.

Разложим возмущающий момент в ряд Фурье:

72

График возмущающего момента представлен на рисунке 12.4.1.

Рисунок 12.4.1 – График возмущающего момента

Найдем динамическую ошибку по углу:

73

График динамической ошибки по углу представлен на рисунке 12.4.2.

Рисунок 12.4.2 – График динамической ошибки по углу

Синими точками на рисунке 12.4.2 представлен график при τ=0,

красной линией при τ≠0.

Далее найдем динамическую ошибку по скорости:

График динамической ошибки по скорости представлен на рисунке

12.4.3.

74

Рисунок 12.4.3 – График динамической ошибки по скорости

Синими точками на рисунке 12.4.3 представлен график при τ=0,

красной линией при τ≠0.

Рассчитаем коэффициент неравномерности вращения кривошипа:

Коэффициент неравномерности вращения кривошипа не превышает

данное в задании, следовательно, в механизме не будет возникать больших

нагрузок на корпус. Значит, улучшений производить не требуется. Маховик

ставить не нужно.

Находим механическую характеристику двигателя:

График движущего момента представлен на рисунке 12.5.3.

75

Рисунок 12.5.3 – График движущего момента

12.5 Определение динамических нагрузок в машине

Найдем крутящий момент в приводе:

График момента в приводе представлен на рисунке 12.5.1.

76

Рисунок 12.5.1 – График момента в приводе при

Синими точками на рисунке 12.4.3 представлен график при τ=0,

красной линией при τ≠0.

Установим тормоз, Qtor=100. График момента в приводе после

установки тормоза представлен на рисунке 12.5.2.

77

Рисунок 12.5.2 – График момента в приводе после установки

привода

Рассчитаем КПД тормоза:

Установка тормоза целесообразна, так как КПД равен 62,5%.

78

13. Переходные процессы в машине

Изучение переходных

процессов начинается

с рассмотрения

неуправляемого разбега машины. Предположим, что может быть принята

динамическая характеристика двигателя. Поскольку разбег является

неуправляемым, то u(t)=u0=const. Предположим также, что приведенный

момент инерции является постоянным, а приведенный момент сил

сопротивления не зависит явно от координаты q; тогда уравнения движения

машины с линейными характеристиками запишем в форме:

После выражения движущего момента и подстановки его во второе

уравнение, получим:

Упростим выражение:

Разбег описывается частным решением уравнения, соответствующего

начальным условиям:

𝑡 = 0; 𝜔 = 0.

Далее находим 𝜔:

79

Разбег в этом случае – затухающий колебательный процесс.

График изменения угловой скорости в процессе разбега представлен

на рисунке 10.1.

Рисунок 10.1 – График изменения угловой скорости в процессе

разбега

Как видно по графику, разбег колебательный, требуется установить

маховик.

Установим маховик на вал двигателя:

80

где J – момент инерции, p – плотность стали, r – радиус маховика,

d – диаметр маховика, h – ширина маховика.

Тогда решение будет в виде:

График изменения угловой скорости в процессе разбега с маховиком

и без маховика представлен на рисунке 10.2.

81

Рисунок 10.2 – График изменения угловой скорости в процессе

разбега с маховиком и без

Зададим общую функцию изменения угловой скорости в переходном

процессе и в установившемся режиме:

График данной функции представлен на рисунке 10.3.

Рисунок 10.3 – График функции изменения угловой скорости

82

14. Расчет зубчатого механизма

14.1 Исходные данные

Исходные данные зубчатого механизма, соответствующие 17

варианту:

𝑧1 = 20;

𝑧`2 = 28;

𝑧2 = 48;

𝑧3 = 67;

𝑙1 = 580 мм;

𝑙2 = 140 мм;

𝑙3 = 120 мм;

ɣ1 = 30 ̊;

ɣ2 = 50 ̊.

Найдем угловые скорости передаточного механизма (рад/с):

14.2 Определение радиусов зубчатых колес

промежуточного вала

Найдем мощности на валах (Вт):

83

Далее найдем межосевое расстояние:

Определив межосевое расстояние а, можно найти расчетный модуль

зубьев по формуле:

Расчетные модули округлить до ближайшего стандартного значения:

0,1; 0,15; 0,2; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,25; 1,5; 1,75; 2,0; 2,25; 2,5; 3,0;

3,5; 4,0; 5,0; 6,0; 8,0; 10; 12; 16; 20; 25; 32; 40; 45; 50, 55,

60,65…100(мм);

Тогда, m1 = 8,0 мм, m2 = 3,5 мм.

Уточнить межосевые расстояния:

84

Определим толщины зубчатых венцов:

Определим радиусы делительных окружностей:

14.3 Расчет усилий, действующих на зубья колес

промежуточного вала редуктора

Определим окружные силы, действующие на промежуточный вал

(Н):

Определим радиальные силы, действующие на промежуточный вал

(Н):

85

Определим нормальные силы, действующие на промежуточный вал

(Н):

14.4 Проверка зубьев на изгибную прочность

Значения коэффициентов

в зависимости от числа зубьев:

𝑦𝐹 (𝑧1 ) = 4.12

𝑦𝐹 (𝑧2 ) = 3.73

𝑦𝐹 (𝑧2′ ) = 3.85

𝑦𝐹 (𝑧3 ) = 3.73

Данные значения были выбрани исходя из таблицы зависимости

коэффициентов от числа зубьев.

Найдем напряжения:

86

Все вышеприведенные значения должны быть меньше либо равны

[𝜎и ]з - допустимого напряжения зубьев на изгиб. Для стали оно равно:

[𝜎и ]з = 2 ∗ 108 Н/мм2

Проверка зубьев на изгибную прочность успешно пройдена. Все

напряжения меньше допустимого значения.

Схема редуктора с указанием действующих сил представлена на

рисунке 14.4.1.

87

Рисунок 14.4.1 – Схема редуктора с указанием действующих сил

88

14.5 Определение внешних усилий, действующих на

вал

Вычислим проекции сил, действующих на зубья колес:

Осевые силы:

89

14.5 Определение внутренних усилий, действующих

на вал

На рисунке 14.5.1 представлена схема вала редуктора с указанием сил

Рисунок 14.5.1 – Схема вала редуктора с указанием всех сил

90

В горизонтальной

и вертикальной

плоскостях из

уравнений статики определим опорные реакции.

где

- расстояния между линиями действия сил по оси .

𝐹1𝑦 ∙ 𝑏 + 𝐹2𝑦 ∙ (𝑎 − 𝑐) + 𝑅𝑏𝑦 ∙ 𝑎 = 0

𝐹1𝑥 ∙ 𝑏 + 𝐹2𝑥 ∙ (𝑎 − 𝑐) + 𝑅𝑏𝑥 ∙ 𝑎 = 0

Находим Rax, Ray, Rbx, Rby.

Далее задаем переменную и записываем уравнение для поперечных

сил, которое затем интегрируем 3 раза:

91

найдем константы

и C:

По соответствующим зависимостям в горизонтальной и вертикальной

плоскости построим эпюры поперечных сил, изгибающих моментов и

деформаций

и

,. эпюры:

92

93

94

Определяем суммарный изгибающий момент путем геометрического

сложения горизонтальной и вертикальной составляющих момента:

и построим соответствующую эпюру:

Определяем крутящий момент, возникающий между зубчатыми

колесами:

95

Далее построим эпюру крутящего момента, действующего между

зубчатыми колесами

Для

и

:

каждого

определим

эквивалентный

момент

путем

геометрического сложения соответствующих изгибающего и крутящего

моментов:

Построим эпюру

:

96

14.6 Определение внутренних усилий, действующих

на вал

Определим диаметр опасного сечения вала:

По формуле диаметр опасного сечения получается равным 39 мм.

Где

допустимое

напряжение

вала

на

изгиб

(для

стали):

Округлим диаметр опасного сечения в большую сторону

ближайшего стандартного значения

до

из ряда нормальных линейных

размеров: 2,0; 2,2; 2,5; 2,8; 3,2; 3,6; 4,0; 4,5, 5,0; 5,6; 6,3; 7,0; 8,0; 9,0; 10;

11; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80;….(мм)

Получаем диаметр равный 40 мм

97

14.7 Определение упругих деформаций

промежуточного вала

Определим осевые моменты инерции поперечных сечений вала

В горизонтальной или вертикальной плоскостях построим эпюры

углов поворота поперечных сечений и прогибов вала

98

99

Проверить выполнение условий жесткости:

где допустимый прогиб вала под зубчатым колесом:

– модуль зубьев в

;

– допустимый угол поворота вала в подшипниках

100

Вывод

В курсовом проекте был проделан полный анализ механизма. Была

проделана следующая работа: геометрический, кинематический, силовой,

динамический анализы, был подобран двигатель и редуктор к цикловой

машине. Был выбран наиболее эффективный механизм благодаря

сравнению коэффициентов

101

Список литературы

1. Теория механизмов и машин: учебное пособие | М.З.Коловский,

А.Н.Евграфов, Г. Н. Петров. | Издательство политехнического университета,

2009. – 247 с.

2. Теория механизмов и машин в примерах и задачах 1 часть | Семенов

Ю. А., Семенова Н. С. | Издательство политехнического университета, 2015–

284 c.

3. Теория механизмов и машин в примерах и задачах 2 часть | Семенов

Ю. А., Семенова Н. С. | Издательство политехнического университета, 2016–

282 c.

103

104

105

106