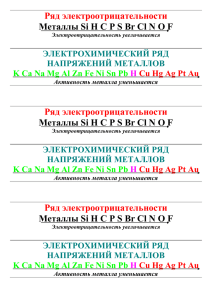

Министерство образования и науки Российской Федерации М.Г. Иванов, А.В. Нечаев СВОЙСТВА МЕТАЛЛОВ Учебное электронное текстовое издание Научный редактор: доц., канд. хим. наук Д.М. Иванов Подготовлено кафедрой общей химии Учебное пособие для студентов, обучающихся по программе бакалавриата по направлению подготовки 270800.62 «Строительство»; специальность 270112 «Водоснабжение и водоотведение». Освещаются основные разделы химии металлов, читаемые в курсе общей химии. Приведены сведения об окислительновосстановительных рекциях, электродном потенциале и химических свойствах металлов, электродных процессах, протекающих в химических источниках тока и при коррозии металлов, методах защиты металлов от коррозии, электролизе расплавов и растворов электролитов и практическом применении электрохимических процессов. Екатеринбург 2014 ОГЛАВЛЕНИЕ ВВЕДЕНИЕ .................................................................................................................. 5 1. ЭЛЕКТРОДНЫЕ ПОТЕНЦИАЛЫ МЕТАЛЛОВ. НАПРАВЛЕНИЕ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ РЕАКЦИЙ .................................. 6 1.1. Электродные потенциалы.............................................................................. 6 1.2. Знак электродного потенциала ..................................................................... 8 1.3. Измерение ЭДС гальванического элемента ................................................ 9 1.4. Электродвижущая сила элемента ............................................................... 10 1.5. Направление протекания ОВР .................................................................... 12 2. ХИМИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ ....................................................... 15 2.1. Общие свойства металлов ........................................................................... 15 2.2. Взаимодействие металлов с элементарными окислителями ................... 17 2.3. Взаимодействие металлов с растворами электролитов ........................... 17 2.4. Взаимодействие металлов с растворами солей ......................................... 21 2.5. Взаимодействие металлов с растворами кислот ....................................... 22 2.6. Взаимодействие металлов с водой ............................................................. 29 2.7. Взаимодействие металлов с водными растворами щелочей ................... 32 3. ХИМИЧЕСКИЕ ИСТОЧНИКИ ТОКА ............................................................... 35 3.1. Гальванические элементы ........................................................................... 35 3.2. Концентрационные гальванические элементы ......................................... 40 3.3. Сухие гальванические элементы ................................................................ 42 3.4. Термодинамика гальванического элемента............................................... 44 3.5. Электрохимические генераторы ................................................................. 46 3.6. Аккумуляторы .............................................................................................. 48 3.7. Измерение ЭДС химических источников тока ......................................... 50 4. КОРРОЗИЯ МЕТАЛЛОВ ..................................................................................... 53 4.1. Классификация коррозионных процессов ................................................. 54 4.2. Механизм коррозионных процессов .......................................................... 56 4.3. Коррозия металлов с водородной деполяризацией .................................. 60 4.4. Гальванокоррозия......................................................................................... 64 4.4.1. Гальванокоррозия металлов в нейтральной среде............................. 65 4.4.2. Гальванокоррозия в щелочной среде .................................................. 66 4.5. Коррозия металлов с кислородной деполяризацией ................................ 67 4.5.1. Коррозия в кислой среде в присутствии кислорода .......................... 68 4.5.2. Коррозия в нейтральной среде в присутствии кислорода ................ 69 4.5.3. Коррозия в щелочной среде в присутствии кислорода ..................... 70 5. МЕТОДЫ ЗАЩИТЫ МЕТАЛЛОВ ОТ КОРРОЗИИ ......................................... 72 5.1. Коррозионностойкое легирование ............................................................. 72 5.2. Обработка коррозионной среды ................................................................. 74 5.2.1. Обработка коррозионной среды при газовой коррозии .................... 74 5.2.2. Обработка растворов электролитов .................................................... 75 5.3. Ингибиторы коррозии металлов ................................................................. 76 5.4. Электрохимическая защита......................................................................... 81 5.4.1. Катодная защита внешним током........................................................ 82 5.4.2. Протекторная защита ............................................................................ 83 5.4.3. Анодная защита ..................................................................................... 85 5.4.4. Электродренаж ...................................................................................... 85 5.5. Защитные покрытия ..................................................................................... 86 5.5.1. Неметаллические защитные покрытия ............................................... 86 5.5.2. Неорганические покрытия ................................................................... 90 5.5.3. Металлические защитные покрытия ................................................... 94 5.5.4. Способы нанесения металлических покрытий .................................. 97 5.5.5. Способ погружения в расплав металла ............................................... 98 5.5.6. Механотермический метод .................................................................. 99 5.5.7. Металлизация напылением .................................................................. 99 5.5.8. Гальванические покрытия .................................................................. 100 6. ЭЛЕКТРОЛИЗ ..................................................................................................... 115 6.1. Общие положения ...................................................................................... 115 6.2. Электролиз водных растворов .................................................................. 116 6.2.1. Катодные процессы ............................................................................. 116 3 6.2.2. Анодные процессы .............................................................................. 125 6.2.3. Электролиз раствора соли, образованной металлом и бескислородсодержащей кислотой ............................................................. 132 6.3. Законы электролиза.................................................................................... 139 7. ПРАКТИЧЕСКОЕ ПРИМЕНЕНИЕ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ ........................................................................................................... 145 БИБЛИОГРАФИЧЕСКИЙ СПИСОК.................................................................... 158 ПРИЛОЖЕНИЕ ....................................................................................................... 160 4 ВВЕДЕНИЕ В настоящее времяметаллы очень широко применяются в различных отраслях промышленности. Для успешного использования металлов необходимо знать их поведение в различных эксплуатационных условиях, а также процессы, протекающие на границе раздела фаз металл–электролит и приводящие к превращению химической энергии в электрическую. Взаимное осуществляется Отличительной превращение электрической в протекания результате особенностью и химической энергии электрохимических реакций. электрохимических реакций является зависимость их энергии активации и скорости процесса от электродного потенциала. Знание электрохимии позволяет глубже понять окислительновосстановительные процессы и механизмы их протекания, химические свойства металлов и способствует более глубокому усвоению вопросов, связанных с теорией коррозии металлов, технической электрохимии. Электрохимические методы широко применяются в различных отраслях промышленности: электрометаллургии, гальванотехнике, электросинтезе неорганических и органических веществ, производстве химических источников тока, электрохимической обработке металлов. Борьба с коррозией металлов – также одна из важнейших проблем в процессе эксплуатации машин, аппаратов, зданий, конструкций и сооружений. Учитывая важность борьбы с коррозией металлов, необходимо осуществлять углубленное изучение вопросов электрохимии и защиты металлов от коррозии при подготовке инженеров, связанных по роду своей деятельности с проблемами проектирования, изготовления, эксплуатации, хранения и ремонта различных машин, оборудования, зданий, и сооружений. Задача учебного пособия ознакомление – будущих инженеров- эксплуатационников со свойствами металлов, вопросами электрохимии, их ориентации в областях приложения электрохимии, коррозии металлов и борьбы с ней. 5 1. ЭЛЕКТРОДНЫЕ ПОТЕНЦИАЛЫ МЕТАЛЛОВ. НАПРАВЛЕНИЕ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ РЕАКЦИЙ 1.1. Электродные потенциалы В каждой окислительно-восстановительной реакции участвуют две окислительно-восстановительные пары: окислитель и его восстановленная форма; восстановитель и его окисленная форма. Мерой окислительновосстановительной способности каждой пары является окислительно- восстановительный (электродный) потенциал. Электродный потенциал между металлом и раствором возникает при погружении металла (Me) в водный раствор его соли, содержащий гидратированные ионы [Me(H2O)m]n+. Причиной возникновения электродного потенциала является переход некоторого количества металла в раствор в виде положительно заряженных ионов как результат взаимодействия металла с диполями воды: Me + mH 2 O = Me n+ (H 2 O )m + ne Металл приобретает отрицательный заряд, а приповерхностный слой раствора, обогащенный ионами металла, – положительный. На границе раздела фаз металл – раствор, как в конденсаторе, создается двойной электрический слой. Величина разности потенциалов между металлом и раствором, выраженная в вольтах (В), называется электродным потенциалом и зависит от природы металла, температуры раствора, концентрации ионов металла в растворе. Скачок потенциала на границе раздела фаз электрод – раствор (электродный потенциал) может служить мерой окислительно- восстановительной способности системы. Однако в настоящее время абсолютное значение электродных потенциалов экспериментально определить невозможно, можно определить лишь разность электродных потенциалов. Поэтому для характеристики электродных процессов пользуются относительными значениями электродных потенциалов. Для этой цели составляют гальванический элемент и находят разность потенциалов в гальваническом измеряемого электрода и электрода сравнения. 6 элементе, составленном из Для того чтобы определить величину электродного потенциала, нужно для сравнения иметь другую электродную систему с известным потенциалом. В качестве электрода сравнения используют стандартный водородный электрод, состоящий из платиновой пластинки, покрытой платиновой чернью (мелкодисперсной платиной), погруженной в раствор серной кислоты с концентрацией ионов водорода, равной 1 моль/л, насыщенный газообразным водородом при 1 атм и температуре 25 °С. На поверхности платины протекает обратимая реакция, которую можно представить в следующем виде: 2H+ + 2e H2. Потенциал водородного электрода по Международной конвенции условно принят равным нулю. Для определения электродного потенциала составляют гальванический элемент Me / [Me(H2O)m]n+ (H2, H2SO4) / Pt, включающий стандартный водородный электрод и электрод, состоящий из металла, погруженного в раствор его соли. Электроды соединяются с внешней электрической цепью с помощью электролитического ключа – трубки, заполненной раствором инертного электролита (например, насыщенный KCl). Включенный в цепь электроизмерительный прибор (высокоомный вольтметр) фиксирует величину электродвижущей силы (ЭДС) собранного O гальванического элемента: ∆Е = E Me n + /Me – E 2H + /H 2 . Если в равновесной системе Me/[Me(H2O)m]n+ концентрация ионов металла равна 1 моль/л, то измеренная при температуре 25 °С величина электродного потенциала будет называться стандартным электродным потенциалом. Поскольку E O 2H + /H = 0 B , 2 то измеренная О стандартный потенциал данного металла E Меn + /Me . 7 ЭДС будет выражать 1.2. Знак электродного потенциала Потенциалы изучаемых электродов могут быть как больше, так и меньше потенциала стандартного водородного электрода, они могут иметь по водородной шкале как положительный, так и отрицательный знак. О знаке потенциала судят по направлению движения электронов в цепи гальванического элемента. Если в гальванической цепи движение электронов происходит от водородного электрода к измеряемому металлическому электроду, то потенциал исследуемого электрода E ОМеn + /Me > 0 (водород является восстановителем). Так, в гальваническом элементе (Pt) Н2/Н+//Cu2+/Cu восстанавливаются ионы меди, и окисляется водород. Электродный потенциал меди E ОCu 2+ /Cu = +0,34 B . Если движение электронов происходит от металлического электрода к стандартному водородному электроду, то потенциал исследуемого электрода E ОМеn + /Me < 0 (ионы водорода являются окислителем). В гальваническом элементе (Pt) H2/H+//Zn2+/Zn окисляется цинк, и восстанавливаются ионы водорода Н+. Электродный потенциал цинка E ОZn 2+ /Zn = −0,76 B . Стандартный электродный потенциал имеет положительный знак, если его потенциал положителен по отношению к потенциалу водородного электрода, и отрицательный знак, если его потенциал отрицателен по сравнению с водородным электродом. 8 1.3. Измерение ЭДС гальванического элемента При измерении разности потенциалов на электродах гальванического элемента при помощи обычного вольтметра можно получить значение напряжения, которое меньше ЭДС элемента. Разница между ЭДС и напряжением обусловлена поляризацией электродов при прохождении в цепи электрического тока и другими эффектами. Электродвижущую силу гальванического элемента можно измерить, скомпенсировав ее противоположно направленной ЭДС от внешнего источника постоянного тока (компенсационный метод). Компенсационный метод обеспечивает точность измерения ЭДС гальванической цепи, так как в момент компенсации ток в цепи отсутствует, поляризации электродов не наблюдается, в системе достигается равновесное состояние. Установка для измерения электродвижущей силы гальванической цепи изображена на нижеприведенной схеме. 1 ˉ А 2 Д 3 6 В 7 5 4 5 Рис. 1.1. Схема компенсационного метода измерения электродвижущей силы Аккумулятор 1 с напряжением 2–4 В замыкается на реохорд 2, представляющий собой стальную проволоку постоянного сечения, обладающую высоким сопротивлением. Навстречу аккумулятору в схему включается стандартный элемент Вестона 3, имеющий постоянное во времени значение ЭДС,и исследуемый гальванический элемент 4. Один полюс элемента присоединяется к концу реохорда, куда подведен провод от того же полюса 9 аккумулятора. Другой электрод стандартного элемента присоединяется к соединительному ключу 5, другая клемма которого через точный гальванометр 6 связана с подвижным контактом 7 реохорда. В момент компенсации, когда напряжение аккумулятора равно ЭДС гальванического элемента, ток в цепи отсутствует и в системе достигается равновесное состояние. Когда ЭДС гальванического элемента на бесконечно малую величину превышает внешнюю ЭДС, то создаются условия, необходимые для протекания обратимых процессов, а электрическая работа элемента в данный момент времени будет максимальная. Измеренное в этот момент высокоомным вольтметром напряжение на клеммах гальванического элемента равно его ЭДС. Компенсационный метод обеспечивает очень высокую точность измерения ЭДС гальванической цепи. С достаточной степенью точности ЭДС гальванического элемента может быть измерена и с помощью высокоомного вольтметра, имеющего большое внутреннее сопротивление. Вследствие высокого омического сопротивления сила тока, протекающего через элемент, чрезвычайно мала, поэтому создаются условия для протекания обратимых процессов, а разница между ЭДС и напряжением элемента незначительна. Метод измерения ЭДС гальванических элементов очень удобен для экспериментального определения термодинамических функций (свободной энергии Гиббса, энтальпии, энтропии) токообразующих химических реакций. 1.4. Электродвижущая сила элемента Электродный потенциал служит мерой изменения свободной энергии Гиббса (∆G) в системе и указывает на направление самопроизвольного протекания окислительно-восстановительного процесса. При постоянных давлении и температуре убыль стандартной энергии Гиббса ∆GО = –∆ЕОnF, где F– число Фарадея (96 485 Кл); n– число электронов на один перенесенный ион. 10 Поскольку знак (–) при соответствует ∆GО самопроизвольно протекающему процессу, то чем больше ∆ЕО, тем более отрицательно значение энергии Гиббса и тем более вероятен электродный процесс. Стандартные восстановительных потенциалы систем металлов (Ox/Red) и измерены других или окислительнорассчитаны для значительного количества окислительно-восстановительных полуреакций и приводятся в таблицах. Чем больше значение EOx/Red, тем более сильным является окисленная форма (Ох) данной пары. Чем меньше значение потенциала, тем более сильным восстановителем является восстановленная форма (Red) окислительно-восстановительной пары. Составленный на основе E oMe n + /Me измеренных стандартных электродных потенциалов металлов ряд стандартных потенциалов термодинамически (ряд обосновать напряжений обнаруженную металлов) ранее позволяет эмпирическую закономерность. С уменьшением величины электродного потенциала металла E oMe n + /Me растет восстановительная способность металла, а с увеличением значения электродного потенциала металла проявляется усиливающееся окислительное действие иона металла Men+. Следует отметить, что при отклонении от стандартных условий значение потенциала будет изменяться. Термодинамически его можно рассчитать в соответствии с уравнением Нернста: E Ox/Red = E OOx/Red + RT [Ox]a ln , nF [Red]в где EOx/Red – равновесный потенциал окислительно-восстановительной системы, В; EОOx/Red – стандартный потенциал окислительно-восстановительной системы, В; F – число Фарадея (96485 Кл); Т – температура (К); R – газовая постоянная (8,31 Дж/(моль∙ К)); n – число электронов, участвующих в процессе; 11 [Ох]a, [Red]в – концентрации (моль/л) окисленной и восстановленной форм вещества, возведенных в степень их стехиометрических коэффициентов; ln – натуральный логарифм. Подставив численные значения R иТ и преобразуя вышеприведенное выражение, получаем следующее уравнение Нернста: E Ox/Red = E OOx/Red + 0,059 [Ox]a lg . n [Red]B Для металлического электрода уравнение Нернста принимает вид E Me n + /Me = E OMen + /Me + 0 ,059 lg[Me n+ ] , n где E Me n + /Me – равновесный электродный потенциал металла, В; E OMen + /Me – стандартный электродный потенциал металла, В; n – число электронов, отдаваемых металлом; [Men+] – концентрация ионов металла, моль/л. Для окислительно-восстановительной полуреакции MnO4− + 8H+ + 5e = Mn2+ + 4H2O формула Нернста имеет вид 0 ,059 [MnO −4 ][H + ]8 lg 4 4 = + . n [Mn 2+ ] Полученное выражение позволяет расчетным путем подтвердить, что чем E MnO− /Mn 2+ E ОMnO− /Mn 2+ больше в системе концентрация ионов водорода H+, тем сильнее смещается равновесие в сторону восстановленной формы. 1.5. Направление протекания ОВР Пользуясь значениями окислительно-восстановительных потенциалов, можно определить направление протекания окислительно-восстановительной реакции (ОВР). В ходе ОВР электроны всегда перемещаются от пары, содержащей восстановитель, к паре, содержащей окислитель. Если ЕОх>ERed, то самопроизвольно может протекать прямая реакция. Если ЕОх<ERed, то прямая реакция невозможна, самопроизвольно протекает обратная реакция. 12 Для самопроизвольного протекания ОВР в прямом направлении ЭДС окислительно-восстановительной системы, определяемая как разность потенциалов окислителя и восстановителя, должна быть больше нуля: ∆ЕО= ЕООх – EОRed> 0. Для определения направления протекания реакции CuО + Zn2+ Cu2+ +ZnО необходимо рассмотреть совместное протекание двух полуреакций: О Cu2+ + 2e = CuО E Cu 2+ /Cu = +0,34 B О Zn2+ + 2e = ZnО E Zn2+ /Zn = −0,76 B Сравнение электродных потенциалов сопряженных пар приводит к заключению, что в стандартных условиях более сильным окислителем является ион меди Cu2+, а не ион цинка Zn2+. О О ЭДС = E Cu 2+ /Cu – E Zn2+ /Zn = 0,34 – (–0,76) = 1,1 В. Поэтому реакция протекает в обратном направлении: ион меди является окислителем, а металлический цинк – восстановителем. Пример. Определите направление протекания окислительно- восстановительной реакции SnCl4 + 2FeCl2 = SnCl2 + 2FeCl3в стандартных условиях. Ионная схема реакции: Sn4+ +2Fe2+ = Sn2+ + 2Fe3+. В этом процессе участвуют две окислительно-восстановительные пары: Sn4+/Sn2+ и Fe3+/Fe2+.Из справочных таблиц выпишем стандартные потенциалы окислительно-восстановительных пар: О E Sn = 0,15 B; E ОFe3+ /Fe2+ = 0,77 В . 4+ /Sn 2 + Электродный потенциал сопряженной пары Fe3+/Fe2+ больше, чем пары Sn4+/Sn2+. Это означает, что ионы Fe3+ проявляет окислительную функцию по отношению к ионам Sn2+: О E ОFe3+ /Fe2+ = Е ок-ль , а E Sn = E в−ль . 4+ /Sn 2 + 13 О О Для прямой реакции Е ок −ля < E в−ля , а расчет ЭДС системы: О О ЭДС = E Sn 4+ /Sn 2+ – E Fe3+ /Fe2+ = 0,15 – (0,77) = –0,62 В показывает, что прямая реакция в стандартных условиях невозможна, реакция пойдет в обратном направлении. 14 2. ХИМИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ 2.1. Общие свойства металлов Металлы и их сплавы широко используются во многих отраслях промышленности, они являются основными конструкционными материалами в машиностроении. Металлы составляют около 80 % от всех известных химических элементов, причем металлическими свойствами могут обладать как s-, так и р-, d-или f-элементы. К общим физическим свойствам металлов относят их высокую электропроводность, теплопроводность, пластичность, ковкость, металлический блеск. Общность химических свойств металлов обусловлена особенностями строения их атомов: сравнительно большими размерами атомов, значительной удаленностью внешних электронов от ядра и слабой связью с ним.В химическом отношении все металлы характеризуются сравнительной легкостью отдачи валентных электронов и способностью образовывать положительно заряженные ионы, проявляя при этом только положительную степень окисления. Причина общности свойств металлов лежит в общности электронного строения их атомов и природы кристаллических решеток металлов.По современным представлениям металл можно рассматривать как совокупность системы положительно заряженных ионов, колеблющихся относительно их положения равновесия, и системы относительно свободных коллективизированных электронов, заполняющих решетку. При образовании кристалла атомные орбитали металла в результате перекрывания образуют молекулярные орбитали. При этом число молекулярных орбиталей равно числу атомных, из которых они образовались, и имеет в кристалле порядок числа Авогадро. Разность энергий между отдельными орбиталями становится очень малой, так что электроны могут беспрепятственно переходить с одного энергетического уровня на соседний. 15 Этот тип связи свойственен лишь коллективам атомов или молекул (отдельные атомы и молекулы никакими металлическими свойствами не обладают) и поэтому возможен лишь в конденсированном (жидком или твердом) состоянии. Имея на внешнем электронном уровне небольшое количество валентных электронов, атомы металлов легко теряют их, проявляя при этом восстановительные свойства: Me – ne = Men+. Для отрыва электрона от атома с превращением в положительно заряженный ион нужно затратить некоторую энергию, называемую энергией ионизации. Поскольку внешние электроны в атомах металлов находятся на значительном удалении от ядра и сравнительно слабо связаны с ним, то атомы металлов характеризуются низкими значениями энергии ионизации по сравнению с другими элементами. Величина энергии ионизации может служить мерой «металличности» элемента: чем меньше энергия ионизации, тем легче оторвать электрон от невозбужденного атома, тем сильнее должны быть выражены металлические (восстановительные) свойства элемента. В периодах при переходе от щелочного металла к инертному газу заряд ядра возрастает, а радиус атома уменьшается. Поэтому энергия ионизации постепенно увеличивается, а металлические свойства ослабевают. В группах и подгруппах радиус атома возрастает с увеличением порядкового номера элемента. Кроме того, увеличение числа промежуточных электронных слоев, расположенных между ядром и внешними электронами, приводит к более сильному экранированию ядра. Оба этих фактора приводят к ослаблению связи внешних электронов с ядром и уменьшению энергии ионизации, что свидетельствует об усилении металлических и, соответственно, восстановительных свойств. Химические свойства металлов весьма разнообразны, однако общим для всех металлов в свободном виде является то, что они хорошие восстановители. Этим обусловлена способность металлов вступать во взаимодействие с различными окислителями, в качестве которых могут быть элементарные 16 вещества с большой электроотрицательностью, ионы менее активных металлов, молекулы сложных веществ и др. 2.2. Взаимодействие металлов с элементарными окислителями Взаимодействие металлов с элементарными окислителями можно использовать для определения их химической активности, оценивая ее по изменению свободной энергии Гиббса (∆GO) при соответствующих условиях. Реакция окисления металлов протекает самопроизвольно, если в результате ее осуществления свободная энергия Гиббса системы понижается (∆GO< 0). Как правило, металлы окисляются элементами, электроотрицательность которых выше, чем у металла. Однако на химическую активность металла оказывает влияние химическая активность самого элементарного окислителя, а также энергия диссоциации молекул элементарного окислителя. Так, несмотря на сравнительно большие значения энергии электроотрицательности у кислорода и азота, окисление металлов галогенами, обладающими малой величиной энергии диссоциации молекулы, часто происходит легче, чем кислородом или азотом. Окисление азотом происходит с большим трудом из-за значительной величины энергии диссоциации его молекулы. Тот факт, что энергия диссоциации молекул элементарного окислителя составляет значительную величину, широко используется в технике для повышения антикоррозионных свойств металла и улучшения ряда механических свойств изделий (твердости, устойчивости к истиранию и др.) путем насыщения поверхностного слоя металла, например, азотом (азотирование). 2.3. Взаимодействие металлов с растворами электролитов Взаимодействие металлов со сложными окислителями протекает в зависимости от устойчивости этих соединений, которая определяется температурой и характером среды. Изучение реакций взаимодействия металлов в водных растворах осложняется гидролизом солей, а иногда и выпадением осадков гидроксидов или основных солей. 17 В водных растворах процесс превращения металлов в ионы включает несколько стадий: разрыв химических связей между атомами, ионизация свободных атомов металла и гидратация образующихся ионов. В ходе рассматриваемого превращения затрачивается энергия на разрыв химических связей и ионизацию металла, при гидратации ионов металла энергия выделяется. Из трех слагаемых общего баланса энергии только одно – энергия ионизации – непосредственно определяется положением металла в периодической системе. Поэтому энергия ионизации не может однозначно характеризовать активность металлов в реакциях с водными растворами. Энергия ионизации выступает лишь как один из факторов наряду с другими, обусловливающими энергетический эффект реакции. Более объективной мерой в восстановительной активности металлов в водных растворах является электродный потенциал, возникающий на границе раздела металл–раствор. Электродный потенциал между металлом и раствором возникает при погружении металла (Me) в водный раствор его соли, содержащий гидратированные ионы [Me(H2O)m]n+. Причиной возникновения электродного потенциала является переход некоторого количества металла в раствор в виде положительно заряженных ионов как результат взаимодействия металла с диполями воды: Me –ne + mH2O [Me(H2O)m]n+ Металл приобретает отрицательный заряд, а приповерхностный слой раствора, обогащенный ионами металла, – положительный. Это приводит к образованию на границе металл–раствор двойного электрического слоя и возникновению определенной разности потенциалов или скачку потенциала. Процесс перехода ионов металла в раствор и обратно является обратимым, и при равенстве скоростей ионизации металла и разряда его ионов наступает динамическое равновесие между окисленной и восстановленной формами вещества. Разность потенциалов, возникающая на границе раздела фаз в обратимых системах при наступлении равновесия междуокисленной и восстановленной 18 формами вещества, называется равновесным электродным потенциалом. Равновесный потенциал металла устанавливается на электроде, когда в процессе обмена участвуют только ионы данного металла. Величина электродного потенциала металла зависит от природы металла, концентрации (точнее активности) ионов данного металла в растворе и от температуры. Значение равновесного электродного потенциала можно вычислить при помощи общих термодинамических уравнений. Для металлического электрода равновесный потенциал, устанавливающийся при достижении равновесия, может быть рассчитан по уравнению Нернста: E Me n + /Me = E О Me n + / Me + где 0 ,059 lg[Me n + ], n E Men + /Me – равновесный электродный потенциал металла, В; E OMen + /Me – стандартный электродный потенциал металла, В; n – число электронов, отдаваемых металлом; [Men+] – концентрация ионов металла, моль/л. Для характеристики свойств металлов по величине их электродных потенциалов необходимо, чтобы последние были сравнимыми величинами. С этой целью пользуются стандартными электродными потенциалами металлов, которые измеряются относительно потенциала стандартного водородного электрода при одинаковых вполне сопоставимых условиях. Электродные потенциалы металлов, измеренные в растворе своих собственных ионов при температуре 298 К и концентрации ионов металла в растворе [Men+] = 1 моль/л, называются стандартными электродными потенциалами. Располагая металлы в порядке возрастания алгебраической величины их стандартных электродных потенциалов, получают ряд стандартных электродных потенциалов. Величина стандартного электродного потенциала количественно характеризует восстановительную способность металла и окислительную способность его ионов. Чем меньше алгебраическая величина 19 потенциала, тем выше восстановительная способность этого металла и тем ниже окислительная способность его ионов. В соответствии с уравнением Нернста окислительно-восстановительная способность систем зависит от активности (концентрации) окисленной и восстановленной форм вещества, а для химических реакций с участием ионов Н+ и ОНˉ – и от рН раствора. По величинам окислительно-восстановительных потенциалов можно определить возможное направление самопроизвольного протекания окислительно-восстановительных реакций. Знание величины стандартных окислительно-восстановительных потенциалов дает возможность выяснить глубину (степень) самопроизвольного протекания окислительно- восстановительных реакций в определенном направлении. Электродный потенциал служит мерой изменения свободной энергии Гиббса (∆G) в системе и тем самым указывает на направление протекания окислительно-восстановительного процесса. При постоянных давлении и температуре убыль стандартной энергии Гиббса (∆GО) ∆GО = – ∆ЕОnF, где F – число Фарадея (96485 Кл); n – число электронов на один перенесенный ион; ∆ЕО – разность стандартных потенциалов системы, В. Поскольку знак (–) при ∆GО соответствует самопроизвольно протекающему процессу, то чем больше разность ∆ЕО, тем более отрицательно значение энергии Гиббса и тем более вероятен электродный процесс. Для определения направления самопроизвольного протекания окислительно-восстановительных процессов необходимо рассчитать ЭДС системы как разность потенциалов окислительно-восстановительных электродов, участвующих в данном процессе. Химическая реакция протекает самопроизвольно в прямом направлении, если ЭДС системы положительна: 20 ЭДС = ∆Е = ЕОКИС – ЕВОССТ> 0. По значению величины электродного потенциала металла можно предсказать поведение металлов по отношению к воде, растворам кислот, щелочей и солей. 2.4. Взаимодействие металлов с растворами солей Металлы способны вступать во взаимодействие с растворами солей. В реакциях с водными растворами солей отрыв электрона от атома активного металла осуществляется ионом металла, находящимся в растворе и выступающим здесь в качестве окислителя. Металлы, имеющие более отрицательный стандартный электродный потенциал, вытесняют из растворов солей другие металлы, с более положительной величиной стандартного электродного потенциала. Так, например, в реакции Fe + SnCl2 = FeCl2 +Sn О 1 Fe –2e = Fe2+ E Fe2+ /Fe = −0,440 B О 1 Sn2+ + 2e = Sn E Sn 2+ /Sn = −0,136 B окислителем будут выступать ионы Sn2+, так как стандартный потенциал олова больше, чем у железа. ЭДС данной системы О О ∆Е = E Sn 2+ /Sn – E Fe2+ /Fe = –0,136 – (–0,44) = 0,304 B– величина положительная, и реакция протекает самопроизвольно в прямом направлении. Поскольку ионы металлов в водных растворах гидратированы, то к указанным стадиям прибавляются эндотермическая дегидратация первоначально находившегося в растворе иона менее активного металла и экзотермическая гидратация образующегося иона более активного металла. Рассматривая конкретные случаи таких реакций, следует помнить, что в водных растворах солей в качестве окислителя могут выступать не только ионы металла, но и ионы водорода воды. Поэтому взаимное вытеснение металлов из 21 растворов их солей практически происходит лишь в случае металлов, расположенных в ряду потенциалов после магния. Щелочные и щелочноземельные металлы вступают во взаимодействие с молекулами воды и разлагают их, вытесняя водород. При переходе от воды к неводным растворителям взаимное положение металлов в ряду напряжений может изменяться. Причина такого явления в том, что энергия сольватации ионов различных металлов по-разному изменяется при переходе от одного растворителя к другому. 2.5. Взаимодействие металлов с растворами кислот В растворах кислот окислителями могут быть либо ионы водорода H+, либо анионы кислоты. Взаимодействие металлов с кислотами следует рассматривать с учетом следующих факторов: − величины стандартного электродного потенциала; − окислительной способности кислотного остатка; − концентрации кислоты. 2.5.1. Разбавленные кислоты При взаимодействии металлов с разбавленными кислотами (за исключением разбавленной азотной кислоты) окислителем является ион водорода H+. К числу таких кислот, содержащих в качестве окислителя ион H+, относятся кислоты, не содержащие кислорода в анионе (бескислородные кислоты): HF, HCl, HBr, HJ, H2S, H2Se, H2Te, или кислоты с устойчивыми анионами, имеющие низкие окислительно-восстановительные потенциалы: H2СO3, H3ВO3, H3РO4 и др., а также разбавленная серная кислота H2SO4. Разбавленные кислоты, содержащие в качестве окислителя только ионы водорода H+, могут восстановителями. В взаимодействовать таких кислотах окислительно-восстановительный с относительно растворяются потенциал которых только ниже сильными металлы, потенциала водородного электрода 2H+/H2, то есть с металлами, стоящими в ряду стандартных электродных потенциалов левее водорода. 22 Реакция протекает с выделением водорода по рассмотренному ниже механизму. Пример. Взаимодействие железа с разбавленной серной кислотой. Fe + H2SO4(разб) = FeSO4 + H2 Стандартные потенциалы восстановителя и окислителя: E ОFe2+ /Fe = −0,44 B; E О2H + /H = 0,0 B. 2 Потенциал металла E Me n + /Me < E 2H + /H 2 ,реакция возможна и будет протекать в прямом направлении. Избыток ионов водорода в кислотах препятствует образованию гидроксидов, поэтому большинство активных металлов хорошо растворяются в кислотах. Однако в ряде случаев при взаимодействии металлов с разбавленными кислотами на поверхности некоторых металлов образуются труднорастворимые в кислотах соединения, образующие защитные пленки из продуктов реакции, тормозящие реакцию. Так, свинец не растворяется в серной кислоте при ее концентрации ниже 80 %, так как образующаяся при взаимодействии свинца с серной кислотой соль PbSO4 нерастворима и создает на поверхности металла защитную пленку. Для растворения в подобных кислотах малоактивных металлов, стоящих в ряду стандартных потенциалов после водорода, необходимо приcутствие какого-либо другого окислителя, потенциал которого был бы выше потенциала данного металла в кислой среде. Так, медь может растворяться в соляной кислоте в присутствии кислорода. О Стандартный потенциал меди: E Cu 2+ /Cu = +0,34 B; О Потенциал кислорода при рН = 0: E O2/2H 2O = +1,23 B. ЭДС данной системы: О О ∆E0 = E O2/2H 2O – E Cu 2+ /Cu = 1,23 – (+0,34) = 0,99 В> 0 – величина положительная, и реакция протекает самопроизвольно в прямом направлении: 23 2 Cu– 2e = Cu2+ 1 O2 + 4H+ + 4e = 2H2O 2Cu + O2 + 4H+ = 2Cu2+ + 2H2O 2Cu + O2 + 4HCl = 2CuCl2+ 2H2O Соляная кислота здесь играет роль среды, а сама в окислительном процессе не участвует. Если в окислительно-восстановительной системе одновременно присутствуют два окислителя, то всегда выбирают окислитель с большим значением потенциала. 2.5.2. Взаимодействие металлов с концентрированной серной кислотой Окислительные свойства кислот, обусловленные анионом кислоты, проявляются более сложно, так как в большинстве случаев элемент, образующий анион кислоты, может восстанавливаться до разных степеней окисления. В концентрированной серной кислоте роль окислителя выполняет ион − SO42 , восстановление которого может протекать по следующим реакциям: − SO42 + 4H+ + 2e = SO2 + 2H2O, − SO42 + 8H+ + 6e = SО + 4H2O, − SO42 + 10H+ + 8e = H2S + 4H2O. Степень восстановления серы из сульфат-иона зависит от природы восстановителя. Состав продуктов, в которые переходит при восстановлении − ион SO42 в концентрированной серной кислоте при реакции с металлами, зависит от активности металлов: чем активнее металл (более отрицателен потенциал металла E Me n + /Me ), тем глубже идет восстановление серы (+6) в сульфат-ионе. 24 Металлы, стоящие в ряду стандартных потенциалов после водорода, взаимодействуют с концентрированной серной кислотой с образованием оксида серы (IV) SO2. При взаимодействии с более активными металлами, стоящими в ряду стандартных потенциалов до водорода, продуктами восстановления иона − SO42 может быть смесь, состоящая из SO2, S, H2S. Поскольку в полученной смеси может преобладать какой-либо один из продуктов восстановления иона − SO42 , то на основе полученных экспериментальных данных можно условно принять следующую примерную схему взаимодействия концентрированной серной кислоты с металлами: H2S (активный Me) Me + H2SO4(конц) сульфат Me + Н2О S (средней активности Me) SO2(неактивный Ме) Однако не представляется возможным точное установление окислительно-восстановительного потенциала, при котором получается только оксид серы (IV), только сера или только сероводород. Во многом степень восстановления иона SO42 − будет зависеть от гранулометрического состава металла, температуры и других факторов. Водород практически не выделяется в концентрированной серной кислоте, так как окислителем выступает сульфатион в силу значительно большего его потенциала. Пример составления окислительно-восстановительной взаимодействия магния с концентрированной серной кислотой: Mg + H2SO4(конц)⇒ MgSO4; H2S 4 Mg – 2e = Mg2+ − 1 SO42 + 10H+ + 8e = H2S + 4H2O 4Mg +10H+ = 4Mg2+ + H2S + 4H2O 4Mg + 5H2SO4(конц) = 4MgSO4+ H2S + 4H2O 25 реакции 2.5.3. Взаимодействие металлов с азотной кислотой Не совсем обычно действует на металлы азотная кислота. Даже разбавленные водные растворы азотной кислоты окисляют металлы без выделения водорода. Также как и в концентрированной серной кислоте, в азотной кислоте любой концентрации окислителем будет анион NO3 − в силу значительно большего знечения потенциала нитрат-иона по сравнению с потенциалом водородного электрода. Восстановление − нитрат-ионаNO3 может протекать до различных степеней окисления азота по следующим нижеприведенным схемам: − NO3 + 1e + 2H+ = NO2+ H2O, − NO3 + 3e + 4H+ = NO+ 2H2O, − NO3 + 8e + 10H+ = N2O+ 5H2O, − 2NO3 + 10e + 12H+ = N2+ 6H2O, − NO3 + 8e + 10H+ = NН4++ 3H2O. Степень восстановления нитрат-иона зависит как от концентрации кислоты, так и от окислительно-восстановительного потенциала металла. Чем выше концентрация кислоты, тем менее глубоко восстанавливается ион NO3 − . В реакциях металлов с концентрированной азотной кислотой обычно выделяется диоксид азота NO2 независимо от активности металла в ряду стандартных потенциалов (кроме серебра, золота и платины). Например: Zn + HNO3⇒Zn(NO3)2 ; NO2 1 Zn – 2e = Zn2+ − 2 NO3 + 1e + 2H+ = NO2+ H2O − Zn + 2 NO3 + 4H+ = Zn2+ + 2NO2+ 2H2O Zn + 4HNO3 = Zn(NO3)2 + 2NO2 + 2H2O 26 Элементы, для которых характерна высокая степень окисления, при взаимодействии с концентрированной азотной кислотой образуют кислородсодержащие кислоты. Азотная кислота при этом восстанавливается до NO. Например: − 3 Re– 7e + 4H2O = ReO4 + 8H+ − 7 NO3 + 3e + 4H+ = NO+ 2H2O − − 3Re + 7 NO3 + 4H+ = 3ReO4 + 7NO+ 2H2O 3Re + 7HNO3 = 3HReO4 + 7NO+ 2H2O В разбавленной азотной кислоте при реакции с металлами продукты реакции зависят от активности металлов: чем активнее металл (более отрицателен потенциал металла E Me n + /Me ), тем глубже идет восстановление азота (+5) в нитрат-ионе. При действии разбавленной азотной кислоты на металлы образуется вода, нитрат металла и, в зависимости от активности металла, NO, N2O, N2, NH4+. На основе экспериментальных данных можно условно принять следующую примерную схему взаимодействия разбавленной азотной кислоты с металлами: NH4+ (активный Me) Me + HNO3(разб) нитрат Me + Н2О N2, N2O (средей активности Мe) NO(неактивный Ме) Например, взаимодействие магния с разбавленной азотной кислотой: Mg + HNO3(разб)⇒ Mg(NO3)2 ; NH4+ 4 Mg – 2e = Mg2+ − 1 NO3 + 8e + 10H+ = NH4+ + 3H2O − 4Mg + NO3 + 10H+ = 4Mg2+ + NH4+ + 3H2O 4Mg + 10HNO3(разб) = 4Mg(NO3)2 + NH4NO3 +3H2O 27 Установить точно, до какой степени окисления происходит − восстановление иона NO3 в разбавленной азотной кислоте при взаимодействии ее с металлами, трудно. Чаще всего получается смесь указанных выше веществ, но чем больше активность металла, чем мелкодисперснее металл, чем разбавленнее кислота, тем глубже идет восстановление иона NO3 − . Необходимо иметь в виду, что указанные в реакциях оксиды азота являются лишь преимущественными оксидами среди других продуктов восстановления иона NO3 − . Восстанавливаясь, азотная кислота, прежде всего, образует низшие оксиды, которые в дальнейшем ею же окисляются в высшие оксиды. 2.5.4. Действие смеси кислот на металлы При действии на металлы смеси кислот, одна из которых является окислителем, а другая выступает в качестве лиганда, происходит растворение металлов с образованием комплексных соединений. В окислительно- восстановительных реакциях с участием комплексных соединений вследствие связывания иона комплексообразователя в комплексный ион (комплекс) происходит значительное уменьшение концентрации этого иона в растворе, что приводит, исходя из уравнения Нернста E Men + / Me = E ОMen + / Me + 0,059 lg[Me n + ], n к понижению его окислительно-восстановительного потенциала. Благодаря этому в смеси этих кислот становится возможным растворение таких благородных металлов, как золото, платина, рутений, родий, иридий, ниобий, тантал и др., не растворяющихся в концентрированных кислотахокислителях. Особенностью составления электронно-ионных уравнений с участием комплексных соединений является обязательное введение лиганда в эти уравнения. 28 В качестве примера может выступать растворение золота в царской водке (смеси азотной и соляной кислот): − Au – 3e + 4Cl = [AuCl4 ] − − NO3 + 3e + 4H+ = NO+ 2H2O − − − Au + NO3 + 4H+ +4Cl =[AuCl4 ] + NO+ 2H2O Au + HNO3+4HCl = H[AuCl4] + NO+ 2H2O 2.6. Взаимодействие металлов с водой Поскольку вода всегда содержит ионы гидроксония Н3О+, то она должна действовать на металлы, как кислота. Однако концентрация этих ионов и продолжительность их жизни в воде очень мала, поэтому взаимодействие металлов с водой отличается своеобразием. Кроме того, по отношению к металлам вода может являться окислителем и выступать в качестве лиганда в процессах комплексообразования. Потенциал электродного процесса 2H+ + 2e = H2 зависит от рН среды и О определяется соотношением E 2H + /H 2 = E 2H + /H 2 − 0,059 рH. В нейтральной среде при рН = 7, когда окислителем является вода, для реакции − 2H2O + 2e = H2 + 2OH потенциал водородного электрода E 2H 2 O/H 2 = −0,059·7 = −0,41 B. Для того чтобы реакция с металлами протекала с водой, необходимо выполнение обоих перечисленных выше условий: 1) потенциал металла в нейтральной среде должен быть меньше потенциала окислителя (воды): E Me n + /Me < Еокисл. Теоретически водород из воды могут вытеснять только те металлы, потенциалы которых более отрицательны, чем − 0,414 В, т. е. стоящие в ряду напряжений до кадмия; 29 2) продукты реакции взаимодействия металла со средой (могут быть оксиды, гидроксиды) должны быть хорошо растворимы в данной реакционной среде. Пример. Взаимодействие натрия с водой. Расчет величины ЭДС системы с учетом рН среды показывает, что ЭДС больше нуля и данная реакция возможна: O ∆Е = E 2H 2 O/H 2 – E Na + /Na = −0,414 – (−2,714) = +2,3 В. 2 Na− e = Na+ − 1 2H2O + 2e = H2 + 2OH − 2 Na + 2H2O = 2Na+ + H2+ 2OH 2 Na + 2H2O = 2NaOH + H2 Приведенный механизм взаимодействия характерен в основном для щелочных и щелочноземельных металлов. Причем чем лучше растворимость в воде образующегося гидроксида, тем больше скорость реакции. Водород из воды вытесняют наиболее активные металлы и лишь при условии образования растворимых гидроксидов. В случае образования малорастворимых соединений, а большинство гидроксидов металлов являются именно таковыми, они пассивируют поверхность металла, и реакция, едва начавшись, тут же прекращается или протекает крайне медленно. Пример.Взаимодействие магния с водой. Расчет величины ЭДС этой системы с учетом рН среды показывает, что для данной реакции ЭДС больше нуля и реакция взаимодействия магния с водой возможна: ∆Е = E 2H 2 O/H 2 − E Mg(OH)2 /Mg = −0,414 – (−2,38) = +1,66 В. Магний − химически активный металл, однако при комнатной температуре не взаимодействует с водой. Произведение растворимости (ПР) - Mg(OH)2 равно 1,1∙10 11. Магний вытесняет водород только из горячей воды. 30 Mg +2H2O − 2e = Mg(OH)2 + 2H+ − 2H2O + 2e = H2 + 2OH − Mg +2H2O + 2H2O = Mg(OH)2 + H2 + 2OH + 2H+ Mg + 2H2O = Mg(OH)2 + H2 Металлы, расположенные в ряду напряжений между магнием и кадмием, при обычной температуре с водой не взаимодействуют и не вытесняют водород из воды. Рассматривая взаимодействие металлов с водой, нельзя не учитывать, что большинство металлов имеют на своей поверхности прочную оксидную пленку, обладающую защитными функциями. Чаще всего именно она является причиной невозможности протекания реакции между достаточно активным металлом и водой. Например, алюминий, судя по потенциалу E Al(OH)3 /Al = −1,88 B , должен энергично реагировать с водой, но этого не происходит из-за наличия на поверхности металла прочной, нерастворимой в воде оксидной пленки. Благодаря оксидной пленке алюминий устойчив к воде и водяному пару. При разрушении защитной пленки алюминий энергично взаимодействует с водой с выделением водорода. 2 Al + 3H2O − 3e = Al(OH)3 + 3H+ − 3 2H2O + 2e = H2 + 2OH − 2Al + 6H2O + 6H2O = 2Al(OH)3 + 3H2 + 6H++ 6OH 2 Al + 6H2O = 2Al(OH)3 + 3H2 Явление глубокого торможения окисления металла, обусловленное наличием на его поверхности защитных оксидных или солевых пленок, называется пассивацией. В условиях атмосферного воздуха пассивирующие пленки образуются на хроме, никеле, алюминии, кадмии, цинке. 31 2.7. Взаимодействие металлов с водными растворами щелочей Как и в предыдущем случае, окислителем является вода по реакции − 2H2O + 2e = H2 + 2OH В щелочной среде при концентрации в растворе ионов водорода - моль/лзначение [H+] = 10 14 потенциала водородного электрода равно E 2H 2O/H 2 = −0,059∙14 = −0,826 В. Поэтому в растворах щелочей с выделением водорода растворяются металлы, потенциалы которых в щелочной среде отрицательнее −0,826 В. Причем гидроксиды этих металлов должны растворяться в щелочах, иначе растворение металла практически остановится из-за образования пленки гидроксида. Со щелочами будут взаимодействовать металлы, склонные к образованию n− гидроксокомплексов типа [Me(OH)4] , то есть металлы, чьи гидроксиды являются амфотерными: Ве(OH)2, (Al(OH)3, Zn(OH)2, Sn(OH)2, Рb(OH)2, Cr(OH)3 и др. Упрощенно вместо гидроксокомплексов продукты реакции могут − − − − − − записываться в следующем виде: AlO2 , ZnO22 , SnO22 , CrO2 , ВеO22 , PbO22 . Пример. Взаимодействие цинка с водным раствором щелочи. Расчет величины ЭДС данной системы с учетом значения рН среды показывает, что ЭДС химической реакции больше нуля и данная реакция возможна: ∆Е = E 2H 2 O/H 2 – E ZnO 22 − /Zn = −0,827 – (−1,220) = +0,393 В − − Zn− 2e + 4OH = ZnO22 + 2H2O − 2H2O + 2e = H2 + 2OH − − Zn + 2OH = ZnO22 + H2 Zn + 2NaOH = Na2ZnO2+ H2 или, через образование комплексных соединений: 32 − Zn − 2e + 4OH = [Zn(OH)4]2 − − 2H2O + 2e = H2 + 2OH − − Zn + 2H2O + 2OH = [Zn(OH)4] 2 + H2 Zn + 2H2O + 2NaOH = Na2[Zn(OH)4] + H2 Взаимодействие металлов со щелочами протекает тем легче, чем n- устойчивее образовавшиеся гидроксокомплексы. Анионы [Me(OH)4] наиболее устойчивы у Ве, Zn, Sn, Al, Pb и других амфотерных металлов, поэтому указанные металлы легко растворимы в щелочах (Рb – при нагревании). Такие металлы, как железо, кобальт, никель и др., имеют неустойчивые гидроксоанионы. Поэтому они взаимодействуют с растворами щелочей лишь в мелкораздробленном состоянии и при длительном нагревании. Однозначно утверждать, что возможность протекания реакций между металлом и растворами щелочей определяют только значения электродных потенциалов системы и произведения растворимости (ПР) продуктов реакции, нельзя. Рассматривая взаимодействие металлов со щелочами, необходимо учитывать, что это многофакторная система и для каждого конкретного случая необходим свой подход. Задание для самоконтроля Составьте уравнения реакций взаимодействия металлов с указанными в таблице веществами, используя значения окислительно-восстановительных потенциалов металлов, кислорода и водорода в различных средах. Значения потенциалов разбавленной и концентрированной азотной и концентрированной серной кислот примите равными ≅1 В. 33 1 Pb + H2O + O2 16 Pb + KOH + O2 2 Ag + HNO3(разб) 17 Sn + H2O 3 Cu + H2SO4(разб) + O2 18 Fe + H2O + O2 4 Mg+ HNO3(конц) 19 Mg+ HNO3(разб) 5 Cd + H2SO4(конц) 20 Be + H2SO4(конц) 6 Cd + HNO3(разб) 21 Al + KOH(раствор) 7 Sn + NaOH(раствор) 22 Co + HNO3(разб) 8 Cа + H2O 23 Pb + HNO3(конц) 9 Zn + NaOH(раствор) 24 Ag + H2SO4(конц) 10 Mg + H2O 25 Al + H2SO4(разб) 11 Cr + KOH(раствор) 26 Zn + H2O + O2 12 Bi + H2SO4(конц) 27 Cr + NaOH (раствор) + O2 13 Mg + H2O + O2 28 Pb + HNO3(разб) 14 Cu + HNO3(разб) 29 Sn + KOH(раствор) 15 Zn + H2O + O2 30 Pb + KOH + O2 34 3. ХИМИЧЕСКИЕ ИСТОЧНИКИ ТОКА Химические осуществлять источники тока непосредственное окислительно-восстановительной – это устройства, превращение реакции в позволяющие химической электрическую. энергии Химические источники тока делятся на три группы: первичные источники тока (гальванические элементы), вторичные источники тока (аккумуляторы) и электрохимические генераторы (топливные элементы). 3.1. Гальванические элементы Гальванические элементы служат для прямого преобразования химической энергии заключенных в них реагентов в электрическую энергию. Реагенты (окислитель и восстановитель) входят непосредственно в состав гальванического элемента и расходуются в процессе его работы. После расхода реагентов элемент уже не может работать. Все гальванические элементы состоят из двух электродов – проводников первого рода (металлы, графит), разделенных слоем электролита – проводником второго рода. В проводниках первого рода переносчиками электричества являются электроны, в проводниках второго рода – ионы. Через электроды осуществляется отвод или подвод электронов к реагирующим веществам. Электролит и граничащие с ним электроды образуют внутреннюю цепь гальванического элемента, а проводники, соединяющие электроды снаружи, − внешнюю цепь. Электрод с более отрицательным потенциалом, на котором при разряде протекает процесс окисления, называется отрицательным электродом, или анодом, и обозначается знаком (−). Электрод с более положительным потенциалом, на котором происходят реакции восстановления, принимается за положительный электрод, называется катодом и обозначается знаком (+). Совокупность веществ гальванического элемента, принимающих участие в электрохимической токообразующей реакции, называется электрохимической системой. В соответствии с принятой в 1953 г. Международной конвенцией об 35 электродвижущей силе (ЭДС) и электродных потенциалах в обозначении электрохимической системы в левой части указывается формула вещества отрицательного электрода, в правой части – формула вещества положительного электрода. Между ними записывается формула компонентов электролита. Граница между веществом электрода и электролитом обозначается вертикальной чертой, а между анодной и катодной частями электролита – двумя вертикальными черточками. Например: Mg / MgSO4// CuSO4/Cu Знаки заряда полюсов (−) и (+) указываются слева и справа от электродов. Инертный проводник первого рода, не принимающий участия в токообразующей окислительно-востановительной реакции, в обозначении электрохимической системы обозначается соответствующим символом и отделяется от окислителя или восстановителя запятой. Например, платина в схеме цинк-водородного элемента: Zn / ZnSO4 // H2SO4/ H2, Pt. Химические источники тока характеризуются электродвижущей силой (ЭДС), напряжением, емкостью и энергией, которую он может отдать во внешнюю цепь. Обычно для химических источников тока применяются электрохимические системы, в которых химические реакции обратимы. При отсутствии тока, т. е. при разомкнутой внешней цепи, устанавливается состояние равновесия химических процессов. Электродвижущей силой гальванического элемента называется максимальная разность потенциалов электродов, которая может быть получена при работе такого элемента. Как известно, ЭДС любой окислительно-восстановительной системы является разность равновесных потенциалов окислителя и восстановителя. В гальваническом элементе она равна разности равновесных потенциалов катода и анода гальванического элемента: ЭДС = ЕК− ЕА = ΔЕ, где ЕК и ЕА−соответственно равновесные потенциалы катода и анода. 36 В соответствии с Международной конвенцией об ЭДС и электродных потенциалах ЭДС гальванического элемента считается положительной, если электроны во внешней цепи перетекают от левого электрода (анода) к правому электроду (катоду). Примером гальванического элемента может служить элемент Якоби– Даниеля. Он состоит из медной пластины, погруженной в раствор сульфата меди, и цинковой пластины, погруженной в раствор сульфата цинка. Для предотвращения прямого взаимодействия окислителя и восстановителя электроды отделены друг от друга пористой перегородкой, предотвращающей смешивание растворов сульфата меди и цинка, но позволяющей ионам мигрировать через нее. Схематично элементы такого типа принято изображать следующим образом: Zn / ZnSO4 // CuSO4 / Cu. На поверхности цинкового и медного электродов, погруженных в раствор соответствующей соли, возникает электродный потенциал. Потенциал О цинкового электрода имеет более отрицательное значение ( E Zn 2+ /Zn = −0,76 B ), О чем потенциал медного электрода (E Cu 2+ /Cu = +0,34 B) ), поэтому при замыкании цепи гальванического элемента электроны будут переходить от цинка к меди. При этом возникают самопроизвольные процессы растворения цинка на цинковом электроде и осаждение меди на медном электроде. При работе элемента Якоби–Даниеля протекают процессы: 1) реакция окисления цинка: ZnО− 2e = Zn2+(анодный процесс); 2) реакция восстановления ионов меди: Cu2+ + 2e = CuО(катодный процесс); 3) движение электронов от анода к катоду во внешней цепи; − 4) движение ионов в растворе: SO42 к аноду, Cu2+ к катоду. 37 Движение ионов в растворе замыкает электрическую цепь гальванического элемента. Суммарное уравнение электродных реакций будет иметь следующий вид: Zn + Cu2+ = Cu + Zn2+. Электродвижущая сила гальванического элемента находится по разности равновесных электродных потенциалов обоих электродов с учетом активности ионов металла в растворе: О О ЭДС = E Cu 2+ /Cu − E Zn 2+ /Zn + RT a Cu 2 + ln . 2F a Zn 2 + C определенным приближением для разбавленных растворов отношение активностей в уравнении можно заменить отношением аналитических концентраций ионов металла в растворе. Для стандартных условий (при аМеn+= 1) стандартная ЭДС будет равна разности стандартных потенциалов меди и цинка: О О ЭДСО = ∆EО = E Cu 2+ /Cu − E Zn2+ /Zn = +0,34 – (–0,76) = 1,1 В. В данном производилось случае путем вычисление вычитания электродвижущей из значения силы потенциала (ЭДС) окислителя потенциала восстановителя. После написания уравнения реакции и расчета ЭДС следует показать на схеме гальванического элемента противоанионов: направление движения электронов и e А (−) Zn / ZnSO4CuSO4 / Cu (+) К SO42 − В процессе работы гальванического элемента раствор сульфата цинка − обогащается ионами Zn2+, а раствор сульфата меди – ионами SO42 (вследствие убыли ионов Cu2+). Это приводит к тому, что анод становитсяболее положительным, а катод более отрицательным (катодная и анодная поляризация электродов). Изменение величины потенциала электрода по сравнению с исходным равновесным значением, вызванное изменением 38 концентрации потенциалопределяющих ионов в растворе, называется концентрационной поляризацией. В результате поляризации ЭДС работающего гальванического элемента всегда меньше, чем теоретически вычисленное значение. Для борьбы с поляризацией электродов применяют вещества, называемые деполяризаторами. В качестве катодных деполяризаторов используют различные окислители, которые принимают электроны от катода (MnO2, O2, К2Cr2O7 и др.) Гальванические элементы можно использовать только в течение ограниченного промежутка времени, пока исходные материалы не будут израсходованы (например, в элементе Якоби–Даниеля растворится весь цинк, и вся медь из раствора CuSO4 выделится на электроде). Гальванический элемент в принципе можно составить из любой окислительно-восстановительной реакции, например, с инертным электродом: Zn / ZnSO4 KMnO4, MnSO4, H2SO4 / С В данном гальваническом элементе окислителем будет пермаганат−ион, а восстановителем – металлический цинк. Угольный электрод не принимает непосредственного участия в ОВ-реакции, а служит проводником электронов. Полуреакции, протекающие в элементе: 2 MnO4−+ 5e + 8H+ = Mn2+ + 4H2O (катодный процесс) 5 Zno− 2e = Zn2+ (анодный процесс) 2MnO4−+ 5Zn + 16H+ = 2Mn2+ + 5Zn2+ +8H2O Стандартные потенциалы токообразующих полуреакций E ОZn 2+ /Zn = −0,76 B; E ОMnO− /Mn 2+ = +1,51 B . 4 Для стандартных условий расчет ЭДС О ∆Е О= E ОMnO− /Mn 2+ − E Zn2+ /Zn = +1,51 − (−0,76) = +2,27 В. 4 показывает довольно высокое значение электродвижущей силы для данного гальванического элемента. 39 3.2. Концентрационные гальванические элементы Гальванический полуэлементов с элемент может разными быть металлами. образован не Необходимую только для из работы гальванического элемента разность потенциалов можно создать, используя один и тот же раствор разной концентрации и электроды из одного и того же металла. Так, если серебряные электроды погрузить в растворы нитрата серебра разной концентрации, то на них возникнут различные по величине электродные потенциалы. ЭДС такого элемента зависит только от соотношения концентраций обоих растворов (более точно – активностей ионов металла). Электрохимическая схема такого концентрационного гальванического элемента может быть представлена следующим образом: Ag / 1MAgNO3 10MAgNO3/ Ag II I Допустим, что концентрация AgNO3 в первом полуэлементе 10 моль/л, во втором полуэлементе − 10-2 моль/л. Поскольку условия в данном гальваническом элементе отличаются от стандартных, следует воспользоваться формулой Нернста для расчета равновесных потенциалов электродов в обоих полуэлементах. Стандартный потенциал серебряного электрода E ОAg+ /Ag = +0,8 В. Тогда уравнение Нернста для серебряного электрода будет иметь вид + E Ag+ /Ag = E ОAg+ /Ag + 0,059lg[Ag ]. Для первого полуэлемента (I): ЕI = 0,8 + 0,059lg10 = 0,859 B. Для второго полуэлемента (II): ЕII = 0,8 + 0,059lg10-4 = 0,8 − 4×0,059 = 0,564 В. Потенциал первого полуэлемента больше, чем у второго, поэтому первый полуэлемент выступает в качестве окислителя по отношению ко второму. Полуреакции, протекающие в элементе: I: Ag+ + e = Ag II: Ag – e = Ag+ 40 В самом начале работы ЭДС этого гальванического элемента составит ЕI− ЕII= 0,859 − 0,564 = 0, 295 В. В полуэлементе с меньшей концентрацией ионов серебра происходит растворение серебряного электрода, а в полуэлементе с большей концентрацией ионов серебра наблюдается осаждение серебра на электрод. Рассматриваемый концентрационный гальванический элемент будет работать до выравнивания концентраций ионов серебра в обоих полуэлементах. Гальванический элемент такого типа называется концентрационным. Более отрицательный потенциал имеет электрод, опущенный в раствор с меньшей концентрацией соли, и является анодом в гальваническом элементе. Катодом служит электрод, помещенный в раствор с большей концентрацей соли. е А(−) Ag / 1MAgNO3 10MAgNO3/ Ag К (+) NO3 − Конечно, практического применения концентрационные гальванические элементы не могут иметь вследствие весьма малого значения ЭДС, но описываемые процессы являются одной из причин коррозии металлов, попадающих в подобные условия. В том случае, если в качестве второго электрода в гальваническом элементе используется стандартный водородный электрод, в котором в качестве токоподвода используется платина, то для расчета ЭДС гальванического элемента берется стандартный потенциал водородного электрода. Пример. Укажите направление движения электронов в гальваническом элементе Zn / ZnSO4, 0,01М // H2SO4, H2 / Pt, используя значения электродных потенциалов. Напишите уравнения анодного и катодного процессов, ионное и молекулярное уравнения реакции. Рассчитайте ЭДС. Решение 1. Схема гальванического элемента Zn / ZnSO4, 0,01М // H2SO4, H2 / Pt. 41 С Zn 2 + = 0,01 моль/л, СН + = 1 моль/л. 2. Стандартные электродные потенциалы: Е О2Н + / Н = 0 В, 2 E ОZn2+ / Zn = – 0,76 В. 3. Вычисление электродного потенциала цинка по уравнению Нернста. E Zn 2+ / Zn = E ОZn2+ / Zn + 0,059 lgCZn2+ = − 0,76 + 0,059 lg10-2=–0,819 В. 2 2 4. Расчет величины ЭДС. О ЭДС = ЕОх – ЕRed = Е 2Н + / Н 2 – E Zn 2+ / Zn = 0 – (–0,819) = 0,819 В. 5. Уравнения электродных процессов: Zn (–): Zn – 2ē = Zn2+ – процесс окисления (анодный процесс); (Pt) (+): 2Н+ + 2ē = Н2 – процесс восстановления (катодный процесс). 6. Суммарные ионное и молекулярное уравнения: Zn + 2H+ = Zn2+ + H2;Zn + H2SO4 = ZnSO4 + H2. 7. Направление движения электронов по металлическому проводнику во внешней цепи – от цинкового электрода к водородному, так как потенциал цинкового электрода (−0,819 В) меньше водородного электрода (0,0 В) ē (A) (−) Zn / ZnSO4, 0,01М// H2SO4 / H2 (Pt) (+) (К) SO 24- 3.3. Сухие гальванические элементы Значительно усовершенствовал гальванический элемент и сделал его удобным для практического использования французский инженер Жорж Лекланше. В 1867 г. он предложил в качестве анода использовать цинк, а в качестве деполяризатора − диоксид марганца, который восстанавливается на катоде. Марганцово-цинковая электрохимическая система Zn / ZnCl2 // NH4Cl2 / MnO2, C 42 Вначале электролитом служил водный раствор хлорида аммония; затем Лекланше стал использовать электролит, загущенный клейстером из муки и крахмала. Это революционным образом изменило дело: «сухие» элементы Лекланше перестали бояться случайного опрокидывания, их можно было использовать в любом положении. Изобретение Лекланше имело коммерческий успех, а сам изобретатель открыл фабрику по производству элементов. В марганцово-цинковом элементе с солевым электролитом протекают следующие электродные реакции: на аноде: 2Zn + 4NH4Cl – 4e = ZnCl2 + [Zn(NH3)4]Cl2 + 4H+, на катоде: MnO2 + H2O + e→MnOOH + OH–. Суммарная токообразующая реакция в этом гальваническом элементе выражается уравнением 4MnO2+ 2Zn + 4NH4Cl = 4 MnOOH + ZnCl2+ [Zn(NH3)4]Cl2. В щелочных элементах (их массовое производство началось в 1950 г.) электролитом служит загущенный крахмалом и мукой цинкат калия K2[Zn(OH)4] в концентрированном растворе КОН. При этом на катоде идет реакция MnO2 + H2O + e→MnOOH + OH–. Токообразующая реакция в элементе с загущенным щелочным электролитом выражается уравнением Zn + 2MnO2 + H2O = ZnO + 2MnOOH. В настоящее время элементы Лекланше – самые дешевые, и они выпускаются миллиардами. Этому способствует доступность и дешевизна сырья: цинк дешевле меди, а MnO2 – самое распространенное соединение марганца в природе (минерал пиролюзит). ЭДС марганцово-цинкового элемента с солевым электролитом составляет 1,48–1,88 В, со щелочным электролитом − 1,41–1,49 В. Удельная энергия сухих гальванических элементов находится в пределах 0,26–4 Вт∙мин/г. Марганцово-цинковый источник тока широко используется в установках связи, сигнализационных и осветительных устройствах, для питания радиоприемников, управляемых противотанковых ракет и других целей. 43 3.4. Термодинамика гальванического элемента Как видно из изложенного выше, внутри гальванического элемента идет химическая реакция, а во внешней цепи элемента протекает электрический ток, т. е. в гальваническом элементе происходит превращение химической энергии в электрическую. При помощи гальванического элемента можно совершать электрическую работу за счет энергии протекающей химической реакции. Если в гальваническом элементе химическая реакция протекает обратимо, то при превращении одного моля вещества она может произвести максимальную электрическую работу (АМЭ): АМЭ = nF∙∆E, где n – число электронов, переходящих от восстановителя к окислителю в элементарном акте реакции; F – число Фарадея; ∆E – ЭДС гальванического элемента. С другой стороны, максимально полезная работа (АМР), которую может совершить система при условии обратимого и изотермического протекания реакции при постоянном давлении, равна разности энергии Гиббса реакции АМР = −∆G. Приравнивая правые и левые части вышеприведенных уравнений, получим следующее выражение: ∆G = −nF∙∆E, а отсюда ЭДС гальванического элемента: ∆E = −∆G/ nF. Следовательно, по известным значениям энергии Гиббса реакции (∆G) можно рассчитать величину электродвижущей силы (∆E) и, наоборот, по известным значениям ЭДС (∆E) – величину энергии Гиббса (∆G). В самопроизвольных процессах связь свободной энергии Гиббса (максимально полезная работа) с энтальпией (∆Н) и энтропией (∆S) системы выражается формулой 44 ∆G = ∆Н − Т∆S. В свою очередь, величины ∆Н и ∆S химической реакции определяются (с учетом стехиометрических коэффициентов в уравнении реакции) из следующих выражений: ∆НХ.Р= ∑∆НПРОД− ∑∆НИСХ, ∆SХ.Р = ∑∆SПРОД− ∑∆SИСХ, где индексы «ПРОД» и «ИСХ» относятся соответственно к продуктам реакции и к исходным веществам. ЭДС гальванического элемента можно измерить непосредственно, а также рассчитать на основании термодинамических данных или по активностям участников протекающей реакции. При стандартных условиях, т. е. при активностях исходных веществ и продуктов реакции, равных единице, имеем ∆E = −∆G / nF = ∆EО. ЭДС гальванического элемента, рассчитанная при активностях исходных веществ и продуктов реакции, равных единице, называется стандартной ЭДС элемента. Значение стандартной ЭДС можно вычислить, если известны значения стандартных энергий Гиббса (∆GО298)токообразующей реакции. Последние можно легко рассчитать по справочным данным энергий Гиббса реакций образования исходных веществ и продуктов реакции ∆GO298 X.Р= ∑∆GO298 ПРОД − ∑∆GO298 ИСХ Пример. Рассчитать стандартную ЭДС медно-цинкового гальванического элемента Zn / 1МZnSO4 // 1МCuSO4 / Cuпо изменению свободной энергии Гиббса ∆GO298 химической реакции, протекающей в данном гальваническом элементе. Записываем уравнение токообразующей реакции, протекающей в гальваническом элементе, и уравнение изменения энергии Гиббса этой реакции: Zn + Cu2+ = Zn2+ + Cu 45 ∆GO298 X.Р= ∆G 298Zn 2+ + ∆G 298Cu − ∆G 298Cu 2+ − ∆G 298Zn O O O O Из таблиц стандартных энергий Гиббса находим: ∆G O298Cu 2+ = 65 кДж/моль-ионов; ∆G O298Zn 2+ = −147,26 кДж/моль-ионов. Стандартная энергия Гиббса образования простых веществ (меди и цинка) равна нулю. По вышеприведенному уравнению вычисляем изменение ∆GO298токообразующей реакции: ∆GO298 X.Р= (−147,26 + 0) − (65 + 0) = −212,26 кДж/моль. Стандартная ЭДС при 298 К ∆EО = −∆GO298/nF = −212,26 кВт∙с/моль / 2∙96494 А∙с/моль = 1,1 В. О Используя стандартные потенциалы меди ( E Cu 2+ /Cu = +0,34 B ) и цинка О ( E Zn 2+ /Zn = −0,76 B ), можно также рассчитать стандартную ЭДС медноцинкового гальванического элемента: О О ЭДСО = ∆EО = E Cu 2+ /Cu − E Zn 2+ /Zn = +0,34 – (–0,76) = 1,1 В. Как видно из приведенных расчетов, независимо от способа проведения расчета стандартная ЭДС медно-цинкового гальванического элемента имеет одну и ту же величину 1,1 В. 3.5. Электрохимические генераторы В последнее время широкое применение нашли так называемые электрохимические генераторы, построенные по принципу химических источников тока, но способные работать сколь угодно долго. Это достигается путем непрерывного возобновления материалов, расходуемых при химической реакции. Материалом электродов в электрохимических генераторах часто служит обычное топливо (например, природный газ, метанол, гидразин, водород). Поэтому их называют еще и топливными элементами. Окислителем на катоде может быть кислород. 46 Конструктивно топливный элемент изображен на нижеприведенном рисунке. H2 O2 − + KOH Рис. 3.1.Конструктивная схема топливного элемента Газы подаются под небольшим избыточным давлением в пористые трубки, являющиеся электродами. Электролитом служит водный раствор KOH (может быть расплав щелочи). Схема кислородно-водородного топливного элемента может быть записана в следующем виде: Н2, Ме /КОН / Ме, О2, где Ме – проводник первого рода, играющий здесь роль катализатораэлектродного процесса и токоотвода. Электродные процессы, протекающие в кислородно-водородном топливном элементе (генераторе), можно описать следующими химическими уравнениями: 2 H2−2e +2OH− = 2H2O (анодный процесс) 1 O2 + 4e + 2H2O = 4OH− (катодный процесс) 2H2+ O2 = 2H2O В результате протекания этой реакции в цепи генерируется постоянный электрический ток и химическая энергия непосредственно превращается в электрическую энергию. КПД топливного элемента близок к 100 %, и элемент может работать непрерывно в течение нескольких лет. 47 ЭДС кислородно-водородного топливного элемента при стандартных условиях ∆EО= −∆GO298/nF = −237кДж/моль / 2∙ 96,5кДж/(В∙моль) = 1,23 В,где ∆GO298 – стандартная энергия Гиббса образования воды при 298 К. Для большинства топливных элементов значение ЭДС составляет 1,0−1,5 В. 3.6. Аккумуляторы Химические источники тока, в которых состояние электродов и растворов может быть восстановлено путем пропускания электрического тока в обратном направлении, представляют собой аккумуляторы. Аккумуляторы, в отличие от гальванических элементов, допускают многократное их использование. В аккумуляторах под воздействием внешнего источника тока накапливается (аккумулируется) химическая энергия, которая затем переходит в электрическую энергию. При накоплении химической энергии (заряде) аккумулятор работает как электролизер, при превращении химической энергии в электрическую (разряде) – как гальванический элемент. Процессы заряда и разряда химических аккумуляторов могут осуществляться многократно. В настоящее время наиболее распространенным является свинцовый аккумулятор Pb / H2SO4/ PbO2, Pb c электродами из свинца и диоксида свинца и 25−30-процентным водным раствором серной кислоты в качестве электролита. При генерировании тока происходят нижеследующие процессы. На одном электроде (аноде) протекают реакции, при которых степень окисления свинца меняется от +2 до 0 и обратно: − Pb− 2e + SO42 =PbSO4. На другом электроде (катоде) степень окисления свинца меняется от +2 до +4 и обратно: − PbO2 + 2e + SO42 + 4H+ =PbSO4+ 2H2O 48 Cуммарная реакция в аккумуляторе: заряд Pb + PbO2 + H2SO4 2PbSO4 разряд При заряде аккумулятора этот процесс протекает справа налево, при разряде – слева направо. Значение ЭДС свинцового аккумулятора, равное разности равновесных потенциалов анода и катода, может быть рассчитано по нижеприведенному уравнению ЭДС = E PbO 2 /PbSO 4 − E PbSO /Pb 4 4 2 RT a H + aSO42− ln 2 = ∆E + . 2F a H2 O Стандартная ЭДС свинцового аккумулятора ∆EО = E ОPbO /PbSO − E ОPbSO /Pb = 1,68 – (−0,36) = 2,04 B. 2 4 4 Значительное распространение имеют также щелочные аккумуляторы: железоникелевые и кадмийникелевые. Схема таких аккумуляторов может быть представлена в следующем виде: Fe(Cd) / KOH / NiOOH,Ni. Положительный электрод содержит гидроксид никеля, отрицательный электрод – соответственно кадмий или железо. Электролитом в аккумуляторе служит 20−23-процентный раствор гидроксида калия. Суммарное уравнение электродных процессов в щелочных аккумуляторах: заряд Fe + 2NiOOH + 2H2O2 Ni(OH)2 + Fe(OH)2 разряд заряд Cd + 2NiOOH + 2H2O2 разряд Ni(OH)2+ Cd(OH)2 ЭДС щелочных аккумуляторов составляет 1,35−1,4 В. 49 Особый интерес представляют серебряно-цинковые аккумуляторы как источники тока с высокой удельной емкостью. В этих аккумуляторах используются электроды из цинка и оксида (или пероксида) серебра, а электролитом служит водный раствор КОН. Схема такого аккумулятора: Zn / KOH + K2ZnO2/ AgOилиAg2O, Ag. Суммарная реакция отвечает уравнению заряд 2Zn + 2AgO + 4KOH разряд K2ZnO2 + 2Ag + 2H2O ЭДС серебряно-цинкового аккумулятора равна около 1,85 В. 3.7. Измерение ЭДС химических источников тока Прямым измерением разности потенциалов на клеммах химического источника тока при помощи обычного вольтметра можно получить значение напряжения, которое меньше ЭДС источника тока. Разница между ЭДС и напряжением обусловлена омическим падением напряжения внутри элемента при прохождении тока, а также другими эффектами (поляризация электродов). ЭДС гальванического измеритькомпенсационным элемента методом, или аккумулятора скомпенсировав ее можно внешней противоположно направленной ЭДС (см. §1.3). Компенсационный метод обеспечивает высокую точность измерения ЭДС гальванической цепи. В момент компенсации, когда напряжение внешнего источника тока равно ЭДС гальванического элемента, ток в цепи отсутствует, поляризации электродов не наблюдается, в системе достигается равновесное состояние. Когда ЭДС гальваноэлемента на бесконечно малую величину превышает внешнюю ЭДС, то создаются условия, необходимые для протекания обратимых процессов, а электрическая работа элемента в данный момент будет максимальная. Измеренное в этот момент вольтметром напряжение на клеммах гальванического элемента равно его ЭДС. 50 С достаточной степенью точности ЭДС гальванического элемента может быть измерена с помощью высокоомного вольтметра, имеющего большое внутреннее сопротивление. Вследствие высокого омического сопротивления вольтметра сила тока, протекающего через элемент, будет чрезвычайно мала, поэтому в гальваническом элементе создаются условия для протекания обратимых процессов, а разница между ЭДС и напряжением элемента незначительна. Задание для самоконтроля Рассмотрите работу гальванического элемента, используя для этого приложения 2–5. Рассчитайте ЭДС гальванического элемента. Напишите уравнения анодного и катодного процессов, молекулярное уравнение токообразующей реакции, укажите направление движения электронов и ионов, катод и анод, знаки (+) и (−) источника тока. Если концентрация раствора не указана, потенциал электрода примите равным стандартному. 1. Zn / ZnSO4, 0,01 M // H2SO4 / H2 (Pt). 2. Al / AlCl3, 0,01M // SnCl4, SnCl2 / Pt. 3. Ag / AgNO3// AgNO3, 0,0001 M / Ag. 4. Co / CoSO4, 0,01 M// CoSO4, 0,001 M/ Cо. 5. (Pt) H2 / H2SO4 // CdSO4, 0,001 M / Сd. 6. Ag / AgNO3// AgNO3, 0,1 M / Ag. 7. (Pt) H2 / H2SO4 // CdSO4, 0,01 M / Сd. 8. Cr / Cr2(SO4)3, 0,005 M // SnSO4 / Sn. 9. Ag / AgNO3// AgNO3, 0,001 M / Ag. 10. Ni / NiSO4, 0,01 M // H2SO4 / H2 (Pt). 11. (Pt) H2 / H2SO4 // CuSO4, 0,001 M / Cu. 12. Al / Al2(SO4)3, 0,05 M // H2SO4 / H2 (Pt). 13. Cd / CdSO4, 0,01 M // Al2(SO4)3, 0,005 M / Al. 14. Ni / NiCl2, 0,01 M // SnCl4, SnCl2 / Pt. 15. Zn / ZnSO4, 0,01 M // ZnSO4 / Zn. 51 16. (Pt) H2 / H2SO4 // CuSO4, 0,01 M / Cu. 17. Ag / AgNO3// AgNO3, 0,001 M / Ag. 18. (Pt) H2 / H2SO4 // CdSO4, 0,01 M / Сd. 19. Cd / CdSO4, 0,01 M // H2SO4 / H2 (Pt). 20. Fe Zn / ZnSO4, 0,1 M// ZnSO4/ Zn. 21. Ni / Ni(NO3)2, 0.01 M // Ni(NO3)2/ Ni. 22. Cd / CdSO4, 0,01 M // Al2(SO4)3, 0,005 M / Al. 23. (Pt) H2 / H2SO4 // CdSO4, 0,01 M / Сd. 24. Cd / CdSO4, 0,01 M // Al2(SO4)3, 0,005 M / Al. 25. Co / CoSO4, 0,1 M // CoSO4, 0,001 M/ Cо. 26. Ni / Ni(NO3)2, 0,001 M // Ni(NO3)2 / Ni. 27. Zn / ZnSO4, 0,01 M // H2SO4 / H2 (Pt). 28. Cr / Cr2(SO4)3, 0,001 M // SnSO4 / Sn. 29. Ag / AgNO3 // AgNO3, 0,01 M / Ag. 30. Cr / Cr2(SO4)3, 0,005 M // SnSO4 / Sn. 52 4. КОРРОЗИЯ МЕТАЛЛОВ Коррозией металлов (от лат. corrosion – разъедание) называется окислительно-восстановительный металлов в результате их процесс самопроизвольногоразрушения взаимодействия с окружающей средой. Восстановителем является разрушающийся металл, а окислителем – вещества из окружающей агрессивной среды. В большинстве случаев коррозия протекает самопроизвольно, без подведения энергии извне, и сопровождается уменьшением свободной энергии Гиббса системы при переходе металлов в оксиды, гидроксиды, соли. Коррозия металлов – нежелательный процесс. Коррозия металлов имеет место в большей или меньшей степени всюду, где эксплуатируются металлические изделия и конструкции, и наносит огромный ущерб во всех промышленно развитых странах. Потери от коррозии металлов и расходы по защите оборудования от коррозии в промышленно развитых странах убытки от коррозии составляют 5–10 % от национального дохода. В числе этих затрат стоимость безвозвратно потерянного металла составляет лишь незначительную часть убытков. Основные потери от коррозии обусловлены преждевременным выходом из строя металлоконструкций, стоимость которых значительно превышает стоимость металлов, использованных на их изготовление. С развитием промышленности темп роста коррозионных потерь стал превышать темп роста выпуска металлов, что обусловлено изменением структуры использования металлов. В последнее время возрос удельный вес металлов в отраслях промышленности, которые используют металлоизделия в агрессивных средах. Все это указывает на необходимость изучения коррозионных процессов и планомерной и эффективной борьбы с коррозией металлов. Проблема коррозии – это проблема повышения эксплуатационно-технической надежности и долговечности металлоконструкций. 53 4.1. Классификация коррозионных процессов Коррозионные процессы очень многообразны. Они имеют ряд особенностей в зависимости от условий их протекания, существенно различаются по характеру коррозионных разрушений и механизму протекания реакций. Поэтому существует несколько способов их классификации. По условиям протекания, которые весьма разнообразны, различают следующие основные виды коррозии: 1. Атмосферная атмосферных коррозия условиях коррозия – (около 80 % металлов в естественных металлических конструкций эксплуатируются в атмосфере воздуха). 2. Коррозия в электролитах (солевая, кислотная, щелочная) – коррозия металлов в проводящих электрический ток средах. 3. Грунтовая (почвенная) коррозия –коррозия металлов в почвах и грунтах. 4. Контактная коррозия – электрохимическая коррозия, вызванная контактом металлов, имеющих разные электродные потенциалы в данной коррозионной среде. 5. Коррозия под напряжением – коррозия металла при одновременном воздействии коррозионной среды и постоянных или переменных механических напряжений (статических или меняющихся по величине и знаку). 6. Коррозия при трении (фретинг-коррозия) – при одновременном воздействии коррозионной среды и сил трения. 7. Коррозия при кавитации – коррозия при ударном воздействии коррозионной среды. 8. Электрокоррозия – коррозия под действием токов рассеивания (блуждающих токов) и тока от внешних источников. 9. Щелевая коррозия – коррозия, протекающая в узких щелях и зазорах между двумя металлами или в местах неплотного контакта металла с неметаллическим коррозионно-инертным материалом. 54 10. Структурная коррозия – связана со структурной неоднородностью металлов. 11. Радиохимическая коррозия – под воздействием радиоактивного облучения. 12. Биокоррозия – под воздействием продуктов жизнедеятельности микроорганизмов. 13. Газовая коррозия – химическая коррозия металлов в газах при высоких температурах. 14. Коррозия в неэлектролитах (бензин, керосин, нефть и др. жидких органических средах). По характеру коррозионного разрушения различают следующие виды коррозии: 1. Сплошная (общая) коррозия, охватывающая всю поверхность металла. Сплошная коррозия бывает: а) равномерная коррозия – сплошная коррозия, протекающая с одинаковой скоростью по всей поверхности металла; б) неравномерная коррозия – сплошная коррозия, протекающая с неодинаковой скоростью на различных участках поверхности металла; в) избирательная (селективная) коррозия – коррозия разрушающая одну структурную составляющую или один компонент сплава. 2. Местная (локальная) коррозия – коррозия, охватывающая отдельные участки поверхности металла. Местная коррозия бывает: а) коррозия пятнами – местная коррозия металлов в виде отдельных пятен; б) коррозия язвами – коррозия в виде более или менее глубоких раковин; в) точечная коррозия (питтинг) – местная коррозия металла в виде отдельных точечных повреждений; г) подповерхностная коррозия – местная коррозия, распределяющаяся под поверхностью металла; 55 д) межкристаллитная коррозия – коррозия, распределяющаяся по границам кристаллитов (зерен) металла; е) транскристаллитная коррозия – коррозия с захватом зерен металла; ж) коррозионное растрескивание коррозия – металла при одновременном воздействии коррозионной среды и постоянных или переменных механических напряжений. 4.2. Механизм коррозионных процессов По механизму протекания различают два типа коррозии металлов: химическую и электрохимическую. Химическая коррозия–это взаимодействие металлов с коррозионной средой, при котором окисление металла и восстановление окислительного компонента коррозионной среды протекают без пространственного разделения процессов окисления и восстановления. При таком взаимодействии окислитель, отнимая у металла валентные электроны, одновременно образует с ним химическое соединение. Наиболее распространенным и практически важным видом химической коррозии металлов является газовая коррозия, протекающая под воздействием сухих горячих газов.Газовая коррозия имеет место при работе многих металлических деталей и аппаратов (газовых турбин, двигателей внутреннего сгорания, ракетных и авивционных двигателей, арматуры котлоагрегатов и др.), при проведении многочисленных технологических процессов обработки металлов при высоких температурах (при нагреве перед ковкой, штамповкой, прокаткой, при термической обработке металлов и др.). Причина газовой коррозии металлов – их термодинамическая неустойчивость в данной газовой среде, то есть способность металла вступать во взаимодействие при данной температуре с агрессивными компонентами коррозионной среды (кислородом, серой, галогенами и другими окислителями). Химическая коррозия также протекает в безводной среде жидких неэлектролитов.К жидким неэлектролитам относятся жидкая сера, многие жидкие органические вещества, жидкое топливо (бензин, керосин, нефть). 56 Общий вид протекающих химических реакций можно представить следующим образом: 2R-Cl + Me = MeCl2 + R-R R1 S + Me = MeS + R1 – R2 R2 Особенно легко протекают эти реакции при высоких температурах и в присутствии следовых количеств воды. Это имеет место при коррозии топливной аппаратуры (плунжерные пары, форсунки), двигателей внутреннего сгорания, работающих на топливе с примесями сернистых соединений. Сера содержится в топливе в виде сероводорода или меркаптанов и при их сгорании превращается в SO2и другие коррозионно-активные вещества. Электрохимическая коррозия – это самопроизвольное разрушение металлов в присутствии электролитически проводящих сред (раствор или расплав электролита), при котором окисление (ионизация) металла и восстановление окислительного компонента коррозионной среды пространственно разделены и представляют собой различные стадии процесса окисления-восстановления, а их скорости зависят от электродных потенциалов. Первопричиной коррозии металлов является их термодинамическая неустойчивость в данных коррозионных условиях, она определяется знаком изменения свободной энергии процесса. Самопроизвольное протекание коррозионных процессов сопровождается убылью изобарно-изотермического потенциала (свободной энергии Гиббса). Однако при электрохимической коррозии металлов для расчетов более удобно пользоваться электрохимическими данными – электродными потенциалами. Величины стандартных электродных потенциалов металлов позволяют лишь приближенно судить о термодинамической нестабильности металлов. Эти величины не являются показателями реальной устойчивости металлов в различных коррозионных средах. 57 В реальных условиях при погружении металла в раствор на поверхности раздела металл–раствор возникают необратимые электродные потенциалы. Поэтому в реальных условиях, когда металл корродирует, процесс обмена ионами осуществляется не только одним сортом ионов. На границе раздела фаз металл–раствор в переносе массы и заряда могут принимать участие не обязательно только ионы данного металла, но и другие частицы, присутствующие в растворе и способные переносить заряды, например, ионы водорода Н+. В этом случае при установившемся стационарном потенциале анодный процесс осуществляется в основном ионами металла, а катодный – ионами водорода. Металл переходит в раствор, а обратно не восстанавливается, происходит убыль металла (∆m> 0), то есть сохраняется баланс зарядов, но отсутствует баланс по основному веществу – металлу. В этом случае наблюдается самопроизвольное электрохимическое растворение (коррозия) металла. Тогда при установлении на металле необратимого электродного потенциала основными реакциями будут: анодный процесс – растворение (ионизация) металла с образованием гидратированных ионов металла: Me – ne + mH2O = Men+mH2O; катодный процесс – восстановление ионов водорода: n2H+ + 2ne = nH2 . Таким образом, реальный коррозионный процесс характеризуется величиной необратимого значения потенциала, при котором одновременно протекает анодная реакция окисления металла и катодная реакция восстановления окислителя. Катодные и анодные процессы при коррозии металлов в ряде случаев статистически распределены по поверхности металла. В этом случае происходит равномерная коррозия металла. 58 Иногда же анодный или катодный процесс может преобладать в одном из мест на поверхности металла – тогда происходит локальная (местная) коррозия металла. Окисление (ионизация) металла и восстановление окислительного компонента коррозионной среды при коррозии металлов пространственно разделены и представляют собой различные стадии самопроизвольно протекающего процесса окисления-восстановления Пространственному разделению восстановленияспособствует процессов окисления электрохимическая и неоднородность (гетерогенность) поверхности металлов. Причины электрохимической гетерогенности: 1. Контакт двух и более металлов с различными потенциалами. 2. Контакт металла с различными средами. 3. Наличие на поверхности металла оксидных пленок. 4. Структурная неоднородность металла. 5. Неоднородность внутренних напряжений в металле. 6. Разность температур на различных участках металла. Все это приводит к тому, что при коррозии на одних участках поверхности металла идет процесс окисленияметалла (анодный процесс), а на других– процесс восстановления окислителя (катодный процесс). Схема электрохимической коррозии металла представлена нижеприведенном рисунке. Анод Men+∙mH2O (окисление металла) Анодный процесс ne Катод Ох Red(восстановление окислителя) Катодный процесс Рис. 4.1. Схема электрохимической коррозии металла 59 на Возникновение таких коррозионных пар часто наблюдается при контакте двух- и более разнородных металлов (контактная коррозия или гальванокоррозия). Термодинамически окисление (коррозия) металла возможно только в том случае, если потенциал металла в данной коррозионной среде меньше, чем потенциал окислителя: E Me n + /Me <EOx/Red . В литературе по специальным термином коррозии – понятие «окислитель» обозначают деполяризатор. Самыми распространенными деполяризаторами при коррозии являются растворенный кислород и ионы водорода. Соответственно, различают процессы с водородной и кислородной деполяризацией. 4.3. Коррозия металлов с водородной деполяризацией В процессах коррозии с водородной деполяризацией окисление металлов происходит под действием ионов водорода. Катодная реакция с водородной деполяризацией характерна для коррозии металлов в кислотах и для активных металлов в нейтральных средах. Уравнения катодного процесса имеют вид: 2Н+ +2е = Н2 – в кислой среде, 2Н2О + 2е = Н2 + 2ОНˉ – в щелочной и нейтральной среде. Окислительная способность ионов водорода, характеризуемая величиной окислительно-восстановительного потенциала, зависит от рН среды. Для водородного электрода (2Н+/Н2)потенциал связан со значением величины рН раствора соотношением: E 2H + /H 2 = –0,059рН.Тогда, подставляя значения рН, получим: − для кислой среды E 2H + /H − для нейтральной среды E 2H2O/H2 2 = 0,0 В; = –0,414 В; E 2H2O/H2 − для щелочной среды 60 = –0,827 В. Коррозия с водородной деполяризацией возможна, если потенциал Ме меньше потенциала водородного электрода (с учетом рН среды). Значение электродных потенциалов существенно изменяется с изменением рН среды, что объясняется образованием в нейтральных и щелочных растворах труднорастворимых и слабодиссоциирующих соединений, в результате чего резко уменьшается концентрация ионов Меn+. В соответствии с уравнением Нернста это приводит к уменьшению алгебраической величины потенциала металла E Me n + /Me . Поэтому далеко не все металлы могут окисляться ионами водорода. Так, медь не окисляется ионами водорода ни в кислой, ни в нейтральной, ни щелочной среде. Обычно коррозия металлов с водородной деполяризацией протекает в следующих условиях: 1. Для большинства металлов в растворах кислот. 2. Для активных металлов в нейтральных растворах. 3. Для амфотерных металлов в растворах щелочей. Рассмотрим в качестве примера коррозию цинка в серной кислоте. Всякий металл имеет на своей поверхности участки, значительно отличающиеся друг от друга по структуре, физическим и химическим свойствам. В результате этих факторов на границе раздела фаз «металл–раствор» самопроизвольно возникает скачок потенциала. Величина его в значительной степени изменяется при переходе от одного участка поверхности металла к другому. Это и определяет наличие катодных (более положительных по своему потенциалу) и анодных (отрицательных) участков, соприкасающихся с коррозионной средой. Схема такого коррозионного микроэлемента представлена на вышеприведенном рисунке. Химический процесс растворения металла (Ме) в кислоте представляется в виде суммарной реакции: Ме + H2SO4→ МеSO4 + H2↑ 61 (1) Однако это уравнение не отражает электрохимической сущности процесса. Дело в том, что возможность (и неизбежность) перехода металла (Ме) в раствор в виде катионов (Ме2+) определяется из термодинамических условий данной системы. В результате этого перехода на поверхности металла остаются электроны, число которых эквивалентно числу катионов, перешедших в раствор. Ме – 2е ⇔ Ме2+. (2) В результате этого анодный участок, отрицательный по своему знаку, получает дополнительный отрицательный заряд. Это обуславливает самопроизвольный переход свободных электронов внутри металлов с анодных участков на катодные. Потенциал катода по этой причине сдвигается в отрицательную сторону, т.е. происходит поляризация катода. По той же причине потенциал анода сдвигается в положительную сторону. Таким образом, при наличии электрического тока внутри элемента вследствие поляризации анода и катода величина их потенциала может быть представлена другими величинами. Поляризация катода при этих условиях настолько велика, что не только достигает величины потенциала разряда ионов водорода на его поверхности, но и обеспечивает достаточную скорость этого процесса.Растворение металла будет сопровождаться выделением эквивалентного количества водорода на катодном участке поверхности металла: 2Н+ + 2е → Н2↑ Следовательно, деполяризующее действие (3) водородных ионов в коррозионных процессах заключается в реализации избыточных электронов на поверхности микрокатодов. Это, естественно, облегчает дальнейшее растворение металла. На основании вышеизложенного реакции растворения металла в кислоте (1) можно показать более подробно: анодный процесс: Ме – 2е → Ме2+– ионизация металла катодный процесс: 2Н+ + 2е → Н2– восстановление водорода Суммарная реакция: H2SO4 + Ме → МеSO4 +Н2 62 (4) Согласно системе уравнений (4), можно отметить три весьма важных обстоятельства: 1. Количество металла, растворившегося в кислоте, эквивалентно количеству (объему) выделившегося газообразного водорода, что дает возможность рассчитать скорость коррозии изучаемого металла. 2. Количество выделившегося водорода, приведенное к нормальным условиям, позволяет по закону Фарадея вычислить среднюю силу электрического тока, проходящего через все электродные поверхности коррозионных микроэлементов в изучаемых условиях. 3. Процесс деполяризации с участием ионов водорода, разряжающихся на микрокатодах, является необходимой составной стадией всего коррозионного процесса. Возникновение затруднений в этой стадии процесса вызовет снижение скорости растворения металла. Наиболее затрудненными стадиями катодного процесса, а зачастую и всего коррозионного процесса(в зависимости от условий коррозии) являются разряд водородных ионов и диффузия водорода (диффузионно-кинетический контроль). Относительное значение стадии разряда ионов водорода увеличивается с ростом плотности катодной тока, что приводит к преобладанию кинетического контроля. Известно, что совершенно чистый, не содержащий каких-либо примесей цинк растворяется в серной кислоте очень медленно ввиду отсутствия катодных участков (примесей). Т.е. в данном случае отсутствуют условия для протекания катодного процесса, поскольку на поверхности чистого цинка вследствие высокого перенапряжения водород не в состоянии разрядиться. Ввиду отсутствия стадии деполяризации чистый цинк не корродирует. На этом примере можно видеть, что величина перенапряжения для разрядов ионов водорода на поверхности микрокатодов существенно изменяет скорость коррозии основного металла. Действительно, примеси-металлы, входящие в состав корродирующего металла, например, технического цинка, образуют на его поверхности 63 микрокатоды. В то же время известно, что все эти металлы обладают различной величиной перенапряжения для разряда ионов водорода. Следовательно, если изготовить модели коррозионных элементов, например, Zn-Cu; Zn-Cd; Sn-Fe и т. п., то скорость коррозии этих сплавов будет различной. 4.4. Гальванокоррозия При гальванокоррозии (контактной коррозии) скорость разрушения более активного металла всегда выше скорости коррозии чистого металла. Это объясняется тем, гальванокоррозии что процессы окисления пространственно и восстановления разделены. Разрушению при всегда подвергается металл, чей электродный потенциал E Me n + /Me будет меньше электродного потенциала второго металла. Роль второго металла – служить проводником электронов, он защищен от коррозии, так как на нем возникает отрицательный заряд и именно на втором металле окислитель среды принимает электроны. Пример: разобрать работу коррозионной гальванопары Fe/Cu в кислой среде. Составим схему гальванопары: Fe/Cu . H+ 1. Выпишем значения потенциалов обоих металлов и окислителя с учетом рН среды: О E ОCu 2+ /Cu = +0,34 B; E ОFe2+ /Fe = −0,44 B; E 2H + /H = 0 B. 2 Судя по значениям потенциалов металлов и окислителя, оба металла могут окисляться ионами водорода, так как их потенциалы меньше потенциала окислителя. 2. Выбираем металл-восстановитель, чей потенциал меньше (более активный), – железо, проверяем выполнение E Me n + /Me < E 2H + /H и записываем уравнение ОВР: 2 64 требуемого условия 1 Fe– 2e = Fe2+ анодный процесс (окисление металла) 1 2H+ +2e = H2 катодный процесс (протекает на меди) Fe + 2H+ = H2 + Fe2+ В данном случае легче будет ионизироваться (разрушаться) более активный восстановитель– железо. Железо является анодом и подвергается разрушению. Освобождающиеся при этом электроны перемещаются на медь и затрудняют ее ионизацию. Основным процессом на поверхности меди становится разряд окислителя (ионов водорода). Медь в данной гальванопаре выполняет роль катода. Электроны движутся от участка металла с меньшим потенциалом к участку металла с большим потенциалом: ē (–)Fe / Сu (+) ē Н+ 4.4.1. Гальванокоррозия металлов в нейтральной среде Пример: Коррозия коррозионной гальванопары железо–цинк в нейтральной среде. Схема гальванопары: Fe/Zn . H 2O Выписываем потенциалы металлов и окислителя с учетом рН среды. В нейтральной среде: E Fe(OH)2 /Fe = –0,46 В; E Zn(OH)2 /Zn = –0,814 В; E 2H2O/H2 = –0,414 В. Восстановителем вданной гальванопаре является более активный металл – цинк. Окислителем – ионы водорода из воды. Потенциал окислителя E 2H 2O/H 2 больше потенциала восстановителя E Zn(OH)2 /Zn . Коррозия термодинамически возможна. Цинк является анодом и разрушается. Освобождающиеся при этом электроны перемещаются на железо и затрудняют его ионизацию. Основным 65 процессом на поверхности железа становится разряд окислителя (ионов водорода из воды). Железо в данной гальванопаре выполняет роль катода и защищено от коррозии. 1 Zn– 2e + 2H2O = Zn(OH)2 + 2H+ анодный процесс (окисление Ме) катодный процесс (протекает на Fe) 1 2H2O + 2e = H2 + 2OHˉ Zn + 2H2O +2H2O = Zn(OH)2 + H2 + 2H+ + 2OHˉ Суммарное молекулярное уравнение: Zn + 2H2O = Zn(OH)2 + H2. Электроны движутся от участка с меньшим потенциалом к участку с большим потенциалом: ē (–)Zn / Fe (+) ē H2О 4.4.2. Гальванокоррозия в щелочной среде Рассмотрим работу гальванопары железо–хром в щелочном растворе гидроксида натрия (pH =14). Условная схема данной гальванопары: Fe/Cr . NaOH р-р Потенциалы металлов и окислителя с учетом рН среды: E CrO − /Cr = −1,31 B; E Fe(OH)2 /Fe = –0,874 В; E 2H2O/H2 = –0,827 В. 2 Оба металла могут окисляться ионами водорода из воды, так как их потенциалы меньше потенциала окислителя ( E 2H 2O/H 2 = –0,827 В). Однако коррозионному разрушению будет подвергаться более активный металлгальванопары –хром (анод). Окислителем воды.Основным в щелочной процессом на среде являются поверхности окислителя (молекулы воды). 66 железа ионы водорода становится из разряд Железо в данной гальванопаре выполняет роль катода и защищено от коррозии. 2 Cr– 3e + 4OHˉ = CrO2ˉ + 2H2Oанодный процесс (окисление Ме) 3 2H2O + 2e = H2 +2OHˉ (на Fe)катодный процесс (протекает на Fe) 2Cr + 6H2O + 8OHˉ = 2CrO2ˉ + 3H2 + 6OHˉ + 4H2O 2H2O 2OHˉ Молекулярноеуравнение: 2Cr + 2H2O + 2NaOH = 2NaCrO2 + 3H2. Электроны движутся от участка с меньшим потенциалом к участку с большим потенциалом: ē (–)Cr/Fe (+) ē NaОH 4.5. Коррозия металлов с кислородной деполяризацией В процессах коррозии металлов с кислородной деполяризацией окисление металлов происходит под действием кислорода, растворенного в электролите. С кислородной деполяризацией корродируют металлы, находящиеся во влажной атмосфере, в воде, влажных грунтах. Это самый распространенный тип коррозии. Об окислительной способности кислорода в водных растворах можно судить по значению потенциала полуреакции: О2 + 4е + 4Н+ = 2H2O в кислой среде; О2 + 4е + 2H2O = 4ОНˉ в нейтральной и щелочной среде. Электродный потенциал кислородного электрода зависит от рН среды и связан с величиной рН соотношением E O2 /2H 2O =1,23 – 0,059рН. − для кислой среды E O2 /2H 2O − для нейтральной среды − для щелочной среды = 1,23 В; E O /4OH2 E O /4OH2 = 0,814 В; = 0,401 В. 67 Из приведенных значений потенциалов видно, что окислительная способность кислорода значительно выше ионов водорода. Многие металлы имеют потенциалы более низкие, нежели потенциал кислорода. Следовательно, эти металлы могут окисляться кислородом как в кислой, так и нейтральной и щелочной средах. 4.5.1. Коррозия в кислой среде в присутствии кислорода В целом из-за более низкого значения потенциала окислительные возможности ионов водорода ниже, чем у кислорода. Однако это не означает, что в любых условиях коррозия металлов будет проходить за счет кислородной деполяризации. Этого не наблюдается из-за малой концентрации кислорода в растворе. Поэтому кислород в качестве окислителя следует выбирать только в том случае, когда предполагается, что он подводится к гальванопаре специально под давлением 1 атм. Рассмотрим работу гальванопары железо–медь в кислой среде в присутствии кислорода. Составим схему гальванопары: Fe/Cu . H+ + O2 - Выпишем потенциалы окислителей: О E ОO2/2H 2O = +1,23 B ; E 2H + /H = 0 B. 2 Как видим, потенциал кислородного электрода значительно больше водородного, поэтому кислород здесь будет играть роль окислителя. Потенциалы металлов-восстановителей: О E ОCu 2+ /Cu = +0,34 B; E Fe2+ /Fe = −0,44 B. Оба металла могут окисляться кислородом, т.к. их потенциалы меньше, чем у кислорода. Коррозия возможна. В данном случае легче будет ионизироваться более активный металл– железо. Освобождающиеся при этом электроны перемещаются на медь и затрудняют ее ионизацию. Основным процессом на поверхности меди становится разряд окислителя – кислорода. 68 Медь в данной гальванопаре выполняет роль катода и защищена от коррозии. 2 Fe–2e = Fe2+ анодный процесс (окисление металла) 1 O2+ 4H+ + 4e = 2H2O катодный процесс (протекает на Cu) 2Fe + O2 + 4H+ = Fe2+ + 2H2O Электроны движутся от участка металла с меньшим потенциалом к участку металла с большим потенциалом: ē (–)Fe / Сu (+)ē О2, Н+ 4.5.2. Коррозия в нейтральной среде в присутствии кислорода Коррозия гальванопары железо–медь в нейтральной среде в присутствии кислорода. Схема гальванопары: Fe/Cu . H 2O + O2 - Потенциалы окислителей (кислорода, воды) и осстановителей(металлов): E O /4OH- = 0,814 В; E 2H2O/H2 = –0,414 В; E Fe(OH)2 /Fe = –0,46 B; E Cu(OH)2 /Cu = +0,19 B. 2 Окислителем в нейтральной среде в присутствии кислорода (1 атм.) является более активный кислород, чей потенциал больше потенциала ионов водорода воды. Восстановителем будет более активный металл –железо. Освобождающиеся при ионизации железа электроны перетекают на медь и затрудняют ее ионизацию. Разряд кислорода протекает на меди (кислородная деполяризация). 2 Fe– 2e + 2H2O = Fe(OH)2 + 2H+ анодный процесс (окисление Ме) 1 O2 + 4e + 2H2O = 4OHˉкатодный процесс (протекает на Cu) 2Fe + O2 + 6H2O = 2Fe(OH)2 + 4OHˉ + 4H+ 2H2O 4H2O Суммарное молекулярное уравнение: 69 2Fe + O2 + 2H2O = 2Fe(OH)2 . Электроны движутся от участка с меньшим потенциалом к участку с большим потенциалом: ē (–)Fe / Cu (+) ē О2, Н2O Дальнейшее окисление Fe(OH)2идет по реакции: 4Fe(OH)2 + O2 + 2H2O = 4Fe(OH)3. Гидроксид железа (III) –Fe(OH)3 – придает продуктам коррозии железа бурый цвет (ржавчина). Следует отметить, что соотношение между потенциалами контактирующих металлов зависит не только от природы металлов, но и от природы растворенных в воде веществ и от температуры раствора. Например, в случае гальванопары железо–цинк в воде при комнатной температуре интенсивно разрушаться будет цинк, но в горячей воде полярность металлов изменяется и начинает растворяться железо. 4.5.3. Коррозия в щелочной среде в присутствии кислорода Коррозия гальванопары железо–алюминий в щелочном растворе (рН=14) в присутствии кислорода. Схема гальванопары: Fe/Al . KOH + O 2 - Потенциалы окислителей (вода, кислород) и восстановителей (железо, алюминий): E AlO− /Al = −2,36 B; E Fe(OH)2 /Fe = –0,874 В; 2 E O /4OH- =0,401 В; E 2H O/H = –0,827 В. 2 2 2 Окислителем в щелочной среде в присутствии кислорода (1 атм.) является более активный кислород, чей потенциал больше потенциала ионов водорода воды. 70 Оба металла, судя по потенциалам, могут окисляться кислородом, так как их потенциал меньше потенциала окислителя (кислорода): ( E O2 /4OH- = 0,401 В). Однако основным объектом коррозии будет более активный металл – алюминий. Разряд кислорода протекает на менее активном металле – железе (катод). Уравнения коррозионного процесса: 4 Al– 3e + 4OHˉ= AlO2ˉ + 2H2O анодный процесс 3 O2 + 4e + 2H2O = 4OHˉ катодный процесс (на Fe) 4Al + 3O2 + 16OHˉ + 6H2O = 4AlO2ˉ + 8H2O + 12OHˉ 4OHˉ 2H2O Суммарноеуравнение: 4Al + 3O2 + 4КOH = 4NaAlO2+ 2H2O. Коррозионному разрушению будет подвергаться алюминий, железо будет защищено от коррозии. Направление перемещения электронов в системе: ē (–) Al / Fe (+) Н2О,О2, КОН 71 ē 5. МЕТОДЫ ЗАЩИТЫ МЕТАЛЛОВ ОТ КОРРОЗИИ Для борьбы с коррозией применяют самые разнообразные методы, учитывающие не только особенности самого металла, но и условия эксплуатации металлического изделия. В большинстве случаев можно подобрать тот или иной конструкционный материал для его эксплуатации в коррозионных средах. Когда этот выбор сделать нельзя,необходимо защищать металл от коррозии. Выбор того или иного способа защиты определяется его эффективностью и экономической целесообразностью. Все используемые в практике меры по защите металлов от коррозии можно разделить на несколько групп: 1. Повышение коррозионной стойкости металлов и сплавов легированием. 2. Снижение агрессивности коррозионной среды. 3. Защита электрическим током (электрохимическая защита). 4. Нанесение защитных покрытий. 5. Комбинированные методы защиты. 6. Рациональное конструирование. 5.1. Коррозионностойкое легирование К числу мер борьбы с коррозией, основанных на повышении коррозионной стойкости металлов, можно отнести термообработку и коррозионностойкое легирование. Термообработка, способствует повышающая гомогенизации коррозионную структуры металла, стойкость снятию металла, внутренних напряжений, предотвращению выпадения карбидов по границам зерен и др. Во многих случаях высокая коррозионная стойкость металлических конструкций достигается правильным выбором материалов – металлов и сплавов, устойчивых в данной коррозионной среде. Создание коррозионностойких сплавов достигается легированием – введением в их состав различных добавок (хрома, никеля, титана, молибдена, меди, кремния, алюминия, бериллия и др.), которые в большинстве случаев 72 уменьшают анодную активность сплава за счет его пассивации в определенных коррозионных средах либо переводят местную коррозию металла в менее опасную сплошную коррозию. Обычно легирование проводят в том случае, когда металл конструкции не позволяет применять другие методы защиты. Повышение коррозионной стойкости металлов с помощью легирования достигается следующими способами: 1. Введением легкопассивирующихся компонентов, которые способствуют образованию более совершенных экранирующих слоев на поверхности металла и расширению области пассивации. Так, для образования в атмосфере экранирующих слоев на меди вводят алюминий (алюминиевые бронзы), цинк (латуни), на железе – хром, никель, титан (нержавеющие стали). 2. Введением компонентов, уменьшающих катодную активностьсплава. Уменьшение катодной активности сплава достигается, когда легирующий элемент повышает перенапряжение катодного процесса (легирование магния марганцем с целью повышения его устойчивости в кислотах). 3. Ведением компонентов, уменьшающих анодную активность сплава. Уменьшение анодной активности сплава достигается введением элементов, повышающих термодинамическую устойчивость анодной фазы (легирование меди золотом, никеля медью). Так, например, введение в медь 52,5 атомных процентов золота делает ее коррозионностойкой при коррозии с кислородной деполяризацией. 4. Катодное легирование – введение компонентов (активныхкатодов), облегчающих наступление пассивного состояния. Это становится возможным, когда в металл или сплав, склонный к пассивации, вводят добавки других металлов с очень низким перенапряжением выделения водорода (Pd, Pt, Cu). При этом в кислых средах резко возрастает скорость катодной реакции восстановления водорода, и потенциал коррозии смещается в область пассивного состояния (искусственная анодная защита). Например, легирование хромоникелевой стали Х18Н9Т медью, серебром, золотом. Добавка к хромоникелевой стали меди (сталь Х18Н9ТД), являющейся катодом по 73 отношению к хрому и никелю, приводит к резкому увеличению скорости катодной реакции восстановления водорода. Это, в свою очередь, приводит к смещению потенциала коррозии всей многофазной системы в положительную сторону в область пассивного состояния. Легирование металлов способствует также уменьшениюместной коррозии металлов и сплавов. При легировании снижается активность границ зерен на поверхности металлов, что способствует уменьшению и межкристаллитной коррозии. Так, добавка титана к стали Х18Н9Т приводит к уменьшению межкристаллитной коррозии стали. Местная коррозия переводится в менее опасную общую коррозию металлов. Если не удается подобрать достаточно стойких в условияхэксплуатации металл с оптимальными технико-экономическими показателями, то для защиты металлических конструкций применяют другие методы защиты. 5.2. Обработка коррозионной среды Одним из факторов, определяющих скорость коррозии и характер коррозионных разрушений металлов, является состав коррозионной среды. Понижение агрессивности среды путем ее соответствующей обработки широко используется для предотвращения коррозионных разрушений металлоконструкций. Обработка коррозионной среды с целью уменьшения ее коррозионной активности по отношению к металлу целесообразна только при ее ограниченном объеме, когда это технологически и экономически оправдано. 5.2.1. Обработка коррозионной среды при газовой коррозии Обработка среды, вызывающей газовую коррозию металлов, сводится к созданию атмосферы, исключающей термодинамическую возможность протекания химической реакции взаимодействия металлов с компонентами газовой среды. Для стальных изделий защитной атмосферой является атмосфера, не вызывающая окисления, обезуглероживания, 74 науглероживания, наводороживания поверхности стали. Расчет состава защитной атмосферы для данного металла или сплава производится с использованием констант равновесия, устанавливающихся в системе металл-газ. Состав атмосферы может способствовать облегчению образования на металлах защитных пленок. В настоящее время для создания защитных атмосфер в промышленности применяют газовые смеси четырех типов: − водород – водяной пар – азот; − водород – водяной пар – оксид углерода (II) – азот; − оксид углерода (II) – оксид углерода (IV) – водород – водяной пар – азот; − азот – оксид углерода (II) – водород. Для ряда жаропрочных сплавов на никелевой основе, а также титановых сплавов рекомендуется производить нагрев в вакууме или же атмосфере очищенного аргона или гелия. 5.2.2. Обработка растворов электролитов Скорость электрохимической коррозии в значительной степени зависит от содержания деполяризатора (ионов водорода или растворенного кислорода) в коррозионной среде. Обработка коррозионной среды с целью снижения ее агрессивности сводится к уменьшению содержания в ней деполяризатора и введения в нее замедлителей (ингибиторов) коррозии металлов. Уменьшение содержания деполяризатора достигается нейтрализацией кислых растворов, вызывающих коррозию с водородной деполяризацией, или удалением из раствора электролита кислорода, вызывающего коррозию с кислородной деполяризацией. Если коррозия протекает с водородной деполяризацией, то нейтрализацию кислых сред (шахтной воды, кислых грунтов) производят введением негашеной известиили фосфата натрия до значения рН = 5. 2Н+ + СаО = Са2+ + Н2О. Обескислороживание воды в замкнутых системах проводят термическим, химическим или десорбционным методами. 75 Термический – коррозионную среду нагревают до определенной температуры, при которой происходит деаэрация среды за счет удаления кислорода и углекислого газа, что способствует уменьшения скорости коррозии. Десорбционный – воду перемешивают с инертным газом (азотом). При барботировании кислород переходит в инертный газ и затем уже жидкую и газообразную фазы разделяют. При химическом способе обескислороживания в воду добавляют восстановители, которые взаимодействуют с растворенным кислородом, связывая его в различные соединения. В качестве восстановителей используют гидросульфит натрия, сульфит натрия, гидразин, тиосульфат натрия, сернистый газ (SO2) и др. Na2SO3 + O2 = 2Na2SO4. Связывание растворенного кислорода достигается также при пропускании воды через слой сульфида железа (FeS) или свежих железных стружек при температуре около 85 °С. 3Fe + 2O2 = Fe3O4. Для защиты от коррозии стальных изделий в замкнутых объемах эффективнее использовать ингибиторы коррозии металлов. 5.3. Ингибиторы коррозии металлов Уменьшения агрессивности коррозионной среды можно добиться путем введения в нее относительно небольшого количества специальных веществ, тормозящих коррозию, – ингибиторов. Ингибиторы применяют главным образом в системах, работающих с постоянным или мало обновляемым объемом раствора: в химических аппаратах, системах охлаждения, паровых котлах и парогенераторах, в процессах травления металлов при удалении окалины, в резервуарах и цистернах при хранении и транспортировке агрессивных жидких сред и т.п. В качестве ингибиторов коррозии используют как органические, так и неорганические вещества различного 76 химического состава. Различные ингибиторы действуют поверхности металла, разными влияют способами: на либо, электродные адсорбируясь процессы на локальных микроэлементов, тормозя их дальнейшее действие; либо же вследствие своего окисляющего действия образуют на поверхности металла плотную, хорошо защищающую его оксидную пленку. По механизму своего действия на процесс электрохимической коррозии ингибиторы целесообразно разделить накатодные и анодные в зависимости от того, каким электродным процессом в локальных гальванических элементах они препятствуют, поверхность а металла также от экранирующие коррозионной (изолирующие среды). активную Принцип действия значительного числа ингибиторов заключается в адсорбции ингибитора на корродирующей поверхности и последующем торможении катодных или анодных процессов электрохимической коррозии. Анодные ингибиторы, как правило, способствуют переходу анодного участка локального гальванического элемента в пассивное состояние или образованию на них защитных пленок, представляющих собой труднорастворимые продукты взаимодействия ингибитора с переходящими в раствор ионами металла. Образование сплошных нерастворимых пленок на металле препятствует дальнейшему протеканию анодного процесса при коррозии металлов. Анодные ингибиторы чаще всего используют в нейтральных средах при коррозии с кислородной деполяризацией. К таким ингибиторам относятся неорганические вещества-окислители: хроматы, бихроматы, нитриты, молибдаты, вольфраматы щелочных металлов. Являясь деполяризаторами, они легко восстанавливаются на катодных участках поверхности металла и способствуют возрастанию плотности коррозионного тока. Увеличение на анодных участках плотности тока, превышающей величину, необходимую для пассивации металла, сдвигает потенциал металла в область пассивации, и скорость анодного процесса растворения металла резко снижается. 77 Ингибирующее действие фосфатов, полифосфатов, боратов, силикатов, солей бензойной и адипиновой кислот проявляется только при наличии в электролите растворенного кислорода, который и играет роль пассиватора. Эти вещества способствуют адсорбции кислорода на поверхности металла, переводя его в пассивное состояние. Помимо этого, они тормозят анодный процесс растворения металла за счет образования труднорастворимых защитных пленок самого разнообразного характера. Для обеспечения эффективной защиты металлов от коррозии с помощью анодных ингибиторов необходимо поддерживать концентрацию ингибитора выше предельного во всех участках защищаемого изделия. В противном случае пассивация может не наступить или будет неполной. Неполная пассивация приводит к сокращению анодных участков, увеличению скорости и глубины разрушения металла на локализованных участках. При определенных условиях анодные ингибиторы коррозии могут превратиться в ее стимуляторы. Это характерно для коррозионных процессов, протекающих с катодным контролем. В этом случае окислители легко восстанавливаются на катодных участках и тем самым увеличивают скоростькак катодного процесса, так и коррозии металла. Поэтому анодные ингибиторы относятся к категории опасных. Применение анодных ингибиторов разнообразно. Хроматы и бихроматы используют для защиты стальных конструкций в оборотных охлаждающих водах резервуаров, баков, башенных холодильников, в двигателях внутреннего сгорания, а также для защиты алюминия, магния и их сплавов в нейтральных и щелочных растворах. Нитриты используются как ингибиторы в антифризах. Фосфаты и полифосфаты применяют как ингибиторы стали в воде и холодильных рассолах. Большой эффект достигается при совместном присутствии фосфатов и хроматов. Катодные ингибиторы не изменяют числа и площади анодов локальных гальванических элементов, азамедляют вызывающие коррозию анодные процессы за счет снижения эффективности катодного процесса или сокращения 78 площади катодов коррозионной гальванопары. Катодные ингибиторы, прочно адсорбируясь на катодных участках поверхности металла, обычно увеличивают перенапряжение катодного процесса, препятствуя перемещению деполяризующего вещества (ионов водорода или кислорода) к катодным участкам корродирующей поверхности. Снижение скорости катодного процесса при коррозии с кислородной деполяризацией может быть достигнуто за счет уменьшения содержания кислорода в коррозионной среде, а при коррозии с водородной деполяризацией – за счет повышения перенапряжения реакции выделения водорода. Уменьшение содержания растворенного в жидкой коррозионной среде кислорода тормозит реакцию его катодного восстановления, а следовательно, и скорость коррозии металла. Перенапряжение катодной реакции выделения водорода может быть достигнуто при введении в коррозионную среду солей тяжелых металлов, обладающих высоким перенапряжением для водорода, и органических веществ, в молекулах которых содержатся полярные группы. Катионы тяжелых металлов (Hg, Pb, Bi, As), контактно восстанавливаются на катодных участках, затрудняя реакцию выделения водорода и, соответственно, коррозию металла, протекающую с водородной деполяризацией. Механизм действия органических ингибиторов носит адсорбционный характер. Адсорбируясь на катодных участках, они повышают перенапряжение реакции выделения водорода и тем самым затрудняют разряд ионов водорода и реакцию ионизации металла. Катодные ингибиторы коррозии чаще всего применяют при травлении металлов в металлургическом производстве для удаления окалины и ржавчины с поверхности металла. При введении органических ингибиторов в травильный раствор скорость растворения металла значительно уменьшается, а растворяются преимущественно оксиды (окалина или ржавчина), на которых катодные ингибиторы не адсорбируются (или адсорбируются очень слабо) и потому не мешают их растворению. 79 В качестве катодных ингибиторов кислотной коррозии применяют азотсодержащие и серосодержащие органические вещества, ацетиленовые соединения, например, диэтиламин, уротропин, тиокрезол и др. Катодные ингибиторы по защитному действию менее эффективны, чем анодные. Однако они совершенно безопасны, так как не вызывают усиления коррозии при их недостаточном содержании. Наряду с ингибиторами, растворяемыми в воде для защиты от атмосферной коррозии, в частности сплавов железа, применяют летучие ингибиторы. Летучие ингибиторы особенно удобно использовать для защиты металлических изделий при хранении и перевозке, вводя их в контейнеры и упаковочные материалы. Летучие ингибиторы обладают высокой упругостью пара, быстро насыщают окружающую среду, хорошо адсорбируются на поверхности металлов и защищают их от коррозии. Летучесть ингибитора атмосферной коррозии во многом определяет длительность его защитного действия. К летучим ингибиторам чаще всего относят амины с небольшой молекулярной массой, в которые вводят нитрат-, нитрит- или карбонат- ионы (нитрит дициклогексиламина, карбонат и бензоат моноэтаноламина). Продолжительность защитного действия летучих ингибиторов зависит от герметичности наружной упаковки. При надлежащей концентрации ингибитора и полной изоляции детали от внешней среды (завертывание в битумную бумагу, водонепроницаемый целлофан, металлическую фольгу) детали из черных металлов могут не подвергаться коррозии в течение 10 лет. Для защиты металлических изделий от атмосферной коррозии достаточно широко применяются антикоррозионные смазки. В качестве таких смазок используются нефтяные масла, вазелин, воск. Нефтяные смазки относительно дешевы, не взаимодействуют с защищаемым металлом, достаточно стабильны при хранении и применении, их легко наносить, удалять, возобновлять. Применение таких смазок не требует тщательной подготовки поверхности защищаемого изделия. 80 Слой смазки, нанесенный на металлическую поверхность, препятствует проникновению воды и кислорода воздуха к металлу и тем самым затрудняет протекание коррозионных процессов. Консистентные смазки наносят только на сухую поверхность. Для усиления защитных свойств смазок в них дополнительно вводят ингибиторы коррозии. Консистентные ингибированные смазки применяют для консервации наружных поверхностей машин, станков и механизмов. Наряду с маслами в качестве защитных смазок используется воск. 5.4. Электрохимическая защита Сущность электрохимической защиты заключается в том, что металлоконструкции подвергают внешней поляризации (катодной или анодной). В зависимости от вида поляризации различают катодную и анодную защиту. Все электрохимические методы защиты основаны на изменении скорости протекания анодных или катодных процессов при электрохимической коррозии металлов. Материальный эффект (разрушение металла) связан с протеканием анодной реакции: Ме – nе = Меn+ анодный процесс 2Н+ + 2е = Н2 катодный процесс Подавая из внешней среды на металл электроны, можно менять скорость электрохимических реакций: уменьшать скорость анодной реакции, увеличивать скорость катодной реакции. При этом можно подобрать такие условия, при которых ток анодного растворения IА = 0. В этом случае коррозии наблюдаться не будет. Наиболее распространенным случаем электрохимической защиты является катодная защита: внешним током или протекторная. Сущность катодной защиты сводится к подаче на защищаемое сооружение избытка электронов, которые затрудняют окисление металла. Катодную поляризацию можно осуществлять путем присоединения защищаемой конструкции к отрицательному полюсу внешнего источника постоянного тока или к металлу, имеющему более электроотрицательный электродный потенциал. В последнем случае нет необходимости во внешнем 81 источнике тока, так как образуется гальванический элемент с тем же направлением тока, т.е. защищаемая деталь становится катодом, а более отрицательный металл (протектор) – анодом. 5.4.1. Катодная защита внешним током Катодная защита внешним током заключается в том, что защищаемую металлическую конструкцию присоединяют к отрицательному полюсу внешнего источника постоянного тока, а к положительному полюсу – вспомогательный электрод, который работает как анод. При пропускании электрического тока через систему потенциал защищаемого металла смещается в отрицательную сторону, что приводит к ослаблению работы локальных анодов или превращению их в катоды, на которых восстанавливается окислитель (деполяризатор), что приводит к уменьшению или полному прекращению коррозионного разрушения. Для полного прекращения электрохимической коррозии металла его нужно катодно заполяризовать до равновесного или более отрицательного значения потенциала. Анод подвергается активному разрушению. В качестве материала анода используют металлический лом (старые трубы, рельсы и др.). Для защиты более ответственных сооружений (газо- и нефтепроводов) используют устойчивые к растворению материалы и сплавы (графит, уголь, кремнистые чугуны, легированные медью). Для снижения при прохождении электрического тока переходного сопротивления системы почва–анод слой почвы в непосредственной близости от анода поливают соленой водой или же анод помещают в толстый слой кокса, в который добавляют поваренную соль. Накладываемое для защиты напряжение выбирают из необходимости обеспечения защитной плотности тока. Величину оптимальной плотности тока рассчитывают в зависимости от природы защищаемого металла, типа коррозионной среды, величины переходного сопротивления между металлом и средой. Во всех случаях оптимальная защитная плотность тока должна превышать плотность тока, эквивалентную скорости коррозии металла в той же среде. 82 Эффективность катодной защиты характеризуется величиной защитного эффекта (Z): Z= k1 − k 2 100, k1 где k1– показатель скорости коррозии металла без катоднойзащиты; k2– то же, при катодной защите. и величиной коэффициента защитного действия (К): K= ∆m1 − ∆m2 100, ik гдеΔm1 – уменьшение массы металла безкатодной защиты; Δm2 – то же, при катодной защите; ik–катодная плотность тока. Катодную защиту внешним током применяют для защиты от коррозии подземных металлических сооружений – газо- и нефтепроводов, резервуаров, подводных поверхностей металлических сооружений – обшивки судов, свай и др. В последнее время расширилось применение катодной защиты для предупреждения коррозии заводской аппаратуры реакторов, – теплообменников, варочных котлов и др. Катодную защиту внешним током широко применяют как дополнительное средство защиты к изоляционному покрытию. Эффективность защиты при этом значительно увеличивается, так как улучшается распределение защитного тока, который протекает в основном по обнаженным участкам металла. 5.4.2. Протекторная защита Протекторная защита металлических конструкций от коррозии заключается в том, что к защищаемой конструкции присоединяют металл, потенциал которого в данной коррозионной среде отрицательнее потенциала защищаемого металла. В возникшей макрогальванопаре будет растворяться преимущественно металл протектора, который посылает электроны защищаемой конструкции и 83 катодно заполяризовывает ее. Полная защита конструкции становится возможной в том случае, если при присоединении протектора к защищаемому металлу общий потенциал гальванической макропары (протектор–изделие) достигает или становится отрицательнее равновесного потенциала защищаемого металла, что приводит к подавлению работы локальных микроэлементов на поверхности защищаемого металла. При этом коррозия изделия либо полностью прекращается, либо значительно замедляется. В качестве материала протектора чаще всего используют цинк и сплавы на основе магния, алюминия и цинка. Протектор работает эффективно, если переходное сопротивление между ним и коррозионной средой невелико. Действие протектора ограничивается определенным расстоянием. Максимально возможное удаление протектора от защищаемого сооружения зависит от электропроводности среды, разности потенциалов между протектором и защищаемой конструкцией, поляризационных характеристик. С увеличением электропроводности среды защитное действие протектора распространяется на большее расстояние. После полного растворения протектора или потери контакта его с защищаемой конструкцией протектор заменяют. Протекторную защиту эффективно применяют для борьбы с коррозией металлических конструкций в нейтральных коррозионных средах: в морской и речной воде, грунтах. В кислых средах вследствие малой катодной поляризуемости защищаемых сооружений и высокой скорости саморастворения металла протектора применение протекторной защиты ограничено. Протекторная защита широко используется как дополнительное средство защиты металлических сооружений от коррозии, осуществляемой с помощью изолирующих покрытий, на особо чувствительных участках, а также в случаях, когда покрытия не могут быть достаточно эффективными в данной коррозионной среде (для защиты от коррозии корпуса судна в морской воде или трубопровода в грунте). Протекторную защиту по сравнению с катодной использовать в местах, где отсутствуют линии электропередачи. 84 целесообразно 5.4.3. Анодная защита Анодная защита внешним током используется для защиты от коррозии металлов и сплавов, склонных к пассивированию в коррозионных окислительных средах (титан и его сплавы, хром, никель, нержавеющие стали). При анодной защите защищаемая конструкция присоединяется к положительному полюсу внешнего источника постоянного тока, а вспомогательный электрод – к отрицательному полюсу источника тока. В случае анодной поляризации потенциал защищаемого металла смещается в пассивную область, где ток коррозии очень мал. Пассивное состояние поддерживается небольшим по величине внешним анодным током. В отличие от катодной защиты скорость коррозии не уменьшается до нуля, но защитная плотность тока значительно ниже, потребление электроэнергии невелико. Кроме того, для анодной защиты характерна высокая рассеивающая способность и большой радиус защиты. Однако в случае значительного сдвига потенциала анода в положительную область и достижения потенциала перепассивации может наступить активное анодное растворение металла. Поэтому анодная защита требует тщательной системы контроля. 5.4.4. Электродренаж Вдоль железнодорожных путей наблюдается особый вид коррозии, которую вызывают блуждающие токи (токи рассеивания). Они возникают в почве, ответвляясь от рельсов. Входя в трубу, ток катодно поляризует этот участок. В этом месте труба надежно защищена от коррозии. В месте выхода тока из трубы (анодная зона) идет интенсивное растворение металла. В случае коррозии под действием блуждающих токов используют электродренаж. Опасные анодные зоны подземных металлических сооружений соединяют проводниками (медные электрические кабели) с источниками блуждающих токов (тяговые электроподстанции, рельсы) или, если источник блуждающих токов неизвестен, с «жертвенным анодом», с которого уже ток стекает в землю. 85 5.5. Защитные покрытия Самый распространенный метод защиты металлов от электрохимической коррозии – нанесение различных защитных металлических и неметаллических покрытий или превращение поверхностного слоя металла в инертное химическое соединение, стойкое к воздействию окружающей среды. Механизм действия большинства защитных покрытий – предотвращение контакта защищаемой поверхности металла с агрессивной коррозионной средой. Защитные покрытия должны быть коррозионно-стойкими в определенных агрессивных средах, иметь прочное сцепление с основным металлом и в большинстве случаев иметь хороший внешний вид. Все защитные покрытия можно подразделить на металлические и неметаллические, которые включают в себя химические соединения металлов и органические покрытия. Таблица 5.1 Классификация защитных покрытий Металлические покрытия Химические соединения металлов Органические покрытия Неметаллические покрытия Цинк, кадмий Оксидные Лаки Бетон Никель, медь Оксидно-хроматные Краски Цемент Резина Эмали Керамические плитки Хром, алюминий Свинец, олово Фосфатные Пластмассы Сплавы металлов Сульфидные Битум 5.5.1. Неметаллические защитные покрытия Лакокрасочные покрытия. Неметаллические покрытия являются самым распространенным видом защиты металлов от коррозии. Основная роль неметаллического покрытия как средства защиты металлов от коррозии сводится к изоляции металлической поверхности от внешней коррозионной среды. Интенсивность электрохимической коррозии при нанесении неметаллического покрытия уменьшается не только вследствие затруднения 86 диффузии кислорода, влаги, агрессивных веществ к металлической поверхности, но и в результате увеличения омического сопротивления коррозионных гальванопар, работающих под слоем покрытия, и торможения анодного процесса под пленкой. Торможение электродных процессов можно увеличить, вводя в покрытие ингибиторы коррозии металлов. К неметаллическим покрытиям предъявляются следующие требования: беспористость, хорошее сцепление (адгезия) с поверхностью металла, газо- и водонепроницаемость, химическая стойкость в условиях эксплуатации и достаточная механическая прочность. Перед нанесением защитных неметаллических покрытий поверхность защищаемого металла очищают механическим, химическим или электрохимическим способом от ржавчины, окалины, жиров и других загрязнений. Это способствует повышению прочности сцепления наносимого покрытия с поверхностью металла, а также повышению их качества. Для повышения прочности сцепления лакокрасочных покрытий с металлической основой поверхность изделий предварительно подвергают фосфатной обработке. Фосфатирование увеличивает защитные свойства покрытия, улучшает адгезию краски к металлу. В качестве неметаллических покрытий для защиты металлов от коррозии наибольшее распространение получили лаки, краски, эмали, полимерные композиции. Основными достоинствами лакокрасочных покрытий являются дешевизна, простота нанесения, легкость восстановления разрушенного покрытия, сочетаемость с другими способами защиты, возможность получения покрытия любого цвета. К недостаткам лакокрасочных покрытий следует отнести малую термостойкость, невысокую лакокрасочного покрытия механическую прочность, набухаемость. Основой являются органическое пленкообразующее вещество и краситель. Краски представляют собой суспензию минеральных пигментов в органическом связующем. Так, масляные 87 краски состоят из двух основных частей: почти бесцветного жидкого высыхающего масла и взвешенных в нем частичек окрашивающего веществапигмента. В качестве пигментов используются цветные оксиды и нерастворимые соли металлов, металлические порошки, а также нерастворимые органические соединения. Наиболее широко используемые пигменты: оксиды свинца, цинка, титана, железа, хроматы цинка, бария, свинца, сульфат бария, карбонат свинца, сажа, тальк, цинковая или алюминиевая пудра. В состав пигмента могут вводиться ингибиторы коррозии металлов, в качестве которых используются сурик (Pb3O4), хромат цинка и др. Связующим являются растительные масла: льняное, конопляное. Наиболее распространенный масляный пленкообразователь – олифа, которую приготавливают из высыхающих растительных масел. На воздухе олифа окисляется и полимеризуется до твердого состояния. Для ускорения полимеризации в олифу добавляют небольшое количество сиккатива, который является катализатором полимеризации. В последнее время производятся краски, которые содержат в своем составе легко полимеризующиеся синтетические вещества. Лаки – коллоидные растворы высыхающих масел, смол в летучих органических растворителях. Лаки содержат в своем составе естественные и синтетические смолы (например, нитроцеллюлозу), которые при нанесении лаков на поверхность металла и испарении растворителя образуют сплошную пленку. Подобные пленки более упруги, чем пленки из масляных красок, и поэтому лучше переносят изменение формы металлического предмета. Однако их защитное действие слабее. Используются также лаки, которые образуют защитную пленку только при нагревании. Эти лаки состоят из искусственно синтезированных соединений, чаще всего фонол-формальдегидных смол, которые полимеризуются при нагревании и после охлаждения создают защитное покрытие. Покрытия из таких лаков более плотные, менее пористые, чем покрытия из масляных красок, они достаточно упруги и хорошо противостоят износу. 88 Все применяемые в настоящее время краски в известной степени проницаемы по отношению к воде и кислороду воздуха. Поэтому для того чтобы лакокрасочное покрытие смогло обеспечить надежный барьер для диффузии влаги и кислорода к поверхности металла, оно должно быть многослойным. Обычно лакокрасочное покрытие наносят на окрашиваемую поверхность в несколько тонких слоев, причем каждый последующий слой наносят после того, как предыдущий совершенно высох. Первый слой лакокрасочного покрытия называется грунтом. Он обеспечивает прочную адгезию с металлической основой и последующими слоями краски, а также антикоррозионную защиту. Последняя достигается введением в состав грунта пигментов – замедлителей коррозии и применением пленкообразующих веществ, обладающих высокой водостойкостью и малой газопроницаемостью. После высыхания первого грунтовочного слоя наносят второй слой или же верхние декоративные слои покрытия. Обычно окрашивание ведут в два и более слоев. Защитные свойства лакокрасочного покрытия зависят от вида применяемого пигмента. Краски, содержащие пигменты-ингибиторы коррозии, оказывают защитное действие даже после повреждения покрытия. Кроме ингибирующего действия, пигменты уменьшают набухаемость краски в воде, что также повышает защитный эффект лакокрасочного покрытия. Полимеризация пленкообразователя в масляных красках при высушивании на воздухе протекает довольно медленно и неполно. Практически полная полимеризация достигается только при горячей сушке. Поэтому применение горячей сушки желательно для всех маслосодержащих грунтов и масляных красок. Со временем изолирующие свойства лакокрасочных покрытий ухудшаются. Однако даже при недостаточно изоляции металла (набухание пленки, проникновение раствора через пленку) электрохимическая коррозия металла с покрытием менее интенсивна, чем без покрытия. 89 Достоинство лакокрасочных покрытий – их небольшая стоимость и простота нанесения на изделие. Лакокрасочные покрытия наносят с помощью кисти, погружением в лакокрасочную массу, распылением (пульверизацией), электрофорезом (распыление в электрическом поле) и т.д. Недостаток – сравнительно малая продолжительность защитного действия, особенно при одновременном механическом воздействии или повышенной температуре. Лакокрасочные покрытия наиболее широко применяют для защиты металлических деталей, конструкций и сооружений от коррозии в атмосферных условиях, для окрашивания подводных частей судов, а также для защиты металлов от подземной коррозии (битумные покрытия, липкие полимерные пленки). Эмали представляют собой разновидность стекла с низкой температурой плавления (сплавы различных силикатов: полевого шпата, кварца, песка, буры, криолита и т. д.). Высокая химическая стойкость эмалей обусловлена присутствием буры и кремнезема; термостойкость обеспечивается близостью температурных коэффициентов линейного расширения покрытия и металла. Эмалевые покрытия стойки к минеральным и органическим кислотам, солям, газовым средам. Эмалирование применяется для защиты металлических изделий, используемых при высоких температурах, в частности кухонной посуды, химических реакторов и т.п. 5.5.2. Неорганические покрытия Большинство металлов окисляются кислородом воздуха с образованием на поверхности оксидных пленок. При защите металлов от коррозии целесообразно улучшать самопроизвольно образующуюся на поверхности металла защитную оксидную пленку искусственным путем, создавая пленки, обладающие более высокой коррозионной стойкостью, чем основной металл. Существуют различные методы получения неметаллических защитных пленок на металлах. При определенной химической или электрохимической обработке можно создать на поверхности металла довольно стойкие оксидные 90 или фосфатные пленки, обеспечивающие достаточно надежную защиту металлов от атмосферной коррозии. Особенно велико значение оксидной пленки для алюминия и магния. Оксидирование – наиболее простой и надежный способ защиты алюминия и магния от коррозионного разрушения. Оксидирование алюминия может быть осуществлено химическим или электрохимическим путем. Химическое оксидирование применяют для защиты от коррозии алюминиевых изделий сложной конфигурации. Процесс химического оксидирования алюминия и его сплавов проводят в щелочных хроматных растворах, он включает в себя следующие операции: химическое обезжиривание в растворе, содержащем 50 г/л фосфата натрия, 10 г/л гидроксида натрия, 10 г/л жидкого стекла, при температуре 50–60 °С продолжительностью 3–5 мин; оксидирование в растворе, содержащем 20 г/л хромата натрия, 60 г/л карбоната натрия и 1–1,5 г/л жидкого стекла, при температуре 85–95 °С продолжительностью 8–10 мин; уплотнения оксидной пленки в 2-процентном растворе CrO3. Образующаяся оксидная пленка имеет незначительную толщину и невысокие механические свойства. При электрохимическом оксидировании алюминиевые изделия завешиваются в гальванической ванне в качестве анода, катодом могут служить свинец, нержавеющая сталь, титан. Электролит – растворы серной, хромовой или щавелевой кислот. Оксид образуется на поверхности алюминия в результате его анодного окисления: 2Аl + 3Н2О = Аl2О3 + 6Н+ + 6е. Он состоит из двух слоев: внутреннего плотного барьерного слоя толщиной 0,01–0,1 мкм, расположенного непосредственно на поверхности металла, и внешнего пористого слоя, толщина которого может достигать 200–400 мкм. На аноде одновременно, но с разной скоростью, протекают два процесса: формирование барьерного слоя в результате электрохимического окисления 91 металла у основания пор и химическое растворение пленки в электролите. Поэтому рост пленки возможен только в том случае, если скорость растворения оксида ниже скорости его образования. В процессе оксидирования толщина барьерного слоя практически не меняется; увеличение толщины оксида происходит благодаря росту пористой части пленки, обращенной в сторону электролита. Толщина анодной оксидной пленки зависит от химического состава и структуры оксидируемого сплава алюминия, продолжительности и режима электролиза. Для повышения защитных свойств оксидной пленки изделия из алюминия после оксидирования обрабатывают паром, горячей водой или кипящим раствором хроматов и бихроматов. В результате такой обработки происходит смыкание пор оксидной пленки на алюминии вследствие гидратации оксида, вызывающей увеличение его объема. Оксидная пленка, образующаяся в результате анодного окисления алюминия, хорошо защищает алюминий от атмосферной коррозии, служит прекрасным грунтом под лакокрасочные покрытия, прочно адсорбирует анилиновые красители, окрашивается ими в различные цвета, легко пропитывается маслами и лаками. Хорошо приготовленная оксидная пленка отличается достаточной твердостью, хорошо сопротивляется механическому износу и обладает высокими электроизоляционными свойствами. Магний и его сплавы слабее противостоят коррозии, чем алюминий. Защитное действие оксидной пленки на магнии можно существенно повысить, если обработать магний в горячем растворе хромата калия, содержащем азотную кислоту. Для химического оксидирования магния и его сплавов широко применяют также растворы дихромата калия с добавками хлорида аммония, обеспечивающего за счет активирования поверхности магния хлоридионами рост пленки в глубину. Более эффективным способом оксидирования магния и его сплавов является электрохимический, обеспечивающий более высокую износостойкость изделий из магниевых сплавов. 92 На детали из цинковых сплавов оксидные пленки наносятся химическим путем в растворе бихромата калия с серной кислотой. Оксидирование (воронение) стальных изделий осуществляют в кипящем щелочном растворе нитрата натрия или в растворе нитрата и нитрита натрия в течение 30–90 мин. В результате взаимодействия железа со щелочью и окислителем на его поверхности образуется оксидная пленка, состоящая преимущественно из Fe3O4. Искусственно созданные защитные пленки на стали в противоположность естественным невидимым пленкам хорошо заметны и обычно имеют синий, коричневый или черный цвет. Для повышения антикоррозионных свойств оксидную пленку промасливают, погружая изделия после оксидирования на 5–10 мин в горячее минеральное масло. Воронение стальных изделий применяют главным образом в декоративных целях и для придания черной окраски деталям стрелкового оружия и приборов. Более эффективной защитой железных и стальных изделий от коррозии являются фосфатные пленки, состоящие из фосфатов железа и марганца. При фосфатировании металлический предмет на 1–2 часа погружают в горячий раствор (96–98 °С) дигидрофосфата марганца и железа (препарат «Мажеф») или дигидрофосфата цинка. Здесь в результате гидролиза этих солей и последующего травления железа образующейся ортофосфорной кислотой на поверхности металла создается хорошо пристающая к ней плотная пленка из фосфатов железа и марганца, способная противостоять как физическим, так и химическим воздействиям. Для повышения антикоррозионных свойств фосфатные пленки пропитывают минеральным маслом или обрабатывают в растворе бихромата калия или натрия при температуре 60–70 °С. Свойства фосфатных пленок позволяют применять их как антикоррозионные, антифрикционные, электроизоляционные покрытия, а также как отличный грунт под лакокрасочное покрытие. 93 Фосфатированию кроме углеродистых сталей подвергаются изделия из слаболегированных чугунов, цинка, алюминия и его сплавов. 5.5.3. Металлические защитные покрытия По назначению все металлические покрытия делятся на защитные, защитно-декоративные и специальные. Основная цель защитного покрытия – защита поверхности металлических изделий от атмосферной коррозии. Защитно-декоративные покрытия защищают изделия от коррозии и придают им эстетический вид. Специальные покрытия применяют для придания деталям поверхностной твердости, износостойкости, жаропрочности, отражательной способности, паяемости, электропроводности, изоляционных и других специальных свойств. Металлы, используемые в качестве защитного покрытия, обычно обладают повышенной коррозионной стойкостью в условиях эксплуатационной среды. Причиной этой стойкости могут быть легкая пассивируемость металла (никель, хром), затруднительный разряд окислителей на катоде (цинк, кадмий, олово, свинец) или высокий окислительно-восстановительный потенциал металла (золото, серебро, родий, палладий, рений). Классифицируя металлопокрытия по способу защиты основного металла, их обычно подразделяют на катодные и анодные. Катодные покрытия – это покрытия металлами, равновесные электродные потенциалы которых в данной коррозионной среде положительнее равновесного электродного потенциала защищаемого металла. Для углеродистых и низколегированных сталей это покрытия из золота, серебра, меди, свинца, олова, никеля и хрома. Например, в 0,1 н-растворе HCl при частичном погружении оловянного покрытия на железном изделии возникает гальванопара, где катодом служит О О олово (E Sn 2+ /Sn = −0,14 B) , а анодом – железо (E Fe2+ /Fe = −0,44 B) . В растворе соляной кислоты в случае нарушения покрытия железо начинает окисляться, а 94 на олове происходит восстановление окислителя (ионов водорода) и само оно не разрушается. Протекают следующие электродные процессы: Fe– 2e = Fe2+анодный процесс 2H+ + 2e = H2катодный процесс Fe + 2H+ = Fe2+ + H2 Fe + 2HCl = FeCl2 + H2 . Следовательно, слой олова на железе выполняет защитную функцию до тех пор, пока целостность его не нарушена. Следует отметить, что тип покрытия зависит не только от природы металлов, но и от состава коррозионной среды. Как видно из вышеприведенного примера, олово по отношению к железу в растворах неорганических кислот и солей играет роль катодного покрытия, а вот в ряде органических кислот и в щелочной среде служит анодом. В обычных условиях катодные покрытия защищают основной металл только механически, изолируя его от коррозионной среды. Поэтому основное требование к катодным покрытиям – беспористость. В местах несплошности покрытия (наличие пор, трещины и т. д.) будет наблюдаться интенсивное разрушение основного металла, так как эти участки будут являться анодами, а покрытие – катодом. Для катодных покрытий размеры катода локального коррозионного элемента, образующегося при повреждении покрытия, велики по сравнению с анодным участком. Возникающие на катодном участке токи концентрируются на небольшом аноде локального элемента (оголенная поверхность под поврежденным покрытием), что вызывает интенсивную местную коррозию основного металла. Для уменьшения ущерба такого характера целесообразно в качестве покрытия использовать металл, стоящий по активности возможно ближе к основному металлу, тогда ЭДС локальных элементов, возникающих на местах повреждений, будет минимальной. Для защиты стальных изделий в этом случае предпочтительнее никелевые покрытия, чем медные. 95 В большинстве случаев образование на анодных участках продуктов коррозии (ржавчина на черных металлах) приводит к отслаиванию покрытия и распространению коррозии под покрытием. Анодные покрытия – это покрытия, равновесные электродные потенциалы которых в данной коррозионной среде отрицательнее равновесного потенциала защищаемого металла (цинк и кадмий на углеродистых и низколегированных сталях). Эти покрытия в обычных условиях защищают металл не только механически, но и электрохимически в результате протекторного действия. В образовавшемся гальваническом элементе металл покрытия становится анодом и подвергается коррозии. Обнаженные участки защищаемого металла являются катодами и коррозионному разрушению не подвергаются, пока сохраняется контакт покрытия с защищаемым металлом. Например, в 3-процентном растворе хлорида натрия при частичном нарушении цинкового покрытия на железе возникает гальванопара цинк– железо. Так как равновесный потенциал железа в 3-процентном растворе хлорида натрия ( E Fe(OH)2 /Fe =–0,255 В) значительно положительнее, чем в таком же растворе равновесный потенциал цинка ( E Zn(OH)2 /Zn =–0,772 В), то железо в этой гальванопаре будет служить катодом, а цинк – анодом. При работе такой гальванопары окисляется цинк, а на железе протекает реакция восстановления деполяризатора (окислителя), роль которого в растворе хлорида натрия выполняет вода: Zn – 2e + 2H2O = Zn(OH)2 + 2H+ 2H2O + 2e = H2+ 2OH- (на железе) Zn + 2H2O = Zn(OH)2 + 2H2 . Цинк при повреждении покрытия продолжает играть защитную роль по отношению к железу, являясь протектором. Поэтому степень пористости анодных покрытий в отличие от катодных не играет существенной роли. В отдельных случаях электрохимическая защита может иметь место и при нанесении катодных покрытий. Это происходит, если металл покрытия по 96 отношению к изделию является катодом, а основной металл склонен к пассивации. Возникающая анодная поляризация пассивирует незащищенные участки основного металла и затрудняет их разрушение. 5.5.4. Способы нанесения металлических покрытий Существует несколько способов нанесения металлических покрытий: термодиффузионный, погружением в расплавленный металл, плазменное напыление, механотермический (плакирование), гальванический. Термодиффузионные покрытия. Диффузионные покрытия обладают высокой коррозионной стойкостью и жаростойкостью. Термодиффузионным способом получают покрытия алюминием (алитирование), хромом (термохромирование), кремнием (термосилицирование), титаном (титанирование). Жаростойкие покрытия позволяют сочетать высокую жаропрочность основного металла с высокой жаростойкостью поверхностного слоя. Металлическое покрытие образуется в результате диффузии из твердой или газообразной фазы наносимого металла в основной металл. Процесс проводят при высокой температуре в вакууме, в нейтральной или восстановительной атмосфере, помещая изделие в расплав, либо в порошок или в порошкообразное соединение наносимого металла. В результате диффузии в поверхностном слое стали образуются оксиды алюминия, кремния, хрома, обладающие повышенными защитными свойствами и обуславливающие значительную жаростойкость термодиффузионных покрытий. По мере удаления от поверхности вглубь идут слои с постепенным уменьшением процентного содержания того металла, которым покрывают поверхность изделия. Алитирование – один из самых надежных способов защиты изделий от окисляющего действия кислорода воздуха при повышенных температурах. Значительное повышение жаростойкости изделий обусловлено образованием на их поверхности оксида алюминия или смешанных оксидов FeO∙Al2O3, обладающих повышенными защитными свойствами, препятствущими дальнейшему окислению основного металла. Реакционная смесь для процесса 97 алитирования: 50 % алюминиевого порошка, 45–48 % оксида алюминия, 2–5 % хлорида аммония. Процесс ведут при температуре 950–1000 °С, время обработки составляет 3–4 ч. Алитированная сталь обладает высокой жаростойкостью, стойкая в парах серы, сернистого газа, используется для защиты от окисления деталей газогенераторов, котельной аппаратуры, муфельных печей. Термохромирование проводят при температуре 1000–1150 °С в смеси порошкообразного хрома, каолина и хлорида аммония. Образующийся в результате диффузии хрома в сталь поверхностный слой представляет собой твердый раствор Fe-Cr, обладающий высокой жаростойкостью и твердостью. Иногда хромовое покрытие наносится из газовой фазы при пропускании парообразного хлорида хрома (II) над поверхностью стали при температуре 1000 °С. В результате протекания химической реакции 3CrCl3 + 2Fe = 2FeCl3 + 3Cr образуется поверхностный сплав Cr-Fe, содержащий до 30 % хрома. Силицированиеосуществляют в порошкообразной смеси кремния или ферросилиция с хлоридом аммония при температуре 1000–1200 °С. Поверхностные сплавы железа с кремнием, содержащие до 19 % кремния, могут быть получены и при взаимодействии железа с SiCl4 при температуре 800–900 °С. 4Fe + 3SiCl4 = 3Si + 4FeCl3. Кремний, насыщая поверхность металла, образует диффузионный слой Fe-Si. Глубина диффузионного слоя зависит от температуры и продолжительности процесса. Легирование стали кремнием хорошо защищает углеродистую сталь от газовой коррозии. 5.5.5. Способ погружения в расплав металла Погружение в расплавленный металл – это основной метод защиты от коррозии листового проката. Покрытие образуется при погружении защищаемого металла в расплавленный металл покрытия. Возможности получения покрытия определяются способностью покрываемого металла 98 сплавляться с металлом покрытия с образованием сплошного поверхностного слоя. Этим методом наносят на сталь защитный слой олова или цинка (горячее лужение, горячее цинкование). При горячем лужении и цинковании образуются толстые, беспористые покрытия, защищающие стальные изделия от коррозии. Горячее лужение в основном применяют в пищевой промышленности для защиты от коррозии консервных банок. Горячее цинкование используют для защиты листов кровельного железа, автомобильного листа, сетки, проволоки и других изделий от коррозии в атмосфере, воде и нейтральных растворах. Недостаток метода: большой расход металла, неравномерность покрытия по толщине. 5.5.6. Механотермический метод Механотермический покрытия применяют метод при (плакирование) изготовлении получения биметаллических защитного листов, для облицовки автоклавов и других стальных изделий. Покрытие образуется в результате совместной прокатки, нагрева под давлением двух металлов, один из которых играет роль защитного покрытия. Сцепление слоев достаточно хорошее, так как обеспечивается диффузией металлов при одновременном действии температуры и давления. Толщина плакировочного слоя обычно составляет 8–20 % общей толщины листа. Таким способом сталь плакируют медью, латунью, никелем, медноникелевыми сплавами, алюминием, нержавеющей сталью. Применение в различных конструкциях биметаллов способствует значительной экономии высоколегированной стали. 5.5.7. Металлизация напылением Этот метод используется для нанесения более корррозионностойкого металла на менее коррозионностойкий стойкий путем напыления расплавленного металла в газовой дуге (плазме). Сущность метода состоит в нанесении расплавленного металла на поверхность защищаемой детали или конструкции с помощью струи сжатого воздуха или инертного газа (аргона). Частицы расплавленного металла, двигаясь с большой скоростью, ударяются о поверхность основного металла, сцепляются с ней, образуя металлическое 99 покрытие. Этот метод используется для нанесения металлических покрытий на детали сложной конфигурации и на неметаллические материалы. Значительно меньше он используется для защиты от коррозии изделий из металлов простой конфигурации, поскольку получаемое металлическое покрытие имеет значительную пористость и не очень прочное сцепление с защищаемым металлом. Поэтому плазменнонапыленные покрытия в основном используются для защиты от атмосферной коррозии. К преимуществам этого способа защиты металлов от коррозии относится возможность нанесения покрытия на собранные конструкции (мосты, большие баки и др.). 5.5.8. Гальванические покрытия Гальванический способ нанесения металлических покрытий– самый распространенный малоуглеродистой способ стали. нанесения Он имеет защитных высокую покрытий экономичность для (тонкие равномерные покрытия), легкую управляемость процессом (регулирование толщины и свойств покрытия путем изменения режима электролиза), дает возможность получения металлического покрытия с различными механическими свойствами, а также разнообразных сплавов металлов, обеспечивает хорошее сцепление покрытия с основным металлом. В последнее время перед гальванотехникой стоят задачи получения покрытий особыми физико-химическими свойствами (магнитные, жаростойкие, износостойкие и др.). Решение поставленных задач требует глубокого изучения процессов электролиза при нанесении гальванических покрытий. Принцип получения гальванических покрытий основан на электроосаждении из водных растворов солей при пропускании через них постоянного электрического тока тонких металлических слоев на поверхности защищаемого металла. Защищаемый металл при этом является катодом, а анодами служат пластины из осаждаемого металла (растворимые аноды) либо пластины графита или металла, нерастворимого в электролите (нерастворимые аноды). 100 Осаждение металла происходит в результате электрохимической реакции разряда гидратированных ионов металла на катоде и вхождения образовавшихся атомов в кристаллическую решетку покрытия. Общую схему катодного процесса осаждения металла можно выразить следующим уравнением: [Me(H2O)x]n+ + ne = Me + xH2O. Одновременно с разрядом ионов металла на катоде может протекать реакция выделения водорода: 2H++ 2e = H2 (кислая среда), 2H2O + 2e = H2 + 2OHˉ (нейтральная среда). На растворимом аноде происходит растворение металла электрода: Me –ne + xH2O = [Me(H2O)x]n+ или выделение кислорода (нерастворимый анод): 2H2O – 4e = O2 + 4H+. Структура металлических осадков является одним из главных факторов, определяющих физико-механические свойства гальванических покрытий. Поэтому для получения осадка требуемой структуры в гальванотехнике имеет первостепенное значение знание закономерностей образования и роста кристаллов при электроосаждении металлов. Процесс электрокристаллизации металлов протекает стадийно. Электроосаждение металлов на катоде можно разделить на следующие основные стадии: 1. Доставка разряжающихся ионов металла посредством конвекции и диффузии из глубины раствора к поверхности катода. 2. Разряд (нейтрализация электронами) гидратированных ионов металла, включающий частичную или полную дегидратация ионов и адсорбцию разряжающихся частиц на электроде. На этой стадии происходит собственно электрохимическая реакция превращения ионов металла в атомы металла. 3. Диффузия атомов металла по поверхности электрода к местам роста и построения кристаллической решетки, вхождение атомов в кристаллическую решетку, образование и рост кристаллических зародышей. 101 Скорость электроосаждения металла в целом лимитируется стадией, сопровождающейся наибольшими торможениями. Ею может быть любая из указанных выше стадий. Причинами торможения могут быть замедленная доставка ионов к катоду – концентрационная поляризация, замедленный разряд ионов – электрохимическое перенапряжение, трудности построения кристаллической решетки – кристаллизационное перенапряжение. Величина и характер торможения катодного процесса играют большую роль в образовании структуры металлических осадков. Электрокристаллизация металла на катоде происходит не по всей поверхности электрода, а лишь на активных местах, к которым относятся вершины углов и ребер кристаллов, дефекты поверхности катода. На таких местах и возникают первые зародыши, которые растут и образуют новый слой за счет присоединения новых структурных элементов (разрядившихся атомов металла). Отложение вещества на поверхности катода происходит не непрерывно, а периодически, слоями, путем образования и роста двумерных зародышей. Структура гальванических осадков определяется соотношением скоростей образования кристаллических зародышей и их роста. Чем выше относительная скорость мелкозернистыдолжны образования быть осадки. зародышей, Возникновение тем более кристаллических зародышей сопряжено с большей затратой энергии по сравнению с их ростом. Поэтому повышение катодной поляризации способствует образованию мелкозернистых осадков и получению металлических покрытий, обладающих лучшими защитными свойствами. Следовательно, факторы, влияющие на катодную поляризацию, должны соответствующим образом изменять и структуру осадков, их физикохимические и защитные свойства. К таким факторам относятся состояние поверхности катода, природа и концентрация разряжающихся ионов, состав электролита, режим электролиза. В зависимости от того, в каком виде ион разряжающегося металла находится в растворе, все электролиты делятся на простые и комплексные. Из 102 растворов простых солей ионы металлов восстанавливаются на катоде при сравнительно малой катодной поляризации. Образующиеся осадки имеют крупнозернистую структуру. Большое значение на структуру осадков оказывает комплексообразование ионов. Разряд комплексных ионов металла на катоде происходит при более высоких значениях перенапряжения, чем разряд простых ионов. Высокая катодная поляризация в комплексных электролитах обусловлена природой комплексных ионов и механизмом их разряда. Выделение металлов из растворов комплексных солей происходит непосредственно в результате разряда адсорбированных на катоде комплексных ионов. При разряде комплексного аниона воссоединение электрона с центральным ионом (Меn+) и освобождение лиганда представляют собой одновременно протекающий процесс. Торможение процесса выделения металла при этом может быть весьма значительным вследствие затруднений подвода анионов к катоду или недостаточной скоростью отвода лигандов, освобождающихся в результате разряда ионов. Поэтому осадки металлов, полученные из комплексных электролитов, более мелкозернисты и равномерны по толщине. Однако у этих электролитов значительно ниже выход металла по току и более низкие рабочие плотности тока. По производительности они уступают простым электролитам, в которых ион металла находится в виде простых гидратированных ионов. Для повышения качества гальванических покрытий, получаемых из растворов простых солей, в состав электролита добавляют органические вещества, обладающие поверхностно-активными свойствами. Они способствуют повышению катодной поляризации, что позволяет получать более плотные, мелкозернистые покрытия. Предполагается, что при соответствующих условиях поверхностно-активные вещества полностью или частично закрывают поверхность катода, вследствие чего выделение металла сильно тормозится. Структура и свойства осадков будет зависеть от относительных скоростей адсорбции поверхностно-активных веществ и осаждения металла. 103 Поверхностно-активные вещества применяют также в качестве блескообразующих и выравнивающих добавок, обеспечивающих получение гладких и блестящих покрытий непосредственно в процессе электролиза без последующей механической полировки. Выравнивание поверхности катода осаждающимся металлом является следствием неодинакового торможения процесса электроосаждения в присутствии выравнивающей добавки на микровыступах и в микроуглублениях. Наибольшее торможение вследствие повышенной активного концентрации вещества и будет адсорбируемости происходить на молекул поверхностно- микровыступах, чем в микроуглублениях, что и приводит к увеличению плотности тока и ускорению осаждения металла в микроуглублениях. Повышение катодной плотности тока увеличивает скорость осаждения металла и в большинстве случаев способствует образованию на катоде мелкозернистых осадков. Улучшение качества покрытия с ростом плотности тока связано зачастую с увеличением катодной поляризации при электроосаждении металлов. Однако верхний предел плотности тока ограничен эффектом дендритообразования, наступающим при достижении предельного тока, при котором скорость осаждения металла ограничивается скоростью доставки ионов металла из раствора к электроду. На предельной плотности тока металл на катоде может осаждаться в виде порошка. Поэтому плотность тока должна выбираться в зависимости от концентрации соли выделяемого металла, степени перемешивания и температуры электролита. Перемешивание электролита способствует устранению концентрационной поляризации и тем самым увеличению допустимых рабочих плотностей тока, что позволяет интенсифицировать процесс электроосаждения металла и получать плотные мелкокристаллические осадки с повышенным выходом по току. С повышением температуры электролита возрастает предельный ток и, соответственно, верхний предел рабочей плотности тока, что позволяет увеличить скорость электроосаждения металла. Повышение же плотности тока 104 способствует уменьшению размеров кристаллов и как бы компенсирует обратное влияние температуры на структуру осадка. С ростом температуры увеличивается также растворимость солей и возрастает выход металла по току, уменьшается количество водорода в электролитическом осадке и, соответственно, внутренние напряжения и хрупкость осадков. Качество и свойства гальванических осадков определяются не только их структурой, но и равномерностью распределения металла по толщине слоя на поверхности покрываемых изделий. При нанесении гальванических покрытий на изделия сложного профиля ток распределяется по поверхности электрода неравномерно, что приводит к разной скорости осаждения металла и, соответственно, к неравномерной толщине покрытия на отдельных участках изделия. Это, в свою очередь, отрицательно сказывается на защитных свойствах металлических покрытий. Для оценки равномерности распределения тока и металла по поверхности электрода в гальванотехнике введено такое понятие, как рассеивающая способность электролита. На рассеивающую способность влияют как размеры, форма, взаимное расположение электродов, так и электропроводность раствора, зависимость катодного потенциала (поляризации) и выхода металла по току от плотности тока. Равномерность толщины осаждаемого металла улучшается с увеличением электропроводности электролита и расстояния между катодом и анодом, уменьшением выхода металла по току и ростом катодной поляризации при повышении плотности тока. Наибольшей рассеивающей способностью обладают комплексные электролиты, где наблюдается более резкое изменение потенциала катода, увеличение катодной поляризации при повышении плотности тока, что в свою очередь способствует более равномерному распределению тока в объеме раствора и, как следствие, металла по поверхности покрываемого изделия. 105 5.5.8.1. Расчет толщины гальванического покрытия Согласно закону М.Фарадея, масса осаждаемого на катоде металла пропорциональна количеству прошедшего электричества: Мтеор = КЭIτ, где Мтеор – теоретически рассчитанная масса металла, г; I – сила тока, А; τ – продолжительность электролиза, ч; КЭ – электрохимический эквивалент, г/А-ч.(см. табл. 8 приложения). В гальванотехнике наряду с основным процессом выделения металла на катоде могут протекать и побочные реакции (выделение водорода). Поэтому для экономической оценки процесса используется такое понятие, как выход металла по току– это отношение массы металла, полученной в данных условиях электролиза, к массе металла, теоретически вычисленной на основании закона Фарадея. Средний выход металла по току рассчитывается по формуле: BТ = 100М прак IК Э τ , где Вт – выход металла по току, %; Мпракт – масса фактически выделившегося металла, г. Отсюда, зная выход металла по току, можно найти массу фактически выделившегося металла: В Т IК Э τ . 100 Толщину металлического покрытия можно вычислить по формуле: M практ = h= M прак ρS где S– площадь катода, см2: ρ – плотность металла, г/см3. Тогда толщину покрытия определяют по формуле: h= iк K э B T τ , ρ100 где h – толщина покрытия, мкм; iК= I/SКкат – катодная плотность тока, А/см2. 106 Подготовка 5.5.8.2. поверхности металлических изделийперед нанесением покрытий В гальванотехнике к качеству покрытий и сцеплению их с поверхностью изделия предъявляются достаточно высокие требования. В этих условиях большое значение приобретает предварительная обработка поверхности, на которую наносят покрытие. Перед нанесением покрытий детали должны быть очищены от окалины, ржавчины, жировых загрязнений, оксидов. Подготовка металлической поверхности включает в себя следующие основные операции: механическую обработку, обезжиривание, травление и активацию. Основными покрытием способами являются механической крацевание обработки (обработка изделий поверхности перед изделия металлическими щетками), пескоструйная очистка (обработка поверхности изделия сильной струей сухого песка или металлической дроби), галтовка (гидроабразивная обработка поверхности изделия), шлифование и полирование. При шлифовании и полировании с поверхности изделия удаляются окалина, риски, раковины, и другие неровности. Шлифование осуществляется на специальных станках с помощью абразивных кругов, а полирование – с помощью эластичных войлочных кругов, на рабочую поверхность которых наносится полировочные пасты. Обезжиривание проводят в органических растворителях, а затем в горячих щелочных растворах, содержащих в своем составе в совокупности до 100 г/л гидроксида натрия, фосфата натрия и карбоната натрия, а также поверхностноактивные вещества– эмульгаторы (ОП-7, ОП-10, Д-С10). Последние способствуют лучшему эмульгированию масел с поверхности изделий. Весьма широко применяется также электрохимическое обезжиривание. При электрохимическом обезжиривании часто используют те же щелочные растворы, что и при химическом обезжиривании. Электрохимическое обезжиривание можно вести на катоде или аноде. Механизм процесса сводится к уменьшению поверхностного натяжения и увеличению смачиваемости поверхности металла раствором при поляризации электрода, улучшению 107 эмульгирования жиров и масел выделяющимися пузырьками газов (водорода или кислорода). При этом значительно ускоряется процессобезжиривания и более полно удаляются жировые загрязнения. После операции обезжиривания изделия промывают горячей и затем холодной водой. Операция травления обычно следует за обезжириванием и проводится с целью удаления с поверхности металлов оксидов. Составы растворов для химического травления выбирают в зависимости от природы металла. При химическом травлении черных металлов в основном применяют 5–20-процентную серную или соляную кислоту, при травлении цветных металлов – смеси азотной, соляной, серной кислот или растворы щелочей. Применение ингибиторов кислотной коррозии металлов (тиомочевина, уротропин и др.) дает возможность улучшить процесс травления, уменьшить расход кислоты и потери металла при травлении. Электрохимическое травление заключается в катодной или анодной обработке изделия в растворах кислот при заданном режиме. Одним из преимуществ электрохимического травления является увеличение скорости процесса. Заключительной операцией подготовки изделий перед осаждением на них гальванических покрытий является активация. Это процесс удаления тонкой пленки оксидов, образующихся на уже подготовленной к покрытию поверхности металла. Активация производится в 3–5-процентном растворе серной или соляной кислоты в течение нескольких секунд непосредственно перед процессом протравливанию электроосаждения металлической металла. поверхности Благодаря обеспечивается легкому наилучшее сцепление основного металла с гальваническим покрытием. Нанесение гальванических покрытий осуществляется электролизом растворов солей как с растворимыми (никелирование, цинкование, кадмирование, лужение, серебрение, меднение), так и с нерастворимыми анодами (хромирование, золочение). В машиностроении для защиты стальных изделий от коррозии применяют также электролитические сплавы и многослойные покрытия. 108 Наиболее эффективно защищают от коррозии чугун и углеродистые стали (черные металлы) анодные покрытия (цинк, кадмий), которые защищают их не только механически, но и электрохимически. 5.5.8.3. Цинкование и кадмирование Цинкование применяют для защиты стальных изделий, соприкасающихся с пресной водой при температуре не выше 60–70 °С. Кадмирование чаще прменяют для защиты от коррозии черных и цветных металлов в условиях тропического климата и в морской воде, содержащей хлориды. Электроосаждение цинка и кадмия проводят из простых кислых электролитов, в которых цинк и кадмий находятся в виде гидратированных ионов, и сложных комплексных, в которых цинк и кадмий присутствуют в виде комплексных ионов (как анионов, так и катионов). Простые электролиты применяют для нанесения цинковых или кадмиевых покрытий на стальные листы, трубы, ленты, проволоку и изделия простой формы. Комплексные электролиты, обладающие высокой рассеивающей способностью, используются для нанесения гальванических покрытий на изделия сложного профиля. Из кислых электролитов цинкования и кадмирования наибольшее распространение получили сернокислые электролиты. Состав электролита цинкования, г/л: Сульфат цинка 200–250 Сульфат натрия 50–100 Сульфат алюминия 20–30 Декстрин 8–10 Режим работы: рН = 3,5–4,5; температура 18–25 °С: катодная плотность тока 1–4 А/дм2. Состав электролита кадмирования, г/л: Сульфат кадмия 40–60 Сульфат аммония 30–40 Сульфат алюминия 25–30 Клей 0,5 109 Режим работы: рН = 2,5–4,5; температура 18–25°С; катодная плотность тока 1–4 А/дм2. В качестве комплексных электролитов чаще всего используют цианистые и цинкатные электролиты с добавками поверхностноактивных веществ. Состав цианистого электролита цинкования, г/л: Оксид цинка 10–18 Цианид натрия 20–30 Гидроксид натрия 50–70 Сульфид натрия 1–5 Режим работы: рН = 13,5; температура 18–40 °С; катодная плотность тока 0,5–1 А/дм2. Для получения блестящих осадков цинка предложено добавлять к электролиту различные блескообразующие добавки органических веществ. Состав цианистого электролита кадмирования, г/л: Оксид кадмия 25–40 Цианид натрия 80–130 Гидроксид натрия 20–30 Сульфат натрия 40–60 Режим работы: температура 25–30 °С; плотность тока 0,5–2 А/дм2. В качестве блескообразующих веществ в цианистых электролитах кадмирования используют соли никеля, нафталиновые сульфокислоты. Состав цинкатного электролита, г/л: Оксид цинка 5–10 Гидроксид натрия 150–170 Полиэтиленполиимин 1–2 Режим работы: температура 18–25 °С; плотность тока 1–4 А/дм2. С целью расширения интервала допустимых плотностей тока на катоде и повышения блеска покрытия рекомендуется дополнительно вератровый альдегид и трилон Б. Аммиакатные электролиты кадмирования, г/л: 110 добавлять в электролит Оксид кадмия 40 Сульфат аммония 300 Борная кислота 20 Режим работы: температура 18–20 °С, плотность тока – до 1 А/дм2. К амиакатному электролиту кадмирования добавляют органические вещества: тиокарбамид, клей. Для предохранения от коррозионного разрушения при хранении и транспортировке оцинкованные и кадмированные изделия непосредственно после нанесения покрытия и промывки подвергают химической обработке погружением на несколько секунд в пассивирующие растворы на основе бихромата натрия и серной кислоты. После пассивирования изделия промывают холодной водой и сушат сжатым воздухом. 5.5.8.4. Никелирование Никелевые покрытия применяют для защиты стальных изделий от коррозии и для декоративной отделки при изготовлении предметов бытового назначения. Никелевые покрытия весьма стойки в атмосфере, в растворах щелочей, что обусловлено сильно выраженной способностью никеля к пассивации в этих средах. По отношению к железу никель является катодным покрытием, поэтому для защиты стальных изделий используют толстые покрытия, исключающие наличие в них пор, либо с подслоем меди. В основном никелирование осуществляют из сернокислых электролитов, содержащих сульфат никеля и буферные добавки, г/л: Сульфат никеля 260–300 Хлорид никеля 40–60 Борная кислота 30–35 Режим работы: температура электролита 20–50 °С, катодная плотность тока 1–2 А/дм2, рН = 4,5–5,5. В качестве блескообразущих и выравнивающих добавок используют сахарин,1,4-бутиндиол, фталимид. 111 Химическое никелирование без наложения постоянного электрического тока может быть осуществлено в результате восстановления ионов никеля из растворов восстановителем – гипофосфитом натрия. Эту реакцию можно выразить уравнением: NiCl2 + NaH2PO2 + 2H2O = Ni + 2NaH2PO3 + 2HCl + H2. Процесс протекает на поверхности стального изделия, являющейся катализатором реакции восстановления. Для предотвращения восстановительного процесса в объеме электролита в раствор химического никелирования вводят стабилизирующие добавки. Химические никелевые покрытия отличаются более высокой твердостью и износостойкостью(так как содержат в своем составе фосфор), повышенной коррозионной стойкостью и равномерностью распределения металла по поверхности изделия любого профиля. 5.5.8.5. Хромирование Вследствие сильно выраженной способности к пассивированию хром приобретает повышенную химическую стойкость и является катодным покрытием по отношению к железу. Хромовые покрытия хорошо сопротивляется атмосферной коррозии, характеризуются высокой твердостью, жаростойкостью, износостойкостью, имеют красивый внешний вид. Поэтому они широко используются в качестве защитно-декоративных и износостойких покрытий при восстановлении изношенных деталей машин, при изготовлении валов, цилиндров двигателей внутреннего сгорания и др. В связи с высокой пористостью хромовые покрытия наносят в сочетании с медью и никелем. Хромовые покрытия наносят из раствора, содержащего оксид хрома (VI) и серную кислоту, г/л: CrO3 200–300 H2SO4 2–2,5 Режим работы: температура электролита 40–60°С, катодная плотность тока 20–60 А/дм2. В качестве анодов при хромировании применяются нерастворимые аноды из свинца или сплава свинца с сурьмой. 112 В зависимости от величины плотности тока и температуры электролита получаются блестящие осадки хрома с различными механическими свойствами. 5.5.8.6. Оловянирование Олово – один из немногих металлов, соли которого не токсичны.Поэтому покрытия оловом применяют для защиты от коррозии стальных изделий в растворах органических кислот, содержащихся в пищевых продуктах. Оловянные покрытия используется также для улучшения паяемости изделия и защиты их от атмосферной коррозии. Олово наносят из простых кислых (сернокислых, хлористых) и комплексных щелочных (станнатных) электролитов. Сернокислые электролиты содержат сульфат олова и серную кислоту, г/л: SnSO4 20–30 H2SO4 70 OC-20 2 Режим работы: температура 20–50 °С, плотность тока 0,5–2 А/дм2. В качестве поверхностно-активных веществ, повышающих катодную поляризацию, используются клей, крезол, препарат ОС-20. В щелочных электролитах ион олова находится в виде комплексного аниона [Sn(OH)6]2-. Состав станнатного электролита,г/л: Станнат натрия 45–90 Гидроксид натрия 20–40 Ацетат натрия 16–25 Режим работы: температура 60–80 °С, плотность тока 0,5–2 А/дм2. Этот электролит обладает высокой рассеивающей и кроющей способностью. 113 Задания для самоконтроля Задание 1. Используя значения потенциалов металлов в различных средах (табл. 2 Приложения), составьте уравнения анодного и катодного процессов и молекулярное уравнение процесса коррозии, укажите анод и катод гальванопары, направление движения электронов, защищаемый разрушающийся металл. № Гальвано- Коррозионная № Гальвано- Коррозионная п/п пара среда п/п пара среда 1 Al / Fe КOH + H2O+O2 16 Pb / Sn H2O 2 Al / Cu NaOH + H2O 17 Fe / Bi H2O + O2 3 Al / Fe NaOH +H2O +O2 18 Al / Fe NaOH + H2O 4 Zn / Fe NaOH + H2O 19 Ni / Pb H2O + O2 5 Zn / Co NaOH + H2O 20 Cd / Co H2O + O2 6 Zn / Cu H2O 21 Al / Pb NaOH + H2O 7 Cd / Pb H2O + O2 22 Fe / Zn H2O 8 Sn / Cu NaOH + H2O 23 Cr / Fe NaOH + H2O 9 Al / Fe NaOH + H2O 24 Zn / Ni NaOH + H2O + O2 10 Sn / Fe NaOH + H2O 25 Mg / Co H2O 11 Sn / Bi NaOH + H2O+O2 26 Pb / Cu NaOH + H2O + O2 12 Al / Co NaOH + H2O 27 Al / Fe NaOH + H2O 13 Fe / Ni H2O + O2 28 Cr / Pb 14 Cr / Ni NaOH + H2O 29 Fe / Ni H2O + O2 15 Zn / Co NaOH + H2O 30 Al / Со NaOH + H2O 114 NaOH + H2O +O2 и 6. ЭЛЕКТРОЛИЗ 6.1. Общие положения Электролиз это – совокупность окислительно-восстановительных процессов, которые протекают на электродах, помещенных в раствор или расплав электролита, под действием постоянного электрического тока, приложенного от внешнего источника. Отрицательный полюс источника постоянного тока присоединяют к электроду, который называют катодом; положительный полюс – к электроду, который называют анодом. При включении внешнего источника постоянного тока движение ионов в растворе или расплаве становится направленным. Отрицательно заряженные ионы (анионы) перемещаются к аноду, положительно заряженные ионы (катионы) направляются к катоду.Схема устройства для электролиза приведена на рис. 6.1. 1 + _ 2 3 Рис. 6.1. Схема устройства для электролиза: 1 – источник постоянного тока; 2 – анод; 3 – катод С увеличением напряжения, подаваемого от внешнего источника постоянного тока, потенциал катода смещается в область отрицательных, а потенциал анода – в область положительных значений. Когда потенциалы катода и анода достигают вполне определенных значений, на них становится возможным разряд ионов или молекул из раствора или расплава электролита – начинается электролиз. Сущность электролиза 115 состоит в осуществлении за счет электрической энергии химических реакций – восстановление частиц на катоде и окисление на аноде. Причем восстановительное и окислительное действие тока во много раз сильнее действия химических восстановителей и окислителей. 6.2. Электролиз водных растворов В отличие от электролиза расплавов, когда на катоде выделяется металл, а на аноде – продукт разряда аниона соли, при электролизе растворов необходимо учитывать присутствие ионов растворителя, которые при определенных условиях могут разряжаться на электродах. Так, при электролизе водных растворов следует учитывать присутствие ионов воды: Н2О ↔ Н+ ОН‾. Для того чтобы определить, какие катионы будут окисляться на аноде, необходимо сравнить потенциалы их разряда с учетом перенапряжения. Рассмотрим более подробно отдельно катодные и анодные процессы, протекающие при электролизе водных растворов. 6.2.1.Катодные процессы С катода происходит передача электронов частицам веществ, находящихся в растворе. Катод выступает по отношению к разряжающимся на нем частицам в роли восстановителя. Функцию окислителей могут выполнять катионы металлов или нейтральные молекулы. Следовательно, на катоде идет процесс восстановления окислителя: Ox + ne= Red. Любой окислительно-восстановительный процесс может самопроизвольно идти в прямом направлении только в том случае, если ЕВОССТ < ЕОКИСЛ.Поэтому восстановление окислителя на катоде будет происходить лишь в том случае, если потенциал катода-восстановителя (ЕК) по алгебраической величине станет меньше потенциала окислителя (ЕОх/Red). От того, насколько смещен потенциал катода (ЕК) от равновесного потенциала окислителя (ЕОх/Red), зависит скорость катодного процесса. Чем 116 сильнее смещен потенциал катода в сторону отрицательных значений, тем выше скорость восстановления окислителя. Величина смещения потенциала катода (∆Е = ЕК–ЕOx/Red), необходимая для протекания называетсякатодным Катодное данного процесса перенапряжением перенапряжение с определенной данного складывается из скоростью, электродного затрат на процесса. преодоление сопротивления переносу ионов, разряду ионов на катоде, включению атомов в кристаллическую решетку металла. Катодное перенапряжение означает смещение потенциала катода в отрицательную сторону, то есть оно имеет отрицательное значение. Величина перенапряжения при разряде частиц на катоде определяется природой разряжающихся частиц (их положением в ряду стандартных электродных потенциалов), зависит от плотности тока, температуры, материала электрода-катода и состояния его поверхности, состава и концентрации раствора и других факторов. Катионы металлов в растворах простых солей разряжаются на катоде с небольшим перенапряжением, то есть при потенциалах близких к равновесным значениям E oMe n + /Me . Для ионов таких металлов, как Zn, Cd, Cu, Ag, Au, Hg, катодное перенапряжение близко к нулю. Особенностью электролиза растворов является наличие в них наряду с ионами электролита ионов водорода, которые присутствуют в водных растворах за счет диссоциации воды или кислот, вводимых в электролит для создания кислой среды. При электролизе водных растворов на катоде могут разряжаться не только катионы металлов, но и молекулы воды: 2Н2О + 2е = Н2 + 2ОН‾– в нейтральной ищелочной средах или ионы водорода: 2Н+ + 2е = Н2–в кислой среде. Эти процессы при потенциалах близких к стандартному значению потенциала водорода ( E о2H /H = 0 В ) идут с очень малой скоростью вследствие + 2 высокого перенапряжения выделения водорода. Более высокое значение 117 перенапряжения характерно для выделения водорода на катоде, а также кислорода на аноде. Причина высокого перенапряжения водорода связана с задержкой его выделения на катоде. Термин «водородное перенапряжение» обычно означает катодную поляризацию, сопровождающую разряд ионов водорода из кислого раствора 2Н+ + 2е = Н2 или же электролиз нейтральных и щелочных растворов с выделением водорода: 2Н2О + 2е = 2ОН‾ + Н2. Поскольку ион водорода в водных растворах гидратирован и существует в виде иона гидроксония Н3О+, то в процессах выделения водорода следует учитывать затраты энергии и наего десольватацию.Разряд ионов водорода протекает в несколько стадий. К их числу, прежде всего, относится диффузия ионов гидроксония из глубины раствора к катоду. Поскольку ионы гидроксония обладают самой высокой подвижностью, то предельный диффузионный ток достигается при настолько больших плотностях тока, что в широкой области значений плотности поляризующего тока можно полностью пренебречь перенапряжением диффузии. Далее следует собственно электрохимический акт разряда ионов водорода одновременно с их дегидратацией. Образовавшийся в результате этого атомарный водород, адсорбированный на поверхности катода, превращается в молекулярный водород (реакция рекомбинации или молизации). Из этого следует, что водородное перенапряжение определяется перенапряжением перехода, связанного с торможением электрохимической стадии ассимиляции электрона водородным ионом, перенапряжением реакции, возникающего вследствие задержки рекомбинации. В настоящее время различают три стадии при разряде ионов водорода: 1. Собственно сама стадия разряда ионов водорода (Фольмера): Н3О+ + е = Н2О + Н. 118 2. Стадия рекомбинации (Тафеля): Н + Н = Н2. 3. Стадия электрохимической десорбции, когда стадия разряда и молизации совмещены (Гейровского): Н+ + Н + е = Н2 На величину перенапряжения водорода влияют катодная плотность тока, материал электрода, состояние поверхности электрода, температура, состав и природа электролита. Влияние материала электрода (катода) и катодной плотности тока на величину перенапряжения водорода иллюстрируется в нижеприведенной табл. 6.1. Таблица 6.1 Перенапряжение водорода и кислорода на металлах Металл Перенапряжение водорода (В) при плотностях тока 0,001 А/см2 0,1 А/см2 Перенапряжение кислорода (В) при плотности тока 0,001 А/см2 Свинец 1,05 1,24 1,2 Ртуть 1,06 – 1,38 Кадмий 0,51 0,93 1,16 Цинк 0,83 1,17 1,51 Медь 0,48 0,74 0,81 Железо 0,36 0,60 0,85 Олово 0,63 0,83 – Платина 0,1 Платина черненая Используя величины равновесных 0 0,39 0 0,26 электродных потенциалов и перенапряжений, можно решать такие важные задачи, как последовательность и возможность протекания на электродах нескольких реакций. 119 Для оценки последовательности и возможности совместного протекания на катоде при заданной плотности тока нескольких реакций находят сумму равновесного потенциала и перенапряжения для каждой из возможных реакций. На катоде при заданной плотности тока, в первую очередь, будет происходить та реакция, которая имеет более положительный потенциал, то есть сумма ЕОх/Red+ ∆Е имеет наибольшее значение. Пример 1. Определить, какой процесс будет происходить на свинцовом катоде, опущенном в электролит, содержащий ионы свинца Pb2+ и ионы водорода Н+ с активной концентрацией каждого 1 моль ионов/л. Перенапряжение восстановления ионов Pb2+ на свинцовом катоде принять равным нулю. Решение. Записываем схемы возможных на свинцовом катоде реакций восстановления: 2Н+ + 2е = Н2, (1) Рb2+ + 2e = Pb. (2) Поскольку активности ионов в растворе равны единице, то воспользуемся стандартными значениями электродных потенциалов. Из таблиц стандартных потенциалов находим: E О2H + /H = 0 ,0 В, E ОPb 2+ /Pb = −0,13 B. 2 Перенапряжение восстановления ионов водорода на свинце составляет 1,05В (см. табл. 3.1). Поскольку потенциал катода при электролизе смещается в отрицательную сторону, то значение потенциала катода, при котором начнется интенсивное выделение водорода, составит –1,05 В. Перенапряжение восстановления ионов свинца на свинцовом катоде близко к нулю. Вычисляем значение (Ео+ ∆Ек). О Для схемы 1: E 2H + /H 2 + ∆ E H 2 = 0 + (–1,05) = –1,05 В. О Для схемы 2: E Pb2+ /Pb + ∆ЕPb = –0,13 + 0 = –0,13 В. 120 Так как во втором случае сумма (Е + ∆Е) имеет более положительное значение, то на свинцовом катоде будет, в первую очередь, проходить реакция восстановления ионов Pb2+. Если же сравнивать между собой только стандартные потенциалы О О свинцового ( E Pb 2+ /Pb = −0,13 B ) и водородного (E 2H + /H 2 = 0,0 В) электродов, то, в первую очередь, должен был бы происходить процесс восстановления ионов водорода Н+, что противоречит действительности. Таким образом, характер реакций, протекающих на катоде в водных растворах, обусловлен положением металла в ряду стандартных потенциалов и катодным перенапряжением. Для грубой оценки последовательности электродных реакций при разряде ионов металлов на катоде можно пользоваться величинами стандартных электродных потенциалов. Как показывают опыты, при электролизе водных растворов все металлы можно разделить на три группы: 1. Металлы, выделением осаждение водорода. К которых ним на относятся катоде не металлы, сопровождается стоящие в ряду стандартныхотенциалов за водородом (медь, серебро, золото и др.). Катионы этих металлов обладают более высокой окислительной способностью, чем ионы водорода. 2. Металлы, осаждение которых на катоде сопровождается выделением водорода. В ряду стандартных потенциалов эти металлы находятся между марганцем и водородом:(–1,0 < E ОMe n+ /Me < 0). 3. Металлы, которые в водных растворах не могут быть получены.В эту группу входят щелочные, щелочноземельные металлы, а также магний и алюминий. Катионы этих металлов обладают очень низкой окислительной способностью. Если же водный раствор содержит катионы различных металлов, то при электролизе выделение их на катоде протекает в порядке уменьшения алгебраической суммы равновесного 121 электродного потенциала и перенапряжения для соответствующего металла. Так, из смеси катионов Ag+, Cu2+, Zn2+в водном растворе сначала будут восстанавливаться катионы серебра (E ОAg + /Ag = +0,799 B) , так как они обладают наибольшей окислительной О способностью.Затем уже восстанавливаться катионы меди ( E Cu 2 + /Cu = +0,337 B ). О Ипоследними – катионы цинка (E Zn 2 + /Zn = −0,763 B) . Перенапряжение для данных металлов, как указывалось выше, близко к нулю. В интервале потенциалов катода +0,337 В< ЕК< +0,799 В могут восстанавливаться только ионы серебра: Ag+ + е = Ag. После выделения всего серебра из раствора потенциал катода можно сместить в область отрицательных значений. При 0В< ЕК< 0,337 В происходит выделение меди на катоде: Cu2+ + 2e = Cu. При смещении же потенциала катода в область отрицательных значений (ЕК<0) на катоде должен начинаться, судя по значению стандартного О потенциала для водорода (E 2H + /H 2 = 0,0 В) , разряд ионов водорода При сравнении стандартных потенциалов цинка и водорода можно сделать вывод о невозможности выделения цинка на катоде. Однако следует учесть, что, во-первых, стандартный потенциал водородного электрода относится к активностям ионов Н+ равной 1, то есть при значении рН = 0. С увеличением рН потенциал водородного электрода становится отрицательнее. В тоже время потенциалы металлов в области, где не происходит выпадение их нерастворимых гидроксидов, от рН не зависят. Потенциал водородного электрода становится отрицательнее стандартных потенциалов некоторых металлов. Во-вторых, выделение водорода на катоде происходит с высоким перенапряжением, в то время как перенапряжение при разряде ионов металлов гораздо меньше. На многих металлах разряд ионов водорода происходит с очень большим перенапряжением (см. табл. 6.1) и скорость выделения водорода остается незначительной. Таким образом, при некоторой плотности тока потенциал выделения водорода становится отрицательнее, чем потенциал выделения металла. 122 Так как равновесный потенциал цинкового электрода отрицательнее потенциала водородного электрода, то при малых плотностях тока на катоде выделяется лишь один водород. Скорость выделения водорода остается незначительной. Но водородное перенапряжение на цинке больше, чем перенапряжение разряда ионов цинка, поэтому при повышении плотности тока становится возможным выделение на электроде и цинка. Когда потенциал катода достигает значения –0,763 В, на катоде начинают разряжаться ионы цинка:Zn2+ + 2e = Zn. V Zn2+ + 2e = Zn 2H+ + 2e = H2 0 -0,763 Е1 Е2 -1 -ЕК, В Рис. 6.2. Поляризационные кривые катодного выделенияводорода и цинка При потенциале Е1 плотности токов выделения водорода и цинка одинаковы, а при потенциале Е2 плотность тока для выделения цинка много больше плотности выделения на катоде водорода, то есть на электроде выделяется в основном цинк. Для данного случая высокое водородное перенапряжение – явление положительное. Благодаря этому из водных растворов удается выделять на катоде цинк, хром, железо, кадмий, кобальт, никель и другие металлы. После осаждения из раствора всего цинка потенциал катода можно сместить в область более отрицательных значений, и на катоде начинает выделяться преимущественно водород. Скорость выделения водорода на катоде заметно увеличивается, когда потенциал катода достигает значений –1,0–1,2 В. (Более точно величину перенапряжения водорода на различных металлах 123 смотри в табл. 6.1). При этих значениях потенциала катода все электроны, поступающие на катод от внешнего источника тока, расходуется на восстановление ионов водорода или молекул воды: 2H2O + 2e = H2 + 2OH‾. По этой причине дальнейшее смещение потенциала катода в область отрицательных значений в водных растворах становится невозможным, что обуславливает также невозможность восстановления ионов щелочных и щелочноземельных металлов, для разряда которых требуется значительно более отрицательный потенциал. Пример 2. В какой последовательности разряжаются ионы металлов в растворе: Na+,Zn2+, Ni2+, Ag+? Катод (–) E ОMe n + /Me ,B Na+ Zn2+ Ni2+ Ag+ H2O ↓ ↓ ↓ ↓ ↓ Naº Znº Niº Agº H2º –2,71 –0,76 –0,25 +0,8 –1,1 1. На катоде идет процесс присоединения электронов (восстановление). 2. Частицы, принимающие электроны от катода, являются окислителями. 3. Окислитель тем сильнее, чем больше его потенциал. 4. На катоде, в первую очередь, будут восстанавливаться частицы с большим потенциалом. Следовательно, последовательность разряда ионов на катоде будет следующая: 1. Ag++ e → Agº. 2. Ni2++ 2e → Niº. 3. Zn2++ 2e→ Znº. 4. 2H2O + 2e → H2º + 2OH‾. Ион Na+ из водного раствора соли не разряжается, так как имеет очень О электроотрицательный потенциал ( E Na + /Na = –2,71 B), значительно меньший потенциала выделения водорода из воды с учетом перенапряжения. 124 6.2.2. Анодные процессы От анода электроны отводятся внешним источником тока, анод выполняет роль окислителя. Окислению на аноде могут подвергаться анионы, которые подходят к аноду, молекулы воды, а также сам материал анода. Вещества, которые окисляются на аноде, выполняют роль восстановителей: Red – ne = Ох. Чтобы процесс на аноде протекал в указанном направлении, потенциал восстановителя (ЕОх/Red) должен быть меньше потенциала анода-окислителя (ЕА): ЕА> ЕОх/Red. Чем выше восстановительная способность частиц (чем электроотрицательнее потенциал), тем легче это вещество окисляется на аноде. Скорость анодного процесса тем больше, чем сильнее смещен потенциал анода в область положительных значений. Величина смещение потенциала анода (∆Е = ЕА – ЕОх/Red), необходимая для достижения определенной скорости окисления, называется анодным перенапряжением. Анодное перенапряжение означает смещение потенциала анода в положительную сторону, то есть оно имеет положительное значение. Анионы бескислородсодержащих кислот (Cl‾, Br‾, I‾, S2‾ и др., кроме F‾) окисляются на аноде с небольшим перенапряжением, то есть при потенциалах близких к равновесным значениям. Особенностью электролиза растворов является наличие в них наряду с ионами электролита молекул воды, а также гидроксид-ионов, которые присутствуют в водных растворах за счет диссоциации воды или вводимых в электролит для создания щелочной среды растворимых оснований. Поэтому при электролизе водных растворов следует учитывать также возможность окисления на аноде молекул воды или гидроксид-ионов с образованием кислорода: 2Н2О – 4е = О2 + 4Н+ – в кислой и нейтральной среде, 4ОН‾–4е = О2 + 2Н2О – в щелочной среде. 125 Эти электродные процессы, протекающиена аноде при потенциалах О близких к стандартному значению потенциала для кислорода (E O2/2H 2O = +1,23 B) , идут с очень малой скоростью вследствие высокого перенапряжения кислорода (см. табл. 6.1). Используя величины равновесных электродных потенциалов и перенапряжений, можно решать такие важные задачи, как последовательность и возможность протекания на электродах нескольких реакций. Для оценки последовательности и возможности совместного протекания на аноде при заданной плотности тока нескольких реакций находят сумму равновесного потенциала и перенапряжения для каждой из возможных реакций. На аноде при заданной плотности тока, в первую очередь, будет происходить та реакция, которая имеет более отрицательный потенциал, то есть сумма (ЕОх/Red+ ∆ЕА) имеет наименьшее значение. Если водный раствор содержит различные анионы, то при электролизе они разряжаются на аноде в порядке возрастания алгебраической суммы равновесного потенциала и перенапряжения для соответствующего иона. Так, из смеси анионов бескислородсодержащих кислот I‾ , Br‾, Сl‾, F‾ в водном О растворе, в первую очередь, будут разряжаться ионы иода ( E I2 /2I- = +0,54 B ), поскольку, судя по потенциалам, они являются наиболее сильным восстановителем: 2I‾ – 2e = I2. После выделения из раствора всего йода потенциал анода можно сместить, прилагая большее напряжение от внешнего источника тока, в более положительную сторону. Когда потенциал анода достигнет значения О +1,07Ввследствие малой величины перенапряжения брома ( E Br2 /2Br − = +1,07 B ), начинают с большой скоростью разряжаться ионы брома: 2Br‾ – 2e = Br2. При потенциале анода ЕА> 1,23В начинается процесс окисления воды: 2Н2О – 4е = О2+ 4Н+ 126 с выделением на аноде кислорода ( E ОO 2 /2H 2 O = +1,23 B ). Однако этот процесс происходит с большим перенапряжением (см. табл. 6.1), и его скорость будет весьма мала даже тогда, когда потенциал анода достигнет значения 1,36 В (равновесного потенциала хлора). При этом потенциале анода вследствие О малой величины перенапряжения для хлора ( E Сl2 /2Cl− = +1,36 B ) начинают с большой скоростью разряжаться ионы хлора (рис. 6.3): 2Сl‾ – 2е = Cl2. V 2Cl‾ – 2e = Cl2 2H2O – 4e = O2 + 4H+ 1,23 1,36 E1 E2 1,75 EA, B Рис. 6.3. Поляризационные кривые анодного выделения кислорода и хлора При потенциале Е1 плотности токов выделения кислорода и хлора одинаковы, а при потенциале Е2 плотность тока для выделения хлора много больше плотности выделения на аноде кислорода, то есть на электроде выделяется в основном хлор. В этом случаевысокое перенапряжение кислорода – явление положительное, так как электролизом можно получать хлор. После выделения из раствора всего хлора потенциал анода можно сместитьв положительную сторону, прилагая большее напряжение от внешнего источника тока. При увеличении анодного потенциала до 1,7–1,9 В на аноде происходит окисление воды с интенсивным выделением на аноде кислорода. Процесс 127 выделения кислорода происходит с большим перенапряжением (∆ E O 2 = 0,5–0,7 В), вот почему скорость образования кислорода резко возрастает только при достижении величины потенциала анода 1,7–1,9 В. Более точно величина перенапряжения кислорода на различных металлах приведена в табл. 6.1. Окисление воды требует значительно меньших энергетических затрат, чем разряд ионов фтора, для выделения которого требуется очень высокий анодный потенциал ( EО = +2,87 B ). F /2F − 2 Повышение напряжения на электролизере приводит лишь к дальнейшему окислению воды без дальнейшего увеличения анодного потенциала. Поэтому фтор электролизом водных растворов получить невозможно. Пример 3. В какой последовательности на аноде разряжаются из водного раствора ионы галогенов: F‾, Cl‾, Br‾, I‾? Анод (+) E ОГ /2Г− , В F‾ Cl‾ Br‾ I‾ H2O ↓ ↓ ↓ ↓ ↓ F2º Cl2º Br2º I2 º O2º +2,87 +1,36 +1,07 +0,54 +1,8 2 1. На аноде идет процесс отдачи электронов (окисление). 2. Частицы, отдающие электроны, называются восстановителями. 3. Восстановитель тем сильнее, чем меньше его потенциал. 4. На аноде, в первую очередь, окисляются частицы с меньшим потенциалом. Последовательность разряда ионов из раствора на аноде: 1. 2I‾ – 2e → I2º. 2. 2Br‾ – 2e → Br2º. 3. 2Cl‾ – 2e → Cl2º. 4. 2H2O –2e →H2º + 2OH‾. 128 Ионы фтора F‾ на аноде не разряжаются, так как потенциал выделения О фтора ( E F2 /2F− = +2,87 B ) значительно больше потенциала выделения кислорода из воды даже с учетом перенапряжения (E O 2 / 2 H 2O = +1,8 B). Анионы кислородсодержащих кислот SO42‾, PO43‾, NO3‾ и др., в которых центральный атом имеет высшую степень окисления, при электролизе водных растворов обычно не разряжаются. (Ионы SO42‾ могут окисляться до S2O82‾ при высоком анодном потенциале, который обычно не достигается.) Поэтому в их присутствии в растворе на нерастворимом аноде окисляются молекулы воды с образованием газообразного кислорода. Характер реакций, протекающих на аноде, зависит как от наличия в растворе анионов, присутствия молекул воды, так и от материала, из которого изготовлен анод. В зависимости от окисляемости материала анода различают процессы с растворимым и нерастворимым (инертным) анодом. Если электродный потенциал металлического анода имеет более отрицательное значение, чем потенциал ионов ОН‾ или других веществ, присутствующих в растворе, то происходит растворение металла. При этом протекает электролиз с растворимым анодом. Растворимые аноды в процессе электролиза растворяются и переходят в раствор в виде ионов металла: Ме – nе = Меn+. Если потенциал металлического анода близок к потенциалу других электродных процессов, то наряду с растворением металла на аноде протекают также другие процессы, например, разряд ионов ОН‾. В этом случае также говорят об электролизе с растворимым анодом, но учитывают и другие анодные процессы. Если потенциал металла используемого в качестве анода имеет более положительное значение, то протекает электролиз с нерастворимым анодом. В качестве нерастворимых (инертных) анодов применяют графит, золото, платиновые металлы, диоксид свинца, оксид рутения и другие вещества, имеющие положительные значения равновесных электродных потенциалов. 129 Инертные аноды при электролизе окислению не подвергаются. В случае электролиза с нерастворимым анодом в водных растворах на аноде происходит окисление присутствующих в растворе анионов или молекул воды. Пример 4. Очистить черновую медь от примесей цинка, железаи серебра. Процесс электролитического рафинирования меди состоит в анодном растворении загрязненного примесями (чернового) металла и последующем его катодном осаждении. Проводим электролиз раствора сульфата меди (II) с растворимым анодом. В качестве анода используется черновая медь с примесями других металлов(цинка, железа и серебра), в качестве катода – медная пластина из чистого металла. Электролит –раствор СuSO4. Анодный процесс Уравнение диссоциации соли СuSO4: СuSO4 = Сu2+ + SO42‾ Анод содержит металлы: Сu, Zn, Fe, Ag. К аноду также подходят частицы SO42‾ и Н2О. Набор частиц на аноде и в прианодном пространстве: Анод (+) E ОMe n + /Me ,B CuО FeО ZnО AgО HO–2H ↓ ↓ ↓ ↓ ↓ Cu+2 Fe+2 Zn+2 Ag+ O2О +0,34 –0,44 –0,76 +0,8 +1,8 S+62 O82– ↓ S+62 O82– +2,1 На клеммах электролизера устанавливают такое напряжение, при котором серебро, имеющее наиболее высокий потенциал, растворяться не может и выпадает в шлам на дно электролизера. Также на аноде не происходит разряда молекул воды с выделением кислорода, для которых с учетом перенапряжения для выделения кислорода 130 необходим потенциал +1,8 В, и сульфат-ионов, в которых сера имеет высшую степень окисления. С учетом вышеизложенного последовательность протекания электродных процессов на аноде: 1. Zn – 2e = Zn2+. 2. Fe – 2e = Fe2+. 3. Cu – 2e = Cu2+. Ионы Zn2+, Fe2+, Cu2+ переходят в раствор и под действием постоянноготока направляются к катоду. Катодный процесс Уравнение диссоциации соли СuSO4: СuSO4 = Сu2+ + SO42‾ При электролизе к катоду из раствора соли направляются ионы Сu2+,а из прианодного пространстваионы Fe2+, Zn2+, а также полярные молекулы воды. Набор частиц в катодном пространстве: Катод (–) E ОMe n + /Me ,B Cu2+ Fe2+ Zn2+ НОН+ ↓ ↓ ↓ ↓ CuО FeО ZnО H2О +0,34 –0,44 –0,76 –1,1 В первую очередь, на катоде разряжаются ионы меди Cu2+, имеющие наибольший потенциал: Cu2+ + 2е = CuO Поскольку концентрация ионов Cu2+ очень велика по сравнению с концентрацией ионов Fe2+ и Zn2+, то в процессе электролиза не достигаются потенциалы начала разряда ионов железа, цинка и восстановления водорода из воды. В результате ионы Fe2+и Zn2+ остаются в растворе, и на катоде осаждается чистая медь. Таким образом, происходит очистка (рафинирование) черновой меди от примесей. При этом все примеси металлов, имеющие электродный потенциал более положительный, чем потенциал меди, не окисляются и выпадают в виде 131 осадка (шлама) на дно электролитической ванны. Среди примесей в меди нередко содержатся золото, серебро, селен, теллур, платина, представляющие большую ценность как драгоценные металлы и полупроводники. В шламе содержится от 12 до 30 % меди, от 30 до 50 % серебра, от 1 до 4 % золота, от 5 до 14% селена, от 0,3 до 1,1% теллура. Извлечение их из шлама в значительной степени компенсирует затраты электроэнергии на рафинирование меди. Цинк, никель, железо легко окисляются на аноде, но практически не восстанавливаются на катоде при потенциале восстановления ионов меди. Примеси металлов, имеющие более отрицательный, чем медь, электродный потенциал, остаются в растворе и затем извлекаются из них с получением товарных продуктов. После электрорафинирования медь содержит не более 0,01 % других металлов. 6.2.3. Электролиз раствора соли, бескислородсодержащей кислотой образованной металломи Рассмотрим электролиз 1 М водного раствора хлорида кадмия с платиновым анодом при рН = 3. (Кислая среда взята для предотвращения гидролиза соли.) Хлорид кадмия диссоциирует в водном растворе на ионы: CdCl2 = Cd2+ + 2Cl‾. При пропускании постоянного электрического тока через данный раствор в результате направленного движения ионов в растворе у катода будут накапливаться катионы Cd2+, Н+ и полярные молекулы воды, у анода – анионы Cl‾,а также полярные молекулы воды. Катодный процесс. В кислой среде на катоде возможны следующие процессы: Cd2+ + 2e = Cd; 2H+ + 2e = H2. 132 Потенциал выделения кадмия равен равновесному потенциалу кадмия в данных условиях (перенапряжением можно пренебречь из-за малой величины): ЕCd = ЕРCd + ∆ЕCd; ∆ЕCd = 0; ЕРCd = ЕоCd2+/Cd = –0,402В. Потенциал выделения водорода на кадмиевом катоде с учетом рН среды и перенапряжения водорода на кадмии (см. табл. 6.1) при плотности тока 0,1 А/см2: E H 2 = E р2H /H + ∆ E H 2 = –0,059рН + ∆ E H 2 , + 2 E H 2 = –0,059∙3 + (–0,93) = – 1,107 В. Потенциал выделения кадмия значительно больше потенциала выделения водорода, поэтому на катоде основным процессом будет выделение кадмия (рис. 6.3): Cd2+ + 2e= Cd (быстро). Побочным – выделение водорода: 2Н+ + 2е = Н2 (медленно). V Сd2+ + 2e = Cd 2H+ + 2e = H2 0 –0,402 Е1 Е2 –1 -ЕК, В Рис. 6.3. Поляризационные кривые катодного выделенияводорода и кадмия Анодный процесс. В указанном растворе на нерастворимом аноде возможны реакции окисления ионов Сl‾ и ОН‾. 2Cl‾– 2е = Сl2, 4ОН‾– 4е =O2 + Н2О. 133 Рассчитаем равновесные потенциалы данных анодных реакций: P E Cl = E OCl 2 2 / 2 Cl - + 0,059 PCl2 lg . - 2 2 Cl [ ] При парциальном давлении газообразного хлора PCl2 , равном 1 атм., равновесный потенциал реакции окисления ионов хлора будет: E Cl2 = 1,36 + 0,059 1 lg 2 = +1,34 B. 2 2 (Для данного случая и для всех других для упрощения расчетов коэффициент активности солей будем брать равным единице.) При парциальном давлении кислорода PO2 = 1 атм. и концентрации гидроксид-ионов в растворе [ОН‾] = 10-11моль-ион/л (рН = 3) равновесный потенциал реакции окисления гидроксильных ионов до газообразного кислорода будет равен: E OP 2 = E ОO 2 / 4 OH - + PO2 0.059 0,059 -11 = 0,401 + lg (10 ) = 1,05 B. 4 4 OH - Как видно, равновесный потенциал кислородного электрода более отрицателен, чем равновесный потенциал хлорного электрода. Из сравнения равновесных потенциалов хлорного и кислородного электродов в данных условиях можно было бы заключить, что кислород будет выделяться на аноде раньше, чем хлор. Однако если учесть, что кислород имеет очень большое перенапряжение (даже на платине оно равно 0,39 В), а хлор очень малое (около 0,1 В), то в действительности потенциал выделения хлора будет более отрицательным по сравнению с потенциалом выделения кислорода. E Oр 2 + ∆ E O2 = 1,05 + 0,39 = 1,44 В. На аноде, судя по потенциалам, основным процессом будет выделение хлора: 2Сl‾– 2е = Cl2 (быстро). Побочным– окисление гидроксид-ионов или молекул воды: 134 4ОН‾– 4е = О2 + 2Н2О, 2Н2О – 4е = О2 + 4Н+ (медленно). Поскольку концентрация гидроксид-ионов в растворе хлорида кадмия при рН = 3 ничтожно мала ([OH‾] = 10-11 г-ион/л), то на аноде побочным процессом может выступать только окисление воды: 2Н2О – 4е = О2 + 4Н+, которое будет протекать очень медленно. Основным же процессом будет выделение хлора, которое протекает быстро (рис. 6.4): 2Сl‾– 2е = Cl2 V – 2Cl – 2e = Cl2 2H2O – 4e = O2 + 4H+ 1,23 1,36 E1E2 1,75 EA, в Рис. 6.4. Поляризационные кривые анодного выделениякислорода и хлора Таким образом, при электролизе раствора хлорида кадмия происходит выделение на катоде кадмия и на аноде хлора. Суммарная реакция электролиза раствора хлорида кадмия: CdCl2 = Cd + Cl2. В процессе электролиза концентрация хлорида кадмия в растворе будет уменьшаться вследствие выделения на катоде металлического кадмия, а на аноде – газообразного хлора. Пример 5. Электролиз водного раствора иодида меди (II) с инертнымиэлектродами: 135 Уравнение диссоциации соли: CuI2 = Сu2+ + 2I–. Катод (–) К катоду подходят частицы: 1) Сu2+, 2)HOH. Анод (+) К аноду подходят частицы: 1) I–, 2)HOH. E ОCu 2+ /Cu = +0,34 B . E ОI /2I- = +0,54 B . E 2H2O/H2 = –1,1В. E O 2 /2H 2 O = +1,8 B . Так как E ОCu 2+ /Cu 2 > E 2H2O/H2 , то идет Так как E ОI /2I− < E O2 /2H 2O , 2 то идет процесс восстановления ионов меди процесс окисления ионов иода (более сильный окислитель): (более сильный восстановитель): 2+ Сu + 2е = Cu. 2I– – 2е = I2. 6.2.4. Электролиз раствора кислородсодержащей кислотой Рассмотрим электролиз соли, водного образованной раствора металломи нитрата калия с нерастворимыми платиновыми электродами (среда нейтральная). Концентрация нитрата калия – 1 моль/л. Из положительных ионов в растворе содержатся ионы К+и Н+, из отрицательных – ОН‾ и NO3‾. Калий имеет достаточно отрицательный стандартный потенциал (𝐄𝐊+ ⁄𝐊 = −𝟐, 𝟗𝟗 B). Перенапряжением для калия ввиду его малой величины можно пренебречь. Равновесный потенциал водородного электрода в нейтральной среде (рН = 7) при PH 2 = 1 атм. иТ = 298 К равен: E 2H2O/H2 = –0,059рН = 0,059٠7 = –0,414 В. Перенапряжение выделения водорода на платине равно нулю. Поэтому потенциал выделения водорода на платиновом катоде равновесному потенциалу водорода в нейтральной среде. E H 2 = E р2H + /H = –0,414 + (0) = –0,414 В. 2 136 будет равен Как видно, потенциал калия значительно отрицательнее потенциала выделения водорода. Катион К+ на катоде разряжаться не будет. На катоде будет выделяться водород: 2Н2О + 2е = Н2+ 2ОН‾(в нейтральной среде). В процессе электролиза в электролите вблизи катода накапливаются ионы ОН‾ (это обуславливает увеличение щелочности и возрастание рН раствора у катода). Платиновый анод в данном растворе является нерастворимым, поэтому на аноде будут окисляться отрицательно заряженные ионы. Равновесный потенциал кислородного электрода в нейтральной среде равен: р EO 2 /4OH − = 1,23 – 0,059рН = +0,814 В. Перенапряжение выделения кислорода на платиновом электроде равно 0,39 В. Поэтому потенциал выделения кислорода на платиновом аноде будет равен: E O2 = E р O 2 /4OH − + ∆ E O2 = +0,814 + 0,39 = 1,204 В. Азот внитрат-ионе(NO3‾)имеет высшую степень окисления (+5). Поэтому нитрат-ион на аноде не разряжается. Единственно возможной реакцией окисления на аноде в данном случае является окисление ионов ОН‾ (или воды)до кислорода (О2): 4ОН‾– 4е = О2 + 2Н2О. Ввиду ничтожно малой концентрации ионов ОН‾, в нейтральном растворе [H+] = [OH‾] = 10-7 г-ион/л, можно считать, что на аноде идет окисление воды по реакции: 2Н2О – 4е = О2 + 4Н+. Из данного уравнения видно, что в процессе электролиза на аноде выделяется газообразный кислород и в растворе около анода накапливаются ионы Н+, обуславливающие повышение кислотности и снижение рН раствора у анода. 137 Пример 6. Электролиз водного раствора нитрата бария с инертными электродами. Уравнение диссоциации соли: Ba(NO3)2 = Ba2+ + 2NO3‾. Катод (–) К катоду подходят частицы: 1) Ba2+, 2) HOH. Анод (+) К аноду подходят частицы: 1) NO3‾, 2) HOH. E ОBa 2+ /Ba = −2,9 B . E O 2 /2H 2 O = +1,8 B . Анион NO3‾ не разряжается, так как атом азота имеет высшую степень 0 Так как E 2H2O/H2 > E Ba 2+ /Ba , то на катоде окисления (+5). Из воды разряжаются происходит восстановление водорода ионы кислорода: из воды: 2Н2О – 4е = О2 + 4Н+. 2Н2О + 2е = Н2+ 2ОН‾. Среда кислая. Среда щелочная. E 2H2O/H2 = –1,1В. Пример 7. Электролиз водного раствора K2SeO3 с инертными электродами. Уравнение диссоциации соли: K2SeO3 = Ba2+ + 2SeO32‾. Катод (–) К катоду подходят частицы: 1) K+, 2) HOH. Анод (+) К аноду подходят частицы: 1) SeO32‾, 2) HOH. E ОK + /K = −2,9 B . E O 2 /2H 2 O = +1,8 B . E 2H2O/H2 = –1,1В. О E SeO = +0,05 B . 2/SeO 2 - Так как E 2H2O/H2 > E О K + /K 3 , то на катоде Так как 4 О E SeO < E O2/2H 2O ,то 2/SeO 23 4 происходит восстановление водорода первоочередным является процесс из воды: окисления иона SeO32‾ до SeO42‾: 2Н2О + 2е = Н2 + 2ОН‾. SeO 32- - 2e + H 2 O + SeO 24- + 2H + . Среда щелочная. Среда кислая. 138 6.3. Законы электролиза Количественная сторона электролиза основывается на законах, открытыхМ. Фарадеем. I закон. Масса вещества, окисленного на аноде или восстановленного на катоде, пропорциональна количеству прошедшего через раствор или расплав электричества. m= kQ, где k– электрохимичесий эквивалент. II закон. Массы окисляющихся или восстанавливающихся на электродах веществ при пропускании одного и того же количества электричества пропорциональны их химическим эквивалентам. m = mэQ /F, где m– масса окисленного или восстановленного вещества, г; mэ– масса его химического эквивалента, г/моль; Q–количество кулонов электричества, прошедшего через электролит, Кл; F–число Фарадея, 96 500 Кл (суммарный заряд одного моля электронов). Известно, что количество электричества (Q) равно произведению силы тока на время: Q = Iτ. Масса эквивалента вещества (mэ) равна отношению молярной массы вещества к числу электронов, участвующих в одном акте электродного процесса: mэ= М/n, где I–сила тока, А; τ –продолжительность электролиза, с; М – мольная масса вещества, г/моль; n–число моль электронов, которые требуются для образованияодного моль вещества. Величинаmэ/F = M/nF = mэхпредставляет собой количество граммов вещества, выделяющегося на электроде при прохождении через электролит 139 единицы количества электричества (1Кл или 1А-ч), и называется электрохимическим эквивалентом. Подставив значения Q, mэ и mэх в уравнение закона Фарадея, получим уравнения, более удобные для практических расчетов: m = IτM/nFи m = Iτmэх. Значения электрохимических эквивалентов веществ приведены в табл. 3 приложения. При электролизе во многих случаях выделяется меньше вещества, чем должно получиться по законам Фарадея. Это объясняется тем, что наряду с основными электродными процессами окисления и восстановления при техническом электролизе практически всегда протекают побочные реакции (взаимодействие образовавшихся при электролизе веществ с электролитом, выделение наряду с металлом на катоде водорода и др.). Поэтому для экономической оценки процесса электролиза вводят такие понятия, как выход по току и расход энергии на получение единицы продукции. Выход по току (ВТ), являющийся одним из показателей эффективности использования электроэнергии в процессе электролиза, равен отношению теоретически необходимого количества электричества QТЕОР. (по закону Фарадея) к практически затраченному при получении продукта QПРАКТ. BT = QТЕОР 100 %. QПРАК Выход по току можно определить также как отношение массы вещества, полученной в данных условиях электролиза (mпракт), к массе вещества, теоретически вычисленной на основании закона Фарадея (mтеор). BT = mпрак m теор 100 %. Величина выхода по току есть не что иное, как коэффициент «использования тока». Его принято выражать в процентах. Теоретически возможная масса вещества, выделяемая на электроде, определяется по количеству кулонов пропущенного электрического тока. По 140 закону Фарадея при пропускании через электролит 96 500 Кл электричества окисляется на аноде или восстанавливается на катоде 1 г-экв любого вещества. mТЕОР = mЭ mЭ Iτ. Iτ или mТЕОР = 96500 F гдеmТЕОР – теоретически рассчитанная масса вещества, г; mЭ – масса химического эквивалента металла, г/моль; F–число Фарадея (96 500 Кл); I– сила тока, А; τ – продолжительность электролиза, с. На практике часто используют более крупную единицу измерения количества электричества – ампер-час. Поэтому число Фарадея (F = 96 500 Кл) заменяют равноценной величиной 26,8 ампер-часа (А-ч). F= 96500 = 26,8 А - ч. 3600 Тогда теоретически возможная масса вещества определяется по числу ампер-часов пропущенного электрического тока. mТЕОР = mЭ Iτ mЭ Iτ = , F 26,8 где τ – продолжительность электролиза, час; I – сила тока, А; mЭ – масса химического эквивалента вещества,г/моль. Выход по току рассчитывается по формуле: ВТ = mПРАК F 100, mЭ Iτ где ВТ – выход по току, %; mПРАКТ – масса фактически выделившегося вещества, г; I – сила тока, А; mЭ – масса химического эквивалента вещества,г/моль; τ – продолжительность электролиза, (если (F) берется в Кл, то время – в секундах, если в А-ч, то времяв часах). 141 Скорость электрохимических процессов измеряется плотностью тока на электроде. Плотность тока (i) рассчитывается по формуле: i= I/S , где I– сила тока, проходящего через действующий электрод, А; S – площадь поверхности электрода, см2. При электролизе с получением металлов практическую массу металла определяют путем взвешивания катода до и после электролиза. Эквивалентная масса металла рассчитывается по формуле: mЭМе = А/n, где А – атомная масса металла, г/моль; n – число электронов, принимаемых ионами металла на катоде. Толщину слоя металлического покрытия вычисляют по формуле: h= i k mЭ В Т τ , F100ρ где h – толщина покрытия, мкм; ρ – плотность металла, г/см3; ВТ – выход металла по току,%; mЭ – эквивалентная масса металла, г/моль; F – постоянная Фарадея, Кл или А-ч; τ – продолжительность электролиза, с. или час.; ik – катодная плотность тока, А/см2. Другим важным показателем работы электролизера является расход электрическойэнергии (W): W = 1000 ⋅ U , mэх В т где mэх – электрохимический эквивалент в г/А-ч; U – напряжение на ванне; Вт – выход продукта по току в долях единицы. 142 Задача. Определите массу и объем продуктов электролиза раствора хлорида меди (II) с инертными электродами, если через раствор пропустили ток силой 2А в течение 1 часа. Уравнение диссоциации соли: CuCl2 = Сu2+ + 2Cl–. Катод (–) К катоду подходят частицы: 1) Сu2+, 2) HOH. Анод (+) К аноду подходят частицы: 1) Cl–, 2) HOH. E ОCu 2 + /Cu = +0,34 B . E ОCl /2Cl- = +1,36 B . E 2H2O/H2 = –1,1В. E O 2 /2H 2 O = +1,8 B . Электродный процесс: Сu2+ + 2е = Cu. Расчет массы продуктов электролиза: Электродный процесс: 2Cl–– 2е = Сl2. Расчет объема продуктов электролиза: m Cu = M Cu m Cu = 64 I ⋅τ . n⋅F 2 V = VO 2 ⋅ 60 ⋅ 60 = 2,39 г. 2 ⋅ 96500 V = 22,4 143 I ⋅τ . n⋅F 2 ⋅ 60 ⋅ 60 = 0,84л . 2 ⋅ 96500 Задания для самоконтроля 1. Составьте схемы процессов, протекающих на электродах при электролизе водных растворов указанных в таблице веществ с инертными электродами. Процессы, протекающие на электродах, обоснуйте потенциалами. 2. Рассчитайте массу вещества или объем (для газов), образующихся на электродах при пропускании через раствор тока силой 2А в течение одного часа. 1 NaBrO3, SnSO4 16 KI, AgF 2 KOH, CoSO4 17 Pb(NO3)2, KClO3 3 NaNO2, NiCl2 18 Na2SO3, AgNO3 4 CaCl2, Cd(NO3)2 19 CaBr2, Cu(NO3)2 5 CdCl2, K2CO3 20 BeCl2, H2SO4 6 Ba(NO3)2, LiBr 21 Na2SeO3, Zn(NO3)2 7 Bi(NO3)3, K2SO3 22 KI, AgF 8 K2MnO, CuSO4 23 Sr(NO2)2, CoSO4 9 LiCl, Cr2(SO4)3 24 KF, NaClO3 10 CoBr2, NaMnO4 25 KClO4, MgBr2 11 K2SeO3, Cu(NO3)2 26 CaBr2, Cu(NO3)2 12 NaOH, Al2(SO4)3 27 CaCl2, Cd(NO3)2 13 SnCl2, LiNO3 28 SnCl2, LiNO3 14 CaCl2, Cd(NO3)2 29 LiCl, Cr2(SO4)3 15 NaNO2, CdBr2 30 Na2SO3, AgNO3 144 7. ПРАКТИЧЕСКОЕ ПРИМЕНЕНИЕ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ В настоящее время электрохимические процессы находят очень широкое применение в промышленности даже в тех случаях, когда проводимые электрохимическим методом технологические процессы могут быть осуществлены и другими химическими способами. Выбор технологии делается на основе сравнительного технико- экономического анализа, который учитывает экономику производства, ресурсы необходимого сырья и энергетические ресурсы, сложность аппаратурного оформления, чистоту получаемых продуктов и др. Технико-экономические преимущества электрохимического метода определяются тем, что с его помощью можно в относительно простых технологических схемах получить достаточно чистые продукты, то есть при электролизе нужные реакции могут быть проведены с высокой степенью избирательности. Электрохимический способ широко используется для получения и рафинирования таких металлов, как медь, серебро, золото, цинк, кадмий, хром, марганец, никель, кобальт и др., в гальванотехнике для нанесения металлических покрытий из указанных металлов. Электролизом расплавов в промышленном масштабе получают фтор, щелочные и щелочноземельные металлы, алюминий, бериллий, магний и многие другие, которые не удается получить из водных растворов. Отсутствие воды как растворителя и высокая температура создают специфические условия электролиза. Расплавы щелочей и солей хорошо диссоциируют на ионы при высоких температурах. Ионы их более подвижны, чем гидратированные ионы в водных растворах. Поэтому сопротивление расплавов, а также перенапряжение электродных реакций невелики. Первое место по масштабам производства в электролизе расплавов занимает, безусловно, получение алюминия. Поскольку оксид алюминия тугоплавок (2050 °С) электролитом при получении алюминия служит криолит145 глиноземный расплав (Na3AlF6 + 8–15 % Al2O3), имеющий температуру плавления порядка 950 °С. В расплаве в результате частичной диссоциации глинозема (Al2O3) возможно возникновение ионов Al3+, AlO33‾, AlO2‾. Наиболее легко из имеющихся в расплаве ионов на катоде восстанавливаются катионы Al3+, на аноде окисляются ионы AlO2‾: 2Al3+ + 6e = 2Al(на катоде), 2AlO2‾ – 2e = Al2O3+ 0,5О2 (на аноде). Суммарный процесс разложения глинозема при электролизе может быть в общем виде представлен следующей схемой: 2Al2O3± 6e = 4Al + 3O2. На практике электролиз криолитоглиноземного расплава проводят на угольных анодах, поэтому конечными анодными продуктами являются СО и СО2. Обычно электролиз ведут при температуре электролита 940–960°С, плотности тока 0,7–1,3 А/см2 и напряжении на электролизере 4,2–4,5 В. Такой режим работы является оптимальным, выход по токупри этом составляет 88–90 %. Современные электролизеры работают при больших нагрузках при силе тока 80 000–150 000 А и выше. Электролиз водных растворов – важная отрасль металлургии тяжелых цветных металлов: меди, никеля, висмута, сурьмы, олова, свинца, кобальта, кадмия, цинка. Он применяется также для получения благородных и рассеянных металлов, марганца, хрома. Электролиз используют непосредственно для катодного выделения металла из водного раствора солей – электроэкстракция, а также для очистки металла – электролитическое рафинирование. Принцип электроэкстракции весьма прост. Примером может служить электролиз кислого раствора сульфата цинка с нерастворимыми анодами. Высокое перенапряжение водорода на цинке обеспечивает возможность катодного осаждения цинка с высоким выходом по электролитическом получении цинка основной катодный процесс: Zn2+ + 2e = Zn. 146 току. При Этим методом в настоящее время получают такие металлы, как медь, цинк, кадмий, кобальт, чистое железо (99,95 % и выше), марганец (99,5 %) и хром (99,8 %). Процесс электролитического рафинирования состоит в анодном растворении загрязненного примесями (чернового) металла и последующем его катодном осаждении. Например, при рафинировании меди аноды, изготовленные из черновой меди, растворяются с образованием катионов меди: Сu –2e = Cu2+. При этом все примеси металлов, имеющие электродный потенциал более положительный, чем потенциал меди, не окисляются и выпадают в виде осадка (шлама) на дно электролитической ванны. Среди примесей в меди нередко содержатся золото, серебро, селен, теллур, платина, представляющие большую ценность как драгоценные металлы и полупроводники. В шламе содержится от 12 до 30 % меди, от 30 до 50 % серебра, от 1 до 4 % золота, от 5 до 14 % селена, от 0,3 до 1,1 % теллура. Извлечение их из шлама в значительной степени компенсирует затраты электроэнергии на рафинирование меди. Цинк, никель, железо легко окисляются на аноде, но практически не восстанавливаются на катоде при потенциале восстановления ионов меди.На катоде происходит разряд катионов меди: Cu2+ + 2e = Cu с образованием чистой рафинированной меди (99,99 %). Электрохимическое производство различных химических продуктов составляет большую отрасль современной химической промышленности. Среди крупнотоннажных электрохимических производств на первом месте стоит получение хлора и щелочи, которое основано на электролизе водного раствора хлорида натрия. В настоящее время используют два метода электролиза: с ртутным катодом и твердым катодом (диафрагменный метод). На ртутном катоде, благодаря чрезвычайно высокому перенапряжению водорода на ртути, разряжаются ионы натрия и образуется амальгама, которую затем разлагают водой, получая водород и щелочь. В диафрагменном методе на 147 твердом катоде, имеющем низкое перенапряжение водорода, выделяется водород, а электролит подщелачивается: 2Н2О + 2е = Н2+ 2ОН‾. Диафрагма служит для предотвращения соприкосновения выделяющегося на аноде хлора со щелочным раствором. На аноде обоих типов электролизеров выделяется газообразный хлор: 2Сl‾ – 2e = Cl2, а также возможен в отдельных случаях разряд молекул воды с образованием кислорода. Суммарный процесс разложения хлорида натрия выражается следующим химическим уравнением: 2Н2О + 2е = Н2 + 2ОН‾(на катоде), 2Cl‾ – 2e = Cl2 (на аноде), 2Н2О + 2Cl‾ = Сl2 + H2 + 2ОН‾ (суммарное уравнение) или в молекулярной форме: 2Н2О + 2NaCl = Cl2 + H2 + 2NaОН. Из изложенного следует, что при электролизе чистого раствора хлорида натрия на катоде выделяется только водород и образуется щелочь с выходом по току, равным 100 %. На аноде преимущественно выделяется хлор. Выход по току будет зависеть от степени совершенства разделения катодных и анодных продуктов и от растворимости хлора в электролите. Для получения водорода, кислорода, а также тяжелой воды используется электролиз воды. Ввиду того что чистая вода практически не проводит электричество, при электролизе используют водные растворы кислот, щелочей и солей (обычно вводят серную кислоту, гидроксид натрия, сульфат натрия). В зависимости от рН среды механизм электродных процессов различен. В сильно кислой среде на катоде происходит разряд ионов водорода: 2Н+ + 2е = Н2, а на аноде – разряд молекул воды: 2Н2О – 4е = О2 + 4Н+. 148 В нейтральной и сильнощелочной среде вследствие низкой концентрации в них ионов водорода на катоде происходит восстановление молекул воды: 2Н2О + 2е = Н2 + 2ОН‾. Катион натрия восстанавливается при более отрицательных значениях потенциала, чем ионы водорода, а ионы SO42‾ окисляются до S2O82‾ при более положительном потенциале, чем молекулы воды до кислорода. В качестве материала катода при электролизе воды используется железо или сталь. Катоды изготавливают в виде проволочной сетки, свернутой в трубку. Этим достигается большая поверхность электродов, что в определенной мере приводит к уменьшению перенапряжения водорода. В качестве анода используются платина (кислые растворы) или хромоникелевая сталь (щелочные растворы). С целью уменьшения проникновения кислорода к катоду, а водорода – к аноду катодное и анодное пространства электролизера разделяют пористой диафрагмой. Обычно электролиз воды ведут в щелочных растворах (16-процентный раствор гидроксида натрия) при напряжении 2,3 В и температуре раствора 70 °С. Выход по току достигает 97–98 %. Электролиз воды приобретает в настоящее время особый интерес в связи с проблемой «водородной энергетики» – использование водорода в качестве источника энергии и сырья, не приводящего к загрязнению окружающей среды. Электролиз применяется также для синтеза неорганических веществ с получением таких продуктов, как надсерная кислота и ее соли, используемые для получения перекиси водорода, получения перманганата калия, диоксида марганца. Электрохимические методы открывают широкие возможности для синтеза различных органических соединений. Так, соединения, содержащие двойные и тройные связи, восстанавливаются на катоде до соответствующих предельных соединений. Описаны реакции катодного восстановления нитросоединений, нитрилов и других веществ с различными функциональными группами, катодное отщепление галоидов от галоидоорганических соединений. 149 В промышленном масштабе реализован процесс электрохимического синтеза тетраэтилсвинца, электрохимической гидродимеризации акрилонитрила на свинцовом электроде с образованием адипонитрила (полупродукт синтеза найлона и полиуретановых смол). Практическое применение находит электросинтез эфира себациновой кислоты, который является исходным продуктом в синтезе полиамидного волокна. В промышленном масштабе реализован процесс электрохимического синтеза тетраэтилсвинца, электрохимической гидродимеризации акрилонитрила на свинцовом электроде с образованием адипонитрила (полупродукт синтеза найлона и полиуретановых смол). Практическое применение находит электросинтез эфира себациновой кислоты, который является исходным продуктом в синтезе полиамидного волокна. Электрохимические методы находят все более широкое применение в машиностроении для анодно-механической обработки изделий (электрополировка, точная сложнопрофильная обработка и др.). В последнее время наряду с традиционными механическими методами обработки металлов достаточно широко используется и электрохимическая размерная обработка. Сущность метода электрохимической размерной обработки заключается в том, что отдельные участки детали или изделия анодно растворяются в протекающем с большой скоростью электролите. Из-за очень малого межэлектродного расстояния (десятые и сотые доли миллиметра) создаются условия, при которых на детали-аноде копируется форма инструмента-катода, который по мере растворения анода передвигается, чтобы сохранить малое расстояние (до 0,1 мм) между анодом и катодом. При использовании высоких плотностей тока (до сотен ампер на квадратный сантиметр) процесс обработки протекает с очень большой скоростью. Продукты растворения удаляются при этом протекающим в межэлектродном зазоре электролитом. В качестве электролита обычно используются водные растворы хлорида или нитрата натрия. К достоинствам этого метода следует также отнести то, что в процессе обработки инструмент (катод) не 150 изнашивается, а обработка не влечет изменения структуры металла. Таким способом можно обрабатывать металлы и сплавы любой твердости и прочности, трудно поддающиеся механической обработке, и получать сложнопрофильные отверстия и полости (квадраты, трапеции, треугольники и т. п.). В настоящее время электрохимическим способом обрабатывают лопатки турбин реактивных двигателей, изготавливают пресс-формы и штампы, проводят заточку инструмента, резку, фрезерование, точение различных изделий. Для получения высокой чистоты поверхности изделий и придания им декоративного вида они подвергаются полированию. Полировать можно механическим путем с применением различных абразивов, химическим или электрохимическим. Механическое полирование непригодно для изделий сложного профиля. Кроме того, большой недостаток механического полирования – структурные изменения поверхностного слоя. От этих недостатков свободен электрохимический способ, при котором полностью отсутствует дефектный поверхностный слой. Электрохимическое полирование заменяет собой трудоемкую операцию механической доводки металлических поверхностей, что особенно трудно при сложных конфигурациях изделий. Этот метод широко используется в металлографии для приготовления шлифов, для полировки гальванических покрытий, для декоративной отделки готовых изделий, конечной (финишной) отделки деталей машин, приборов, для изготовления фольги, тончайшей проволоки и т. п. Ценность электрохимического полирования не ограничивается лишь получением блестящих поверхностей металлов. Оно оказывает также определенное влияние на многие физико-химические свойства металлов. Электрополирование уменьшает коэффициент трения между металлическими поверхностями, снижает электронную проницаемость ферромагнетиков, эмиссию, увеличивает повышает магнитную коррозионную стойкость металлов. Электрохимическое травление и полирование целесообразно для выявления р-n-переходов в полупроводниках, резки монокристаллов. 151 При электрохимическом полировании полируемая деталь служит анодом, в качестве катода используется нержавеющая сталь или свинец. Механизм процесса электрополирования сводится к образованию и растворению оксидной пленки на аноде. Выравнивание поверхности анода происходит за счет более быстрого растворения металла на микровыступах, чем в микровпадинах, Разница в скорости растворения обусловлена вязкой пленкой электролита, образуемой у поверхности анода продуктами анодного растворения. Сглаживание неровностей на аноде способствует улучшению оптических свойств поверхности. Выбор электролита при электрохимическом полировании играет очень важную роль. Большое распространение получили электролиты на основе ортофосфорной, серной и хромовой кислот. Добавление в электролит глицерина, поверхностно-активных веществ увеличивает вязкость среды, уменьшает травящее действие кислот и способствует созданию более качественной поверхности металлов. Результат анодного действия тока – не только растворение, травление или полирование металлов, но и их пассивация. Она заключается в том, что в определенных условиях при сдвиге анодного потенциала в положительную сторону скорость анодного растворения металла, достигнув некоторого предельного значения, может резко уменьшиться. Это явление связано с образованием на поверхности анода нерастворимых оксидных пленок. Анодное оксидирование (анодирование) применяется для защиты изделий от коррозии, их декоративной отделки, создания поверхностного электроизоляционного слоя. Наиболее широко применяется анодирование алюминия и его сплавов, оксидная пленка которого служит надежной защитой алюминия от атмосферной коррозии. В качестве электролитов при анодировании алюминия используют растворы хромовой, серной, щавелевой, борной кислот и некоторые другие растворы более сложного состава. 152 Оксидирование ведут постоянным или переменным током при анодной плотности тока 1–2,5 А/дм2 и комнатной температуре. При толстослойном анодировании температуру электролита понижают до 0 °С. Вследствие высокого омического сопротивления оксидной пленки напряжение при оксидировании выше, чем во многих процессах электроосаждения металлов, и составляет от 12 до 60 В. Механизм электрохимического оксидирования (анодирования) алюминия можно свести к следующей схеме. На катоде происходит разряд ионов водорода: 2Н+ + 2е = Н2 (на катоде) На аноде возможно протекание двух процессов: окисление алюминия с образованием оксида алюминия и выделение кислорода: 2Аl + 3H2O – 6e = Al2O3 + 6H+, 2H2O – 4e = O2 + 4H+. Электрохимическим способом можно наращивать на алюминий пленку толщиной до 0,5 мм. Для повышения антикоррозионных свойств пленки и для декоративной отделки изделий оксидный слой пропитывают растворами хроматов и бихроматов при повышенной температуре, красителями, лаками и другими наполнителями. Кроме алюминия, для отделки поверхности изделий электрохимическому оксидированию повергают также магний, медь, кадмий, цинк, железо и их сплавы. В промышленности также широкое применение находит гальванотехника – нанесение гальванических покрытий в виде металлов и сплавов (гальваностегия) и изготовление и размножение металлических копий (гальванопластика). Гальванопластическое копирование находит самое широкое применение при изготовлении матриц в полиграфии, пресс-форм для прессования грампластинок и самых разнообразных изделий из пластмасс. Этим методом получают металлические сетки, фольгу, ювелирные изделия, копии скульптур, 153 гравюр, детали машин сложной конфигурации. Способ отличается исключительно высокой точностью воспроизведения рельефа изделия. Процесс гальванопластики состоит из следующих операций: изготовление форм, нанесение на них электропроводного и разделительного слоев, электролиза и отделения покрытия от формы. В практике для изготовления форм применяют восковые композиции, пластилин, гипс, легкоплавкие свинец (сплав Вуда), алюминий, железо. Если форму изготовляют из диэлектрика (воск, гипс), ее поверхность покрывают электропроводным восстановлением слоем. Проводящий слой может некоторых металлов (серебра, быть меди, нанесен никеля) или механическим путем – втиранием в поверхность формы графита. На формы, изготовленные из металла, наносят разделительный слой – чаще всего оксиды или сульфиды соответствующих металлов. От формы, покрытой графитом, гальваническое покрытие легко отделимо. Подготовленную соответствующим образом форму под током погружают в гальваническую ванну и проводят сначала «затяжку» проводящего слоя медью при малой плотности тока в подкисленном серной кислотой растворе сульфата меди (II) при температуре электролита 18–25 °С и плотности тока 0,01–0,02 А/см2. После «затяжки» медью форму переносят в электролит, предназначенный для гальванопластики. Режим наращивания слоя металла обычно не отличается от режимов гальваностегии. Аноды изготавливают из того же металла, что и наносимое покрытие, В настоящее время гальванопластика находит применение для нанесения металлических рисунков на непроводящие материалы (производство печатных радиосхем в микроэлектронике). Гальваностегия – нанесение гальванических покрытий в виде металлов и сплавов. Гальванические покрытия наносят для защиты металлов от коррозии, а также в декоративных и специальных целях. Защитные покрытия служат для защиты изделий от коррозии (цинкование, кадмирование, никелирование, лужение, свинцевание). Защитно-декоративные покрытия предназначаются как 154 для защиты от коррозии, так и для декоративной отделки изделия (блестящее никелирование, хромирование, серебрение, золочение). Специальные покрытия наносятся на детали для придания их поверхности самых различных свойств: − создания поверхностной твердости (хромирование, химическое никелирование), − повышения электропроводности (меднение, золочение, палладирование, серебрение); − восстановления размеров деталей (хромирование); − создания антифрикционных свойств (индирование, свинцевание); − повышения отражательной способности (родирование, серебрение, и др.); − улучшения паяемости изделий (лужение, свинцевание). Нанесение гальванических покрытий осуществляют электролизом растворов как с растворимым анодом (никелирование, кадмирование, лужение, цинкование, серебрение, меднение), так и с нерастворимыми (хромирование, золочение). Покрываемое изделие всегда служит катодом. К качеству покрытий и сцеплению их с поверхностью изделия предъявляются высокие требования. Качественное покрытие должно обладать мелкокристаллической структурой, прочным сцеплением с основным металлом. Выбор электролита, плотности тока, температуры определяется необходимым качеством наносимого покрытия. Чаще всего в гальваностегии используются электролиты, содержащие комплексные соли металлов, что обеспечивает высокое поверхностно-активных качество веществ покрытий. Введение позволяет в электролиты получить блестящие гальванические покрытия, которые не требуют дополнительной полировки. Электрохимические методы широко используются при проведении анализов в ходе контроля над различными производственными процессами и в научных исследованиях. На закономерностях кондуктометрический метод, электропроводности который растворов состоит в основан измерении электропроводности исследуемых систем. Этот метод позволяет найти 155 содержание веществ растворимость равновесий. в растворе, труднорастворимых В методе с высокой соединений кондуктометрического точностью и определить константы титрования ионных измерение электропроводности используют для определения конечной точки титрования. В зависимости от природы исходных веществ и продуктов реакции в точке эквивалентности наблюдают или минимум электропроводности, или резкое ее возрастание. Измерение электродных потенциалов лежит в основе потенциометрии. Потенциометрия применяется для определения конечных точек титрования, активных концентраций ионов в растворе, коэффициентов активности, произведения растворимости труднорастворимых соединений, констант диссоциации слабых электролитов, констант гидролиза солей, констант комплексообразования и состава комплексного соединения. На основании законов Фарадея разработаны методы весового электроанализа и кулонометрии. Весовой электроанализ состоит в выделении на электроде определяемого компонента в виде металла, оксида, соли и т. п. и последующей регистрации изменения массы электрода. При кулонометрии содержание вещества определяют по количеству электричества, затраченного на его электрохимическое превращение в другой продукт. Кулонометрический метод анализа удобен для определения концентрации целого ряда катионов металлов, в том числе и редкоземельных. В современном производстве получение и использование особо чистых и сверхчистых веществ играют важную роль. Для определения примесей и следов посторонних веществ в различных материалах с успехом применяют такие электрохимические методы как полярография, хронопотенциометрия, амперометрическое титрование. В последнее время быстро развивается новая молодая отрасль электрохимии – хемотроника, занимающаяся проблемами использования электрохимических преобразователей (хемотронов) в качестве элементов различных электронных схем. Электрохимические преобразователи позволяют 156 осуществлять восприятие, хранение, воспроизведение и передачу информации и могут функционировать в качестве элементов или блоков вычислительных или управляющих устройств. В основе действия этих приборов лежат закономерности таких электрохимических процессов, как прохождение электрического тока через систему металл–электролит–металл, сопровождающихся явлениями поляризации, изменением массы или объема веществ при электролизе; используются также явления, связанные с изменением поверхностного натяжения на границе металл–электролит, которое зависит от величины потенциала электрода. По указанным признакам хемотроны подразделяют на концентрационные преобразователи, электрокинетические преобразователи, преобразователи на основе фазовых переходов при электролизе. Электрохимические преобразователи не требуют мощных источников питания, просты по конструкции, малы по размерам и долговечны. Все это делает возможным использование их в решении задач, стоящих перед приборостроением, системами управления, автоматикой, счетно-решающими устройствами. Недостатком элементов хемотроники является их значительная инерционность, определяемая малыми скоростями перемещения ионов в растворе. 157 БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Антропов, Л.И. Теоретическая электрохимия / Л.И. Антропов. – М. : Высшая школа, 1975. – 568 с. 2. Ахметов, Н.С. Лабораторные и семинарские занятия по неорганической химии / Н.С. Ахметов, М.К. Азизова, Л.И. Бадыгина. – М. : Высшая школа, 1988. – 256 с. 3. Глинка, Н.Л. Общая химия/ Н.Л. Глинка. – М. : Высшая школа, 2010. – 532 с. 4. Глинка, Н.Л. Задачи и упражнения по общей химии/Н.Л. Глинка. – Л. : Химия, 1998. –263 с. 5. Дамаскин, Б.Б. Основы теоретической электрохимии / Б.Б. Дамаскин, О.А. Петрий. – М. : Высшая школа, 1978. – 240 с. 6. Жук, Н.П. Курс теории коррозии и защиты металлов / Н.П. Жук. – М. : Металлургия, 1976. – 472 с. 7. Коровин, Н.В. Общая химия /Н.В. Коровин. – М. : Высшая школа, 2001. –343 с. 8. Коровин, Н.В. Курс общей химии : учеб.пособие для вузов / Н.В. Коровин, Г.Н. Масленникова, Л.Г. Гуськова[и др.]; под общ. ред. Н.В. Коровина. – М. : Высшая школа, 1981. – 432 с. 9. Коровин, Н.В. Лабораторные работы по химии : учеб.пособие для вузов / Н.В. Коровин, Э.И. Мигулина, Н.Г. Рыжова ; под общ. ред. Н.В. Коровина. – М. : Высшая школа, 1986. – 240 с. 10. Кудрявцев, Н.Т. Прикладная электрохимия /Р.И. Агладзе, Н.Т. Гофман, Н.Т. Кудрявцев[и др.]; под общ.ред. Н.Т. Кудрявцева. – М. : Химия, 1975. – 552 с. 11. Кудрявцев, /Р.И. Агладзе, Н.Т. Н.Т. Гофман, Практикум по Н.Т. Кудрявцев Н.Т. Кудрявцева. – М. : Химия, 1973. – 342 с. 158 прикладной [и др.] ; электрохимии под общ.ред. 12. Кудрявцев, Н.Т. Электролитические покрытия металлов/ Н.Т. Кудрявцев. – М. : Высшая школа, 1979. – 352 с. 13. Левин, А.И. Лабораторный практикум по теоретической электрохимии / А.И. Левин, А.В. Помосов. – М. : Металлургия, 1979. – 312 с. 14. Лидин, Л.А. Справочник по неорганической химии. Константы неорганических веществ / Л.А. Лидин, Л.Л. Андреева, В.А. Молочко. – М. : Химия, 1987. 346 с 15. Ротинян, А.Л. Теоретическая электрохимия / А.Л. Ротинян,К.И. Тихонов, И.А. Шошина. – Л. : Химия, 1981 – 424 с. 16. Розенфельд, И.Л. Коррозия и защита металлов / И.Л. Розенфельд. – М. : Металлургия, 1970. – 448 с. 17. Середа, Б.П. Общая и неорганическая химия /Б.П. Середа, Л.С. Молочников, Л.В. Демидова [и др.]. – Екатеринбург : УгЛТУ, 2002. – 274 с. 18. Сухотин, А.М. Справочник по электрохимии / А.М. Сухотин. – Л. : Химия, 1981. – 487 с. 19. Тодт, Ф. Коррозия и защита от коррозии / Ф. Тодт. – Л. : Химия, 1967. – 710 с. 20. Угай, А.Я. Общая и неорганическая химия/А.Я. Угай. – М. :Высшая школа, 2000. –527 с. 21. Шаталов, А.Я. Практикум по физической химии / А.Я. Шаталов, И.К. Маршаков. –М. : Высшая школа, 1975. –288 с. 22. Шлугер, М.А. Коррозия и защита от коррозии / М.А. Шлугер, Ф.Ф. Ажогин, Е.А. Ефимов. – М. : Металлургия, 1981. – 345 с. 159 ПРИЛОЖЕНИЕ Таблица 1 Стандартные энтальпия и энтропия образования Вещество ΔНO298, SO298, Вещество кДж/моль Дж/моль·К ΔНO298, SO298, кДж/моль Дж/моль·К Al2O3 (к) –675,7 50,9 HCl(г) –92,3 186,8 Al2(SO4)3(к) C (граф) –441,8 0,0 239,2 5,7 HI(г) HNO3(ж) 26,4 –173,0 206,4 156,2 СО(г) –110,5 197,5 I2(г) 62,4 260,6 СО2(г) –393,5 213,7 Mg(NO3)2 –938,8 193,3 (к) СCl4(г) –100,4 310,1 MgO(к) –601,5 27,1 CH4 (г) –74,9 186,3 N2 (г) 0,0 191,5 CaCO3(к) –1206 91,7 N2O4 (г) 11,1 304,4 Ca(NO3)2(к) CaO (к) Cl2 (г) –938,8 –635,1 0,0 193,3 38,1 223,0 NH3 (г) (NH4)2SO4(к) NO (г) –45,9 –180,3 91,3 192,7 220,1 210,6 Fe (к) 0,0 27,2 NO2 (г) 34,2 240,1 FeO (к) –264,9 60,8 O2 (г) 0,0 205,0 Fe2O3 (к) –822,2 87,5 PCl3 (г) –287,0 311,7 H2 (г) 0,0 130,5 PCl5 (г) –374,9 364,5 H2O (г) –241,8 188,7 S (к) 0,0 31,9 H2O (ж) –285,8 70,0 SO2 (г) –296,9 248,1 H2S (г) –20,6 205,7 SO2Cl2 (г) –363,2 311,3 H2SO4(ж) –814,0 156,9 SO3 (г) –395,9 256,7 160 Таблица 2 Растворимость оснований и солей в воде Катионы Анионы OH- F- Cl- Br- I- S2- SO32- SO42- NO3- PO43- CO32- SiO32- CH3COO- NH4+ – р р р р – р р р р р – р Na+, р р р р р р р р р р р р р K н р р р р н н р р н н н р Mg2+ м н р р р р н р р н н н р Ca2+ м н р р р м н м р н н н р Ba2+ р м р р р р н н р н н н р Al3+ н м р р р – – р р н – н м Cr3+ н н р р р – – р р н – н р Zn2+ н м р р р н н р р н н н р Mn2+ н м р р р н н р р н н н р Co2+, н р р р р н н р р н н н р Ni2+ н р р р р н н р р н н н р 2+ Fe н н р р р н н р р н н н р Fe3+ н н р р р – – р р н н н р Cd2+ н р р р р н н р р н н н р Hg2+ – – р м н н н р р н н – р Cu2+ н н р р р н н р р н н н р Ag+ – р н н н н н м р н н н р Sn2+ н р р р р н – р – н – – р Pb2+ н н м м н н н н р н н н р + Примечание. р – растворимое вещество (растворимость свыше 1 г вещества в воде массой 100 г); м – малорастворимое вещество (в воде массой 100 г растворяется вещество массой от 0,1 до 1 г); н – практически нерастворимое вещество (в воде массой 100 г растворяется меньше 0,1 г вещества); «–» – вещество не существует или разлагается водой. 161 Таблица 3 Константы диссоциации некоторых кислот An ↔ H+ + An-; Ka = [H+]·[An-]/[HАn] Название кислоты Формула Ка Азотистая HNO2 Бромноватая HВrO3 2,0·10-1 Бромноватистая HВrO 2,2·10-9 Йодноватая HIO3 1,7·10-1 Йодноватистая HJO 2,29·10-11 H2SiO3 2,2·10-10 Кремниевая K1 1,6·10-12 K2 Муравьиная Пероксид водорода К1 Роданистоводородная Селенистоводородная Селеновая Серная Сернистая Сероводородная Тиосерная HCOOH 2,1·10-4 H2O2 2,4·10-12 HCNS 1,4·10-1 K1 H2Se 1,3·10-4 K2 1,0·10-11 K1 H2SeO4 1,0·103 K2 1,2·10-2 K1 H2SO4 1,0·103 K2 1,15·10-2 K1 H2SO3 1,4·10-2 K2 6,2·10-8 K1 H2S 1,05·10-7 K2 2,5·10-13 K1 H2SO3S 2,5·10-1 1,9·10-2 K2 Угольная Уксусная 6,9·10-4 K1 H2CO3 4,5·10-7 K2 4,8·10-11 CH3COOH 162 1,74·10-5 Окончание таблицы 3 Фосфористая Фосфорная, орто К1 H3PO3 1,6·10-3 К2 6,3·10-7 K1 H3PO4 7,1·10-3 K2 6,2·10-8 K3 5,0·10-13 Фтороводородная HF 6,67·10-4 Хлорноватистая HСlO 2,82·10-8 Циановодородная HCN 5,0·10-10 Таблица 4 Интервалы перехода окраски некоторых кислотно основных индикаторов Индикаторы Интервалперехо Окраска индикатора да цвета До интервала После индикатора в перехода интервала значениях рН Метилоранж Лакмус Фенолфталеин перехода 3,1 – 4,4 Красная Желтая 5,0 – 8,0 Красная Синяя 9,4 – 10,6 Бесцветная Красная 163 Таблица 5 Стандартные окислительно-восстановительные потенциалы металлов Men+/Me EO, В Men+/Me EO, В Эn+/Э EO, В Li+/Li −3,04 Mn2+/Mn −1,17 2H+/H2 0,00 Cs+/Cs −2,92 V3+/V −0,87 Sn4+/Sn +0,02 K+/K −2,92 Zn2+/Zn −0,76 Sb3+/Sb +0,20 Rb+/Rb −2,92 Cr3+/Cr −0,74 Bi3+/Bi +0,32 Ba2+/Ba −2,91 Fe2+/Fe −0,47 Cu2+/Cu +0,34 Sr2+/Sr −2,89 Cd2+/Cd −0,40 Cu+/Cu +0,52 Ca2+/Ca −2,84 In3+/In −0,34 Rh3+/Rh +0,76 Na+/Na −2,71 Ti3+/Ti −0,33 Ag+/Ag +0,80 Mg2+/Mg −2,36 Co2+/Co −0,28 Hg2+/Hg +0,85 Be2+/Be −1,97 Ni2+/Ni −0,26 Pd2+/Pd +0,91 Al3+/Al −1,66 Sn2+/Sn −0,14 Pt2+/Pt +1,19 Ti2+/Ti −1,63 Pb2+/Pb −0,13 Au3+/Au +1,52 V2+/V −1,18 Fe3+/Fe −0,04 Au+/Au +1,83 164 Таблица 6 Стандартные окислительно-восстановительные потенциалы систем Окислен- Восстанов- EO, В Окисленная Восстанов- форма ленная EO, В ная ленная форма форма Br2 2Br− +1,09 MnO4− Mn2+ +1,52 BrO3− Br− +1,44 MnO2 Mn2+ +1,24 Cl2 2Cl− +1,36 NO3− NO2− +0,84 ClO3− Cl− +1,45 NO3− NO +0,96 ClO4− Cl2 +1,42 NO3− NH4+ +0,87 ClO3− Cl2 +1,45 SO42− SO32- +0,2 ClO4− ClO3− +1,07 SO42− SO2 +0,159 CrO42− Cr(OH)3 −0,13 SO42− S2− +0,149 CrO42− Cr3+ +1.477 SO42− S +0,357 CrO42− CrO2− +0,945 S2O82- 2SO42− 2,01 CrO2− Cr2+ +1,188 H2SeO3 Se +0,741 Cr2O72− 2Cr3+ +1,33 SeO42− SeO32− +1,15 FeO42− Fe3+ +1,9 Sn4+ Sn2+ +0,15 Fe3+ Fe2+ +0,77 TeO2 Te +0,52 F2 2F− +2,77 Ti3+ Ti2+ −0,37 I2 2I− 0,54 TiO2 Ti3+ −0,666 2IO3− I2 +1,19 TiO2+ Ti3+ +0,12 IO4− IO3− +1,64 V3+ V2+ −0,25 MnO42− MnO2 +2,257 V2O5 VO2+ +0,958 MnO4− MnO42− +0,564 VO2+ V3+ +0,34 MnO4− MnO2 +1,692 VO43− VO+ +1,26 форма 165 Таблица 7 Окислительно-восстановительные потенциалы металлов в разных средах Кислая среда Нейтральная среда Щелочная среда (рН = 0) (рН=7) (рН=14) Oх/Red ЕО, В Oх/Red ЕО, В Oх/Red ЕО, В 2H+/H2 0,00 2H2O/H2 −0,41 2H2O/H2 −0,83 O2/2H2O +1,22 O2/4OH– +0,81 O2/4OH– +0,40 Mg2+/Mg −2,36 Mg(OH)2/Mg −2,38 Mg(OH)2/Mg −2,69 Al3+/Al −1,66 Al(OH)3/Al −1,88 AlO2–/Al −2,36 Zn2+/Zn −0,76 Zn(OH)2/Zn −0,81 ZnO22–/Zn −1,22 Cr3+/Cr −0,74 Cr(OH)3/Cr −0,93 CrO2–/Cr −1,32 Fe2+/Fe −0,44 Fe(OH)2/Fe −0,46 Fe(OH)2/Fe −0,87 Cd2+/Cd −0,40 Cd(OH)2/Cd −0,41 Cd(OH)2/Cd −0,82 Co2+/Co −0,28 Co(OH)2/Co −0,32 Co(OH)2/Co −0,73 Ni2+/Ni −0,25 Ni(OH)2/Ni −0,30 Ni(OH)2/Ni −0,72 Sn2+/Sn −0,14 Sn(OH)2/Sn −0,50 SnO22–/Sn −0,91 Pb2+/Pb −0,13 Pb(OH)2/Pb −0,14 PbO22–/Pb −0,54 Bi3+/Bi +0,21 BiO+/Bi −0,04 Bi2O3/2Bi −0,45 Cu2+/Cu +0,34 Cu(OH)2/Cu +0,19 Cu(OH)2/Cu −0,22 166 Таблица 8 Электрохимические эквиваленты и плотности некоторых простых веществ Элемент Алюминий Окисленная форма Аl 3+ Восстановленная форма Al Электрохимический эквивалент Плотность при 20 °С, г/см3 мг/Кл 0,093 г/А-ч 0,335 2,70 Бериллий Ве2+ Ве 0,047 0,168 1,84 Водород Н+ Н2 0,0154 0,0376 – 0,418л Железо Fe2+ Fe 0,289 1,042 7,87 Кадмий Cd 2+ Cd 0,582 2,10 8,65 Кальций Са 2+ Са 0,207 0,747 1,65 /2О2 Н2О 0,083 0,289 – Кислород 1 0,209л Магний Мg2+ Mg 0,126 0,454 1,74 Медь Сu 2+ Cu 0,659 2,37 8,96 Натрий Na + Na 0,238 0,858 0,971 Никель Ni 2+ Ni 0,304 1,095 8,90 Олово Sn 2+ Sn 0,615 2,21 8,90 Свинец Pb2+ Pb 1,074 3,87 11,34 Серебро Аg+ Ag 1,18 4,025 10,50 Титан Тi4+ Ti 0,124 0,446 4,50 /2Cl2 Cl- 0,368 1,325 – Хром Сr3+ Cr 0,180 0,647 7,19 Цинк Zn2+ Zn 0,339 1/220 7,13 Хлор 1 167 Учебное электронное текстовое издание Иванов Михаил Григорьевич Нечаев Александр Владимирович СВОЙСТВА МЕТАЛЛОВ Редактор Компьютерная верстка Выпускающий редактор А.В. Овчинникова авторская Н.В. Лутова Рекомендовано Методическим советом Разрешен к публикации 19.11.2014 Электронный формат – pdf Объем 9,33 уч.-изд. л. 620002, Екатеринбург, ул. Мира, 19 Информационный портал УрФУ http://www.ustu.ru