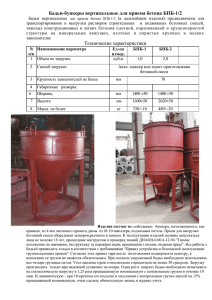

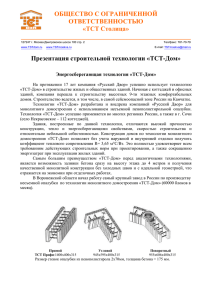

Практическая работа №1 «Изучение технологий «Лахта Центра»» Изучение технологий «Лахта Центра» № п/п Наименование фильма 1 Строительство "Лахта Центра". Свайное основание Виды демонстрируемых технологий 1. Подготовка площадки к бурению скважин 0:35 Описание технологии согласно учебника 2. Бурение с применением обсадных труб 0:46 При строительстве зданий на нестабильных и подвижных грунтах, подверженных осадочным процессам, оптимальным техническим решением является устройство фундамента из буронабивных свай. Практичная технология позволяет объединить процессы бурения скважин и монтажа свай, обеспечивая оперативную реализацию проектных решений. При разработке проекта устройства свай учитываются технические характеристики здания, геологические параметры земельного участка и расстояние до ближайших эксплуатируемых объектов. Буронабивная свая представляет собой скважину, усиленную арматурным Грейдер представляет собой землеройную машину, прицепляемую к гусеничному трактору. Рабочий орган грейдера - нож, устанавливаемый на раме между колесными скатами. Нож может подниматься и опускаться, легко менять свой угол по отношению к ходу грейдера и может быть вынесен в сторону за пределы рамы. Грейдеры могут быть использованы для планировки откосов при разработке выемки каналов, нагорных канав и для планировки площадок. Рабочий режим грейдера заключается в срезании и перемещении грунта. При прямолинейном перемещении грейдера край отвала заглубляется ниже поверхности грунта, кот. скапливается в виде призмы перед отвалом, повернутым под углом продольной оси грейдера, перемещается по отвалу и сходит с него в виде валика. Призма все время пополняется за счет срезания грунта отвалом при движении грейдера, образуя непрерывный валик. Возведение насыпи заключается в вырезании и перемещении грунта из выемки насыпь при продольных проходах машины. Грунт приходится перемещать как в самом резерве, так и на насыпи. каркасом и заполненную бетонной смесью. Для вертикальных силовых линий каркаса применяется рифленая стальная арматура диаметром 12 – 25 мм. В строительстве используются сваи с извлекаемой обсадной трубой – применяется на участках со стабильным, не осыпающимся грунтом. Подготовка скважин осуществляется специальным буром, диаметр которого немного больше обсадной трубы. Он проходит последовательно через все слои грунта, и в процессе в получаемую скважину вставляются трубы. Различные секции соединяются на поверхности, после чего происходит погружение. Технология бурения скважин с обсадной трубой учитывает различные особенности грунта, глубину залегания и окружающие условия. Для размягчения грунта используется водяной насос, который вымывает камни и твердые фракции. Промывочная жидкость подается на глубину через специальные каналы в буре. Такая мера позволяет ускорить процесс, упростить работу буровой установки и избавиться от загрязняющих элементов. Бурение осуществляется постепенно. Уже после достижения двухметровой глубины опускается первая обсадная труба. Так повторяется до достижения водоносного слоя, после чего важно правильно и надежно закрепить обсадку. Это позволяет обустроить скважину в соответствии со всеми требованиями. 3. Поэтапное погружение арматурного каркаса 1:00 Производится установка арматурного каркаса при помощи вспомогательной лебедки буровой машины. Армокаркас опускают в положении, обеспечивающем его свободный спуск. По мере погружения секции каркаса стыкуют между собой. 4. Домонтировка и укрупнительная сборка каркаса На строительной площадке конструкцию домонтируют и укрупняют арматурой. В каркас сваи закладывается канал для проводов, передающих сигналы от датчиков давления и ультразвуковых датчиков, размещенных по всей длине сваи. Они позволяют оценить монолитность свай и осадку грунта под основанием. 5. Установка датчиков давления в отдельных скважинах 1:40 Датчики давления установлены в отдельных скважинах между сваями. Они позволяют контролировать состояние грунта во всем свайном поле. 6. Бетонирование скважины 2:00 Бетонную смесь подают в скважину по бетонолитной трубе снизу, предотвращая осыпание грунта. Специалисты контролируют температуру и подвижность бетонной смеси: зимой не ниже +5°С; летом не выше +25°С. Укладку бетонной смеси в скважину следует производить на всю глубину скважины без перерывов (в один этап). В процессе бетонирования ВПТ на всю высоту должна быть постоянно заполнена бетонной смесью. Бетонирование скважины следует производить до прекращения прохождения бетонной смеси через приемный бункер, после чего бункер вместе с бетонолитной трубой поднимают для освобождения от бетонной смеси верхней секции бетонолитной трубы. По мере заполнения скважины бетоном бетонолитная труба поднимается и ее верхние звенья демонтируют, бункер устанавливают на ее следующей секции и процесс бетонирования скважины возобновляется. Для удаления очередного звена бетонолитной трубы прекращают ее подъем, когда уровень смеси в трубе находится на 20 см ниже разъединяемого стыка. Одновременно извлекают обсадную трубу и демонтируют ее по секциям. Параллельно с бетонированием извлекаются обсадные трубы. Поэтапный демонтаж секций обсадной трубы производится буровой машиной. Подача бетонной смеси в свайную скважину осуществляется до момента выхода чистой бетонной смеси на поверхность и заканчивается удалением загрязненного слоя бетонной смеси. После чего извлекается последняя секция обсадной трубы и формируется оголовок сваи. 2 Строительство "Лахта Центра". Котлован под фундамент небоскреба 1. Разработка котлована глубиной 17м 0:30 Оголовок сваи формируется в соответствии с проектными отметками верха сваи. По окончании бетонирования из скважины извлекают обсадные и бетонолитные трубы. Для начала работ по созданию фундамента высотного здания специалисты должны подготовить соответствующий котлован. Откопка котлована и устройство распорной дисковой системы в нем происходит внутри пятиугольника, выделенного красной границей. Дисковая распорная система удерживает стену в грунте от бокового давления грунта по мере откопки котлована. Это временная конструкция, она будет демонтирована в период сооружения коробчатого фундамента. Распорные крепления стен котлована применяют при его глубине более 4-5 м. Глубина котлована под здание башни «Лахта центра» - 17 м. Особое внимание уделяется вопросу сохранности датчиков системы геотехнического мониторинга. Для измерения возможных деформаций, возникающих в стволе свай, в 12 сваях установлено по 4 датчика на 7 уровнях. В 10 специальных скважинах глубиной 100 м установлены датчики измерения порового давления в грунтовом массиве и датчики измерения послойной деформации грунта. Откапываются металлические двутавровые балки, ранее установленные в 50-ти из 264-х буронабивных свай. На них будут опираться железобетонные распорные диски. После создания первого распорного диска продолжаются работы по углублению котлована. Проводятся работы по извлечению грунта из-под выполненного диска для создания следующего. Задействованы экскаваторы трех видов: мини-экскаваторы, которые извлекают грунт из-под диска; средние подтягивают его к «длиннорукому» экскаватору, который поднимает грунт наверх. «Длиннорукий» экскаватор осуществляет выборку грунта и остатков бетонного боя. В общей сложности извлечено и вывезено на специальный полигон более 100 тыс. м3 грунта. С помощью этого экскаватора также подается щебень для укладки на дно котлована. Для обеспечения проектных характеристик сваи изготавливаются на 2 м выше отметки дна котлована (технологическая переливка). Для демонтажа верхней части свай (технологической переливки) применяются дистанционно-управляемые манипуляторы. Металлические двутавровые колонны, на которых держатся распорные диски, сохраняются. Целостность проводов от датчиков в стволе свай обеспечивается на протяжении всех этапов работ. Во время эксплуатации здания данные о состоянии свайного поля с этих датчиков будут поступать в единую систему геомониторинга. Идёт продувка пустотелых металлических труб, оставленных в буронабивных сваях. Затем в эти трубы опустят ультразвуковые датчики контроля состояния свай. Выполнены работы по устройству «бетонной подготовки» толщиной 300 мм (5 распорный диск), в дальнейшем на этом диске будет осуществляться монтаж арматурного каркаса нижней плиты (толщиной 3,6 м) коробчатого фундамента. 2. Стена в грунте 0:40 Сущность технологии «стена в грунте» заключается в том, что в грунте устраивают выемки и траншеи различной конфигурации в плане, в которых возводят ограждающие конструкции подземного сооружения из монолитного или сборного железобетона, затем под защитой этих конструкций разрабатывают внутреннее грунтовое ядро, устраивают днище и воздвигают внутренние конструкции. В отечественной практике применяют несколько разновидностей метода «стена в грунте»: свайный, когда ограждающая конструкция образуется из сплошного ряда вертикальных буронабивных свай; траншейный, выполняемый сплошной стеной из монолитного бетона или сборных железобетонных элементов. Одновременно с работами по устройству распорной дисковой системы устраняются технологические неровности «стены в грунте». 3. Система водопониженияиглофильтры 1:25 Система водопонижения - игловые фильтры погружаются в грунт на глубину 4-5 метров. Через них выкачивается вода из верхнего водонасыщенного горизонта, «запертого» внутри стены в грунте. В нижних, более плотных глинах воды практически нет, а новая в котлован не попадает - «стена в грунте» выполняет свою работу. Дно котлована остается сухим, и это позволяет работать монтажникам. Иглофильтровые установки используют для водопонижения по периметру объекта строительства. Фильтры диаметром 40 мм, длиной до 6,5 м погружаются в почву ниже естественного уровня грунтовых вод. Иглофильтры объединяются в коллекторные группы, соединенные с вакуумной центробежной установкой. Насос перекачивает воду из грунта в заранее согласованную точку сброса. 4. Создание арматурного каркаса первого распорного диска 1:50 Происходит сборка арматурного каркаса первого распорного диска. Изготовление сеток и арматурных каркасов производится на строительной площадке. Сетки между собой, кроме выпусков, связывают вязальной проволокой при помощи крючка. Сварка пространственных каркасов из штучной заготовленной арматуры или из заготовленных плоских каркасов может производиться как в условиях централизованного изготовления их на специализированном производственном предприятии, так и непосредственно на строительной площадке. Сварка на строительной площадке особенно целесообразна в тех случаях, когда должны готовиться каркасы с большими размерами поперечного сечения или большой затрудняет их перевозку. длины, что 5. Заливка конструкции бетоном 1:55 Перед заливкой диска в арматуру устанавливаются проходные гильзы диаметром 30 мм (они необходимы в дальнейшем при демонтаже (резке) диска с помощью троса с алмазным напылением), а также диаметром 400 мм для возможности подачи бетона на нижние диски и плиту фундамента. Чтобы не допустить образования пустот в процессе бетонирования, рабочие выравнивают раствор, применяя специальную технику – глубинные вибраторы. Бетон набирает прочность 28 суток, но уже через 48 часов становится достаточно прочным, чтобы работы могли продолжаться. 6. Очистка котлована грейферными экскаваторами 1:57 Грейфер - рабочее оборудование для разработки грунтов ниже и выше уровня стоянки экскаватора, для погрузки и разгрузки сыпучих материалов, а также для некоторых видов земляных работ в мягких грунтах (рытья глубоких котлованов, очистки прудов и каналов). На экскаваторах с гидравлическим приводом устанавливают жестко подвешенные грейферы, которые крепят на рукояти обратной лопаты вместо ковша. Основное преимущество жестко подвешенного грейфера заключается в том, что им можно создавать необходимое давление на грунт при врезании, т. е. независимо от массы грейфера разрабатывать плотные грунты В ковш грейфера набирается грунт с площади равной размерам раскрытого ковша в плане, без перемещения ковша по поверхности забоя. Стрела у грейферов та же, что и у драглайнов. Глубина резания зависит от длины троса. Наибольшая высота выгрузки определяется как и у драглайнов – от уровня стояния экскаватора до зубьев ковша предельно поднятого вверх. Разработку грунта грейфером можно вести как ниже так и выше стояния. Грейферные ковши удобны для погрузки в транспортные средства, так как грунт можно насыпать в кузов с наименьшей возможной высоты. 7.Сооружение распорных дисков 2:15 Под готовым диском на двутавровых колоннах сварщики монтируют опорные столики для следующего диска - они зафиксируют бетонный диск на двутаврах. Создается арматурный каркас для очередного диска. Далее см. п.п. 4,5 8. Зачистка оголовков свай 2:50 Зачистка сваи производится без повреждения арматуры и нарушений технологии изготовлении буронабивных свай. Срубка оголовка сваи с применением пневматических отбойных молотков и перфораторов является тяжелом ручным трудом. Для облегчения выполнения поставленной задачи, применяются различные механизмы для уменьшения трудозатрат и увеличения производительности по срубке свайных оголовков. Одним из самых распространённых механизмов по срубке оголовков свай являются так называемые «гидравлические ножницы” применяемые в качестве сменного навесного оборудования на экскаватор. Гидравлические ножницы представляют собой последовательно соединённые рабочие секции, замкнутые между собой в кольцо. Также для срубки оголовков свай широко применяется универсальный инструмент – продольная фреза. Продольная фреза как и гидравлические ножницы является сменным рабочим инструментом для экскаватора. Однако при выборе данного инструмента следует тщательно подойти к вопросу выбора крутящего момента и диаметра фрезы. Внешний диаметр фрезы не должен превышать внутренние размеры арматурного каркаса, иначе возникает проблема по разрушению бетона сваи внутри арматурного каркаса. Применение продольной фрезы не ограничивается срубкой оголовков свай, ей также можно производить фрезеровку траншей, канав, котлованов, разрушать замёрзший уголь и т.д. Производительность такой фрезы по срубке оголовков буронабивных свай и забивных свай не уступает гидравлическим ножницам. Однако следует учитывать, что фрезы малого диаметра имеют низкий крутящий момент поэтому не стоит рассчитывать на высокую производительность при малом диаметре сваи и высоком коэффициенте армирования. С применением продольной фрезы машинист экскаватора способен с ювелирной точностью произвести разрушение защитного слоя бетона и оголить арматуру без повреждений до проектной отметки. 9. Ультразвуковое исследование свай 3:00 Неразрушающий контроль качества (сплошности бетона) свай методом ультразвуковой диагностики, дефектоскопии проводится для определения дефектов в сваях (пустоты, геометрические отклонения формы и длины сваи). Контроль сплошности свай (ультразвуковая диагностика, дефектоскопия свай) выполняется путем погружения дефектоскопа, предназначенного для ультразвукового контроля однородности и сплошности бетона в сваях и фундаментах глубокого заложения, в заранее установленные (в составе арматурного каркаса) в теле сваи пластиковые или металлические трубки. Ультразвуковая диагностика, дефектоскопия применяется для контроля качества, сплошности бетона свай, баретт, стен в грунте и т.д. 10. Выбуривание керна 3:06 При невозможности провести проверку качества бетонирования ствола сваи или при необходимости проконтролировать качество очистки скважины под пятой сваи проводят методом контрольного разбуривания с отбором кернов и их последующим испытанием согласно ГОСТ 10180-90. Такому контрольному бурению подвергают 2% от общего числа свай. Выбуривание кернов в буронабивных сваях, как правило, производят в возрасте бетона не менее 28 суток. В выбранной для контрольного бурения свае бурят одну вертикальную скважину глубиной 0,5 м ниже подошвы сваи. Выбранные керны испытывают на сжатие по следующему методу: Путем раздавливание кернов в процессе определяется прочность бетона. Перед испытанием керны выравнивают обрезкой на станке, так как торцы кернов после бурения имеют неровную поверхность. Испытания на сжатия кернов проводят так же, как и испытания бетонных образцов. Испытания кернов можно проводить без выравнивания торцов. Для этого можно передавать давление от плит пресса к торцам кернов. В таком случае трение между торцами и плитами отсутствует. На исследование также влияет длина кернов. 11. Бетонная подготовка – заливка плиты по всей площади котлована толщиной 30 см 3:15 3 12. Установка арматуры для самого тяжелого элемента – нижней плиты фундамента 3:25 Строительство "Лахта 1. Демонтаж временной Центра". Нижняя плита дисковой распорной системы фундамента небоскреба 1:15 Бетонирование производится единовременно. Если делать перерыв, предыдущая заливка затвердеет и на месте стыка образуется шов. В дальнейшем на его месте велика вероятность появления трещины. При заливке образуются пузырьки воздуха, которые отрицательно сказываются на конечном результате. Чтобы их удалить, конструкцию, по возможности, требуется отвибрировать. См. п. 3 п.п. 3 Демонтаж распорной системы включает в себя проведение: засыпки пазух; непосредственный демонтаж распорных труб. Для разборки распорных конструкций применяется специальная демонтажная техника. Как правило, это гусеничные машины, обладающие превосходной проходимостью и способные работать в сложных условиях. Выбор конкретного типа спецтехники и навесного оборудования, которое на нее устанавливается, определяется разными факторами, среди которых: масштаб предполагаемых работ, уровень их сложности; тип конструкций, которые необходимо разобрать; условия, в которых нужно будет работать. В большинстве случаев при демонтажных работах возникает необходимость резать балки, трубы и прочие элементы распорных конструкций. Следовательно, спецтехника должна быть оснащена соответствующим оборудованием, например, гидравлическими ножницами. При использовании бетонных или железобетонных элементов могут потребоваться гидравлические молоты. Также применяются захваты, упрощающие извлечение труб, балок и других конструктивных элементов. Работа выполняется в несколько этапов. Сначала специалисты нашей компании оценивают масштаб работ, составляют план действий. Затем начинает работу специальная техника. Если требуется резка, то чтобы обрезать трубы и балки в заранее намеченных местах, используются гидравлические ножницы или аналогичное оборудование. Отдельные элементы разбираемой конструкции фиксируются захватами и перемещаются на заранее определенное место. 2. Устройство гидроизоляции пространства 1:22 С применением гидроизоляционных мембран можно устроить ремонтопригодную систему в случае возведения фундаментов по принципу «стена в грунте», т.е. в случае расположения мембраны между двумя слоями бетона. Суть ремонтнопригодной системы – деление специальными прокладками гидроизоляционной мембраны на отдельные карты (примерно по 100-150 м2) и установку специальных инъекционных штуцеров, что позволяет быстро определять место повреждения (протечки), и тем самым ликвидировать отдельные места протечек в определенной карте, а не во всем гидроизоляционном контуре сооружения. При делении мембраны на отдельные карты в качестве специальных прокладок рекомендуется использовать боковые ПВХ гидрошпонки. Гидрошпонки привариваются горячим воздухом при помощи специального оборудования к смонтированной на бетонной поверхности мембране, в результате вся гидроизоляция делится на локальные зоны (карты), ограниченные по периметру ПВХ гидрошпонкой. Деление на карты локализует протечки воды в рамках одной карты и предотвращает перемещение воды между картами в случае повреждения гидроизоляции в одной из карт. В каждую ограниченную карту устанавливаются от 2 до 6 ПВХ штуцеров, но не менее 2 штук, независимо от размеров локальной зоны (карты). Штуцер точечно приваривают к ПВХ мембране в период устройства гидроизоляционной системы. В штуцер вставляется контрольно-инъекционная трубка (например, из полипропилена) и затягивается стальным хомутом. Трубки устанавливаются во время монтажа арматурных каркасов и развязываются к арматуре, для предотвращения их смещения в процессе бетонирования. Инъекционные трубки одной локализованной карты соединяются в монтажном коробе, через который и осуществляются инъекционные работы. В случае обнаружения протечки в какойлибо из зон, ремонт осуществляется путем закачивания специальных ремонтных составов, например, на основе полиуретана, эпоксидных смол, акрилата, полимерцемента и т.д. по контрольноинъекционным трубкам. При неблагоприятной гидрогеологической обстановке (наличии высокого гидростатического давления подземных вод) наряду с однослойной ремонтной системой возможно применение двухслойной (активной) гидроизоляционной системы. Двухслойная гидроизоляционная система состоит из двух слоев ПВХ мембран и применяется для увеличения степени защиты подземных сооружений при больших напорах подземных вод. 3. Монтаж арматурного каркаса 1:36 Сварка пространственных каркасов из штучной заготовленной арматуры или из заготовленных плоских каркасов может производиться как в условиях централизованного изготовления их на специализированном производственном предприятии, так и непосредственно на строительной площадке. Сварка на строительной площадке особенно целесообразна в тех случаях, когда должны готовиться каркасы с большими размерами поперечного сечения или большой длины, что затрудняет их перевозку. Пространственные арматурные конструкции, как правило, изготовляются в два приема: сначала собираются и свариваются плоские элементы, затем плоские элементы устанавливаются или в вертикальное положение или один над другим на требуемых расстояниях друг от друга в специальных кондукторах, раскрепляются связями и после проверки правильности сборки свариваются. Форма и размеры стеллажей и кондукторов, предназначаемых для изготовления сварной арматуры, зависят от диаметра стержней и формы подлежащих изготовлению арматурных конструкций. Стеллажи и кондукторы должны изготовляться с большой точностью (допуски в размерах не более ±3 мм). Точность изготовления стеллажей и кондукторов проверяется путем сличения их размеров с размерами, арматурных элементов и путем изготовления пробного образца сетки, и каркаса. На каждый проверяемый стеллаж или кондуктор составляется акт о его пригодности и ставится клеймо ОТК. При изготовлении сварных каркасов и сеток из арматуры диаметром более 16 мм для предупреждения искривления элементов, происходящего под действием высокой температуры при сварке, свариваемая арматура крепится к стеллажам или кондукторам прихватками дуговой электросваркой или струбцинами. При сборке плоских арматурных каркасов сложной конфигурации раскладку стержней следует начинать с контурных элементов, затем производить раскладку решетки. Раскладку решетки рекомендуется начинать с одного из мест изменения положения контурных стержней (с места перелома в очертании каркаса) или мест, позволяющих точно установить положение укладываемого стержня решетки. После раскладки всех стержней проверяется правильность сборки, размечается положение и длина швов и производится сварка. Для предупреждения деформаций под действием высокой температуры при сварке арматуры из стержней больших диаметров (25—30 мм и более) порядок и последовательность наложения сварных швов следует назначать предварительно, до начала сварки арматурных конструкций. В зависимости от диаметра свариваемых стержней при сварке пространственных каркасов может быть применена контактная точечная или дуговая электросварка. Если при внешнем осмотре и простукивании обнаруживаются сварные соединения, издающие глухой звук, имеющие трещины и т. п., производится контрольная разрезка таких соединений ножовкой или контрольная засверловка для выявления причин дефекта. 4. Установка тензометрических датчиков в арматурный каркас 1:40 Тензометрический датчик напряжения в арматуре предназначен для контроля напряжений растяжения/сжатия и деформаций в арматуре каркаса железобетонных элементов строительных конструкций. Датчик устанавливается в арматурный каркас с помощью соединительных муфт или сваркой. Датчик образован мостовой тензометрической схемой, что обеспечивает температурную компенсацию. Тензометрический датчик напряжения в арматуре RSS изготавливается из того же материала и того же диаметра, что и арматура каркаса, поэтому при установке датчика в каркас прочность арматуры не снижается. Такой способ установки позволяет добиться наименьшей погрешности измерения напряжений (деформаций) арматуры, т.к. датчик RSS испытывает такие же напряжения, что и сама арматура, являясь частью каркаса. Так же возможен способ крепления датчика вязкой к арматурному каркасу или сваркой. При этом датчик изготавливается из арматуры меньшего диаметра, чем сам арматурный каркас, тем самым достигается минимальное влияния датчика на напряженнодеформированное состояние арматурного каркаса. Датчик поставляется с аналоговым выходом тензометрический мост 350Ом или с цифровым выходом. Датчик выпускается с аналоговым и цифровым выходом. Датчики с цифровым выходом RS-485 могут быть подключены в последовательные цепи до 20 цифровых датчиков напряжения арматуры RSS-D01 на одну цифровую линию и передачу данных на расстояние до 800м. Подключение осуществляется по протоколу обмена ModBus, что гарантирует легкую интеграцию в систему СМИК или геотехнического мониторинга любого производителя. Электронный блок датчика RSS-D01 находится в отдельном корпусе, размещающимся вне зоны заливки, что позволяет проводить обслуживание и ремонт электроники датчика в случае необходимости Датчик с аналоговым выходом может быть подключен к тензометрическому измерительному усилителю любого производителя. 5. Бетонирование плиты 2:16 При бетонировании массивных густоармированных плит под тяжелые фундаменты, днищ резервуаров и различного рода высотных сооружений основным технологическим требованием является непрерывность укладки смеси на всю высоту плиты. Плиты толщиной менее 0,5 .м бетонируют картами шириной по 3…4 м. При большей толщине плит их разбивают на карты шири-.ной 5…10 м с разделительными полосами между ними 1…1.5 м.. Чтобы обеспечить непрерывную укладку смеси на всю высоту, плиту разбивают на блоки без разрезки арматуры, с ограждение блоков металлическими сетками. Бетонируют такие плиты с применением автобетоносмесителей, автобетоновозов или при больших объемах работ — автобетононасосов. Районные бетонные заводы снабжают готовыми смесями строительные объекты, расположенные на расстояниях, не превышающих технологически допускаемые расстояния автомобильных перевозок. Это расстояние, называемое радиусом действия завода, зависит от многих факторов, основными из которых являются местные дорожные условия и технологические свойства цемента. Районные заводы обычно обслуживают стройки, находящиеся в радиусе действия до 25...30 км. Бетононасосы с механическим приводом представляют собой горизонтальные поршневые насосы одностороннего действия с двумя принудительными пробковыми клапанами. Рабочий процесс бетононасоса состоит в возвратнопоступательном движении поршня в цилиндре и согласованной с ним работы всасывающего и нагнетательного клапанов. Бетононасосы выполняют в стационарном, прицепном и самоходном вариантах. Радиус действия бетононасоса по горизонтали колеблется в пределах 220...300 м или по вертикали – до 40 м. При больших расстояниях или высотах используют несколько последовательно расположенных насоса. Бетоновод предназначен для перемещения бетонной смеси от бетононасоса к месту укладки и состоит из отдельных трубчатых звеньев (обычно стальных), входящих в комплект бетононасоса. В комплект входят прямые звенья длиной 0,5... 3 м и колена (отводы) с углом поворота 90, 45, 22 и 10є. Прокладывают бетоновод до наиболее удаленного места укладки бетонной смеси, и по мере укладки его постепенно разбирают, снимая последние звенья труб, т. е. процесс бетонирования ведут «на себя». В качестве оборудования для распределения бетонной смеси применяют гибкие рукава, поворотные колена, круговые распределители и распределительные стрелы. Для спуска бетонной смеси вниз используют также обычные желоба и хоботы. Гибкие распределительные рукава диаметром 80…125 мм применяют для распределения бетонной смеси в радиусе до 8 м. Укладка бетонной смеси должна быть осуществлена такими способами, чтобы были обеспечены монолитность уложенного бетона, проектные физикомеханические показатели и однородность бетона, надлежащее его сцепление с арматурой и закладными деталями и полное (без каких-либо пустот) заполнение бетоном заопалубленного пространства возводимой конструкции. При подаче бетонной смеси в опалубку бетононасосом необходимо осуществлять напорное бетонирование, при котором конец бетоновода должен быть постоянно заглублен в укладываемую бетонную смесь. Поступающая снизу опалубки через бетонолитную трубу бетонная смесь, поднимаясь наверх, будет под давлением последовательно заполнять всю бетонируемую полость. Литая бетонная сверхпластичная смесь с осадкой конуса 14…16 см со специальными добавками, в частности суперпластификаторов, позволяет смеси самоуплотняться без вибрирования. 6. Уход за бетоном и набор прочности 3:53 Основные цели ухода за бетоном: Свести к минимуму пластическую усадку готовой бетонной смеси; Обеспечить достаточную прочность и долговечность БСГ; Предохранить бетон от перепадов температур; Предохранить бетон от преждевременного высыхания; Предохранить бетон от механического или химического повреждения. Согласно СНИП 3.03.01-87 уход за бетонной смесью начинается сразу же после окончания укладки и продолжается до фактических 70 % марочной прочности. Для оптимального набора прочности нормальной считают температуру +18+22°С и относительная влажность воздуха в пределах 80%. Правила по уходу за бетоном в летнее время: 1) Все поверхности, которые подвержены воздействию ветра и солнечных лучей необходимо защитить. Для этого возможно накрыть бетон влагоемкими материалами — мешковиной или брезентом. В качестве защиты от высыхания может служить обычная ПЭТ пленка. 2) Другой вариант защиты – посыпать песком либо опилками и поливать водой. Поверхность необходимо постоянно держать влажной до набора 70% прочности бетона 3) В частном строительстве при особо высоких температурах не забудьте увлажнить и саму опалубку, сделайте это до заливки бетона. 4) Конструкции с большими открытыми поверхностями – полы или автотрассы – с целью сохранения в них влаги покрывают пленкообразующими составами (лак «этиноль», битумная эмульсия) Хождение людей по забетонированным конструкциям, а также установка на них лесов и опалубки разрешается не раньше того времени, когда бетон наберет прочность 15 кгс/см2. При температуре ниже +5°С полив водой не требуется. Уход за бетоном в зимнее время решается следующими способами: 1) Включение в состав бетона противоморозных добавок, снижающих температуру замерзания воды. 2) Подогрев бетона электронагревателями, теплым воздухом и другими способами. 3) Предотвращение потерь тепла, выделяющегося в процессе гидратации. В первом случае в состав бетона добавляют различные химические вещества и их комбинации, которые снижают температуру замерзания воды и позволяют работать при отрицательных температурах. Обычно таким образом обрабатывается товарный бетон, который производится на заводах. Для подогрева бетон накрывается шатром или чехлом, в который нагнетается теплый воздух специальным феном или газовой пушкой. Также используют нагревательные элементы, работающие на электрической энергии. Третий способ называют методом термоса. Известно, что в процессе химического взаимодействия воды и цемента выделяется большое количество энергии в виде тепла. Если эта энергия не будет покидать конструкцию, то дополнительный обогрев может и не понадобиться. Для этого утепляют опалубку, сооружают специальные деревянные тепляки, укрывают бетон теплоизоляционными кожухами и чехлами. Для эффективного ухода за бетоном в зимнее время на практике применяют различные комбинации вышеназванных методов, что позволяет полностью избежать вымерзания влаги и добиться проектных показателей прочности бетона в условиях мороза. При температуре ниже 0°С останавливается процесс затвердевания. В этот момент не прореагировавшая с цементом вода становится льдом, что исключает необходимые химические реакции цемента и воды. Кроме того бетон зимой структурно разрушается изнутри из-за образовавшегося льда. Зимой работа возможна при температуре до минус 20°С. Далее бетон начинает замерзать практически моментально при выгрузке из бетоносмесителя и работа с ним становится очень трудоёмкой. 4 Строительство "Лахта Центра". Коробчатый фундамент небоскреба 1. Устройство диафрагм жесткости 1:23 Технология устройства монолитных бетонных и железобетонных конструкций обычно включает: монтаж съемной опалубки или железобетонной несъемной, арматурные работы – плановую сборку армирующих каркасов здания, заливку бетонной смеси и ее последующую вибротрамбовку с применением разномощных виброуплотнителей, а так же шлифование уже застывшего бетона, если существует такая необходимость. Поэтажное возведение монолитного сооружения с комплексным использованием железобетонных элементов, всегда предполагает строгое соблюдение заданной последовательности действий. Итак, залив бетонной смеси начинается с проверки надежности установленной опалубки, с определения расположения закладных частей арматуры, и занесения этих данных в акты скрытых работ. Перед тем, как заливать композит в опалубку, элементы опалубки следует покрыть защитной смазочной эмульсией, которая нейтрализует агрессивное воздействие состава бетонной смеси на фрагменты, а так же предотвращает их возможную коррозию, если конструкция опалубки металлическая. Деревянные элементы опалубки, обернутые полимерной строительной пленкой, могут использоваться без нанесения предварительных экранирующих составов. Для того, чтобы обеспечить беспустотное заполнение опалубочной конструкции и надежное сцепление арматуры с бетоном, применяют метод вибрирования с дополнительным штыкованием в углах. Основные признаки достаточного уплотнения смеси – это прекращение ее оседания и отсутствие пузырьков воздуха на поверхности. Важным фактором заполнения опалубки является соблюдение скорости вливания – необходимо обеспечить медленное и равномерное поступление бетона в опалубку, без очевидного расслаивания, иначе и застынет он так же неравномерно. Каждый вышележащий слой должен укладываться до начала схватывания предыдущего. Чтобы полностью исключить факт случайной деформации уже залитой опалубки, категорически не допускается прислонять включенное вибротрамбовочное оборудование к выступающим фрагментам арматуры или частям конструкции опалубки. Подобные работы требуют особой аккуратности выполнения. 2. Устройство дополнительного перекрытия 2:24 Начинается процесс монтажа плиты, с установки стоек или опор, которые будут поддерживать плиту во время ее монтажа и застывания. Их устанавливают с определенным шагом – он регулируется расстоянием между балками перекрытия и его размером. Далее устанавливаются продольные балки. Их нужно уложить в специальные крепления на установленных ранее опорах. При укладке балок, нужно учесть, что поверхность опалубки должна быть строго горизонтальной. Все балки укрываются фанерой или досками. После формирования плиты, эти части опалубки нужно будет снять, так что необходимо учесть эти нюансы их установки. Когда балки уложены, можно начинать сборку горизонтальной части опалубки, с проверкой горизонтальности плоскости. Она должна соблюдаться абсолютно по всей площади. При сборке, следует уделить внимание тому, насколько ровной получится плоскость – от этого зависит, насколько ровным будет потолок, которым является нижняя ее часть. Для того, чтобы получить плоскость наиболее высокого качества, а так же для предотвращения вытекания бетона в щели, укладывается гидроизоляционная пленка. Далее устанавливаются вертикальные элементы. Их нужно установить так, чтобы после заливки, края плиты заходили на стены с достаточным запасом. Нужное расстояние указано в СНиПе. После этого, приступают к армированию всей поверхности будущей плиты. Укладывается два ряда сетки из арматурного прута. Ячейка получаемой сетки, должна быть около 20 сантиметров. Первый слой укладывается на расстоянии около 2,5 сантиметров от нижней плоскости опалубки. Для того, чтобы приподнять сетку, используют специальные проставки из пластика. Второй слой сетки монтируется на таком же расстоянии от верхней плоскости будущей плиты. Чтобы закрепить два слоя сетки на необходимом расстоянии, из арматурных прутков сгибаются специальные подставки. Все слои сетки и все ее элементы, связываются между собой вязальной проволокой. Когда арматура уложена, а все элементы опалубки находятся на своих местах, начинается процесс заливки раствора. Марку бетона выбирают не просто так, а исходя из данных по предполагаемой нагрузке на плиту. Не стоит забывать, что все технологические отверстия в получаемой плите, необходимо заранее огородить специально изготовленными коробами. После заливки раствора, его необходимо протрамбовать специальным вибростанком для бетона. Это позволит сделать залитое перекрытие более однородным по структуре, а также выгонит все образовавшиеся при заливке пузыри воздуха. Полученная поверхность увлажняется в течении недели с момента заливки раствора. После этого, постоянное увлажнение не требуется. Но, контролировать высыхание поверхности все же нужно. Для полного застывания бетона может потребоваться до 30 дней. Все зависит от выбранной марки бетона и толщины создаваемой конструкции. По прошествии указанного срока, опалубка полностью снимается, а перекрытие готово к использованию. 3. Устройство верхней фундаментной плиты 2:36 5 Строительство "Лахта Центра". Набор высоты: Самоподъемная опалубка 1. Устройство ядра с помощью самоподъемной переставной опалубки 1:00 См. п. 4, п.п. 3,4,5. Прогрев бетона осуществляется с помощью тентов и тепловых пушек. Бетонирование ведется в 2 этапа: 1) Параллельно с возведением радиальных стен; 2) Через неделю после бетонирования верхнюю плиту освобождают от укрытия. Подъемно переставная гидравлическая опалубка состоит из вертикально закрепленных к стене направляющих, по которым опалубка передвигается вверх с помощью гидроцилиндров. После подъема опалубки и ее расклинивания направляющая подтягивается вверх и процесс подъема опалубки можно повторить. Опалубка поднимается на один этаж выше ранее выполненного. Производится бетонирование стен ядра жесткости. После набора прочности (обычно 2-3 дня), производится разопалубливание опалубки (опалубка отводится на 60-80 см от бетонных стен) и в данном положении фиксируется. Затем производится подъем на следующий этаж и армирование конструкции. Опалубка подводится к стене и фиксируется стяжными болтами и подготавливается к бетонированию. При строительстве Лахта Центра опалубка была разделена на 2 части (южную и догоняющую ее северную). Ядро Лахта Центра растет со скорость 6-7 дней на один этаж. Возведение высотных сооружений в самоподъемной опалубке — комплексный процесс, который включает в себя подъем гидравликой опалубки, армирование конструкции стен, устройство технологических проемов и специальных ниш, бетонные работы, уход за бетоном и другие мероприятия. Преимущества технологии: Экономически целесообразно применять данную технологию при высоте объекта от 40м. Качество поверхности стен выше, т.к. отсутствуют многочисленные горизонтальные холодные швы в стенах ядра жесткости здания. Высокая скорость монтажа опалубки в начале строительства (3-4 недели), скорость демонтажа опалубки после строительства (2-3 недели). Возможность применять высокотехнологичные методы по стыковке арматуры Lenton. Возможность ведения работ в зимнее время. Возможность сформировать ядро жесткости со средней скоростью 0,6-1,2 м/сут. Значительное снижение общего времени строительства относительно метода строительства, где для перемещения опалубки требуется кран. 2. Устройство аутригерных этажей 2:25 Используется так же самоподъемная опалубка, однако времени на устройство требуется больше. Конструкция похожа на фундамент (см. п. 3,4) Аутригеры запроектированы в виде железобетонных балок-стен, с инсталлированными в тело железобетона стальными фермами. В аутригерных балках применен бетон класса по прочности на сжатие В80. 3. Монтаж сердечников несущих колонн 2:40 Сталежелезобетонные колонны состоят из металлического сердечника и обетонировки. Материал сердечников колонн – сталь HISTAR 460 Russia производства ArcelorMittal. Сердечники колонн выполнены крестового сечения из двутавров серии HL по ASTM A 6/A 6M12 и тавровых сечений, полученных роспуском двутавров HL. Элементы стержня колонны свариваются поясными угловыми швами. В соответствии с архитектурной концепцией башни сталежелезобетонные колонны расположены по спирали, тем самым повторяя закрученную поверхность фасада здания. Поворот оси металлического сердечника колонны производится в уровнях нечётных этажей. Стык в уровне излома сердечника колонны выполняется на фланцевых листах из стали класса С440 по ГОСТ 27772-88. Для непосредственной передачи горизонтальной составляющей усилия в месте излома оси колонны этот заводской стык сердечника колонны выполняется в уровне плиты перекрытия. Монтажный стык сердечника колонны выполняется в другом месте, на 1200 мм выше плиты перекрытия. Монтажные стыки металлических сердечников выполняются на болтах и располагаются через каждые два этажа здания. Для обеспечения совместной работы стального сердечника колонны с железобетоном на сердечник на заводепроизводителе были установлены гибкие упоры (стадболты). 4. Монтаж металлоконструкций перекрытий 2:43 Перекрытия башни за пределами ядра сталежелезобетонные, по несъемной опалубке из профилированного листа с опиранием на металлические балки. Толщина таких плит перекрытий составляет 150 мм, применен бетон класса по прочности В40. Совместная работа железобетонных плит перекрытий с металлическими балками перекрытий обеспечивается за счет приварки к верхним поясам металлических балок гибких упоров (стадболтов). Металлические балки выполнены из прокатных профилей по СТО АСЧМ 2093 сечениями до 40Б2 включительно, балки большей высоты запроектированы сварными, двутаврового сечения, высотой от 750 до 1200 мм. Материал металлических балок – сталь С345-3 по ГОСТ 27772-88, С390 (10ХСНДА) по ГОСТ Р 55374-2012. Узлы и монтажные стыки балок – фрикционные, на высокопрочных болтах М24 класса прочности 10.9 с контролируемым натяжением, примыкание балок к железобетонным конструкциям центрального ядра – на монтажной сварке к закладным деталям. Учитывая особенности архитектурного решения здания (закрученная спиралевидная форма), каждый диск перекрытия должен воспринимать значительные горизонтальные усилия, возникающие из-за изломов осей колонн и передавать постоянные усилия глобального кручения на ядро здания. В связи с этим предусмотрены следующие решения, учитывающие особенности работы дисков перекрытий: применение усиленного фонового армирования монолитной плиты перекрытия для передачи растягивающих и сдвигающих усилий от наклонных колонн к ядру здания; применение арматурных каркасов и стадболтов, обеспечивающих передачу усилий глобального кручения на ядро здания. Необходимость данных каркасов обусловлена также наличием большого количества коммуникационных каналов по периметру наружной стены ядра. В центре здания круглое железобетонное ядро. От него "лучами" уложены стальные балки, которые как раз и опираются на сталежелезобетонные колонны по периметру фасада здания. Главный инженер Лахта центра Сергей Никифоров пояснил, что колонны по периметру служат для устойчивости здания и выполнены в виде композитных конструкций. 5. Геодезическая система контроля вертикальности 2:58 За вертикальностью Лахта центра будут следить из космоса! Глобальные системы спутниковой навигации, ГЛОНАСС и GPS, помогут следить, чтобы ядро башни постоянно находилось в пределах заданных координат. Его текущее местонахождение отслеживается с помощью восьми датчиков, которые расположены как на самом ядре, так и вокруг него. Если намечается отклонение, движение опалубки корректируют и возвращают ядро "на место", в пределы заданных значений. При строительстве использовалась геодезическая система, которая помогла следить за четкой геометрией возведения ядра башни «Лахта центра». Система основана не только на обычных геодезических измерениях, но и на спутниковом сигнале, на точных координатах, которые будут постоянно выверяться. Была предусмотрена геодезическая сетка, которая располагалась вокруг башни. За счет датчиков, которые устанавливаются на ядре и постоянных замеров, при строительстве достаточно часто получали характеристики по геометрии возведения ядра. Если происходят какие-то отклонения, данное решение позволяло быстро отреагировать и сразу же внедрять необходимые поправки в движение и в геометрию опалубки. Опалубка должна постоянно делать корреляцию - конечно же, при одном ходе, при одном подъеме происходит смещение. Невозможна идеальная картина с нулевыми смещениями. Смысл контроля вертикальности ядра такой, чтобы эти смещения постоянно направлять к оси здания, так, чтобы дельта смещения все время стремилась к нулю. Конечно же, она никогда не будет равна нулю, потому что это все происходит на высоте и это достаточно сложный механизм, но тем не менее, цель – минимизировать отклонения. 6 Строительство "Лахта Центра". Из стали и бетона: композитные материалы и металлоконструкции 1. Возведение ядра 0:15 См. п. 5 п.п. 1. 2. Формирование каркаса: монтаж металлоконструкций 0:16 Скрученную форму фасада небоскреба задают боковые колонны, расположенные по контуру здания. Они имеют легкий, но видимый наклон. Каждая колонна состоит из металлического сердечника, стальной арматуры и высокопрочного бетона. Такое сочетание называется композитом. Монтаж сердечника и металлических перекрытий описан в п. 5 п.п. 3. Колонны здания в 5 раз прочнее обычных железобетонных. Композитные колонны сооружаются в несколько этапов: 1. Монтирование крестообразного металлического сердечника (длина одного сегмента – 8,4 м). Сердечники изготовлены на сталелитейных заводах по индивидуальной технологии. Каждый сердечник получается из 2х металлических профилей.: отлитый двутавр разрезается вдоль по всей длине, затем две равные части привариваются к другому профилю; 2. Монтаж стальной арматуры; 3. Бетонирование колонны. Обетонировка сталежелезобетонных колонн выполнялась из бетона класса по прочности на сжатие В80. После закрепления колонн начинается сооружение поперечных металлоконструкций и армирование (см. п. 5 п.п. 4). Все металлические конструкции снабжены своими штрих-кодами. По ним определяется место установки элемента. 3. Устройство аутригерных этажей 2:28 См. п. 5 п.п. 2. Аутригерные этажи – своего рода дополнительные высотные фундаменты, укрепляющие каркас башни по всей высоте. 7 Строительство "Лахта Центра". Фасады небоскреба 1. Устройство фасада: стеклопакеты 1:07 2. Энергосбережение 2:03 Даже при сильном ветре аутригеры будут прочно держать сцепление ядра здания с колоннами. Внутри каждого аутригера ядро башни соединяется с композитными колоннами с помощью усиленных перекрытий и стальных ферм с армированием. Это 10 радиальных стен из стали и бетона. Стальные фермы рассчитаны на восприятие ветровых воздействий на период возведения здания, до включения в работу железобетонных аутригеров. Материал конструкций аутригерных ферм – сталь С390 (10ХСНДА-3). Весь стеклянный фасад состоит из 16505 стеклопакетов разной формы. Большая часть элементов фасада – изогнутые параллелограммы. Многослойные, закаленные и термоупрочненные стекла не подвергаются нагреву для придания нужной формы. Они холодногнутые. Стеклопакет под давлением грузов закрепляют в изогнутой алюминиевой раме и стекло принимает нужную форму. Масса одного элемента фасада – более 700 кг. Его установка требует применения специальной техники. Засчет продуманной технологии установка занимает несколько минут. Используется навесная система крепления фасадов. Фасадные панели (стеклопакеты в рамах) навешиваются на скобы, а не крепятся жестко к перекрытиям здания. Таким образом фасад представляет собой до определенной степени независимый элемент, облегающий здание. Использование в фасаде энергоэффективных стекол позволяет сократить потребление зданием энергоресурсов до 40%. Энергосбережению способствуют и специальные буферные зоны, в которых остекление ведется в две нитки. Таким образом создаются своеобразные эркеры, аккумулирующие природную энергию и повышается эффективность работы климат-контроля Лахта центра. 8 Строительство "Лахта Центра". Шпиль небоскреба 3. Испытания фасада 2:38 Испытания на устойчивость к природным стихиям и возможным техногенным воздействиям. Проводились такие испытания как, испытания на водонепроницаемость, на ветровую нагрузку, пожарные испытания и т.д.. 4. Уникальная система обслуживания фасадов (СОФ) 3:00 Это своеобразный поезд-подъемник, передвигающийся по рельсам, проложенным в ребрах башни. Специальные платформы-каретки позволят рабочим очищать как узкие, так и широкие грани башни точно следуя геометрии здания. 5. Особая технология светоотражения 3:33 1. Укрупнительная сборка и подъем колонн на вершину небоскреба 0:50 Засчет особой технологии светоотражения фасад башни меняется в зависимости от окружающей среды. Укрупнительная сборка необходима в тех случаях, когда из-за габаритных размеров или массы элементов их невозможно доставлять на строительную площадку в готовом, собранном виде. Из доставленных сборных железобетонных элементов (отправочных марок) производят укрупнительную сборку ферм длиной 24 м и более, высоких колонн одноэтажных промышленных зданий тяжелого типа. В металлических конструкциях сборку на строительной площадке выполняют для ферм длиной 24 м и более, высоких колонн, а также ферм покрытий с фермами световых и аэрационных фонарей. При сложности или даже невозможности транспортировать такой собранный элемент, укрупнение конструкции осуществляют у места установки, т. е. в зоне действия монтажного крана. Однако работа по укрупнению конструкций в зоне монтажных кранов в большинстве случаев непроизводительна. Поэтому, если позволяют условия транспор-тирования, ее необходимо выполнять на специальных площадках укрупнительной сборки, оснащенных грузоподъемным оборудованием и сборочно-сварочными приспособлениями. С целью уменьшения транспортных затрат эти площадки следует располагать возможно ближе к монтируемым объектам. Для укрупнительной сборки металлических конструкций устраивают стационарные стеллажи на специальных площадках возле строящихся объектов. Металлические фермы и подкрановые балки, из-за их большой поперечной гибкости укрупняют преимущественно в горизонтальном положении. Подъем на вершину небоскреба производится с помощью башенных кранов. 2. Сборка шпиля 0:50 Колонны скрепляются стальными ригелями, на которые устанавливаются стеклопакеты и фасады. Шпиль башни функционально и конструктивно делится на два объёма: эксплуатируемая отапливаемая часть, являющаяся завершением объёма башни и включающая в себя смотровые площадки, лифты и пандусы для подъёма на них; техническая (не отапливаемая) часть выше отметки 87 этажа, имеющая фасадное ограждение в виде стальной сетки. Шпиль башни запроектирован в виде пятигранной пирамиды, расположенной вокруг центрального железобетонного ядра башни, и опирающейся на перекрытие 83 этажа. Колонны шпиля в уровне 83 этажа опираются на колонны здания по осям сечений, и расположены в вертикальной плоскости с наклоном к оси здания. На отметке 87 этажа (368,800) расположено перекрытие для размещения оборудования обслуживания фасада, а на отметке 88 уровня (377,350) – перекрытие, отделяющее нижнюю эксплуатируемую зону шпиля от верхней технической. Выше отметки 377,350 этажа колонны пирамиды шпиля объединены системой треугольных вертикальных связей. Общая устойчивость конструкции шпиля обеспечена совместной работой с центральным ядром здания, а также (выше отметки 88 уровня 377,350) системой вертикальных связей между колоннами. Колонны, распорки и вертикальные связи шпиля запроектированы из круглых труб. Завершение шпиля выполнено в виде стальной трубы диаметром 1420 мм с расположенной внутри стремянкой для доступа к верхней точке шпиля. Монтажные соединения элементов шпиля предусмотрены фрикционного типа, на высокопрочных болтах и на монтажной сварке. 9 Строительство "Лахта Центра". Город технологий 3. Установка системы для обслуживания фасадов со своеобразным поездом подъемником 1:55 См. п. 7 п.п. 4. Сложная форма здания исключает использование традиционных методов очистки фасадных конструкций и диктует необходимость разработки специальных технических решений. Сразу над обзорной площадкой размещается целое депо для уникальной системы обслуживания фасадов со своеобразным поездом-подъемником, который передвигается по рельсам, проложенным в ребрах башни между фасадными панелями. Такая система позволяет мыть или заменять стекла даже в труднодоступных местах сложного по форме небоскреба. 4. Установка стеклопакетов и фасадов с металлической сеткой 3:05 Фасады самой верхней части небоскреба представляют собой уже не стекло, а функциональную сетку из стали, которая крепится на силовые элементы с помощью стальных ригелей. Остекления здесь не будет. Использование сетки вместо стекла значительно уменьшает вес шпиля, снижает ветровые нагрузки, парусность конструкции и. предотвращает образование наледи. Ажурная сетка в морозную погоду будет покрываться мелкими кристаллами, похожими на легкий снег. С появлением различных добавок, повышающих прочность, стекло начали рассматривать как материал для несущих конструкций, таких как балки, колонны и перекрытия. Секрет несущей способности в том, что конструкционный материал склеен из нескольких стеклянных листов. 1. Применение несущих колонн из стекла в входной арке 1:05 В таком многослойном виде стекло приобретает удивительную устойчивость к деформациям и даже некоторую пластичность 2. Разделение башни на 4 автономных блока 1:40 Обеспечить комплекс, сравнимый с небольшим компактным городом, системами жизнеобеспечения технологическая сверхзадача. Эти системы поддерживают микроклимат, снабжают Лахта Центр энергией и водой. Здание разделено техническими этажами на четыре автономных блока – это можно сравнить с 20-этажными высотками, установленными друг на друга. Чтобы доставить воду на самый верх башни Лахта Центра, на технических уровнях установлены насосные станции с резервными емкостями.