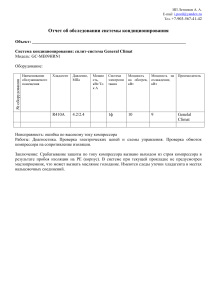

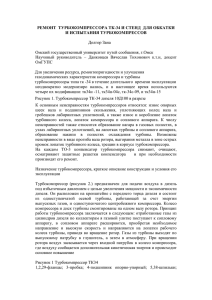

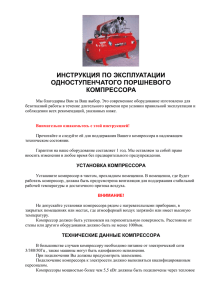

Федеральное агентство по рыболовству Федеральное государственное бюджетное образовательное учреждение высшего образования «Астраханский государственный технический университет» Система менеджмента качества в области образования, воспитания, науки и инноваций сертифицирована DQS по международному стандарту ISO 9001:2015 Институт морских технологий энергетики и транспорта Специальность Эксплуатация судовых энергетических установок Специализация Эксплуатация судовых дизельных энергетических установок Кафедра Эксплуатация водного транспорта КУРСОВОЙ ПРОЕКТ РАСЧЕТ ПАРАМЕТРОВ КОНСТРУКЦИИ ТУРБОКОМПРЕССОРА ТК-48 по дисциплине «Судовые турбомашины» Допущен к защите «___»________20__г. Работа выполнена студентом группы ЗТЭСс-31 Голубец П.Н.__________ Руководитель работы ________ Руководитель работы К.т.н., доцент Горбачев М.М. подпись Оценка, полученная на защите « » Члены комиссии: __________(_________________) подпись Фамилия И.О. __________( _________________) подпись Фамилия И.О. __________(_________________ подпись Фамилия И.О. Астрахань 2020 СОДЕРЖАНИЕ: Введение......................................................................................................... 3 1. Исходные данные для конструкции газотурбинного нагнетателя .. 4 2. 3. Выбор прототипа турбокомпрессора ................................................. 5 Расчет центробежного компрессора ................................................... 6 4. Выбор подшипников и системы смазки .......................................... 14 5. Техническая эксплуатация турбокомпрессора ТК-48 ..................... 16 6. Описание конструкции турбокомпрессора ТК. ................................ 18 Заключение .................................................................................................. 29 Список использованной литературы ........................................................ 30 Приложение 1. Общий вид турбокомпрессора ТК-48 ........................... 31 2 Введение Наддув - это способ повышения мощности двигателя, который основывается на увеличении массы заряда воздуха, поступающего в цилиндр двигателя в процессе наполнения и соответственном повышении количества впрыскиваемого в цилиндр топлива. Поскольку большее количество тепловой энергии сообщается газам, то, соответственно увеличивается и совершаемая ими за цикл работа, а соответственно и мощность двигателя. Наддув широко применяется для двигателей разнообразного назначения: судовых, тепловозных, автомобильных, тракторных и т.д. В курсовом проекте производится расчёт параметров конструкции для дизеля Detroit Diesel мощностью 1030 кВт. 3 1. Исходные данные для конструкции газотурбинного нагнетателя Характеристики двигателя: - Марка двигателя Detroit Diesel; - Номинальная мощность, 𝑃𝑒 =1030 кВт; - Расход топлива, 𝑏𝑒 =0,356 кг/(кВтч); - Суммарный коэффициент избытка воздуха, 𝛼∑ = 2,4; - Температура газов на выхлопе, Тт =500 °С; - Количество цилиндров дизеля, 12 шт.; - Давление наддува, 𝑃𝐾 = 0,25 МПа; - Условия работы ТК – нормальные условия; - Вид наддува – импульсный. 4 2. Выбор прототипа турбокомпрессора Подбор турбокомпрессора производится исходя из параметров Gk расход воздуха и степень повышения давления - k (номограмма, рисунок.1). Gk 14,3 Pe be 14,3 2,4 1030 0,356 3,49 3600 3600 k Pk 2,5 2,42 P0 1.033 где: Рe - эффективная мощность, (кВт); be - удельный эффективный расход топлива, (кг/(кВтч)); Pk - давление наддува, (кг/см2); P0 - атмосферное давление, (кг/см2); - суммарный коэффициент избытка воздуха. Рисунок 1 - Номограмма для выбора турбокомпрессора В качестве прототипа принимаем ТК-41. 5 3. Расчет центробежного компрессора - Коэффициент напора: H k 1,38 , Коэффициент напора, а также КПД компрессора зависят от вида диффузора, используемого в компрессоре. Выбираем лопаточный диффузор,т.к данный прототип не может быть безлопаточным. - КПД компрессора: k 0,8 - Коэффициент расхода воздуха: C m 0,25....0,35 0,3 - Диаметр колеса компрессора: Dk 410 [мм] - Диаметр ступицы компрессора: D0 (0,2...0,3) Dk 0,25 410 102,5 [мм] - Давление окружающей среды: P0 1,033 [кг/см2] - Падение давления в глушителе, в воздушном фильтре: p 0,03...0,04 0,035 [кг/см2] - Температура окружающей среды: T0 293 [K] - Температура воздуха после глушителя: Ta T0 293 [K] - Давление после глушителя: Pa P0 p 1,033 0,035 0,998 [кг/см2] - Адиабатная работа компрессора: H k 102,5 t k Ta 102,5 0,306 293 9190 t k [кгсм/кг] - характеристика компрессора при к = 1,4, Пк – степень повышения давления в компрессоре. - Окружная скорость на диаметре: Vk 2g H k Hk 2 9,8 9190 361 1,38 [м/с] - Меридиональная скорость воздуха перед рабочим колесом: C1 C m Vk 0,3 361 108,3 [м/с] 6 - Температура воздуха перед колесом: C2 108,32 287,165 [K] T1 Ta 1 293 2010 2010 - Показатель политропы во входном устройстве: n = 1,35…1,39 = 1,37 - Давление воздуха перед рабочим колесом: n 1, 37 T n1 287,165 1,371 P1 Pa 1 0,998 0,94 [кг/см2] 293 Ta - Плотность воздуха: 10 4 P1 10 4 0,94 1 1,117 [кг/м3] R T1 29,3 287,165 R = 29,3 (универсальная газовая постоянная) - Площадь на входе в колесо: 10 4 Gk 10 4 3,49 F1 288,5 [см2] C1 1 108,3 1,117 - Наружный диаметр колеса: DH D02 4 F1 10 2 102,52 4 288,5 10 2 217,38 [мм] - Средний диаметр на входе в колесо: D1 DH2 D02 2 217,382 102,52 169,94 [мм] 2 - Окружная скорость на среднем диаметре: V1 Vk D1 361 169,94 149,63 Dk 410 [м/с] Число рабочих лопаток компрессора zk= 12…25, диффузора zd= 12…35 по прототипу. Точное число лопаток определяется путем подбора - выбирается количество лопаток, при котором расчетный КПД компрессора достигает своего максимума. zk , zd - не кратны друг другу. Если выбран безлопаточный диффузор, zd не определяется. Принимаем число лопаток колеса zk= 14, диффузора zd= 19. - Коэффициент изменения напора: 7 2 1 3z k 1 1 D 1 1 Dk 2 2 1 3 14 1 0,63 1 169,94 1 410 2 - Коэффициент трения диска: 0,04...0,08 0,06 - КПД компрессора расчетный: kр Hk 1,38 0,81 2 2 0,82 0,06 кр к 0,81 0,8 0,01 0,81 кр р При этом, выполняется условие ( k k ) - Энергия, подведенная к потоку воздуха: Lk Hk k 9190 11487,5 [кгсм/кг] 0,8 - Коэффициент стеснения потока: r1 = 0,85 - Скорость потока воздуха на входе в колесо, с учетом стеснения потока: С1 С1 108,3 127,4 [м/с] r1 0,85 - Угол лопатки на входе в колесо: C1 127,4 arctg 40 149,63 V1 1 arctg - Угол лопатки на среднем диаметре: 1л 1 I 40 8 48 I 5...10 8 - Угол лопатки на наружном диаметре: НЛ arctg tg1Л D1 169,94 41 arctg tg 48 DH 217,38 - Угол лопатки на диаметре D0: 0 arctg tg1Л D1 169,94 61,4 arctg tg 46 D0 102,5 8 - Угол потока воздуха на входе в рабочее колесо: C1 108,3 arctg 35 149,63 V1 1 arctg - Площадь горловины входа в компрессор: f1 10 Gk sin 1 10 4 3,49 sin 35 164,4 [см2] m1 C1 1 1 108,3 1,117 4 m1 = 0,9…1,1 = 1 – поправочный коэффициент - Диаметр горловины входа: d D1 sin 1 169,94 sin 35 21,7 [мм] m1 z k 1 14 - Угол потока воздуха на наружном диаметре колеса: C1 D1 V1 DH H arctg 108,3 169,94 arctg 29,7 ° 149,63 217,38 - Относительная скорость воздуха на наружном диаметре: H C1 127,4 260 [м/с] sin H sin 29,7 - Температура воздуха на выходе из рабочего колеса компрессора: 2 2 2 T2 T1 1005 2 Vk 0,63 0,06 / 2 0,632 / 2 3612 287,165 348,1 [K] 1005 где α – коэффициент трения диска, выбранный ранее. - КПД колеса компрессора:kк = 0,85…0,93 = 0,89 - Показатель степени: k k к 1,4 0,89 n 3,115 n 1 k 1 1,4 1 - Давление воздуха на выходе из рабочего колеса: T P2 P1 2 T1 n n1 348,1 0,94 287,165 3,115 1,7 [кгс/см2] - Плотность воздуха на выходе из рабочего колеса: 2 10 4 P2 10 4 1,7 1,66 [кг/м3] R T2 29,3 348,1 9 - Радиальная составляющая скорости на выходе из рабочего колеса: C2r = (0,9…1)C1 =0,95108,3 = 102,885[м/с] - Окружная составляющая скорости на выходе из рабочего колеса: C2v = Vk= 0,63361= 227 [м/с] - Абсолютная скорость потока воздуха на выходе из рабочего колеса: С2 С22v C22r 227 2 102,8852 249,2 [м/с] - Энергия, подведенная к потоку: Lk= 102,5(T2 - T0) = 102,5(348,1 - 293) = 5648 [кгсм/кг] - Ширина рабочего колеса компрессора на выходе: b2 106 Gk 106 3,49 15,87 [мм] Dk C2 r 2 410 102,885 1,66 - Диаметр диффузора лопаточного: D3 = (1,1…1,2) Dk=1,15*410=471,5[мм] - Скорость воздуха на выходе из безлопаточной части диффузора: С3 С 2 Dk 410 249,2 216,7 [м/с] D3 471,5 - Температура воздуха на выходе из безлопаточной части диффузора: C 2 C32 249,2 2 216,7 2 T3 T2 2 348 , 1 355,6 2010 2010 [K] - КПД безлопаточной части диффузора: 3 = 0,6 0,8 = 0,7 - Показатель степени: n 1,4 0,7 k 3 2,45 n 1 k 1 1,4 1 - Давление воздуха на выходе из безлопаточной части диффузора: T P3 P2 3 T2 n n 1 355,6 1,68 348,1 2 , 45 1,77 [кг/см2] - Плотность воздуха на выходе из безлопаточной части диффузора: 3 10 4 P3 10 4 1,77 1,7 [кг/м3] R T3 29,3 355,6 - Площадь горловины диффузора на входе: 10 fD 10 4 Gk 10 4 3,49 94,7 [см2] m3 C3 3 1 216,7 1,7 m3 = (0,9…1,1) = 1 – поправочный коэффициент -Диаметр горловины на входе в лопаточный диффузор d3 10 2 f D , [мм]; b3 z d b3 - ширина лопатки на входе, b3 = (0,9…1,1) b2=1*23,5=23,5 zd-число лопаток лопаточного диффузора zd= 12…35 d3 10 2 f D 10 2 94,7 =31,4 мм b3 z d 15,87 19 - Угол потока воздуха на входе в лопаточный диффузор: m3 d 3 z d D3 3 arctg 1 31,4 19 arctg 3,14 * 471,5 =21,8° - Угол лопатки диффузора на входе: 3л = 3 + (2 … 5)= 21,8+3,5=25,3° - Угол лопатки диффузора на выходе: 4л = 3 + (10…18)= 21,8+14=35,8° - Диаметр на выходе: D4 = (1,6 - 1,8)Dk= 1,7410=697 мм - Радиус дуги средней линии лопатки R 697 2 471,52 D32 =469,8 мм 4 D4 cos 4 л D3 cos 3 л 4 697 cos35,8 471,5 cos25,3 D 2 4 - Ширина лопатки на выходе: b4 = b3 =(0,9…1,1)b2= 1 * 23,5=23,5[мм] - КПД лопаточного диффузора: 4 = (0,7…0,85) = 0,78 - Показатель степени политропы: 11 0,78 n =2,73 k 4 = 1,4 1,4 1 n 1 k 1 1 n 1 = 2,73-1 = 1,73 n 1 n 1 - Температура потока воздуха на выходе из лопаточного диффузора: Возьмем С4 = 110м/с C32 C 42 T4 T3 = 355,7+(216,7*216,7 – 110*110)/2010 =372,8[K] 2010 - Скорость потока воздуха на выходе из лопаточного диффузора b D sin 3 л T3 C 4 C3 3 3 b4 D4 sin 4 л T4 1 n 1 23,5 471,5 sin 25,3 355,7 216,7 23,5 697 sin 35,8 372,8 1, 73 = 179,3м/с - Давление потока воздуха на выходе из лопаточного диффузора: T P4 P3 4 T3 n n 1 372,8 = 1,77 355,7 2, 73 = 1,62[кг/см2] - Плотность потока воздуха на выходе из лопаточного диффузора: 4 10 4 1,62 10 4 P4 =1,48 [кг/м3] R T4 29,3 372,8 - Площадь горловины диффузора на выходе из лопаточного диффузора: f 4D 10 4 Gk 10 4 3,49 =131,5 [см2]; m4 C 4 4 k t 1 179,3 1,48 1 m4 = (0,9…1,1) ; - поправочный коэффициент, принимается с учетом kt = 1 – поправочный коэффициент - Диаметр горловины лопаточного диффузора на выходе: d4 10 2 f 4 D 10 2 131,5 =29,5 [мм] b4 z d 23,5 19 - Суммарная площадь горловины лопаточного диффузора: 12 f D4 b4 sin 4 л 697 23,5 D3 b3 sin 3 л 471,5 23,5 sin 35,8 =2,02 sin 25,3 - Средний угол раскрытия потока воздуха в диффузоре: b3 k sin 3 л f 1 zd D3 D4 1 D3 2,02 1 23,5 1 sin 25,3 =9,14° 697 471,5 19 1 471,5 2 arctg 2 arctg k = 1 – поправочный коэффициент. - КПД улитки компрессора:5 = (0,4…0,66) = 0,53 - Показатель степени политропы на выходе из компрессора: 0,53 n =1,855 k 5 = 1,4 1,4 1 n 1 k 1 - Температура воздуха на выходе из компрессора: 179,32 81,225 2 C42 Ck2 T5 T4 =385,5 [K]; 372,8 2010 2010 Сk= (0,6…0,9)C1= 0,75* 108,3=81,225[м/с] - Давление воздуха на выходе из компрессора: T P5 P4 5 T4 n n 1 385,5 1,62 372,8 1,855 =1,7[кг/см2] - Плотность воздуха, выходящего из компрессора: 5 10 4 1,7 10 4 P5 =1,5 [кг/м3] R T5 29,3 385,5 - Степень повышения давления: k P5 1,7 = =1,7 Pa 0,998 - Мощность на валу компрессора: G 3,49 9190 k H k N к p 75 0,81 75 k = 528 13 Выбор подшипников и системы смазки 4. В турбокомпрессорах типа ТК применяются подшипники скольжения и подшипники качения. Подшипники скольжения применяют для турбокомпрессоров больших размеров, так как роторы достигают в них большой массы и это требует повышенной несущей способности подшипников скольжения. Кроме того,подшипники скольжения имеют высокую надежность, повышенную грузоподъемность, ремонтопригодность и долговечность, а подшипники качения – низкие потери на трение и обеспечивают легкий запуск турбокомпрессора при низких температурах окружающей среды. Поэтому, так как в нашем случае диаметр колеса компрессора составляет 480 мм, лучше выбрать подшипники скольжения. В нашем случае, ротор турбокомпрессора вращается в двух подшипниках скольжения, один из которых расположен в части корпуса компрессора, другой в центральной части газоприемного корпуса. Подшипник, расположенный со стороны компрессора, воспринимает радиальные и осевые усилия, т.е. является опорно-упорным. Подшипник состоит из стального корпуса, имеющего фланец с отверстиями для крепления, и запрессованной в него втулки из высокооловянистой бронзы. Втулка застопорена винтом. На корпусе подшипника имеются два резьбовых отверстия для съемника, каналы для подвода смазки и сливные каналы для масла. Смазка подшипников турбокомпрессора может производиться по следующим схемам: - смазка подшипников скольжения из системы смазки двигателя; - смазка подшипников из автономной системы смазки турбокомпрессора; В нашем случае для турбокомпрессора ТК-48 больше подойдет смазка подшипников из автономной системы смазки, т.к. смазка под давлением 14 производится для подшипников скольжения турбокомпрессоров, не имеющих больших размеров и соответственно большой инерции ротора. В противном случае на долевых режимах работы двигателя при снижении давления смазочного масла инерция вращения ротора турбокомпрессора может привести к повреждению подшипников. Смазка подшипников скольжения из автономной системы смазки применяется для турбокомпрессоров больших размеров. Система подачи масла для подшипников качения из автономной системы смазки расположенной заключается в корпусе в разбрызгивании турбокомпрессора. масла из Разбрызгивание ванны, масла осуществляется за счет разбрызгивающих дисков – турбин или миниатюрных насосов (чаще всего шестеренчатых или центробежных). Масла для смазки подшипников качения используются турбинные, например, отечественных марок Т46 и ТСКП46. 15 5. Техническая эксплуатация турбокомпрессора ТК-48 При эксплуатации турбокомпрессоров требуется контролировать следующие параметры: - давление наддувочного воздуха; - температуру газов за турбиной; -температуру охлаждающей воды на входе и выходе из турбокомпрессора; - уровень масла в масляной ванне (для смазки подшипников качения). При запуске двигателя одновременно начинает вращаться также и ротор турбокомпрессора. При помощи стетоскопа производится прослушивание и проверка, спокойно ли и равномерно происходит выбег ротора. После запуска производится контроль циркуляции охлаждающей воды, температура которой не должна превышать 60 - 70 0С. При испытаниях турбокомпрессора измеряются и записываются при различной мощности двигателя значения следующих параметров: - температура отработавших газов перед и за турбиной; - температура воздуха на стороне всасывания и на выходе из компрессора (или же из воздухоохладителя); - давление воздуха на стороне всасывания и на выходе из компрессора; - число оборотов турбокомпрессора. В процессе эксплуатации турбокомпрессора происходит постепенное снижение его характеристик (давление наддува, расход воздуха, кпд) и ухудшение его технического состояния. Одной из причин таких нарушений является загрязнение проточной части компрессора и турбины, а также загрязнение воздушного фильтра загрязнений турбокомпрессора компрессора. происходит В результате увеличение таких температуры выхлопных газов, повышение расхода топлива двигателя. Дополнительным негативным эффектом является разбалансировка ротора турбокомпрессора, 16 что приводит к повышенному износу подшипников и уплотнений и повышенной вибрации ротора. Кроме этого, выхлопные газы дизеля и их отложения окисляют материалы рабочих лопаток турбин, соплового аппарата и деталей проточной части турбины, а это может вызвать снижение надежности этих элементов. Загрязнения проточной части турбины оказывают влияние на общую работу турбокомпрессора, в том числе: - на кпд турбокомпрессора, вызывает его снижение; - на разбалансировку ротора, поскольку отложения откладываются на лопатках турбины; - на снижение проходного сечения потока газов, что может вызвать помпаж компрессора. Так же следует периодически производить очистку фильтров: Сеточные и войлочные фильтры очищаются преимущественно с помощью промывки в дизельном топливе с дальнейшей продувкой сжатым воздухом (или паром) с избыточным давлением 0,2…0,3 МПа и последующим высушиванием. 17 6. Описание конструкции турбокомпрессора ТК. Конструкция одной из модификаций турбокомпрессора представлена на Рисунке 1. Основными узлами турбокомпрессора являются: остов, состоящий из корпусных деталей: газоприемного корпуса 13, газовыхлопного корпуса 10, корпуса компрессора 1 и теплоизоляционного кожуха 6; ротор 7, представляющий собой жесткий вал с расположенными на нем рабочими колесами турбины 9 и компрессора 2; сопловой аппарат 12; диффузор 4; подшипники скольжения 14, 23. Принцип работы турбокомпрессора заключается в следующем: отработанные газы из цилиндров двигателя по выхлопным коллекторам поступают в каналы газоприемного корпуса и далее направляются в сопловой аппарат турбины 12. Проходя сопловой аппарат 12, газы расширяются, приобретают высокую скорость, направляются под необходимым углом для безударного входа на лопатки рабочего колеса турбины 9 и приводят во вращение ротор. Пройдя лопаточный венец турбины, газы через газовыхлопной корпус 10 удаляются в атмосферу или в утилизационный кожух. При вращении ротора, воздух по входным каналам корпуса компрессора 29 поступает из атмосферы на колесо центробежного компрессора 2, где происходит основное повышение давления воздуха. Затем в диффузоре (лопаточном или безлопаточном) и спиральном канале (улитке) кинетическая энергия потока воздуха превращается в потенциальную, что приводит к дальнейшему повышению давления. Из улитки компрессора воздух подается в цилиндры двигателя. 18 Рисунок 1. Продольный разрез турбокомпрессора ТК. 1 – корпус компрессора, 2 – колесо компрессора, 3 – проушина, 4 – лопаточный диффузор, 5 – кольцо диффузора, 6 – теплоизоляционный кожух, 7 – вал ротора, 8 – кольцо соплового аппарата, 9 – колесо турбины, 10 – газовыхлопной корпус, 11 – воздухоподводящий канал, 12 - сопловой аппарат, 13 - газоприемный корпус, 14 – опорный подшипник, 15 – крышка подшипникового узла, 16 – маслоподводящий патрубок, 17 – дроссель, 18 теплоизоляционный кожух корпуса компрессора, 19 – теплоизоляционный кожух ротора, 20 - лапы крепления, 21 – кольцо уплотнения компрессора, 22 – уплотнения со стороны турбины, 23 – опорно – упорный подшипник, 24 – уплотнения со стороны компрессора, 25 – улитка компрессора, 26 – полость охлаждения, 27 – полость охлаждения, 28 – полость охлаждения, 29 – входная часть корпуса компрессора, 30 – маслоотводящий патрубок. Корпусные (газоприемный детали, составляющие корпус, газовыхлопной остов турбокомпрессора корпус, корпус компрессора), соединены между собой круглыми фланцами и центрированы посадочными 19 буртами. Такая конструкция остова позволяет собирать корпуса в различных взаимных положениях с поворотом через каждые 30о, что необходимо при различных компоновках коллекторов турбокомпрессора и двигателя. Газоприемный и газовыхлопной корпуса и корпус компрессора представляют собой фасонные отливки из чугуна (для газоприемного и газовыхлопного корпуса) и алюминиевого сплава (для корпуса компрессора). Первые два, нагреваемые во время работы горячими газами, имеют водяную рубашку, в которой циркулирует вода. Полости для охлаждающей воды – 26, 27, 28. Газоприемный корпус в зависимости от числа выхлопных коллекторов, через которые подводится газ к турбине, выполняется с одним, двумя или четырьмя каналами. В зависимости от конструкции двигателя, корпус компрессора изготавливается с одним или двумя выходными патрубками. В газоприемном корпусе и корпусе компрессора расположены полости подшипников, которые закрываются крышками 15. К фланцам выхлопного корпуса крепятся кронштейны 20 в виде лап, с помощью которых турбокомпрессор устанавливается на двигателе. Теплоизоляционный кожух 6 служит для: - защиты вала ротора, от теплового излучения горячих выхлопных газов; - образования вместе с кожухом соплового аппарата поворота в канале, двигаясь по которому, газы направляются в сторону выхлопа; - изоляции полости компрессора от горячих полостей турбины, что позволяет снизить затраты мощности на сжатие воздуха в компрессоре. Это также предотвращает нагрев колеса компрессора и его тепловое расширение, а соответственно, возможного задевания колеса компрессора о статор. Теплоизоляционный кожух состоит из кожуха ротора 19 и экрана 18, соединенных болтами с лабиринтом колеса 21, который крепится к выхлопному корпусу при помощи восьми винтов. Все три элемента 20 разъемные, что позволяет производить их сборку и разборку без снятия колеса компрессора 2 с вала ротора. Плоскости разъема этих деталей повернуты относительно друг друга на 90°, таким образом, каждый элемент является связывающим для соседнего. Внутренняя полость кожуха заполняется теплоизоляционным материалов. Ротор 7 турбокомпрессора имеет вал сварной конструкции, состоящей из колеса турбины и приваренных к нему двух полувалов. Рабочие лопатки колеса турбины 9 крепятся к диску при помощи елочных замков, иногда с помощью сварки или в некоторых случаях отливаются вместе с диском (этот метод характерен для турбокомпрессоров малых размеров с небольшими роторами). Крепление при помощи елочных замков позволяет заменять отдельные лопатки в случае их повреждения. Диск и лопатки колеса турбины изготовляются из специальных жаропрочных сталей. Колесо компрессора 2 изготавливается из алюминиевого сплава, оно плотно насажено на вал и разборке в судовых условиях не подлежит. Посадка колеса компрессора осуществляется частично на шлицы, а частично с помощью посадки на горячее с натягом. Для осуществления горячей посадки колесо компрессора погружают на 50-60 минут в кипящую воду, после чего посадка на вал осуществляется с помощью пресса. Замена колеса компрессора возможна только в заводских условиях. На диске колеса компрессора с тыльной стороны имеются гребешки, которые с небольшим зазором сопрягаются с подобными гребешками на разъемном неподвижном диске - лабиринте 21 и, таким образом, создают лабиринтовое уплотнение, препятствующее утечкам сжатого воздуха. Во время работы двигателя ротор турбокомпрессора типа ТК имеет частоту вращения от 12000 до 45000 об/мин (более высокие частоты вращения имеют турбокомпрессоры меньших типоразмеров), поэтому при изготовлении ротор подвергается статической и динамической балансировке. Прогиб вала или другие повреждения ротора, которые приводят к нарушению балансировки, недопустимы, так как приводят к выходу из строя 21 подшипников, уплотнений, крыльчатки компрессора, рабочих лопаток турбины и более тяжелым авариям. По концам ротор имеет цапфы (шейки вала, закаленные токами высокой частоты), работающие непосредственно в подшипниках. Неподвижный лопаточный венец 12, расположенный перед рабочими лопатками турбины, называется сопловым аппаратом. В сопловом аппарате 12 происходит преобразование потенциальной энергии газов в кинетическую, то есть газы увеличивают свою скорость до максимального значения. Лопаточный венец соплового аппарата может отливаться как одно целое с внутренним кольцом или свариваться из секторов отдельных лопаток, а также может набираться из отдельных секторов. Сопловой аппарат крепится болтами к газоприемному корпусу за внутреннее кольцо. Снаружи сопловой аппарат и колесо турбины охватываются чугунным или стальным кожухом - кольцом 8, который удерживает наружное кольцо соплового аппарата, не препятствуя его тепловым расширениям, предотвращает потери энергии газа на выходе из турбинного колеса и определяет движение газов в осевом направлении, а также обеспечивает безопасность в случае обрыва лопаток турбины. Кожух 8 имеет некоторую длину в осевом направлении после колеса турбины для предотвращения потерь энергии газов на колесе турбины, связанных с истечением газа из небольшого объема проточной газовыхлопного корпуса. части в большой объем полости Кожух соплового аппарата и сопловой аппарат крепятся к газоприемному корпусу специальными болтами. Участок проточной части компрессора между колесом и спиральной улиткой, где снижается скорость и повышается давление воздуха, называется диффузором 4. В зависимости от назначения и исполнения турбокомпрессора применяются два типа диффузоров: безлопаточный (или щелевой) и лопаточный. 22 Безлопаточный диффузор выполнен в виде двух плоских или конических дисков, образующих между собой щель. Лопаточный диффузор выполняется в виде диска, с лопатками, образующими решетку. Благодаря решетке траектория движения частиц воздуха за колесом становится значительно короче, что приводит к уменьшению потерь на трение, поэтому турбокомпрессор с лопаточным диффузором обладает высоким кпд, однако в турбокомпрессорах небольших размеров изготовить и разместить лопаточный диффузор сложнее. Также лопаточный диффузор быстрее подвергается загрязнениям и его труднее очистить от загрязнений, чем безлопаточный. Как лопаточный, так и безлопаточный диффузоры, при установке зажимаются между вставкой и кольцом 5 и фиксируются штифтом. В турбокомпрессорах типа ТК применяются подшипники скольжения и подшипники качения. Подшипники скольжения применяют для турбокомпрессоров больших размеров, так как роторы достигают в них большой массы и это требует повышенной несущей способности подшипников скольжения. Кроме того, подшипники скольжения в отличие от подшипников качения ремонтопригодны, но имеют более высокое трение. В данном случае, ротор турбокомпрессора вращается в двух подшипниках скольжения, один из которых 23 расположен в части корпуса компрессора, другой 14 в центральной части газоприемного корпуса. Подшипник 23, расположенный со стороны компрессора, воспринимает радиальные и осевые усилия, т.е. является опорно-упорным. Конструкция опорно – упорного подшипника скольжения представлена на Рисунке 2. 23 Рупорного порррррис Рисунок 2. Конструкция опорно – упорного подшипника скольжения Подшипник состоит из стального корпуса 3, имеющего фланец с отверстиями для крепления, и запрессованной в него втулки 2 из высокооловянистой бронзы. Втулка застопорена винтом 5. На корпусе подшипника имеются два резьбовых отверстия для съемника, каналы для подвода смазки и сливные каналы для масла. У некоторых модификаций турбокомпрессоров опорно-упорный подшипник имеет на втулке продольную канавку, выходящую на упорный торец для смазки упорной части. Подшипники с такой канавкой нельзя использовать в качестве опорных, т.е. нельзя ставить со стороны турбины. На конце ротора, со стороны компрессора имеется пята 1 в виде массивной плоской шайбы с закаленной рабочей поверхностью, через которую осевые усилия, 24 действующие на ротор в направлении от турбины к компрессору, передаются на торец упорного подшипника. Шайба 6, закрепленная гайкой 7, ограничивает осевой люфт ротора. Как пята 1, так и шайба 6 не могут проворачиваться относительно вала, так как этому препятствуют штифты. Гайка 7 стопорится замочной пластиной 8, изогнутой в виде буквы "П". Один конец ее располагается в пазу вала, другой - в пазу гайки 7. Для турбокомпрессоров с более напряженным режимом работы применяются опорно - упорные подшипники другой конструкции, имеющие повышенную несущую способность. Конструкция подшипника представлена на Рисунке 3. Рисунок 3. Опорно-упорный подшипник с повышенной несущей способностью В таком подшипнике упорная часть представляет собой отдельный плоский подпятник 3 из высокооловянистой бронзы со смазочными 25 канавками на рабочем торце, зафиксированный от проворачивания штифтом 7 (Рисунок 3). Подпятник имеет упругую опору, состоящую из набора металлических пластин и слоя масла между ними, которая служит для компенсации перекосов упорного торца, возникающих при монтаже и работе узла. При монтаже подшипник устанавливается так, чтобы сливные каналы располагались внизу. Масло к подшипнику подводится из системы смазки двигателя по штуцеру 16 (Рисунок 1), а отводятся через штуцер 30 (Рисунок 1). Полости, в которых находятся подшипники, как со стороны турбины, так и со стороны компрессора отделены от внутренних полостей агрегата уплотнениями. Уплотнение со стороны компрессора 24 (Рисунок 1) препятствует утечке масла из полости подшипника в компрессор. Оно состоит из двух упругих колец типа поршневых и полулабиринтовых уплотнений, образуемых завальцованными в вал гребешками и запрессованной в корпус компрессора втулкой (пример полулабиринтовых уплотнений показан на Рисунке 4). В промежуток между кольцами и лабиринтами подводится уплотняющий воздух по отверстиям в корпусе и во втулке из улитки компрессора, который обеспечивает эффективность уплотнения. Рисунок 4. Уплотнения турбокомпрессора. 26 Кольца, во время вращения ротора, благодаря своей упругости прижимаются к втулке и остаются неподвижными. Контактные кольца изготавливаются, как правило, из чугуна. В турбокомпрессорах некоторых модификаций в качестве дополнительной меры для предотвращения перетекания масла из полости подшипника, к пяте крепится маслоотбойное кольцо 6 (Рисунок 3). Уплотнение со стороны турбины 22 (Рисунок 1) не допускает прорыва имеющих избыточное давление горячих газов из осевого зазора между сопловым аппаратом и колесом турбины в полость подшипника, а также предотвращает попадание масла из полости подшипника на нагретую часть вала, где оно может закоксоваться и заполнить зазоры, препятствуя свободному вращению ротора. Это уплотнение состоит из двух уплотнительных колец и двух групп полулабиринтов, между которыми по отверстиям в газовыхлопном и газоприемном корпусах и во втулке уплотнения подводится сжатый воздух из компрессора. Давление воздуха выше давления газов, поэтому воздух препятствует проникновению горячих газов, кроме того, двигаясь вдоль вала в сторону турбины, он способствует охлаждению ротора. Количество воздуха, поступающего в уплотнение, зависит от размера и количества отверстий в дросселе 17 (Рисунок 1). Чтобы уравнять давление с обеих сторон колец, а также не допустить проникновение газов в полость подшипника и далее по сливному масляному трубопроводу в картер двигателя, турбокомпрессор имеет дренаж. По ним воздух удаляется в одних модификациях турбокомпрессора в атмосферу по каналам в газоприемном корпусе, в других отводится по отверстиям в валу во входные каналы компрессора. Отечественные турбокомпрессоры серии ТК проектируются несколькими организациями, в том числе, Специальным Конструкторским Бюро Турбонагнетателей (ОАО «СКБТ»), ОАО «Пензадизельмаш». Данное бюро выпускает турбокомпрессоры, предназначенные для наддува дизелей 27 различного назначения. Данные турбокомпрессоры предназначены для двигателей морских и речных судов, магистральных и маневровых тепловозов, а также, в качестве газомотокомпрессоров, работающих на газоперекачивающих станциях компаний газовой и нефтяной промышленности. 28 Заключение В курсовом проекте рассмотрены вопросы конструкции турбокомпрессора ТК-48для дизеля MAN мощностью 3300 кВт, произведены соответствующие расчеты параметров, описание, принцип действия и основы технической эксплуатации. 29 Список использованной литературы 1. Гордеев П.А. Агрегаты наддува двигателей внутреннего сгорания. Методические указания. – СПбГМТУ, 2000; 2. Кита В. Ф. Устройство и ремонт турбокомпрессоров судовых ДВС / В. Ф. Кита; М.: Транспорт, 1972; 3. Макушев Ю.П., Корнеев С.В. Агрегаты наддува двигателей. Учебное пособие. – Омск. СибАДИ, 2006; 4. МежерицкийА. Д. Турбокомпрессоры наддува судовых дизелей / А. Д. Межерицкий; Л.: Судостроение, 1986; 5. Снытко М.Х. Тепловой расчет турбокомпрессоров для наддува судовых ДВС: Учебное пособие. – СПб.: ГМА им. адм. С.О. Макарова, 2005; 6. Учебное пособие для студентов специальностей: «Эксплуатация судовых энергетических установок» / АГТУ: Составители: С.В. Виноградов, М.М. Горбачев, – Астрахань, 2015. 30 Приложение А. Общий вид турбокомпрессора ТК-48