Конференция Долгор Зана

реклама

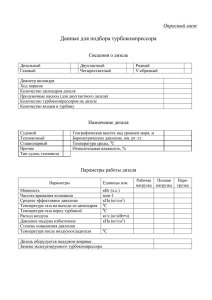

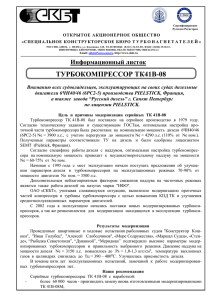

РЕМОНТ ТУРБОКОМПРЕССОРA ТК-34 И СТЕНД ДЛЯ ОБКАТКИ И ИСПЫТАНИЯ ТУРБОКОМПРЕССОВ Долгор Зана Омский государственный университет путей сообшения, г.Омск Научнный руководитель – Данковцев Вячеслав Тихонович к.т.н, доцент ОмГУПС Для увеличения ресүрса, ремонтопригодности и улучшения газодинамических характеристик компрессора и турбины турбокомпрессоры типа тк -34 в течение длительного времени эксплуатации неоднократно модернизиро вались, и в настоящее время используются четыре их модификации: тк34н -11, тк34н-04с, тк-34с-09, и тк34н-15 Рисунок 1. Турбокомпрессор ТК-34 дизеля 10Д100 в разрезе К основным неисправностям турбокомпрессоров относятся: износ опорных шеек вала и подшипников скольжения, уплотняющих колец вала и гребешков лабиринтных уплотнений, а также износ и коробление лопаток турбинного колеса, лопаток компрессора и соплового аппарата. К числу неисправностей также относится образование нагара в газовых полостях, в узлах лабиринтных уплотнений, на лапотках турбины и соплового аппарата, образование накипи в полостях охлаждения турбины. Возможны неисправности в виде прогиба вала ротора, выгорания металла в зоне острых кромок лопаток турбинного колеса, трещин в корпусе турбокомпрессора. На каждом ТО-3 конпенсатор турбокомпрессора снимают, очищают, осматривают защитные решетки конпенсатора и при необходимости производят его ремонт. Назначение турбокомпрессора, краткое описание конструкции и условия его эксплуатации Турбокомпрессор (рисунок 2.) предназначен для подачи воздуха в дизель под избыточным давлением с целью увеличения мощности и экономичности дизеля. Он расположен на кронштейне с переднего торца дизеля и состоит из одноступенчатой осевой турбины, работающей за счет энергии выпускных газов, и одноступенчатого центробежного компрессора. Колесо компрессора и диск турбины смонтированы на одном валу ротора. Принцип работы турбокомпрессора заключается в следующем: отработанные газы из цилиндров дизеля по коллекторам я газовой улитке поступают к сопловому аппарату, в сопловом аппарате расширяются, приобретая необходимое направление и высокую скорость и направляются на лопатки рабочего колеса турбины, приводя во вращение ротор. Газы из турбины выходят по выпускному патрубку в глушитель, а затем в атмосферу. При вращении ротора воздух засасывается через входной патрубок в колесо компрессора, где воздуху сообщается дополнительная кинетическая энергия и происходит основное повышение Рисунок 1 Турбокомпрессор ТК34 1,2,29-фланцы; 3-пробка; 4-подшипник опорно-упорный; 5,38-шпильки; 6,11-проставки; 7-патрубок входной; 8,13,14,16,18,20,24,36,39-болты; 9улитка воздушная; 10-прокладка регулировочная; 12,25-дифузоры; 15,19корпуса; 17-улитка газовая; 21-патрубок выпускной; 22-штифт; 23,35втулки; 24-сопловой аппарат; 26-шайба; 27-ввертыш; 28-подшибник опорный; 30,31,44,45-прокладки; 32,37-кольца резиновые; 33,40-рукова; 41штуцер; 42-рым; 43-труба жаровая; д,н,с,х,т-каналы; в,е,и,к,л,у-полости; ж,п,р,ф,ш-отверстия; м-лапа Давления. В диффузоре и воздушной улитке вследствие уменьшения скорости воздуха давление дополнительно повышается. Из компрессора воздух подается в охладитель наддувочного воздуха и далее в цилиндры дизеля. Статор турбокомпрессора состоит из среднего корпуса, корпуса турбины и корпуса компрессора. Средний корпус состоит из корпуса 15 и газовой двухзаходной улитки 17, В среднем корпусе установлены бронзовые подшипники опорно-упорный 4 и опорный 28, которые состоит из двух половин, центрируются втулками 35 и крепятся болтами 39 к нижней половине корпуса; сопловой аппарат 24 и лабиринт. Опорные поверхности подшипников покрыты сплавом олова и свинца; торцы опорно-упорного подшипника имеют баббитовую заливку, смазываются подшипники маслом. Поступающим из масляной системы дизеля через штуцер 41. Из подшипников масло сливается в полость к и далее в картер дизеля. Корпус 15 охлаждается водой, поступающей по каналу и. Стык в районе отверстий и для перетока воды уплотнен резиновыми кольцами 37. Из корпуса вода выходит по каналу М в холодильную камеру тепловоза. Корпус турбины имеет корпус 19, диффузор 25 и выпускной патрубок 21, который покрыт теплоизоляционным материалом. В корпусе 19 вставлены жаровые трубы 43 для прохода газа из выпускных коллекторов в газовую улитку. Корпус турбины охлаждается водой, поступающей из системы охлаждения дизеля по отверстию Ж в полость корпуса и выходящей из него через отверстие Ш. Корпус компрессора состоит из воздушной улитки 9, входного патрубка 7 и лопаточного диффузора. Диффузор имеет проставок 11 и приклепанный к нему диск с лопатками. Полость за колесом компрессора отделяется от полости за диффузором резиновым кольцом 32. Входной патрубок двухзаходный, имеет канал Д, по которому газы отсасываются из картера дизеля. Рисунок 2. Турбокомпрессор ТК-34 дизеля 10Д100 в разрезе Ротор состоит из вала, колеса компрессора с вращающимся направляющим аппаратом (ВНА), диска турбины с рабочими лопатками, упорной и лабиринтовой втулок. Шейки вала ротора, упорный торец вала и канавки под уплотнительные кольца азотированы для повышения их твердости и износостойкости. Колесо компрессора и ВНА насажены на шлицы с натягом. В ручьях на валу и упорной втулке установлены разрезные уплотнительные кольца. Система уплотнений служит для предотвращения попадания масла и газовые и воздушные полости турбокомпрессора, а также для уменьшения утечек газа 2 и воздуха в масляную полость подшипников и далее в картер дизеля. Полость высокого давления за колесом компрессора изолирована от масляной полости лабиринтовым уплотнением, которое препятствует просачиванию выпускных газов в масляную полость. Для уменьшения износа уплотнительных колец воздух из полости с выпускается по отверстию Р и рукаву 40 в полость всасывания компрессора. С целью снижения утечки выпускного газа и масляную полость и предотвращения подсоса масла в полость турбины па режимах малых нагрузок дизеля и полость и по отверстию в корпусе подводится воздух из полости высокого давления за колесом компрессора. 2.Обкатка и испытание турбокомпрессора Стенд для обкатки и испытания турбокомпрессоров После ремонта турбокомпрессоров тепловозных дизелей производят их «холодную» обкатку на стенде типа А1130 и при этом: спрессовывают водяную полость давлением 5 кгс/см2, приводят во вращение воздухом ротор турбокомпрессора при давлении 5 - 6 кгс/см2 и проверяют систему смазки подшипниковых узлов при давлении 4,5 кгс/см2. Такая методика испытания турбокомпрессоров не обеспечивает объективный контроль качества их ремонта. Это связано с тем, что воздушный привод ротора от магистральной сети депо, даже при давлении 4,5-10 Па, обеспечивает вращение ротора только до 3000 -3500 мин-1. При такой частоте вращения исключается эффективный контроль динамических параметров, зависящих от качества балансировки ротора и качества ремонта подшипников скольжения, а также полностью исключается контроль производительности компрессора, зависящей от качества ремонта соплового аппарата ротора и других узлов компрессора. Для устранения укачанных недостатков рекомендуется использовать стенд обкатки и испытания турбокомпрессоров с замкнутой воздухопроводной системой рисунок 13. Стенд состоит из опорной рамы, воздушного компрессора роторного типа, нагнетательных и перепускных воздуховодов, воздушного ресивера, системы смазки подшипниковых узлов, системы водяного охлаждения, пульта и схемы управления в ручном и автоматическом режимах обкатки и испытания турбокомпрессора. Рисунок 3. Схема стенда обкатки и испытания турбокомпрессоров тепловозных дизелей: 1-компрессор роторного типа: 2-воздушный ресивер; 3. 4-нагнетательный трубопровод; 5, 6-перепускной трубопровод; 7-сетчатый фильтр; 8конусный клапан; 9-датчик частоты вращения ротора: 10-цифровой указатель оборотов; 12. 13-манометры;14-воздухоотводящий патрубок Для привода воздушного компрессора предусматривается асинхронный электродвигатель переменного тока мощностью 20-30 кВт, а для привода шестеренчатого масляного насоса - электродвигатель мощностью 1,6 кВт, Перед обкаткой турбокомпрессора производят опрессовку водяной полости и прокачку масляной системы, прогретой до температуры 65-70 "С. Затем, при полностью открытом конусном клапане 8, включают роторный компрессор 1 и доводят частоту вращения ротора турбокомпрессора до 1214 тыс. мин -1. При холостом режиме работы турбокомпрессора 3 производится обкатка в течении 40-60 мин. В процессе обкатки контролируют функционирование системы смазки подшипниковых узлов, вибродатчиками фиксируют вибрацию с правой и левой сторон корпуса в зоне расположения подшипниковых крышек, а также производится регистрация частоты вращения ротора и время его выбега после отключения системы воздушного привода. По времени выбега контролируют качество ремонта лабиринтных уплотнений и подшипниковых узлов, а уровень вибрации корпуса свидетельствует о качестве динамической балансировки ротора. После обкаточных испытаний контролируют качество ремонта соплового аппарата и качество сборки рабочего колеса компрессора. Для этого посредством конусного клапана 8 создают определенный подпор сброса воздуха в атмосферу, и производят раскрутку ротора до 12 тыс. мин -1. При такой, частичной нагрузке турбокомпрессора, фиксируют по образцовому манометру 13 статический напор воздуха в воздухоотводящем патрубке 14 и потребляемую мощность электродвигателя для привода роторного компрессора 1. Окончательно качество ремонта соплового аппарата и качество сборки рабочего колеса, при прочих равных условиях, характеризуют по разности потребления мощности электродвигателем роторного компрессора в режиме свободного сброса воздуха в атмосферу и в режиме его подпора конусным клапаном. Для более полной оценки качества ремонта турбокомпрессора рекомендуется, наряду с перечисленными параметрами, фиксировать производительность компрессора путем изменения статического и динамического напора воздуха в воздухоотводящем патрубке 14. При этом следует иметь в виду, что такие параметры, как частота вращения ротора и статический напор воздуха зависят от производительности выбранного роторного компрессора. Поэтому допустимые параметры рекомендуется устанавливать опытным путем при различных неисправностях соответствующего типа турбокомпрессора. 4 Библиографический список 1. Данковцев В.Т. Технология ремонта локомотивов: Методические указания к курсовому и дипломному проектированию для студентов специальности 1507 – «Локомотивы» / Омский гос. ун-т путей сообщения. Омск, 2003. 27 с. 2. Рахматулин М.Д. Технология ремонта локомотивов, Москва, транспорт, 1983г. 3.Карты нормы времени ремонта узлов тепловоза в депо и на заводах, Москва, 1963 г 4. Тепловозы типа ТЭ10М. Руководство по эксплуатации и обслуживанию. М.: Транспорт, 1985. 420 с. 5. Тепловоз 2ТЭ10В. Руководство по эксплуатации и обслуживанию. М.: Транспорт, 1975. 429 с. 6. Сборник нормативов (затраты рабочей силы на техническое обслуживание ТО3 и текущий ремонт тепловозов 2ТЭ10Л). М.: Транспорт, 1978. 860 с. 5 Рисунок 1. Турбокомпрессор ТК-34 дизеля 10Д100 в разрезе 6 Рисунок 2. Турбокомпрессор ТК34 Рисунок 3. Схема стенда обкатки и испытания 7