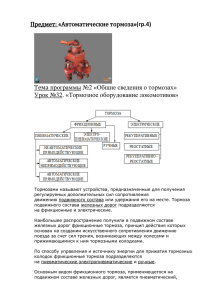

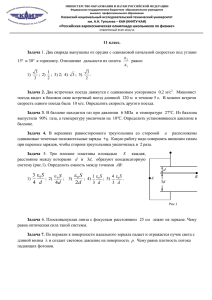

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ» МОСКОВСКАЯ ЖЕЛЕЗНАЯ ДОРОГА ТУЛЬСКАЯ ДОРОЖНАЯ ТЕХНИЧЕСКАЯ ШКОЛА Н.Н. Захаренков АВТОМОТРИСА АВТОТОРМОЗА 2010 год 1 РЕЦЕНЗИЯ на методическое пособие "Автомотриса. Автотормоза" автора Захаренкова Н.Н. Методическое пособие " Автомотриса. Автотормоза " автора Захаренкова Н.Н. в целом соответствует своему целевому назначению. Тема пособия актуальна, так как в ней отражены вопросы, связанные с безопасностью движения поездов в целом, а также даются практические советы по работе автотормозного оборудования автомотрис. Оригинальность методического пособия заключается в том, что они одинаково приемлемы как для обучения специалистов, так и для их дальнейшей практической деятельности и являются своего рода информационно-справочным материалом. Материал пособия доступен для понимания, лаконичен и имеет большое практическое значение. Название пособия соответствует своему содержанию. Графический материал выполнен качественно и способствует лучшему восприятию рекомендаций. Внедрение методического пособия " Автомотриса. Автотормоза" автора Захаренкова Н.Н. в учебный процесс повысит качество обучения специалистов и позволит восполнить пробел в недостатке учебнометодической литературы данного типа. Методическое пособие «Автомотриса. Автотормоза» апробированы на технических занятиях в Тульской дистанции пути (ПЧ21) и Тульской дистанции энергоснабжения (ЭЧ-10). Начальник отдела ССПС Дирекции тяги Московской железной дороги филиала ОАО «РЖД» А.Ю. Суслов 2 В В ЕДЕН ИЕ Моторно-рельсовый транспорт – дрезины, мотовозы и автомотрисы – класс подвижных единиц, имеющих автономный двигатель с тяговым приводом в транспортном режиме. На железных дорогах России и подъездных путях промышленных предприятий эксплуатируются дрезины, мотовозы и автомотрисы различных типов широко используют при строительстве, ремонте и обслуживании контактной сети и воздушных линий, путевого хозяйства, устройств сигнализации, централизации, блокировки и связи, а также при восстановительных работах на железнодорожном транспорте. Работа машин данного класса неразрывно связана с безопасностью движения поездов – важнейшим показателем стабильности работы железнодорожного транспорта. Безопасность движения представляет собой целый комплекс мероприятий технического и организационного характера, направленный на безаварийную эксплуатацию железных дорог, перевозку пассажиров и грузов. Одним из условий обеспечения безопасности движения поездов является надежность торможения подвижных транспортных единиц. Надежность торможения неразрывно связана с конструкцией, размещением, механизацией, автоматизацией, эксплуатацией и техническим обслуживанием автоматических тормозов. Автоматические тормоза (автотормоза) представляют собой комплекс устройств, создающих искусственное сопротивление движению подвижной единицы с целью регули рования скорости ее движения или остановки. Для торможения первых поездов в конце XIX века применялись простые рычаги, через систему тяг передававшие усилия на колодки, которые прижимались к ободам колес и останавливали их вращение. Управлял рычагом тормоза кондуктор, находившийся на тормозной площадке. Позже рычаги были заменены штурвальным колесом с винтовым передаточным механизмом, что облегчило управление. Было создано много конструкций различных механических тормозов – цепных, канатных, пружинных. Патент на первый воздушный тормоз был выдан в России в 1859 г. инженеру О. Мартину, который не смог его реализовать практически. В 1869 г. патент на прямо действующий воздушный тормоз получил американский предприниматель Дж. Вестингауз. Дж. Вестингауз не только получил патент, но и организовал производство тормозов и их внедрение на подвижном составе, в том числе и в России. В 1872 г. фирма ―Вестингауз‖ приступила к вып уску тормозов с автоматическим управлением. В систему тормо зов подвижного состава российских железных дорог существенные изменения были внесены в конце 20 – x годов прошлого века. В 1925 г. взамен тормозов фирмы ―Вестингауз‖ на грузовых поездах был применен тормоз с воздухораспределителем конструкции Ф.П. Казанцева. С 1931 г. в 3 тормозных системах выпускаемых грузовых вагонов и локомотивов стал использоваться воздухораспределитель, предложенный И.К. Матросовым. В 1952 г. начато изготовление воздухораспределителей для длинносоставных и тяжеловесных поездов. Процесс совершенствования и модернизации автотормозов продолжается. В настоящее время на всех единицах моторно-рельсового транспорта устанавливаются автотормоза работающие совместно с системами безопасности движения КЛУБ–П или КЛУБ–УП. Работа такого комплекса заметно отразилась на повышении безопасности движения. Однако, какой бы совершенной не была конструкция автотормозов, решающим фактором в успехе работы по повышению безопасности движения вообще, и эксплуатации тормозного оборудования в частности, был и остается человек. Как правило, аварии и предпосылки к ним являются не только ре зультатом безответственности и недисциплинированности, профессиональной обеспечению но подготовки. безопасности и слабой Поэтому, движения обученности, первоочередной является т. е. задачей повышение некачествен ной в качества работе по подготовки специалистов. Подготовку любого человека к профессиональной деятельности условно можно подразделить на предварительную и окончательную. На железнодорожном транспорте исторически сложилась своя определенная система подготовки. Для основного контингента специалистов предварительная подготовка проводится в учебных заведениях: лицеях, колледжах, дорожных технических школа х (центрах), а окон чательная – в процессе профессиональной деятельности непосредственно на производстве: в организациях и на предприятиях. Предварительная подготовка считается наиболее ответственной, так как в этот период закладываются те знания, навыки и умения, которые являются фундаментом будущей профессиональной деятельности. Во время работы на производстве происходит лишь их совершенствование. Таким образом, изучение вопросов связанных с устройством, эксплуатацией и обслуживанием автотормозов моторно-рельсового транспорта, позволит повысить эффективность и надежность работы машин данного класса и как следствие – повысить безопасность движения поездов. Первый поезд из пяти гружѐных вагонов со скоростью 8 км/ч провѐл в Англии в 1804 г Ричард Тревитина. Поезд был оборудован ручными тормозами (деревянные колодки). В России первый поезд был пущен в Нижнем Тагиле в 1834 г, и в Царское село в 1837г. 4 Первый пневматический тормоз был создан в 1869 – 1872 г. Вестингаузом, прямодействующий неавтоматический и прямодействующий автоматический. В России в1898 г после испытаний профессором Петровым были отобраны тормоза двух фирм ( Нью-Йорка и Вестингауза). Первый кран машиниста отечественного производства был создан в 1928 г Казанцевым, и прослужил до 1953 г. В 1957 г был создан кран машиниста № 222; в 1966 г кран машиниста № 394. Воздухораспределитель конструкции И. К. Матросова ВР – М320 прослужил с 1932 г по 1953 г.; ВР – МТЗ – 135 - до 1953 г; ВР – 270002 до 1959 г; ВР – 270 – 005 - до 1968 г; ВР – 483 (высокая скорость волны) - до 1976 г. Воздухораспределитель ВР- 292 – 001 выпускается с 1958 г по настоящее время; с 1958 г в поездах применяется ЭВР – 305. 5 Часть 1 УСТРОЙСТВО ТОРМОЗНОГО ОБОРУДОВАНИЯ СПЕЦИАЛЬНОГО ПОДВИЖНОГО СОСТАВА Глава 1 ОСНОВНЫЕ ПОНЯТИЯ О ТОРМОЗАХ 1.1. Понятие о процессе торможения При движении дрезины, мотовоза или автомотрисы (в дальнейшем – машины) на нее действуют сила тяги и силы сопротивления движению. Сила тяги Т возникает в результате передачи крутящего момента от энергетической установки на колесные пары. Колесные пары взаимодействуют с рельсами и за счет силы их сцепления образуют тяговое усилие. Сила сопротивления движению WО является результатом трения шеек осей о подшипники, трения колес о рельсы и сопротивления воздуха движению машины дополнительно может возникать. Кроме того, в случаях движения машины на подъемах возникает дополнительная сила сопротивления движению W1 . Однако величина силы тяги при движении больше, чем величины сил сопротивления движению, что приводит к накоплению машиной кинетической энергии и позволяет увеличивать скорость движения и преодолевать подъемы (рис. 1.1). Для остановки машины необходимо прекратить передачу крутящего момента от энергетической установки на колесные пары, то есть убрать силу тяги. Однако в этом случае машина будет продолжать двигаться по инерции за счет накопленной ей кинетической энергии, и до остановки будет проходить значительное расстояние. Такая остановка может привести к нарушению безопасности движении. Таким образом, возникает необходимость искусственного создания сил сопротивления движению машины, что существенно облегчит задачу ее управления и обеспечит безопасность движения. Устройства, применяемые в поездах для искусственного увеличения сил сопротивления движению, называются тормозными устройствами (тормозами), а силы, создающие искусственное сопротивление – тормозными силами. Таким образом, тормозные силы совместно с силами сопротивления движению гасят кинетическую энергию машины. Кроме этого тормоза позволяют обеспечить уменьшение ско рости машины без ее полной остановки, то есть частичное погасить кинетическую энергию, и удержание ее на месте при стоянке. 6 Рис. 1.1. Схема действия сил на машину при движении Т – сила тяги; WО – силы сопротивления движению; W1 – дополнительная сила сопротивления движению на подъеме Наиболее распространенным средством для получения тормозных сил является тормоз, при котором торможение осуществляется путем прижатия тормозных колодок к вращающимся колесам. В результате этого возникают силы трения между колодкой и поверхностью катания колеса. При трении колодок о колеса происходит разрушение мельчайших выступов поверхности, а также молекулярное взаимодействие микронеровностей контактирующих поверхностей. Следовательно, трение тормозных колодок о колеса можно рассматривать как процесс превращения механической работы сил трения в тепло. Кинетическая энергия превращается при этом в тепловую энергию и время этого превращения (время торможения) будет зависеть от тормозной силы. 1.2. Тормозная сила Если к катящемуся по рельсу колесу, нагруженному силой Р (рис. 1.2), прижать тормозную колодку с силой К, то между поверхностью катания колеса и колодкой возникает сила трения В, которая будет зависть от величины силы прижатия колодки К и от коэффициента трения между колодкой и колесом. 7 Рис. 1.2. Схема действия сил и моментов на колесо при торможении: К – сила прижатия колодки; В – сила трения; Р - сила нагрузки; ВТ – тормозная сила Сила трения В по отношению к колесу является внутренней силой, которая сама по себе не может произвести торможение, но она будет создавать момент, направленный против вращения колеса. Под действием этого момента, в точке контакта колеса с рельсом возникает реактивная сила ВТ, равная силе трения В и противоположно направленная, которая будет действовать на рельс со стороны колеса и стремиться сдвинуть его. Так как рельс закреплен, то данная реактивная сила ВТ, будет препятствовать движению машины, гася при этом ее кинетическую энергию. Это приведет вначале к уменьшению скорости машины и в конечном результате к ее и остановке. Таким образом, внешняя сила ВТ действующая на колесо со стороны рельса, является тормозной силой и реализуется в точках контакта колес с рельсами. 1.3. Коэффициенты трения и скольжения На поверхностях обода колеса и тормозной колодки имеются углубления и выступы, которые придают поверхностям шероховатость. Если прижать колодку к ободу вращающегося колеса, то выступы одной поверхности будут входить в углубления другой, создавая этим силу трения скольже ния. Кроме того, образованию силы трения способствует и молекулярное сцепление между поверхностями. В любом случае между соприкасающимися поверхностями двух тел возникает сила трения, которая препятствует движению этих тел или затрудняет, тормозит движение. 8 Величина силы трения тормозной колодки В зависит от величины силы нажатия К и коэффи циента трения, который показывает, какую часть от силы нажатия составляет сила трения. Величина коэффициента трения зависит от материала трущихся поверхностей и их состояния (рис. 1.3). Если эти поверхности будут подвергнуты смазке или загрязнению, коэффициент трения резко уменьшается. Вот почему так вредно замасливание колодок или колес: коэффициент, а значит, и сила трения могут намного уменьшиться, несмотря на большую силу нажатия тормозных колодок на колеса. Увеличение силы нажатия К на одну колодку, т. е. увеличение удельной силы нажатия, снижает коэффициент трения. В этом отношении двустороннее расположение колодок более выгодно, чем одностороннее, так как две колодки создают большую тормозную силу, чем одна, к которой прило жена такая же сила нажатия, как суммарная к двум колодкам. Большое влияние на коэффициент трения оказывает материал, из которого изготавливаются колодки, а также скорость движения машины. Коэффициент трения чугунных колодок резко снижается по мере увеличения скорости машины. В настоящее время нашли широкое применение тормозные колодки из неметаллических, композиционных материалов. Они обладают более высоким коэффициентом трения, мало зависящим от скорости. Кроме того, износостойкость композиционных колодок выше, чем чугунных. Под действием нагрузки и тормозной силы в точке соприкосновения вращающегося колеса с рельсом возникает сила сцепления, как реакция рельса. Сила сцепления равна произведению величины нагрузки, воспринимаемой колесом, на коэффициент сцепления. Рис. 1.3. Возникновение силы трения между колодкой и поверхностью катания колеса 9 Коэффициент сцепления также показы вает, какую часть от нагрузки на колесо составляет сила сцепления. Этот коэффициент снижается при замасливании и загрязнении колес и рельсов, а также при покрытии рельсов инеем и льдом. Наиболее высокие его значения получаются при сухих и чистых рельсах, а также при наличии на них тонкого слоя сухого чистого песка. Между тормозной силой и силой сцепления существует строго определенная зависимость: для вращения заторможенного колеса необходимо, чтобы тормозная сила не превосходила силу сцепления его с рельсом железнодорожного пути. Нарушение этой зависимости ведет к заклиниванию колесной пары колодками. В этом случае колесная пара начинает скользить по рельсам (идет юзом) (рис. 1.4). Юз колесной пары может привести к образованию больших выбоин на колесах (ползунам). Кроме того, возникшая в результате скольжения колес по рельсам сила трения будет в 2 – 3 раза меньше тормозной силы. Следовательно, при движении юзом не только повреждаются колеса и рельсы, но и в несколько раз снижается эффективность торможения. При затяжном юзе выбоина, т. е. площадка А соприкосновения колеса с рельсом, может увеличиться настолько, что колесной паре уже трудно будет самостоятельно выйти из юза, даже если колодки не будут нажимать на колесо (рис. 1.5). Рис. 1.4. Заклинивание колесной пары и образование юэа 10 Рис. 1.5. Затяжной юз Однако если вращение и начнется, то колесо с такой выбоиной, ударяя по рельсу ( рис. 1.6), может повредить рельсовый путь, особенно зимой при низкой температуре. Сила удара будет зависеть от скорости движения машины, размера выбоины и нагрузки на колесную пару. Рис. 1.6. Воздействие выбоины на рельс 1.4. Тормозной путь Итоговым результатом процесса торможения является тормозной путь – расстояние, проходимое машиной от момента приведения тормозов в действия до ее остановки ( рис. 1.7). 11 Рис. 1.7. Схема тормозного пути Тормозной путь условно подразделяют на два участка: подготовительный путь (предтормозной) и действительный путь торможения. Предтормозной путь представляет собой расстояние, проходимое машиной за время от начала торможения до мгновенного повышения тормозной силы до ее максимального значения. В это время происходит постепенное прижатие тормозной колодки к поверхности катания колеса, то есть происходит рост силы нажатия колодки до ее установившегося значения. Действительный тормозной путь определяется расстоянием, которое машина проходит за время от мгновенного повышения тормозной силы до ее максимального значения до остановки поезда. За это время происходит полное гашение кинетической энергии машины. 1.5. Классификация пневматических тормозов На ССПС применяются пневматические тормоза на сжатом воздухе, которые подразделяются на следующие группы: - прямодействующие неавтоматические; - непрямодействующие автоматические; - прямодействующие автоматические. Прямодействующий неавтоматический тормоз (рис. 1.8). Главный резервуар 2 питательной магистралью 3 соединен с краном вспомогательного тормоза 4. От крана 12 вспомогательного тормоза идет тормозная магистраль 5 с гибкими соединительными рукавами между ССПС и прицепными единицами. Под каждой тормозной единицей тормозная магистраль подводящей трубой соединяется с тормозным цилиндром 7. Воздух, нагнетаемый компрессором 1, подается в главный резервуар, откуда через кран вспомогательного тормоза может поступать в тормозную магистраль. Ручка крана вспомогательного тормоза имеет три основных положения: I – торможение, при котором главный резервуар сообщается с тормозной магистралью и тормозными цилиндрами; II – перекрыша, при котором тормозная магистраль разобщена с главным резервуаром и атмосферой; III – отпуск, при котором тормозная магистраль разобщена с главным резервуаром и сообщена с атмосферой. При торможении ручка крана вспомогательного тормоза устанавливается в первое положение. Сжатый воздух из тормозной магистрали поступает в тормозные цилиндры. Поршень 6 цилиндра 7 вместе со штоком 8 перемещается и, действуя через тормозную рычажную передачу 9, прижимает тормозные колодки 10 к колесам. При отпуске тормоза сжатый воздух из тормозной магистрали и тормозных цилиндров через кран вспомогательного тормоза выходит в атмосферу. Пружина тормозного цилиндра возвращает рычажную передачу в исходное положение и колодки отходят от колес. Рис. 1.8. Схема неавтоматического прямодействующего тормоза: 1 – компрессор; 2 – главный резервуар; 3 – питательная магистраль; 4 – кран вспомогательного тормоза; 5 – тормозная магистраль; 6 – поршень; 7 – тормозной цилиндр; 8 – шток; 9 – рычажная передача; 10 – тормозные колодки 13 Тормоз называется прямодействующим, так как в процессе торможения тормозные цилиндры сообщаются с источником питания – главным резервуаром. Тормоз называется неавтоматическим, так как при разрыве поезда и разъединении соединительных рукавов он не приходит в действие, а если в тормозных цилиндрах в этот момент был сжатый воздух, то он немедленно выйдет в атмосферу и произойдет растормаживание. Кроме того, такой тормоз является неистощимым, так как при помощи крана вспомогательного тормоза всегда можно повысить давление в тормозных цилиндрах, которое понизилось из-за утечек воздуха. Торможение с помощью этого тормоза происходит относительно медленно и по всему поезду неодновременно, так как весь воздух, необходимый для наполнения тормозной магистрали и тормозных цилиндров, нужно подать через кран вспомогательного тормоза. По этой же причине отпуск тормозов в хвостовой части поезда происходит с отставанием по сравнению с головной частью, поэтому не обеспечивается плавность торможения и отпуска. Автоматический непрямодействующий неавтоматического прямодействующего тем, тормоз (рис. 1.9) отличается от что на каждой тормозной единице подвижного состава между тормозной магистралью 5 и тормозным цилиндром 8 устанавливается воздухораспределитель 6, соединенный с запасным резервуаром 7, который содержит запас сжатого воздуха, необходимый для наполнения тормозного цилиндра во время торможения. Перед отправлением поезда этот тормоз заряжают сжатым воздухом при отпускном положении ручки крана машиниста 4. Тормозная магистраль 5 и запасные резервуары 7 через кран машиниста заполняются сжатым воздухом из главного резервуара 2 до установленного зарядного давления, а тормозной цилиндр через воздухораспределитель сообщается с атмосферой. Торможение производят, устанавливая ручку крана машиниста в соответствующее тормозное положение, при котором воздух из тормозной магистрали выпускается в атмосферу. Так как давление в тормозной магистрали станет ниже, чем в запасном резервуаре, воздухораспределитель придет в действие, разобщив запасной резервуар с магистралью, а тормозной цилиндр - с атмосферой, перепустит воздух из запасного резервуара в тормозной цилиндр. Под действием сжатого воздуха поршень тормозного цилиндра, а следовательно, и рычажная передача 9 переместятся и колодки 10 прижмутся к поверхности катания колес. 14 Для отпуска тормоза ручку крана машиниста устанавливают в отпускное положение, при котором главный резервуар сообщается с тормозной магистралью и давление в ней повышается. При этом воздухораспределитель приходит в действие, сообщив тормозной цилиндр с атмосферой, а магистраль с запасным резервуаром, пополняя его сжатым воздухом для следующего торможения. Такие тормоза являются автоматическими, так как при понижении давления в тормозной магистрали, т.е. при всяком разрыве или разъединении воздухопровода, тормоза немедленно приходят в действие. Торможение поезда происходит быстро, поскольку запас воздуха для наполнения тормозных цилиндров имеется под каждой тормозной единицей. а) б) Рис. 1.9. Схема автоматического непрямодействующего тормоза: а) – зарядка и отпуск; б) – торможение; 1 – компрессор; 2 – главный резервуар; 3 – питательная магистраль; 4 – кран машиниста; 5 – тормозная магистраль; 6 – воздухораспределитель; 7 – запасной резервуар; 8 – тормозной цилиндр; 9 – рычажная передача; 10 – тормозные колодки 15 Тормоз называется непрямодействующим потому, что в процессе торможения тормозные цилиндры не сообщаются с источником питания – главным резервуаром. При длительных торможениях вследствие невозможности пополнения воздухом запасных резервуаров через магистраль давление воздуха в тормозных цилиндрах и запасных резервуарах уменьшается, и поэтому тормоз является истощимым. Автоматический прямодействующий тормоз. Оборудование подвижного состава и порядок управления автоматическим прямодействующим тормозом в основном такие же, как при автоматическом непрямодействующем тормозе. Благодаря особому устройству крана машиниста и воздухораспределителя автоматически поддерживается давление тормозной магистрали и можно регулировать тормозную силу в поезде в сторону увеличения и уменьшения в нужных пределах. Если в процессе торможения давление в тормозном цилиндре снизи тся вследствие утечек, то оно быстро восстановится за счет поступления сжатого воздуха из запасного резервуара. В том случае, когда расход воздуха из запасного резервуара будет настолько велик, что давление в нем станет меньше, чем в магистрали, откроется клапан и воздух из магистрали поступит в запасной резервуар и далее в тормозной цилиндр. Тормозная магистраль, в свою очередь, автоматически пополнится через кран машиниста из главного резервуара. Таким образом, давление в тормозном цилиндре может поддерживаться в течение длительного времени. Этим автоматический прямодействующий тормоз отличается от автоматического непрямодействующего. Такие тормоза, в которых тормозной цилиндр в процессе торможения имеет связь с источником сжатого воздуха, называются прямодействующими и неистощимыми. 1.6. Схемы работы автоматического тормоза Основным видом тормоза железнодорожного подвижного состава применяемого во всѐм мире является автоматический пневматический тормоз, в котором сигналы для управления тормозами вагонов в поезде передаются по магистрали путѐм завышения или занижения давления. Воздухораспределитель воспринимает эти сигналы и приводит: - при повышении давления в тормозной магистрали зарядку запасного резервуара, а тормозные цилиндры сообщает с атмосферой; - при понижении давления в тормозной магистрали сообщает запасной резервуар с тормозными цилиндрами Схема автоматического тормоза имеет три режима работы. 16 Зарядка (рис. 1.10). При зарядке краном машиниста завышаем давление в тормозной магистрали, воздухораспределитель срабатывает на повышение давления, при этом заряжается запасной резервуар, а тормозной цилиндр через воздухораспределитель сообщается с атмосферой. Рис. 1.10. Схема работы автоматического тормоза при зарядке и отпуске. Торможение (рис. 1.11). При торможении понижаем давление в тормозной магистрали, воздухораспределитель срабатывает на понижение давления, при этом сначала тормозной цилиндр разобщается с атмосферой, а потом воздух из запасного резервуара идѐт в тормозной цилиндр. Рис. 1.11. Схема работы автоматического тормоза при торможении. Отпуск. При отпуске действия такие же, как при зарядке: краном машиниста завышаем давление в тормозной магистрали, воздухораспределитель срабатывает н а 17 повышение давления, при этом заряжается запасной резервуар, а тормозной цилиндр через воздухораспределитель сообщается с атмосфе рой (рис. 1.10). 1.7. Классификация тормозного оборудования Тормозное оборудование ССПС разделяется на четыре группы: 1. Приборы питания тормозного оборудования сжатым воздухом: - компрессоры, служащие для обеспечения пневмосистем сжатым воздухом; - главные резервуары, служащие для хранения запаса сжатого воздуха с целью ускорения зарядки и отпуска тормозов; - регуляторы давления, служащие для автоматического управления работой компрессора; - предохранительные клапаны, служащие для предохранения от превышения нормального давления в пневмосистеме; - обратный клапан, служащий для предохранения системы от давления сжатого воздуха при его отключении или аварии. 2. Приборы управления тормозами: - кран машиниста, служащий для управления тормозами при следовании ССПС с прицепной нагрузкой; - кран вспомогательного тормоза, служащий для управления тормозами при одиночном следовании ССПС; - кран экстренного тормоза, служащий для приведения в действие тормозной системы в аварийном режиме; - манометры, служащие для контроля уровня давления в различных частях тормозной пневмосистемы. 3. Приборы торможения: - воздухораспределитель, служащий для распределения воздуха между магистралью, запасным резервуаром и тормозными цилиндрами; - запасной резервуар, служащий для хранения запаса сжатого воздуха под каждой единицей подвижного состава; - тормозные цилиндры, служащие для преобразования энергии сжатого воздуха в механическую работу прижатия тормозных колодок к поверхности катания колесных пар. 4. Воздухопровод с арматурой: - трубопроводы, служащие для соединения тормозных приборов; - фильтры, служащие для очистки сжатого воздуха от масла, конденсата, механических примесей; 18 - концевые краны, служащие для перекрытия тормозной магистрали в хвосте поезда, а также для разобщения одной части поезда от другой; - разобщительные краны, служащие для выключения отдельных тормозных приборов. 1.8. Принципиальная схема автоматического тормоза Действие и управление тормозами мотовозов, автодрезин и автомотрис осуществляется пневматической частью тормоза, в которой используется энергия сжатого воздуха, нагнетаемого поршневым компрессором. Пневматическая часть тормоза состоит из компрессора, трубопроводов, резервуаров, аппаратов управления торможением и аппаратов, осуществляющих торможение. Пневматическая часть тормоза выполнена по двум принципиальным схемам — по схеме автоматического и прямодействующего (неавтоматического) тормоза. Принципиальную схему автоматического тормоза рассмотрим на примере тормоза автодрезины ДГК у . Атмосферный воздух засасывается компрессором 2 (рис. 1.12), сжимается в нем и, пройдя через масловлагоотделитель 4 и обратный клапан 5, поступает в главные резервуары 1 общей емкостью 280 л. Давление сжатого воздуха в главных резервуарах поддерживается в пределах 8 кгс/см2 регулятором давления 3, работа и конструкция которого описаны ниже. Предохранительный клапан 20 отрегулирован на предельное давление в системе 9 кгс/см2 . Из главных резервуаров воздух подводится к универсальному крану машиниста 9, перед которым установлен кран двойной тяги 11 (разобщительный 17), используемый для отключения крана машиниста при следовании автодрезины двойной тягой второй единицей. Из крана машиниста сжатый воздух через комбинированный кран 12 поступает в тормозную магистраль с концевыми кранами 13 и соединительными рукавами 14 на обоих ее концах, В зависимости от того, с какой стороны к автодрезине подключается тормоз прицепного состава, через открытый концевой кран и соединительный рукав тормозная система автодрезины сообщается с тормозной системой прицепного состава. От крана двойной тяги и комбинированного крана воздух подведен к двухстрелочному манометру 10, показывающему давление в главных резервуарах и тормозной магистрали. Тормозная магистраль сообщается с воздухораспределителем 16, которым при помощи крана машиниста осуществляется управление автоматическим тормозом. 19 Рис.1.12. Принципиальная схема автоматического тормоза автодрезины ДГК у : 1– главный резервуар; 2 – компрессор; 3 – регулятор давления; 4 –масловлагоотделитель; 5 – обратный клапан; 6 – кран вспомогательного тормоза; 7, 21 – переключательный клапан; 8 – манометр; 9 – кран машиниста; 10 - двухстрелочный манометр; 11, 17 – разобщительный кран; 12 – комбинированный кран; 13 – концевой кран; 14 – соединительный рукав; 15 – клапан максимального давления; 16 – воздухораспределитель; 18 – тормозной цилиндр; 19 – запасной резервуар; 20 – предохранительный клапан Для обеспечения запаса сжатого воздуха, необходимого для торможения, служит запасной резервуар 19, который через воздухораспределитель может сообщаться с тормозным цилиндром 18 (при торможении). Последний через воздухораспределитель может сообщаться также с атмосферой (при отпуске тор моза). Действие автоматического тормоза происходит следующим образом. При зарядке тормоза вновь тормозная магистраль заполняется сжатым воздухом из главных резервуаров при I положении крана машиниста. Воздухораспределитель сообщает тормозную магистраль с запасным резервуаром, а тормозной цилиндр с атмосферой. После заполнения тормозной магистрали до давления 5,3—5,5 кгс/см2 (таким же давлением заряжен и запасной резервуар) кран машиниста устанавливается во II (поездное) положение, при котором в тормозной магистрали поддерживается постоянное 20 давление. При II положении крана тормоз подготовлен для торможения. Для осуществления служебного торможения необхо димо ручку крана машиниста установить в V положение с кратковременной выдержкой ее в этом положении для частичного выпуска воздуха из тормозной магистрали. Степень снижения давления воздуха в тормозной магистрали определяет больший или меньший эффект торможения. При наступившей разнице давления воздуха в тормозной магистрали и в запасном резервуаре срабатывает воздухораспределитель, и воздух из запасного резервуара поступает в тормозной цилиндр, происходит торможение. Для отпуска тормоза, наоборот, необходимо увеличить давление в тормозной магистрали путем постановки ручки крана машиниста в I положение, т.е. пополнить магистраль воздухом из главных резервуаров. При этом происходит срабатывание воздухораспределителя, при котором воздух из тормозного цилиндра выходит в атмосферу, а запасной резервуар пополняется сжатым воздухом из тормозной магистрали. Восстанавливается заряженное состояние тормоза. Положение ручки крана машиниста в перекрыше используется при ступенчатом по силе и времени торможении или оттормаживании. Перекрыша с питанием тормозной магистрали необходима для следования с заряженным тормозом длительное время. Экстренное торможение применяется при необходимости немедленной остановки. Это достигается путем быстрой разрядки тормозной магистрали при VI положении ручки крана машиниста. Тормоз называется автоматическим потому, что эффект торможения может происходить независимо от воли водителя (машиниста), например, при разрыве тормозной магистрали, срыве стоп-крана и т. п. Автодрезина ДГК у , кроме автоматического, имеет также прямодействующий неавтоматический тормоз для торможения самой автодрезины при одиночном следовании или при отказе воздухораспределителя. Для этой цели пневматическая система тормоза дополнена двумя кранами 6 (для удобства пользования с обеих сторон кабины), к которым подводится сжатый воздух от главных резервуаров. При управлении прямодействующим тормозом используется сжатый воздух с давлением 3,8—4,0 кгс/см2 , для чего перед кранами установлен клапан максимального давления 15. Оба крана сообщаются с тормозным цилиндром через переключательные клапаны 7 и 21. Первый клапан обеспечивает поступление сжатого воздуха в тормозной цилиндр только из правого или левого кранов. Переключательный клапан исключает выход воздуха в атмосферу, если неработающий кран стоит в отпускном положении. Клапан 21 предназначен для отключения автоматического тормоза от прямодействующего при торможении одним из кранов 6 или 21 для отключения прямодействующего тормоза от автоматического при управлении краном 9, действующим с воздухораспределителем автоматического тормоза. Давление воздуха в тормозном цилиндре при торможении прямодействующим или автоматическим тормозом показывает манометр 8. При управлении прямодействующим тормозом торможение осуществляется при I положении ручки крана 6, через который сжатый воздух из главных резервуаров поступает непосредственно в тормозной цилиндр. Установкой ручки крана во II положение (перекрышу) может быть прекращено поступление воздуха в тормозной цилиндр при заданном давлении. Этим достигается определенная степень торможения. Отпуск тормоза производят III положением. Прямодействующий тормоз не является автоматическим потому, что эффект торможения может происходить только при управлении водителем, находящимся на автодрезине. От системы питания пневматического тормоза сжатый воздух используется для других вспомогательных устройств: звуко вых сигналов, стеклоочистителей, песочниц, а также приводов реверса, режима движения, золотниковой коробки гидромеханической передачи. 22 Глава 2 ТОРМОЗНАЯ РЫЧАЖНАЯ ПЕРЕДАЧА, ВОЗДУШНЫЕ РЕЗЕРВУАРЫ, ТОРМОЗНЫЕ ЦИЛИНДРЫ, АРМАТУРА ССПС 2.1. Тормозная рычажная передача Рис. 2.1. Тормозная рычажная передача автодрезины ДГК у . Тормозная рычажная передача представляет собой систему рычагов, тяг и затяжек, шарнирно связанных между собой и соединяющих тормозные колодки со штоком тормозного цилиндра и ручным приводом. Рычажная передача передает к тормозным колодкам усилие от действующего на поршень тормозного цилиндра давления сжатого воздуха или усилие человека, приложенное к маховику ручного привода. На мотовозах, автодрезинах и автомотрисах применены колодочные двусторонние тормоза, у которых рычажная передача каждой колесной пары действует на тормозные колодки, расположенные с двух сторон обоих колес. Рычажные передачи двух колесных пар обслуживаются одним тормозным цилиндром или одним ручным приводом. Рычажные передачи большинства машин моторно-рельсового транспорта имеют в основном общую принципиальную схему. Рычажная передача автодрезины ДГК у (рис. 2.1) состоит из тормозных балок 3 и 5, на цапфах которых укреплены башмаки с тормозными колодками 4, подвешенные к раме на подвесках 15. Для прижатия при помощи этих балок колодок к колесу служат рычаги 12 и 14 с затяжками 13. Нижние концы рычагов 12 и 14 шарнирно связаны с тормозной балкой. Верхними концами рычаги 23 12 шарнирно соединены с рамой, а рычаги 14 тягами 16 - с траверсой 17. Такую же рычажную передачу имеет и вторая колесная пара. Рычажные передачи обеих колесных пар при помощи двух серѐг 18, рычагов 19 и 21 и тяги 20 объединены в одну систему. Рычаг 21 шарнирно закреплен в точке Н, а рычаг 19 серьгой 22 связан рычагом 2 с опорой 11, который соединен также с тормозным цилиндром 1 и ручным приводом, приводимым в действие от маховика 7. Вращение маховика передается через цепную передачу 6 на винт 8, по которому перемещается гайка 9, связанная тягой 10 с рычагом 2. Действие рычажной передачи происходит так: давление сжатого воздуха действует на поршень тормозного цилиндра и перемещает его. Шток поршня поворачивает рычаг 2 относительно опоры 11. При этом рычаг 19 отклоняется вправо от своего первоначального положения и перемещает в этом же направлении связанную с ним серьгой 18 траверсу 17. Соединяющиеся с ней тяги 16 перемещают рычаги 14 и через затяжки 13 рычаги 12 доводят тормозные балки 5 до упора колодок 4 в колесо. С этого момента рычаги 12 начинают отклоняться относительно неподвижных шарниров в затяжках до упора в колесо тормозных колодок балки 3. После прекращения перемещений звеньев рычажной передачи первой колесной пары шарнир в соединении серьги 18 с рычагом 19 становится его неподвижной опорой. При дальнейшем выдвижении штока из тормоз ного цилиндра рычаг 19 поворачивается в направлении против часовой стрелки и через тягу 20 отклоняет относительно опоры Н рычаг 21. Перемещение этого рычага приводит в действие рычажную передачу второй колесной пары аналогично первой. При торможении ручным приводом происходят такие же перемещения в элементах рычажной передачи и колодок к первой и второй колесным парам. При эксплуатации наиболее часто встречающимися неисправностями тормозной рычажной передачи являются износ валиков рычагов, отверстий в тягах и шеек тормозных балок (триангелей). Зазор в шар нирных соединениях с изношенными отверстиями и валиками не должен превышать 3 мм. Неисправные части рычажной передачи, а также изношенные тормозные колодки должны быть заменены. 2.2. Тормозная магистраль Управление действием автоматического тормоза и его снабже ние сжатым воздухом осуществляется посредством тормозной магистрали. Она имеется на каждом СПС и может присоединяться к общей тормозной магистрали хозяйственного поезда при помощи гибких соеди нительных рукавов. Современные ССПС в основном оборудуются воздухопроводом с внутренним диаметром 13/4". На рис. 2.2 показана тормозная магистраль несамоходного СПС. Концы пролетной трубы 5, выходящие на буферные балки рамы СПС, снабжены резьбой, на которую 24 наворачиваются концевые краны 1 усл. № 190 или усл. № 33. Концевые краны фиксируются на буферной балке при помощи кронштейнов 2. Рис. 2.2. Тормозная магистраль несамоходного СПС: 1 - концевой кран; 2 - кронштейн; 3, 4 - тройники; 5 - пролетная труба; б – разобщительный кран; 7 - воздухораспределитель; 8 - стоп-кран В средней части СПС пролетная труба соединена с тройником 4, отвод которого имеет разобщительный кран 6. Через кран и тройник к пролетной трубе подключается воздухораспределитель 7. На некоторых моделях СПС разобщительный кран вворачивается в тройник, что обеспечивает возможность отключения не только воздухораспределителя, но и всего магистрального отвода в случае отключения. На пролетной трубе имеется один или несколько дополнительных тройников 3, которые обеспечивают подключение трубопровода стоп-крана 8. Количество резьбовых соединений на воздухопроводе должно быть минимальным, так как под влиянием вибрации, возникающей при движении, а особенно при действии специального оборудования СПС, может происходит ослабление резьбовых соединений. Воздухопровод должен монтироваться плавно, без резких переходов и провисаний, чтобы избегнуть скапливания влаги. Внутренняя поверхность труб должна быть чистой и гладкой, без ржавчины и окалины. 2.3. Краны Концевой кран усл. № 190 (рис. 2.4) служит для перекрытия переднего и заднего концов тормозной магистрали ССПС. 25 Рис. 2.4. Кран концевой усл. № 190: 1 – штуцер; 2 - корпус; 3 - клапан; 4 – кольцо; 5 - рукоятка; 6 - шплинт; 7 – эксцентрик; 8 – палец эксцентрика; 9 - атмосферное отверстие; 10 - гайка; 11 – контргайка Концевой кран усл. № 190 состоит из корпуса 2, клапана 3, двух резиновых колец 4, эксцентрика 7 с пальцем 8, гайки 10, рукоятки 5, зафиксированной на квадрате оси эксцентрика шплинтом 6, контргайки 11 и штуцера 1. Для перекрытия крана рукоятку 5 поворачивают вверх до упора, при этом палец эксцентриА 7 перемещает клапан 3 влево и прижимает левое кольцо 4 к седлу штуцера 1. В закрытом положении клапан 3 не отжимается от седла давлением воздуха вследствие того, что палец 8 проходит за седло клапана на 4°. Контрольное отверстие 9 диаметром 6 мм при закрытом положении крана сообщает тормозную магистраль со стороны рукава с атмосферой. Кран концевой усл. № 33 (рис. 2.5) предназначен для перекрытия переднего и заднего концов тормозной магистрали, выведенных к лобовым листам рамы. Кран состоит из корпуса 2, клапана 3, кольца 4, седла клапана 1, ручки 5, кулачка 6. Для перекрытия крана ручку 5 поворачивают до упора вверх, при этом кулачок 6 перемещает клапан 3 влево, прижимает кольцо 4 к седлу 1 и удерживает его в таком положении. 26 Рис. 2.5. Кран концевой усл. № 33: 1 – седло клапана; 2 – корпус; 3 – клапан; 4 – кольцо; 5 – ручка; 6 – кулачок; Ат – контрольное отверстие Кран разобщительный усл. № 372 (рис. 2.6) служит для разобщения отдельных приборов с тормозной системой, например, воздухораспределителя с тормозной магистралью. Кран пробкового типа, имеет корпус 4 с пробкой 3, пружиной 2 и рукояткой 3. В пробке 3 имеется отверстие для сообщения магист ральной части воздухораспределителя с атмосферой при закрытом кране. На ССПС также применяются разобщительные краны усл. № 383, которые отличаются от крана усл. № 372 диаметром трубопроводов, на которых они устанавливаются. Рис. 2.6. Кран разобщительный усл. № 372: 1 – рукоятка; 2 – пружина; 3 – пробка; 4 – корпус 27 Стоп-кран усл. № 163 (рис. 2.7) служит для экстренного торможения в случаях, когда требуется немедленная остановка ССПС. Кран состоит из корпуса 6, внутри которого находится клапан 4 со стержнем 5 и резиновой прокладкой 3. Снизу в корпусе ввернут штуцер 8, являющийся седлом клапана 4. При помощи штуцера кран присоединяется к трубе, идущей от тормозной магистрали. В стержне 5 имеется вертикальный паз, в который входит палец эксцентриА 7, на квадрат которого надета рукоятка 1. В нормальном положении кран закрыт, клапан 4 прижат к седлу и рукоятка 1 расположена вертикально. Для экстренного торможения рукоятку 7 устанавливают в горизонтальное положение, поворачивая эксцентрик 7. При этом палец эксцентрика воздействует на стержень клапана 4, поднимая его и выпуская воздух из тормозной магистрали через отверстие 2 в корпусе 6 в атмосферу. Рис. 2.7. Стоп-кран усл. № 163: 1 – рукоятка; 2 – отверстия; 3 – прокладка; 4 – клапан; 5 – стержень; 6 – корпус; 7 – эксцентрик; 8 – штуцер Кран двойной тяги усл. №377 (рис. 2.8) устанавливается на питательной магистрали между главным резервуаром и краном машиниста и служит для их разобщения при транспортировании ССПС или в кабине, из которой не осуществляется управление (для двухкабинных ССПС). Кран состоит из корпуса 4, в котором помещается пробка 3, которая прижимается пружиной 2, расположенной в крышке 7. Ручка 5 крана имеет два положения: одно вдоль трубы (поездное положение), соответствующее сообщению питательной магистрали 28 с краном машиниста, и второе - поперек трубы (положение двойной тяги), когда он закрыт. В нижней части крана имеется отверстие с резьбой диаметром ¼» для присоединения трубки манометра питательной магистрали. Кран на трубе должен быть установлен так, чтобы это отверстие находилось внизу по направлению к главному резервуару. Рис. 2.8. Кран двойной тяги усл. № 377: 1 – крышка; 2 – пружина; 3 – пробка; 4 – корпус; 5 – ручка Комбинированный кран усл. № 114 (рис. 2.9) устанавливается перед краном машиниста на тормозной магистрали. Он предназначен для сообщения кран машиниста с тормозной магистралью при следовании в поездном режиме и разобщения с этой магистралью при следовании в составе поезда. Также при помощи крана в случае необходимости, например, при отказе крана машиниста, можно произвести экстренное торможение. В корпусе 7 крана установлена пробка 5, поджатая пружиной 3, установленной в крышке 4. Ручка крана 6 имеет три положения: I – вдоль трубы (поездное положение), приводит к сообщению крана маши ниста с тормозной магистралью; II – положение двойной тяги, при повороте ручки крана влево приводит к разобщению крана машиниста с тормозной магистралью; III - экстренное торможение, при повороте ручки крана вправо приводит к сообщению тормозной магистрали с атмосферой. 29 Рис. 2.9. Комбинированный кран усл. № 114: 1 – корпус; 2 – отверстие; 3 – пружина; 4 – крышка; 5 – пробка; 6 – ручка Отверстие 2 с резьбой диаметром ¼» служит для присоединения трубки манометра к тормозной магистрали. 2.4. Соединительные рукава Соединительные рукава. Тормозная магистраль несамоходных СПС и прицепов и магистраль ССПС соединяются рукавами Р17 (рис. 2.10 а)), головки которых расцепляются при повороте на определенный угол и при саморасцепе автосцепок. Резиновотканевая трубка 3 рукава насаживается одним концом на головку 2, а другим - на наконечник 5 с резьбой и закрепляется хомутом 4, стягиваемым болтом. В канавке устанавливается резиновое уплотнение 1. Для соединения тормозных цилиндров с воздухораспределителем, а также воздухопроводов между кузовом и тележкой применяются неразъемные рукава типа Р15 (рис. 2.10 б)) и Р21, № 449 (рис. 2.10 в)). На ССПС, имеющих наряду с тормозной питательную воздушную магистраль, выведенную на буферный брус, а также на локомотивах, использующихся для разгрузки хоппер-дозаторов и питания сжатым воздухом рабочих пневмосистем других СПС, применяются рукава Р16 (рис. 2.10 г)) с двумя головками. Это исключает возможность ошибочного включения питательной магистрали в тормозную. Воздухопровод от воздухораспределителя подключается к тормозной магистрали через тройник усл. № 573 с кронштейном. Через кронштейн тройника тормозная магистраль крепиться к раме СПС. 30 Рис. 2.10. Соединительные рукава: а) - соединительный рукав Р17; 1 - резиновое уплотнение; 2 - головка; 3 - резиновотканевая трубка; 4 - хомут; 5 - наконечник; б) - соединительный рукав Р15; в) - соединительный рукав Р21 №449; г) - соединительный рукав Р16 2.5. Воздушные резервуары Главные резервуары (рис. 2.11) служат для создания запаса сжатого воздуха, необходимого для нормальной работы тормозных приборов, рабочего пневматического оборудования и аппаратов цепей управления, а также для охлаждения воздуха, его подсушивания и выделения из него конденсата и масла. Главный резервуар представляет собой сварной закрытый сосуд, состоящий из цилиндрической части 1 и двух выпуклых днищ 2. Для присоединения трубопроводов и установки спускных кранов вварены бобышки 3 с резьбой. Главные резервуары имеют паспортную табличку с указанием завода-изготовителя, заводского номера резервуара, года выпуска и величины наибольшего допустимого давления. 31 Рис. 2.11. Главные резервуары: 1- цилиндрическая часть (обечайка), 2 – выпуклое днище, 3 – бобышка с резьбой Количество ГР и их общий объем выбирают в зависимости от рода подвижного состава с учетом подачи компрессоров и достижения оптимальных условий отпуска и зарядки тормозов поезда. В соответствии с «Правилами надзора за воздушными резе рвуарами подвижного состава» № ЦТ-ЦВ-ЦП-581 главные резервуары в процессе эксплуатации подвергаются следующим видам технического освидетельствования: - первичному - при вводе в эксплуатацию; - периодическому - непосредственно в процессе эксплуатации; - внеочередному - в случае нарушения технологического режима; - аварийному - в случае аварий, вызвавших деформацию или повреждение резервуара. Техническое освидетельствование (ТО) может быть частичным или полным. Частичное ТО выполняется не реже одного раза в два года на очередных плановых ремонтах подвижного состава. Частичное ТО включает в себя проверку технической документации, наружный осмотр ГР, пропарку и промывку резервуара горячей водой. Задачей наружного осмотра является визуальное выявление механических коррозионных повреждений ГР. Полное ТО включает в себя объем частичного ТО и демонтаж резервуара для проведения гидравлических испытаний, которые проводятся только при удовлетворительных результатах наруж ного осмотра. Полное ТО выполняется не 32 и реже одного раза в четыре года на очередном ТР-2, ТР-3, КР-1, КР-2, в том числе и тогда, когда до очередного полного ТО остается менее полутора лет. При проведении гидравлических испытаний давление должно контролироваться двумя манометрами одинакового типа, класса точности (не ниже 1,5), диапазона измерения и цены деления. Давление испытаний принимается равным рабочему плюс 5,0 кгс/см2 , а время испытания - не менее 10 минут. Результаты гидравлических испытании признаются удовлетворительными, если не обнаружено: - течи, трещин в основном металле и сварных соединениях; - падения давления по манометру за время, необходимое для выполнения контрольной операции. Сведения об осмотре и испытаниях ГР заносятся в технический паспорт резервуара. На корпусе ГР краской ставят трафарет о дате и месте проведения частичного или полного ТО. Запасные резервуары (рис. 2.12) предназначены для хранения запаса сжатого воздуха, необходи мого для торможения. ЗР устанавливаются на каждой единице подвижного состава, имеющей воздухораспределитель. Рис. 2.12. Запасной резервуар: 1– штуцер для присоединения трубы; 2 – штуцер для установки выпускного клапана; 3 – спускная пробка (заглушка); 4 - цилиндрическая часть (обечайка); 5 – днище 33 ЗР выпускаются двух типов: Р7 и Р10, рассчитанные соответственно на рабочее давление 7 кгс/см2 и 10 кгс/см2 . Параметры запасных резервуаров приведены в таблице 1. Таблица 1. Воздушные резервуары типов Р7 и Р10 (ГОСТ 1561-75) Объем ЗР выбирается, исходя из размеров и количества ТЦ. Он должен быть таким, чтобы при полном служебном и экстренном торможении обеспечить в ТЦ расчетное давление не ниже 3,8 кгс/см2 при максимальном выходе штока ТЦ 200 мм. Запасные резервуары подвижного состава в процессе эксплуатации подвергаются периодическому техническому освидетельствованию (ТО), которое может быть частичным или полным. Частичное ТО проводится не реже 1 раза в 2 года при очередных плановых ремонтах и включает в себя проверку технической документации на резервуар, наружный осмотр и проверку плотности ЗР. Задачей наружного осмотра является визуальное выявление механических и коррозионных повреждений корпуса резервуара. За прещается заваривать трещины на цилиндрической части и днищах по целому месту, а также вмятины с повреждением или без повреждения металла; производить подчеканку швов для устранения в них неплотностей и вытекать резервуары с признаками деформации металла и выпучинами на цилиндрической части и днищах. При этом допускается наличие вмятин глубиной не более 5 мм в количестве не более трех вне сварного шва и мелкие прожоги металла глубиной до 0,3 мм на цилиндрической части и до 0,5 мм на днищах. Допускается также заваривать трещины и пористые места в сварных швах (с предварительной вырубкой), а также заменять негодные штуцеры путем вырубки старых и установки новых. Проверка ЗР на плотность выполняется сжатым воздухом под давлением 6.0-6.6 кгс/см2 . Полное ТО включает в себя частичное ТО и демонтаж резервуара для проведения гидравлических испытаний. Выполняется не реже 1 раза в 4 года, как правило, на капитальных ремонтах КР-1 и КР-2. Предварительно резервуары продуваются сжатым воздухом давлением 34 6,0-6,5 кгс/см2 , а затем проводятся испытания на прочность гидравлическим давлением 10,5 кгс/см2 в течение 5 мин. При этом не допускается просачивание воды через стенки и швы резервуара. После этого проводятся испытания на герметичность сжатым воздухом давлением 6,5 кгс/см2 в течение 3 мин. в водяной ванне или обмыливанием; при этом образование пузырей не допускается. По окончании испытаний на корпусе ЗР белой краской наносят сведения о дате и пункте проверки, а результаты испытаний регистрируют в книге учета периодического ремонта автотормозов формы ВУ-68. 2.6. Тормозной цилиндр усл. № 507Б Тормозные цилиндры предназначены для передачи усилия сжатого воздуха, поступающего в них при торможении, тормозной рычажной передаче. В ТЦ происходит преобразование потенциальной энергии сжатого воздуха в механическое усилие на штоке поршня. Рис. 2.13. Цилиндр тормозной усл. № 507Б: 1 - крышка задняя; 2 - манжета; 3 - поршень; 4 - кольцо стопорное; 5 - корпус; 6 - труба направляющая; 7 - крышка цилиндра; 8 - пружина оттормаживающая; 9 - фильтр; 10 шток; 11 - кольцо упорное; 12 - шайба; 13 - штифт; 14 - пружина; 15 - кольцо фетровое Тормозной цилиндр усл. № 507Б (рис. 2.13) применяется на основных типах ССПС. Он состоит из корпуса 5 с привалочным флан цем, задней крышки 7, передней крышки 7. Внутри цилиндра помещается поршень 3, уплотняемый резиновой манжетой 2. Внутренняя поверхность цилиндра смазывается фетровым кольцом 15, поджимаемым пластинчатой пружиной 14. Поршень прижимается к задней крышке оттормаживающей 35 пружиной 8, установленной в цилиндре в предварительно сжатом состоянии. С поршнем при помощи штифта 13 и стопорного кольца 4 соединен самоустанавливающийся шток 10, помещенный в направляющую трубу 6. Шток передает усилие от пяты поршня через сферическую головку и проушину к тормозной рычажной передаче. В передней крышке имеются отверстия для всасывания воздуха поршнем при отпуске тормоза. Отверстия закрыты сетчатым фильтром 9. Резиновая шайба 12, надетая на трубу 6 штока, защищает горловину крышки от пыли в отпущенном состоянии тормоза. Упорное кольцо 11 предназначено для снятия передней крышки в сборе с направляющей трубой, штоком, поршнем и пружиной. 36 Глава 3 ПРИБОРЫ ПИТАНИЯ, КЛАПАНЫ 3.1. Компрессор ВВ – 0,8/8-720 Назначение. Компрессор ВВ – 0,8/8-720 предназначен для питания сжатым воздухом тормозной системы и пневматических приборов промышленных тепловозов, автомотрис, мотовозов и дрезин. Таблица 2. Основные номинальные параметры и размеры. Модель компрессора ВВ-0,8/8-720 Производительность, м3 /мин не менее 0,8 Частота вращения коленчатого вала, об/мин Давление нагнетания (избыточное), МПа (кг/см 2 ) 720 0,8 (8,0) Потребляемая мощность, кВт (не более) 6,3 Диаметр цилиндра, мм 112 Ход поршня, мм 92 барботажная Смазка (разбрызгивание) воздушное, Охлаждение естественное Масса компрессора, кг (не более) 105 Режим работы компрессора с продолжительностью включе ния (ПВ) до 50% при продолжительности цикла до 10 мин включительно и номинальной частоте вращения коленчатого вала повторнократковременный Допускается непрерывная работа компрессора при номинальном давлении не более 15 мин, но не чаще одного раза в течение 2 часов. Конструктивные особенности компрессора. Компрессор ВВ-0,8/8-720 (рис. 3.1) относится к типу вертикальных, однорядных, одноступенчатых, поршневых низкого давления и малой производительности. Компрессор состоит из следующих основных узлов: корпуса 1, коленчатого вала 2, шатунно-поршневой группы 3, блока цилиндров 4, всасывающих 9 и нагнетательных 8 клапанов, крышки клапанов 7, воздушного фильтра 5 и сапуна. 37 Корпус компрессора, отлитый из чугуна, является основной базирующей деталью. На которой монтируются все остальные узлы и детали. Доступ в корпус осуществляется через окна, закрываемые крышками. Двухкривошипный коленчатый вал опирается на два радиальных однорядных шариковых подшипника 411 ГОСТ8228-75, один из которых установлен в корпусе, а второй в корпусе подшипника. Два шатуна смонтированы на шатунных шейках коленчатого вала, нижние головки шатунов залиты баббитом и образуют шатунные подшипники, в верхние головки запрессованы бронзовые втулки. На обоих шатунах предусмотрены по одному маслоразбрызгивателю. Поршни тронковые, изготовлены из чугуна. В верхней части (головки) поршня имеются три канавки: две верхние – для уплотнительных колец и одна нижняя – для маслосъемного кольца. В нижней части (юбке) поршня имеется канавка для второго маслосъемного кольца. Блок цилиндров выполнен из чугуна и установлен в корпусе. Наружная поверхность блока цилиндров оребрена. Клапаны всасывающие и нагнетательные самопружинящие. Полосовые выполнены в двух плитах, в которых расположены двенадцать пластин: шесть нагнетательных и шесть всасывающих. Наружная поверхность крышки для обеспечения необходимой теплоотдачи сделана оребреной. Внутри полость крышки имеет перегородку, отделяющую всасывающую полость крышки от нагнетательной. На крышке подшипника расположен сапун. Через отверстия сапуна осуществляется сообщение внутренней полости корпуса с атмосферой и заправка маслом. Допускается любое направление вращения коленчатого вала компрессора, в зависимости от направления вращения привода. При вращении привода коленчатого вала масло захватывается разбрызгивателями, при этом создается масляный туман, оседающий на рабочих поверхностях тр ущихся деталей и смазывая их. 38 Рис. 3.1. Компрессор ВВ-0,8/8-720: 1 – корпус; 2 – коленчатый вал; 3- шатунно-поршневая группа; 4 – блок цилиндров; 5 – воздушный фильтр; 6 – отверстие; 7 – крышка клапанов; 8 – нагнетательный клапан; 9 – всасывающий клапан; 10 - маслоуказатель (щуп) Уровень масла контролируется маслоуказателем (щупом 10), на котором нанесены две риски, показывающие верхний и нижний уровень масла. Кольца поршневые изготовлены из специального чугуна. Маслосъемные кольца, с целью более эффективного сбрасывания со стенок цилиндра, выполнены коробчатыми. При установке поршней в блок цилиндров пользуются специальной оправкой (разрезным кольцом). Не допускается заправлять кольца в цилиндр отверткой или другими твердыми предметами. Расположение замков поршневых колец относительно друг друга - под углом 1201800 . Фильтрующий элемент воздушного фильтра «Реготмасс» 130-1-09, «Реготмасс» 130А1-09 по ТУ 112-028-85. Все вращающиеся и (или) нагревающиеся до температуры +55 0 С и более части компрессора должны иметь ограждение объекта, исключающие случайное прикосновение человека. 39 Работа компрессора. За один оборот коленчатого вала с двумя кривошипами, расположенными вод углом 1800 , в цилиндрах компрессора происходит полный цикл его работы. В одном цилиндре происходит всасывание, в другом нагнетание. При движении поршня вниз в рабочей полости одного цилиндра образуется разре жение, так как пластинчатые всасывающие клапаны 9 под действием атмосферного давления опус каются вниз и сообщают рабочую полость цилиндра с атмосферой. При движении поршня вверх поступление воздуха из атмосферы прекращается, так как с момента уравнивания давления в рабочей полости с атмосферным всасывающие клапаны под действием упругих свойств пластин закрываются. При дальнейшем движении поршня при закрытых всасывающих клапанах происходит увеличение давления в рабочей полости цилиндра, и под его действием нагнетательные клапаны 8 открываются, пропуская сжатый воздух через отверстие 6 в главные резервуары. Привод компрессора осуществляется от вала отбора мощности гидропередачи посредством карданного вала и муфты предельного момента. При постоянной механической связи вала компрессора с валом двигателя регулирование подачи воздуха в главные резервуары производится двумя способами. На мотовозах и автодрезинах с двигателями ЗИЛ-120 компрессор постоянно сообщен с главным резервуаром, на автодрезинах ДГК у , автомотрисах АГВ и АГВМ компрессоры имеют режим работы с чередованием рабочего хода с холостым. Это осуществляется при помощи регулятора давления усл. № 545. Уход за компрессором. Техническое обслуживание компрессора заключается в периодической проверке состояния узлов и механизмов компрессора в чистоте, смазке, их регулировки, подтяжке резьбовых соединений. Эксплуатация компрессора без технического обслуживания категорически запрещается. Первую смену масла производить через 25-30 дней эксплуатации на подвижном составе, независимо от его количества. Залив производить сезонным маслом по верхней риске маслоуказателя с обязательной отметкой в формуляре на компрессор ВВ-0,8/8-720. Техническое обслуживание подразделяется на пять видов: ТО-1 – техническое обслуживание, производится в начале каждой смены; ТО-2 – техническое обслуживание, производится через 200 часов работы; ТР-1 – текущий ремонт, проводится через 2000 часов работы компрессора; ТР-2 – текущий ремонт, проводится через 8000 часов работы компрессора; 40 КР-1 – капитальный ремонт, проводится через 6 лет работы компрессора. Проведение ТО построено таким образом, что каждый очередной уход включает в себя все операции предыдущего и, кроме того, предусматривает выполнение ряда дополнительных операций. Техническое обслуживание ТО-1. 1. Провести наружный осмотр компрессора. При обнаружении дефектов (течь масла, пропуск воздуха в соединениях компрессора и др.) устранить их. 2. Проверить надежность крепления всех деталей и узлов компрессора, при необходи мости крепеж подтянуть. 3. Проверить уровень масла в корпусе компрессора и долить до необходимого уровня по маслоуказателю. При определении уровня масла необходимо маслоуказатель заворачивать до упора в торец корпуса. 4. Проследить, чтобы компрессор не перегревался, во время работы в нем не должно быть посторонних шумов и стуков. 5. машинист, сдающий смену, обязательно должен информировать принимающего о всех неисправностях компрессора, обнаруженных во время работы. Техническое обслуживание ТО-2. 1. Заменить масло в корпусе компрессора через каждые 200 часов работы. Пред заливкой чистого масла корпус промыть, для чего в картер залить промывочную жидкость, включить компрессор на 0,5-1 мин, после чего промывочную жидкость слить и залить чистое, соответствующее сезону масло. В качестве промывочной жидкости рекомендуется применять: а) масло индустриальное И-12А или И-20А ГОСТ 20799-38; б) раствор: 40-50% уайт-спирита ГОСТ 3134-78, 40% масла компрессорного КЗ-10Н ТУ 38.401.905.92 и 10% ацетона ГОСТ 2768-84; в) раствор: 90% уайт-спирита и 10% ацетона или дихлорэтана ГОСТ 3801-86; г) смесь: 80% масла компрессорного КЗ-10Н и 20% керосина ГОСТ 2801408-86. 2. Продуть фильтрующий элемент воздушного фильтра компрессора сжатым воздухом. Текущий ремонт ТР-1. 1. Компрессор тщательно очистить от грязи и пыли. 41 2. разобрать клапаны, тщательно очистить от грязи и нагара, промыть в бензине или обезжиренном керосине; проверить состояние клапанных пластин, при необходимости заменить. При очистке клапанов запрещается применять стальные проволочные щетки и скребки во избежание повреждения постелей клапанов и сопрягающихся поверхностей плит. Если нагар затвердел, его следует размочить керосином или растворителем нагара, после чего детали тщательно очистить ветошью. 3. Проверить затяжку шатунных болтов. 4. Заменить масло в корпусе компрессора. 5. Собранный компрессор после ремонта испытать на производительность на стенде. Текущий ремонт ТР-2. 1. Снять компрессор с машины и произвести полную разборку. 2. Осмотреть и произвести слесарно-механический ремонт корпуса. 3. Осмотреть и проверить размеры блока цилиндров, прошлифовать рабочие поверхности цилиндров для выявления задиров и при отклонении цилиндричности и отклонении круглости, превышающих норму. 4. Осмотреть коленчатый вал, прошлифовать шейки для удаления задиров, забоин, рисок и неравномерности выработки. 5. Заменить полностью комплект клапанных пластин независимо от их состояния. 6. Осмотреть поршни, проверить отверстия под поршневой палец и канавки для колец. 7. Осмотреть поршневые кольца. 8. Проверить состояние поверхностей шатунов и баббитовую заливку. Произвести перезаливку изношенных и умеющих дефекты подшипников головок шатунов с расточкой и шабровкой их по шейкам вала. 9. Осмотреть и заменить дефектные шарикоподшипники коленчатого вала. 10. Собрать компрессор, испытать на стенде и окрасить. Смазка компрессора. Для смазки компрессора применяются компрессорные масла: летние – К-19 ГОСТ 1861 от +600 до 00С, КС-19 ГОСТ 9243 от +600 до -100 С, КЗ-20 ТУ 38.401-58-19 от +600 до -150 С, из них предпочтительней КЗ-20 и КС-19; зимние – КЗ-10Н ТУ 38401.905 от 0 до -250 С, КЗ-10С ТУ 38.201-29-81 от -100 до -500 С, 42 из них предпочтительней КЗ-10С. Заливку масла производить через сетчатый фильтр сапуна. Таблица 3. Характерные неисправности компрессора и их устранение. Неисправности и Причины Способы устранения 1. Плохая обработка трущихся 1. Проверить приработку, под- поверхностей. шабрить. 2. Перекос. Сильно затянуты 2. Устранить перекос. болты. Ослабить затяжку болтов. 3. Отсутствие или недостаток 3. Проверить подачу масла. повреждения Перегрев подшипников шатуна. масла. 4. Загрязненное масло. 4.Промыть корпус и залить свежее масло. Перегрев цилиндров, клапанов и крышки клапанов. 1. Отсутствие или недостаток 1. Проверить уровень и масла. добавить масло. 2. Неправильная работа 2. Устранить перекос. поршня и поршневых колец Поставить новые поршневые вследствие перекоса поршня кольца. на пальце шатуна. 1. Эллипс шатунных шеек 1. Проверить размер. коленчатого вала. Устранить эллипс. 2. Износились головки 2. Вынуть соответствующее шатунов. количество прокладок. Пришабрить и подтянуть. Стук в компрессоре. 3. Ослабли болты шатунов. 3. Подтянуть болты. 4. Заедание поршневых колец 4. Заменить смазку. Удалить вследствие плохой смазки и нагар. нагара. 5. Износ шарикоподшипников. 5. Заменить шарикоподшипники новыми. 6. Ослабление пальца во 6. Поставить новый палец с втулке шатуна или в поршне. увеличенным диаметром. 7. Ослабление втулки пальца в 7. Поставить новую втулку с шатуне. увеличенным диаметром. 43 8. Поломка пластин клапанов. 8. Поставить новые пластины. 9. Сработались поршневые 9. Поставить новые поршневые кольца. кольца. 1. Поломка пластин клапанов. 1. Заменить пластины новыми. 2. Нагар на клапанных 2. Удалить нагар. пластинах и седлах. 3. Выбоины на рабочей 3.Прошлифовать седла поверхности цилиндров или клапана, сменить пластины. большая выработка цилиндров. Снизилась производительность 4. Задиры на рабочей 4.Прошлифовать цилиндры. поверхности цилиндров ил Поставить новые поршневые большая выработка цилиндра. кольца. 5. Сработались поршневые 5. Поставить новые кольца. кольца. 6. Неплотности соединения ци- 6. Заменить прокладку, линдра и крышки клапанов с собрать плотно. клапанами. Выбрасывание масла в воздухопровод. 7. Пробило прокладку. 7. Сменить прокладку. 8. Недостаток смазки. 8. Добавить смазку. 1. Изношены поршневые 1. Поставить новые кольца. кольца. 2. Выработка в цилиндре 2.Устранить эллипс. (эллипс). Падает конечное Неисправность клапанов, Осмотреть клапаны и, если давление сжатого пропускают поршневые требуется, исправить их, кольца. заменить поршневые кольца. Загрязнен фильтрующий Продуть фильтрующий элемент воздушного фильтра. элемент сжатым воздухом или воздуха. Понижение давления всасывания. заменить. 3.2. Регулятор давления АК-11Б Регулятор давления АК-11Б применяется на подвижном составе с приводом компрессора от электродвигателя. 44 Регулятор давления (рис. 3.2 а)) состоит из пластмассового основания (плиты) 6 с фланцем 4 и кожуха 10. Между фланцем и основанием помещена резиновая диафрагма 3. На плите 6 укреплены кронштейн 9 с винтом 11, неподвижный контакт 8, две стойки 17 с металлической планкой 14 и пластмассовая направляющая 19. В основание помещен пластмассовый шток 1, который одним концом упирается в резиновую диафрагму 3, а другим – в регулировочную пружину 18, которая в свою очередь упирается в пластмассовую планку 16. На металлической планке 14 имеется винт 15, вращением которого можно перемещать планку 16, и тем самым изменять затяжку пружины 18. Рычаг 13 имеет две оси: подвижную 2, проходящую через шток 1, и неподвижную 5 в направляющей 19. К рычагу 13 с помощью пружины 7 прижат подвижный контакт 12. На электровозах регулятор давления регулируется на выключение электродвигателя компрессора при давлении в ГР 9,0 кгс/см2 и на включение при давлении в ГР 7,5 кгс/см2, а на электропоездах соответственно на 8,0 кгс/см2 и 6,5 кгс/см2. При отсутствии давления в ГР детали регулятора занимают положение, изображенное на рис. 3.2 б). Под усилием регулировочной пружины 18 шток 1 находится в крайнем левом (по рисунку) положении, а пружина 7 расположенная под углом = 9 к неподвижной оси 5 рычага 13, надежно прижимает подвижный контакт 12 к неподвижному контакту 8, то есть цепь питания электродвигателя компрессора замкнута. При повышении давления в ГР шток 1 вместе с подвижной осью 2 начинает перемещаться вправо, а рычаг 13 поворачивается вокруг неподвижной оси 5. б) а) в) г) Рис. 3.2. Регулятор давления АК-11Б: 1 – шток; 2 – подвижная ось; 3 – резиновая диафрагма; 4 – фланец; 5 – неподвижная ось; 6 – основание (плита); 7, 18 – пружины; 8 – неподвижный контакт; 9 – кронштейн; 10 – кожух; 11, 15 – винты; 12 – подвижный контакт; 13 – рычаг; 14, 16 – планки; 17 – стойка; 19 – направляющая 45 При таком перемещении угол начинает уменьшаться, и как только он станет равен нулю, то есть при совпадении оси пружины 7 с осью подвижного контакта 12, система займет неустойчивое положение (рис. 3.2 в)). При дальнейшем незначительном перемещении штока 1 пружина 7 резко перебросит подвижный контакт 12 с неподвижного контакта 8 на винт 11 (рис. 3.2 г)), то есть произойдет разрыв электрической цепи электродвигателя компрессора. Давление выключения компрессора (размыкания контактов регулятора давления) регулируют винтом 15 за счет изменения затяжки пружины 18, воздействующей на шток 1.Чем больше усилие пружины 18, тем при большем давлении в ГР произойдет размыкание контактов регулятора. Один оборот винта 15 изменяет давление приблизительно на 0,4 кгс/см2 . Давление включения компрессора, точнее перепад давлений включения и выключения компрессора, зависит от величины раствора контактов «С», который может изменяться винтом 11. Чем меньше раствор контактов, тем при большем давлении в ГР включается компрессор. Так при С=5 мм разница давлений включения и выключения составит около 1,4 кгс/см2, при С=15 мм – 1,8 – 2,0 кгс/см2 . 3.3. Переключательный клапан усл. № 3ПК Переключательный клапан усл. № ЗПК (рис. 3.3) предназначен для автоматического отключения трубопроводов, тормозных приборов или резервуаров в процессе работы пневматической тормозной схемы локомотива. В частности, переключательный клапан используется для отключения ТЦ локомотива от воздухораспределителя при действии крана вспомогатель ного тормоза (КВТ) и наоборот. Клапан состоит из корпуса 1, крышки 4 и собственно клапана 2 с двумя прокладками 3. Корпус имеет два отростка с резьбой ¾"для присоединения к ТЦ и КВТ. В крышке имеется один отросток с резьбой ½" для подключения трубопровода от воздухораспредели теля (ВР). Под давлением сжатого воздуха клапан 2 перебрасывается до упора в седло на корпусе или крышке, открывая каналы сообщения ТЦ с ВР или КВТ. 46 Рис. 3.3. Переключательный клапан усл. № ЗПК: 1 – корпус; 2 – клапан; 3 – прокладка; 4 – крышка 3.4. Клапан максимального давления усл. № 3МД Клапан максимального давления усл.№ ЗМД предназначен для ограничения давления, поступающего в резервуары или трубопроводы из ГР или из питательной магистрали. Клапан усл. № ЗМД (рис. 3.4) состоит из корпуса 1, стакана 5 и предохранительного колпачка 8. Внутри корпуса расположен собственно клапан 2, нагруженный пружиной. Корпус имеет приливы для присоединения соответствующих трубопроводов. В стакане находится поршень 3, который уплотнен резиновой манжетой 4 и нагружен регулировочной пружиной 6, затяжка которой может измен яться с помощью регулировочной гайки 7. Рис. 3.4. Клапан максимального давления усл. № 3МД: 1 – корпус; 2 – клапан; 3 – поршень; 4 – резиновая манжета; 5 – стакан; 6 - регулировочная пружина; 7 - регулировочная гайка; 8 - предохранительный колпачок 47 Под действием регулировочной пружины 6 поршень занимает крайнее верхнее положение и отжимает клапан 2 от седла до упора в заглушку. При этом воздух из ГР через открытый клапан поступает, например, в ТЦ. и одновременно по вертикальному каналу в корпусе в полость «а» над поршнем. Как только давление воздуха на поршень станет несколько больше усилия, на которое от регулирована пружина 6 (например, для ТЦ > 3,8 – 4,0 кгс/см2 ), он опустится, и клапан 2 под действием своей пружины сядет на седло, прекратив сообщения ГР и ТЦ. 3. 5. Регулятор давления усл. № 545 Регулятор давления (клапан холостого хода) усл. № 545 ( рис. 3.5) состоит из редукционного золотника 2 с регулируемой пружиной 11, размещенного в корпусе 9 и прижатого пружиной 4 к своему седлу, расположенного в корпусе 7 выпускного клапана 5, управляемого поршнем 8. Полость слева от золотника 2 постоянно сообщается с главными резервуарами, трубопровод от которых присоединен к штуцеру 1. Камера 6 над выпускным клапаном соединяется с напорной трубой компрессора, а камера под ним сообщается с выходом 3 в атмосферу. Рис. 3.5. Регулятор давления (клапан холостого хода) усл. № 545: 1 – штуцер; 2 – редукционный золотник; 3 – выход в атмосферу; 4, 11 – пружина; 5 - выпускной клапан; 6 – камера над выпускным клапаном; 7, 9 – корпус; 8 – управляющий поршень; 10 – гайка Нормальным положением выпускного клапана 5 является закрытое, при котором воздух от компрессора поступает в главные резервуары. При этом золотник 2 пружиной 11 отжимается в левое положение и разобщает полость под управляющим поршнем 8 от 48 главных резервуаров. При повышении давления в главных резервуарах выше установленного золотник смещается вправо и открывает доступ воздуха под поршень 8. Поднимаясь под давлением воздуха, поршень 8 открывает клапан 5 и работа компрессора продолжается без противодавления (холостой ход), так как напорная труба сообщается с атмосферой. Работа компрессора без противодавления происходит до снижения давления ниже установленного на 1-1,5 кгс/см2 . При этом давлении золотник 2 возвращается в исходное положение, а клапан 5 садится в свое гнездо, далее цикл работы компрессора повторяется. Регулирование предельного давления сжатого воздуха производится изменением сжатия пружины 11 вращением гайки 10. 3.6. Обратный клапан усл. № 155А Обратный клапан усл. № 155А (рис. 3.6) устанавливаются на нагнетательном трубопроводе между главным резервуаром и компрессором. Клапан состоит из корпуса 1 и собственно цилиндрического клапана 2, который относительно корпуса имеет небольшой зазор по диаметру. Клапан 2 изготавливают из латуни или полимерного материала. Над клапаном имеется полость, закрытая крышкой 3 с прокладкой 4. При подаче сжатого воздуха от компрессора клапан 2 поднимается. Подъем клапана происходит медленно, так как этому препятствует воздушная подушка в полости над клапаном. К концу подъема клапана эта воздушная подушка постепенно рассасывается через неплотности между клапаном и корпусом. Благодаря медленному изменению давления в полости под крышкой клапан 2 не успевает опускаться на седло в процессе пульсации давления в нагнетательном трубопро воде - этим предотвращается стук клапана. Если подача воздуха прекращается, то вследствие зазора между цилиндрической поверхностью клапана и корпусом он под действием собственного веса сядет на седло. Рис. 3.6. Обратный клапан усл. № 155А: 1 – корпус; 2 – клапан; 3 – крышка; 4 – прокладка 49 3.7. Предохранительный клапан усл. № 216 Предохранительный клапан усл. № 216 устанавливаются между первой и второй ступенями сжатия локомотивных компрессоров и регулируются на давление срабатывания 3,5 – 4,5 кгс/см 2 . Предохранительный клапан усл. № 216 (рис. 3.7) имеет корпус 4 с атмосферными отверстиями «АТ», на который навернут штуцер 1. В штуцере находится тарельчатый срывной клапан 2 с направляющими ребрами. Клапан 2 имеет две площади воздействия давления: рабочую (малую) - поверхность до притирочного кольца, и срывную (большую) - поверхность до наружной окружности кла пана. Клапан 2 нагружен пружиной 3, усилие которой регулируется гайкой 5, закрытой колпачком 6. Отверстия «а» в колпачке и в корпусе служат для установки пломбы. Рис. 3.7. Предохранительный клапан усл. № 216: 1 – штуцер; 2 – клапан; 3 – пружина; 4 – корпус; 5 – гайка; 6 – колпачок Усилием пружины 3 клапан 2 прижат к своему седлу, и давление сжатого воздуха воздействует снизу на рабочую площадь клапана. Как только давление воздуха превысит усилие пружины, клапан 2 немного отойдет от седла, после чего воздух будет уже действовать на срывную (большую) площадь клапана. Сила давления на клапан снизу резко возрастает и он быстро поднимается вверх, выпуская воздух в атмосферу через отверстия «Ат» в корпусе. Истечение воздуха будет продолжаться до тех пор, пока усилие пружины не превысит силы давления воздуха на срывную площадь 50 клапана 2. После посадки на седло клапан будет надежно удерживаться пружиной в закрытом положении, так как давление воздуха будет распространяться на рабочую (малую) площадь клапана. 3.8. Выпускной одинарный клапан усл. № 31 Выпускной одинарный клапан усл. № 31 (рис. 3.8) служит для отпуска вручную тормоза отдельного вагона, для выпуска воздуха из резервуаров и внутренних камер воздухораспределителя при его выключении, а также используется на пассажирских локомотивах для выпуска воздуха из ТЦ. Клапан состоит из корпуса 5 с атмосферным отверстием «Ат» и ручки 8, подвешенной к корпусу на двух шпильках 7. В верхнюю часть корпуса ввернут штуцер 1, с помощью которого клапан монтируется на трубопроводе. Внутри корпуса расположен собственно клапан, состоящий из стержня 6, шайбы 3 и прокладки 4. Клапан прижат к седлу пружиной 2. При оттягивании ручки в сторону, ее противоположный конец упирается в шпильку, а средняя сферическая часть - в стержень 6. При этом шайба 3 приподнимается и сообщает полость штуцера с атмосферным через отверстие «Ат» в нижней части корпуса. Рис. 3.8. Выпускной одинарный клапан усл. № 31: 1 – штуцер; 2 – пружина; 3 – шайба; 4 – прокладка; 5 – корпус; 6 – стержень; 7 – шпилька; 8 – ручка 3.9. Выпускной двойной клапан усл. № 146 Выпускной двойной клапан усл. № 146 (Рис. 3.9) устанавливается на двухкамерном резервуаре воздухораспределителя усл. № 135. Клапан имеет корпус 1, в который ввернуты два седла 6. В седлах помещены собственно клапаны, состоящие из направляющей части 5 с хвостовиком, резинового уплотнительного 51 кольца 4 и головки 3. Клапаны прижаты к седлам 6 пружинами 2. Снизу к корпусу прикреплен стакан 10 с атмосферными отверстиями «Ат», внутри которого расположен нагруженный пружиной 8 толкатель 9 и ручка 7. Между хвостовиком направляющей части 5 клапана и толкателем 9 имеется небольшой зазор. При оттягивании ручки в любую сторону толкатель приподнимается и отжимает вверх клапаны от седел. При этом происходит сообщение запасного резервуара (ЗР) и рабочей камеры (РК) с атмосферой через атмосферные отверстия «Ат» в стакане 10. Время выпуска воздуха из ЗР и РК составляет 10 - 15 с. Для уравнивания времени выпуска воздуха из емкостей разного объема в канале РК помещен ниппель с отверстием диаметром 3,0 мм. Рис. 3.9. Выпускной двойной клапан усл. № 146: 1 – корпус; 2, 8 – пружина; 3 – головка; 4 – резиновое уплотнительное кольцо; 5 – направляющая часть; 6 – седло; 7 – ручка; 9 – толкатель; 10 – стакан 3.10. Устройство и работа ЭПК-153 Для включения ЭПК необходимо повернуть ручку до упора против часовой стрелки. Подать напряжение на контакты ЭПК. Установить ручку крана машиниста во II (поездное) положение. После наполнения уравнительного резервуара до зарядного давления открыть разобщительный кран на ТМ крана машиниста (разобщительный кран на ТМ ЭПК постоянно открыт и опломбирован). Работу ЭПК можно проследить по рис. 3.10. При повороте ключа и подаче сжатого воздуха из ПМ через дроссельные от верстия 6,7, поступает в резервуар 8, далее в полость над диафрагмой автоматического 52 выключателя 3. Диафрагма, преодолевая усилие пружины, прогибается вниз. Атмосферный клапан под усилием закрывается. Воздух из ТМ поступает под поршень срывного клапана 2,далее через дроссельное отверстие в поршне в полость над поршнем, к атмосферному клапану выключателя управления 3 и под поршень. Перемещаясь, поршень замыкает контакты выключателя. Замыкается электрическая цепь катушки ЭПВ 1. При подаче напряжения на катушку клапан ЭПВ закрывается. ЭПК включен. Ключ необходимо возвратить в первоначальное положение. При проезде путевого незакороченного индуктора обмотки катушки ЭПВ 1 обесточивается, клапан открывается, сообщая резервуар 8 через дроссельное отверстие 7 диаметром 0.8 мм со свистком 10 из ПМ через дроссельное отверстие 6 диаметром 0.7мм. Свисток 10 действует независимо от снижения давления в резервуаре. Если по истечение 7-8 с после начала звукового сигнала будет нажата рукоятка бдительности, катушка ЭПВ 1 вновь получит питание и клапан ЭПВ возвратится в исходное положение. Давление сжатого воздуха в резервуаре и под диафрагмой автоматического выключателя будет снижаться, если в течении 7-8 с не будет нажата рукоятка бдительности . Пружина АВУ переместит диафрагму вверх. Перемещаясь вверх, диафрагма откроет атмосферный кла пан. Полости над поршнем срывного клапана 2 и поршнем АВУ 3 сообщаются с атмосферой. Давлением воздуха со стороны ТМ поршень срывного клапана 2 будет отжат от седла, в следствии чего произойдет экстренная разрядка ТМ в атмосферу, через широкий атмосферный канал. Поршень АВУ под действием пружины перемещается влево, контакты выключателя размыкаются. Для того чтобы вернуть ЭПК к действию необходимо вновь повернуть ключ замка 5 вправо. В электропоездах и пассажирских локомотивах, оснащенных электропневматическим тормозом применяется разрядка ТМ без выдержки времени. С этой целью в плите ЭПК предусмотрено резьбовое отверстие с заглушкой 9. 53 Рис. 3.10. Электропневматический клапан ЭПК – 153: 1 – вентиль электропневматический выключающий; 2 – клапан срывной; 3 – выключатель управления автоматический; 4 – колодка; 5 – замок; 6, 7 – отверстия дроссельные; 8 – резервуар; 9 – заглушка; 10 – свисток 54 Глава 4 ПРИБОРЫ УПРАВЛЕНИЯ ТОРМОЗАМИ 4.1. Кран вспомогательного тормоза локомотива усл. № 4ВК Кран вспомогательного тормоза усл. № 4ВК (рис. 4.1) применяется для управления прямодействующим тормозом на ССПС. Рис. 4.1. Кран вспомогательного тормоза усл. № 4ВК: 1 - корпус; 2 - золотник; 3 - крышка; 4 - стержень; 5 - ручка; 6 - гайка с колпачком; 7 - кулачок; 8 - пружина; 9 - шпилька; 10 - пружина Основой крана является корпус 7 с крышкой 3. К зеркалу корпуса при помощи пружины 10, поджатой крышкой 3, плотно прижат золотник 2. Поворот золотника относительно зеркала корпуса при помощи стержня 4, на квадрат которого одета ручка 5, закрепленная гайкой с колпачком 6. На зеркале корпуса имеются отверстия, соединенные с патрубками. К патрубкам присоединяются трубы от клапана максимального давления КМД (питательная магистраль), тормозного цилиндра ТЦ и атмосферная Ат. В золотнике имеются два отверстия, соединенные между собой. Если ручка крана находится в среднем положении, то отверстия золотника расположены между отверстиями корпуса и воздух через кран не проходит, т.е. тормозной цилиндр разобщен с питательной магистралью и атмосферой — положение перекрыши (П). При установке ручки крана в положение отпуска (О) отверстия золотника соединяют тормозной цилиндр с атмосферой. При 55 установке ручки крана в положение торможения (Т) питательная магистраль соединяется с тормозным цилиндром. Для фиксации ручки крана в определенных положениях служит поджатый пружиной 8 кулачок 7, входящий в выемки на крышке. Шпилька 9 предназначена для крепления крана на кронштейне. Предельное давление ограничивается клапаном максимального давления, подключаемым к отростку КМД. Время наполнения тормозных цилиндров локомотива до 3 кгс/см2 составляет 6-10 с, время отпуска с максимального давления до 0,4 кгс/см 2 – 10 16 с. 4.2. Кран машиниста усл. № 326 Кран машиниста усл. № 326 (рис. 4.2) состоит из трѐх частей: верхней - управляющей, средней — уравнительной, и нижней - распределительной. Верхняя часть представляет собой шейку 19, в которой на ленточной резьбе ввѐрнута нажимная головка 14. С наружной стороны на шейку надет и раскреплѐн стопорным винтом градационный хомут 17. Ручка 13 на нажимной головке закреплена винтом 16. В ручке крана помещѐн кулачок 12, прижимаемый к градационному хомуту пружиной. Регулирующая пружина 18 верхним концом через шайбу 15 и стержень упирается в нажимную головку 14, а нижним концом через такую же шайбу - сферическую головку нажимной шайбы 23, которая через уплотнительное резиновое кольцо 20 прижимается к металлической диафрагме 22, укреплѐнной между кольцом 21 и крышкой 11 средней части. Средняя часть состоит из крышки 11, седла 24 и двухседельчатого возбудительного клапана 25, притѐртого к седлу 24 и одновременно к нажимной шайбе 23. Колпачок с боковыми отверстиями служит упором для пружины клапана 25. Нижняя часть имеет корпус 5 с двумя втулками 6 и 7. Снизу к втулке 6 притѐрт пустотелый клапан 4. В цоколе 1 помещена резиновая манжета 2, уплотняющая нижнюю цилиндрическую часть 4, прижатую к седлу 6 пружиной 3. Во втулке 7 перемещается уравнительный поршень 10, уплотнѐнный металлическим кольцом 9 и резиновой манжетой 8. Хвостовик поршня 10 входит в верхнюю часть втулки 6 и притирочным пояском закрывает осевой канал клапана 4. Корпус 5 соединѐн с крышкой 11 через резиновую прокладку 27 четырьмя шпильками 26. Воздух из питательной магистрали поступает под возбудительный клапан 25. Усилием пружины 18 металлическая диафрагма 22 прогибается до упора в торец седла 24, и возбудительный клапан 25 отжимается от нижнего седла. Сжатый воздух поступает в полость А и сообщенную с ней полость Б над уравнительным поршнем 10. Под действием воздуха в полости Б поршень 10 перемещается вниз. Отжимает своим хвостовиком впускной клапан 4 от седла на втулке 6, 56 и сжатый воздух поступает в полость В, сообщенную с тормозной магистралью ТМ. Сообщение полостей А и Б с питательной магистралью прекращается после того, как давление воздуха А на диафрагму 22 преодолеет усилие пружины 18 и диафрагма займет горизонтальное положение при таком равновесном положении возбудительный клапан 25 нижней притирочной поверхностью прижат к седлу 24, а верхний — к нажимной шайбе 23. Питание тормозной магистрали через открытый впускной клапан 4 будет продолжаться до тех пор, пока давление в ней и в полости В не достигнет величины, достаточной для преодоления давления воздуха на поршень 11 со стороны полости Б. После этого поршень 10 переместиться в среднее положение, при котором клапан 4 прижмѐтся к втулке 6, клапанная же часть хвостовика поршня 10 останется прижатой к торцу клапана 4. При торможении ручку крана машиниста поворачивают против часовой стрелки. Нажимная головка 14 вывѐртывается, и пружина 18 разжимается на определенную величину. Под избыточным усилием сжатого воз духа в полости А диафрагма 22 прогибается вверх и шайба 23 отходит от седла возбудительного клапана 25. Воздух из полостей А и Б уходит в атмосферу через открытый канал в нажимной шайбе 23. Истечение воздуха будет продолжаться до тех пор, пока давление под диафрагмой 22 не снизится на величину, соответствующую уменьшению усилия пружины, после чего диафрагма займет горизонтальное положение, и осевой канал в нажимной шайбе закроется возбудительным клапаном. Усилием избыточного давления со стороны полости В поршень 10 переместится вверх и откроет канал в клапане 4, через который воздух из магистрали будет выходить в атмосферу до тех пор, пока давление в ней не станет таким же, как и в полости Б, после чего поршень 10 переместиться вниз и своим хвостовиком закроет внутрен ний канал клапана 4. Каждому положению ручки крана машиниста соответствует определѐн ное давление в тормозной магистрали, которое поддерживается автоматически. Рукоятка крана не имеет положения экстренного торможения. Положения ручки крана машиниста приведены на рис. 4.2. 57 Рис. 4.2. Кран машиниста усл. №326: 1 – цоколь; 2, 8 - резиновая манжета; 3 – пружина; 4 - нижняя цилиндрическая часть; 5 – корпус; 6, 24 – седло; 7 – втулка; 9 - металлическое кольцо; 10 - уравнительный поршень; 11 – крышка; 12 – кулачок; 13 – ручка; 14 - нажимная головка; 15 – шайба; 16 – винт; 17 - градационный хомут; 18 - регулирующая пружина; 19 – шейка; 20 уплотнительное резиновое кольцо; 21 – кольцо; 22 - металлическая диафрагма; 23 – нажимная шайба; 25 - двухседельчатый возбудительный клапан; 26 – шпилька; 27 – резиновая прокладка 4.3. Кран вспомогательного тормоза усл. № 254 Кран вспомогательного тормоза усл. № 254 предназначен для управления прямодействующим тормозом на ССПС. Кран вспомогательного тормоза усл. № 254 (рис. 4.3) состоит из трех частей: верхней (регулировочной), средней (повторительного реле) и нижней (привалочной плиты ). Вер хняя часть состоит из корпуса 5, в ко тором расположен регулировочный стакан 2 с левой дву хзахо дной резьбой, регу лировочной пружиной 6 и регулировочным винтом 3. В нижней части стакана стопорным кольцом 9 закреплена опорная шайба 8. 58 Рис. 4.3. Кран вспомогательного тормоза усл. № 254 Ручка 1 закреплена на стакане винтом 4. Регу лировочная пружина зажата в центрирующих (упорных) шайбах 7. В приливе корпуса вер хней части расположен буфер отпуска, с остоящий из подвижной вту лки 21 с атмосферными отверстиями и отпускного клапана 22, нагруженных соответствующими пружинами. В корпусе 13 средней части нахо дятся упло тненные резиновыми манжетами вер хний одиночный поршень 11, направляющий диск 10 и нижний двойной поршень 12. В поездном положении ручки крана между хвостовиком верхнего поршня и центрирующей шайбой 7 (направляющим упором) имеется зазор. Нижний поршень имеет полый шток и ряд радиаль ных отверстий между дисками. Полость между дисками нижнего поршня сообщена с атмосферой. Полость под нижним поршнем сообщена с ТЦ. Под нижнем поршнем находится дву хседельчатый клапан 12, на который снизу действует пружина, упирающаяся вторым концом на шайбу 17. Вер хняя (выпускная) часть кла пана притер та к хвостовику нижнего поршня. Нижняя конусная часть клапана является впускной частью. В приливе корпуса средней части в седле 19 расположен нагруженный пружиной и уплотненный резиновой манжетой переключательный поршенек 20. В нижней части крана (привалочной плите) 16 расположена дополнительная камера объемом 0,3 л и штуцеры для подключения трубопроводов от главных резервуаров (ГР), возду хораспределителя (ВР) и тормозных цилиндров (ТЦ). 59 Полость над переключательным поршеньком, полость между поршнями и дополнител ьная камера объемом 0,3 л сообщаются между собой через калиброванное отверстие диаметром 0,8 мм. Кран вспомогательного тормоза усл. № 254 имеет шесть рабочих по ложений ручки: 1 - отпускное (по движная втулка буфера отпуска утоплена в прилив вер хней части); 2 - поездное; 3 – 6 - тормозные. Если краном вспомогательно го тормоза не пользуются, то его ручка нахо дится в поездном положении под усилием пружины, действующей на вту лку 21 буфера отпуска. Кран усл. № 254 может работать по двум схемам включения: независимой (кран отклю чен от ВР) и в качестве повторителя. При включении крана по независимой схеме к привалочной плите подключены только два трубопровода – от ГР и ТЦ. Действие крана при независимой схеме под ключения. При нахождении ручки крана в поездном положении усилие регулировочной пружины 6 передается на опорную шайбу 8, закрепленную в стакане 2 стопорным кольцом 9. Для торможения локомотива ручку крана устанавливают в о дно из тормозных полож ений. При э том регулировочный стакан 2 вворачивается в корпус, выбирая зазор между центрирующей шайбой 7 и хвостовиком вер хнего поршня, и сжимает регулировочную пружину, усилие которой передается на вер хний поршень11. Последний опускается и перемещает вниз нижний двойной поршень 12, который своим хвостовиком отжимает от седла впуск ную конусную поверхность дву хседельчатого клапана 15. При этом сжатый возду х из ГР начинает перетекать в ТЦ и одновременно под нижний поршень. Как только сила давле ния возду ха на нижний поршень преодолеет усилие регулировочной пружины 6, поршни 12 и 11 переместяся на незначительное расстояние ввер х и дву хседельч атый клапан 15 под действием своей пружины закрывается. Установившееся в ТЦ давление будет по ддерживаться автоматически. Время наполнения ТЦ с 0 до 3,5 кгс/см 2 при переводе ручки КВТ из поездного положения в VI должно быть не бо лее 4 с. Каждому тормозному положению ручки КВТ соответствует определенное усилие регу лировочной пружины и, следовательно, определенное давление в ТЦ. Для получения ступени отпуска ручку крана переводят по часовой стрелке. При этом стакан 2 выворачивается из корпуса и сила сжатия регулировочной пружины уменьшается. Под избыточным усилием сжатого возду ха из ТЦ поршни поднимаются и хвостовик ниж него поршня 12 отходит о т вер хней выпускной повер хности дву хседельчатого клапана 15. Возду х из ТЦ через осевой канал полого штока нижнего поршня и атмосферные отверстия между его дисками выходит в атмосферу. Снижение давления в ТЦ будет происхо дить до тех пор, пока усилие регулировочной пружины 6 не преодолеет усилия от действия сжатого возду ха на нижний по ршень 12. Как только это произойде т, поршни под действием регулировочной пружины переместятся на незначительное расстояние вниз, и хвостовик нижнего поршня 12 сядет на торец дву хседельчатого клапана 15, разобщив ТЦ с атмосферой. При переводе ручки КВТ в поездное положение действие регулировочной пружины 6 на верхний поршень 11 прекращается и происхо дит полный отпуск тормоза. Время понижения давления в ТЦ с 3,5 до 0,5 кгс/см 2 при переводе ручки КВТ из крайнего тормозного положения в поездное до лжно быть не более 13 с. 60 Работа крана при включении в качестве повторителя. При торможении поездным краном машиниста возду х от ВР поступает в кран усл. № 254 в полость под переключательным поршеньком 20 по обхо дному каналу в корпусе средней части возду х об ходит поршенек и через калиброванное отверстие диаметром 0,8 мм проходит в полость между поршнями 11 и 12 и в камеру объемом 0,3 л. При этом нижний поршень 12 опускается, отжимает вниз дву хседельчатый клапан 15 и возду х их ГР начинает перетекать в ТЦ. Наполнение ТЦ прекращается при выравнивании давлений в межпоршневой полости и в ТЦ. При отпуске тормозов поездным краном машиниста возду х из полости между поршнями и из камеры 0,3 л теми же каналами, ч то и при торможении, выхо дит в атм осферу через ВР. Давлением ТЦ нижний поршень 12 поднимается и возду х из ТЦ выхо дит в атмосферу через осевой канал полого штока поршня 12. Для отпуска тормозов локомотива при заторможенном составе ручку крана усл. № 254 устанавливают в первое (отпускное) положение. При этом вту лка 21 буфера отпуска утапливается в корпус и отпускной клапан 22 отжимается от седла. Возду х их по лости над переключательным поршеньком 20 выхо дит в атмосферу через открытый отпускной клапан. Давление в по лости малого объема над переключательным поршеньком практически мгновенно понижается до атмосферного. Под избыточным давлением со стороны ВР переключательный поршенек 20 поднимается и своей манжетой перекрывает об ходной канал в корпусе средней части. Через открытый отпускной клапан возду х также выхо дит в атмосферу из по лости между поршнями 11 и 12 и из камеры объемом 0,3 л. Вследствие понижения давления в межпоршневой по лости нижний поршень 12 поднимается, и возду х из ТЦ выхо дит в атмосферу через осевой канал полого штока поршня 12. Величина снижения давления в ТЦ зависит от времени выдержки ручки КВТ в о тпускном положении, то есть от величины падения давления в полости между поршнями. Из отпускного положения в поездное ручка крана перемещается автоматически под действием пружины втулки 21 буфера отпуска. Переключательный поршенек 20 остается в вер хнем по ложении по д усилием сжатого возду ха со стор оны ВР. При перекрытом обходном канале левая часть крана оказывается выключенной из ра боты (возду х о т ВР не может попасть в полость между поршнями), то есть в данном случае имеет место независим ая схема его включения. Повысить тормозную эффективность локо мотива можно только постановкой ручки КВТ в одно из тормозных по ложений. При этом под действием регулировочной пружины 6 поршни 11 и 12 переместятся вниз, в резу льтате чего произойдет повышение давления в ТЦ, как было описано выше, если усилие регулировочной пружины будет соответствовать большей величине давления в ТЦ, чем было установлено при действии ВР, например, если была выполнена ступень отпуска тормозов локомотива при заторможенном составе. Искусственное увеличение межпоршневого объема (наличие дополнительной камеры 0,3 л) и замедление выхода возду ха в атмосферу из полости между поршнями при первом поло жении ручки КВТ (наличие калиброванного отверстия диаметром 0,8 мм) позволяет получить ступенчатый отпуск тормозов локомотива при заторможенном составе. Для восстановления повторительной схемы необхо димо отпустить тормоза поездным краном машиниста. При э том снижается давление в полости под переключательным по ршеньком 20 и он под действием своей пружины опускается, открывая об ходной канал. 61 Регулировка крана В каждом тормозном положении кран усл. № 254 должен устанавливать и автомати чески поддерживать определенное давление в ТЦ: в 3-м положении – 1,0 – 1,3 кгс/см 2 ; в 4-м положении - 1,7 – 2,0 кгс/ см 2 ; в 5-м положении - 2,7 – 3,0 кгс/ см 2 ; в 6-м положении - 3,8 – 4,0 кгс/ см 2 ; Для регу лировки крана необ хо димо ослабить регулировочный винт и винт крепления ручки на стакане. Установить ручку крана в 3-е по ложение. Вращением стакана установить в ТЦ давление 1,0 - 1,3 кгс/ см 2 . Закрепить ручку крана на стакане. Перевести ручку в 6 -е по ложение и регу лировочным винтом довести давление в ТЦ до 3,8 – 4,0 кгс/ см 2 . Затем перевести ручку крана в поездное положение и убедиться в полном отпуске тормоза. 4.4. Кран машиниста усл. № 394 Кран машиниста усл. № 394 (рис. 4.4) со стоит из пяти частей: вер хней (зо лотниковой), средней (промежуточной), нижней (урав нительной) частей, стабилизатора (дросселирующего вы пускного клапана) и редуктора (питательного клапана). В вер хней части крана имеются золо тник 12, крышка 11, стержень 17 и ручка 14 с фиксатором 13, которая надета на квадрат стержня и закреплена винтом 16 и гайкой 15. Стержень 17 уплотнен в крышке манжетой, опирающейся на шайбу 19. Нижним концом стержень надет на выступ золо тни ка 12, который прижимается к зеркалу пружиной 18. Для смазывания золотника в крышке 11 имеется отверстие, закрываемое пробкой. Смазка трущейся повер хности стержня 17 произво дится через просверленное в нем осевое отверстие. Средняя часть 10 крана служит зер калом для золо тника, а запрессованная в нее втул ка 33 - седлом для обратного клапана 34 (рис. 4.5 ). Нижняя часть крана машиниста состоит из корпуса 2, уравнительно го поршня 9 с резиновой манжетой 7 и латунным ко льцом 8, выпускного кла пана 5, который прижимается пружи ной 4 к седлу втулки 6. Хвостовик выпускного кла пана упло тнен резиновой манжетой 3, вставленной в цоколь 1. Вер хняя, средняя и нижняя части соеди няются через резиновые прокладки на четы рех шпильках 20 с гайками. Положение ф лан ца крышки вер хней части фиксируется на средней части штифтом 21. 62 Рис. 4.4. Кран машиниста. № 394 Рис. 4.5. Обратный клапан 63 Редуктор крана (рис. 4.4) имеет корпус 26 вер хней части с запрессованной вту лкой 25 и корпус 29 нижней части. В вер хней части нахо дится питательный клапан 24, прижимаемый к седлу пружиной 23, которая вторым концом упирается в заглушку. Фильтр 22 предо храняет питательный клапан от загрязнения. На металлическую диафрагму 27 снизу через упорную шайбу 28 давит пружина 30, опирающаяся вторым концом через упор 32 на винт 31. С трубами от питательной и тормозной магистралей кран машиниста соединяется с помощью накидных гаек. Стабилизатор крана (рис. 4.6) состоит из корпуса 41 с запрессованной в него втулкой 43, крышки 35 и клапана 37, прижимаемого к седлу пружиной 36. В корпус запрессован также ниппель 39 с калиброванным отверстием 0,45 мм. Между корпусом и втулкой зажата металлическая диафрагма 40. Снизу на диаф рагму через шайбу 42 давит пружина 44, сжатие кото рой регулируется винтом 46. Рис. 4.6. Стабилизатор крана машиниста. 4.5. Работа крана машиниста усл. № 394 Ручка крана машиниста усл. № 394 имеет семь рабочих по ложений: I положение –зарядка и отпуск (рис. 4.7). 64 Рис. 4.7. Действие крана машиниста усл. № 394 при первом положении. Сжатый возду х из питательной магистрали про хо дит в камеру над золотником и по двум широким каналам в тормозную магистраль. Первый пу ть - по выемке зо лотника 12, второй - по открытому впускному клапану 5. Впускной клапан о ткрыт хвостовиком уравнительного поршня 9, на который оказывает давление возду х ка меры над уравнительным поршнем У1 . В камеру У1 воздух прохо дит из главных резервуаров двумя путями: первым - по каналу в золотнике, вторым - через золотник 12, фильтр 22 и открытый питательный клапан 24 редуктора зарядного давления. По каналу диаметром 1,6 мм из камеры над уравнительным поршнем заряжается уравнительный резервуар. Канал питания уравнительно го резервуара заужен для то го, чтобы рукоятку кран можно было выдерживать в первом положении более продолжительное время, сообщая в то же время питательную магистраль двумя широкими пу тями с тормозной магистралью. II положение – поезд ное с ликвидацией сверхзарядного д авления (рис. 4.8). 65 Рис. 4.8. Действие крана машиниста усл. № 394 при втором положении. Ликвидация сверхзарядного давления. Уравнительный резервуар УР и камера над уравнительным поршнем У 1 сообщается золо тником 12 с камерой У 2 над металлической диафрагмой 27 редуктора и камерой над возбудительным клапаном 37 стабилизатора. Усилием пружины 44 диафрагма 40 прогибается ввер х и открывает возбудительный клапан 37. Возду х уравнительного резервуара прохо дит в камеру У 3 над диафрагмой 40 и по калиброванному отверстию диаметром 0,45 мм выхо дит в атмосферу. Давление возду ха в камере У3 поддерживается постоянным соответственно усилию пружины 44. Так как истечение возду ха из уравнительно го объема в атмосферу происходит все время при постоянном давлении в ка мере У3 , то стабилизатор обеспечивает постоянный темп ликвидации свер хзарядно го давле ния из уравнительно го объема. Уравнительный поршень 9, находящийся по д давлением возду ха УР и тормозной магистрали, поднимается ввер х и открывает выпускной клапан, по ко торому возду х из ТМ у ходит атмосферу (в зависимости о т длины поезда). Темп ликвидации свер хзарядного давления из тормозной магис трали не зависит от наличия и величины утечки из нее. Автоматическое поддерж ание зарядного д авления в тормозной магистрали. Когда давление в уравнительном резервуаре и камере У 1 над уравнительным поршнем 9 снизится ниже зарядного на 0,05 кгс/см2 , то несмотря на продолжающееся истечение возду ха в атм осферу через отверстие диаметром 0,45 мм, редуктор начнѐт по ддерживать в уравнительном объеме зарядное давление, величи на которого установлена пружиной 30. 66 Снижение давления возду ха в УР ниже зарядного на 0,05 кгс/см2 вызовет снижение давления в камере У 2 над металлической диафрагмой 27 редуктора. Усилием пружины 30 диафрагма 27 прогибается ввер х и поднимает питательный клапан 24. Возду х из главного резервуара через вертикальный канал в золотнике 12, фильтр 22 и о ткрытый питательный клапан 24 поступает в камеру У 1 над уравнительным поршнем 9. Из камеры У 1 по калиброванному отверстию диаметром 1,6 мм возду х про хо дит в УР и камеру У 2 . Когда давление возду ха и пружины 30 на диафрагму 28 выравнивается, она займет горизонтальное положение и питательный клапан 24 будет прижат к седлу пружиной 23. Если в результате утечек упадет давление в тормозной м агистрали, то уравнительный поршень 9 под давлением возду ха уравнительного объема опускается вниз, отжимает о т се дла впускной клапан 5 и возду х из ГР будет про ходить в ТМ. Когда давление в ТМ достигнет зарядно го уровня (станет равно давлению в камере У1 ), пружина 4 поднимет уравнительный поршень и закроет впускной клапан 5. Питание у течек ТМ прекратится. Отпуск вторым положением ручки крана. Во втором положении ручки крана машиниста зо лотник 12 сообщает камеру У2 редуктора с уравнительным резервуаром. Если поста вить ручку крана во второе положение после торможения, то в камере У 2 установится давление ниже зарядного, т.е. тормозное. На металлическую диафрагму 27 снизу будет давить пружина 30 с усилием, соответствующим зарядному давлению, поэтому диафрагма 27 прогнется ввер х и откроет питательный клапан 24. Возду х из ГР по вертикальному каналу золотника, через фильтр 22, открытый клапан 24 широким каналом поступает в камеру над уравнительным поршнем У 1 , а уходит из нее по узкому каналу диаметром 1,6 мм в УР и камеру У 2 . В камере У 1 создается повышенное давление. Э тим давлением уравнительный поршень 9 сдвинется вниз и своим хвостовиком полностью о ткроет впускной клапан 5, ко торый пропустит в тормозную магистраль возду х давлением, равным давлению над уравнительным порш нем. Давление в УР и камере У 2 постепенно увеличивается, поэ тому диафрагма выпрям ляется, а питательный клапан 24 прижимается к седлу. С момента, когда давление в камере У 1 над уравнительным поршнем выравнивается с давлением в УР, т.е. становится зарядным, возду х из ГР будет про ходить в ТМ по впускному клапану то лько зарядным давлением. III положение – перекрыша без питания тормозной магистрали (рис. 4.9). 67 Рис. 4.9. Действие крана машиниста усл. № 394 при третьем положении. Золотник 12 сообщает камеру над уравнительным поршнем У1 с тормозной магистралью через обратный клапан 34. Давление в тормозной магистрали понижается быстрее, чем в уравнительном резервуаре, поэтому воздух уравнительного объема поднимает об ратный клапан и перетекает в ТМ. Давление возду ха на уравнительный поршень 9 сверху и снизу выравнивается, впускной и выпускной клапаны остаются закрытыми. IV по ложение – перекрыша с питанием тормозной магистрали (рис. 4.10). 68 Рис. 4.10. Действие крана машиниста усл. № 394 при четвертом положении. Уравнительный резервуар, тормозная магистраль и главный резервуар разобщены между собой золотником. В уравнительном резервуаре из-за его высокой пло тности поддержи вается практически постоянное давление. При понижении давления в тормозной магистрали, вследствие утечек, уравнительный поршень 11 опускается вниз давлением камеры У 1 и открывает впускной клапан 16. Возду х ГР про хо дит в ТМ и восстанавливает в ней давление до уровня давления в уравнительном резервуаре. После это го впускной клапан закрывается своей пружиной и питание у течек прекращается. Положения V и V а – служебное торможение (рис. 4.11) 69 Рис. 4.11. Действие крана машиниста усл. № 394 при служебном торможении. Золотник сообщает уравнительный резервуар с атмосферой по каналу диаметром 2,3 мм. Давление в камере над уравнительным поршнем У 1 падает темпом 0,2 кгс/см2 – 0,25 кгс/см2 за секунду. Уравнительный поршень поднимается ввер х давлением то рмозной магистрали, и хвостовик поршня (выпускной клапан) о тхо дит о т своего седла во впускном клапане 16. Возду х из тормозной магистрали по осевому каналу клапана 16 выхо дит в атмосферу. Положение VA предусмотрено для замедленной разрядки уравнительно го резервуара по каналу в золотнике диаметром 0,75 мм при торможении длинносоставных поездов. Кран м ашиниста действует так же, как при V по ложении ручки, но темп разрядки составляет 0,5 кгс/см2 за 15 - 20 секунд. VI по ложение – экстренное торможение (рис. 4.12). 70 Рис. 4.12. Действие крана машиниста усл. № 394 при экстренном торможении. Широкой выемкой золотника тормозная магистраль, уравнительный резервуар и камера У1 над уравнительным поршнем сообщаются с атмосферой. По сравнению с объемом тормо зной магистрали объем камеры У 1 над уравнительным поршнем меньше, поэ тому камера У 1 разряжается в атмосферу быстрее. Из-за возникшего перепада давлений уравнительный пор шень по днимается ввер х и о ткрывает выпускной клапан. Тормозная магистраль разряжается в атмосферу двумя путями: по широкой выемке в зо лотнике и по осевому каналу впускного клапана 16. 4.6. Устройство блокировки тормозов усл. № 367 Устройство блокировки тормозов применяется на двухкабинных локомотивах для принудительного затормаживания локомотива при смене кабин управления с 71 отключением крана машиниста и крана вспомогательного тормоза в одной кабине и включения их в другой. Рис. 4.13. Устройство блокировки тормозов усл. № 367. Устройство блокировки тормозов усл. № 367 (рис. 4.13) состоит из кронштейна 1, корпуса 3 переключателя, комбинированного крана 17 и коробки 16 с электрическим контактом. К кронштейну 1 подключены трубопроводы от ГР, ТМ и ТЦ, а также от крана машиниста и крана вспомогательного локомотивного тормоза. К кронштейну крепится корпус 12 сигнализатора расхода воздуха. В корпусе 3 переключателя расположен эксцентриковый вал 4, на который насажена съемная ручка 2, имеющая два положения: вертикально вверх – блокировка выключена, вниз – блокировка включена. Ручка 2 может быть снята с вала только при выключенном положении блокировки. В корпусе 3 находятся также клапаны 5, 7 и 8, хвостовики которых уплотнены резиновыми манжетами, и толкатель 9. Клапаны 5, 7 и 8 со стороны дисков нагружены пружинами. В приливе корпуса 3 переключателя расположен блокировочный поршень 6, нагруженный пружиной со стороны его хвостовика. Хвостовик блокировочного поршня постоянно находится напротив дугообразной выемки эксцентрикового вала 4. Комбинированный кран 17 имеет конусную бронзовую пробку 11, нагруженную пружиной. Ручка 18 крана, закрепленная на квадрате пробки, имеет три положения: против часовой стрелки – положение двойной тяги (комбинированный кран перекрывает проход воздуха от крана машиниста в ТМ), вертикальное – поездное положение, по часовой стрелке – экстренное торможение. В положении экстренного торможения тормозная магистраль сообщается с атмосферой через пробку комбинированного крана. 72 Сигнализатор расхода воздуха в настоящее время не используется (новые устройства блокировки тормозов выпускаются без сигнализатора). В действующей кабине ручка 2 блокировочного устройства должна быть повернута до упора вниз, а ручка 18 комбинированного крана устанавливается в поездное положение (рис. 4.14). При этом кулачки эксцентрикового вала 4 отжимают клапаны 5, 7 и 8 от седел (открывают клапаны), а толкатель 9 перестает оказывать воздействие на электрический контакт 10, который замыкается под действием своей пружины. Воздух из ГР проходит через корпус 12 сигнализатора расхода воздуха и далее по каналу 13 и через открытый клапан 5 к крану машиниста. От крана машиниста сжатый воздух проходит в ТМ через открытый клапан 7, по каналу 14 и через пробку комбинированного крана. По каналу 14 воздух также подходит к блокировочному поршню, который под его воздействием утапливает свой хвостовик в выемке эксцентрикового вала 4 (запирает вал в его рабочем положении). От крана вспомогательного тормоза воздух поступает в ТЦ по каналу 15 через клапан 8. При переходе в другую кабину необходимо краном машиниста произвести полную разрядку ТМ, а ручку КВТ перевести в VI положение. При этом пружина выведет хвостовик блокировочного поршня 6 из зацепления с эксцентриковым валом 4 - вал будет разблокирован. После этого необходимо повернуть ручку 2 на 1800 до упора вверх и снять ее с квадрата вала 4. Клапаны 5, 7 и 8 освобождаются от воздействия кулачков эксцентрикового вала 4 и под усилиями своих пружин садятся на седла, перекрывая каналы 13, 14, 15, сообщающие ГР с КМ, кран машиниста с ТМ и КВТ с тормозными цилиндрами. Одновременно кулачок вала 4 будет воздействовать на толкатель 9, который размыкает электрический контакт 10, включенный в электрическую цепь трогания локомотива. Таким образом исключается возмож ность приведения локомотива в движение. 73 Рис. 4.14. Схема работы устройство блокировки тормозов усл. № 367 Если в рабочей кабине ручка 2 повернута вниз, но не занимает вертикального положения, то хвостовик блокировочного поршня 6 не будет утоплен в выемке эксцентрикового вала 4 и поршень 6 не перекроет обходной канал «А». В этом случае сжатый воздух из ТМ будет с шумом выходить в атмосферу, сигнализируя машинисту о необходимости правильной установки ручки 2. При следовании двойной тягой в рабочей кабине второго локомотива устройство блокировки тормозов должно быть включено, переведена в положение двойной тяги. 74 а ручка 18 комбинированного крана Глава 5 ПРИБОРЫ ТОРМОЖЕНИЯ 5.1. Воздухораспределитель усл. № 483 Устройство воздухораспределителя. В комплект воздухораспределителя усл. № 483 входят: главная часть, магистральная часть и двухкамерный резервуар (рис. 5.1). Двухкамерный резервуар содержит фильтр 34, рабочую (РК) и золотниковую (ЗК) камеры, к нему подведены трубопроводы от тормозной магистрали (ТМ ) через разобщи тельный кран, запасного резервуара (ЗР) и тормозного цилиндра (ТЦ). На корпусе 36 двухкамерного резервуара расположена рукоятка переключателя режимов торможения (на рисунке не показана): порожнего, среднего и груженого. На двухкамерный резервуар крепятся главная и магистральная части, в которых сосредоточены все рабочие узлы прибора. Магистральная часть состоит из корпуса 28 и крышки 25, в которой расположен узел переключения режимов работы (отпуска): равнинного и горного. Этот узел включает в себя рукоятку 22 с подвижной упоркой 23 и диафрагму 24, прижатую двумя пружи нами к седлу 20 с калиброванным отверстием диаметром 0,6 мм. На равнинном режиме работы ВР усилие пружин на диафрагму 24 составляет 2,5 – 3,5 кгс/см2 , на горном режиме - 7,5 кгс/см2 . В корпусе магистральной части расположены: магистральный орган, узел дополнительной разрядки и клапан мягкости. Магистральный орган включает в себя резиновую магистральную диафрагму 18, зажатую между двумя алюминиевыми дисками 19 и 27 и нагруженную возвратной пружиной. В хвостовике левого диска 27 расположены два отверстия диаметром по 1 мм и толкатель 30, а в торцовой части правого диска 19 - три отверстия диаметром по 1,2 мм (или два отверстия диаметром по 2 мм). Магистральная диафрагма делит магистральную часть на две камеры: магистральную (МК) и золотниковую (Ж). В полости дисков расположен нагруженный пружиной плунжер 2, который имеет несквозной осевой канал 26 диаметром 2 мм и три радиальных канала диаметром по 0,7 мм каждый. Седлом плунжера яв ляется левый диск магистральной диафрагмы. Узел дополнительной разрядки содержит атмосферный клапан 14 с седлом 33, клапан дополнительной разрядки 32 с седлом 31 и манжету 17 дополнительной разрядки с седлом 29. Манжета 17 дополнительной разрядки выполняет функции обратного клапана. Все клапаны прижаты пружинами к своим седлам. В заглушке 13 атмосферного клапана расположено отверстие диаметром 0.9 мм (до модернизации ВР 75 – 0,55 мм), в седле 31 клапана дополнительной разрядки имеется шесть отверстий, через которые полость за клапаном сообщена с каналом дополнительной разрядки (КДР), в седле 29 манжеты дополнительной разрядки расположены шесть отверстий диаметром по 2 мм каждое. Клапан мягкости 16 нагружен пружиной и имеет в средней части резиновую диафрагму 15. В канале клапана мягкости (между торцовой частью клапана и МК) расположен ниппель с калиброванным отверстием диаметром 0,9 мм (до модернизации ВР – 0,65 мм). Полость под диафрагмой клапана мягкости постоянно сообщена с атмосферой. Главная часть состоит из корпуса 37 и крышки 1. В крышке расположен отпускной клапан 39 с поводком 38. В корпусе расположены главный и уравнительный органы, обратный клапан 7 и калиброванное отверстие диаметром 0,5 мм. Главный орган включает в себя напруженный пружиной 4, главный поршень 2 с полым штоком 3. Внутри полого штока расположен нагруженный пружиной тормозной клапан 8,. седлом которого является торцовая часть полого штока. В полом штоке имеется также одно отверстие диаметром 1,7 мм и восемь отверстий диаметром по 1,6 мм каждое (или четыре отверстия по 3 мм). Шток уплотнен шестью резиновыми манжетами 5 и 6. Уравнительный орган включает в себя уравнительный поршень 9, нагруженный большой 10 и малой 11 пружинами. Затяжка большой пружины регулируется резьбовой втулкой 35 с атмосферными отверстиями, воздействие малой пружины на уравнительной поршень изменяется с помощью подвижной упорки 12, связанной с рукояткой переключения режимов торможения. Уравнительный поршень имеет в диске два отверстия для сообщения тормозной камеры (ТК) с каналом ТЦ и сквозной осевой атмосферный канал диаметром 2,8 мм. Между главной частью и двухкамерным резервуаром расположен ниппель с от верстием диаметром 1,3 мм. Модернизированный ВР усл. № 483 имеет в седле 29 манжеты дополнительной разрядки канал диаметром 0,3 мм, через который МК постоянно сообщена с полостью «П1» за манжетой дополнительной разрядки. Верхний радиальный канал плунжера смещен вправо по отношению к его нижним радиальным каналам с целью повышения чувствительности ВР к отпуску и ускорения начала отпуска в хвостовой части поезда. Расположение верхнего радиального канала плунжера выбрано таким образом, чтобы при движении магистральной диафрагмы в отпускное положение (вправо), РК, полость «П» (полость слева от диафрагмы 24 переключателя режимов отпуска) и МК через этот 76 канал и канал диаметром 0,3 мм сообщились бы между собой раньше, чем сообщатся РК и ЗК через нижние радиальные каналы плунжера. Рис. 5.1. Воздухораспределитель усл. № 483 при зарядке Де йствие воздухораспре де лителя. Зарядка на равнинном режиме (рис. 5.1). Сжатый воздух из ТМ поступает в двухкамерный резервуар. Часть воздуха через фильтр 34, отверстие 1,3 мм и обратный клапан 7 проходит в ЗР. Время зарядки ЗР с 0 до 5 кгс/см2 составляет 4-4.5 мин. Часть воздуха поступает в МК, вызывая прогиб магистральной диафрагмы 18 вправо до упора торцовой частью диска 19 в седло 20 диафрагмы переключателя режимов отпуска. При этом два отверстия диаметром по 1 мм в хвостовике левого диска 27 совпадут по сечению с шестью отверстиями диаметром по 2 мм в седле 29 манжеты дополнительной разрядки. Через эти отверстия воздух из МК поступает в полость «П1» (слева от манжеты 17 дополнительной разрядки) и далее через осевой и верхний радиальный каналы плунжера - в полость «П» (справа от диафрагмы 24 переключателя режимов отпуска), откуда через нижние радиальные каналы плунжера - в ЗК. Воздух из ЗК подходит под манжету, жестко закрепленную на стержне клапана 16 мягкости, а воздух из МК через калиброванное отверстие диаметром 0,9 мм в канале клапана мягкости - под торцовую часть клапана. При дав лении воздуха в ЗК около 3,0 – 3,5 кгс/см2 клапан мягкости поднимается, преодолевая усилие своей 77 пружины, и открывает проход воздуха из МК в ЗК вторым путем, ускоряя зарядку последней. Под действием воздуха из ЗК и усилия отпускной пружины 4 главный поршень 2 занимает крайнее левое (отпускное) положение, при котором воздух из ЗК начнет перетекать в РК через отверстие диаметром 0,5 мм в корпусе 37 главной части. По каналу РК воздух проходит в магистральную часть и через отверстие диаметром 0,6 мм в седле 20 подходит к диафрагме 24 переключателя режимов отпуска, воздействуя на нее по кольцевой площади, большей, чем площадь, на которую воздействует воздух из полости «П». При давлении со стороны РК на диафрагму 24 больше 2,5 – 3,5 кгс/см2 , последняя отжимается от седла 20 вправо, открывая тем самым второй путь зарядки РК из полости «П» (из МК) через отверстие диаметром 0,6 мм. Зарядка РК с 0 до 5 кгс/см2 на равнинном режиме происходит за время 3 – 3,5 мин. Зарядка на горном режиме (рис. 5.1). На горном режиме воздух РК не может отжать диафрагму 24, так как усилие режимных пружин на нее составляет 7,5 кгс/см2 . Поэтому зарядка РК на горном режиме осуществляется только одним путем - через отверстие диаметром 0,5 мм в корпусе главной части. Время зарядки РК с 0 до 5 кгс/см2 на горном режиме составляет 4 – 4,5 мин. При выравнивании давлений в МК, ЗК и РК магистральная диафрагма 18 под действием возвратной пружины выпрямляется в среднее положение, при котором толкатель 30 упирается в плунжер 21 и клапан дополнительной разрядки 32, два отверстия в хвостовике левого диска заходят за манжету дополнительной разрядки 17, крайние правые радиальные каналы плунжера выходят из полости «П». Среднее (поездное) положение магистральной диафрагмы является положением готовности к торможению. При этом МК и ЗК сообщены между собой через калиброванное отверстие диаметром 0,9 мм в канале клапана мягкости. РК и ЗК через отверстие диаметром 0,5 мм в главной части, полость «П» и РК - через отверстие диаметром 0,6 мм в седле диафрагмы переключателя режимов отпуска (на горном режиме сообщения полости «П» и РК нет). Одновременно с зарядкой происходит и отпуск тормоза, то есть сообщение ТЦ через уравнительный поршень 9 с атмосферой. Для большей ясности процесс отпуска на различных режимах работы ВР рассмотрим ниже. Мягкость. При медленном снижении давления в ТМ темпом до 0,3 – 0,4 кгс/см2 в минуту воздух из РК перетекает в ЗК, а оттуда в МК через отверстие диаметром 0,9 78 мм в канале клапана мягкости. При этом давления в МК и ЗК выравниваются и прогиба магистральной диафрагмы в тормозное положение (влево) не происходит. Клапан дополни тельной разрядки 32 остается закрытым. При падении давления в ТМ темпом до 1,0 кгс/см2 в минуту к указанному выше пути добавляется второй путь мягкости. Воздух из ЗК не успевает перетекать в МК через отверстие диаметром 0,9 мм, что вызывает прогиб магистральной диафрагмы влево. Одновременно начинают перемещаться влево толкатель 30 и плунжер 21. Толкатель приоткры вает клапан дополнительной разрядки 32 и воздух из ЗК через каналы плунжера и при открытый клапан дополнительной разрядки перетекает в канал дополнительной разрядки (КДР) и далее в атмосферу через осевой канал уравнительного поршня 9. Сечение для проходя воздуха через клапан дополнительной разрядки автоматически дроссели руется так, что темп разрядки ЗК соответствует темпу разрядки ТМ. Давления в МК и ЗК быстро выравниваются и магистральная диафрагма занимает поездное положение. Максимальный темп разрядки ТМ, не вызывающий срабатывайте ВР на торможение, зависит от перепада давлений по обе стороны манжеты 17 дополнительной разрядки и определяется усилием ее пружины. Торможение (рис. 5.2). При снижении давления в ТМ (и, следовательно, в МК) темпом служебного или экстренного торможения (при служебном торможении на величину не менее 0,5 кгс/см2 ) магистральная диафрагма прогибается влево и толкатель полностью откры вает клапан дополнительной разрядки. При этом воздушная полость «П1» за манжетой дополнительной разрядки резко разряжается в КДР и далее в атмосферу и ТЦ через уравнительный поршень 9. Давлением МК манжета дополнительной разрядки отжимается от седла 29 влево, и воздух из МК резко устремляется в КДР, в ТЦ и в атмосферу через уравнительный поршень. (Дополнительная разрядка ТМ). Давлением воздуха из КДР опускается на седло клапан мягкости, разобщая МК и ЗК. Резкое падение давления в МК вызывает дальнейший прогиб магистральной диафрагмы влево, в результате чего хвостовиком клапана дополнительной разрядки отжимается от седла 33 атмосферный клапан 14, который открывает дополнительный выход воздуха из МК в атмосферу через отверстие диаметром 0,9 мм в заглушке 13. Темп падения давления в МК увеличивается, и магистральная диафрагма вновь прогибается влево до упора диском 27 в седло манжеты дополнительной разрядки. Так как к этому моменту все сво бодные зазоры манжеты 17 и клапанов 32 и 14 уже 79 выбраны, то толкатель и плунжер перемещаться не будут и. следовательно, между плунжером и левым диском 27 (седлом плун жера) возникает кольцевой зазор. Это обеспечивает начало интенсивной разрядки ЗК в атмосферу (и частично в ТЦ): через торцовые отверстия диска 19, кольцевой зазор плунжера, клапан 32 дополнительной разрядки, КДР и уравнительный поршень, и торцовые отверстия диска 19, кольцевой зазор плунжера, клапан 32 дополнительной разрядки. КДР и уравнительный поршень, и параллельным путем – через атмосферный клапан 14. (При дополнительной разрядке ТМ и первоначальной разрядке ЗК давление в ТЦ будет не более 0,3 – 0,4 кгс/см2 , а общая величина дополнительной разрядки ТМ составляет 0,4 – 0,45 кгс/см2 ). Одновременно с падением давления в ЗК начинает понижаться давление в РК за счет перетекания воздуха из РК в ЗК через отверстие диаметром 0,5 мм в корпусе главной части. При падении давления в ЗК на 0,4 – 0,5 кгс/см2 (в РК в этот момент давление понизится на 0,2 - 0,3 кгс/см2 ) главный поршень под действием давления РК начинает перемещаться вправо, преодолевая усилие пружины 4. Когда главный поршень пройдет приблизительно 7 мм, он своим диском разобщит ЗК и РК, тормозной клапан 8 сядет на хвостовик уравнительного поршня, перекрывая его атмосферный канал, восемь отверстий по 1,6 мм в полом штоке 3 главного поршня совпадут с каналом ЗР, а манжета 6 полого штока перекроет КДР. При этом воздушные давления на манжету дополнительной разрядки вы равниваются (за счет интенсивного роста давления в КДР) и она своей пружиной прижи мается к седлу, разобщая ЗК от МК и прекращая дополнительную разрядку ТМ. ЗК продолжает разряжаться в атмосферу через торцовые отверстия правого диска магистральной диафрагмы, кольцевой зазор между плунжером и левым диском и атмосферный клапан. При продолжающемся понижении давления в ЗК через атмосферный клапан 14 главный поршень продолжает перемещаться вправо. Так как уравнительный поршень при этом остается неподвижным, то между тормозным клапаном 8 и его седлом (торцовой частью полого штока) возникает кольцевой зазор, через который воздух из ЗР начинает интенсивно перетекать в тормозную камеру (ТК) и из нее - в ТЦ. Повышение давления в ТЦ быстрым темпом (скачок давления) будет продолжаться до тех пор, пока давление воздуха из ТК на уравнительный поршень не станет выше давления на него режимных пружин 10 и 11 (в зависимости от режима торможения - одной пли двух), или при глубокой разрядке ТМ (например, при полном служебном или экстренном торможении), когда главный поршень пе ремещается вправо на полный свой ход (23 - 24 мм), и с каналом ЗР совпадает одно отверстие полого штока диаметром 1,7 мм. Это 80 отверстие вместе с манжетой 5 на полом штоке называют замедлителем наполнения ТЦ или замедлителем торможения. Замедли тель торможения увеличивает время наполнения ТЦ в головной части поезда, чем обеспечивается плавность торможения. Рис. 5.2. Воздухораспределитель усл. № 483 в тормозном положении. Действие ВР одинаково при служебном и экстренном торможении, с той лишь разницей, что в последнем случае разрядка МК и ЗК происходит до нуля. Пе рекрыша (рис. 5.3). После прекращения разрядки ТМ через кран машиниста разрядка ЗК в атмосферу продолжается через атмосферный клапан 14 до те х пор, пока давление в ней не уравняется с давлением ТМ . Магистральная диафрагма при этом занимает среднее положение (положение перекрыши) и атмосферный клапан закрывается. Клапан дополнительной разрядки при этом остается приоткрытым. При перетекании воздуха из ЗР в ТЦ растет давление и в ТК. Когда давление в ней станет выше, чем усилие режимных пружин на уравнительный поршень, последний начинает перемещаться вправо, сжимая пружины. При этом начинает уменьшаться кольцевой зазор между тормозным клапаном и его седлом в полном штоке. Следовательно, уменьшается и темп перетекания воздуха из ЗР в ТЦ. При посадке тормозного клапана на седло ТК оказывается изолированной от ЗР, и в ТЦ устанавливается определенное дав ление, которое зависит от величины снижения давления в ТМ и установленного на ВР режима торможения. 81 Рис. 5.3. Воздухораспределитель усл. № 483 в поездном положении. Чем сильнее давление режимных пружин 10 и 11 на уравнительный поршень, тем при большем давлении воздуха в ТК он начнет движение в положении перекрыши. Поэтому для получения различных режимов торможения (порожнего, среднего и груженого) изменяют усилие режимных пружин 10 и 11 на уравнительный поршень. Это достигается изменением положения рукоятки переключателя режимов торможения (табл. 4). Зависимость давления в ТЦ на различных режимах от ступени торможения показана на рис. 5.4. Уравнительный поршень в положении перекрыши поддерживает в ТЦ определенное установленное давление. Так, например, при утечках сжатого воздуха из ТЦ, понижается давление и в ТК. Под действием режимных пружин уравнительный поршень переместится влево, отжимая от седла тормозной клапан 8,. что приведет к появлению кольцевого зазора между тормозным клапаном и торцовой частью полого штока. При этом воздух из ЗР через открывшийся тормозной клапан начнет перетекать в ТК, а из нее в ТЦ. При превышении давления воздуха в ТК усилия режимных пружин, уравнительный поршень перемещается вправо и тормозной клапан закроется. ЗР через обратный клапан 7 пополняется из ТМ. 82 Рис. 5.4. Зависимость давления в ТЦ от величины ступени торможения. ВР № 483 в положении перекрыши защищен от самопроизвольного отпуска на равнинном режиме при незначительном (не более 0,3 кгс/см2 ) самопроизвольном повышении давления в ТМ. При этом магистральная диафрагма прогнется в сторону крышки, и нижний правый радиальный канал плунжера выдвинется в полость «П». Воздух из РК начнет перетекать в ЗК, перемещая магистральную диафрагму в среднее положение. При этом возможно незначительное понижение давления в ТЦ. однако полного отпуска не произойдет. Таблица 4. Режимы включения ВР усл. № 483 на вагонах ( необорудованных авторежимами). 83 *) Приме чание : Груженый режим на вагонах с композиционными колодками в соответствии с требованиями Инструкции по эксплуатации тормозов подвижного состава железных дорог № ЦТ-ЦВ-ЩЕ-ВИИЖТ/277 устанавливается в следующих случаях: а) в груженом состоянии вагонов- хопперов для перевозки цемента; б) на других вагонах по приказу начальника дороги на основании опытных поездок на конкретных участках дороги при осевой нагрузке не менее 20 тс; в) в зимний период по указанию начальни ка дороги на участках с затяжными спусками, подверженных снежным заносам при загрузке вагона более 10 тс на ось. Отпуск на горном ре жиме. Особенностью этого режима является возможность получения ступенчатого отпуска. На горном режиме диафрагма 24 практически всегда прижата пружинами к своему седлу 20, поскольку усилие пружин составляет 7,5 кгс/см2 . Поэтому сообщения РК и полости «П» нет. При повышении давления в ТМ (рис. 5.1) магистральная диафрагма прогибается из положения перекрыши в сторону крышки и крайние радиальные каналы плунжера выходят в полость «П». Клапан дополнительной разрядки 32 закрывается. При этом устанавли вается сообщение между РК и ЗК. Давление в ЗК будет повышаться за счет поступления воздуха из ТМ. Под действием давления ЗК главный поршень 2 начнет перемещаться влево, уменьшая объем РК и, следовательно, повышая в ней давление. При этом тормозной клапан 8 отходит от хвостовика уравнительного поршня и через осевой канал последнего воздух из ТЦ начнет выходить в атмосферу. Для получения полного отпуска на горном режиме необходимо, чтобы главный поршень переместился влево до упора в крышку 1. С этой целью давление в ЗК должно быть увеличено до давления в РК, то есть на 0,2 – 0,3 кгс/см2 ниже первоначального зарядного. Если же давление в ЗК будет повышено на меньшую величину, то при выравнивании давлений в ЗК и РК главный поршень остановится в промежуточном положении, не дойдя до крышки. Так как при открытом осевом канале уравнительного поршня давление в ТК и в ТЦ понижаются, то под действием режимных пружин 10 и 11 уравнительный поршень начнет перемещаться влево и своим хвостовиком упрется в тормозной клапан, прекращая разрядку ТЦ в атмосферу. При последующем частичном повышении давления в ТМ на соответствующую величину понизится давление в ТЦ. 84 Таким образом, на горном режиме отпуск получается в результате восстановления давления в ТМ. При ступенчатом повышении давления в ТМ имеет место ступенчатый отпуск. Так как темп повышения давления в ТМ в голове состава выше, чем в хвосте, то и отпуск головной части получается раньше. Отпуск на равнинном режиме. Характер отпуска на равнинном режиме определяется темпом повышения давления в ТМ. В зависимости от этого возможно ускоренное и замедленное протекание процесса отпуска. При медленном повышении давления в ТМ в хвосте поезда магистральная диафрагма прогибается в сторону крышки до тех пор, пока нижний правый радиальный канал плун жера 21 не выдвинется в полость «П». Клапан дополнительной разрядки закрывается. Так как при этом отверстия в хвостовике левого диска 27 еще перекрыты манжетой дополни тельной разрядки, то сообщения РК и ЗК не устанавливается. Воздух из РК начинает перетекать в ЗК. При этом главный поршень начнет перемещаться влево и тормозной клапан отходит от хвостовика уравнительного поршня. Воздух из ТЦ начинает выходить в атмосферу через осевой канал диаметром 2,8 мм уравнительного поршня. Главный поршень, перемещаясь в отпускное положение, вытесняет воздух из РК в полость «П», а из нее - в ЗК, то есть давление в ЗК повышается, а в РК уменьшается. Следовательно, главный поршень двигается до упора в крышку 1 без остановки, а, значит, и ТЦ непрерывно разряжается в атмосферу от максимального давления до нуля. Таким образом, в хвосте состава происходит ускоренный отпуск, при котором главный поршень перемещается в отпускное положение за счет одновременного повышения давления в ЗК и уменьшении его в РК. При быстром темпе повышения давления в ТМ в голове поезда магистральная диафрагма прогибается вправо до упора диском 19 в седло 20. Клапан дополнительной разрядки закрывается. Воздух из РК через два отверстия диаметром по 1 мм в хвостовике левого диска 27 и осевой и радиальный каналы плунжера 21 перетекает в полость «П», а из нее - в ЗК. Рост давления в ЗК вызывает перемещение главного поршня в отпускное положение и. следовательно, опорожнение ТЦ в атмосферу. В полости «П» устанавливается повышенное магистральное давление, которое препятствует поступлению в нее воздуха из РК, поэтому в головной части поезда давление в РК практически не падает, а отпуск происходит замедленно только за счет роста давления в ЗК (из РК). Таким образом, отпуск в голове состава начинается раньше, но протекает он медленно, а в хвосте состава начинается позже, но протекать он будет быстрее. За счет 85 этого на рав нинном режиме происходит выравнивание времени оттека по длине поезда. Следовательно, на равнинном режиме возможен только полный оттек, для получения которого достаточно повысить давление в ТМ на 0,2 – 0,3 кгс/см2 и более в зависимости от величины снижения давления в ТМ при торможении. Отпуск на равнинном режиме после экстренного торможения протекает почти аналогично, но дольше, так как при этом была произведена полная разрядка ТМ, РК и ЗК. В общем случае равнинный режим оттека устанавливается при следовани и поезда на участке с уклонами до 0,018, горный режим - при следовании поезда на участке с уклонами более 0,018. Включение режимов торможения и отпуска воздухораспределителя на локомотивах показано в табл. 5. Особенности отпуска ВР усл.№ 483 Рис. 5.5. Система клапанов воздухораспределителя усл. № 483. При повышении давления в ТМ медленным темпом (рис. 5.5) верхний радиальный канал плунжера 21 выдвигается в полость «П» раньше, чем нижний правый радиальный канал, то есть РК сообщится с МК раньше (через радиальный канал плунжера и канал диаметром 0,3 мм в седле 29 манжеты дополнительной разрядки), чем с ЗК. Поэтому достаточно повысить давление в ТМ всего на 0,15 кгс/см2 , чтобы магистральная диафрагма прогнулась бы в отпускное положение. Так, если при отпускном положении магистральной диафрагмы давление в ТМ повышается медленным темпом, то за счет перетекания воздуха из РК в ЗК (на равнинном режиме), магистральная диафрагма с плунжером может переместиться в положение перекрыши (влево) и уплотнительная манжета плунжера перекроет его правый нижний радиальный канал, то есть перетекание воздуха из РК в ЗК прекратится. Однако при этом остается сообщение РК с ЗК через верхний радиальный 86 канал плунжера и канал диамет ром 0,3 мм в седле 29 манжеты дополнительной разрядки, что позволяет удерживать магистральную диафрагму в отпускном положении. Поэтому независимо от дальнейшего темпа роста магистрального давления происходит полный отпуск. Наличием канала диаметром 0,3 мм в седле манжеты дополнительной разрядки повышена и чувствительность ВР к началу отпуска, так как через этот канал выравниваются давления в РК и ЗК в положении перекрыши. Для перемещения магистральной диафрагмы в отпускное положение достаточно преодолеть усилие ее отпускной пружины и силу трения уплотнительных манжет. Особе нности работы ВР усл. № 483 на 8 -осных вагонах. Диаметр ТЦ 8-осных вагонов составляет 16 дюймов в отличие от обычных 4осных вагонов, диаметр ТЦ которых 14 дюймов. Для выравнивания времени наполнения ТЦ разного объема (при наличии в составе поезда и 4-осных и 8-осных вагонов) на ВР, устанавливаемых на 8-осных вагонах, снимают с полого штока манжету 5, то есть исключают действие замедлителя торможения. Таблица 5. Включение ВР усл. № 483 на локомотивах. Режимы торможения В каких случаях устанавливается (отпуск) а) при работе с грузовыми поездами со скоростями до 90 П км/ч; б) при маневровых передвижениях поездных локомотивов, обслуживаемых в два лица. а) при пересылке локомотивов в холодном состоянии в сплотке или в составе поезда; С б) при работе по системе многих единиц, если действие КВТ первого локомотива не распространяется на последующие локомотивы (средний режим устанавливается на последующих локомотивах) а) при ведении пассажирских и грузо-пассажирских поездов; б) в одиночном следовании; Г в) при выполнении маневровых работ и передвижении на поездных локомотивах, обслуживаемых одним машинистом; г) при работе с грузовыми поездами со скоростями более 90 87 км/ч; д) при выполнении маневровых работ и передвижении на всех маневровых локомотивах; е) в сплотках на ведущем локомотиве. а) при следовании с пассажирским и грузо-пассажирским Равнинный поездом; б) на спусках крутизной до 0,018 а) на спусках от 0,018 и круче; Горный б) на локомотивах, у которых отпуск автоматического тормоза обеспечивается выпуском сжатого воздуха из рабочей камеры воздухораспределителя 5.2. Воздухораспределитель усл. № 292 Воздухораспределитель усл. № 292 устанавливается на пассажирском подвижном составе. Он относится к непрямодействующим тормозам темпового типа. Воздухораспределитель состоит из магистральной части 11 с режимным переключателем, крышки 1 с камерой дополнительной разрядки (КДР) и ускорителя экстренного торможения 3. В корпусе крышки 1 расположен фильтр 13, буферное устройство 2 и камера дополнительной разрядки объемом 1 л. В корпусе магистральной части размещены магистральный и переключательный органы. Магистральный орган имеет магистральный поршень 12, главный 9 и отсекательный 10 золотники. Свободный продольный ход главного золотника в хвостовике магистрального поршня составляет 7 мм. В корпус 11 с левой стороны ввернута заглушка 8 со сквозным отверстием к ЗР. Заглушка является упором для пружины буфера отпуска 7. На хвостовик режимной переключательной пробки надета ручка 14, имеющая три положения: Д - ручка наклонена в сторону магистрального отвода. При таком положении ручки воздухораспределитель работает в длинносоставных пассажирских поездах и грузовых поездах; К - вертикальное положение ручки. В таком положении ручка должна быть, когда воздухораспределитель включен в пассажирский поезд нормальной длины (до 20 вагонов включительно); 88 УВ - наклонное в сторону тормозного цилиндра. В этом случае ускоритель экстренного торможения выключен. В таком положении ручка должны быть в тех случаях, когда воздухораспределитель при служебном торможении самопроизвольно срабатывает на экстренное торможение. В корпусе ускорителя экстренного торможения 3 запрессована втулка и прокладка поршня ускорителя экстренного торможения 5, а также седло срывного клапана 4. Поршень ускорителя 5 уплотнен резиновой манжетой и имеет в диске отверстие диаметром 0,8 мм, сообщающее полость между прокладкой и манжетой с полостью У1 над поршнем. Срывной клапан своим выступом входит в полукольцевой паз лапы поршня ускорителя экстренного торможения 5 с зазором (по вертикали) 3,5 мм при нижнем положении поршня и клапана. Де йствие воздухораспре де лителя Зарядка (рис. 5.6). По магистральному отводу воздух поступает в корпус ускорителя. Здесь его путь раздваивается. Одна часть воздуха проходит через стаканчатый фильтр 13 крышки и поступает в магистральную камеру МК. Под давлением воздуха магистральный поршень смещается в отпускное положение, в сторону золотниковой втулки. Вместе с поршнем в отпускное положение (влево) смещаются отсекательный и главный золотник. Но раньше, чем заплечики магистрального поршня коснутся притирочной ленты золотниковой втулки, хвостовик его упрется в буфер отпуска 7. Если напор воздуха на магистральный поршень мал, то буфер утоплен не будет. При таком положении магистрального поршня воздух из МК будет проходить в золотниковую камеру (ЗК) по трем каналам ЗР1 каждый диаметром 1,25 мм, затем по кольцевому зазору шириной 2,5 мм между поршнем и втулкой, и каналу ЗР2 диаметром 2 мм в заплечиках поршня. Если же напор воздуха велик и хвостовик утопил буфер, т.е. сжал пружину, то магистральный поршень прижмется заплечиками к золотниковой втулке. В этом случае воздух из МК будет поступать по трем каналам ЗР1 и одному каналу ЗР2 в заплечиках поршня. Из золотниковой камеры воздух по каналу ЗР3 проходит в запасный резервуар, наполняя его до 4,8 кгс/см2 за 2,5 - 3 мин при зарядном давлении в тормозной ма гистрали 5,0 кгс/см2 . 89 Рис. 5.6. Отпуск и зарядка воздухораспределителя усл. № 292. Из камеры МК по каналу М 2 воздух проходит сквозь главный золотник под отсекательный золотник. Вторая часть воздуха идет под ускорительный поршень, поднимает его и по каналу диаметром 0,8 мм перетекает в камеру У1 над поршнем. Из камеры У1 по каналу У2 и через переключательную пробку воздух поступает под главный золотник, если воздухораспределитель включен на режимы Д и К. Если воздухораспределитель включен на режим УВ, то воздух из камеры У1 доходит только до переключательной пробки. В отпускном положении золотников тормозной цилиндр через переключательную пробку каналами Т1 , Т4 , А2 связан с атмосферой. Каналом К1 через главный и отсекательный золотник камера дополнительной разрядки сообщена с атмосферой. Разрядка (мягкость). Мягкостью называют способность ВР не срабатывать на торможение при падении давления в ТМ до какого-то предельного темпа. При медленном снижении давления в тормозной магистрали темпом до 0,5 кгс/см2 за 75 с воздух через зарядные отверстия ЗР3 , ЗР2 и ЗР1 успевает перетекать из ЗР в ЗК и далее в МК, не вызывая роста перепада давления на магистральном поршне, то есть не вызывая 90 перемещения его в тормозное положение. Таким образом, воздухораспределитель не реагирует на утечки из тормозной магистрали, не превышающие темпа мягкости, и тормоза в действие не приходят. Служебное торможение (рис.5.7). При разрядке тормозной магистрали темпом служебного торможения на величину 0,3 кгс/см2 и более падает давление в магистральной камере воздухораспределителя. Под большим давлением со стороны запасного резервуара магистральный поршень перемещается в сторону крышки, своим уплотнительным кольцом закрывает отверстие ЗР1 и разобщает запасный резервуар с тормозной магистралью. Вместе с поршнем перемещается и отсекательный золотник, который разобщает камеру дополнительной разрядки с атмосферой, сообщает ее с магистральной каме рой и открывает канал ЗР4 на верхнем лице главного золотника. Происходит дополнительная разрядка магистральной камеры в камеру дополнительной разрядки на 0,4 кгс/см2 по каналам М 2 , К1 и выемкам золотников. Благодаря резкой дополнительной разрядке магистральной камеры, магистральный поршень переместится еще в сторону крышки и передвигает главный золотник так, что канал ЗР4 совпадет с каналом Т1 тормозного цилиндра. Дополнительная разрядка тор мозной магистрали главным золотником будет прекращена. Сжатый воздух из запасного резервуара по каналам ЗР3 , ЗР4 , Т1 перетекает в тормозной цилиндр. Магистральный поршень откроет отсекательным золотником канал ЗР4 на такую величину, чтобы запасный резервуар разряжался в тормозной цилиндр темпом, равным темпу разрядки тормозной магистрали. Получив нужную величину ступени торможения, машинист переводит ручку поездного крана в положение перекрыши и прекращает разрядку тормозной магистрали. Когда запасный резервуар разрядится до давления на 0,1 – 0,2 кгс/см2 ниже, чем давление в тормозной магистрали, магистральный пор шень вместе с отсекательным золотником сдвинется в сторону тормозного цилиндра и прекратит разрядку запасного резервуара в тормозной цилиндр, так как канал ЗР4 на верхнем лице главного золотника будет перекрыт. При повторной разрядке тормозной магистрали магистральный поршень сдвинет в тормозное положение только отсекательный золотник и разрядит запасный резервуар в тормозной цилиндр на величину, равную разрядке тормозной магистрали. После этого поршень опять переместится в положение перекрыши. Так получаются ступени служебного торможения. Торможение мо жет продолжаться ступенями, пока давления в запасном резервуаре и тормозном цилиндре не сравняются. Величина давления в тормозном цилиндре зависит от диамет ра тормозного цилиндра и длины хода поршня 91 тормозного цилиндра, т.е. от объема последнего. В положении перекрыша воздухораспределитель не пополняет утечки из ТЦ. Рис.5.7. Служебное торможение воздухораспределителя усл. № 292. Отпуск. При повышении давления в тормозной магистрали на 0,2 – 0,3 кгс/см2 выше, чем в запасном резервуаре, магистральный поршень перемещается в отпускное положение. Золотники сообщают камеру дополнительной разрядки и тормозной цилиндр с атмосферой. Воздух из тормозного цилиндра выходит в атмосферу через переключательную пробку, следовательно, время выпуска воздуха из тормозного цилиндра зависит от режима работы воздухораспределителя. При режиме К проходные каналы шире, поэтому опорожняться тормозной цилиндр будет быстрее, чем на режимах Д и УВ ( на режиме К 9-12 с, а на режиме Д и УВ 19-24 с). Зарядка запасного резервуара и золотниковой камеры происходит вместе с отпуском. Экстре нное торможение (рис.5.8). При резком снижении давления в тормозной магистрали, темпом экстренного торможения магистральный поршень быстро перемещается в тормозное положение до упора в прокладку, сжимая пружину буфера и утап ливая буферный стержень. 92 Так же быстро перебрасывается и главный золотник. В крайнем тормозном положении выемка У3 сообщит камеру У1 с тормозным цилиндром. Давление на ускорительный поршень сверху резко упадет до нуля. Под давлением магистрального воздуха поршень ускорителя быстро поднимается вверх на 9 мм и увлекает за собой срывной клапан. Клапан отрывается от седла, и тормозная магистраль сообщается с атмосферой. Происходит дополнительная разрядка тормозной магистрали. Канал Т3 главного золотника совпадет с каналом Т2 . По этим каналам и через переключательную пробку воздух из запасного резервуара перетекает в тормозной цилиндр. Давление в тормозном цилиндре увеличивается. Одновременно растет давление на поршень ус корителя со стороны камеры У1 . Когда давление в тормозной магистрали и камере У1 выровняются, пружина сдвигает поршень ускорителя со срывным клапаном вниз. Посадка клапана 4 на седло происходит тогда, когда давление в тормозной магистрали равно 1,5 – 2,0 кгс/см2 . Так при экстренном торможении работает воздухораспределитель на режимах К и Д. На режиме УВ разрядки тормозной магистрали ускорителем нет. Чтобы выключить воздухораспределитель, необходимо перекрыть разобщительный кран на отводе от тормозной магистрали и выпускным клапаном разрядить запасный резервуар и тормозной цилиндр. Воздухораспределитель №292 имеет простую конструкцию, высокую чувствительность к действию и легкий отпуск тормозов. Он обеспечивает скорость распространения тормозной волны при служебном торможении 120 с и при экстренном 190 с. Недостатками воздухораспределителя является ограниченность запаса воздуха на торможение объемом запасного резервуара, отсутствие питания утечек тормозного цилиндра, зависимость давления в цилиндре от величины зарядного давления и соотношения объемов запасного резервуара и тормозного цилиндра. Кроме того, в воздухораспределителе используется большое количество цветного металла притираемых деталей, требующих трудоемких работ при изготовлении и ремонте. 93 и Рис. 5.8. Экстренное торможение воздухораспределителя усл. № 292. 94 Часть 2 ЭКСПЛУАТАЦИЯ ТОРМОЗНОГО ОБОРУДОВАНИЯ Глава 6 ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ТОРМОЗОВ СПЕЦИАЛЬНОГО ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ № ЦП-ЦТ-ЦВ-797 от 4 октября 2000 г. 1. Общие положения Инструкция по эксплуатации тормозов специального подвижного состава железных дорог устанавливает основные правила и нормы эксплуатации, технического обслуживания тормозов (источники сжатого воздуха, воздухопроводы с арматурой, приборы управления, торможения и контроля, рычажные передачи) самоходного и несамоходного специального подвижного состава, хозяйственных поездов железных дорог Российской Федерации. Порядок, установленный настоящей Инструкцией, обязателен для всех работников железных дорог, связанных с эксплуатацией и движением специального подвижного состава (далее - СПС) и хозяйственных поездов. На основании настоящей Инструкции железные дороги, отделения железных дорог, организации, связанные с эксплуатацией и движением СПС, издают местные инструкции и указания. Организация эксплуатации, технического обслуживания тормозов СПС, контроль за выполнением требований настоящей Инструкции, приказов и указаний МПС России по эксплуатации тормозов возлагается на руководителей служб пути, электроснабжения, сигнализации и связи, депо для специального подвижного состава, дистанций пути, электроснабжения, сигнализации и связи, путевых машинных станций, объединенных предприятий путевого хозяйства. Общий контроль за выполнением требований настоящей Инструкции осуществляют ревизоры по безопасности движения поездов аппарата главных ревизоров железных дорог и отделений железных дорог. 2.Техническое обслуживание тормозного оборудования специального самоходного подвижного состава 2.1. Общие положения Техническое обслуживание тормозного оборудования специального самоходного подвижного состава (далее - ССПС) выполняется бригадой специального подвижного состава (далее - бригада СПС) перед выездом на линию, при ежесменном техническом осмотре 95 (ЕТО), ежедневном техническом обслуживании (ЕО), после отстоя ССПС без бригады, при смене обслуживающих бригад, а также при всех видах периодического технического обслуживания (с привлечением при необходимости специалистов по ремонту специального подвижного состава предприятия приписки СПС) Виды и сроки технического обслуживания и ремонта тормозного оборудования ССПС установлены Инструкцией по эксплуатации самоходных железнодорожно-строительных машин для ремонта и текущего содержания пути, ут вержденной МПС России 30.12.99г. № ЦП-734 и Инструкцией по эксплуатации и содержанию дрезин, мотовозов и автомотрис (моторнорельсового транспорта несъемного типа) на железных дорогах, утвержденной МПС СССР 10.04.90г. № ЦРБ-4785. Перечень и порядок проведения работ по проверке тормозного оборудования, выполняемых бригадами СПС и порядок контроля за выполнением этих работ устанавливает руководитель предприятия приписки машины и утверждают в зависимости от подчинения предприятия приписки ССПС начальник службы пути, электроснабжения, сигнализации и связи в соответствии с требованиями настоящей Инструкции. После выполнения работ по техническому обслуживанию производится запись в журнале учета работ, технических обслуживаний и ремонтов ССПС, которая заверяется подписью ответственного лица (бригадир, мастер, главный механик). Форма указанного журнала приведена в приложении 4 к Инструкции по эксплуатации самоходных железнодорожно-строительных машин для ремонта и текущего содержания пути. 2.2. Перечень работ, выполняемых бригадой СПС при подготовке ССПС к выезду на перегон Бригада СПС перед выездом на перегон и после отстоя ССПС без бригады обязана проверить: 2.2.1. Уровень масла в картерах компрессоров. Уровень масла должен быть между верхней и нижней рисками маслоуказателя. Не допускается уровень масла в картерах компрессоров, выходящий за пределы контрольных рисок маслоуказателя. Для компрессоров следует применять масла, указанные в инструкции по эксплуатации компрессора. Запрещается применять другие виды масел для смазывания компрессоров. 2.2.2. Правильность положения ручек разобщительных кранов тормозной и напорной магистралей. 2.2.3. Наличие пломб: на предохранительных клапанах, на фиксаторе разобщительного крана тормозной магистрали к электропневматическим клапанам (ЭПК), на разобщительных кранах на питательном воздухопроводе и на воздухопроводе от воздухораспределителя к крану № 254, на разобщительном кране на воздухопроводе 96 тяговых модулей от тормозной магистрали к скоростемеру, на манометрах (при этом необходимо убедиться, что даты поверки манометров не просрочены). 2.2.4. Пределы давлений в главных резервуарах при автоматическом возобновлении работы компрессоров и их отключении регулятором давления. Значения пределов давлений должны соответствовать указанным в руководстве по эксплуатации конкретного типа ССПС и обеспечивать поддержание зарядного давления в тормозной магистрали в соответствии с таблицей 1 настоящей Инструкции. Для ССПС, имеющего компрессоры с отключаемым (электрическим) приводом, разница пределов давлений должна быть не менее 1,5 кгс/см2. Для ССПС, имеющего компрессоры с неотключаемым приводом, разница пределов давлений должна быть не менее 1,0 кгс/см2. Допускаемое отклонение пределов давлений (0,2 кгс/см2). 2.2.5. Производительность компрессоров по времени наполнения главных резервуаров. Перед проверкой следует продуть главные резервуары. При выпуске ССПС после периодического технического обслуживания и ремонта должна быть проверена производительность его компрессоров по времени наполнения главных резервуаров с нижнего давления до верхнего при автоматическом возобновлении работы компрессоров. Нормативное значение времени наполнения главных резервуаров определяется заводомизготовителем ССПС и должно быть указано в руководстве по эксплуатации конкретной серии ССПС. Не допускается увеличение времени наполнения главных резервуаров более чем на 10% от нормативного значения. 2.2.6. Плотность тормозной и питательной сети. Плотность тормозной и питательной сети следует проверять при поездном (II) положении ручек крана вспомогательного тормоза № 254 (№№ 4ВК, 172 - в положении перекрыши) и крана машиниста, при перекрытом комбинированном кране и неработающих компрессорах. Снижение давления, наблюдаемое по манометрам, допускается: в тормозной магистрали с нормального зарядного давления на величину не более 0,2 кгс/см2 в течение 1 мин или не более 0,5 кгс/см2 в течение 2,5 мин; в питательной сети - с максимального давления на величину не более 0,2 кгс/см2 в течение 2,5 мин или не более 0,5 кгс/см2 в течение 6,5 мин. Перед указанной проверкой единица ССПС должна быть закреплена от ухода тормозными башмаками. 2.2.7. Плотность уравнительного резервуара у кранов машиниста №№ 222, 222М, 394 и 395. Для этого следует зарядить тормозную сеть до нормального зарядного давления, ручку крана машиниста перевести в положение перекрыши с питанием (IV). Плотность 97 считается достаточной, если падение давления в уравнительном резервуаре не превышает 0,1 кгс/см2 в течение 3 мин. Завышение давления в уравнительном резервуаре при этом не допускается. 2.2.8. Темп ликвидации сверхзарядки. Для этого после отпуска тормоза при кране машиниста со стабилизатором ручку крана перевести в положение зарядки (I), выдержать ее в этом положении до давления в уравни тельном резервуаре от 6,5 до 6,8 кгс/см2 с последующим переводом в поездное (II) положение. Снижение давления в уравнительном резервуаре с 6,0 до 5,8 кгс/см2 должно происходить за время от 80 до 110 с. 2.2.9. Чувствительность воздухораспределителей грузового типа к торможению на равнинном режиме. Проверку следует производить снижением давления в уравнительном резервуаре краном машиниста в один прием на 0,5 - 0,6 кгс/см2, а при воздухораспределителе, действующем через кран № 254 - на 0,7 - 0,8 кгс/см2. При этом воздухораспределители должны срабатывать и не давать самопроизвольного отпуска в течение 5 мин. После торможения необходимо убедиться в том, что штоки поршней вышли из тормозных цилиндров и колодки прижаты к колесам. 2.2.10. Чувствительность воздухораспределителей к отпуску. Проверку следует производить постановкой ручки крана машиниста в поездное (II) положение, при котором тормоз должен отпустить, а колодки отойти от колес. 2.2.11. Вспомогательный тормоз на предельное давление в тормозных цилиндрах при полном торможении. Это давление должно быть от 3,8 кгс/см2 до 4,0 кгс/см2. 2.2.12. Отсутствие недопустимого снижения давления в тормозных цилиндрах. Для этого произвести экстренное торможение и после полной разрядки тормозной магистрали ручку крана № 254 перевести в последнее тормозное положение, наполнив тормозные цилиндры до полного давления. После этого на ССПС, не оборудованном блокировочным устройством № 367, перекрыть разобщительный кран на воздухопроводе от крана № 254 к тормозным цилиндрам, а на ССПС, оборудованном блокировочным устройством № 367, перевести ключ блокировочного устройства из нижнего положения в верхнее. Снижение давления в тормозных цилиндрах допускается темпом не более 0,2 кгс/см2 в 1 мин. 2.2.13. Проверки тормозов по пунктам 2.2.7, 2.2.8, 2.2.9, 2.2.10, 2.2.11, 2.2.12 настоящей Инструкции следует производить из обеих кабин управления. 98 2.2.14. Правильность регулирования крана машиниста или редуктора № 348 на поддержание зарядного давления в тормозной магистрали при поездном (II) положении его ручки. Зарядное давление должно соответствовать величинам, указанным в таблице 1 настоящей Инструкции. Таблица 1. Зарядное давление в тормозной магистрали. Зарядное давление в тормозной Характеристика хозяйственного поезда и самоходного СПС магистрали тяговой единицы хозяйственного поезда или самоходного СПС, кгс/см2 Хозяйственный поезд, в состав которого входят подвижные единицы с воздухораспределителями: грузового типа (№№ 483, 466, 270, 270-6); 5,3 - 5,5 пассажирского типа (№ 292); 5,0 - 5,2 западноевропейского типа КЕ, Эрликон 4,8 - 5,0 хозяйственный поезд на затяжных спусках крутизной 0,018 и более 6,0 - 6,2 Примечания. 1. При включении в состав хозяйственного поезда подвижных единиц с воздухораспределителями различного типа зарядное давление устанавливается равным наименьшему из рекомендуемых значений для воздухораспределителей подвижных единиц с включенными тормозами. 2. Для одиночного самоходного СПС зарядное давление должно соответствовать типу воздухораспределителя. 2.2.15. Положение режимных переключателей воздухораспределителей. Режимы включения воздухораспределителей на ССПС устанавливают по надписи на борту или главной раме в соответствии с загрузкой и типом колодок. При отсутствии надписи режим включения воздухораспределителей определяют по таблицам приложения 1 к настоящей Инструкции, исходя из обеспеченности ССПС тормозами в соответствии с пунктом 7.4 настоящей Инструкции, а также в соответствии с руководством по эксплуатации. 2.2.16. Состояние тормозной рычажной передачи, ее предохранительных устройств. 99 2.2.17. Выходы штоков тормозных цилиндров. Выходы штоков тормозных цилиндров при давлении в них от 3,8 до 4,0 кгс/см2, при зазоре между колодкой и колесом в отпущенном положении 5-8 мм должны соответствовать величинам, указанным в таблице 2 настоящей Инструкции. Если выход штока не соответствует указанному в таблице 2, рычажную передачу следует отрегулировать с обеспечением выхода на нижнем пределе нормы. Для СПС, не указанного в таблице 2, выход штока ТЦ принимается в соответствии с руководством по эксплуатации конкретного подвижного состава. Таблица 2. Выход штока тормозного цилиндра на СПС при полном служебном торможении. Выход штока тормозного цилиндра, мм Типы СПС по конструкционным при выпуске СПС после максимально особенностям экипажа и ремонта и технического допустимый в тормозов обслуживания эксплуатации 20 - 40 50 40 - 70 100 75 - 100 125 чугунных 75 - 125 175 композиционных 50 - 100 130 Железнодорожно-строительные машины с автомобильными тормозными цилиндрами (БУМ, ПБ, МПТ-6), прицепные (сочлененные) платформы машин ВПР-1200,ВПРС-500, Р-2000, ВПР-02, ВПРС-02 Самоходные машины на двухосных тележках типа ВПР, а также ПРСМ-3, ТЭУ400, ПТМ-630М3, МПД, ПРСМ-4, дрезины, мотовозы, автомотрисы Тяговые модули УТМ-1, УТМ-2, ТЭУ630 Машины на вагонных тележках ЦНИИ-Х3 модели 18-100 при тормозных колодках: 2.2.18. Толщину тормозных колодок и их расположение на поверхности катания колес. 100 Допустимая толщина тормозных колодок в эксплуатации : чугунных безгребневых - не менее 12 мм ; чугунных гребневых - не менее 15 мм ; композиционных с металлической спинкой - не менее 14 мм ; композиционных с сетчато-проволочным каркасом - не менее 10мм; для СПС с колесами диаметром 600 - 730 мм - не менее 20 мм. Выход тормозных колодок за наружную поверхность бандажа (обода колеса) в эксплуатации допускается не более 10 мм. Причину сползания колодок следует выявить и устранить. Колодки следует заменять при достижении предельной толщины, наличии по всей ши рине колодки трещин, распространяющихся до стального каркаса, при клиновом износе, если наименьшая допускаемая толщина находится от тонкого торца колодки на расстоянии 50 мм и более. 2.2.19. Действие ручного тормоза, обращая внимание на легкость вращения маховика, по прижатию колодок к ободу колеса. 2.2.20. Проходимость воздуха через концевые краны тормозной магистрали путем не менее трехкратного открытия концевых кранов. 2.2.21. При выпуске ССПС из депо проходимость воздуха через кран машиниста и блокировочное устройство № 367. Перед проверкой следует продуть главные резервуары. Проверка производится при начальном давлении в главных резервуарах не менее 8 кгс/см2 и выключенных компрессорах в диапазоне снижения давления в главных резервуарах объемом 1000 л с 6 до 5 кгс/см2. Проходимость блокировки считается нормальной, если при нахождении ручки крана маши ниста в положении зарядки (I) и открытом концевом кране магистрали со стороны проверяемого прибора снижение давления происходит за время не более 12 с. Проходимость крана машиниста считается нормальной, если при нахождении ручки крана в поездном (II) положении и открытом концевом кране снижение давления в указанных пределах происходит за время не более 20 с. 2.2.22. Действие автоматического торможения системой безопасности движения "КЛУБ". Проверка осуществляется при наличии нормального зарядного давления в тормозной магистрали. Следует выключить тумблер "Питание" БЭЛП системы "КЛУБ". Должен включиться свисток ЭПК. Через 7-8 с после начала свистка должен открыться срывной клапан, после чего происходит быстрая разрядка тормозной магистрали и срабатывание автотормозов. Краном машиниста необходимо произвести отпуск автотормозов. После 101 окончания отпуска тормозов следует включить ключ ЭПК в положение зарядки, включить тумблер "Питание" БЭЛП. При достижении в тормозной магистрали зарядного давления ключ ЭПК следует перевести в рабочее положение. 2.2.3. Бригада ССПС обязана выпустить конденсат из главных резервуаров и масловлагоотделителей. 2.3. Перечень работ, выполняемых при смене бригад ССПС При смене бригад ССПС принимающая бригада обязана проверить: 2.3.1. Предыдущую запись в журнале учета работ, периодических технических обслуживаний и ремонтов об исправном состоянии тормозов. 2.3.2. Уровень масла в картерах компрессоров в соответствии с пунктом 2.2.1 настоящей Инструкции. 2.3.3. Положение ручек кранов в рабочей и нерабочей кабинах. 2.3.4. Правильность регулирования крана машиниста или редуктора № 348 на поддержание зарядного давления в тормозной магистрали в соответствии с пунктом 2.2.14 настоящей Инструкции. 2.3.5. Правильность регулирования крана вспомогательного тормоза на предельное давление в тормозных цилиндрах при полном торможении в соответствии с пунктом 2.2.11 настоящей Инструкции. 2.3.6. Темп ликвидации сверхзарядки в соответствии с пунктом 2.2.8 настоящей Инструкции. 2.3.7. Правильность соединения рукавов и открытия концевых кранов между единицами ССПС, работающими в сцепе. 2.3.8. Действие автотормоза путем разрядки тормозной магистрали краном экстренного торможения (стоп-краном). 2.3.9. Состояние тормозной рычажной передачи, ее предохранительных устройств. 2.3.10. Положение режимных переключателей воздухораспределителей в соответствии с пунктом 2.2.15 настоящей Инструкции. 2.3.11. Выход штоков тормозных цилиндров, визуальный осмотр которых возможен, в соответствии с пунктом 2.2.17 настоящей Инструкции. 2.3.12. Наличие и исправность ручных тормозных башмаков. 2.3.2. Бригада обязана выпустить конденсат из резервуаров и масловлагоотделителей. 102 3. Порядок смены кабин управления и переключения тормозного оборудования специального самоходного подвижного остава 3.1. На ССПС, не оборудованном блокировочным устройством № 367, в нерабочих кабинах комбинированный кран и разобщительный кран на воздухопроводе от крана вспомогательного тормоза № 254 к тормозным цилиндрам должны быть перекрыты. Разобщительные краны на питательном воздухопроводе, воздухопроводе от воздухораспределителя к крану № 254 и разобщительный кран на воздухопроводе от тормозной магистрали к скоростемеру должны быть открыты и их ручки опломбированы. Ручка крана машиниста должна находиться в положении экстренного торможения (VI) или служебного торможения (V) при наличии устройства экстренной остановки. 3.2. При смене бригадой CСПС кабины управления должен соблюдаться следующий порядок выполнения работ. В оставляемой кабине управления машинист должен: перед уходом из кабины произвести экстренное торможение кранами машиниста №№ 222, 222М, 394, 395. После полной разрядки магистрали ручку комбинированного крана перевести в положение двойной тяги; перевести ручку крана № 254 (4ВК, 172) в последнее тормозное положение и после наполнения тормозных цилиндров до полного давления перекрыть разобщительный кран на воздухопроводе к тормозным цилиндрам; убедиться в отсутствии недопустимого снижения давления в тормозных цилиндрах в соответствии с пунктом 2.2.12 настоящей Инструкции. Перейдя в рабочую кабину, машинист должен: открыть разобщительный кран на воздухопроводе к тормозным цилиндрам от крана №№ 254 (4ВК, 172); перевести ручку крана машиниста из тормозного положения в поездное (II); открыть комбинированный кран, поставив его ручку вертикально вверх, когда уравнительный резервуар зарядится до давления 5,0 кг/см; перевести в поездное положение (II) ручку крана № 254, а у кранов №№ 4ВК, 172 - в положение перекрыши после отпуска тормоза. 3.3. При наличии в кабинах управления блокировочного устройства тормоза № 367 в оставляемой кабине машинист должен: перед уходом из кабины произвести экстренное торможение краном машиниста и разрядить тормозную магистраль до нуля; перевести ручку крана машиниста № 254 (4ВК, 172) в последнее тормозное положение. Когда в тормозных цилиндрах установится полное давление, перевести ключ блокировочного устройства из нижнего положения в верхнее и вынуть его ; 103 убедиться в отсутствии недопустимого снижения давления в тормозных цилиндрах в соответствии с пунктом 2.2.12 настоящей Инструкции. Перейдя в рабочую кабину, машинист должен вставить ключ в блокировочное устройство и повернуть его вниз. После этого ручку крана машиниста перевести в поездное положение (II) , зарядить тормозную сеть до установленного давления. 3.4. Помощник машиниста * во время перехода машиниста в рабочую кабину должен находиться в оставляемой кабине и по манометрам тормозной магистрали и тормозных цилиндров контролировать включение тормоза в рабочей кабине. В случае самопроизвольного отпуска тормоза помощник машиниста должен привести в действие ручной тормоз. На ССПС, оборудованном приводом ручного тормоза только в одной кабине, помощник машиниста в процессе перехода должен находиться в кабине, оборудованной приводом ручного тормоза. После прицепки ССПС к поезду нахождение помощника машиниста в оставляемой кабине не требуется. 3.5. Окончив все операции по переходу в рабочую кабину, машинист обязан: проверить до приведения самоходного СПС в движение по манометру тормозных цилиндров работу автоматического и вспомогательного тормозов; после приведения самоходного СПС в движение выполнить проверку действия вспомогательного тормоза при скорости движения от 3 до 5 км/ч до остановки. 4. Прицепка тяговой единицы к составу хозяйственного поезда 4.1. Подъезжая к составу хозяйственного поезда, машинист тяговой единицы должен вспомогательным тормозом остановить тяговую единицу на расстоянии от 5 до 10 м от первой единицы подвижного состава поезда, после чего подъезжать к нему со скоростью не более 3 км/ч, чтобы в момент соединения автосцепок обеспечить плавность сцепления. 4.2. После сцепления тяговой единицы с составом хозяйственного поезда машинист кратковременным движением тяговой единицы от состава поезда должен проверить надежность сцепления автосцепок. До соединения рукавов между тяговой единицей и хозяйственным поездом осмотрщик вагонов или работник, обученный проведению операции по опробованию автотормозов (перечень должностей устанавливает начальник железной дороги), обязан сообщить машинисту о наличии в составе пассажирских (турных) вагонов, количестве и загрузке единиц СПС и особенностях их тормозов (типах воздухораспределителей и тормозных колодок). Указанные особенности состава поезда осмотрщик вагонов должен зафиксировать в справке формы ВУ-45. Форма справки приведена в приложении 3 к Инструкции по экс плуатации тормозов подвижного состава 104 железных дорог, утвержденной МПС России 16.05.94г. № ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277. Получив требуемую информацию, машинист обязан отрегулировать кран машиниста на величину зарядного давления согласно таблице 1 настоящей Инструкции. Воздухораспределитель на тяговой единице включают на режим, обеспечивающий тормозное нажатие в хозяйственном поезде не менее 33 тс на 100 тс веса поезда. Количество тормозных осей, учетный вес ССПС, величины сил нажатия тормозных колодок на ось представлены в таблицах приложения 1 к настоящей Инструкции. Воздухораспредели тели тяговых единиц следует включать : на затяжных спусках крутизной до 0,018 - на равнинный режим, на затяжных спусках крутизной 0,018 и более на горный режим. Помощник машиниста после прицепки тяговой единицы к составу поезда и перехода машиниста в рабочую кабину, по команде машиниста должен продуть через концевой кран тормозную магистраль тяговой единицы, соединить рукава тормозной магистрали между тяговой единицей и первой подвижной единицей состава поезда и открыть оба соседних концевых крана, начиная с тяговой единицы. Ответственным за правильное сцепление тяговой единицы с п ервой подвижной единицей состава хозяйственного поезда является машинист тяговой единицы. 4.3. После прицепки тяговой единицы к составу хозяйственного поезда, тормозная сеть которого не заряжена или тормоза приведены в действие, необходимо до соединения рукавов произвести торможение снижением давления в уравнительном резервуаре на 1,5 кгс/см2. После соединения рукавов и открытия концевых кранов ручку крана машиниста следует перевести в положение зарядки (I) и выдержать в этом положении до достижения превышения давления в уравнительном резервуаре над зарядным, на которое отрегулирован кран машиниста, на 1,0 - 1,2 кгс/см2 . 5. Техническое обслуживание тормозного оборудования несамоходного СПС 5.1. Общие положения Техническое обслуживание тормозного оборудования несамоходного СПС (далее СНПС) выполняют обслуживающие бригады СПС. Работники бригады СПС обеспечивают техническую готовность тормозного оборудования, надежную работу тормозов при опробовании их на станции, в пути следования и на перегоне. Запрещается ставить в состав хозяйственного поезда СНПС с неисправным тормозным оборудованием. 5.2. Перечень работ, выполняемых бригадой СПС при ежесменном техническом обслуживании тормозного оборудования СНПС При ежесменном техническом обслуживании СНПС следует проверить: 105 износ и состояние узлов и деталей, соответствие их установленным размерам; правильность соединения рукавов тормозной и питательной магистрали, открытие концевых кранов между соседними подвижными единицами и разобщительных кранов на подводящих воздухопроводах от магистрали к воздухораспределителям; на СНПС с авторежимом (полувагоны для засорителей, платформы для перевозки стрелочных переводов и др.) соответствие выхода вилки авторежима загрузке СНПС, надежность крепления контактной планки, опорной балки на тележке и авторежима, демпферной части и реле давления на кронштейне; ослабшие болты затянуть; правильность регулирования тормозной рычажной передачи с авторегулятором. Рычажная передача должна быть отрегулирована так, чтобы расстояние от торц а соединительной муфты до конца защитной трубы авторегулятора было не менее 150 мм; углы наклона гори зонтальных и вертикальных рычагов должны обеспечивать нормальную работу рычажной передачи до предельного износа тормозных колодок; толщину тормозных колодок и их расположение относительно поверхности катания колес в соответствии с пунктом 2.2.18 настоящей Инструкции. Рычажную передачу СНПС следует регулировать на поддержание выхода штока на нижнем пределе норм, установленных в пункте 2.2.17 настоящей Инструкции. 5.2.2. Нормативы выхода штоков тормозных цилиндров у СНПС перед крутыми затяжными спусками устанавливаются приказом начальника железной дороги. 5.2.3. Запрещается устанавливать композиционные колодки на СНПС, рычажная передача которого переставлена под чугунные колодки (т.е. валики затяжки горизонтальных рычагов находятся в отверстиях, расположенных дальше от тормозного цилиндра). Не допускается устанавливать чугунные колодки на СНПС, рычажная передача которого переставлена под композиционные колодки. Шестиосный СНПС разрешается эксплуатировать только с композиционными колодками. 5.2.4. Перед выездом на перегон работниками бригады СПС у СНПС должны быть выявлены и устранены все неисправности тормозного оборудования, а детали или приборы с дефектами заменены исправными. 5.2.5. В пунктах формирования хозяйственных поездов работники обслуживающей бригады СПС обязаны проверить исправность и действие ручных тормозов, обращая внимание на легкость вращения маховика и прижатие колодок к колесам. Такую же проверку ручных тормозов работники бригад СПС должны производить на станциях, предшествующих крутым затяжным спускам. 106 5.2.6 Запрещается ставить в состав хозяйственного поезда СНПС, у которого тормозное оборудование имеет хотя бы одну из следующих неисправностей: неисправные воздухораспределитель, авторежим, концевой или разобщительный кран, выпускной клапан, тормозной цилиндр, запасный резервуар, рабочая камера; повреждение воздухопроводов - трещины, прорывы, протертости и расслоение соединительных рукавов; трещины, надломы и вмятины на трубах, неплотность их соединений, ослабление креплений воздухопроводов; неисправность узлов и деталей механической части - траверс, триангелей, рычагов, тяг, подвесок, авторегулятора рычажной передачи, башмаков; трещины или изломы в деталях, откол проушин колодки, неправильное крепление колодки в башмаке; неисправные или отсутствующие предохранительные устройства и балки авторежимов, нетиповое крепление, нетиповые детали и шплинты в узлах; неисправный ручной тормоз; ослабление крепления деталей и узлов тормозной системы; неотрегулированная рычажная передача; толщина колодок менее указанной в пункте 2.2.18 настоящей Инструкции. 6. Порядок размещения и включения тормозов 6.1. В хозяйственных поездах 6.1.1. Запрещается ставить в хозяйственные поезда СПС, не прошедший техническое обслуживание в соответствии с разделами 2 и 5 настоящей Инструкции. 6.1.2. Перед отправлением поезда со станции формирования тормозные магистрали всех подвижных единиц состава должны быть соединены в тормозную сеть поезда, а воздухораспределители на них должны быть включены и исправно действовать. 6.1.3. В хозяйственные поезда может ставиться СПС с пролетной магистралью, но не более 8 осей в одной группе, а в хвосте поезда перед последними двумя един ицами подвижного состава - не более 4 осей. Последние две подвижные единицы в поезде должны иметь не менее восьми осей и исправно действующие включенные тормоза. При возникновении неисправности автотормоза одной или двух хвостовых единиц состава в пути следования и невозможности ее устранения, на первой станции следует выполнить маневровые работы, обеспечивающие наличие в хвосте поезда двух единиц состава (не менее восьми осей) с исправными автотормозами. 6.1.4. В хозяйственных поездах допускается совместное применение воздухораспредели телей грузового и пассажирского типа, причем воздухораспределители грузового типа включаются все без ограничения. Воздухораспределители № 292 следует включать на длинносоставный режим. Если в хозяйственном поезде имеется не более двух 107 подвижных единиц с воздухораспределителями № 292, то их воздухораспределители отключают (кроме двух хвостовых подвижных единиц). Воздухораспределители грузового типа на СПС в составе хозяйственного поезда включают на режим, обеспечивающий тормозное нажатие не менее 33 тс на 100 тс веса подвижной единицы. Количество тормозных осей, учетный вес СПС, величины сил нажатия тормозных колодок на ось представлены в таблицах приложения 1 к настоящей Инструкции. 6.1.5. В хозяйственных поездах, следующих по равнинному профилю или по затяжным спускам крутизной 0,018 и более, воздухораспределители "КЕ" включают в тормозную сеть поезда на грузовом режиме, воздухораспределители 270-006 на режиме, обеспечивающем тормозное нажатие не менее 33 тс на 100 тс веса подвижной единицы. 6.1.6. Воздухораспределители в хозяйственных поездах на горный режим необходимо включать перед затяжными спусками крутизной 0,018 и более, а переключать на равнинный режим - после прохода поездом этих спусков в пунктах, установленных приказом начальника железной дороги. Допускается применять горный режим по местным условиям и на спусках меньшей крутизны (устанавливает начальник железной дороги). 6.1.7. Включение автотормозов на соответствующий режим торможения в составе хозяйственного поезда производят работники обслуживающих бригад. 6.2. На тяговых единицах при следовании двойной или многократной тягой 6.2.1. При прицепке двух и более действующих тяговых единиц к хозяйственному поезду автотормоза всех тяговых единиц должны быть включены в общую тормозную сеть. Режимы включения воздухораспределителей устанавливают в соответствии с пунктом 2.2.15 настоящей Инструкции. Если действие крана вспомогательного тормоза первой тяговой единицы не распространяется на последующие тяговые единицы, то воздухораспределители на последующих тяговых единицах следует включать на режим, обеспечивающий тормозное нажатие не менее 33 тс на 100 тс веса тяговой единицы. 6.2.2. При прицепке к составу двух и более действующих тяговых единиц машинисты тяговых единиц (кроме первой ведущей) обязаны перевести ручки комбинированного крана независимо от наличия блокировочного устройства № 367 в положение двойной тяги (закрытие), а ручку крана машиниста № 222, 394 и 395 поставить в положение экстренного торможения (VI). На тяговых единицах, оборудованных устройством экстренной остановки, ручка крана машиниста в нерабочей кабине и рабочей кабине тяговой единицы (кроме первой ведущей) должна быть установлена в положение служебного торможения (V). 108 6.2.3. В хозяйственных поездах, которые следуют с двумя и более действующими тяговыми единицами по всему тяговому плечу, в голове поезда следует ставить тяговую единицу, имеющую более мощные компрессоры. 6.2.4. После прицепки подталкивающей тяговой единицы в хвост поезда с включением ее автотормозов в общую тормозную сеть машинист подталкивающей тяговой единицы должен перевести ручку комбинированного крана в положение двойной тяги и ручку крана маши ниста - в положение экстренного торможения (VI) , а помощник машиниста после этого обязан соединить рукава тормозной магистрали хвостовой подвижной единицы состава и тяговой единицы и открыть между ними концевые краны. На тяговых единицах, расположенных в хвосте поезда, оборудованных устройством экстренной остановки, ручка крана машиниста должна быть установлена в положение служебного торможения (V). После этого машинист ведущей тяговой единицы обязан зарядить тормозную сеть всего поезда. 6.3. На ССПС, пересылаемом в недействующем состоянии 6.3.1. ССПС может пересылаться как в одиночном порядке в поездах, так и сплотками. При этом рукава тормозной магистрали ССПС соединяют с общей тормозной магистралью поезда; все несоединенные концевые рукава питательных воздухопроводов должны быть сняты с подвижного состава, а их концевые краны закрыты. 6.3.2. У пересылаемого в недействующем состоянии ССПС, оборудованном кранами машиниста № 222, 394 и 395, разобщительные и комбинированные краны, краны к ЭПК автостопа - перекрыть. На самоходном СПС, в котором действие автотормоза происходит через кран № 254 вспомогательного тормоза, в одной из кабин все разобщительные краны на воздухопроводах, идущих к этому крану, следует открыть. При наличии блокировочного устройства № 367 следует включить его в этой же кабине, при этом ручку комбинированного крана перевести в положение двойной тяги. В другой кабине блокировочное устройство должно быть выключено, а ручка комбинированного крана переведена в положение двойной тяги. Если действие автотормоза происходит независимо от крана № 254, то на воздухопроводах от этого крана все разобщительные и комбинированные краны следует перекрыть, а блокировочные устройства в кабинах выключить. Кран на воздухопроводе, соединяющем тормозную магистраль с питательной через обратный клапан, должен быть открыт при включенном одном главном резервуаре или группе резервуаров. При этом необходимо убедиться в исправности обратного клапана по 109 отсутствию самопроизвольного отпуска тормоза после ступени торможения. Все ручки кранов у недействующего ССПС должны быть опломбированы в указанных положениях. 6.3.3. На ССПС, пересылаемом в недействующем состоянии, воздухораспределители грузового типа следует включать на режим, обеспечивающий тормозное нажатие не менее 33 тс на 100 тс веса ССПС. Переключения воздухораспределителя грузового типа на горный режим необходимо осуществлять в зависимости от руководящего спуска в пунктах, установленных приказом начальника железной дороги. В сплотках, сформированных из ССПС с воздухораспределителями № 292, воздухораспределители следует включать на короткосоставный режим, а в составе грузового поезда или в сплотке из ССПС с грузовыми воздухораспределителями - на длинносоставный режим. Транспортирование ССПС, оборудованного воздухораспределителями "КЕ" и № 270.006, должно осуществляться с выключением у него автотормозов и с постановкой перед двумя хвостовыми подвижными единицами с исправно действующими тормозами, при условии обеспечения поезда единой наименьшей нормой тормозного нажатия на 100 тс веса без учета выключенного тормоза в соответствии с приложением 2 к Инструкции по эксплуатации тормозов подвижного состава железных дорог. 6.3.4. Сплотки с выключенными на ССПС тормозами могут быть отправлены только при невозможности приведения автотормозов в действующее состояние. В этих случаях в хвосте сплотки должны быть прицеплены две подвижных единицы с исправно действующими включенными автотормозами. Порядок отправления и следования таких сплоток устанавливает начальник железной дороги. При этом количество единиц ССПС в сплотке устанавливают из расчета обеспечения необходимого тормозного нажатия, которое с учетом веса ведущего локомотива и двух последних подвижных единиц и их тормозов должно быть на 100 тс веса сплотки не менее 6 тс для спусков крутизной до 0,010 включительно, не менее 9 тс - для спусков до 0,015 включительно и не менее 12 тс для спусков до 0,020 включительно. Сплотка должна быть обеспечена ручными тормозами в соответствии с таблицей 3 настоящей Инструкции. Скорость следования сплотки при выключенных у ССПС автотормозах не должна превышать 25 км/ч. 6.3.5. В пунктах формирования сплоток выходы штоков тормозных цилиндров следует отрегулировать в соответствии с пунктом 2.2.17 настоящей Инструкции. 6.3.6. Проводники, сопровождающие сплотку или одиночный ССПС в поезде, должны быть проинструктированы по правилам закрепления СПС, применения тормозных средств 110 на пересылаемых единицах СПС, о порядке опробования автотормозов в сплотке и переключения режимов воздухораспределителей. 6.4. На моторно-рельсовом транспорте 6.4.1. Количество прицепляемых единиц подвижного состава или прицепов к моторнорельсовому транспорту устанавливается начальником железной дороги в зависимости от паспортных данных, наличия тормозных средств на тяговых и прицепных единицах и допускаемой скорости движения на руководящем спуске. 6.4.2. Следование не оборудованного автотормозами моторно-рельсового транспорта в сцепе разрешается в исключительных случаях, но не более двух единиц. При этом на каждой из них должен быть водитель (машинист). 7. Обеспечение хозяйственных поездов тормозами 7.1. Все хозяйственные поезда, отправляемые со станции, должны быть обеспечены тормозами с гарантированным нажатием тормозных колодок. Для максимальной скорости движения хозяйственных поездов 80 км/ч (90 км/ч на ли ниях, оборудованных автоблокировкой с трехзначной сигнализацией при зеленом огне локомотивного светофора АЛСН, разрешающего следование хозяйственных поездов с указанной максимальной скоростью) единое наименьшее тормозное нажатие в пересчете на чугунные колодки на каждые 100 тс веса поезда устанавливается 33 тс. Если указанное наименьшее тормозное нажатие не может быть обеспечено, разрешается отправлять хозяйственные поезда с допускаемым минимальным тормозным нажатием на 100 тс веса поезда 28 тс. При этом максимальная скорость хозяйственного поезда должна составлять : на руководящем спуске до 0,010 включительно - не более 70 км/ч; на руководящем спуске круче 0,010 до 0,015 включительно - не более 60 км/ч. При тормозном нажатии на 100 тс веса хозяйственного поезда более 28 тс, но менее 33 тс, максимальная скорость движения поезда должна быть уменьшена на 2 км/ч на каждую тонну тормозного нажатия, недостающую до 33 тс. Определенную таким образом не кратную 5 км/ч скорость следует округлять до кратного пяти ближайшего меньшего значения скорости. В исключительных случаях при тормозном нажатии менее 28 тс допускаемые скорости движения хозяйственных поездов устанавливаются начальником железной дороги, на основе номограмм для грузовых поездов, приведенных в Правилах тяговых расчетов для поездной работы, утвержденных МПС СССР 15.08.80г., и с учетом местных условий. При этом устанавливаемые скорости движения хозяйственных поездов должны быть на 20% меньше скоростей, определяемых по номограммам. При обеспечении 111 тормозных нажатий, менее указанных в номограммах, скорости движения поездов устанавливаются опытным путем. При руководящих спусках, круче 0,015, допускаемые скорости движения хозяйственных поездов устанавливаются начальником железной дороги на основе номограмм для грузовых поездов, приведенных в Правилах тяговых расчетов для поездной работы, и с учетом местных условий, а для руководящих спусков, круче 0,020 допускаемые скорости определяются опытным путем. При наличии в составе хозяйственного поезда единиц СПС с конструкционной скоростью менее 80 км/ч максимальная допускаемая скорость движения хозяйственного поезда определяется единицей СПС с наименьшей конструкционной скоростью. Машинистам таких поездов перед отправлением выдается предупреждение об ограничении скорости движения. Порядок отправки и следования таких поездов устанавливает начальник железной дороги. 7.2. В исключительных случаях, вследствие отказа автотормозов у отдельных единиц состава хозяйственный поезд может быть отправлен с промежуточной станции с тормозным нажатием менее установленного с ограничением скорости до первой станции, где неисправные автотормоза должны быть приведены в действующее состояние. Порядок отправления и следования таких поездов устанавливается начальником железной дороги. 7.3. Величины расчетных сил нажатия тормозных колодок на ось, количество автотормозных осей, учетный вес СПС для подсчета тормозного нажатия на каждые 100 тс веса хозяйственного поезда определяют по надписям на главной раме или кузове СПС и по таблицам приложения 1 к настоящей Инструкции. При подсчете обеспечения хозяйственных поездов тормозами должны учитываться вес и тормозное нажатие тяговой единицы. 7.4. Максимальные допускаемые скорости движения ССПС в одиночном следовании устанавливаются, исходя из показателей динамики, прочности и тормозной эффективности, и регламентируются Нормами допускаемых скоростей движения специального подвижного состава (мотовозов, дрезин, специальных автомотрис, железнодорожно-строительных машин) по железнодорожным путям колеи 1520 (1524) мм федерального железнодорожного транспорта, утвержденными приказом МПС России от 20.12.99г. № 17ЦЗ, указаниями МПС России об условиях обращения ССПС. Тормоза одиночно следующего ССПС должны быть обеспечены тормозным нажатием в пересчете на чугунные тормозные колодки на каждые 100 тс веса ССПС: 33 тс для скорости до 80 км/ч включительно; 112 44 тс для скорости до 90 км/ч включительно; 55 тс для скорости до 100 км/ч включительно. 7.5. Необходимое количество ручных тормозов или ручных тормозных башмаков для удержания состава хозяйственного поезда и специального подвижного состава на месте в случае отказа или невозможности приведения в действие автоматических тормозов определяется на каждые 100 тс веса состава в зависимости от крутизны уклона по таблице 3 настоящей Инструкции. Единое наименьшее количество ручных тормозов на каждые 100 тс веса специального подвижного состава, следующего в пределах двух или более дорог, принимается 0,6 тормозной оси. При потребности ручных тормозов более установленного по сети единого наименьшего количества 0,6 оси на каждые 100 тс веса поезда, а также, если в составе хозяйственного поезда и на специальном подвижном составе не может быть обеспечено единое наименьшее количество ручных тормозов, недостающее их количество заменяется ручными тормозными башмаками. Для хозяйственных поездов, следующих в пределах одной дороги, а также при руководящих уклонах круче 0,012 потребность в ручных тормозах и тормозных башмаках на каждые 100 тс веса состава устанавливается начальником дороги в соотв етствии с нормативами, указанными в таблице 3 настоящей Инструкции. 7.6. При отказе автотормозов в пути следования во всем хозяйственном поезде следует принять все меры к остановке, сообщить о случившемся дежурному по станции или поездному диспетчеру, продолжать движение можно только после восстановления их действия. В противном случае хозяйственный поезд выводится с перегона в порядке, предусмотренном Инструкцией по движению поездов и маневровой работе на железных дорогах Российской Федерации, утвержденной МПС России 16.10.00г. №ЦД-790. 8. Порядок эксплуатации тормозов СПС в технологическом режиме 8.1. Приступать к погрузочно-разгрузочным работам на СПС, оборудованном грузоподъемным краном, разрешается только после приведения в действие автоматического и вспомогательного тормозов. 8.2. Для железнодорожно-строительных машин циклического действия переключение тормоза с транспортного режима на рабочий выполняется в соответствии с руководством по эксплуатации машины. При необходимости обслуживающая бригада производит регулирование выходов штоков тормозных цилиндров для обеспечения требуемого быстродействия рабочего тормоза. 113 Таблица 3. Количество ручных тормозов и тормозных башмаков, необходимое для удержания на месте после остановки на перегоне в случае порчи автотормозов, на каждые 100 тс веса состава хозяйственного поезда (без тяговой единицы) в зависимости от крутизны спуска Крутизна спуска 0 0,002 0,004 0,006 0,008 0,010 0,012 Число тормозных башмаков 0,2/0,4 0,2/0,4 0,2/0,4 0,2/0,4 0,2/0,4 0,2/0,4 0,2/0,4 Количество тормозных осей 0,4 0,4 0,4 0,4 0,4 0,4 0,4 Крутизна спуска 0,014 0,016 0,018 0,020 0,022 0,024 0,026 Число тормозных башмаков 0,4/1,2 0,5/1,4 0,6/1,6 0,6/1,8 0,7/2,0 0,8/2,2 0,8/2,4 Количество тормозных осей 1,2 1,4 1,6 1,8 - - - Крутизна спуска 0,028 0,030 0,032 0,034 0,036 0,038 0,040 Число тормозных башмаков 0,9/2,6 1,0/2,8 1,1/3,0 1,2/3,2 1,2/3,4 1,2/3,6 1,3/3,8 Количество тормозных осей - - - - - - - 8.3. Использование автотормозной воздушной магистрали одновременно в единой системе с рабочей магистралью хоппер-дозаторов (думпкаров) запрещается. 8.4. Перед началом работы по сварке рельсов в пути тормозные устройства рельсосварочной машины ПРСМ должны быть приведены в действие. 8.5. В случаях, не предусмотренных настоящей Инструкцией, порядок эксплуатации тормозов в технологическом режиме регламентируется руководством по эксплуатации конкретного СПС, согласованным МПС России. 9. Опробование и проверка тормозов в хозяйственных поездах 9.1. Общие положения Установлены следующие виды опробований и проверок автотормозов хозяйственных поездов: полное и сокращенное опробование, проверка автотормозов на станциях и перегонах. 9.1.1. Полное опробование автотормозов в хозяйственных поездах следует производить: на станциях формирования перед отправлением поезда; после смены ведущей тяговой единицы (локомотива или самоходного СПС, используемого в качестве локомотива); на станциях, предшествующих перегонам с затяжными спусками, где остановка поезда предусмотрена графиком движения; перед затяжными спусками крутизной 0,018 и более полное опробование тормозов следует производить от тяговой единицы с 114 выдержкой автотормозов в заторможенном состоянии в течение 10 минут. Перечень таких станций устанавливает начальник железной дороги. При определении затяжных спусков надлежит руководствоваться следующими значениями: Крутизна Протяженность от 0,008 до 0,010 8 км и более более 0,010 до 0,014 6 км и более более 0,014 до 0,017 5 км и более более 0,017 до 0,020 4 км и более 0,020 и круче 2 км и более Затяжные спуски крутизной 0,018 и более считаются крутыми затяжными. Полное опробование автотормозов хозяйственных поездов проводит осмотрщик вагонов совместно с работниками бригад СПС, обученными выполнению операций по опробованию автотормозов после сдачи ими экзаменов на знание Правил технической эксплуатации железных дорог Российской Федерации, утвержденных 26.05.00г. № ЦРБ756, Инструкции по сигнализации на железных дорогах Российской Федерации, утвержденной МПС России 26.05.00г. № ЦРБ-757, Инструкции по эксплуатации тормозов подвижного состава железных дорог и настоящей Инструкции (перечень должностей устанавливает начальник железной дороги). Машинист при опробовании автотормозов осуществляет управление тормозами из тяговой единицы хозяйственного поезда. Осмотрщик вагонов совместно с обученными работниками бригады СПС проверяет действие тормозов в составе и правильность их включения. На станциях, где не предусмотрены должности осмотрщиков вагонов, полное опробование автотормозов в хозяйственных поездах производят работники бригад СПС, обученные выполнению операций по опробованию автотормозов. Полное опробование тормозов производится от тяговой единицы хозяйственного поезда. При полном опробовании тормозов проверяют техническое состояние тормозного оборудования, целостность и плотность тормозной сети, действие тормозов у всех единиц хозяйственного поезда, подсчитывают нажатие тормозных колодок в поезде и количество ручных тормозов. 9.1.2. Сокращенное опробование автотормозов следует производить: после смены обслуживающих бригад, когда тяговая единица от поезда не отцепляется; 115 после всякого разъединения рукавов в составе поезда или между составом и тяговой единицей, соединения рукавов вследствие прицепки подвижного состава, а также после перекрытия концевого крана в составе; после стоянки хозяйственного поезда более 30 мин.; если при стоянке хозяйственного поезда произошло самопроизвольное срабатывание автотормозов или изменение плотности тормозной сети более чем на 20% от указанной в справке формы ВУ-45. Сокращенное опробование автотормозов хозяйственного поезда проводит осмотрщик вагонов совместно с обученными работниками бригад СПС. На станциях, где не предусмотрены должности осмотрщиков вагонов, а также на перегонах, сокращенное опробование автотормозов производят работники бригад СПС, обученные выполнению операций по опробованию автотормозов. Сокращенное опробование производится от тяговой единицы поезда. При сокращенном опробовании проверяют состояние тормозной сети по действию тормозов двух последних подвижных единиц в хвосте поезда. 9.1.3. Проверку автотормозов в поездах следует производить : при смене кабин на перегоне или передаче управления машинисту второй тяговой единицы ; при падении давления в главном резервуаре ниже 5,5; при прицепке дополнительной тяговой единицы в голову хозяйственного поезда для следования по одному или нескольким перегонам и после отцепки этой тяговой единицы ; после стоянки более 30 минут на перегонах, а также на разъездах, обгонных пунктах и станциях, где нет работников, обученных выполнению операций по опробованию автотормозов. Проверку автотормозов проводят машинист и помощник машиниста тяговой единицы хозяйственного поезда. При проверке автотормозов определяется величина возможного изменения плотности тормозной сети и действие тормозов подвижных единиц головной части поезда. 9.2. Полное опробование тормозов 9.2.1. Перед опробованием тормозов хозяйственного поезда питательную магистраль на тяговой единице, используемую при разгрузке хоппер-дозаторов, думпкаров или для питания пневмоприводов СПС, со стороны состава перекрывают концевым краном. Перед проведением полного опробования тормозов следует проверить целостность тормозной магистрали хозяйственного поезда и убедиться в свободном прохождении по ней сжатого воздуха. Для этого осмотрщик вагонов по радиосвязи обязан известить машиниста 116 ведущей тяговой единицы о начале проведения проверки и с соблюдением личной безопасности открыть последний концевой кран в составе поезда и по истечении 8 - 10 с закрыть его. При срабатывании автотормозов тяговой единицы машинист обязан протянуть ленту скоростемера и произвести ступень торможения снижением давления в уравнительном резервуаре на величину от 0,5 до 0,6 кгс/см2 с последующим переводом ручки крана машиниста в положение перекрыши с питанием (IV), сообщить о результатах проверки осмотрщику. По окончании выпуска воздуха из магистрали через кран машиниста при длине хозяйственного поезда до 100 осей включительно следует произвести отпуск автотормозов в порядке, предусмотренном пунктом 9.3 настоящей Инструкции. При длине поезда более 100 осей (хозяйственные поезда для выгрузки балласта, для укладки рельсошпальной решетки, рельсовозный состав) отпуск автотормозов следует производить в том же порядке, но по сигналу или указанию, передаваемому по радиосвязи осмотрщиком вагонов, находящимся в хвосте поезда. Осмотрщик обязан определить время отпуска автотормозов с момента перевода ручки крана машиниста в положение I до начала отхода колодок от колес. После полной зарядки тормозной сети поезда до установленного давления машинист и осмотрщик обязаны проверить плотность тормозной сети поезда. Для этого после отключения компрессоров регулятором давления по достижении в главных резервуарах тяговой единицы предельного давления и последующего снижения этого давления на 0,4 0,5 кгс/см2 замерить время дальнейшего его снижения на 0,5 кгс/см2 при поездном (II) положении ручки крана машиниста. Время снижения давления в главных резервуарах тяговой единицы хозяйственного поезда объемом от 800 л до 1000 л должно быть не менее указанного в таблице 4 настоящей Инструкции. Таблица 4.Время снижения давления на 0,5 кгс/см2 в главных резервуарах при проверке плотности тормозной сети хозяйственного поезда 201-250 Длина состава в осях до 100 101-150 151-200 (рельсовозный состав) Время, с 50 35 25 22 При объемах главных резервуаров более 1000 л указанное время след ует увеличивать пропорционально изменению объемов главных резервуаров. 117 При проверке плотности тормозной сети хозяйственного поезда с зарядного давления 6,0-6,2 кгс/см2 нормы времени следует уменьшить на 20%, при зарядном давлении 4,8-5,0 кгс/см2 - увеличить на 10%. Во всех хозяйственных поездах осмотрщик вагонов обязан произвести замер зарядного давления в магистрали последней подвижной единицы при помощи манометра, устанавливаемого на головку соединительного рукава последней подвижной единицы. При зарядном давлении в тормозной магистрали на тяговой единице поезда 4,8-5,0 кгс/см2, 5,0-5,2 кгс/см2 или 5,3-5,5 кгс/см2 давление в тормозной магистрали хвостовой подвижной единицы должно быть для хозяйственных поездов соответственно не менее 4,5 кгс/см2, 4,7 кгс/см2 или 5 кгс/см2, а для рельсовозного состава при зарядном давлении на локомотиве 5,3-5,5 кгс/см2 - не менее 4,5 кгс/см2. При зарядном давлении в тормозной магистрали на тяговой единице поезда 6,0-6,2 кгс/см2 давление в тормозной магистрали хвостовой подвижной единицы должно быть для хозяйственных поездов не менее 5,5 кгс/см2, а для рельсовозного состава - не менее 5,0 кгс/см2. По окончании вышеуказанных операций при полной зарядке тормозной сети по сигналу осмотрщика вагонов следует произвести проверку работы автотормозов. Для этого необходимо перевести ручку крана машиниста из поездного положения (II) в положение служебного торможения (V) и снизить давление в уравнительном резервуаре на 0,6 - 0,7 кгс/см2 с последующим переводом ее в положение перекрыши с питанием (IV). По истечении 2 мин после произведенного торможения осмотрщик совместно с помощником машиниста обязаны проверить состояние и действие тормозов по всему поезду у каждой подвижной единицы и убедиться в их нормальной работе на торможение по выходу штока тормозных цилиндров, визуальный осмотр которых возможен, и прижатию колодок к поверхности катания колес, а машинист тяговой единицы -плотность тормозной сети, которая не должна отличаться от плотности при поездном положении (II) ручки крана машиниста более чем на 10% в сторону уменьшения. По окончании проверки действия на торможение по сигналу осмотрщика следует отпустить автотормоза переводом ручки крана машиниста в поездное (II) положение. Осмотрщик совместно с помощником машиниста должны проверить отпуск тормоза у каждой подвижной единицы по уходу штока тормозного цилиндра и отходу тормозных колодок от колес. При выявлении несработавших на отпуск воздухораспределителей не разрешается производить их отпуск вручную до выявления причин неотпуска. Неисправные воздухораспределители необходимо заменить, на станциях, где нет ПТО 118 выключить и выпустить воздух через выпускной клапан, сделав об этом отметку в справке формы ВУ-45. При невозможности замены неисправных воздухораспределителей хозяйственный поезд может быть отправлен с промежуточной станции до первой станции, где имеется ПТО, с выдачей машинисту предупреждения об ограничении скорости движения. Порядок отправления и следования таких поездов устанавливается начальником железной дороги. 9.2.2. Полное опробование автотормозов перед затяжными спусками крутизной 0,018 и более производится с зарядного давления в тормозной сети в соответствии с таблицей 1 настоящей Инструкции с выдержкой в заторможенном состоянии в течение 10 минут. Перед проведением опробования следует произвести проверку целостности тормозной сети всего поезда в соответствии с пунктом 9.2.1 настоящей Инструкции и замер зарядного давления в магистрали хвостовой подвижной единицы при помощи манометра, устанавливаемого на головку соединительного рукава последней подвижной единицы (после полной зарядки тормозной сети всего поезда). Полученное значение давления должно быть не менее установленного пунктом 9.2.1 настоящей Инструкции. За время выдержки в заторможенном состоянии ни один автотормоз не должен самопроизвольно отпустить, в противном случае неисправности тормозного оборудования на единицах СПС в составе хозяйственного поезда должны быть устранены соответствующими обслуживающими бригадами СПС, и действие тормозов у этих единиц СПС вновь проверено. Время от начала отпуска при опробовании до отправления на затяжной спуск хозяйственного поезда должно составлять не менее 4 мин. 9.2.3. После окончания полного опробования автотормозов в поезде осмотрщик должен вручить машинисту тяговой единицы хозяйственного поезда справку формы ВУ45 об обеспеченности поезда тормозами и исправном их действии, а после опробования с выдержкой в течение 10 мин перед затяжными спусками сделать в справке отметку о произведенном опробовании. В справке указываются данные о требуемом и фактическом расчетных нажатиях колодок, количестве ручных тормозов в осях для удержания поезда на месте и наличии ручных тормозных осей в поезде, величина выхода штока тормозного цилиндра на хвостовой подвижной единице, количество (в процентах) композиционных колодок в поезде, время получения справки, данные о плотности тормозной сети поезда, значение зарядного давления в тормозной магистрали хвостовой подвижной единицы, для поездов длиной более 100 осей - время отпуска автотормозов двух хвостовых подвижных единиц. Справка формы ВУ-45 составляется в двух экземплярах. Копия справки сохраняется в книжке этих справок в тече ние семи суток у должностного лица, 119 производившего опробование тормозов. Справку формы ВУ-45 машинист должен хранить до конца поездки и по прибытии в предприятие приписки сдать вместе со скоростемерной лентой. Если производится смена бригад без отцепки тяговой единицы, то сменяющийся машинист обязан передать имеющуюся у него справку о тормозах принявшему тяговую единицу машинисту. Последний на скоростемерной ленте, которую снимает сменяющийся машинист, делает пометку "Справку формы ВУ-45 на поезд №...... получил от машиниста (фамилия, имя, отчество), наименование предприятия приписки тяговой единицы". Машинист, получив справку, обязан убедиться, что отмеченные в ней данные о тормозах поезда соответствуют требованиям пунктов 7.1, 7.2, 7.3, 7.5, 9.2.1 настоящей Инструкции. На станциях, где нет пунктов технического обслуживания, при прицепке к тяговой единице не более пяти подвижных единиц полное опробование автотормозов производится без вручения машинисту справки формы ВУ-45, а данные о весе поезда, тормозном нажатии с учетом веса и тормозных средств тяговой единицы, дате, времени полного опробования тормозов, плотности тормозной сети машинист тяговой единицы записывает в журнал технического состояния локомотива ТУ-152, форма которого приведена в приложении 1 к Инструкции по техническому обслуживанию электровозов и тепловозов в эксплуатации, утвержденной МПС СССР 29.12.78г. № ЦТ-3727, и расписывается вместе с помощником машиниста. Последние две подвижные единицы в хозяйственном поезде должны иметь включенные и исправно действующие автотормоза. Поезд следует без справки формы ВУ-45 до первой станции с пунктом технического обслуживания, где должно быть выполнено полное опробование автотормозов и машинисту выдана справка формы ВУ-45. По прибытии в предприятие приписки машинист должен сдать копию записи в журнале формы ТУ-152 вместе со скоростемерной лентой. Ответственность за правильное опробование тормозов в хозяйственных поездах и достоверность данных справки формы ВУ-45 или журнала формы ТУ-152 по кругу своих обязанностей несут осмотрщик вагонов (работник, производивший опробование) и машинист тяговой единицы. 9.3. Сокращенное опробование тормозов Перед проведением сокращенного опробования тормозов следует проверить целостность тормозной магистрали хозяйственного поезда в соответствии с пунктом 9.2.1 настоящей Инструкции. 120 При выполнении сокращенного опробования по сигналу осмотрщика "Произвести торможение" машинист должен подать свистком один короткий сигнал и снизить давление в уравнительном резервуаре на величину, установленную для полного опробования. После проверки тормозов двух хвостовых единиц поезда на торможение подается сигнал "Отпустить тормоза". По этому сигналу машинист подает свистком два коротких сигнала и отпускает тормоза с постановкой ручки крана машиниста в положение зарядки (I). Ручку крана следует выдерживать в положении зарядки (I) до получения давления в уравнительном резервуаре на 0,5 кгс/см2 выше предтормозного зарядного давления с последующим переводом ручки в поездное положение (II). При последующей прицепке к поезду одной или нескольких единиц подвижного состава производится сокращенное опробование тормозов с обязательной проверкой их действия у каждой прицепленной единицы и плотности тормозной сети поезда. При каждом сокращенном опробовании автотормозов осмотрщик вагонов делает отметку о выполнении сокращенного опробования автотормозов (включая отметку о происшедшем изменении состава с указанием номера хвостовой единицы) в имеющейся у машиниста справке ВУ-45. В случае изменения плотности тормозной сети вследствие прицепки (отцепки) единиц подвижного состава новые данные о плотности тормозной сети машинист заносит в справку формы ВУ-45. Без выполнения сокращенного опробования или с недействующими тормозами у двух хвостовых единиц отправлять поезд на перегон запрещается. 9.4. Проверка автотормозов в хозяйственных поездах Машинист после восстановления зарядного давления обязан проверить плотность тормозной сети при поездном (II) положении ручки крана машиниста, которая не должна отличаться от плотности, указанной в справке формы ВУ-45 более чем на 20% в сторону уменьшения или увеличения (при изменившемся объеме главных резервуаров вследствие передачи управления машинисту второй тяговой единицы следует изменить эту норму пропорционально объему главных резервуаров). Убедившись, что плотность тормозной сети не изменилась более указанной величины, машинист должен произвести ступень торможения снижением давления в уравнительном резервуаре на 0,6 - 0,7 кгс/см2 и отпустить тормоза. Помощник машиниста должен проверить действие тормозов на торможение и отпуск на единицах подвижного состава в головной части поезда, количество которых устанавливается приказом указывается в местных инструкциях. 121 начальника железной дороги и Если при проверке плотности тормозной сети машинист обнаружит изменение более чем на 20% от указанной в справке формы ВУ-45, производится сокращенное опробование автотормозов. 9.5 Проверка действия тормозов одиночно следующего ССПС На первой станции отправления бригада ССПС обязана проверить действие автомати ческого (без 5-минутной выдержки в заторможенном состоянии) и вспомогательного тормозов в порядке, предусмотренном пунктами 2.2.9, 2.2.10, 2.2.11 настоящей Инструкции, а на промежуточных станциях - вспомогательного тормоза. 10. Обслуживание тормозов и управление ими в хозяйственных поездах и ССПС 10.1. Общие положения 10.1.1. Перед отправлением хозяйственных поездов и одиночно следующего ССПС машинист и помощник машиниста обязаны подготовить тормоза к действию, а ручку крана машиниста перевести в поездное положение (II), при котором должно поддерживаться зарядное давление в тормозной сети в соответствии с пунктом 2.2.14 настоящей Инструкции. При следовании с хозяйственным поездом или одиночно следующим ССПС машинист и помощник машиниста обязаны: убедиться при выезде со станции, нет ли в составе поезда или на ССПС искрения при отпущенных тормозах, дымления буксовых узлов или других признаков, угрожающих безопасному следованию, а также не подаются ли сигналы остановки бригадами СПС, станционными работниками или работниками других служб; обеспечить режим работы компрессоров в соответствии с пунктом 2.2.5 настоящей Инструкции и не допускать падения давления в главных резервуарах ниже установленной нормы ; убедиться в надежной работе тормозов ССПС или поезда, проверив их действие в пути следования. 10.1.2. Проверку действия автотормозов в пути следования поезда следует производить: после полного или сокращенного опробования тормозов, включения и выключения автотормозов у отдельных подвижных единиц хозяйственного поезда или группы единиц, а также после проверок в случаях, предусмотренных пунктами 9.4, 9.5 настоящей Инструкции; перед въездом в тупиковые станции, а также перед станцией, где предусмотрена остановка поезда, при наличии спуска к этой станции крутизной 0,008 и более протяженностью не менее 3 км. В отдельных случаях, исходя из местных условий и обеспечения безопасности движения, приказом начальника железной дороги может 122 устанавливаться и меньшая крутизна спуска. Перед указанными станциями проверку действия автотормозов следует производить с таким расчетом, чтобы при въезде на станцию автотормоза были полностью отпущены и тормозная сеть заряжена до установленного давления. Если тормоза по условиям ведения поезда отпустить нельзя, то при движении поезда в заторможенном состоянии машинисту надо рассчитать свои действия так, чтобы можно было остановить поезд после усиления торможения в назначенном месте; на одиночно следующем ССПС после проверки его автотормозов на первой станции отправления. 10.1.3. Места и скорости движения поездов и одиночно следующего ССПС, а также расстояния, на которых должно происходить снижение скорости при проверке действия тормозов в пути следования, определяются комиссией, назначенной начальником железной дороги, утверждаются начальником железной дороги и указываются в местных инструкциях. Эти расстояния обозначаются на перегонах сигнальными знаками "Начало торможения" и "Конец торможения" и определяются на основании тяговых расчетов и опытных поездок при обеспечении поездов и одиночно следующего ССПС исправно действующими тормозами и единым наименьшим тормозным нажатием на 100 тс веса поезда в соответствии с пунктами 7.1, 7.4 настоящей Инструкции. 10.1.4. В случае необходимости проверки действия автотормозов в неустановленных местах разрешается выполнять ее, как правило, на станционных путях или при выезде со станции на первом перегоне, имеющем площадку или спуск с учетом местных условий. В этих случаях действие автотормозов допускается оценивать по времени снижения скорости на 10 км/ч. Это время устанавливается в местной инструкции на основании опытных поездок в соответствии с пунктом 10.1.3 настоящей Инструкции. 10.1.5. Проверку действия автотормозов в пути следования хозяйственного поезда или одиночно следующего ССПС следует производить снижением давления в уравнительном резервуаре на 0,7 - 0,8 кгс/см2. При проверке действия автотормозов применять вспомогательный тормоз на тяговой единице поезда или одиночно следующем ССПС запрещается. После появления тормозного эффекта и снижения скорости на 10 км/ч следует произвести отпуск тормозов. Указанное снижение скорости должно происходить на расстоянии, не превышающем установленного местными инструкциями. Отпуск тормозов после проверки в пути следования следует производить только после того, как машинист убедится в их нормальном действии. 123 Если после первой ступени торможения начальный эффект не будет получен у одиночно следующего ССПС в течение 10 с, а в хозяйственном поезде в течение 30 с, следует немедленно произвести экстренное торможение и принять все меры к остановке поезда или ССПС. 10.1.6. В зависимости от результата проверки действия автотормозов и на основании опыта вождения поездов по участку машинист при дальнейшем ведении поезда выбирает места начала торможения и величину снижения давления в магистрали так, чтобы не допустить проезда запрещающего сигнала, а сигнал уменьшения скорости и место предупреждения проследовать с установленной скоростью. 10.1.7. Машинист и помощник машиниста хозяйственного поезда или одиночно следующего ССПС обязаны наблюдать за работой тормозов в течение всей поездки. В случае обнаружения искрения в составе поезда или у одиночно следующего ССПС при отпущенных тормозах следует остановить поезд служебным торможением для проверки состава поезда и устранения неисправности, вызвавшей искрение. При необходимости следует отпустить вручную неисправный тормоз, убедившись в отпуске по уходу штока тормозного цилиндра и отходу колодок от колес и выключить воздухораспределитель. При наличии в составе поезда пассажирских вагонов с неисправным тормозом следует выключить воздухораспределитель, убедиться в полном выпуске воздуха из запасных резервуаров. У ССПС с тормозом западноевропейского типа необходимо выпустить воздух из рабочей камеры. Для обнаружения ползунов (выбоин) следует тщательно осмотреть поверхности катания колес, при необходимости произвести протяжку состава. О выключении тормоза машинист перед отправлением должен сделать соответствующую отметку в справке формы ВУ-45. 10.1.8. При обнаружении в пути следования на колесных парах подвижной единицы хозяйственного поезда (кроме тяговой единицы) ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такую подвижную единицу без отцепки от поезда до ближайшего пункта технического обслуживания, имеющего средства для замены колесных пар, со скоростью не выше 70 км/ч. При глубине ползуна от 2 до 6 мм у несамоходных подвижных единиц в составе хозяйственного поезда и от 1 до 2 мм у тяговой единицы допускается следование поезда до ближайшей станции со скоростью не более 15 км/ч, а при величине ползуна соответственно от 6 до 12 мм и от 2 до 4 мм - со скоростью не более 10 км/ч. На ближайшей станции колесная пара должна быть заменена. При глубине ползуна свыше 12 124 мм у несамоходных подвижных единиц поезда и свыше 4 мм у тяговой единицы разрешается следование со скоростью не более 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары. Тяговая единица при этом должна быть отцеплена от поезда, тормозные цилиндры и тяговый электродвигатель поврежденной колесной пары отключены. Глубину ползуна следует измерять абсолютным шаблоном. При отсутствии шаблона допускается определять на остановках в пути следования глубину ползуна по его длине с использованием данных таблицы 5 настоящей Инструкции. Таблица 5. Определение глубины ползуна по его длине Глубина ползуна, мм Длина ползуна, мм, на колесах диаметром 1050 мм 950 мм 710 мм 0,7 55 50 45 1,0 65 60 55 2,0 90 85 75 4,0 130 120 105 0,6 160 150 130 12,0 220 210 180 10.1.9. Если при следовании поезда его скорость не снижается, но появились признаки возможного разрыва тормозной магистрали (частые включения компрессоров или быстрое снижение давления в главных резервуарах после выключения компрессоров при неработающих песочницах и тифонах), следует отключить тягу, перевести на 5 - 7 с ручку крана маши ниста в положение перекрыши без питания (III) и наблюдать за давлением тормозной магистрали. Если после этого произойдет быстрое и непрерывное снижение давления в тормозной магистрали или резкое замедление движения поезда, не соответствующее влиянию профиля п ути, следует произвести служебное торможение, после чего ручку крана машиниста следует перевести в положение перекрыши без питания (III) и остановить поезд без применения вспомогательного тормоза, выяснить и устранить причину самоторможения поезда. В случае, когда не происходит быстрое и непрерывное снижение давления тормозной магистрали и резкое замедление движения поезда, следует произвести служебное торможение с разрядкой тормозной магистрали на величину первой ступени, затем 125 отпустить автотормоза в установленном порядке, при этом включать тяговый режим разрешается только после полного отпуска автотормозов. В случае повторного самоторможения поезда из-за самопроизвольного срабатывания автотормозов в составе необходимо произвести торможение и отпуск автотормозов в установленном порядке, заявить контрольную проверку автотормозов в соответствии с пунктом 15.1.4 настоящей Инструкции, довести поезд до станции, на которой будет производиться эта проверка. Без выявления и устранения причин самопроизвольного срабатывания автотормозов отправлять поезд с этой станции для дальнейшего следования запрещается. 10.1.10. В случае срабатывания ЭПК автостопа, а также торможения поезда стоп краном или вследствие нарушения целостности тормозной магистрали следует выполнить экстренное торможение в порядке, предусмотренном пунктом 10.1.17 настоящей Инструкции. Запрещается прекращать экстренное торможение и отпускать тормоза до полной остановки. 10.1.11. В случае обнаружения отказа автотормозов в поезде необходимо произвести экстренное торможение и принять все меры к остановке поезда. При невозможности остановить поезд следует подавать сигнал общей тревоги и по поездной радиосвязи, находящейся на тяговой единице, дополнительно сообщить дежурному следующей станции или диспетчеру о случившемся, чтобы они могли принять меры к свободному приему поезда на станцию или пропуску поезда без остановки через станцию. После остановки поезда необходимо выяснить причину неудовлетворительной работы тормозов. Если устранить неисправность или восстановить действие тормозов на месте невозможно, то дальнейшее ведение поезда следует производить в соответствии с Правилами технической эксплуатации железных дорог Российской Федерации и Инструкцией по движению поездов и маневровой работе на железных дорогах Российской Федерации. 10.1.12. Если в пути следования было применено экстренное торможение поезда машинистом с тяговой единицы, машинист обязан до приведения поезда в движение выждать время с момента перевода ручки крана машиниста в положение отпуска до приведения поезда в движение в соответствии с пунктом 10.2.11 настоящей Инструкции. Если экстренное торможение произведено из подвижных единиц в составе хозяйственного поезда или произошло из-за нарушения целостности тормозной магистрали, то после выяснения причины остановки, ее устранения и получения разрешения на отправление машинист производит отпуск и зарядку автотормозов и приводит поезд в движение. 126 Если при выяснении причины остановки хозяйственного поезда обнаружен открытый концевой кран на хвостовой подвижной единице, необходимо закрыть кран, сверить номер хвостовой подвижной единицы с данными справки формы ВУ-45. После отправления поезда машинист и помощник машиниста должны наблюдать из окон кабины тяговой единицы за движением поезда; в случае обнаружения неотпуска тормозов, искрения или других неисправностей принять меры к их устранению или, при необходимости, к остановке поезда. 10.1.13. Запрещается в рабочих кабинах тяговой единицы во время стоянок на станции, а также в пути следования перекрывать разобщительный кран или кран двойной тяги на питательной магистрали и комбинированный или разобщительный на тормозной магистрали. 10.1.14. При всех видах служебных торможений автотормозами давление в уравнительном резервуаре следует снижать краном машиниста от установленного зарядного давления не менее, чем на величину первой ступени - 0,6 - 0,7 кгс/см2 и 0,7 - 0,9 кгс/см2 на крутых затяжных спусках. При ступенчатых торможениях последующие ступени торможения выполняют снижением давления в уравнительном резервуаре в пределах от 0,3 до 1,0 кгс/см2 в зависимости от необходимости. При движении поезда или одиночного ССПС на запланированную остановку торможение следует начинать первой ступенью, после снижен ия скорости на величину 25 - 50% от начальной при необходимости торможение усилить. Наилучшая плавность торможения поезда обеспечивается разрядкой тормозной магистрали в начале служебного торможения на величину первой ступени. 10.1.15. При торможении со скорости 40 км/ч и менее в поездах, имеющих в составе 50% и более единиц, оборудованных композиционными колодками или дисковыми тормозами, тормоза надо приводить в действие несколько раньше, чем при чугунных колодках. 10.1.16. При выполнении полного служебного торможения в один прием следует снижать давление в уравнительном резервуаре на 1,5 - 1,7 кгс/см2. Этот вид торможения следует применять в исключительных случаях при необходимости остановки поезда или снижения его скорости на более коротком расстоянии, чем при выполнении ступенчатого торможения. 10.1.17. Экстренное торможение во всех поездах и на любом профиле пути следует применять, когда требуется немедленная остановка поезда. Выполняется такое торможение краном машиниста либо комбинированным краном. После перевода ручки крана машиниста или комбинированного крана в положение экстренного торможения (VI) 127 необходимо привести в действие песочницу и вспомогательный тормоз тяговой единицы и выключить тягу, ручку крана машиниста и комбинированного крана оставить в положении экстренного торможения, а ручку вспомогательного тормоза - в крайнем тормозном положении до полной остановки. 10.1.18 . Во избежание резкого замедления движения тяговой единицы при применении крана вспомогательного тормоза и возникновения больших продольнодинамических реакций в поезде на скоростях 50 км/ч и менее, тормозить этим краном при ведении поезда необходимо ступенями, обеспечивая плавность, за исключением случая экстренной остановки. При использовании вспомогательного тормоза следует избегать систематических эффективных торможений с повышением давления в тормозном цилиндре за один прием более чем до 1,5 кгс/см2. Служебное торможение вспомогательным тормозом с давлением более 1,5 кгс/см2 в тормозных цилиндрах при гребневых тормозных колодках следует производить повторной ступенью после выдержки давления в цилиндрах до 1,5 кгс/см2 в течение 0,5 - 1,0 мин. Использовать вспомогательный тормоз для предотвращения боксования тяговой единицы запрещается. 10.1.19. Вспомогательный тормоз тяговой единицы в случае его применения следует отпускать после отпуска автотормозов состава поезда. 10.1.20. Перед торможением снижением давления в уравнительном резервуаре более чем на 1 кгс/см2 при автоматических тормозах следует предварительно привести в действие песочницу. 10.1.21. При остановочных торможениях с применением песка на тяговой единице подачу песка следует прекратить при достижении скорости 10 км/ч перед остановкой. Если одиночно следующий ССПС остановлен с применением песка на участке с автоблокировкой или на станции, оборудованной электрической централизацией, необходимо привести в движение ССПС и съехать на чистые рельсы сразу после остановки. 10.1.22. При подходе к станции, запрещающим сигналам и сигналам уменьшения скорости необходимо заблаговременно привести в действие автотормоза и снизить скорость ССПС или поезда так, чтобы не допустить проезда установленного места остановки, запрещающего сигнала, предельного столбика, а сигнал уменьшения скорости и место предупреждения проследовать со скоростью, установленной для данного места. Скорость движения не должна превышать 20 км/ч на расстоянии не менее 400 - 500 м до запрещающего сигнала. 128 При подъезде к запрещающему сигналу или предельному столбику полный отпуск тормозов после торможения следует производить только после остановки ССПС или поезда. 10.1.23. Если после отпуска автотормозов возникает необходимость повторного торможения, отпуск следует производить заблаговременно при такой скорости движения, которая позволит обеспечить необходимую зарядку тормозов к повторному торможению. 10.1.24. Во избежание разрыва поезда или возникновения больших продольнодинамических реакций в нем при трогании с места после остановки с применением автотормозов разрешается приводить тяговую единицу в движение только после отпуска всех автотормозов в поезде. 10.2. Управление автотормозами в хозяйственных поездах кранами машиниста № 222, 222М, 394, 395 10.2.1. Для служебного торможения ручку крана машиниста из поездного положения следует перевести в положение служебного торможения (V) и снизить давление в уравнительном резервуаре от установленного зарядного на необходимую величину, после этого ручку крана перевести в положение перекрыши с питанием (IV). Первую ступень торможения следует выполнять снижением давления в уравнительном резервуаре на 0,6 0,7 кгс/см2, на крутых затяжных спусках - на 0,7 - 0,9 кгс/см2, в зависимости от крутизны спуска. На равнинном профиле пути со спусками до 0,008 при следовании на зеленый свет светофора или по свободному перегону разрешается первая ступень торможения (кроме проверки действия автотормозов) 0,3 - 0,5 кгс/см2. Вторую ступень при необходимости следует выполнять по истечении не менее 5с после прекращения выпуска воздуха из магистрали через кран машиниста. Если кран машиниста имеет положение служебного торможения с медленной разрядкой магистрали (V А), то после получения необходимой разрядки уравнительного резервуара положением служебного торможения (V) разрешается задерживать ручку крана в положении (V А) в течение 5-8с перед перемещением в положение перекрыши с питанием (IV) с целью стабилизации давления в уравнительном резервуаре в положении перекрыши. 10.2.2. Повторные торможения следует выполнять в виде цикла, состоящего из торможения и отпуска, при достижении требуемой скорости движения поезда. Если при отпуске автотормозов завышением давления в магистрали сверх зарядного время для подзарядки рабочих камер воздухораспределителей на равнинном режиме этим давлением было менее 1 мин, то очередную ступень торможения следует выполнять 129 снижением давления в уравнительном резервуаре на 0,3 кгс/см2 больше величины первоначальной ступени. 10.2.3. Для предупреждения истощения автотормозов в поезде при следовании по спуску, на котором выполняются повторные торможения, необходимо выдерживать между торможениями время не менее 1 мин для подзарядки тормозной сети поезда. Время непрерывного следования поезда с постоянной ступенью торможения на спуске при включении воздухораспределителей на равнинный режим не должно превы шать 2,5 мин, при необходимости более длительного торможения следует увеличить разрядку тормозной магистрали на 0,3 - 0,5 кгс/см2 и после достаточного снижения скорости отпустить автотормоза. 10.2.4 При управлении автотормозами на затяжных спусках 0,018 и круче, где установлено зарядное давление в тормозной магистрали 6,0 - 6,2 кгс/см2, первую ступень торможения следует выполнять при скорости, установленной в местных инструкциях и режимных картах, снижением давления в уравнительном резервуаре на 0,7 - 0,8 кгс/см2, а на спусках круче 0,030 - 0,8 - 0,9 кгс/см2. Далее силу торможения следует регулировать в зависимости от скорости движения поезда и профиля пути. При этом не допускается производить полный отпуск автотормозов, если до окончания подзарядки тормозной сети и выполнения повторного торможения скорость поезда превысит установленную. При необходимости применения полного служебного торможения, а также в процессе регулировочных торможений при следовании по спуску не допускается разряжать тормозную магистраль до давления ниже 3,8 кгс/см2. Если по какой - либо причине при следовании по спуску давление в тормозной магистрали будет ниже 3,8 кгс/см2, необходимо остановить поезд, привести в действие вспомогательный тормоз тяговой единицы, после чего отпустить автоматические тормоза и заряжать тормозную сеть на стоянке до начала движения поезда (либо в течение не менее 5 минут, если поезд удерживается вспомогательным тормозом тяго вой единицы). Если давление в магистрали поезда оказалось ниже 3,8 кгс/см2 в конце спуска, а по условиям профиля пути скорость дальнейшего движения будет снижаться настолько, что потребуется произвести отпуск автотормозов и за время до следующего торможения можно будет осуществить подзарядку тормозной сети до установленного давления, то останавливать поезд для подзарядки автотормозов не требуется. После проследования поездом затяжного спуска и перевода на станции его тормозной сети на нормальное зарядное давление назначенные руководителем работ работники 130 обязаны проверить отпуск всех автотормозов в поезде и переключить воздухораспределители в составе на равнинный режим. 10.2.5. В хозяйственных поездах с зарядным давлением в тормозной магистрали от 4,8 до 5,5 кгс/см2 при полном отпуске автотормозов после служебного торможения следует выдерживать ручку крана машиниста в положении зарядки (I) до повышения давления в уравнительном резервуаре на 0,5 - 0,7 кгс/см2 выше зарядного. После снижения давления до нормального зарядного при необходимости повторить указанное завышение давления. 10.2.6. На незатяжных спусках, где применяются повторные торможения, и воздухораспределители в поезде должны быть включены на равнинный режим, отпуск между повторными торможениями следует выполнять переводом ручки крана машиниста в положение зарядки (I) до восстановления зарядного давления в уравнительном резервуаре. Если между повторными торможениями имеется время для перехода с повышенного давления в магистрали на нормальное зарядное, то отпуск автотормозов между повторными торможениями следует производить в соответствии с пунктом 10.2.5 настоящей Инструкции с последующим переводом ручки крана машиниста в поездное положение(II). 10.2.7. После экстренного торможения отпуск автотормозов в хозяйственном поезде следует производить переводом ручки крана машиниста в положение отпуска (I) до получения давления в уравнительном резервуаре 3,0 - 3,5 кгс/см2 у крана машиниста без стабилизатора и 6,5 - 6,8 кгс/см2 при наличии стабилизатора. 10.2.8. При длине состава хозяйственного поезда более 100 осей одновременно с началом отпуска автотормозов следует затормаживать тяговую единицу краном вспомогательного тормоза (если он не был приведен в действие заранее) с давлением в тормозных цилиндрах 1,5 - 2,0 кгс/см2 и выдерживать тяговую единицу в затормаживаемом состоянии в течение 30 - 40 с, после чего отпустить ступенями вспомогательный тормоз. 10.2.9. На крутых затяжных спусках, где зарядное давление в тормозной магистрали хозяйственного поезда должно быть 6,0 - 6,2 кгс/см2, полный отпуск автотормозов следует выполнять переводом ручки крана машиниста № 222, 394, 395 в положение отпуска до получения давления в уравнительном резервуаре 6,5 - 6,8 кгс/см2. Если воздухораспределители включены на горный режим и полного отпуска не требуется, то производится ступенчатый отпуск переводом ручки крана в поездное (II) положение до повышения давления в уравнительном резервуаре при каждой ступени отпуска не менее чем на 0,3 кгс/см2. При давлении в тормозной магистрали на 0,4 кгс/см2 ниже предтормозного зарядного следует производить только полный отпуск. 131 10.2.10. Тяга на тяговых единицах в движущемся поезде включается через 1 мин после перевода ручки крана машиниста в положение отпуска(II). 10.2.11. После остановки поезда с применением автотормозов необходимо выждать время с момента перевода ручки крана машиниста в положение отпуска (I) до приведения тяговой единицы в движение: после ступени - не менее 1,5 мин при воздухораспределителях, включенных на равнинный режим, и не менее 2 мин при воздухораспределителях, включенных на горный режим; после полного служебного торможения - не менее 2 мин при воздухораспределителях, включенных на равнинный режим, и не менее 3,5 мин при воздухораспределителях, включенных на горный режим; после экстренного торможения в поездах длиной до 100 осей - не менее 4 мин, более 100 осей - не менее 6 мин. 11. Отцепка тяговой единицы от хозяйственного поезда 11.1. Перед отцепкой тяговой единицы от состава следует привести в действие автотормоза снижением давления в уравнительном резервуаре на 1,5 - 1,7 кгс/см2. После этого помощник машиниста перекрывает концевые краны у тяговой единицы и следующей за ней единицы состава, разъединяет между ними рукава тормозной магистрали и подвешивает их на подвески. 11.2. Закрепление хозяйственного поезда на станции следует производить в соответствии с Инструкцией по движению поездов и маневровой работе на железных дорогах Российской Федерации согласно требованиям техническо-распорядительного акта станции. 12. Действия машиниста при вынужденной остановке хозяйственного поезда или ССПС на перегоне При вынужденной остановке поезда или ССПС на перегоне машинист должен руководствоваться требованиями Правил технической эксплуатации железных дорог Российской Федерации. 13. Действия машиниста при доставке хозяйственного поезда на станцию после разрыва 13.1. При разрыве поезда на перегоне и доставке его на станцию следует руководствоваться требованиями Правил технической эксплуатации железных дорог Российской 132 Федерации и Инструкции по движению поездов и маневровой работе на железных дорогах Российской Федерации. При доставке разорвавшегося поезда с перегона поврежденные соединительные рукава необходимо заменить запасными или взятыми с хвостовой единицы состава. 13.2. В процессе вывода разорвавшегося хозяйственного поезда отсутствие сжатого воздуха в тормозной сети последних единиц состава может быть допущено только в случае невозможности восстановления целостности тормозной магистрали и необходимости перекры тия по этой причине концевых кранов. При этом в поезде, находящемся на подъеме, машинист должен затребовать вспомогательный локомотив в хвост поезда для следования до ближайшей станции, где неисправность должна быть устранена или неисправная единица состава отцеплена. Допускается использовать самоходный СПС, находящийся в составе поезда, с достаточной силой тяги для доставки поезда на станцию. Порядок вывода таких поездов с перегона, скорость их следования с учетом обеспеченности тормозным нажатием устанавливаются приказом начальника отделения железной дороги (при отсутствии в составе железной дороги отделений приказом заместителя начальника железной дороги) и указываются в мест ных инструкциях. Перед отправлением поезда с перегона следует выполнить сокращенное опробование автотормозов. 14. Особенности обслуживания и управления тормозами самоходного СПС и хозяйственных поездов в зимних условиях 14.1. Меры по обеспечению исправной работы тормозного оборудования самоходного СПС и хозяйственных поездов в зимних условиях 14.1.1. Для нормальной и бесперебойной работы автотормозного оборудования на самоходном СПС и хозяйственных поездах в зимних условиях необходимо заблаговременно и тщательно подготовить его к работе в этих условиях и обеспечить надлежащий уход за ним в процессе эксплуатации. 14.1.2. Для обеспечения исправности тормозного оборудования в зимних условиях бригада СПС обязана: на самоходном СПС, находящемся в отстое при температуре воздуха ниже минус 30 град. С, не допускать пуска компрессоров без предварительного подогрева масла в картерах; при длительных стоянках ССПС или поезда компрессоры не отключать. 14.1.3. По прибытии CСПС или хозяйственного поезда из рейса бригада СПС должна выпустить конденсат из главных резервуаров и сборников, продуть тормозную магистраль 133 при положении зарядки и отпуска (I) ручки крана машиниста путем последовательного открытия с двух сторон концевых кранов, питательную магистраль с разъединением межсекционных соединений, открыть, отогрев при необходимости, выпускные краны главных резервуаров и сборников, отключить компрессоры. 14.1.4. Бригады СПС обязаны в процессе эксплуатации CСПС и хозяйственного поезда не допускать обледенения деталей тормоза. 14.1.5. Образовавшийся на деталях тормоза и рычажной передачи CСПС и подвижных единиц хозяйственного поезда лед бригады СПС должны удалять при первой возможности (при стоянке на станции, в оборотном пункте и т.д.). 14.1.6. Оборотный запас воздухораспределителей, предназначенный для замены неисправных на СПС и вагонах в составе хозяйственного поезда, следует хранить на закрытых стеллажах в депо приписки СПС и ПТО при температуре наружного воздуха. 14.1.7. В зимнее время при подготовке тормозов в составе следует обращать внимание на плотность фланцевых соединений тормозных приборов и манжет тормозных цилиндров. 14.1.8. Работники бригады СПС обязаны выполнять следующие работы. Перед соединением рукавов тормозной магистрали следует продуть ее сжатым воздухом, очистить головки соединительных рукавов от грязи, льда и снега, проверить состояние уплотнительных колец. Негодные кольца заменить. Запрещается наносить смазку на кольца. При продувке тормозной магистрали в процессе соединения рукавов и зарядки тормозов следует убедиться в свободном проходе воздуха. Замерзший тормозной цилиндр следует вскрыть, вынуть поршень, очистить рабочую поверхность цилиндра, протереть ее сухой технической салфеткой и смазать, негодную манжету заменить. После сборки цилиндр следует испытать на плотность, при этом снижение давления в тормозном цилиндре с 3,5 кгс/см2 после произведенного торможения и постановки ручки крана машиниста в положение перекрыши или перекрытия разобщительного крана на воздухопроводе тормозных цилиндров (при кране вспомогательного тормоза тяговой единицы) допускается не более 0,2 кгс/см2 в 1 мин. При опробовании автотормозов и обнаружении воздухораспределителей, нечувствительных к торможению и отпуску, а также с замедленным отпуском, следует закрепить фланцы, осмотреть и очистить пылеулавливающую сетку и фильтр, после чего повторить проверку действия тормоза; в случае неудовлетворительного результата проверки воздухораспределитель заменить. 134 При плохой подвижности деталей рычажной передачи следует удалить лед и смазать шарнирные соединения осевым маслом с добавлением керосина. 14.2. Порядок отогревания замерзших мест тормозного оборудования 14.2.1. Применение факела допускается только для отогревания в тормозной системе тех мест, которые удалены не менее чем на 2 м от баков топлива, топливо- и маслоподающей арматуры, масло- и топливопроводов. 14.2.2. Запрещается пользоваться открытым огнем для отогревания тормозного оборудования ССПС и хозяйственных поездов в местах их стоянки при наличии разлитых на путях легковоспламеняющихся и горючих жидкостей в пунктах экипировки СПС жидким топливом, вблизи сливно-наливных устройств, парков с резервуарами для нефтепродуктов, складов легкогорючих материалов и других пожароопасных мест, а также при наличии на соседних путях вагонов с разрядными, огнеопасными и наливными грузами. 14.2.3. В случае замерзания магистрального воздухопровода прежде всего следует обстучать его легкими ударами молотка - глухой звук указывает на наличие ледяной пробки. Такое место воздухопровода надо отогреть, после чего продуть магистраль через концевые краны до полной ликвидации ледяной пробки. 14.2.4. Отогревать огнем главные резервуары, нагнетательную, питательную и перепускную трубы можно только после выпуска из них сжатого воздуха и при закрытых выпускных кранах. Открывать краны разрешается только после удаления огня. 14.2.5. Замерзшие соединительные рукава воздухопроводов следует снять, отогреть и вновь поставить или заменить запасными. 14.2.6. При замерзании воздухораспределителя следует его выключить и выпустить воздух из рабочих объемов выпускным клапаном до полного ухода штока тормозного цилиндра, по прибытии в депо для СПС воздухораспределитель заменить. 14.2.7. Запрещается отогревать открытым огнем замерзшие тормозные приборы и их узлы. 14.2.8. При замерзании одного из тормозных цилиндров на СПС необходимо оставить воздухораспределитель включенным и продолжать работать с оставшимися тормозными цилиндрами. По прибытии в депо для СПС неисправность тормозного цилиндра устранить. 14.3. Особенности управления тормозами CСПС и хозяйственных поездов зимой 14.3.1. В зимний период, устанавливаемый по местным условиям приказом начальника железной дороги, торможение CСПС и хозяйственных поездов при проверке 135 действия автотормозов следует производить снижением давления в уравнительном резервуаре на 0,8 - 0,9 кгс/см2. При снегопадах, снежных заносах перед проверкой действия автотормозов с компози ционными тормозными колодками или с дисковыми тормозами необходимо выполнить торможение для удаления снега и льда с поверхности трения колодок или накладок. Если такое торможение до проверки действия тормозов невозможно, то отсчет расстояния, проходимого CСПС или поездом в процессе снижения скорости на 10 км/ч, или времени этого снижения следует производить с начала снижения скорости, но не позже проследования CСПС или поездом расстояния от 200 до 250 м после начала торможения. 14.3.2. Время с момента перевода ручки крана машиниста в положение отпуска (I) до приведения CСПС или поезда в движение после остановки должно быть увеличено в 1,5 раза по сравнению с величинами, указанными в пункте 10.2.11 настоящей Инструкции. 14.3.3. При опробовании автотормозов первую ступень торможения следует выполнять снижением давления в уравнительном резервуаре в соответствии с пунктом 9.2 настоящей Инструкции, а при температуре воздуха минус 300 С - на 0,8 - 0,9 кгс/см2. 14.3.4. При температуре воздуха ниже минус 400 С, а также при более высоких температурах в условиях снегопадов, снежных заносов первую ступень торможения следует производить снижением давления в тормозной магистрали на 0,8 - 0,9 кгс/см2, усиливать торможение поезда ступенью 0,5 - 1,0 кгс/см2. 14.3.5. На крутых затяжных спусках при снегопадах, снежных заносах первую ступень торможения в начале спуска следует выполнять снижением давления в тормозной магистрали на 1,0 - 1,2 кгс/см2, а в случае необходимости увеличить разрядку до полного служебного торможения. 14.3.6. В зимний период на участках с затяжными спусками, подверженных снежным заносам, разрешается с учетом опыта эксплуатации тормозов включать воздухораспределители СПС и вагонов, оборудованных композиционными колодками, на груженый режим при загрузке более 10 тс на ось. Такой порядок включения вводится приказом начальника железной дороги. 14.3.7. Необходимо регулярно проверять работу автотормозов в пути следования и на станциях, производя ступень торможения. Время, по истечении которого должна производиться проверка тормозов, указывается в местной инструкции. При снегопаде, свежевыпавшем снеге, уровень которого превышает уровень головок рельсов, пурге, снежных заносах до торможения перед входом на станцию или перед следованием по спуску следует выполнять торможение для проверки работы автотормозов, если время следования поезда без торможения до этого превышает 20 мин. 136 14.3.8. При инее, гололеде, когда сила сцепления колес с рельсами снижается, при ступени торможения более 1,0 кгс/см2 необходимо предварительно за 50 - 100 м до начала торможения приводить в действие песочницу и подавать на рельсы песок до остановки или окончания торможения. 14.3.9. При подходе к станциям и запрещающим сигналам, если после первой ступени торможения не получен достаточный тормозной эффект в поезде, необходимо произвести экстренное торможение. 15. Контрольная проверка тормозов 15.1. Общие положения 15.1.1. Контрольную проверку тормозов в хозяйственном поезде по заявлению маши ниста выполняют на станциях с пунктами технического обслуживания или на промежуточной станции в случаях неудовлетворительного действия тормозов в пути следования, при невозможности определения причины без такой проверки. Очередность и объем контрольной проверки тормозов определяют проводящие ее работники , исходя из причин, вызвавших необходимость проверки. 15.1.2. Контрольную проверку тормозов осуществляют совместно работники вагонного, локомотивного и путевого хозяйств на станциях и в пути следования. При этом на станции проверяют техническое состояние тормозного оборудования хозяйственного поезда и в пути следования - эффективность действия автотормозов, плавность торможения и правильность управления тормозами машинистом в соответствии с данными скоростемерной ленты (если ССПС оборудован локомотивным скоростемером). 15.1.3. По результатам контрольной проверки составляют акт, форма которого приведена в приложении 4 к Инструкции по эксплуатации тормозов подвижного состава железных дорог. 15.1.4. При необходимости проведения контрольной проверки тормозов машинист тяговой единицы хозяйственного поезда обязан заявить об этом непосредственно поездному диспетчеру или через дежурного по станции. Требование о проведении контрольной проверки тормозов записывается поездным диспетчером в журнал движения поездов с указанием причины, времени поступления заявки, номера поезда и фамилии машиниста. С учетом профиля пути и обеспечения безопасности движения машинист и поездной диспетчер совместно определяют станцию, на которой будет проводиться контрольная проверка, порядок следования поезда до этой станции на основе регистрируемого приказа, передаваемого машинисту по поездной радиосвязи. 137 Если до пункта проведения контрольной проверки тормозов поезду необходимо проследовать более одного перегона, то поездной диспетчер обязан передать всем попутным ДСП регистрируемый приказ об особом режиме следования и пропуска этого поезда. Для организации проведения контрольной проверки тормозов поездной диспетчер вызывает причастных работников вагонного, локомотивного и путевого хозяйств, ревизорского аппарата, персональный перечень которых устанавливается приказом начальника железной дороги. 15.2. Контрольная проверка тормозов на станции 15.2.1. При контрольной проверке тормозов на станции необходимо проверить: зарядное давление; плотность тормозной сети поезда в соответствии с пунктом 9.2.1 настоящей Инструкции ; правильность включения воздухораспределителей на подвижных единицах хозяйственного поезда в соответствии с пунктами 6.1.4, 6.1.5 и 6.1.6 настоящей Инструкции; для вагонов и несамоходного СПС в составе хозяйственного поезда в соответствии с Инструкцией по ремонту тормозного оборудования вагонов, утвержденной МПС России 23.09.94г. № ЦВ-ЦЛ/292, исправность автоматических регуляторов грузовых режимов (авторежимов) и авторегуляторов рычажных передач, правильность установки композиционных и чугунных тормозных колодок в соответствии с положением валиков в отверстиях затяжек горизонтальных рычагов, величины выхода штоков тормозных цилиндров при полном служебном торможении; исправность ручных тормозов, прилегание тормозных колодок, надежность затормаживания, состояние рычажной передачи и червячного зацепления. 15.2.2. Следует произвести полное опробование тормозов, учитывая при этом количество тормозов, не пришедших в действие или самопроизвольно отпустивших. Воздухораспредели тели на равнинном режиме не должны самопроизвольно отпускать в течение не менее 5 мин, а на горном режиме - не менее 10 мин. 15.2.3. Следует произвести первую ступень торможения при воздухораспределителях, включенных на равнинный режим, и, выдержав ее в течение 2 мин, дать повторную ступень торможения снижением давления в магистрали на 0,3 кгс/см2; через 2 мин проверить, нет ли отпуска тормозов в воздухораспределителей. 138 составе вследствие дутья отдельных 15.2.4. На тормозной цилиндр подвижной единицы хозяйственного поезда, имевшей заклинивание колесных пар, следует установить манометр и зарядить тормозную сеть поезда до максимального давления, зафиксированного на скоростемерной ленте перед торможением, плюс 0,3 кгс/см2, при отсутствии скоростемерной ленты - до 6,5 кгс/см2. Затем произвести служебное торможение снижением давления в магистрали до 3,5 кгс/см2 и проверить давление в тормозных цилиндрах по манометру, выход штока и прилегание колодок к колесам. Давление в тормозных цилиндрах единиц хозяйственного поезда на груженом режиме торможения должно быть не более 4,5 кгс/см2, на среднем - не более 3,5 кгс/см2, на порожнем - не более 2,0 кгс/см2, а в тормозных цилиндрах единиц состава с пассажирскими воздухораспределителями № 292 - не более 4,3 кгс/см2. Давление в тормозном цилиндре следует проверять по манометру также в случаях предположения неисправности авторежима на вагоне или несамоходном СПС и пониженной эффективности автотормозов поезда, если нет других явных причин снижения тормозной эффективности (например, установка чугунных колодок вместо композиционных или несоответствие установки затяжки типу колодок). 15.2.5. Следует проверить плотность питательной сети и тормозной магистрали тяговой единицы, действие крана машиниста, темп перехода с повышенного на нормальное зарядное давление, стабильность поддержания давления в тормозной магистрали при поездном (II) положении ручки и в перекрыше после ступени торможения, пределы давления в главных резервуарах, действие автоматического тормоза тяговой единицы. После перевода ручки крана из поездного (II) положения в положение перекрыши с питанием (IV) тормозной магистрали завышение давления в ней не допускается. После снижения давления в уравнительном резервуаре на 1,5 кгс/см2 положением служебного торможения (V) ручки крана машиниста и перевода ее в положение перекрыши допускается завышение давления в тормозной магистрали не более чем на 0,3 кгс/см2 в течение 40 с (тормоза в поезде при этом не должны отпускать). 15.2.6. Следует проверить проходимость воздуха через блокировочные устройства № 367 (при их наличии). Проходимость считается нормальной, если при нахождении ручки крана машиниста в положении зарядки и отпуска (I) и открытии концевого крана тормозной магистрали со стороны проверяемого блокировочного устройства и при начальном зарядном давлении не менее 8 кгс/см2 падение давления с 6 до 5 кг/см в главных резервуарах объемом до 1000 л происходит за время не более 12 с. При большем объеме главных резервуаров время должно быть пропорционально увеличено. 139 15.2.7. Следует произвести торможение и отпуск в соответствии с данными скоростемерной ленты, зафиксированными на перегоне, где выявлена ненормальная работа тормозов. После такой проверки выполнить первую ступень торможения с разрядкой уравнительного резервуара на 0,5 - 0,6 кгс/см2, а затем отпуск автотормозов переводом ручки крана машиниста в положение отпуска (I) до момента завышения давления на 0,3 - 0,5 кгс/см2 сверх предтормозного зарядного с последующим переводом ручки в поездное (II) положение. При этом время отпуска тормозов у контролируемых единиц хозяйственного поезда с заклиниванием колесных пар на равнинном режиме должно быть не более: 50 с - в поезде с числом осей до 200; 80 с числом осей более 200. При воздухораспределителях №№ 270, 483, включенных на горный режим, указанное время следует увеличивать в 1,5 раза. Увеличенное время отпуска тормоза является возможной причиной заклинивания колесных пар, если единицу хозяйственного поезда привели в движение до окончания отпуска тормоза. Если после проверки воздухораспределителя не выявлена неисправность, воздухораспределитель следует снять и определить неисправность на стенде в контрольном пункте тормозов (АКП). При снятии следует проверить чистоту сетки воздухораспределителя и фильтра на магистральном отводе воздухопровода. 15.3. Контрольная проверка тормозов в пути следования 15.3.1. При контрольной проверке автотормозов хозяйственного поезда в пути следования необходимо проверить действие тормозов при установленной ступени торможения с замером расстояния, проходимого поездом в тормозном режиме со снижением скорости с 60 до 50 км/ч на площадке или на спуске небольшой крутизны (до 0,004). 15.3.2. Для проверки фактического обеспечения поезда тормозным нажатием на 100 тс веса состава после повышения скорости до 60 - 80 км/ч следует произвести экстренное торможение и по значению пройденного пути от момента перемещения ручки крана машиниста до полной остановки поезда определить по номограммам для грузовых поездов, приведенным в Правилах тяговых расчетов для поездной работы, реализуемое нажатие тормозных колодок на 100 тс веса. До проверки реализуемого нажатия по пройденному тормозному пути при экстренном торможении с помощью номограмм следует выполнить предварительный подсчет расчетного нажатия колодок с учетом фактического состояния тормозного оборудования. Выявленные единицы подвижного состава на тележках ЦНИИ - Х3 модели 18-100 с выходом штока тормозного цилиндра более 230 мм в расчетном нажатии не учитываются, 140 при выходе штока более 180 до 230 мм расчетное нажатие принимается равным 70% нормативного. При наличии авторежима расчетное нажатие принимается с учетом положения его вилки относительно корпуса авторежима, а также режима включения воздухораспределителя и типа тормозных колодок. Приложение 1 к Инструкции по эксплуатации тормозов специального подвижного состава железных дорог № ЦП-ЦТ-ЦВ-797 от 4 октября 2000г. Тормозные характеристики специального подвижного состава Таблица 1. Величины расчетных сил нажатия тормозных колодок (приведенные к силе чугунных) на тормозную ось специального подвижного состава (СПС) при действии автотормоза (сокращенный вариант). Величины сил нажатия тормозных Тип Тип и серия СПС, колодок на ось, тc наименование машин Режимы торможения 1 воздухораспредели теля (усл. №) груженый средний порожний 2 3 4 5 Служебные автомотрисы, мотовозы, дрезины АС-1, АС-1А 3,0 - - 292 АС-1М 4,0 - - 292 10,5 8,5 5,0 483 АРВ-1, АГМС(с) 5,0 - - 292 АСГ 10,0 - - 292 АМ-1 4,0 3,0 2,0 483 АМ-2, АМ-3 6,5 4,5 - 483 АДЭ-1 7,0 5,0 - 270-6 АМД-2, АМД-3 6,5 - - 483 МД-РУ 11,0 9,5 5,0 483 ДГК,ДГКУ, ДГКУ-5 7,5 6,0 - 483 9,5 7,5 - 483 АС-3М, АС-4, АС-4А АГД-1, АГД-1А, АГД-1М, АГС-1, АДМ-1М, АДМс, АДМскм 141 МПТ-4, МПТ-6,2 9,0 7,5 - 483 МПТ-6 9,0 7,5 4,5 483 Прицепы грузовые к автодрезинам и мотовозам УП-3, УП-4 4,0 - - 292 Примечания: 1. В числителе и без знаменателя - при чугунных колодках, в знаменателе - при композиционных. 2. В скобках - количество воздухораспределителей. 3. Для СПС с тормозом КЕ указанные силы нажатия соответствуют давлению в тормозных цилиндрах 3 кгс/см2. 4. Для СПС, вновь поступающего в эксплуатацию, силы нажатия принимаются из Указаний МПС по условиям транспортирования конкретных машин. Таблица 2. Количество тормозных осей и учетный вес СПС (сокращенный вариант). Тип и серия СПС Количество осей Наименование СПС автотормоз ручного Учетный вес, тс расчетный в порожнем ных тормоза состоянии 2 1 31 30 2 1 37 36 2 1 36 35 2 1 33 32 транспортный 2 1 32 31 МПТ-6 -//- 2 1 27 26 МПТ-6.2 -//- 2 1 29 28 ДГК, ДГКУ, Дрезина грузовая ДГКУ-5 крановая АДМ-1М Автомотриса дизельная монтажная АДМс Автомотриса дизельная монтажностроительная АДМскм Автомотриса дизельная монтажная для контактной сети МПТ-4,МПТ-4М Мотовоз погрузочно- 142 АС-1,АС-1А Автодрезина служебная 2 2 12 10 АС-1М -//- 2 2 16 14 АСГ -//- 2 1 34 31 АС-3М -//- 2 1 39 35 АС-4 -//- 2 1 41 36 АС-4А -//- 4 2 85 80 АГД-1, Автомотриса АГД-1А, грузовая АГД-1М дизельная 2 1 22 21 АРВ-1 Автомотриса 2 1 25 24 2 1 24 22 2 1 19 18 служебная 2(4) 2 17 16 АМ-1 -//- 4 2 26 24 АМ-2 -//- 4 2 40 37 АМ-3 -//- 4 2 44 42 АМД-2 Автомотриса дефектоскопная 2(4) 2 40 38 АМД-3 Автомотриса 2(4) 2 45 43 АДЭ-1 дефектоскопная 4 1 45 43 УП-3 Прицеп-платформа 2 1 25 13 УП-4 Прицеп-платформа 2 1 23 11 ДМ, ДМС Дрезина 2 2 17 16 ремонтновосстановительная АГС-1 Автомотриса грузо-пассажирская АГМC Автодрезина грузовая АМ Автомотриса Примечание: 1. В скобках - общее количество осей с учетом нетормозных. 2. В расчетном весе СПС учтен допускаемый вес перевозимого груза. 143 Глава 7 ПРИКАЗ НАЧАЛЬНИКА ДОРОГИ № 301Н ОТ 29.11.04г. О порядке проверки тормозов специального подвижного состава и применения отдельных требований Инструкции по эксплуатации тормозов подвижного состава железных дорог № ЦП-ЦТ-ЦВ-797 от 4 октября 2000г. В целях обеспечения безопасности движения специального самоходного подвижного состава, упорядочения проверки действия автотормозов в пути следования, порядка применения отдельных пунктов Инструкции по эксплуатации тормозов специального подвижного состава от 04.10.2000г. № ЦП-ЦТ-ЦВ-797 железных дорог приказываю: 1. Утвердить приложения №№ 1 - 4 о применении на Московской железной дороге основных правил и норм эксплуатации тормозов специального подвижного состава железных дорог, установленных Инструкцией по эксплуатации тормозов специ ального подвижного состава от 04.10.2000г. № ЦП-ЦТ-ЦВ-797. 2. Начальникам отделений дороги, начальнику Дирекции по ремонту пути, начальникам структурных подразделений-балансодержателей специального самоходного подвижного состава: комиссионно определить места проверки и скорости движения поездов и одиночно следующего специального самоходного подвижного состава, а также расстояния, на которых должно происходить снижение скорости при проверке действия тормозов в пути следования; места проверки и скорости движения поездов и одиночно следующего специального самоходного подвижного состава, а также расстояния, на которых должно происходить снижение скорости при проверке действия тормозов в пути следования указать в местных инструкциях, утвердить начальником отделения, Дирекции по ремонту пути; расстояния, на которых должно происходить снижение скорости при проверке действия тормозов в пути следования, определить на основании тяговых расчетов и опытных поездок при обеспечении поездов и одиночно следующего специ ального самоходного подвижного состава исправно действующими тормозами и единым наименьшим тормозным нажатием на 100 тс веса поезда; скорость движения поездов и одиночно следующего специального доходного подвижного состава перед проверкой автотормозов в пути следования должна быть не менее 40 км/час и не более 60 км/час. 3. Установить порядок, при котором зарядное давление в тормозной магистрали при 144 поездном положении ручки крана машиниста ведущей машины, должно соответствовать характеристике самоходного хозяйственного поезда, для одиночно следующего специального подвижного состава типу воздухораспределителя. 4. Руководителям структурных подразделений-балансодержателей специального самоходного подвижного состава в местных инструкциях отразить технологию проверки бригадами плотности тормозной, питательной сети и тормозных цилиндров в зависимости от серии специального самоходного подвижного состава. 5. Установить на Московской железной дороге максимальную скорость движения специального самоходного подвижного состава, хозяйственного поезда с единицей специального самоходного подвижного состава, согласно конструкции машины и тормозной эффективности, но не более 80 км/час. При наличии в составе хозяйственного поезда специального самоходного подвижного состава с конструктивной скоростью менее 80 км/час, скорость движения хозяйственного поезда принимать по наименьшей из допускаемых скоростей входящих в состав поезда отдельных единиц специального самоходного подвижного состава с выдачей машинисту предупреждения об ограничении скорости. 6. Контроль за выполнением настоящего приказа возложить на начальников служб: локомотивного хозяйства - Васильченко В.Ф., путевого хозяйства - Федоткина В.А., и.о.начальника службы энергоснабжения - Каренина В.П., сигнализации, централизации и блокировки - Логвинова В.И., вагонного хозяйства - Лукьянова А.Н., гражданских сооружений, водоснабжения и водоотведения - Чачина Э.И., Дирекции по ремонту пути Блинова В.С. Приложение №1 к приказу № 301Н 1. Проверки крана машиниста усл. № 394 1.1. Проверки крана машиниста производятся при каждой приѐмке специального самоходного подвижного состава с обязательной фиксацией на кассете регистрации. 1.2. Проверить: 1.2.1.Правильность регулирования крана машиниста на поддержание зарядного давления в тормозной магистрали при поездном (II) положении ручки крана машиниста. Зарядное давление должно соответствовать характеристики хозяйственного поезда или типу воздухораспределителя одиночного специального самоходного подвижного состава. 145 Характеристика хозяйственного поезда одиночного Зарядное давление в тормозной специального самоходного подвижного состава магистрали, кгс/см2 пассажирского типа № 292 5,0-5,2 грузового типа № 483, 466, 270-002, 270-005(006) 5,3-5,5 западноевропейского типа КЕ, Эрликон 4,8-5,0 1.2.2.Темп служебной разрядки. Проверку производить снижением давления в уравнительном резервуаре V положением ручки крана машиниста в один прием, при этом понижение давления в тормозной магистрали с 5,0 до 4,0 кгс/см2 должно быть в пределах 4-6 сек. 1.2.3. Чувствительность уравнительного поршня. При снижении давления в уравнительном резервуаре на 0,2-0,3 кгс/см2, должна произойти соответствующая разрядка тормозной магистрали. 1.2.4. Плотность уравнительного резервуара. Ручку крана машиниста из II положения перевести в положение перекрыши с питанием (IV). Плотность считается достаточной, если падение давления в уравнительном резервуаре не превышает 0,1 кгс/см2 в течение 3 минут. 1.2.5. Темп экстренной разрядки. При экстренном торможении в VI положении ручки крана машиниста время снижения с 5,0 до 1,0 кгс/см2 должно быть не более 3 сек. 1.2.6. Время наполнения уравнительного резервуара. Время наполнения уравнительного резервуара во II положении ручки крана машиниста при перекрытом комбинированном кране с 0 до 5 кгс/см2 должно быть в пределах 30-40 с. 1.2.7. На чувствительность воздухораспределителя грузового типа к торможению на равнинном режиме: Проверку производить снижением давления в уравнительном резервуаре кран ом машиниста в один приѐм на 0,5-0,6 кгс/см2, а при воздухораспределителе, действующем через кран усл. № 254 на 0,7-0,8 кгс/см2. При этом воздухораспределитель должен сработать и не давать самопроизвольного отпуска в течение 5 мин. После торможения необходимо убедиться в том, что штоки поршней вышли из тормозных цилиндров, и колодки прижаты к колѐсам. 1.2.8. На чувствительность воздухораспределителя к отпуску. Проверку производить постановкой ручки крана машиниста во II (поездное) 146 положение, при котором тормоз должен отпустить, а колодки отойти от колѐс. 2. Проверки крана машиниста усл. № 326 2.1. Проверки крана машиниста производятся при каждой приѐмке специального самоходного подвижного состава с обязательной фиксацией на кассете регистрации. 2.2. Проверить: 2.2.1. Работу крана при первом положении ручки крана машиниста. Ручку крана машиниста перемещают в I положение, при этом давление в магистрали должно повысится до 6,6 - 7,0 кгс/см2 . 2.2.2. Темп разрядки. При переводе ручки крана машиниста в крайнее тормозное положение давление в магистрали должно понизиться с 5,3 до 3,8 кгс/см2 за время не более 5 с. 2.2.3. Величины ступеней торможения. При перемещении ручки крана машиниста в I тормозное положение давление в тормозной магистрали должно понизиться на 0,5-0,7 кгс/см2. При следующих ступенях торможения давление в тормозной магистрали должно понижаться на 0,3 (+-)0,1 кгс/см2. 2.2.4. Темп экстренной разрядки тормозной магистрали. Открыть комбинированный кран на воздухопроводе тормозной магистрали крана усл. № 326, время снижения давления с 5,0 до 0 кгс/см2 должно быть не более 2 сек. 2.2.5. На чувствительность воздухораспределителя грузового типа к торможению на равнинном режиме: Проверку производить снижением давления в тормозной магистрали краном машиниста в один приѐм на 0,5-0,7 кгс/см2. При этом воздухораспределитель должен сработать и не давать самопроизвольного отпуска в течение 5 мин. После торможения необходимо убедиться в том, что штоки поршней вышли из тормозных цилиндров, и колодки прижаты к колесам. 2.2.6. На чувствительность воздухораспределителя к отпуску. Проверку производить постановкой ручки крана машиниста во II (поездное) положение, при котором тормоз должен отпустить, а колодки отойти от колѐс. 3. Проверка крана вспомогательного тормоза на предельное давление в тормозном цилиндре. 3.1. Проверку производить повышением давления в тормозном цилиндре при полном торможении. Это давление должно быть от 3,8 до 4,0 кгс/см2. 147 Приложение № 2 к приказу № 301Н Особенности обслуживания тормозов и управления ими на специальном самоходном подвижном составе, в хозяйственных поездах и в зимних условиях 1. По окончании операции по переходу в рабочую кабину до приведения специального самоходного подвижного состава в движение машинист обязан проверить по манометру тормозных цилиндров работу автоматического и вспомогательного тормозов. 1.1. Проверку действия вспомогательного тормоза после привидения самоходного подвижного состава в движение производить при скорости не более 3-5 км/час до остановки. 2 Проверку действия автотормозов в пути следования хозяйственного поезда или оди ночно следующего специального самоходного подвижного состава следует производить снижением давления в уравнительном резервуаре на кгс/см 2 . После появления тормозного эффекта и снижения скорости на 10 км/час произвести отпуск тормозов. Указанное снижение скорости должно происходить на расстоянии, не превышающем установленного местными инструкциями. 2.1. При отсутствии на одиночно следующем специальном самоходном подвижном составе крана автоматического тормоза усл. № 394 (326), проверку действия тормозов следует производить краном вспомогательного: тормоза с повышением давления в тормозном цилиндре за один прием не более 1,5 кгс/см2 . Действие тормозов оценивать по снижению скорости на 10 км/час. Указанное снижение скорости должно происходить на расстоянии, не превышающем установленного местными инструкциями. 2.2. В случаях, если после первой ступени торможения начальный эффект не будет получен у одиночно следующего специального самоходного подвижного состава в течение 10 с, а в хозяйственном поезде в течение 30 с, следует немедленно произвести экстренное торможение и принять все меры к остановке поезда или специального самоходного подвижного состава. 2.3. Если после остановки поезда или специального самоходного подвижного состава причина неудовлетворительной работы тормозов не определена, то машинист (водитель) обязан следовать по приказу поездного диспетчера при свободном от других поездов перегоне и закрытых переездах до первой станции со скоростью не более 20 км/час с особой бдительностью и готовностью остановиться, используя имеющиеся тормозные средства, в том числе и ручной тормоз, не проезжая сигнала остановки. Дальнейшее следование осуществляется вспомогательным локомотивом. 148 2.4. В случаях необходимости проверки действия автотормозов специального самоходного подвижного состава в неустановленных местах, разрешается выполнять еѐ, как правило, на станционных путях или при выезде со станции на первом перегоне, имеющим площадку или спуск, с учѐтом местных условий. В этих случаях действие автотормозов допускается оценивать по времени снижения скорости на 10 км/час. Это время устанавливается в местной инструкции на основании опытных поездок в составе комиссии: заместителя начальника локомотивного отдела по специальному самоходному подвижному составу и машиниста-инструктора по автотормозам в соответствии с пунктом 10.1.3 Инструкции по эксплуатации тормозов специального подвижного состава от 04.10.2000г № ЦП-ЦТ-ЦВ-797, при этом скорость движения перед проверкой автотормозов должна быть не менее 40 км/час и не более 60 км/час. 3. В исключительных случаях, вследствие отказа автотормозов у отдельных единиц состава, при тормозном нажатии менее 28 тс хозяйственный поезд может быть отправлен с промежуточной станции с тормозным нажатием, менее установленного нормативами до первой станции, где неисправные автотормоза могут быть приведены в действующее состояние, с выдачей машинисту предупреждения об ограничении скорости. Скорость и порядок следования таких поездов устанавливается в каждом отдельном случае по специальному запросу начальником отделения железной дороги с разрешения начальника дороги. 4. При температуре наружного воздуха 0 С о и ниже или наличии снежного покрова, управление тормозами производить, как в зимний период. 4.1.При опробовании автотормозов первую ступень торможения следует выполнять снижением давления в уравнительном резервуаре на 0,8 — 0,9 кгс/см2. 4.2. При снегопадах, снежных заносах перед проверкой действия ав тотормозов поездов с композиционными тормозными колодками выполнять торможение для удаления снега и льда с поверхности трения колодок. Если такое торможение до проверки действия тормозов невозможно, то отсчѐт расстояния, проходимого поездом в процессе снижения скорости на 10 км/час, или времени этого снижения производить с начала снижения скорости, но не позже проследования специальным самоходным подвижным составом или поездом расстояния от 200-250 м после начала торможения. Аналогичный отсчѐт расстояния, проходимого поездом, производить после применения экстренного торможения, для определения расчѐтной силы нажатия тормозных колодок по фактическому тормозному пути. 149 5. При необходимости проведения контрольной проверки тормозов машинист (водитель) специального самоходного подвижного состава обязан заявить об этом поездному диспетчеру или через дежурного по станции. Для организации проведения контрольной проверки тормозов поездной диспетчер, вызывает: от службы вагонного хозяйства - осмотрщика вагонов (с ближайшего ПТО); от службы локомотивного хозяйства - машиниста-инструктора по специальному самоходному подвижному составу; от предприятия - ответственного за эксплуатацию специального самоходного подвижного состава; от отделения дороги - дорожного ревизора по безопасности движения специального самоходного подвижного состава. 6. При приемке специального самоходного подвижного состава машинистам (водителям), производить проверку тормозного оборудования в следующем порядке: проверить давление в главных резервуарах при автоматическом возобновлении работы компрессоров (нижний предел) и при их отключении регулятором давления (верхний предел); проверять плотность тормозной, питательной сетей; убедиться в исправном действии крана машиниста и крана вспомогательного тормоза в соответствии с приложением № 1 к настоящему приказу; проверить действие автоматического торможения системой безопасности «КЛУБ». Проверка осуществляется при наличии нормального зарядного давления в тормозной магистрали, постановкой контроллера, или другого механизма включающего устройства, формирующего сигнал «ноль-контроллера» на КЛУБ, на тяговую позицию с возвращением обратно. По истечении 70 с, через 7-8 с после начала свистка электропневматического клапана должен открыться срывной клапан и произойти быстрая разрядка тормозной магистрали и срабатывание автотормозов. Машинист (водитель) должен поворотом ключа выключить электропневматический клапан, зарядить тормозную магистраль до зарядного давления, переключить питание КЛУБ и поворотом ключа включить электропневматический клапан. 6.1. После выполнения работ по ежесменному техническому обслуживанию специального самоходного подвижного состава машинистам (водителям) производить запись параметров в журнале ТУ-152 по форме: 150 «Плотность напорной магистрали ___ мин». «Плотность тормозной магистрали ___ мин». «Производительность компрессоров ___ сек». «Действие автоматического торможения системой безопасности КЛУБ проверено». Приложение № 3 к приказу № 301Н К пункту 4.2. Инструкции № ЦП-ЦТ-ЦВ-797 1. Включение воздухораспределителей специального самоходного подвижного состава на соответствующий режим торможения в составе хозяйственного поезда производят работники обслуживающих бригад. После сцепления специального самоходного подвижного состава с составом хозяйственного поезда в качестве тяговой единицы сообщение машинисту о нали чии в составе вагонов, количестве и загрузке единиц специального самоходного подвижного состава и особенностях их тормозов, опробование тормозов и выдачу справки формы ВУ-45 производит осмотрщик вагонов или работник, обученный проведению операции по опробованию автотормозов. Проверка действия тормозов одиночно следующего специального самоходного подвижного состава производится на первой станции отправления обслуживающей бригадой, которая обязана проверить действие автоматического (без 5-ти минутной выдержки в заторможенном состоянии) и вспомогательного тормоза с отметкой в журнале формы ТУ-152 по форме: «Тормоза перед отправлением опробованы, действие тормозов нормальное». К пункту 6.1.6. Инструкции № ЦП-ЦТ-ЦВ-797 1. Включение воздухораспределителей в хозяйственных поездах на горный режим производится на станции Ожерелье перед отправлением на станцию Кашира — Силовая. Переключение воздухораспределителей на равнинный режим производится после прохода хозяйственным поездом этих спусков на первой станции, имеющей пункт технического осмотра. К пункту 6.3.3. Инструкции № ЦП-ЦТ-ЦВ-797 1. На Московской железной дороге нет участков, где на специальном самоходном подвижном составе, пересылаемом в недействующем состоянии, производится, переключение на горный режим воздухораспределителей грузового типа в зависимости от руководящего спуска. К пункту 6.3.4. Инструкции № ЦП-ЦТ-ЦВ-797 1. В исключительных случаях, сплотки из специального самоходного подвижного состава с выключенными на отдельных единицах тормозами в пути следования, из-за 151 невозможности приведения автотормозов в действующее состояние, могут быть отправлены с промежуточной станции с тормозным нажатием не менее установленного норматива по пункту 6.3.4. Инструкции № ЦП-ЦТ-ЦВ-797 до первой станции, где имеется пункт технического осмотра вагонов, с выдачей машинисту предупреждения об ограничения скорости, которая не должна превышать 25 км/час. В этих случаях в хвосте сплотки должны быть прицеплены две подвижные единицы с исправно действующими включенными автотормозами. Сплотка должна быть обеспечена ручными тормозами в соответствии с таблицей 3 Инструкции по эксплуатации тормозов подвижного состава железных дорог от 04.10.2000г. № ЦП-ЦТ-ЦВ-797. Порядок и скорость следования таких сплоток устанавливается в каждом отдельном случае по специальному запросу начальником отделения дороги. К пункту 6.4. Инструкции № ЦП-ЦТ-ЦВ-797 1. Количество единиц специального самоходного подвижного состава в сцепе устанавливают с учетом требований Инструкции о порядке обращения хозяйственных поездов, сформированных из специального железнодорожного подвижного состава от 26.07.02г № ЦП- 910. 2. Запрещается ставить в голову при следовании в сцепе или следовать с прицепной нагрузкой специальному самоходному подвижному составу, имеющий по своим конструктивным особенностям только лишь прямодействующий тормоз, кроме случаев выезда с перегонов путевых машин тяжѐлого типа, работающих в комплексе, но не более двух единиц. Тормозная магистраль обоих машин включается в общую сеть. Скорость следования такой сплотки не более 25 км/час при этом на каждой единице должен быть машинист (водитель). К пункту 9.1.2. Инструкции № ЦП-ЦТ-ЦВ-797 1.Сокращенное опробование автотормозов в хозяйственных поездах и специальном самоходном подвижном составе производить: после смены обслуживающих бригад, когда тяговая единица от поезда не отцепляется; после всякого разъединения рукавов в составе поезда или между составом и тяговой единицей, соединения рукавов вследствие прицепки подвижного состава, а также после перекрытия концевого крана в составе; при смене кабин на перегоне или передаче управления машинисту второй тяговой единице; при падении давления в главном резервуаре ниже 5,5 кгс/см2; 152 при прицепке дополнительной тяговой единицы в голову хозяйственного поезда для следования по одному или нескольким перегонам и после отцепки этой тяговой единицы; после стоянки хозяйственного поезда, специального самоходного подвижн ого состава более 30 мин; если при стоянке хозяйственного поезда произошло самопроизвольное срабатывание автотормозов или в случае изменения плотности более чем на 20% от указанной в справке ВУ- 45. 2. Проверку автотормозов проводят машинист и помощник машиниста тяговой единицы хозяйственного поезда. 3. На станциях, где имеются штатные осмотрщики вагонов, сокращенное опробование тормозов производится осмотрщиками по заявке машиниста, а там, где эта должность не предусмотрена бригадами специального самоходного подвижного состава или работниками, обученными выполнению операций по опробованию автотормозов. 4. При стоянке хозяйственных поездов более 30минут на перегонах, а также на разъездах, обгонных пунктах и станциях, где нет осмотрщиков вагонов или работн иков, обученных выполнению операций по опробованию автотормозов, проверку автотормозов, проводить следующим порядком: машинист, убедившись, что плотность тормозной сети при 2 положении ручки крана машиниста не отличается от плотности указанной в справке ВУ-45 (более чем на 20% в сторону уменьшения или увеличения), должен произвести ступень торможения снижением давления в уравнительном резервуаре на 0,6-0,7 кгс/см2 и отпустить тормоза. Помощник машиниста должен проверить действие тормозов по первым пяти в агонам на торможение и отпуск в головной части поезда. 5. Проверку действия тормозов на одиночно следующем специальном самоходном подвижном составе производить: на первой станции отправления - проверкой действия автоматического тормоза. Проверку производить снижением давления в уравнительном резервуаре краном машиниста в один прием на 0,5- 0,6 кгс/см2, а при воздухораспределителе, действующем через кран машиниста № 254 на 0,7- 0,8 кгс/см2, отпуск тормозов производить без 5минутной выдержки в заторможенном состоянии; вспомогательного тормоза на предельное давление в тормозных цилиндрах при полном торможении. Это давление должно быть от 3,8- 4,0 кгс/см2 при падении давления в главном резервуаре ниже 5,5 кг/см2; при следовании в поездном режиме, после стоянки специального самоходного подвижного состава более 30 мин. 153 Приложение № 4 к приказу № 301Н Нормы обеспечения специального самоходного подвижного состава ручными тормозами и тормозными башмаками 1. Каждая единица специального самоходного подвижного состава должна быть оснащена двумя тормозными башмаками. 2. Количество ручных тормозов или тормозных башмаков для удержания хозяйственного поезда с единицей специального самоходного подвижного состава на месте в случае отказа или невозможности приведения автоматических тормозов принимать из расчета одна тормозная ось на 100 тонн веса поезда. При следовании по уклону круче 0,012 недостающее количество тормозных осей ручного тормоза заменять тормозными башмаками по нормативам таблицы №3 Инструкции по эксп луатация тормозов специального подвижного состава железных дорог от 04.10.2000г. № ЦП-ЦТЦВ-797. 154 Глава 8 НОМОГРАММЫ Расчетная сила нажатия чугунных колодок, тс/100 тс веса ССПС Рис. 5.1. Номограмма для определения тормозного пути ССПС 2-й группы на спуске 0,006 155 Расчетная сила нажатия чугунных колодок, тс/100 тс веса ССПС Рис.5.2. Номограмма для определения тормозного пути ССПС 1-й группы на спуске 0,006 156 Расчетная сила нажатия чугунных колодок, тс/100 тс веса ССПС Рис. 5.3. Номограмма для определения тормозного пути ССПС 1-й группы на площадке 157 Расчетная сила нажатия чугунных колодок, тс/100 тс веса ССПС Рис. 5.4. Номограмма для определения тормозного пути ССПС 2-й группы на спуске 0,010 158 Расчетная сила нажатия чугунных колодок, тс/100 тс веса ССПС Рис. 5.5. Номограмма для определения тормозного пути ССПС 2-й группы на площадке 159 Расчетная сила нажатия чугунных колодок, тс/100 тс веса ССПС Рис. 5.6. Номограмма для определения тормозного пути ССПС 1-й группы на спуске 0,010 160 ИСПОЛЬЗУЕМЫЕ ТЕРМИНЫ Автотормоза — комплекс устройств, создающих искусственное сопротивление движению подвижной единицы с целью регулирования скорости ее движения или остановки. Безопасность движения поездов — комплекс мероприятий технического и организационного характера, направленный на безаварийную эксплуатацию железных дорог, перевозку пассажиров и грузов. Бригада специального подвижного состава — работники, назначаемые для управления и обслуживания единицы (машины) специального подвижного состава. Для управления специальным самоходным подвижным составом назначается бригада — машинист и помощник машиниста или водитель и помощник водителя дрезины (в соответствии с инструкцией по эксплуатации соответствующей машины). Воздухораспределитель — прибор торможения, обеспечивающий автоматическую зарядку сжатым воздухом запасного резервуара и наполнение тормозных цилиндров сжатым воздухом, а также полного или частичного выпуска сжатого воздуха из тормозных цилиндров при повышении давления в тормозной магистрали. Время полной зарядки тормозной магистрали — время с момента перевода ручки крана машиниста в положение отпуска до момента создания в тормозной магистрали установившегося зарядного дав ления. Время полного отпуска тормозов — время с момента перевода ручки крана машиниста или крана вспомогательного тормоза в положение отпуска до полного ухода штоков тормозных цилиндров. Главный резервуар — емкость, предназначенная для приема, хранения, охлаждения и подачи сжатого воздуха к приборам управления, с целью ускорения зарядки и отпуска тормозов. Давление зарядное — установленное давление в тормозной магистрали машины при поездном положении ручки крана машиниста и полностью заряженной тормозной магистрали прицепной единицы. 161 Давление сверхзарядное — повышенное давление в тормозной магистрали по сравнению с установленным зарядным давлением при поездном положении ручки крана машиниста. Истощение тормоза — снижение давления в тормозной магистрали машины, в результате которого после полного или экстренного торможения не обеспечивается полное давление в тормозных цилиндрах, необходимое для остановки машины или поезда на расчетном тормозном пути или удержания остановившейся машины или поезда на месте. Компрессор — прибор питания, служащий для сжатия атмосферного воздуха, необходимого для приведения в действие пневматической части тормозного оборудования машины. Кран комбинированный — кран, предназначенный для разобщения тормозной магистрали с краном машиниста, а также для сообщения тормозной магистрали с атмосферой при экстренном торможении. Кран разобщительный — кран, предназначенный для перекрытия воздухопроводов. Кран экстренного торможения (стоп – кран) — кран, служащий для выпуска воздуха из тормозной магистрали и приведения в действия автотормозов в случае немедленной (экстренной) остановки. Моторно-рельсовый транспорт — специальный самоходный подвижной состав, включающий в себя дрезины, мотовозы и автомотрисы. Отпуск полный автоматических тормозов — отпуск автотормозов с полным уходом штоков тормозных цилиндров в отпускное положение, достигаемый повышением давления в тормозной магистрали. Отпуск полный вспомогательного тормоза — отпуск тормоза с полным уходом штоков тормозных цилиндров в отпускное положение, достигаемый перемещением ручки крана вспомогательного тормоза в положение отпуска. Отпуск ступенчатый автоматических тормозов — отпуск автотормозов, включенных на горный режим, достигаемый понижением давления в тормозных цилиндрах путем периодического повышения давления в тормозной магистрали после торможения до давления менее зарядного. 162 Отпуск ступенчатый вспомогательного тормоза — отпуск тормозов, достигаемый периодическим понижением давления в тормозных цилиндрах независимо от давления в тормозной магистрали. Поезд хозяйственный — поезд, сформированный из действующего локомотива или специального самоходного подвижного состава, используемого в качестве локомотива, вагонов, выделенных для специальных и технических нужд железных дорог, специального самоходного и несамоходного подвижного состава, предназначенного для выполнения работ по содержанию, обслуживанию и ремонту сооружений и устройств железных дорог. Пневматический тормоз — тормоз, использующий для прижатия колодок силу сжатого воздуха. Путь тормозной — расстояние, проходимое специальным подвижным составом (хозяйственным поездом) с момента перевода ручки крана машиниста или крана экстренного торможения (стоп-крана) в тормозное положение до полной остановки. Тормозные пути различаются в зависимости от вида торможения (ступенчатое, полное служебное или экстренное). Регулятор давления (клапан холостого хода) — прибор питания, служащий для автоматического отключения и возобновления подачи компрессором сжатого воздуха в питательную магистраль. Руководитель работ — ответственное лицо, на которое возложено руководство работами на эксплуатируемых железнодорожных путях, сооружениях и устройствах. Специальный несамоходный подвижной состав — железнодорожно-строительные машины без тягового привода в транспортном режиме, прицепы и другой специальный подвижной состав, предназначенный для производства работ по содержанию, обслуживанию и ремонту сооружений и устройств железных дорог, включаемый в хозяйственные поезда. Специальный подвижной состав — несъемные подвижные единицы на железнодорожном ходу. Специальный самоходный подвижной состав — специальный подвижной состав, имеющий автономный двигатель с тяговым приводом в транспортном режиме. Спуск руководящий — наибольший по крутизне спуск (с учетом сопротивления в кривых) протяженностью не менее тормозного пути. 163 Стояночный (ручной) тормоз — тормоз неавтоматического действия, в котором прижатие тормозных колодок осуществляется механическим путем через ручной привод от усилия человека. Тормозная сила — сила, создающая искусственное сопротивление движению подвижной единицы. Торможения повторные — торможения, выполняемые одно за другим после отпуска и подзарядки тормозов. Торможение полное служебное — торможение служебное, достигаемое снижением давления в тормозной магистрали в один прием темпом служебного торможения для получения полного давления в тормозных цилиндрах с целью снижения скорости или его остановки на более коротком расстоянии. Торможение служебное — торможение ступенями любой величины, достигаемое снижением давления в тормозной магистрали темпом служебного торможения для плавного снижения скорости или остановки в заранее предусмотренном месте. Торможение ступенчатое — торможение служебное, достигаемое снижением давления в тормозной магистрали ступенями для регулирования скорости движения, а также остановки. Торможение экстренное — торможение, применяемое для немедленной остановки путем экстрен ной разрядки тормозной магистрали и реализации максимальной тормозной силы. Тормозной путь — расстояние, проходимое специальным самоходным подвижным составом (хозяйственным поездом) с момента перевода ручки крана машиниста или крана экстренного торможения (стоп-крана) в тормозное положение до полной остановки. Тормозные пути различаются в зависимости от вида торможения (ступенчатое, полное служебное или экстренное). Тяговая единица хозяйственного поезда — локомотив или специальный самоходный подвижной состав, предназначенный для ведения хозяйственного поезда. 164 ИСПОЛЬЗОВАННАЯ ЛИТЕРАТУРА 1. Крылов В.И., Крылов В.В. Автоматические тормоза подвижного состава: Учебник для учащихся техникумов железнодорожного транспорта. – 4-е изд., перераб. и доп. – М.: Транспорт, 1983. – 360 с., ил., табл. 2. Инструкция по эксплуатации тормозов специального самоходного подвижного состава железных дорог /ЦП – ЦТ – ЦВ – 797. – М.: Транспорт, 2001. – 72 с. 3. Крылов В.И., Клыков Е.В., Ясинцев В.Ф. Автоматические тормоза /Иллюстрированное пособие. – М.: Транспорт, 1973. – 256 с. 4. Белкин А.С., Грибков В.А., Груненышев Н.А. Устройство, эксплуатация и ремонт мотовозов, автодрезин и автомотрис. - М.: Транспорт, 1974. – 270 с. 5. Воробьев В.В., Самсонов М.А., Чекулаев В.Е. Автомотрисы и автодрезины: Управление и обслуживание / Иллюстрированное пособие. - М.: Транспорт, 1987. - 215 с. 6. Асадченко В.Р. Автоматические тормоза подвижного состава железнодорожного транспорта: Учебное иллюстрированное пособие для студентов вузов, техникумов, колледжей и учащихся образовательных учреждений железнодорожного транспорта, осуществляющих начальную профессиональную подготовку. – М.: УМК МПС России, 2002. – 128 с. 7. Багажов В.В., Синицын В.Н. Тормозное оборудование специального самоходного подвижного состава: Учебное пособие для профессиональной подготовки работников ж.-д. транспорта. – М.: ГОУ «Учебно- методический центр по образованию на железнодорожном транспорте», 2007. – 287с. 165 СОДЕРЖАНИЕ Введение…………………………………………………………………………………............1 Часть 1. Устройство тормозного оборудования специального подвижного состава Глава 1. основные понятия о тормозах 1.1. Понятие о процессе торможения ……………………………….................................... 4 1.2. Тормозная сила …………………………………………………………………………...5 1.3. Коэффициенты трения и скольжения …………………………………………………6 1.4. Тормозной путь …………………………………………………………………………...9 1.5. Классификация пневматических тормозов…………………..………………………10 1.6. Схемы работы автоматического тормоза……………………………………………..14 1.7. Классификация тормозного оборудования…………………………………………..16 1.8. Принципиальная схема автоматического тормоза………………………………….17 Глава 2. Тормозная рычажная передача, воздушные резервуары, тормозные цилиндры, арматура ССПС 2.1. Тормозная рычажная передача……………………...………………………………...21 2.2. Тормозная магистраль………………………………………..………………………...22 2.3. Краны……………………...………………………………………………………………23 2.4. Соединительные рукава………………………………………………………………...28 2.5. Воздушные резервуары ……………………...…………………………………………29 2.6. Тормозной цилиндр усл. № 507Б………………………………………………………33 Глава 3. Приборы питания, клапаны 3.1. Компрессор ВВ – 0,8/8-720……………………..………………………………………..35 3.2. Регулятор давления АК-11Б…………………………………….………………………42 3.3. Переключательный клапан усл. № 3ПК……………………………………..……….44 3.4. Клапан максимального давления усл. № 3МД………………………………..………45 3. 5. Регулятор давления усл. № 545………………………………………………….……46 3.6. Обратный клапан усл. № 155А……………………………………...………………….47 3.7. Предохранительный клапан усл. № 216………………………………….……….48 3.8. Выпускной одинарный клапан усл. № 31……………………………………..…..49 3.9. Выпускной двойной клапан усл. № 146…………………………………….…….49 3.10. Устройство и работа ЭПК-153………………………………….……………………..50 Глава 4. Приборы управления тормозами 4.1. Кран вспомогательного тормоза локомотива усл. № 4ВК………………..………..53 166 4.2. Кран машиниста усл. № 326……………………………………………………………54 4.3. Кран вспомогательного тормоза усл. № 254…………………………………………56 4.4. Кран машиниста усл. № 394…………………………………….……………………..61 4.5. Работа крана машиниста усл. № 394………………………………...………………..64 4.6. Устройство блокировки тормозов усл. № 367……………………………………….71 Глава 5. Приборы торможения 5.1. Воздухораспределитель усл. № 483………………………………………………...….74 5.2. Воздухораспределитель усл. № 292……………………………………………………87 Часть 2. Эксплуатация тормозного оборудования Глава 6. Инструкция по эксплуатации тормозов специального подвижного состава железных дорог № ЦП-ЦТ-ЦВ-797 от 4 октября 2000г. 1. Общие положения………………………………………...………………………………..94 2.Техническое обслуживание тормозного оборудования специального самоходного подвижного состава…………………………………………94 3. Порядок смены кабин управления и переключения тормозного оборудования специального самоходного подвижного остава………………………………………….…..102 4. Прицепка тяговой единицы к составу хозяйственного поезда………………..……103 5. Техническое обслуживание тормозного оборудования несамоходного СПС….…104 6. Порядок размещения и включения тормозов………...………………………………106 7. Обеспечение хозяйственных поездов тормозами…………………...………………..110 8. Порядок эксплуатации тормозов СПС в технологическом режиме …………...…..112 9.Опробование и проверка тормозов в хозяйственных поездах………………...…….113 10. Обслуживание тормозов и управление ими в хозяйственных поездах и ССПС…………………………………………………………………………………………...121 11. Отцепка тяговой единицы от хозяйственного поезда…………..………………….131 12. Действия машиниста при вынужденной остановке хозяйственного поезда или ССПС на перегоне……………………………………………………………………………….131 13. Действия машиниста при доставке хозяйственного поезда на станцию после разрыва ……………………………………………………………………………..…………….131 14. Особенности обслуживания и управления тормозами самоходного СПС и хозяйственных поездов в зимних условиях………………………………………………….132 15. Контрольная проверка тормозов…………………………………..…………………136 167 Приложение 1 к Инструкции по эксплуатации тормозов специального подвижного состава железных дорог № ЦП-ЦТ-ЦВ-797 от 4 октября 2000г. ……………………….…140 Глава 7. Приказ начальника дороги № 301Н от 29.11.04г………………………...……….143 Приложение №1 к приказу № 301Н………………………………..……………………..144 Приложение № 2 к приказу № 301Н……………………………………..………………147 Приложение № 3 к приказу № 301Н…………………………………...…………………150 Приложение № 4 к приказу № 301Н……………………………………..……………….153 Глава 8. Номограммы……………………………………………..…………………………….154 Используемые термины………...………………………………………………………………160 Использованная литература…………..……………………………………………...………..164 168