Экологически безопасная очистка отработанных травильных растворов от органических загрязнителей

реклама

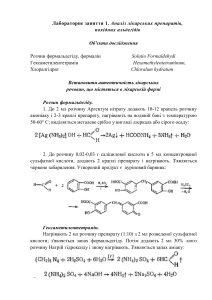

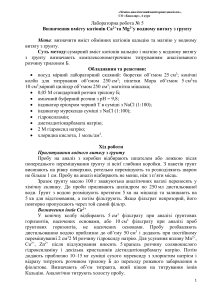

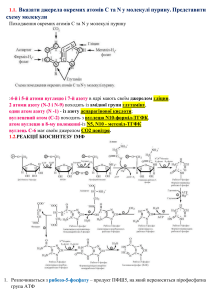

Міністерство освіти і науки України Департамент науки і освіти Харківської обласної державної адміністрації Харківське територіальне відділення Малої академії наук України Відділення: екології та аграрних наук Секція: екологія ЕКОЛОГІЧНО БЕЗПЕЧНЕ ОЧИЩЕННЯ ВІДПРАЦЬОВАНИХ ТРАВИЛЬНИХ РОЗЧИНІВ ВІД ОРГАНІЧНИХ ЗАБРУДНЮВАЧІВ Роботу виконала: Грицина Анастасія Станіславівна, учениця 11 класу Харківського ліцею № 107 Харківської міської ради Харківської області Науковий керівник: Носікова Оксана Петрівна, вчитель біології Харківського ліцею № 107 Харківської міської ради Харківської області, спеціаліст І категорії Харків – 2020 2 Міністерство освіти і науки України Департамент науки і освіти Харківської обласної державної адміністрації Комунальний вищий навчальний заклад «Харківська академія неперервної освіти» ЕКОЛОГІЧНО БЕЗПЕЧНЕ ОЧИЩЕННЯ ВІДПРАЦЬОВАНИХ ТРАВИЛЬНИХ РОЗЧИНІВ ВІД ОРГАНІЧНИХ ЗАБРУДНЮВАЧІВ Роботу виконала: Грицина Анастасія Станіславівна, учениця 11 класу Харківського ліцею № 107 Харківської міської ради Харківської області Наукові керівники: Крамаренко Андрій Вікторович, старший викладач кафедри загальної та неорганічної хімії Навчально-наукового інституту хімічних технологій та інженерії Національного технічного університету «Харківський політехнічний інститут»; Щоголев Анатолій Анатолійович, завідувач відділу дослідницькоекспериментальної діяльності Комунального закладу «Харківська обласна Мала академія наук Харківської обласної ради»; Носікова Оксана Петрівна, вчитель біології Харківського ліцею № 107 Харківської міської ради Харківської області, спеціаліст І категорії Харків – 2020 3 ЕКОЛОГІЧНО БЕЗПЕЧНЕ ОЧИЩЕННЯ ВІДПРАЦЬОВАНИХ ТРАВИЛЬНИХ РОЗЧИНІВ ВІД ОРГАНІЧНИХ ЗАБРУДНЮВАЧІВ Грицина Анастасія Станіславівна, учениця 11 класу Харківського ліцею № 107 Харківської міської ради Харківської області Крамаренко Андрій Вікторович, старший викладач кафедри загальної та неорганічної хімії Навчально-наукового інституту хімічних технологій та інженерії Національного технічного університету «Харківський політехнічний інститут»; Щоголев Анатолій Анатолійович, завідувач відділу дослідницькоекспериментальної діяльності Комунального закладу «Харківська обласна Мала академія наук Харківської обласної ради»; Носікова Оксана Петрівна, вчитель біології Харківського ліцею № 107 Харківської міської ради Харківської області, спеціаліст І категорії 4 ЗМІСТ ВСТУП ………………………….………………………………………………… РОЗДІЛ 1. ОГЛЯД ЛІТЕРАТУРИ ...…………………………………….………. 1.1. Проблеми екологічної безпеки забруднення річок та водойм стічними водами підприємств ………………………………….……..……………….…… 1.2. Виробництво скловолокна в Україні .......……….…………………………. 1.3. Методи аналізу поверхневих та стічних вод на вміст органічних речовин 1.4. Промислові методи регенерації сульфатної кислоти з відпрацьованих травильних розчинів …………………………………………………………….. РОЗДІЛ 2. ШЛЯХИ МОДЕРНІЗАЦІЇ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВИРОБНИЦТВА КРЕМНЕЗЕМНОГО ВОЛОКНА 2.1. Діюча на підприємствах система знешкодження відпрацьованих травильних розчинів та її недоліки ……………………………………....……. 2.2. Процес термічної регенерації H2SO4, його екологічні ризики та шляхи їхнього зменшення ………………………………………………………………. РОЗДІЛ 3. МЕТОДИКА ЕКСПЕРИМЕНТУ, РЕЗУЛЬТАТИ ДОСЛІДЖЕННЯ ТА ЇХ ОБГОВОРЕННЯ ……….. 3.1. Приготування модельного відпрацьованого травильного розчину ……… 3.2. Аналіз поверхневих вод для визначення екологічного стану водоймищ ... 3.3. Приготування активованого вугілля ………………………………… 3.4. Попереднє визначення сорбційної ємності вугілля БАУ за оцтовою кислотою ………………………………………. 3.5. Сорбція органічних сполук з ВТР за допомогою активованого вугілля. 3.6. Калібрування фотоколориметру …………. 3.7. Визначення загального вмісту органічних домішок у відпрацьованому травильному розчині до та після сорбції методом біхроматної окиснювальності ……… 3.8. Обговорення результатів РЕКОМЕНДАЦІЇ ………………………………………………………………… ВИСНОВКИ ……………………………………………………………………… СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ ТА ЛІТЕРАТУРИ …………………... ДОДАТКИ ………………………………………………………………………... 5 ПЕРЕЛІК СКОРОЧЕНЬ ТА УМОВНИХ ПОЗНАЧЕНЬ КВ – кремнеземне волокно; ВТР – відпрацьований травильний розчин; ХСК – хімічне споживання кисню; ОЗ – органічний замаслювач; soln – розчин; cr – кристал; liq – рідина; g – газ 6 ВСТУП Актуальність. Наприкінці ХХ – на початку ХХІ століття особливо стало прогресувати забруднення гідросфери, всіх її складових – океанів, морів, річок, ставків, боліт, підземних вод. Основним джерелом забруднення є відходи антропогенної діяльності: побутові та промислові стічні води, нафта, радіоактивні речовини. Кількість зазначених та багатьох інших забруднень гідросфери продовжує катастрофічно рости. В результаті погіршення гідрохімічного стану водойм, можливих забруднень, відбувається погіршення якості води, створюються загрози для життя гідробіонтів. Отже, проведення гідрохімічних досліджень є нагальною потребою при аналізі водойм і здійсненні прогнозів щодо їх використання. Однією із актуальних проблем на сьогодні є злив стічних вод підприємств, що мають у своєму складі травильні розчини, що залишилися під час виробництва скловолокна в русла рік. В Україні є велика кількість підприємств, що займаються виготовленням скловолокна, але через невирішену проблему з утилізацією травильних розчинів на території нашої держави не займаються виготовленням кремнеземного скловолокна, не зважаючи на те, що це виробництво є економічно вигідним. На території міста Полоцьк (Республіка Білорусь) [1] вже виникла гостра екологічна проблема через підприємство ВАТ «Полоцьк-скловолокно», що виробляє різноманітне скловолокно, а саме через недосконалий технологічний процес з виготовлення термостійкого кремнеземного волокна (КВ) та очистки стічних вод після цього виробничого процесу. Беручи до уваги їхній досвід щодо даного питання, у роботі буде розглянуто шляхи вирішення проблеми утилізації травильних розчинів для створення екологічно безпечної технології виготовлення волокнистих термостійких кремнеземних виробів на території України. Існуюча на підприємствах КВ технологія утилізації викидів відпрацьованих травильних розчинів передбачає їхню нейтралізацію кальцинованою содою, багатократне розведення водою та злив в русло ріки. Це призводить до підвищеної мінералізації річної води, відкладення гіпсу в 7 донному мулі, зменшення природної твердості води, а також потрапляння до річки небезпечного органічного замаслювача (ОЗ). Замаслювач 30 «К» – це суміш поліетіленгліколевих ефірів вищих жирних кислот, поліетиленгліколю, дібутілсебацінату, діціандіамідформальдегідної смоли, карбозоліну, емульсолу-Т, піногасника Пенту-465. За добу до річки потрапляє до 940 кг ОЗ. Цей фактор може призводити до захворювань і загибелі річкових організмів та погіршення стану природних водоймищ. В 2006 році на кафедрі загальної та неорганічної хімії Національного технічного університету «Харківський політехнічний інститут» [2] було розроблено технологію термічної регенерації сульфатної кислоти з вищезгаданих викидів на замовлення ВАТ «Полоцьк-скловолокно» [1]. Але через економічні проблеми на підприємстві ця технологія не була впроваджена. На жаль, у технології регенерації [2] недостатню, на нашу думку, увагу приділено очищенню відпрацьованих травильних розчинів (ВТР) саме від органічних забруднювачів (залишків ОЗ). Мета роботи: створити експериментальні основи процесу екологічно безпечного очищення ВТР виробництва КВ від органічних забруднювачів в технології регенерації сульфатної кислоти. Для досягнення мети нами вирішувались такі завдання: – провести аналіз наукових джерел та літератури теми, що досліджується; – визначити вплив нейтралізованих травильних розчинів на гідробіонтів за допомогою екологічної оцінки поверхневих природних вод та води з модельним забрудненням; – розробити екологічно безпечний метод очищення травильних розчинів від органічних відходів перед подальшою переробкою розчину; – розробити рекомендації для впровадження екологічно безпечної технології виготовлення волокнистих термостійких кремнеземних виробів. Об’єкт дослідження: технологічний процес очищення стічних вод на підприємствах, що виробляють кремнеземне волокно. Предмет дослідження: процес очищення відпрацьованих травильних 8 розчинів від органічних домішок. Методи дослідження: у роботі використовували загальноприйняті лабораторні гідробіологічні та гідрохімічні методи досліджень, розрахунки екологічної безпеки, кислотно-основне титрування, фотоколориметрія. Наукова новизна полягає у тому, що вперше здійснено спробу комплексного вирішення проблеми органічних домішок при регенерації сульфатної кислоти з ВТР виробництва КВ та визначено ефективність запропонованого процесу зменшення техногенного навантаження на довкілля. Практичне значення: результати дослідження можуть бути використані при розробці технологічних правил при виробництві КВ та впроваджені на підприємствах України. Особистий внесок автора: вивчення проблеми за літературними джерелами, постановка мети та завдань, відбір проб, підбір та опанування відповідних методик, проведення лабораторних досліджень та експериментів, формулювання висновків. 9 РОЗДІЛ 1 ОГЛЯД ЛІТЕРАТУРИ 1.1. Проблеми екологічної безпеки забруднення річок та водойм стічними водами підприємств Вода життєво важлива для економічного зростання і розвитку, а передусім – для виживання суходільних і водних екосистем. Уже сьогодні 700 млн людей, які живуть в 43 країнах світу, страждають від постійного дефіциту води, а понад 900 млн осіб не мають доступу до джерел чистої, питної води [3]. Загрозою для усього людства вважається виснаження і погіршення якості водних ресурсів – джерела питної води і основи життєдіяльності на планеті. Через ЗО років половина населення Землі буде потерпати від нестачі цієї рідини. Для України цей час може настати значно раніше, а для жителів 1228 міст, населених пунктів України, які користуються привозною водою, він вже настав [4]. Забруднення гідросфери – це надходження в гідросферу забрудників у кількостях і концентраціях, що здатні порушити нормальні умови середовища великих водних об’єктів: океанів, морів, озер, річок, водосховищ, інших штучних водойм, а також ґрунтово-поверхневих і підземних вод. Основні принципи сучасної водно-екологічної політики, встановлені Законом України «Про загальнодержавну програму розвитку водного господарства», який визначає головні напрямки цієї політики: раціональне та екологічно безпечне використання водних ресурсів; підвищення технологічного рівня водокористування; розробка та впровадження нових інноваційних технологій, які передбачають запобігання забрудненню поверхневих вод та утилізацію шляхів від очищення стічних вод. Аналіз досліджень і публікацій. Незважаючи на вимоги цього ті інших законів України, щорічно в басейни рік скидається близько 9,6 млрд м3 недостатньо очищених стічних вод, у тому числі 2,9-4,0 млрд м3 забруднених [5-7]. Населення 40 % території України споживає воду, яка не відповідає вимогам стандартів. Щорічно у водойми України скидається близько 4 млрд м3 забруднених стоків. 10 Теоретично наявні методи дають можливість очистити стічні води на 95-96 %, хоча цього недостатньо, але на практиці очищення відбувається в кращому разі на 70-85 %. Аналіз забруднених вод свідчить, що малі річки України забруднюються більше, ніж великі. Це пояснюється не тільки їхньою малою водністю, але й недостатньою охороною. Щороку до водоймищ України потрапляє 5 млн т солей і це значна частина стоків промислових підприємств, в тому числі підприємств, що виробляють скловолокно. Рівень очищення води на сьогодні надзвичайно низький. Існуючі очисні споруди навіть при біологічному очищенні вилучають лише 10-40 % неорганічних речовин (40 % – азоту, 30 % – фосфору, 20 % – калію) і практично не вилучають солі важких металів. Найбільш забруднені Південний Буг та Інгулець, річки Донецької і Дніпропетровської областей та Чорноморського узбережжя півдня України. У Дніпро щорічно скидається 360 млн м3 забруднених стоків або 14 % від їх обсягу по країні. Значна частина річного стоку Дніпра використовується промисловими підприємствами при граничнодопустимих 20 %. Це дуже знижує якість води, а також рибопродуктивність і може досить скоро призвести до втрати Дніпра, як постачальника питної води. 36 млн жителів України, що споживають ресурси цієї річки, можуть залишитися без питної води вже в XXI столітті. 1.2. Виробництво скловолокна в Україні Скловолокно – незамінний у багатьох сферах матеріал. Тому, в Україні є багато підприємств, що займаються виготовленням різноманітних видів скловолокна. Підприємство ЗАО «Скловолокно» (м. Мерефа, Харківський район Харківської області) виробляє конструкційні склотканини для виготовлення електротехнічного склопластику і склострічки [8]. Науково-дослідний інститут склопластиків і волокна, (Київська область) є провідним науково-виробничим підприємством по розробці і використанню технологій, і технологічного обладнання для виробництва різних волокон зі скла, 11 базальту та кераміки [9]. Підприємство НВО «Сєверодонецький склопластик» має повний цикл переробки скла: виробництво скловолокна, пресматеріалів, склонаповнених термопластів і фенопластів, склосітки [10]. Всі ці підприємства виготовляють щорічно великі об’єми скловолокна. Але звичайне скловолокно має не дуже високу температуру розм’якшення (біля 800°C). Однак для використання у якості високотемпературної теплоізоляції (у котлах, двигунах внутрішнього згоряння, пальниках тощо) цього вже недостатньо. При виробництві волокнистих термостійких кремнеземних виробів використовують травлення скловолокна сульфатною (VI) кислотою: SiO2·xNa2O·+ 2xH2SO4 → SiO2 + 2xNaHSO4 + xH2O; скловолокно кремнеземне волокно де x – змінна, яка залежить від складу скла. Наприклад, цей процес реалізовано на ВАТ «Полоцьк-скловолокно» (м. Полоцьк, Республіка Білорусь) [1]. При цьому утворюються великі об’єми (60÷72 м3/добу) відпрацьованих травильних розчинів (ВТР), що містять сульфатну кислоту, сульфат натрію та залишки небезпечного органічного замаслювача (ОЗ). Найкращим вирішенням ситуації, на нашу думку, була б регенерація сульфатної кислоти, що не прореагувала, з ВТР, щоб взагалі уникнути цих викидів, при цьому залишки замаслювача бажано поглинати чи повністю окиснювати. Але, на жаль, усі ці об’єми підприємства зливають у водойми (звичайно ж, після нейтралізації содою) взагалі без будь-якого очищення від органічних забруднювачів! Як буде зрозуміло з нижченаведеного, задача очищення ВТР від них є актуальною у всякому разі – із регенерацією кислоти чи без неї. Перш за все, для вирішення цієї задачі необхідно оцінити екологічну небезпеку органічних забруднювачів, що надходять з нейтралізованими ВТР до водойм. Для цього ми використовували воду з Журавлівського водосховища як зразок природної води, що забруднюється. 12 1.3. Методи аналізу поверхневих та стічних вод на вміст органічних речовин Поряд з неорганічними сполуками у природних водах присутні більш складні органічні сполуки. Загальний вміст цих речовин кількісно оцінюють за ступенем окиснюваності води, тобто кількістю кисню, що потрібна для окиснення всіх органічних домішок у 1 дм3 води [11]. Метод визначення перманганатної окиснюваності води ґрунтується на окисненні речовин-відновників у пробі води калій перманганатом у сульфатнокислому середовищі (метод Кубеля). Біхроматна окиснюваність води – показник, що характеризує загальний вміст у воді легко- та важкоокислюваних мікроорганізмами речовин (відповідно нестійкі та стійкі до окиснення речовини). Окиснення відбувається біхроматом калію у середовищі сульфатної кислоти. Покажчик хімічного споживання кисню (ХСК) визначається кількістю кисню, витраченого на окиснення органічних речовин. Одиниця вимірювання – мгО/л [12]. З огляду методів аналізу [12] нам стало відомо, що найбільш повно органічні речовини окиснюються біхроматом калію у кислому середовищі, на чому й базується метод визначення хімічного споживання кисню (ХСК). В нашій роботі ми використовували цей метод для контролю поглинання органічних сполук сорбентом. Кількість біхромату, що прореагувала, визначали фотоколориметрично [13]. Цей метод є більш експресним у порівнянні з окисновідновним титруванням. 1.4. Промислові методи регенерації сульфатної кислоти з відпрацьованих травильних розчинів Мембранний електродіаліз. Це сучасний, екологічний та технологічний метод виділення сульфатної кислоти з розчину, що містить сульфатну кислоту та її солі. 13 Розчин піддають електролізу з напівпроникною перетинкою (мембраною), внаслідок чого в прианодному просторі накопичується кислота, а в при катодному – відповідні солі або луги. Повного розділення тут не досягається [14]. Його головним недоліком є велике споживання електроенергії. Екстракційний метод. Це метод очистки сульфатної кислоти шляхом введення органічних енергоефективність, екстрагентів. відсутність Метод високих має температур такі та переваги, як технологічність. Недоліками методу є необхідність застосування додаткових реагентів. Цей недолік притаманний також методу висолювання, який полягає в тому, щоб додавати TiO2, ізопропіловий спирт, фторид натрію. Упарюють розчин при 120°С протягом 1 години і прибавляють осад солей. Отримують кислоту концентрацією до 75 % [14]. Регенерація забрудненої кислоти за допомогою окисників [14]. В результаті впливу сильного окисника можна добитися повного зруйнування органічних домішок до CO2 і H2O. Недоліком цього методу є великі витрати окисника у випадку високих концентрацій органічних речовин. Тверді поглиначі. Відпрацьовану сульфатну кислоту пропускають через пласт пористого і корозійно стійкого матеріалу [14]. Таким чином із розчину легко вилучають органічні домішки. Цей метод, на нашу думку, має певні переваги перед вищезгаданими тому, що у разі використання активованого вугілля його можна відфільтрувати від розчину разом з усіма поглиненими речовинами, а потім спалити у котлі, отримуючи додаткове тепло. Термічний метод. При застосуванні термічного методу відбувається термічна деструкція H2SO4 за високих температур (понад 1000ºC): За таких температур усі органічні речовини повністю окиснюються сульфатною кислотою, фактично згоряють. Потім діоксид Сульфуру очищають, окиснюють в триоксид і абсорбують, промиваючи насичені гази 45-65 % розчином H2SO4. Отримують сульфатну кислоту концентрацією від 92 до 98 %. 14 Для рентабельної регенерації сульфатної (VI) кислоти з розглянутих відходів необхідно їх попереднє зневоднення (концентрування). Концентрування можна здійснити методом упарювання в контактних теплообмінниках за рахунок теплоти, що відходить з вогневого реактора сірчистого газу. При цьому одночасно відбувається загартування газу. Вогнева регенерація сульфатної (VI) кислоти з відходів дозволяє одночасно з їх знешкодженням отримувати товарну продукцію високої якості. Це призводить до скорочення витрат природного сировини і зниження витрат на виробництво сульфатної (VI) кислоти на 25-30 % в порівнянні з її виробництвом з первинної сировини (елементарної сірки). Метод термічної регенерації має важливі переваги – чистоту отриманої кислоти, відсутність витрати додаткових реактивів, можливість використовувати тепло димових газів. Однак розкладення сульфатної кислоти до SO2 є скоріше недоліком класичного високотемпературного методу регенерації, тому що це викликає необхідність його подальшого контактного окиснення до SO 3, що суттєво ускладнює установку. В 2006 році на кафедрі загальної та неорганічної хімії Національного технічного університету «ХПІ» була розроблено технологію регенерації сульфатної кислоти за термічним методом, з ВТР, який утворюється при виробництві кремнеземного волокна [2, 15]. При цьому було обрано схему без повного розкладення сульфатної кислоти, просто з її випаровуванням. При цьому відбувається тільки її часткове зворотнє розкладення на оксид сульфуру (VI) та водяну пару при значно нижчих температурах. В роботі [16] знайдено, що зворотнє розкладення сульфатної кислоти в газової фазі за рівнянням: , стає істотним за температури понад 400 K, а при 700 K рівновага майже повністю зсунута вправо. Реакція ж подальшого розкладення SO3 за рівнянням: починає суттєво впливати лише при температурах понад 700 K. Але навіть при температурах розкладення 1200 ÷ 1450 K концентрація SO2, 15 яка спостерігалася авторами [16] експериментально (в проточному реакторі із часом перебування парів у зоні нагріву ~2,5 с) була набагато нижчою, ніж відповідна рівноважна. Так, для сульфатної кислоти з масовою часткою 95 % за 1200 K вихід SO2 склав усього 5 %. Це говорить про досить повільну термічну конверсію SO3 в SO2 в умовах експерименту. Але для сульфатної кислоти з домішкою 1 % нітратної кислоти чи 1 % бутанолу вихід SO2 різко зростав. У випадку бутанолу причиною цього стало відновлення сульфатної кислоти за рівнянням: Тож, звідси витікає необхідність ретельного попереднього очищення ВТР зокрема від органічних домішок, щоб уникнути відновлення сульфатної кислоти до SO2 і його викидів в атмосферу. Взагалі сульфур (IV) оксид є одним з найбільш небезпечних забруднювачів довкілля [17]. Він руйнує матеріали, шкідливо впливає на здоров'я людини, незважаючи на те, що тривалість його перебування в атмосфері відносно невелика: у порівняно чистому повітрі – 15 – 20 діб, за наявності великих кількостей амоніаку й інших речовин – кілька годин. У присутності кисню SO2 переходить у SO3 і, внаслідок взаємодії з водою, знов утворює сульфатну кислоту. Технологію регенерації [2], розроблену на замовлення ВАТ «Полоцькскловолокно», на жаль, не було впроваджено з фінансових причин. У 2014 році у зв’язку зі зверненням ЄС до уряду Білорусі підприємство повернулося до її впровадження, але запросило розробників знайти більш екологічно доцільні та економічно ефективні методи регенерації зі спрощеним апаратурним оформленням та зниженим споживанням енергоресурсів. З літературного огляду методів регенерації сульфатної кислоти ми дістаємо висновку, що з точки зору екології його головний недолік термічного методу – небезпека часткового відновлення органічними домішками сульфатної кислоти з виділенням SO2, який є надзвичайно небезпечним забруднювачем довкілля. На боротьбу із цим недоліком і були спрямовані наші зусилля. 16 РОЗДІЛ 2 ШЛЯХИ МОДЕРНІЗАЦІЇ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ВИРОБНИЦТВА КРЕМНЕЗЕМНОГО ВОЛОКНА Модернізація будь-якого хіміко-технологічного процесу – це, перш за все, зниження витрати ресурсів на одиницю продукції (наприклад, зниження споживання реагентів). Дуже важливим аспектом модернізації є також уникнення викидів у оточуюче середовище. Отже, разом із завданням регенерації сульфатної кислоти, що не прореагувала (замість її повної втрати при нейтралізації ВТР содою), надзвичайно гостро стоїть також питання зменшення кількості викидів для технології, що розглядається. 2.1. Діюча на підприємствах система знешкодження відпрацьованих травильних розчинів та її недоліки На сьогодні на підприємствах, що виробляють кремнеземне волокно, нейтралізують весь об’єм кислих ВТР (60÷72 м3/добу у разі ВАТ «Полоцькскловолокно») кальцинованою содою за реакцією: H2SO4(soln) + Na2CO3(cr) → Na2SO4(soln) + H2O(liq) + CO2↑(g), після чого зливають нейтральний розчин, який містить тепер тільки Na 2SO4 та органічні домішки, до ріки. Оскільки сульфат натрію зовсім не є токсичною речовиною для гідробіонтів, може здатися, що це є найкраще вирішення проблеми. Але, на жаль, при такому поводженні з ВТР залишаються незмінними усі органічні забруднювачі, про які йшлося вище (замаслював 30 «К»). За нашими розрахунками, у разі ВАТ «Полоцьк-скловолокно» до 940 кг замаслювача потрапляє до ріки на добу. Окрім екологічних ризиків, існуюча система знешкодження ВТР є дуже невигідною економічно, тому, що досить коштовна сульфатна кислота не повертається до циклу виробництва та ще й потребує додаткових затрат коштів на 17 закупівлю нейтралізуючої соди. 2.2. Процес термічної регенерації H2SO4, його екологічні ризики та шляхи їхнього зменшення Технологія, що розроблена в НТУ «ХПІ» [15], базується на повному випарюванні ВТР до твердого сульфату натрію. Пари сульфатної кислоти потім конденсуються у рідину. В процесі обробки відбуваються наступні фазові переходи та хімічні реакції. Ендотермічні (випаровування і розкладання): H2O(soln) H2SO4(soln) H2SO4(g) NaHSO4(soln) NaHSO4(cr) 2NaHSO4(liq) Na2S2O7(cr) Na2S2O7(liq) H2O(g); H2SO4(g); SO3(g) + H2O(g); NaHSO4(cr); NaHSO4(liq); Na2S2O7(cr) + H2O(g); Na2S2O7(liq); Na2SO4(cr) + SO3(g). Екзотермічні (рекомбінація та конденсація): SO3(g) + H2O(g) H2SO4(g); H2SO4(g) H2SO4(soln); H2O(g) H2O(soln). Існує також небажана побічна реакція: відновлення сульфатної кислоти компонентами органічного замаслювача (на прикладі диоктилфталату (ДОФ)): C6H4(C8H17)2 + H2SO4(конц) CO2↑ + SO2↑ + H2O. Технологія регенерації забезпечує повну регенерацію сульфатної кислоти з травильних розчинів з поверненням її в цикл виробництва і отриманням 18 безводного сульфату натрію. Склад вихідних ВТР може коливатися в межах (не враховуючи домішок): 1. H2SO4: від 297 г/л (20,8 % масс.) до 310 г/л (25,4 % масс.); 2. Na2SO4: від 62 г/л (5,08 % масс.) до 429 г/л (30,1 % масс.); 3. Органічний замаслювач: від 6 г/л до 13 г/л. Надходження ВТР на регенерацію – в межах 60÷72 м3/добу, або 3600÷4260 кг/год. При середньому надходженні ВТР, ступеня регенерації сульфатної кислоти ~ 98 % і середньому (між зазначеними межами) складі реальних ВТР, вихід продуктів складе: ~ 730 ÷ 880 кг/год сульфатної кислоти (в перерахунку на 98,3 % азеотроп); ~ 590 ÷ 710 кг/год безводного гранульованого сульфату натрію. Основними процесами технології є: 1. Повне видалення органічного замаслювача з ВТР; 2. Попереднє упарювання ВТР, конденсація дист. води з пару; 3. Термоліз упарених ВТР за високої температури в апараті «киплячого шару»; 4. Конденсація утвореної парогазової суміші з утворенням азеотропу з масовою часткою сульфатної кислоти 98,3 %; 5. Приготування робочого травильного розчину з дистильованої води і азеотропу сульфатної кислоти. Для видалення органічного замаслювачу після початкового підігріву розчинів до кипіння запропоновано додавати коагулянт – бентонітову глину з витратою від 50 кг/год до 130 кг/год в залежності від надходження ВТР і концентрації замаслювачу. Після відстійника утворюється вологий кислий шлам, що містить органіку і ~50 % утриманого розчину (від маси вихідного бентоніту). При усередненому надходженні ВТР і середньому (між зазначеними межами) змісті замаслювачу вихід вологого шламу складе ~150 ÷ 180 кг/год. Цей шлам є відходом виробництва і його може бути застосовано тільки в дорожному будівництві. Тут постає питання застосування поглинача, який утворює шлам, що здатний 19 горіти. Якщо застосувати такий поглинач, то після центріфугування та нейтралізації такий шлам можна спалити разом з усіма органічними речовинами, що поглинуто та отримати додаткове тепло. Таким поглиначем замість бентоніту (який не горить) може бути активоване вугілля, що підготоване, наприклад, за методикою [18]. На стадії попереднього випаровування з ВТР видаляється більша частина води. При цьому здійснюється безперервна подача суміші ВТР в апаратконцентратор, безперервне відведення парів води на конденсацію (сконденсовану воду пропонується використовувати для приготування робочого травильного розчину), а також безперервне відведення випареного розчину на наступну стадію – термоліз. Як раз на стадії термолізу за високої температури і відбувається та сама небажана реакція відновлення сульфатної кислоти до SO2 компонентами ОЗ, що залишилися непоглинутими з розчину. 20 РОЗДІЛ 3 МЕТОДИКА ЕКСПЕРИМЕНТУ, РЕЗУЛЬТАТИ ДОСЛІДЖЕННЯ ТА ЇХ ОБГОВОРЕННЯ 3.1. Приготування модельного відпрацьованого травильного розчину На жаль, нам не було надано зразка дійсних ВТР з підприємства, тому для проведення досліджень ми приготували модельний розчин, за складом та близький до справжніх ВТР ВАТ «Полоцьк-скловолокно». Приблизний склад замаслювача було взято з [19] з деякими змінами. Так, замість дидодецилфталату було взято диоктилфталат (ДОФ), а замість поверхнево активної речовини ОС-20 – емульсол «Біоль-еко» [20]. Для визначення вмісту сухої речовини в концентраті емульсолу ми повільно випаровували його за температури 120°C у сушильній шафі і знайшли, що вміст сухої речовини склав ~29%. На першому етапі ми приготували розчин органічних забруднювачів. В хімічний стакан місткістю 1 л помістили 54,3 г концентрату емульсолу «Біольеко» (маса сухої речовини 15,75 г) та 10,1 г ДОФ, після чого додали води до ~1000 мл та залишили на магнітній мішалці на кілька годин. Потім туди ж додали 3,5 г поліетиленгліколю ПЕГ-400. На другому етапі приготували суміш неорганічних речовин. Для цього в літрову мірну колбу 120 г Na2SO4 (сіль була прокалена з метою зменшення кількості вологи). Потім ми внесли 304,7 г розчину Н2SO4 з масовою часткою 91,9 % та 100 мл розчину органічних забруднювачів, після чого довели до мітки водою та перемішали, отримуючи модельний ВТР. Для моделювання забруднення річкової води частку отриманого ВТР нейтралізували до pH≈7 технічною содою. 3.2. Аналіз поверхневих вод для визначення екологічного стану водоймищ Відбір проб – операція, від правильного виконання якої багато в чому 21 залежить точність одержуваних результатів. Відбір проб при польових аналізах необхідно планувати, намічаючи точки і глибини відбору, перелік визначених показників, кількість води, що відбирається для аналізу, сумісність способів консервації проб для їх подальшого аналізу [21]. Проби з річок і водних потоків відбирають для визначення якості води в басейні річки, придатності води для харчового використання, зрошення, для водопою худоби, риборозведення, купання і водного спорту, встановлення джерел забруднення. Для визначення впливу місця скидання стічних вод і вод приток проби відбирають вище за течією і в точці, де відбулося повне змішання вод. Щоденно підприємство нейтралізує до 72 м3 ВТР, після чого зливає продукт нейтралізації в річку, органічні речовини при цьому майже не змінюються. Знаючи об’єм добових стоків води річки Західна Двіна та кількість викидів за той же проміжок часу, ми змогли оцінити кількість ВТР на певний об’єм води, що було використано для моделювання забрудненою підприємством води, для подальшого визначення екологічного стану річки. Відбір проб, не призначених для аналізу відразу ж (тобто відбираються завчасно), проводився в герметичний скляний або пластмасовий посуд місткістю не менше 1 л. Ми провели відбір проб з Журавлівського водосховища з боку Журавлівського гідропарку поблизу моста [22]. Перша проба була контрольною, з нею не відбувалось жодних змін, до другої проби ми внесли 1,5 мл нейтралізованого моделювати до вплив pH ≈ 7 викидів відпрацьованого травильного з «Полоцьк-Скловолокно» підприємства розчину, щоб на екологічний стан річки. Аналіз води був проведений на базі лабораторії Державної установи «Харківський обласний лабораторний центр Міністерства охорони здоров’я України» за такими показниками: запах; хімічне споживання кисню; сухий залишок; сульфати; синтетичні поверхнево активні речовини (додаток А). Після отримання результатів встановлено, що за одну добу підприємство «Полоцьк-скловолокно» може підвищити концентрацію сульфатів майже в 2 рази. 22 На жаль, вплив органічного замаслювача ці лабораторні дослідження забрудненої води чомусь не показали взагалі. Також ми визначили екологічний стан річки за допомогою біоіндикації. Для цього взяли дві однакові проби води і порівняли кількість дафній. В одну із проб додали 1,5 мл ВТР, що відповідає тридобовому забрудненню , а інша залишилась без змін. В кожній пробі була однакова кількість дафній на початку досліджень. Ємності з дафніями стояли при кімнатній температурі при 12-годинному освітленні. Годували дафній живими пекарськими дріжджами один раз в 3-4 доби. Результати наведені у таблиці 3.1. Таблиця 3.1 Біоіндикація проб води Дата мікроскопії 06.10.2019 09.10.2019 12.10.2019 15.10.2019 Кількість дафній у воді з нейтралізованим ВТР 15 шт/крапля 6 шт/крапля 1 шт/крапля 0 шт/крапля Кількість дафній у воді без ВТР 17 шт/крапля 19 шт/крапля 23 шт/крапля 27 шт/крапля Результати визначення кількості дафній показали, що після додавання нейтралізованого ВТР в пробу води їх кількість значно зменшилась, що може бути пов’язане з тим, що вони є чутливими до токсичних сполук. Ми можемо підтвердити негативний вплив ВТР на екосистему прилеглих водойм. Відповідно ГОСТ 12.1.007-76 ДОФ відноситься до другого класу небезпеки [23], тому необхідно розробити екологічно безпечний метод поводження з ВТР. 3.3. Приготування активованого вугілля Активоване вугілля добре адсорбує органічні, високомолекулярні речовини з неполярною структурою, наприклад: розчинники (хлоровані вуглеводні), барвники, нафту і т. ін. Можливості адсорбції збільшуються зі зменшенням розчинності в воді, зі збільшенням молекулярної маси та зменшенням полярності 23 молекули. Активоване вугілля добре адсорбує пари речовин з порівняно високими температурами кипіння [18] (наприклад, бензен С6Н6), гірше – леткі сполуки (наприклад, амоніак NH3). Згідно зі способом [24], за яким активне вугілля «КАД іодний», прокалюють в трубчастої печі, кип’ятять 5 % HCl в 3-х літрової колбі протягом 2-х годин. Потім вугілля і відмивають водою до pH промивних вод рівного 7. Далі вугілля знову переносять в 3-х літрову колбу, кип’ятять в 1 % содовому розчині 1 годину, а потім знову відмивають водою до pH рівного 7. Ми використали подібну, але спрощену методику, без кип’ятіння у содовому розчині, але з прожарюванням вугілля у вакуумі [25]. Вугілля ми підготували у такий спосіб. Дві марки вугілля – березове марки БАУ та кокосове – подрібнювали, просівали через сито № 1,4. Потім 30 г вугілля залили 500 мл 4 н HCl і залишили на добу. На наступний день суміш кип’ятили 1 год, ще гарячою відсмоктували на воронці Бюхнера, промивали водою до рН близької до 7. Потім вугілля сушили при 110°С і прожарювали 30 хвилин в кварцовій трубці під вакуумом наступним чином. В кварцову пробірку довжиною 40 см поміщали 2-3 г активованого вугілля, відмитого хлоридною кислотою, після чого пробірку закривали зверху 3-5 нещільними кульками з вати, які мали знаходитись біля вихідного отвору. Пробірку затикали гумовим корком із скляною трубкою, до якої підключали шланг масляного вакуум-насосу. Насос включали, пробірку витримували під вакуумом за кімнатної температури 10-15 хв до припинення виділення газів («кипіння» порошку вугілля). На наступному етапі низ пробірки (15-20 см її довжини) поміщали в тигельну піч і повільно нагрівали до 500-600 °С, залишаючи при цієї температурі на 30 хвилин. Якщо виступаюча частина пробірки сильно нагрівалась, її охолоджуватли вологою тканиною, бо кварц стійкий до перепаду температур. Після нагрівання охолоджували пробірку під вакуумом до кімнатної температури. Після чого обережно знімали шланг зі скляної трубки й вимикали вакуум-насос. Постукуванням дерев’яним предметом по пробірці вугілля зсипали на дно 24 після чого виймали фільтр з ватних кульок. Отримане вугілля або одразу ж використовували, або зберігали під вакуумом чи в ексикаторі над CaCl2. 3.4. Попереднє визначення сорбційної ємності вугілля БАУ за оцтовою кислотою Для приблизної оцінки максимальної маси активованого вугілля, яка необхідна для поглинання компонентів органічного замаслювача з кислого ВТР, спочатку ми оцінювали сорбційну ємність вугілля березового активованого БАУ ГОСТ 6217-74 згідно з методикою [26]. Поверхня твердого сорбенту пориста, і величина поверхні, як правило, невідома. Тому сорбцію відносять не до одиниці поверхні, а до одиниці маси сорбенту; останній часто є порошок. Кількість сорбованої речовини знаходять за різницею концентрацій його до сорбції і після неї. Питома сорбція, моль/г, дорівнює: де n – кількість адсорбованої речовини; c0 – концентрація розчину до сорбції, моль/л; c – рівноважна концентрації після сорбції, моль/л; V – об’єм розчину, з якого відбувається сорбція, л (у нас V = 0,05 л); m – маса твердого сорбенту, г (у нас 2 г). Визначення концентрації розчину оцтової кислоти до сорбції і після неї може бути виконано будь-яким методом кількісного аналізу, наприклад, титрометричним аналізом. Сорбцію органічної кислоти з водного розчину на вугіллі ми проводили наступним чином: Заготовлювали п’ять наважок по 2 г сорбенту (вугілля) з точністю до 0,01 г кожну наважку вугілля поміщали в суху колбу, заливали 50 см3 кислоти різних концентрацій (приблизно 1/4, 1/8, 1/16, 1/32 та 1/64 моль/л) і ретельно збовтували 25 протягом 30 хв. Після збовтування розчини з колб фільтрували від вугілля. При фільтруванні перші 10-15 см3 фільтрату відкидали, так як спочатку фільтрувальний папір поглинає частину кислоти, що зменшує точність результатів вимірювання. Потім титрували кожну пробу кислоти, щоб визначити нову норму розчину над вугіллям після встановлення адсорбційної рівноваги. Подальше фільтрування через папір, вже насичений кислотою, не викликає помітних змін в концентрації розчину. За даними титрування провели обчислення і склали таблицю 3.2. Таблиця 3.2 Результати титрування та розрахована питома сорбція № с0, моль/л 1 2 3 4 5 0,2420 0,1210 0,0605 0,0303 0,0151 c, моль/л 0,181 0,082 0,034 0,002 0,001 V(с0 – с)/m, моль/(л∙г) 1,50∙10-3 9,75∙10-4 6,63∙10-4 7,08∙10-4 3,28∙10-4 n/m, моль/г 7,50∙10-5 4,88∙10-5 3,32∙10-5 3,54∙10-5 1,64∙10-5 Оскільки результати титрування оброблених вугіллям розчинів 4 та 5 знаходилися у межах похибки експерименту, ми вирішили включити до обробки тільки результати розчинів за номерами 1 – 3. Обробка експериментальних даних з таблиці здійснювалася за допомогою рівняння ізотерми адсорбції Бедеккера-Фрейндліха [26]: . На рис. 1 наведено регресію експериментальних даних за цим рівнянням у логарифмічних координатах. Отримані параметри регресії наведено там же. Параметри ізотерми, що наведено на рис. 1, використовувалися нами для попередньої оцінки верхньої межі маси активованого вугілля, що має бути застосовано для очищення ВТР. При цьому робилося вельми грубе допущення, що сорбційна ємність за оцтовою кислотою дорівнює такої для усіх органічних компонентів ВТР. 26 Рис. 1. Регресія експериментальних даних поглинання оцтової кислоти за рівнянням Бедеккера-Фрейндліха в логарифмічних координатах. 3.5. Сорбція органічних сполук з ВТР за допомогою активованого вугілля. Перед тим, як проводити сорбцію органічних сполук із модельних зразків ВТР, ми, виходячи з формули ізотерми Бедеккера-Фрейндліха, оцінювали необхідну масу сорбенту, яка викликає зниження концентрації речовини, що сорбується, з с0 до с: . Для цього необхідно знати начальну концентрацію речовини, що сорбується (c0), та її кінцеву концентрацію (c). Початкову молярну концентрацію всіх органічних сполук ми оцінили, роблячи дуже грубе припущення, що середня молярна маса сухої речовини емульсолу «Біоль-Еко» дорівнювала 400 г/моль, як и для ПЕГ-400. Отримали 27 розрахункове значення c0 = 7,4 ммоль/л. Як кінцеву концентрацію, нами було використано суму ГДК усіх трьох речовин у молярній шкалі. Для ДОФ ГДК у воді дорівнює 10-3 г/л [27], для емульсолу вона ненормована. Тому для емульсолу ми взяли ГДК теж 10-3 г/л, а для ПЕГ-400 ГДК було взято 10-2 г/л [28]. Отже, розрахункове значення c = 0,03 ммоль/л. Розрахована за рівнянням ізотерми, з використанням цих концентрацій необхідна маса активованого вугілля виявилася рівною ~340 г для очищення 1 л ВТР, що є економічно дуже невигідним. Тому ми змінили кінцеву концентрацію, враховуючи можливе розбавлення викидів ВТР у річці. Отже, кінцеву концентрацію органічних речовин ми вирішили підвищити у 30 разів (тобто c = 0,9 ммоль/л), отримавши теоретичну витрату вугілля ~57 г на 1 л ВТР, що є вже більш економічно виправданим. Таким чином, така витрата вугілля теоретично має знизити концентрацію органічних речовин в 7,4/0,9 = 8,22 рази. Всі розрахунки проводилися програмою, складеною на мові програмування «GNU/Octave», яка є безкоштовним аналогом пакету «MATLAB». Програму і протокол її роботи наведено у додатку Б. Для поглинання ми використали дві марки активованого вугілля – БАУ ГОСТ 6217-74 та кокосове вугілля. Після попередньої підготовки, описаної в секції 3.3, наважка вугілля заливалася відміряним об’ємом модельного ВТР в конічній колбі на 200 мл, після чого колба струшувалася протягом години на лабораторному шейкері за кімнатної температури для встановлення адсорбційної рівноваги. Після цього активоване вугілля відфільтровувалося на паперовому фільтрі під вакуумом на воронці Бюхнера, а фільтрат залишався для аналізу на хімічне споживання кисню, хід якого описаний в секції 3.7. 3.6. Калібрування фотоколориметру Принцип дії фотоколориметру оснований на вимірюванні світлового 28 потоку, який пройшов через розчинник або контрольний зразок, по відношенню до величини світлового потоку, який пройшов через вимірювальне середовище (зразок, що досліджується). Поглинання світла у цьому середовищі відповідає закону Бугера-ЛамбертаБера – закону експоненційного зменшення інтенсивності світла в середовищі в залежності від його товщини: , де I – інтенсивність світла на глибині x матеріалу, I0 – інтенсивність світла на поверхні, α – коефіцієнт поглинання. Для розчинів цей закон може бути представлено в логарифмічній формі як: , де D – оптична густина матеріалу; с – молярна концентрація, моль/л; ε – коефіцієнт молярної екстінкції, дм2/моль; l – довжина шляху світла крізь кювету, дм. Таким чином, після вимірювання D, знаючи l та ε можна розрахувати молярну концентрацію c поглинаючої речовини. Однак попереднє знання коефіцієнту ε не є обов’язковим, якщо провести калібрування, вимірюючи D розчинів із заздалегідь відомими концентраціями поглинаючої речовини. Вихідний стандартний розчин для калібровки, в якому 1 с K 2Cr2O7 0,2 моль/л , готували наступним чином. 6 У мірну колбу ємністю 500 мл вставили звичайну воронку діаметром 10 см. У воронку вставили скляний бойок. Потім заглиблення ампули з біхроматом Калію розбили легким ударом по кінцю бойка, після чого пробивали верхнє заглиблення ампули і дали повністю висипатися вмісту. Не змінюючи положення ампули, останню ретельно промивали зсередини дистильованою водою за допомогою промивалки. Колбу доливали дистильованою водою до мітки і ретельно перемішували розчин. Приготований в такий спосіб стандартний розчин потім розводили водою у мірних колбах ємністю від 25 мл до 100 мл, готуючи таким чином калібрувальні 29 Таблиця 3.3 1 2 3 4 5 6 7 8 Задана конц-ція K2Cr2O7 сі 104, моль/л 0,44 1,01 1,49 2,00 2,78 5,15 7,08 10,06 Процедури розведення стандартного розчину Перше розведення Vст. р-ну, Vколби, мл мл 4,0 100 6,9 50 3,6 50 3,8 100 2,5 25 4,2 25 4,2 25 6,4 50 Друге розведення Vперш. р-ну, Vколби, мл мл 3,3 100 2,2 100 3,1 50 15,6 100 2,1 25 2,3 25 6,2 50 9,0 50 K1 25,00 7,25 13,89 26,00 10,00 5,95 5,95 5,95 Загальний коефіцієнт розведення Оптична густина № р-ну Приготування калібрувальних розчинів заданої концентрації K2 K1K2 D 30,00 45,45 16,13 6,40 11,98 10,87 8,06 5,55 750,0 329,5 224,0 166,4 119,8 64,7 47,0 33,1 0,06 0,11 0,16 0,27 0,34 0,55 0,78 1,30 розчини у відповідності до таблиці 3.3, після чого вимірювали оптичну густину цих розчинів, підкислених в процесі приготування одною-двома краплями концентрованої H2SO4, за допомогою колориметра КФК-2-УХЛ4.2. Включення та підготовка фотоколориметра до роботи виконувалися у відповідності до [29]. Вимірювання здійснювалися на довжині хвилі λ = 364 нм у скляній кюветі з довжиною l = 5,065 мм. Кожний калібрувальний розчин порівнювався з дистильованою водою, що була налита в таку ж кювету, оптична густина її приймалася рівною нулю. Калібрувальний графік, що ми отримали, зображено на рис 2. З нього витікає, що в експериментальному діапазоні концентрацій біхромат-іону залежність D від концентрації є лінійною, а, отже, підпорядковується закону Бугера-Ламберта-Бера. Залежність оптичної густини від концентрації біхромату, що зображена на рис. 2, описана лінійним рівнянням D = b0 + 10–3b1c, де b0 = 0,0196±0,0148 (статистичний нуль); b1 = 1,0695±0,0409. Фактично ця залежність проходить через початок координат, адже вільний член 30 рівняння b0 є статистичним нулем (довірчій інтервал має один порядок із самою величиною). Рис. 2. Калібрувальний графік для фотоколориметричних вимірювань залишкової концентрації біхромат-іону. 3.7. Визначення загального вмісту органічних домішок у ВТР до та після сорбції методом біхроматної окиснювальності Для даного експерименту використовувалися такі реактиви: Сульфатна (VI) кислота (концентрована), масова частка 92%, техн..; Сульфат аргентуму, кристалічний, ЧДА; Розчин біхромату калію 0,2 н, стандартний, приготований з фіксаналу біхромату калію. Піпеткою відбирали пробу досліджуваного ВТР об’ємом від 4 до 25 мл, розводили приблизно до 30 мл дистильованою водою і переносили в стандартну круглодонну колбу на 1 л. Вливали 25 мл стандартного розчину біхромату калію з 31 1 с K 2Cr2O7 0,2 моль/л . 6 Дотримуючись техніки безпеки по роботі з концентрованими кислотами, малими порціями додавали 50 мл концентрованої сульфатної кислоти. Після цього вносили 0,3 г кристалічного сульфату срібла (каталізатор окиснення). Поміщували в колбу «кип’ятильний камінчик», приєднували зворотний холодильник і нагрівали розчин до слабкого кипіння. Кип’ятили протягом 2 годин. Після охолодження обмивали стінки і холодильник 20 мл дистильованої води. Зміст конічної колби кількісно переносили у мірну колбу на 2 літри, доводячи дистильованою водою до мітки. Після цього вимірювали оптичну густину отриманого розчину. Холостий експеримент, без додавання аліквоти модельного ВТР, проводили просто з 30 мл дистильованої води, яку проводили по всіх стадіях аналізу. Якщо припустити у цьому разі, що у дистильованій воді та реактивах, що застосовуються, повністю відсутні органічні домішки, то розрахункова концентрація біхромату калію після розведення у мірній колбі на 2 літри, повинна дорівнювати: cрозр K 2Cr2O7 1 0,2 моль/л 0,025 л 0,000416 моль/л, або 0,416 ммоль/л . 6 2л Але при холостому експерименті дійсна величина залишкової концентрації біхромат-іону після кип’ятіння, розрахована із виміряного значення оптичної густини розведеного розчину (у відповідності з рівнянням прямої калібрувального графіку на рис. 2), є значно меншою (0,337±0,028 ммоль/л), що вказує на присутність органічних домішок у дистильованій воді та реактивах. Цілком ймовірно, що найбільша кількість домішок присутня (у вигляді обвуглених залишків) у концентрованій сульфатній кислоті кваліфікації «технічна», що була дещо темнувата на просвіт і яку ми, на жаль, мали застосовувати. Отже, це значення ми маємо взяти за нульове і ураховувати його при обчисленнях дійсного ХСК відповідного ВТР. 32 Розрахунок значення ХСКВТР (у мгO/л) проводили за формулою: 1 Vрозв. р-ну ХСК ВТР 1000 M O 2 1000VВТР Vрозв. р-ну c0 Cr2O72 48 V ВТР 1 1 2 2 c Cr O c Cr O 0 2 7 2 7 6 6 c Cr O , 2 2 7 1 де M O – молярна маса еквіваленту оксигену, яка дорівнює 8 г/моль; Vрозв. р-ну 2 – об’єм мірної колби для розведення, мл (у нашому експерименті це 2000 мл); VВТР – об’єм відпрацьованого травильного розчину, що аналізували, мл; c0 Cr2O72 – концентрація біхромат-іону у розведеному розчині після холостого досліду, ммоль/л (0,337±0,028 ммоль/л); c Cr2O72 – виміряна залишкова концентрація біхромат-іону, що не прореагував, ммоль/л. У таблиці 3.4 наведено первинні експериментальні дані (об’єм проби та оптична густина розведеного розчину) та розраховані з них значення покажчику ХСКВТР у мгO/л. У зв’язку з дуже великим вмістом органічних речовин у ВТР, ми навели ці значення зменшеними в 1000 разів, тобто фактично у грамах оксигену на літр ВТР. Таблиця 3.4 Холостий дослід без 0,0 ВТР ВТР без очищення 4,0 БАУ (1,325 г на 10,0 25 мл ВТР) Кокос (2,649 г на 25,0 50 мл ВТР) D c Cr2O72 , ммоль/л ХСК ВТР з урахуванням холостого досліду Залишкова концентрація біхромату в розведеному розчині VВТР, мл Оптична густина розведеного розчину Назва досліду Об’єм ВТР Первинні експериментальні дані та значення покажчика ХСК 10–3∙ХСКВТР, мгО/л 0,38 0,337±0,028 – 0,25 0,215±0,023 2,92±0,12 0,26 0,225±0,023 1,08±0,043 0,085 0,0612±0,017 1,06±0,042 33 3.8. Обговорення результатів По-перше, з таблиці 3.4 видно, що досягнуті після сорбції значення ХСКВТР виявилися незалежними від марки вугілля, що застосовувалося. Це дещо несподівано, але ж свідчить про те, що сорбційна рівновага, скоріш за все, дійсно була досягнута, і значення ХСКВТР більше залежать, ймовірно, від процедури підготування вугілля, ніж від його марки. В любому разі, для того, щоб підтвердити чи спростувати цю гіпотезу, треба повторити експеримент з іншими марками вугілля. З наявних результатів витікає тільки рекомендація в любому разі проводити процедуру підготування вугілля, як це описано в секції 3.3. По-друге, кратність зниження ХСКВТР, яка дорівнює в середньому приблизно 81/29,6 = 2,74 рази, є значно меншою, ніж теоретично передбачена на базі експерименту з оцтовою кислотою в секції 3.5 кратність зниження молярної концентрації органічних домішок у 8,22 рази, незважаючи на те, що відношення маси вугілля до об’єму розчину були близькими в експерименті з оцтовою кислотою (2 г/50 мл) та з ВТР (2,5 г/50 мл). Це свідчить або про неприпустимість росповсюдження параметрів ізотерми адсорбції Бедеккера-Фрейндліха, знайдених для оцтової кислоти, на інші системи, або про те, що приблизна оцінка середньої молярної маси емульсолу «Біоль-Еко» є дуже далекою від істинної, і його дійсна середня молярна концентрація у ВТР виявилася набагато вищою, ніж ми оцінили. На користь другого пояснення свідчить появлення піни при страхуванні фільтрату після досліду з кокосовим вугіллям, що говорить про недостатнє поглинання поверхнево-активних речовин з розчину. Але ж, для технології термічної регенерації сульфатної кислоти з ВТР наявні результати поглинання компонентів ОЗ дають економічний ефект, який виражається в зменшенні кількості кислоти, що буде витрачено на окиснення цих компонентів. Так, якщо у разі необробленого ВТР втрати складають: m H 2SO4 1 M H 2SO4 ХСК ВТР 2 1 1000 M O 2 49 2920 17,9 г на 1 л ВТР , 8000 34 то у разі обробленого розчину ці втрати вже будуть ~6,5 г на 1 л ВТР. При подальших експериментах з вдосконалення цієї технології, по-перше, треба збільшити витрату активованого вугілля на літр ВТР, а по-друге, застосувати додатковий окиснювач для руйнування залишків ОЗ, які залишаються після активованого вугілля. На нашу думку, найкращий окисник в нашому випадку – це персульфат натрію із сульфатом феруму (II) у якості каталізатору [30]. 35 РЕКОМЕНДАЦІЇ ПІДПРИЄМСТВАМ З ВИРОБЛЕННЯ СКЛОВОЛОКНА 1. Проводити термічну регенерацію сульфатної кислоти з відпрацьованих травильних розчинів для повторного її використання у технологічному процесі. 2. Для зменшення екологічних ризиків проводити очищення травильного розчину активованим вугіллям від органічних сполук перед термічною регенерацією. 3. Для повного видалення органічних сполук з ВТР він має бути підданий дїї додаткових окиснювачів (наприклад, персульфату натрію). 4. Бажано проводити попередню підготовку активованого вугілля для збільшення здатності до адсорбції. 5. Використовувати відпрацьоване активоване вугілля як джерело енергії. 36 ВИСНОВКИ 1. З аналізу літературних джерел з’ясовано, що екологічний стан річок вод та водойм в Україні часто є незадовільним. Для вирішення цієї важливої актуальної проблеми треба систематично проводити комплекс заходів щодо вдосконалення та модернізації очисних споруд на виробництва та/або впроваджувати нові екологічно безпечні технології в процеси виготовлення продукції. 2. Доведено, що відпрацьовані травильні розчини, які мають у своєму складі ДОФ та емульсол «Біоль-еко» мають негативний вплив на екосистему прилеглих водойм, про що свідчать результати порівняння кількості дафній, які показали, що після додавання ВТР в пробу води кількість дафній значно зменшилась. 3. Запропонований метод очищення ВТР за допомогою активованого вугілля є екологічно безпечним та економічно вигідним. Подальше вдосконалення потребує застосування додаткового окиснення залишків органічних сполук у ВТР. Знайдено, що залишкова концентрація органічних домішок у ВТР не залежить від марки активованого вугілля, що досліджувалося. 4. Розроблено рекомендації для впровадження екологічно безпечної технології виготовлення волокнистих підприємствах України. термостійких кремнеземних виробів на 37 СПИСОК ВИКОРИСТАНИХ ДЖЕРЕЛ 1. Полоцк-Стекловолокно. – 2017. – URL: http://www.polotsk- psv.by/production/catalog/silica/. 2. Определение оптимальных параметров процесса регенерации серной кислоты из отработанного сернокислотного раствора: отчет о НИР (заключ.) / НТУ «ХПИ» химии К. о. и. н. –, 2006. – 64 c. 3. Глобальні проблеми світу. . ДНВП "Картографія", 2009 4. Екологічна безпека України//Безпека життєдіяльності. / Шевчук В. Я., 2003. 5. Адаменко М. О., Челядін В. Л., Челядін Л. І., Скробач М. Р. Екологічна безпека гідросфери регіонів, очищення стічних вод та утилізація шламів водоочищення // Экотехнологии и ресурсосбережение. – 2007 №6. – C. 68-73. 6. Основи екології /Білявський Г. О., Фурдуй Р. С., Костіков І. Ю. – Київ: Либідь 2005. – 408 с. 7. Екологія та охорона навколишнього середовища /Джигерей В. С.: Т-во "Знання ", 2007. – 422 с. 8. Мерефянский завод стекловолокна –2019. – URL: https://www.sq.com.ua/rus/news/no_rubric/17.06.2003/merefyanskij_zavod_steklovolo kno_planiruet_k_koncu_goda_v_dva_raza_uvelichit_obem_proizvodstva/. 9. Научно-исследовательский институт стеклопластиков и волокна. – 2008. – URL: https://niisv.all.biz/info-about. 10. НПО «Северодонецкий Стеклопластик». – 2017. – URL: https://stekloplast.uaprom.net/about_us. 11. Основы химии и технологии воды. / Кульский Л. А. – Киев Наук. думка 1991. – 568 с. 12. Моніторинг довкілля /Клименко М. О., Кнорр Н. В., Пилипенко Ю. В., 2012. – 284 с. 13. Иванов В. М., Кузнецова О. В. Химическая цветометрия: возможности метода, области применения и перспективы // Успехи химии. – 2001. – T. 70, № 5. – C. 411-428. 38 14. Регенерация отработанных сернокислотных растворов. / Дюмаев К. М., Эльберт Э. И., Сущев В. С., Перфильев В. М. – М.: Химия, 1987. – 112 с. 15. Булавин В. И., Крамаренко А. В., Ульянов В. П., Ульянова И. В. Технологическая схема регенерации отработанных сернокислотных растворов, содержащих сульфат натрия // Вісник НТУ "ХПІ". – 2015. – T. 50, № 1193. – C. 315. 16. Schwartz D., Gadiou R., Brilhac J.-F., Prado G., Martinez G. A Kinetic Study of the Decomposition of Spent Sulfuric Acids at High Temperature // Industrial & Engineering Chemistry Research. – 2000. – T. 39, № 7. – C. 2183-2189. 17. Продукты сгорания жидких и газообразных топлив. / Ассад М. С., Пенязьков О. Г. – Минск Белорус. навука 2010. – 305 с. 18. Методічні вказівки до виконання лабораторних робіт з дисципліни " Автоматичне регулювання та управління технологічними процесами". / Ларичева Л. П., Спіщина Л. О. – Кам'янське ДДТУ, 2013. – 35 с. 19. Чен Тон-ха, Войцехович Н. Я., Ежова В. А., Прохорова М. И., Деулин В. И., Захаренко А. И. Замасливатель для стекловолокна // Book Замасливатель для стекловолокна / Editor. – СССР, 1979. – C. 3. 20. Смазочно-охлаждающая жидкость Биоль-ЭКО. –. – URL: https://химпром.укр/%D1%81%D0%B8%D0%BD%D1%82%D0%B5%D1%82%D0 %B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B5%D0%BF%D0%BE%D0%BB%D1%83%D1%81%D0%B8%D0%BD%D1%82%D0% B5%D1%82%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B8%D0%B5%D1%81%D0%BE%D0%B6/%D0%B1%D0%B8%D0%BE%D0%BB%D1%8C%D1%8D%D0%BA%D0%BE (дата обращения: 11.11.2019). 21. Анализ и оценка качества поверхностных вод. / Петин А. Н., Лебедева М. Г., Крымская О. В. – Белгород: Изд-во БелГУ, 2006. – 252 с. 22. Речной сток и гидрологические расчеты /Евстигнеев В. М. – Москва МГУ, 1990. 23. Диоктилфталат (диоктиловый эфир ортофталевой кислоты, фталевая кислота, пластификатор ДОФ). –. – URL: 39 (дата http://www.plasma.com.ua/chemistry/chemistry/dioktyl_phthalate.html обращения: 12.12.2019). 24. Слепченков И. С., Лоскутов А. И., Копырин А. А. Способ получения углеродного адсорбента высокой чистоты // Book Способ получения углеродного адсорбента высокой чистоты / Editor. – Российская Федерация, 1999. – C. 3. 25. Чистые химические вещества /Карякин Ю. В., Ангелов И. И. – Москва Издательство "Химия", 1974. – 408 с. 26. Пропотонов А. В., Комарова Н. Г. Лабораторный практикум по коллоидной химии. – Барнаул, 2011. – C. 68. 27. Санітарні правила і норми охорони поверхневих вод від забруднення. СанПіН 4630-88. –. – URL: https://zakon.rada.gov.ua/laws/show/v4630400-88 (дата обращения: 12.12.2019). 28. ПАСПОРТ БЕЗОПАСНОСТИ ХИМИЧЕСКОЙ ПРОДУКЦИИ. –. – URL: http://www.vzsp.net/media/SDS-oleatPEG-old.pdf (дата обращения: 12.12.2019). 29. Паспорт фотоколориметр КФК-2. –. – URL: http://proflab.com.ua/produkt.html?page=shop.getfile&file_id=12&product_id=101 (дата обращения: 12.12.2019). 30. Wacławek S., Lutze H., Grübel K., Padil V., Cernik M., Dionysiou D. Chemistry of persulfates in water and wastewater treatment: A review // The Chemical Engineering Journal. – 2017. – T. 330. – C. 44-62. 40 ДОДАТОК А 41 ДОДАТОК Б Програма розрахунків #!/usr/bin/octave printf("\n===== Preparation of the model solution ===========\n\n"); m_DOF = 10.1 m_emsol = 54.3*.29 m_PEG400 = 3.5 g_DOF c_DOF g_PDK_DOF c_PDK_DOF = = = = g_emsol c_emsol g_PDK_emsol c_PDK_emsol g_PEG400 c_PEG400 g_PDK_PEG400 c_PDK_PEG400 (100/1000)*m_DOF #g/l g_DOF/392 1.0e-3 #g/l g_PDK_DOF/392 = = = = = = = = (100/1000)*m_emsol g_emsol/400 #:) 1e-3 g_PDK_emsol/400 (100/1000)*m_PEG400 g_PEG400/400 10e-3 #g/l g_PDK_PEG400/400 c_org = c_DOF + c_PEG400 + c_emsol c_PDK = c_PDK_DOF + c_PDK_PEG400 + c_PDK_emsol printf("\n===== Coal mass estimation ===========\n\n"); m_PDK_coal = (c_org-c_PDK)/(3.39e-3*c_PDK^(1/2.06)) m_real_coal = (c_org-10*c_PDK)/(3.39e-3*(10*c_PDK)^(1/2.06)) of coal per liter of SES m_min_coal = (c_org-30*c_PDK)/(3.39e-3*(30*c_PDK)^(1/2.06)) printf("\n========= ===========\n\n"); Checking the methodic V_sample = 4 #ml m_smpl_DOF = m_DOF*(100/1000)*(V_sample/1000) n_smpl_DOF = m_smpl_DOF/392 n_bc_org = .2/6*.025; n_bc_spent = 21*n_smpl_DOF; c_bc_org = n_bc_org/2 c_bc_spent = n_bc_spent/2 c_bc_left = c_bc_org - c_bc_spent of #gram experiment 42 printf("\n=========Experimental data treatment===========\n\n"); D V_ses = [0.38; 0.25; 0.26; 0.085] = [0 ; 4.0 ; 10.0 ; 25.0 ] #ml c_bc_low c_bc_mean c_bc_high c_bc_conf = = = = (D - (0.0196+0.0148))/(1.0695+0.0409); (D - 0.0196) / 1.0695; (D - (0.0196-0.0148))/(1.0695-0.0409); c_bc_high - c_bc_mean; COD_low COD_mean COD_high COD_conf = = = = 48*(2000./V_ses(2:4)).*(c_bc_low(1) - c_bc_low(2:4)) 48*(2000./V_ses(2:4)).*(c_bc_mean(1) - c_bc_mean(2:4)) 48*(2000./V_ses(2:4)).*(c_bc_high(1) - c_bc_high(2:4)) COD_high - COD_mean; m_sa_wasted = (98/2)*COD_mean/8000 [D, c_bc_mean, c_bc_conf, [0;COD_mean], [0; COD_conf]] Протокол роботи програми >> run chromate ===== Preparation of the model solution =========== m_DOF = 10.100 m_emsol = 15.747 m_PEG400 = 3.5000 g_DOF = 1.0100 c_DOF = 0.0025765 g_PDK_DOF = 0.0010000 c_PDK_DOF = 0.0000025510 g_emsol = 1.5747 c_emsol = 0.0039368 g_PDK_emsol = 0.0010000 c_PDK_emsol = 0.0000025000 g_PEG400 = 0.35000 c_PEG400 = 0.00087500 g_PDK_PEG400 = 0.010000 c_PDK_PEG400 = 0.000025000 c_org = 0.0073883 c_PDK = 0.000030051 ===== Coal mass estimation =========== m_PDK_coal = 340.24 m_real_coal = 107.17 m_min_coal = 57.543 ========= Checking the methodic of experiment =========== V_sample = 4 43 m_smpl_DOF = 0.0040400 n_smpl_DOF = 0.000010306 c_bc_org = 0.00041667 c_bc_spent = 0.00010821 c_bc_left = 0.00030845 =========Experimental data treatment=========== D = 0.380000 0.250000 0.260000 0.085000 V_ses = 0 4 10 25 COD_low = 2809.8 1037.5 1020.2 COD_mean = 2917.3 1077.1 1059.2 COD_high = 3033.2 1120.0 1101.3 m_sa_wasted = 17.8682 6.5975 6.4875 ans = 0.38000 0.25000 0.26000 0.08500 >> 0.33698 0.21543 0.22478 0.06115 0.02779 0.02295 0.02333 0.01682 0.00000 2917.25105 1077.13885 1059.18654 0.00000 115.99802 42.83004 42.11621