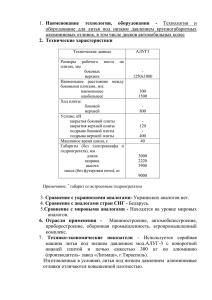

Azaronak E.R. 17-МА Краткий конспект 1.Литье под давлением термопластов. Принципиальная схема литьевой машины. Литье под давлением – это один из наиболее распространенных современных способов переработки пластических масс в изделия. Способ получил такое название из-за достаточно большого (до 200 МПа) давления, необходимого для заполнения замкнутой формы полимером, переведенным в вязко-текучее состояние. Расплавить полимер можно различными способами, но наилучшим образом себя зарекомендовали литьевые машины с червячной пластикацией. В мелкосерийном производстве в отдельных случаях еще применяют механические и гидравлические плунжерные литьевые машины. Литьевая машина должна обеспечить нагрев материала до перехода его в вязко-текучее состояние, подачу определенной дозы расплава под давлением в охлаждаемую форму, смыкание и размыкание формы. Все основные технологические параметры процесса литья должны иметь возможность широкого плавного точного регулирования. Для достижения наивысшей производительности процесс получения изделий на литьевой машине должен быть полностью автоматизирован, машина должна быть снабжена блокирующими устройствами, предохраняющими ее от поломки и обеспечивающими безопасность обслуживания. Современная литьевая машина (термопластавтомат) состоит из двух основных частей: инжекционного узла, предназначенного для разогрева и последующего впрыска расплавленного материала через мундштук в литьевую форму, и узла смыкания – для закрытия и открытия формы, противодействия усилиям, возникающим в ней при формовании изделий, и извлечения изделий из формы (рис.8.1). 2. Цикл литья термопластов под давлением. Последовательность действий при литьевом формовании, как показано на рис.2, называется циклом литья под давлением. Цикл начинается когда форма смыкается и полимер впрыскивается в полость формы. Когда полость формы заполнена, поддерживают постоянным внешнее давление для компенсации усилий возникающих при сжатии материала. На следующем этапе шнек вращается и подает следующую порцию расплава в переднюю часть цилиндра. При этом шнек отходит назад, что означает, что готова следующая доза расплава для впрыска. Когда изделие достаточно остыло, форму открывают и изделие извлекается. Рис. 2. Последовательность действий литья под давлением. где, время смыкания и охлаждения, tсмыкания и tохлаждения, могут длиться как доли секунды, так и несколько секунд, в зависимости от размера формы и машины. Время охлаждения зависит от максимальной толщины стенки изделия.