Преимущества внутренних смазок при литье под давлением

реклама

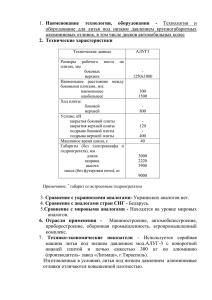

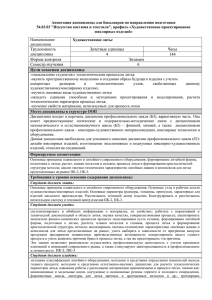

ТЕМА НОМЕРА: ОПРЕДЕЛЯЮЩАЯ РОЛЬ ДОБАВОК Преимущества внутренних смазок при литье под давлением Возможно, когда-нибудь – при переработке «правильных» материалов на «правильных» термопластавтоматах (ТПА) в «правильной» форме – и удастся решить все проблемы литья пластмасс под давлением, обеспечив идеальное 100%-ное качество и минимальную себестоимость продукции. Однако имеющиеся на предприятии ТПА должны надежно работать уже сейчас, в условиях современных реалий. О том, как с минимальными затратами приблизиться к «идеалу», свидетельствуют несколько наглядных практических примеров применения совсем небольшого количества внутренних смазок в составе перерабатываемых полимерных материалов (ПМ). А. Малтби, Croda Polymer Additives (Великобритания) М ногие проблемы литья под давлением, ведущие к браку и непредвиденным расходам, связаны с неполным заполнением формы расплавом ПМ. Причины могут быть самые различные. Это и недостаточная текучесть расплава, и сложная конструкция изделий, имеющих различную толщину стенок, и трудности распределения расплава по разветвленной системе литниковых каналов, и переход с одного материала на другой, например, при смене красителя, и наконец, имеющийся в распоряжении ТПА, который не способен обеспечивать требуемый режим литья. Однако это все, что на сегодняшний момент есть на предприятии, а дорабатывать литьевую форму или (страшно подумать) покупать новый ТПА нет ни времени, ни дополнительных средств. Но, к счастью, решить эти проблемы можно с помощью добавок, в частности внутренних смазок (лубрикантов), которые облегчают не только процесс литья, но и извлечение изделий из формы. Компания Croda Polymer Additives (Великобритания) запатентовала под общей торговой маркой IncroMold ряд олеохимических соединений, предназначенных для улучшения процесса литья под давлением. Вводить их в состав литьевого ПМ можно непосредственно перед впрыском в форму – при пластикации компаунда в материальном цилиндре ТПА, в виде композиции на основе жидкого носителя или в виде заранее приготовленного суперконцентрата (masterbatch). Добавка IncroMold F предназначена для облегчения литья полиэтилена (ПЭ) и полипропилена (ПП) при температурах Т до 230 °C, IncroMold S – для литья ПЭ, ПП при Т до 270 °C и IncroMold T – для литья полиамида и других инженерно-технических ПМ при Т до 300 °C. Имеются и другие специализированные добавки, которые разрабатывались для отдельных видов материалов и изделий. Например, IncroMax 100, разработанная специально для полиэтилентерефталата (ПЭТ), который находит широкое применение в производстве упаковок и бутылок. Далее более подробно будет показана эффективность применения указанных добавок в составе различных ПМ применительно к следующим стадиям и аспектам литья под давлением: 30 PolymerM_#10_2012_Print.indd 30 • течение расплава; • извлечение отливок из формы; • уменьшение коэффициента трения у готовых изделий; • снижение себестоимости продукции. Течение расплава С точки зрения производительности литья под давлением скорость впрыска и течения расплава в форме в идеале должна быть максимально высокой. Однако для обеспечения необходимых механических свойств будущего изделия может потребоваться более медленная его подача. Снижение скорости течения расплава может быть связано и с уменьшением его текучести из-за использования наполнителей, в роли которых могут выступать и красители. Плохая совместимость твердых частиц наполнителя с полимерной матрицей может еще более повысить вязкость расплава, что серьезно затрудняет процесс литья. Повысить текучесть расплава можно путем увеличения его температуры в материальном цилиндре узла впрыска ТПА, но не всегда это возможно. Кардинально решить задачу улучшения текучести расплава ПМ позволяет внутренняя смазка, которая вовсе не обязана иметь абсолютную совместимость с основным полимером и не должна растворяться в нем. Достаточно того, чтобы она имела хорошую совместимость с частицами наполнителя или красителя для повышения их смачиваемости и улучшения их совместимости с полимерной матрицей. На рис. 1 представлен пример влияния добавки IncroMold S в составе ПП, наполненного 20 % карбоната кальция, на скорость вытекания расплава из узкого капилляра прямоугольного сечения (18×1,2 мм) длиной 150 мм при температуре 245 °C и различной скорости вращения шнеков в коническом двухшнековом экструдере, использовавшемся для подачи расплава, – 50 и 100 об/мин. Оказалось, что введение мизерного количества IncroMold S (0,25 %) повысило скорость вытекания на 31 и 14 % соответственно. Дополнительными преимуществами применения подобных смазок помимо повышения скорости течения расплава и улучшения заполнения формы являются более легкий обратный ход шнека для набора новой 2012 / № 10 25.09.2012 16:46:16 ТЕМА НОМЕРА: ОПРЕДЕЛЯЮЩАЯ РОЛЬ ДОБАВОК 400 Скорость вытекания, г/5 мин 350 без смазки IncroMold S (0,25 %) 300 250 200 150 100 50 0 50 об/мин 100 об/мин Скорость вращения шнеков Рис. 1. Влияние добавки IncroMold S на скорость вытекания расплава наполненного ПП из капилляра при различной скорости вращения шнеков дозы и более равномерное распределение частиц наполнителя и пигмента в объеме перерабатываемого ПМ. Извлечение отливок из формы Многие ПМ в расплавленном состоянии имеют довольно хорошую адгезию к металлической поверхности оформляющего гнезда формы, что затрудняет извлечение отливки изделия. Сложность конструкции изделия www.polymerbranch.com PolymerM_#10_2012_Print.indd 31 и соответственно оформляющего гнезда усугубляет эти трудности. Чтобы справиться с ними, на оформляющую поверхность периодически наносят антиадгезионную смазку (например, силиконовую), однако эту процедуру приходится часто повторять. Кроме того, загрязнение поверхности изделия силиконом и другими компонентами смазки часто приводит к последующим проблемам с нанесением печати. Использование внутренней смазки IncroMold позволяет исключить указанную процедуру, снижая усилие выталкивания отливок из формы и одновременно повышая качество их поверхности для возможного последующего нанесения печати. Кроме того, эта добавка предотвращает прилипание расплава ПМ к рабочим поверхностям материального цилиндра и шнека в узле пластикации и впрыска ТПА и облегчает их очистку. С помощью датчика, установленного непосредственно на торце выталкивателя, было установлено, что добавки IncroMold в составе ПЭВП на 30–50 % снижают усилие выталкивания Fвыт отливки из формы (рис. 2). Причем переход на литье материала с добавкой IncroMold S позволяет моментально снизить значение Fвыт (см. циклы литья с 8-го по 13-й на рис. 2, б). Кроме того, благодаря снижению усилия выталкивания менее заметным на отливках выглядит отпечаток от выталкивателя, а их поверхность становится более гладкой (см. фото). Еще одним примером на ту же тему служит добавка IncroMax 100, разработанная специально для ПЭТ и по- 31 25.09.2012 16:46:16 ТЕМА НОМЕРА: ОПРЕДЕЛЯЮЩАЯ РОЛЬ ДОБАВОК 3 100 90 Снижение на 30 % 2.5 80 Без добавки Без добавки 2 60 Усилие выталкивания, кН Усилие выталкивания, % 70 50 40 30 20 10 Снижение на 50 % Очистка формы 1.5 1 + 0,5 % IncroMold S 0.5 0 ПЭВП без добавки F S IncroMold T а 0 б 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Рис. 2. Влияние добавок IncroMold на относительное (а) и абсолютное (б) усилие выталкивания отливок из формы кой IncroMold S в количестве 0,6 %. Снижение осевого усилия их сборки более чем на 30 % (рис. 3) означает, что эти детали можно легко и без повреждения собрать, а в процессе открывания крана не потребуется большого усилия для поворота пробки (рис. 4). Помимо этого, устраняется и связанный с шероховатостью поверхности шум при открывании и закрывании крана. а б Внешний вид места выталкивания на отливке, не содержащей (а) и содержащей (б) добавку IncroMold F (0,5 %) казавшая прекрасные результаты, позволив снизить усилие выталкивания отливки на 60 % – с 500 до 200 Н. Преимущества в готовых изделиях После охлаждения изделие извлекается из формы со слоем смазки на своей поверхности толщиной буквально в несколько молекул, но этого уже достаточно, чтобы существенно снизить коэффициент трения. Такие изделия имеют ряд функциональных преимуществ, таких как повышение плотности их упаковывания в контейнерах для последующей транспортировки, повышенная сопротивляемость к образованию царапин и истиранию, улучшенные антифрикционные свойства, что важно, например, при отворачивании колпачков бутылок с напитками или при сборке изделий, состоящих из отдельных деталей. Примером из практики может служить кран, собираемый из двух литьевых деталей – поворотной пробки и втулки, изготавливаемых из ПП и ПЭВП с добав- Снижение себестоимости продукции Безусловно, важно, чтобы детали, получаемые методом литья под давлением, были приемлемы по стоимости, поскольку иначе достаточной прибыли не получить. Конечно, любые добавки увеличивают стоимость материала в статье расходов на изделие, однако применение внутренних смазок может более чем компенсировать эти затраты и принести значительное сбережение средств за счет снижения времени цикла, процента брака и повышения упаковочной плотности изделий, что снижает транспортные расходы. В таблице приведены два примера из практики, которые показывают, как уже сейчас за счет использования добавок IncroMold можно повысить производительность литья под давлением и добиться других преимуществ. Заключение Технология литья под давлением еще далека от совершенства, так что место улучшениям найдется всегда, и при внимательным выборе материала, оборудования и формы можно добиться существенного прогрес- Примеры эффекта, достигнутого при использовании добавок IncroMold в составе литьевых ПМ Объект Пример 1 Пример 2 анализа Ножки стола для открытого внутреннего дворика, Подкапотные детали автомобиля, изготавливаемые изготовленные из ПП белого или зеленого цвета, из стеклонаполненного (30 %) ПП (пигмент – сажа). Исходное наполненного карбонатом кальция. Для облегчения Производительность – 60 дет./ч. Для облегчения извлечения изделие извлечения деталей на поверхность гнезда деталей на поверхность гнезда распыляется силиконовая распыляется силиконовая смазка смазка Добавка IncroMold S (содержание – 0,8 %) IncroMold S (содержание – 0,45 %) Эффект от · Увеличение производительности на 10 %; · Увеличение производительности до 72 дет./ч (на 20 %); введения · возможность увеличения содержания наполнителя; · более равномерное распределение пигмента; · отсутствие силикона на поверхности деталей добавки · отсутствие силикона на поверхности деталей 32 PolymerM_#10_2012_Print.indd 32 2012 / № 10 25.09.2012 16:46:20 ТЕМА НОМЕРА: ОПРЕДЕЛЯЮЩАЯ РОЛЬ ДОБАВОК 40 Усилие Снижение усилия сборки, % 30 25 20 15 10 Сборка 0,3 % F 0,6 % F 0,3 % S Добавка IncroMold 0,6 % S Рис. 3. Влияние различных марок IncroMold на снижение усилия сборки крана Крутящий момент 40 Снижение крутящего момента, % 35 30 25 20 15 10 Эксплуатация 0,3 % F 0,6 % F 0,3 % S 0,6 % S Добавка IncroMold Рис. 4. Влияние различных марок IncroMold на снижение крутящего момента при повороте пробки крана в процессе его эксплуатации са. Не меньше возможностей открывает использование специальных добавок, совершенно незначительные количества которых могут дать значительные преимущества на всех стадиях литья под давлением и после него – как в производительности процесса, так и в качестве продукции. Добавки IncroMold и IncroMax уже доказали свои преимущества в возможности увеличения скорости литья, в равномерности распределения наполнителя и красителя, в облегчении извлечения изделий из формы и обеспечении их потребительских свойств, включая качество поверхности. При этом отмечаются существенная экономия средств, повышение производительности процесса и качества изделий. Internal Lubricants Yield Benefits in Injection Molding A. Maltby This paper describes how to use a small amount of internal lubricants in plastics to solve a number of problems in injection moulding. Дополнительную информацию и консультацию можно получить в филиале компании Croda Europe Ltd (Великобритания) по адресу: 129164, Москва, БЦ Ракетный бульвар, д. 16. www.croda.com/europe/pa; Контактное лицо – Роман Куфтин Тел./факс для контактов: +7 (495) 660-88-98; Roman.Kuftin@croda.com www.polymerbranch.com PolymerM_#10_2012_Print.indd 33 33 25.09.2012 16:46:21