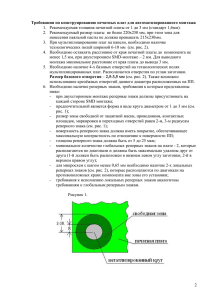

РЕФЕРАТ Объём ВКР 84 с., 11 рис, 12 табл., 20 источников, 2 прил. ЗАМОК С ИНТЕРФЕЙСОМ BLUETOOTH Объектом исследования являются цифровые устройства служащие для управления исполнительными блоками по средствам blue. Цель работы разработка замка с интерфейсом Bluetooth. В процессе работы проводились экспериментальные исследования методов и способов управления объектами по беспроводному каналу связи. В результате исследования доказана актуальность и разработан замок с интерфейсом Bluetooth. Определён оптимальный вариант реализации управления исполнительными устройствами по беспроводному каналу связи. Степень внедрения: замок с интерфейсом Bluetooth должен получить широкое применение практических в любых отраслях народного хозяйства. Эффективность устройства определяется стабильной и надёжной работой, высокой степенью защиты от несанкционированного доступа и должен получить широкое применение. 4 СОДЕРЖАНИЕ Задание на выпускную квалификационную работу 2 Реферат 4 Введение 7 1 Техническая часть 8 1.1 Анализ технического задания 8 1.2 Патентный поиск 8 1.3 Назначение и принцип действия 12 2 Конструкторская часть 15 2.1 Выбор и обоснование элементной базы 15 2.1.1 Выбор резисторов 16 2.1.2 Выбор конденсаторов 17 2.1.3 Выбор светодиодов 18 2.1.4 Выбор разъёмов 19 2.1.5 Выбор микросхем 21 2.1.6 Выбор регулятора положительного напряжения 23 2.1.7 Выбор электролитического конденсатора 23 2.1.8 Выбор Bluetooth модуля 24 2.2 Расчет печатной платы 26 2.3 Расчет надежности 31 2.4 Описание конструкции 36 3 Технологическая часть 37 3.1 Расчет технологичности конструкции 37 3.2 Выбор технологического оборудования 43 3.3 Выбор технологического оборудования 52 4 Экономическая часть 66 4.1 Технология сборки платы и прибора. Расчет нормы времени на операции сборки 66 4.2 Расчет численности исполнителей и их фондов оплаты труда 4.3 Расчет стоимости основных материалов и покупных 5 67 комплектующих изделий 70 4.4 Расчет затрат по содержанию и эксплуатации оборудования и общепроизводственных расходов 71 4.5 Расчет себестоимости изготовления радиоэлектронного устройства и нижнего предела цены на него 72 4.6 Технико-экономические показатели участка сборки и регулировки радиоэлектронного изделия 73 5 Охрана труда 76 5.1 Пожарная безопасность. 76 5.2 Пожарная безопасность на предприятиях радиоэлектронной промышленности. 79 Заключение 81 Список литературы 83 Приложение А Гарантийные обязательства 85 Приложение Б Перечень элементов 87 Приложение В Спецификация Приложение Г Структурная схема Приложение Д Схема электрическая принципиальная Приложение Е Сборочный чертеж Приложение Ж Плата Приложение И Демонстрационный плакат по экономической части 6 ВВЕДЕНИЕ Замок это устройство предназначенное для запирания дверей, крышек, ёмкостей и т.п., а также для обеспечения блокировки предметов с целью предотвращения их похищения. В зависимости от принципа действия привода различают замки механические и электронные. По типу установки электронные замки можно поделить на две группы: врезные и накладные. Большая часть из них предназначена для установки на легкие или внутренние двери, но встречаются и достаточно мощные и прочные модели. Есть замки, которые имеют только внутренние блоки и устанавливаются на заранее вмонтированные стандартные запорные механизмы. Управлять замками или переключать их можно с радиобрелоков, по протоколу Bluetooth, RFID-картами, обыкновенными ключами, вводом кодов или сканированием отпечатка пальца, а также удаленно через интернет или GSM-модуль. Чаще всего замки сочетают в себе несколько способов управления, например, клавиатуру для ввода кода, модуль чтения RFID-карт и личинку для обыкновенного ключа. По отечественным требованиям пожарной безопасности все замки должны иметь внутреннюю механическую ручку для открытия, однако она есть не у всех моделей, и надо быть внимательным. Управление с брелока как правило означает, что замок должен подключаться к внешнему постоянному источнику питания. Брелок отправляет в эфир динамически изменяемый ключ (как у современных автомобильных сигнализаций), который распознается замком и дает команду на открытие. Для управления со смартфона через Bluetooth нужно установить фирменное приложение и завести аккаунт. Из приложения, как правило, удобно управлять настройками замка, создавая новые временные ключи для гостей и расписание их работы. Поэтому целью выпускной квалификационной работы является разработка замка с интерфейсом Bluetooth. 7 1.Техническая часть 1.1Анализ технического задания Разработанное устройство предназначено для дистанционного управления дверным замком. Управление замком осуществляется пользователем с помощью любого телефона имеющего «Bluetooth», так как связь телефона с замком осуществляется при помощи этого радиоканала. Расстояние от пользователя до замка, зависит от длинны волны светоизлучающего элемента. Достоинство данной разработки заключается в следующем: − дистанционное управление; − нет необходимости иметь механический ключ; − отсутствие замочной скважины при помощи которой взломщики могут вскрыть замок; − высокая степень защиты; − сравнительно невысокая стоимость; Поэтому тема выпускной квалификационной работы актуальная. Основными техническими характеристиками являются: − диапазон работы радиомодуля, МГц 433; − напряжение питания, В 3,3; − скорость приёма и передачи информации, Бод − ток потребления, мА 9600; 50; − количество кодовых комбинаций 6. 1.2 Патентный поиск В процессе патентного поиска осуществляется отбор соответствующих запросу сведений или документов по одному или нескольким признакам из массива патентных данных или документов. При этом процесс поиска осуществляется из множества документов и текстов только тех, которые соответствуют теме или предмету запроса[1]. 8 Осуществление патентного поиска происходит посредствам информационнопоисковой системы и выполняется в ручную или с использование соответствующего ПО, а так же с привлечением соответствующих экспертов. Для разработки кодового замка с интерфейсом Bluetooth произведён патентный поиск для проведения сравнительного анализа. В результате поиска были найдены и проанализированы следующие патенты. Запирание или отпирание замков и других запирающих устройств с помощью электрических или магнитных средств E05B47/00, H03M7/42. Автор(ы): Борнин Д.Ю., Шишкин Г.И. Патентообладатель(и):Российский федеральный ядерный центр - Всероссийский научно- исследовательский институт экспериментальной физики, Министерство Российской Федерации по атомной энергии Подача заявки: 1999-08-27 Публикация патента: 20.11.2000 Формула изобретения Электронный кодовый замок, содержащий блок памяти и входную шину, соединенную с группой входов блока приема кода, группа выходов которого соединена с первой группой входов блока сравнения, первый выход которого соединен с входом исполнительного блока, а второй выход - с входом первого счетчика, выход которого соединен с входом второго счетчика, группа выходов которого соединена с группой входов блока индикации, отличающийся тем, что введен управляемый преобразователь кода, первая группа входов которого соединена с группой выходов блока памяти, вторая группа входов - с группой выходов второго счетчика, а группа выходов - со второй группой входов блока сравненияp [2]. Электронный кодовый замок Номер патента: 2154722 Класс(ы) патента: E05B47/00, E05B49/00 Номер заявки: 99118736/12 Дата подачи заявки: 27.08.1999 9 Дата публикации: 20.08.2000 Автор(ы): Мартынов А.П.; Николаев Д.Б.; Шишкин Г.И. Патентообладатель(и): Российский федеральный ядерный центр - Всероссийский научно- исследовательский институт экспериментальной физики; Министерство Российской Федерации по атомной энергии. Формула изобретения Электронный кодовый замок, содержащий первый контактный элемент и схему сравнения, первый и второй входы которой соединены с выходами соответственно первого счетчика и блока эталонного кода, вход которого соединен с первым выходом второго счетчика, и первый триггер, установочный вход которого соединен с выходом схемы сравнения, а выход - со стробирующим входом дешифратора, выход которого соединен со входом исполнительного блока, отличающийся тем, что в него введены второй контактный элемент, индикатор, элемент совпадения и второй триггер, во второй счетчик введен второй выход, а первый счетчик выполнен в виде реверсивного счетчика, вход суммирования которого соединен с выходом первого контактного элемента, установочным входом второго триггера и первым входом элемента совпадения, вход вычитания реверсивного счетчика соединен с выходом второго контактного элемента и вторым входом элемента совпадения, а выход - со входом индикатора, вход запрета которого соединен со входами сброса первого триггера, первого и второго счетчиков и с выходом второго триггера, вход сброса которого соединен со входом дешифратора и вторым выходом второго счетчика, счетный вход которого соединен со стробирующим входом схемы сравнения и выходом элемента совпадения[3]. Устройства для перемещения засова с помощью электромагнитных средств E05B47/02 Автор(ы): Юдин Александр Георгиевич (RU), Рыжиков Евгений Дмитриевич (RU), Никольский Дмитрий Евгеньевич (RU) Патентообладатель(и): Общество с ограниченной ответственностью "АТОСПРО" (RU) Подача заявки: 2012-10-11 10 Публикация патента: 10.06.2014 Формула изобретения Электромагнитный замок, включающий ригель и корпус, в котором размещен выполненный в виде ступенчатого стакана с возможностью продольного перемещения фиксатор с закрепленным на его дне постоянным магнитом, взаимодействующим с головкой ригеля, а также установленные в корпусе замка электромагнит с неподвижным сердечником и шариковый стопорный механизм, причем усилие, создаваемое магнитным потоком электромагнита, больше усилия, создаваемого магнитным потоком постоянного магнита, отличающийся тем, что замок дополнен фиксирующей втулкой, связанной посредством резьбового соединения с корпусом, коническим магнитопроводящим кольцом, закрепленным внутри корпуса между фиксирующей втулкой и катушкой электромагнита, также магнитным шунтом, контактирующим с постоянным магнитом по его наружной поверхности, при этом фиксирующая втулка выполнена ступенчатой с двумя внутренними цилиндрическими поверхностями разных диаметров, сопряженных между собой коническим переходом, фиксатор выполнен с наружной боковой поверхностью, включающей в себя первую цилиндрическую поверхность меньшего диаметра, сопряженную коническим переходом со второй цилиндрической поверхностью большего диаметра, а также примыкающую к последней коническую поверхность, соответствующую профилю конического магнитопроводящего кольца, внутреннее отверстие фиксатора выполнено с расточкой, глубина которой равна величине захвата головки ригеля шариками стопорного механизма, а ширина расточки равна толщине головки ригеля, при этом участок штока, примыкающий к головке ригеля, имеет кольцевую проточку дугообразного профиля, радиус которого равен или больше радиуса шариков стопорного механизма. Таким образом, предлагаемое устройство замка позволяет исключить возможность самопроизвольного отпирания замка при чрезмерном перекосе оси ригеля по отношению к оси фиксатора, повысить надежность захвата ригеля при запирании замка и увеличить усилие притяжения фиксатора к сердечнику электромагнита при отпирании замка, уменьшить необходимое для отпирания замка потребление электроэнергии и соответствующий нагрев катушки электромагнита, 11 что в целом повышает надежность работы замка [4]. В результате выполнения патентного поиска в качестве базового устройства выбрана авторская разработка Мартынова А.П.; Николаева Д.Б.; Шишкина Г.И. №2154722 «Электронный кодовый замок». 1.3 Назначение и принцип действия Интерфейс Bluetooth разработан как беспроводная альтернатива проводному интерфейсу RS-232. В настоящее время он широко применяется для организации взаимодействия различных радиоэлектронных устройств на небольших расстояниях. Однако приёмопередатчик Bluetooth очень трудно изготовить в радиолюбительских условиях. Но имеющиеся в продаже миниатюрные Bluetooth-модули промышленного производства делают легко решаемой задачу использования такого интерфейса в любительских разработках. Наиболее дешев и прост в использовании модуль НС-06. Модуль представляет собой небольшую печатную плату с двумя микросхемами и печатной антенной. По периметру платы расположены контакты для подключения внешних цепей. Самый простой вариант подключения модуля НС-06 к микроконтроллерной системе заключается в соединении его контактов 13 и 22 с общим проводом, контакта 1 (последовательного выхода ТХ) — с входом RXD микроконтроллера, а контакта 2 (последовательного входа RX) — с выходом TXD микроконтроллера. Остаётся подать на контакт 12 напряжение питания 3,3 В. Всё взаимодействие с радиосетью Bluetooth - модуль берёт на себя. Для контроля его состояния удобен контакт 24. На нём появляется непрерывный уровень логической единицы, когда связь установлена. Обычно сюда подключают светодиод. По умолчанию последовательный интерфейс модуля настроен на скорость приёма и передачи информации 9600 Бод, посылку из стартового, восьми информационных без контроля чётности и одного стопового разрядов. Для большинства задач этого достаточно, но при необходимости параметры можно изменить с помощью АТ - команд. Схема замка с интерфейсом Bluetooth показана в приложении Г. Для 12 получения напряжения 3,3 В, питающего Bluetooth-модуль U1, применён интегральный стабилизатор напряжения DA1. Модуль U1 потребляет ток до 50 мА. Светодиод HL7 мигает, пока соединение не установлено и светит непрерывно, когда оно действует. Уровни входных и выходных логических сигналов модуля U1 соответствуют напряжению его питания. Но пониженного выходного уровня логической единицы модуля вполне достаточно для надёжного срабатывания входных цепей микроконтроллера DD1, питающегося напряжением 4,5 В. Поэтому сигнал ТХ модуля U1 подается непосредственно на вход RXD микроконтроллера DD1. Но уровень логической единицы поступающего от микроконтроллера DD1 сигнала TXD значительно превышает напряжение питания модуля U1 и может его повредить. Для понижения этого уровня до безопасного значения использован резистивный делитель напряжения R7R8. Устройство питается от батареи GB1, состоящей из трёх элементов ААА, общим напряжением около 4,5 В. Выключателя питания нет. Программа микроконтроллера DD1 подготовлена в среде разработки Algorithm Builder for AVR. Файл zmk03bt.hex следует загрузить в программную память микроконтроллера DD1, а из файла ЕЕ_zmk03bt.hex – в ЕЕРROМ. Конфигурация микроконтроллера DD1 должна быть запрограммирована в соответствии с рисунком 1. «Галочками» на нём отмечены разряды, которые должны быть оставлены незапрограммированными. Рисунок 1 Первыми после включения питания микроконтроллера DD1 выполняются 13 программные процедуры инициализации узлов микроконтроллера DD1. Линии РВ0…РВЗ, PD5 и PD6 конфигурируются как выходы, а блок USART настраивается на работу со скоростью 4800 Бод, длиной посылки 8 разрядов без контроля чётности и с одним стоповым разрядом. Как было отмечено выше, в исходном состоянии модуль НС-06 настроен на скорость приёма и передачи информации со скоростью 9600 Бод. Микроконтроллер DD1 успешно справляется с такой скоростью, когда принимает однобайтные команды управления. Но для загрузки световых эффектов в EEPROM эта скорость оказывается слишком большой, поскольку приём информации идёт без её промежуточного хранения (буферизации) в ОЗУ микроконтроллера DD1. Чтобы избежать пропусков, достаточно понизить скорость до 4800 Бод. Переключить Bluetooth-модуль U1 на такую скорость можно с помощью АТкоманды AT+BAUD3. Однако в памяти программ микроконтроллера DD1 недостаточно места для размещения такой процедуры вместе с основной программой. Поэтому специально разработана программа hc06from9600to4800, предназначенная для перестройки модуля на скорость 4800 Бод. Полный перечень состояний светодиодов в результате работы программы hc06from9600to4800 приведён в таблице 1. Таблица 1 Комментарий При подаче питания все светодиоды включаются приблизительно на секунду Вкл Мигает Выкл. Выкл. Всё в порядке, была и осталась скорость 4800 Бод Выкл. Вкл. Вкл. Мигает Всё в порядке, была и осталась скорость 9600 Бод Выкл. Выкл. Вкл. Выкл ПЛОХО: не было ответа на скорости 4800 Бод, переключение на 9600 Бод положительного результата не дало Выкл. Вкл. Вкл. Выкл. ПЛОХО: не было ответа на скорости 4800 Бод, после переключения на 9600 Бод получен ответ ОК, но в ответ не команду AT+BAUD3 (установить 4800 Бод) ОК не получено HL1 Вкл. HL2 Вкл. HL3 Вкл. HL4 Вкл. 14 2 Конструкторская часть 2.1 Выбор и обоснование элементной базы Обоснование выбора элементной базы является весьма ответственным этапом в работе конструктора, т.к. выбор элементов определяет важнейшие показатели проектируемого изделия [5]: - надежность; - износоустойчивость; - относительно невысокая стоимость. Исходными данными для выбора того или иного элемента являются: - назначение элемента (назначение цепи, в которой он находится); - режим цепи, в которую включен элемент (рабочая частота, параметры импульсов, ток, напряжение); - электрический номинал элемента и основные его параметры (величина сопротивления, номинальная рассеиваемая мощность, величина емкости и т. д.); -условия эксплуатации проектируемого прибора (температура окружающей среды, атмосферное давление, влажность окружающего воздуха, параметры механических воздействий); - требования к массогабаритным показателям. При обосновании выбора того или иного элемента конструктор должен руководствоваться следующими критериями: - электрические параметры выбираемого элемента должны соответствовать режиму цепи и номиналу, указанному на схеме; - технические условия (ТУ) на выбранный элемент должны соответствовать условиям эксплуатации проектируемого изделия, указанным в техническом задании на разработку; - конструкция выбираемого элемента должна обеспечивать удобство его установки; - коммутационные изделия, установленные на передней панели должны удовлетворять требованиям технической эстетики; - при прочих равных условиях предпочтение следует отдавать более 15 миниатюрным элементам; - надежность выбираемого элемента должна быть максимальной; - стоимость выбираемого элемента должна быть минимальной. 2.1.1 Выбор резисторов При выборе постоянных резисторов исходными данными являются: - номинальная величина сопротивления, указанная на схеме и допуск на величину сопротивления; - назначение цепи, в которой установлен резистор; - мощность рассеивания; - режим цепи (постоянный ток, переменный ток или импульсный режим и, соответственно, сила тока, частота, параметры импульсов); - желательное конструктивное оформление резисторов; - условия эксплуатации прибора, указанные в техническом задании на разработку прибора (температура, влажность, давление воздуха, механические нагрузки).Для переменных резисторов необходимо учитывать характеристики изменения их сопротивления от положения подвижного контакта. Необходимо учитывать экономические показатели, то есть при прочих равных условиях предпочтение отдают резисторам с минимальной стоимостью. Резисторы подразделяются на проволочные и непроволочные. В разрабатываемом устройстве используются непроволочные резисторы, так как они имеют меньший вес, стоимость, габариты и паразитные параметры. Непроволочные резисторы подразделяются на углеродистые тонкослойные, металлодиэлектрические тонкослойные и композиционные объемные. Резисторы с углеродным проводящим слоем предназначены для работы в цепях постоянного, переменного и импульсного тока. В данной схеме можно использовать резисторы: C1-4, C2-22, C-23, C2-34. Наиболее целесообразно в данном устройстве применить резисторы С2-23 [6]. Они обладают высокой надёжностью, имеют приемлемые паразитные параметры, экономят место на печатной плате и имеют сравнительно не высокую 16 стоимость. Внешний вид и габаритные размеры резисторов C2-23 приведены на рисунке 2. Основные параметры резисторов C2-23: номинальное сопротивление, кОм 33; точность, % 1; номинальная мощность, Вт 0,125/0,25; максимальное рабочее напряжение, В рабочая температура, ˚С 250; минус 55 до плюс 155; длина корпуса L, мм 6,3; ширина корпуса W(D), мм 2,3. Рисунок 2 2.1.2 Выбор конденсаторов Исходными данными для выбора конденсаторов являются: - режим цепи (постоянный ток, переменный ток или импульсный режим и, соответственно, частота, сила тока, параметры импульсов); - номинальная величина ёмкости, указанная на схеме и допуск на величину ёмкости; - назначение цепи, в которой стоит конденсатор; - желательное конструктивное оформление конденсатора; - условия эксплуатации прибора (температура, давление воздуха, влажность, механические нагрузки). 17 В разрабатываемой схеме возможно использование конденсаторов КМ – 3, К10 – 17Б, К10 – 7В. Из рассмотренных конденсаторов выбираем К10 – 17Б [7]. Так как они имеют небольшие габариты, невысокую стоимость. Корпус конденсатора К10 – 17Б представлен на рисунке 3. Основные параметры конденсатора К10-17: рабочее напряжение, В 50; номинальная ёмкость, пФ 22; допуск номинала, % 10; рабочая температура, оС от минус 60 до плюс 125. Рисунок 3 2.1.3 Выбор светодиодов На плате необходимо применить светодиод. Светодиод или светоизлучающий диод полупроводниковый прибор с электронно-дырочным переходом или контактом металл-полупроводник, создающий оптическое излучение при пропускании через него электрического тока. Излучаемый свет лежит в узком диапазоне спектра, его спектральные характеристики зависят, в том числе от химического состава использованных в нём полупроводников Общие характеристики, которые можно применить при оценке параметров любых светоизлучающих диодов: 18 - спектр излучения - показатели световой мощности - электрическая мощность светодиода. В данной схеме можно использовать следующие типы светодиодов: FYL5013, АЛ102, BL-L48. Наиболее целесообразно в данном устройстве применить светодиод FYL-5013 за его минимальные габариты и дешевую стоимость [8]. Внешний вид и габаритные размеры светодиодов FYL-5013 приведены на рисунке 4. Технические параметры: максимальное напряжение, В 5; диапазон рабочих температур, °C от минус 40 до плюс 80; максимальный ток, µА 10. Рисунок 4 2.1.4 Выбор разъемов Разъём — электромеханическое устройство для осуществления соединения электрических проводников. Обычно состоит соответствующего ему гнезда (розетки). 19 из штекера (вилки) и Характеристики разъемов: - число контактов; - допустимые токи и напряжения; - контактное давление; - контактное сопротивление; - электрическая прочность; - сопротивление межконтактной изоляции; - диапазон рабочих частот; - габариты; - допустимые климатические и механические условия эксплуатации; - гарантированное кол-во циклов коммутации. В данной схеме можно применить следующие разъемы CWF-4, B4B-XH-A, B4B-EH-A, B6B-EH-A, B6P-VH .Из рассмотренных разъемов выбираем CWF-4, B6B-EH-A [9]. Так как они имеют небольшие габариты, невысокую стоимость, и впаивается в плату. Внешний вид и габаритные размеры разъема CWF-4 представлены на рисунке 5. Технические параметры: количество контактов 4; максимальная температура пайки, °C 260; максимальное напряжение, В 250; максимальный ток, А 3; диапазон рабочих температур, °C от минус 30 до плюс 90. Рисунок 5 20 Внешний вид и габаритные размеры разъема B6B-EH-A представлены на рисунке 6. Технические параметры: количество контактов 6; максимальная температура пайки, °C 260; максимальное напряжение, В 250; максимальный ток, А 3; диапазон рабочих температур, °C от минус 30 до плюс 90. Рисунок 6 2.1.5 Выбор микросхемы Основными критериями при выборе используемых серий микросхем является их номенклатура, представленная в данной серии. Кроме того, учитываются параметры: - назначение; - напряжение питания; - способ монтажа; - ток потребления; - входные и выходные уровни напряжений и токов. Микросхемы можно разделить на три условные группы – логические, аналоговые и специализированные. Специализированные микросхемы заменить другим типом нельзя, так как при этом потребуется изменять построение схемы. 21 Выбор микроконтроллера Микроконтроллер — микросхема, предназначенная для управления электронными устройствами. Типичный микроконтроллер сочетает на одном кристалле функции процессора и периферийных устройств, содержит ОЗУ и (или) ПЗУ. По сути, это однокристальный компьютер, способный выполнять простые задачи. В данном устройстве необходимо использовать микроконтроллер ATtiny231320PI в корпусе для поверхностного монтажа [10]. Назначение выводов микроконтроллера представлено на рисунке 7. Технические параметры: разрядность, бит: 8; максимальная тактовая частота, МГц: 20; объем ОЗУ, байт: 128; объем ПЗУ, байт: 128; напряжение питания, В: от 2,7 до 5,5; диапазон рабочих температур °С: от минус 40 до плюс 85; тип корпуса: PDIP-20. Рисунок 7 22 2.1.6 Выбор регулятора напряжения Регулятор напряжения позволяет изменять величину электрического напряжения на выходе при воздействии на органы управления, либо при поступлении управляющего сигнала. В данной схеме могут быть использованы: MC7805ACTG, L7805CD2T-TR, L78L33ACZ-AP. Из рассмотренных регуляторов напряжения был выбран L78L33ACZ-AP имеющий меньший габаритный размер и невысокую стоимость[11]. Внешний вид и габаритные размеры представлены на рисунке 8. Рисунок 8 Технические параметры: максимальный выходной ток, мА 100; допустимое падение напряжения вход-выход, В 1,7; интервал рабочих температур, о С от минус 10 до плюс 60. 2.1.7 Выбор электролитического конденсатора Исходными данными для выбора электролитических конденсаторов являются: - режим цепи (постоянный ток, переменный ток или импульсный режим и, соответственно, частота, сила тока, параметры импульсов); - номинальная величина ёмкости, указанная на схеме и допуск на величину ёмкости; 23 - назначение цепи, в которой стоит конденсатор; - желательное конструктивное оформление конденсатора; - условия эксплуатации прибора (температура, давление воздуха, влажность, механические нагрузки). В разрабатываемой схеме возможно использование электролитических конденсаторов: К50 -38, К50-53,К50-16. Из рассмотренных конденсаторов выбираем К50 – 16 [12]. Так как он имеет небольшие габариты, невысокую стоимость. Корпус конденсатора К50 – 16 представлен на рисунке 9. Рисунок 9 Технические параметры: номинальная ёмкость, пФ 47; рабочее напряжение, В, 16; допуск номинала, % 20; интервал рабочих температур, оС: от минус 40 до плюс 105. 2.1.7 Bluetooth модуль Интерфейс Bluetooth разработан как беспроводная альтернатива проводному интерфейсу RS-232[13]. В настоящее время он широко применяется для организации взаимодействия различных радиоэлектронных устройств на небольших расстояниях. Однако приёмопередатчик Bluetooth очень трудно изготовить в радиолюбительских условиях. Но имеющиеся в продаже миниатюрные Bluetooth-модули промышленного производства делают легко решаемой задачу использования такого интерфейса в любительских разработках. 24 Наиболее дешев и прост в использовании модуль НС-06. Модуль представляет собой небольшую печатную плату с двумя микросхемами и печатной антенной. По периметру платы расположены контакты для подключения внешних цепей. Самый простой вариант подключения модуля НС-06 к микроконтроллерной системе заключается в соединении его контактов 13 и 22 с общим проводом, контакта 1 (последовательного выхода ТХ) — с входом RXD микроконтроллера, а контакта 2 (последовательного входа RX) — с выходом TXD микроконтроллера. Остаётся подать на контакт 12 напряжение питания 3,3 В. Всё взаимодействие с радиосетью Bluetooth - модуль берёт на себя. Для контроля его состояния удобен контакт 24. На нём появляется непрерывный уровень логической единицы, когда связь установлена. Обычно сюда подключают светодиод. По умолчанию последовательный интерфейс модуля настроен на скорость приёма и передачи информации 9600 Бод, посылку из стартового, восьми информационных без контроля чётности и одного стопового разрядов. Для большинства задач этого достаточно, но при необходимости параметры можно изменить с помощью АТ - команд. В данном устройстве необходимо использовать Bluetooth модуль HC 06. Внешний вид Bluetooth модуля представлен на рисунке 10. Рисунок 10 25 2.2 Расчёт печатной платы Конструктивно печатные платы могут быть односторонними, двухсторонними и многослойные. Односторонние печатные платы могут изготавливаться из фольгированного гетинакса или фольгированного стеклотекстолита. В зависимости от протекающего по проводнику тока и требований габаритов аппаратуры, выбирается толщина фольги. Исходные данные: - ток, протекающий по проводнику I, А 0,05; - толщина фольги h, мм 0,5; - плотность тока j, А/мин 30. Расчет печатной платы начинается с выбора материала для печатной платы, выбрав материал, становится известной толщина фольги, ширина печатного проводника считается по формуле: 𝑡≥ 𝑡≥ 𝐼 𝑗∙ℎ , (1) 0,05 ≥ 0,33 (мм). 30 ∙ 0,005 Выбор расстояния между печатными проводниками основывается исходя из соображений обеспечения электрической плотности. Так как к плате предъявляются требования высокой плотности монтажа, выбирается второй класс точности изготовления платы. Для выбора размеров печатной платы необходимо определить ее площадь. Площадь можно определить по формуле: 𝐹= (𝐹эрэ +𝐹то +𝐹св ) 𝐾з , где 𝐹ЭРЭ - площадь, занимаемая электрорадиоэлементами (ЭРЭ) 𝐹ТО - площадь, занимаемая технологическими или крепежными 26 (2) отверстиями; 𝐹СВ - площадь, которую не должны занимать ЭРЭ по конструктивным сообщениям; 𝐾з - коэффициент заполнения. Площадь, занимаемая ЭРЭ, определяется по установочным размерам элементов. Для упрощения расчетов исходных данных целесообразно занести в таблицу 2. Площадь, занимаемая технологическими отверстиями, определяется по формуле: 𝐹= 𝜋∙𝑑2 4 ∙ 𝑛. (3) Таким образом, площадь, занимаемая технологическими отверстиями, будет равна: 𝐹то 3,14 ∙ 3,22 = ∙ 4 = 32,15 (мм2 ). 4 Таблица 2 Тип элемента Количество элементов Площадь, мм2 Суммарная площадь, мм2 Конденсаторы: К10-17Б К50 -16 Резисторы: С2-23 2 1 40 19,63 80 19,63 9 14,49 130,41 Светодиоды FYL-5013 Микросхемы: ATtiny2313A-PU 7 19,625 137,375 1 283,797 283,797 27 Регулятор положительного напряжения L78L33ACZ-AP Bluetooth модуль hc-06 Разъем CWF-4 B6B-EH-A Итого: Fэрэ 1 1 15,24 54,26 15,24 54,26 1 1 71,25 66,5 71,25 66,5 858,462 Принимаем К3 = 0,5. Исходя из этих значений, находится площадь печатной платы: 𝐹пл = 1116 + 32,15 + 0 = 2296,3 (мм2 ). 0,5 Согласно ГОСТ 10317-79 выбирается размер печатной платы 40х60. Реальный коэффициент заполнения рассчитывается по формуле: 𝐾з = 𝐹эрэ +𝐹то +𝐹св 𝐴∙𝐵 , (4) где А и В – размеры платы. 𝐾з = 1116+32,15+0 40∙60 = 0,47. Диаметр монтажных отверстий (он должен несколько больше, чем диаметр выводов, с тем, чтобы выводы свободно входили в монтажное отверстие) определяется по формуле: 𝑑𝑜 = 𝑑𝐵 + 𝛥, (5) где dB – диаметр выводов; Δ – приращение к диаметру, учитывающее свободное вхождение элементов в отверстие. 28 Если dB ≤ 0,8 мм, то Δ = 0,2 мм; если dB > 0,8 мм, то Δ = 0,3 мм. Рассчитаем диаметр отверстий: 𝑑𝑜 = 0,7 + 0,2 = 0,9 (мм). Рекомендуется по плате иметь количество размеров монтажных отверстий не более трех. Поэтому диаметр отверстий, близких по значению, увеличивают в сторону большую, но так, чтобы разница между диаметром вывода и диаметром монтажного отверстия не превышала 0,4 мм. Принимаем диаметр отверстий для установки радиоэлементов равным 0,9 мм. Рассчитаем диаметр контактных площадок для тех монтажных отверстий, которые выбраны в окончательном варианте по формуле: 𝑑𝑘 = 𝑑𝑜 + 2 ∙ 𝑏 + 𝛥𝑑 + 𝑇𝑑 + 𝑇𝐷 , (6) где b – радиальная ширина контактной площадки; Δd – предельное отклонение диаметра мм; Td – значение позиционного допуска расположения монтажных отверстий; TΔ – значение позиционного допуска расположения контактных площадок. Предельное отклонение диметра Δd для второго класса точности равно 0,1 мм. Значение позиционного допуска расположения осей отверстия Td, мм для второго класса точности равно 0,15. Значение позиционного допуска расположения центров контактных площадок ТD, мм для второго класса точности равно 0,25. Находятся диаметры контактных площадок по формуле (6): 𝑑𝑘 = 0,9 + 2 ∙ 0,2 + 0,05 + 0,15 + 0,25 = 1,75 (мм), 𝑑𝑘 = 1,2 + 2 ∙ 0,2 + 0,1 + 0,15 + 0,25 = 2,05 (мм). Минимальное расстояние между центрами двух соседних отверстий для прокладки нужного количества проводников, находится по следующей формуле: 29 𝑙𝑚𝑖𝑛 = 𝑑о1 +𝑑о2 2 + 2 ∙ 𝑏 + 𝑡 ∙ 𝑛 + 𝑠 ∙ (𝑛 + 1) + ∆𝑡 ∙ 𝑛 + ∆𝑑 + 𝑇𝑑 + 𝑇𝐷 + 𝑇𝑙 , (7) где n – количество прокладываемых проводников; ∆t – предельное отклонение ширины печатного проводника; Tl – значение позиционного допуска расположения печатного проводника. Для двухсторонней платы второго класса Tl = 0,1. Определим минимальное расстояние между центрами двух соседних отверстий для прокладки одного проводника: 𝑙𝑚𝑖𝑛 = 0,9 + 1,2 + 2 ∙ 0,2 + 1 ∙ 0,45 + (1 + 1) ∙ 0,45 + 0,1 ∙ 1 + 0,05 + 0,15 + 2 +0,25 + 0,1 = 3,3 (мм). Для прокладки двух проводников: 𝑙𝑚𝑖𝑛 = 0,9 + 1,2 + 2 ∙ 0,2 + 2 ∙ 0,45 + (2 + 1) ∙ 0,45 + 0,1 ∙ 1 + 0,15 + 0,25 + 0,1 = 2 = 4,3 (мм). Для прокладки трех проводников: 𝑙𝑚𝑖𝑛 = 0,9 + 1,2 + 2 ∙ 0,2 + 3 ∙ 0,45 + (3 + 1) ∙ 0,45 + 0,1 ∙ 1 + 0,15 + 0,25 + 0,1 = 2 = 5,2 (мм). Сопротивление проводника считается по формуле: 𝑅= 𝜌∙𝑙 𝑡∙ℎ , где ρ – удельное сопротивление проводника; l – длина проводника, м. 30 (8) Плата изготавливается комбинированным методом, поэтому ρ = 0,02 Ом∙мм/м. Длина проводника l = 0,42 м. Находим сопротивление: 𝑅= 0,02 ∙ 0,42 = 0,53 (Ом). 0,45 ∙ 0,035 2.3 Расчёт надёжности Надежность – это свойство изделия сохранять работоспособность в течение заданного промежутка времени в заданных условиях эксплуатации. Надежность рассчитывается для того, чтобы определить, сколько времени изделие будет сохранять свою работоспособность в заданных условиях эксплуатации, то есть определение гарантийного срока службы изделия. Различают три вида расчета: прикидочный; ориентировочный; окончательный. Окончательный расчет проводится на этапе технического проектирования, когда отработана схема, выбрана элементная база, определены все режимы работы элементов и известны условия эксплуатации. Обязательно оценивается гарантийный срок. Для упрощения расчета надежности принимаются два допущения: - в устройстве имеется основное соединение элементов; - отказы носят случайный и независимый характер. Расчет интенсивности отказов осуществляется по формуле: 𝜆у = 𝐾𝜆 ∙ ∑𝑚 𝑖=1 𝑎𝑖 ∙ 𝜆0𝑖 ∙ 𝑛𝑖 , (9) где Кλ – поправочный коэффициент, учитывающий условия эксплуатации; аί – поправочный коэффициент, учитывающий режим работы элементов и температуры внутри блока; 31 λοί – интенсивность отказа элементов, работающих в номинальном режиме при нормальных условиях эксплуатации; nί – количество однотипных элементов, работающих в одинаковом режиме при одинаковой температуре внутри блока. Исходные данные для расчета интенсивности отказов сведены в таблицу 2. Так как устройство работает в лабораторных условиях, то поправочный коэффициент, учитывающий условия эксплуатации будет равен К λ = 1. С учетом этого интенсивность отказов будет равна: λy = 9,6322·2=19,2644·10-6 = 0,00001926 (1/ч). Таблица 3 – Исходные данные для расчета интенсивности отказов Наименование и тип Кол-во элемента элементов ni, шт Интенсивность отказов номинальна я λ0i 10-6, 1/ч Кн Температура, ° С Поправочный коэффициент, аί Интенсивность отказов действительная аiλ0i, аiλ0ini, -6 10 , 10-6, 1/ч 1/ч Конденсаторы: К10-17Б К50 - 16 2 1 0,22 0,173 0,7 0,7 50 50 0,8 0,8 0,176 1,138 0,352 1,138 Резисторы: C2-23 9 0,45 0,6 50 0,5 0,225 2,025 Светодиоды: FYL5013 7 0,6 1 50 1 0,6 4,2 1 0,01 1 50 1 0,01 0,01 1 0.0072 1 50 1 0.0072 0,0072 1 1 70 1 0,03 0,02 0,01 0,7 1 1 - 50 50 - 1 1 - 0,03 0,02 0,01 0,7 0,03 0,02 0,7 0,7 9,6322 Микросхемы: ATtiny2313-20PI Регулятор напряжения: L78L33ACZ-AP Разъем CWF-4(DS1069-4 M) B6B-EH-A Пайка Плата печатная Итого: 32 Среднее время наработки до первого отказа определяется по формуле: 𝑇𝑐𝑝 = 1 𝜆у . (10) Таким образом, среднее время наработки до первого отказа равно: 𝑇𝑐𝑝 = 1 0,00001926 = 51921 (ч). Для построения графика зависимости вероятности безотказной работы от времени рассчитывается значение вероятности безотказной работы по формуле: 𝑃 (𝑡) = 𝑒 −𝜆∙𝑡 . (11) При λу·t менее 0,1 вероятность безотказной работы с достаточной степенью точности может быть рассчитана по формуле: Р(𝑡) = 1 − 𝜆𝑦 · 𝑡. (12) Результаты расчетов сведены в таблицу 3. Таблица 4 – Результаты расчетов t, ч λy·t P(t) 0 0 1 10 0,0001926 0,9996231 100 0,001926 0,996231 1000 0,01926 0,96231 10000 0,1926 0,6231 51921 0,99999846 0,3679 Зависимость вероятности безотказной работы представлена на рисунке 15, где по оси ординат берется линейный масштаб, а по оси абсцисс – логарифмический. 33 Гарантийный срок службы определяется на уровне 0,7. При этом должно выполняться условие: 𝜆у · 𝑡гар = 0,355. (13) Таким образом, гарантийный срок службы будет равен: 𝑡гар = 0,355 0,355 = = 18431 (ч). 𝜆у 19,2644 ∙ 10−6 Исходя из двадцатичетырехчасового рабочего дня и 365 дней в году гарантийный срок службы устройства будет равен: Вероятность безотказной работы 𝑡гар = 18431 ≈ 2 (года). (24 ∙ 365) 1 0.9 0.8 0.7 0.6 0.5 0.4 0.3 0.2 0.1 0 0 10 100 1000 10000 51951 Время, ч Рисунок 11 – График зависимости вероятности безотказной работы от времени Гарантийный срок службы определяется на уровне 0,7. При этом λy ·t = 0,355. Отсюда гарантийный срок службы будет равен 18431 ч. Исходя из 24 часов работы устройства и 365 рабочих дней в году, на устройство 34 даётся 2 года гарантии. Требуемая разрабатываемое надёжность изделие. задается в Обеспечивается технических она требованиях рациональной схемой на и конструкцией, оптимальным выбором элементной базы с учётом условий эксплуатации, выбором оптимального технологического процесса, а также соблюдением инструкции по эксплуатации. Методы повышения надежности условно подразделяются на: общие; специальные. Общие методы повышения надежности могут рассматриваться как на этапе проектирования, так и на этапе производства. На этапе проектирования общие методы заключаются в: - максимальном упрощении принципиальной схемы сокращением числа элементов, но при этом сохраняется заданное функционирование и заданные параметры устройства; - применение комплектующих изделий с более высокой надёжностью; - широкое использование унифицированных узлов, проверенных и обработанных в условиях массового производства; - обеспечение высокой ремонтопригодности изделия. На этапе производства общие методы повышения надёжности: - точное соблюдение требований технологии чертежей и технической документации; - тщательный контроль материалов и комплектующих изделий, применяемых в устройстве; - внедрение технологии, обеспечивающей высокое производственных процессов; - автоматизация и механизация производственных процессов; - повышение общей культуры производства. Специальные методы повышения надёжности бывают следующие: - использование элементов в облегченном режиме; - тренировка элементов перед установкой в изделие; 35 качество 2.4 Описание конструкции Устройство смонтировано на печатной плате из одностороннего фольгированного стеклотекстолита СФ1–50-1,5 размером 60×40 мм. Плата монтируется в корпус с габаритными размерами 70×50×35 мм. Корпус изготовлен из ударопрочного полистирола марки (). Внутри корпуса по углам сформированы стойки для крепления печатной платы. Печатная плата крепится 4 винтами М3×6 диаметром 3 мм. С тыльной стороны корпуса предусмотрено два прямоугольных отверстия для разъёмов XS1 и XP1. На крышке корпуса предусмотрено 7 отверстий диаметром 3,2 мм для светодиодов HL1…HL7, а так же прямоугольное отверстие для Bluetooth модуля U1. В корпусе предусмотрена ниша для установки батарейки GB1. Все электрорадиоэлементы на печатную плату устанавливаются в соответствии с ГОСТ 29137-91. 36 3 Технологическая часть 3.1 Анализ и расчет технологичности конструкции Технологичность – это свойство изделия, которое заключается в минимальных затратах материальных средств и времени на его проектирование, техническую подготовку, производство и изготовление, эксплуатацию и ремонт. [16] В процессе проектирования данного устройства были приняты следующие условия: использовать унифицированные и стандартизованные электрорадиоэлементы; автоматизация процессов проектирования; автоматизация и механизация процессов производства; использование прогрессивных методов формообразования изделий; ограничение и сокращение номенклатуры материалов, используемых в составных частях изделия. Следовательно, изделие должно быть технологично. Для подтверждения этого проводится количественная оценка технологичности согласно ОСТ 4Г0.091.219. Этим стандартом рекомендуется из всего многообразия выбирать семь базовых показателей технологичности изделия, которые наиболее значительны. Основным конструкции, показателем, является используемым комплексный для показатель оценки технологичности технологичности, который определяется с помощью базовых показателей по формуле: 𝐾= ∑𝑛 𝑖=1 𝐾𝑖 ∙𝜑𝑖 ∑𝑛 𝑖=1 𝜑𝑖 , (14) где Кi – значение частных показателей технологичности; i – порядковый номер показателя в ранжированной последовательности; n – общее количество частных показателей; φi – функция, нормирующая весовую значимость коэффициента. 37 Комплексный показатель технологичности сравнивается с нормативным для данной группы изделий. Изделие считается технологичным, если выполняется следующее условие: 𝐾 𝐾𝐻 ≥ 1. (15) Базовые показатели технологичности: коэффициент использования микросхем; коэффициент автоматизации и механизации монтажа; коэффициент автоматизации и механизации подготовки ЭРЭ к монтажу; коэффициент автоматизации и механизации контроля и настройки; коэффициент повторяемости ЭРЭ; коэффициент применяемости ЭРЭ; коэффициент прогрессивного формообразования. Для расчета коэффициента технологичности изделия необходимо составить таблицу 5, в которой будет находиться исходная информация. Таблица 5 Наименование показателя Обозначение Значение Количество монтажных соединений, которые осуществляются автоматизированным или механизированным способом НАМ 87 Общее количество монтажных соединений НМ 101 Общее количество электрорадио-элементов (ЭРЭ) НЭРЭ 19 Количество ЭРЭ, подготовка которых осуществляется механизированным способом НМПЭРЭ 19 НМКН 1 НКН 1 НТЭРЭ НТМС 4 3 Количество операций контроля и настройки, которые можно осуществлять механизированным способом Общее количество операций контроля и настройки Общее количество типоразмеров ЭРЭ в изделии Общее количество типоразмеров ИМС в изделии 38 Наименование показателя Число деталей, полученных методами формообразования Общее число деталей Обозначение прогрессивными Значение ДПР 1 Д 1 Число интегральных микросхем НМС 2 Количество типоразмеров оригинальных ЭРЭ НТОРЭРЭ 0 Коэффициент использования микросхем и микросборок: К ИСПМС где Н МС Н МС Н ЭРЭ (15) НМС - количество микросхем в изделии; НЭРЭ- общее количество ЭРЭ, шт. К ЭРЭ относятся транзисторы, резисторы, диоды, конденсаторы, катушки индуктивности, трансформаторы КИСПМС = 2 2+19 = 0,095. Коэффициент автоматизации и механизации монтажа изделия; К АМ где Н АМ НМ НАМ- количество монтажных соединений, которые осуществляются механизированным или автоматизированным способом; НМ - общее количество монтажных соединений. КАМ = 87 101 = 0,861. 39 (16) Коэффициент автоматизации и механизации подготовки электрорадиоэлементов к монтажу. В число таких ЭРЭ включаются ЭРЭ, не требующие специальной подготовки к монтажу: К МПЭРЭ где Н МПЭРЭ Н ЭРЭ (17) НМПЭРЭ - количество ЭРЭ, штук, подготовка которых к монтажу КМПРЭ = 19 19 = 1. Коэффициент автоматизации и механизации операций контроля и настройки электрических параметров К МКН где Н МКН Н КН (18) НМКН - кол-во операций контроля и настройки, которые осуществляются автоматизированным способом. В число таких операций включаются операции средств механизации; НКН - общее кол-во операций контроля и настройки. 1 КМКН = = 1. 1 Коэффициент повторяемости микросхем и микросборок: К ПОВМС 1 где Н ТМС Н МС (19) НТМС - количество типоразмеров корпусов микросхем и микросборок в изделии. 40 2 КПОВМС = 1 − 2 = 0. Коэффициент повторяемости электрорадиоэлементов: К ПОВЭРЭ 1 где Н ТЭРЭ Н ЭРЭ (20) НТЭРЭ- общее кол-во типоразмеров ЭРЭ в изделии. Под типоразмером электрорадиоэлемента понимается габаритный размер (без учета номинальных значений). КПОВЭРЭ = 1 − 4 19 = 0,79. Коэффициент применяемости электрорадиоэлементов: К ПЭРЭ 1 где Н ТОРЭРЭ Н ТЭРЭ (21) НТОРЭРЭ - кол-во типоразмеров оригинальных ЭРЭ в изделии. 0 КПЭРЭ = 1 − = 1. 4 Коэффициент прогрессивности формообразования: КФ где Д ПР Д , (22) ДПР- кол-во деталей, шт., которые получены прогрессивными методами формообразования (штамповкой, прессованием, литьем из профилированного материала и др.); 41 Д - общее кол-во деталей без нормализованного крепежа. Значения и весовые коэффициенты базовых показателей технологичности электронного узла сведены в таблицу 6. Таблица 6 Показатели технологичности Коэффициент автоматизации и механизации монтажа Коэффициент автоматизации и механизации подготовки электрорадиоэлементов к монтажу Коэффициент автоматизации и механизации контроля и настройки параметров Обозначение Значение показателя Значение веса φ·К Кам 0,765 1 0,765 Кмп эрэ 0,87 0,75 0,6525 Кмкн 0,66 0,5 0,33 Коэффициент повторяемости электрорадиоэлементов Кпов эрэ 0,6 0,313 0,1878 Коэффициент применяемости электрорадиоэлементов Кп эрэ 1 0,187 0,187 Кф 1 0,109 0,109 2,859 2,222 Коэффициент прогрессивности формообразования Итого Основным показателем технологичности конструкции является комплексный показатель технологичности К, определяемый с помощью базовых показателей по формуле: (23) , где S - общее кол-во частных показателей; 42 Ki - значение показателя, вычисленного для проектируемого изделия соответствующего класса блоков; Ψi - функция, нормирующая весовую значимость в зависимости от порядкового номера основных показателей технологичности, ранжированная последовательность которых устанавливается экспертно: i - порядковый номер показателя в ранжированной последовательности. Т= Оценка уровня технологичности 2,859 2,222 = 0,77. проектируемого изделия при заданном нормативно комплексном показателе должна удовлетворять условию (24). T 1 TH . (24) Нормативный комплексный показатель ТH выбирается из ОСТ4.ГО.091.219. Нормативы комплексных показателей технологичности. T ТН = 0,77 0,6 = 1,29≥1. Так как условие (24) выполняется, следовательно устройство технологично. 3.2 Технология изготовления печатной платы Габаритные размеры печатной платы составляют 2400 мм, для ее изготовления выбран стеклотекстолит СФ1-50-1,5. Класс точности платы 3. Требуемую точность изготовления при соблюдении требований к качеству металлизации отверстий может обеспечить комбинированный позитивный метод с нанесением сухого фоторезиста . Фоторезист — полимерный светочувствительный материал. Наносится на 43 обрабатываемый материал в процессе фотолитографии или фотогравировки с целью получить соответствующее фотошаблону расположение окон для доступа травящих или иных веществ к поверхности обрабатываемого материала. Этот метод включает в себя следующие операции: получение заготовки с припуском 10 мм по периметру; подготовка поверхности (механическая зачистка, промывка, обезжиривание); сверление монтажных отверстий на станке с числовым программным управлением; металлизация отверстий, включающая в себя химическое и гальваническое меднение; нанесение сухого фоторезиста с помощью ламинаторов; фотолитография (используется позитивный фотошаблон с высокой точностью изготовления); засвечивание рисунка (задубливание фоторезиста в пробельных местах под действием ультрафиолетового света); удаление незадубленного фоторезиста с пробельных мест; стравливание меди с пробельных мест (опускание платы в хлорное железо); оплавление оловом для улучшения пайки; нанесение маски (покрытие готовой платы лаком через трафарет); упаковка платы в полиэтиленовый пакет. Достоинства такого метода изготовления платы: высокая плотность монтажа; высокое качество металлизации отверстий; высокая автоматизация процесса. Также имеется один недостаток: требуется новое оборудование для получения высокой точности в фотолитографии. 44 3.2.1 Получение заготовок Фольгированные диэлектрики выпускаются размерами от 500 мм и более, поэтому первой операцией практически любого технологического процесса является резка заготовок. Для резки фольгированных диэлектриков используют роликовые одноножевые, многоножевые и гильотинные прецизионные ножницы. На одноножевых роликовых ножницах можно получить заготовки размером от 5050 мм до 500900 мм при толщине материала от 0,025 до 3 мм. Скорость нарезания плавно регулируется в пределах от 2 до 13,5 м/мин. Точность нарезания — около 1 мм. Для удаления пыли, образующейся при нарезании заготовки, ножницы оборудованы пылесосом. Из листов фольгированного диэлектрика одноножевыми роликовыми ножницами нарезаются заготовки с припуском на технологическое поле по 10 мм с каждой стороны. Далее с торцов заготовки необходимо снять напильником заусенцы во избежание повреждения рук во время технологического процесса. Качество снятия заусенцев определяется визуально. Резка заготовок не должна вызывать расслаивания диэлектрического основания, образования трещин, сколов, а также царапин на поверхности заготовок. 3.2.2 Пробивка базовых отверстий Базовые отверстия необходимы для фиксации плат во время технологического процесса. Это одна из самых трудоемких и важных операций. При сверлении важнейшими характеристиками операции являются: конструкция сверлильного станка, геометрия сверла, скорость нарезания и скорость осевой подачи. Для правильной фиксации сверла используются специальные высокоточные кондукторы. Кроме того, необходимо обеспечить моментальное удаление стружки из зоны сверления. Как известно, стеклотекстолит является высокоабразивным материалом, поэтому необходимо применять твердосплавные сверла. Применение сверл из твердого сплава позволяет значительно повысить производительность труда при сверлении и улучшить чистоту обработки отверстий. В большинстве случаев заготовки сверлят в пакете (высота пакета до 6 мм). Заготовки собираются в 45 кондукторе, закрепляются и на сверлильном станке просверливаются базовые отверстия. Для увеличения скорости обработки и точности расположения отверстий применяют, как правило, станки с ЧПУ. 3.2.3 Подготовка поверхности заготовок От состояния поверхности фольги и диэлектрика во многом определяется адгезия наносимых впоследствии покрытий. Качество подготовки поверхности имеет большое значение как при нанесении фоторезиста, так и при осаждении металла. Широко используют химические и механические способы подготовки поверхности или их сочетание. Консервирующие покрытия легко снимаются органическим растворителем, с последующей промывкой в воде и сушкой. Окисные пленки, пылевые и органические загрязнения удаляются последовательной промывкой в органических растворителях (ксилоте, бензоле, хладоне) и водных растворах фосфатов, соды. Удаление оксидного слоя толщиной не менее 0,5 мкм производят механической очисткой щетками или абразивными валиками. Недостаток этого способа – быстрое обезжиривание очищающих валиков, а затем, и очищающей поверхности. Часто для удаления оксидной пленки применяют гидроабразивную обработку. Высокое качество зачистки получают при обработке распыленной абразивной пульпой. Гидроабразивная обработка удаляет с фольги заусенцы, образующиеся после сверления, и очищает внутренние медные торцы контактных площадок в отверстиях многосторонних печатных плат от эпоксидной смолы. Высокое качество очистки получают при гидроабразивной обработке с использованием водной суспензии. На этом принципе работают установки для зачистки боковых поверхностей заготовок и отверстий печатных плат нейлоновыми щетками и пемзовой суспензией. Обработка поверхности производится вращающимися латунными щетками в струе технологического раствора. Установка может обрабатывать заготовки максимальным размером 500500 мм при их толщине от 0,1 до 3 мм, частота вращения щеток 1200 об/мин, усилие поджатия плат к 46 щеткам 147 Н. Химическое удаление оксидной пленки (декапирование) наиболее эффективно осуществляется в 10%-ном растворе соляной кислоты. К качеству очистки фольгированной поверхности предъявляют высокие требования, так как от этого, во многом, зависят адгезия фоторезиста и качество рисунка схемы. 3.2.4 Сверление отверстий Наиболее трудоемкий и сложный процесс в механической обработке печатных плат - получение отверстий под металлизацию. Их выполняют, главным образом, сверлением, так как сделать отверстия штамповкой в приемлемых для производства плат стеклопластиках трудно. Для сверления стеклопластиков используют твердосплавный инструмент специальной конструкции. Применение инструмента из твердого сплава позволяет значительно повысить производительность труда при сверлении и зинковании и улучшить чистоту обработки отверстий. Чаще всего сверла изготавливают из твердо углеродистых сталей марок У-7, У-10 и У-18. В основном используют две формы сверла: сложно профильные и цилиндрические. Так как стеклотекстолит является высокообразивным материалом, то стойкость сверл невелика. Так, например, стойкость тонких сверл – около 10000 сверлений. При выборе сверлильного оборудования необходимо учитывать такие особенности, как точность расположения отверстий, необходимость обеспечения абсолютно гладких и перпендикулярных отверстий поверхности платы, обработка плат без заусенцев и так далее. Точность и качество сверления зависят от конструкции станка и сверла. В настоящее время используют несколько типов станков для сверления печатных плат. Перед сверлением отверстий необходимо подготовить заготовки и оборудование к работе. После сверления необходимо удалить стружку и пыль с платы и продуть отверстия сжатым воздухом. После этого следует проверить количество отверстий и их диаметры, проверить качество сверления. При сверлении не должно образовываться сколов, трещин. Стружку и пыль следует удалять сжатым воздухом. 47 3.2.5 Металлизация отверстий Она включает химическое и гальваническое меднение. [14,15] Химическое меднение является первым этапом металлизации отверстий. При этом возможно получение плавного перехода от диэлектрического основания к металлическому покрытию, имеющих разные коэффициенты теплового расширения. Процесс химического омеднения основан на восстановлении ионов двухвалентной меди из ее комплексных солей. Толщина слоя химически осажденной меди от 0,2 до 0,3 мкм. Химическое меднение можно проводить только после специальной подготовки – каталитической активации, которая может проводиться одноступенчатым и двухступенчатым способами. При двухступенчатой активации печатную плату сначала обезжиривают, затем декапируют торцы контактных площадок. Далее следует первый шаг активации — сенсибилизация, для чего платы опускают на время от 2 до 3 мин в солянокислый раствор дихлорида олова. Второй шаг активации — палладирование, для чего платы помещают на время от 2 до 3 мин в солянокислый раствор дихлорида палладия. Адсорбированные атомы палладия являются высокоактивным катализатором для любой химической реакции. При одноступенчатой активации предварительная обработка (обезжиривание и декапирование) остается той же, а активация происходит в коллоидном растворе, который содержит концентрированную серную кислоту и катионы палладия при комнатной температуре. Слой химически осажденной меди обычно имеет небольшую толщину от 0,2 до 0,3 мкм, рыхлую структуру, легко окисляется на воздухе, непригоден для токопрохождения, поэтому его защищают гальваническим наращиванием (затяжкой) от 1 до 2 мкм гальванической меди. После гальванической затяжки слой осажденной меди имеет толщину от 1 до 2 мкм. Электролитическое меднение доводит толщину в отверстия до 25 мкм, на проводниках — до 50 мкм. Чтобы при травлении проводники и контактные площадки не стравливались их необходимо покрыть защитным металлическим покрытием. Существуют различные металлические покрытия (в основном сплавы), применяемые для защитного покрытия. В данном технологическом процессе применяется сплав олово-свинец. Сплав олово-свинец стоек к воздействию 48 травильных растворов на основе персульфата аммония, хромового ангидрида и других, но разрушается в растворе хлорного железа, поэтому в качестве травителя раствор хлорного железа применять нельзя. 3.2.6 Нанесение сухого пленочного фоторезиста От фоторезиста очень часто требуется высокое разрешение, а это достигается только на однородных, без проколов пленках фоторезистов, имеющих хорошее сцепление с фольгой. Необходимо свести до минимума содержание влаги на платах или фоторезиста, так как она может стать причиной проколов или плохой адгезии. Все операции с фоторезистом нужно проводить в помещении при относительной влажности не более 50 %. Для удаления влаги с поверхностей плат применяют сушку в термошкафах. В зависимости от применяемого фоторезиста существуют несколько методов нанесения фоторезиста на поверхность фольгированного диэлектрика. Жидкий фоторезист наносится методом окунания, полива, разбрызгивания, электростатического распыления с последующей сушкой при температуре 400 °С в центрифуге до полного высыхания. Такая сушка обеспечивает равномерность толщины слоя. Сухие пленочные фоторезисты (СПФ) наносятся ламинированием. СПФ состоит из слоя полимерного фоторезиста, помещенного между двумя защитными пленками. Для обеспечения возможности нанесения сухо пленочных фоторезистов на автоматическом оборудовании пленки поставляются в рулонах. На поверхность заготовки СПФ наносится в установках ламинирования. Адгезия СПФ к металлической поверхности заготовок обеспечивается разогревом пленки фоторезиста на плите до размягчения с последующим прижатием при протягивании заготовки между валиками. Установка снабжена термопарой и прибором контроля температуры нагрева пленки фоторезиста. На установке можно наносить СПФ на заготовки шириной до 600 мм со скоростью их прохождения между валиками от 1 до 3 м/мин. Фоторезист нагревается до температуры от 110 до 1200 °С. В процессе нанесения одну защитную пленку с фоторезиста удаляют, в то время как другая остается и защищает фоторезист с наружной стороны. В данном технологическом процессе применяется сухой пленочный 49 фоторезист RISTON-215, наносимый на ламинаторе Mega Electronics 12’’. 3.2.6 Фотолитография В любом фотолитографическом методе – контактном, проекционном, и в методе сканирующего луча – необходимым отправным пунктом является некоторый шаблон, образец, содержащий информацию о размерах, расположениях, конфигурации и т.д. получаемых изображений. При наличии современных фоторезистов и отработанной технологии качество фотолитографии во многом определяется качеством фотошаблонов, а производство их является в настоящее время одним из наиболее сложных процессов, связанных с фотолитографией. Далее производят задубливание фоторезиста в пробельных местах под действием ультрафиолетового света и удаление незадубленного фоторезиста. При использовании негативного фотошаблона незащищенными, пригодными для металлизации остаются те участки плат, которые в последующем формируют рисунок печатного монтажа. 3.2.7 Гальваническое лужение Лужение печатных плат перед монтажом улучшает качество пайки, значительно облегчает и ускоряет монтаж, уменьшает опасность перегрева элементов при монтаже. Лудить можно в алюминиевой посуде (плата должна умещаться на дне плашмя). В посуду наливают глицерин (толщина слоя около 1 см) и разогревают его примерно до 60оС. Затем в глицерин кладут куски сплава Розе и продолжают подогрев до его расплавления. Не следует разогревать расплав выше 100 оС. Платы декапируют в 20 %-ном растворе соляной кислоты, промывают водой и опускают в расплав на (1…3) с. Вынутые платы быстро протирают поролоновой губкой, удаляя с поверхности излишки сплава. Остатки глицерина смывают теплой водой. Чтобы уменьшить опасность отслаивания проводников во время пайки деталей, платы, за исключением контактных площадок, после лужения покрывают слоем клея БФ-2. 50 3.2.8 Стравливание меди с пробельных мест Травление предназначено для удаления незащищенных участков фольги с поверхностей плат с целью формирования рисунка схемы. Существуют несколько видов травления: травление погружением; травление с барботажем; травление разбрызгиванием; травление распылением. Существует также несколько видов растворов для травления: раствор хлорного железа; раствор персульфата аммония; раствор хромового ангидрида и др. Чаще всего применяют раствор хлорного железа. Скорость травления больше всего зависит от концентрации раствора. Наилучшие результаты травления получаются при плотности раствора 1,3 г/см3. Процесс травления зависит также и от температуры травления. При температуре выше 250 оС процесс ускоряется, но портится защитная пленка. При комнатной температуре медная фольга растворяется за 30 с до 1 мкм. 3.2.9 Оплавление оловом для улучшения пайки Оплавление печатных плат производится с целью покрытия проводников и металлизированных отверстий оловянно-свинцовым припоем. Наиболее часто применяют конвейерную установку инфракрасного оплавления ПР-3796. Проводники должны иметь блестящую гладкую поверхность. Допускается на поверхности проводников наличие следов кристаллизации припоя и частично непокрытые торцы проводников. Не допускается отслаивание проводников от диэлектрической основы и заполнение припоем отверстий диаметром большим 0,8 мм. Не допускается наличие белого налета от плохо отмытого флюса на 51 проводниках и в отверстиях печатных плат. Далее готовые платы покрывают через трафарет лаком и упаковывают в полиэтиленовые пакеты. Существуют различные лаки для защитного покрытия, такие как лак СБ-1с на основе фенолформальдегидной смолы, лак Э-4100 на основе эпоксидной смолы, лак УР-231 и другие[16]. 3.3 Выбор технологического оборудования 3.3.1 Выбор технологического оборудования для изготовления печатной платы. Технология соответствующем изготовления пункте, печатной платы поэтому здесь приводятся подробно описана в лишь характеристики выбранного оборудования[17,18]. Гильотинные ножницы Mega Electronics DM 525 Shear 25". Основные параметры гильотинных ножниц: максимальная длина резки, мм 630; габаритные размеры, мм 610 840 460; рабочая площадь, мм 635 x 380; вес, кг 45. Станок для сверления базовых отверстий и установки штифтов в жёсткие платы. Установка предназначена для одновременного сверления пары базовых отверстий и автоматической установки базовых штифтов в просверленные отверстия. Установка может использоваться только для жестких печатных плат. Особенности: автоматическая подача штифтов после каждого рабочего цикла; расстояние между отверстиями для установки штифтов легко и точно регулируется с помощью штурвала; установка работает под управлением программируемого логического 52 контроллера; установка проста в использовании и обслуживании; в конструкции машины применен новый запатентованный узел, предотвращающий заклинивание подаваемых штифтов. Характеристики: рабочая область, мм максимальный диаметр сверла, мм диаметр базового штифта, мм от 180 190 до 840 590; 3,15; 3,175; длина базового штифта, мм 16…19; скорость шпинделя об/мин 25000-30000; время цикла, с рабочее напряжение, В частота, Гц мощность, Вт пневмопитание, бар габариты установки, мм масса, кг от 3 до 5; 220; 50; 700; 5-7 (рекомендуется 6,5); 1420 700 1600; 220. Установка JET SCRUBBER для пемзовой струйной очистки заготовок печатных плат Пемза – это широко распространенный в природе и встречающийся повсеместно материал. В 1962 году было предложено использовать пемзовую обработку для очистки поверхности заготовок печатных плат. Первоначальные установки обработки предполагали нанесение пемзы с помощью щёток. Однако, этот метод обладает массой недостатков: постоянный износ щёток требует их периодической правки и замены, а также подстройки оборудования; частички пемзы застревают между тонкими элементами рисунка и в маленьких отверстиях; при обработке происходит частичное удаление металла, что требует 53 применения специальных очистных систем; очень тонкие заготовки сильно деформируются и растягиваются. Фирма RESCO заменила щётки форсунками, через которые подаётся пемзоводяная суспензия под давлением 1,5 атм. Форсунки с керамическими вставками устранили все проблемы, связанные с использованием щёток и позволили потребителям работать с заготовками любой толщины. Области применения пемзовой струйной очистки: перед ламинированием; вместо химической обработки; перед нанесением паяльной маски; после сверления или процесса подтравливания; перед процессом горячего лужения; после завершения всех этапов производства. Ниже приведена основная информация об установке: модель машины JET SCRUBBER REDUCED производительность, м²/час 10; длина машины, мм 1820; максимальная ширина машины, мм 1630; рабочая высота конвейера, мм 960; рабочая ширина конвейера, мм 610; емкость резервуара, л 90; длина камеры, мм 600; длина зоны распыления камеры, мм 500; всего линий с форсунками в камере 10; общее кол-во форсунок в камере 96; сила удара, г/мм 0,6; количество модулей промывки 3; максимальный расход воды, л/мин 24; кол-во и мощность насосов, кВт 1 3,3 + 1 1,1; 54 максимальная потребляемая мощность, кВт 6. Одношпиндельный сверлильно-фрезеровальный станок MICRONIC 81D. Технические характеристики: диаметры отверстий, мм от 0,075 до 6,35; скорость сверления, отв./мин 605; скорость позиционирования по осям X, Y, м/мин скорость обратного хода по оси Z, м/мин точность позиционирования, мкм 80; 35,5; ±5; повторяемость, мкм ±2,5; точность сверления, мкм ±15; точность глубины сверления, мкм ±15; максимальные габариты заготовки, мм 711 787; максимальная толщина заготовки, мм 12,5; рабочее напряжение, В 380; частота, Гц 50; потребляемая мощность, КВт 6; давление воздуха, атм 7; габариты, мм 1500 2000 2000; масса, кг 5500. Конвейерное оборудование фирмы Ten CC-RESCO для прямой металлизации Для качественной обработки отверстий в заготовках с большим соотношением толщины заготовки и диаметра отверстия (начиная от 1 к 6 – отверстия диаметром 0,25 мм в заготовке толщиной 1,55 мм и более), фирма Ten CC-RESCO разработала несколько новинок, используемых в горизонтальных линиях прямой металлизации. Это высоконадёжные системы «давящей волны» и «двойного воздействия», гарантирующие качественную обработку отверстий. Применение этих систем сделало линии прямой металлизации Ten CC-RESCO оборудованием высочайшего качества и надёжности. 55 Система «давящей волны» Это специальная коробка, устанавливаемая между двумя парами транспортных роликов, с двумя прорезями на верхней стороне, выполненными по всей ширине конвейера, создающими постоянный вертикальный поток жидкости, направленный снизу вверх. Этот поток позволяет растворам проникать снизу вверх в каждое отверстие на заготовке, проходящей над коробкой «давящей волны». Такой способ обработки значительно эффективнее обработкой опрыскиванием, поскольку форсунки не разбрызгивают раствор идеально вертикально, в то время, как поток жидкости, создаваемый «вертикальной волной», направлен строго снизу вверх. Кроме того, благодаря двум прорезям в коробке «давящей волны», создаётся два потока рабочего раствора, гораздо более эффективно обрабатывающего отверстия, чем один ряд форсунок, используемый на установках других производителей. Двусторонняя установка нанесения фоторезиста (ламинатор) модели Mega Electronics 24” Возможности: установка температуры и скорости для различных режимов ламинирования при помощи нажатия кнопок на цифровой панели ламинатора; ручная коррекция температуры и скорости для различных применяемых материалов и режимов ламинирования; нагревательные и тянущие валики изготавливаются из силиконового сплава, позволяющие обеспечивать (контролировать) давление валиков на заготовку толщиной до 4 мм; цифровой дисплей, обеспечивающий реальное значение температуры нагревательных роликов в течение операции; переключатель Цельсия – Фаренгейта; время предварительного прогрева – 10 минут; визуальные и звуковые сигналы, предупреждающие оператора о готовности или возможных ошибках возникающих при ламинировании; 8-ми разрядный цифровой микропроцессор, позволяющий точно установить 56 и контролировать время нагрева и скорости ламинирования; функция обратного хода валиков; максимальная рабочая ширина, мм 650; температурный диапазон, °С от 20 до 160; скорость ламинирования, м/мин 0–1,6; рабочее напряжение, В 220; частота, Гц 50; габариты с упаковкой, мм 670 500 1010; вес, кг 49. Установка двустороннего экспонирования C SUN UVE-M500, 5 КВт Установка C SUN UVE-M500 предназначена для экспонирования фоторезиста и паяльной маски при производстве одно и двухсторонних печатных плат. В установке применены две рамы. Пока одна рама экспонируется, во вторую раму укладывается заготовка . Технические характеристики: максимальный размер заготовок и область экспонирования, мм толщина заготовок, мм 610 740; от 0 до 3,2; мощность ламп, КВт 5; интенсивность 30 мВт/см² при длине волны 365 нм; количество ламп 2 ртутные лампы; однородность экспонирования, % 80; автоматические электромагнитные замки рам; сообщения об ошибках и проблемах на ЖКИ мониторе; интерфейс пользователя, сенсорный ЖКИ монитор; встроенные измерители интенсивности излучения; независимые установки для верхней и нижней рамы; до 4 наборов предустановок параметров экспонирования; рабочее напряжение, В 380; частота, Гц 50; 57 охлаждение ламп непосредственное водяное, 25°C, 30 л/мин; емкость бака дистилированной воды, л 60; габариты, мм 1340 2100 1800; вес, кг 800. Установка струйного травления SPLASH, BUNGARD Профессиональная установка струйного травления предназначена для изготовления высококачественных двусторонних печатных плат. Может быть использована для струйной проявки сухого пленочного фоторезиста. Особенности: профессиональная технология струйного травления; линейное разрешения, мкм скорость травления в стандартном растворе FeCl3, 100; 35 мкм Cu, с 90; максимальный размер платы, мм 210 300; управляемый магнитом струйный насос; встроенный нагреватель мощностью, Вт 1000; управляемый термостат; защита от перегрева; крышка с концевым выключателем; встроенная промывочная камера с интегрированной зоной стекания; установка применима для струйной проявки; рабочее напряжение, В частота, Гц размеры, мм 230; 50; 600 660 1200; емкость бака, л 25; вес, кг 30. 3.3.2 Выбор технологического оборудования для сборочно-монтажных работ Автомат трафаретной печати MANTIS Предназначен для нанесения паяльной пасты на площадки для поверхностно58 монтируемых компонентов. Основные технические характеристики автомата трафаретной печати: Настройка совмещения по осям X|Y, мм ±10 Настройка совмещения по углу ±2,5° Время цикла, сек 10 + время печати Скорость печати, мм/сек 1-250 (программируемая) Скорость разделения платы и трафарета, мм/сек 0,1-20 (программируемая) Размеры изделияРазмеры печатной платы, мм от 40×40 до 650×600 Максимальная область печати, мм 608×580 Толщина платы, мм от 0,2 до 5 Максимальная высота компонентов с нижней стороны, мм Технологическое поле для перемещения платы по конвейеру, мм 25 2 Печь конвекционного оплавления припоя OmniES 7 Печь предназначена для равномерного оплавления припоя после установки элементов на печатную плату. Основные технические характеристики печи конвекционного оплавления : атмосфера воздух; скорость конвейера, мм/мин 950; ширина конвейера, мм от 50 до 508; количество зон нагрева 7 сверху; длина зон нагрева, мм 2685; количество зон нагрева, мм 2 сверху; длина зон охлаждения, мм 887; общая длина системы, мм 4863. Система пайки волной припоя VectraES Система пайки волной припоя VectraES предназначена для пайки выводных элементов с предварительным флюсованием. 59 Основные технические характеристики системы пайки волной припоя: максимальная ширина платы, мм от 50 до 460; длина системы, мм 3117; ширина системы, мм 1557; высота системы, мм 1727; скорость конвейера, мм/мин 1000. Многофункциональный автомат установки компонентов SM451 Автомат SM451 позволяет устанавливать поверхностно-монтируемые и монтируемые в отверстия элементы на печатную плату. Основные технические характеристики автомата: размер, 1650×1690×1485 мм; производительность, комп./ч. 11000; размеры устанавливаемых компонентов, максимальная высота компонентов, мм максимальный размер платы, мм от 0201 до 22 мм ИМС; 28; 460×420; минимальный размер платы, мм 50×40; позиции для ленточных питателей, шт 120.; Для ручных операций в качестве рабочего места используется стол TP. Каркас изготовлен из стали с эпоксидно-порошковым покрытием, cтолешница толщиной 25 мм ламинирована стойким покрытием. Регулировка высоты в пределах от 650 до 900 мм с помощью торцевого ключа . Для операций лужения используется паяльная ванна CT-11C – компактная паяльная ванна с микропроцессорным управлением. Технические характеристики: температурный режим пайки, ° C 430; потребляемая мощность, Вт 150; время разогрева, мин от 5 до 15; диаметр ванны, мм 38; емкость ванны, г 300. 60 3.3.2 Пайка волной припоя В процессе пайки волной припоя ПП устанавливаются на конвейер и последовательно проходят несколько рабочих зон паяльной установки: зону флюсования, зону предварительного нагрева и зону пайки. Установки для пайки волной припоя делятся на несколько основных категорий, варианту исполнения (конструкции) и производительности. Вариант исполнения: настольные конвейерного типа с паллетным конвейером, напольные конвейерного исполнения с паллетным либо пальчиковым конвейером. По производительности: с малой производительностью, с средней производительностью, с высокой производительностью. В данном случае необходимо применять немецкую установку для пайки волной ATF 23/33, идеально подходящую для мелкосерийного и среднесерийного производства. Позволяет использовать как свинцовые, так и бессвинцовые технологии. Установка снабжена двумя типами волн, а именно чип-волной и λволной с минимальным расстоянием для уменьшения шлакообразования и остывания плат в процессе пайки. Также имеется зона предварительного подогрева. Подогрев осуществляется с помощью ИК-нагревателей с возможностью добавления модуля конвекции. Зона флюсователя представляет из себя пенный флюсователь (базовая комплектация) с возможностью замены на спрей-флюсователь с одной либо с двумя головками распыления. Основные достоинства установки: небольшие габаритные размеры; высокое качество пайки; высокая надежность; простота использования; невысокая стоимость. Помещение, в котором осуществляется операция пайки волной должно хорошо проветриваться и быть оборудовано вытяжной системой[19]. 61 3.3.3 Отмывка остатков флюса После пайки, необходимо очистить плату от остатков флюса. Для этого в данном техпроцессе применяется установка струйной отмывки Тримакс. Установка струйной отмывки Тримакс предназначена для отмывки печатных узлов (ПУ) различного назначения после пайки от остатков флюсов и других загрязнений. Эта установка обеспечивает полный технологический процесс удаления остатков флюсов включающий в себя отмывку промывочными растворами, ополаскивание и сушку. Промывочный раствор хранится в специальном баке, внутри станины, откуда забирается помпой и через вращающиеся форсунки подается на отмываемые ПУ. Для пополнения уровня промывочного раствора или корректировки его концентрации рядом с баком для его хранения, расположен дополнительный бак для хранения моющего концентрата. Добавление концентрата или деионизованной воды в основной бак может осуществляться при помощи специальных дозирующих устройств, управление, которыми расположенного на лицевой панели установки. Индикаторы датчиков уровня моющего раствора и концентрата в баках так же расположены на лицевой панели. Подготовленные к отмывке ПУ помещаются вертикально, под небольшим углом в специальные корзины, которые загружаются в установку отмывки. После запуска процесса отмывки система форсунок, которые расположены сверху и снизу камеры под большим давлением осуществляют струйную отмывку печатных узлов. При этом корзина с ПУ совершает возвратно-поступательные движения по специальным направляющим. Это необходимо для более качественного покрытия струями моющего раствора всей поверхности ПУ. Моющий раствор циркулирует по замкнутому контуру. Из бака раствор подается в камеру отмывки распыляется через форсунки, и поступает обратно в бак через фильтр, который задерживает механические загрязнения. После завершения процесса отмывки система выдерживает необходимое время для сбора моющего раствора с печатных узлов и стенок камеры в бак. Это необходимо для уменьшения расхода промывочного раствора. Следующим этапом технологического процесса отмывки является процесс 62 ополаскивания ПУ. Для ополаскивания вода забирается из водопровода, и для качественного результата отмывки, необходимо провести ее деионизацию перед подачей в установку. Во время ополаскивания осуществляется измерение удельного сопротивления воды, таким образом оператор может получить первоначальную косвенную оценку качества отмывки. Отработанная после каждого цикла ополаскивания вода сбрасывается в канализацию через механический фильтр тонкой очистки. После нескольких циклов ополаскивания и получения необходимого качества отмывки запускается процесс сушки. Сушка производится встроенными вентиляторами. При сушке контролируется заданная температура воздуха. Моющий раствор и вода для ополаскивания подаются в специальный резервуар, расположенный непосредственно под камерой отмывки. В данном резервуаре смонтированы датчики уровня, что исключает возможность перелива или холостой работы установки в случае отсутствия подачи воды или раствора. В этом же резервуаре осуществляется нагрев моющего раствора используемого в цикле отмывки, что экономит время, избавляя от необходимости осуществлять нагрев всего объема бака для хранения раствора, экономя таким образом время. В конструкции установки Тримакс используется одна помпа для моющего раствора и деионизованной воды. Специальным образом вертикально расположенная под камерой отмывки, она позволяет снизить расход промывочной жидкости до минимума, а все коммуникации, выполненные из нержавеющей стали с минимальным количеством резьбовых соединений полностью исключают вероятность протечек гидросистемы. В установке отмывки Тримакс управление всеми параметрами технологического процесса осуществляется при помощи встроенного персонального компьютера. Режимы промывки для различных изделий могут быть сохранены и использованы в дальнейшем. Программное обеспечение установки отслеживает количество отработанных циклов и отслеживает периодичность регламентных работ. Все данные о процессе могут быть сохранены на внешнем носителе через USB. 63 Технические характеристики установки Тримакс: габариты загружаемых ПП мах, мм 495x444; количество плат максимального размера в корзине 14; давление жидкости при отмывке, атм 1,5; диапазон регулирования температуры сушки, °C 40…75; количество типовых режимов отмывки (программ) 4; напряжение питания, В 380; потребляемая мощность, кВт 20; скорость забора воды л/мин 20; габаритные размеры, мм 813х1118х1702; вес, кг 363. 3.3.4 Контроль монтажа и функциональный контроль После пайки волной возможно большое количество различных дефектов. Также на качество сборки влияет множество различных других факторов. Поэтому после сборки и монтажа необходимо провести контроль. В разрабатываемом техпроцессе для контроля используется Система автоматической оптической инспекции (АОИ) Optima II 7300™ производства фирмы Landre. Установка Optima II 7300 проверяет все обнаруживаемые компоненты, а также выявляет брак в паяных соединениях сразу после пайки компонентов оплавлением или волной припоя. Это помогает повысить качество, поднять выход годных изделий снизить затраты за счет сокращения ненужных проверок плат и их переделки. Особенности установки Optima II 7300: охват всех обнаружимых дефектов при максимальной скорости производственной линии. короткий цикл программирования для быстрой подготовки в случае прототипного производства и для быстрого запуска серийной сборки. 64 высокая точность системы, а также повторяемость результатов с самым низким уровнем ложных срабатываний в отрасли. свойство CopyExact™, обеспечивает переносимость одной и той же программы от машины к машине, для любой производственной линии и сборочного участка. программа Repair station (Ремонтная станция), а также программный пакет обработки производственных данных позволяют повысить качество продукции и всего производства. следование выбранной пользователем стратегией проверки, увеличение выхода годных изделий на последующих этапах производственного цикла, сокращение количества пропущенных дефектов. Приборы и инструменты, применяемые при настройке и сборке изделия приведены в таблице 7. Таблица 7 Наименование Марка Обозначение ГОСТ Основные Осциллограф С1-120 9816-81 Инструменты и материалы Набор отверток 17.199-75 Бокорезы 54.825-88 Плоскогубцы Паяльник (36В,18Вт) Припой ПОС 61 Флюс Ветошь, пропитанная Stabilifnt-22 21930-76 антистатической жидкостью 717.13-95 21241-77 Пинцет 65 4 Экономическая часть 4.1 Расчет трудоемкости изготовления устройства Норма времени на операции Тшт определяется с учетом дополнительного времени на подготовительную работу, обеспечение рабочего места, отдыха, а так же поправочного коэффициента на серийность изготовления. Расчет норм времени осуществляется по следующей формуле: Tшт = ∑t опi ∙ (1 + где K ) ∙ K1; (25) 100 t опi – время выполнения операции (мин.) K – коэффициент подготовительно - заключительного времени (12,5%) K1 – коэффициент учитывающий сложность изделия и серийность его изготовления (1,4) Оперативное время по операционно представлено в таблице 8: Таблица 8 Операции t опiмин. Разряд Часовая тарифная ставка р./ч Формовка 0,96 3 73,71 Лужение 4 3 73,71 Установка 2,3 3 73,71 Установка микросхем 0,96 3 73,71 Подключение 5,03 3 73,71 Пайка волной припоя 0,28 3 73,71 Ручная пайка 0,116 3 73,71 Промывка мест пайки 1,01 2 63,18 Сушка 0,246 2 63,18 Влагозащита 1,78 2 63,18 Итого: 16,77 66 Операции t опiмин. Cборка и регулировка изделий Разряд 8,38 Часовая тарифная ставка р./ч 4 89,51 Всего: 22,45 Расчет норм времени производим по следующей формуле: Tшт = 22,45 ∙ (1 + 12,5 ) ∙ 1,4 = 31,47(мин). 100 4.2 Расчет числа рабочих и их фондов оплаты труда Численность основных рабочих определяется по формуле 26: Сосн = Nскор ∙tшт i Fдс ∙60 , (26) где Nскор - скорректированная партия изготовления изделий, учитывающая, что в цехе производится несколько видов радиотехнических изделий с аналогичным технологическим процессом, шт; Fдс - годовой полезный фонд времени работы монтажника, ч. Для расчетов принимаем следующие значения: Nскор - 11000 шт/пол года; N - 3000 шт/год; N – партия выпуска своего прибора, шт. Fдс = (365 − 52 − 52 − 20) × 8 × 0,98 = 1889,44 (ч. ), где 365 – количество календарных дней; 52 – количество суббот за год; 52 – количество воскресений за год; 20 – количество праздников; 67 0,98 – коэффициент невыходов по уважительной причине. Количество основных рабочих рассчитывается по формуле: Сосн = 11000 ∙ 22,45 = 6,66 7 (чел. ). 1889,44 ∙ 60 Определяем число вспомогательных рабочих по формуле 27: Свспом = 20 % ∙ Сосн, (27) Свспом = 20 % ∙ 7 = 1,4 2 (чел. ), Профессии и разряды вспомогательных рабочих приведены в таблице 9. Таблица 9 Профессии Количество Слесарь по инструменту Слесарь КИП Разряд 1 1 4 4 Часовая тарифная ставка, р./ч 89.51 89,51 Далее рассчитываем оплату труда рабочих. Основные рабочие находятся на сдельно премиальной оплате труда, они получают тарифную оплату, доплаты 8 % и премию в размере 65 %. Кроме того рабочие 4-го разряда получают доплату за мастерство в размере 16 %. Вспомогательные рабочие находятся на повременнопремиальной оплате труда, они получают тарифную оплату 5 % доплаты, 16 % за мастерство (4 разряда) и 50 % премии. Рассчитываем оплату труда рабочих – сдельщиков, радиомонтажников по формуле 28: сд сд сд Фсд от = Зтар + Здоп + Зпрем , где Зсд тар тарифная или основная заработная плата; Зсд доп – доплаты; Зсд прем премия. 68 (28) 𝐾 – средний тарифный коэффициент. 𝐾= 𝐾= ∑ 𝐾𝑖∙𝑇шт ∑ 𝑇шт , 1,4·11,91+1,2·3,03+1,55∙7,48 25,15 (29) = 1,42. Тарифная заработная плата сдельщиков рассчитывается по формуле 30: Зтар = Тшт ·К 60 · Nскор · С1тф , (30) Отсюда следует, что тарифная заработная плата, доплаты и премия сдельщиков равны: Зсд тар = 31,47 ∙ 11000 · 1,42 · 63,23 = 517529,96(р. ), 60 сд сд Здоп = 8% · Зтар = 0,08 · 517529,96 = 41402,32(р. ), сд Зсд прем = 65% · Зтар = 0,65 · 517529,96 = 336393,83 (р. ), Здоп за мастер = ( 8,38 ∙ 1,58 ∙ 11000 ∙ 81,61) · 16% = 31696,1 (р. ), 60 Фсд от = 517529,96 + 41402,32 + 336393,83 + 31696,1 = 927022,21 (р. ). Оплата труда рабочих на повременно-премиальной оплате: Фпов = Зтар.сд + Здоп.сд + Здоп.сд+ Зперм , Зтар.пов = 1732,64 ∙ 2 ∙ 89,51 = 310177,21 (р.), Здоп.пов= (5%+16%) ∙ 310177,21= 65137,21 (р.), Зперм.пов= 50 % ∙ 310177,21 = 155088,6 (р.), Фпов =310177,21 + 65137,21 + 155088,6 =530403,02 (р.). Справочно определяем средне месячную оплату труда: ср Змес.сд = Фотсд = 11035,97(р. ). Fдс ∙ 60 69 (31) 4.3 Расчет стоимости основных материалов и комплектующих изделий К основным материалам относятся материалы платы (стеклотекстолит или гетинакс) и материал корпуса (пластмасса и металл). К покупным комплектующим изделиям относятся радиоэлементы, элементы внешнего оформления, крепеж, провода, разъемы. Расчет осуществляется в таблице 10. Размер партии – 5000 шт. Таблица 10 — Расчет затрат на основные материалы Наименование основных материалов и ПКИ 1 Материалы основные: стеклотекстолит, Транспортно заготовительные расходы Всего затрат на материалы Покупные комплектующие (ПКИ) Светодиоды FYL5013UYC 5В 10 Конденсаторы К10-17Б н100 22пф х 50В К50-16 47пФ х 16В Микросхемы ATtiny2313-20PI Резисторы C2-23 0.125 430Ом C2-23 0.125 270Ом C2-23 0.125 470Ом С1-4-0,125- 0,01 кОм С1-4-0,125- 100 кОм С1-4-0,125- 47 кОм Регуляторыположительного напряжения L78L33ACZ-AP 10 мА Единица Норма измерен расходов -ия 3 2 2 м 100х100 5400 мм 1,4% р. Цена за Стоимость, р единиНа 1 На партию цу, р изделие 4 5 6 140 - - 75,6 378800 1,05 76,65 5250 383250 шт. 7 9 шт. 1 8 8 40000 шт. 2 3 6 30000 шт. 1 шт. шт. шт. шт. шт. шт. 37,93 1 1 2 1 2 2 шт 1 70 63 315500 37,93 0,9 1,9 5 1,9 1,15 3,40 189650 0,9 1,9 10 1,9 2,3 6,8 90 90 4500 9500 50000 9500 11500 34000 550000 Наименование Единица Норма основных материалов и измерен расходов ПКИ -ия Итого затрат на ПКИ р. Транспортноизготовительные расходы на ПКИ 1,4% Всего затрат на ПКИ р. - Цена за Стоимость, р единиНа 1 На партию цу, р изделие 1152,03 5760150 - 16,12842 1168,15842 80642,1 5840792,1 4.4 Расчёт накладных расходов Это расходы общего характера. К расходам по содержанию и эксплуатации оборудования относятся: амортизация оборудования, все расходы связанные с содержанием, ремонтом и эксплуатации оборудования и ряд других оборудований. К цеховым (общепроизводственным) относятся все расходы, связанные с содержанием здания цеха и управления цехом. К общезаводским относятся все расходы, связанные с управлением фирмой, необходимо рассчитать какая часть общих расходов будет включена в себестоимость изготовления модели устройства. Для этого составляются сметы соответствующих накладных расходов, их итог делится на фонд оплаты труда основных рабочих и далее считают, что если так соотноситься накладные расходы и зарплата основных рабочих, то точно такое же соотношение будет и в себе стоимости любого выпускаемого изделия. Знаклад𝑖= 120 +50+40=210 %. Накладные расходы рассчитываем общей суммой так, как они рассчитываются аналогично: Знаклад𝑖= 𝑃𝑜𝑖 + Цор𝑖 + Ор𝑖 , (32) где Знаклад𝑖 это часть общих накладных расходов, которая включается в калькуляцию себестоимости устройства на микроконтроллере; Pоi это часть расходов по содержанию и эксплуатации оборудования, которая включается в калькуляцию устройства на микроконтроллере; 71 Орi это часть общезаводских расходов; Цорi это часть цеховых расходов; Знаклад𝑖= 210 % ∙ Зтар сд𝑖= 2,1 ∙ 47,04 = 98,78 (р.). 4.5 Расчет себестоимости изготовления замка с интерфейсом Bluetooth и нижнего предела цены для него. Для расчета изделия заполняется “Калькуляция”, т.е. расчет затрат на единицу. Она необходима для дальнейшего расчета нижнего уровня цены и последующих цен. Документ представлен в таблице 11: НДС = [Sполн] − (прямые материальные затраты) ∙ 18%; (33) НДС = (1148 − 929,33) ∙ 18% = 40,8 (р. ). Таблица 11 – Расчет себестоимости Наименование статей калькуляции Основные материалы Покупные комплектующие изделия (ПКИ) Основная заработная плата производственных рабочих Дополнительная заработная плата производственных рабочих Премия производственных рабочих Отчисления на социальные нужды (30 %) Страхование от несчастных случаев (0,6 %) Расходы по содержанию и эксплуатации оборудования Цеховые расходы Общезаводские расходы Прочие производственные расходы (2,5%) Производственная себестоимость Внепроизводственные расходы (0,15%) Полная себестоимость Норматив рентабельности 72 Сумма, р. На 1 единицу На партию 24,18 120919,5 897,15 4485750 47,04 235200 6,64 30,57 22,8 0,32 33200 152850 45606 1600 98,78 1,34 1416,66 2,12 1148 15% 493900 6700 7083300 10600 5740000 Сумма, р. На 1 единицу На партию 172,2 86100 1302 6601000 40,8 204003 1342,35 6515000 Наименование статей калькуляции Прибыль Оптовая цена НДС Цена с учетом НДС 4.6 Технико-экономические показатели работы участка сборки и регулирование радиоэлектронного изделия. Объём товарной продукции: Дтов = Ц ∙ 𝑁 (р.). (34) Дтов = 5000 ∙ 1342,35 = 6515000 (р.). где Ц- цена изделия, р. N- партия изготовления, шт. Прибыль определяет как разность между объёма производственной продукции в оптовых ценах и полной себестоимости. Пр = Ц ∙ 𝑁- 𝑆полн ∙ N, (35) Пр = 6515000 − 5740000 = 775000(р. ). Уровень общей рентабельности: 𝑅1= ( 𝑅1 = ( Пр Косн+ Коб ) x 100, (36) 775000 ) 𝑥 100 = 22 %, 2700000 + 810000 где Косн – стоимость основных производственных фондов участка, т.р. Коб - стоимость нормируемых оборотных средств. Рассчитываются в 73 размере 30 % стоимости основных фондов. Косн- стоимость основных фондов определяется укрупнённо по нормативу 600000р на человека. Косн = 600000 ∙ 9 = 5400000 (р.). Коб − расчитывается по нормативу 30% от Косн. Коб = 5400000 ∙ 0,3 = 1620000 (р.). Уровень рентабельности радиоэлектронного изделия: 𝑅2 = (Ц - 𝑆полн )/ 𝑆полн ∙ 100, 𝑅2 = (1342,35−1148) 1148 𝑥 100 = 17 %. Фондоотдача: 𝐹отд = Дтов Косн 6515000 = 2700000 = 2,41. Фондоёмкость: 𝐹ёмк = Косн Дтов = 2700000 6515000 = 0,41. Фондовооружённость: 𝐹воор = Косн С = 2700000 9 где С - численность рабочих, ч. 74 = 300000 (р./ч), (37) Таблица 12- Основные технико-экономические показатели Наименование показателя 1 Объём товарной продукции 2 Полная себестоимость товарной продукции 3 Стоимость основных фондов участка 4 Численность рабочих 5 Фонд оплаты труда 6 Фондоотдача 7 Фондоёмкость 8 Фондовооружённость 9 Средняя заработная плата одного рабочего 10 Уровень рентабельность производства 11 Уровень рентабельность изделия Ед.изм. т.р. Значение 6515 т.р. 5740 т.р. ч. т.р. р/ч. 2700 9 1457 2,41 0,41 300000 р. 11035 % 22 % 17 75 5 Охрана труда 5.1 Пожарная безопасность Общие требования пожарной безопасности Ответственность за обеспечение пожарной безопасности помещений несут ответственные лица, работающие в этих помещениях. Каждый сотрудник должен быть проинструктирован о мерах пожарной безопасности, знать основные требования«Правил пожарной безопасности Российской Федерации», строго соблюдать установленный настоящей инструкцией противопожарный режим и не допускать действий, которые могут вызвать пожар. Установление строгого противопожарного режима преследует основную цель недопущение пожаров и загораний от неосторожного обращения с огнем, курения, от небрежного ведения огневых работ, от оставленных без присмотра включенных в электросеть электронагревательных приборов. Территория учреждения должна постоянно содержаться в чистоте. Отходы горючих материалов, опавшие листья и сухую траву следует регулярно убирать и вывозить с территории. Эвакуационные проходы, тамбуры и лестницы не загромождать каким-либо оборудованием и предметами. Все двери эвакуационных выходов должны открываться по направлению выхода из здания и в период нахождении детей в здании учреждения двери эвакуационных выходов закрывать только изнутри с помощью легко открываемых запоров. Двери (люки) чердачных и технических помещений должны быть постоянно закрыты на замок. Ключи от чердачного помещения должны храниться в определённом месте доступном для получения их в любое время суток. Пожарные краны должны быть оборудованы рукавами и стволами, помещенными в шкафы, которые пломбируются. Пожарный рукав должен быть присоединен к крану и стволу. Проверка работоспособности пожарных кранов внутреннего противопожарного водопровода должна осуществляться не реже двух раз в год (весной и осенью) с перемоткой 76 льняных рукавов на новую складку. Установки пожарной автоматики должны эксплуатироваться в автоматическом режиме и круглосуточно находиться в работоспособном состоянии. Огнетушители должны размещаться в легкодоступных местах на высоте не более 1,5м, где исключено их повреждение, попадание на них прямых солнечных лучей, непосредственное воздействие отопительных и нагревательных приборов. Неисправные сети и электрооборудование немедленно отключать до приведения их в пожаробезопасное состояние. На каждом этаже, на видном месте должен быть вывешен план эвакуации на случай возникновения пожара, утвержденный руководителем. В коридорах и на дверях эвакуационных выходов должны быть предписывающие и указательные знаки безопасности. В детском учреждении количество эвакуационных выходов из помещений любого этажа должно быть не менее 2-х. По окончании занятий работники учреждения должны тщательно осмотреть свои закрепленные помещения и закрыть их, обесточив электросеть. Сотрудники не прошедшие противопожарный инструктаж, к работе не допускаются. Лица, нарушающие требования данной инструкции, несут ответственность в установленном законом порядке. Запрещается: разводить костры, сжигать мусор на территории учреждения; курить в помещениях учреждения; производить сушку белья, устраивать склады, архивы и т.д. в чердачных помещениях; проживать в здании учреждения обслуживающему персоналу и другим лицам; хранить в учреждении легковоспламеняющиеся, горючие жидкости и другие легковоспламеняющиеся материалы; использовать для отделки стен и потолков горючие материалы; при проведении праздничных мероприятий 77 (ёлок) зажигать в помещении разного вида фейерверки, бенгальские огни, стеариновые свечи, гасить полностью свет в помещении, одевать детей в костюмы из ваты, марли, не пропитанные огнезащитным составом. снимать предусмотренные проектом двери вестибюлей, холлов, коридоров, тамбуров и лестничных клеток; забивать гвоздями двери эвакуационных выходов; оставлять без присмотра включенные в сеть электроприборы; применять в качестве электрической защиты самодельные и некалиброванные предохранители ("жучки"); проводить огневые, сварочные и другие виды пожароопасных работ в здании учреждения при наличии в помещениях людей, а также без письменного приказа заведующей; проводить уборку помещений с применением бензина, керосина и других легковоспламеняющихся и горючих жидкостей, а также производить отогревание замерзших труб паяльными лампами и другими способами с применением открытого огня. Требования пожарной безопасности перед началом работы Каждый работник организации должен проверить: наличие и состояние первичных средств пожаротушения; противопожарное состояние электрооборудования согласно требованию действующих инструктажей; работоспособность системы вентиляции дымоудаления; исправность телефонной связи; состояние эвакуационных выходов, проходов. Требования пожарной безопасности во время работы. В рабочее время каждый работник должен: постоянно содержать в чистоте и порядке свое рабочее место; проходы, выходы не загромождать 78 различными предметами и оборудованием; не допускать нарушение пожарной безопасности со стороны посторонних лиц; не подключать самовольно электроприборы, исправлять электросеть и предохранители; не пользоваться открытым огнем в служебных и рабочих помещениях; не курить, не бросать окурки и спички в служебных и рабочих помещениях; не накапливать и не разбрасывать бумагу и другие легковоспламеняющиеся материалы и мусор; не хранить в столах, шкафах и помещениях ЛВЖ (бензин, керосин и др.); не пользоваться электронагревательными приборами в личных целях с открытыми спиралями; не оставлять включенными без присмотра электрические приборы и освещение; не вешать плакаты, одежду и другие предметы на электророзетки, выключатели и другие электроприборы. 5.2 Пожарная безопасность на предприятиях радиоэлектронной промышленности Требования, предъявляемые к пожарной безопасности, регламентируются государственными стандартами, строительными нормами и межотраслевыми противопожарными правилами. Основные меры предотвращения пожаров и взрывов включают в себя: ограничение количества горючих веществ и замену их по возможности негорючими веществами, максимально возможное применение негорючих веществ; устранение возможных источников зажигания (электрических искр, нагрева оболочек оборудования); ограничение распространения пожара с использованием строительно-планировочных средств (устройство противопожарных преград внутри помещений и разрывов между зданиями, монтаж противо-дымной защиты); организацию пожарной охраны, применение средств 79 пожаротушения и устройств пожарной сигнализации. Кроме того, необходимо постоянно следить за исправностью электрооборудования. Электроустановки и контрольно-измерительная аппаратура должны иметь плавкие предохранители и автоматические выключатели. После окончания работы все электрохозяйство должно быть обесточено. По условиям пожаробезопасности следует тщательно контролировать сопротивление изоляции электроцепей. Электропроводка и общеобменная вентиляция в помещении для работ с легковоспламеняющимися веществами и клеями должны выполняться с учетом взрывобезопасности. Максимально допустимое для хранения на рабочем месте количество растворителей, применяющихся для аппаратуры и содержащих горючие утвержденной по предприятию. Это промывки и обезжиривания деталей вещества, указывается в инструкции, количество ограничивается суточной потребностью цеха, определяемой технологическим отделом и согласованной с органами пожарного надзора. Легковоспламеняющиеся жидкости (ЛВЖ) необходимо хранить в посуде из неискрообразующего материала с герметичными крышками, исключающей опрокидывание. Посуда должна иметь надпись с четким названием жидкости, а также пометку «Огнеопасно». Во избежание самовозгорания или взрыва не допускается совместное хранение ацетона, эфиров и других летучих растворителей с хромовым ангидридом, азотной кислотой и прочими окислителями. В связи с тем что при электромонтажных работах (пайке и об-луживании горячим припоем, обжигании концов монтажных проводов) применяются ЛВЖ (этиловый спирт, скипидар), электромонтажные участки являются пожароопасными. Для предотвращения пожара подставки для электропаяльников должны быть изготовлены из негорючего материала. На случай пожара в цехах должны быть предусмотрены средства тушения (огнетушители, пожарный инструмент, инвентарь) и пожарная сигнализация. 80 ЗАКЛЮЧЕНИЕ Выпускная квалификационная работа выполнена в полном объеме, в соответствии с техническим заданием. В результате выполнения работы разработан замок с интерфейсом Bluetooth, который должен получить широкое применение во всех отраслях народного хозяйства и в быту. Доказана актуальность разработки, подробно приведены технические характеристики устройства. В результате выполнения патентного поиска в качестве базового устройства выбрана авторская разработка Мартынова А.П.; Николаева Д.Б.; Шишкина Г.И. №2154722 «Электронный кодовый замок». Произведено технико – экономическое обоснование выбора элементной базы. Разработанное устройство, реализованное на доступной и современной элементной базе с использованием PIC – контроллера, и в дальнейшем возможна модернизация программного обеспечения, что приведет к увеличению функциональности изделия. Подробно описаны назначение и принцип действия замка с интерфейсом Bluetooth. Выполнен расчет габаритных размеров печатной платы (40х60 мм), выбран материал печатной платы (СФ1–50–1,5). Выполнен расчет ширины печатного проводника (0,45 мм) и расстояние между печатными проводниками (0,45 мм), что соответствует 2 классу точности. Рассчитаны диаметры монтажных и технологических отверстий и диаметры контактных площадок, а так же расстояние между центрами монтажных отверстий при прокладке между ними 1, 2, 3 печатных проводников. Рассчитано сопротивление печатных проводников, которое составило 0,53 Ом. В расчете надежности определен гарантийный срок и срок эксплуатации изделия, которые составили 2 года и 5 лет 9 месяцев. Анализ и расчет технологичности доказал целесообразность изготовления устройства на производстве. Выбрано технологическое оборудование для изготовления и подробно описаны сборочно – монтажные работы. В экономической части выполнены расчеты нормы времени и операции 81 сборки платы и прибора, численности исполнителей и их фондов оплаты труда, затрат на основные комплектующие изделия, затрат по содержанию и эксплуатации оборудования и общепроизводственных расходов, себестоимости изготовления замка с интерфейсом Bluetooth.Были выведены технико – экономические показатели работы участка сборки и регулировки радиоэлектронного изделия. Норма времени на изготовление замка составила 31,47 минуты. По итогам расчетов, цена с учетом НДС на замок с интерфейсом Bluetooth составила 1342 рублей. Данное изделие будет рентабельным при партии в 5000 штук. Цена партии с учетом НДС составит 6515000 рублей. В разделе охраны труда рассмотрены вопросы пожарной безопасности и пожарной безопасности на предприятиях радиоэлектронной промышленности. В приложениях приведен пример заполнения гарантийных обязательств на емкостной замок с интерфейсом Bluetooth, представлены перечень элементов, составленный на основании схемы электрической принципиальной и спецификация. Графическая часть выполнена с использованием ЭВМ в пакетах прикладных программ P – CAD, и Microsoft Office Visio. 82 СПИСОК ЛИТЕРАТУРЫ Патентные документы 1 Методика патентного поиска. – Электрон. дан. – Режим доступа: http://it4b.icsti.su/itb/ps/ps_all.html. 2 Запирание или отпирание замков и других запирающих устройств с помощью электрических или магнитных средств. – Электрон. дан. – Режим доступа: http://patents.su/3-244149-ehlektromagnitnyjj-kodovyjj-zamok.html. 3 Электронный кодовый замок. – Электрон. дан. – Режим доступа: http://rupatent.info/21/50-54/2154722.html. 4 Устройства для перемещения засова с помощью электромагнитных средств. – Электрон. дан. – Режим доступа: http://patents.su/2-8535-dvernojj-ehlektricheskijjzamok-s-magnitnym-klyuchom.html. 5 Выбор и обоснование элементной базы. – Электрон. дан. – Режим доступа: http://www.techproof.ru/prunids-762-1.html. 6 Резисторы. – Электрон. дан. – Режим доступа: http://www.chipdip.ru/product0/36874/. 7 Конденсаторы. – Электрон. дан. – Режим доступа: http://www.chipdip.ru/product0/16621/. 8 Светодиоды. – Электрон. дан. – Режим доступа: http://www.chipdip.ru/product1/8006681348/. 9 Разъемы. – Электрон. дан. – Режим доступа: http://www.chipdip.ru/product/cwf-4/. 10 Микросхема ATtiny2313-20PI.– Электрон. дан. – Режим доступа: http://lib.chipdip.ru/059/DOC000059765.pdf. 11 Регулятор напряжения - doc000222844.pdf – Электрон. дан. – Режим доступа: http://www.chipdip.ru/product/l78l33acz/. 12 Конденсаторы электролитические. – Электрон. дан. – Режим доступа: http://www.chipdip.ru/product0/9000261763/. 13 Bluetooth модуль. – Электрон. http://www.chipdip.ru/product/hc-06/. 83 дан. – Режим доступа: 14 Федулова А. А., Котов Е. П., Явич Э. Р, Химические процессы в технологии изготовления печатных плат. М.: Радио н связь, 1981 - 133 с. 15 Андросова В. Г., Банков В. Н, Дикиджи А. Н., Ильичев В. А., Караульник А. Е., Поздняков П. Г., Рахманинов С. В. Справочник по кварцевым резонаторам.. 16 Груев И. Д., Матвеев Н. И., Сергеева Н. Г. Гальваническое золочение, серебрение и палладирование в производстве РЭА. М.: Радио и связь, 1981 - 140 с. 17 Ханке X. И., Фабиан X., Технология производства радиоэлектронной аппаратуры. М.: Энергия, 1980 - 464 с. 18 Фрумкин Г.Д. Расчет и конструирование радиоэлектронной аппаратуры / Г.Д. Фрумкин. – М.: Высшая школа, 1977. – 238 с. 19 Пайка волной припоя. – Электрон. дан. – Режим доступа: http://pcbdesigner.ru/pcb/montazh-pechatnykh-plat/avtomatizirovannaya-pajka-i-pajkavolnoj-pripoya-v-texnologii-skvoznogo-montazha-pechatnyx-plat.html. 20 Контроль монтажа и функциональный контроль. – Электрон. дан. – Режим доступа: http://www.rts-engineering.ru/Smounting/SMOborud/smEK.html. 84 ПРИЛОЖЕНИЕ А Гарантийные обязательства Условия гарантии 1 Гарантия действительна только при наличии правильно и четко заполненном, заверенном печатью компании и подписью кладовщика гарантийном талоне, полной продажной комплектации, включая весь упаковочный материал, описания и так далее. Отсутствие упаковочного материала рассматривается как несоблюдение правил транспортировки. При обращении в технический отдел покупатель обязан четко указать характер и проявление неисправности. 2 Бесплатный ремонт производится только в течение срока, указанного в гарантийном талоне. 3 Серийные номера и модели изделия должны соответствовать указанным в гарантийном талоне. 4 Изделие снимается с гарантии и бесплатный ремонт не производится в следующих случаях: 4.1 Если изделие было повреждено при транспортировке, хранении или были нарушены правила эксплуатации. В частности, присутствуют характерные внешние проявления нарушений правил эксплуатации, транспортировки и хранения: повреждения на корпусе вытяжной гаражной вентиляции с реле времени, которые могут быть истолкованы как следы удара; нарушение целостности корпуса вытяжной гаражной вентиляции с реле времени; неправильное подключение, пренебрежение правилами эксплуатации; неправильная транспортировка вытяжной гаражной вентиляции с реле времени; механические повреждения вытяжной гаражной вентиляции с реле времени; превышение допустимой внешней температуры работы. В каждом конкретном случае специалист определяет, были ли нарушены правила эксплуатации, транспортировки или хранения. 85 4.2 Если изделие имеет следы постороннего вмешательства или была попытка несанкционированного ремонта. 4.3 Если были нарушены гарантийные пломбы. 4.4 В гарантийном талоне были внесены изменения или исправления, не заверенные печатью и подписью продавца или специалиста технического отдела. 5 Гарантия и другие обязательства не распространяются на следующие неисправности: повреждения, вызванные попаданием внутрь изделия посторонних веществ и предметов; повреждения, вызванные использованием нестандартных подключаемых устройств и оборудования; повреждения, вызванные стихией, пожаром, бытовыми факторами; повреждения, вызванные несоответствием Государственным стандартам параметров питающих сетей; повреждения, вызванные применением нестандартных запчастей и профилактического оборудования; механические повреждения. 6 Введение фирмой новых гарантийных сроков для определенных изделий не имеет обратной силы, то есть сроком гарантии на изделие является тот период гарантии, который установлен на момент покупки. Эта гарантия не распространяется на ущерб, причиненный другому оборудованию. Фирма не несет ответственности за несовместимость своей продукции с изделиями сторонних производителей. Отказ от ответственности за сопутствующие убытки: фирма-производитель или её партнёры ни при каких условиях не несут ответственности за какой-либо ущерб, связанный с использованием или невозможностью использования купленного оборудования. В любом случае, возмещение не может превышать стоимости, фактически уплаченной за единицу оборудования, приведшую к убыткам. На модель замка с интерфейсом Bluetooth предоставлена гарантия фирмыизготовителя сроком 2 года при соблюдении условий, оговоренных выше. 86 87