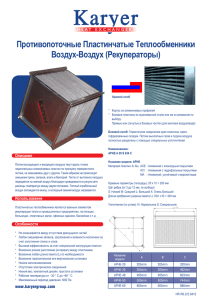

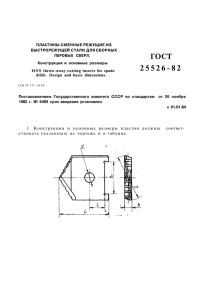

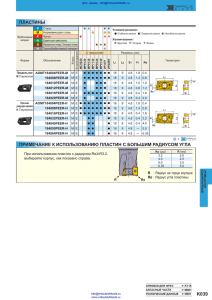

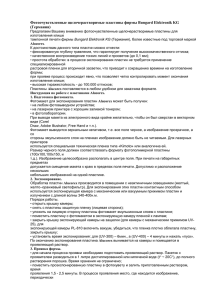

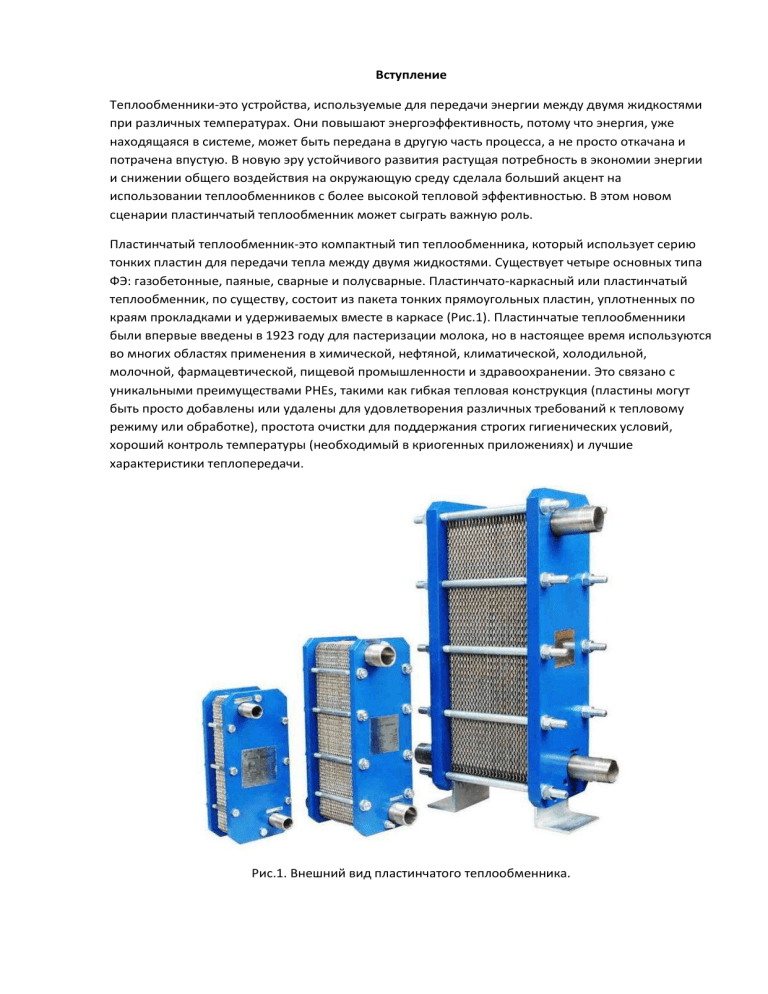

Вступление Теплообменники-это устройства, используемые для передачи энергии между двумя жидкостями при различных температурах. Они повышают энергоэффективность, потому что энергия, уже находящаяся в системе, может быть передана в другую часть процесса, а не просто откачана и потрачена впустую. В новую эру устойчивого развития растущая потребность в экономии энергии и снижении общего воздействия на окружающую среду сделала больший акцент на использовании теплообменников с более высокой тепловой эффективностью. В этом новом сценарии пластинчатый теплообменник может сыграть важную роль. Пластинчатый теплообменник-это компактный тип теплообменника, который использует серию тонких пластин для передачи тепла между двумя жидкостями. Существует четыре основных типа ФЭ: газобетонные, паяные, сварные и полусварные. Пластинчато-каркасный или пластинчатый теплообменник, по существу, состоит из пакета тонких прямоугольных пластин, уплотненных по краям прокладками и удерживаемых вместе в каркасе (Рис.1). Пластинчатые теплообменники были впервые введены в 1923 году для пастеризации молока, но в настоящее время используются во многих областях применения в химической, нефтяной, климатической, холодильной, молочной, фармацевтической, пищевой промышленности и здравоохранении. Это связано с уникальными преимуществами PHEs, такими как гибкая тепловая конструкция (пластины могут быть просто добавлены или удалены для удовлетворения различных требований к тепловому режиму или обработке), простота очистки для поддержания строгих гигиенических условий, хороший контроль температуры (необходимый в криогенных приложениях) и лучшие характеристики теплопередачи. Рис.1. Внешний вид пластинчатого теплообменника. 2. Механические свойства Пластинчатый теплообменник (ПТ) состоит из пакета тонких прямоугольных пластин с отверстиями, через которые протекают два потока жидкости, где происходит теплопередача. Другие компоненты представляют собой рамную пластину (неподвижную плиту), прижимную пластину (подвижную плиту), несущую базу и опорные лапы, винты для сжатия пакета пластин (Рис.2). Пластинчатый теплообменник может вместить до 700 пластин. Когда пакет пластин сжимается, отверстия в углах пластин образуют непрерывные туннели или коллекторы, через которые текучие среды проходят, пересекая пакет пластин и выходят из него. Промежутки между тонкими пластинами теплообменника образуют узкие каналы, которые попеременно омываются горячей и холодной жидкостями. 2.1. Тепловые пластины и прокладки Наиболее важной и дорогостоящей частью ПТ являются его термические пластины, которые изготавливаются из металла, металлического сплава или даже специальных графитовых материалов, в зависимости от области применения. Нержавеющая сталь, титан, никель, алюминий, инколой, хастеллой, - вот некоторые примеры, обычно встречающиеся в промышленном применении. Пластины могут быть плоскими, но в большинстве случаев имеют гофры, которые оказывают сильное влияние на теплогидравлические характеристики устройства. Некоторые из основных типов пластин показаны на рис. 3, хотя большинство современных ПТ используют шевронные типы пластин. Каналы, образованные между соседними пластинами, создают закрученное движение для жидкостей, как это видно на Рис.4. Угол шеврона обращен в смежных листах, так что когда пластины затягиваются и гофры обеспечивают многочисленные точки контакта. Уплотнение пластин достигается с помощью прокладок, установленных на их концах. Прокладки обычно представляют собой формованные эластомеры, выбранные на основе их совместимости с жидкостью и условий температуры и давления. Многопроходные устройства могут быть реализованы в зависимости от расположения прокладок между пластинами. Обычно для изготовление прокладок используются различные виды каучука. Рис.3. Типы пластинчатых теплообменников. Рис.4. Турбулентное течение в каналах. Плюсы Гибкость: простая разборка позволяет адаптировать ПТ к новым требованиям технологического процесса путем простого добавления или удаления пластин или изменения количества проходов. Кроме того, разнообразие моделей пластинчатых гофр, а также возможность использования их комбинаций в одном и том же ПТ. Хороший температурный напор: из-за узких каналов, образованных между соседними пластинами, только небольшой объем жидкости содержится в ПТ. Таким образом, устройство быстро реагирует на изменения технологических условий с небольшим запаздыванием, так что температура легко регулируется. Это важно, когда необходимо избегать высоких температур. Кроме того, форма каналов уменьшает возможность возникновения застойных зон (мертвого пространства) и зон перегрева. Низкая стоимость производства: поскольку пластины только спрессованы (или склеены) вместе, а не сварены, производство ПТ может быть относительно недорогим. Для изготовления пластин могут быть использованы специальные материалы, чтобы сделать их более устойчивыми к коррозии и/или химическим реакциям. Компактность: высокая термическая эффективность ПТ означает, что они имеют очень маленький размер. При одинаковой площади теплопередачи ПТ часто занимают на 80% меньше площади пола (иногда в 10 раз меньше), чем кожухотрубные теплообменники. Простота осмотра и очистки: поскольку компоненты ПТ могут быть разделены, их можно очистить и проверить. Эта особенность необходима в пищевой и фармацевтической промышленности. Минусы Ограничения температуры и давления: важное ограничение ПТ связано с пластинчатыми прокладками. Давление и температура, превышающие 25 атм и 160 °С, соответственно, недопустимы, поскольку они могут привести к утечке стандартных прокладок. Однако прокладки, изготовленные из специальных материалов, выдерживают температуру до 400 ° С, и есть возможность приварить или припаять пластины друг к другу, чтобы работать в более тяжелых условиях. Это имело бы дополнительные преимущества увеличения эксплуатационных пределов, а также возможность работы с агрессивными жидкостями, поскольку это исключило бы необходимость в прокладках. Тем не менее, ПТ потеряет свои основные преимущества гибкости и простоты очистки, а оборудование станет более дорогим. Фазовый переход: в особых случаях ПТ могут использоваться в конденсационных или испарительных процессах, но не рекомендуются для газов и паров из-за ограниченного пространства внутри каналов и ограничений давления. Утечка: трение между металлическими пластинами может вызвать износ и образование небольших отверстий, которые трудно обнаружить. В качестве меры предосторожности рекомендуется нагнетать рабочую жидкость под давлением, чтобы уменьшить риск загрязнения в случае утечки из пластины. Вывод: применение новых технологичных ПТ позволяет наряду с экономией первоначальных затрат (2030%) переходить на другие режимы работы. Достигается более эффективное использование источников энергии, повышение их КПД.