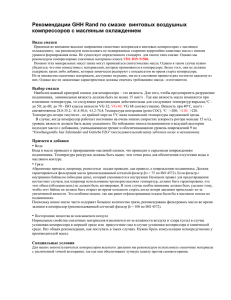

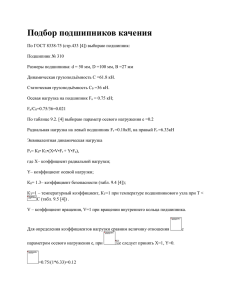

Культура проведения плановопроизводственного ремонта Надежда Анна 2019 СИСТЕМА СМАЗЫВАНИЯ МАСЛОМ СТАНДАТНЫЕ УСЛОВИЯ ЭКСПЛУАТАЦИИ МАСЛЯННАЯ ВАННА или Рабочая температура < 50 °C (120 °F) МАСЛОПОДАЮЩЕЕ КОЛЬЦО Незначительный риск загрязнения ПРИБЛИЗИТЕЛЬНЫЙ ИНТЕРВАЛ ЗАМЕНЫ МАСЛА1) 12 месяцев Рабочая температура от 50 до 100 °C (120 to 210 °F) Лёгкое загрязнение от 3 до 12 месяцев Рабочая температура > 100 °C (210 °F) Загрязнённая среда 3 месяцев Циркуляционное смазывание или смазывание впрыском Любые масла Определяется опытным путём (регулярная проверка состояния масла), зависит от частоты циркуляции общего объёма масла и наличия охлаждение масла. • Смазывания подшипников качения / скольжения • Охлаждение подшипника не является основным фактором • Работа на относительно низких скоростях • Наличие вибрации и ударных нагрузок, защита от них • Частый запуск и остановка, смена направления • Смазывания штифтов и втулок, (обеспечивает более густую смазку, чем масло) • Поддержания статических нагрузок. Главная роль смазки в функционировании подшипника —уменьшается трение скольжения, в результате чего деталь становится менее подверженной износу и поломке. • Класс NLGI. • Температура каплепадения (в °C). • ЧШМ. Показатели качества смазки, определенные на четырехшариковой машине. • Коэффициент количества оборотов — показатель DN. (В подшипниках качения оптимальны к использованию смазки классов NLGI 1 - 4.) (исследования различных типов веществ для смазывания, используемых при различных степенях контактных напряжений.) (Эта величина показывает, какая предельная окружная скорость может применяться в подшипнике качения при использовании консистентной смазки. Показатель рассчитывается по трем параметрам: средний диаметр детали в миллиметрах, скорость вращения детали, коэффициент, который служит для учета доли силы трения скольжения в конкретной конструкции подшипника.) ПЕРВИЧНОЕ НАПОЛНЕНИЕ СМАЗКОЙ Рассчитывая, сколько смазки в подшипник набивать, следует определить показатель быстроходности подшипника (DN). Можно ориентироваться на следующие ориентировочные уровни заполнения подшипника консистентной смазкой (от полного объема его внутренней полости): 15-20% для самых скоростных; 30% для быстрых; 50% (до 2/3) для среднескоростных и медленных; 90% для самых медленных. ИНТЕРВАЛЫ ПОВТОРНОГО ЗАПОЛНЕНИЯ СМАЗКОЙ Расчет интервалов досмазывания обычно основывается на практических результатах производителей подшипников качения. Методы расчета указаны в каталогах производителей или в спецификациях. Интервалы смазывания tf (для подшипников с вращающимся внутренним кольцом на горизонтальных валах при нормальных условиях эксплуатации и загрязненности) можно определить при помощи диаграммы как функцию – параметра быстроходности A, умноженную на соответствующий коэффициент подшипника bf , где A = n dm n = частота вращения, об/мин dm = средний диаметр подшипника = 0,5 (d + D), мм bf = коэффициент, зависящий от типа подшипника и условий нагрузки (смотрится по таблицам) – отношения нагрузки C/P Интервал повторного смазывания tf — количество рабочих часов, в течение которых высококачественная пластичная смазка на основе литиевого мыла и минерального базового масла обеспечивает надёжную работу при температуре 70 °C На каждые 15 °C повышения рабочей температуры свыше 70 °C рекомендуется вдвое уменьшать величину интервала Верхний предел рабочих температур пластичной смазки не должен быть превышен. Интервал смазывания tf может быть увеличен при температуре ниже 70 °C, если эта температура не приближается к нижнему пределу рабочих температур Однако общее увеличение интервала смазки tf никогда не должно быть больше, чем в два раза.