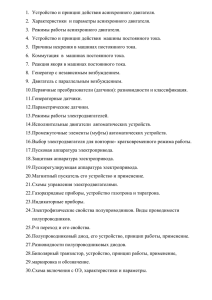

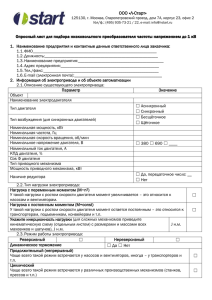

РЕФЕРАТ Дипломная работа содержит 64 с., 29 рисунков, 10 таблиц, 9 источников, 3 приложения. Ключевые слова: мостовой кран, механизм передвижения, асинхронный двигатель, преобразователь частоты, имитационная модель, структурная схема, компенсация, коррекция, IR-компенсация. Объектом исследования является частотно–регулируемый электропривод механизма передвижения тележки мостового крана. Цель работы – выполнить проектирование асинхронного частотнорегулируемого электропривода механизма передвижения тележки мостового крана, удовлетворяющего требованиям технического задания. Дипломная работа выполнена в текстовом редакторе Microsoft Word 2010 на белой бумаге формата А4, с использование программ MathCAD 14, пакет MATLAB 7.1 Simulink 6.3., Paint, Splan. Оглавление ВВЕДЕНИЕ............................................................................................................. 4 1. ......................................ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА МЕХАНИЗМА ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ МОСТОВОГО КРАНА КАК ОБЪЕКТА АВТОМАТИЗАЦИИ ............................................................................................. 6 1.1 Кинематическая схема механизма передвижения .................................................6 1.2 Заданная область работы регулируемого электропривода ..................................7 1.3 Технические требования к электроприводу ............................................................7 2. .............. ВЫБОР ЭЛЕМЕНТОВ И РАСЧЕТ ПАРАМЕТРОВ СИЛОВОГО КАНАЛА ЭЛЕКТРОПРИВОДА ........................................................................ 9 2.1 Обоснование применения частотно-регулируемого электропривода ...............9 2.2 Особенности частотно-регулируемого привода механизма передвижения ...10 2.3 Выбор приводного двигателя для механизма передвижения ...........................12 2.4 Определение параметров схемы замещения электродвигателя по каталожным данным ............................................................................................................13 2.5 Расчет и построение естественной механической и электромеханической характеристик электродвигателя ......................................................................................18 2.6 Расчет естественных электромеханических характеристик .............................19 2.7 Выбор преобразователя частоты ............................................................................21 2.8 Расчет параметров ......................................................................................................22 2.9 Параметры преобразователя частоты ...................................................................23 3. ............... РАСЧЕТ ХАРАКТЕРИСТИК И ПРОВЕРКА ПРАВИЛЬНОСТИ ВЫБОРА ЭЛЕМЕНТОВ СИЛОВОГО КАНАЛА ЭЛЕТРОПРИВОДА .. 24 3.1 Расчет искусственных механических характеристик при скалярном управлении .............................................................................................................................24 3.2 Расчет искусственных электромеханических характеристик ..........................25 3.3 Определение области работы ...................................................................................27 3.4 Проверка правильности выбора двигателя .........................................................32 3.5 Проверка правильности выбора преобразователя .............................................33 4. ........... ФУНКЦИОНАЛЬНАЯ СХЕМА ЭЛЕКТРОПРИВОДА И РАСЧЕТ ПАРАМЕТРОВ СИЛОВОГО КАНАЛА ........................................................ 34 4.1 Функциональная схема асинхронного электропривода ....................................34 4.2 Расчет параметров силового канала электропривода ........................................35 4.3 Расчет параметров преобразователя ......................................................................38 4.4 Расчет параметров двигателя ..................................................................................38 4.5 Расчет параметров механической системы ...........................................................39 4.6 Контур ограничения тока с ПИ-регулятором и аналоговым датчиком тока39 4.7 Параметры элементов контура ограничения тока .............................................40 2 4.8 Расчетные параметры настройки контура ограничения тока .........................40 4.9 ИМИТАЦИОННЫЕ ИССЛЕДОВАНИЯ ЭЛЕКТРОПРИВОДА 43 5. ФИНАНСОВЫЙ МЕНЕДЖМЕНТ, РЕСУРСЭФФЕКТИВНОСТЬ И РЕСУРСОСБЕРЕЖЕНИЕ……………………………………………………...56 5.1. SWOT-анализ технического проекта…………………………………….56 5.2. Разработка графика проведения работ технического проекта…………59 5.2.2. Определение трудоемкости выполнения работа……………………... .61 5.3. Составление сметы технического проекта…………………………………....62 5.3.3. Отчисления во внебюджетные фонды (страховые отчисление)……….....65 5.3.4. Накладка расхода………………………………………………………………….....66 5.3.5. Формирование сметы технического проекта……………………...…………..66 5.4. Определение ресурсоэффективности проекта...………………………...67 6. СОЦИАЛЬНАЯ ОТВЕТСТВЕННОСТЬ………………………..………………….70 6.1 Профессиональная социальная безопасность на крановых площадках …70 6.1.1. Вредные факторы......…………………………………………………………….......70 6.1.2. Опасные факторы…………………………………………………………..73 6.2. 6.3. 6.4. 6.5. Региональная безопасность….……….……………………………………75 Организационные мероприятия обеспечения безорасности…...……….76 Особенности законодательного регулирования проектных решений.....78 Безопасность в чрезвычайных ситуациях………………………………..79 ЗАКЛЮЧЕНИЕ….…………………………………………………………………………..81 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ……………………………..82 ПРИЛОЖЕНИЯ………………………………………………………………….84 3 ВВЕДЕНИЕ Большинство промышленных предприятий, активно использующих электрические грузоподъемные несоответствия подъемного краны, сталкиваются оборудования с современным проблемой техническим требованиям. В кранах, изготавливаемых серийно и находящихся в эксплуатации, привод главного подъема осуществляется двигателями постоянного тока с системой регулирования от полупроводниковых преобразователей или асинхронными двигателями с короткозамкнутым или фазным ротором с параметрическим регулированием за счет изменения сопротивления резисторов, подключаемых к контактным кольцам фазного ротора. Используемое для изменения скорости реостатное регулирование отличается крайне низкой энергетической эффективностью. По некоторым оценкам в электроприводах механизмов подъема до 70 % потребляемой электроэнергии может уходить на обогрев воздуха, причем не только при спуске, но и при подъеме груза. Подавляющее большинство грузоподъемных кранов оборудовано недорогой и привычной для обслуживания системой управления электроприводом на базе релейно–контакторных панелей, которая далека от совершенства, характеризуется зависимостью скорости опускания груза от его массы, негативно влияет на ресурс работы механической части крана и требует значительных расходов по поддержанию работоспособности. Современный же электропривод переменного тока включает в себя приводной преобразователь частоты со звеном постоянного тока и инвертором с широтно-импульсной модуляцией. В настоящее время наиболее широко применяются преобразователи с автономными инверторами напряжения. Поскольку в качестве источника питания используется 3-х фазная сеть переменного тока, то в состав преобразователя частоты входит 3-х фазный управляемый или неуправляемый выпрямитель. В преобразователь микропроцессорным встроена система управлением управления и электропривода внешним с интерфейсом, 4 обеспечивающим пользователю широкие возможности практического применения. Набор имеющихся аппаратных средств в сочетании со встроенным программным обеспечением позволяет реализовать различные конфигурации электропривода от простейших разомкнутых систем до сложных замкнутых систем регулирования скорости и положения. В данной системе применяется закон регулирования U/f – регулирования при различных соотношениях частоты. Целью данной выпускной квалификационной работой является разработка и исследование скалярного асинхронного электропривода производственного электрического технического механизма крана – передвижения КМ20/5-ЗУ, тележки соответствующего мостового требованиям задания. 5 1. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПЕРЕДВИЖЕНИЯ ТЕЛЕЖКИ МОСТОВОГО ОБЪЕКТА АВТОМАТИЗАЦИИ МЕХАНИЗМА КРАНА КАК 1.1Кинематическая схема механизма передвижения Кинематическая схема механизма приведена на рисунке 1. Рисунок 1 - Кинематическая схема механизма передвижения: 1 – электродвигатель; 2 – тормозной шкив; 3 – муфта; 4 – редуктор; 5 – ходовые колеса; Тележка мостового крана выполняет операцию перемещения поднятого груза вдоль фермы крана с площадки загрузки на площадку выгрузки. На площадке загрузки груз зацепляется, механизм подъема обеспечивает подъем груза. Включается двигатель тележки, осуществляется перемещение тележки с грузом с установившейся рабочей скоростью Vр. По прибытии к площадке выгрузки двигатель затормаживается, переключается на пониженную скорость с целью обеспечения точности остановки, тележка останавливается 6 в заданном месте, переместившись на длину L. Происходит опускание груза, его отцепляют, пустой крюк поднимается. Включается двигатель для движения в обратную сторону с установившейся скоростью Vв, тележка возвращается в зону загрузки, пройдя вновь расстояние L. Таким образом, тележка совершает возвратно-поступательное движение на длину L от одного крайнего положения до другого. В цикл работы тележки входит время пауз, когда тележка стоит, производятся зацепление груза, его подъем, опускание, расцепление, подъем и опускание пустого крюка. 1.2 Заданная область работы регулируемого электропривода Область работы электропривода (рисунок 2) задана в 4-х квадрантах плоскости координат: Область длительной работы ограничена максимальной скоростью электропривода ЭПМАКС =83,3 рад/с и интервалом изменения момента полезной нагрузки в длительном режиме М С МИН М С МАКС , Н м . Область кратковременной работы ограничена максимальной скоростью электропривода ЭПМАКС 83,3рад/с и значением максимального момента электропривода в пуско-тормозных режимах М ЭП МАКС 68,7 Н м . 1.3 Технические требования к электроприводу Регулируемый электропривод перемещения тележки должен удовлетворять следующим техническим требованиям: 1. Электропривод реверсивный. 2. Нагрузка – постоянная, реактивная, изменяется в пределах (0,4 0,8) М дв.ном . 7 ЭП рад/ с ЭП МАКС 83,3рад / с 90 60 M эпмакс 68,7 Н м 30 M смакс 49,164 Н м МЭП ,Н м 0 -75 -60 -45 -30 -15 0 -30 15 30 M смин ()27,823 Н м -60 ЭП МАКС 83,3рад / с 45 60 75 M смакс 49,164 Н м M эпмакс 68,7 Н м -90 Рисунок 7 – Заданная область работы электропривода 3. Диапазон рабочих скоростей приводного двигателя от минимальной рабочей скорости nр.мин 79,5 об мин до максимальной скорости nр.макс 795,8 об мин . 4. Электропривод должен обеспечивать кратность пускового момента не менее kп эп 3,5 . 5. Погрешность поддержания заданной скорости не более 10 % на нижней рабочей характеристике. 6. Управление электроприводом – ручное. 7. Электродвигатель работает в условиях повышенной температуры и запыленности, должен иметь закрытое исполнение со степенью защиты не ниже IP44. 8. Сеть трёхфазная, 380 10% В, 50 1Гц. 8 2. ВЫБОР ЭЛЕМЕНТОВ И РАСЧЕТ ПАРАМЕТРОВ СИЛОВОГО КАНАЛА ЭЛЕКТРОПРИВОДА 2.1 Обоснование применения частотно-регулируемого электропривода Схема частотно-регулируемого электропривода приведена на рисунке 2. Выпрямитель Система управления и информации C Инвертор Рисунок 2 – Частотно-регулируемый асинхронный электропривод Так как рабочая скорость вращения двигателя изменяется в широком диапазоне от 79,5 до 795,8 об/мин. то, в зависимости от требуемой производительности, работа может производиться на любой скорости указанного диапазона в течение длительного или короткого времени, в зависимости от перемещаемого груза. Режим работы является повторнократковременный режим, предусматривающим частые пуски и остановки. Жестких требований к динамике электропривода не предъявляется, не 9 накладывается также ограничений на характер переходных процессов при пуске, торможении и переходе с одной скорости на другую, однако, переходные процессы желательно должны быть плавными, . Исходя из вышесказанного, наиболее оптимальным будет переход к использованию асинхронных электроприводов с частотным регулированием, которые по функциональным возможностям и эксплуатационным характеристикам могут отвечать предъявленным техническим требованиям: – диапазон регулирования современных асинхронных электроприводов с преобразователями частоты при простейшем скалярном управлении может быть получен не менее 1:(5–10), что является вполне достаточным. – асинхронные короткозамкнутые электродвигатели имеют широкий ряд степеней защиты. А так де имеют ряд преимуществ, вот некоторые из них: – существенное, до 60%, снижение энергопотребления; – повышение точности и качества регулирования скорости; – плавность пуска и торможения увеличивают срок службы всех механических элементов, повышают комфортность управления и обеспечивают сохранность груза. 2.2 Особенности частотно-регулируемого привода механизма передвижения Целесообразный способ управления двигателем зависит от технических требований к системе электропривода. В электроприводах с ограниченным диапазоном регулирования и отсутствием динамических режимов работы применяется частотно-параметрический способ, при котором регулируется частота и действующее значение выходного напряжения ПЧН в соответствии заданной скоростью. В электроприводах с большим диапазоном регулирования скорости и высокими требованиями к динамическим характеристикам применяется регулирование мгновенных значений трехфазной системы питающих 10 напряжений и регулирования. токов В с использованием электроприводах для векторного управления принципа механизмов с вентиляторным характером нагрузки и для механизмов с постоянной нагрузкой с малым диапазоном регулирования целесообразно применение скалярного способа управления. Так как диапазон скорости привода невелик, то он может быть достигнут достаточно простым и наиболее широко распространенным методом управления: Скалярное управление, по закону U1 f1 const . Кроме того, при соблюдении закона U1 f1 const обеспечивает постоянство критического момента, необходимое для данного механизма и типа нагрузки. Способы управления в системе ПЧ-АД и их показатели приведены в таблице 1. Также необходимо учесть, что данный механизм должен обеспечивать достаточно высокий коэффициент кратности по пусковому kп моменту. В типовых применениях, в зависимости от конкретного исполнения, kп 1 3.5 . В соответствии с техническим заданием для данного асинхронного электропривода целесообразно будет использование преобразователя серии G120 модели PM240 (концерн Siemens AG, Германия) и асинхронного электродвигателя с короткозамкнутым ротором крановой серии MTKF-1126. Этот преобразователь и электродвигатели данной серии полностью отвечают условиям поставленной задачи. 11 Таблица 1. – Способы управления в системе ПЧ-АД и их показатели Способ управления Диапазон регулирования скорости Скалярное управление, закон управления U1 / f1 const : менее 10 - разомкнутая система, в том числе с коррекцией вольтчастотной характеристики; - замкнутая система с обратной связью по току статора и компенсацией падения напряжения на активном сопротивлении обмоток статора (IR-компенсация или компенсация нагрузки); 10 - замкнутая система с обратной связью по току статора и компенсацией падения напряжения на активном сопротивлении обмоток статора и повышением жесткости статических характеристик (IR-компенсация и компенсация скольжения); более 10 до 120 - замкнутая система с обратной связью по скорости; Векторное управление: - без датчика скорости (с внутренней моделью) - с датчиком скорости 100–120 1000 Как уже говорилось выше, в данной выпускной квалификационной работе будет реализован скалярный способ управления с диапазоном регулирования 1:10. 2.3 Выбор приводного двигателя для механизма передвижения Частотные преобразователи используются с асинхронными электродвигателями с короткозамкнутым ротором. Зачастую разработчики или изготовители крановый электропривод, применяют для частотно-регулируемого электропривода традиционные электродвигатели исполнения, кранов, крановой залитые модернизируя серии, сплавом имеющие повышенного роторы специального сопротивления. Это продиктовано, в первую очередь, требованиями обеспечения повышенного 12 момента в процессе частых пусков. Для создания удовлетворительного теплового режима принимаются специальные меры по снижению кратности пусковых токов. С учетом вышесказанного, для электропривода механизма перемещения тележки мостового крана выбран асинхронный электродвигатель с короткозамкнутым ротором крановой серии типа MTKF 112-6. Технические данные электродвигателя приведены в таблице 2. Таблица 2. – Технические данные электродвигателя Типоразмер МТКF-112-6 об n0 , мин U1Н , В PДВ.Н , кВт 1000 380 5 При номинальной нагрузки sН ,% соsН 0.105 Н ,% 0.74 74 sК ,% J дв , кг м 2 95 0,065 Продолжение таблицы 2. mП М ПУСК МН 3.28 mK М МАКС МН 3.28 kiДВ I ПУСК IН 3.831 Степень защиты IP44 2.4 Определение параметров схемы замещения электродвигателя по каталожным данным Синхронная угловая частота вращения двигателя 0 2 f 2 3,14 50 104.72 рад/с p 3 Номинальная частота вращения двигателя nдв.н (1 sН ) n0 (1 0,105) 1000 895 об/мин . или дв.н (1 sН ) 0 (1 0,105) 104,712 93,717 рад/с . Номинальный момент двигателя 13 М дв.н Рдв.н 103 дв.н 5 103 53, 206 Н м 93, 717 . Номинальное фазное напряжение и номинальный фазный ток статора. Для определения номинального фазного тока необходимо знать схему соединения обмоток статора. Если соединение обмоток неизвестно, то при расчете следует принять соединение Y. U1фн Принимаем U1лн 3 380 220 В 3 U1фн 220 В. Ток фазы статора при частичной загрузке: I1р* р* Рдв.н 103 0.75 5 103 11.116 А. 3 U1фн cos φ p* η p* 3 220 0.691 0.74 Примечания: где cos φ p* 0.691 – коэффициент мощности при частичной загрузке; η p* 0.74 – КПД при частичной загрузке; р* 0.75 – коэффициент загрузки двигателя . Ток холостого хода асинхронного двигателя: I 0 I1р*2 р*I1* (1 sн ) (1 p * sн ) (1 sн ) 1 p * (1 p * sн ) 2 2 2 (1 0.105) 11.116 0.75 13.834 (1 0.75 0.105) (1 0.105) 1 0.75 (1 0.75 0.105) 2 2 6.841A Максимальный потребляемый ток двигателя при прямом пуске 14 I1макс I1лн Ki дв 13,8 3,831 52,86 А. . Критический момент двигателя на естественной характеристике Мк 3 U1н 2 2 0 ( R1 R12 X кн 2 ) 3 2202 2 104, 72 (1,351 1,3512 1,947 2 ) 186, 275 Н м Пусковой момент двигателя при прямом пуске М ДВПУСК mП М ДВН 3, 28 53,352 175 Н м . Т – образная схема замещения асинхронного двигателя для одной фазы приведена на рисунке 3. Рисунок 3 – Схема замещения асинхронного двигателя Приведенное к обмотке статора активное сопротивление обмотки ротора в номинальном режиме: R2' A1 1 sк C1 , Ом , 15 X X 1 где С1 - коэффициент характеризующий соотношение X I0 6.841 C1 1 1 1.065 2k I 2 3.831 13.834 i 1фн A1 m U1н 2 1 sн 2 C1 kmax Pн 3 2202 (1 0.105) 3.722 2 1.065 3.28 5 103 Критическое sk sн скольжение: – kmax kmax 2 1 2 sн kmax 1 1 2 sн kmax 1 3.28 3.282 [1 2 0.105 0.6 (3.28 1)] 0.105 0.95 1 2 0.105 0.6 (3.28 1) коэффициент, характеризующий соотношение активных сопротивлений статора и ротора, значение которого находится в диапазоне 0.6 2.5 . Приведенное к обмотке статора активное сопротивление обмотки ротора в номинальном режиме R2' A1 3.722 2.116 1 1 C1 0.6 0.95 1.065 sк Активное сопротивление обмотки статора в номинальном режиме R1 R2' С1 2.116 0.6 1.065 1.351, Ом 16 Индуктивное сопротивление короткого замыкания в номинальном режиме X кн R2' C1 2.116 0.865 1.065 1.947, Ом Где γ - коэффициент, характеризующий соотношение индуктивного сопротивления короткого замыкания и приведенного активного сопротивления ротора. 2 1 1 2 2 0.6 0.865 0.95 sк Индуктивное 2 сопротивление рассеяния обмотки статора в номинальном режиме X1 0.42 X кн 0.42 1.947 0.818, Ом Индуктивность обмотки статора, обусловленная потоком рассеяния, в номинальном режиме L1 Х 1 0.818 0.002604, Гн 2 f1н 2 50 Приведенное к обмотке статора индуктивное сопротивление рассеяния обмотки ротора в номинальном режиме X 2' 0.58 X кн 1.947 0.58 1.061, Ом C1 1.065 Приведенная индуктивность обмотки ротора, обусловленная потоком рассеяния, в номинальном режиме ' 2 L Х 2' 1.061 0.003377, Гн 2 f1н 2 50 17 Индуктивное сопротивление контура намагничивания (главное индуктивное сопротивление) X E1 214.8 31.397, Ом I 0 6.841 где E1 U cos н I1фн R1 U1фн sin н I1фн X 1 2 1фн 2 220 0.74 13.834 1.351 220 0.673 13.834 0.818 2 - ЭДС ветви 2 214.8 намагничивания, наведенная потоком воздушного зазора (главным полем), в номинальном режиме, В. Результирующая индуктивность, обусловленная магнитным потоком в воздушном зазоре Lm Х 2 f1н 31.397 0.1, Гн 2 50 Параметры схемы замещения электродвигателя сведены в таблице 3. Таблица Ошибка! Текст указанного стиля в документе отсутствует.. – Параметры схемы замещения электродвигателя R1 , Ом X1 , Ом L1 , Гн X , Ом L , Гн R2' , Ом X 2' , Ом L'2 , Гн X КН ,Ом 1.351 0.818 2,604 103 31.397 0.1 2.116 1.061 3,377 103 1.947 2.5 Расчет и построение естественной механической и электромеханической характеристик электродвигателя Естественная механическая характеристика M s электродвигателя для частоты f1н 50 Гц рассчитывается по выражению: M s 2 3 U1фн R2' 2 2 R2' R1 R2' 2 0 s X кн R1 s s X 18 где M – электромагнитный момент двигателя, Н м По результатам расчета строится механическая характеристика M (рис. 3 (а)), где значения угловой скорости вращения двигателя находятся по выражению: 0 1 s , Параметры характерных точек рад с на естественной механической характеристике двигателя: – значение электромагнитного номинального момента при номинальном скольжении sн 2 3 U1фн R2' M эм sн M эм.н 2 2 ' ' R R R 0 sн X кн2 R1 2 1 2 sн sн X 2 3 220 2,116 59,834, Н м 2 2 2,116 1,351 2,116 2 104, 712 0,105 1,947 1,351 0,105 0,105 31,397 – значение критического скольжения sк C1 R2' R12 X кн2 1.065 2.116 0.95 1.3511.947 2.6 Расчет естественных электромеханических характеристик Естественные электромеханические характеристики I1 s и I 2 s электродвигателя рассчитывается для частоты f1н 50 Гц по выражению I1s I 02 I 2'2 s 2 I 0 I 2' s sin 2 s где I1 I1ф – действующее значение фазного тока двигателя, А; I 2' s U1ф н 2 R R' R' 2 R1 2 X кн 1 2 s X s 2 19 – приведенный к обмотке статора ток ротора, А; U1фн , I0 2 2 R1 X1 X – действующее значение тока холостого хода, А; sin 2 s X кн 2 2 ' ' R1 R2 X кн 2 R1 R2 s X s . По результатам расчета строятся электромеханические характеристики I1 и I 2 (рис. 4, б), где значения угловой скорости вращения двигателя находятся по выражению 0 1 s , рад с . ω,рад/с Mс ном Mк ω ном M, Н∙м а) 20 ω,рад/с ω ном ω=(I1) ω=(I'2) I1 ном=13,384 I0=6,842 I, А б) Рисунок 4 – (а) - естественная механическая характеристика двигателя, (б) – электромеханическая характеристика двигателя. 2.7 Выбор преобразователя частоты Для кранового частотно-регулируемого электропривода требуются преобразователи частоты, специально адаптированные к применению в грузоподъемных кранах и обладающие необходимыми функциональными возможностями: – функция управления тормозом предназначена для выдачи сигнала на открытие тормоза при достижении двигателем необходимого момента и сигнала на наложение тормоза при снижении скорости до минимального уровня. Для корректировки снятия тормоза может использоваться функция весоизмерения. – функция подъема с повышенной скоростью. Максимальная скорость подъема определяется автоматически в зависимости от массы груза. 21 – функция ограничения момента электродвигателя с формированием желаемой механической характеристики в двигательном и генераторном режимах. – функция формирования заданного темпа разгона и торможения. функция торможения электропривода с использованием тормозного резистора или блока рекуперации. Экономический эффект от внедрения модулей рекуперации электроприводов, увеличивается: с увеличением мощности при резких торможениях инерционных механизмов, а также при опускании груза на большую глубину (лифты, шахтные подъемники). 2.8 Расчет параметров 1. Параметры питающей сети: 3-х фазная сеть 380/220 В, 50 Гц. 2. Выходные параметры преобразователя частоты: 3 фазы; максимальное выходное (линейное) напряжение 380 В; максимальная выходная частота преобразователя f П МАКС 50 ЭПМАКС 83,333 50 795, 77 Гц 0 (1 sK ) 104, 72 (1 0,95) . минимальная выходная частота преобразователя f П МИН 50 ЭПМИН 8,3333 50 3,979 Гц 0 104,72 . 3. Выбираем преобразователь по номинальному (длительно допустимому) току I ИН и максимальному (кратковременно допустимому) току I И МАКС I ИН kiИ , где kiИ – коэффициент допустимой перегрузки инвертора по току, по следующим условиям: в однозонном электроприводе I ИН I1ЛН М СМАКС 49,164 13,834 12, 783 А М ДВН 53, 206 ; 22 I И МАКС I1ЛН 4. Преобразователь М ЭПМАКС 68, 764 13,834 1, 28А М ДВН 53,325 должен обеспечивать . требуемый диапазон регулирования выходной частоты: f И МИН f П МИН ; f И МАКС f П МАКС . 2.9 Параметры преобразователя частоты Параметры выбранного преобразователя частоты сведены в таблице 4. Таблица 4. – Параметры преобразователя частоты Тип Параметры питающей сети U1.Л , В G120 PM240 “Siemens” 3×380…408 Выходное напряжен ие fc , Гц UН , В 50 380 Выходна я частота Выходной ток Рекомендуем ая мощность f Н , Гц IVLT .н , A IVLT .макс , A P2 , кВт (0-650) 18 26,4 5,5 Для определения диапазона, в котором можно выбирать f ШИМ для нашего инвертора, рассчитаем на сколько процентов он загружен. I1ЛН М СМАКС М ДВН I ИН 49,164 53, 206 100 96,8% 13, 2 13,834 100 Принимаем несущую частоту инвертора fШИМ 4 кГц . 23 3. РАСЧЕТ ХАРАКТЕРИСТИК И ПРОВЕРКА ПРАВИЛЬНОСТИ ВЫБОРА ЭЛЕМЕНТОВ СИЛОВОГО КАНАЛА ЭЛЕТРОПРИВОДА 3.1 Расчет искусственных механических характеристик при скалярном управлении При скалярном управлении нужно рассчитать и построить семейство механических характеристик электродвигателя в диапазоне частот от f1мин до f1макс . Минимальное значение частоты принимаем 5 Гц, а максимальную частоту определяется частотой питающей сети 50 Гц. Искусственная механическая характеристика M s электродвигателя для частоты f1 рассчитывается по выражению M s f где * 2 3 U1фн R2' 2 ' 2 ' R R R (0 f * ) s ( X кн f * ) 2 R1 2 1 2 * s s X f f1i f1н - относительное значение частоты питающего напряжения. По результатам характеристик M расчета строится семейство механических (рис. 5) для частоты f1 , где значения угловой скорости вращения двигателя находятся по выражению 0 1 s , рад с . 24 ω,рад/с Mсmin Mсmax Mэм Mкр Mэп Mсном M, Н∙м Рисунок 5 – Искусственная механическая характеристика электродвигателя 3.2 Расчет искусственных электромеханических характеристик Искусственные электромеханические характеристики I1 s и I 2 s * электродвигателя для частот f1 (1;0.92;0.88;0.6;0.4;0.2;0.1) рассчитываются по f1н выражениям: I1s I 02 I 2'2 s 2 I 0 I 2' s sin 2 s где I 2' s U1ф н ( 2 f1 ) f1н R2' f1 2 R1 R2' f1н 2 R1 X кн ( ) s X f1 s f 1 н 2 25 – приведенный к обмотке статора ток ротора, А; I0 U1фн R X 1 X 2 1 2 f ( 1 )2 f1н , – действующее значение тока холостого хода, А; sin 2 s X кн ( f1 ) f1н . 2 R f1 2 R1 ( X кн ) s f1н ' 2 По результатам расчета строится электромеханическая характеристика I1 (рис. 6) для частоты f1 , где значения угловой скорости вращения двигателя находятся по выражению 0 1 s , рад . с ω,рад/с Iдв.н Iинв.min Iинв.max I, А Рисунок 6 – Искусственные электромеханические характеристики электродвигателя 26 3.3 Определение области работы 1) На полученное семейство механических характеристик ω(М) (рис. 7) наносятся граничные характеристики нагрузки для длительного и кратковременного режимов работы: МСМИН(ω)=const МСМАКС(ω)=const МЭП.МАКС(ω)=const 2) На полученное семейство электромеханических характеристик ω(I1) (рис.8) наносятся зависимость длительно допустимого тока двигателя от скорости IДВ.ДЛИТ.ДОП(ω): I ДВ.ДЛИТ.ДОП ( ) I ДВН (0.5 ), при 0.5 ДВ Н ; 0,5 ДВН I ДВ.ДЛИТ.ДОП. ( ) I ДВН при ДВ Н 3) Рассчитывается и наносится на семейство механических характеристик ω(М) зависимость длительно допустимого момента электродвигателя от скорости МДВ.ДЛИТ.ДОП(ω), соответствующая характеристике IДВ.ДЛИТ.ДОП(ω): - при необходимо для ряда значений относительно найти значения скольжения s, соответствующие решению системы нелинейных уравнений где I 2' s U1фн f * R R' R' R1 2 X кн2 f *2 1 2 * s X f s 2 2 27 sin 2 s I0 X кн f * 2 R2' 2 *2 R 1 X кн f s U1фн f * R12 X 1 X f *2 2 Для найденных значений скольжения s по выражению: M эм s 3 (U1фн f1 2 ' ) R2 f1н 2 2 R2' R1 R2' * 2 (0 f ) s X КН f1 R1 * s s X f 1 * 1 Рассчитываются значения момента: M ДВ.ДЛИТ.ДОП () M ЭМ Н M ДВ.ДЛИТ.ДОП ( ) M ДВ Н ( 0,5 ДВ.Н ДВ.Н при ДВ, Н ) при ДВ.Н и скорости 0 f1* 1 s . Результаты расчёта сводятся в таблицу 5. Таблица 5. – результаты расчёта зависимости МДВ.ДЛИТ.ДОП(ω) f* s ω,рад/с МДВ.ДЛИТ.ДОП,Н∙м 0,4 0,282 30,1 52,169 0,3 0,376 20,3 47 0,2 0,565 9,1 38,663 4) Рассчитывается и наносится на семейство механических характеристик ω(М) зависимость максимального допустимого момента электродвигателя МДВ.МАКС(ω)=МК(ωК). В силу того, что осуществляется скалярное управление, характеристики при частотах ниже 46 Гц не будут иметь ярко выраженного критического момента, он будет находиться на оси х, расчет производится для характеристик с частотами 50 и 46 Гц. Для ряда значений частоты f1* определяются значения критического момента: 28 - в первой зоне (f1 f1н) M K ( f1* ) 2 3 (U1ФН f1* ) 2 R ' 2 * 2 2 * 2 2 0 f1 R1 ( R1 ( X КН f1 ) 1 1 * X f1 - во второй зоне ( M K ( f1* ) ; ) 2 3 U1ФН R ' 2 * 2 2 * 2 2 0 f1 R1 ( R1 ( X КН f1 ) 1 1 * X f1 , а также критического скольжения: 2 R' 1 1 * X f 1 sK ( f1* ) R12 2 2 * 2 R1 ( X КН f1 ) и скорости K ( f1* ) 0 1 sK f1* Результаты расчёта сводятся в таблицу 6. Таблица 6. – результаты расчёта зависимости МДВ.МАКС(ω) f* s ω,рад/с МДВ.МАКС, Н∙м 1 0,905 10 186,275 0,92 0,896 10 177,092 92,4816 1 0 92,4816 5) Рассчитывается и наносится на семейство электромеханических характеристик ω(I1) зависимость IС.МАКС(ω), соответствующая длительной максимальной нагрузке МС.МАКС(ω)=const . Для этого необходимо для ряда значений частоты определить соответствующие МС.МАКС значения скольжения, решив относительно s уравнение: 29 M С .МАКС 3 U1фнj R2' 2 2 R2' R1 R2' * 2 (0 f ) s X КН f1 R1 * s s X f 1 * 1 Для I1s полученных значений I 02 I 2'2 s 2 I 0 I 2' s sin 2 s скольжения s по выражению рассчитываются значения тока IС.МАКС, а также значения скорости 0 f1* 1 s . Результаты расчёта заносятся в таблицу 7. Но так как при частотах 10 Гц и менее двигатель не запускается при большой нагрузке и при частотах менее 20 Гц двигатель не может работать длительное время, так как он перегревается. Причина этого заключается в падении напряжения в статорной цепи. Чтобы избежать этого, нужно увеличить напряжение в соответствии с вольт-частотной характеристикой (рисунок 9). В работе было принято решение применить коррекцию напряжения для частот 5 и 10 Гц. Таблица 7. – Результаты расчёта зависимости IС.МАКС(ω) f* s ω,рад/с IС.МАКС, А 0,1 0,084 95,9 11,448 0,92 0,092 87,5 11,464 0,4 0,262 30,9 12,255 0,3 0,408 18,6 12,857 0,2(корректир.) 0,427 12 12,313 30 ω,рад/с Mсmin Mсmax Mэп.макс Mэм Mсном Mдв.длит. Mкорректир. Mдв.макс ωэп.мин M, Н∙м Рисунок 7 – Механические характеристики электропривода и нагрузки при скалярном управлении ω,рад/с Iинв.max I0 Iинв.min IС.MAX Iдв.н Iдв.длит. ωэп.мин I, А Рисунок 8 – Электромеханическая характеристика электропривода 31 Рисунок 9 – Вольт-частотная характеристика. 3.4 Проверка правильности выбора двигателя По результатам электропривода (M ) и построения нагрузки механических M ( ) (рисунок характеристик 3.7) проверяется правильность выбора двигателя по моменту: M ДВ.ДЛИТ.ДОП ( ) M СМАКС М К М ЭП МАКС имеем 53,352 Н м 49,164 Н м 186,275 Н м 68,7 Н м Двигатель по моменту выбран правильно По результатам построения электромеханических характеристик электропривода ( I1 ) , проверяется правильность выбора двигателя по току: I ДВ.ДЛИТ.ДОП ( ) I СМАКС имеем 11,187 А 12,4 А . В результате того, что была произведена коррекция напряжения характеристика I СМАКС имеет большее значение. Двигатель по току выбран правильно. 32 3.5 Проверка правильности выбора преобразователя При управлении асинхронными электроприводами с законами регулирования класса U1/f1 максимальный момент двигателя при снижении скорости существенно уменьшается, перегрузочная способность падает и тем самым ограничивается диапазон регулирования скорости. В данной курсовой работе этот недостаток был исправлен тем, что была проведена коррекция напряжения на частотах менее 20 Гц, тем самым была сохранена перегрузочная способность и диапазон регулирования, а так же, нормальная работа преобразователя. Выбранный преобразователь полностью удовлетворяет требованиям технического задания . 33 4. ФУНКЦИОНАЛЬНАЯ СХЕМА ЭЛЕКТРОПРИВОДА И РАСЧЕТ ПАРАМЕТРОВ СИЛОВОГО КАНАЛА 4.1 Функциональная схема асинхронного электропривода В простейшем случае частотно-регулируемые асинхронные электроприводы со скалярным управлением могут быть реализованы по разомкнутой структуре. Закон частотного регулирования U1 / f1 const при скалярном управлении выбирается в зависимости от характера нагрузки производственного механизма. Для механизмов с постоянной нагрузкой выбирается закон управления U1 / f1 const , для механизмов с вентиляторной нагрузкой целесообразно выбрать закон управления U1 / f 21 const . В первом случае при диапазоне регулирования скорости более чем 1/2 целесообразно выбирать двигатель с принудительной вентиляцией, а во втором случае при любом диапазоне регулирования достаточно выбрать двигателя с самовентиляцией. Функциональная схема асинхронного электропривода с частотным скалярным управлением представлена на рисунке 10. 34 Преобразователь частоты Ud U/f - характеристика Um U Задатчик интенсивности f (-) I max U d - кор- U ректор (-) Регулятор ограничения тока U* f Блок управления преобразователем IR компенсация Компенсация скольжения Оценка истинного значения тока i M Iˆ (-) Рисунок 10 - Функциональная схема асинхронного электропривода со скалярным частотным управлением без датчика скорости 4.2 Расчет параметров силового канала электропривода В силовой канал электропривода входят: преобразователь частоты, выполняющий функцию электрического преобразователя; электродвигатель, который выполняет функцию электромеханического преобразователя; механическая система, которая выполняет функцию механического преобразователя. Модель двухфазного асинхронного электродвигателя в неподвижной системе координат статора α, β, рисунок 11. [8] 35 Рисунок 11 – Имитационная модель асинхронного электродвигателя в неподвижной системе координат статора α, β При решении задач анализа и синтеза регулируемых асинхронных электроприводов обычно применяются модели электродвигателя, составленные на базе обобщенной электрической машины и выполненные в неподвижной или вращающейся двухфазной системе координат (x, y). На рисунке 12 приведена структурная схема АД в неподвижной системе координат статора , . 36 L R2' m 2 L'2 u 1 1 R1э i 1 Т1э р 1 Mс 1 R2' Lm (-) R2' 2 T2 p 1 3 Lm zp 2 L'2 M эм (-) 1 Jэ р (-) L'2 Lm L'2 zp Lm L'2 u 1 (-) L'2 (+) 1 R1э Т1э р 1 i 1 R2' Lm 1 R2' T2 p 1 2 L R2' m 2 L'2 Рисунок 12 – Структурная схема АД в неподвижной системе координат статора , . 37 4.3 Расчет параметров преобразователя Максимальное значение коэффициента усиления преобразователя kИ 2 U1Ф U УПМАКС 2 220 31,113 , 10 где U УП МАКС =10 В, – максимальное значение напряжения управления. Эквивалентная постоянная времени преобразователя ТИ 0,5 0,5 1, 25 104 с 3 f И 4 10 где f И – несущая частота инвертора, Гц. 4.4 Расчет параметров двигателя Эквивалентная индуктивность обмоток: статора L1 L1 Lm 0.002606 0.1 0.102606, Гн ; ротора L2 L'2 Lm 0.003377 0.1 0.103377, Гн . Коэффициент рассеяния 1 L2m 0.12 1 0.057 L1 L2 0.102606 0.103377 . Эквивалентное сопротивление R1э R1 R2 L2m 0.12 1.351 2.116 3.331, Ом L2 2 0.103377 2 Электромагнитные постоянные времени цепи статора и ротора: T1э L1 R1э 0.057 0.102606 0.001756, с; 3.331 T2 L2 0.103377 0.049, с R2 2.116 38 4.5 Расчет параметров механической системы Момент инерции механизма J M 0,5 J ДВ 0,5 0,065 0,00325кг м2 . Эквивалентный момент инерции привода J Э =J ДВ +0,2 J ДВ m т mтр V 2 ЭП .Н 2 (5 20) 103 0.6 0,0065 0, 2 0,0065 1,374 кг м2 . 83,333 4.6 Контур ограничения тока с ПИ-регулятором и аналоговым датчиком тока Для защиты преобразователя частоты и двигателя от перегрузки по току, а производственного механизма от перегрузки по моменту используется задержанная отрицательная обратная связь по току, так называемая токовая отсечка. Контур ограничения тока реализуется по схеме, приведенной на рисунке 13. Особенностью контура ограничения тока является работа регулятора только при превышении током статора максимально допустимого значения. Выходной сигнал регулятора ограничения тока может воздействовать как на уменьшение выходного напряжения, так и на уменьшение частоты преобразователя. Целесообразно одновременно уменьшать и напряжение, и частоту преобразователя, поддерживая тем самым постоянство магнитного потока и момента двигателя. I эп.макс А kт N зт.макс (-) N от W ( p) рт 1 Tтп p 1 ki Tэ p 1 I1 А kт Tто p 1 Рисунок - 13. Структурная схема контура ограничения тока 39 4.7 Параметры элементов контура ограничения тока Т тп Т пк.т Т зу.и – малая постоянная времени в прямом канале контура тока; Т то Т ос.т Т ф.от – малая постоянная времени цепи обратной связи контура тока; Т пк.т – интервал квантования управления в прямом канале контура тока, с; Т зу.и – интервал времени задержки подачи управления от регулятора тока к ключам инвертора, с; Т ос.т – интервал квантования сигналов в цепи обратной связи контура тока, с; Т ф.от – постоянная времени аналогового фильтра в цепи измерения тока, с; kт kдт kос.т – коэффициент обратной связи по току; n kдт 0.5 2 ацп.дт – коэффициент передачи датчика тока, 1/А, где т ( 2 I эп.макс ) т – коэффициент, учитывающий возможное перерегулирование тока; nацп. дт – разрядность АЦП датчика тока; kос.т – коэффициент согласования сигналов обратной связи и задания на входе контура тока; N зт. макс – максимальное значение задания на входе контура тока, соответствующее максимальному значению тока привода I эп.макс . Максимальное быстродействие контура тока достигается при выборе следующих параметров: Т ос.т Т пк.т Т зу.и Т шим , Т ф.от 0 . 4.8 Расчетные параметры настройки контура ограничения тока Передаточная функция ПИ-регулятора ограничения тока 40 W p рот kрот Tрот p 1 Tрот р 7,804 0, 001756 р 1 . 0, 001756 р Коэффициент усиления регулятора тока: – при регулировании по каналу управления частотой инвертора kрот f Т1э 0, 001756 1, 77 ; kif kт aт Т тэ 1,32 1 2 0, 000375 – при регулировании по каналу управления напряжением инвертора kрот u Т1э 0,001756 7,804 , kiu kт aт Т тэ 0,3 1 2 0,000375 где kif U1н 1 220 1 1,32 А/Гц – коэффициент передачи по каналу f1н R1э 50 3,331 управления частотой; kiu 1 1 0,3 А/В R1э 3,331 – коэффициент передачи по каналу управления напряжением; kт 1 – коэффициент обратной связи по току, 1/А; Т тэ Т ос.т 0,00025 Т зу.и Тф.от 0,00025 0 0,000375 с nт 2 – эквивалентная малая постоянная времени оптимизированного контура тока; nт 1 3 – коэффициент аппроксимации звена чистого запаздывания апериодическим звеном; ат 2 – коэффициент типовой настройки контура тока на модульный оптимум (МО). Постоянная времени регулятора тока Tрот Т1э 0,001756 , с. При одновременном управлении по каналам напряжения и частоты, контур ограничения тока следует настраивать на регулирование напряжением. 41 Настройка контура тока близкая к типовой настройке на модульный оптимум достигается при выборе коэффициента nт 2 . Основным режимом работы контура ограничения тока является реакция на возмущающие воздействия, в результате которых ток двигателя стремиться превысить заданное допустимое значение. Контур обеспечивает нулевую статическую ошибку стабилизации тока в режиме стопорения двигателя I у. ст 0 . В переходных режимах, когда скорость вращения двигателя изменяется, появляется динамическая ошибка по возмущению, величина которой зависит от производной скорости. 42 5. ИМИТАЦИОННЫЕ ИССЛЕДОВАНИЯ ЭЛЕКТРОПРИВОДА Базовая функциональная схема модели асинхронного электропривода с частотным скалярным управлением представлена на рисунке 14. * f1 зад f1 f1к* u * f 1к ЗИС Модель М эм 2 фазного ФНУ1 Регулятор ограничения тока * I макс U1 f1 МС АД U1*к u U1 U1*к (-) i I1* i Определение действующего тока Рисунок 14 - Базовая функциональная схема асинхронного электропривода с частотным скалярным управлением и моделью двухфазного двигателя. На рисунке 14 приняты следующие обозначения. На функциональной схеме символом * обозначены сигналы задания и управления. ω – фактическое значение угловой скорости вращения электродвигателя (ротора двигателя). ЗИС – задатчик интенсивности скорости с линейной или S-образной характеристикой. ФНУ1 – формирователь напряжений управления двухфазным асинхронным двигателем, который формирует два напряжения переменного тока uα и uß . ∆f1k* и ∆U1k* - компенсационные сигналы управления соответственно в канале регулирования частоты и напряжения. 43 Проверка адекватности системы производится для сопоставления теоретические и практические расчетных результатов. Исследования производятся в программной среде Matlab Simulink, В ходе выполнения работы будут исследованы две модели: Первая - модель однозонного регулируемого асинхронного электропривода с частотным скалярным управлением на базе модели двухфазного асинхронного электродвигателя в неподвижной системе i координат , с датчиками токов i1 , 1 приведена на рисунке 15. Вторая - модель однозонного регулируемого асинхронного электропривода с частотным скалярным управлением на базе модели двухфазного асинхронного электродвигателя в неподвижной системе i координат , с датчиками токов i1 , 1 , IR-компенсацией, компенсацией скольжения и регулятором ограничения тока приведена на рисунке 16. В программу исследования входят: 1) Пуск на холостом ходу, Uзс max = 10 В; 2) Выход на номинальные параметры при пуске и набросе нагрузки, Uзс max = 10 В; 3) Пуск с минимальной скорости на максимальную; Так же были получены показатели качества, которые сведены в соответствующие таблицы. Для обеих моделей были проведены следующие исследвания: 1) Отработка задания при Uзс max , Jmax, Jmin и Uзс min, Jmax ,Jmin; 2) Имитация рабочих циклов при Мсmax, Jmax и Мсmin, Jmin; Так же была исследована работа узла токоограничения; 44 Рисунок 15 - Имитационная модель асинхронного электропривода с частотным скалярным управлением на базе модели двухфазного электродвигателя в неподвижной системе координат , с коррекцией вольт-частотной характеристики и датчиками токов i1 , i1 45 Рисунок 16 - Имитационная модель асинхронного электропривода с частотным скалярным управлением с IR-компенсацией, компенсацией скольжения и регулятором ограничения тока. 46 5.1 Пуск на холостом ходу, Uзс max = 10 В Результаты эксперимента представлены на рисунке 16, полученные значения заносятся в таблицу 8 и сравниваются с ожидаемыми Таблица 8 – Результаты эксперимента. Ожидаемые Полученные ω0 I0 ω0 I0 104.72 6.841 103.9 6.871 М,Н∙м;ω,рад/с;I,А ω(t) M(t) I(t) t,с Рисунок 16 - Пуск на холостом ходу 47 5.2 Пуск и наброс нагрузки, Uзс max = 10 В Результаты эксперимента представлены на рисунке 17, полученные значения заносятся в таблицу 9 и сравниваются с ожидаемым Таблица 9 – Результаты эксперимент Ожидаемые Полученные ω0 I0 ω0 I0 Мэм 104.72 6.841 103.9 6.871 59.69 ωн Iн ωн Iн 93.717 13.384 93.47 12.54 М,Н∙м;ω,рад/с;I,А ω(t) M(t) I(t) t,с Рисунок 17 - Пуск и наброс нагрузки 48 5.3Модель №1. М,Н∙м;ω,рад/с;I,А ω(t) M(t) I(t) 1∙10; t,с Рисунок 18 - Отработка задания при Uзс max =8,9 В, Jmax=1,374 кг∙м2. М,Н∙м;ω,рад/с;I,А ω(t) M(t) I(t) 1∙10; t,с Рисунок 19 - Отработка задания при Uзс max =8,9 В, Jmin=0,337кг∙м2 . 49 М,Н∙м;ω,рад/с;I,А M(t) I(t) ω(t) t,с Рисунок 20 - Отработка задания при Uзс min=0,89 В, Jmax=1,374 кг∙м2. М,Н∙м;ω,рад/с;I,А M(t) I(t) ω(t) t,с Рисунок 21 - Отработка задания при Uзс min=0,89 В, Jmax=1,374 кг∙м2. 50 М,Н∙м;ω,рад/с;I,А ω(t) M(t) I(t) 1∙10; t,с Рисунок 22 - Имитация рабочего цикла при Мсmax, Jmax . М,Н∙м;ω,рад/с;I,А ω(t) M(t) I(t) 1∙10; t,с Рисунок 23 - Имитация рабочего цикла при Мсmin, Jmin . 51 5.4Модель №2. М,Н∙м;ω,рад/с;I,А ω(t) M(t) I(t) Рисунок 24 - Отработка задания при Uзс max =8,9 В, Jmax=1,374 кг∙м2. М,Н∙м;ω,рад/с;I,А ω(t) M(t) I(t) 1∙10; t,с Рисунок 25 - Отработка задания при Uзс max =8,9 В, Jmin=0,337кг∙м2 . 52 М,Н∙м;ω,рад/с;I,А M(t) I(t) ω(t) 1∙10; t,с Рисунок 26 - Отработка задания при Uзс max =0,89 В, Jmax=1,374 кг∙м2. М,Н∙м;ω,рад/с;I,А M(t) I(t) ω(t) 1∙10; t,с Рисунок 27 - Отработка задания при Uзс max =0,89 В, Jmax=0,337 кг∙м2. 53 М,Н∙м;ω,рад/с;I,А ω(t) M(t) I(t) 1∙10; t,с Рисунок 28 - Имитация рабочего цикла при Мсmax, Jmax . М,Н∙м;ω,рад/с;I,А ω(t) M(t) I(t) 1∙10; t,с Рисунок 29 - Имитация рабочего цикла при Мсmin, Jmin 54 Выводы по разделу 5. Из анализа результатов имитационных исследований электропривода следует, что асинхронный электропривод с частотным скалярным управлением и с компенсацией вольт-частотной характеристики, и с IRкомпенсацией диапазон и компенсацией регулирования скольжения скорости механизма обеспечивает требуемый перемещения тележки мостового крана. Переходные процессы в электроприводе протекают плавно, колебания момента отсутствуют. Узел токоограничения обеспечивает ограничение тока и момента двигателя при перегрузках. 55 5 ФИНАНСОВЫЙ МЕНЕДЖМЕНТ, РЕСУРСОЭФФЕКТИВНОСТЬ И РЕСУРСОСБЕРЕЖЕНИЕ Целью данного раздела является обоснование целесообразности использования технического проекта, выполняемого в рамках выпускной квалификационной работы, при этом рассматриваются планово-временные и материальные показатели процесса проектирования. Достижение цели обеспечивается решением задач: -планирование и формирование графика работ на реализацию технического проекта; -определение сметы инженерного проекта; -определение ресурсосберегающей эффективности технического проекта. оценка коммерческого потенциала и перспективности выполнения технического проекта определяем с помощью SWOT-анализа; планирование технико-конструкторских работ; планирование пуско-наладочных работ; определение ресурсосбережения проекта. 5.1 SWOT-анализ технического проекта SWOT -анализ является инструментом стратегического менеджмента. Представляет собой комплексное исследование технического проекта. SWOT-анализ применяют для исследования внешней и внутренней среды проекта.[13]. Применительно к проекту по разработке главный электропривода мостового крана, SWOT-анализ позволит оценить сильные и слабые стороны проекта, а также его возможности и угрозы. 56 Для проведения SWOT-анализа составляется матрица SWOT, в которую записываются слабые и сильные стороны проекта, а также возможности и угрозы. При составлении матрицы SWOT удобно использовать следующие обозначения: С – сильные стороны проекта; Сл – слабые стороны проекта; В – возможности; У – угрозы. Матрица SWOT приведена в таблице 5.1. На основании матрицы SWOT строятся интерактивные матрицы возможностей и угроз, позволяющие оценить эффективность проекта, а также надежность его реализации. При построении интерактивных матриц используются следующие обозначения: «+» – сильное соответствие; «-» – слабое соответствие. Анализ интерактивных матриц, приведенных в таблицах 5.2 и 5.3. Сторонами проекта являются надежность крана, обеспечение бесперебойной работы и повышение безопасности производства, крана мостового может повлечь за собой нарушение сложного технологического процесса. Кроме того, большая экономия потребляемой электроэнергии и дополнительное резервное мостового крана установки показывают перспективность проекта в целом. Угрозы имеют низкие вероятности, что говорит о высокой надежности проекта. 57 Таблица 5.1 - Матрица SWOT Сильные стороны проекта: С1.Надежность обеспечения бесперебойной работы. С2. Большая экономия потребляемой эл.энергии. С3. Квалифицированный персонал. С4. Повышение безопасности производства С5. Небольшие затраты на ремонт оборудования Слабые стороны проекта: Сл1. Повышенный уровень шума и вибрация при работе. Сл2. Высокая стоимость оборудования. Сл3. Большой срок поставки оборудования и комплектующих. Возможности: В1. Экономия производительности энергоблоков. В2. Уменьшение себестоимости путем внедрения новых технологий. В3. Дополнительное резервное питание буровой установки. В4. Повышение стоимости конкурентных систем. В1 - С1,С2,С3,С4; В1 - Сл2; В2 - С1,С2,С4,С5; В2 - Сл1; В3 - С1,С4,С5; В4 - С1,С2,С5; В4 - Сл2; У1 - С1,С3; У1 - Сл3; У2 - С5; У2 - Сл2; Угрозы: У1. Исчезновение питания мостового крана. У2. Негативные изменения в отношениях с поставщиками. У3. Введения дополнительных государственных требований к стандартизации и сертификации продукции У4. Отсутствие финансового обеспечения со стороны государства У3 - С1; У4 - С3; У4 - Сл2; 58 Таблица 5.2 – Интерактивная матрица возможностей В1 В2 В3 Возможности В4 В1 В2 В3 В4 Сильные стороны проекта С1 С2 С3 С4 + + + + + + + + + + + Слабые стороны проекта Сл1 Сл2 + + + С5 + + + Сл3 - Таблица 5.3 – Интерактивная матрица угроз Угрозы У1 У2 У3 У4 У1 У2 У3 У4 Сильные стороны проекта С1 С2 С3 С4 + + + + Слабые стороны проекта Сл1 Сл2 + + С5 + Сл3 + - 5.2 Разработка графика проведения работ технического проекта Важной частью данного проекта является составление графика проведения работ технического проекта, который предназначен для распределения обязанностей по выполнению работ и определения временных рамок производимой работы. 59 Весь комплекс работ разбивается на этапы. Для его осуществления формируется группа из 4-х человек в следующем составе: 1. Научный руководитель; 2. Бакалавр - проектировщик; 3. Инженер - электронщик; 4. Инженер - электромонтер. Чтобы осуществить следующие технического мостового крана. № 1 – составление технического задания (ТЗ) – включает изучение первичной информации об объекте, формулировку требований к техническому проекту, составление задания и плана на работу; № 2 – изучение литературы – ознакомление с предметом работы, изучение различных источников, касающихся различных сторон технического проекта; № 3 – сбор исходных данных – мостового крана; № 4 – подготовка данных, ввод нагрузок в спец. программу ЭВМ (Math Cad, Matlab); № 5 – расчет на ЭВМ нагрузка крана(Math Cad, Matlab, Teflex Cad, Matlab Simulink); № 6 – выбор оборудования – выбор элементов электропривода; № 7 – расчет элементов электропривода, построение механических и электромеханических характеристик; № 8 – проверка правильности выбора оборудования; № 9 – настройка совместной работы оборудования и программного обеспечения, подготовительные работы; 9.1 – Наладочные работы, проводимые до индивидуальных испытаний технологического оборудования; 9.2 – Наладочные работы в период индивидуальных испытаний технологического оборудования; 60 9.3 – Комплексное опробование; № 10 – оформление пояснительной записки и сдача проекта- включает в себя окончательную проверку руководителем устранение недочетов дипломником подготовка, оформление доклада и слайдов. № 11 – защита проекта. 5.2.2 Определение трудоемкости выполнения работ Трудовые затраты в большинстве случаях образуют основную часть стоимости разработки, поэтому важным моментом является определение трудоемкости работ каждого из участников выполнения проекта. Трудоемкость выполнения технического проекта оценивается экспертным путем в человеко-днях и носит вероятностный характер, так как зависит от множества трудно учитываемых факторов. Методика оценки приведена в [14] Для определения ожидаемого (среднего) значения трудоемкости t ожi используется следующая формула: [14] tожi 3tmin i 2tmax i , 5 где t ожi – ожидаемая трудоемкость выполнения i-ой работы чел.-дн.; t min i – минимально возможная трудоемкость выполнения заданной iой работы (оптимистическая оценка: в предположении наиболее благоприятного стечения обстоятельств), чел.-дн.; t max i ой – максимально возможная трудоемкость выполнения заданной i- работы (пессимистическая оценка: в предположении наиболее неблагоприятного стечения обстоятельств), чел.-дн. Результаты приведены в таблице 5.4. В качестве графика инженерных работ можно использовать диаграмму Ганта. 61 Диаграмма Ганта – горизонтальный ленточный график, на котором работы по теме представляются протяженными во времени отрезками, характеризующимися датами начала и окончания выполнения данных работ [14]. Исходя из составленной диаграммы, можно сделать вывод, что продолжительность работ занимает 11 декад, начиная с последней декады февраля и заканчивая первой декадой июня. Учитывая вероятностный характер оценки трудоемкости, реальная продолжительность работ может быть как меньше (при благоприятном стечении обстоятельств), так и несколько превысить указанную продолжительность (при неблагоприятном стечении обстоятельств). Продолжительность выполнения технического проекта составит 92 рабочих дня. Из них: 30 дней - продолжительность ПНР 91 день – продолжительность выполнения работ дипломником; 5 дней – продолжительность выполнения работ руководителем; По результатам расчетов строится диаграмма Ганта, приведенная в таблице 5.5. 5.3 Составление сметы технического проекта При планировании сметы технического проекта должно быть обеспечено полное и достоверное отражение всех видов расходов, связанных с его выполнением [14]. В процессе формирования сметы проекта используется группировка затрат по следующим статьям: затраты на спец.оборудование ; полная заработная плата исполнителей разработки проекта; отчисления во внебюджетные фонды (страховые отчисления); накладные расходы. Материальные затраты (соединительные провода, шлейфы и т.д.) в данном техническом проекте не рассчитываются, укомплектованы вместе с оборудованием. так как они 62 Стоимость спец. оборудование для запуска глубинного насоса приведена в таблице 5.6. Таблица 5.6 Стоимость оборудования технических средств Наименование оборудования Электродвигатель ПЭДВ 10 - 65(65кВт) Преобразователь частоты Danfoss VLT 5102 (75кВт) Количес Цена, тво, шт. тыс.руб. 1 228 1 478 Комплектующие 25 Пускатель Sigma Elekrik SCM-150 1 Итого 5 736 Первоначальная стоимость оборудования рассчитывается по формуле: СОБ Ц kТр где: СОБ - первоначальное стоимость оборудовани Ц - цена оборудование kтр - коэффициент учитывавшее транспортные расходы Принимаем k = 1,2 СОБ 736 1, 2 880тыс. руб. Расчет полной заработной платы осуществляется следующим образом: Ззп Зосн Здоп , где Зосн – основная заработная плата; Здоп – дополнительная заработная плата, руб. 63 Основная заработная плата (Зосн) рассчитывается по следующей формуле: З осн З дн Т р , где Зосн – основная заработная плата одного работника; Здн – среднедневная заработная плата работника, руб. Тр – продолжительность работ, выполняемых работником, раб. дн. (таблица 5.4). Среднедневная заработная плата рассчитывается по формуле: З дн Зтс Здопл З р.к. Fд , где Зтс – заработная плата по окладу, руб.; Здопл – доплаты и надбавки ( коэффициент премии ) , руб.; Зр.к. – районная доплата, руб.; Fд – количество рабочих дней в месяце (26 при 6-дневной рабочей неделе, 22 при 5-дневной рабочей неделе), раб. дн. Расчёт основной заработной платы приведены в таблице 5.7. Таблица 5.7 Расчёт основной заработной платы исполнителей Оклад руб. Работники Руководитель Инженер – электронщик Инженерэлектромонтер Дипломник Итого Зосн, руб. Доплаты и Районная Зарплата Средняя Продолжи- Основная надбавки, доплата, месячная, -дневная тельность заработна руб. руб. руб заработн работ, раб. я ая плата дн. плата, руб. руб. 23264 2200 7639 33103 1273 5 6360 20000 10000 9000 39000 1772 30 53160 17800 8900 8010 34710 1577 30 47310 7864 _ 2359 10223 393 91 35760 141320 64 Расчет дополнительной заработной платы осуществляется следующим образом: Здоп kдоп Зосн где kдоп – коэффициент дополнительной заработной платы Расчёт полной заработной платы приведен в таблице 5.8. Таблица 5.8. – Расчет дополнительной и полной заработной платы Коэффициент Основная Дополнительная Полная дополнительной заработная заработная заработной заработной плата, руб. плата, руб. плата, руб. платы Исполнители Руководитель Инженер электронщик Инженер электромонтер Дипломник Итого 0,15 5090 760 7300 0,12 53160 6340 59500 0,12 47310 5690 53000 0,12 35760 4240 40000 141320 17000 159800 5.3.3 Отчисления во внебюджетные фонды (страховые отчисления) В данной статье расходов отражаются обязательные отчисления по установленным законодательством Российской Федерации нормам органам государственного социального страхования (ФСС), пенсионного фонда (ПФ) и медицинского страхования (ФФОМС) от затрат на оплату труда Величина отчислений во внебюджетные фонды определяется исходя из следующей формулы: Звнеб kвнеб (Зосн Здоп ) , где kвнеб – коэффициент отчислений на уплату во внебюджетные фонды. kвнеб = 30,2% в условиях ТПУ. Отчисления во внебюджетные фонды составят: 65 5.3.4 Накладные расходы Накладные расходы учитывают прочие затраты организации, не включенные в предыдущие статьи расходов: печать и ксерокопирование, амортизация оборудование, оплата услуг связи, электроэнергии, почтовые и телеграфные расходы, и т.д. Величину накладных расходов принимаем в размере 16% от общей суммы затрат. 5.3.5 Формирование сметы технического проекта Рассчитанная выше величина затрат технического проекта является основой для формирования бюджета затрат проекта, который при формировании договора с заказчиком защищается организацией в качестве нижнего предела затрат на разработку технической продукции. Определение затрат на технический проект приведен в таблице 5.9. Таблица 5.9 – Смета технического проекта Наименование статьи Сумма, тыс. руб. Структура затрат, % 1. Спец. оборудование 880,0 68,0 146,6 12,0 44,6 4,0 2. Затраты по полной заработной плате исполнителей темы 3. Отчисления во внебюджетные фонды 4. Накладные расходы Итого 204,2 1275,4 16,0 100,0 Исходя из представленной выше таблицы 5.9, можно сделать вывод, что смета затрат на выполнение технического проекта составляет 1275,4 тыс.руб. 66 5.4 Определение ресурсоэффективности проекта Определение ресурсоэффективности [15] проекта можно оценить с помощью интегрального критерия ресурсоэффективности: I рi ai bi где I рi – интегральный показатель ресурсоэффективности; ai – весовой коэффициент разработки; bi – балльная оценка разработки, устанавливается экспертным путем по выбранной шкале оценивания; Сравнительная оценка характеристик ресурсоэффективности проекта приведена в таблице 5.10. Помехоустойчивость линии — способность линии уменьшать уровень помех, создаваемых во внешней среде и на внутренних проводниках. Эта способность целиком и полностью зависит от характеристик используемой физической среды Удобство мостового крана - это возможностей для лёгкого управление влево в право для поднятия тяжолых грузов. Удобства управление осуществляется использованием частотного-регулированием привода а удобства демонтажа на очень высоких подемах. Таблица 5.10 – Результаты сравнительной оценки ресурсоэффективности Критерии 1. Надежность 2. Энергосбережение 3. Материалоемкость 4. Помехоустойчивость 5. Удобство в эксплуатации (соответствует требованиям потребителей) 6. Способствует росту Весовой коэффициент 0,25 0,25 0,15 0,10 Балльная оценка разработки 5 5 4 5 0,15 4 0,10 5 67 производительности труда пользователя 1,00 Итого: Интегральный показатель ресурсоэффективности: Iрi 5 0, 25 5 0, 25 4 0,15 5 0,10 4 0,15 5 0,10 4, 7 Показатель ресурсоэффективности имеет высокое значение (по 5балльной шкале), что говорит об эффективности использования технического проекта. Высокие баллы надежности, помехоустойчивости, а также энергосбережения позволяют судить о надежности системы. В данном разделе были рассмотрены и раскрыты следующие выводы: - произведен SWOT анализ, который показывает о перспективности проекта в целом. Кроме того, угрозы имеют низкие вероятности, что говорит о высокой надежности проекта. составлена ленточная диаграмма , позволяющий оптимально скоординировать работу исполнителей. - рассчитана смета затрат на выполнение технического проекта, которые составили 1275,0 тыс.руб. Для определения ресурсоэффективности проекта по проектированию электропривода передвижение тележки мостового крана рекомендуется мной рассмотреть следующие критерии: Надежность-Мостовой кран в целом представляет собой систему, которая состоит из невосстанавливаемых и восстанавливаемых элементов. Первые, в случае отказа, не могут быть восстановлены в процессе эксплуатации (например, подшипник качения), вторые — после отказа могут быть восстановлены и вновь введены в эксплуатацию (например, тормозные колодки, зубчатые полумуфты). Теория надежности устанавливает четыре состояния, в котором может находиться кран: неисправное, исправное, работоспособное и неработоспособное. В исправном состоянии кран выполняет свои рабочие функции, а также вспомогательные функции (например, обеспечивается удобство ремонта), имеет хороший внешний вид. В работоспособном состоянии кран может выполнять только свои 68 рабочие функции и иметь незначительные повреждения (обшивки кабины, лакокрасочного покрытия. Энергосбережение- это экономия электрической энергии. Энергосбережение достигается за счет оптимального подбора мощности электродвигателей, использование частотно-регулируемого привода. Материалоёмкость один из основных показателей экономической эффективности общественного производства. характеризует удельный (приходящийся на единицу продукции) расход материальных ресурсов (основных и вспомогательных материалов, топлива, энергии, амортизации основных фондов) на изготовление продукции. может измеряться в стоимостном и натуральном выражении. Показатель используется при анализе производственно-хозяйственной деятельности промышленных предприятий, в частности себестоимости продукции, при сравнительном анализе удельных затрат в различных отраслях промышленности, а также при укрупнённых методах планирования материально-технических ресурсов, установления оптовых цен на новую продукцию и тому подобному. Производительности труда – это показатель, характеризующий результативность труда, осуществляется в проекте благодаря автоматизации, но при этом капиталовложения возрастают. 69 6. СОЦИАЛЬНАЯ ОТВЕТСТВЕННОСТЬ Грузоподъёмные и транспортирующие машины являются неотъемлемой частью современного производства, так как с их помощью осуществляется механизация основных технологических процессов и вспомогательных работ. В поточных и автоматизированных линиях роль подъёмно-транспортных машин качественно возросла, и они стали органической частью технологического оборудования, а влияние их на технико-экономические показатели предприятия стало весьма существенным. Задачей являлось определение факторов, связанных с эксплуатацией грузоподъёмных машин, определение требований по безопасной эксплуатации грузоподъёмных машин и создание безопасных условий труда машинистов. Основной целью в достижении поставленной задачи являлась определение вредных, опасных факторов при подъёме груза краном, тем самым снизить возможность происшествия аварии[7]. 6.1 Профессиональная социальная безопасность на крановых площадках 6.1.1 Вредные факторы Превышение уровня шума. Основное физиологическое воздействие шума заключается в том, что повреждается внутреннее ухо, возможны изменения электрической проводимости кожи, биоэлектрической активности головного мозга, сердца и скорости дыхания, общей двигательной активности, а также изменения размера некоторых желез эндокринной системы, кровяного давления, сужение кровеносных сосудов, расширение зрачков глаз. Работающий в условиях длительного шумового воздействия испытывает раздражительность, головную боль, головокружение, снижение памяти, повышенную утомляемость, понижение аппетита, нарушение сна. В 70 шумном фоне ухудшается общение людей, в результате чего иногда возникает чувство одиночества и неудовлетворенности, что может привести к несчастным случаям. Допустимый уровень шума — это уровень, который не вызывает у человека значительного показателей беспокойства функционального и состояния существенных систем и изменений анализаторов, чувствительных к шуму. Предельно допустимые регламентированы СН уровни 2.2.4/2.8.562, шума СНиП на рабочих 23-03-03. местах Согласно им допустимый уровень шума в кабине крановщика 65-75 дБА. Мероприятия по защите от шума. Защита от шума достигается разработкой шумобезопасной техники, применением средств и методов коллективной защиты, а также средств индивидуальной защиты. Превышения уровня вибраций. Воздействие производственной вибрации на человека вызывает изменения как физиологического, так и функционального функциональном состояния состоянии организма организма человека. проявляются Изменения в в повышении утомляемости, увеличении времени двигательной и зрительной реакции, нарушении вестибулярных реакций и координации движений. Все это ведет к снижению производительности труда. Изменения в физиологическом состоянии организма — в развитии нервных заболеваний, нарушении функций сердечно-сосудистой системы, нарушении функций опорнодвигательного аппарата, поражении мышечных тканей и суставов, нарушении функций органов внутренней секреции. Все это приводит к возникновению вибрационной болезни. Источником вибрации в кранах является, электропривод кранового механизма и передаточные устройства. Мероприятия по защите от вибраций является установка демпфированных подвесок кабин управления или кресла крановщика. 71 Основным документом, регламентирующим уровень вибрации на рабочих местах, является СН 2.2.4/2.1.8.566-96. Согласно санитарным нормам допустимый уровень вибрации в кабине крановщика не должен превышать: среднегеометрические частоты полос 1,6–80 Гц; Предельно допустимые значения виброускорения (0,25–1,6 м/c 2 ,108–124 дБ) и виброскорости (2,5–0,32 м/c 2 ,114–96 дБ). Отклонение показателей микроклимата Отклонение параметров микроклимата от нормативных значений существенно влияет на здоровье и производительность труда. Высокая температура вызывает интенсивное потоотделение, что приводит к обезвоживанию организма, потере минеральных солей и водораст-воримых витаминов. Следствием этого являются сгущение крови, нарушение водносолевого баланса, изменение желудочной секреции, развитие витаминного дефицита. Высокая температура вызывает учащение дыхания (до 50%), ослабление внимания, ухудшение координации движений, замедление реакции. Длительное воздействие высокой температуры приводит к накоплению тепла в организме, а температура тела может повышаться до 38-40 оС. В результате этого может возникнуть тепловой удар с потерей сознания. Низкая температура может быть причиной охлаждения и переохлаждения организма человека. При охлаждении организма в нем рефлекторно уменьшается теплоотдача и усиливается теплообразование за счет интенсивности окислительных обменных процессов. Компенсация теплопотерь происходит до тех пор, пока запасы энергии не иссякнут. Дрожь тела — это попытка организма за счет микродвижений выработать дополнительное тепло и ускорить движение крови. Нормы параметров микроклимата установлены СанПиН 2.2.4.548-96, СП 1204-74.Согласно санитарным нормам оптимальные величины показателей микроклимата должны cответствовать: – температура воздуха 16–25 С ; – температура поверхностей 17–25 С ; 72 – относительная влажность воздуха 60–40%; – скорость движения воздуха 0,1–0,3 м/. Монотонность трудового процесса. Типичными ощущениями, которые испытывают к концу рабочего дня операторы кранов, являются: переутомление глаз, головная боль, тянущие боли в мышцах шеи, рук и спины, снижение концентрации внимания. рительное утомление проявляется жалобами на затуманивание зрения, трудности при переносе взгляда с ближних предметов на дальние и с дальних на ближние, кажущиеся изменения окраски предметов, их двоение, чувство жжения, «песка» в глазах, покраснение век, боли при движении глаз. СП 1204-74. 6.1.2 Опасные факторы Движущиеся машины и механизмы. Среди основных видов опасностей, связанных с эксплуатацией грузоподъемных кранов и машин следует выделить: – Механические виды опасности, связанные с подъемными операциями грузоподъемными кранами и машинами, грузозахватными приспособлениями, тарой и люльками; – Опасность, вызванная поступательным движением машины, грузовых тележек: движение во время запуска двигателя; движение при отсутствии машиниста на своем месте; движение при отсутствии надежного закрепления всех составных частей, деталей; черезмерно высокая скорость крана, машины, грузовой тележки, управляемых с пола; слишком высокие колебания крана (груза) при движении; недостаточная способность крана или машины к замедлению, выключению, остановке и удержанию; Для защиты персонала необходимо, чтобы движущиеся части были закрыты кожухами, а так же исправное состояние тормозов и правильная регулировка подвижных механизмов. 73 Электрический ток. Действие электрического тока на живую ткань носит разносторонний и своеобразный характер. Проходя через организм человека, электроток производит термическое, электролитическое, механическое, биологическое, световое воздействие. Термическое воздействие тока характеризуется нагревом кожи и тканей до высокой температуры вплоть до ожогов. Электролитическое воздействие заключается в разложении органической жидкости, в том числе крови, и нарушении ее физикохимического состава. Механическое действие тока приводит к расслоению, разрыву тканей организма в результате электродинамического эффекта, а также мгновенного взрывоподобного образования пара из тканевой жидкости и крови. Механическое действие связано с сильным сокращением мышц вплоть до их разрыва. Биологическое действие проявляется в раздражении и возбуждении живых тканей и сопровождается судорожными сокращениями мышц. Световое действие приводит к поражению слизистых оболочек глаз. Для соблюдение обеспечения правил электробезопасности технической эксплуатации необходимо точное электроустановок и проведение мероприятий по защите от электротравматизма ГОСТ 12.1.03882. Расположение рабочего места на значительной высоте. Работы, выполняемые на высоте 1,3 метра и более от поверхности грунта, перекрытия или рабочего настила, в том числе с подъемных платформ и механизмов, а также на расстоянии менее 2 метров от не огражденных краев при перепаде по высоте 1,3 метра и более. Работы на высоте являются опасным видом работ, с производством которых связано большое количество несчастных случаев. При производстве работ на высоте основными средствами, 74 предохраняющим работника от падения, являются предохранительный (монтажный) пояс и страховочный канат. Меры безопасности при проведении работ на высоте определяются правилами охраны труда ПОТ Р М-012-2000. 6.2 Региональная безопасность Утилизация (ликвидация) кранов должна выполняться с учетом требований, изложенных в соответствующем разделе Технического регламента ТР ТС 010/2011, а также требований, изложенных в руководстве по эксплуатации. Краны, подлежащие утилизации (ликвидации), должны быть демонтированы и сняты с учета. Основные этапы утилизации. Первым делом оборудование разбирают на детали, ведь каждый компонент утилизируется по-своему. Следующий этап - сортировка элементов. Происходит она примерно по таким признакам: – элементы, которые могут еще пригодиться в производстве. К ним относятся валы, различные вращающиеся устройства, подшипники и другие детали; – металлические компоненты. Они могут быть из черных и цветных металлов; – резинотехнические элементы; –масла и другие смазочные материалы. Когда все детали станка сгруппированы, начинается завершающий этап утилизации. Металлические изделия отравляют в пункты приема металлолома, резиновые составляющие, масла и смазочные вещества вывозят на специальные предприятия, которые занимаются переработкой таких материалов. Не допускается хранение отработанных масел и продуктов нефтепереработки на территории предприятия. Это чревато огромными штрафными санкциями. Сбор вторсырья в странах Европы организован централизовано и находится под непрерывным контролем государства. 75 Нормативная база. ГОСТ 278775, который регламентирует утилизацию вторичных черных металлов. Он касается тех металлов, которые используются в процессе изготовления чугунных и стальных отливок, для переработки и повторного использования в металлургических печах, в качестве металлической шихты в тех же печах в процессе выплавки стали и чугуна, а также в производстве ферросплавов. 6.3. Организационные мероприятия обеспечения безопасности Места производства погрузочно-разгрузочных работ должны иметь основание, обеспечивающее устойчивость подъемно-транспортного оборудования, складируемых материалов и транспортных средств. Выбор мест проведения погрузочно-разгрузочных работ, размещение на них зданий (сооружений) и отделение их от жилой застройки санитарнозащитными зонами должны соответствовать требованиям строительных норм и правил, утвержденных Ростехнадзором, санитарных норм, утвержденных Минздравом РФ, и другой нормативно-технической документации. На площадках для укладки грузов должны быть обозначены границы штабелей, проходов и проездов между ними. Не допускается размещать грузы в проходах и проездах. Ширина проездов должна обеспечивать безопасность движения транспортных средств и подъемно-транспортного оборудования. Места проходы и производства проезды, погрузочно-разгрузочных должны иметь достаточное работ, включая естественное и искусственное освещение в соответствии со строительными нормами и правилами, утвержденными Ростехнадзором. Освещенность должна быть равномерной, без слепящего действия светильников на работающих. Типы осветительных приборов следует выбирать в зависимости от условий среды, свойств и характера перерабатываемых грузов. 76 Рабочие, занятые на погрузочно-разгрузочных работах, должны быть обеспечены санитарно-бытовыми помещениями и доброкачественной питьевой водой. Площадки производства погрузочно-разгрузочных работ должны соответствовать требованиям пожарной безопасности по ГОСТ Р 12.3.047-98, а также строительным нормам и правилам, утвержденным Ростехнадзором, и правилам пожарной безопасности. Температуру наружного воздуха и силу ветра в данном климатическом районе, при которых следует прекращать производство работ на открытом воздухе или устраивать перерывы для обогревания рабочих, устанавливает администрация предприятия в соответствии с действующим законодательством. Места производства погрузочно-разгрузочных работ должны быть оснащены необходимыми средствами коллективной защиты и знаками безопасности по ГОСТ Р 12.3.047-98. Движение транспортных средств в местах погрузочно-разгрузочных работ должно быть организовано по транспортно-технологической схеме с установкой соответствующих дорожных знаков по ГОСТ Р 12.3.047-98, а также знаков, принятых на железнодорожном, водном и воздушном транспорте. Для перехода работающих по сыпучему грузу, имеющему большую текучесть и способность засасывания, следует устанавливать трапы или настилы с перилами на всем пути передвижения. Грузовые столы, рампы, эстакады и другие сооружения должны быть оборудованы постоянными или съемными отбойными устройствами. Проходы и рабочие места должны быть выровнены и не иметь ям, рытвин. Зимой проходы должны быть очищены от снега, а в случае обледенения посыпаны песком, шлаком или другими противоскользящими материалами. Для прохода (подъема) на рабочее место должны быть 77 предусмотрены тротуары, лестницы, мостики, трапы, отвечающие требованиям безопасности. 6.4 Особенности законодательного регулирования проектных решений В соответствии с действующим законодательством трудовая пенсия по старости назначается женщинам по достижении возраста 50 лет, проработавшим не менее 15 лет на погрузочно-разгрузочных машинах, имеющим страховой стаж не менее 20 лет. Основным условием предоставления женщинам права на досрочное пенсионное обеспечение в данном случае является работа по осуществлению непосредственного управления машинами, выполняющими погрузочно-разгрузочные работы. В том случае, если машинист крана выполняет работы во вредных условиях труда, например на горячем участке в металлургическом производстве (Список № 1), то пенсия назначается общеустановленного № 1 на 10 лет ранее пенсионного возраста при наличии стажа по Списку продолжительностью не менее 7 лет 6 месяцев. Если же работа выполняется в тяжелых условиях труда (Список № 2), например, в формовочных, стержневых, землеприготовительных, обрубных и очистных отделениях литейного производства, то пенсия назначается на 5 лет ранее общеустановленного пенсионного возраста при наличии стажа по Списку № 2 продолжительностью не менее 10 лет. В случае, если занятость в условиях, предусмотренных Списком № 1 и № 2 не подтверждается, то вопрос о праве на досрочное пенсионное обеспечение рассматривается в соответствии с подпунктом 3 пункта 1 статьи 27 Федерального закона «О трудовых пенсиях в Российской Федерации», т.е. при наличии стажа, дающего право на досрочное пенсионное обеспечение, не менее 15 лет на погрузочно-разгрузочных работах. 78 6.5 Безопасность в чрезвычайных ситуациях Природные ЧС возможные на объекте: землетрясение, сильный ветер, смерч, пыльная буря, суховей, сильные осадки, гроза, пожар. Наиболее типичной ЧС является пожар. Основные требования противопожарного режима на любом предприятии следующие. Рабочие места, проходы и проезды необходимо содержать в чистоте; промасленный обтирочный материал собирать в закрывающиеся железные ящики и ежедневно убирать из цеха. В цехах запрещается хранить бензин, керосин, нитрокраски, масло и другие легковоспламеняющиеся и горючие жидкости. В каждом цехе на случай возникновения пожара должна быть обеспечена возможность быстрой и безопасной эвакуации людей через эвакуационные выходы — двери, ворота, проходы. На пожаро-взрывоопасных участках предприятия вывешивается предупреждающий плакат «Курить запрещается». Курение разрешается только в специально отведенных местах, где имеются урны или бочки с водой для окурков. В этих местах устанавливают надпись «Место для курения». На многих передовых предприятиях приняли более решительные меры. Перед входом установили плакат «На территории завода курить запрещено». При возникновении на кране пожара крановщик обязан немедленно вызвать пожарную охрану, прекратить работу и приступить к тушению пожара, пользуясь имеющимися на кране средствами пожаротушения. При пожаре на электрическом кране прежде всего должен быть отключен рубильник, подающий напряжение на кран. Для тушения пожара на кране применяют сухой огнетушитель типа ОУ-2, снабженный стальным баллоном 79 с углекислым газом, сжатым до 17 МПа. Действия регламентируются правила пожарной безопасности на подъемных кранах ПБ 10-14-92. 80 ЗАКЛЮЧЕНИЕ В данной выпускной квалификационной работе был рассмотрен и рассчитан частотно–регулируемый электропривод механизма передвижения тележки мостового крана КМ20/5. На основе заданного электродвигателя MTKF-112-6, и преобразователя частоты SINAMICS G120 PM240 “Siemens”, были определены параметры схемы замещения электродвигателя, расчитаны механические и электромеханические характеристики так же была определена область работы электропривода. Далее, в программной среде Matlab Simulink, на основе полученных данных были проведены исследования двух имитационных моделей и работа узла токоограничения, защищающего электродвигатель от перегрузок по току. По результатам исследований мы можем сказать, что модель однозонного регулируемого асинхронного электропривода с частотным скалярным управлением на базе модели двухфазного асинхронного электродвигателя в неподвижной системе координат , с датчиками токов i1 , i1 , IR-компенсацией и регулятором ограничения тока обеспечивает больший пусковой момент, лучшую жесткость характеристик, при отработках задания и на низких частотах, следовательно, она является более приемлемой для данного типа механизма. 81 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Ласточкин В.М., Машин А. Е. Реализация энергосберегающих технологий в крановых электроприводах // Поъемно-транспортное оборудование. 2. Макаров А. А. Двигатели новой серии для частотно–регулируемого электропривода кранов // Электричество. – 2005. – №5. 3. Яуре А. Г. Певзнер Е. М. Крановый электропривод: Справочник. – М.: Энергоатомиздат, 1988. – 334 с. 4. Чернышев А. Ю., Чернышев И. А. Расчет характеристик электроприводов переменного тока. Ч. 1. Асинхронный электродвигатель: Учебное пособие. – Томск: Изд–во ТПУ, 2005. – 136 с. 5. Удут Л.С, Мальцева О.П. Кояин Н.В. Проектирование и исследование автоматизированных электроприводов. Ч 5. Применение программы DORA–FUZZY для имитационного моделирования автоматизированных электроприводов. – издание 2–е переработанное и дополненное – Томск: Изд–во ТПУ, 2007. – 180 с 6. Удут Л.О, Мальцева О.П. Кояин Н.В. Проектирование и исследование автоматизированных электроприводов. Ч 6. Механическая система электропривода. – издание 2–е переработанное и дополненное – Томск: Изд–во ТПУ, 2007. – 148 с 7. Удут Л.О, Мальцева О.П. Кояин Н.В. Системы управления электроприводов: Учебное пособие. – Томск: Изд–во ТПУ, 2007. – 152 с. 8. Дьяков В. Simulink 4. Специальный справочник.– СПб: Питер, 2002 – 528 с. 9. http://www.konecranes.com 10. Финансовый менеджмент, ресурсоэффективность и ресурсосбережение: учебно-методическое пособие; Томский политехнический университет. − Томск: Изд-во Томского политехнического университета, 2014. – 36 с. 82 Интернет ресурсы: 11. http://www.mnz.ru/o-kompanii/prays-list 83 Приложения 1.Функциональная схема электропривода 2.Асинхронная модель электропривода с коррекцией вольт-частотной характеристики 3.Асинхронная модель электропривода с IR – компенсацией и компенсацией скольжения 84 Функциональная схема электропривода Преобразователь частоты Ud U/f - характеристика Um U Задатчик интенсивности f (-) (-) I max Iˆ (-) Регулятор ограничения тока U* Компенсация скольжения U d - кор- U ректор f Блок управления преобразователем IR компенсация Оценка истинного значения тока i M 85 Асинхронная модель электропривода с коррекцией вольт-частотной характеристики 86 Асинхронная модель электропривода с IR – компенсацией и компенсацией скольжения 87 88 89