Руководитель: научный руководитель проекта, к

реклама

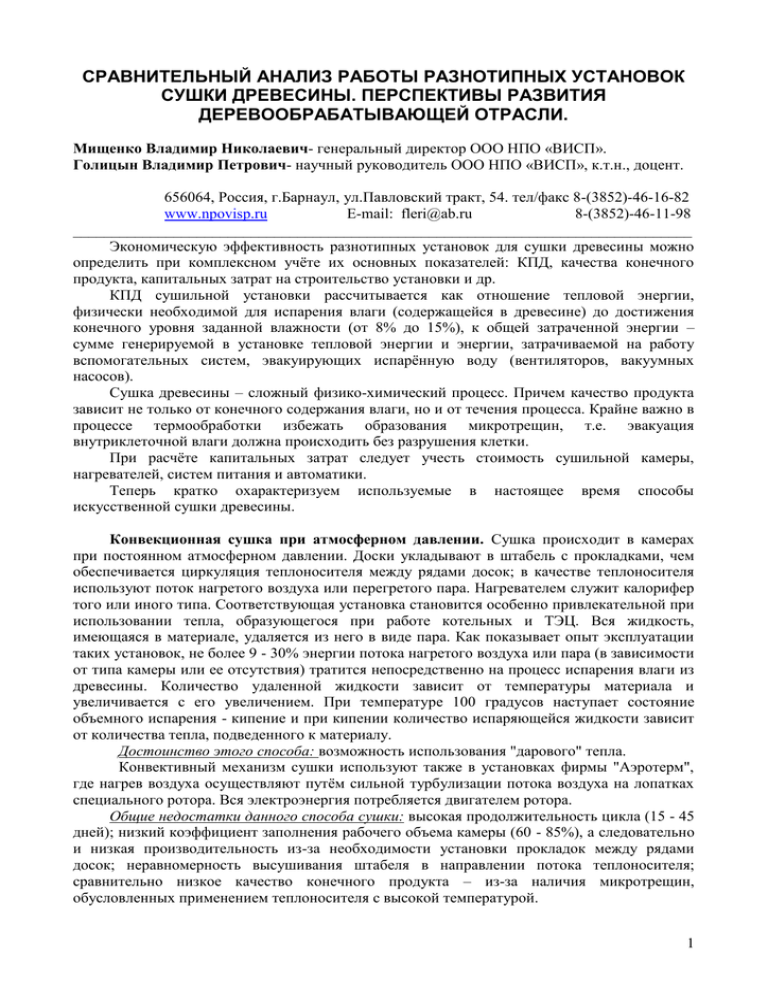

СРАВНИТЕЛЬНЫЙ АНАЛИЗ РАБОТЫ РАЗНОТИПНЫХ УСТАНОВОК СУШКИ ДРЕВЕСИНЫ. ПЕРСПЕКТИВЫ РАЗВИТИЯ ДЕРЕВООБРАБАТЫВАЮЩЕЙ ОТРАСЛИ. Мищенко Владимир Николаевич- генеральный директор ООО НПО «ВИСП». Голицын Владимир Петрович- научный руководитель ООО НПО «ВИСП», к.т.н., доцент. 656064, Россия, г.Барнаул, ул.Павловский тракт, 54. тел/факс 8-(3852)-46-16-82 www.npovisp.ru E-mail: fleri@ab.ru 8-(3852)-46-11-98 ________________________________________________________________________________ Экономическую эффективность разнотипных установок для сушки древесины можно определить при комплексном учёте их основных показателей: КПД, качества конечного продукта, капитальных затрат на строительство установки и др. КПД сушильной установки рассчитывается как отношение тепловой энергии, физически необходимой для испарения влаги (содержащейся в древесине) до достижения конечного уровня заданной влажности (от 8% до 15%), к общей затраченной энергии – сумме генерируемой в установке тепловой энергии и энергии, затрачиваемой на работу вспомогательных систем, эвакуирующих испарённую воду (вентиляторов, вакуумных насосов). Сушка древесины – сложный физико-химический процесс. Причем качество продукта зависит не только от конечного содержания влаги, но и от течения процесса. Крайне важно в процессе термообработки избежать образования микротрещин, т.е. эвакуация внутриклеточной влаги должна происходить без разрушения клетки. При расчёте капитальных затрат следует учесть стоимость сушильной камеры, нагревателей, систем питания и автоматики. Теперь кратко охарактеризуем используемые в настоящее время способы искусственной сушки древесины. Конвекционная сушка при атмосферном давлении. Сушка происходит в камерах при постоянном атмосферном давлении. Доски укладывают в штабель с прокладками, чем обеспечивается циркуляция теплоносителя между рядами досок; в качестве теплоносителя используют поток нагретого воздуха или перегретого пара. Нагревателем служит калорифер того или иного типа. Соответствующая установка становится особенно привлекательной при использовании тепла, образующегося при работе котельных и ТЭЦ. Вся жидкость, имеющаяся в материале, удаляется из него в виде пара. Как показывает опыт эксплуатации таких установок, не более 9 - 30% энергии потока нагретого воздуха или пара (в зависимости от типа камеры или ее отсутствия) тратится непосредственно на процесс испарения влаги из древесины. Количество удаленной жидкости зависит от температуры материала и увеличивается с его увеличением. При температуре 100 градусов наступает состояние объемного испарения - кипение и при кипении количество испаряющейся жидкости зависит от количества тепла, подведенного к материалу. Достоинство этого способа: возможность использования "дарового" тепла. Конвективный механизм сушки используют также в установках фирмы "Аэротерм", где нагрев воздуха осуществляют путём сильной турбулизации потока воздуха на лопатках специального ротора. Вся электроэнергия потребляется двигателем ротора. Общие недостатки данного способа сушки: высокая продолжительность цикла (15 - 45 дней); низкий коэффициент заполнения рабочего объема камеры (60 - 85%), а следовательно и низкая производительность из-за необходимости установки прокладок между рядами досок; неравномерность высушивания штабеля в направлении потока теплоносителя; сравнительно низкое качество конечного продукта – из-за наличия микротрещин, обусловленных применением теплоносителя с высокой температурой. 1 Вакуумная сушка. Этот прогрессивный технологический процесс получил широкое распространение в странах с высокоразвитой деревообрабатывающей промышленностью. При рабочем давлении в камере 10 - 13 кПа температура кипения воды не превышает 4550°С. При этом происходит лёгкий режим сушки, не повреждающий органику древесины. Это обеспечивает практически полное отсутствие микротрещин, т.е. высокое качество конечного продукта, недостижимое в процессе сушки при атмосферном давлении. В свою очередь вакуумная сушка подразделяется на камерную вакуумную сушку и вакуум-импульсную сушку. Камерная вакуумная сушка. Сушка происходит в герметических камерах при постоянном давлении ниже атмосферного. Вся жидкость, имеющаяся в материале, удаляется из него в виде пара. Количество удаляемой жидкости также как и в конвекционных сушилках зависит от температуры материала и увеличивается с увеличением его температуры. Состояние объемного испарения – кипения наступает при температуре ниже 100 градусов, зависит от глубины вакуума и при кипении количество испаряющейся жидкости зависит от количества тепла, подведенного к материалу. Механизм сушки аналогичен конвективной. В настоящее время не менее семи фирм Западной Европы и Америки выпускают вакуумные камеры для сушки пиломатериалов. При этом используют различные способы подвода тепла к древесине: СВЧнагрев; нагрев с помощью газообразного теплоносителя; нагрев с помощью контактных нагревателей. СВЧ-нагрев осуществляется СВЧ-полем, создаваемым в объёме штабеля соответствующими генераторами. Этот способ требует сложной аппаратуры, квалифицированного обслуживающего персонала, обеспечивает высокое качество конечного продукта. Однако КПД такой установки невелик: в СВЧ генераторе эффективность преобразования электроэнергии в энергию СВЧ поля составляет только 20 - 30%, а показатель эффективности преобразования СВЧ энергии в тепловую внутри штабеля (как и показатель полезного использования последней) также ощутимо меньше 100%. Нагрев с помощью газообразного теплоносителя осуществляют прокачкой горячего воздуха, паровоздушной смеси или перегретого водяного пара. На выставке в Ганновере ("Ligna - 97") вакуумные сушильные камеры, реализующие рассматриваемый способ подачи тепла, были представлены фирмами "Brunner" и "Kronseder" (Германия), "Mahlbock" и "Vanicek" (Австрия), "ВМЕ Novaky" (Словакия). В каждой конструкции имеется 56 достаточно сложных систем (обеспечивающих оптимальный процесс сушки), управляемых компьютерной программой. В частности, система управления потоком теплоносителя регулирует число оборотов реверсивных вентиляторов и положение направляющих лопаток. Система управления параметрами потока регулирует температуру и относительную влажность теплоносителя. Система сбора и отвода конденсата, энергетическая система, вакуумная система, система влаго и теплообработки пиломатериала, информационная система — все они снабжены своими датчиками и исполнительными механизмами и управляются общей программой. Очевидное достоинство таких установок полная автоматизация процесса, т.е. отсутствие ручного труда. К их недостаткам следует отнести: малое заполнение рабочего объёма вакуумной камеры пиломатериалом из-за принципиальной необходимости сформировать штабель с каналами для протока теплоносителя; сложность конструкции, высокую удельную стоимость сушильных установок этого типа. Удельные энергозатраты составляют 400 – 700 кВтч/м3. Нагрев с помощью контактных нагревателей превосходит конвективный по КПД сушильной установки, так как в процесс сушки эффективно включен механизм теплопроводности. 2 В пресс-вакуумных сушильных камерах фирм WDE "Maspell" (Италия) и "Opel" (Германия) используют панели, нагреваемые горячей водой. Американская фирма "Woodmizer" использует гибкие электронагреватели (шириной 0,8, длиной до 40 м) с резистивом из алюминиевой фольги и лавсановым электроизоляционным покрытием. Опыт их эксплуатации показал: у этих электронагревателей величина плотности электрической мощности недостаточна для ведения процесса в оптимальном режиме (поэтому между двумя рядами досок приходится располагать два таких нагревателя); высокие токи питания электронагревателей (а отсюда большой диаметр подводящих кабелей до 10 мм) делают коммутацию трудоёмкой; механическая прочность в месте сочленения контактной группы с алюминиевой фольгой недостаточна. Нагревательные элементы укладывают послойно между радами досок в штабеле, при этом доски кладут плотно, без зазоров, как по ширине, так и по высоте штабеля. Управление процессом нагрева осуществляют путем регулирования температуры воды, подаваемой в панели, или напряжения на электронагревателях. Достоинства этого способа: почти в половину ниже, чем у конвекционных сушилок, значения удельных энергозатрат; в случае использования гибких электронагревателей исключительно больший коэффициент заполнения рабочего объема камеры пиломатериалом. Недостаток: низкая производительность ввиду малого объема камер; техническая сложность и экономическая нецелесообразность изготовления камер большого размера, необходимость применения ручного труда для укладки нагревателей и формирования штабеля; быстрый износ прокладочного материала, высокая стоимость изготовления оборудования. Вакуум-импульсная сушка и пропитка пиломатериала. Механизм и практика импульсной сушки пиломатериала. После подачи информации о работе сушильного комплекса и участия в выставках, к нам обратилось множество специалистов в области деревопереработки с просьбой подробнее рассказать о механизме импульсной сушки древесины и ее практических результатах. Мы попытаемся это сделать на примере сушки наиболее распространенных хвойных пород сосновых пиломатериалов и бруса. Древесина хвойных пород отличатся простым строением. В ней совершенно отсутствует специализированная водопроводящая ткань – сосуды и очень отчетливо выражена годичная слоистость. Основным элементом древесины всех хвойных пород является трахеида – длинная клетка с крупными окаймленными порами. Средние размеры трахеид у хвойных пород зависят от возраста древесины и к 30-40 годам достигают по длине 3-4 мм, ширине в средней части 0,04 – 0,05 мм. В центральной части ствола размеры трахеид в 2 раза меньше. Наиболее яркий представитель хвойных пород - «сосна обыкновенная». Естественная влажность свежеспиленной древесины сосны в зависимости от сезона колеблется, в основном, в пределах от 80 до 138 %. Поэтому после распиловки древесину подвергают сушке до требуемой эксплуатационной влажности. В промышленности используют различные способы сушки древесины, отличающиеся применяемым оборудованием и особенностями передачи тепла высушиваемому материалу. Но, независимо от этого, во всех этих разных видах оборудования в основу процесса удаления влаги из древесины положен фазовый переход всей удаляемой воды в пар. Это наиболее энергозатратный механизм сушки. Некоторые авторы, рассматривая практические энергозатраты на сушку 1м3 пиломатериала, не указывают его толщину или начальную влажность и приводят совершенно отвлеченные, ни о чем не говорящие цифры. Другая часто встречающаяся ошибка – расчет теоретических энергозатрат на сушку древесины с использованием термодинамической величины удельной теплоты перехода жидкости в пар без учета энергозатрат на ее диффузию в пористом материале и влияния различных 3 поверхностных и капиллярных сил. С увеличением толщины пиломатериала и уменьшением диаметра капилляра, вышеуказанные факторы становятся доминирующими и превышают термодинамическую теплоту фазового перехода жидкости в пар. В деревообрабатывающей промышленности наиболее широко распространены камерные конвективные сушилки, механизм сушки древесины в которых изучен очень детально и подробно описан в литературе. В последние 15-20 лет расширяется сфера применения различных вакуумных сушилок для сушки древесины. Как уже упоминалось ранее, принцип удаления влаги в вакуумных сушилках не отличается от механизма в конвективных камерных при атмосферном давлении. Он происходит при более низкой температуре и большей скорости массопередачи. Это, в результате, снижает энергозатраты на сушку. В таблице 3 приведены удельные энергозатраты на удаление 1 кг жидкости из древесины от начальной влажности равной влажности свежеспиленной древесины до конечной транспортной влажности 19 %. На сегодня такие затраты - это единственный и самый объективный показатель эффективности работы сушильного оборудования. Из представленного ряда сушилок, по своим низким удельным тепловым затратам на сушку, резко выделяется оборудование и способ импульсной сушки пиломатериалов (фото 1). Указанная величина 0,34 кВтч/кг (1224 кДж/кг) на первый взгляд сомнительно мала, так как почти в 2 раза меньше термодинамической теплоты испарения свободной воды. Учитывая неизбежные тепловые потери реального технологического процесса сушки в промышленном сушильном оборудовании, можно смело утверждать, что эта разница еще больше. Поверка электрических средств контроля и измерения государственными лабораториями энергонадзора, большой набор статистических данных показали полную достоверность полученных результатов. Объяснение данному факту может быть только одно: процесс сушки происходит со значительной долей удаления влаги в виде жидкой фазы (тумана) без ее испарения. Данный факт подтверждается незначительным нагревом ресиверов и сборника, в которых улавливается основная масса жидкости в процессе сушки. Не вдаваясь глубоко в термодинамику и механизм этого процесса, рассмотрим одну из термограмм технологического процесса сушки штабеля соснового необрезного пиломатериала толщиной 50 мм от начальной влажности 110%. На (фото 2 и 3) для наглядного примера представлен штабель пиломатериала до и после сушки в сушильном комплексе ИСП-7,5/2. Для достижения необходимой аэродинамики парового потока при нагреве штабеля пиломатериала, он доукомплектован до необходимого объема обрезной рейкой толщиной 25 мм, шириной 100 мм. Существенными отличительными признаками данного сушильного оборудования и способа сушки древесины от всех существующих является скоростное вакуумирование свободного объема сушильной камеры, которое осуществляется при помощи ресивера, быстродействующих клапанов и трубопроводов, диаметр которых рассчитывается по уравнению, полученному авторами на основании законов теоретической физики и экспериментальных результатов. Объем ресивера зависит от свободного объема, оставшегося после заполнения сушильной камеры древесиной и выполнен таким образом, что бы при скоростном соединении ресивера с сушильной камерой через быстродействующие клапаны, в последней создавалось давление меньше равновесного давления пара при заданной температуре. Например, для свободной влаги, содержащейся в древесине хвойных пород, при температуре 83 оС равновесное давление насыщенного водяного пара составляет 400мм рт.ст. (53320 Па). При соединении камеры с ресивером давление в ней составит - 393,5 мм рт.ст., т.е. чуть меньше равновесного давления насыщенного пара при заданной температуре древесины в камере. При этом, каждой заданной температуре древесины соответствует строго определённое и только ей присущее равновесное давление насыщенного пара. С уменьшением влажности и размера капилляров понижается и равновесное давление насыщенного пара. Выдержка древесины после импульса под вакуумом различна и зависит от породы древесины. Так для сосны она составляет 15 минут, берёзы - 20 минут, 4 ясеня маньчжурского - 25 минут, граба - 30 минут, дуба восточного и кавказского - 45 минут. Это время которое необходимо для выравнивания влажности, а следовательно и давления пара во всём объёме древесины и камеры при её выдержке под остаточным вакуумом. Однако при импульсном воздействии, т. е. при соединении камеры с ресивером, в камере должно очень быстро, резко создаваться давление чуть ниже равновесного, для того чтобы влага, находящаяся в древесине за счет избыточного, образовавшегося в ней давления и турбулентного течения, выдавливалась из древесины в свободный объём сушильной камеры в виде высокодисперсной фазы - тумана и улавливалась в ресиверах, затем стекала в сборник. Именно это действие приводит к снижению энергозатрат на влагоудаление из древесины - сушки, до уровня ниже теоретических. В реальных условиях сушки сосны до транспортной влажности они составили 1476 кДж/кг вместо теоретических удельных затрат парообразования для свободной воды – 2297 кДж/кг при 83 оС. Создание турбулентного течения жидкости способствует более интенсивному удалению влаги из капилляров и, в результате, значительному снижению времени сушки. Необходимо пояснить, что равновесное давление пара воды, образовавшегося в процессе сушки древесины при данной температуре, следует понимать как равенство давлений пара внутри древесины и давления пара в свободном объёме сушильной камеры, при котором уже не происходит извлечения влаги из древесины. Это равновесное состояние зависит от температуры внутри камеры и от температуры древесины. Процесс нагрева древесины происходит в герметичной изолированной камере, поэтому после второго вакуумного импульса говорить о парциальном давлении паров воды в паровоздушном потоке не имеет смысла. При создании вакуумного импульса (сушка древесины), употреблять понятие относительной влажности также не имеет смысла т.к. насыщенный пар содержит большое количество воды в виде тумана. Для наглядного понимания процесса сушки сосны рассмотрим термограмму реального процесса сушки, рис.1, полученной на установке ИСП-7,5/2 (фото 1). На термограмме сушки древесины температура выражена в процентах измеряемого диапазона. Для перевода в реальную температуру процесса величина процентов умножается на коэффициент К = 1,66. Время процесса на диаграмме представлено делением круга на 24 части, каждая из которых соответствует реальному времени равному - 1 час. Нагрев древесины в камере сушки по диаграмме начали в 11 часов. В 12 часов 50 минут провели первое импульсное вакуумное воздействие на древесину. Зигзагообразная кривая описывает изменение температуры древесины в результате нагрева в изолированной камере при остаточном вакууме до заданной и её уменьшение после импульсного воздействия вакуума и выдержки под остаточным вакуумом. Характерные изменение температуры на термограмме чётко делят процесс на две стадии: 1 - удаление «свободной влаги», которое происходит при постоянном остаточном вакууме в камере - 637 мм рт. ст и постоянном равновесном давлении в камере при импульсном вакуумировании и выдержке в вакууме Рвак =180 мм. рт. ст. с 13 до 1 часа ночи. В процессе удаления «свободной влаги» влажность древесины изменяется от Wнач. = 110 % до W = 25 %. 2 - удаление «связанной влаги» от 25 до 6,5 % резко изменяет характер термограммы. Постепенно, но очень заметно (с 1 часа ночи до 6 часов утра), возрастает градиент (уменьшение) температуры древесины в процессе импульсного вакуумирования и выдержки под вакуумом, затем с 6 до 10 это изменение уменьшается практически до 0. Остаточное равновесное давление в изолированной камере при нагреве также уменьшается от 600 в 1 час ночи до 60 мм рт. ст. к 10 часам утра. Равновесное давление в камере сушки 5 при импульсном вакуумировании также уменьшается от 170 до 37 мм рт. ст. На диаграмме видно, что остаточное равновесное давление в изолированной камере при нагреве значительно больше равновесного давления при импульсном воздействии вакуума. Именно эта разница давления обеспечивает импульсное воздействие вакуума на удаление влаги из капилляров древесины без её фазового перехода. Постоянная выдержка при вакуумировании равная 15 минутам, независимо от уровня влагосодержания, обеспечивает активированную диффузию влаги из объёма древесины к её поверхности и зависит от физико-химических свойств древесины: плотности, капиллярности и др. В дальнейшем процесс удаления связанной влаги при контроле по заданной температуре, саморегулируется. Аналогично происходит сушка древесины других хвойных пород. Отличительным, существенным, по нашему мнению, является и нагрев древесины в герметичной, изолированной от атмосферы камере сушки, поскольку в других конструкциях нагрев древесины производят в сушильной камере, соединённой с атмосферой. Осуществление нагрева древесины в сушильной камере, изолированной от атмосферы, позволяет последовательно и быстрее достичь в сушильной камере требуемого вакуума, соответствующего давлению насыщенных паров при данной температуре и влажности древесины. Особенно это становится важным при удалении «связанной влаги». При этом тепло, затраченное на нагрев древесины и выделившегося из неё пара, не теряется, не уходит в атмосферу. Такой подход к решению задачи был нетрадиционным, создавал дополнительно положительный эффект сокращения времени сушки и снижения энергозатрат. Необходимо отметить, что при удалении свободной влаги снижение температуры древесины за счет единичного импульсного вакуумирования и количество удаляемой влаги остается постоянным. Расчеты и практика показывают, что не более 10% удаляемой свободной влаги переходит из жидкого в парообразное состояние на поверхности древесины, а остальная влага – 90% в виде тумана удаляется из сушильной камеры в ресивер. Увеличение градиента температуры при удалении связанной влаги указывает на возрастание доли фазового перехода. Сушка сосновых пиломатериалов в различных камерных конвективных и вакуумных сушилках хорошо отработана и при сушке пиломатериала толщиной от 25 до 50 мм не бывает особых трудностей. Основными их недостатками являются высокие энергозатраты и длительное время сушки, например, для сосны – 12 суток. Увеличение толщины пиломатериала до размеров бруса 150 х 100 мм и 150 х 150 мм значительно увеличивает время сушки и, самое главное, не обеспечивает их качественных показателей по геометрии и наличию трещин сушки. В реальности это делает сушку бруса в конвективной сушильной камере невозможной. Уменьшение времени сушки за счет увеличения температуры сушки приводит к еще большему короблению, неравномерности влажности по толщине пиломатериала и по высоте расположения в сушильной камере, появлению глубоких трещин сушки. Применение вышеописанного способа и оборудования импульсной сушки практически полностью устраняет недостатки конвективных и вакуумных камерных сушилок, фото 4, фото 5. В таблице 3 представлены некоторые параметры технологического процесса сушки сосновых пиломатериалов различной толщины от 30 до 150 мм. В результате импульсной сушки равномерность влажности пиломатериала толщиной от 25мм до 55 мм по глубине и длине полностью соответствовала первой категории качества нормативных показателей сушки пиломатериалов и заготовок. При толщине пиломатериала, 6 заготовок 90мм и более, перепад влажности не нормируется. Поэтому нами были проведены работы по определению величины нормативных показателей качества сушки для сухого бруса размером 100 х 150 мм и 150 х150 мм длиной 6м. Брус 100 х 150 мм. Исходная влажность определена весовым методом и составила 68 %. Температура бруса перед загрузкой в сушильную камеру (-) 20оС. Время прогрева 8 часов, время сушки 41 час. Количество бруса в штабеле по высоте – 11 шт, ширине – 7 шт. Объем древесины в штабеле – 6,6 м3. После сушки из верхнего (1,2,3), среднего (4,5,6), и нижнего (7,8,9) рядов отбирали по три бруса: два крайних, один средний и в каждом через 60 см на глубине 2,5 см через 6 часов после сушки определяли влажность голландским влагомером FWE. Надо отметить, что для измерения влажности использовали датчик “Vanicek”, позволяющий сканировать влажность древесины по ее глубине через 5 мм. Результаты измерения приведены в таблице 4. После этого из середины бруса №2 выпилили образец длиной 30 см, в торце которого в девяти точках измеряли влажность. В течение 6 суток перед каждым измерением на глубине 20 мм от торца образца отрезали брусок толщиной не менее 50 мм. Образец хранили при температуре 15 оС. На рисунке 3 представлены результаты измерения влажности образца бруса после различного времени вылежки. Очень четко прослеживается перераспределение влажности за счет диффузии влаги из центральной части бруса к периферии, которое интенсивно происходит в течение 96 часов вылежки при 15 оС и хорошо согласуется с литературными данными. Сравнивая полученные результаты с нормативными показателями качества видно, что сухой брус 100 х 150 мм идеально ровный и вполне соответствует 1 категории качества. Надо отметить, что при подготовке бруса к сушке его торцы специально не закрашивали, а оставляли в естественном виде. После сушки неглубокие торцевые трещины сушки (5-10 мм) появились у 10% бруса и три бруса имели по одной неглубокой (10–15 мм) межсучковой трещине длиной 30-40 см. Брус 150 х 150 мм. Исходная влажность определена весовым методом и составила также 68 %. Температура бруса перед загрузкой в сушильную камеру (-) 20оС. Время прогрева 10 часов, время сушки 48 час. Количество бруса в штабеле по высоте – 8 шт, ширине – 7 шт. Объем древесины в штабеле – 7,56 м3. Для изучения распределения влажности из штабеля, как описано выше, через трое суток отобрали 9 образцов бруса и из середины каждого бруса выпилили образец длиной 30 см, в торце которого (по изложенной выше схеме, рис.3) в девяти точках измеряли влажность, (фото 6). Результаты измерения влажности представлены в таблице 5. Сравнивая полученные результаты распределения влажности бруса с нормативными показателями качества видно, что они также практически соответствует 1 категории качества заготовок при толщине 70-90 мм. Дополнительная вылежка бруса №2 и №4 при 15оС в течение 20 дней уменьшает перепад влажности в брусе от + 2,8% до + 1,5% и от + 3,3% до + 2,0% соответственно, (фото 7). 7 Технологические параметры сушки сосновых пиломатериалов. Таблица 3 Влажность, W% Объем загрузки, м3/ толщина, мм (сосна) начальная конечная Общий расход энергии на Время сушки, сушку: при час полной загрузке/на 1м3, кВт·ч Удельный расход энергии на сушку, кВт·ч/ кг H2O 7,5m3/150х150 63 <15 48 3246/432 2,17 6,6m3/100х150 63 <15 41 2164/327 1,64 5,8m3/30 138 8,2 26 1592/274 0.46 5,5m3/55 130 5,0 32 1616/293 0.51 5,0m3/40 55 7.2 17 680/136 0.68 5,8m3/30 30 7.4 12 430/74 0.75 Перепад влажности по длине бруса 100 х 150 мм на глубине 25 мм и распределение влажности по объему штабеля через 6 часов после выгрузки из сушильной камеры N бруса Таблица 4 Wср + Δ, % Влажность бруса, %, по длине, Δ шаг измерения 60 см 1 2 3 4 5 6 Верхний ряд 7 8 9 1 8,8 8,6 10,2 13,9 9,9 8,7 11,7 9,2 8,4 10,6 + 2,4 2 10,0 7,8 11,8 11,4 10,4 11,2 10,4 8,9 11,0 9,8 + 1,6 3 11,0 8,7 11,2 14,0 9,8 13,0 9,8 10 8,2 11,1 + 2,9 Средний ряд 4 7,8 8,9 7,7 11,4 10,8 12,1 13 9,4 9,2 10,4 + 2,6 5 9,2 9,4 9,8 12,5 12,3 11,4 9,3 9,2 9,5 10,8 + 1,7 6 8,8 10,1 9,5 12,0 11,9 9,5 8,5 9,4 9,2 10,2 + 1,7 Нижний ряд 7 9,3 10,1 11,0 12,3 11,2 10,6 8,8 8,6 8,8 10,5 + 1,8 8 8,6 8,9 7,9 7,8 8,8 8,8 9,2 8,4 8,5 8,5 + 0,7 9 8,3 2,4 11,2 12,0 12,4 13,3 12,0 9,6 8,5 10,8 + 2,5 8 Перепад влажности по толщине бруса 150 х 150 мм через трое суток после выгрузки из сушильной камеры. Таблица 5 N Wср Распределение влажности, %, по объему бруса по схеме, рис. 3 бруса + Δ, % 1 2 3 4 5 6 7 8 9 1 7,9 10,3 7,9 8,9 13,7 9,9 8,0 12,1 10,0 10,8 + 2,9 2 11,7 12,9 10,3 13,9 14,2 14,1 11,4 12,7 8,7 11,4 + 2,8 3 8,0 10,4 7,7 10,8 13,1 10,5 8,0 8,9 7,4 10,2 + 2,8 4 9,2 11,0 7,9 9,4 14,4 9,6 9,8 10,2 8,3 11,1 + 3,3 5 10,4 10,1 10,0 12,6 14,0 11,0 10,3 10,8 8,5 12,0 + 2,0 6 8,0 10,1 7,4 8,7 13,6 8,0 7,7 8,6 7,9 10,5 + 3,1 7 8,6 9,6 7,9 8,4 13,0 9,2 9,7 11,4 10,2 10,4 + 3,2 8 8,9 10,5 8,7 11,0 14,4 12,6 11,2 11,4 10,8 11,5 + 2,9 9 8,8 12,1 8,9 12,0 14,9 9,7 10,7 11,3 7,5 11,8 + 3,1 Рис. 1 Термограмма сушки необрезного пиломатериала Wнач = 110%, Wкон = 6,5 %. 9 100 мм 1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 7 I 8 I 9I 9 7I 8I 9I 9 30 мм 7I 7I 8I 9 4 5 6 7I 8I 9I 9 16I15I13I11 7 8 7I 8I 9 I9 7I 9I10I10 8I 9I10I10 9 6I 8I 9I 9 150 мм Рис. 3. Распределение влажности в объеме бруса после вылежки, 1 – 18 час., 2 – 38 час., 3 – 96 час., 4 – 144 час. 10 Фото 1. Сушильный комплекс ИСП – 7,5/2 Фото 2. Штабель соснового пиломатериала перед сушкой, толщина 50 мм, 25 мм, начальная влажность 84% 11 Фото 3. Штабель соснового пиломатериала после сушки, толщина 50 мм, 25 мм, конечная влажность 8 + 1 % Фото 4 а. Штабель соснового бруса (150 х 150 мм) перед сушкой на тележке, (вид сбоку). Начальная влажность 68% 12 Фото 4 б. Штабель соснового бруса (150 х 150 мм) перед сушкой на тележке, (вид с торца). Фото 5 а. Штабель соснового бруса (150 х 150 мм) после сушки в камере ИСП-7,5/2, (вид с торца). 13 Фото 5 б. Штабель соснового бруса (150 х 150 мм) после сушки (вид сбоку). Конечная влажность 11%. Фото 6. Сосновый брус 150х 150 мм после сушки Wнач = 68 % Wкон = 11,6 + 1,5 %, брус № 2. 14 Фото 7. Березовый пиломатериал, толщина 50 мм перед контрольной сушкой Начальная влажность 53 %, конечная влажность после сушки 8,5 + 1,2 % Механизм вакуум-импульсной сушки принципиально отличается от камерной вакуумной сушки. Основные преимущества: низкая энергоемкость, удельные энергозатраты на сушку в два раза ниже теоретических; малая длительность процесса сушки (от 15 до 24 часов), а отсюда и высокая производительность при малом объеме загрузки сушильных камер; обеспечение высокого качества сушки материала; не требует замораживания больших оборотных средств. Еще одним из важных преимуществ является возможность совместно с сушкой проводить глубокую пропитку древесины летучими и труднолетучими антисептиками и антипиренами. Для пропитки древесины широко используются различные способы: нанесение раствора на поверхность, погружение в ванны, вымачиванием в растворах, пропитку в автоклавах под давлением или чередуя давление-вакуум. Все эти способы осуществляются в отдельных, специальных аппаратах, предварительно высушив древесину в сушильной камере и снова нагрев в аппарате для пропитки. После пропитки влажность древесины превышает эксплуатационные нормы. Она снова подвергается сушке. Таким образом, существующая обработка древесины происходит по схеме: сушка-нагрев, пропитка-сушка. Это приводит к использованию как минимум двух аппаратов, очень большой длительности процесса (от 15 до 30 суток), низкой производительности, высокой себестоимости конечной продукции. Поэтому в России противопожарная обработка деревянных строительных конструкций практически не производится. Вышеперечисленные недостатки камерных конвективных и вакуумных сушилок резко понижают их конкурентоспособность по сравнению с вакуум-импульсными сушильно-пропиточными комплексами марки ИСП, производство которых осуществляется в г.Барнауле на базе НПО «ВИСП. Полученные результаты у нас в стране (НИИ вакуумной технологии, ООО «ВИТ-АГРО») и за рубежом (Совместная Корейско-Российская лаборатория вакуум-импульсных процессов г.Сеул, V.Tech.Co.Ltd. г.Вонжу, Р.Корея) показывают, что технология и оборудование вакуумимпульсной сушки и пропитке по своей высокой эффективности не имеют аналогов. 15 Оборудование и технология защищены патентами на изобретение РФ № 2213309 «Установка для сушки древесины» и № 2228498 «Способ сушки древесины». Авторы и патентообладатели: Голицын Владимир Петрович- к.т.н., доцент, научный руководитель НПО «ВИСП», г.Барнаул; Голицына Наталья Владимировна- магистр, менеджер компании «Tochiba»,США. Маркетинг. Проведенный анализ потребительского рынка в России показывает, что наиболее востребовано оборудование производительностью 500-1000м3 в месяц. Российские вакуумные установки по сушке древесины от производителей ООО ПО «Роспром», ООО «Вакуум-плюс», ЗАО «Ферри-Ватт» г.Казань, ООО «Термотех» г.Брянск, ЗАО «Химмаш» г.Зеленогорск, этим условиям не удовлетворяют и конкуренции на рынке составить не могут. Из всех перечисленных производителей, патентом РФ № 2185579 «Способ сушки материалов в слое и устройство для его осуществления», защищено оборудование ООО ПО «Роспром». Существенным отличием от существующих вакуумных сушилок является использование в качестве греющего элемента гибких матов из электропроводящего материала в качестве прокладок между рядами пиломатериала. Но такой способ сушки не обладает достаточной производительностью и не позволяет проводить пропитку древесины. Следует привести небольшое перекрестное сравнение оборудования нескольких сходных аналогов производителей вакуумных сушилок. Технические характеристики сравнивали при сушки обрезного пиломатериала из сосны сибирской, с начальной влажностью не менее 80%, толщиной 50мм, шириной 150 – 200мм.: 1. ООО «Вакуум-плюс», г.Москва (сушилка вакуумная, конденсационная)-СПВТ-12. 2. ООО «Термотех», г.Брянск (сушилка вакуумная, аэродинамическая)- СКВК-7,5 СКВК-12. 3. ЗАО ФГУП «Химмаш», г.Зеленогорск (сушилка вакуумная)- ВС-3. 4. ЗАО «Купол-Старки», г.Ижевск (сушилка конденсационная, вакуумная с контактным нагревом- электропроводящие нагревательные маты)-КВС. 5. ООО «Протвинский деревообрабатывающий комбинат», п.Протвино (сушилка вакуумная, конденсационная)- КВ 777. 6. WDЕ Maspell , Италия (сушилка вакуумная). 7. Vanicek (Австрия). 8. ООО Нпо «ВИСП», г.Барнаул (сушилка вакуум-импульсная)- ИСП-7,5/2 ИСП-15/2. Пользуясь сформулированными выше критериями оценки, можно сформировать таблицу сравнения основных характеристик указанных производителей Таблица 1. № Объем загрузки, Время сушки, час. Производительность, Энергозатраты, п/п м3. Wначальн.=80% м3. КВт/м3. Wконечн.=8% месяц/год 1 2 3 4 5 6 7* 8* 12.0 7,5 12.0 6,3 5.0 9.0 18.0 6.0 15.0 30.0 288 144 144 96 240 120 72 90 20-24 20-24 30/360 45/540 60/720 60/720 15/180 54/648 180/2160 60/720 450/5400 900/10800 300 500-700 500-700 450 570 320 380 280 180 200 Цена, тыс.руб. 895 1092 отсут. 850 отсут. отсут. 6750 3080 3600 4800 16 * Из данных таблицы видно, что система пропитки не предусмотрена в отечественном и зарубежном оборудовании. Она осуществляется в других аппаратах, затем древесина вновь поступает на досушку. В импортном оборудовании пропитка предусмотрена в сушках фирмы Vanicek, которые по своей конструкции аналогичны оборудованию фирмы JWT. Производительность данного оборудования в 7-15 раз ниже предлагаемых комплексов ИСП (импульсная сушка и пропитка). Сравнение с камерными атмосферными приведено на примере сушилки СКФ-100 производства ООО «Термотех», гБрянск: 100 288 250/3000 700 2520* * Цена дана без учета стоимости модуля водогрейного котла (~4.161.000 руб.), сушильного комплекса древесных отходов (~8.500.000 руб.). Время монтажа и запуска в производство установок марки ИСП не превышает 5 - 6 дней. Время монтажа и запуска в производство сушильного комплекса с монтажом и запуском вспомогательного оборудования не менее 5 – 6 месяцев. Оборудование, производимое НПО «ВИСП». Марка оборудования Таблица 2. Цена Состав ИСП-5,5/2 ИСП-7,5/2 ИСП-15/2 2 камеры*5,5м3 объемом загрузки 10 м3 2 камеры*7,5м3 объемом загрузки 15м3 2 камеры*15м3 объемом загрузки 30м3 USD 90 000 130 000 170 000 Руб. 2 500 000 3 600 000 4 800 000 *Возможно изготовление соответствующего оборудования в составе одной камеры сушки. Стоимость оборудования при этом уменьшается на 25%. Для сравнения приведем необходимую коммерческую информацию. Вакуумная камера европейского производства с конвекционной подачей тепла оценивается в 10000 долл. США за 1 м3 полезной загрузки камеры. Производительность сушильно-пропиточного комплекса в зависимости от породы древесины и начальной влажности. Таблица 3. Характеристика древесины Производительность в месяц не менее, м3 ИСП-5,5/2 Влажность начальная, % ИСП-7,5/2 ИСП-15/2 Сосна, ель, пихта (конечная влажность после пропитки не более 8%). 100 330 450 900 85 380 510 1020 25 80 25 Примечание: 720 980 1960 Береза, (конечная влажность после пропитки не более 8%) 330 450 900 490 675 1350 при конечной влажности 10-12% производительность оборудования возрастает на 10-15% 17 Необходимые требования для установки сушильного комплекса 1. Габаритные размеры, м. ИСП–15/2 (проходного типа) ИСП–5,5/2 ИСП–7,5/2 (фронтальной загрузки и выгрузки) E E B B Вид спереди D D A A C C Вид сверху Габариты: A B 6.0 5.0 C 14.5 D 2.0 E 2.0 2. Бетонированная площадка под комплекс, м. - вес комплекса, тн. 3. Наличие водопроводной сети, - давление, не менее, ати - расход, не менее, л\ час. - температура, не более, гр. С 4. Установленная эл/мощность, кВт - эксплуатационная, не более, кВт в час. а) сосна и др. хвойные породы б) дуб Габариты: A B 6.0 5.0 C 8.0 D 2.0 ИСП-15/2 ИСП-5,5/2; 7,5/2 6 х 28 6 х 22 50 27 1,5 1420 18 476 1,5 720 18 253 150 40 75 20 Примечание: По специальному заказу возможно изготовление установки с использованием в качестве теплоносителя перегретого водяного пара. 18 E 2.0 Показатели удельного энергопотребления лесосушильных камер периодического действия при сушке еловых пиломатериалов. Таблица 4. Удельный расход энергии Тепловая Электро Тип и марка Общий № механи сушильной камеры расход ческая кДж/кг кВтч/кг кВтч/кг кВтч/кг 1 Паровоздушные: -малой производительности, HD, 5690 1,58 0,25 1,83 KWB, SR68, SHT, Zicnica - средней производительности 4480 1,24 0,20 1,44 большой производительности 5070 1,40 0,20 1,60 HD78K, KWD фирм Sateko и Vanichek 2 Газовые и с газовоздушным теплообменником HD, HWC, KWL, 7500 2,08 0,21 2,29 W-147 3 Высокотемпературные KAA фирмы 4730 1,31 0,125 1,33 Sateko 4 Конденсационные HD фирмы 1,4-2,8 1,4-2,8 Vanicek 5 Вакуумные: - с рекуперацией тепла фирмы WDE 2600-6300 0,72-1,75 0,14 0,86-1,89 Maspell - с сушкой в поле токов высокой 7200-10800 2,00-3,00 2,00-3,00 6 частоты EDV2, GUB100 Вакуумная сушильная установка 5070 1,4 1,4 7 ООО «ПО Роспром» Импульсная сушка и пропитка 1224 0,34 0,20 0,54 пиломатериалов ИСП-5,5/2; ИСП7,5/2; ИСП-15/2 ООО «ВИСП» Нами сделана попытка сравнить различные способы сушки с учётом основных показателей качества соответствующих сушильных установок. Для исследования потребительской полезности уровня каждого показателя, являющегося существенным с нашей точки зрения, предлагается воспользоваться следующими нормализованными весовыми коэффициентами значимости оцениваемых факторов: Фактор Объем, коэффициент загрузки Продолжительность цикла (время сушки) Энергозатраты, КПД Производительность в год Трудоемкость Капитальные затраты Качество продукции Возможность пропитки Стоимость оборудования Вес 9 10 14 10 5 12 20 6 14 19 Таким образом, получим следующий результат перекрестного сравнения: Производители ООО «ВИСП» РФ ЗАО «Химмаш» РФ ООО «Вакуум-плюс» РФ WDЕ Maspell (Италия) Vanicek (Австрия) Рейтинг в % 86% 28% 34% 51% 41% На основании произведенной оценки можно сделать вывод, что ни одна из проанализированных фирм производителей, при всем уважении к их разработкам и технологиям, к сожалению, так и не достигла желаемого идеала. Но как видно из нижней таблицы наиболее близкая к идеалу является разрабатываемое оборудование и технология НПО «ВИСП», имеющая следующие преимущества: - суточная производительность сушки удовлетворяет оптимальную потребность в переработке; - работает в ручном и автоматическом режиме, обеспечивает сушку пиломатериала различных пород; - сокращается время сушки при экономии электроэнергии и тепла; - позволяет сушить круглые бревна без каких-либо дефектов, что является самой трудной задачей при сушке древесины; - позволяет проводить глубокую пропитку древесины антисептиками и антипиринами; - обеспечивает пожаробезопасность процесса сушки; - представляет собой замкнутую, 100% экологически безопасную систему с улавливанием удаляемой влаги древесины и соответствует международному стандарту по экологической безопасности ISO 9001; - имеет более высокую степень инвестиционной привлекательности с точки зрения сроков окупаемости проекта. На наш взгляд, практическое применение процесса ускоренной и более качественной сушки древесины различных пород, по основным параметрам пересекается с программой «Доступное жилье» в рамках национального проекта! Комплекс задач Среди множества новых технологий строительства, в основном применяемых для элитного жилья и строительства и строительства торгово-складских комплексов, бурно возводимых в городах-мегаполисах, так никто и не обратил внимания на вымирание деревни, депрессивные регионы, места стихийных бедствий (землетрясение в Республике Алтай, наводнение в Якутии на р.Лена и т.д.) и на крайне низкий уровень качества жилья в сельской местности, низкий уровень доходов и отсутствие рабочих мест. Парадокс: строить в сельской местности дороже чем в городе, сырье привозное, оборудования нет, а доходы населения -в несколько раз ниже, чем в городе. В результате и без того ветхий жилой фонд стремительно ухудшается, молодежь уезжает, село вымирает. Идеальным строительным материалом, мечтой для европейских богачей, является дерево. Недаром в 2005 году Гран-При в Париже получила российская фирма с проектом деревянного коттеджа. Законодателями моды остаются домостроительные компании Финляндии и Швеции, однако дома, произведенные по применяемым у них технологиям, очень дороги: 25000-30000 руб/кв.м. Во многом это связано с большими затратами на оборудование и с высоким уровнем «европейской зарплаты». Кроме того, цена лесоматериалов в самой Финляндии высока даже для крупных домостроительных 20 концернов, таких как HONKA и другие. Поэтому дома, изготовленные в Европе, большей частью произведены из леса, приобретенного в России. В России лес растет везде, однако, чем дальше от города, тем меньше вероятность его качественной переработки в современные строительные материалы (например, вследствие разрушительного землетрясения на Алтае потребовалось построить более 2000 деревянных домов, оптимальных для строительства в сейсмоопасных зонах). Несмотря на то, что лес на Алтае под рукой, стройматериалы поставлялись из Новосибирска и Барнаула за 2000 км, где нет леса, но есть современное деревообрабатывающее оборудование. Отличия России от Европы по домостроению - огромность территории, отсутствие дорог; - в тысячи раз ниже плотность населения; - в десятки раз ниже доходы населения. В связи с этим, применять западные технологии, рассчитанные на европейские рынки сбыта, просто убийственно. В Сибири крупные лесокомбинаты выкосили вокруг себя лес в радиусе 300-350 км, а дорог так и не построили. При нынешней стоимости горючего сырье на лесокомбинатах становится золотым, а их продукция – дорогостоящей и неконкурентноспособной. Комплексное решение Следовательно, необходимо осуществлять глубокую переработку леса прямо на месте и транспортировать уже готовую продукцию. Нужен комплексный технологический прорыв, применимый к особенным условиям России. Для этого необходимо: - создать новые рабочие места на основе современных технологий; - строить высококачественное, экологичное и дешевое жилье; - существенно увеличить доходы населения. Огромный ресурс – это люди, которые получат возможность самим «спроектировать» из нескольких типовых проектов, обработать с помощью специалистов и самим собрать Европейское жилье с себестоимостью 2000-5000 рублей за кв.м., а затем производить уже на продажу и сделать доступным такое жилье другим. Такое комплексное решение предлагает НПО «ВИСП» г.Барнаул. В совокупе с другими производителями мы предлагаем полный комплект оборудования по первичной переработке древесины (распиловка в ассортименте, оцилиндровка бревен, ускоренная сушка и пропитка пиломатериала антисептиками и антипиренами, утилизация отходов производства) с низким энергопотреблением и автоматизированным управлением. Отходы в доходы Обычно вывозится и перерабатывается только высокосортное сырье: первый, второй рез, а вершинник, тонкомер дешевле сжечь или утопить, чем вывезти. В результате скапливаются десятки тысяч кубометров низкосортного сырья, с которым не знают что делать. Поэтому, при обработке вершинника и тонкомера в уже готовый, идеально высушенный и экологически безопасный строительный материал прямо на нижнем складе, позволит обеспечить высокую рентабельность производства и, как следствие, удешевление стоимости материалов. 21 Перспективная программа развития. По прогнозам специалистов цены на дизтопливо, электроэнергию и другие энергоресурсы будут неуклонно расти, в связи с этим необходимо полное комплексное перевооружение лесной отрасли, применение глубокой переработки сырья на месте лесозаготовок, причем независимо от электрических мощностей. Такое техническое решение находится в стадии завершения опытно-конструкторской проработки и создания автономного мобильного домостроительного комбината с энергетическим узлом на основе электро-газогенератора с мощностью 300-450 Квт, производящего электрические мощности для работы мобильного оборудования (оцилиндровочного комплекса, станков и ленточнопильных установок) и тепловой энергии для работы мобильной сушильно-пропиточной камеры марки ИСП. Сырьем для работы газогенератора являются опилки естественной влажности. Предложение. В качестве пилотного проекта предлагается организовать в административных округах производство по переработке деловой древесины и тонкомера в профилированный брус, лафет, пиломатериал в ассортименте и т.д., а также оцилиндрованные бревна диаметром 180-200 мм. (аналог кирпичной кладки по теплопроводности составляет 750-1000 мм. при температуре промерзания – 40 и - 48 градусов соответственно). Оборудование, предлагаемое НПО «ВИСП», позволяет заготавливать до 3 куб.м. оцилиндрованных бревен в час или около 25 куб.м. в день или около 600 куб.м. в месяц. Пиломатериал в ассортименте 35-40 м3. в сутки. Далее на сушильно-пропиточном оборудовании бревенчатые заготовки высушиваются до влажности 10-12% и обрабатываются антисептиками и антипиринами в течение 48 часов. Это дает гарантию по эксплуатации строения в части поражения грибками, пожароопасности и экологической безопасности в течение не менее 30 лет. Строение после обработки не подвергается старению. Исходя из технической возможности оборудования, за месяц возможно производство 5-6 деревянных домов общей площадью 100-120 кв.м. каждый. Средняя реализационная стоимость 1 кв.м. по предварительным подсчетам составит порядка 5000 –7000 руб. Утилизация отходов при деревообработке может проводиться на стационарных котельных или при работе газогенераторов с последующим возобновлением источника энергии и тепла. Партнерство. I. WRAVOR Proizvodnja, trgovina, transport, export –import d.o.o. Stranice 27/a, SI-3206 Stranice Tel: + 386/3/757-19-10 Fax: + 386/3/757-19-20 E-mail: wravor@wravor.si Направляем Вам предложение на поставку лесопильного производства фирмы »WRAVOR d.o.o.« (Словения) подготовленное для распиловки твердых и мягких пород дерева, включая мерзлую лиственницу, диаметром в комле до 120 см, производительностью до 35 м3 круглого леса в смену при распиле бревен диаметром от 42 до 60 см. В состав оборудования предложено включить следующие агрегаты: 22 1. Горизонтальная ленточная пила тип 1200 " ПРОФИ" следующей комплектации: - главные колеса, диаметром 1200 мм- литые - привод на 4 колеса с электроникой "ХИТАЧИ" - усиленная конструкция - главный мотор, мощностью 37 кВт - режущий лист PV -45 обычный - один - гидравлические захваты с двумя цилиндрами и подъемом до 90 мм - 4 комплекта - оборачиватель ствола – 2 комплекта - угольник 90 градусов – 4 комплекта - гидравлический двухпозиционный подъем клиньев захватов бревна (для 4 захватов) - валок для перемещения бревна «вперед-назад» - 2 комплект. - гидравлический агрегат - 1 комплект, трубы и подключения - монтажное шасси диной 10 метров (максимальная длина реза 6,5 м) без накладывателя стволов – 1 комплект - гидравлическое натяжение режущей ленты - гидравлические управление положением режущей ленты - ручная и автоматическая установка толщины реза - джостик управления движением пилы,положением режущей ленты, гидравлического предфрезера, гидравлической руки для съема доски – 1 комплект - лазер – 1 комплект - гидравлический предфрезер – 1 комплект - гидравлическая рука для съема доски – 1 комплект - устройство подключения асорбации – 1 комплект - пульт управления и рабочее место оператора – на пиле ЦЕНА: 54.005,00 EUR 2. Режущий лист PV-45 со стилитовыми наплавками – 10 штук ЦЕНА: 4.688,00 EUR 3. Загрузочная рампа для подачи стволов на ленточную пилу с траспортировкой цепями и четырьмя автоматическаими опрокидывателями - направляющими. Объем разовой подачи бревен на пилу: от 10 м3 до 15 м3 ЦЕНА: 13.566,00 EUR 4. Транспортер для подачи досок от ленточной пилы с системой разпаузки: - длина ленты - 3,5 метра - длина подачи с оборачиваемыми валками - 6 метров - ширина ленты - 1,0 метра - редуктор с электромотором мощностью 1,5 кВт - скорость перемещения ленты: 5 - 10 метров в минуту - подача доски вправо – влево - приемные валки с гидроподъемом и редуктором с электромотором мощностью 0,55 квт 2 комплекта - длина подаваемой доски - до 8 метров - вес транспортера - 1350 кг каждый – ЦЕНА: 16.949,00 EUR 5. Многодисковая пила тип 750 (может быть также использована как кромкообрезной станок) - автоматическая подача с плавным регулированием - лазеры - 2 комплекта - минимальная/максимальная толщина реза - 20/120 мм - максимальная ширина реза - 800 мм - максимальное количество пил – 5 - плавающая пила – 2 (гидравлика) - гидравлическое перемещение вала «вверх-вниз» - максимальный диаметр пилы - 350 мм - скорость распила: 0 - 40 м/мин - мощность электродвигателя - 22 кВт 23 - длина приемных и выпускных направляющих (каждого) - 3,5 метра - длина станка - 7,8 метра - ширина станка - 1,2 метра - высота станка - 1,2 метра ЦЕНА: 24.843,00 EUR 6. Многодисковая пила тип 750 - автоматическая подача с плавным регулированием - лазеры - 2 комплекта - минимальная/максимальная толщина реза - 20/160 мм - максимальная ширина реза - 800 мм - максимальное количество пил – 5 - плавающая пила – 1(гидравлика) - гидравлическое перемещение вала «вверх-вниз» - максимальный диаметр пилы - 500 мм - скорость распила: 0 - 40 м/мин - мощность электродвигателя - 55 кВт - длина приемных и выпускных направляющих (каждого) - 3,5 метра - длина станка - 7,8 метра - ширина станка - 1,2 метра - высота станка - 1,2 метра ЦЕНА: 28.632,00 EUR 7. Поперечная дисковая пила тип 700 с валками ( 2 единицы ) - максимальная глубина реза - 100 мм - максимальная ширина реза - 700 мм - максимальная длина разрезаемого элемента - 6,5 м - длина станка - 8 метров - ширина станка - 1,1 метра - высота станка - 1,4 метра - мощность электродвигателя 3 кВт ЦЕНА: 10.998,00 EUR 8. Станок для заточки режущих лент тип 200 "ПРОФИ" - затачивает 4 формы зуба - угол заточки: от 15 до 30 градусов - шаг заточки зуба: от 22 до 60 мм - мощность электродвигателя - 0,55 кВт ЦЕНА: 6.249,00 EUR 9. Станок для автоматического формирования и плющенья зубьев режущих лент тип WAE - диаметр прессовочных валков: 9,5/11 мм - установка углов: от 0 до 40 градусов - толщина ленты: от 0,9 до 1,4 мм - высота зуба: от 10 мм - шаг зуба: от 25 мм - ширина ленты - любая - мощность электродвигателя - 0,55 кВт ЦЕНА: 7.207,00 EUR 10. Станок для вальцовки полотен режущих лент тип WR - максимальная ширина вальцуемой ленты - 250 мм - скорость вальцовки полотна - 10 м/мин - вес - 240 кг - потребляемое напряжение - 380 вольт - мощность электродвигателя - 1,1 кВт - стол для выравнивания ленты(высота:2000 мм, ширина: 3200 мм, длина: 700 мм) ЦЕНА: 4.599,00 EUR 24 11. Станок для сварки полотен режущих лент тип WW - сварочный аппарат СО2 160/180А, 220/380 вольт - максимальная ширина свариваемого полотна - 250 мм - температура нормализации: от 0 до 400 град.С - потребляемое напряжение - 220/380 вольт - материал плит нагревания - медь ЦЕНА: 4.456,00 EUR 12.Автоматический станок для заточки круглых дисковых пил (видиа) МАТО MV- 8 - диаметр затачиваемых пил 90 - 180 мм; 180 – 500 мм - шаг зуба: от 0 до 100 мм - заточка передней части зуба (А): от 6 до 35 град - заточка задней части зуба (В): от 0 до 35 град - заточка боковой части зуба (С): от 0 до 45 град - скорость заточки: 0 - 35 зубьев/мин - Давление воздуха в смеси с маслом:5-8 бар - вес - 185 кг - потребляемое напряжение - 380 вольт - мощность электродвигателя – 0,37 кВт, 2800 об/мин - размеры: 1300 мм х 550 мм х 1400 мм - программирование работы станка ЦЕНА: 4.920,00 EUR УСЛОВИЯ ИЗГОТОВЛЕНИЯ И ПОСТАВКИ: - срок изготовления заказа – 2 месяца от даты оплаты аванса - условия оплаты: аванс 30%, расчет при приемке - при увеличении суммы аванса – дополнительные ценовые скидки - гарантия: 12 месяцев - условия поставки: FCA WRAVOR d.o.o. Stranice, Slovenija II. ООО «Торговый Дом Барнаултрансмаш» (г.Барнаул) СТАЦИОНАРНЫЕ ГАЗОПОРШНЕВЫЕ ЭЛЕКТРОАГРЕГАТЫ. АП-100, АП-200, АП-315 - Газопоршневые электроагрегаты переменного тока 100, 200 и 315кВт, 400В, автоматизированные по 1 и 2 степени ГОСТ13822-82, работающие на газообразном топливе с внешним смесеобразованием, с электрическим (искровым) зажиганием и радиаторной системой охлаждения. Применяются в качестве основных, резервных и аварийных источников электроэнергии для питания потребителей, имеющих силовую и осветительную нагрузки. Цена: АП-100-3Б11 – 642 274,00 руб. АП-200-3Б21 – 1 034 624,00 руб. АП-100-3Б21 – 733 842,00 руб. АП-315-3Б11 – 1 176 342,00 руб. АП-200-3Б11 – 965 830,00 руб. АП-315-3Б21 – 1 350 510,00 руб. – МТП-100/150, МТП-200/300, МТП-315/400 газопоршневые мини-ТЭЦ источники переменного тока 100, 200 и 315кВт, 400В и тепловой энергии 150, 300 и 400 кВт, автоматизированные по 1 и 2 степени ГОСТ13822-82, работающие на газообразном топливе с внешним смесеобразованием, с электрическим (искровым) зажиганием и радиаторной системой охлаждения. Применяются в качестве основных, резервных и аварийных источников электрической и тепловой энергии для питания потребителей, имеющих силовую и осветительную нагрузки. Регулирование тепловой мощности происходит автоматически в зависимости от мощности вырабатываемой электрической энергии. Цена: МТП-100/150С-1 – 747 648,00 руб. МТП-100/150С-2 – 904 824,00 руб. МТП-200/300С-1 – 1 223 896,00 руб. МТП-200/300С-2 – 1 293 280,00 руб. МТП-315/400С-1 – 1 498 718,00 руб. МТП-315/400С-2 – 1 526 684,00 руб. 25 III. Flex Technologies, Inc. 14173 Asher View Centreville, VA 20121 USA Tel.:+1(703)818-0508 Fax:+1(703)995-0806 Представительство компании «Флекс Текнолоджис, Инк.» 129085 г. Москва, проезд Ольминского, дом 3А, 9 этаж, офис 919 Тел.: +7 (495) 472-6565 Факс: +7 (495) 472-4129 E-mail: flextech@rol.ru Проектирование, поставка и сервис: ООО «Энергопромсервис" 150040 г. Ярославль, пр. Ленина, 25, ком. 101 Тел./Факс: +7 (4852) 25-17-85 E-mail: flextech2@yar.ru Утилизация древесных отходов Газогенераторные электростанции на древесных отходах 20-850 кВт Модули газификации Модули генерации Модули подготовки топлива Рубительные машины Сушилки для щепы Утилизация сельхозотходов Газогенераторные электростанции на сельхозотходах 40-400 Модули газификации Модули генерации Газогенераторные источники тепловой энергии IV. Комплект поставки модульной котельной установки с одним котлом. Установка котельная модульная МКУ-П-1,0 (1,0х1)-9Д. Изготовитель: ОАО «Бийский котельный завод». 659303, г.Бийск, Алтайский край, ул.П.Мерлина, 63. тел/факс. 8-(3854)-39-10-76; 39-16-50 www.bikz.ru I. Модуль парового котла. Оборудование в составе модуля: 1. Котел паровой Е-1,0-0,9 Д 2. Золоуловитель 3. Дымосос ДН-6,3х1500 4. Газоходы 5. Холодильник отбора проб 6. Контейнер 12 х 3,2 х 2,6 м. 1 шт. 1 шт. 1 шт. 1 шт. 1 шт. 1 шт. 26 II. Модуль водоподготовительного оборудования. Оборудование в составе модуля: 1. Водоподготовительная установка 2. Бак резерва хим.подготовленной воды 3. Подогреватель исходной воды 4. Насос питательный ЦНС-2 5. Насос подпиточный 6. Контейнер 12 х 3.2 х 2,6 м. 1 шт. 1 шт. 1 шт. 2 шт. 2 шт. 1 шт. III. Крыша здания котельной. IV. Трубопроводы с арматурой и изоляцией. V. Автоматика и силовое оборудование. VI. Транспортер топливоподачи. VII. Газоходы наружные. VIII. Труба дымовая Ду-300 мм, Н-20м. 1 шт. 1 шт. 1 шт. 1 шт. 1 шт. 1 шт. Стоимость модуля котельной в предложенной комплектации составляет 4 161 000 рублей без учета НДС. V. ООО «Русская усадьба». Оцилиндровочное и деревообрабатывающее оборудование. Г.Новосибирск, Академгородок, Пр.Строителей,11. Тел.факс. (383)-336-09-05 www.r-usadba.com VI. Машиностроительное предприятие «ШЕРВУД» Россия, 610002, г.Киров, ул.Ленина, д.127а, оф.21. Тел. (8332)-37-32-63; 37-32-64 Факс. 37-16-61. 27 Расчет месячной производительности установки сушки ИСП-7,5/2. I. Исходные данные для расчета. 1. Начальная влажность – влажность свежеспиленного дерева. 2. Конечная влажность – 8 -10 %. 3. Размеры пиломатериала 27 х 150 х 6000 (или 3000) мм. 4. Порода древесины: - лиственница сибирская, - дуб кавказский, - дуб восточный, - сосна обыкновенная. 5. Объем загрузки: - 22 ряда в высоту ( укладка досок друг на друга 27 + 27 = 54 мм. без прокладки + прокладка 15 мм., это один ряд.), т.е. 44 доски, - 8 досок в ширину (150 х 8 = 1200 мм. (ширина загрузочной тележки 1300 мм.). Итого, объем загрузки в штабеле составит: - высота (54 х 22) = 1180 мм. - ширина (150 х 8) = 1200 мм. - длина = 6000 мм. общим объемом (1180 х 1200 х 6000) = 8,49 м3. в одну камеру. Всего в установку сушки разовый объем загрузки составит: 8,49 х 2 = 16,98 м3. II. Производительность в месяц. 1. Сушка лиственницы сибирской: - время сушки 32 час., - время загрузки и выгрузки штабеля 0,5 час., - рабочее время в месяц, среднее 30 х 24 = 720 час., - количество сушек 720 час. : 32,5 час. = 22 - объем высушиваемого пиломатериала в месяц 22 х 16,98 м3. = 373 м3. 2. Сушка дуба кавказского: - время сушки 72 час., - время загрузки и выгрузки штабеля 0,5 час., - количество сушек 720 час. : 72,5 час. = 10 - объем высушиваемого пиломатериала в месяц 10 х 16,98 м3.= 170 м3. 3. Сушка дуба восточного: - время сушки 54 час., - время загрузки и выгрузки штабеля 0,5 час., - количество сушек 720 час.: 54 час. = 13 - объем высушиваемого пиломатериала в месяц 13 х 16,98 м3. = 220 м3. 4. Сушка сосна обыкновенная, ель, пихта, кедр с толщиной доски 50 мм: - время сушки 24 час., - время загрузки и выгрузки штабеля 0,5 час., - количество сушек 720 час. : 24,5 час. = 29 - объем высушиваемого пиломатериала в месяц 29 х 16,98 м3. = 492 м3. 5. Сушка березы с толщиной доски 50 мм: - время сушки 32 – 36 час., - объем высушиваемого пиломатериала в месяц (18-20) х 16,98 м3.= 300-340 м3. Для установок сушки пиломатериала марки ИСП-15/2 месячная производительность увеличивается соответственно в два раза. 28 Работа установок сушки древесины ИСП-7.5\2 и ИСП15\2 на древесных отходах. I. Исходные данные для расчета. 1. 2. 3. 4. Расчетная лесосека вырубки хвойных пород Отходы рубки: ветки, лапник, сучки и т.п. (40%) Выход пиловочника для распиловки на доску Отходы распиловки бревна на обрезную доску (40%) Итого: - отходы древесины естественной влажности 50% - в пересчете на сухую древесину (насыпная плотность сухих отходов от 250 до 400 кг/м3. принимаем наиболее вероятное значение 300 кг/м3.) - объем готовой продукции для последующей сушки 10 000 м3. 4 000 м3. 6 000 м3. 2 400 м3. 6 400 м3. 3 200 м3. 960 000 кг 3 600 м3. II. Технические характеристики установок сушки древесины. 1. ИСП-7.5/2. Производительность в месяц, м3. Установочная мощность, кВт. - тепловая - электрическая 2. ИСП-15/2. Производительность в месяц, м. куб. Установочная мощность, кВт. - тепловая - электрическая 450 200 65 900 400 82 Время сушки готовой продукции (доска обрезная), месяцев Установка сушки ИСП-7.5/2, кол-во – 1 шт. 3600 м3. : 450 м3/месяц = 8 мес. Установка сушки ИСП-15/2, кол-во -1 шт. 3600 м3. : 900 м3/месяц = 4 мес. С учетом времени сушки, ежесуточное количество отходов от переработки древесины должно составить: сухих 960 000 кг : 8 мес. : 30 дн. = 4 000 кг. или в час. 4 000 : 24 = 166,6 кг. 960 000 кг : 4 мес. : 30 дн. = 8 000 кг. или в час. 8 000 : 24 = 323 кг. влажных 2 800 000 кг : 8 мес. : 30 дн. = 1 200 кг или в час. 1 200 : 24 = 499 кг. 2 800 000 кг : 4 мес. : 30 дн. = 2 400 кг или в час 2 400 : 24 = 1 000 кг. III. Работа установок сушки на электроэнергии газогенераторов. Газогенераторная установка состоит: 1. Модуль газификации. 2. Модуль генерации (газодизельный модуль). 3. Модуль подготовки (рубильные машины). Для обеспечения работы установки сушки ИСП-7.5/2 от газогенераторной установки мощностью 315 кВт на основе модуля газификации WBG 350 необходимо сжигать 500 кг (1,5 м3.) в час древесины исходной влажностью 50%. Для обеспечения работы установки сушки ИСП-15/2 от газогенераторной установки мощностью 480 кВт на основе модуля газификации WBG 500 необходимо сжигать 850 кг (2,5 м3.) в час древесины исходной влажностью 50%. Вывод: Установки вакуум-импульсной сушки древесины могут работать на электрической энергии, полученной от газогенераторных установок работающих на отходах переработки древесины. 29 1. Отходы от переработки расчетной лесосеки в количестве 6 400 м. куб. в течение 4 месяцев обеспечивают работу установок сушки ИСП-7.5/2 в количестве 2 шт., установок сушки ИСП-15/2 в количестве 1 шт. 2. Время переработки расчетной лесосеки объемом 10 000 м.куб. при использовании - ИСП-7.5/2 в количестве 1 шт. составляет 8 месяцев, - ИСП-7.5/2 в количестве 3 шт. составляет 3 месяца, - ИСП-15/2 в количестве 1 шт. составляет 4 месяца. 4. Отходы в количестве 150 кг/час могут быть использованы для получения дополнительной электроэнергии в количестве 100 кВт, необходимой для работы вспомогательного оборудования (рубильные машины) и пилорамы. 5. Тепловая энергия газогенераторов модулей газификации (1020 и 1450 кВт соответственно) может быть использована для теплоснабжения предприятия. IV. Работа установки сушки на паровом котле Е-1.0-0.9Р. Для работы на древесных отходах Бийский котельный завод выпускает котлы ДКВр2.5 т/ч. Его часовая потребность в топливе составляет 1150 кг/ч сухой и около 2000 кг/ч древесины естественной влажности. Данное количество древесных отходов не может обеспечить расчетная лесосека и предприятие, перерабатывающее менее 1500 м3. древесины в месяц. Паровые котлы БКЗ марки Е-1.0-0.9Р (1 тонна пара в час) предназначены для работы на твердом топливе – угле (150 кг/час). По заявлению завода изготовителя они имеют принципиальную возможность при небольшой переделке работать на древесных отходах. Регулирование производительности котла по пару в диапазоне от 30 до 100% от номинальной мощности соответствует количеству тепла потребляемого установками ИСП7.5/2 (283 кг/час) и ИСП-15/2 (547 кг/час). Для обеспечения данной производительности котла по пару необходимо сжигать 214 и 425 кг/час древесины соответственно. Запас по пару позволяет обеспечить теплом для сушки три установки сушки ИСП-7.5/2 (640 кг/час) и в течение 3-х месяцев переработать древесину расчетной лесосеки. Паровой конденсат от установок сушки может быть использован для теплоснабжения предприятия. Для обеспечения полной автономности предприятия от посторонних источников электроэнергии, а так же более полного и рационального использования отходов древесины, целесообразно установить одну газогенераторную установку на 240 кВт на базе модуля газификации WBG 240, который обеспечит работу электродвигателей вентиляторов 3-х установок сушки ИСП-7.5/2 (144 кВт), 3-х вакуумных насосов (45 кВт), пилорамы. Вывод: 1. Для работы установок сушки ИСП-7.5/2 и ИСП-15/2 целесообразно использование пара полученного непосредственно от парового котла Е-1.0-0.9Р, работающего на древесных отходах. 2. Для обеспечения электроэнергией электродвигателей установки сушки, пилорамы и другого вспомогательного оборудования, полной автономности предприятия целесообразно использование газогенераторной установки работающей на древесных отходах или газе. 30 Варианты работы вспомогательного оборудования. На основании анализа технических характеристик работы газогенераторных электростанций и паровых котлов, работающих на древесных отходах, выпускаемых различными производителями и энергопотребления автономных установок вакуумимпульсной сушки древесины ИСП-5,5/2, ИСП-7,5/2, ИСП-15/2, в зависимости от условий эксплуатации, выбраны следующие ГГЭС и паровые котельные установки: Вариант №1. Смешанный пар – электричество. 1. При использовании в качестве теплоносителя пара использовать – установка котельная модульная МКУ-П-1,0(1,0 х 1)-9Д г.Бийск. 2. Обеспечение работы электродвигателей установки сушки, МКУ, газогенератора, рубильной машины – газопоршневой модуль с номинальной мощностью 70 кВт.ч, с модулем газификации WBG120 производитель «Флекс Текнолоджис, Инк.». 3. Вспомогательное оборудование – рубильная машина с вертикальной загрузкой, производительностью до 1000 кг/час. Модель 35, «Флекс Текнолоджис, Инк.» 1 шт. 2.шт. 1 шт. Преимущества. - Высокий КПД использования древесных отходов. - Полная 100% автономность. - Возможность установки на деревоперерабатывающем предприятии. - Возможность установки в лесосеке. - Отсутствие дизельного топлива для подсветки работы газогенератора. Вариант №2. Газогенераторная электростанция. 1. Обеспечение электрокалориферов двух сушильных камер – газопоршневой модуль с номинальной мощностью 160/220 кВт.ч, с модулем газификации WBG-250 производства «Флекс Текнолоджис, Инк.» 2.Обеспечение работы электродвигателей установки сушки, газогенератора, рубильной машины– газопоршневой модуль с номинальной мощностью 70 кВт.ч, с модулем газификации WBG-120 производитель «Флекс Текнолоджис, Инк.» 3. Вспомогательное оборудование – рубильная машина с вертикальной загрузкой, модель 35, производительностью до 1000 кг/час. 1.шт. 2.шт. 1 шт. Преимущества. 1.Полная 100% автономность. 2.Возможность установки в лесосеке. 3.Отсутствие дизтоплива для подсветки работы газогенератора. Примечание. 1. Газопоршневые модули имеют КПД 58-60% от газодизельных и их применение оправдано при большом количестве отходов древесины, например, в лесосеке. 2. Наиболее целесообразно смешанное применение парового котла на отходах древесины и газопоршневых модулей. Увеличение влажности древесных отходов снизит КПД котла и его параметры, которые мы имеем с большим запасом даже на три ИСП-7.5/2. 31 Заключение. Области применения вакуум-импульсной технологии. Данная технология и оборудование имеет практически не ограниченную область применения для интенсификации процессов массопередачи на границе раздела фаз. Ниже перечислены технологии и оборудование, которые наиболее востребованы различными отраслями промышленности. Деревопереработка. Технология и оборудование. 1. Сушка древесины хвойных и лиственных пород. 2. Антисептическая и антипириновая пропитка древесины. 3. Тонировка древесины красителями. 4. Деревянное домостроение – сушка бруса, бревен. 5. Получение соков древесины. Пищевая промышленность. Технология и оборудование. 1. Сушка овощей, фруктов, ягоды. 2. Сушка специй, трав, кореньев. 3. Соление и сушка рыбы. 4. Соление мяса, сала, пропитка растворами специй – производство деликатесов. 5. Экстракция шрота ягод, фруктов и получение сухих высоко витаминизированных соков. 6. Сушка раствора олигосахаров – заменителей тростникового и свекольного сахара; 7. Получение натуральных пищевых красителей. Фармацевтическая промышленность. Технология и оборудование. 1. Сушка растительного лекарственного сырья. 2. Экстракция и получение жидких экстрактов и настоек. 3. Получение сухих экстрактов лекарственного растительного сырья и фармакологических препаратов на их основе. 4. Получение сухих высоко концентрированных натуральных витаминов В1, В2, В12, РР и С из отходов переработки гречихи. 5. Получение хитина и хитозана из местного биологического сырья соленых озер рачка Гаммаруса. 6. Получение биологически активных добавок. 7. Получение пантокрина из пантов марала. Электротехническая промышленность. Технология и оборудование. 1. Пропитка и сушка статоров и роторов электродвигателей постоянного и переменного тока. 2. Пропитка и сушка электрических трансформаторов. Легкая промышленность. 1. Выделка и крашение кож. 2. Крашение каракуля и меха. 3. Крашение валяной обуви. Все выше перечисленные технологии и оборудование разработаны на уровне изобретений, запатентованы в России и за рубежом, прошли последовательную апробацию в лабораториях АлтГТУ им. И.И.Ползунова, НИИ Вакуумной технологии, Совместной Корейско-Российской лаборатории (г. Сеул), полупромышленных и промышленных установках в России и за рубежом. 32