Разработка и внедрение биогазовых установок по переработке отходов птицефабрик, сельхозпроизводства и производства пищевой

реклама

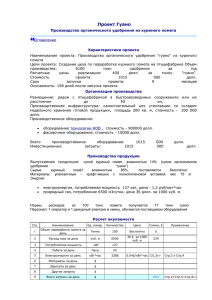

Разработка и внедрение биогазовых установок по переработке отходов птицефабрик, сельхозпроизводства и производства пищевой промышленности ЦЕЛЬ Цель проекта заключается в серийном выпуске уникальных установок переработки экологически вредного отхода (птичьего помета) в топливный газ и биогумус. Внедрение установок на предприятиях агропромышленного комплекса позволит повысить их энергоэффективность, создаст дополнительную прибыль за счет реализации или собственного использования востребованного удобрения – биогумуса. ТЕХНОЛОГИЯ Биогазовая технология основана на методе анаэробного брожения влажной (88-92%) органической массы в закрытом от попадания воздуха емкости. Выделяющийся биогаз проходит через газовую систему, очищается от влаги. Давление биогаза стабилизируется в газгольдере, и далее биогаз поступает в котел и газопоршневую машину для выработки электро и теплоэнергии. Масса, прошедшая цикл брожения-биогумус- сепарируется, упаковывается и готова к внесению в почву Из одной тонны птичьего помета в биогазовой установке можно получить до 60 м3 биогаза, что позволит выработать 144 кВт электрической, плюс 173кВт тепловой энергии РЫНОК Рынок биотоплива – новый для РФ. Динамика роста рынка биотоплива в Европе составляет в среднем 50% в год. Емкость российского рынка - более $2 млрд. Рынок слабо насыщен и характеризуется незначительной долей компаний, предлагающих разные варианты БГУ. РЫНОК Конкурентное окружение Во всем мире разработаны и используются следующие виды переработки помета: Компостирование Преимущества: использование питательных веществ, небольшие вложения (хранилища, площадка для компостирования и смешивающие машины, погрузчики, разбрасыватели). Устранение патогенных микроорганизмов и семян сорных растений, положительное воздействие на структуру почвы. Недостатки: Высокие издержки производства (труд, торф или другие вещества, транспортные средства). Конкурентное окружение Эмиссия азота в атмосферу во время компостирования и разбрасывания, потеря азота. Увеличение объема и массы, Дорогая транспортировка. В случае недостаточности собственных полей и полей по соседству, возникает невостребованность помета в качестве удобрения Сушка и гранулирование Преимущества: объем уменьшается в 2-4 раза. Меньшие затраты на транспортировку при использовании на удобрение (N,P,K). Стерильный и стабильный конечный продукт. Недостатки: энергоемкость, потребность в достаточно сухом сырье. Дорогой метод из-за высокого потребления энергии, трудности для маркетинга в крупном масштабе. Конкурентное окружение Сушка и сжигание Преимущества: объем уменьшается более чем в десять раз. Зола может использоваться как сырье для удобрения (P, K, Ca),Производство энергии Стерильный конечный продукт без запаха Недостатки: NOx эмиссия в атмосферу, Потеря азота, Рынок не готов к использованию конечного продукта. Аэробное и анаэробное брожение с получением биогаза Преимущества: Биоэнергетическое производство Стабилизация и стерилизация помета Подходит для полужидкого или жидкого помета Энергия может использоваться для досушивания массы при производстве биоудобрения Недостатки: Большие начальные капиталовложения, которые быстро окупаются Команда Мандельштам А.С - руководитель проекта и генеральный директор. Решение орг вопросов по развитию проекта. Полная занятость.. Трофимов О.Н. - проектирование, согласования проектов. Полная занятость. Жиров С.Б. – коммерческий директор. Полная занятость. Иванов В.А. – руководитель производства (пластиковые изделия и тканевые конструкции). Полная занятость. Полудников А.Н. – руководитель производства металлоизделий. Рохманков С.Е. – разработка систем автоматики, инженерных систем и обеспечение поставки, организация выполнения пусконаладочных работ энергетического оборудования. Компании: ЗАО «ПОЛИИНФОРМ» , ООО «Электросфера» , ООО «ПЭЛА», ООО «Ленсибэнерго» ФИНАНСОВЫЕ ПОКАЗАТЕЛИ • Планируемая ежегодная прибыль через 2 года – 85 млн. рублей • Планируемая стоимость доли на момент выхода из проекта от 75 млн. рублей ИНВЕСТИЦИИ • Необходимые инвестиции – 54,5 млн. рублей • Срок возврата инвестиций за счет реализации биоустановок и биогумуса – в течение 1,5 лет.