Термическая обработка стали

реклама

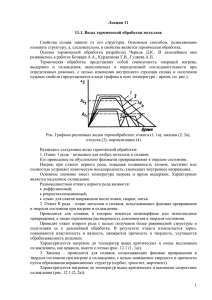

Термическая обработка стали Выполнил: Доценко В.В Проверила: Оборотова Т.А Термическая обработка стали разделяется на закаливание, отпуск и отжиг. Закаливание стали применяется для повышения ее твердости. Мягкие малоуглеродистые стали не закаливаются, углеродистые и инструментальные стали увеличивают свою твердость при закалке в тричетыре раза. Процесс закаливания состоит в нагревании стали примерно до температуры 820° С и быстром охлаждении в масле или воде. Таблица "Термическая обработка инструмента" Инструмент Резцы Марка стали У10А, У12А Температура Охлаждаю щая среда Температура 760-810 Вода 200 Медленный нагрев закалки, °С отпуска, °С Примечани е Сверла перовые ХГ 830 Масло 220 - Перки ложковые и У7А 780-830 Вода 280 - Метчики У12А 760-810 210 Квадрат отпуска до 260° С Плашки У12А 760-810 210 Проемы плашек отпустить до 300° С центровые Таблица "Цвета каления стали" Наименование t °С Ослепительно белый 1250 - 1300 Светло-желтый 1150 - 1250 Темно-желтый 1050 - 1150 Оранжевый 900 - 1050 Светло-красный 830 - 900 Светло-вишнево-красный 800 - 830 Вишнево-красный 770 - 800 Темно-вишнево-красный 730 - 800 Темно-красный 650 - 730 Коричнево-красный 580 - 650 Темно-коричневый 530 - 580 В закаленном состоянии сталь обладает большой твердостью и вместе с тем хрупкостью. Чтобы придать стали вязкость, производится так называемый отпуск стали после закалки. Для этого ее нагревают до 220-300° С и охлаждают в воде или масле. Твердость стали несколько уменьшается, так как структура ее изменяется и она становится более вязкой. Меняя температуру отпуска, можно получить разные механические свойства. При нагреве стали на воздухе ее поверхность окрашивается в различные цвета, называемые цветами побежалости. Каждый цвет побежалости соответствует вполне определенной температуре и может служить указателем для определения степени нагрева при отпуске стали. Таблица "Температуры отпуска и цвета побежалости различного инструмента после закалки Инструмент Температура отпуска, °С Цвета побежалости Сверла перовые, плашки, зенковки, развертки. 200 Светло-соломенный Резцы (калить рабочую часть), метчики, угольники. 225 Светло-желтый Клуппы и воротки, кусачки, стамески, зубила. 240 Соломенно-желтый Молотки слесарные и медницкие. 255 Коричнево-желтый Матрицы и пуансоны вытяжные, бородки. 265 Красно-коричневый Ролики для накаток 275 Пурпурно-красный Перки столярные, железки рубаночные, отвертки. 285 Фиолетовый Отпуск выполняется следующим образом: закаленную деталь, покрытую слоем окалины, зачищают до блеска шкуркой и кладут на песок, насыпанный в металлическую плоскую коробку. Песок вместе с коробкой медленно нагревают и ждут появления на поверхности детали цвета побежалости, соответствующего определенной температуре отпуска. Сначала поверхность стали окрасится в бледно-желтый цвет, который по мере нагревания песка перейдет в желтый, коричневый и т. д. Так, например, пружины отпускают до фиолетового цвета, инструмент, требующий по сравнению с пружиной большей твердости, обычно отпускают до соломенно-желтого цвета. Таблица "Цвета побежалости стали" Наименование t °С Серый 325 Светло-синий 310 Ярко-синий 295 Фиолетовый 285 Пурпурно-красный 275 Красно-коричневый 265 Коричнево-желтый 255 Соломенно-желтый 240 Светло-желтый 225 Светло-соломенный 200 Когда температура нагрева для отпуска будет достаточной, деталь берут пинцетом или щипцами и быстро охлаждают в воде или масле. Степень отпуска пробуют на краю детали бархатным надфилем. Чем мягче отпущенная деталь, тем легче "берет" ее надфиль. По закаленной и неотпущенной детали надфиль скользит, как по стеклу. Отжиг стали служит для выполнения задачи, обратной закалке. В тех случаях, когда закаленную деталь требуется обрабатывать режущим инструментом, необходимо произвести ее отжиг. Отжиг стали заключается в нагревании ее до температуры 800-900° С с последующим медленным охлаждением. После отжига сталь легко поддается обработке. Малоуглеродная сталь отжигается таким же способом. Ее отжиг необходим в тех случаях, когда после прокатки она имеет повышенную твердость (в результате нагартовки - уплотнения материала), а для изготовления деталей требуется повышенная вязкость (например, при штамповке, вытяжке и т.п.). Термическая обработка дюралюминия Термическая обработка дюралюминия заключается в закалке и отжиге. Дюралюминий обладает способностью изменять свои механические качества в зависимости от теплового режима обработки. Закаливание дюралюминия, или, как иначе называют, "облагораживание", применяется для повышения его прочности. Процесс закалки состоит в нагреве до температуры 500-510° С, выдержка в нагретом состоянии, причем время выдержки зависит от толщины материала, и охлаждении в воде. Таблица "Время выдержки дюралюминия при закалке" Толщина материала, мм 0,5 0,8 1.0 1,5 2 2,5 3,0 Время выдержки при нагреве дюралюминия, мин 5 10 15 22 30 35 40 Закалка дюралюминия отличается от закалки стали тем, что сталь повышает свою твердость немедленно, а дюралюминий постепенно, в течение трех-четырех дней при комнатной температуре. Этот процесс нарастания твердости носит название старения и обозначается буквой Т. Соответственно Т1 обозначает систему термообработки в течение 8-10 ч при 160° С, а Т2 систему термообработки в течение 10 ч при 120° С (в последнем случае материал более коррозиеустойчив). Сразу после закалки дюралюминий становится пластичным, легко гнется и хорошо поддается выколотке. С течением времени он увеличивает свою твердость, но теряет пластичность и не выдерживает даже двукратных перегибов. Отжиг дюралюминия придает ему постоянную пластичность. Отжиг состоит в нагревании до температуры 360° С, выдержке при этой температуре и охлаждении в воде или на воздухе. После отжига дюралюминий становится мягким, может выдерживать глубокие выколотки и давление. Прочность отожженного дюралюминия почти вдвое ниже, чем закаленного. Для приблизительного определения температуры нагрева существует два способа. По первому способу при отжиге водят деревянной лучинкой по нагретой поверхности металла. При достижении температуры отжига лучинка начинает обугливаться и оставляет темный след. По второму способу поверхность металла смазывают тонким слоем минерального масла и постепенно нагревают. При температуре, близкой к 300° С, масло потемнеет, а при дальнейшем повышении температуры отжига постепенно исчезает. Термическая обработка латуни. Термическая обработка латуни заключается только в отжиге. При обработке давлением или выколачивании деталей, изготовленных из латуни, желательно повысить ее пластичность. Для этого латунь нагревают до температуры немного более 500° С и дают остыть на воздухе. После отжига латунь становится мягкой и легко гнется и выколачивается. При дальнейшей обработке давлением, прокатыванием и выколачиванием латунь снова нагартовывается и становится жесткой. В этом случае производят повторный отжиг. При глубоких вытяжках, чтобы избежать образования трещин, латунь приходится отжигать несколько раз.