9.3. Закалочные среды Для закалки обычно используют кипящие

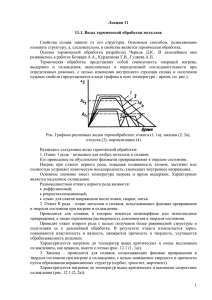

реклама

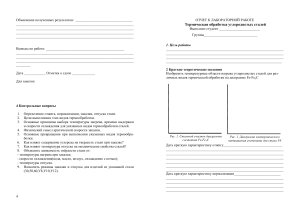

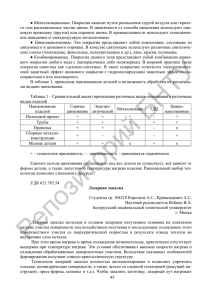

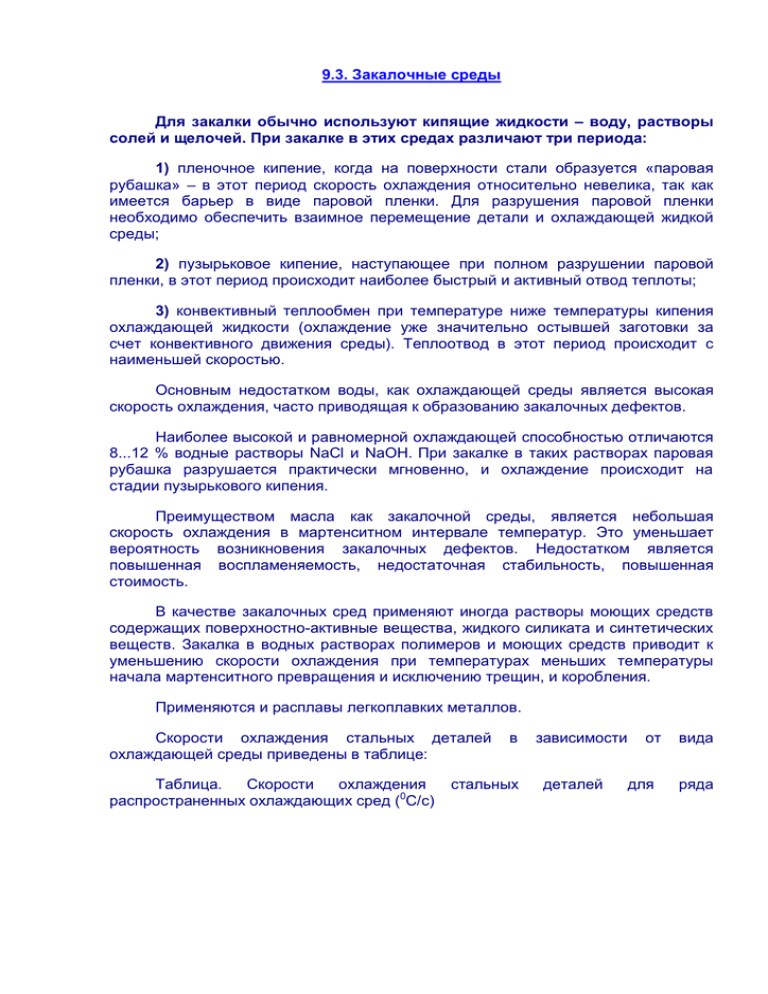

9.3. Закалочные среды Для закалки обычно используют кипящие жидкости – воду, растворы солей и щелочей. При закалке в этих средах различают три периода: 1) пленочное кипение, когда на поверхности стали образуется «паровая рубашка» – в этот период скорость охлаждения относительно невелика, так как имеется барьер в виде паровой пленки. Для разрушения паровой пленки необходимо обеспечить взаимное перемещение детали и охлаждающей жидкой среды; 2) пузырьковое кипение, наступающее при полном разрушении паровой пленки, в этот период происходит наиболее быстрый и активный отвод теплоты; 3) конвективный теплообмен при температуре ниже температуры кипения охлаждающей жидкости (охлаждение уже значительно остывшей заготовки за счет конвективного движения среды). Теплоотвод в этот период происходит с наименьшей скоростью. Основным недостатком воды, как охлаждающей среды является высокая скорость охлаждения, часто приводящая к образованию закалочных дефектов. Наиболее высокой и равномерной охлаждающей способностью отличаются 8...12 % водные растворы NaCl и NaOH. При закалке в таких растворах паровая рубашка разрушается практически мгновенно, и охлаждение происходит на стадии пузырькового кипения. Преимуществом масла как закалочной среды, является небольшая скорость охлаждения в мартенситном интервале температур. Это уменьшает вероятность возникновения закалочных дефектов. Недостатком является повышенная воспламеняемость, недостаточная стабильность, повышенная стоимость. В качестве закалочных сред применяют иногда растворы моющих средств содержащих поверхностно-активные вещества, жидкого силиката и синтетических веществ. Закалка в водных растворах полимеров и моющих средств приводит к уменьшению скорости охлаждения при температурах меньших температуры начала мартенситного превращения и исключению трещин, и коробления. Применяются и расплавы легкоплавких металлов. Скорости охлаждения стальных деталей охлаждающей среды приведены в таблице: Таблица. Скорости охлаждения распространенных охлаждающих сред (0С/с) в стальных зависимости деталей от для вида ряда Технологии закалки уделяют особое внимание, так как эта операция является наиболее ответственной. Выбор температуры закалки производится в зависимости от температуры критических точек (А1, А3, рис. 9.3.1). Рис. 9.3.1. Температурные режимы закалки углеродистых сталей Доэвтектоидные стали нагреваются выше температуры точки АС3 на 30..40 С. Не допускается нагрев этих сталей ниже АС3 , так как при последующем охлаждении наряду с мартенситом закалки в структуре будет присутствовать феррит, из-за низкой твердости которого, твердость стали после закалки будет существенно понижена. Для заэвтектоидных сталей оптимальной является температура нагрева выше АС1 на 30...40 С. В этом случае при скоростях охлаждения V>Vкр образуется структура мартенсита закалки и вторичного цементита, так как твердость цементита выше, чем твердость мартенсита (750НВ>700НВ), то достигается максимальная твердость стали после закалки. Однако это возможно лишь в том случае, если выделения вторичного цементита имеют зернистую форму. Выделение же цементита в виде сетки по границам зерен приводит к хрупкости стали. Поэтому заэвтектоидные стали для получения качественной исходной структуры перед закалкой обязательно подвергают отжигу. Температуру нагрева под закалку легированных сталей берут из справочников. Критическая скорость закалки Vкр для конкретных сталей определяется по термокинетической диаграмме состояния. При больших скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению и растрескиванию деталей.