8GidrogenPro

реклама

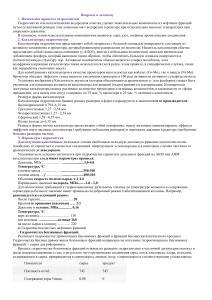

ГИДРОКАТАЛИТИЧЕСКИЕ ПРОЦЕССЫ КАТАЛИТИЧЕСКИЕ ГИДРОГЕНИЗАЦИОННЫЕ ПРОЦЕССЫ ОБЛАГОРАЖИВАНИЯ НЕФТЯНОГО СЫРЬЯ 1. Гидрокаталитические процессы реформирования нефтяного сырья: Каталитический риформинг; Каталитическая изомеризация легких налканов 2. Каталитические гидрогенизационные процессы облагораживания нефтяного сырья: Гидроочистка топливных фракций; Гидрообессеривание высококипящих и остаточных фракций (вакуумных газойлей, масел, парафинов, нефтяных остатков) КАТАЛИТИЧЕСКИЕ ГИДРОГЕНИЗАЦИОННЫЕ ПРОЦЕССЫ ОБЛАГОРАЖИВАНИЯ НЕФТЯНОГО СЫРЬЯ 3. Каталитические процессы деструктивной гидрогенизации (гидрокрекинга) нефтяного сырья: Селективный гидрокрекинг нефтяного сырья (топливных фракций, масел, гидравлических жидкостей) с целью. Повышения ОЧ автобензинов и получения низкозастывающих нефтепродуктов путем гидродепарафинизации; Легкий гидрокрекинг вакуумных газойлей и низкооктановых бензинов соответственно для подготовки сырья кат. крекинга с одновременным получением дизельных фракций и для повышения содержания изопарафинов в бензинах КАТАЛИТИЧЕСКИЕ ГИДРОГЕНИЗАЦИОННЫЕ ПРОЦЕССЫ ОБЛАГОРАЖИВАНИЯ НЕФТЯНОГО СЫРЬЯ Глубокий гидрокрекинга дистиллятного сырья (вакуумных газойлей) и нефтяных остатков с целью углубления переработки нефти; Гидродеароматизация реактивных топлив и масляных дистиллятов Распространение гидрокаталитических процессов на НПЗ связано с: непрерывным увеличением в общем балансе доли сернистых и высокосернистых нефтей; ужесточением требований по охране окружающей среды и к качеству товарных нефтепродуктов; необходимостью дальнейшего углубления переработки нефти Общие признаки гидрокаталитических процессов Химические превращения осуществляются под давлением водорода, образующегося в этих процессах (риформинг) и расходуемого в других; Химические превращения нефтяного сырья осуществляется на би- и полифункциональных катализаторах; В состав всех катализаторов входят компоненты, ответственные за протекание гомолитических реакций гидрирования-дегидрирования (Pt, Pd, Co, Ni). В качестве второго компонента, осуществляющего гетеролитические реакции (изомеризация, циклизация, крекинг) применяют оксид алюминия, алюмосиликат, цеолит, сульфиды Mo, W, обладающие р-проводимостью Химизм Гидрогенолиз сероорганических соединений RSH+H2RH+H2S; HC=CH S + 4H2 C4H10 + H2S HC=CH Гидрогенолиз N H + 4H2 азотсодержащих соединений: C4H10 + NH3 CH2NH2 + H2 CH3 + NH3 Химизм Удаление кислородсодержащих соединений: ROH+H2RH+H2O Гидрирование ненасыщенных соединений: СnH2n+H2CnH2n+2 Гидрирование ароматических: + 5H2 Гидрокрекинг: С10Н22+Н2 2С5Н12 Кинетическое уравнение W kP P n1 n2 s H2 Катализаторы гидрогенизационных процессов Металлы VIII группы Ni, Co, Pt, Pd иногда Fe Оксиды или сульфиды металлов VI группы Mo, W иногда Cr Термостойкие носители с развитой удельной поверхностью и высокой механической прочностью (оксиды алюминия, кремния, цеолиты) Показатель АКМ АНМ ГКД-202 ГК-35 Насыпная плотность, кг/м3 680 680 650 800 Удельная поверхность, м2/г 120 120 230 207 Содержание, % мас. СоО NiO MoO3 Fe2O3 Na2O3 4,0 0 12,0 0,16 0,08 0 4,0 12,0 0,16 0,08 0,4 5,0 13,0 0,4 0 7,0-8,5 18-19 0,4 Носитель Al2O3 Al2O3 Алюмосиликат+ цеолит Цеолит Индекс прочности, кг/мм 1,1 1,1 2,2 1,8 95 95 92 85 Межрегенерационный период, месс. 11 11 22-24 11-20 Общий срок службы, месс. 36 36 48-60 48 Очищаемая фракция Топливные Топливные Дизельная Дизельная Относительная активность по обессериванию, усл.ед. Управление процессом Сырье: бензиновые, керосиновые, дизельные фракции, вакуумный газойль, смазочные масла Управление процессом Температура. Гидроочистку дизельного топлива проводят при температуре 350-380 град.С. При температуре 420 град.С возрастает выход газов, увеличивается коксообразование и расход водорода Управление процессом Парциальное давление водорода и кратность циркуляции ВСГ. При повышении общего давления процесса растет парциальное давление водорода. Концентрация водорода в ВСГ составляет 6090 % об. Чем выше концентрация водорода в ВСГ, тем ниже может быть кратность циркуляции. Кратность циркуляции ВСГ влияет на время контакта сырья с катализатором. Технологическое оформление процессов Блоки промышленных установок гидрогенизационной переработки: реакторный; сепарации газопродуктовой смеси с выделением ВСГ; очистки ВСГ от H2S; стабилизации гидрогенизата; компрессорная. Варианты подачи ВСГ (для установок гидроочистки бензинов) С циркуляцией Без циркуляции («на проток»): схему применяют только на комбинированных установках гидроочистки и кат. риформинга бензинов с пониженным содержанием сернистых соединений (<0,1%), весь ВСГ риформинга под давлением процесса подают в реакторы гидроочистки На всех остальных типах установок применяется только циркуляционная схема подачи ВСГ: наличие циркуляционного компрессора позволяет регулировать кратность циркуляции ВСГ в зависимости от типа катализатора, состава сырья, концентрации водорода в ВСГ Способы сепарации ВСГ Холодная (низкотемпературная): применяется на установках гидроочистки бензиновых, керосиновых, иногда дизельных фракций, заключается в охлаждении газопродуктовой смеси, отходящей из реакторов гидроочистки, в т/о, холодильниках и выделении ВСГ в сепараторе при низкой температуре и высоком давлении Способы сепарации ВСГ Горячая (высокотемпературная): применяется на установках гидрообессеривания высококипящих фракций нефти (дизельных топлив, вакуумных газойлей, масляных дистиллятов). Газопродуктовую смесь после частичного охлаждения в т/о подают в горячий сепаратор, выделяемые ВСГ и УВ-газы охлаждают до низкой температуры в холодильниках, направляют в сепаратор, где отбирают ВСГ с высокой концентрацией водорода Схемы стабилизации гидрогенизатов Отпаркой водяным паром при низком давлении Отпаркой водородсодержащим газом при повышенном давлении С подогревом низа стабилизационной колонны горячей струей через печь или рибойлером С дополнительной разгонкой под вакуумом (при гидрообессеривании масляных дистиллятов) Реакторные устройства Двухсекционный реактор гидроочистки дизельного топлива Принципиальная технологическая схема установки гидроочистки дизельного топлива ЛЧ-24-2000 Материальный баланс установок гидроочистки бензина (I), керосина (II), дизельного топлива (III) и вакуумного дистиллята (IV) Гидродеароматизация дистиллятов Основное назначение - получение реактивных топлив с улучшенными эксплуатационными свойствами, а также органических растворителей Реакции: 1)Гидрирование ароматических соединений 2)Гидрирование непредельных УВ 3)Гидрогенолиз S- и N-органических соединений. Катализаторы: -оксиды или сульфиды Со, Mo, Ni или W – давление 10-30 МПа -Pt и Pd – 4-5 МПа Температура процесса: 250-420 °С Реактор: многополочный, с промежуточным вводом H2 в сырье (для охлаждения); Режим ГДА (для керосиновых фракций) Качество продуктов (для керосиновых фракций) Чем выше требования по снижению ароматики – тем жестче режим (температура, давление) Гидродеметаллизация Сырье – нефтяные остатки; применяется перед гидроочисткой, каталитическим крекингом и гидрокрекингом. Катализатор – специальный широкопористый (размер пор - более 100 нм); Содержание металлов (V и Ni) снижается с 50 до 8 мг/кг. Катализаторы не регенерируются, а направляются на утилизацию металлов. Процесс гидрообессеривания «Хайвал» Продолжительность работы реакторов: защитных – 3-4 месяца, основных – 1 год. Температура – ок. 450-550 °С. Давление 1-5 МПа. Депарафинизация дизельных топлив