"Надежность технологических машин"

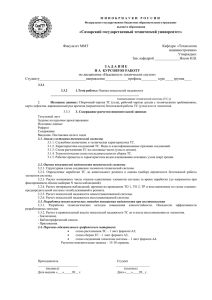

реклама