Коллекция текстовых сопроводительных материалов для учителя к уроку по теме:

реклама

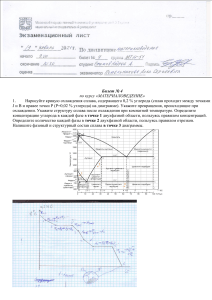

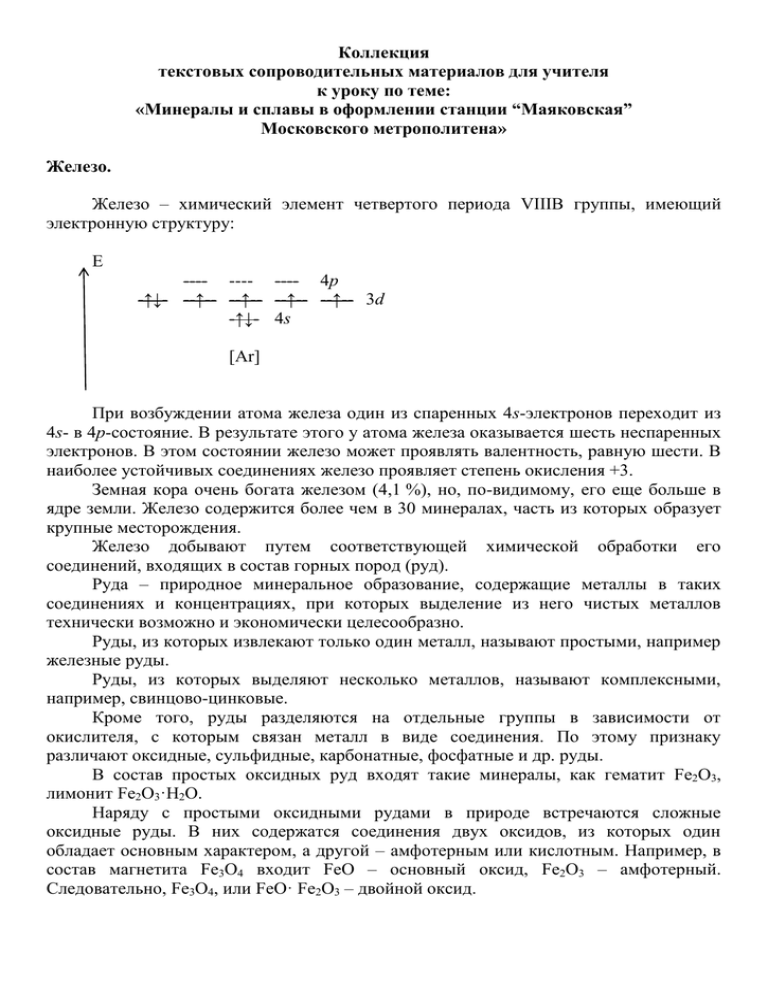

Коллекция текстовых сопроводительных материалов для учителя к уроку по теме: «Минералы и сплавы в оформлении станции “Маяковская” Московского метрополитена» Железо. Железо – химический элемент четвертого периода VIIIB группы, имеющий электронную структуру: E ---- ---- ---- 4p -↑↓- --↑-- --↑-- --↑-- --↑-- 3d -↑↓- 4s [Ar] При возбуждении атома железа один из спаренных 4s-электронов переходит из 4s- в 4p-состояние. В результате этого у атома железа оказывается шесть неспаренных электронов. В этом состоянии железо может проявлять валентность, равную шести. В наиболее устойчивых соединениях железо проявляет степень окисления +3. Земная кора очень богата железом (4,1 %), но, по-видимому, его еще больше в ядре земли. Железо содержится более чем в 30 минералах, часть из которых образует крупные месторождения. Железо добывают путем соответствующей химической обработки его соединений, входящих в состав горных пород (руд). Руда – природное минеральное образование, содержащие металлы в таких соединениях и концентрациях, при которых выделение из него чистых металлов технически возможно и экономически целесообразно. Руды, из которых извлекают только один металл, называют простыми, например железные руды. Руды, из которых выделяют несколько металлов, называют комплексными, например, свинцово-цинковые. Кроме того, руды разделяются на отдельные группы в зависимости от окислителя, с которым связан металл в виде соединения. По этому признаку различают оксидные, сульфидные, карбонатные, фосфатные и др. руды. В состав простых оксидных руд входят такие минералы, как гематит Fe2O3, лимонит Fe2O3·H2O. Наряду с простыми оксидными рудами в природе встречаются сложные оксидные руды. В них содержатся соединения двух оксидов, из которых один обладает основным характером, а другой – амфотерным или кислотным. Например, в состав магнетита Fe3O4 входит FeO – основный оксид, Fe2O3 – амфотерный. Следовательно, Fe3O4, или FeO· Fe2O3 – двойной оксид. Сульфидные руды имеют в своем составе сульфиды и полисульфиды. К ним относятся руды, содержащие, например, следующие минералы: пирит FeS2 (железный колчедан), халькопирит CuFeS2 и др. Сталь Сталь – сплав железа с углеродом, содержащий не более 2 % углерода. Сталь – пластичный металл. Ее можно ковать, прокатывать и подвергать термической обработке. Все применяемые в промышленности стали принято разделять на сорта по тем или иным признакам: по способу производства, химическому составу и назначению. По химическому составу сталь делятся на: углеродистую и легированную. Углеродистые стали делятся в свою очередь: • на малоуглеродистые – менее 0,3 % С; • на среднеуглеродистые – 0,3...0,7 % С; • на высокоуглеродистые – более 0,7 % С. В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов: • низколегированные – менее 2,5 %; • среднелегированные – 2,5... 10 %; • высоколегированные – более 10 %. По назначению сталь разделяют на: конструкционную, из которой изготовляют конструкции и детали машин; инструментальную, применяемую для изготовления режущего и измерительного инструмента и штампов; сталь с особыми физическими свойствами (нержавеющие, кислотостойкие, магнитные, жаропрочные и др.), из которых изготовляют детали паровых и газовых турбин, оборудование нефтяной и химической промышленности и т. д. Легированная сталь Легированной называют сталь, содержащую один или несколько легирующих элементов в различных комбинациях и количествах, изменяющих свойства этой стали и условия ее термической обработки. К легирующим элементам относятся хром, никель, титан, вольфрам, молибден, ванадий и др. Кроме того, легирующими элементами могут быть кремний и марганец, если кремния в стали содержится не менее 0,8 %, а марганца – более 1 %. Влияние легирующих добавок Легирующие добавки по-разному влияют на свойства стали. Поэтому их вводят в сталь в количествах, при которых наиболее полно проявляется положительное действие каждой добавки. Опыт показал, что наиболее сильное воздействие на улучшение прочностных свойств стали оказывают определенные сочетания легирующих добавок. Углерод. С увеличением содержания углерода значительно повышается твердость и понижается пластичность стали. При малом содержании углерода сталь обладает низкой прочностью, высокой пластичностью, свариваемостью и деформацией в холодном состоянии (штампуется). При содержании углерода более 0,3 % сталь хорошо закаливается. Хром способствует уменьшению зерна в стали при нагреве и повышает твердость, прочность и прокаливаемость стали. Добавки хрома в количестве 5 % и выше значительно увеличивают коррозийную и кислотную стойкость. При содержании хрома более 12 % сталь становится нержавеющей и жаростойкой. Никель находится в твердом растворе с ферритом. Он повышает не только прочность стали, но и ее вязкость, и пластичность даже при пониженных температурах. При нагреве никель противодействует росту зерен и увеличивает прокаливаемость стали. При содержании 24–26 % никеля сталь становится немагнитной и коррозионностойкой. Молибден добавляют в сталь в количестве 0,2–0,5 %. Он повышает прочность, твердость, прокаливаемость и противодействует росту зерен при нагреве стали под ковку и термическую обработку. Молибден способствует увеличению жаростойкости и уменьшению склонности стали к хрупкости после отпуска. Ванадий повышает твердость, пластичность и вязкость и является хорошим раскислителем стали. Ванадиевая сталь мало склонна к перегреву, и при термической и химико-термической обработке ее можно нагревать в широком интервале температур. Вольфрам образует стойкие карбиды. Инструментальные быстрорежущие стали, содержащие до 18 % вольфрама, после термической обработки обладают высокой твердостью, износо- и красностойкостью, т. е. способностью сохранять твердость при нагреве до 700 °С. Титан. В конструкционные стали его вводят в небольших количествах (0,05– 0,15 %). Он влияет на измельчение зерен при нагреве стали и улучшает ее механические свойства. Марганец увеличивает прочность, твердость и прокаливаемость стали. С повышенным содержанием марганца сталь при термической обработке незначительно деформируется. С увеличением содержания углерода пластичность и вязкость стали снижаются. Кремний находится в твердом растворе с ферритом и значительно повышает его твердость, прочность и вязкость. С введением в конструкционную сталь, содержащую 0,4–0,6 % углерода, до 2 % кремния предел прочности и предел усталости стали значительно повышаются. Из кремнистой стали широко изготовляют автомобильные рессоры и пружины. Бор хорошо раскисляет сталь, повышает прокаливаемость и механические свойства. Наиболее эффективное влияние на качество стали бор оказывает в небольшом количестве (0,0005–0,001 %). Маркировка легированных сталей Легированные стали маркируют по буквенно-цифровой системе. Легирующие элементы обозначают русскими буквами, например, хром – X, никель – Н, марганец – Г, молибден – М, вольфрам – В, ванадий – Ф, алюминий – Ю, кремний – С, кобальт – К, титан – Т, бор – Р и медь – Д. Первые цифры в марках стали указывают на содержание углерода в сотых долях процента, а цифры, стоящие за буквой, – на содержание легирующих элементов. Буква А в конце марки означает сталь с пониженным содержанием вредных примесей – серы и фосфора. Например, сталь 12ХНЗА расшифровывается следующим образом: 0,12 % углерода, около 1,0 % хрома, около 3,0 % никеля, буква А указывает на минимальное содержание серы и фосфора. К сталям с особыми физическими свойствами относятся: нержавеющие, кислото-, окалино- и износостойкие, жаропрочные, магнитные, немагнитные электротехнические и сплавы с высоким электросопротивлением. Нержавеющие стали марок 1X13, 2X13, 3X13, 4X13 обладают высокой стойкостью против атмосферной коррозии. Из них изготовляют турбинные лопатки, хирургический инструмент, клапаны гидравлических насосов, предметы домашнего обихода и т. д. Кислотостойкие стали марок Х17, Х25, 1Х18Н9Т, Х18Н12М2Т и др. имеют высокую коррозийную стойкость против воздействия различных кислот и не подвергаются межкристаллитной коррозии (разъеданию границ между зернами стали). Из этих сталей изготовляют различную аппаратуру для химической, нефтяной и пищевой промышленности.