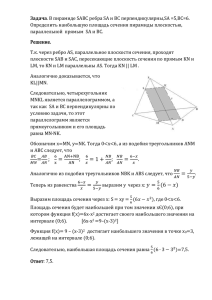

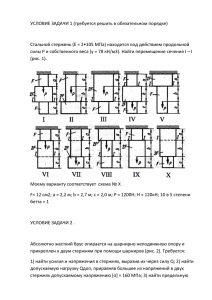

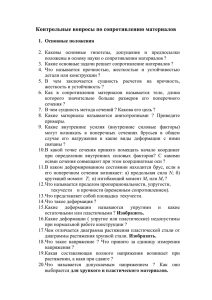

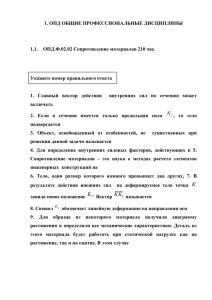

ПРИКЛАДНАЯ МЕХАНИКА КОНСПЕКТ ЛЕКЦИЙ Е. И. КОРДИКОВА

реклама