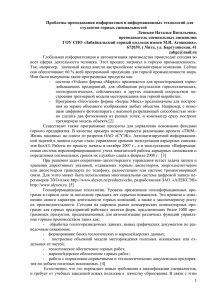

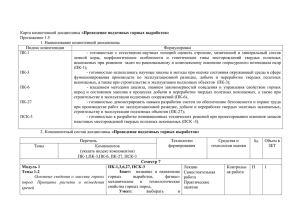

СД.Ф.5 Организация производства на предприятиях

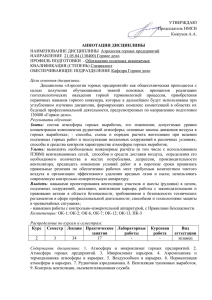

реклама