УДК 621.516 УСТРАНЕНИЕ ПЕРЕЖАТИЯ В ЖИДКОСТНО

реклама

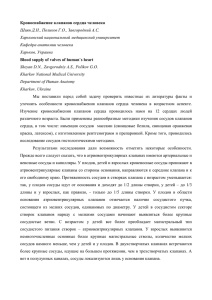

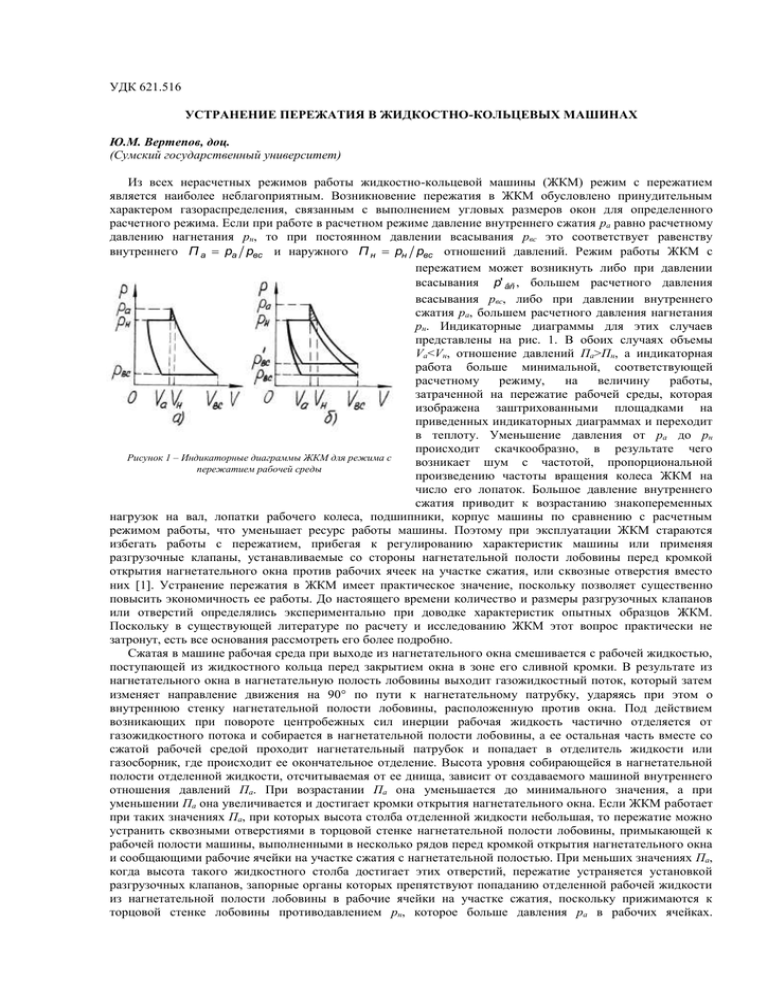

УДК 621.516 УСТРАНЕНИЕ ПЕРЕЖАТИЯ В ЖИДКОСТНО-КОЛЬЦЕВЫХ МАШИНАХ Ю.М. Вертепов, доц. (Сумский государственный университет) Из всех нерасчетных режимов работы жидкостно-кольцевой машины (ЖКМ) режим с пережатием является наиболее неблагоприятным. Возникновение пережатия в ЖКМ обусловлено принудительным характером газораспределения, связанным с выполнением угловых размеров окон для определенного расчетного режима. Если при работе в расчетном режиме давление внутреннего сжатия pа равно расчетному давлению нагнетания pн, то при постоянном давлении всасывания pвс это соответствует равенству внутреннего П а pа pвс и наружного П н pн pвс отношений давлений. Режим работы ЖКМ с пережатием может возникнуть либо при давлении всасывания p' âñ , большем расчетного давления всасывания pвс, либо при давлении внутреннего сжатия pа, большем расчетного давления нагнетания pн. Индикаторные диаграммы для этих случаев представлены на рис. 1. В обоих случаях объемы Vа<Vн, отношение давлений Па>Пн, а индикаторная работа больше минимальной, соответствующей расчетному режиму, на величину работы, затраченной на пережатие рабочей среды, которая изображена заштрихованными площадками на приведенных индикаторных диаграммах и переходит в теплоту. Уменьшение давления от pа до pн происходит скачкообразно, в результате чего Рисунок 1 – Индикаторные диаграммы ЖКМ для режима с возникает шум с частотой, пропорциональной пережатием рабочей среды произведению частоты вращения колеса ЖКМ на число его лопаток. Большое давление внутреннего сжатия приводит к возрастанию знакопеременных нагрузок на вал, лопатки рабочего колеса, подшипники, корпус машины по сравнению с расчетным режимом работы, что уменьшает ресурс работы машины. Поэтому при эксплуатации ЖКМ стараются избегать работы с пережатием, прибегая к регулированию характеристик машины или применяя разгрузочные клапаны, устанавливаемые со стороны нагнетательной полости лобовины перед кромкой открытия нагнетательного окна против рабочих ячеек на участке сжатия, или сквозные отверстия вместо них 1. Устранение пережатия в ЖКМ имеет практическое значение, поскольку позволяет существенно повысить экономичность ее работы. До настоящего времени количество и размеры разгрузочных клапанов или отверстий определялись экспериментально при доводке характеристик опытных образцов ЖКМ. Поскольку в существующей литературе по расчету и исследованию ЖКМ этот вопрос практически не затронут, есть все основания рассмотреть его более подробно. Сжатая в машине рабочая среда при выходе из нагнетательного окна смешивается с рабочей жидкостью, поступающей из жидкостного кольца перед закрытием окна в зоне его сливной кромки. В результате из нагнетательного окна в нагнетательную полость лобовины выходит газожидкостный поток, который затем изменяет направление движения на 90 по пути к нагнетательному патрубку, ударяясь при этом о внутреннюю стенку нагнетательной полости лобовины, расположенную против окна. Под действием возникающих при повороте центробежных сил инерции рабочая жидкость частично отделяется от газожидкостного потока и собирается в нагнетательной полости лобовины, а ее остальная часть вместе со сжатой рабочей средой проходит нагнетательный патрубок и попадает в отделитель жидкости или газосборник, где происходит ее окончательное отделение. Высота уровня собирающейся в нагнетательной полости отделенной жидкости, отсчитываемая от ее днища, зависит от создаваемого машиной внутреннего отношения давлений Па. При возрастании Па она уменьшается до минимального значения, а при уменьшении Па она увеличивается и достигает кромки открытия нагнетательного окна. Если ЖКМ работает при таких значениях Па, при которых высота столба отделенной жидкости небольшая, то пережатие можно устранить сквозными отверстиями в торцовой стенке нагнетательной полости лобовины, примыкающей к рабочей полости машины, выполненными в несколько рядов перед кромкой открытия нагнетательного окна и сообщающими рабочие ячейки на участке сжатия с нагнетательной полостью. При меньших значениях Па, когда высота такого жидкостного столба достигает этих отверстий, пережатие устраняется установкой разгрузочных клапанов, запорные органы которых препятствуют попаданию отделенной рабочей жидкости из нагнетательной полости лобовины в рабочие ячейки на участке сжатия, поскольку прижимаются к торцовой стенке лобовины противодавлением pн, которое больше давления pа в рабочих ячейках. Аналогичная ситуация с возвратом рабочей жидкости из нагнетательной полости лобовины в рабочие ячейки возникает и на режиме работы с недожатием, поэтому разгрузочные клапаны предпочтительнее обычных отверстий из-за возможных изменений режима работы машины в процессе эксплуатации, несмотря на усложнение конструкции лобовины и стоимости ее изготовления. В серийно выпускаемых отечественных ЖКМ 2 делают разгрузочные клапаны полосового типа без ограничителя, а седлом является внутренняя торцовая стенка нагнетательной полости лобовины. Запорные органы клапанов выполняют из резиновой пластины, прижимаемой к торцовой стенке лобовины металлической планкой и крепежными винтами. Каждое отверстие в торцовой стенке для выпуска пережатой рабочей среды перекрывается своим запорным органом в форме лепестка, выполненного из общей резиновой пластины. Конструкция разгрузочных клапанов приведена на рис. 2. Для обработки поверхности седла, монтажа клапанов или замены пластины в наружной стенке нагнетательной полости лобовины обычно предусматривают монтажное окно, закрываемое своей Рисунок 2 – Конструкция разгрузочных клапанов для крышкой после установки клапанов. Упругий материал устранения пережатия запорного органа обеспечивает достаточную герметичность клапана в закрытом положении и достаточно большую величину проходного сечения при подъеме запорного лепестка над отверстием в седле. Работа разгрузочных клапанов происходит следующим образом. При pаpн они находятся в закрытом положении, что соответствует работе ЖКМ в расчетном режиме, или с недожатием. Если pа>pн, над лепестками, перекрывающими отверстия в стенке лобовины, имеется столб отделенной рабочей жидкости высотой h, которая отсчитывается от кромки открытия нагнетательного окна до осей отверстий и достигает наибольшего значения для отверстий нижнего ряда, то из условия равновесия отдельно взятого запорного лепестка на него действует перепад давлений p pа pн gh . По мере приближения рабочей ячейки к кромке открытия нагнетательного окна величина p уменьшается, поскольку уменьшается высота h, а давление pа по мере выхода пережатой рабочей среды через клапаны в нагнетательную полость лобовины уменьшается, приближаясь по величине к pн. Таким образом, через все разгрузочные клапаны, начиная с нижнего ряда, в нагнетательную полость лобовины сбрасывается пережатая рабочая среда с давлением pа>pн при p 0 для клапанов верхнего ряда у кромки открытия нагнетательного окна. В результате нарастание давления в рабочих ячейках на участке сжатия сглаживается и затраты энергии на пережатие рабочей среды уменьшаются. Аналогичным образом работают и разгрузочные отверстия, только над ними отсутствует уровень отделенной рабочей жидкости в нагнетательной полости лобовины. Экспериментально установлено, что на режиме с пережатием относительная величина изменения объема V Vвс зависит от относительного пережатия рабочей среды pà pí . Характер зависимостей V Vâñ f pà pí для разных значений окружной скорости рабочего колеса U2 и наружного отношения давлений Пн представлен на рис. 3. Зависимости получены для вакуумного насоса ВВН12 с расчетной окружной скоростью U2=16,8 м/с и расчетным отношением давлений Пн=3,3 путем анализа результатов работ 3,4. При изменении U2 характер зависимости близок к линейному, а наименьшие значения V Vâñ получаются для работы без пережатия при отношениях pà pí , близких к единице. Для устранения пережатия с понижением давления рабочей среды от pа до pн надо через разгрузочные клапаны отвести в нагнетательную полость количество рабочего тела в объеме V Ví Và . Для режимов работы, близких к расчетному, можно для расчета клапанов задаваться относительным изменением объема V Vвс 0,03 0,07 (рис. 3), по которому, зная производительность ЖКМ Vвс на расчетном режиме, можно определить V. Количество разгрузочных клапанов nк определяться из выражения 4 V nê , d 2 êë êë где d – диаметр отверстия в торцовой стенке лобовины, м; кл – скорость рабочей среды в клапане, м/с; кл=20-25 м/с – для вакуумных насосов; кл=25-35 м/с – для компрессоров; Рисунок 3 – Зависимости относительного изменения объема при пережатии от относительного пережатия рабочей среды кл – коэффициент расхода при движении потока сжимаемой среды через клапан, определяемый выражением кл где где 1 кл , кл – 1,5-2 – коэффициент сопротивления полосового клапана 5. Количество отверстий nо для устранения пережатия определяется выражением 4 V , nî dî2 î î о – скорость рабочей среды в отверстии, м/с; о=35-40 м/с – для вакуумных насосов; о=40-45 м/с – для компрессоров; о=0,6 – коэффициент расхода при истечении через круглое отверстие с острыми кромками 6. Расположением отверстий по рядам и диаметром отверстий dо задаются конструктивно при проектировании ЖКМ. Предложенная методика расчета разгрузочных клапанов дает хорошее совпадение результатов расчета с результатами экспериментальной доводки различных ЖКМ. SUMMARY This article is devoted the operation of liquid-ring machines in overloaded regime. The author gives formulas and experimental results which determine quantity of discharge valves or openings and describes it's design. СПИСОК ЛИТЕРАТУРЫ 1. 2. 3. 4. 5. 6. Бодик И.С. и др. Некоторые вопросы конструирования и исследования нагнетательного тракта жидкостно-кольцевых машин//Сб. трудов ВНИИкомпрессормаша.– Сумы, 1976.– С. 84-87. ТУУ 3.20-05447991-047-99 “Машины водокольцевые типа ВВН и ВК. Технические условия”. Сумский центр стандартизации, метрологии и сертификации.–Сумы, 1999.–32 с. Лубенец В.Д. и др. Индицирование давлений газа в рабочих ячейках жидкостно-кольцевых машин. Известия ВУЗов, №5.–М.: Машиностроение,1980.–С.69-73. Вертепов Ю.М., Григоров В.П. Экспериментальное определение газовых давлений в жидкостно-кольцевых компрессорных машинах//Сб. трудов ЛТИХП.–Л., 1982.– С. 120-124. Кошкин Н.Н. и др. Холодильные машины.– Л.: Машиностроение, 1982.– 510 с. Башта Т.М. и др. Гидравлика, гидромашины, гидропривод.– М.: Машиностроение, 1982.– 422 с. Поступила в редколлегию 4 июня 2002г.