пути рационального использования древесины

реклама

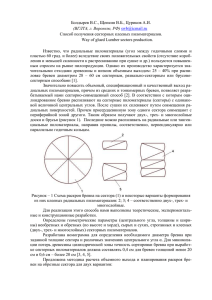

ПУТИ РАЦИОНАЛЬНОГО ИСПОЛЬЗОВАНИЯ ДРЕВЕСИНЫ ПРИ ОБРАБОТКЕ СЫРЬЯ НА ЛЕСОПИЛЬНЫХ АГРЕГАТАХ В.В. Таратин, В.Г. Турушев, Н.В. Лебединская, О.В. Юдина Россия, Архангельский государственный технический университет Опыт передовых предприятий показал [1], что внедрение фрезернопильного оборудования позволяет: Повысить производительность лесопильных потоков в 1,5-2,5 раза; Довести комплексное использование древесного сырья до 86-92% и снизить затраты труда на участке формирования сечения пиломатериалов в 2-2,5 раза. Агрегатный метод переработки бревен и брусьев, реализуемый на фрезернопильном оборудовании способствует созданию безотходной технологии и автоматизации производственных процессов формирования сечения пиломатериалов [2]. В работе [3] проанализировано состояние и тенденции совершенствования типового отечественного и зарубежного фрезернопильного оборудования [3]. На рис. 1-3 представлены основные удельные показатели ряда отечественных и зарубежных линий. Удельная выработка на работающего, куб. м/час 12 10 8 6 4 2 0 ФПЛ "Линк" (Германия) ФБЛ "ЦНИИМОД" ФПЛ "ЛФП-2/3" Удельная энергоемкость на куб. м пиломатериалов, кВт*час Рис.1 Удельная выработка агрегатных линий 4,5 4 3,5 3 2,5 2 1,5 1 0,5 0 ФПЛ "Р115/200" ФБЛ "ЦНИИМОД" ЛАПБ-2 "ГКБД" (Финляндия) Как Рис.2. Удельная энергоемкость агрегатных линий показывает сравнительный анализ, удельные показатели отечественных фрезернопильных линий значительно уступают лучшим образцам зарубежного фрезернопильного оборудования. До сих пор не удалось обеспечить серийное производство и внедрение фрезернопильной линии «ЛФП-2/3» с достаточно широким диапазоном распиливаемого сырья (dв=10…24 см), хотя опытный и головной образцы линий прошли производственную апробацию, были доработаны с учетом выявленных замечаний и рекомендованы для серийного производства и внедрения [2]. Причинами неудачи явились значительная металлоемкость и стоимость линии, конструктивная недоработка ряда узлов, системы управления. Удельная металлоемкость на куб. м пиломатериалов, кг*1000 8 7 6 5 4 3 2 1 0 ФПЛ "Р115/200" (Финляндия) ЛАПБ-2 "ГКБД" ФПЛ "Линк" (Германия) ФПЛ "ЛФП-2/3" Рис.3. Удельная металлоемкость агрегатных линий Из-за несовершенства фрезерных узлов фрезернопильных линий (например линии «ЛФП-2/3») до 12% боковых досок на первом проходе имели выфрезеровки до одного метра и более [4]. Серийное производство отечественных линий ФБЛ и ЛАПБ сдерживается узкой областью их применения (перерабатывается лишь тонкомерное сырье диаметром в вершине dв=10…18 см), повышенным расходом сырьевых ресурсов при переработке больших граничных диаметров бревен (dв=16…18 см) по сравнению с традиционными рамными потоками. Невозможность получения боковых досок на первом проходе линии ФБЛ служит причиной потерь в объемном выходе пиломатериалов на 4-8 % при переработке бревен dв=16…18см по сравнению с переработкой на рамных потоках. Хотя при доле стоимости сырья в себестоимости 65-70 % указанное снижение объемного выхода пиломатериалов компенсируется ростом производительности фрезернопильного оборудования [5], этого также можно избежать за счет совершенствования оборудования, создания лесопильных агрегатов меньшей материалоемкости, что подтверждается практикой эксплуатации лучших образцов зарубежных фрезернопильных линий (например, германских фирм «Линк» и «Вустер и Диц»). Таким образом, с учетом определенных преимуществ фрезернопильного оборудования, научно-технической проблемой, требующей решения, является сокращение расхода сырьевых и энергетических ресурсов в производстве пиломатериалов и технологической щепы по сравнению с традиционным лесопильным оборудованием и лучшими образцами зарубежных фрезернопильных агрегатов. Авторами на основании большого объема теоретических и экспериментальных исследований, опытно-конструкторских наработок предложен ряд направлений по решению указанной проблемы. К ним относится применение технических решений, обладающих актуальностью, новизной и практической значимостью (патенты РФ №№: 1253775, 1782732, 1819211) [6]. К основным направлениям совершенствования фрезернопильного оборудования относятся: Конструктивное улучшение (модернизация) функциональных узлов (фрезерования, пиления, подачи и базирования) агрегатных машин, трансформация линии ФБЛ в упрощенный вариант линии ЛФП, а также разработка рациональных технологических режимов эксплуатации оборудования и инструмента; Создание нового поколения линии ЛАПБ (брусово-развальной); Создание позиционного агрегатного оборудования; Создание агрегатного лесопильного оборудования для переработки крупномерного сырья; Создание агрегатного оборудования и модулей, расширяющих круг агрегатируемых операций. Внедрение указанных технических решений в промышленность, реализуемых в рамках указанных направлений, обеспечит повышение эффективности производства, объемного выхода пиломатериалов и технологической щепы, снизит энергетические затраты и расширит область применения фрезернопильного оборудования. Первоочередной мерой по внедрению фрезернопильного оборудования является создание на базе серийно выпускаемой линии ФБЛ «ЦНИИМОД» упрощенного варианта фрезернопильной линии (ФПЛ). Трансформация в ФПЛ при сохранении большинства устройств и составляющих узлов ФБЛ потребует дооснащения ее двумя модулями. На фрезерных суппортах ФБС необходимо установить фрезернопильные узлы (первый дополнительный модуль), выполненные по двухвальным схемам, с расположенными соосно круглыми пилами и цилиндрическими фрезами (для выборки четвертей на двухкантных брусьях) [6], а перед многопильным круглопильным станком необходимо установить еще один дополнительный модуль - фрезерно-бусующий [7]. Предлагается также применение в линии новой конструкции торцово-конической фрезы, обеспечивающей снижение пиковых значений силы резания и большую ее равномерность за цикл обработки бревен (брусьев) (патент РФ № 1782732) [8]. Применение упрощенных фрезернопильных линий на базе ФБЛ при их относительной простоте и невысокой стоимости позволило бы эффективно перерабатывать до 75% сырья на предприятиях европейского региона и до 50-60% сырья восточных регионов страны. Данная разработка обеспечит в сравнении с ФБЛ: снижение потерь древесины в опилки в 2,5 раза; повышение выхода пиломатериалов на 7-10% при переработке сырья диаметром 1618 см в вершине; повышение выхода технологической щепы на 5-7%; расширение области рационального использования агрегатного оборудования и исключение необходимости применения капиталоемких участков обрезки при переработке сырья диаметром от 16-22 см в вершине, снижение энергетических затрат на 15-20%.