определения остаточного ресурса оборудования

реклама

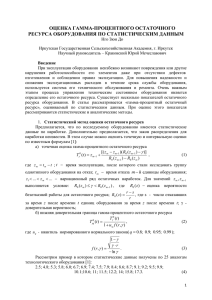

Прогнозирование остаточного ресурса оборудования. Автор к.т.н. Маннапов Р.Г. опубликовано в ж. «Химическая промышленность», 1991, №10,с.53-55 (629-631) Необходимость определения остаточного ресурса оборудования возникает при продлении срока его службы за пределы, нормативного для безопасности его эксплуатации, а также при планировании периодичности контроля его технического состояния и ремонтов, обеспечивающей надежность и эффективность функционирования оборудования. В данной статье рассмотрены подходы к прогнозированию остаточного ресурса, применяемые при эксплуатации химического оборудования и его техническом освидетельствовании. Показано, что использование современных методов оценки степени поврежденности оборудования и теории надежности позволяет выявить дополнительные резервы остаточного ресурса и оценивать его с требуемой достоверностью. Надежность и безопасность оборудования при его разработке обеспечивают, создавая запасы прочности и износо- и коррозионной стойкости с учетом возможных наиболее неблагоприятных режимов эксплуатации. При реальных конкретных условиях эксплуатации интенсивность расходования ресурса отличается от расчетной и во многих случаях может быть определена путем анализа режимов нагружсния и фактической поврежденности элементов оборудования. Выбор метода прогнозирования остаточного ресурса зависит от характера преобладающего процесса деградации (изнашивания, коррозии, усталости, ползучести и др.) а также от необходимой точности и достоверности прогноза. При невысоких требованиях к точности и достоверности применяют упрощенные методы, в случае необходимости гарантированных оценок используют уточненные методы, в том числе базирующиеся на теории надежности. Остаточный ресурс оборудование может иметь не только до истечения расчетного срока службы, но и после него. Это обусловлено действующими нормами и правилами расчета сроков службы оборудования, предусматривающими обеспечение прочности и износостойкости изделий при наиболее неблагоприятных режимах нагружения в заданных условиях эксплуатации, а также при минимальных уровнях механических характеристик конструкционных материалов, нагружения соблюдении при обеспечиваемых правил по ГОСТам. эксплуатации обычно Фактические оказываются режимы менее напряженными, чем расчетные, что снижает интенсивность расходования заложенных запасов (по прочности, износо- и коррозионной стойкости) и обеспечивает резерв по остаточному ресурсу оборудования. Прогнозировать остаточный ресурс можно при одновременном выполнении следующих условий: известны параметры, определяющие техническое состояние оборудования (ПТС) и критерии предельного состояния оборудования; имеется возможность периодического (или непрерывного) контроля значений ПТС. По многим характерным для нефтехимического оборудования процессам деградации указанные условия выполняются. По некоторым видам повреждений (например, образованию трещин, межкристаллитной коррозии) не все необходимые условия могут выполняться; в таких случаях для прогнозирования остаточного ресурса требуется проведение специальных исследований. Прогнозировать остаточный ресурс можно, когда: предельным состоянием аппарата, работающего с коррозионно-активной средой, является уменьшение толщины его стенок до расчетного значения. При эксплуатации периодически осуществляют контроль толщины стенок; предельным состоянием теплообменника является ухудшение теплообмена из-за отложений на трубах, в результате чего температура нагреваемого продукта на выходе из аппарата снижается до предельно допустимой. При эксплуатации проводят непрерывный контроль температуры на выходе из аппарата. Прогнозирование остаточного ресурса оборудования обычно осуществляют по схеме, приведенной на рисунке 1. Через определенные периоды эксплуатации t1 , t2 … измеряют максимальные значения возникших повреждений (износа, коррозии, деформаций) h1, h2 ... и экстраполируют зависимость до предельно допустимого значения повреждений hп. Это позволяет получить достаточно точные оценки остаточного ресурса, если известен вид зависимости h(t) и при измерениях h можно определить максимальные значения повреждений, т. е. осуществить сплошной контроль элементов оборудования. Показанная на рисунке зависимость h(t) характерна для различных разрушений. Для некоторых видов коррозии и изнашивания (трением, эрозионное) указанная зависимость линейная: h(t) = h0 + С·t , где h0 и С - константы для заданных условий. Некоторые другие виды h(t) рассмотрены в работе [2]. При прогнозировании остаточного ресурса в зависимости от срока эксплуатации оборудования применяют два подхода. При малом сроке эксплуатации (относительно нормативного) и незначительной поврежденности оборудования используют только информацию о нагруженности. При сроке эксплуатации, близком к нормативному, или значительной поврежденности элементов оборудования дополнительно исследуют их степень поврежденности. Преимуществом первого подхода является его меньшая трудоемкость, второго — более точный прогноз и возможность выявления дополнительного резерва ресурса оборудования. В зависимости от требуемой достоверности прогноза и возможностей получения информации применяют следующие методы прогнозирования: упрощенный, основанный на детерминированных моделях, и уточненный, базирующийся на вероятностных моделях. В первом методе отклонения контролируемых параметров относят к погрешностям методов контроля, случайным помехам и при прогнозировании остаточного ресурса в расчетах их учитывают с помощью коэффициентов запасов, а во втором методе — их используют в качестве дополнительной информации, что позволяет повысить достоверность прогнозирования. Для определения возможности достоверного прогнозирования остаточного ресурса оборудования, а также выявления наиболее информативных параметров и источников получения исходных данных, необходимых для расчета, проводят анализ условий эксплуатации оборудования. Информативными параметрами могут быть значения возникающих повреждений (глубина коррозии, эрозионный или механический износ, деформация ползучести); параметры сопутствующих процессов (уровни вибрации агрегатов, степень утечки в уплотнениях, температура узлов трения и др.); технологические параметры (давление, температура, расход продуктов и реагентов); показатели качества и эффективности функционирования оборудования (степень разделения, осветления и очистки, производительность, расход электроэнергии, к. п. д. и т. п.). Для выбора наиболее информативных параметров составляют полный перечень предельных состояний оборудования и контролируемых параметров, связанных с каждым предельным состоянием. Затем из этого перечня исключают зависимые (вторичные) параметры, если при контроле основных параметров обеспечивается получение достоверных данных в достаточном объеме. При анализе используют имеющиеся источники получения исходных данных для прогнозирования (вахтовые журналы, ведомости дефектов, контрольные карты, диаграммы и др.) или при их недостатке планируют специальные наблюдения за изменением эксплуатационных параметров. Методы прогнозирования остаточного ресурса оборудования различают для разных видов повреждений. Разнообразие 'химического и нефтяного оборудования и условий его эксплуатации обуславливает большое разнообразие дефектов и повреждений, возникающих в оборудовании различных производств, но для многих типов оборудования виды повреждений одинаковы и для прогнозирования их развития могут быть использованы типовые методы. Виды повреждений являются характерными для двух групп оборудования: машин и агрегатов (т. е. имеющих подвижные элементы), а также сосудов и аппаратов. Повреждения машин и агрегатов чаще всего вызваны износом подвижных элементов и. соединений, либо их усталостным разрушением. Поскольку изнашиваемые элементы можно заменить при текущих ремонтах, в общем случае они не ограничивают ресурса оборудования. Ресурс машин определяется ресурсом базовых элементов (составных частей для компоновки машин), поэтому прогнозирование их остаточного ресурса, как правило, сводится к прогнозированию остаточного ресурса базовых элементов по критериям износостойкости или усталостной долговечности. Повреждения сосудов могут быть обусловлены эрозионным истиранием стенок рабочей средой, коррозией металла, усталостью, ползучестью, изменением механических свойств металла и другими причинами. Возможны также повреждения вследствие нарушений норм конструирования и изготовления. В сосудах, работающих в водородсодержащих средах, под действием водорода, повышенных температуре и давлении может возникнуть водородная коррозия металла. Наиболее часто встречаемыми повреждениями поверхностей нагрева являются свищи, отдулины, трещины и разрывы трубных элементов, которые могут быть образованы вследствие различных причин (отложений, загрязнений внутренних поверхностей, неравномерности температурного поля по сечению топки и газоходов и т. д.). Перегрев металла вызывает изменение его структуры, снижение механических свойств и повышенное окалинообразование. Повреждение сосудов и аппаратов чаще всего обусловлено совместным действием различных факторов, поэтому прогнозирование их надежности проводят на основе всестороннего анализа их работы. Работоспособность оборудования по результатам периодических обследований обычно оценивают путем выявления возникших повреждений, определения их значений и сопоставления с предельно допустимыми значениями [1]. Выявленные дефекты относят к допустимым или недопустимым и принимают решение о, возможности дальнейшей эксплуатации или необходимости ремонта оборудования. Ниже приведены основные эксплуатационные дефекты оборудования, способы их выявления и возможность эксплуатации: Дефекты Способ выявления Допустимость эксплуатации Трещины усталостные, Визуально-оптический, Эксплуатация металла с термические, коррозионные капиллярная и магнито- трещинами не допускается* и другие порошковая дефектоскопия Коррозионные Визуально-оптический, Эксплуатация возможна в повреждения толщинометрия зависимости от степени повреждений, допускаемых по условиям прочности Эрозионный, То же То же кавитационный износ Деформация ползучести Микрометрирование по реперам *П р и м е ч а н и е. В некоторых случаях после специальных исследований НИИХиммаш дает разрешения на дальнейшую эксплуатацию сосудов Техническое состояние сосудов и аппаратов обычно контролируют путем проведения комплексного обследования, включающего коррозионные исследования, ультразвуковую толщинометрию, ультразвуковую и цветную дефектоскопию, а также исследования прочности аппаратов с учетом выявленных дефектов. В случае необходимости используют также метод акустической эмиссии, позволяющий обнаруживать трещиноподобные развивающиеся дефекты. Упрощенные методы прогнозирования основаны на зависимостях ресурса оборудования от нагрузок, достоверно установленных по результатам испытаний и введенных в государственные стандарты. Для прогнозирования остаточного ресурса этими методами необходимо определить фактические, действующие на оборудование нагрузки (спектры нагрузок) и выполнить расчеты по установленным стандартами зависимостям. Например, прогнозирование остаточного ресурса стальных сосудов и аппаратов, подвергающихся при эксплуатации периодическим нагружениям, осуществляют по малоцикловой усталости металла в соответствии с требованиями ГОСТ 14249 [3] и ГОСТ 25859 [4]. При этом определяют действующие нагрузки, остаточную толщину стенок, наличие дефектов - концентраторов напряжений, и выполняют расчет с учетом фактических напряжений. При эксплуатации сосудов напряжения в их элементах отличаются от расчетных, причем в зонах концентрации напряжения или нарушения непрерывности оболочек возможно весьма значительное превышение допускаемых " напряжений, определяемых по ГОСТ 14249. Поэтому при оценке остаточного ресурса сосудов необходимо проведение исследований их напряженного состояния с учетом имеющихся концентраторов напряжений. Возможность эксплуатации сосудов, у которых будут выявлены дефекты, превышающие допустимые нормы, определяют специализированные научно-исследовательские организации в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» Госпроматомнадзора и ОСТ 26-291—87 [5]. При наличии в элементах сосудов дефектов типа трещин применение для оценки остаточного ресурса ГОСТа 25859—83 не допускается; в таких случаях используют специальные методы механики разрушения. Когда показатели назначения оборудования монотонно изменяются по наработке, а дисперсия показателей не изменяется, для прогнозирования остаточного ресурса можно использовать метод, изложенный в ГОСТе 23942 [6]. Правила стандарта применимы для линейного, квадратического и экспоненциального законов изменения параметров. Использование указанного документа ограничено необходимостью постоянства дисперсии (разброса) измеряемых параметров, которая во многих случаях со временем возрастает. Поэтому для достоверного прогнозирования необходимо провести проверку постоянства дисперсии контролируемых параметров, например, по критерию Фишера, и в случае установления ее непостоянства (увеличения) - применить метод, разработанный НИИхиммашем. Суть метода заключается в обработке наблюдаемых параметров до момента контроля для оценки скорости деградации и ее возможных отклонений в последующий период эксплуатации оборудования до его предельного состояния. Информативность разных ПТС может быть различной. Наиболее информативные параметры выявляют на основе анализа условий эксплуатации. Для наблюдения выбирают наиболее информативные ПТС. Оценку остаточного ресурса проводят путем статистической обработки измеренных параметров и расчета показателей надежности по формулам диффузионного распределения [7]. Статистическую обработку ПТС осуществляют по результатам за весь период эксплуатации оборудования или при отсутствии таковых — путем специально организуемых наблюдений. На основе вышеизложенного с учетом опыта обследований оборудования НИИхиммашем разработаны для ряда предприятий химической промышленности методики прогнозирования остаточного ресурса по изменению параметров технического состояния, позволяющие прогнозировать оптимальные сроки эксплуатации технологического оборудования. Таким образом, традиционные методы прогнозирования остаточного ресурса оборудования путем оценки его фактической нагруженности и линейной экстраполяции повреждений до предельно допустимых значений позволяют получить во многих случаях удовлетворительные оценки среднего остаточного ресурса. Однако для получения оценок с требуемой достоверностью необходимо применение методов теории надежности, в частности, разработанных НИИхиммашем. Библиографический список 1. А н т и к а й н П. А., З ы к о в А. К. Эксплуатационная надежность объектов котлонадзора: Справочное издание. М.: Металлургия, 1985. 2. М а н н а п о в Р. Г. Оценка надежности химического и нефтяного оборудования при поверхностном разрушении // Обзорн. информ. Сер. ХМ-1. М.: ЦИНТИХимнефтемаш, 1988. 3. ГОСТ 14249—89. Сосуды и аппараты. Нормы и методы расчета на прочность. 4. ГОСТ 25859—83. Сосуды и аппараты стальные. Нормы и методы расчета на прочность при малоцикловых нагрузках. 5. ОСТ 26-291—87. Сосуды и аппараты стальные сварные. Технические требования. М.: ВНИИНефтемаш, 1987. 6. ГОСТ 23942—80. Оценка показателей качества продукции по изменениям контролируемого параметра. 7. С т р е л ь н и к о в В. П. // Надежность и контроль качества. 1989. № 9. С. 3.