1 - Кубанский государственный технологический университет

реклама

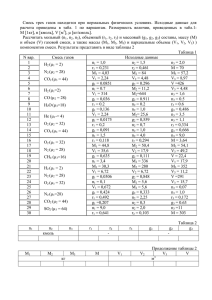

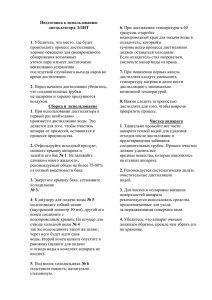

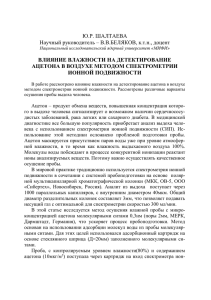

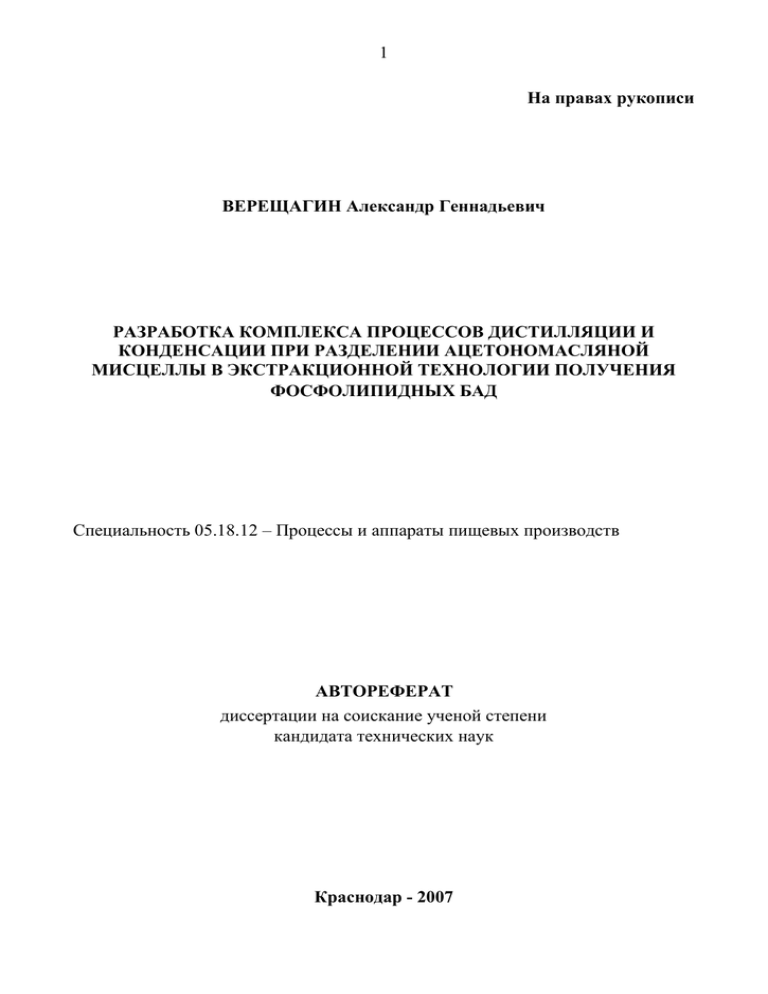

1 На правах рукописи ВЕРЕЩАГИН Александр Геннадьевич РАЗРАБОТКА КОМПЛЕКСА ПРОЦЕССОВ ДИСТИЛЛЯЦИИ И КОНДЕНСАЦИИ ПРИ РАЗДЕЛЕНИИ АЦЕТОНОМАСЛЯНОЙ МИСЦЕЛЛЫ В ЭКСТРАКЦИОННОЙ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ФОСФОЛИПИДНЫХ БАД Специальность 05.18.12 – Процессы и аппараты пищевых производств АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук Краснодар - 2007 2 Работа выполнена в Кубанском государственном технологическом университете доктор технических наук профессор Кошевой Евгений Пантелеевич Официальные оппоненты: доктор технических наук, профессор Блягоз Хазрет Рамазанович Научный руководитель: доктор технических наук, профессор Антипов Сергей Тихонович Ведущая организация: Северо-Кавказский филиал ВНИИЖа Защита состоится 30 октября 2007 года в 1600 ч. на заседании диссертационного совета Д 212.100.03 при Кубанском государственном технологическом университете по адресу: 350072, г.Краснодар, ул. Московская, 2 С диссертацией можно ознакомиться в библиотеке Кубанского государственного технологического университета Автореферат разослан 29 сентября 2007г. Ученый секретарь диссертационного совета, кандидат технических наук, доцент Жарко М.В. 3 1 ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ 1.1 Актуальность работы. Формирование системы здорового питания населения на современном этапе, характеризуемом наличием в стране значительной части населения с доходами ниже прожиточного минимума и снижением продолжительности жизни, продуктами высокого качества, в том числе функциональными пищевыми продуктами является актуальной задачей. Решение этой задачи возможно путем разработки новой техники и технологии производства функциональных пищевых продуктов с использованием биологически активных добавок (БАД) к пище. Перспективные БАД получены на основе концентратов природных фосфолипидов растительного происхождения, обладающих уникальным сочетанием полифункциональной физиологической активности с широким спектром технологических свойств. Разработанная технология получения фосфолипидов путем экстракционной очистки ацетоном фосфатидных концентратов позволяет получать после отгонки ацетона продукт в виде порошкообразного материала и раствор отделенного экстракцией растительного масла в ацетоне (ацетономасляная мисцелла). Получаемая мисцелла должна быть подвергнута разделению отгонкой (дистилляцией) с получением растительного масла и ацетона, который возвращают на стадию экстракции. Однако, отгонка ацетона сопровождается некоторыми проблемами, и в первую очередь, применение острого водяного пара ведет к получению водноацетоновых растворов (ацетон растворим в воде), которые требуют дополнительных операций разделения этих растворов. Указанные трудности, связанные с удалением ацетона, в настоящее время пытаются решать за счет создания системы глубокого вакуума, что связано с большими энергетическими затратами и потерями ацетона. 4 Учитывая это при разработке современного процесса и оборудования для создания промышленного производства фосфолипидной БАД необходимо обратить особое внимание на снижение энергетических затрат и потерь ацетона, загрязняющие окружающую среду. В работе предпринят комплексный анализ системы процессов дистилляции и конденсации при разделении ацетономасляной мисцеллы с применением азота. Изучены физико-химические и теплофизические свойства ацетономасляной мисцеллы. Проанализирована работа азота в процессах дистилляции и конденсации. Разработана математическая модель и обоснована система конденсации ацетона в присутствии неконденсирующегося газа - азота. Обоснован способ и режимы отгонки ацетона из полученной ацетономасляной мисцеллы. Дана оценка качества полученного продукта и эффективности предложенной технологии и процесса. 1.2 Цель работы. – теоретическое и экспериментальное обоснование системы процессов дистилляции и конденсации при разделении ацетономасляной мисцеллы в экстракционной технологии получения фосфолипидной БАД. 1.3 Основные задачи исследования. В соответствии с поставленной целью определены следующие основные задачи: -Провести оценку разработанной технологии получения фосфолипидных БАД, качества продуктов и определить направления совершенствования процессов и оборудования для непрерывнодействующего производства; -исследовать свойства ацетономасляной мисцеллы как объекта дистилляции; -построить диаграмму теплосодержания-паросодержания ацетоноазотной смеси; -разработать математическую модель системы конденсации ацетона в присутствии инертного компонента. 5 -обосновать технические предложения для совершенствования дистилляционной установки для ацетономасляной мисцеллы; -предложить новую конструкцию конденсатора ацетона из его смеси с азотом, обеспечивающую эффект коагуляции тумана при конденсации. 1.4 Научная новизна работы. На термодинамической основе получено уравнение для расчета температуры кипения ацетономасляной мисцеллы, которое, как показала проверка, носит универсальный характер для масляных мисцелл с различными растворителями. Получены зависимости комплекса свойств ацетономасляной мисцеллы, как объекта дистилляции (энтальпии, теплоемкости, теплопроводности, вязкости, поверхностного натяжения и диффузии). Построена и реализована в среде Excel диаграмма теплосодержание концентрация смеси ацетона в азоте. Обоснован процесс конденсации паров растворителя в присутствии неконденсирующегося газа с подводом тепла в зону конденсации и хладагента в половолоконные сплошные мембраны, расположенные на поверхности труб подводящих исходную парогазовую смесь. 1.5 Практическая значимость работы. заключается в результатах теоретических и экспериментальных исследований, которые позволили предложить и разработать способ и конструкцию установки для конденсации ацетона в присутствии неконденсирующегося газа – азота, а также обоснована система процессов дистилляции ацетономасляной мисцеллы. Результаты разработанных технических и технологических решений приняты к внедрению в условиях ООО «Лабинский МЭЗ» и НПФ «РосмаПлюс» 1.6 Апробация работы. Результаты исследований были представлены на: V Международной научной конференции студентов и аспирантов «Техника и технология пищевых производств». Могилев, 2006; девятой научно- практической конференции с международным участием. Барнаул, АГТУ, 2006; 6 Ежегодные научно-практические конференции аспирантов и студентов КубГТУ, Краснодар, 2004 – 2007. 1.7 Публикация результатов исследования. По материалам диссертации опубликовано восемь научных работ, в том числе 3 статьи в журнале, рекомендуемом ВАК и получен патент РФ на полезную модель. 1.8 Объем и структура диссертации. Диссертационная работа состоит из введения, пяти глав, выводов, списка литературы и приложений. Работа изложена на 185 страницах, содержит 58 рисунка и 10 таблиц. Список использованных источников включает 117 наименований. 2 СОДЕРЖАНИЕ РАБОТЫ ВВЕДЕНИЕ. Во введении обоснована актуальность темы диссертационной работы и сформулировано направление исследований. Глава 1. ЛИТЕРАТУРНЫЙ ОБЗОР. В главе проанализировано состояние технологии и техники получения фосфолипидных продуктов из масличного сырья, а также состояние исследований процесса дистилляции масляных мисцелл и конденсации растворителя в присутствии неконденсирующегося газа. Рассмотрены свойства масляных мисцелл, как объекта дистилляции. На основании обзора и анализа работ сделаны следующие выводы: - технология получения фосфолипидных БАД из масличных семян, достаточно разработана и работы по обоснованию процессов и созданию оборудования для реализации технологии должны позволить создать эффективное производство указанных БАД; - в промышленности не используются установки для дистилляции ацетономасляных мисцелл; - входящие в технологическую схему разделения ацетономаслянных мисцелл процессы дистилляции, конденсации, абсорбции, десорбции, тепло - массообмена изучались для бензиномаслянных мисцелл и при разработке моделей процессов обработки ацетономаслянных мисцелл необходимо учесть их особенности; 7 - недостаточно изучены вопросы моделирования равновесия в системе «ацетон – масло – инертный компонент»; - при разработке технических решений по конденсации паров растворителя в присутствие неконденсирующегося газа необходимо учитывать особенности процесса в случае образования аэрозолей; - применение дополнительного подвода тепла в зоне конденсации предотвращает эффект формирования тумана, однако, известное техническое предложение с применением трубчатого конденсатора с раздельной подачей в трубы охладителя и парогазовой смеси не обеспечивает необходимого контакта для проведения конденсации. Указанные выводы послужили основой для определения цели работы, а также постановки задач исследования. Глава 2 АЦЕТОНОМАСЛЯНАЯ МИСЦЕЛЛА, КАК ОБЪЕКТ ДИСТИЛЛЯЦИИ. Расчет температуры кипения ацетономасляных мисцелл термодинамически обоснован и получена зависимость: T ln x 1 1 x b 2 2 2 ln x2 ln P a c (1) Полученное выражение представляет температуру кипения мисцеллы (T,K), как функцию давления в системе (P, мм.рт.ст.) и относительной мольной концентрации растворителя (x2). Особенности растворителя учитываются через коэффициенты уравнения Антуана (a,b,c) и молекулярный вес при расчете мольной концентрации. На рисунке 1а представлена графическая зависимость влияния основных факторов – концентрации мисцеллы и давления – на температуру кипения ацетономасляной мисцеллы. Установленно, что с ростом концентрации мисцеллы и увеличением давления температура кипения мисцеллы растет. В работе показано, что полученная зависимость температуры кипения носит универсальный экспериментальными характер данными и и подтверждена с зависимостями, экспериментально для мисцелл с разными растворителями. сравнением с полученными 8 Основой для определения свойств ацетономасляных мисцелл явилось уравнение состояния Пенга-Робинсона, параметры которого уточнены для рассматриваемой системы на основе экспериментальных данных по плотности ацетономаслянных мисцелл. 2000 1800 393 1600 373 1400 1200 353 T,K H, кДж/кг 1000 333 800 313 600 293 400 0,80 0,00 595 P,мм. рт. ст. 298 303 308 313 760 x2, кмоль/кмоль 1б 550 525 500 475 450 425 400 375 350 325 H, КДж/кг 300 275 250 225 200 175 150 125 100 75 50 25 С 1 2 ,к Д ж /к г К 0,939 283 288 293 T,K x2, кмоль/кмоль 298 303 308 2,4 2,3 2,2 2,1 2 1,9 1,8 1,7 0,7 283 288 293 298 303 308 313 318 323 328 1а 318 1 200 293 0,97 9 283288 0,93 9 430 T,K 0,83 6 265 X1, кмоль/кмоль 0 0,40 100 0,62 9 273 0,0 x 2 ,к м оль/к м оль Т,К 0 313 318 1в 1г Рисунок 1. - Зависимость свойств ацетономасляной мисцеллы (температура кипения - 1а, полная энтальпия - 1б, скрытая теплота испарения - 1в, теплоемкость - 1г). Получены зависимости и полиномиальные коэффициенты параметра m от фактора ацентричности : m 0,0002 5,0802 5,011 2 (2) и коэффициентов взаимодействия k12, l12 от температуры Т: k12 -0.02-0.0004T (3) l12 0.42905-0.00064T (4) Отклонение расчетных значений от экспериментальных значений плотности составило 0,57%. 9 Моделирование калорических свойств ацетономасляной мисцеллы на основе уравнения состояния проведено для полной энтальпии (1б) и ее составляющих: H H y h , 2 (5) где H - скрытая теплота испарения, кДж/кг; y2 концентрация ацетона в паровой фазе, кмоль/кмоль; h - энтальпия смеси, кДж/кг. Скрытая теплота испарения является основным параметром в тепловом расчете процесса дистилляции. Расчет данной величины проведен по уравнения Клаузиуса - Клайперона и результаты представлены на рисунке 1в. Энтальпия ацетономасляной мисцеллы h рассчитывали по методу избыточных свойств, из которого определяется суммой избыточной энтальпии hex и энтальпии идеальной жидкости: h hex xi hi (6) где hi энтальпия чистого i – компонента, Дж/моль; xi – мольная доля i – компонента в смеси, кмоль/кмоль. С учетом связи энтальпии с потенциалом Гиббса и полученной зависимости для коэффициента активности получили x2 1 x RT ln( 2 )dx 2 2 1 x2 2 0 ex 2 , h T x2 T P (7) Энтальпия смеси определяется выражением: t hi ci dt , (8) 0 где ci f (t ) - удельная теплоемкость, Дж/моль К. Теплоемкость ацетономасляной мисцеллы (рис. 1г) определяли на основе адитивности. 10 Определены физические свойства ацетономасляной мисцеллы (рисунок 2). Вязкость смеси – ацетономасляной мисцеллы 12 , м2/с (рисунок - 2а) определяли на основе уравнения Лобе. 12 0,350 10 0,300 8 0,250 6 ,Вт/м К 10^-4,кг/м с 0,200 4 0,150 2 283 X1, кг/кг Т,К 2а 323 0,8 0,9 1,0 313 0,7 0,5 0,6 0,2 0,3 0,4 0,0 0,1 303 303 293 323 313 T,K 293 283 0,100 0 1,0 0,8 0,6 0,4 X1, кг/кг 0,2 0,0 2б 2,5 0,045 0,040 2,0 0,035 0,030 , кг/с2 1,5 0,020 0,6 323 T,K 313 303 Т,К 293 1,0 283 0,9 328 323 318 313 308 303 298 293 288 283 0,6 0,015 0,3 0,0 2 D12*10 ,м /с 0,025 x2, кмоль/кмоль -9 X1,кг/кг 0 2в 2г Рис. 2. Зависимости основных физических свойств ацетономасляных мисцелл (вязкость 2а, теплопроводность 2б, поверхностное натяжение 2в, коэффициенты диффузии 2г.). Теплопроводность смеси - ацетономасляной мисцеллы 12 , Вт/м К (рисунок 2б) определяли по уравнению Ли. Поверхностное натяжение смеси – ацетономаслянной мисцеллы 12 , дин/см (рисунок 2в) определяли, используя термодинамическую корреляцию для бинарной смеси. Коэффициент диффузии масляно-ацетоновой (рисунок - 2г)определили по корреляции Шайбеля. мисцеллы D21 ,см2/с 11 Для смеси ацетона и азота разработана диаграмма h-x (рисунок - 3) которая представлена для постоянного давления и ее реализация в среде Excel позволяет вести расчеты конденсации ацетона в смеси с азотом. Рисунок - 3. h-x диаграмма смеси ацетона и азота. Глава 3 ДИСТИЛЛЯЦИЯ АЦЕТОНОМАСЛЯНЫХ МИСЦЕЛЛ. При моделировании процесса предварительной дистилляции рассматривалась гидродинамика и теплообмен в стекающей пленке. В результате установлена зависимость эффективной длины трубы, как функция от диаметра трубы и конечной концентрации мисцеллы: 12 L X 12,кон , d G12 H12 X12,кон X 12,нач hисп a d n X 12,кон Tст T12,кип (9) При моделировании окончательной дистилляции использовано уравнение для определения количества агента отгонки: Po SF 2 P2vp x ln 2,н x2,к (10) Как работе установлено коэффициент активности 1 exp ln x 2 1 1 x 2 2 (11) в зависимости от концентрации отклоняется отрицательно от единицы и соответственно существенно влияет на величину S. Результаты дистилляции моделирования позволили обосновать предварительной тепловое и окончательной совмещение ступеней и низкотемпературный режим применения агента отгонки азота. Глава 4 КОНДЕНСАЦИЯ ПАРОВ АЦЕТОНА ИЗ СМЕСЕЙ С АЗОТОМ. Смесь паров растворителя (ацетона) и неконденсирующегося газа азота при конденсации может образовывать аэрозоль (туман) и это можно устранить за счет исключения переохлаждения путем небольшого подвода тепла в зону конденсации. В работе обоснована схема конденсатора (рисунок - 4). В качестве теплообменной поверхности целесообразно использовать полипропиленовые половолоконные непористые мембраны (ППНМ). Для обоснования конструкции конденсатора проанализирована гидродинамика течения пленок конденсата на поверхности трубы с пористым слоем мембран и получена соответствующая аппроксимационная зависимость: (12) 13 0.2294e27532 exc 1 1 0.0032 e1.6588exc 0.0012 e1.4641exc R , exc ln 27532 exc 0.2294 e 2 1 Установлено, что пористый слой покрывается пленкой конденсата по всему периметру. На основании этого описан теплообмен между ППНМ и жидкой пленкой конденсата. Рисунок - 4 Схема конденсатора использующего внутреннее дополнительное тепло. Теоретически рассмотрен общий случай противоточного взаимодействия с перемешиванием фаз в теплообменнике и установлены следующие зависимости для эффективности теплообмена: 14 min max 1 e W NTU 1Wmin / Wmax 1 min e Wmax yк Ny Nx NTU = Nx N Wmin y Wmax Nx N N N N xк N x / N y yк e y x 1 / 1 N y / N x e y x 2 N yк y 1 A0 Ai i ei i 1 Nx NTU 1W /W 1 i N y 1 1 xi i N x Pex i ei 1 (13) (14) (15) (16) (17) (18) (19) (20) 1 Ny Ny N N 1 1 y 2 y 1 1 Nx Nx N x Nx A0 1 1 A 1 2 (21) e e 1 x1 2 x2 1 N N x x A2 0 11 22 0 Проведеное математическое моделирование при варьировании чисел единиц переноса, водяных эквивалентов и Пекле и установлено что в исследованном диапазоне рост Pex в трубном пространстве увеличивает эффективность, а Pey в межтрубном пространстве не влияет на эффективность и таким образом теплообмен можно анализировать по диаграмме Кейса-Лондона. Экспериментальные исследования теплообмена с ППНМ проводились на специально созданной установки (рисунок - 5). Установка позволяла изменять расходы и температуры теплоносителей. Полученные данные использованы при моделировании. 15 Рисунок - 5. Принципиальная схема экспериментальная установка с ППНМ 1 - мембранный модуль, 2 термостат с внутренним насосом, 3 - точка сетевой подачи воды, 4 - напорная емкость с поддерживаемым постоянным уровнем, 5 - точка слива в канализацию; 6 преобразователь с дисплейем для считывания результатов измерений T1, T2, T3, T4 термодатчики – термопары;, трубопроводы, запорная арматура и расходомеры. Таблица 1 - Температурные данные процесса конденсации. Температуры в процесса, K II I V III Длина трубы, температура температура м температура температура хладагента п-г снаружи, п-г, К конденсата, К мембране, К К 0 363 308 263 308 1 336 292 264 308 2 308 268 265 308 Математическая модель процесса конденсации включает потоки массы и энергии в дифференциальном объеме конденсатора для смеси пара с неконденсируемым газом, поперечные профили температуры и мольной доли пара от газовой смеси к хладагенту (рис 6). 16 Рисунок - 6 Потоки массы, и энергии в Рисунок - 7 Процесс конденсации ацетона из дифференциальном объеме конденсатора для азотоацетоновой смеси. смеси пара с неконденсируемым газом, поперечные профили температуры и мольной доли пара от газовой смеси к хладагенту. Основным в модели явилось уравнение одновременной тепло- и массопередачи: Gхлад Cхлад IIi II i 1 G23 С23 Vi k III V V III i мем IIi II i 1 r 1 I II V cpM 3 LeM2 G23 mv i С23 I p pV , II II R M ln M RV pM pV , I (22) I II I II которое совместно со вспомогательными соотношениями представило алгоритм в среде Excel, позволивший получить данные по температурам (таблица - 1) и удельным поверхностям разработанного конденсатора. Глава 5 РАЗРАБОТКА ДИСТИЛЛЯЦИИ ТЕХНИЧЕСКИХ АЦЕТОНОМАСЛЯНЫХ ПРЕДЛОЖЕНИЙ МИСЦЕЛЛ. ПО Разработано аппаратурное оформление получения фосфатидного концентрата в технологии 17 производства БАД «Витол», схема которого представлена на рисунке 8 . Схема включает в себя стадии экстракционную, дистилляционную и получения очищенного фосфатидного концентрата. В данной работе обосновано использование азота, как греющего и сорбирующего агента, дистиллятора совмещающего предварительную и окончательную стадии, конденсатора для разделения азото-ацетоновой смеси. Экстракционная стадия служит для извлечения продукта из гидратационного осадка, полученного при гидратации сырого подсолнечного масла. Стадия получения очищенного фосфатидного концентрата является заключительной стадией в процессе получения БАД «Витол», и реализована в установке для отгонки ацетона из продукта полученного на экстракционной стадии Дистилляционная стадия служит для отгонки растворителя из мисцеллы, полученной на стадии экстракции, а также для рекуперации ацетона. Вопрос рекуперации является одним из основных экономических вопросов в процессе производства, а также связан с обеспечением экологической безопасности производства. Дистилляционная стадия включает конденсацию ацетона из его смеси с азотом в парогазовом конденсаторе. Конструкция которого представлена на рисунке 9. Особенностью ее является размещение поверхности теплообмена с ППНМ в виде намотаных пучков на трубы подачи парогазовой смеси. Это обеспечивает высокую поверхность теплообмена и создает условие для коагуляции аэрозоля. На конструкцию конденсатора получен патент РФ на полезную модель. 18 Рисунок - 8 Технологическая схема линии производства фосфатидного концентрата: Обозначение потоков: I – гидратационный осадок; II – раствор гидратационного осадка с моноглицеридом; III – ацетон; IV – мисцелла; V – масло; VI – пары ацетона; VII – смесь паров ацетона с азотом. Рисунок - 9 Парогазовый конденсатор 1 цилиндрического корпус, 2 фланец для подвода исходной смеси, 3 отвода газовой фазы, 4 фланец отвода конденсата паровой фазы, 5 и 6 крышки, 7 и 8 фланцы для подвода исходной смеси. 9 - стержень, 10 и 11гайки 12 - трубный пучок. 13 и 14 распределительные камеры; 15 и 16 фланцы подвода и отвода хладагента в полипропиленовый непористый половолоконный мембранный пучок 17; 18, 19, 20 поперечные перегородки; 21, 22, 23, 24 втулки фиксаторы ВЫВОДЫ 19 1. Процессы и оборудование для дистилляции ацетономасляных мисцелл с использованием инертного агента – азота – обеспечивают высокое качество продукта и ресурсосбережение. 2. Предложенная на основе термодинамического анализа зависимость для расчета температуры кипения ацетономасляной мисцеллы носит универсальный характер, что подтверждено сравнением расчетов с результатами экспериментов с различными растворителями. 3. Калорические свойства ацетономасляной мисцеллы (полная энтальпия, скрытая теплота парообразования и энтальпия жидкости) определены на основе уравнения состояния Пенга – Робинсона с уточненными параметрами, определенными по экспериментальным данным плотности ацетономасляной мисцеллы. 4. На основе корреляционных зависимостей определены физико- химические свойства ацетономасляной мисцеллы (вязкость, теплопроводность, теплоемкость, поверхностное натяжение и коэффициенты диффузии), как объекта дистилляции. 5. Предложена зависимость теплосодержания от концентрации смеси ацетона и азота, представлена диаграммой h-x, которая реализована в среде Excel. 6. Основные размеры пленочной зоны предварительной дистилляции (диаметр и длина труб) определены в зависимости от конечной концентрации мисцеллы на основе математической модели взаимодействия парожидкостных потоков. 7. Удельное количество агента отгонки – азота на стадии окончательной дистилляции снижается с уменьшением давления в аппарате и ростом концентрации мисцеллы. 8. Для осуществления конденсации паров ацетона в присутствии неконденсирующегося инертного газа – азота в случае образования аэрозоля целесообразно применение схемы конденсатора с подачей дополнительного 20 тепла в зону конденсации, а подача хладагента должна осуществляться через полипропиленовые половолоконные непористые мембраны, расположенные на поверхности труб подводящих парогазовую смесь. 9. Результат практической разработки процесса и техники дистилляции ацетономасляных мисцелл и конденсации смеси паров ацетона и азота (Патент на полезную модель №61401) признан высокоэффективным и принят для создания промышленного производства фосфолипидной БАД «Витол» в условиях ОАО «Лабинский МЭЗ». Эффект от внедрения производства составит 15 млн. рублей. Основные положения диссертации опубликованы в следующих работах: 1. Верещагин А.Г. Температура кипения масляных мисцелл с различными растворителями/ А.Г. Верещагин, Е.П. Кошевой // Известия ВУЗов «Пищевая технология»,2007. - №1. - с.63. 2. Верещагин А.Г. Обоснование системы процессов получения фосфатидного концентрата в технологии производства БАД Витол /А.Г. Верещагин, Е.П. Кошевой, Е.П. Корнена, Е.А. Бутина, Е.О. Герасименко// Известия ВУЗов «Пищевая технология»,2007. - №1. - с.108-109. 3. Верещагин А.Г. Влияние продольного перемешивания во взаимодействующих фазах при десорбции в пленочном трубчатом противоточном аппарате / А.Г. Верещагин, Е.П. Кошевой, А.А. Схаляхов // Известия ВУЗов «Пищевая технология»,2007. - №2. - с.71-73. 4. Верещагин А.Г. Конденсатор. Патент на полезную модель №61401/ А.Г. Верещагин, Е.П. Кошевой, А.А. Схаляхов, В.С. Косачев, А.В. Гукасян //Бюллетень изобретений, 2007. – №6. 5. Верещагин А.Г. Представление процесса выпаривания в SCAD-системе для выявления путей повышения эффективности работы оборудования/ А.Г. Верещагин, Е.М. Рудич, Е.П. Кошевой // Сборник тезисов научных работ студентов, отмеченных на внешних и внутренних конкурсах. КубГТУ. Краснодар, 2004. - Вып.4. - с.27-29. 6. Верещагин А.Г. К вопросу расчета температуры кипения маслобензиновых мисцелл/ А.Г. Верещагин, Е.П. Кошевой // Сборник студенческих научных работ студентов, отмеченных наградами на конкурсах. КубГТУ. Краснодар, 2004. - Вып.5. - с.99-101. 7. Верещагин А.Г. Расчет температуры кипения в системе триглицериды – ацетон/ Верещагин А.Г., Кошевой Е.П.// Техника и технология пищевых производств: тез. докл. V Междунар. науч. конф. студентов и аспирантов 26-27 апреля 2006 г., Могилев / УО «Могилевский государственный университет продовольствия»; редкол.: А.В. Акулич (отв. ред.) [и др.]. — Мог.: УО «МГУП», 2006. – 351 с 8. Верещагин А.Г. Аппаратурное оформление получения фосфатидного концентрата в технологии производства БАД «Витол» / А.Г. Верещагин, Е.П. Кошевой, Е.П. Корнена, Е.А. Бутина, Е.О. Герасименко// Современные проблемы техники и технологии пищевых производств: Cб. статей и докл. 21 девятой науч.-практ. конф. с международным участием – АГТУ, Барнаул, 2006. - с.3-6. Условные обозначения i 1,2 - номер компонента (1 – масло; 2 – растворитель); j 1,2 количество фаз, индекс (1 – паровая фаза; 2 – жидкая фаза); yi - относительная мольная концентрация паровой фазы, кмоль/кмоль; xi - относительная мольная концентрация жидкой фазы, кмоль/кмоль; i1 - коэффициенты фугитивности паровой фазы; is - коэффициент фугитивности паровой фазы i компонента; i коэффициент активности; Pi1 - давление в системе; a, b, c - коэффициенты 100 X 1 X1 зависимости Антуана; x2 - относительная мольная 100 X 1 M1 M2 X1 концентрация растворителя в мисцелле, кмоль/кмоль; М1 , М 2 - молекулярные M1 P T массы компонентов; Pr - относительное давление; Tr - относительная Pc Tc температура; Р - рабочее давление, атм; Т3 - рабочая температура, К; R универсальная газовая постоянная, 82,04 см атм/(моль К); Рс - критическое давление, атм; Тс - критическая температура, K; z – сжимаемость; - фактор ацентричности; v - удельный объем агрегатного состояния, определяется как zRT v , м3/кг в зависимости от значения z; М - относительная молекулярная PM 1 масса, кг/ кмоль; - плотность, , кг/м3; ( 1 0,71 ,Тс1=1042 К и Рс1=8,2 атм – v для масла; 2 0,309 Тс2=508,1 К и Рс1=46,4 атм – для ацетона). d - диаметр трубы, м; G12 - кол-во мисцеллы кг/ч; H12 - скрытая теплота испарения, кДж/кг; hисп - коэффициент теплопередачи, кДж/кг; a - периметр трубы, м; n кол-во труб; X12,нач , X12,кон - концентрация мисцеллы, % соответственно на входе и выходе в зону дистилляции; Tст ,T12,кип температура, К соответственно стенки трубы и кипения мисцеллы; S - кол-во молей агента отгонки; F - кол-во молей масла; P o , P2vp - давление, Па в системе и насыщенных паров растворителя соответственно; - эффективность,%; - угол, рад; exc - эксцентриситет; NTU - число единиц переноса; Wmin ,Wmax водяные эквиваленты, кДж/кг; xк , yк температуры теплоносителей; Gхлад , G23 - расходы потоков, кг/ч хладагента, ацетоноазотной смеси; mv - кол-во конденсирующейся смеси на единицу площади дифференциального объема конденсатора, кг/ч; Cхлад , С23 теплоемкости , кДж/кг К хладагента и ацетоноазотной смеси; k III V коэффициент теплопередачи, Вт/м2 К.