держите ли вы качество лакокрасочных покрытий в руках

реклама

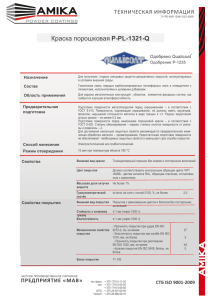

Surface Treatment Technology ● Personal Protection Equipment ДЕРЖИТЕ ЛИ ВЫ КАЧЕСТВО ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ В РУКАХ? Сегодня трудно себе представить производство металлоконструкций или строительство без применения соответствующей высокотехнологичной и производительной техники. Большие вложения в оборудование, расходные материалы, в обучение рабочих гарантируют высокое качество выполненных работ, укрепляют авторитет фирм-производителей на рынке и привлекают клиентов короткими сроками выполнения заказа. Однако, хорошее оборудование и качественные материалы играют отнюдь не главенствующую роль в длинной производственной цепочке. Особое внимание следует уделять контролю качества каждой операции или технологического процесса для получения конечного результата. Важно учитывать, например, состояние поверхности металлоконструкции или фасада здания до начала обработки, физические и химические свойства материалов, их пригодность и совместимость, погодные условия, и пр. Как определить шероховатость и степень чистоты поверхности до покраски, толщину покрытия, физические свойства сухой пленки (адгезию, твердость, глянец), места недостаточной сплошности покрытия, и т.д.? В настоящее время на рынке существует достаточно большое количество соответствующих приборов, как механических, так и электронных, простых и сложных, дешевых и дорогих, надежных и не очень, известных мировых производителей и совсем не знакомых потребителю. Для чего они нужны и как ими пользоваться? Рассмотрим основные этапы пооперационного контроля на примере изготовления конструкции из металла. Если поверхность металла обрабатывается абразивоструйным методом, прежде всего необходимо определить качество используемого абразива, особенно его химические свойства, влияющие на состояние поверхности после очистки. Содержание хлоридов и водорастворимых солей в абразиве неминуемо приведет к образованию большого количества хлоридов или сульфидов на поверхности металла, вследствие электрохимической реакции абразива с железом. Обязательно необходимо проверить и поверхность металла после очистки на наличие водорастворимых загрязнений. Чем чище поверхность металла, тем лучше адгезионные свойства (сцепление с поверхностью) краски и тем долговечнее покрытие. Комплект elcometer 138 определяет оставшиеся на поверхности металла соли и их наличие в абразиве до его использования. После очистки поверхности требуется определить степень ее чистоты по Стандарту ISO 8501. Класс чистоты поверхности (обычно Sa2, Sa2.5, Sa3) определяется визуально при помощи эталонных фотографий, находящихся в Стандарте elcometer 128. Обработанная струйным способом поверхность уже готова к покраске, но какова ее шероховатость? Чем больше шероховатость, тем больше должен быть покрасочный слой, чтобы после высыхания были покрыты с ухой пленкой даже самые большие «пики» шероховатости. Как следствие – перерасход краски. Измерения производят электронным прибором elcometer 7060, определяющим и распечатывающим все параметры обработанной поверхности, или визуальным способом при помощи эталонов-компараторов и 10-кратной лупы с подсветкой (elcometer 127). Второй способ гораздо дешевле, хотя и не дает полной информации о состоянии поверхности. Измеряя шероховатость во время струйной очистки, можно контролировать процесс и достичь планируемых результатов ожидаемого расхода краски. В процессе струйной очистки и в период подготовки изделия к покраске возникает еще одна проблема – риск образования коррозии до начала покраски или процесс конденсации влаги в период покраски. Точно определив климатические условия электронным многофункциональным прибором elcometer 319, можно определить к ритический временной режим для последующей технологической операции. В крайнем Surface Treatment Technology ● Personal Protection Equipment случае, можно не начинать ли процесс очистки и покраски, чтобы не переделывать работу впоследствии. Этим же прибором можно измерить и температуру краски перед распыленим, чтобы определить скорость высыхания или настроить распылитель. Кстати, о краске: совсем не допустимо начинать покраску, не определив ее физических свойств – температуру, вязкость, процентное содержание сухого остатка, пригодность для распыления безвоздушным методом. От вязкости краски зависит правильный выбор типа и размера покрасочного спола, давление распыления. Определяют динамическую вязкость вискозиметром и измеряют в секундах. Обычно вязкость красок расположена в пределах 20-45 секунд. Использование вискозиметра elcometer 2437 каждый раз перед началом покраски поможет подобрать правильный режим и сэкономить время на регулировку аппарата. Одним из главных требований при покраске является толщина конечного покрытия (сухого покрасочного слоя). Контролировать конечный результат можно и в процессе покраски, измеряя толщину мокрого слоя при помощи нержавеющей «гребёнки» elcometer 112 в виде шестиугольника с диапазоном измерения от 25 до 350 микрон. Типы и размеры гребенок подходят для любого вида красок. Пользоваться такими измерителями и дешево, и просто. Зная содержание сухого остатка краски, можно арифметически вычислить предполагаемую толщину сухой пленки. Несомненно, толщина сухого слоя является важным показателем, однако, измерить его достаточно сложно. Существуют два принципиальных способа – разрушающий и неразрушающий. Наиболее приемлем для производителя продукции способ измерения не разрушающий конечного покрытия. Для этого используется электронный прибор elcometer 456 с многообразием функций, совместимый с ПК, пригодный для любых типов поверхностей и покрытий, с раздельным щупом, или механический измеритель elcometer 211 с магнитным щупом и точно калиброванной пружиной, но с большей погрешностью. Физические и химические (барьерные) свойства грунтовок и красок напрямую зависят от их толщины на подложке (поверхности). Барьерные свойства лакокрасочных покрытий должны препятствовать проникновению под пленку ионов хлоридов, воды и кислорода, взаимодействие которых с железом образует коррозию. Чем больше на поверхности очищенного металла образуется адгезионных участков, тем прочнее сцепляется с ним покрытие. Чем прочнее связь металл-краска, тем труднее ионам хлоридов, водороду и кислороду проникнуть сквозь защитный слой и вступить в химическое взаимодействие с железом. Существует ли способ проверить прочность адгезионных связей? Да, при помощи механического приспособления, называемого адгезиометром elcometer 106, и только методом разрушения. Наиболее точный способ – испытание «на отрыв», при котором физически определяется сила адгезионных связей и визуально определяется качество межслойных (когезионных) связей Используется лакокрасочного покрытия. несколько способов проверить адгезию краски, согласно различных требований по испытаниям и международных Стандартов. Один из наиболее распространенных – метод поперечных разрезов, при которо испытывается либо участок готовой продукции, либо образец, заранее обработанный с соблюдением всех условий технологического процесса. Комплект elcometer 107 содержит все Surface Treatment Technology ● Personal Protection Equipment необходимые инструменты для проведения испытаний. Иногда для большей уверенности в надежности и качестве покрытия требуется произвести 3-5 испытаний, зато репутация фирмы не пострадает и заказчик будет доволен. Казалось бы, на этом можно окончить проверку качества окрашенной поверхности и сдать заказчику долгожданную продукцию. Однако, подготовка поверхности перед покраской и окрашивание довольно сложные, требующие постоянного контроля, процессы. На окрашиваемой поверхности могут образоваться участки, не вошедшие в физическую реакцию с краской, во время окрашивания возможно возникновение участков с критически тонким слоем краски, или не вошедших в химическую реакцию с компонентами, в сухой пленке могут появиться микротрещины. Причины возникновения дефектов бывают разными, но результат всегда один – покрытие не выдерживает агрессивного воздействия среды, раньше времени теряет защитные или декоративные свойства, изделие начинает ржаветь и требует ремонта. Недоглядел один раз – плати дважды. Можно ли избежать таких ошибок? Да, проверяйте сухую пленку на сплошность каждый раз перед началом новой технологической операции. Проверка покрытия достаточно проста: специальным щупом с широкой металлической щеткой (или влажной губкой), к которому подводится высокое напряжение, проводят с широким полем захвата по окрашенной поверхности и следят за показаниями шкалы (или звукового сигнала) прибора elcometer 270 (elcometer 236). Место, где происходит «пробой» поверхности, отмечается специальным маркером и продолжают исследование. Таким методом можно достаточно быстро проверить большую площадь изделия или какие-либо подозрительные участки. Перекрасить участок поверхности всегда проще и дешевле, чем переделывать работу позже, особенно после того, как начался процесс разрушения. Этапы проверки поверхности для изделий из дерева, бетона, камня, и испытания окрашенных участков совершенно аналогичны тем, что указаны в примере выше. Результат недостаточного контроля всегда приведет к дополнительным затратам. Заказчик предъявит претензии, репутация фирмы может пострадать, а это особенно недопустимо, когда на рынке производителей металлоконструкций или изделий из дерева сегодня очень большая конкуренция. Держите под контролем качество лакокрасочного покрытия!