валки для прокатных станов

реклама

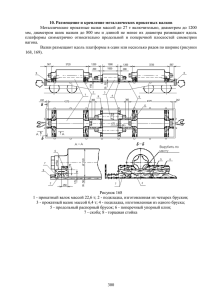

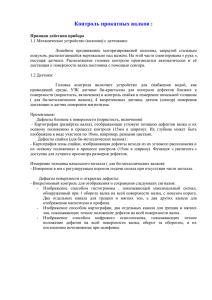

ВАЛКИ ДЛЯ ПРОКАТНЫХ СТАНОВ ОАО "Уралмашзавод" является поставщиком ключевого оборудования для базовых отраслей промышленности: горнодобывающей, металлургической, нефтегазодобывающей. В 2013 году Уралмашзавод отметил свое 80-летие. Основным акционером является Газпромбанк (ОАО), который входит в тройку крупнейших российских банков. Сегодня ОАО "Уралмашзавод" – это современный инжиниринг, сварочное, металлообрабатывающее, механосборочное и инструментальное производство. Основные продуктовые направления Горное оборудование - шагающие и гусеничные драглайны, - карьерные гусеничные экскаваторы, - конусные и щековые дробилки всех стадий дробления, - шаровые и стержневые мельницы, мельницы полу- и самоизмельчения, - оборудование для цементной промышленности. Металлургическое оборудование - агломерационное, - обжиговое, - доменное, - МНЛЗ, - прокатное, - кузнечно-прессовое, - валки прокатных станов Нефтегазовое буровое оборудование - мобильные, стационарные, кустовые комплектные буровые установки грузоподъемностью от 160 тонн до 600 тонн, - наборы бурового оборудования. Подъемно-транспортное оборудование - тяжелые краны для металлургического производства, - подъемно-транспортное оборудование для атомных станций, - специальные и мостовые краны общего назначения. Энергетическое и нестандартное оборудование - узлы гидротурбин, - узлы перегрузочно-усреднительного оборудования. 2 Стратегия развития предприятия предусматривает создание машиностроительной компании мирового уровня, которая сможет комплексно обеспечивать потребности заказчиков в современном оборудовании. История Впервые в СССР валки для горячей прокатки начали производить на Уралмашзаводе в 1934 г. из слитков массой до 40 т. В 1935 – 1936 гг. освоение производства слитков массой 60 т и более позволило приступить к изготовлению крупных опорных валков для прокатных станов. К 1940 году на заводе было осуществлено техническое перевооружение производства в соответствии с требованиями к качеству металла для валков холодной прокатки. С тех пор валки холодной прокатки – одна из сильных позиций в номенклатуре выпускаемой продукции. Достойное место в ряду мировых производителей валков обеспечивают компании обновленная техника и современные технологии: установка «печь-ковш» позволяет обеспечить необходимое качество жидкой стали установка «Klesid» увеличивает глубину закаленного слоя валков холодной прокатки высокоточные вальцешлифовальные станки фирм Herkules, Waldrich Siegen значительно повышают качество и точность механической обработки колпаковые печи снижают уровень остаточных напряжений в валках. Совершенствование техники и технологии позволило освоить выпуск новых видов валков из стали с повышенным содержанием хрома (3-5%) и других легирующих элементов. Срок эксплуатации таких валков увеличивается в 1,5-2 раза. 3 7 Технические характеристики валков для станов горячей прокатки Тип валков 4 Размеры бочки, мм макс макс диаметр длина Рабочие валки листовых станов 1500 4500 Опорные валки листовых станов 1600 3030 Валки блюмингов и слябингов 1700 2800 Валки заготовочных станов 1290 2060 Валки рельсобалочных станов 1565 2850 Валки сортовых и мелкосортовых станов 1400 2300 Вертикальные валки листовых станов 1200 900 Валковые бандажи 1600 2400 Валки трубных станов 875 1000 Материал Максимально возможная твердость бочки/шеек Масса макс, тн 50 55Х 60ХН 75ХМФ 150ХНМ 60ХН 75ХМФ,75Х2МФ 45Х5МФ, 75Х3МФ1 50 50ХН 60ХН 75ХМФ 90ХМФ 50 50ХН 60ХН 50 55Х 60ХН 75ХМФ 75ХМФА 45 50 50ХН 60ХН 150ХНМ 56NiCrMoV7 55Х 50ХН 60ХН 150ХНМ 75ХМФА 60ХН 90ХФ 5ХНМ2 150ХНМ 55Х 50ХН 187…229 НВ 223…277 НВ 229…285 НВ 38…45 HSD 321…363 НВ 207…255 НВ 65…75 / 30…55 HSD 65…71 / 30…55 HSD 187…229 НВ 223…277 НВ 240…285 НВ 229…285 НВ 35…75 HSD 187…229 НВ 223…277 НВ 255…302 НВ 187…229 НВ 223…277 НВ 229…285 НВ 277…321 НВ 35…45 HSD 143…179 НВ 187…229 НВ 223…277 НВ 269…302 НВ 380…410 НВ 45…50 HSD 223…277 НВ 235…286 НВ 229…285 НВ 300…330 НВ 42…47 HSD 265…300 НВ 55…65 HSD 50…60 HSD 360…390 НВ 255…302 НВ 233…277 НВ 52 55 55 40 22 38 35 10 21 6 Технические характеристики валков для станов холодной прокатки Тип валков Рабочие валки прокатных, дрессировочных и реверсивных станов Опорные валки прокатных, дрессировочных и реверсивных станов Шевронные валки Ролики Размеры бочки, мм макс макс диаметр длина 440-500, 585-615 2500 185-700 650-1600 2800 4000 400-1100 2000 185-440 2800 Материал 9Х2, 9Х2МФ, 8Х2СГФ, 8Х3СГФ, 65Х5МФС, Закалка на установке «Klesid» и закалка на установке ТПЧ-700М 75ХМФ, 90ХФ 75Х2МФ, 75Х3МФА 45Х5МФ, EBR 42 и др. 34ХН1М, 45ХНМ, 38Х2Н3М, 38Х2НМ, 45Х2НМФ и др. 9Х1,9Х2,9Х2МФ и др. Максимально возможная Масса твердость бочки/шеек макс, тн 95…102/45…55 HSD 7 70…75 / 30…55 HSD 10 55 70…75 / 30…55 HSD 269…311 НВ 25 85…102 / 30…55 HSD 5 Примечания При чистовой массе валка до 35 тонн для валков с закалкой бочки ТПЧ твердость шеек может быть в пределах 45-55 HSD. Замер твердости может производиться приборами Бринелля (НВ), Шора (HSD, HSC), «Эквотип» (HLE, HLD). После закалки бочки валка токами промышленной частоты глубина активного слоя не менее: - у рабочих валков холодной прокатки из сталей 9Х1, 9Х2, 9Х2МФ, 8Х2СГФ – 22 мм; из стали 8Х3СГФ – 30 мм - у опорных валков холодной прокатки из сталей 90ХФ, 75ХМФ, 75Х2МФ – 50 мм; из стали 75Х3МФА – 55 мм; из сталей 45Х5МФ, EBR 42 – 70 мм. Разброс твердости по длине бочки валков, закаленных на установке «Klesid» не более 2-3 HSD, на установке ТПЧ-700 – 3…4 HSD. 5 Составные (бандажированные) опорные валки Применение метода бандажирования существенно повышает эффективность использования материала валка, поскольку в балансе расхода участвует, в основном, материал бандажа, а ось валка используется неоднократно. При трех-пяти кратном использовании оси расходный коэффициент для бандажированного валка в 2-5 раз ниже, чем для цельнокованого. Составные (бандажированные) валки представляют собой конструкцию из стальной оси и бандажа. Основное преимущество составных прокатных валков – возможность применения для бандажей высокоизносостойких материалов. Кованая и, в особенности, высокоуглеродистая литая структуры изменяются за счет термической обработки и большого количества карбидов легирующих элементов, что обеспечивает высокую и равномерную по толщине бандажа твердость и износостойкость. По отечественным и зарубежным данным, стойкость таких валков в 2-3 раза превышает стойкость цельнокованых. Конструктивные особенности: увеличенная в 2 и более раз толщина рабочего слоя возможность неоднократного использования оси валка Гарантированные свойства составных (бандажированных) опорных валков: требуемая равномерная твердость бандажа надежность посадки бандажа на ось отсутствие склонности к трещинообразованию и выкрашиванию поверхности бочки отсутствие металлургических дефектов и дефектов структуры минимальная величина остаточных термических напряжений отсутствие конструктивных дефектов, влияющих на работоспособность валка. 6 Стальные кованые валки для станов горячей прокатки На блюмингах, слябингах, обжимных станах, в черновых клетях сортовых и рельсобалочных станов валки, прокатывая металл, работают при высоких температурах и больших динамических нагрузках. Кованые рабочие валки из углеродистых инструментальных сталей отличаются высокой твердостью и износостойкостью. В зависимости от условий эксплуатации стойкость к возникновению трещин разгара обеспечивается за счет комплексного легирования хромом, молибденом и ванадием. Конструктивные особенности: концевые части валка могут быть выполнены в виде трефов, плоскими (вилкообразными), цилиндрическими (со шлицевыми канавками или канавками для шпонок) Гарантированные свойства стальных кованых валков для станов горячей прокатки: высокая износостойкость незначительная склонность к образованию трещин разгара высокая устойчивость к образованию сколов поверхности, в особенности при высоких и неравномерно распределенных давлениях на поверхности бочки валка 7 Цельнокованые опорные валки для станов холодной и горячей прокатки Основным инструментом, изменяющим форму материала, придающим ему заданные размеры, чистоту поверхности и механические свойства, являются валки. В зависимости от условий эксплуатации стойкость опорного валка обеспечивается за счет комплексного легирования хромом, молибденом, ванадием и другими элементами. Проверка качества металла осуществляется средствами ультразвукового контроля на всех основных этапах изготовления валка. Конструктивные особенности: Валки изготавливаются из углеродистых, высокоуглеродистых инструментльных и легированных сталей, что обеспечивает им высокую твердость и износостойкость Все опорные валки изготавливаются из вакуумированной стали Гарантированные свойства цельнокованых опорных валков для станов холодной и горячей прокатки: равномерная твердость после закалки (разброс 3-4 HSD по бочке) на установке ТПЧ глубина активного слоя не менее 40-70 мм по радиусу высокая прочность материала валка в сочетании с пластичностью отсутствие склонности к трещинообразованию и выкрашиванию поверхности бочки отсутствие металлургических дефектов и дефектов структуры минимальная величина остаточных термических напряжений отсутствие конструктивных дефектов, влияющих на работоспособность валка 8 Стальные кованые рабочие валки для станов холодной прокатки Стальные кованые рабочие валки для холодной прокатки выполнены из легированных сталей. Сложный комплекс термической обработки обеспечивает необходимые механические свойства закаленного слоя за счет создания однородной мелкодисперсной структуры. Поверхностная индукционная термообработка создает упрочненный рабочий слой с высокой износостойкостью. Заключительная стабилизирующая термообработка снижает и выравнивает термические остаточные напряжения. Гарантированные свойства стальных кованых рабочих валков для холодной прокатки: равномерная твердость после закалки (разброс 2…3 HSD по бочке) глубина активного слоя по радиусу не менее 3% от диаметра валка высокое сопротивление термической усталости при общем и локальном разогреве и повышенная теплостойкость (длительное сохранение высокой твердости при постоянном тепловом режиме валка) стойкость против образования поверхностных дефектов, трещин, отслоений, сколов, выкрошек, а также термостойкость к наварам высокое качество поверхности валка после механической обработки благоприятное распределение и минимальная величина остаточных напряжений после закалки, отпуска и механической обработки отсутствие металлургических дефектов и загрязнений отсутствие флокенов, грубых скоплений карбидов, карбидной сетки, крупноигольчатого мартенсита и других дефектов макро- и микроструктуры отсутствие дефектов механообработки 9 7 Контроль качества На каждом этапе технологического процесса производства валков осуществляется контроль качества. Основные операции контроля: качество материала валка – визуально, химический состав стали – в плавочной пробе твердость поверхности валка – приборами Бринелля, Шора и Эквотип методами ультразвуковой и магнитопорошковой дефектоскопии шероховатость поверхностей – методом сравнения с эталоном или контактным методом с помощью профилометрапрофилографа “SURFTEST” соответствие размеров – универсальными и специальными средствами и методами измерения Консервация и упаковка Методы консервации и упаковки валков зависят от условий контракта и климатической зоны поставки, транспортировки и хранения. Готовые к отправке изделия обрабатываются консервационным покрытием - грунтом и эмалью в несколько слоев. Шейки валка оборачиваются противокоррозионной бумагой с полиэтиленовым покрытием и водонепроницаемой упаковочной бумагой. После консервации бочка и шейки валка обкладываются деревянными планками или листовой резиной. Обкладка фиксируется стальной лентой, с креплением ее концов в «замок». По требованию Заказчика возможна упаковка рабочих валков в деревянную тару. При хранении в условиях крытого помещения и целостности транспортной упаковки гарантируется сохранность валков до 6-12 месяцев. Хранение и эксплуатация 10 Валки хранятся на специальных стеллажах в условиях как отапливаемых, так и неотапливаемых помещений. В процессе эксплуатации валков рекомендуется технологическое вылеживание или периодический низкотемпературный отпуск. География поставок Россия П ольш а Герм ания Чехия Ф ранция Венгрия С ербия Белоруссия Рум ы ния Болгария М акедония Казахстан И ран П акистан Корея М арокко Алж ир Китай Египет И ндия И ндонезия 11 7 Россия, 620012, г. Екатеринбург, пл. Первой пятилетки, Телефон: (343) 336-61-01, Факс: (343) 336-60-40 E-mail: mail@uralmash.ru Http://www.uralmash.ru