Полная версия научной работы 352 КБ

реклама

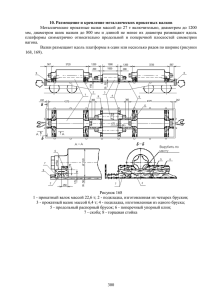

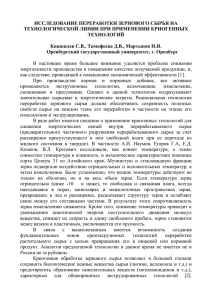

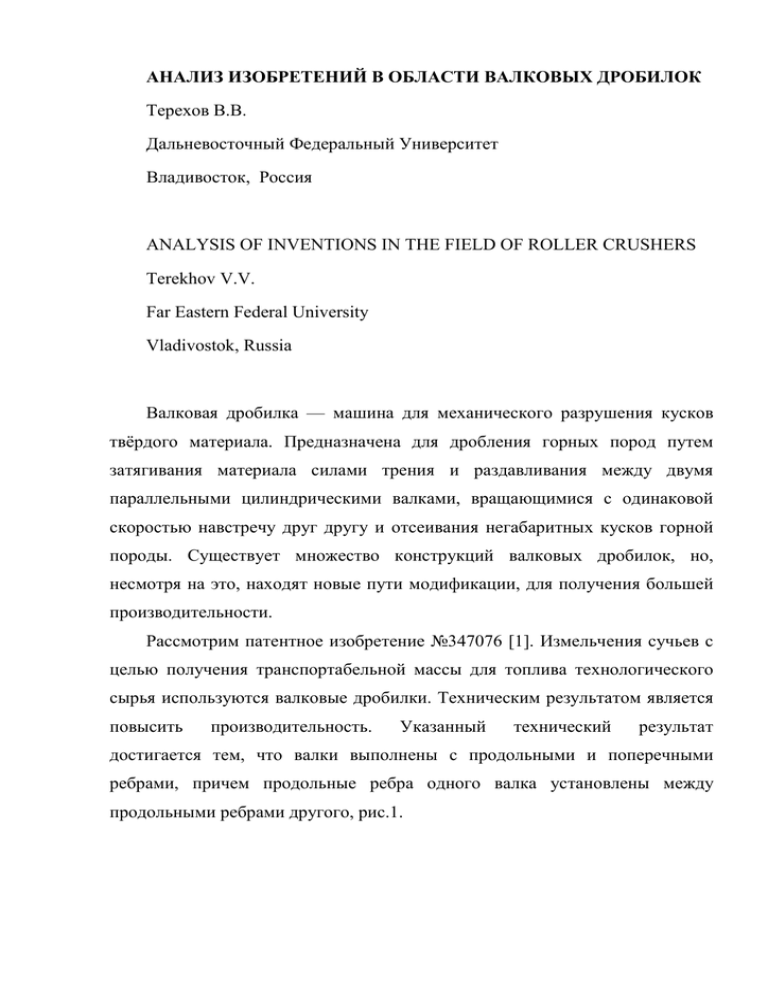

АНАЛИЗ ИЗОБРЕТЕНИЙ В ОБЛАСТИ ВАЛКОВЫХ ДРОБИЛОК Терехов В.В. Дальневосточный Федеральный Университет Владивосток, Россия ANALYSIS OF INVENTIONS IN THE FIELD OF ROLLER CRUSHERS Terekhov V.V. Far Eastern Federal University Vladivostok, Russia Валковая дробилка — машина для механического разрушения кусков твёрдого материала. Предназначена для дробления горных пород путем затягивания материала силами трения и раздавливания между двумя параллельными цилиндрическими валками, вращающимися с одинаковой скоростью навстречу друг другу и отсеивания негабаритных кусков горной породы. Существует множество конструкций валковых дробилок, но, несмотря на это, находят новые пути модификации, для получения большей производительности. Рассмотрим патентное изобретение №347076 [1]. Измельчения сучьев с целью получения транспортабельной массы для топлива технологического сырья используются валковые дробилки. Техническим результатом является повысить производительность. Указанный технический результат достигается тем, что валки выполнены с продольными и поперечными ребрами, причем продольные ребра одного валка установлены между продольными ребрами другого, рис.1. Рис.1 Валковая дробилка 1-неподвижный валок, 2-подвижный валок, 3-продольная плоскость, 4-поперечная плоскость. Валки 1 и 2 имеют ребра в продольной 3 и поперечной плоскостях 4. От шага ребер зависит максимальный размер получаемых при дроблении частиц. Высота поперечных ребер, которые выполняются в форме дисков, ниже чем высота продольных ребер на высоту перекрытия последних, Поперечные ребра валка 1 сдвинуты относительно поперечных ребер валка 2. Данное изобретение позволяет превращать в щепу лесосечные отходы значительной длины независимо от их положения. При такой конструкции вращающиеся валки затягивают лесосечные отходы, попадаемые в зону вращения и измельчают их путем перерезания и частичного дробления. Разработка позволила дробить отходы лесной промышленности различных размеров, в связи с этим, время затрачиваемое на переработку значительно уменьшилось. Рассмотрим патентное изобретение №395110 [2]. Изобретение может быть использовано для дробления горячего шлака, поступающего от сушильных печей и от котлов с температурой на выходе до 1000 С. Известна валковая дробилка, содержащая корпус с установленными в нем футеровочными листами, горизонтальными зубчатыми валками и балку, смонтированную под валками, рис.2. Рис.2 Валковая дробилка 1-корпус дробилки, 2-рама, 3-дробящие валки, 4-жесткая балка, 5-прокладки, 6ребра, 7-футеровочные листы, 8-стенка корпуса. Корпус 1 дробилки устанавливается насварной жесткой раме 2, дробящие валки 3 цапфами опираются на вынесенные фланцевые разъемные подшипники скольжения. Вдоль валков 3 ниже и параллельно им размещена жесткая балка 5. дополнительного дробления материала. Для регулировки расстояния между валками и балкой имеются винты или прокладки 7. Ребра 8 размещены на футеровочных листах 9 между зубьями валков. Для удобства ремонта и обслуживания верхняя часть торцовых стенок 10 корпуса дробилки выполнена съемной. Дробилка работает следующим образом, горячий шлак или другой твердый материал через верхнюю часть корпуса 1 поступает на зубчатые валки 3. При вращении валков навстречу друг другу осуществляется дробление. На футеровочных листах между зубьями валков расположены приближающиеся к ним ребра 8, препятствующие проскальзыванию плоских кусков материала между валками и футеровкой и отталкивающие куски на дробящие валки. Таким образом, предлагаемая дробилка позволяет дробить материал до 1000С, а также повышает эффективность дробления материала, путем возращения плоских кусков материала на валки . Рассмотрим патентное изобретение РФ №2519232 [3]. Изобретение относится к измельчительному оборудованию - валковым дробилкам, предназначенным для переработки губчатого титана и губчатого циркония, для переработки материалов, имеющих твердую структуру, при дроблении которых на валках дробилки возникают распорные усилия до 400 т. Задачей является расширение технологических возможностей валковой дробилки для резания губчатого титана и повышение производительности, рис.3. Рис.3. Валковая дробилка 1-опорная рама, 2-камера резанья, 3-загрузочный бункер, 4-неподвижный ведущий валок,5-выходная муфта,6-подвижный валок, 7-шестерни, 8-зубчатые диски, 9-подвижные корпуса / неподвижные корпуса, 10-кожух, 11-захваты, 12-стяжки, 13-захват. Поставленная задача достигается тем, что валковая дробилка для резания губчатого титана, содержащая опорную раму, камеру резания с загрузочным бункером, размещенные в камере резания параллельно друг другу неподвижный и подвижный валки, установленные в неподвижных и подвижных подшипниковых корпусах соответственно, и силовые элементы упругого воздействия на валки, согласно изобретению снабжена сменными вставками, расположенными между неподвижными и подвижными подшипниковыми корпусами валков, неподвижный и подвижный валки на посадочных местах их центральной части снабжены зубчатыми дисками, неподвижные и подвижные корпуса валков установлены на опорной раме с обеих сторон камеры резания, закреплены на ней крепежными элементами и стянуты между собой в верхней и нижней частях своих внешних боковых стенок сквозными горизонтальными стяжками с крепежными элементами, наружная боковая сторона каждого неподвижного подшипникового корпуса снабжена кронштейном с шарнирно закрепленным на нем захватом, выполненным в виде соединенных между собой осью с возможностью раздвижения относительно друг друга двуплечих рычагов с вертикальными опорными плечами, развернутыми вверх и вниз в противоположные стороны, и горизонтальными плечами с консольными хвостовиками, которые имеют контактирующие планки с цилиндрической наружной и прямоугольной внутренней поверхностями для размещения между ними съемного ручного гидравлического домкрата, в консольных хвостовиках горизонтальных плеч двуплечих рычагов смонтированы силовые элементы упругого воздействия на сквозные горизонтальные стяжки и подвижный валок, а каждый подвижный подшипниковый корпус выполнен с продольными пазами в основании и размещенными сверху основания с зазором прижимными планками, кроме того, валковая дробилка снабжена датчиками контроля положения горизонтальных плечей двуплечих рычагов захватов. Каждый силовой элемент упругого воздействия на валки выполнен в виде набора пакетов тарельчатых пружин, смонтированных сверху и снизу консольных хвостовиков горизонтальных плечей двуплечих рычагов захвата на общей вертикальной гильзе, расположенной в отверстиях консольных хвостовиков с зазором и зафиксированной на общей вертикальной оси крепежными элементами. Элементы датчика контроля положения горизонтальных плечей каждого захвата размещены один над другим на лицевых сторонах горизонтальных плечей. Данное изобретение позволит дробить губчатый титан и губчатый цирконий, материалы имеющие твердую структуру. Повысить стабильность, надежность, устойчивость положения подвижного валка. Возможность удаление не дробимых включений из зоны резания материала за счет реверса зубчатых дисков. Проанализировав патентную документацию, связанную с новшествами в области валковых дробилок, можно прийти к выводу, что их конструкция остается одной из самых простых и распространённых. В настоящее время валковые дробилки используют при среднем и мелком дроблении пород средней и малой прочности, но тенденция их развития показывает, что валковые дробилки при определенных изменениях конструкции и параметров позволяет увеличить производительность и дробить породы высокой прочности. Что при низкой стоимости таких дробилок дает им существенное преимущество перед другими видами машин для механического разрушения кусков твёрдого материала. Рассмотренные выше изобретения удовлетворяют развивающимся путям развития валковых дробилок, увеличивая производительность. стабильность, надежность, размер фракций, Список использованных источников: 1. Авторское свидетельство №347076. [Электронный ресурс] – режим доступа: http://www.patents.su/ 2. Авторское свидетельство №395110. [Электронный ресурс] – режим доступа: http://www.patents.su/ 3. Авторское свидетельство РФ №2519232. [Электронный ресурс] – режим доступа: http://www.freepatent.ru/ 4. К.А. Артемьев и др. Дорожные машины. – М.: Машиностроение 1982, с. 29, 66, 67, рис. 3.28.